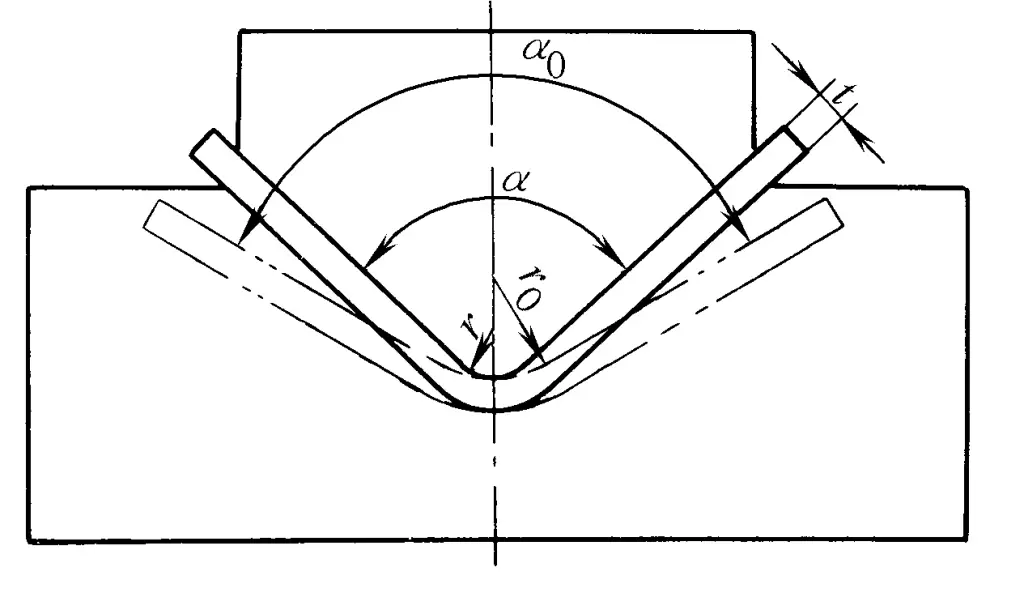

앞서 언급했듯이 굽힘 시 소성 변형과 탄성 변형이 공존하며, 외부 하중이 제거된 후 공작물이 반동하여 치수가 금형 치수와 일치하지 않게 됩니다(그림 1 참조).

스프링백은 일반적으로 각도의 변화로 표현되며, 곡률 반경이 큰 굽힘의 경우 스프링백 각도를 계산하는 것 외에도 굽힘 반경의 변화도 계산해야 합니다.

I. 스프링백에 영향을 미치는 주요 요인

1. 재료의 기계적 특성

항복 강도 σ가 높을수록 s 탄성 계수 E가 작을수록, 그리고 작업 경화가 강할수록(k 및 n 값이 높을수록) 스프링백이 커집니다.

2. 상대적 굽힘 반경 r/t

r/t가 작으면 굽힘 블랭크 외부 표면의 전체 접선 변형이 커집니다. 탄성 변형의 수치 값도 증가하지만 전체 변형에서 탄성 변형이 차지하는 비율은 감소합니다. 따라서 굽힘에 대한 스프링백 각도 각도 △α/α와 곡률 반경에 대한 곡률 스프링백의 비율 △ρ/ρ는 모두 굽힘 반경이 감소함에 따라 감소합니다.

3. 굽힘 각도 α

굽힘 각도 α가 클수록 변형 영역이 길어지고 따라서 스프링백 각도도 커지지만 곡률 반경의 반동에는 영향을 미치지 않습니다.

4. 벤딩 방법 및 금형 구조

굽힘 방법과 금형 구조에 따라 굽힘 공정, 응력 조건, 블랭크의 변형 및 비변형 영역에 미치는 영향이 크게 달라지므로 스프링백 값도 달라집니다.

5. 굽힘 힘

실제 생산에서는 특정 보정 요소가 있는 절곡 방법을 사용하여 프레스가 절곡 변형에 필요한 것보다 더 큰 힘을 가할 수 있는 경우가 많습니다. 이때 굽힘 변형 영역의 응력 상태와 변형의 특성은 순수한 굽힘과 일정한 차이가 있으며 가해지는 힘이 클수록이 차이가 더 커집니다. 보정력이 매우 크면 빈 변형 영역의 응력 상태의 특성이 완전히 바뀌고 비 변형 영역도 변형 영역이 될 수 있습니다.

6. 마찰

벤딩 블랭크의 표면과 다이 표면 사이의 마찰은 벤딩 블랭크의 다양한 부분의 응력 상태를 변경할 수 있으며, 특히 곡률이 다른 여러 부분으로 벤딩할 때 마찰의 영향이 더 커집니다.

일반적으로 마찰은 대부분의 경우 굽힘 변형 영역의 인장 응력을 증가시켜 부품의 모양을 금형의 모양에 가깝게 만들 수 있다고 믿어집니다. 그러나 스트레치 벤딩 중에는 마찰의 영향이 부정적인 영향을 미치는 경우가 많습니다.

7. 두께 편차

블랭크의 두께 편차가 큰 경우, 주어진 다이에 대해 실제 작업 간격이 달라지므로 스프링백 값도 변동합니다.

II. 대략적인 계산

자유 굽힘에서 스프링백 각도를 추정하는 단순화된 공식은 표 1에 나와 있습니다.

표 1 자유 굽힘에서 스프링백 각도를 계산하는 대략적인 공식

| 굽힘 방법 | 스프링백 각도 β(단일면) 계산 공식 |

| V자형 부품의 굽힘 | tanβ = 0. 375l/Kt-σs/E |

| U자형 부품의 굽힘 | 탄β = 0.375L1/Kt-σs/E |

참고:

K---계수, 중성층의 위치에 따라 결정됩니다;

l-- 받침점의 거리, 즉 금형 구멍의 너비입니다;

l 1 ---구부리는 레버 암, L 1 = r펀치 + rdie + 1.25t.

압력 패드를 사용한 절곡에서 스프링백의 값은 r/t, l/t, α의 값뿐만 아니라 프레스 조정 및 금속의 냉간 가공 경화 정도에 따라 달라집니다.

III. 경험적 데이터

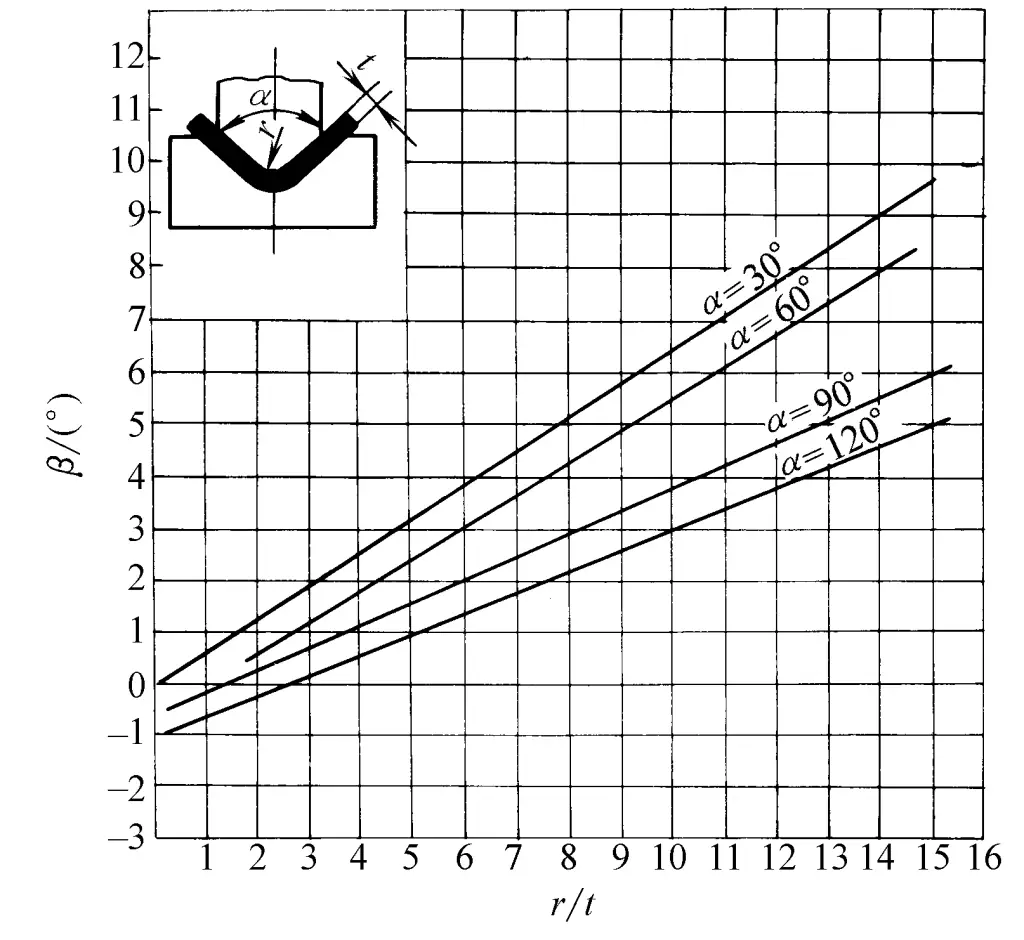

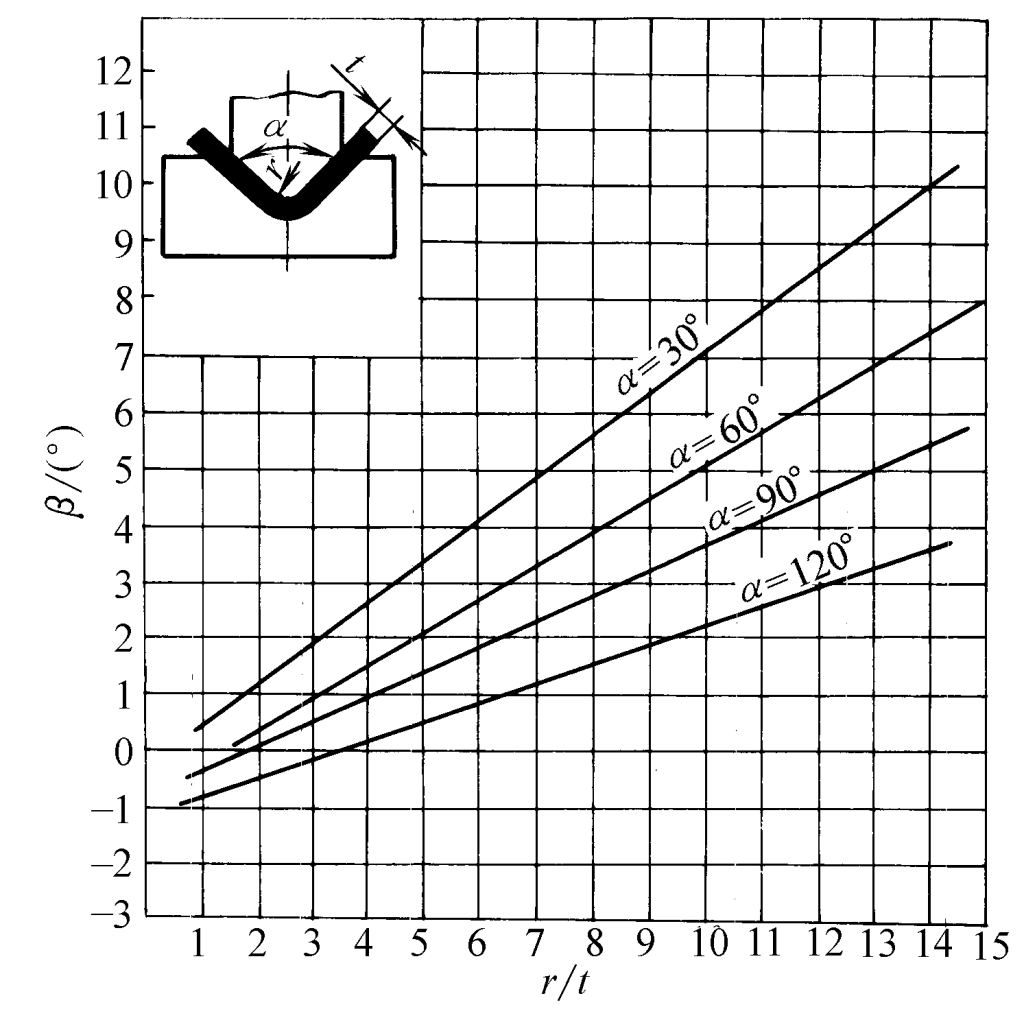

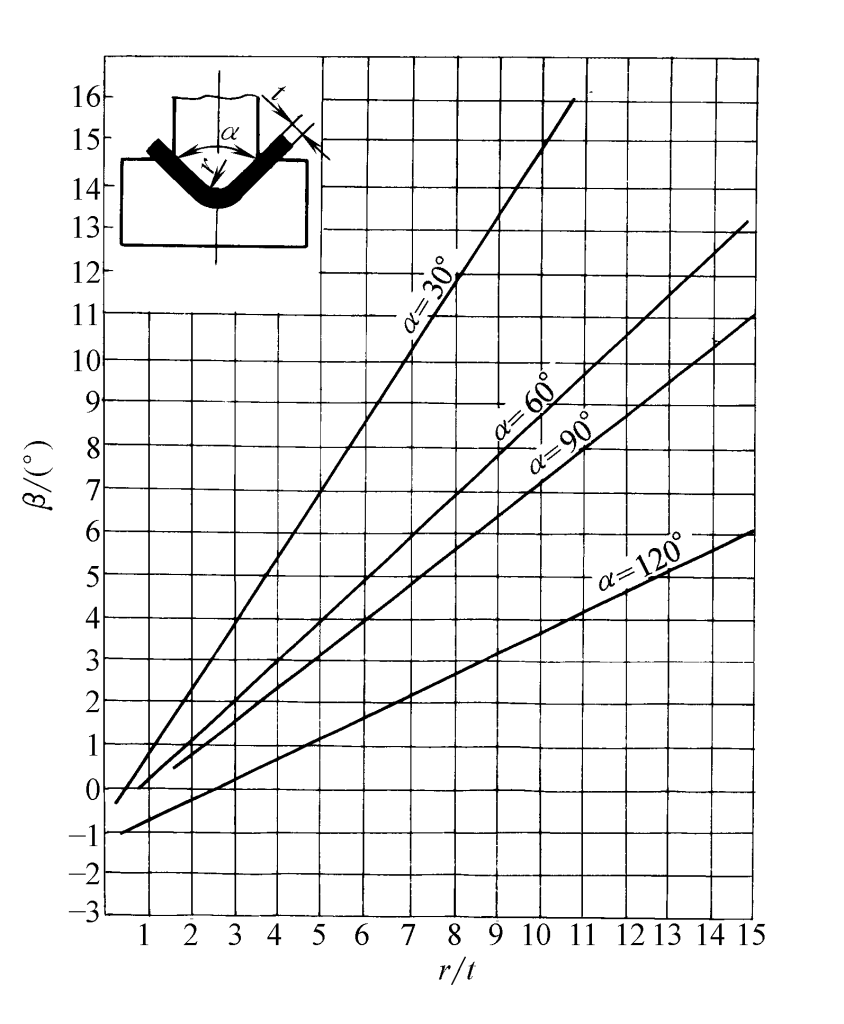

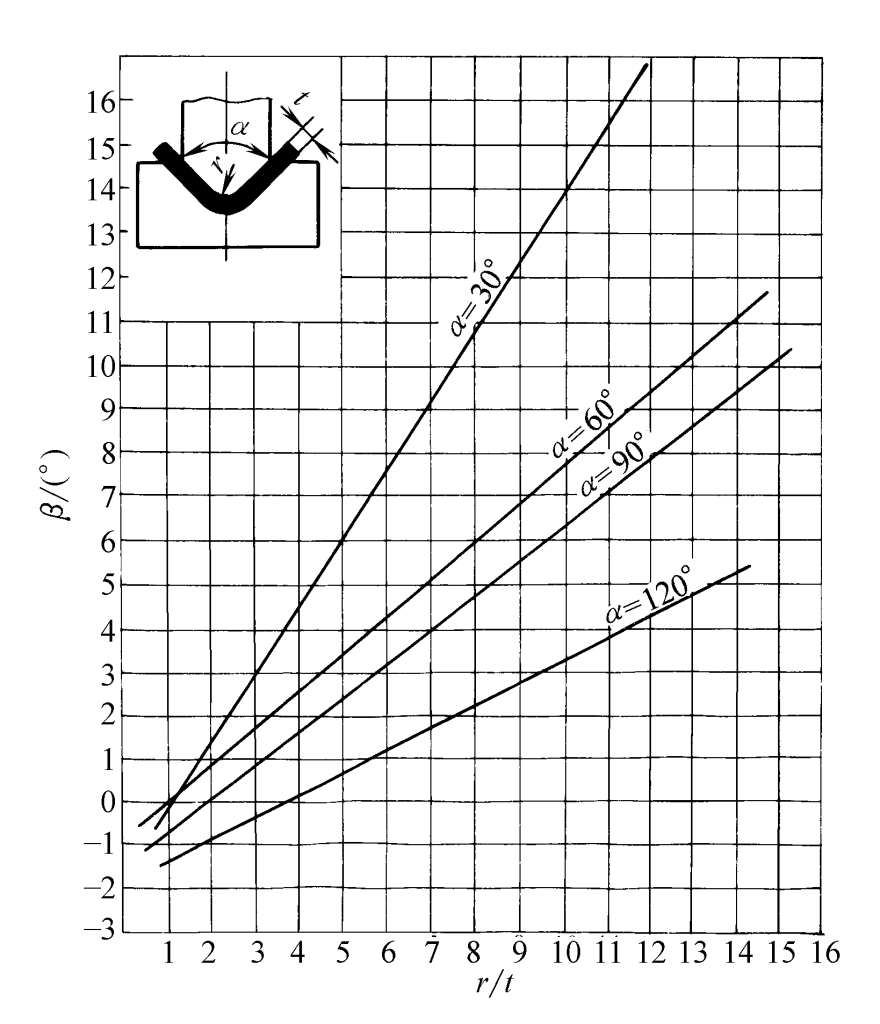

V 굽힘을 겪는 탄소강판의 경우 스프링백 각도 β와 r/t의 관계는 그림 2~5에 나와 있습니다.

- α = 30°일 때, β = 0. 75r/ t -0. 39

- α = 60°일 때, β = 0. 58r/ t -0. 80

- α = 90°일 때, β = 0. 43r/ t -0. 61

- α = 120°일 때, β = 0. 36r/ t -1. 26

- α = 30°일 때, β = 0.69r/t -0.23

- α = 60°일 때, β = 0.64r/t -0.65

- α = 90°일 때, β = 0.434r/t -0.36

- α = 120°일 때, β = 0.37r/t -0.58

- α = 30°일 때, β = 1.59r/t -1.03

- α = 60°일 때, β = 0.95r/t -0.94

- α = 90°일 때, β = 0.78r/t -0.79

- α = 120°일 때, β = 0.46r/t -1.36

- α = 30°일 때, β = 1.51r/t -1.48

- α = 60°일 때, β = 0.84r/t -0.76

- α = 90°일 때, β = 0.79r/t -1.62

- α = 120°일 때, β = 0.51r/t -1.71

IV. 스프링백을 줄이기 위한 주요 조치

1. 순수 절곡에 가까운 조건에서는 스프링백 값 또는 경험적 데이터의 계산을 기반으로 절곡 금형의 작업 부품 모양에 필요한 수정을 수행할 수 있습니다.

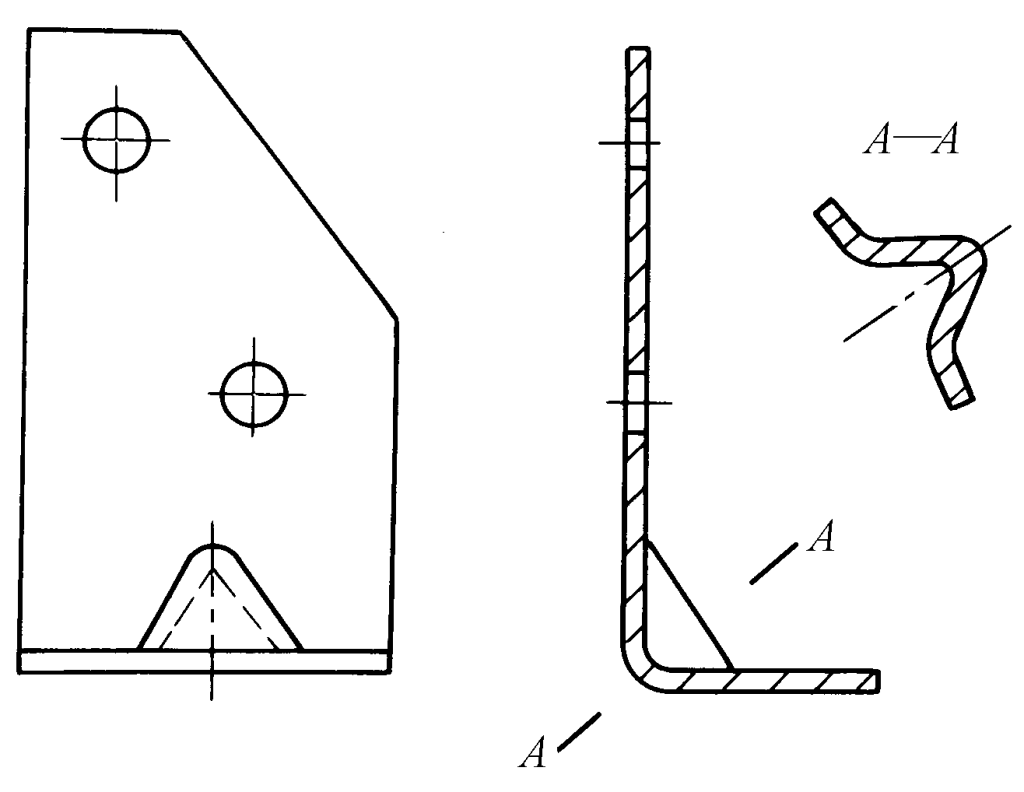

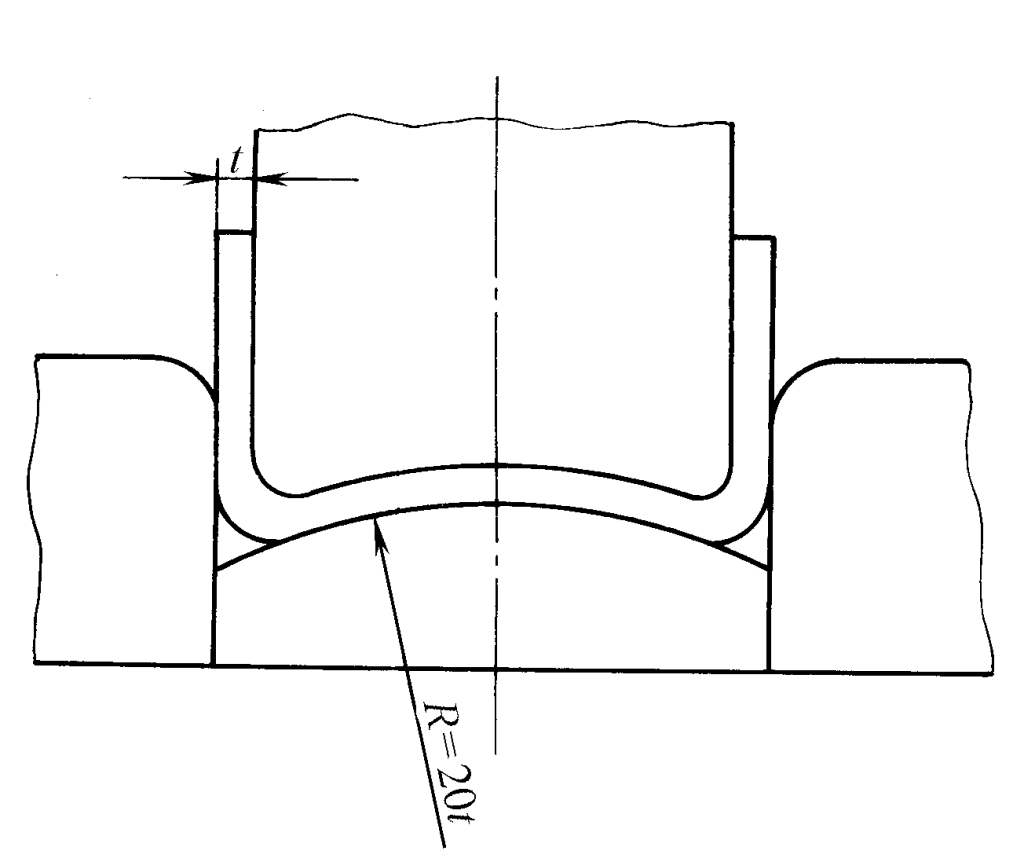

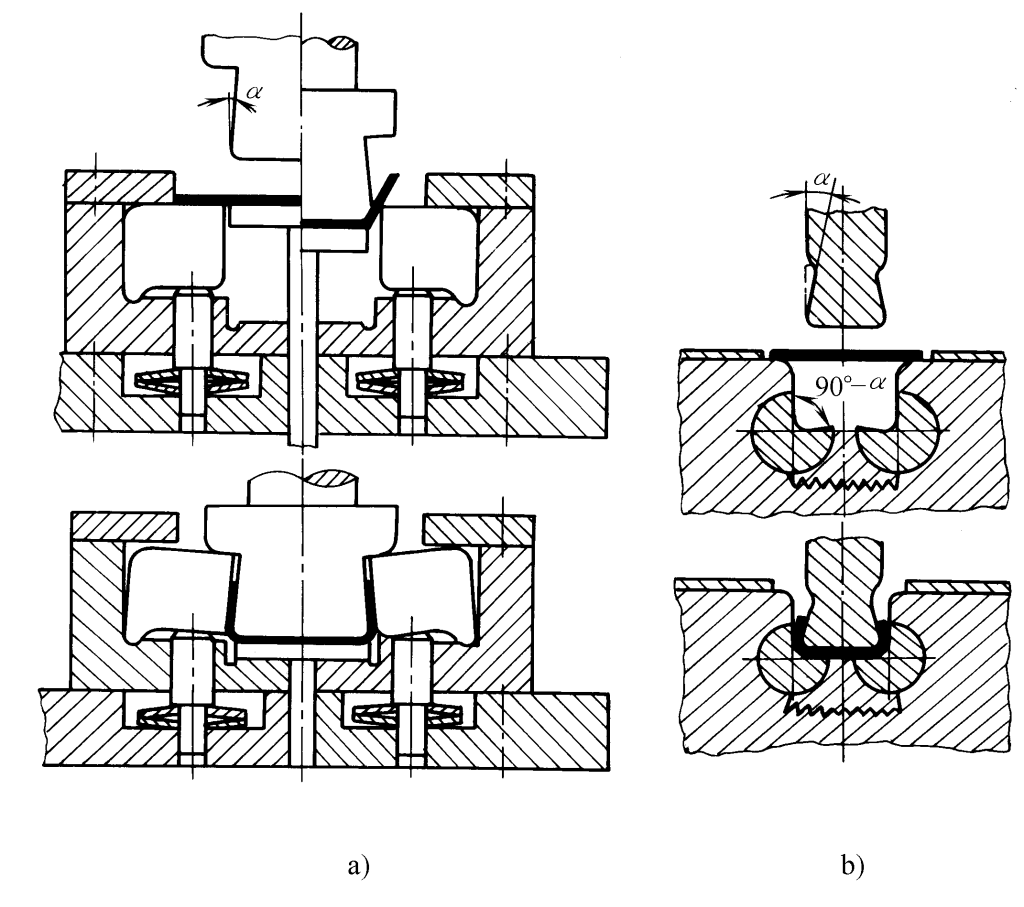

2. 벤딩 블랭크의 부품마다 스프링백 방향이 다른 패턴을 활용하여 다양한 영향 요인(금형의 둥근 모서리 반경, 간격, 개방 폭, 보정력, 누르는 힘 등)을 적절히 조정하여 반대 방향의 스프링백을 상쇄할 수 있습니다. 그림 6과 같이 부품 하단에서 생성된 스프링백은 두 개의 둥근 모서리에서 스프링백을 보정하는 데 사용됩니다.

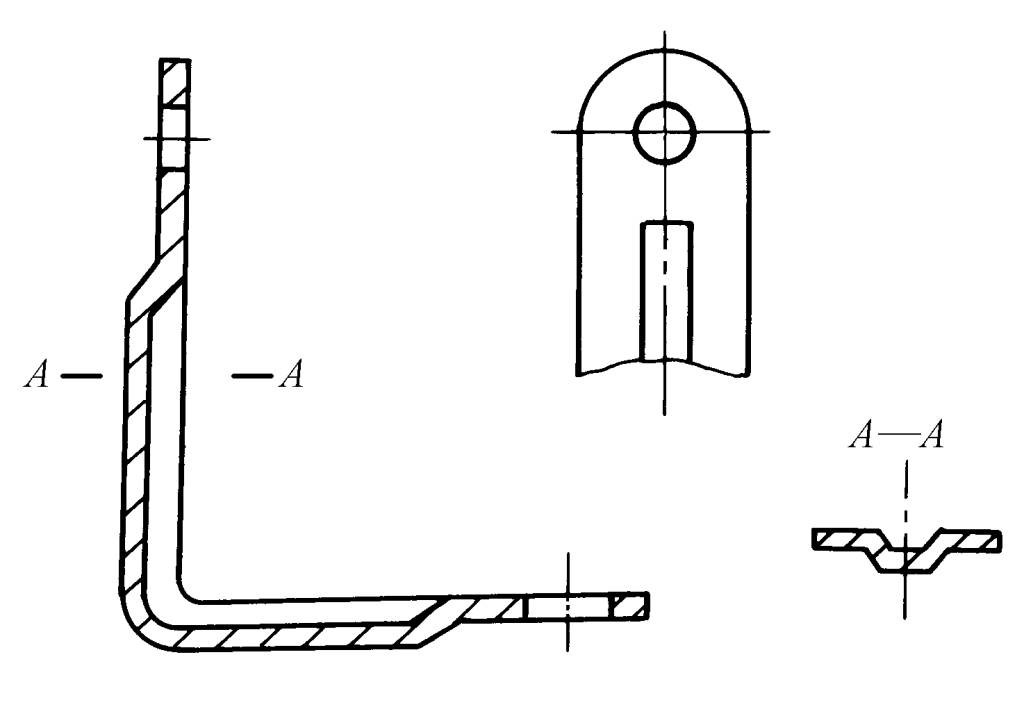

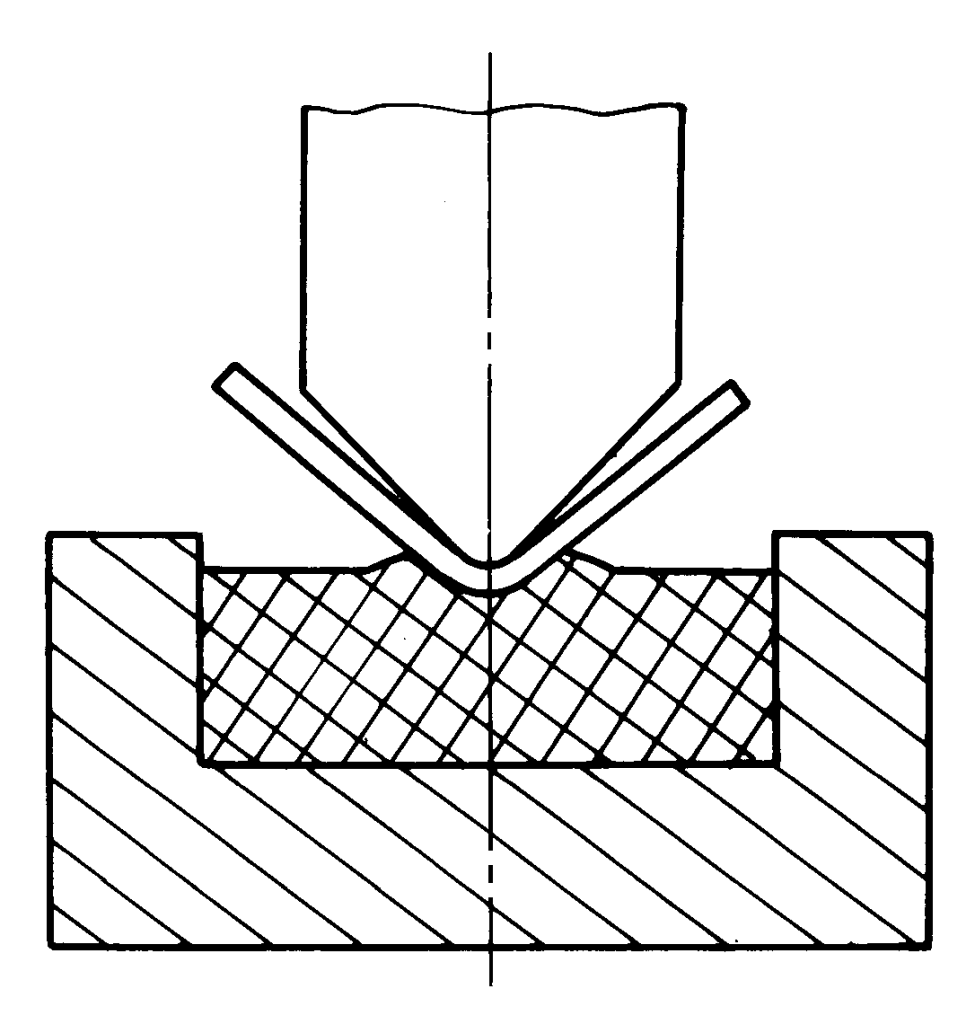

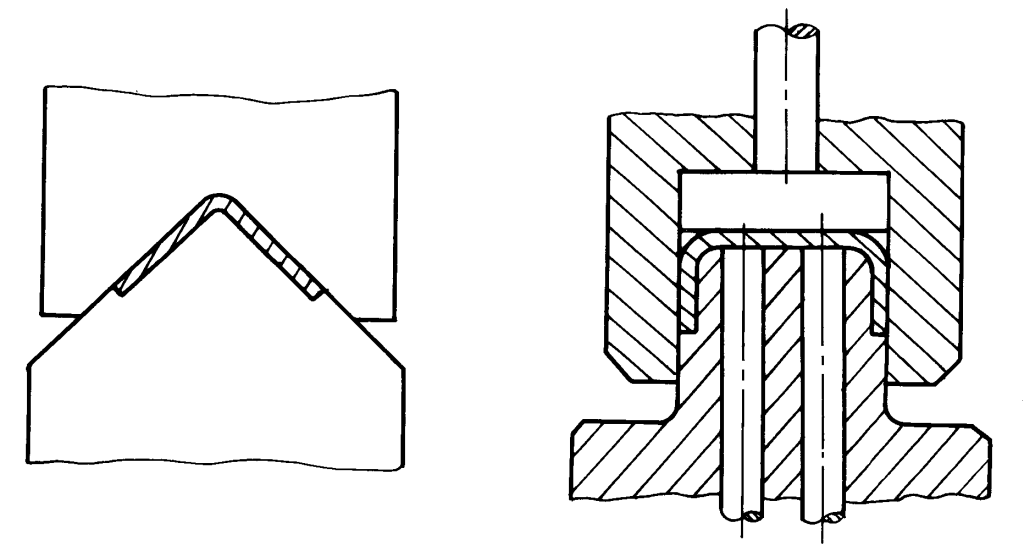

3. 그림 7과 같이 구부릴 때 딱딱한 금속 오목 몰드 대신 폴리우레탄 고무로 만든 부드러운 오목 몰드를 사용합니다.

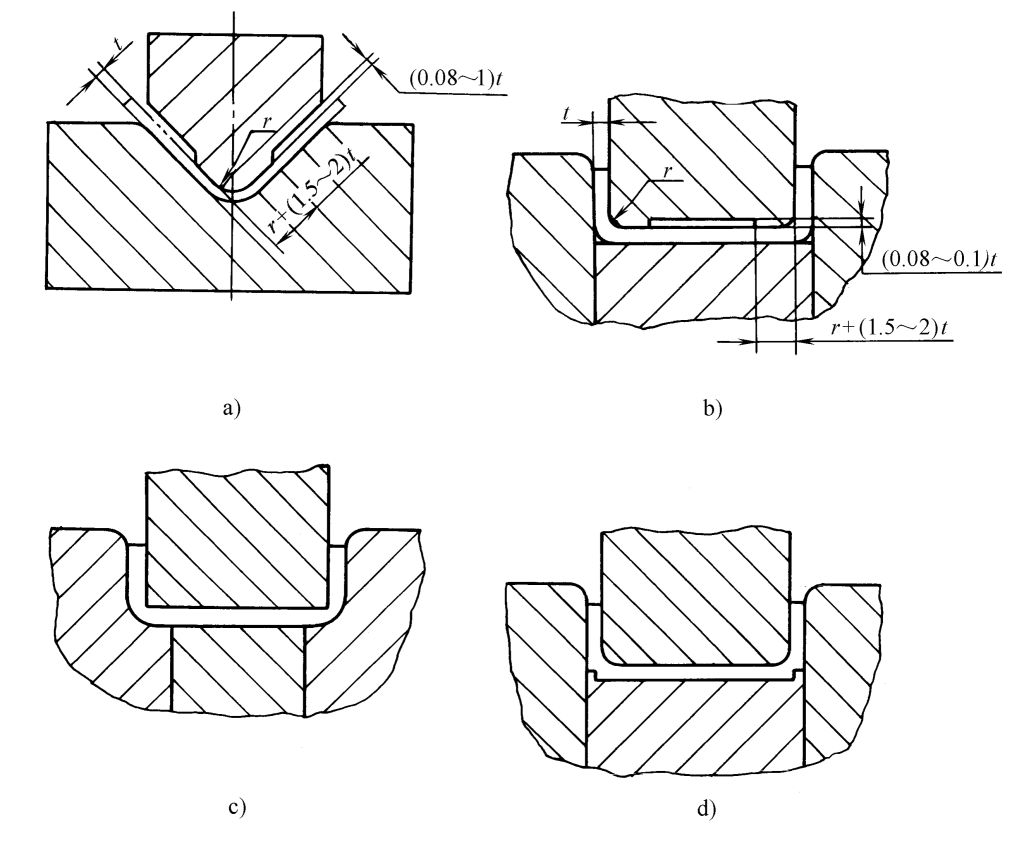

4. 벤딩 펀치 또는 프레싱 플레이트를 국부적으로 돌출된 모양으로 만들거나 둥근 모서리에서 몰드 간격을 줄여서 펀치력 는 그림 8과 같이 스프링백을 유발하는 굽힘 변형 영역에 집중되어 응력 상태를 변경합니다.

5. 그림 9와 같이 스윙 블록이 있는 오목한 몰드 구조를 사용합니다.

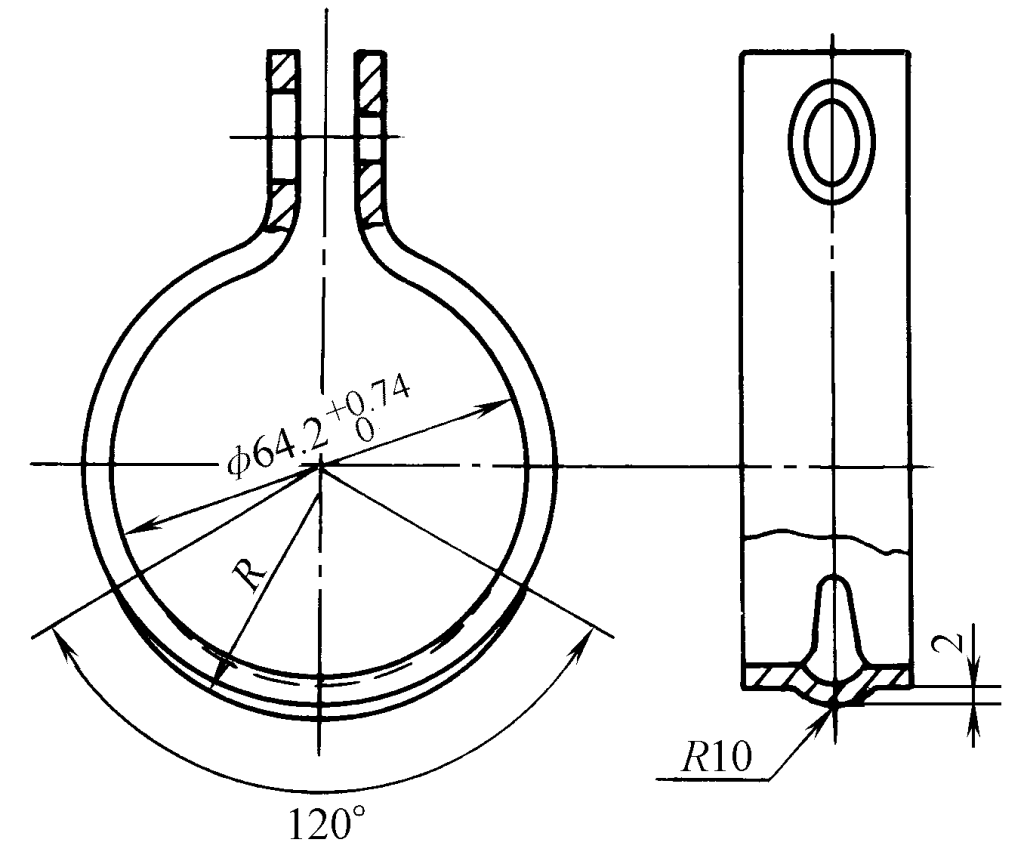

6. 세로 프레스 방법을 사용하여 굽힘 공정이 완료된 후 금형의 돌출 숄더를 사용하여 굽힘 블랭크를 세로로 눌러 그림 10과 같이 굽힘 변형 영역의 블랭크 단면에 대한 모든 응력이 압축 응력이되도록합니다.

7. 주로 길이와 곡률 반경이 모두 큰 부품에 드로우 벤딩 방법을 사용합니다.

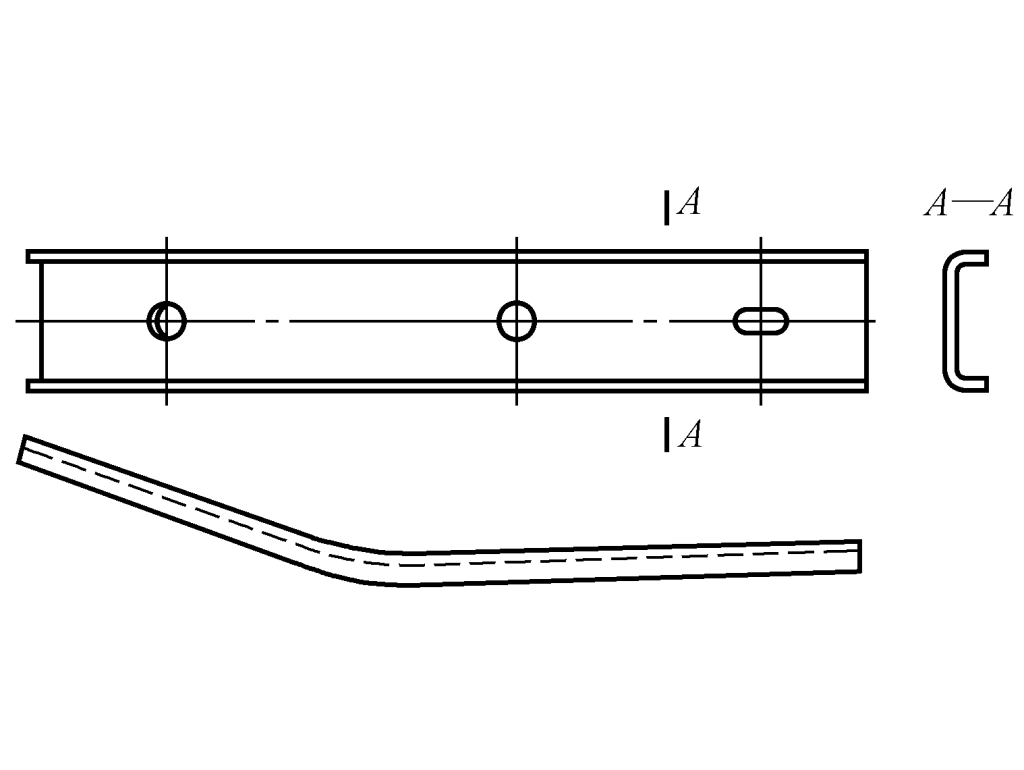

8. 그림 11~14에 표시된 것처럼 부품의 구조적 강성을 개선하는 방법을 사용합니다.