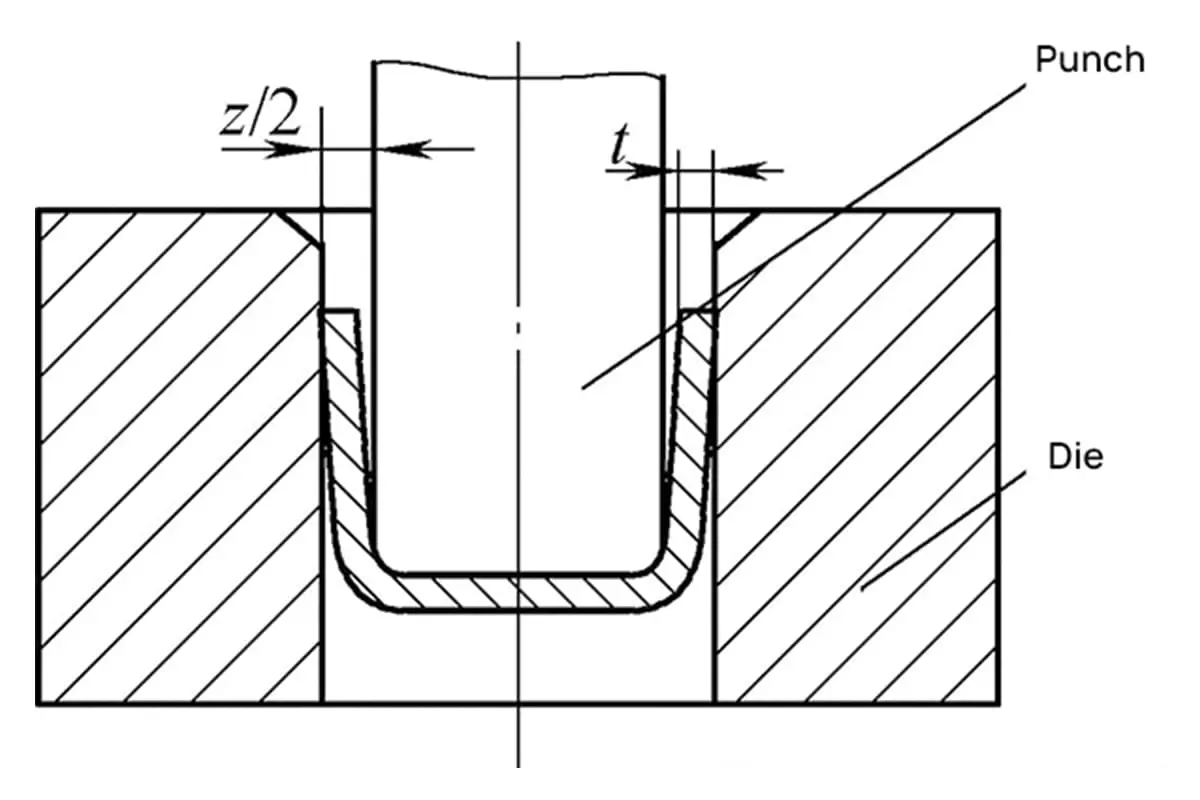

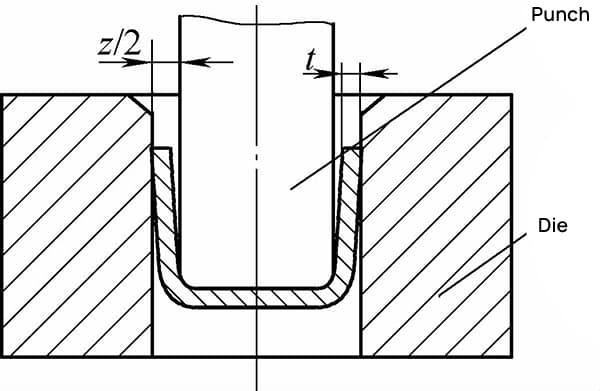

딥 드로잉에서 펀치와 다이 사이의 간격은 그림 1과 같이 양측 간격을 Z로 표시하여 둘 사이의 측면 치수 차이를 나타냅니다.

클리어런스가 딥 드로잉 프로세스 및 공작물 외관에 미치는 영향

간극이 작으면 인발된 부품의 원형도는 좋지만 인발력이 커서 공작물이 쉽게 찢어지고 다이가 심하게 마모될 수 있습니다. 간극이 너무 크면 인발력이 감소하고 금형 수명은 연장되지만 공작물의 모양이 뾰족해집니다.

이는 드로잉 과정에서 공작물의 바닥은 항상 펀치에 달라붙고 입은 다이에 달라붙기 때문에 발생합니다. 따라서 높은 진원도가 필요한 공작물이나 서로 맞아야 하는 공작물의 경우 재료 변형 곡선을 참조하여 세부적이고 철저한 고려를 해야 합니다.

클리어런스 값

t/D 비율이 결정되면 성형 중 블랭크 주름 여부는 블랭크 홀더의 힘과 금형 반경에 따라 달라집니다.

딥 드로잉의 간격은 음수가 아니어야 합니다. 실제로 펀치와 다이 사이의 간격이 재료 두께보다 작으면 주름을 억제할 수 없습니다. 소재가 플랜지 단계에서 구겨지고 다이 반경을 통과할 때 매끄럽게 다듬어지지 않으면 소재 흐름 저항만 크게 증가하여 공작물 파열로 이어질 수 있습니다.

반구형 공작물의 경우 펀치와 다이 사이의 간격은 무한히 큰 것으로 간주 될 수 있으며 이는 위의 진술을 뒷받침합니다. 다른 관점에서 보면 일반적인 딥 드로잉 다이에는 재료 두께를 제어하는 기능이 없으며, 펀치와 다이 사이의 간격이 재료 두께보다 작으면 재료가 간격에 갇혀 답답해지거나 심한 경우 다이가 늘어나서 균열이 생길 수 있습니다.

따라서 딥 드로잉 다이의 설계에서 펀치와 다이 사이의 각 면의 간극은 일반적으로 마찰을 줄이기 위해 재료 두께보다 큽니다. 각 면의 간격 z/2를 계산하는 공식은 다음과 같습니다:

공식에서,

- "t최대"는 재료의 최대 두께(mm)를 나타냅니다;

- "t"는 재료의 공칭 두께(mm)를 나타냅니다;

- "K"는 계수입니다(표 1 참조).

표 1: 심층 드로잉 주사위 클리어런스 계수 K

| 재료 두께: t/mm | 일반적인 정밀도. | 정밀한 딥 드로잉 | 정밀한 딥 드로잉 | |

| 단일 단계 딥 드로잉 | 다단계 딥 드로잉 | |||

| <0. 4 | 0. 07 ~ 0. 09 | 0. 08 ~ 0. 10 | 0. 04 ~ 0. 05 | 0 ~ 0. 04 |

| <1. 2 ~ 0. 4 | 0. 08 ~ 0. 10 | 0. 10 ~ 0. 14 | 0. 05 ~ 0. 06 | |

| <3 ~1. 2 | 0. 10 ~ 0. 12 | 0. 14 ~ 0. 16 | 0. 07 ~ 0. 09 | |

| ≥3 | 0. 12 ~ 0. 14 | 0. 16 ~ 0. 20 | 0. 08 ~ 0. 10 | |

참고:

1. 강도가 높은 재료의 경우 K에 더 낮은 값을 사용해야 합니다.

2. 높은 정밀도가 필요한 딥 드로잉 컴포넌트의 경우, 모양을 변경할 때 딥 드로잉 계수 ( m = 0.9 )~( 0.95 )가 적용된 최종 드로잉을 사용하는 것이 좋습니다.

간격 결정의 원칙

간극을 결정하는 원칙은 판금 공차의 영향과 블랭크 홀더에서 두꺼워지는 현상을 고려해야 합니다.

스테인리스 스틸 딥 드로잉 경험에 따르면 단일 작업 딥 드로잉 다이의 경우 딥 드로잉 계수는 약 0.52이며 블랭크 홀더의 두께는 2-3%에 불과합니다. 이는 재료가 압축 접선 변형을 겪기 때문에 두께가 최소화되기 때문입니다.

하드웨어 제품 중 액체 용기와 화장품 용기만 공작물의 진원도에 대한 엄격한 요구 사항이 있습니다. 이러한 경우 정밀한 계산과 딥 드로잉을 위한 펀치와 다이 사이의 간격 및 제조 공차에 대한 엄격한 제어가 필요합니다.

스테인리스 스틸 주방용품의 경우 특수 실리콘 씰을 사용하여 작업물의 밀봉 무결성을 유지해야 합니다. 펀치와 다이 사이의 간격 원통형 부품 드로잉 금형의 간격은 일반적으로 1.1t 이상으로 설정됩니다. 다단계 딥 드로잉에서 마지막 스테이지를 제외한 모든 스테이지의 펀치와 다이 사이의 간격은 일반적으로 1.1t에서 1.5t 사이로 설정됩니다.

딥 드로잉 다이에서 클리어런스 방향 선택 규칙

1) 최종 단계를 제외한 모든 그리기 작업의 경우 클리어런스 방향이 지정되지 않습니다.

2) 최종 단계와 관련하여 : 공작물의 외부 치수가 정확해야하는 경우 금형 치수가 표준이되고 필요한 간격을 얻기 위해 금형 치수에서 펀치 치수가 감소하고 반대로 공작물의 내부 치수가 정확해야하는 경우 펀치 치수가 표준이되고 필요한 간격을 얻기 위해 펀치 치수에서 금형 치수가 증가합니다.