주요 매개 변수 레이저 커팅 레이저 절단 출력 및 속도, 렌즈 초점 거리 및 초점 위치, 노즐 모양 및 노즐에서 공작물 표면까지의 거리, 보조 가스의 종류 및 압력 등이 포함됩니다.

레이저 커팅 파워 및 커팅 속도

절단 속도는 절단에 있어 중요한 매개변수입니다. 절단 시 절단 속도는 레이저 출력, 가스 압력 및 공작물 두께에 따라 결정되어야 합니다. 레이저 출력과 가스 압력이 증가하면 절단 속도가 증가하고, 공작물 두께가 증가하면 절단 속도가 감소합니다. 예를 들어 6mm 탄소강판을 절단할 때 절단 속도는 2.5m/min이고, 12mm 탄소강판의 경우 절단 속도는 0.8m/min입니다.

렌즈 초점 거리 및 초점 위치(디포커스 양)

렌즈 초점 거리가 작을수록 출력 밀도는 높아지지만 초점이 얕아져 얇은 재료를 고속으로 절단하는 데 적합합니다. 반대로 렌즈 초점 거리가 길면 출력 밀도는 낮아지지만 초점이 더 깊어져 두꺼운 재료를 천천히 절단하는 데 적합합니다.

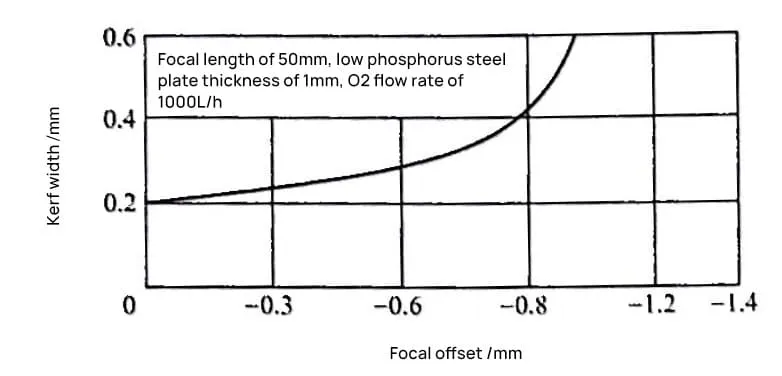

디포커스 양이 절단 폭에 미치는 영향은 그림 5-3에 나와 있습니다. 일반적으로 초점은 공작물 표면 아래 판재 두께의 약 1/3 지점에 위치하도록 선택되며, 이 지점에서 절단 폭이 최소화됩니다.

노즐 모양 및 노즐과 공작물 간 거리

(1) 노즐 모양 선택

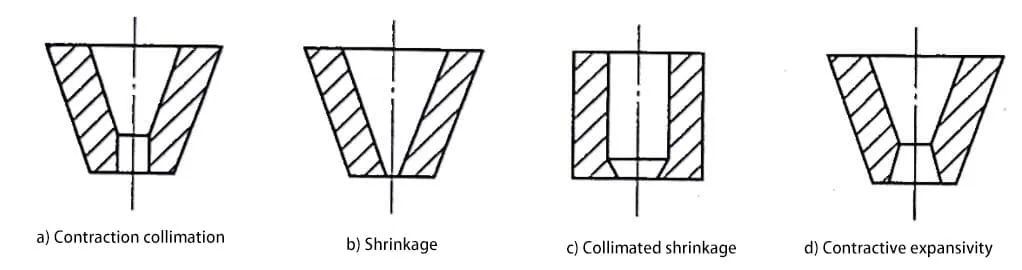

노즐의 모양과 크기는 다음과 같은 품질과 효율성에 영향을 미치는 중요한 매개 변수입니다. 레이저 커팅. 절단 방법마다 다른 노즐 모양이 필요합니다. 레이저 산소 절단 노즐의 일반적인 모양은 그림 5-4에 나와 있습니다.

(2) 노즐과 공작물 간 거리

노즐이 공작물 표면에 너무 가까우면 용융 슬래그가 튀는 것을 날려버리는 기능에 영향을 미칩니다. 그러나 노즐이 공작물 표면에서 너무 멀리 떨어져 있으면 불필요한 에너지 손실이 발생할 수 있습니다. 절단 안정성을 보장하기 위해 노즐 끝에서 공작물 표면까지의 거리는 일반적으로 0.5 ~ 2mm 이내로 제어됩니다.

보조 가스의 종류와 압력

저탄소강 절삭에 산소를 보조 가스로 사용하면 강렬한 산화 반응으로 많은 양의 열이 발생하여 절삭 속도와 두께가 증가하고 슬래그가 없는 절삭이 가능합니다. 용도는 스테인리스 스틸 절단산소와 질소를 혼합하여 사용하는 경우가 많기 때문에 산소만 사용하는 것보다 절단 품질이 더 좋습니다.

가스 압력을 높이면 슬래그 제거 능력이 향상되고 절단 속도가 빨라질 수 있습니다. 그러나 과도한 압력은 절단 표면을 거칠게 만들 수 있습니다. 레이저 커팅의 주요 파라미터와 특성은 표 5-1을 참조하세요.

표 5-1: 레이저 커팅의 주요 매개변수 및 특성

| 공작물 재료 | 공작물 두께(mm) | 레이저 출력(W) | 절단 속도(cm/min) | 절단 가스 | 특성 및 애플리케이션 |

| 99% 알루미나 세라믹 | 0.7 | 8 | 30 | — | 제어된 골절 |

| 결정질 석영 | 0.81 | 3 | 60 | — | |

| 페라이트 시트 | 0.2 | 2.5 | 114 | — | |

| 사파이어 | 1.2 | 12 | 7 | — | |

| 석영 튜브 | - | 500 | 시간당 400개 | — | 석영 튜브 절단 시 재료 절약 및 고품질 절단, 할로겐 램프 튜브 제조에 적합 |

| 패브릭 | - | 20~250 | 500~300 | Air | 재료 절약, 고품질 절단, 고효율, 직물 절단시 자동 잠금 가장자리, 타자기 리본, 우산 표면, 의류 등의 제조에 적합합니다. |

| 유리 튜브 | 12.7 | 20000 | 460 | Air | 공구 마모 없이 유리 튜브의 고품질 절단 |

| Oak | 16 | 300 | 28 | Air | 목재의 고품질 절단, 깔끔한 절단면, 재료 절약, 가구 제조에 적합 |

| Pine | 50 | 200 | 12.5 | Air | |

| 붕소 에폭시 수지 보드 | 8.1 | 15000 | 165 | Air | 붕소 에폭시 수지 보드 절단 시 고효율, 공구 마모 없음, 항공기 부품 제조에 적합 |

| 저탄소 강철 | 1.5 3 1.0 6.0 16.25 35 | 300 300 1000 1000 4000 4000 | 300 200 900 100 114 50 | 산소 | 고품질 절단, 노동력 및 재료 절약, 밀링, 펀칭 및 펀칭을 대체 할 수 있습니다. 전단계기판, 열교환기 및 자동차 부품 제조에 사용됩니다. |

| 30CrMnSi | 1.5 3.0 6.0 | 500 500 500 | 200 120 50 | 산소 | 밀링, 펀칭 및 전단, 높은 절단 효율, 고품질 절단, 항공기 부품 제조에 사용, 절단 변형 없음, 재료 및 노동력 절약, 항공기 부품, 헬리콥터 로터 등의 제조에 사용되는 절삭을 대체 할 수 있습니다. |

| 스테인리스 스틸 | 0.5 2.0 3.175 1.0 1.57 6.0 4.8 6.3 12 | 250 250 500 1000 1000 1000 2000 2000 2000 | 450 25 180 800 456 80 400 150 40 | 산소 | 항공기 부품, 헬리콥터 로터 등의 제조에 사용되는 절삭 변형이 없고 재료 및 노동력을 절약할 수 있습니다. |

| 티타늄 합금 | 3.0 8.0 10.0 40.0 | 250 250 250 250 | 1300 300 280 50 | 산소 | 빠른 절삭 속도, 고품질 절삭, 항공기 부품 제조에 사용되는 밀링, 연삭 및 화학 에칭, 노동 절약, 높은 절삭 효율을 대체 할 수 있습니다. |

| 티타늄 클래딩 알루미늄 허니콤 패널 | 30 | 350 | 500 | 산소 | 절삭 변형 없음, 공작물 표면 손상 없음, 빠른 절삭 속도, 항공 우주 부품 제조에 사용됨 |

| 양면 코팅 강판 | 0.5~2.0 | 350 | 300 | 산소 | 노동력 및 재료 절약, 절단 중 표면 코팅 손상 없음, 에어컨 제조에 사용됨 |