I. 개요

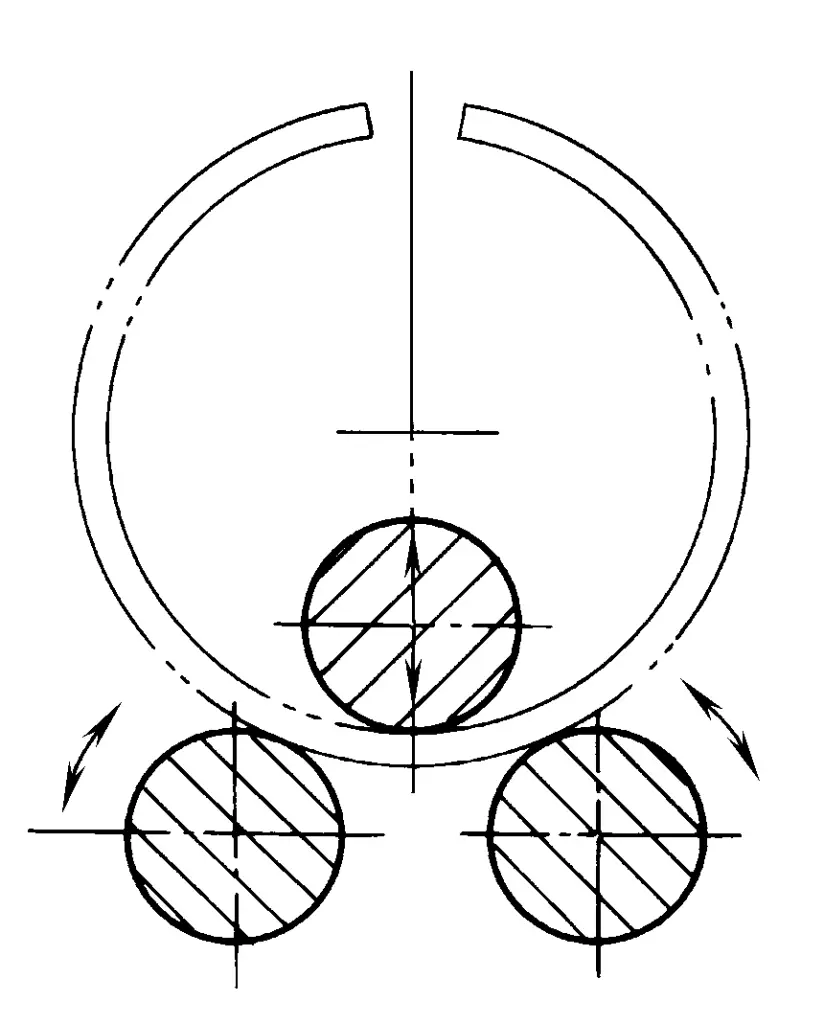

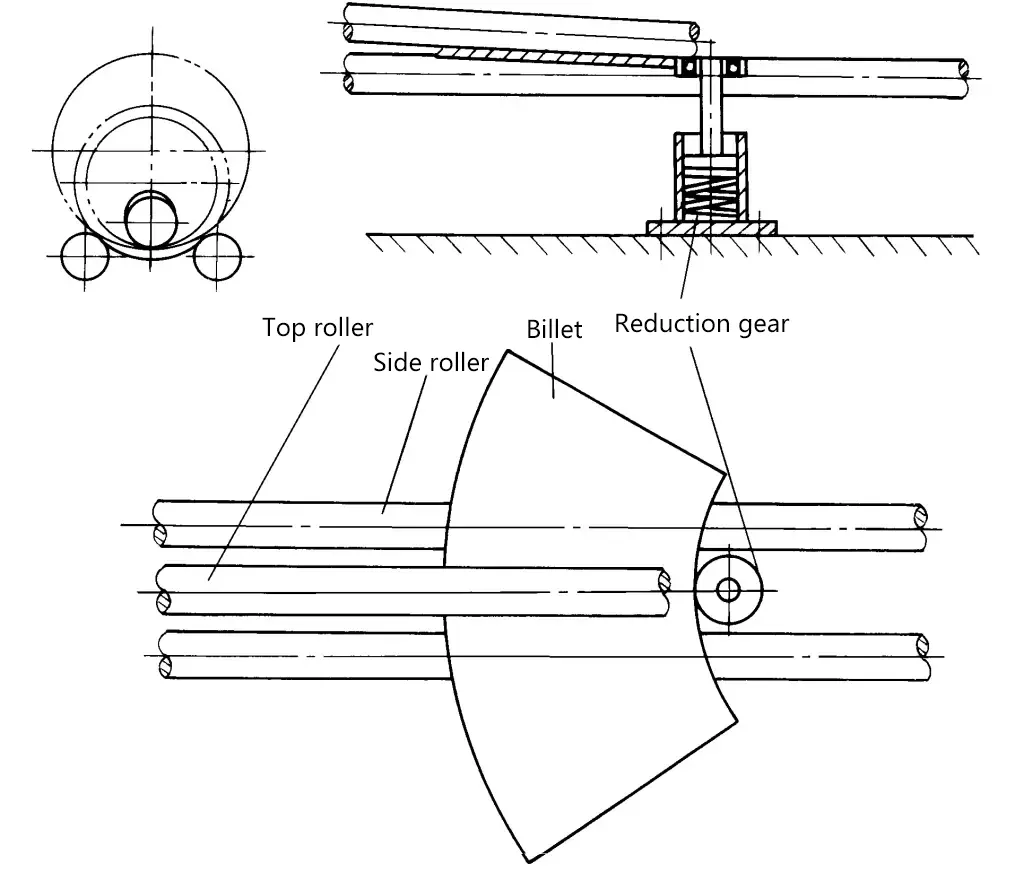

벤딩(판재 압연)은 그림 1과 같이 판재를 2~4개의 롤러 샤프트 사이에 놓고 롤러 샤프트가 회전하면서 판재가 롤러 샤프트를 따라 구부러져 모양이 만들어지는 가공 방식입니다.

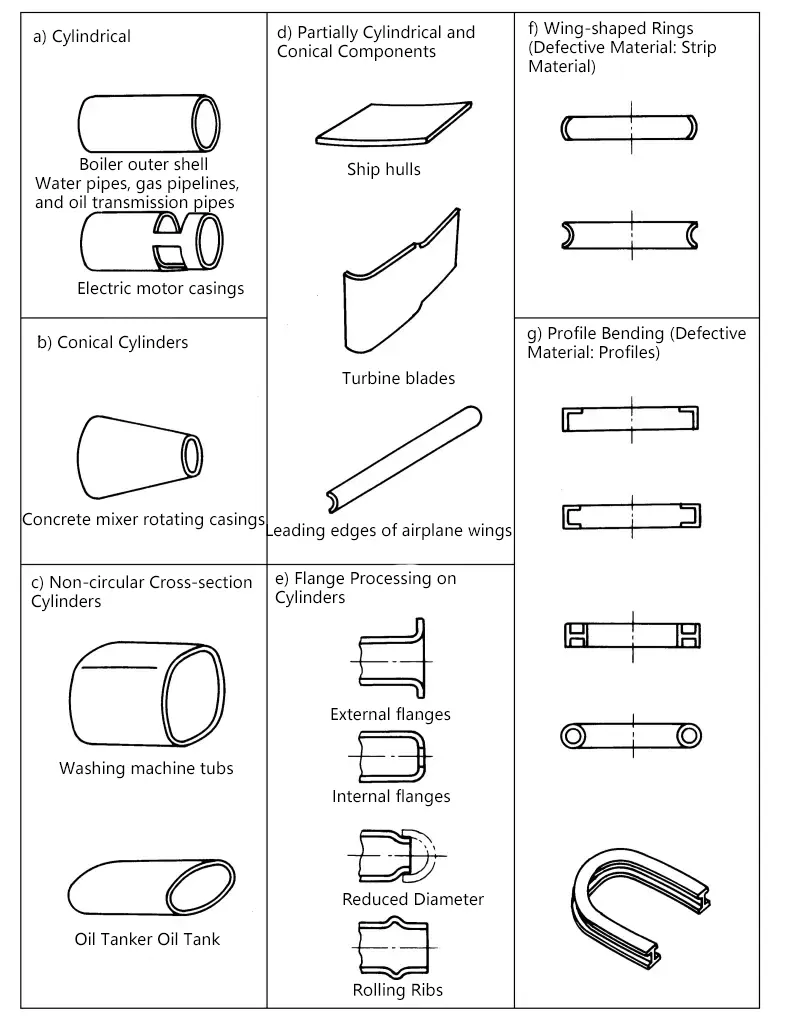

벤딩은 일반적으로 굽힘 반경이 큰 부품에 사용되며 원통형 및 원뿔형 부품 가공에 널리 사용됩니다. 또한 판재의 이송량에 따라 롤러 샤프트의 위치를 적절히 변경할 수 있기 때문에 사변형, 타원형 및 기타 비원형 단면 원통형 부품의 생산도 가능하며 그림 2와 같이 원통형 및 비원형 단면 원통형 부품의 플랜지 가공에도 사용할 수 있습니다.

II. 굽힘 프로세스

1. 사전 굽힘

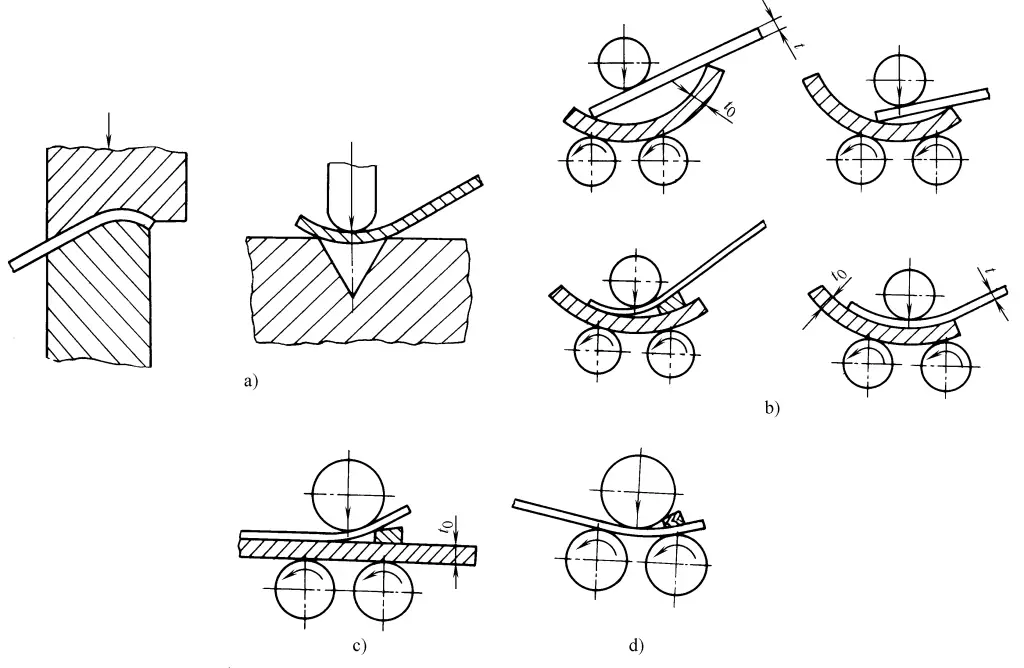

3롤 및 4롤 판재 압연기에서 평판을 원통형으로 구부릴 때 판재의 입구와 출구 끝은 변형이 충분하지 않아 직선 부분을 유지합니다. 라운딩 중에 직선 모서리를 완전히 제거하기는 어렵습니다. 따라서 일반적으로 시트 재료의 끝을 미리 구부려 직선 모서리를 제거해야 합니다. 일반적인 사전 굽힘 방법은 그림 3에 나와 있습니다.

a) 다양한 판재 두께에 적합

b) t에 적합 0 장비 용량의 ≥2t, t≤24, 60%를 초과하지 않음

c) t에 적합 0 장비 용량의 ≥2t, t≥24, 60%를 초과하지 않음

d) 얇은 판재에 적합

2. 롤링

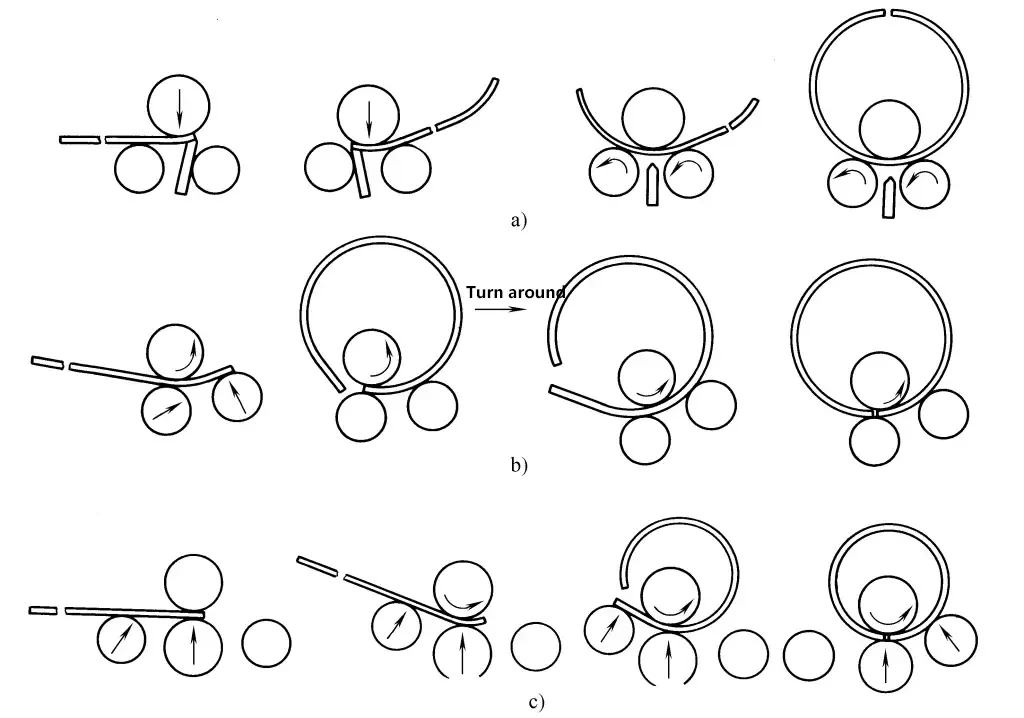

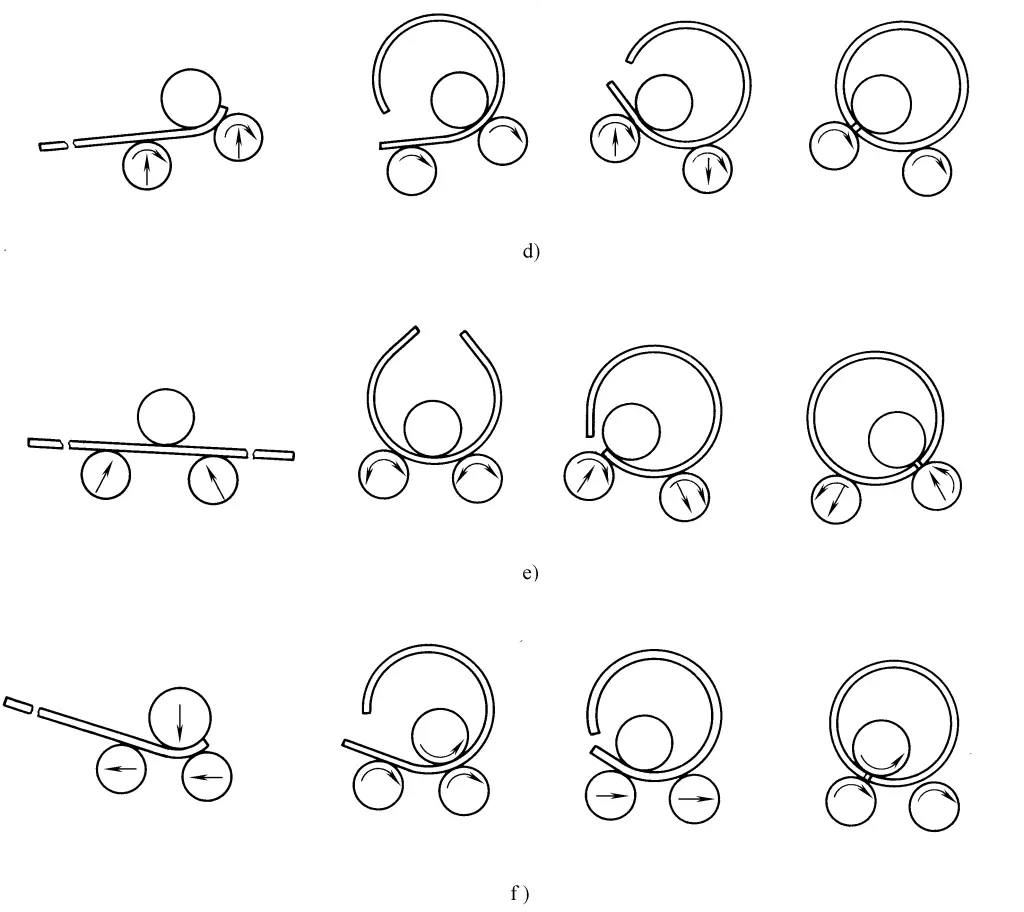

다양한 판재 압연기의 압연 공정은 그림 4에 나와 있습니다.

a) 대칭형 쓰리롤 플레이트 압연기 구부러지는 가장자리 패드 포함

b) 비대칭 3롤 플레이트 압연기

c) 4롤 플레이트 벤딩 머신

d) 편심 3롤러 플레이트 벤딩 머신

e) 대칭형 하부 조정 3롤러 플레이트 벤딩 머신

f) 수평 하부 조정 3롤러 플레이트 벤딩 머신

3. 진원도 보정

롤러를 필요한 최대 교정 곡률 위치로 조정하고 1-2개의 원을 굴려 전체 원 곡률을 균일하게 만든 다음 점차적으로 하중을 제거하여 점차적으로 감소된 교정 하중으로 공작물을 여러 번 굴려 곧게 펴십시오.

III. 콘 롤링

원뿔형 바디를 롤링하려면 플레이트 블랭크를 펼쳐진 부채꼴 모양으로 미리 절단해야 합니다. 상단 롤러와 측면 롤러가 평행이 아닌 비스듬히 교차하도록 하고 롤러 압력선을 부채꼴 블랭크의 제너레이터와 항상 일치하게 유지하면 원뿔을 압연할 수 있습니다.

원뿔을 굽히는 일반적인 방법 중 더 정확한 방법으로는 소입구 감속 방법, 이중 속도 4롤러 압연 방법, 회전 공급 방법이 있으며, 근사한 방법으로는 세그먼트 압연 방법과 직사각형 공급 방법이 있습니다.

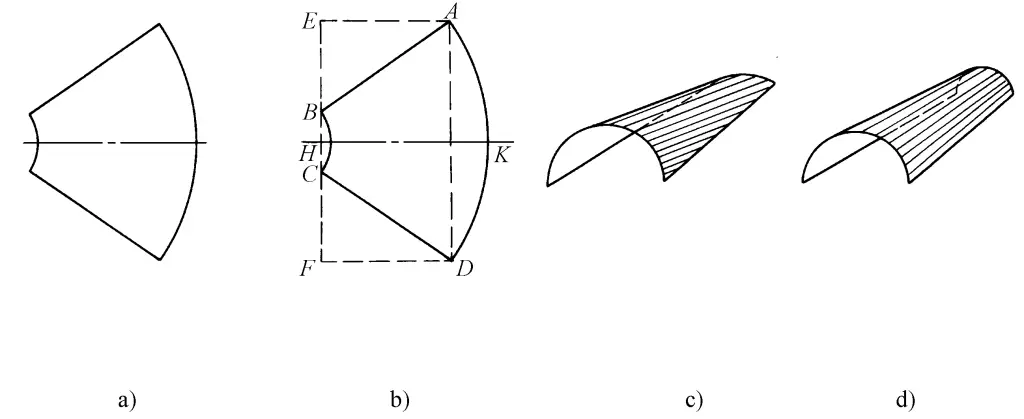

1. 직사각형 먹이기 방법

원추형 표면을 근사화하기 위해 3개의 실린더로 구성(그림 5 참조): 먼저 상단 롤러를 HK 라인에 평행하게 하여 원통형 모양 C로 굴린 다음 상단 롤러를 각각 AB 및 CD 라인에 평행하게 하여 양쪽을 구부려 근사한 원추형 표면 D를 얻습니다.

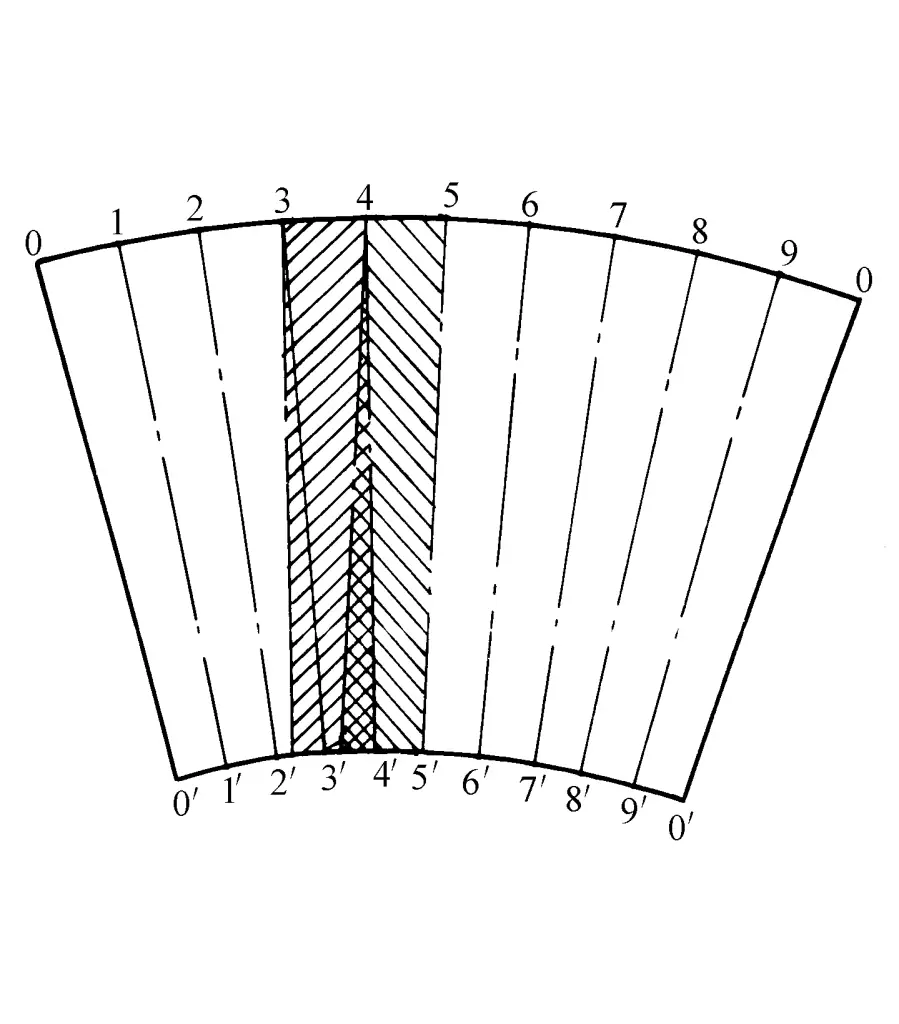

2. 구역별 롤링 방법

그림 6과 같이 영역 간 이동을 통해 대략적인 속도 조정이 이루어집니다. 단계는 다음과 같습니다:

(1) 더 큰 쪽 끝이 4가 될 때까지 상단 롤러를 5-5 '라인에 맞춰 정렬한 상태에서 롤 벤딩합니다;

(2) 큰 쪽 끝이 3이 될 때까지 위쪽 롤러를 4-4′ 라인에 맞춰 정렬한 상태에서 롤 벤딩합니다;

(3) 위의 단계에 따라 각 영역을 구부립니다.

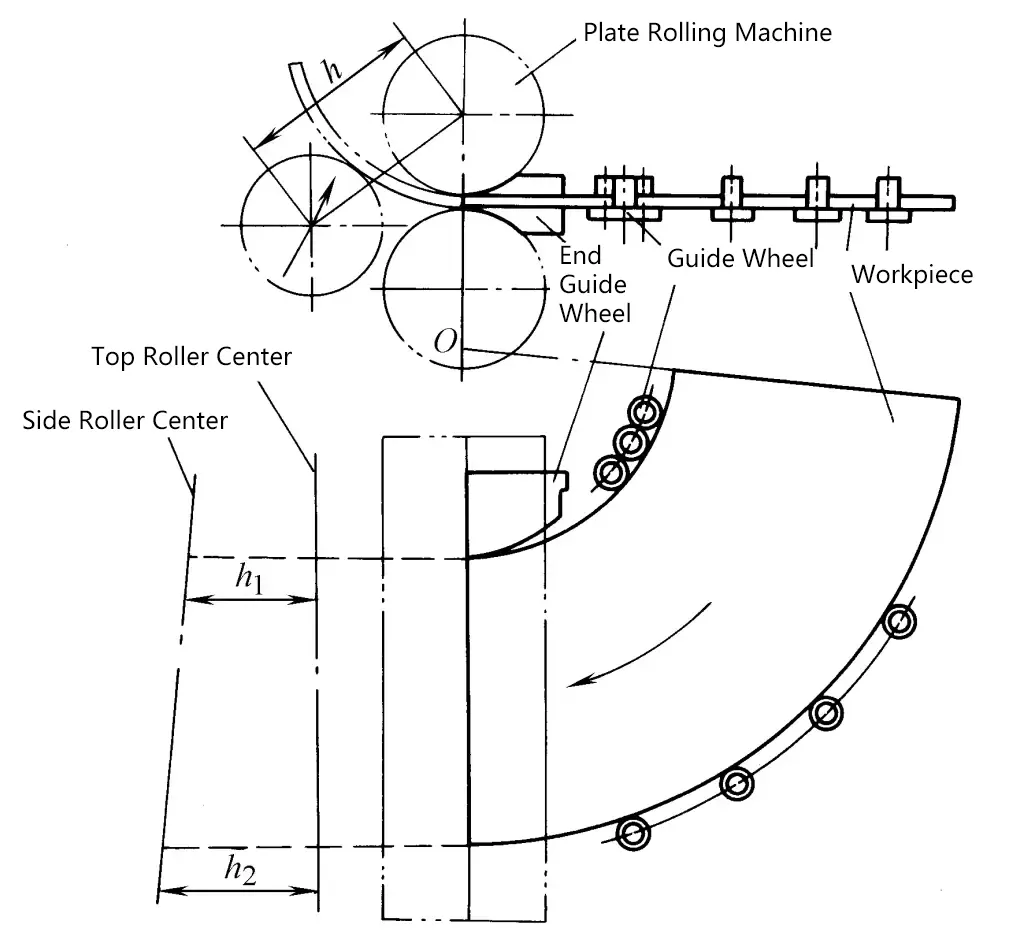

3. 회전 수유 방법

그림 7과 같이 블랭크의 크고 작은 가장자리에 가이드 휠을 추가하여 회전하고 공급하여 롤 프레스 라인이 기본적으로 제너트릭스와 일치하도록 합니다.

4. 소단 감속 방법

그림 8과 같이 블랭크의 작은 끝에 마찰 감속 장치가 추가되어 작은 끝 이송의 저항을 증가시키고 감속합니다.

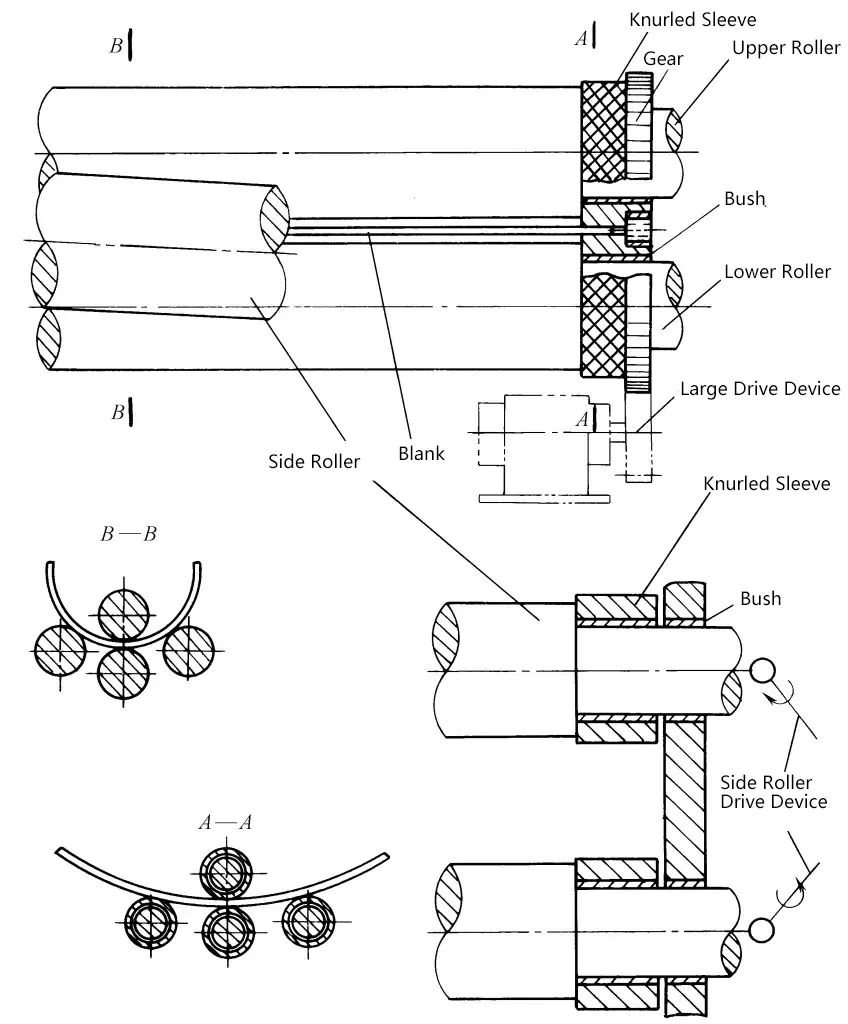

5. 듀얼 스피드 4-롤러 벤딩 방식

(그림 9 참조)

4롤 플레이트 벤딩기의 상부, 하부 및 측면 롤러는 두 세트의 전송 장치로 구동되며, 상부 및 하부 롤러는 블랭크의 큰 직경을 구동하고 측면 롤러는 작은 직경을 구동합니다. 전송 장치의 속도를 적절히 조정하면 공급되는 큰 직경과 작은 직경의 각속도가 동일해져 보다 정확한 원뿔 모양을 얻을 수 있습니다.

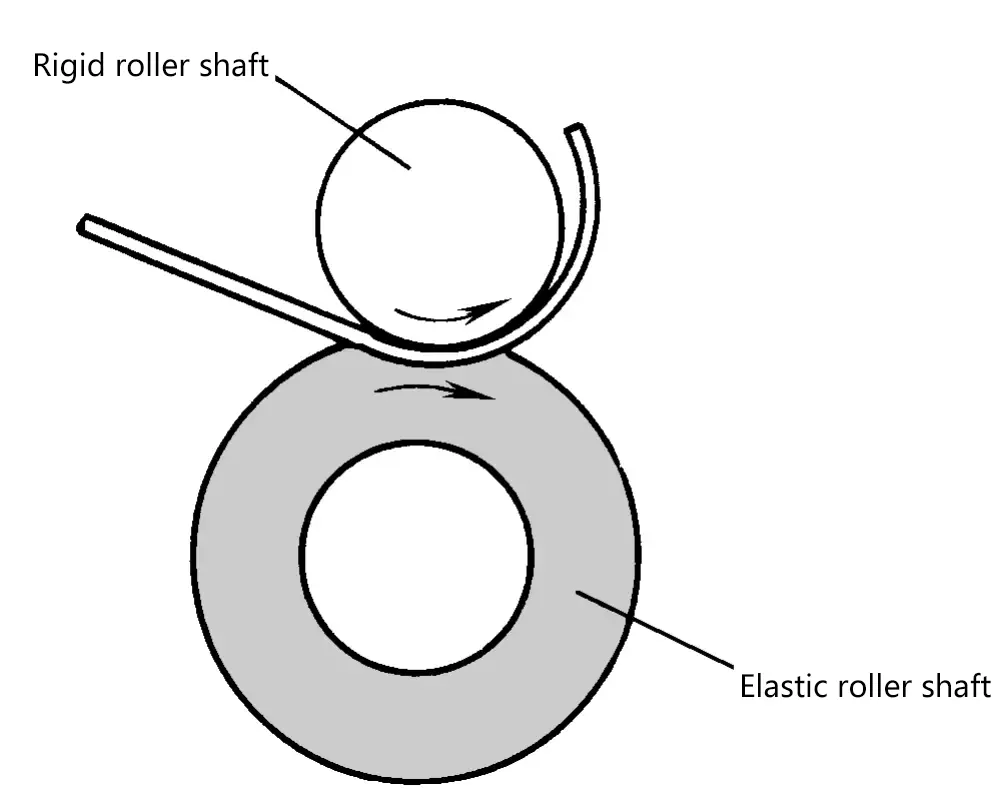

IV. 2축 벤딩(2롤 플레이트 벤딩)

2 롤러 플레이트 벤딩 머신은 하나의 리지드 롤러와 하나의 탄성 롤러로 작동합니다. 강철 롤러가 일정한 경도와 높은 탄성을 가진 탄성 롤러를 누르면 탄성 롤러가 방사형으로 안쪽으로 변형되고 두 롤러 사이에 공급되는 판재가 탄성 재료 변형의 반동력에 의해 구부러져 탄성 롤러를 구동하여 그림 10과 같이 판재의 연속 굽힘을 달성합니다. 탄성 롤러는 폴리우레탄 고무로 만들어지며 경도는 85~95HS 쇼어 경도입니다.

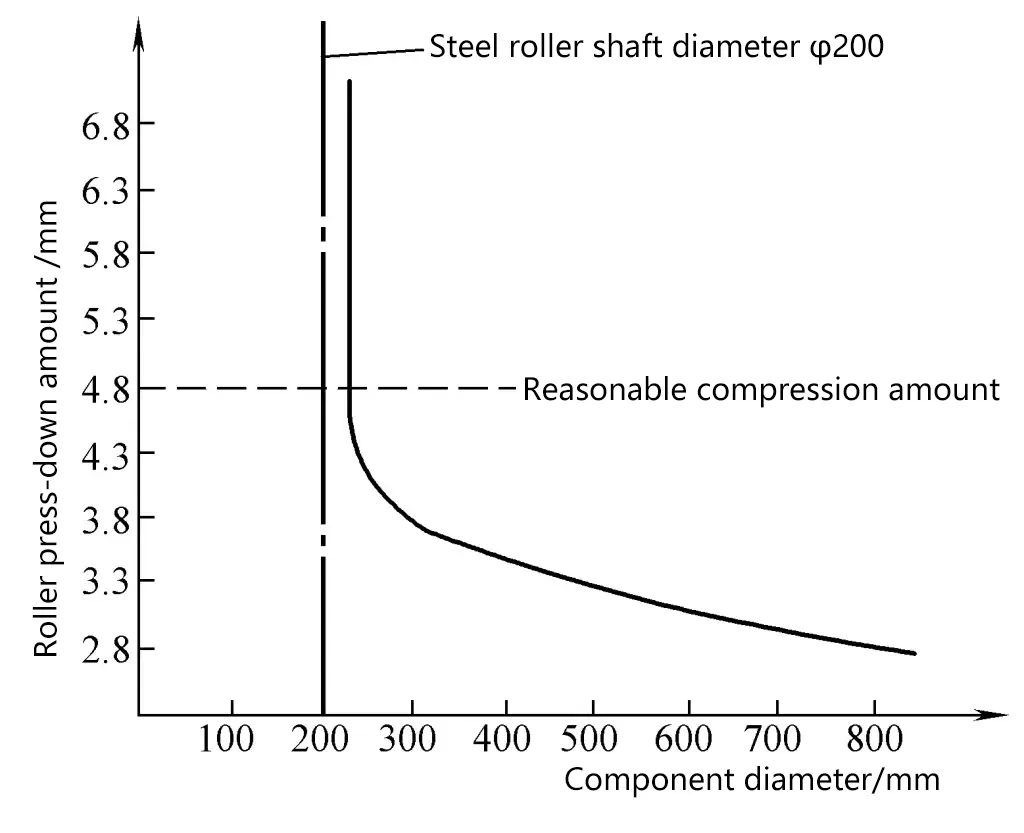

롤러 샤프트 함몰량과 공작물의 직경 사이의 관계는 그림 11에 나와 있습니다.

함몰량이 특정 임계값에 도달하면 함몰량이 증가하더라도 공작물 직경의 변화는 매우 작습니다. 따라서 임계 함몰량보다 약간 더 많은 변형량을 적정한 함몰량으로 간주합니다. 함몰량이 임계값보다 작으면 공작물의 직경 크기가 안정적이지 않으므로 일반적으로 사용하지 않습니다.

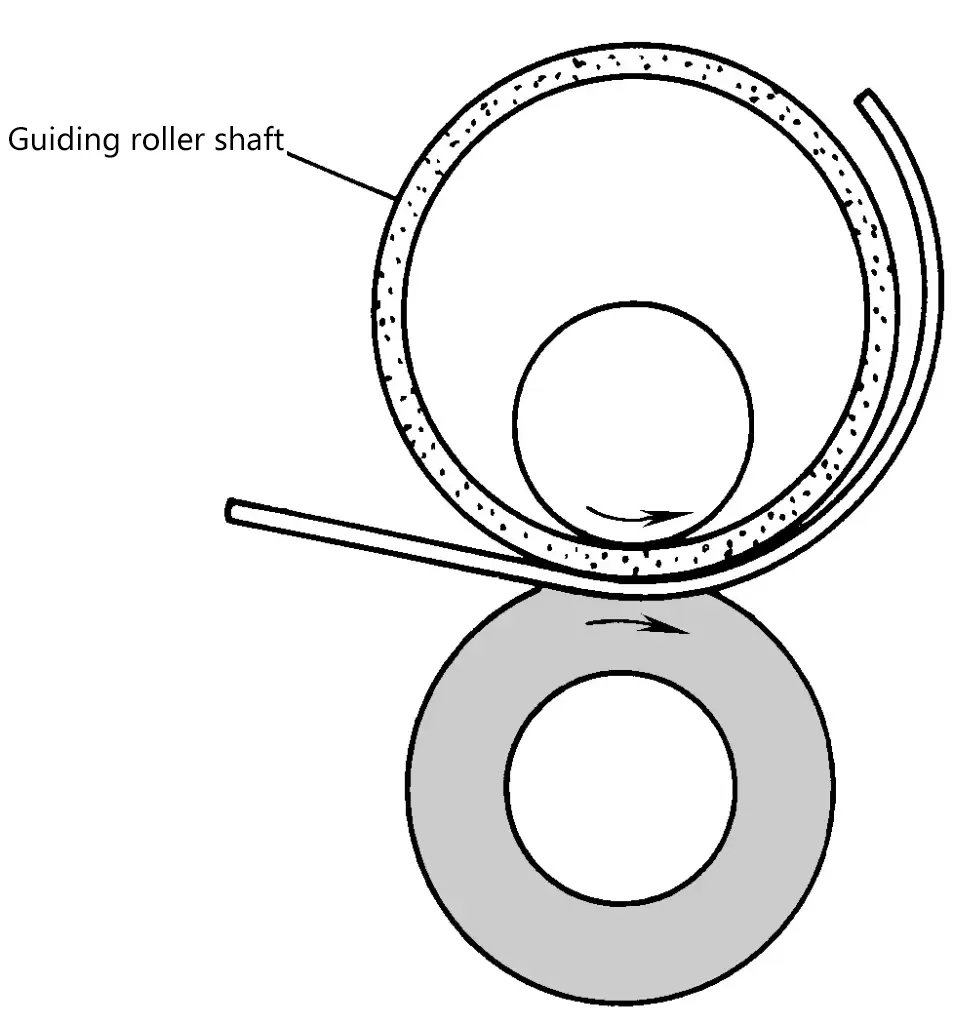

부품의 직경을 변경하려면 그림 12와 같이 롤 벤딩 가공을 위해 적절한 직경의 가이드 롤러를 리지드 롤러 샤프트에 슬리빙할 수 있습니다.

2 롤 플레이트 벤딩 머신에서 벤딩 플레이트 부품의 실제 작동은 두 가지 방법으로 수행 할 수 있습니다. 가소성이 좋은 재료 (Δ> 30%) 또는 얇은 플레이트 (두께 1.5 ~ 4mm 미만)의 경우 부품을 한 번에 구부릴 수 있으며 가소성이 좋지 않거나 두꺼운 플레이트의 경우 강철 롤러의 압력을 높여 플레이트의 입구와 출구 끝을 미리 구부린 다음 부품을 한 번 또는 여러 번 구부려 야합니다 (중간 어닐링 수행 가능).

3롤 또는 4롤 플레이트 벤딩에 비해 2롤 플레이트 벤딩의 주요 장점은 다음과 같습니다:

(1) 높은 생산 효율성. 일반적으로 시간당 100~350개, 시간당 최대 1000개까지 생산할 수 있습니다.

(2) 부품의 정밀도가 높고 표면 품질이 우수합니다.

(3) 롤의 입구와 출구 끝에서 직선 구간을 크게 줄입니다. 굽힘 부품. 얇은 판의 직선 부분은 재료 두께를 초과하지 않으며 두꺼운 판의 직선 부분도 재료 두께의 4배를 초과하지 않습니다. 따라서 일반적으로 롤 벤딩 전에 끝을 미리 구부릴 필요는 없습니다.

(4) 블랭크가 펀칭, 노칭, 기복 성형 등으로 가공되어도 파손 및 불규칙한 구부러짐이 발생하지 않습니다.

투롤 플레이트 벤딩의 단점은 다음과 같습니다:

(1) 가이드 롤러는 직경 대비 부품의 직경이 변경될 때마다 제작해야 하므로 다품종 소량 생산에는 적합하지 않습니다.

(2) 부품의 치수에는 특정 제한이 적용됩니다. 기존 투롤 벤딩 머신의 가공 범위는 판 두께 6.3mm 이내(연강), 벤딩 직경 ϕ76 ~ ϕ460mm입니다.