펀칭력에는 다음이 포함됩니다. 블랭킹 힘, 벗겨내는 힘, 밀어내는 힘, 들어올리는 힘을 계산합니다. 그림 1과 같이 펀칭력을 계산하는 것은 올바른 프레스를 선택하기 위한 기본 요소입니다.

블랭킹 포스

어디에:

- F - 블랭킹 힘(N);

- L - 블랭크의 둘레 길이(mm)입니다;

- t - 재료 두께(mm)입니다;

- r - 재료의 전단 강도(MPa)입니다.

벗겨내는 힘, 미는 힘, 들어올리는 힘

a) 스트리핑 력은 펀치에 고정된 재료를 제거하는 데 필요한 힘으로 다음과 같이 주어집니다.

F언로드 = k언로드 * F

b) 밀치는 힘은 블랭크를 다이 캐비티에서 블랭킹 방향을 따라 밀어내는 데 필요한 힘으로 다음과 같이 주어집니다.

F밀어내기 = n*k밀어내기*F

c) 이젝팅 힘은 블랭크를 다이 캐비티에서 블랭킹 방향으로 들어 올리는 데 필요한 힘으로 다음과 같이 주어집니다.

F꺼내기 = k꺼내기 * F

어디에:

- k언로드 - 박리력 계수입니다;

- k밀어내기 - 밀어내는 힘 계수입니다;

- k꺼내기 - 배출력 계수입니다;

- n - 다이의 조각 수, n = h/t(h는 다이 가장자리의 직선 벽 높이, t는 공작물의 두께);

- F - 블랭킹 힘(N).

내리는 힘, 미는 힘, 내보내는 힘의 계수는 표 1에 나와 있습니다.

표 1: 언로딩 힘, 피딩 힘, 스트리핑 힘과 펀칭 힘의 비율

| 재료 두께/mm | K언로드 | K펀칭 | K꺼내기 | |

| Steel | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| 알루미늄 및 알루미늄 합금 | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| 순수 구리 및 황동 | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. 펀치력 계산

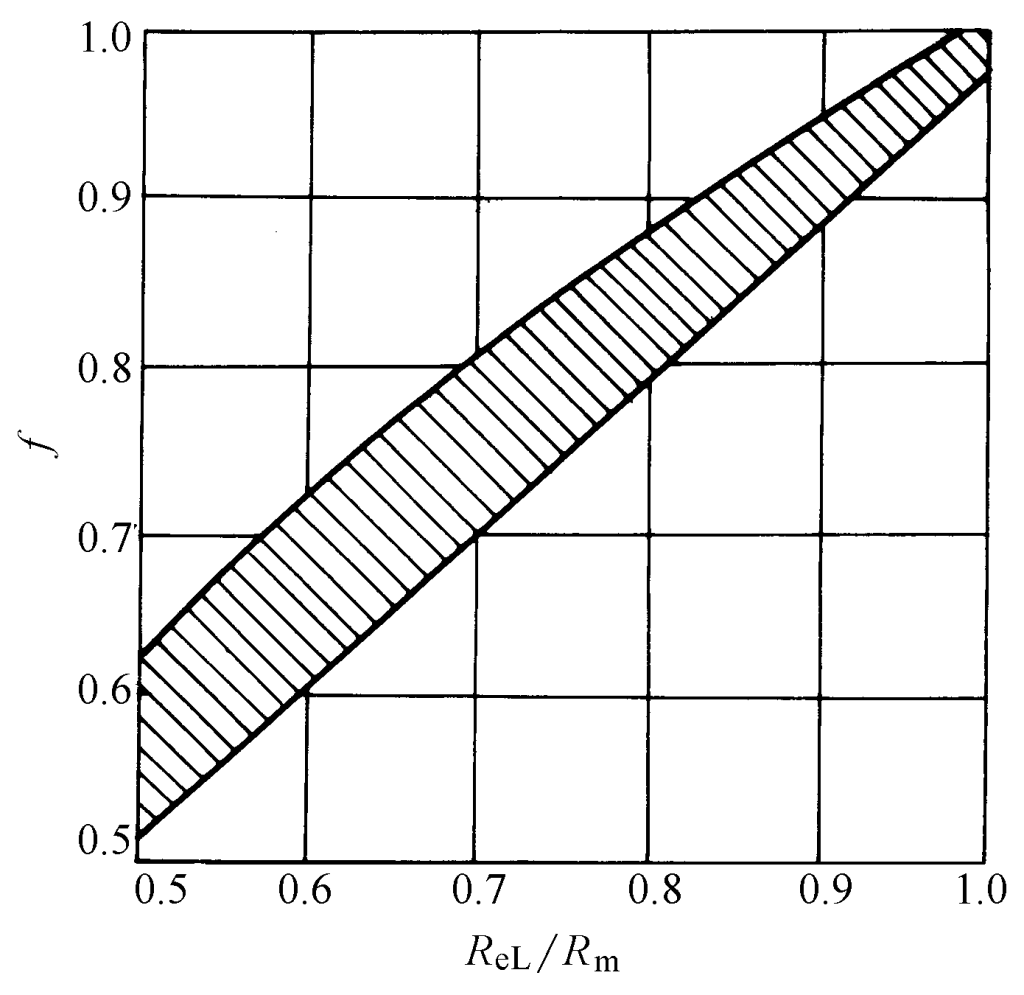

펀칭력 P의 크기는 펀칭의 내부 및 외부 둘레의 총 길이, 재료의 두께 및 인장 강도에 따라 달라지며 재료의 항복 강도 비율과 관련이 있으며 다음 공식으로 계산할 수 있습니다.

P = fLtRm

- 재료의 항복 강도 비율에 따라 달라지는 f 계수는 그림 2-2-35에서 구할 수 있으며, 일반적으로 f는 0.6~0.7입니다;

- L-펀칭의 내부 및 외부 둘레의 총 길이(mm)입니다;

- t-재료 두께(mm);

- R m -재료 인장 강도(MPa).

위의 계산 방법은 Timmerbeil이 제안한 것으로, 여기서 t'는 최대 펀칭력이 발생할 때 펀치가 재료를 누르는 깊이(즉, 위 공식에서 펀칭력 P)이며, 재료의 항복 강도 비율과 관련이 있습니다.

위의 공식을 사용하여 계산된 펀칭력은 현실과 상당히 일치하며 독일 표준에 통합되었습니다. 또한 원재료가 제공하는 기계적 특성에는 재료의 인장 강도 R m 및 낮은 항복 강도 R eL 를 구하고 그 비율을 사용하여 그림 2-2-35에서 f를 구하면 펀칭력을 계산할 수 있으므로 사용하기 편리합니다.

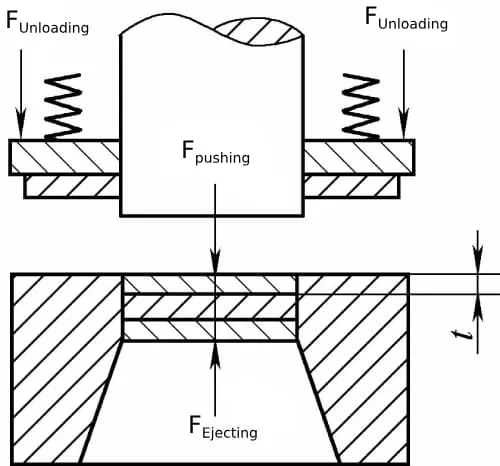

II. 내리는 힘, 미는 힘, 내보내는 힘

펀칭 작업이 완료되면 펀칭된 공작물(또는 스크랩)은 방사형 탄성 변형을 거쳐 팽창하고, 스크랩(또는 공작물)의 구멍은 방사형 탄성 수축을 겪습니다. 동시에 공작물과 스크랩 모두 탄성 곡률을 회복하려고 시도합니다. 이 두 가지 탄성 회복의 결과로 공작물(또는 스크랩)이 다이 캐비티에 끼게 되고 스크랩(또는 공작물)이 펀치에 단단히 고정됩니다.

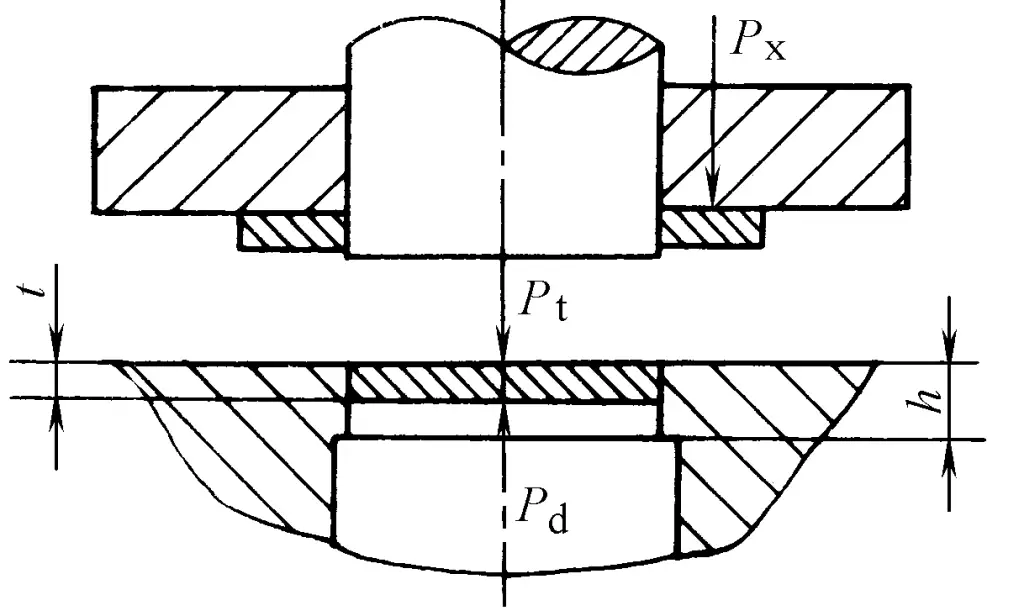

펀치에서 공작물(또는 스크랩)을 언로딩하는 데 사용되는 힘을 언로딩력이라고 합니다. 펀칭 방향으로 다이 캐비티에서 공작물(또는 스크랩)을 밀어내는 데 사용되는 힘을 푸시력이라고 합니다. 펀칭의 반대 방향으로 다이 캐비티 입구에서 공작물(또는 스크랩)을 배출하는 데 사용되는 힘을 배출력이라고 합니다(그림 2-2-36 참조). 프레스 톤수를 선택하고 금형을 설계할 때 이러한 힘을 반드시 고려해야 합니다.

이러한 힘에는 주로 재료의 기계적 특성과 두께, 공작물의 모양과 크기, 금형 사이의 간격, 레이아웃 겹침의 크기, 윤활 조건 등 다양한 요인이 영향을 미칩니다. 이러한 요소들의 복잡한 영향으로 인해 정확한 계산이 어렵습니다. 생산에서는 일반적으로 다음과 같은 경험적 공식이 계산에 사용됩니다.

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - 언로드 힘, 미는 힘, 내보내는 힘(N)입니다;

- K x , K t , K d - 언로딩 힘, 밀기 힘, 내보내기 힘의 계수 값은 표 2-2-9에서 확인할 수 있습니다;

- P - 펀칭력(N);

- n - 다이 캐비티에 동시에 끼워지는 공작물 수, n = h/t;

- h - 다이 캐비티의 직선 벽 개구부의 높이(mm)입니다;

- t - 재료 두께(mm).

표 2-2-9 계수 K의 값 x , K t , K d

| 재질 및 두께 / mm | Kx | Kt | Kd | |

| Steel | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| 알루미늄, 알루미늄 합금 | 0.025~0.08 | 0.03~0.07 | ||

| 순수 구리, 황동 | 0.02~0.06 | 0.03~0.09 | ||

참고: K x 는 여러 개의 구멍, 큰 플랜지, 복잡한 윤곽을 펀칭할 때 상한값을 사용해야 합니다.

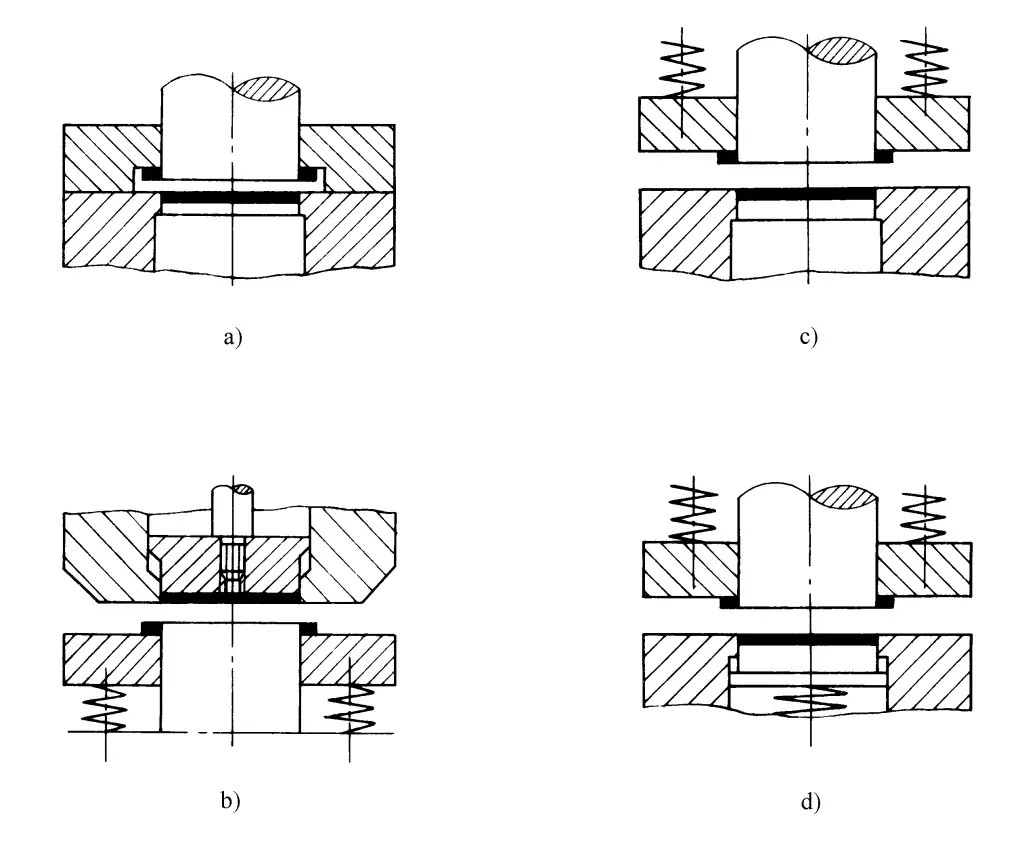

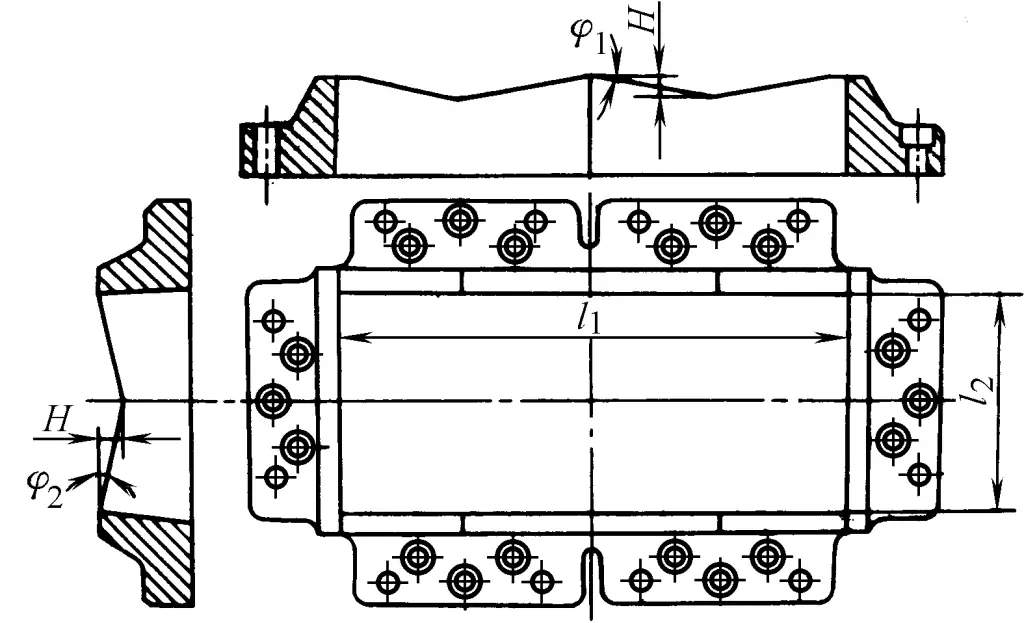

프레스 톤수를 선택할 때 이러한 힘을 총 펀칭력에 고려할지 여부는 다양한 금형 구조 유형에 따라 달라집니다(그림 2-2-37 참조).

1) 강성 스트리퍼 플레이트(그림 2-2-37a 참조)를 사용한 총 펀칭력은 다음과 같습니다.

Pz=P+Pt

2) 강성 이젝터, 탄성 스트리퍼 인버티드 몰드를 사용한 총 펀칭 력 (그림 2-2-37b 참조)은 다음과 같습니다.

P z = P + P x

3) 탄성 언로딩 플레이트를 사용한 총 펀칭력(그림 2-2-37c 참조)은 다음과 같습니다.

P z = P + P t + P x

4) 탄성 상단 부품과 탄성 언로딩을 사용한 총 펀칭력 (그림 2-2-37d 참조)은 다음과 같습니다.

P z = P + P d + P x

III. 클램핑 력

클램핑 포스 P y 은 판금에 대한 필수 구속력으로, 공작물 단면의 품질을 개선하고 부풀어 오름을 줄이는 데 효과적인 방법입니다. 다이 표면의 클램핑력은 탄성 이동식 클램핑 플레이트에 의해 제공됩니다. 펀치 끝면의 클램핑 력은 이동식 배압 플레이트에 의해 제공됩니다. 클램핑 힘의 크기는 다음 공식으로 대략적으로 계산할 수 있습니다:

P y = (0.10 ~ 0.20)P

- P y - 클램핑력(N);

- P - 펀칭력(N).

계수 값은 재료 특성에 따라 달라지며, 단단한 재료나 높은 작업 경화 계수를 가진 재료일수록 값이 높고 부드러운 재료일수록 값이 낮습니다.

P 비교 x , P d 및 P y , P y 가 가장 큽니다. 따라서 금형을 설계할 때 클램핑이 필요한 경우 탄성 클램핑 장치를 P에 따라 설계하면 됩니다. y 를 사용하여 클램핑을 달성할 수 있을 뿐만 아니라 안정적이고 충분한 언로딩 힘과 상단부 힘을 제공할 수 있습니다. 클램핑이 필요하지 않은 경우 해당 언로딩 장치와 상부 부품 장치를 P x 및 P d 를 각각 입력합니다.

IV. 측면 힘

횡력 P c 는 한편으로는 금형의 볼록한 측면과 오목한 측면에 마모를 일으키고, 다른 한편으로는 펀칭 라인이 닫히지 않은 경우(단면 펀칭 또는 측면 블레이드 펀칭 등) 볼록한 금형이 횡력에 의해 원치 않는 굽힘 변형 및 파손에 취약하게 만듭니다. 이러한 경우 P와 크기가 비슷하고 방향이 반대인 측면 반력을 제공하도록 후면 지지대를 설계해야 합니다. c 를 사용하여 볼록한 몰드에서 기본적인 횡력 균형을 유지합니다. 일반적으로 횡력 P c 은 다음 공식으로 대략적으로 계산할 수 있습니다.

P c = (0.30 ~ 0.38)P

- P c - 횡력(N);

- P - 펀칭력(N).

V. 펀칭력을 줄이는 방법

고강도 소재 또는 두꺼운 대형 공작물을 펀칭할 때 필요한 펀칭력이 작업장에 있는 기존 프레스의 톤수를 초과하는 경우, 펀칭력을 줄이기 위한 조치를 취해야 합니다. 일반적으로 다음과 같은 방법이 사용됩니다:

1. 가열 펀칭

가열하면 재료의 전단 강도가 현저히 감소하여 펀칭력을 효과적으로 감소시킵니다. 이 방법의 단점은 가열 후 소재가 산화피막을 형성하고 가열로 인해 작업 조건이 좋지 않다는 것입니다. 따라서 일반적으로 표면 품질과 치수 정확도가 크게 요구되지 않는 두꺼운 판재나 공작물에만 적합합니다.

표 2-2-10에는 가열 시 강철의 전단 강도가 나와 있습니다. 가열된 펀칭력을 계산할 때 τ b 는 실제 스탬핑 온도를 기준으로 측정해야 합니다. 열 발산으로 인해 스탬핑 온도는 일반적으로 가열 온도보다 150~200°C 낮습니다. 또한 열팽창과 수축이 공작물의 치수에 미치는 영향과 핫 펀칭 중 소재의 연화도 고려해야 하며, 금형 간격은 냉간 펀칭보다 적절히 작아야 합니다.

표 2-2-10 가열 시 강철의 전단 강도

| 재료 등급 | τ는 다음 온도에서 b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

2. 펀치의 단계별 배열

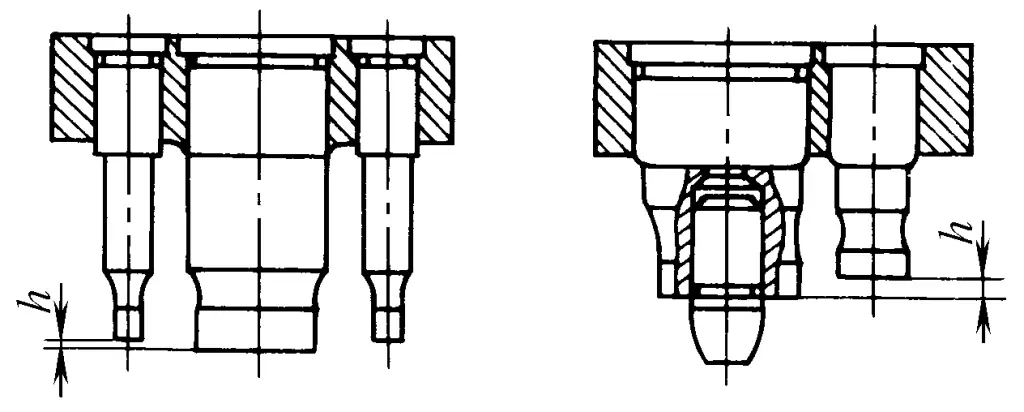

멀티 펀치 블랭킹에서는 펀치가 단계 배열에서 서로 다른 높이로 만들어져 펀치가 서로 다른 시간에 재료에 접촉할 수 있어 최대 블랭킹 힘 를 사용하여 각 펀치에 블랭킹 력을 줄입니다.

단계적으로 배열된 펀치에 대한 블랭킹 힘의 계산은 동일한 높이에서 펀치의 최대 블랭킹 힘의 합으로 결정해야 합니다.

단계별 펀치를 사용할 때는 다음 원칙을 고려해야 합니다:

1) 펀치 높이 h의 차이는 재료의 인장 강도와 관련이 있습니다(표 2-2-11 참조).

표 2-2-11 펀치 높이 차이 h와 재료 인장 강도 간의 관계

| 재료 인장 강도 R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

참고: t는 소재 두께입니다.

2) 각 스텝 펀치의 분포는 대칭과 압력 중심과의 근접성에 주의를 기울여야 합니다.

3) 작업을 시작하는 첫 번째 펀치는 끝에 가이드 핀이있는 펀치 (그림 2-2-38 참조)이거나 큰 펀치를 길게하고 작은 펀치를 짧게 만들어 재료 흐름의 압력으로 인해 작은 펀치가 부러 지거나 기울어지는 것을 방지 할 수 있습니다. 또한 작은 펀치를 더 짧게 만들면 강성이 향상되고 세로 불안정성을 방지하며 수명이 향상됩니다.

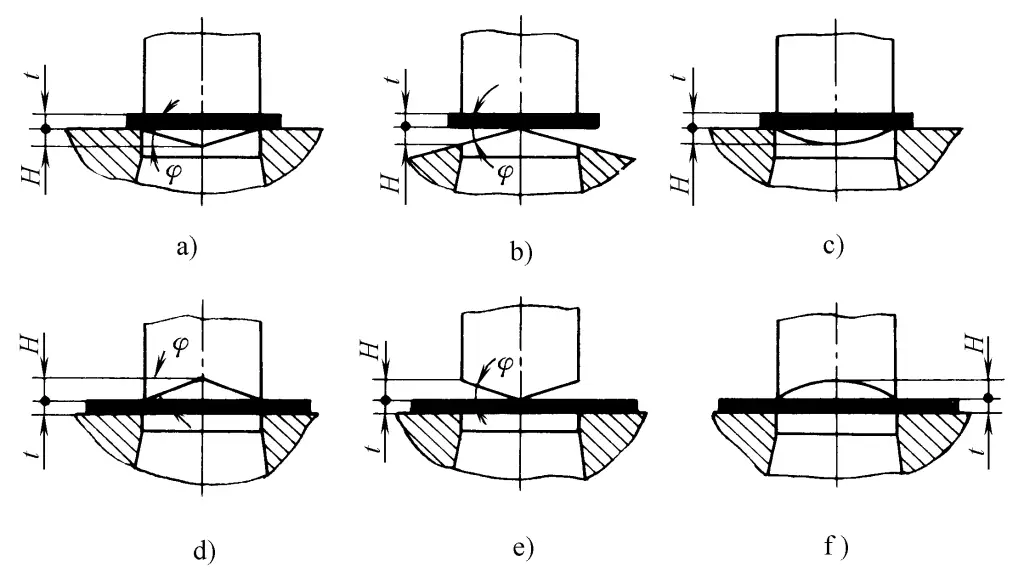

3. 베벨 엣지 다이 펀칭

평평한 모서리 다이로 펀칭할 때, 전단 는 공작물의 전체 둘레에서 동시에 발생하므로 크고 두꺼운 공작물을 펀칭할 때 펀칭력이 매우 큰 경우가 많습니다.

펀칭에 베벨 엣지 다이를 사용할 경우, 베벨 전단과 마찬가지로 전체 엣지가 동시에 공작물 주변에 닿지 않고 서서히 소재를 펀칭하여 펀칭력을 크게 줄이고 펀칭 중 진동과 소음을 줄입니다.

펀칭에 베벨 모서리를 사용할 때 평평한 공작물을 얻으려면 펀치의 모서리가 평평해야하고 베벨이 다이에 있어야 펀칭 된 공작물이 평평하고 스크랩이 구부러집니다 (그림 2-2-39a, b, c 참조). 구멍을 펀칭할 때 다이의 가장자리가 평평해야 하고 베벨이 펀치 위에 있어야 펀칭된 구멍이 평평하고 스크랩이 구부러집니다(그림 2-2-39d, e, f 참조). 베벨을 설계할 때는 펀칭 중에 다이(또는 펀치)가 일방적인 측면 압력을 받아 정렬이 잘못되고 가장자리가 손상되는 것을 방지하기 위해 대칭으로 배열해야 합니다.

베벨 펀칭의 힘 감소 정도는 베벨 각도 φ에 따라 달라집니다(표 2-2-12 참조).

표 2-2-12 베벨 매개변수

| 재료 두께/mm | 베벨 블레이드 높이 H/mm | 경사각 φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

각 베벨 블레이드의 펀칭력은 다음 공식으로 계산됩니다.

Ps=KP

- P s - 베벨 블레이드 펀칭력(N);

- K - 환원 계수(표 2-2-12 참조);

- P - 플랫 블레이드 펀칭력(N).

대형 펀칭 다이의 경우 베벨 다이를 만들 때 베벨을 대칭으로 배열된 물결 모양으로 만들어야 합니다(그림 2-2-40 참조).

베벨 다이는 펀칭력을 감소시키지만 금형 제작 및 연삭의 난이도를 높이고 블레이드 모서리도 마모되기 쉬우므로 일반적으로 대형 공작물 및 후판 펀칭에만 사용됩니다.

VI. 펀칭 파워

1. 플랫 블레이드 펀칭력

플랫 블레이드 다이의 펀칭력은 다음 공식으로 계산할 수 있습니다.

W =(xPt)/1000

- W - 플랫 블레이드 펀칭력(J);

- P - 펀칭력(N);

- t - 재료 두께(mm);

- x - 평균 펀칭 힘과 최대 펀칭 힘의 비율, x=P P /P는 재료의 유형과 두께에 따라 결정되며, 해당 값은 표 2-2-13을 참조하세요.

표 2-2-13 계수 x의 값

| 자료 | 재료 두께 / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| 연강(τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Medium 경도 강철 (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| 단단한 강철 (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| 알루미늄, 구리(어닐링) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. 비스듬한 블레이드 펀칭력

경사 블레이드 다이의 펀칭력은 다음 공식으로 계산할 수 있습니다.

W s = x 1 P s (t+ H)/1000

어디

- W s - 비스듬한 블레이드 펀칭력(J):

- P s - 비스듬한 블레이드 펀칭력(N);

- H - 비스듬한 블레이드 높이(mm);

- t - 재료 두께(mm);

- x 1 - 계수, 연강의 경우 다음과 같이 근사화할 수 있습니다: H=t, x 1 ≈0.5~0.6; H=2t일 때, x 1 ≈0.7~0.8.

VII. 스탬핑 장비 선택

언제 스탬핑 프로세스 는 블랭킹 힘, 공급 힘, 배출 힘을 동시에 포함하며, 총 스탬핑 힘 F는 다음과 같이 계산됩니다: 총 스탬핑 힘 F합계 = F + F언로드 + F밀어내기 + F꺼내기.

이 경우 선택한 프레스의 톤수는 F보다 약 30% 더 커야 합니다.합계 를 사용하여 필요한 마진을 제공합니다.

F, F언로드, F밀어내기및 F꺼내기 가 동시에 발생하지 않는 경우, F합계 는 같은 순간에 존재하는 힘만 더하여 계산됩니다.

생산에서는 일반적으로 펀칭 힘에 대해서만 세부 계산을 수행하며, 언로딩 힘은 펀칭 힘의 고정 비율과 펀칭에 필요한 마진을 더한 총 50%를 기준으로 추정합니다.

따라서 언론의 톤수를 계산하는 공식은 다음과 같습니다:

F를 누릅니다. = F × 150% = 1.5F