Productieapparatuur is het gereedschap voor het werk van monteurs. Als je weet hoe je het moet gebruiken en onderhouden, kun je zorgen voor effectief gebruik en een langere levensduur, terwijl je ook persoonlijk letsel en ongelukken met apparatuur voorkomt.

Dit hoofdstuk begint met de bedieningsprocedures van veelgebruikte apparatuur die wordt gebruikt door assemblagemonteurs. Het introduceert eerst de werking en het gebruik van boormachines, elektrisch gereedschap, slijpmachines, kranen en andere gereedschappen en apparatuur. Dit zijn fundamentele zaken die goed beheerst moeten worden. Daarna worden de structuur, het gebruik en het onderhoud van gangbare apparatuur voor assemblagefitters geïntroduceerd, wat vereist dat stagiairs dit in de praktijk beheersen. Met de voortdurende ontwikkeling van wetenschap en technologie zullen de vooruitgang en het automatiseringsniveau van apparatuur sterk verbeteren en zullen ook de normen voor het onderhoud van apparatuur veranderen.

I. Werkprocedures voor algemene apparatuur die wordt gebruikt door monteurs

Doel van de training: De werkprocedures onder de knie krijgen voor gangbare apparatuur die wordt gebruikt door monteurs.

1. Bedieningsprocedures boorpers

(1) Boren

1) Het is ten strengste verboden om handschoenen te dragen tijdens het boren. Mouwen moeten goed worden dichtgeknoopt en vrouwelijke werknemers moeten een werkkapje dragen. Bedieners mogen geen katoengaren of andere textiel- of geweven materialen in hun handen houden om ongelukken te voorkomen doordat spaanders of boren per ongeluk aan hen blijven haken.

2) Gebruik geen handen of doeken om spanen te verwijderen tijdens het boren en blaas ze niet weg met je mond. Gebruik een borstel om spanen te verwijderen. Gebruik voor stripvormige spanen een haak om ze te breken of snij ze onmiddellijk af, en probeer ze te verwijderen wanneer de machine stilstaat.

3) Tijdens het gebruik mag het hoofd van de operator niet te dicht bij de draaiende spindel zijn om gevaar te voorkomen. Laat bij het stoppen de spindel op natuurlijke wijze stoppen, rem niet met uw hand en gebruik geen omgekeerde rotatie om te remmen.

4) Bij het boren moet het werkstuk stevig worden vastgeklemd, vooral bij het boren van gaten met een grote diameter in kleinere werkstukken. De klemming moet stevig zijn.

5) De boor moet scherp zijn en de voedingskracht moet aangepast zijn bij het boren. Verminder vooral bij het boren van doorlopende gaten de voedingskracht wanneer het gat op het punt staat doorboord te worden om ongelukken te voorkomen, zoals het wegslingeren van het werkstuk door een plotselinge toename van de voeding.

6) Het is ten strengste verboden werkstukken te installeren of te verwijderen terwijl de machine draait. Werkstukken inspecteren en spindelsnelheden wijzigen moet gebeuren wanneer de machine stilstaat.

7) De stroom moet worden uitgeschakeld wanneer u de boormachine reinigt of smeerolie toevoegt.

8) De aanvoersnelheid moet worden ingesteld wanneer de machine gestopt is. Voor automatisch voeden moet de voedingssnelheid worden aangepast aan de boordiameter en het type werkstukmateriaal en moet de slagbegrenzer worden vastgezet.

9) Het is de bediener ten strengste verboden om weg te gaan terwijl de boormachine werkt, vooral bij gebruik van aangedreven aanvoer, om ongelukken met apparatuur te voorkomen die worden veroorzaakt door het overschrijden van de slaglimiet.

10) Gebruik een standaard wig bij het verwijderen van de overgangshuls van de boor. Het is ten strengste verboden om hamers, ijzeren staven of ander ongeschikt gereedschap te gebruiken om te wrikken, om schade aan de spindel te voorkomen.

11) Wanneer een radiaalboormachine wordt gebruikt, moet de boor uit de buurt van het werkstuk en de werktafel worden gehouden wanneer de arm omlaag wordt gebracht. De bediener moet geconcentreerd zijn en voorzichtig te werk gaan om te voorkomen dat de apparatuur defect raakt of gaat glijden, wat kan leiden tot bedieningsfouten en schade aan de apparatuur. Breng de spindelkast nooit omhoog of omlaag tijdens het boren.

12) Wanneer de boordiameter de maximumlimiet van de radiaalboormachine nadert, moet het werkstuk dicht bij de kolomkant worden vastgeklemd en moet er geklemd worden gewerkt.

(2) Het opspannen van het werkstuk

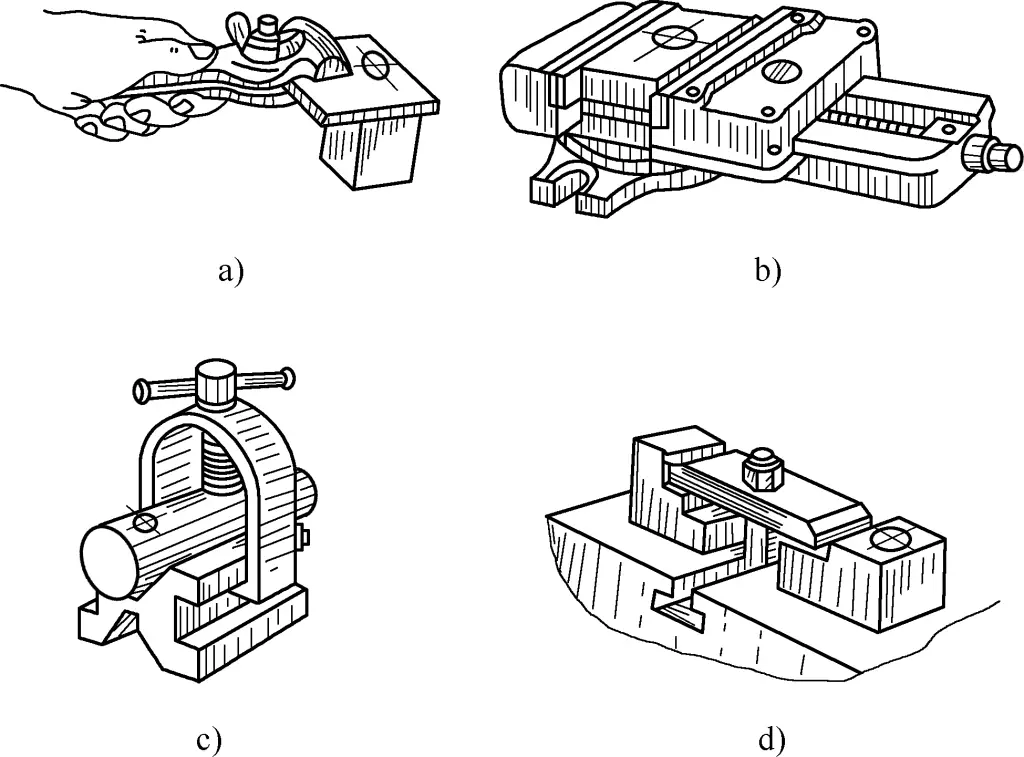

1) Bij het boren van gaten in dunne platen of kleinere werkstukken met een diameter van meer dan 8 mm, moet een bankschroef of kleine machinebankschroef worden gebruikt om het werkstuk vast te houden. Houd het werkstuk niet rechtstreeks met de hand vast om te boren (Afbeelding 1a).

2) Bij het boren van gaten in langere werkstukken, hoewel deze met de hand kunnen worden vastgehouden, is het beter om vaste schroeven op de werktafel van de boormachine aan te brengen om het werkstuk te ondersteunen, wat veiliger en betrouwbaarder is.

3) Bij het boren van gaten in vlakke werkstukken klem je het werkstuk meestal in een bankschroef (Figuur 1b). Zorg er bij het opspannen voor dat het werkstukoppervlak loodrecht op de boor staat. Als de boordiameter relatief groot is, moet de bankschroef met bouten en drukplaten aan de werktafel van de boormachine worden bevestigd. Wanneer u een bankschroef gebruikt om werkstukken op te spannen voor het boren van doorlopende gaten, plaats dan een afstandsstuk onder het werkstuk om ruimte te laten voor het boorgedeelte om beschadiging van de bankschroef te voorkomen.

4) Plaats bij het boren van gaten in cilindrische werkstukken het werkstuk op een V-blok (figuur 1c) om te voorkomen dat het werkstuk gaat draaien. Zorg er bij het opspannen voor dat de middellijn van de boor samenvalt met het symmetrische vlak van de twee hellende vlakken van het V-blok, zodat de middellijn van het geboorde gat door de as van het werkstuk loopt.

5) Voor grote gaten of werkstukken die moeilijk vast te zetten zijn met een bankschroef, gebruik je drukplaten, bouten en afstandhouders om ze op de werktafel van de boormachine te bevestigen (Figuur 1d). Let op het volgende:

① De afstandhouders moeten zo dicht mogelijk bij het werkstuk zitten om de buigvervorming van de drukplaat te verminderen.

② De afstandhouders moeten iets hoger zijn dan het opgespannen oppervlak van het werkstuk, maar niet lager. Anders zal, wanneer het werkstuk wordt opgespannen, het drukpunt tussen de drukplaat en het werkstuk zich aan de rand van het werkstuk bevinden. Wanneer slechts één drukplaat wordt gebruikt om het werkstuk te klemmen, zal het werkstuk omhoog komen. Wanneer het afstandsstuk iets hoger is, kan het er nog steeds voor zorgen dat het drukpunt zich niet aan de rand van het werkstuk bevindt, zelfs als de drukplaat iets doorbuigt, waardoor wordt voorkomen dat het werkstuk omhoog komt.

③ De bouten moeten zo dicht mogelijk bij het werkstuk zitten, zodat er een grotere klemkracht op het werkstuk kan worden uitgeoefend en beweging van het werkstuk tijdens het klemmen wordt voorkomen.

④ Als het spanoppervlak van het werkstuk nauwkeurig bewerkt is, moet koperfolie of een soortgelijk materiaal gebruikt worden als kussen om inkepingen van de drukplaat te voorkomen. Het is ten strengste verboden om stof of andere textiele of geweven materialen als kussen op bewerkte oppervlakken te gebruiken om ongelukken door vasthaken van spanen te voorkomen.

(3) Voorzorgsmaatregelen voor het installeren van boorkoppen

Rechte schachtboren worden vastgehouden door boorhouders met een klemlengte van minstens 15 mm, anders kan de boor tijdens het boren door torsiekrachten verkeerd uitgelijnd raken of eruit vallen. Conische schachtboren worden rechtstreeks op de asbus van de boormachine aangesloten met behulp van de morseconus op de schacht. Bij het aansluiten moeten de conische schacht van de boor en het conische gat van de spindel worden gereinigd en moet de platte staart van de conische schacht worden uitgelijnd met het taillevormige gat op de spindel. Gebruik versnelde slagkracht om in één keer te installeren.

Wanneer de conische schacht van de boor kleiner is dan het conische gat van de spindel, kan een overgangshuls worden gebruikt voor de verbinding. Zorg ervoor dat de boor stevig vastzit op de spindel van de boormachine en dat de radiale uitloop (gebruikt voor geometrische toleranties) minimaal is tijdens het draaien.

(4) Correctie is nodig als de boorpositie verschuift na het starten

Voordat u gaat boren, moet de centerponsteken voor het gat niet te klein zijn, anders kan de beitelrand van de boor niet in het conische gat van de centerponsteken vallen wanneer u begint te boren en zal de boor tijdens het boren van het midden afwijken.

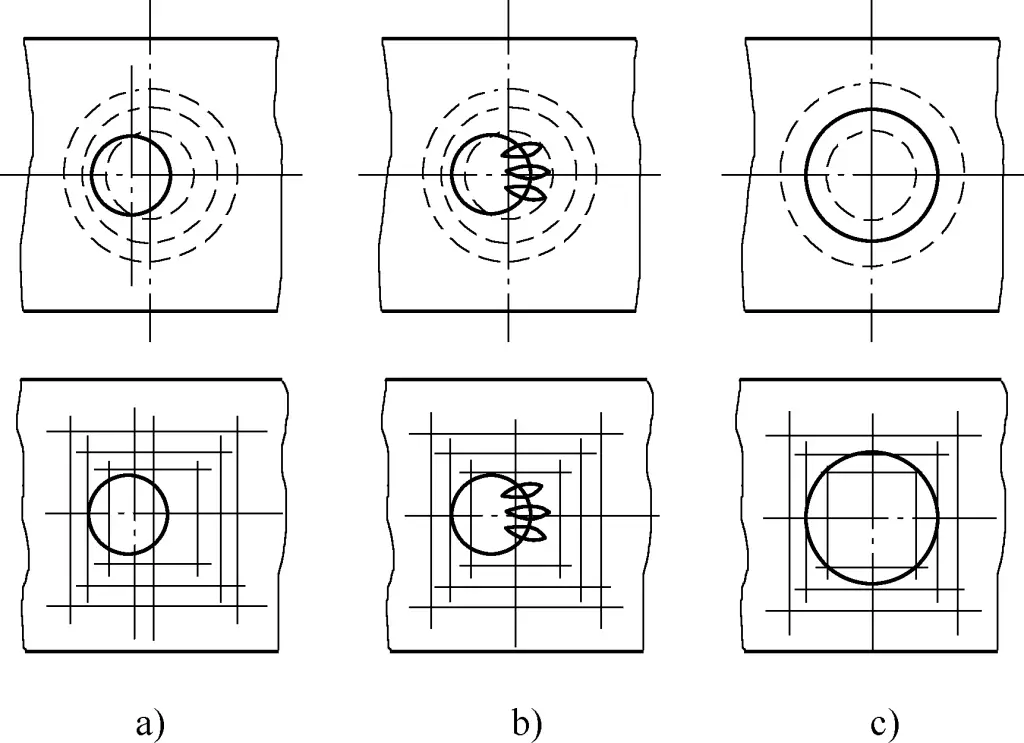

Wanneer u begint te boren, lijnt u eerst de boor uit met het midden van het gat om een ondiepe conische put te maken, controleert u visueel de concentriciteit van de aanvankelijke ondiepe conische put met de afgetekende cirkel en voert u voortdurend correcties uit. Als de positie van het gat aanzienlijk verschoven is, kunt u de middelste ponsmarkering in de tegenovergestelde richting corrigeren of een beitel gebruiken om verschillende groeven in de ondiepe conische put te maken om de snijweerstand in dit gebied te verminderen, zodat de boor kan verschuiven en het correctiedoel bereikt wordt (Figuur 2).

Het correctieproces moet voltooid zijn voordat de diameter van de initiële conische put kleiner wordt dan de boordiameter. Dit is een belangrijke stap om de nauwkeurigheid van de boorpositie te garanderen. Als de diameter van de initiële conische put al de gatdiameter heeft bereikt en de positie van de boring nog steeds verschoven is, zal het moeilijk zijn om op dit punt te corrigeren, wat leidt tot een grotere fout in de positie van de boring en de assemblagenauwkeurigheid beïnvloedt.

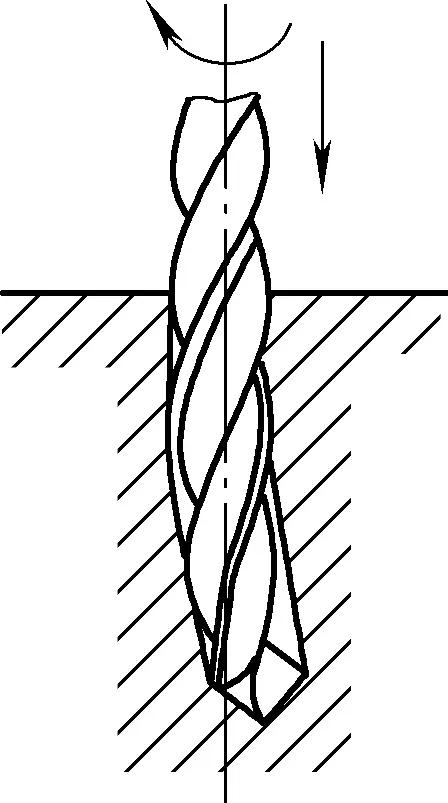

Bij gebruik van handaanvoer mag de aanvoerkracht niet te groot zijn, anders zal de boor buigen en vervormen (vooral prominent bij het boren van lange, dunne gaten), wat leidt tot een scheve boorgatas (figuur 3). Een scheve booras heeft een directe invloed op de vorm, positienauwkeurigheid en montagekwaliteit van het gat. Het kan ook gevaarlijk zijn en leiden tot boorbreuk of het uitwerpen van het werkstuk.

2. Bedieningsprocedures voor handgeleide elektrische boormachines

1) Kies de juiste handboormachine op basis van de verschillende gatdiameters en let op beschermende aarding of beschermende nulverbinding.

2) Voordat u de handboormachine gebruikt, moet u deze onbelast laten draaien om te controleren of het geluid van de transmissieonderdelen en de draairichting normaal zijn. Oefen bij het gebruik van de handboormachine gelijkmatig kracht uit en concentreer u op het controleren van de druk. De druk moet voldoende zijn en de booras moet loodrecht op het bewerkingsoppervlak staan. Verminder de druk wanneer u gaat doorboren om overmatige kracht te voorkomen. Wanneer de boor plotseling weerstand ondervindt, moet u oppassen voor polsverwondingen door de reactiekracht. Eenzelfde voorzichtigheid is geboden bij het opnieuw starten nadat de boor is gestopt met draaien in het gat.

3) Overbelast de handboormachine niet. Wanneer de boordiameter dichtbij of gelijk is aan de maximale werkcapaciteit van de handboormachine, moet de toegepaste kracht voldoende worden verminderd om schade aan de boormachine door overbelasting te voorkomen.

4) Gebruik de handbediende elektrische boor niet als vervanging voor een elektrische sleutel om bouten vast te draaien. Door de hoge snelheid van handboormachines kan de reactiekracht gemakkelijk polsletsel veroorzaken wanneer een bout na het aandraaien plotseling wordt gestopt.

5) Elektrische boormachines moeten regelmatig worden ontdaan van stof en olie en er moet worden gezorgd voor een goede ventilatie. Elektrische boormachines mogen niet worden gebruikt in ontvlambare of explosieve omstandigheden en mogen niet worden opgeslagen in vochtige omgevingen of omgevingen met corrosieve gassen. Sleep of gooi niet achteloos met elektrische boren om schade te voorkomen.

6) Nieuwe elektrische boren of boren die lange tijd zijn opgeslagen, moeten voor gebruik worden getest op isolatieweerstand. De weerstandswaarde moet hoger zijn dan 0,5MΩ; anders moeten ze een droogbehandeling ondergaan.

3. Bedieningsprocedures elektrisch gereedschap

1) Het is verboden om snoeren van handgereedschap zonder toestemming aan te sluiten. Als er elektrisch gereedschap nodig is, moet een elektricien de draden aansluiten en controleren of de metalen behuizing onder stroom staat. Er moet een veiligheidsaarde zijn, bij voorkeur met een veiligheidscontactdoos.

2) Het is verboden om elektrisch gereedschap te gebruiken met beschadigde netsnoeren. Tijdens het gebruik moet het netsnoer worden beschermd. Slepen is verboden en zware voorwerpen of wielen mogen het netsnoer niet beknellen, omdat dit de isolatie kan beschadigen en elektrische schokken of kortsluiting kan veroorzaken.

3) Het is verboden om elektrisch gereedschap te gebruiken zonder isolatiemaatregelen. Vooral wanneer je in een relatief vochtige omgeving werkt, is het belangrijk om isolerende schoenen en handschoenen te dragen en op een isolerende rubberen mat of droge houten plank te werken om elektrische schokken te voorkomen.

4) Het is verboden om elektrisch gereedschap te gebruiken met gedeelde nul- en aardedraden. Als er aan het netsnoer wordt getrokken of als de neutrale draad slecht contact maakt, zal het metalen oppervlak van het elektrische gereedschap spanning opwekken, wat ongelukken met elektrische schokken kan veroorzaken.

4. Procedures voor het gebruik van de slijpmachine

De slijpmachine is een veelgebruikte uitrusting in de werkplaats van de metaalbewerker en bestaat uit een elektrische motor, een slijpvoet, een gereedschapssteun en een beschermkap. Het wordt voornamelijk gebruikt voor het slijpen van beitels, boren, schrapers en ander snijgereedschap of voor het verwijderen van bramen, scherpe randen en harde oppervlaktelagen van werkstukken of materialen.

Slijpmachines zijn ook apparaten die gevoelig zijn voor veiligheidsongevallen. De slijpschijf is broos en draait met hoge snelheden. Daarom is het noodzakelijk om bij het gebruik van een slijpmachine de bedieningsprocedures strikt op te volgen om veiligheidsongevallen te voorkomen.

1) Wanneer je een slijpmachine gebruikt, controleer dan voor het starten zorgvuldig of er vreemde voorwerpen tussen de slijpschijf en de beschermkap zitten en of de slijpschijf geen stootplekken of beschadigingen heeft. Start de slijpmachine pas nadat is bevestigd dat er geen problemen zijn. Wacht na het starten van de slijpmachine tot de schijf stabiel draait voordat je gaat slijpen. Als de schijf merkbaar wiebelt, stop de machine dan onmiddellijk voor afstelling.

2) De afstand tussen de gereedschapsteun van de slijpmachine en de slijpschijf moet binnen 3mm gehouden worden om te voorkomen dat werkstukken vast komen te zitten en ongelukken veroorzaken. Als de afstand te groot is, moet deze aangepast worden voor gebruik. Oefen geen overmatige kracht uit bij het slijpen van werkstukken of snijgereedschappen.

3) Maal niet zacht metalen zoals aluminium, koper of hout op de slijpmachine. Gebruik de slijpschijf niet als deze over de limiet is afgesleten.

4) Tijdens het slijpen moet de bediener aan de zijkant of diagonale kant van de slijpmachine staan om letsel door breuk van de schijf te voorkomen.

5) Gebruik geen slijpschijven die niet aan de normen voldoen. Raadpleeg bij het vervangen van slijpschijven de veiligheidsprocedures voor slijpmachines. Het is verboden om gebarsten of beschadigde slijpschijven te gebruiken.

6) Bij het installeren van de slijpschijf mogen de opspanplaten niet direct in contact komen met de schijf. Tussen de klemplaten en de schijf moeten papieren sluitringen worden geplaatst. De montage moet rond zijn en soepel draaien.

7) Draag een veiligheidsbril als je een slijpmachine gebruikt.

5. Bedieningsprocedures voor handslijpmachines

1) Gebruik geen handslijpmachines zonder veiligheidsafscherming of goede aarding. Controleer voor gebruik de slijpschijf zorgvuldig op stootschade en scheuren, zorg ervoor dat de metalen behuizing niet onder stroom staat en controleer of het netsnoer intact is. Als het beschadigd is, repareer het dan voor gebruik. Voer altijd een onbelaste testrun uit voordat u een handslijpmachine gebruikt en gebruik deze alleen nadat u hebt gecontroleerd of de draairichting correct is.

2) Bij het gebruik van een handslijpmachine is volledige concentratie vereist. Houd de slijper stevig vast voordat u deze start. Plaats de slijpschijf niet te dicht bij de grond of het werkstuk om te voorkomen dat de slijpmachine over het oppervlak rolt door de reactiekracht bij het starten, waardoor de slijpschijf kan wegvliegen en een ongeluk kan veroorzaken.

Plaats een roterende handslijpmachine niet willekeurig op de grond of het werkstuk. Het moet pas op een aangewezen veilige plaats worden geplaatst nadat de schijf volledig tot stilstand is gekomen. Als de machine tijdelijk niet wordt gebruikt, moet de stroom worden uitgeschakeld.

3) Gebruik de zijkant van de slijpschijf niet om werkstukken te slijpen. Gebruik bij het gebruik van een handslijpmachine de voorkant van de schijf, houd de slijpmachine stevig vast en maak langzaam contact met het werkstuk. Stoten of plotselinge druk zijn verboden. Het is het beste als er niemand in de buurt staat tijdens het gebruik. De gebruiker mag niet rechtstreeks met zijn gezicht naar de slijpschijf kijken en moet een veiligheidsbril en andere noodzakelijke beschermingsmiddelen dragen.

4) Gebruik geen slijpschijven met tekenen van beschadiging. Handslijpmachines zonder handschakelaars mogen niet gebruikt worden. Door de hoge draaisnelheid en lage sterkte van handslijpschijven zijn ze gevoelig voor breuk. Zorg bij het installeren van de slijpschijf voor een goede passing en draai de moer goed vast met een sleutel.

5) Bewaar handslijpmachines op een droge plaats. Bewaar ze niet op vochtige plaatsen of plaatsen waar ze in contact kunnen komen met water om schade aan de interne isolatie te voorkomen.

6. Hefprocedures tijdens montage

Tijdens het assemblageproces moeten monteurs hefapparatuur gebruiken voor zwaardere onderdelen of componenten om de fysieke belasting van de operator te verminderen, de efficiëntie van het werk te verbeteren en de productieveiligheid te garanderen.

(1) Procedures voor het gebruik van de krik

Krikken zijn geschikt voor het heffen van zware voorwerpen tot een beperkte hoogte en voor het verplaatsen van zware voorwerpen. Veelgebruikte types zijn onder andere schroefvijzels, tandheugelvijzels en hydraulische vijzels. Bij het gebruik van krikken moeten de volgende procedures worden gevolgd:

- De krik moet verticaal onder het zware object worden geplaatst en het werkoppervlak moet stevig en vlak zijn om wegzakken of kantelen te voorkomen.

- Bij gebruik van een tandheugelkrik moet de pal tegen het omkeren in nauw contact staan met het ratelwiel.

- Bij gebruik van een hydraulische krik mag de stelschroef niet te ver worden uitgeschoven. Voorkom dat de schroef volledig wordt uitgeschoven en de slag van de hoofdzuiger mag de uiterste hoogtemarkering niet overschrijden.

- De belasting mag het draagvermogen van de krik niet overschrijden om een veilig gebruik te garanderen.

- Als je een krik gebruikt, moet de fundering stevig zijn en moet de plaatsing stabiel zijn. Til langzaam en voeg steun toe terwijl u tilt. Als er meerdere krikken tegelijk worden gebruikt om een zwaar voorwerp op te tillen, moet een aangewezen persoon de hefsnelheid en -hoogte van de krikken coördineren om te voorkomen dat het voorwerp kantelt. Til en daal gestaag om ongelukken te voorkomen.

(2) Procedures voor kraanbediening

1) Het is verboden om handtakels te gebruiken met defecte haken, kettingen, remmen of andere potentiële gevaren. Bij het hijsen van werkstukken of zware voorwerpen met een handtakel moet het frame dat de takel ondersteunt veilig en betrouwbaar zijn.

2) Het is verboden om handtakels te overbelasten of te forceren om zware voorwerpen op te tillen. Kies de juiste handtakel op basis van de grootte en het gewicht van het op te tillen voorwerp.

3) Het is verboden om zware voorwerpen langdurig in de lucht te laten zweven. Het is verboden om onder zwevende lasten door te lopen of eronder te blijven hangen. Als je voorwerpen optilt, moeten ze stevig worden vastgemaakt. Touwen moeten worden gebruikt binnen het toegestane lastbereik. Wanneer touwen over relatief scherpe randen gaan, moet zacht materiaal worden gebruikt als opvulling om overmatige slijtage en breuk van het touw te voorkomen. Wanneer twee of meer takels worden gebruikt om hetzelfde object tegelijkertijd op te tillen, moet een aangewezen persoon dit coördineren. Het heffen of laten zakken moet langzaam gebeuren.

4) Bij het tillen van zware voorwerpen is het ten strengste verboden om overhaast te werk te gaan. Controleer eerst of de binding goed vastzit en of het zwaartepunt goed ligt. Til vervolgens 0,5 m op en ga pas verder met tillen nadat inspectie heeft bevestigd dat het veilig is.

5) Bij het installeren van apparatuur moet deze redelijk worden opgetild. Kies de lengte en dikte van de touwen op basis van het gewicht van de apparatuur. Til eerst ongeveer 0,5 m op om het zwaartepunt van het zware object te testen en ga na bevestiging verder met hijsen. Onjuist hijsen is ten strengste verboden om vervorming van de apparatuur en aantasting van de nauwkeurigheid te voorkomen.

6) Het is verboden om kabels te gebruiken die de slijtagenorm overschrijden. Kabels met gebroken draden die de voorschriften overschrijden of beschadigde verbindingen mogen ook niet worden gebruikt.

7) Gebruikte staalkabels mogen niet in contact komen met metaal onder spanning (inclusief elektrische draden, kabels van lasmachines, enz. staalkabel door hitte.

8) Het is verboden om voorwerpen op te hijsen die de capaciteit van de staalkabel overschrijden. De diameter van de staalkabel moet redelijk gekozen worden in functie van het gewicht van het te hijsen voorwerp.

9) Als je een lier gebruikt, plaats hem dan op een vlakke ondergrond zonder obstakels. Gebruik stevige grondankers of paalankers om hem op zijn plaats te houden. De bevestiging moet betrouwbaar zijn om te voorkomen dat het frame onder druk beweegt of kantelt.

10) Wanneer je een lier gebruikt, moet het lopende touw horizontaal naar de geleiderpoelie worden geleid, niet direct naar een hoge positie.

11) Als je een lier gebruikt, moet één uiteinde van het lopende touw uit de bovenkant van de trommelkern worden getrokken en worden strakgetrokken door een ervaren persoon. Het touw moet over het algemeen 4 tot 6 slagen rond de trommelkern worden gewikkeld.

12) Tijdens hijswerkzaamheden moet de horizontale hoek tussen de strop en het voorwerp bij voorkeur groter zijn dan 45°. Als de horizontale hoek te klein is, kan de hoogte van de strop worden verlaagd, maar zal de horizontale kracht op de strop of de uitrusting toenemen. Een te grote kracht kan gemakkelijk vervorming en schade aan de machine veroorzaken als de sterkte zwak is.

II. Onderhoud, gebruik en verzorging van algemene apparatuur

Opleidingsdoel: In staat zijn om gangbare fittersuitrusting correct te gebruiken en onderhoud en verzorging uit te voeren.

1. Gebruik, onderhoud en verzorging van boormachines

Een boormachine is een veelgebruikte machine voor het bewerken van gaten. Door boren, ruimers, tegenboren, ruimers, kottergereedschap, tappen en andere gereedschappen op de boormachine te installeren, kunnen bewerkingen als boren, ruimen, tegenboren, ruimen, kotteren en schroefdraadtappen worden uitgevoerd. Boormachines zijn een van de meest gebruikte gereedschapsmachines voor montagefitters.

Boormachines kunnen op basis van hun structuur en toepassingsgebied worden ingedeeld in drie types: tafelboormachines (afgekort als tafelboren), staande boormachines (afgekort als staande boormachines) en radiaalboormachines (afgekort als radiaalboren).

(1) Structuur en werking van tafelboormachines

Een tafelboormachine is een kleine boormachine die op een werkbank kan worden gebruikt, met een maximale boordiameter van 12 mm. Het laagste toerental van een tafelboormachine is relatief hoog, over het algemeen niet lager dan 400 omw/min, dus hij is niet geschikt voor tegenboren, ruimen en draadsnijtappen. Tafelboren maken meestal gebruik van een V-snaaroverbrenging, met een conische poelie in vijf stappen om de snelheid te veranderen.

De spindelvoeding van een tafelboormachine is alleen handmatig en heeft meestal voorzieningen om de boordiepte te regelen, zoals schaalverdelingen, linialen met schaalverdeling of apparaten met een vaste verplaatsing. Na het boren kan de spindel automatisch terugkeren naar zijn oorspronkelijke positie onder invloed van een spiraalveer.

1) Structuur van een tafelboormachine

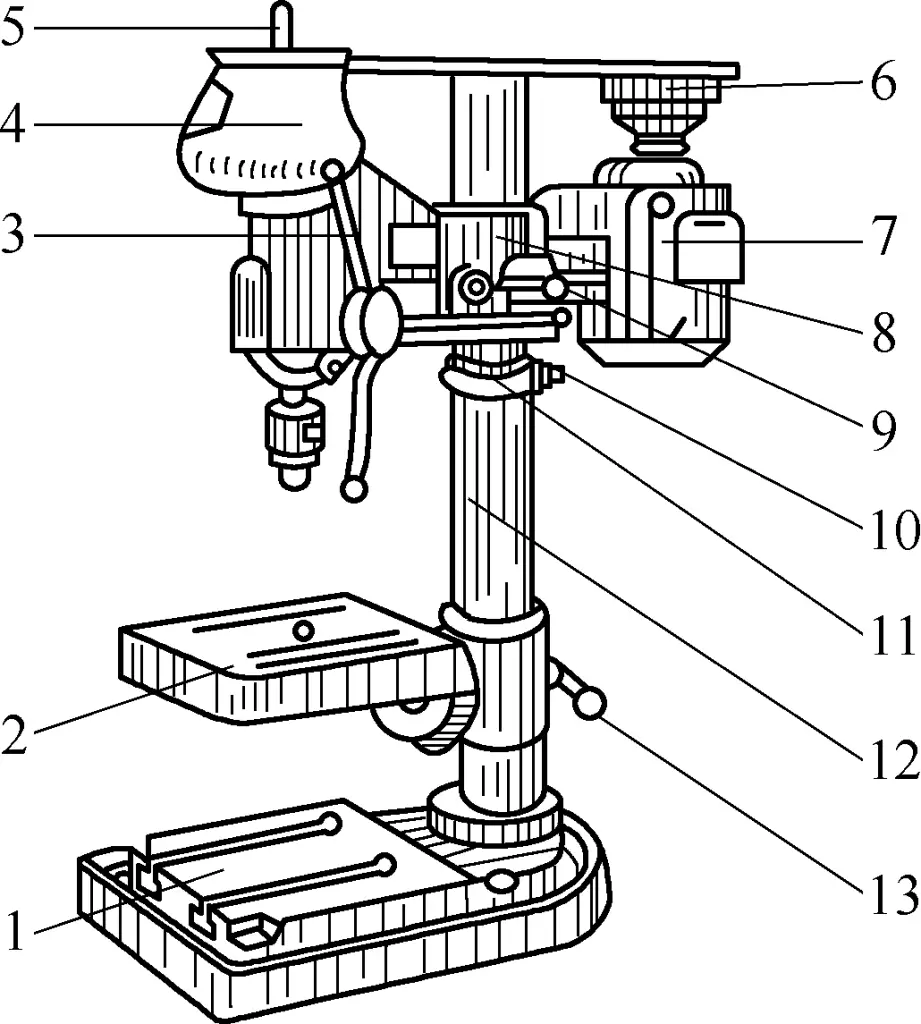

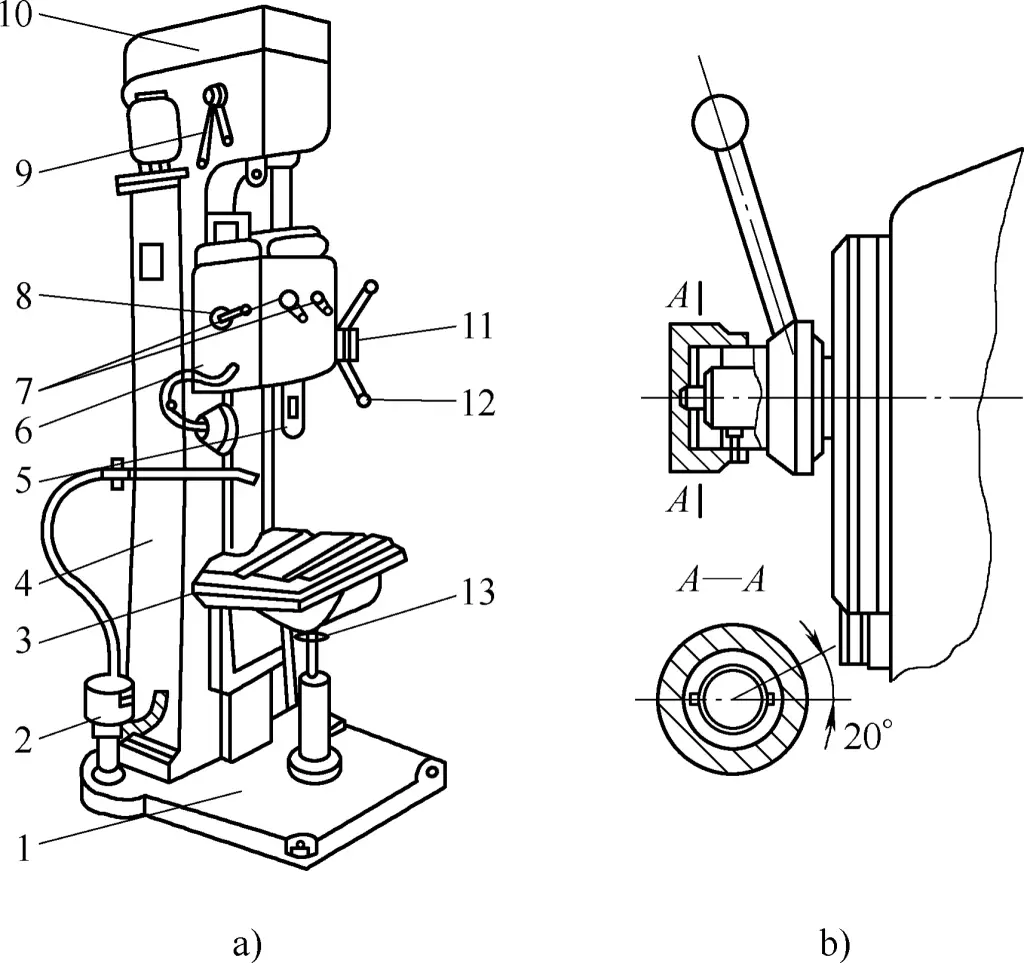

De Z512 tafelboormachine is een eenvoudige constructie die vaak gebruikt wordt door monteurs, zoals getoond in Figuur 4.

1-Basis

2-werktafel

3-Voedingshendel

4-Dekking

5-spindel

6-Pulley

7-Motor

8-lichaam

9-Handvat

10-schroef

11-Veiligheidsring

12-kolom

13 Vergrendelingshendel voor werktafel

De motor 7 drijft de spindel 5 aan via de poelie 6 en de V-riem om verschillende draaisnelheden te bereiken. Het lichaam 8 is op de kolom 12 gemonteerd voor op- en neerwaartse beweging en kan in elke positie rond het midden van de kolom worden gedraaid. Na het instellen van de juiste positie kan deze worden vergrendeld met hendel 9. Als de carrosserie omlaag moet worden gebracht, moet eerst de veiligheidsring 11 in de juiste stand worden gezet en worden vergrendeld met schroef 10. Vervolgens moet de hendel iets worden losgedraaid zodat de carrosserie door zijn eigen gewicht op de veiligheidsring kan vallen en vervolgens moet hendel 9 worden vergrendeld.

Als de vergrendelingshendel 13 van de werktafel wordt losgemaakt, kan de werktafel 2 ook op en neer bewegen op de kolom 12 of draaien naar een willekeurige positie rond het midden van de kolom. Bij het boren van gaten in kleine werkstukken kan het werkstuk op de werktafel worden geplaatst; bij grotere of hogere werkstukken kan de werktafel worden weggedraaid en vastgezet en kan het werkstuk direct op de boorbasis 1 worden geplaatst om te boren.

2) Werking van een tafelboormachine

① Instellen van het spiltoerental.

Kies een geschikte snelheid op basis van de boordiameter en het te bewerken materiaal. De snelheid kan worden aangepast via een set conische riemschijven in de bovenkap 4 van de tafelboormachine. Bij het instellen moet de spindel stilstaan. Open het deksel, draai de poelie handmatig, hang de V-snaar eerst aan de kleinere poelie, dan aan de grotere poelie en hang de V-snaar geleidelijk aan de juiste poelie totdat de gewenste snelheid is bereikt.

② Instellen van de omhoog-omlaag en links-rechts positie van de werktafel.

Houd de werktafel met uw linkerhand vast, maak de vergrendeling van de werktafel 13 los met uw rechterhand, zwenk de werktafel 2 naar beneden of naar boven in de gewenste positie en vergrendel de vergrendeling van de werktafel 13 weer.

③ Instellen van de spindelaanvoerpositie.

De spindelaanvoer gebeurt door de aanvoerhendel 3 te draaien. De verlenging van de spindel mag niet te lang zijn, dus voordat je gaat boren moet je de spindel eerst omhoog en omlaag brengen om te controleren of de plaatsingshoogte van het werkstuk goed is (pas aan met behulp van de werktafelverhoging).

3) Correct gebruik en onderhoud van tafelboormachines

① Bij het boren moet het werkstuk worden vastgeklemd met een drukplaat (behalve bij het boren van kleine gaten in grotere werkstukken, die met de hand kunnen worden vastgehouden). Wanneer het doorvoergat op het punt staat doorgeboord te worden, verminder dan de aandrukkracht om ongelukken te voorkomen, zoals het vastlopen van de boor of het wegvliegen van het werkstuk.

Tijdens het boren mogen er geen gereedschappen, meetinstrumenten en andere voorwerpen op het werktafeloppervlak worden geplaatst. Zorg er bij het boren van doorlopende gaten voor dat de boor door het reliëfgat (of de T-sleuf) op het werktafeloppervlak kan of plaats een afstandsblokje onder het werkstuk om beschadiging van het werktafeloppervlak te voorkomen.

③ Het werktafeloppervlak moet regelmatig schoon worden gehouden. Na gebruik moeten de blootliggende glijvlakken van de boorbank en het werktafeloppervlak worden schoongeveegd en moet er smeerolie worden toegevoegd aan alle glijvlakken en oliegaten.

(2) Structuur, gebruik en onderhoud van staande boormachines

Rechtopstaande boormachines hebben maximale boordiameters van onder andere ϕ25mm, ϕ35mm, ϕ40mm en ϕ50mm. Rechtopstaande boormachines kunnen automatisch aanzetten. Zowel het spiltoerental als de automatische voedingssnelheid zijn breed instelbaar, waardoor ze geschikt zijn voor het boren, ruimen, tegenboren, ruimen en draadsnijtappen van verschillende middelgrote werkstukken. Dankzij het hogere vermogen en het completere mechanisme kan de machine efficiënter en nauwkeuriger werken.

1) Structuur en prestaties van Z535 rechtopstaande boormachine

De Z535 staande boormachine is een type boormachine dat vaak wordt gebruikt door monteurs, zoals weergegeven in Figuur 5a.

1-Basis

2-Hydraulische pomp

3-werktafel

4-kolom

5-spindel

6-Voederdoos

7-Voedingshendel

8-Hendel voor vooruit/achteruit

Schakelhendel met 9 snelheden

10-spindelbak

11-Eindafdekking

12-Bedieningshendel

13-Hendel voor verhoging van de werktafel

Het bed 4 is bevestigd op de basis 1. De spindelkast 10 is bovenop het bed bevestigd. De toevoerbox 6 is geïnstalleerd op de verticale geleiderail van het bed en kan erlangs op en neer bewegen. Om de bediening te vergemakkelijken is een contragewicht dat het eigengewicht van de spindel balanceert, in het bed geïnstalleerd. De werktafel 3 is geïnstalleerd op het onderste deel van de verticale geleiderail van het bed en kan ook langs deze rail op en neer bewegen om werkstukken van verschillende hoogtes op te nemen.

De Z535 verticale boormachine is ook uitgerust met een koelsysteem. De snijvloeistof wordt opgeslagen in de holte van de basis en wordt afgevoerd door de hydraulische pomp 2 wanneer deze in gebruik is.

De belangrijkste prestaties en specificaties van de Z535 verticale boormachine zijn als volgt:

Maximale boordiameter ϕ35 mm

Spindelgat conus Morse nr. 4

Asverplaatsing 225 mm

Spindelsnelheid 68~1000 r/min

Aanvoersnelheid 0,11~1,6mm/r

Verplaatsing werktafel 325mm

Motorvermogen 4,5 kW

2) Werking van verticale boormachine

① Instellen van het spiltoerental.

Bepaal het spiltoerental op basis van de boordiameter en het materiaal van het werkstuk. De snelheidsverandering wordt bewerkstelligd door de snelheidsveranderingshendel 9. De vooruit/achteruit hendel 8 wordt gebruikt om het vooruit draaien, achteruit draaien of stoppen van de spindel 5 te regelen.

② Afstellen van de hefinrichting van de werktafel.

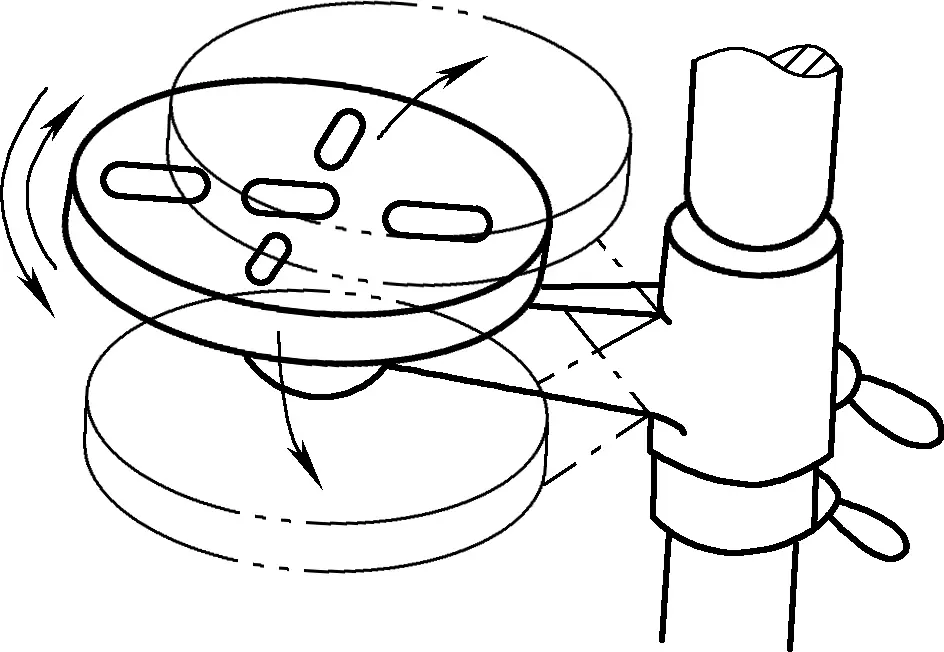

Afhankelijk van de hoogte van de boorpositie op het werkstuk kan de werktafel omhoog en omlaag worden versteld langs de verticale geleiderail op het bed met behulp van de werktafelhefhendel 13 die onder de werktafel is geïnstalleerd. Er is ook een type met een cilindrisch bed waarbij de werktafel cilindrisch is en om zijn as kan draaien terwijl hij ook om het bed draait, zoals getoond in Figuur 6, waardoor het gemakkelijker wordt om de boorpositie van het werkstuk uit te lijnen.

③ Spilaanzet bijstellen.

De spindelaanvoer heeft twee types: automatische aanvoer en handmatige aanvoer.

Voor automatisch aanvoeren stelt u eerst de twee aanvoergrepen 7 in op de gewenste positie om de vereiste aanvoersnelheid te bepalen, dan trekt u de eindkap 11 naar buiten en draait u deze 20° met de wijzers van de klok mee ten opzichte van de handgreep, zoals getoond in Afbeelding 5b, om hem in de automatische aanvoerpositie te zetten. Wanneer de spindel draait, kan de automatische voeding worden bereikt. Voor handmatige aanvoer draait u de eindkap 20° linksom ten opzichte van de handgreep en duwt u deze terug naar de oorspronkelijke positie, waarna de automatische aanvoer wordt uitgeschakeld.

Voor handmatige toevoer draait u de eindkap 20° linksom ten opzichte van de handgreep en duwt u deze terug naar de oorspronkelijke positie, waarna de automatische toevoer wordt uitgeschakeld. Draai de bedieningshendel 12 tegen de klok in om te voeren en met de klok mee om in te trekken.

Bij het tappen van schroefdraad moet de handgreep in de handaanvoerstand worden gezet. Gebruik eerst de handaanvoer om de schroefdraad aan te snijden. Nadat de schroefdraad 2-3 slagen is ingesneden, kunt u stoppen met handaanvoer en axiale druk uitoefenen, waarbij u vertrouwt op de schroefdraad van de schroefdraad zelf om de spindel aan te drijven. Als het tappen klaar is, kunt u de spindel omkeren om de kraan terug te trekken.

3) Regels voor het gebruik van verticale boormachines

- Smeer voor het werk volgens de smeringsvoorschriften en controleer of de hendelposities normaal zijn en of er geen vreemde voorwerpen op het oppervlak van de geleiderail zitten. Start de machine op lage snelheid en controleer of er olie in het spindelolieraam zit en of er zich abnormale verschijnselen voordoen in de transmissieonderdelen.

- Als de automatische toevoer tijdens het werk niet wordt gebruikt, moet de eindkap naar binnen worden gedrukt om de automatische toevoer uit te schakelen.

- Let op de veiligheid tijdens het werk. Werkstukken, opspanmiddelen en gereedschappen moeten stevig worden vastgeklemd. Plaats bij het boren door gaten een steunblok onder het werkstuk. Trek bij het boren van gietstukken of diepe gaten de boor regelmatig terug om spanen te verwijderen. Overschrijd de snijspecificaties niet.

- Voorkom dat spanen, water en ander vuil op het oppervlak van de geleiderail, de motor of de elektrische kast vallen.

- Zet na het werk alle hendels in de stop- of neutraalstand, laat de werktafel zakken tot de laagste stand en schakel de stroom uit. Veeg ten slotte de machine schoon en breng beschermende olie aan volgens de normen voor machinereiniging.

4) Onderhoud van verticale boormachines

Goed onderhoud van machineapparatuur speelt een zeer belangrijke rol bij het verminderen van storingen aan apparatuur en het verlengen van de levensduur van machines. Machineonderhoud maakt gebruik van een "onderhoudssysteem met drie niveaus", namelijk dagelijks onderhoud, onderhoud op het eerste niveau en onderhoud op het tweede niveau.

- Dagelijks onderhoud van verticale boormachines. Dit onderhoud, ook wel dagelijks onderhoud genoemd, wordt uitgevoerd door de operator en moet aan vier eisen voldoen: netheid, reinheid, veiligheid en smering. Dagelijks onderhoud moet regelmatig worden uitgevoerd om preventie als belangrijkste doel te bereiken; als er potentiële problemen worden gevonden, moeten deze onmiddellijk worden aangepakt en grote problemen moeten onmiddellijk worden gemeld.

- Onderhoud op het eerste en tweede niveau van verticale boormachines. Dit onderhoud, ook wel secundair onderhoud genoemd, moet voornamelijk worden uitgevoerd door operators met hulp van onderhoudsmedewerkers.

- Machine-uiterlijk. Reinig het machineoppervlak, de werktafel, de geleidingsschroeven, de rekken en de conische tandwielen. Verwijder bramen van geleiderailoppervlakken en werktafeloppervlakken en vervang ontbrekende schroeven, handgreepkogels enz.

- Spindel en toevoerkast. Verwijder bramen uit de conusopening van de spindel; stel de aandrijfriem van de motor af; controleer de posities van verschillende hendels; vervang eventueel versleten onderdelen van het transmissiemechanisme.

- Smering. Controleer de oliekwaliteit en -hoeveelheid; reinig olieviltjes, controleer olieleidingen en ververs olie tijdens secundair onderhoud.

- Koeling. Reinig de koelpomp, het filter en de koelvloeistoftank en controleer de leidingen. Vervang de snijvloeistof tijdens secundair onderhoud.

- Elektrisch. Reinig de motor en de elektrische kast (indien nodig met de hulp van een elektricien). Demonteer en reinig de motor indien nodig tijdens secundair onderhoud en vervang het vet.

(3) Onderhoud van radiaalboormachines

Radiaalboormachines, ook bekend als radiaalboren, zijn geschikt voor het verwerken van grotere werkstukken en werkstukken met meerdere gaten. Bij het verwerken van werkstukken met meerdere gaten op een verticale boormachine moet het werkstuk voor elk gat worden verplaatst en uitgelijnd, wat erg bewerkelijk is voor grote werkstukken en het moeilijk maakt om het boorcentrum nauwkeurig uit te lijnen met het gatcentrum op het werkstuk. In dit geval is het gebruik van een radiale boormachine met een beweegbare spindel handiger voor de verwerking.

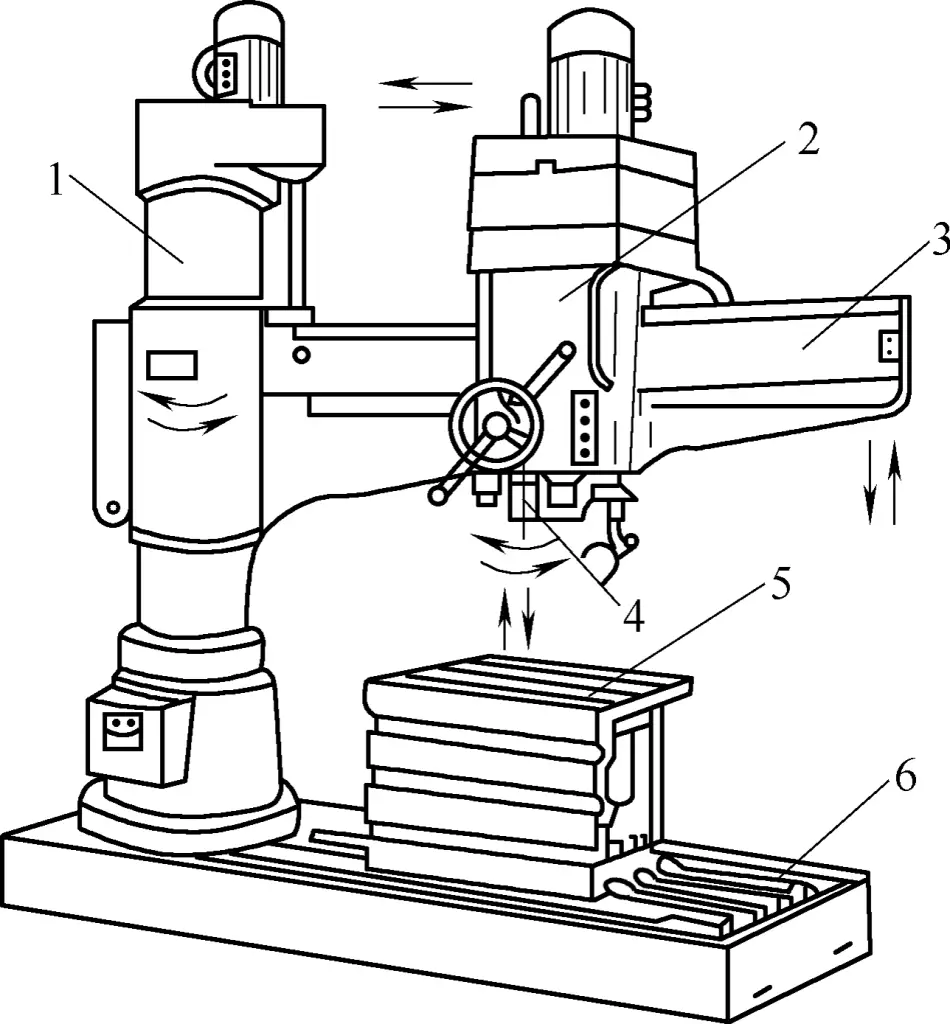

De samenstelling van de Z35 radiaalboormachine wordt getoond in Figuur 7. Als het werkstuk niet groot is, kan het worden vastgeklemd op de werktafel 5 om te worden bewerkt; als het werkstuk erg groot is en niet op de werktafel 5 past, kan de werktafel 5 worden verwijderd en kan het werkstuk direct op de basis 6 worden geplaatst om te worden bewerkt.

1-kolom

2-spindelbak

3-arm

4 assen

5-werktafel

6-Basis

De spindelkast 2 is gemonteerd op de arm 3, die rond de verticale kolom 1 kan draaien en heen en weer kan bewegen langs de horizontale geleiderail op de arm. Door deze twee bewegingen kan de spindel 4 worden ingesteld op elke positie binnen het verwerkingsbereik van de machine. Daarom kunnen radiaalboormachines gaten boren over een zeer groot bereik.

Radiaalboormachines hebben een groot instelbereik voor het spiltoerental en de voedingssnelheid, waardoor een hoge productie-efficiëntie en verwerkingsnauwkeurigheid mogelijk zijn. Bij het verwerken van werkstukken met meerdere gaten op een radiaalboormachine kan het werkstuk stil blijven staan en hoeft alleen de positie van de arm en de spindelkast op de arm te worden aangepast om deze goed op één lijn te brengen met de middelpunten van de gaten. Bovendien kan de arm ook langs de kolom omhoog en omlaag worden gebracht om de hoogte van de spindelkast aan te passen aan de hoogte van het werkstukverwerkingsgebied.

Momenteel zijn er veel specificaties van radiale boormachines geproduceerd in China, waaronder de Z35 radiale boormachine wordt veel gebruikt in de assemblage productie-industrie, zoals weergegeven in figuur 7.

De belangrijkste prestaties en specificaties van de Z35 radiaalboormachine zijn als volgt:

Maximale boordiameter ϕ50 mm

Spindelgat conus Morse nr. 5

Maximale slag van de spindel binnen de kop 350 mm

Maximale verplaatsing van de spindel langs de armgeleiderail 1050 mm

Aantal toerentalniveaus 18

Spindelsnelheidsbereik 34~2000r/min

Aantal aanzetniveaus 18

Bereik aanvoersnelheid 0,3~1,2mm/r

Maximale slag van de arm langs de kolom 680 mm

Hoofdmotorvermogen 4~5kW

2. Gebruik, onderhoud en verzorging van de pers-fittingmachine

Perspassende assemblage is een veelgebruikte interferentiepassing in assemblagewerkplaatsen. Het is ook een voordeligere en efficiëntere assemblagemethode dan warme en koude montage. fittingen is een operationele vaardigheid die monteurs moeten beheersen. De meeste perspassende assemblages worden aangevuld met sleutelstructuren.

Voor perspassemblage zijn vaak grote perskrachten nodig, daarom worden meestal hydraulisch bestuurde hydraulische persfittingmachines gebruikt. De reden hiervoor is dat hydraulische systemen eenvoudig in te stellen zijn, veel kracht leveren, lage aanpassnelheden mogelijk maken, eenvoudig te bedienen zijn, veilig zijn om mee te werken en het mogelijk maken om de drukgrootte en veranderingen tijdens het persproces te controleren via systeemdrukmeters, waardoor een veilige controle van het persfittingproces wordt verkregen.

Vanwege de verschillende gebruiksscenario's hebben hydraulische persfittingmachines hun opmerkelijke voordelen voor verschillende werkstukken en structuren. Hydraulische persfittingmachines hebben kleine structurele afmetingen, zijn eenvoudig te bedienen en te bedienen, hebben een breed toepassingsgebied en kunnen worden onderverdeeld in verticale en horizontale types.

Figuur 8 toont een verticale hydraulische pers-fittingmachine met frameconstructie, waarbij het hydraulische systeem en de bedieningsonderdelen niet zijn afgebeeld. Het hydraulische systeem van de pers-fitting machine is zeer eenvoudig, met weinig systeemcomponenten vanwege de eenvoudige werking. Omdat persfittingmachines over het algemeen een hoge werkdruk (32MPa) vereisen, worden meestal zuigerpompen met variabele verplaatsing gebruikt. Variabele pompen kunnen het debiet aanpassen aan de perspassnelheid.

Het systeem heeft een ontlastklep om de hydraulische pomp te beschermen en de veiligheid van het systeem te garanderen, filters om het systeem schoon te houden en andere hydraulische onderdelen zoals drukmeters, terugslagkleppen, oliedrukkleppen, afsluitkleppen en regelschuiven.

Volledig uitgeruste persfittingmachines zijn uitgerust met apparatuur voor het registreren en plotten van drukcurves tijdens het persen. Horizontale persfittingmachines voor treinwielassen hebben bijvoorbeeld strenge eisen voor drukveranderingen tijdens het persfittingproces van treinwielassen. Daarom moet de werkelijke toestand van de drukveranderingen tijdens het persfittingproces worden weergegeven en geregistreerd, waarbij het drukveranderingsproces in de vorm van krommen wordt weergegeven als basis om te beoordelen of het aan de eisen voldoet, en vervolgens voor opslag wordt gearchiveerd.

Verticale en horizontale persmachines verschillen qua vorm en hebben dus hun respectieve voor- en nadelen in het gebruik.

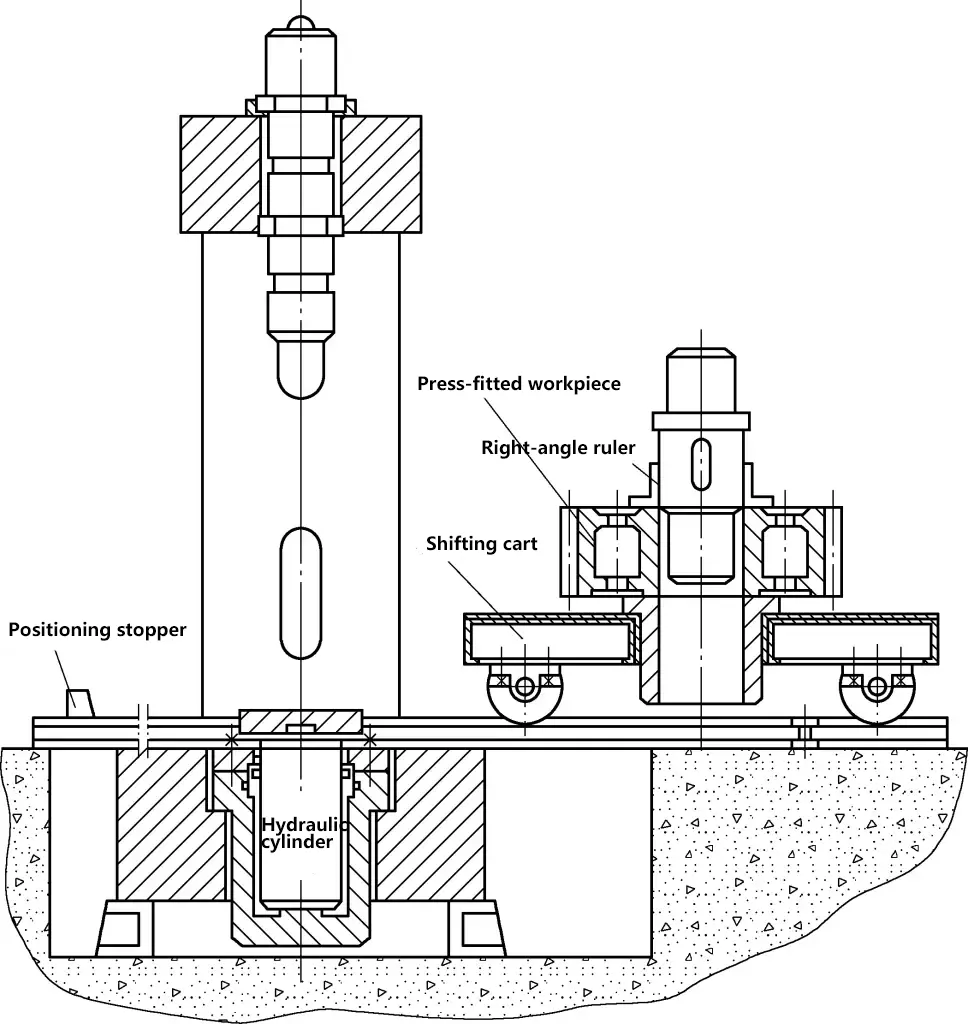

Er zijn twee structurele vormen van verticale pers-fitting machines. De ene is de boven gemonteerde hydraulische cilinder, waarbij de hydraulische hoofdcilinder op de bovenste balk van de pers-fitting machine is geplaatst, maar de hydraulische cilinder moet een zuigerconstructie zijn, anders is hij afhankelijk van een secundaire hydraulische cilinder van het zuigertype om de terugkeer van de hydraulische cilinder te controleren. De andere is de op de bodem gemonteerde hydraulische cilinder, zoals getoond in Figuur 8, waarbij de hydraulische cilinder in de onderste balk (machinebasis) van de pers-fittingmachine wordt geplaatst en een hydraulische cilinder van het plunjertype kan gebruiken, waarbij de plunjer terugkeert door het eigengewicht van de plunjer en de aangesloten onderdelen.

Het frame is er ook in frame- en kolomtypes. Omdat de framestructuur meestal gebruikmaakt van gelaste verbindingen, zelfs als er bout-voor-spanconstructies worden gebruikt, is het contactoppervlak tussen het zijframe en de bovenste en onderste balken erg groot, zodat het frame zelf een goede stijfheid heeft en zich kan aanpassen aan persmontage met een groot tonnage. De kolomstructuur (vaak twee kolommen) is eenvoudig en geschikt voor verwerking en planning, geschikt voor persmontage met kleinere tonnages.

De grootste voordelen van verticale perspassende machines zijn: compacte structuur, kleine voetafdruk, het goede centreren van het werkstuk tijdens het persen, geschikte verticale perspassende verrichting, minder waarschijnlijk om het scheeftrekken, het vastlopen en andere ongunstige fenomenen te hebben, en de onderaan gemonteerde plunjer hydraulische cilinder is eenvoudiger in structuur, lager in kosten, vlotter in terugkeer, en betrouwbaarder en redelijker in verrichting vergeleken bij de zuiger hydraulische cilinder.

De nadelen zijn: door de bovenbalk is het hijsen van werkstukken tijdens het persen lastig. Als er echter een bewegende wagen wordt geplaatst, kunnen de werkstukken buiten de pers-fitting machine worden geladen en gelost, waardoor het structurele nadeel wordt ondervangen. De bewegende wagen kan vrij op de geleiderail worden geduwd, met positioneerstops aan de voorkant om ervoor te zorgen dat het werkstuk tijdens het persen coaxiaal ligt met het perscentrum van de hydraulische cilinder, waardoor de bediening erg handig is.

Een ander probleem is de onderliggende hydraulische cilinderstructuur. Hoewel de pers-fitting machine een lager zwaartepunt heeft en stabieler is, beweegt tijdens het pers-fitting proces, wanneer de plunjer van de hydraulische cilinder omhoog duwt, het werkstuk dat geperst wordt ook omhoog. Omdat de structuur en de afmetingen van het onderdeel dat geperst wordt groot zijn en een aanzienlijk eigengewicht hebben, lijkt het onstabiel en minder veilig. Door het bredere frame neemt het een deel van de persbewerkingspositie in beslag, waardoor ongemak en dode hoeken ontstaan voor de observatie van het persen.

Horizontale persmachines zijn het tegenovergestelde van verticale. Ze vereisen een groter installatiegebied, waarbij de werkstukken horizontaal worden geplaatst. Door het eigengewicht zijn centreren en afstellen moeilijker. Door de onstabiele centrering en positionering is de kans groter dat er problemen optreden tijdens het persfittingproces en de bediening.

De slag van de hydraulische plunjercilinder is niet zo groot als bij verticale machines, en terugsturen is moeilijk. Horizontale persfittingmachines zijn meestal kolomstructuren, waardoor de horizontale afmetingen kleiner zijn, wat gunstig is voor operators om het werkstuk te observeren en te benaderen. Het grote voordeel is de ruime omgeving, handig voor het laden, lossen en bedienen van werkstukken, duidelijke observatie, stabiele plaatsing van het werkstuk en geen risico op vallen.

Let op de volgende punten bij het gebruik en onderhoud van persfittingmachines:

- Wanneer je een pers-fittingmachine gebruikt, moet je nagaan of de werkdruk, de werkslag en het werktafeloppervlak binnen het nominale werkbereik liggen.

- Controleer voordat u de machine start of alle smeerpunten van de persfittingmachine gevuld zijn met smeerolie.

- Controleer of de speling tussen de verschillende bewegende delen en de dichtheid van de rem goed zijn.

- Controleer of er vreemde voorwerpen vastzitten in de draaiende onderdelen.

- Controleer na het aansluiten van de voeding of de lege slagbeweging voldoet aan de gespecificeerde vereisten.

- De werkplek schoon houden.

- Factoren die van invloed zijn op de nauwkeurigheid van het persen zijn onder andere de vlakheid van het werkoppervlak en het bodemoppervlak van de glijder, de evenwijdigheid tussen de twee oppervlakken, de haaksheid van de persslag ten opzichte van het werktafeloppervlak en de speling van de geleiderail. Dit zijn allemaal belangrijke punten voor het onderhoud van de pers-fittingmachine.

- Voor persfittingmachines die hydraulische systemen gebruiken, is goed onderhoud van het hydraulische systeem ook noodzakelijk.

3. Reinigen

Reiniging tijdens het assemblageproces is belangrijk voor het verbeteren van de montagekwaliteit en het verlengen van de levensduur van producten. Dit is vooral belangrijk voor lagers, precisiecomponenten, afdichtingen en onderdelen met speciale reinigingsvereisten.

Het reinigingsproces omvat reinigingsoplossingen, reinigingsmethoden en procesparameters die moeten worden bepaald op basis van factoren zoals reinigingsvereisten voor het werkstuk, de grootte van de productiebatch, het materiaal van het werkstuk, de aard en hechting van oppervlaktevet, vuil en mechanische onzuiverheden. Tegelijkertijd moet de gekozen reinigingsoplossing compatibel zijn met de reinigingsmethode. Ook moet het werkstuk na het reinigen een bepaalde roestpreventie hebben.

(1) Reinigingsmethoden

De kenmerken en toepassingsbereiken van gangbare reinigingsmethoden staan in tabel 1.

Tabel 1 Kenmerken en toepasbaar bereik van gangbare reinigingsmethoden

| Reinigingsmethode | Reinigingsoplossing | Kenmerken | Toepasselijk bereik |

| Vegen | Benzine, kerosine, lichte dieselolie, ethanol en chemische reinigingsoplossingen | Eenvoudige bediening, eenvoudige reinigingsapparatuur, lage productiviteit | Enkelstuks, kleine batchproductie van kleine en middelgrote werkstukken en lokale reiniging van grote stukken |

| Dompelreiniging | Geschikt voor verschillende veelgebruikte reinigingsoplossingen | Eenvoudige bediening; langere reinigingstijd, meestal 2-20 minuten. Reinigt meestal in meerdere stappen | Voor grotere partijen werkstukken met complexere vormen. Reinigen van licht aangehechte olievlekken |

| Sproeireiniging | Benzine, kerosine, lichte dieselolie, chemische reinigingsoplossingen, trichloorethyleen en alkalische oplossing | Goed reinigingseffect, hoge productiviteit hoog, betere arbeidsomstandigheden, complexer apparatuur | Voor middelgrote en grote productieseries, niet geschikt voor complexe vormen. Reiniging van sterk aangehecht vuil en halfvaste olievlekken |

| Dampfase reiniging | Trichloorethyleendamp | Goed reinigingseffect, complexere apparatuur, hoge eisen aan arbeidsbescherming | Kleine en middelgrote werkstukken. Goed voor het reinigen van matig vastzittende olievlekken, effectief in het verwijderen van vuil |

| Ultrasone reiniging | Benzine, kerosine, lichte dieselolie, chemische reinigingsoplossingen en trichloorethyleen | Goed reinigingseffect, hoge productiviteit; complexer onderhoud en beheer van apparatuur | Voor kleine en middelgrote werkstukken met hoge reinigingsvereisten, vaak gebruikt voor eindreiniging van werkstukken |

| Gecombineerde dompel- en sprayreiniging | Benzine, kerosine, lichte dieselolie, chemische reinigingsoplossingen, trichloorethyleen en alkalische oplossing | Goed reinigingseffect, hoge productiviteit; groot vloeroppervlak voor reinigingsapparatuur, complexer onderhoud en beheer | Voor serieproductie, complexe vormen en werkstukken met hoge reinigingsvereisten. Reiniging van olievlekken en halfvaste olievlekken |

| Gecombineerde reiniging met damp-dompeling, damp-spray of damp-dompeling-spray | Trichloorethyleenoplossing en trichloorethyleendamp | Zelfde als hierboven, maar iets lagere productiviteit | Geschikt voor reiniging in dampfase, kleine werkstukken met hoge reinigingsvereisten. Kan olievlekken reinigen, vooral het gecombineerde damp-dompel-spuittype, dat kan reinigt sterk aangehecht vuil, met goed vuilverwijderingseffect |

(2) Reinigingsoplossingen

1) Oplosmiddelen op aardolie

Oplosmiddelen op basis van petroleum zijn gemakkelijk op te slaan en te formuleren als roestwerende middelen en zijn een traditionele reinigingsoplossing. Bij het gebruik van deze reinigingsoplossingen moet rekening worden gehouden met brandpreventie en veiligheidsmaatregelen voor ventilatie.

Veel gebruikte oplosmiddelen op basis van aardolie zijn benzine, kerosine en lichte dieselolie. Voor speciale vereisten kunnen vergelijkbare organische oplosmiddelen zoals ethanol en aceton worden gebruikt.

Industriële benzine en gewone benzine worden voornamelijk gebruikt voor het reinigen van vet, vuil en algemeen aangehechte mechanische onzuiverheden, geschikt voor werkstukken van staal en non-ferrometalen; vliegtuigbenzine wordt gebruikt voor het reinigen van werkstukken van hoge kwaliteit.

De toepassing van lampkerosine en lichte dieselolie is vergelijkbaar met die van benzine, maar hun reinigende werking is minder goed dan die van benzine. Ze drogen langzamer na het schoonmaken, maar zijn veiliger dan benzine.

Om te voorkomen dat het werkstuk gaat roesten, kan een kleine hoeveelheid (zoals 1% tot 3% in massa) roestwerende olie van het verdringingstype of roestwerende additieven worden toegevoegd aan petroleumoplosmiddelen. Roestwerende oliën van het verdringingstype zijn onder andere 201, FY-3 en 661. Roestwerende benzine kan ook zelf worden samengesteld; de formule voor roestwerende benzine staat in tabel 2.

Deze roestwerende benzine heeft een sterk reinigend vermogen, kan handzweet, anorganische zouten, vet enz. verwijderen en biedt een tussentijdse roestbescherming voor staal, koperlegeringen en andere werkstukken. Tegelijkertijd moeten operators hun handen insmeren met "vloeibare handschoenen" om te voorkomen dat handzweet de werkstukken doet roesten en dat de handen geïrriteerd raken door benzine, kerosine, diesel enz.

Tabel 2 Formule voor roestwerende benzine

| Component | Massafractie (%) |

| Natriumsulfaat uit aardolie | 1 |

| Span-80 | 1 |

| Laurylalcohol acylamide | 1 |

| 1% benzotriazool alcoholoplossing | 1 |

| Gedestilleerd water | 2 |

| Nr. 200 benzine | 94 |

Petroleumoplosmiddelen worden over het algemeen bij kamertemperatuur gebruikt. Als verwarming nodig is, mag de olietemperatuur voor lampkerosine niet hoger zijn dan 40°C en voor oplosmiddelkerosine niet hoger dan 65°C. Directe verwarming van de tank met vlammen is niet toegestaan. Voor mechanische olie, turbineolie en transformatorolie mag de olietemperatuur niet hoger zijn dan 120°C.

2) Alkalische oplossingen

Bij het bereiden van alkalische oplossingen kan een kleine hoeveelheid oppervlakteactieve schoonmaakmiddelen worden toegevoegd om het reinigingsvermogen te verbeteren. Let op bij het reinigen met alkalische oplossingen: dikke olievlekken moeten eerst weggeveegd worden; werkstukken met verschillende materiaaleigenschappen mogen niet samen gereinigd worden; na het reinigen moeten werkstukken afgespoeld of schoongespoeld worden met water en gedroogd worden. Gangbare formules van alkalische oplossingen, procesparameters en toepasbaarheid staan in Tabel 3.

Tabel 3 Gangbare formules van alkalische oplossingen, procesparameters en toepasbaarheid

| Samenstelling/(g/L) | Belangrijkste procesparameters | Toepasselijkheid |

| Natriumhydroxide 50-55 Natriumfosfaat 25-30 Natriumcarbonaat 25-30 Natriumsilicaat 10-15 | Reinigingstemperatuur 90-95°C Dompel- of sproeireiniging Reinigingstijd 10min | Stalen werkstukken, met sterk aangehechte olievlekken of kleine hoeveelheden onoplosbare olievlekken en onzuiverheden |

| Natriumhydroxide 70-100 Natriumcarbonaat 20-30 Natriumfosfaat 20-30 | Reinigingstemperatuur 90-95°C Dompel- of sproeireiniging Reinigingstijd 7-10min | Werkstukken van nikkel-chroom gelegeerd staal |

| Natriumhydroxide 5-10 Natriumfosfaat 50-70 Natriumcarbonaat 20-30 | Reinigingstemperatuur 80-90°C Dompel- of sproeireiniging Reinigingstijd 5-8min | Werkstukken van staal en koperlegeringen |

| Natriumhydroxide 5-10 Natriumfosfaat ≈50 Natriumsilicaat ≈30 | Reinigingstemperatuur 60-70°C Dompel- of sproeireiniging Reinigingstijd ≈5min | Werkstukken van aluminium en aluminiumlegeringen |

3) Chemische reinigingsoplossingen

Chemische reinigingsoplossingen bevatten oppervlakte-actieve stoffen, ook wel emulgatoren genoemd, die een goed reinigend vermogen hebben voor vet en in water oplosbaar vuil. Deze reinigingsoplossingen zijn eenvoudig te bereiden, stabiel en duurzaam, niet giftig, niet brandbaar, veilig in gebruik, goedkoop en sommige chemische reinigingsoplossingen hebben ook bepaalde tussentijdse roestpreventiemogelijkheden, waardoor ze zeer geschikt zijn voor tussentijdse procesreiniging tijdens assemblage. Er zijn veel formules voor chemische reinigingsoplossingen; veelgebruikte formules voor chemische reinigingsoplossingen, procesparameters en toepasbaarheid staan in tabel 4.

Tabel 4 Gebruikelijke formules voor chemische reinigingsoplossingen, procesparameters en toepasbaarheid

| Samenstelling en massafractie (%) | Belangrijkste procesparameters | Toepasselijkheid |

| 105 reinigingsmiddel 0,5 6501 reinigingsmiddel 0,5 Restant water | Reinigingstemperatuur 85°C Spuitdruk 0,15MPa Reinigingstijd 1min | Stalen werkstukken. Voornamelijk voor het reinigen van olievlekken en mechanische onzuiverheden die voornamelijk bestaan uit machineolie |

| 664 schoonmaakmiddel 2-3 Restant water | Reinigingstemperatuur 75°C Onderdompelen en wassen, op en neer bewegen Wastijd 3~4min | Stalen werkstukken. Niet geschikt voor het wassen van non-ferro metalen werkstukken zoals koper en zink. Hoofdzakelijk voor het reinigen van stearinezuur, paraffine, vaseline, enz. |

| 6501 reinigingsmiddel 0,2 6503 reinigingsmiddel 0,2 Triëthanolamine-oleaat 0,2 Restant water | Reinigingstemperatuur 35~45℃ Ultrasone reiniging (werkfrequentie 17~21kHz) Reinigingstijd 4~8min | Precisiebewerkte stalen werkstukken. Reinigen van minerale olie en slijppastaresten die chroomoxide enz. bevatten. |

| 6503 reinigingsmiddel 0,5 TX-10 reinigingsmiddel 0,3 Polyethyleenglycol (relatieve molecuulmassa ongeveer 400) 0,2 Dibutylftalaat 0,2 Trinatriumfosfaat 1,5 - 2,5 Restant water | Reinigingstemperatuur 35~45℃ Ultrasone reiniging (werkfrequentie 17~21kHz) Reinigingstijd 4min | Precisiebewerkte stalen werkstukken. Voornamelijk voor reiniging Vet |

| 664 reinigingsmiddel 0,5 Pingping Jia schoonmaakmiddel 0,3 Triëthanolamine 1,0 Oliezuur 0,5 Polyethyleenglycol (relatieve molecuulmassa ongeveer 400) 0,2 Restant water | Reinigingstemperatuur 75~80℃ Onderdompelen en wassen, op en neer bewegen Reinigingstijd 1min | Precisiebewerkte stalen werkstukken. Zeer sterk vermogen om vet te reinigen |

4) Trichloorethyleen

Trichloorethyleen heeft voordelen zoals een hoge ontvettingsefficiëntie, een goed reinigingseffect en onbrandbaarheid. Met toevoeging van geschikte stabilisatoren kan het non-ferrometalen werkstukken zoals aluminium- en magnesiumlegeringen reinigen. De reinigingsapparatuur is echter relatief complex en vereist een goed ventilatiesysteem en een terugwinsysteem voor de reinigingsvloeistof. Er moet ook aandacht worden besteed aan de corrosiepreventie van werkstukken en reinigingstanks.

Trichloorethyleen is een sterk oplosmiddel met een laag kookpunt, dat gemakkelijk verdampt en condenseert. Het heeft een hoge dampdichtheid en wordt niet gemakkelijk verspreid, waardoor het geschikt is voor reiniging met damp. Het kan ook worden gebruikt voor dompelreiniging, sproeireiniging of een combinatie van de drie reinigingsmethoden. Wanneer het wordt gebruikt voor ultrasone reiniging, is het bijzonder geschikt voor het reinigen van instrumentonderdelen, optische elementen en elektronische componenten met hoge kwaliteitseisen.

Daarnaast is er ultrasoon reinigen. Het mechanisme van ultrasoon reinigen is het introduceren van ultrasone trillingen in de reinigingsvloeistof, waardoor een groot aantal cavitatiebelletjes in de reinigingsvloeistof verschijnen, die geleidelijk groeien en dan plotseling instorten.

Wanneer de bellen in elkaar klappen, produceren ze microgolven vanuit het midden naar buiten toe, met een druk die honderden of zelfs duizenden atmosferen kan bereiken, wat de verwijdering van olievlekken die aan het werkstuk vastzitten bevordert. Tegelijkertijd verbetert en versnelt de sterke oscillatie van de cavitatiebellen de emulgatie en solubilisatie van de reinigingsvloeistof op de olievlekken, waardoor het reinigingsvermogen wordt verbeterd.

(3) Keuze van reinigingsmethoden

De selectie van reinigingsmethoden en bijbehorende reinigingsapparatuur en -vloeistoffen moet gebaseerd zijn op specifieke omstandigheden zoals de productieschaal in de fabriek, de batchgrootte, de afmetingen van de werkstukstructuur, de vormkenmerken, de reinheidsvereisten, het materiaal en de omstandigheden voorafgaand aan de reiniging.

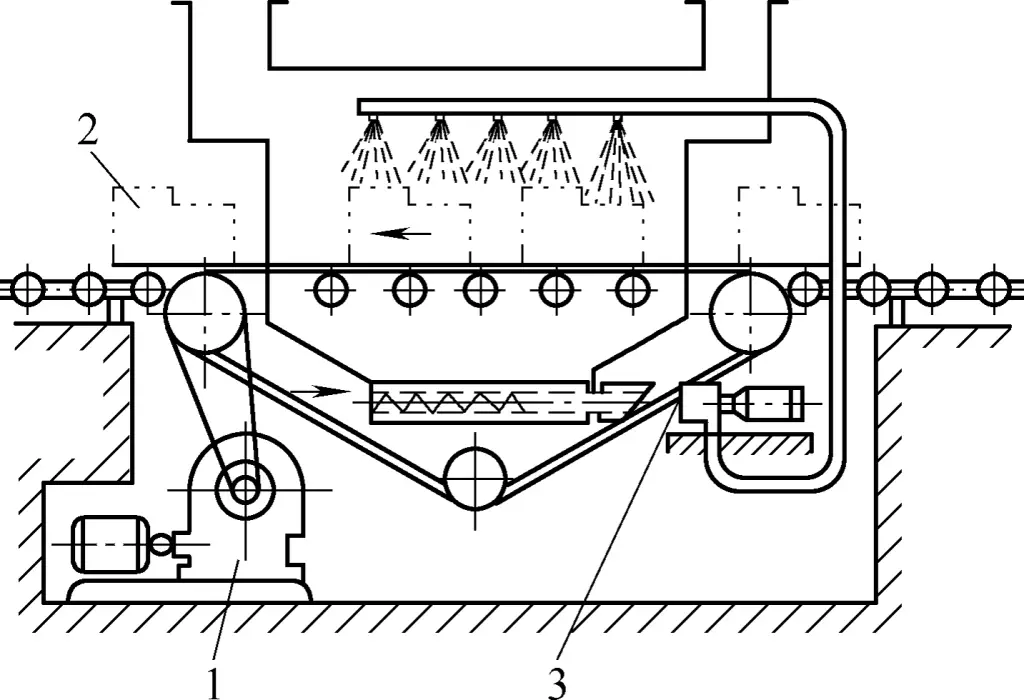

Voor de productie van grote batches met een hoge productie-efficiëntie moet reinigingsapparatuur worden gekozen die daarbij past, met een continue werking op basis van transportbanden, continue invoer en uitvoer en zelfs het gebruik van geavanceerde automatische besturingstechnologie, zoals de reinigingsmachine in Figuur 9.

1-Elektromotor

2-Werkstuk

3-Circulatiepomp

Het kan ook worden uitgerust met enkele robotarmen en automatische afstelling en telling, terugwinning en behandeling van reinigingsvloeistof, automatische inspectiefeedback en andere regelsystemen. Voor grotere werkstukken en kleine batches kunnen draaischijven of vaste reinigingskamers worden gebruikt, waarbij vanuit verschillende posities verschillende hoeken worden geselecteerd om reinigingsvloeistof op het werkstuk te spuiten met behulp van reinigingssproeiers.

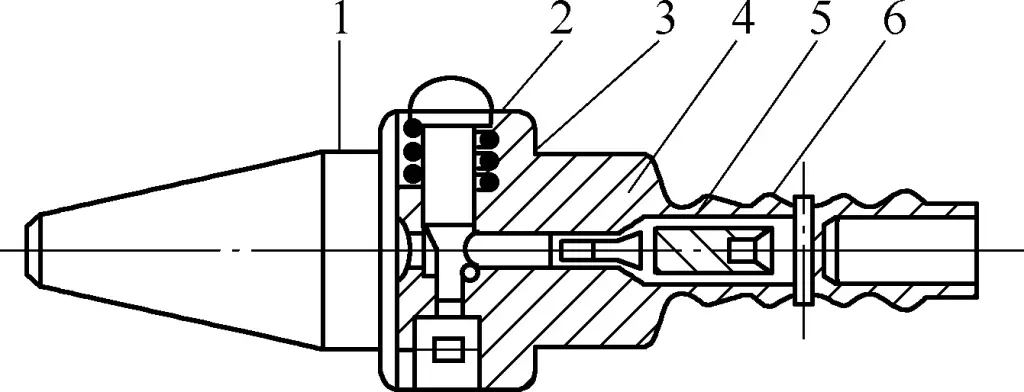

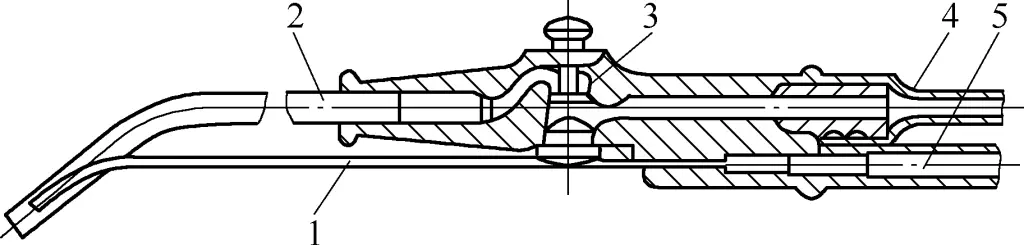

Tijdens het reinigen kan het werkstuk naar behoefte worden gedraaid. Stop na het reinigen met spuiten en gebruik perslucht om schoon en droog te blazen. De structuur van de persluchtsproeier wordt getoond in Figuur 10; de reinigingssproeier wordt getoond in Figuur 11.

1 mondstuk

2-Schakelaar

3-Voorjaar

4-Drukstang

5-Conische klep

6-lichaam

1-spuitbus met afwasmiddel

2-Sproeibuis voor perslucht

3-Schakelaar

4-Afvoer van perslucht

5-Afwasmiddelpijp

Voor kleine werkstukken met sterke olievlekhechting moet eerst een dompel- of sproeireiniging worden uitgevoerd. Om de reinigingskwaliteit te verbeteren en de reinigingstijd te verkorten, worden vaak verschillende reinigingsvloeistoffen gebruikt, met aparte tanks voor opeenvolgende reiniging, waarbij elke tank zich richt op verschillende aspecten van olievlekverwijdering.

Voor werkstukken met grotere afmetingen en massa wordt vaak lokale reiniging gebruikt. Het werkstuk kan voor de reiniging gedeeltelijk worden ondergedompeld in een ultrasone reinigingstank; er kunnen ook speciale constructies worden gemaakt op basis van de vorm van grote werkstukken of de vereisten van lokale reinigingsgebieden om lokale reiniging te bereiken.

Voor werkstukken met zeer complexe vormen of gaten en groeven van verschillende grootte kan ultrasone reiniging met verschillende trillingsfrequenties worden gebruikt. Bij het reinigen moet een schone omgeving worden aangehouden en moeten de processpecificaties strikt worden gevolgd, wat erg belangrijk is voor een veilige productie.

(4) Voorzorgsmaatregelen voor het reinigen van onderdelen

1) De onderdelen moeten grondig gereinigd worden voor ze in elkaar worden gezet. Voordat de onderdelen in elkaar worden gezet, moeten restanten gietzand, spanen, roest, enz. op de onderdelen grondig worden verwijderd. Plaatsen die gemakkelijk vuil vasthouden, zoals gaten en groeven, moeten bijzonder zorgvuldig worden gereinigd en bramen en scherpe randen moeten worden verwijderd. Sommige onderdelen, zoals de binnenkant van behuizingen, moeten na het reinigen worden gelakt.

Als de reiniging niet grondig gebeurt, zal dit de montagekwaliteit en levensduur van de machine beïnvloeden. Schuifgeleiders kunnen bijvoorbeeld sneller slijten door achtergebleven zanddeeltjes en spanen tussen de parallelle oppervlakken en er kunnen zelfs ernstige ongelukken gebeuren, zoals het vastlopen van de geleider.

2) Besteed aandacht aan het reinigen van spanen die ontstaan tijdens het assemblageproces. Tijdens het assemblageproces moeten sommige onderdelen extra worden bewerkt, zoals boren, ruimen van paspengaten en schroefdraadtappen. De ontstane spanen moeten worden verwijderd. Indien nodig moeten extra bewerkingen buiten de assemblagelocatie worden uitgevoerd om te voorkomen dat er spanen op de bijbehorende oppervlakken vallen.

3) Beschadig de originele precisie niet bij het reinigen van belangrijke aansluitende oppervlakken. Roest en opgedroogde verf op bewerkte oppervlakken kunnen worden verwijderd met vijlen, schrapers en schuurpapier. Bij belangrijke pasvlakken moet u extra voorzichtig zijn tijdens het reinigen om te voorkomen dat de oorspronkelijke precisie wordt beschadigd.

4) Beschadig geen onderdelen tijdens het reinigen. Zorg ervoor dat u tijdens het reinigen geen onderdelen beschadigt. Als er lichte deuken of bramen zijn, kunnen deze worden gerepareerd met een slijpsteen of schraper en vervolgens opnieuw worden gereinigd.

5) Gebruik geen benzine om rubberen onderdelen te reinigen. Om vervorming van rubberen onderdelen zoals afdichtringen te voorkomen, is het ten strengste verboden deze met wasbenzine te reinigen. Gebruik voor het reinigen reinigingsvloeistof of alcohol.

6) Gebruik geen katoengaren om wentellagers schoon te maken. Bij het reinigen van wentellagers moet gereedschap zoals borstels worden gebruikt en geen katoengaren om te voorkomen dat katoenvezels in het lager komen en de montagekwaliteit beïnvloeden.

7) Voorkom secundaire contaminatie van gereinigde onderdelen. Veeg onderdelen die al gereinigd zijn niet terloops af tijdens de montage, omdat dit de onderdelen gemakkelijk kan vervuilen en secundaire verontreiniging kan veroorzaken.

Na het reinigen moeten de onderdelen kunnen drogen van oliedruppels voordat ze in elkaar worden gezet om te voorkomen dat vervuiling door olie de reinheid van de assemblage aantast. Als gereinigde onderdelen niet onmiddellijk worden gemonteerd, moeten maatregelen worden genomen om langdurige blootstelling te voorkomen, waardoor stof de onderdelen zou kunnen verontreinigen.

8) Vergeet niet om smeerolie toe te voegen en de nodige aanpassingen te doen voor de montage. Paarvlakken moeten over het algemeen met olie worden gesmeerd voordat ze worden geassembleerd, anders kunnen er tijdens de assemblage verschijnselen optreden zoals krassen op de paarvlakken. Bij bewegende verbindingsmembranen kan het niet smeren gemakkelijk leiden tot weerstand in de beweging, versnelde slijtage of zelfs het vervagen van het oppervlak door gebrek aan smering.

Bramen als gevolg van bewerkingen op onderdelen en deuken als gevolg van botsingen tijdens de procesoverdracht worden vaak gemakkelijk over het hoofd gezien, waardoor de assemblageprecisie wordt beïnvloed. Daarom moet er aandacht worden besteed aan het herstellen van deze defecten op onderdelen tijdens assemblage.