Plaatmetaal buigen is een andere vorm van plaatmetaal vormen, voornamelijk via de plaatmetaal buigmachine om lineair buigen van het plaatmetaal uit te voeren, geschikt voor het verwerken van smalle en lange lineaire onderdelen. De buigverrichting van de buigmachine steunt op de hogere en lagere buigende matrijzen vast op de ram en de lijst te voltooien.

I. Buigapparatuur en -gereedschap

Afhankelijk van de verschillende buigmethoden heeft de plaatbuigmachine twee vormen: buigen en persen, meestal respectievelijk buigmachines en persen genoemd. Momenteel is de meest gebruikte buigmachine de hydraulische plaatbuigmachine.

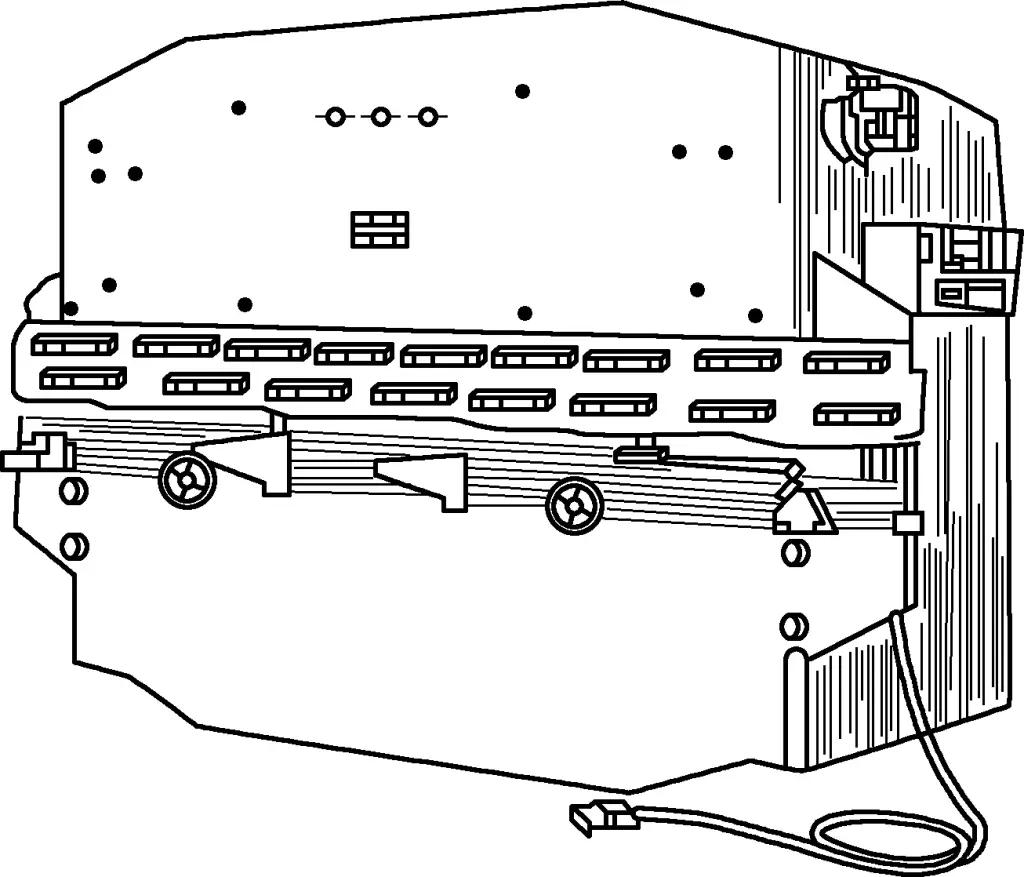

Zoals getoond in Figuur 1 is de structuur van de W67Y-160 type plaatbuigmachine als volgt: W staat voor buigmachine, 67 staat voor plaatbuigpers, Y staat voor de code voor hydraulische overbrenging en 160 betekent dat de nominale druk van de pers 160 kN is. De plaatbuigmachine bestaat uit een frame, ram, werktafel en hydraulische cilinder. Tijdens het gebruik wordt olie onder hoge druk gebruikt als krachtbron, waarbij de hydraulische cilinder en zuiger de ram en matrijs bewegen, waardoor het buigen van het plaatmetaal wordt voltooid.

Met de ontwikkeling van computerbesturingstechnologie, traditionele buigmachines voor plaatmetaal zijn geleidelijk opgewaardeerd naar CNC. De slagaanpassing van de ram en de achterste stopperpositionering worden meestal elektrisch snel en handmatig fijn afgesteld en zijn vaak uitgerust met digitale weergaveapparatuur en optionele CNC-systemen om de achterste stopper en ramslag automatisch te regelen.

De positioneringsnauwkeurigheid van dit CNC-mechanisme kan over het algemeen ±0,1 mm of hoger zijn, waardoor continu snel buigen van werkstukken met meerdere verschillende buighoeken mogelijk is, wat de productie-efficiëntie aanzienlijk verbetert.

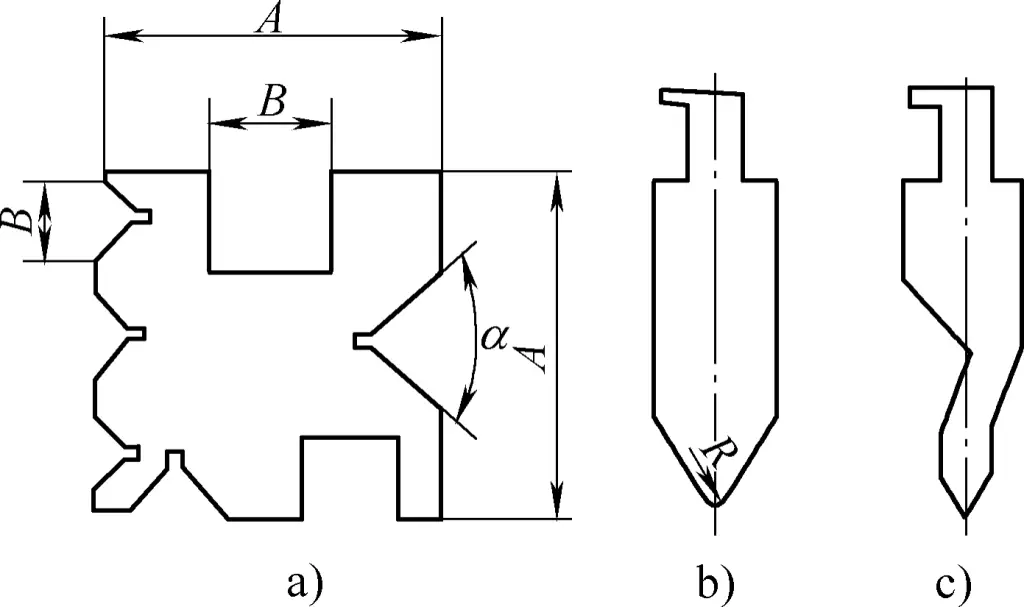

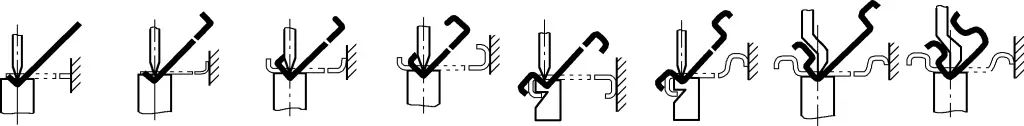

Ongeacht het type apparatuur dat wordt gebruikt voor het buigen van plaatwerk, wordt de bewerking voornamelijk uitgevoerd door middel van buigmatrijzen die op de buigmachine zijn geïnstalleerd. De op de buigmachine geïnstalleerde buigmatrijzen kunnen worden onderverdeeld in twee categorieën: algemene en speciale matrijzen. Figuur 2 toont de eindvormen van algemene buigmatrijzen.

a) Algemene concave matrijs

b) Rechte arm stoot

c) Gebogen arm pons

De bovenste matrijs is meestal V-vormig, met twee types: rechte arm en gebogen arm. De bovenste matrijs met een kleinere hoek wordt gemaakt op 15°, en de hoekradius van de bovenste matrijs bestaat uit verschillende vaste afmetingen om een set te vormen, die kan worden vervangen volgens de behoeften van het werkstuk.

De ondermatrijs heeft meestal verschillende vaste groeven aan de vier zijden om zich aan te passen aan het buigen van onderdelen door de bewerkingsmachine, meestal V-vormig, maar sommige zijn rechthoekig, waardoor stompe en scherpe hoekonderdelen kunnen worden gebogen. De lengte van de onderste matrijs is meestal gelijk aan of iets langer dan de werktafel. De hoogte van de bovenste en onderste matrijs moet worden bepaald op basis van de sluithoogte van de bewerkingsmachine. Bij het gebruik van buigmatrijzen is de buighoek van de gebogen onderdelen meestal minder dan 18°.

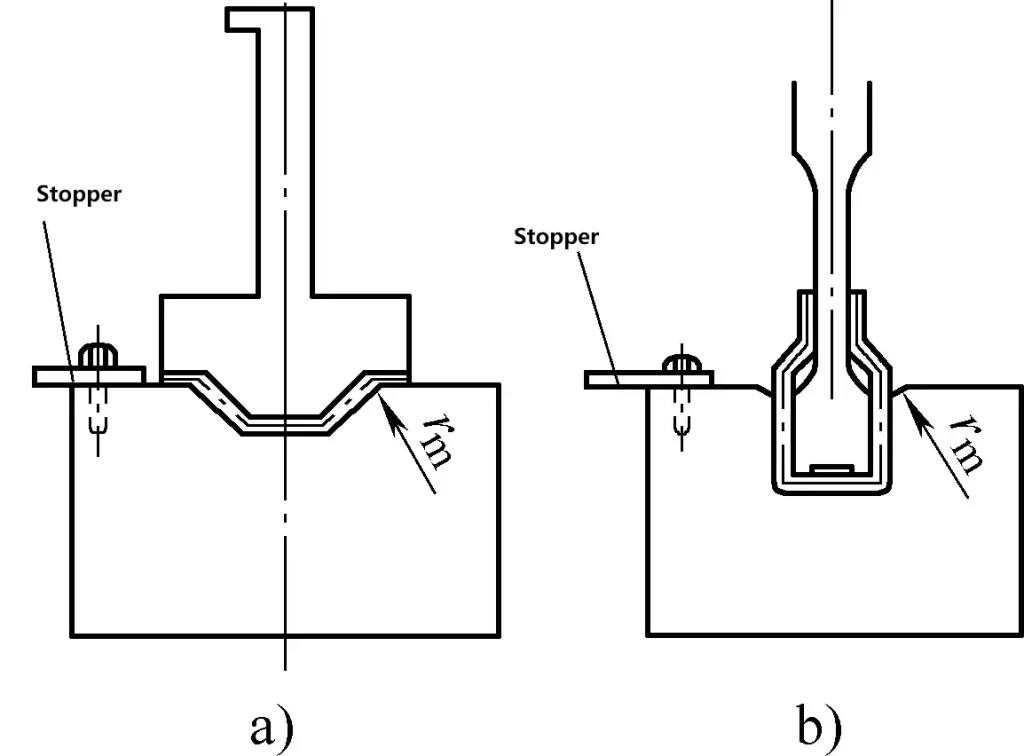

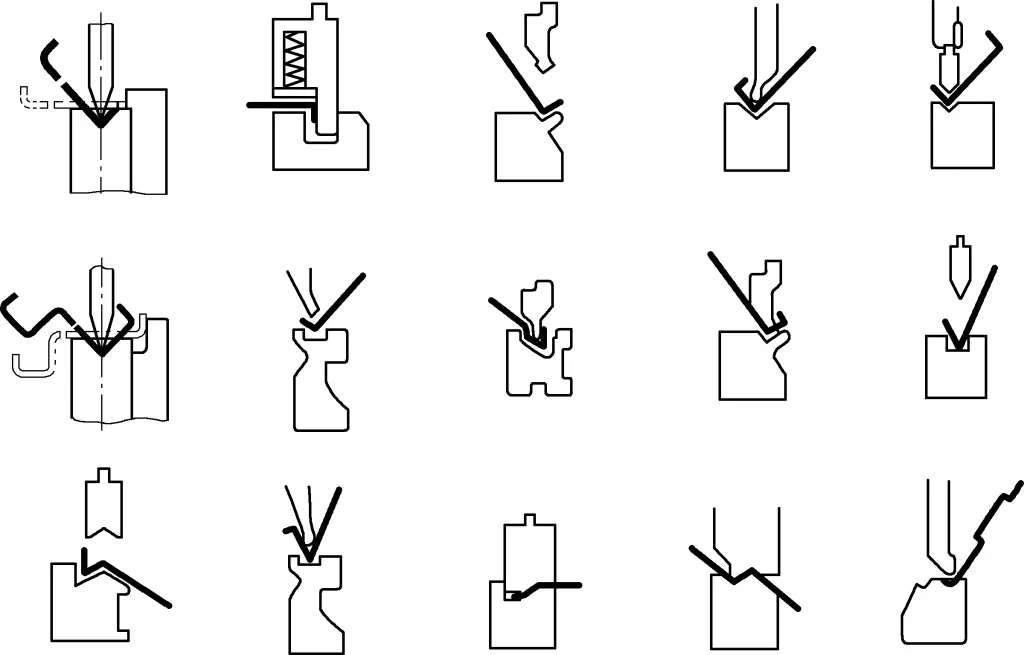

Voor buigonderdelen met grote productievolumes of speciale vormen, moeten speciale buigmatrijzen worden gebruikt. Speciale buigvormen kunnen worden gebruikt in combinatie met algemene buigvormen of voor het buigen van afzonderlijke onderdelen. Afbeelding 3 toont speciale buigmatrijzen die worden gebruikt op buigmachines.

Met behulp van de speciale matrijs getoond in figuur 3a kan eenmalig vormen van meerdere buigpunten worden bereikt, wat zeer efficiënt is. De matrijs getoond in Figuur 3b is een speciale buigmatrijs gebruikt voor het laatste proces. Omdat het onderdeel een kleine opening heeft, kan de algemene buigmatrijs alleen het buigen van de vorige processen voltooien.

II. Buigbewerkingstechnieken

Ongeacht welk type buigmachine of buigmatrijs wordt gebruikt, de volgende werkmethodes moeten worden gevolgd tijdens het buigen.

1. Werkstappen en methodes van de buigmachine

Voordat de buigmachine in gebruik wordt genomen, moeten de volgende voorbereidingen worden getroffen: verwijder obstakels van de werktafel en rond de machine en smeer de machine; controleer of alle onderdelen van de machine goed functioneren en repareer eventuele problemen onmiddellijk, vooral om te controleren of het voetpedaal soepel is. Gebruik de machine niet als deze continu draait.

Over het algemeen kan de buigmachine worden bediend volgens de volgende methoden en stappen:

1) Laat de ram van de buigmachine in de laagste stand zakken en stel het laagste punt van de ram zo in dat de sluithoogte tot de werktafel 20-50 mm groter is dan de totale hoogte van de bovenste en onderste buigmatrijs.

2) Breng de ram omhoog en installeer de bovenste en onderste matrijs. De algemene procedure is om eerst de onderste matrijs op de werktafel te plaatsen, dan de ram te laten zakken en de bovenste matrijs te installeren. Houd bij het installeren van de bovenste matrijs beide uiteinden parallel en duw de bovenste matrijs naar de middelste positie van de ram vanaf één uiteinde van de matrijssleuf van de ram terwijl u beweegt, waarbij u zorgt voor een uitgebalanceerde kracht op de machine.

Om te voorkomen dat de bovenste matrijs valt en de onderste matrijs of handen verwondt tijdens de installatie, plaats je meerdere houten blokken op de onderste matrijs, bij voorkeur meerdere houten staven met dezelfde diameter. Dit voorkomt niet alleen bovenstaande ongelukken, maar wanneer de bovenste matrijs wordt ondersteund door de houten stangen, loopt deze ook parallel bij het duwen van de bovenste matrijs, wat moeite bespaart en de veiligheid garandeert.

3) Activeer het stelmechanisme van de ram, zodat de bovenste matrijs in de sleuf voor de onderste matrijs terechtkomt, en verplaats de onderste matrijs om de middellijn van de bovenste matrijs uit te lijnen met de middellijn van de sleuf voor de onderste matrijs, en zet vervolgens de onderste matrijs vast.

Op dit moment is de onderste matrijs op sommige buigmachines, voor een gemakkelijke installatie en afstelling van de bovenste en onderste matrijs, ook ontworpen als een ondermatrijs en een ondermatrijsassemblage, verbonden door een U-vormige inkeping. Hoewel deze vorm handig is voor latere vervanging van de matrijs, moeten bij de eerste installatie en afstelling nog steeds de bovenstaande stappen worden gevolgd.

4) Hef de ram op, pas het stopmechanisme aan de achterkant van de werktafel aan volgens de buiggrootte, zodat de bovenste matrijsopening samenvalt met de buiglijn van het plaatmetaal. Als de apparatuur een digitale display of CNC-functie heeft, kan de elektrische afstelling worden gebruikt, waarbij de positioneringsgrootte direct wordt weergegeven of via programmering wordt geregeld. Als de apparatuur geen elektrische aanpassingsfunctie heeft, kan handmatige aanpassing worden gebruikt voor het positioneren van de grootte tijdens het buigen.

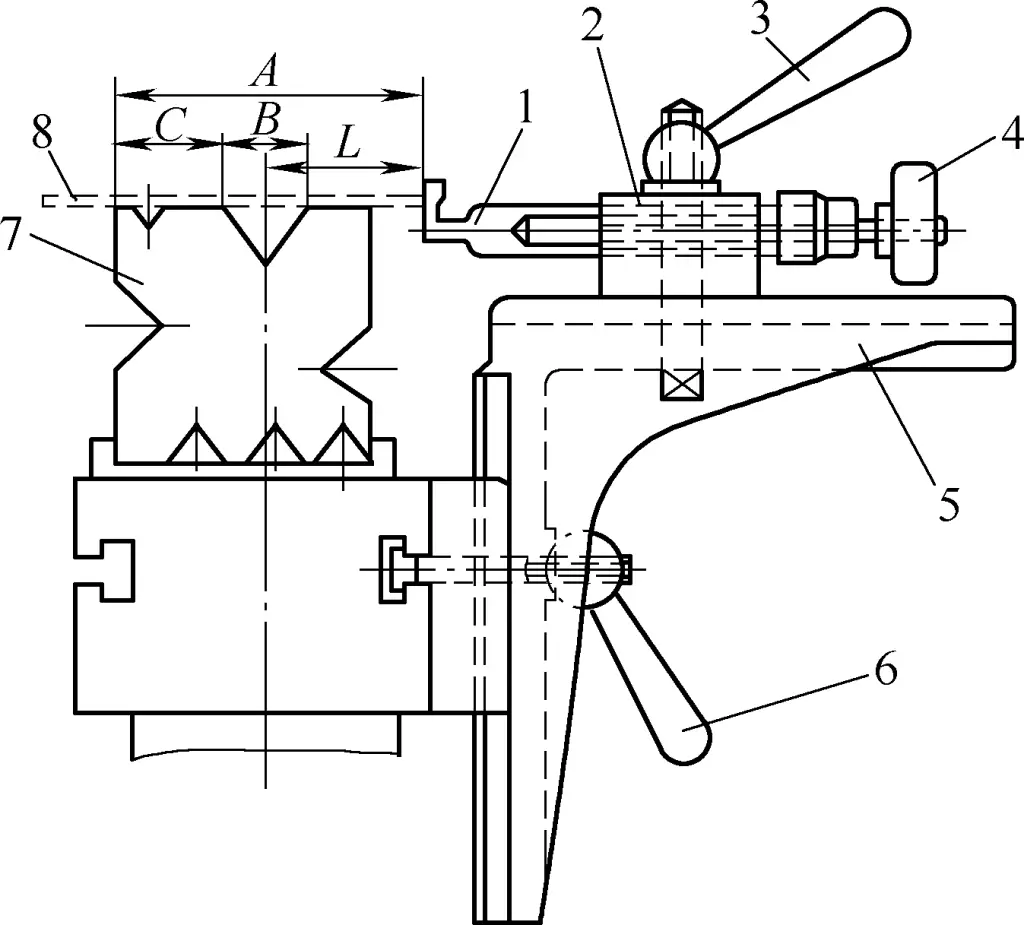

De structuur van het achteraanslagmechanisme van de buigmachine is weergegeven in figuur 4, waarbij de beugel 5 in de T-sleuf aan de zijkant van de werkbank is bevestigd met de bevestigingshendel 6 en op en neer kan worden versteld. De ram 2 kan langs de beugel 5 heen en weer bewegen om zich aan de vereiste positie aan te passen. Als de afstellingshoeveelheid klein is, kan de achteraanslagplaat 1 ook heen en weer worden versteld met de fijnstelmoer 4 en worden vastgezet met de bevestigingshendel 3.

1-Achteraanslag Stopper

2-Ram

3, 6-Handgreep

4-Fijnafstemmingsmoer

5-beugel

7-Lager matrijs

8-Blank

Markeer tijdens het werk over het algemeen de A waarde [A=L+B/2+C, waarbij A de afstand (mm) is van de zijkant van de onderste matrijs tot de achteraanslagplaat; B de breedte van de groef van de onderste matrijs (mm); C de afstand (mm) van de zijkant van de onderste matrijs tot de rand van de groef van de onderste matrijs; L de afstand (mm) van de buiglijn tot de rand van de blenk]. De A waarde moet goed worden afgesteld na een proefbuiging en de buigmaat kan alleen worden bepaald na kwalificatie bij de eerste inspectie, zelfinspectie en speciale inspectie.

5) Pas de buighoek naar wens aan. Om aan de eisen te voldoen, is het eenvoudig om de buighoek aan te passen door de diepte van de bovenste matrijs in de onderste matrijs aan te passen. Over het algemeen kan dit worden bepaald door een paar keer proef te buigen met afvalmateriaal.

2. Buigvolgorde

Voor onderdelen die meerdere buigingen vereisen om gevormd te worden, wordt de buigvolgorde over het algemeen van buiten naar binnen uitgevoerd, d.w.z. eerst de hoeken aan de uiteinden buigen en dan de middelste delen buigen. Bovendien moet bij de vorige buiging rekening worden gehouden met een betrouwbare positionering voor de volgende buiging en mag de volgende buiging het eerder gevormde deel niet beïnvloeden, zoals getoond in Figuur 5.

3. Gebruikelijke buigmethoden

Het gebruik van een algemene buigmachine met enkele speciale matrijzen voor het buigen is niet alleen snel in de productie, maar ook zeer economisch. Daarom wordt het veel gebruikt in de productie.

Figuur 6 toont de gebogen onderdelen en hun buigmatrijzen voor het buigen van gemeenschappelijke randen.

4. Voorzorgsmaatregelen tijdens buigwerkzaamheden

Let tijdens het buigen op de volgende zaken:

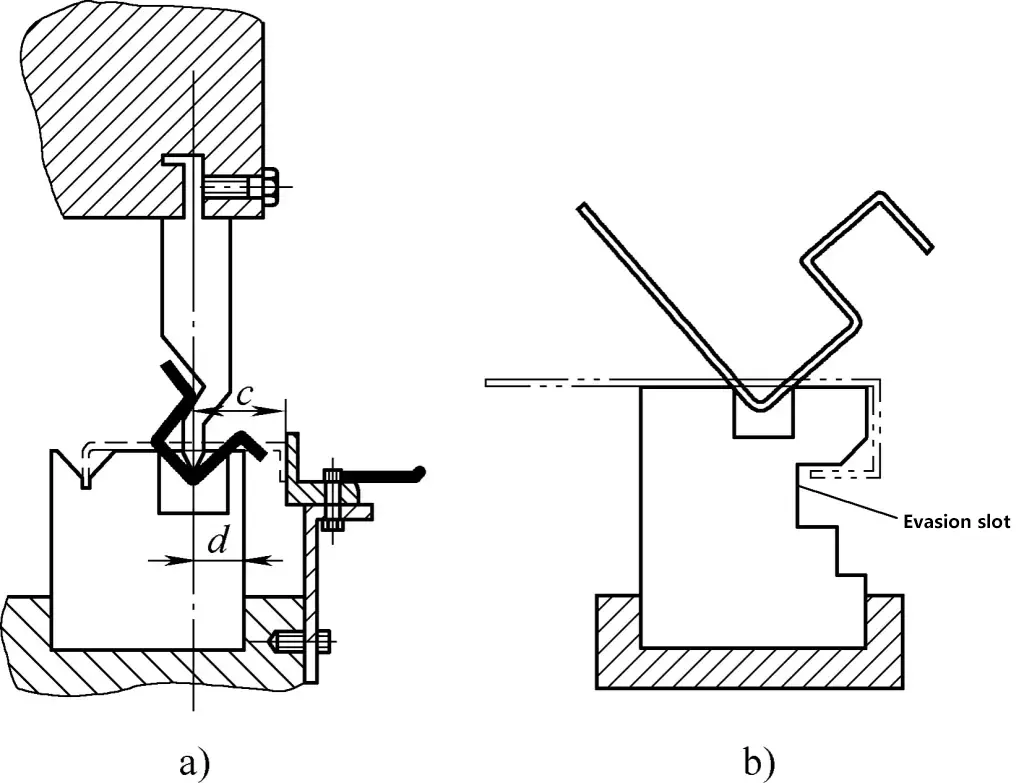

1) Bij het buigen van vormstukken die al een randbuiging hebben, mag de afstand van het middelpunt van de groef van de onderste matrijs tot de rand niet groter zijn dan de lengte van de rechte rand van het gebogen deel, zoals te zien is in Figuur 7a, de afmeting d moet kleiner zijn dan de afmeting c; anders kan de vorm niet worden geplaatst. Bij het buigen van halffabrikaten die in een haakvorm zijn gebogen, moet een ondermatrijs met een reliëfgroef worden gebruikt, zoals getoond in Figuur 7b.

2) De keuze van de bovenste matrijs moet ook gebaseerd zijn op de vorm en grootte van het onderdeel. De radius van het afgeronde uiteinde van de bovenste matrijs moet iets kleiner zijn dan de buigradius van het onderdeel. Over het algemeen wordt een type met rechte arm gebruikt, maar als er interferentie optreedt met het type met rechte arm, moet er een bovenmatrijs met gebogen arm worden gebruikt.

3) Bij het buigen van complexe onderdelen met meerdere hoeken met behulp van universele mallen, zijn aanpassingen aan de achteraanslagplaat en veranderingen van de bovenste en onderste matrijs nodig op basis van het aantal buigingen, de buigradius en de vorm van de onderdelen.

De buigvolgorde is erg belangrijk, omdat deze niet alleen de structuur van de mal en de hoeveelheid gebogen onderdelen beïnvloedt, maar soms ook bepaalt of het onderdeel gemaakt kan worden. Het algemene principe is om in volgorde van buiten naar binnen te buigen, dus eerst de buitenhoeken buigen en dan de binnenhoeken. Bij de vorige buiging moet rekening worden gehouden met een betrouwbare positionering voor de volgende buiging en de volgende buiging mag de vorm van de vorige buiging niet beïnvloeden.

4) Als je een universele buigmatrijs gebruikt om onderdelen te buigen op een buigmachine, moet de breedte van de onderste matrijsgroef B (zie afbeelding 2) groter zijn dan twee keer de som van de binnenste buigradius R en de materiaaldikte t, plus een speling van 2 mm, d.w.z. B>2(t+R)+2, zodat het voorwerp niet wordt geblokkeerd of inkepingen en krassen produceert tijdens het buigen.

Om de buigkracht te verminderen, moet voor harde materialen een bredere groef worden gekozen, terwijl voor zachtere materialen een smallere groef moet worden gekozen, omdat een grote groef de rechte rand in een boogvorm kan buigen.