De bepaling van het procesplan voor de verwerking van plaatmetalen onderdelen heeft niet alleen te maken met de vorm en precisie van de verwerkte onderdelen en de structurele uitrusting van de onderneming, maar ook met het materiaal van de onderdelen. Zelfs voor materialen met dezelfde sterkteklasse zal de verwerkingstechnologie worden beïnvloed door verschillen in hun chemische samenstelling, wat een directe invloed heeft op de productie en verwerking van plaatwerkonderdelen. Daarom is het noodzakelijk om de technologische kenmerken van de verwerking van verschillende materialen te analyseren en te begrijpen.

I. Verwerkbaarheid van metaalmaterialen

Voor verschillende metalenHun verwerkbaarheid varieert. Voor plaatbewerking materialen wordt hun verwerkbaarheid voornamelijk gemeten met behulp van procesprestatietests en procesprestatie-indicatoren.

1. Proces prestatietest

De test van de procesprestaties simuleert direct een specifieke werkelijke vervormingsmethode om kleine monsters te vormen. Aangezien de spannings- en rektoestanden fundamenteel hetzelfde zijn, kunnen de testresultaten de kracht en vervormingscondities van het materiaal in het werkelijke proces nauwkeuriger weergeven, waardoor de testresultaten onder specifieke processen relatief nauwkeurig zijn.

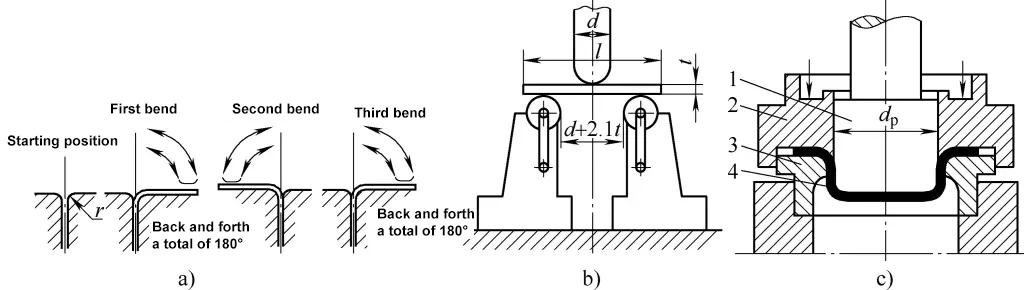

(1) Buig- en dieptrekproeven

De buig- en dieptrekproeven worden vaak gebruikt in de werkelijke productie om de lokale buig- en trekrekeigenschappen van plaatmaterialen te evalueren.

a), b) Buigtest

c) Dieptrektest

1-stoot

2-Houder

3-Die

4-Blank

Bij de buigtest in afbeelding 1a wordt een staaf in een speciaal ontworpen klem geklemd en heen en weer gebogen, afwisselend 90° naar rechts en naar links, totdat de staaf breekt of het opgegeven aantal buigingen bereikt, afhankelijk van de technische voorwaarden. Hoe kleiner de buigradius r en hoe vaker het gebogen wordt, hoe beter de vormprestaties. Deze test wordt voornamelijk gebruikt om plaatmetaal met een dikte van minder dan 2mm te evalueren.

Het testapparaat getoond in Figuur 1b wordt gebruikt om de buigprestaties van dikkere plaatmaterialen te evalueren. Hoe kleiner de buigdiameter d van de stempel, hoe groter de buighoek en hoe beter de buigprestaties van het plaatmateriaal. Deze test kan de buigprestaties van plaatmateriaal met een dikte van minder dan 4 mm beoordelen.

De Swift dieptrektest in de vorm van een cup, getoond in figuur 1c, is een methode voor het evalueren van de dieptrekprestaties van plaatmaterialen door te zoeken naar de Limit Drawing Ratio (LDR) (Dmax/dp). De ponsdiameter dp is 32,50 mm met een hoekradius van 4,5 tot 5,5 mm, toepasbaar op plaatdiktes van 0,32 tot 1,3 mm of 0,45 tot 1,86 mm.

Bij het dieptrekken van vlakke voorvormen met verschillende diameters wordt de diameter van de voorvorm meestal gewijzigd in stappen van 0,025 voor de trekverhouding, en de limiet-trekverhouding (LDR) wordt gedefinieerd als de verhouding van de maximale diameter van de voorvorm Dmax die een bekervormig onderdeel kan produceren zonder te barsten tot de ponsdiameter dp. Daarnaast moet het juiste bereik voor de blenkhouderkracht worden bepaald om de invloed op de LDR-waarde te minimaliseren.

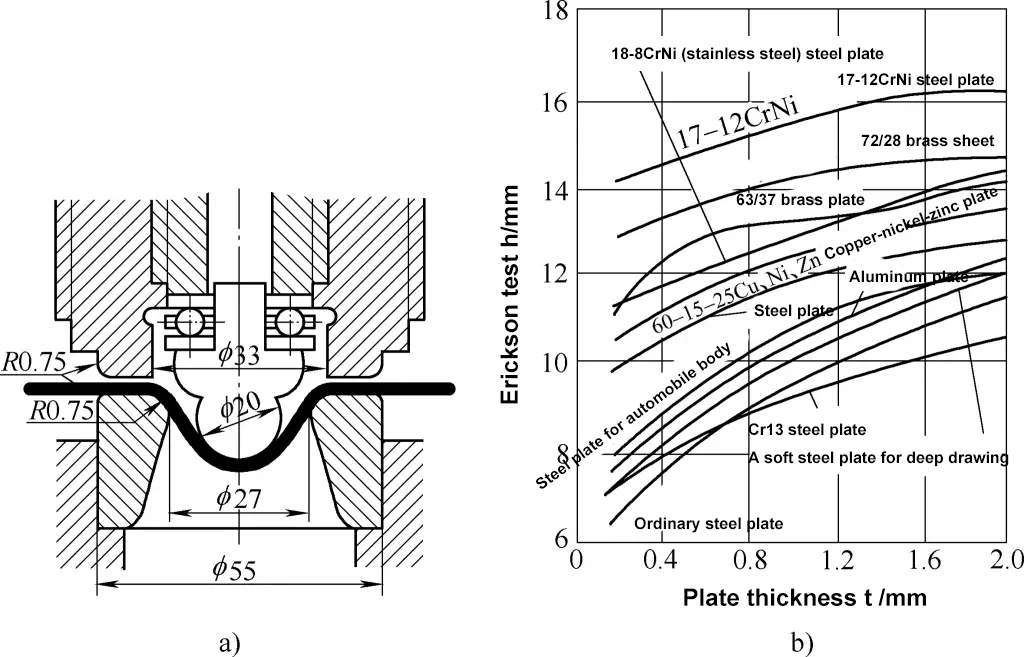

(2) Uitbollingstest

De Erichsen opbollingstest en de hydraulische opbollingstest worden gebruikt om de opbollingseigenschappen van verschillende metalen platen te evalueren. Figuur 2 toont het apparaat voor de Erichsen opbollingstest (zie figuur 2a) en de standaard Erichsen grenswaarde (zie figuur 2b), een internationaal veel gebruikte testmethode.

a) Bollingstest

b) Standaard Erichsen-waarde

ISOR149 specificeert dat de pons een bolstraal van ϕ20mm heeft, de binnendiameter van de matrijs ϕ27mm is, de buitendiameter ϕ55mm is, de hoekradii van de pons en matrijs beide 0,75mm zijn en de dikte van de blenkhouder groter is dan 20mm met een buitendiameter van ϕ55mm. De test is van toepassing op plaatdiktes van 0,5 tot 2,0 mm en de afstand van het kuiltje tot de rand van het proefstuk moet minimaal 45 mm zijn.

GB/T4156-2007 specificeert een bolstraal van R10mm, zonder specifieke vereisten voor de blenkhoudergrootte. De proefstukgrootte is 70mm×80mm en andere parameters zijn hetzelfde als de internationale standaard. De test is van toepassing op plaatdiktes ≤2mm, of 2-4mm indien nodig, met een testsnelheid van 5-20mm/min.

2. Procesprestatie-indicatoren

Het vermogen van een materiaal om zich aan te passen aan verschillende stempelvormmethoden wordt de stempelvormbaarheid genoemd. Een goede stempelvormbaarheid betekent dat het materiaal gemakkelijk stempelbewerkingen kan ondergaan, de grens van vervorming in één keer kan worden bereikt. stempelproces en de totale grensvervorming zijn groot, de productiviteit is hoog, de kosten zijn laag en het is gemakkelijker om gestempelde onderdelen van hoge kwaliteit te verkrijgen. De vervormbaarheid van plaatmetaal voor stempelen is een veelomvattend concept en stempelproces prestaties omvatten scheurvastheid, vormvastheid en vormvastheid.

Scheurvastheid heeft te maken met de maximale vervorming die het plaatmateriaal kan ondergaan in verschillende stempelprocessen, bekend als de vervormingsgrens. Hoe beter de vervormbaarheid van het materiaal, hoe beter de scheurweerstand en hoe hoger de vervormingsgrens.

Matrijsconformiteit verwijst naar het vermogen van het plaatmateriaal om consistent te zijn met de vorm van de matrijs tijdens het koudpersen. Tijdens het vervormingsproces kan de plaat als gevolg van verschillende factoren geometrische defecten ontwikkelen zoals interne rimpels, krommingen, inzakkingen en uitstulpingen, die de matrijsconformiteit verminderen.

Vormvastheid verwijst naar het vermogen van het onderdeel om zijn vorm te behouden nadat het uit de matrijs komt. Van de factoren die vormvastheid beïnvloeden, is terugvering de belangrijkste. Na het ontvormen treden vaak grote vormfouten op door overmatige terugvering. Matrijsconformiteit en vormvastheid zijn cruciale factoren bij het bepalen van de maatnauwkeurigheid van het onderdeel.

De volgende mechanische prestatie-indicatoren kunnen de stempelprestaties van materialen vanuit verschillende invalshoeken weergeven:

(1) Uniforme rek δb

Gelijkmatige rek δb verwijst naar de rek op het moment dat de nekvorming begint tijdens de trekproef. Het geeft het vermogen van het materiaal aan om een uniforme of stabiele vervorming te ondergaan.

In het algemeen wordt het stempelen omvormen meestal uitgevoerd binnen het bereik van uniforme vervorming van het plaatmateriaal, dus δb heeft een directe betekenis voor het stempelen. Hoe groter δb is, hoe groter de grensvervorming van het materiaal, wat gunstiger is voor stansen.

(2) Opbrengststerkteverhouding (σs/σb)

De vloeigrensverhouding is een uitgebreide indicator die de stempelprestaties van materialen weergeeft. Een kleinere vloeigrensverhouding wijst op een groter verschil tussen de vloeigrens σs en de uiterste sterkte σbwaardoor een breder bereik van plastische vervorming mogelijk is, wat alle soorten stempelvervormingen ten goede komt.

(3) Verhardingsindex n

De verhardingsindex n geeft de mate van verharding van een materiaal aan tijdens koude plastische vervorming. Hoe groter de waarde van n, hoe groter het uithardingseffect, wat gunstig is voor vervormingen van het rek-type.

De toename van de vervormingsweerstand door versteviging kan de verzwakking van de draagkracht compenseren door de plaatselijke vermindering van de dwarsdoorsnede door uitrekken. Dit voorkomt verdere ontwikkeling van plaatselijke geconcentreerde vervorming, vergroot het vervormingsgebied en maakt het uniform, waardoor de vervormingsgraad toeneemt.

(4) Dikte richtingscoëfficiënt γ

De dikterichtingscoëfficiënt γ verwijst naar de verhouding van de breedtespanning εb aan de dikterek ε1 tijdens de trekproef van een plaatmonster. Daarom wordt het ook de plastische vervormingsverhouding genoemd. Bij het stempelen is het over het algemeen gewenst dat vervorming optreedt in de vlakke richting van de plaat, terwijl significante veranderingen in de dikterichting niet gewenst zijn.

Wanneer de γ waarde groter is dan 1, geeft dit aan dat de vervorming in de breedterichting groter is dan in de dikterichting. Hoe groter de γ waarde, hoe gunstiger het is om de stempelvormlimiet van de plaat te verhogen.

De platen die gebruikt worden in stansprocessen zijn allemaal gewalste materialen. Door de invloed van de vezelstructuur zijn hun mechanische eigenschappen niet consistent in alle richtingen. Daarom wordt de dikte richtingscoëfficiënt genomen als het gemiddelde van monsters uit verschillende richtingen als standaard.

(5) Planaire anisotropie Δγ

Wanneer experimentele monsters worden genomen vanuit verschillende richtingen binnen het vlak van de plaat, zullen de mechanische en fysische eigenschappen die in de experimenten worden gemeten verschillen. Deze anisotropie van mechanische en fysische eigenschappen in het vlak van de plaat wordt vlakke anisotropie genoemd, weergegeven door Δγ. De grootte van de vlakke anisotropie kan gemeten worden door het gemiddelde verschil in de dikte richtingscoëfficiënt in verschillende richtingen.

De aanwezigheid van vlakke anisotropie Δγ in de plaat resulteert vaak in het verschijnen van oren bij de monding van diepgetrokken delen. De grootte en positie van de oren zijn gerelateerd aan Δγ, zodat Δγ ook wel de oorparameter wordt genoemd. Oren kunnen de vorm en maatnauwkeurigheid van onderdelen beïnvloeden, waardoor indien nodig een extra bijsnijdproces nodig is.

II. Procesprestaties van gewone plaatmaterialen

Inzicht in en analyse van de procesprestaties van plaatmaterialen is van groot belang voor het formuleren van de verwerkingstechnieken van plaatwerkonderdelen en de specificaties van de productie. Hieronder staan de procesprestatiekenmerken van enkele veelgebruikte plaatmaterialen.

1. Procesprestaties van gewoon koolstof constructiestaal

Over het algemeen worden gewone koolstof constructiestalen (zoals Q195, Q215, Q235) en hoogwaardige koolstof constructiestalen (zoals 08, 10F, 20) het meest gebruikt voor plaatwerkonderdelen. De vervormingsprocessen voor zowel koud als warm vervormen, gas snijden, koolstof boog gutsen, vlam richten, enz. zijn redelijk volwassen geworden. Afgezien van vormbeperkingen door een grotere materiaaldikte of de maximumtemperatuur bij verwarming, zijn er weinig andere beperkingen.

Bij het verwerken van dikkere platen, om de mate van vervorming te verhogen en de vervormingsweerstand van de plaat te verminderen, worden vaak warmvervormings- of dieptrekprocessen gebruikt waarbij de blenk plaatselijk wordt verwarmd. Verhitting in bepaalde temperatuurbereiken moet echter worden vermeden. Bijvoorbeeld, het verwarmen van koolstofstaal tot 200-400°C resulteert in rekveroudering (waar insluitsels neerslaan op de glijvlakken van de korrelgrens), waardoor de plasticiteit afneemt en de vervormingsweerstand toeneemt. Dit temperatuurbereik wordt de blauwe brosheidszone genoemd, waar de eigenschappen van het staal verslechteren, waardoor het vatbaar wordt voor brosse breuk en een karakteristiek blauw breukvlak vertoont. Een ander ongunstig temperatuurbereik ligt tussen 800-950°C, bekend als de hete brosheidszone, waar de plasticiteit ook afneemt.

Daarom moet er tijdens het dieptrekproces van de plaat speciaal op worden gelet dat de werkelijke vervormingstemperatuur tijdens het warmpersen niet binnen de zones voor blauwe brosheid of warme brosheid valt. Tijdens het gebruik moet de positionering van de verwarmingsapparatuur ten opzichte van de pers in aanmerking worden genomen voor de invloed ervan op de vervormingstemperatuur en moeten koelventilatoren voorzichtig worden gebruikt om het optreden van blauwe en warme brosheid te voorkomen.

2. Procesprestaties van gelegeerd staal

De gelegeerde staalsoorten die gewoonlijk gebruikt worden voor de productie van constructiedelen van plaatstaal zijn meestal laaggelegeerde constructiestaalsoorten met hoge sterkte zoals Q345 (oude kwaliteit 16Mn) en Q390 (oude kwaliteit 15MnV), met de volgende procesprestaties van deze staalsoorten:

(1) Q345

Q345 staal wordt meestal geleverd in warmgewalste toestand en heeft geen warmtebehandeling nodig. Vooral voor gewalste materialen met een dikte van minder dan 20 mm zijn de mechanische eigenschappen zeer hoog, zodat het over het algemeen direct na het warmpersen wordt gebruikt. Voor staalplaten dikker dan 20 mm kan een normaliserende behandeling worden toegepast om de vloeigrens en slagvastheid bij lage temperatuur te verbeteren.

Bovendien zijn de snijdprestaties vergelijkbaar met die van gewoon constructiestaal met een laag koolstofgehalte. Hoewel er een tendens is tot verharding binnen 1 mm van de gasgesneden rand, omdat het verharde gebied erg smal is, kan dit worden geëlimineerd door lassen. Daarom is mechanische afwerking van gasgesneden randen niet nodig en kunnen de randen direct worden gelast.

De prestaties van koolstofbooggutsen zijn ook vergelijkbaar met die van gewoon constructiestaal met een laag koolstofgehalte. Hoewel er een verhardingstendens is binnen de gegutste rand, is het verharde gebied smal genoeg om te worden geëlimineerd door lassen, zodat geen mechanische nabewerking nodig is op de gegutste rand. Het resultaat is praktisch hetzelfde als de hardheid van de las na mechanische behandeling gevolgd door lassen.

Vergeleken met Q235 heeft Q345 staal een vloeigrens van meer dan 345 MPa, die hoger is dan die van Q235. De vervormingskracht voor koudvervormen is dus groter dan die voor Q235 staal. Voor warmgewalste dikke materialen kan de koudvervorm eigenschap sterk verbeterd worden door normaliseren of gloeien. Wanneer de plaatdikte echter een bepaalde drempel bereikt (t≥32mm), is het noodzakelijk om een warmtebehandeling uit te voeren voor spanningsontlasting na het koudvervormen.

Wanneer Q345 staal wordt verhit tot boven 800°C, bereikt het goede warmvervormingseigenschappen, maar de verhittingstemperatuur mag niet hoger zijn dan 900°C, omdat oververhitting kan optreden, wat kan leiden tot een afname van de slagvastheid van het staal.

Bovendien veranderen de mechanische eigenschappen van Q345 staal na drie vlamverhittings- en watergekoelde behandelingen niet significant en behoudt het dezelfde weerstand tegen brosse breuk als het oorspronkelijke basismateriaal. Dit betekent dat het staal met de vlam kan worden rechtgetrokken, maar het rechttrekken met de vlam is niet geschikt voor constructies die worden blootgesteld aan dynamische belastingen.

(2) Q390

De scheren en koude buigeigenschappen van dunnere Q390 staalplaten zijn vergelijkbaar met die van Q345 staal. Bij warmgewalste platen met een dikte t≥25 mm kunnen kleine scheurtjes als gevolg van koudverharding zich echter gemakkelijk verbergen op de afgeschuinde randen. Deze scheurtjes kunnen ontstaan voordat het staal de fabriek verlaat, dus de kwaliteitsinspecties moeten worden versterkt. Als ze worden aangetroffen, moeten deze scheurtjes worden verwijderd door ze met gas te snijden of mechanisch te bewerken.

Bovendien zijn dikkere warmgewalste platen van Q390 staal gevoelig voor scheuren tijdens het koud walsen. Een normaliserende behandeling bij 930-1000°C kan hun plasticiteit en taaiheid verbeteren, waardoor ze beter koud kunnen walsen.

Bovendien heeft dit type staal goede warmvervormings- en warmrichteigenschappen. Tijdens het warmvervormen bij een verhittingstemperatuur van 850-1100°C hebben meerdere verhittingsronden weinig effect op de vloeigrens. Bovendien biedt het goede gutsprestaties bij het snijden met gas en betrouwbare gutseigenschappen bij koolstofbooglucht, zonder nadelige effecten op de prestaties van de lasverbinding.

3. Proceseigenschappen roestvrij staal

Er zijn vele soorten roestvast staal. Door verschillen in chemische samenstelling en metallografische structuur variëren de mechanische eigenschappen, chemische kenmerken en fysische eigenschappen van roestvast staal sterk, wat de toepassing van roestvast stalen materialen in verwerkingstechnieken bemoeilijkt.

In de plaatbewerking zijn er twee veelgebruikte soorten roestvast staal:

Categorie A: Martensitisch roestvrij staal, zoals 12Cr13, 20Cr13, 30Cr13 en 40Cr13.

Categorie B: Austenitisch roestvast staal, zoals 12H18N9Ti en 12H18N9.

De twee bovengenoemde soorten roestvrij staal hebben de volgende proceseigenschappen:

1) Om een goede plasticiteit te bereiken, moet het materiaal zacht worden, dus is een warmtebehandeling nodig. De verwekingswarmtebehandeling voor roestvast staal van categorie A is gloeien en voor roestvast staal van categorie B is dat afschrikken.

2) In verweekte toestand vertonen beide categorieën roestvast staal goede mechanische eigenschappen voor verwerking, met name voor stempelvervormingsprocessen. Ze zijn geschikt voor stempelen in basisvormprocessen. Vergeleken met gewoon koolstofstaal zijn de materiaaleigenschappen van roestvast staal echter heel anders. Zelfs voor roestvrijstalen materialen die ontworpen zijn voor dieptrekken, is de anisotrope karakteristiek van verticale plasticiteit veel lager dan die van gewoon koolstofstaal.

Bovendien worden er door de hoge vloeigrens en de sterke werkharding gemakkelijk rimpels gevormd tijdens het dieptrekproces. De buig- en tegengestelde buigvervormingen die optreden bij de afgeronde hoeken van de matrijs resulteren vaak in terugvering, wat kan leiden tot deuken of kromtrekken op de zijwanden van het onderdeel. Daarom vereist dieptrekken van roestvast staal hoge klemkrachten en zorgvuldige aanpassingen aan de matrijs.

Vanwege de intense werkharding van roestvast staal, die leidt tot rimpels tijdens het dieptrekken, moeten de volgende maatregelen worden genomen tijdens de bewerkingen om het succes van het proces te garanderen:

Over het algemeen is tussengloeien nodig na elke dieptrekgang, omdat roestvast staal niet zoals zacht staal 3 tot 5 dieptrekgangen kan ondergaan voordat tussengloeien nodig is. Over het algemeen is na elke dieptrekbewerking een tussengloeiing nodig.

② Voor diepgetrokken onderdelen met grote vervormingen moet onmiddellijk na het laatste vervormingsproces een spanningsontlastende warmtebehandeling worden uitgevoerd om scheuren te voorkomen. De specificaties voor een spanningsvrije warmtebehandeling zijn als volgt: verhitting van roestvast staal van categorie A tot 250-400°C of van roestvast staal van categorie B tot 350-450°C, gevolgd door 1-3 uur wachten bij deze temperaturen.

Het gebruik van warme dieptrekmethoden kan betere technische en economische resultaten opleveren. Bijvoorbeeld, het verwarmen van 12H18N9 roestvast staal tot 80-120°C kan werkharding en restspanning verminderen, de mate van vervorming bij dieptrekken verhogen en de trekverhouding verminderen. Het verwarmen van austenitisch roestvast staal tot hogere temperaturen (300-700°C) verbetert de eigenschappen van het stempelproces echter niet verder.

④ Bij het dieptrekken van complexe onderdelen moet apparatuur zoals hydraulische persen of standaard hydraulische machines worden gebruikt om ervoor te zorgen dat de vervorming optreedt bij een relatief lage treksnelheid (0,15-0,25 m/s), wat goede resultaten oplevert.

3) Vergeleken met koolstofstaal of non-ferrometalen, is een ander kenmerk van het stempelen van roestvrij staal de hoge vervormingskracht en aanzienlijke elastische terugvering. Om te voldoen aan de eisen voor maatnauwkeurigheid en vormnauwkeurigheid van gestanste onderdelen, is het daarom soms nodig om extra bij te snijden, recht te trekken en de nodige warmtebehandelingen uit te voeren.

4) De vloeigrens varieert sterk tussen verschillende soorten austenitisch roestvast staal, dus er moet voor worden gezorgd dat de verwerkingsapparatuur de belasting tijdens het snijden en vormen aankan.

4. Proceseigenschappen van non-ferrometaalmaterialen en -legeringen

Aangezien non-ferrometaalmaterialen en hun legeringen in contact komen met het matrijsoppervlak tijdens het vormen, worden er hoge eisen gesteld aan de gladheid van het matrijsoppervlak.

(1) Koper en koperlegeringen

Veel gebruikt koper en koperlegeringen zijn puur koper, messing en brons. Zuiver koper en messingkwaliteiten H62 en H68 hebben goede stempeleigenschappen, waarbij H62 een meer uitgesproken werkharding vertoont dan H68.

Brons wordt gebruikt voor corrosiebestendige, veer- en slijtvaste onderdelen en er zijn aanzienlijke verschillen in prestaties tussen de verschillende kwaliteiten. Over het algemeen is de stansbaarheid van brons slechter dan die van messing en ondergaat brons een intensievere koudeharding dan messing, waardoor veelvuldig tussengloeien nodig is.

De meeste messing en brons zijn goed te stampen in hete toestand (600-800°C), maar verhitting brengt veel ongemakken met zich mee bij de productie. Bovendien ondervinden koper en veel koperlegeringen een aanzienlijke vermindering in plasticiteit bij 200-400°C in vergelijking met kamertemperatuur, daarom wordt warm stempelen over het algemeen niet gebruikt.

(2) Aluminiumlegeringen

Veelgebruikte aluminiumlegeringen voor plaatwerkonderdelen zijn aluminium-mangaan- of aluminium-magnesiumlegeringen, koper-aluminiumlegeringen, aluminium-magnesium-siliciumlegeringen, enz.

Het effect van warmtebehandeling van aluminium-mangaan of aluminium-magnesium legeringen (gelijk aan de oude benaming van roestvast aluminium) is slecht en hun sterkte kan alleen worden verhoogd door koudvervormen. Ze hebben een matige sterkte en een uitstekende plasticiteit en corrosiebestendigheid. Koper-aluminiumlegeringen (gelijk aan de oude benaming van hard aluminium) en aluminium-magnesium-siliciumlegeringen (gelijk aan de oude benaming van gesmeed aluminium) zijn warmtebehandelbare legeringen.

De aluminium-magnesium-silicium legering heeft een relatief hoge sterkte in de hete toestand, zwakke warmtebehandeling versterkende effecten en uitstekende plasticiteit in gegloeide toestand, waardoor het geschikt is voor stempelen en smeedprocessen. Koper-aluminiumlegeringen hebben een hogere sterkte en goede versterkende effecten tijdens een warmtebehandeling.

Aluminium-mangaan- of aluminium-magnesiumlegeringen kunnen maximale plasticiteit bereiken door gloeien. Koper-aluminiumlegeringen en aluminium-magnesium-siliciumlegeringen kunnen maximale plasticiteit bereiken door zowel gloeien als afschrikken. Na het afschrikken vertonen ze een hoge plasticiteit en voordelige uitgebreide mechanische eigenschappen voor het stempelen, waardoor ze beter te verwerken zijn dan in de gegloeide toestand.

De versterkende warmtebehandeling van koper-aluminiumlegeringen en aluminium-magnesium-siliciumlegeringen heeft een kenmerk: ze worden na het afschrikken geleidelijk sterker. Dit fenomeen wordt "verouderen" genoemd. De ontwikkeling van veroudering-verharding heeft een bepaald proces en de snelheid van ontwikkeling varieert voor verschillende soorten legeringen.

Vanwege de verouderingsverouderingskarakteristiek van deze aluminiumlegeringen, moet het stempelen van dergelijke legeringen worden voltooid voordat het verouderingsproces is voltooid, wat over het algemeen verwerking binnen 1,5 uur na afschrikken vereist.

In aluminiumlegeringen vertonen aluminium-magnesiumlegeringen een sterke koudversteviging. Daarom moeten bij de productie van complexe onderdelen met dit materiaal meestal 1-3 tussengloeibeurten worden uitgevoerd en na het dieptrekken is een laatste gloeibehandeling nodig om de interne spanningen te elimineren.

Om de verwerkingstechnologie te verbeteren, gebruikt de productie ook een warm stempelproces voor aluminiumlegeringen. Warm stempelen wordt vaak toegepast op materialen die koudverhard zijn. Nadat de materialen zijn opgewarmd tot 100-200°C, blijft een deel van de koudversteviging behouden, terwijl de plasticiteit wordt verbeterd, waardoor een grotere stempelvervorming en een hogere maatnauwkeurigheid van de gestempelde onderdelen mogelijk is.

Tijdens het warm stempelen moet de verwarmingstemperatuur strikt gecontroleerd worden. Als de temperatuur te laag is, kunnen er scheuren ontstaan op de gestanste onderdelen; als de temperatuur te hoog is, kan de sterkte sterk afnemen en kunnen er ook scheuren ontstaan.

Tijdens het stempelproces heeft de stempel de neiging om oververhit te raken. Wanneer deze een bepaalde temperatuur overschrijdt, veroorzaakt dit de stempelmateriaal aanzienlijk zachter worden, wat leidt tot gebroken dieptrekonderdelen. Door de stempeltemperatuur onder 60°C te houden, kan de vervormingsgraad bij warm dieptrekken verbeterd worden. Bij warm dieptrekken moet een speciaal samengesteld hittebestendig smeermiddel gebruikt worden.

(3) Titanium en titaniumlegeringen

Titaan en titaanlegeringen hebben een slechte verwerkbaarheid, hoge sterkte, grote vervormingskrachten en een sterke koudversteviging. Op een paar kwaliteiten na die gebruikt kunnen worden voor het stansen van onderdelen met kleine vervorming, zijn de meeste afhankelijk van warmvervormen. De verwarmingstemperatuur voor dieptrekken is relatief hoog (300-750°C) en varieert voor verschillende kwaliteiten. Een te hoge verhittingstemperatuur kan materiaalbrosheid veroorzaken, wat schadelijk is voor het stansen.

Titanium is een chemisch zeer reactief element en de temperaturen die nodig zijn voor de combinatie met elementen zoals zuurstof, waterstof en stikstof zijn niet hoog. De verbindingen die gevormd worden met zuurstof, waterstof en stikstof zijn de belangrijkste oorzaken van verbrossing, dus het verhitten van titanium en titaniumlegeringen is aan strikte beperkingen onderhevig.

Voor verwerking bij hoge temperatuur moet dit gebeuren in een beschermende gasomgeving of met een volledig gesloten verpakking voor algehele verwarming. Bij de productie van gestanste onderdelen uit titanium en titaniumlegeringen moet de stanssnelheid zo laag mogelijk worden gehouden.

Daarnaast kunnen mechanische methoden worden gebruikt voor het snijden van titanium, zoals zagen, hogedruk watersnijden, snijden op een draaibank en buizensnijmachines. De zaagsnelheid moet laag zijn en gassnijmethodes zoals autogeen snijden mogen nooit worden gebruikt. Slijpen met een slijpschijf is ook ongeschikt omdat dit kan leiden tot verontreiniging van de snijkant door gassen. Ook overmatige bramen op de snede moeten worden verwijderd in een later ontbraamproces.

Buizen uit titanium en titaniumlegeringen kunnen koud gebogen worden, maar ze hebben een uitgesproken terugveringseffect. De terugvering bij kamertemperatuur is meestal 2-3 keer groter dan bij roestvast staal. Daarom is het controleren van de terugvering belangrijk bij het koudbuigen van titanium buizen. Bovendien mag de buigradius van titanium buizen niet kleiner zijn dan 3,5 keer de buitendiameter van de buis.

Tijdens het koudbuigen kan de binnenkant van de buis worden gevuld met gedroogd rivierzand, dat wordt samengeperst met een houten of koperen hamer om plaatselijke onrondheid of rimpels te voorkomen. Bij koud buigen met een buizen buigen machine. Bij warmbuigen moet de voorverwarmingstemperatuur tussen 200-300°C liggen.

Als een flens van 90° nodig is, moet deze in stappen worden geperst met drie sets mallen van 30°, 60° en 90° om scheuren te voorkomen.