1. De boog raken

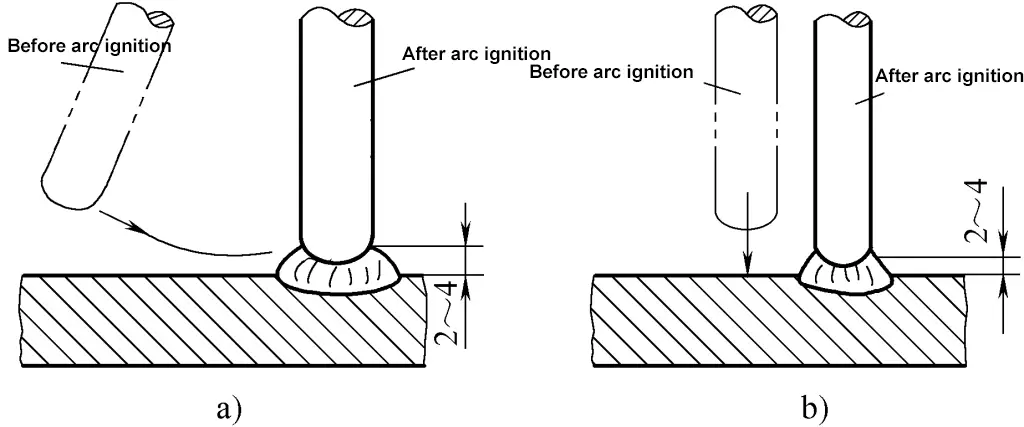

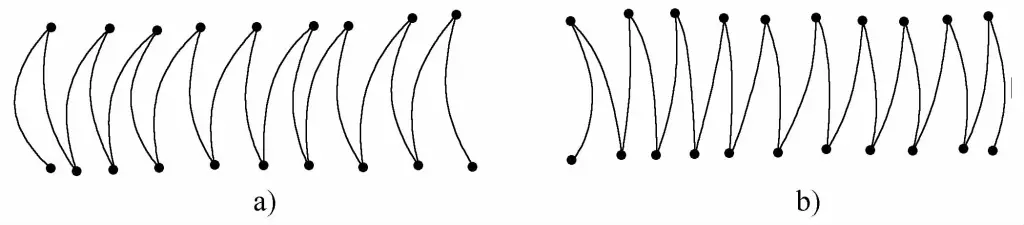

Om te beginnen met lassen, moet je eerst de boog raken, wat kan worden gedaan met de krasmethode of de directe slagmethode.

(1) Krasmethode

Lijn eerst het uiteinde van de elektrode uit met het werkstuk, draai dan uw pols lichtjes om de elektrode zachtjes op het oppervlak van het werkstuk te krassen, vergelijkbaar met het slaan van een lucifer. Oefen niet te veel kracht uit en til de elektrode dan 2~4mm op om een vlamboog in de lucht te genereren.

Na het ontsteken van de boog mag de elektrode niet te ver van het werkstuk zijn, over het algemeen niet meer dan 10 mm, en niet buiten het lasgebied komen. Draai vervolgens je pols terug naar een vlakke positie, behoud een bepaalde booglengte en begin te lassen. De krasmethode wordt getoond in Afbeelding 5-15a.

a) Krasmethode

b) Directe slagmethode

(2) Directe slagmethode

Lijn eerst het uiteinde van de elektrode uit met het werkstuk, buig dan uw pols lichtjes naar beneden om het werkstuk lichtjes te raken met de elektrode en til het dan snel op met 2~4mm om een boog te genereren. Na het raken van de boog, houdt u uw pols horizontaal en handhaaft u een bepaalde hoogte van de boog om te beginnen met lassen, zoals weergegeven in Afbeelding 5-15b voor de directe lasmethode.

De krasstartmethode is gemakkelijk voor beginners om onder de knie te krijgen, maar onjuist gebruik kan het oppervlak van het werkstuk beschadigen. De directe slagmethode is moeilijker voor beginners om onder de knie te krijgen, en bij onjuiste bediening kan de elektrode aan het werkstuk blijven plakken of kunnen er grote stukken flux afvallen wanneer er te veel kracht wordt gebruikt.

(3) Voorzorgsmaatregelen voor het raken van een vlamboog

Het gebied waar de boog wordt geslagen moet schoon zijn, vrij van olie, roest en ander vuil om te voorkomen dat het geleidingsvermogen wordt beïnvloed en dat er oxiden in het smeltbad komen, wat kan leiden tot poreusheid en slakinsluitsel in de las. Om het slaan van de boog te vergemakkelijken, moet de elektrode de laskern blootleggen om te helpen bij het geleiden van de elektriciteit.

De boog moet binnen de lasnaad worden geslagen om te voorkomen dat het oppervlak van het werkstuk wordt beschadigd bij het slaan van de boog. Het punt waar de boog wordt geraakt moet 10~20mm voor het laspunt liggen (of het vorige eindpunt van de boog). Beweeg de elektrode na het ontsteken van de boog naar het eindpunt van de vorige elektrode om te beginnen met lassen. Dit kan poreusheid en een slecht uiterlijk voorkomen door de lagere temperatuur van de eerste paar druppels gesmolten metaal van de nieuwe elektrode, vooral bij basiselektroden.

2. Elektrode manipulatie

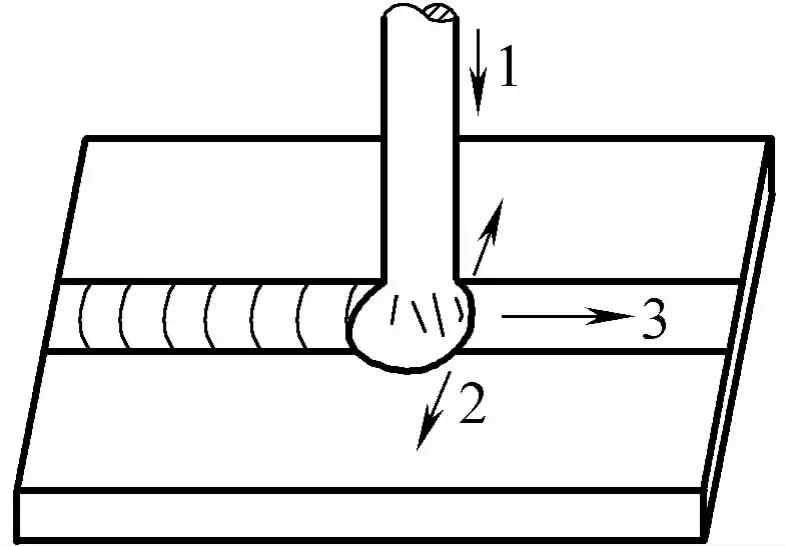

(1) Basisbewegingen van elektrodemanipulatie

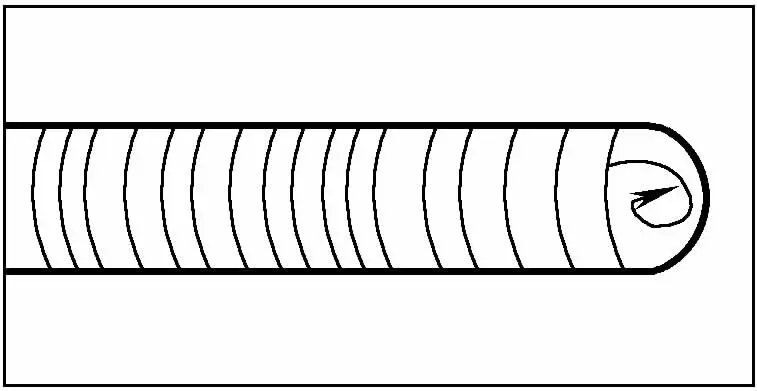

Bij het lassen met een ontstoken boog moet de elektrode drie basisbewegingen maken om een goed gevormde lasnaad en een stabiele boogverbranding te krijgen: de elektrode naar het smeltbad toe bewegen, de elektrode zijdelings zwenken en de elektrode naar voren bewegen. De drie bewegingen van de elektrodemanipulatie zijn weergegeven in Afbeelding 5-16.

1-Elektrodetoevoer

2-Elektrode oscillatie

3-Elektrode vooruitgang

1) De actie waarbij de elektrode in het smeltbad wordt gevoerd.

Tijdens het lasproces smelt de elektrode geleidelijk en wordt korter onder de hitte van de boog, waardoor de booglengte toeneemt. Om een stabiele boog en een bepaalde booglengte te behouden, moet de elektrode geleidelijk worden toegevoerd in de richting van het smeltbad. Om dit te bereiken moet de toevoersnelheid van de elektrode gelijk zijn aan de smeltsnelheid van de elektrode.

Als de aanvoersnelheid van de elektrode te snel is, zal de booglengte snel korter worden, waardoor de elektrode in contact komt met het werkstuk en er kortsluiting ontstaat; als de aanvoersnelheid te langzaam is, zal de booglengte toenemen tot de boog breekt. In de praktijk is gebleken dat een gelijkmatige aanvoersnelheid van de elektrode en een constante booglengte belangrijke voorwaarden zijn voor het verkrijgen van uitstekende lassen.

2) Laterale zwaaibeweging van de elektrode.

Tijdens het lasproces moet de elektrode de juiste laterale trilling hebben om een bepaalde breedte van de las te verkrijgen en de interne kwaliteit van de las te verbeteren. De amplitude van de oscillatie is gerelateerd aan de vereiste breedte van de las en de diameter van de elektrode; hoe groter de oscillatie, hoe breder de las.

Zijwaartse trilling vermindert onvermijdelijk de lassnelheid en verhoogt de warmte-inbreng in de las. De normale breedte van een las is over het algemeen 2 tot 5 keer de diameter van de elektrode. Voor sommige materialen die een lage warmte-inbreng vereisen, zoals austenitisch roestvast staal en 3,5Ni lagetemperatuurstaal, wordt laterale oscillatie van een enkelvoudige las niet aanbevolen.

3) Voorwaartse beweging van de elektrode.

Tijdens het lasproces moet de voorwaartse snelheid van de elektrode goed zijn. Als de elektrode te snel beweegt, kan de boog niet genoeg elektrode en basismetaal smelten, wat lasdefecten veroorzaakt zoals een te kleine lasdoorsnede en onvolledige inbranding. Als de elektrode te langzaam beweegt, hoopt zich te veel gesmolten metaal op, wat leidt tot overlopen en slechte lasvorming. Door de geconcentreerde hitte kunnen dunne werkstukken doorbranden, terwijl dikke werkstukken oververhit kunnen raken, waardoor de algehele prestaties van het lasmetaal afnemen.

Daarom moet de snelheid waarmee de elektrode naar voren beweegt goed geregeld worden op basis van verschillende factoren zoals stroomgrootte, elektrodediameter, dikte van het werkstuk, montagespleet, laspositie en materiaal van het werkstuk.

(2) Methode voor elektrodemanipulatie

De zogenaamde elektrodemanipulatiemethode verwijst naar de techniek van het bewegen van de elektrode door de lasser tijdens het lasproces. Samen met de elektrodehoek en de drie bewegingen van de elektrodebeweging vormt dit de lastechniek. De methode van elektrodemanipulatie is een belangrijke factor voor het verkrijgen van uitstekende lassen en is een belangrijke indicator voor de operationele vaardigheden van een lasser.

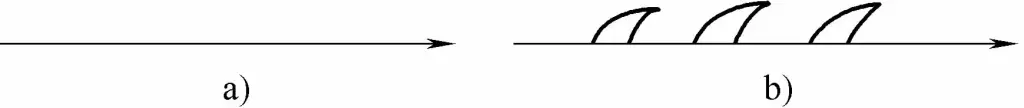

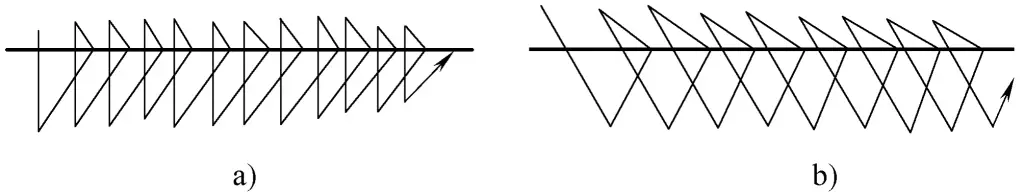

1) Rechtlijnige elektrodemanipulatiemethode.

Houd tijdens het lassen een bepaalde booglengte aan en beweeg voorwaarts in de lasrichting zonder te zwenken, zoals getoond in Afbeelding 5-17a. Aangezien de elektrode niet zijdelings zwenkt, is de boog stabieler, kan deze methode een grotere inbranddiepte en een hogere lassnelheid bereiken, en is gunstig voor het lassen van gemakkelijk oververhitte werkstukken en dunne platen, maar de lasvorming is smaller, geschikt voor stomplassen van platen met een dikte van 3~5 mm zonder afschuining, de eerste laag van meerlaagslassen en meerlaagslassen.

a) Lineair

b) Rechtlijnig heen en weer bewegend

2) Rechtlijnige manipulatiemethode met heen en weer bewegende elektroden.

Tijdens het lasproces beweegt het uiteinde van de elektrode heen en weer in een rechte lijn langs de lasrichting, zoals getoond in Afbeelding 5-17b. In de praktijk varieert de booglengte.

Houd bij het lassen een korte boog aan, na het lassen van een korte sectie wordt de boog langer, springt naar voren, wacht tot het smeltbad enigszins gestold is en de elektrode keert terug naar het smeltbad voor intermitterend lassen. Deze methode heeft een snelle lassnelheid, smalle lasnaad en snelle warmteafvoer, geschikt voor dunne platen en onderlaaglassen met grotere stootnaden.

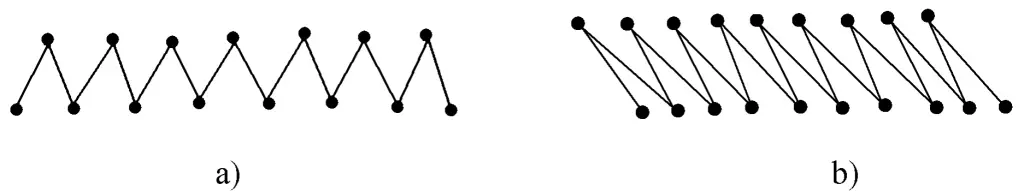

3) Zaagtandoscillatiemethode.

Tijdens het lasproces maakt het uiteinde van de elektrode, terwijl het naar voren beweegt, zijdelings voortdurend een zaagtandbeweging, zoals in Afbeelding 5-18 wordt getoond.

a) Regelmatige zaagtand

b) Schuine zaagtand

Bij gebruik van de zaagtand-oscillatiemethode moet aan beide zijden een kleine pauze worden ingelast. De duur van de pauze hangt af van de vorm van het werkstuk, de stroomsterkte, de lasbreedte en de laspositie, voornamelijk om een goede smelting aan beide zijden van de groef te garanderen en ondersnijding te voorkomen. Het doel van de laterale oscillatie van de elektrode is voornamelijk om de stroom van gesmolten metaal in de las te controleren en om de nodige lasbreedte te verkrijgen voor een goede lasvorming.

Omdat deze methode eenvoudig te bedienen is, wordt ze veel gebruikt in de productie, meestal voor het lassen van dikkere staalplaten. De specifieke toepassingen zijn vlaklassen, verticaal lassen, stuiknaden boven het hoofd en verticale hoeknaden.

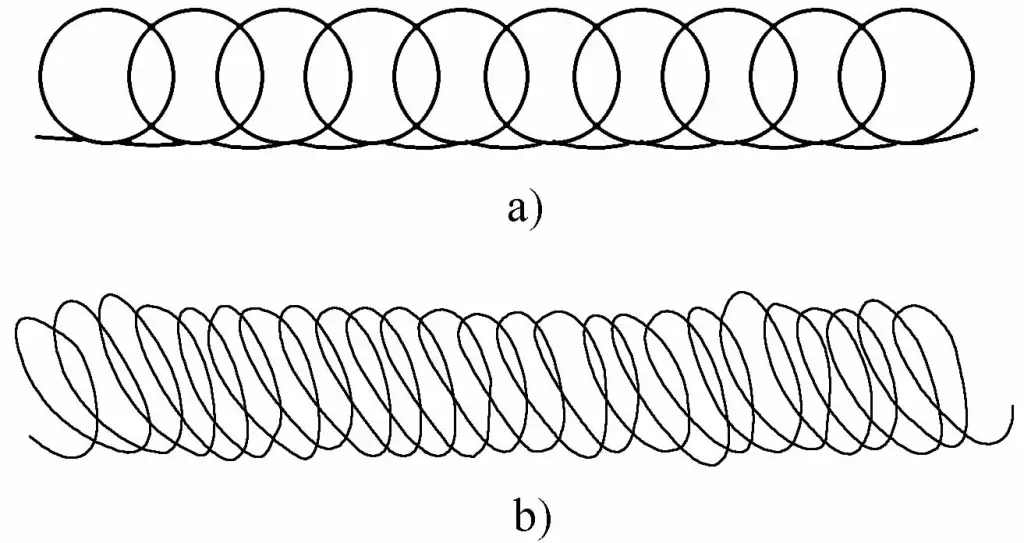

4) Halvemaanvormige oscillatiemethode.

Tijdens het lasproces maakt het uiteinde van de elektrode een sikkelvormige laterale trilling langs de lasrichting (vergelijkbaar met de zaagtandvorm), zoals getoond in Afbeelding 5-19. De snelheid van de trilling moet worden bepaald op basis van de laspositie, het type lasnaad, de lasbreedte en de grootte van de lasstroom. De snelheid van de oscillatie moet worden bepaald op basis van de laspositie, het verbindingstype, de lasbreedte en de grootte van de lasstroom. Om een goede versmelting aan beide zijden van de las te verzekeren en ondersnijding te vermijden, moet je aandacht besteden aan de verblijftijd aan beide uiteinden van de sikkel.

a) Halvemaanvorm

b) Omgekeerde halvemaanvorm

Bij gebruik van de halvemaanvormige weefmethode voor lassen is de opwarmtijd van het smeltbad relatief lang, smelt het metaal goed, waardoor gassen in het smeltbad gemakkelijk kunnen ontsnappen en slak kan opdrijven, wat poreusheid en slakinsluiting kan elimineren, wat resulteert in een betere laskwaliteit. Omdat het gesmolten metaal zich naar het midden concentreert, neemt de overtollige hoogte van de las echter toe, waardoor het niet geschikt is voor smalle verticale lassen.

Bij het stuiknaad hoeklassen wordt, om een teveel aan lasmetaal te voorkomen en de inbranding aan beide zijden te verzekeren, soms de omgekeerde halvemaanvormige weefmethode gebruikt, zoals getoond in Figuur 5-19b. De halvemaanvormige weefmethode is geschikt voor vlak-, verticaal-, boven- en T-naad invullassen van dikkere staalplaten.

5) Driehoeksweefmethode.

Tijdens het lassen beweegt het uiteinde van de elektrode naar voren en maakt daarbij continue driehoekige bewegingen. De driehoeksweefmethode kan worden onderverdeeld in een gewone driehoek en een schuine driehoek, afhankelijk van de toepassing, zoals getoond in Afbeelding 5-20.

a) Regelmatige driehoek

b) Schuine driehoek

De gelijkzijdige driehoek weefmethode is alleen van toepassing op stompe lassen met open groeven en verticale lassen van T-verbindingen. Het kenmerk is dat het een dikker lasgedeelte in één keer kan lassen, de las niet gemakkelijk poriën en slakinsluiting produceert, wat bevorderlijk is voor het verbeteren van de lasproductiviteit. Wanneer de binnenste laag wordt beperkt door de hellende vlakken aan beide zijden van de groef en de breedte klein is, is het nodig om een kleine pauze in te lassen bij de driehoeksplooi om volledig smelten aan beide zijden te vergemakkelijken en slakinsluiting te voorkomen.

De schuine driehoek weefmethode is geschikt voor vlakke en boven elkaar liggende T-naden en dwarsnaden met groeven. Het kenmerk is dat het de stroom van gesmolten metaal kan controleren door het zwenken van de lasstaafwat helpt om een goede las te vormen, de interne poriën en slakinsluiting van de las te verminderen en de intrinsieke kwaliteit van de las te verbeteren.

De toepassing van de twee driehoeksweefmethoden moet worden bepaald aan de hand van de specifieke situatie van de las, zoals pauzeren bij de driehoeksplooi tijdens verticaal lassen; de weefsnelheid bij het draaiende deel van de schuine driehoek moet langzamer zijn. Als deze handelingen goed worden gecoördineerd, kan een goede lasvorming worden bereikt.

6) Cirkelvormige weefmethode.

Tijdens het lasproces maakt het uiteinde van de lasdraad continu cirkelvormige bewegingen en beweegt continu voorwaarts, zoals in Afbeelding 5-21 wordt getoond.

a) Regelmatige ronde vorm

b) Schuine ronde vorm

De regelmatige cirkelvormige weefmethode in Afbeelding 5-21a is alleen geschikt voor vlakke lassen van dikkere werkstukken. Het voordeel is dat het smeltbadmetaal voldoende warmte heeft om het smeltbad langer in stand te houden, wat het neerslaan van gassen zoals zuurstof en stikstof in het smeltbad vergemakkelijkt en ook het drijven van slak bevordert, wat de intrinsieke kwaliteit van de las ten goede komt.

De schuine cirkelvormige weefmethode in Afbeelding 5-21b is geschikt voor vlakke en boven elkaar liggende T-naden en stompe lasnaden. Het kenmerk is dat het helpt om het fenomeen van naar beneden stromend gesmolten metaal als gevolg van de zwaartekracht te beheersen, wat bevorderlijk is voor de vorming van de las. Tegelijkertijd kan het de afkoelsnelheid van het smeltbad vertragen, waardoor gassen in het smeltbad kunnen ontsnappen en slak kan drijven, wat gunstig is voor het verbeteren van de intrinsieke kwaliteit van de las.

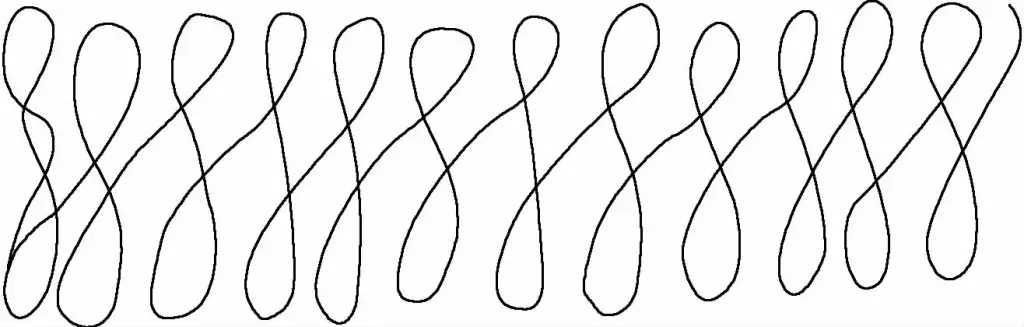

7) Figuur 8 weefmethode.

Tijdens het lasproces beweegt het uiteinde van de elektrode voortdurend in een figuur 8-patroon en blijft naar voren bewegen, zoals in Afbeelding 5-22 wordt getoond. Deze weefmethode is relatief moeilijk onder de knie te krijgen en is geschikt voor bredere stompe lassen en verticale oppervlaktelassen. Bij het lassen van de oppervlaktelaag van een verticale stuiklas met deze methode moet de weeftechniek flexibel zijn en moet de weefsnelheid hoger zijn, waardoor een fijner, gelijkmatig en esthetisch mooi lasoppervlak kan worden verkregen.

De bovenstaande weefmethoden zijn slechts enkele van de meest elementaire methoden. In de werkelijke productie passen lassers vaak verschillende weefmethoden toe op basis van hun eigen gewoonten en ervaring bij het lassen van dezelfde verbindingsvorm, en ze kunnen bevredigende lasresultaten bereiken.

3. Beginnen, voegen en afwerken

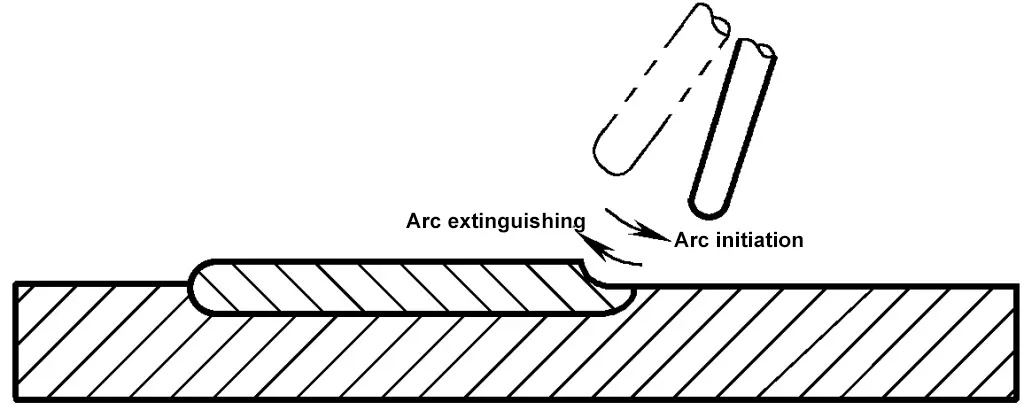

(1) De las starten

Het starten van de las heeft betrekking op de handeling aan het begin van het lassen. Omdat de temperatuur van het werkstuk voor het lassen laag is, kan de boog zich niet onmiddellijk stabiliseren na het starten van de boog, waardoor het startstuk vaak defecten vertoont zoals ondiepe inbranding, poreusheid, onvolledige versmelting, onvoldoende breedte en overmatige lasopbouw.

Om deze verschijnselen te vermijden en te verminderen, moet de boog iets worden verlengd na het starten van de boog, moet het uiteinde van de las op de juiste manier worden voorverwarmd en moet het weven verschillende keren worden herhaald om de vereiste diepte en breedte te bereiken voordat de juiste booglengte voor normaal lassen wordt ingesteld.

Voor het starten van een rondlas, aangezien het einde van de las hier zal worden afgewerkt, zijn de buitenafmetingen niet vereist, maar het is vooral vereist om een goede inbranding en versmelting te hebben, en het begin moet dunner zijn om een goede overgang bij het afwerken te vergemakkelijken.

Voor belangrijke werkstukken en kritieke lassen, als de omstandigheden het toelaten, is het raadzaam om een startplaat te gebruiken om het onaanvaardbare deel van de las uit het werkstuk te leiden, die na het lassen wordt verwijderd.

(2) Lasverbinding

Bij handmatig booglassen zijn lasnaden onvermijdelijk. De kwaliteit van de lasnaad is niet alleen van invloed op het uiterlijk van de las, maar ook op de kwaliteit ervan. De technologie van lasverbindingen wordt weergegeven in Tabel 5-11.

Tabel 5-11 Lasverbindingstechnieken

| Gezamenlijke methode | Schematisch diagram | Bedieningstechnieken |

| Tussenvoegsel |  | Begin de boog ongeveer 10 mm voor de krater, met de booglengte iets langer dan de normale lasbooglengte, beweeg terug naar de krater, laat de boog zakken en zwaai iets, beweeg dan naar voren om normaal te lassen. |

| Rug-aan-rug Joint |  | Las iets lager aan het begin van de las, de volgende las moet de boog iets voor het beginpunt van de vorige las beginnen, dan de boog iets verlengen, geleidelijk naar het begin van de vorige las leiden en dit begin bedekken, vlak lassen en dan in de lasrichting bewegen. |

| Tegenovergestelde verbinding |  | Bij het lassen van de achterlasnaad naar de krater van de eerste lasnaad, de lassnelheid vertragen, de krater van de eerste lasnaad vullen en dan iets sneller naar voren lassen voordat de boog dooft. |

| Gesegmenteerde back-step verbinding |  | Wanneer de achterste lasnaad het begin van de voorste lasnaad nadert, de hoek van de elektrode veranderen zodat deze naar het begin van de voorste lasnaad wijst, de boog verlengen om een smeltbad te vormen, dan de boog laten zakken en terugkeren naar het oorspronkelijke smeltbad om de boog te doven. |

(3) Kratervulling van de lasnaad

Verwijst naar de methode van kratervulling die wordt gebruikt wanneer een lasnaad eindigt. Het kratervullen van een lasnaad is anders dan het doven van de boog nadat elke elektrode is opgebruikt. Normaal laat elke opgebruikte elektrode een krater achter die de volgende elektrode voorbereidt om verder te lassen. Tijdens het kratervullen van de lasnaad moet de normale temperatuur van het smeltbad worden gehandhaafd en moet een zwaaibeweging worden uitgevoerd. puntlassen actie zonder lineaire beweging. Vul het smeltbad geleidelijk en trek de boog dan naar één kant om te doven.

Elke lasnaad moet aan het einde worden opgevuld, omdat een te diepe krater niet alleen het uiterlijk aantast, maar ook krimpholten, spanningsconcentratie en scheuren veroorzaakt bij de kratervulling van de lasnaad. De volgende drie methoden worden over het algemeen gebruikt voor kratervulling bij het booglassen met afgeschermd metaal:

1) Cirkelvormige kratervulmethode.

Wanneer de lasboog naar het einde van de lasnaad beweegt, maakt het uiteinde van de elektrode een cirkelvormige beweging totdat de krater gevuld is en dan wordt de boog onderbroken, zoals getoond in Afbeelding 5-23. Deze methode is geschikt voor het vullen van dikke plaatkraters.

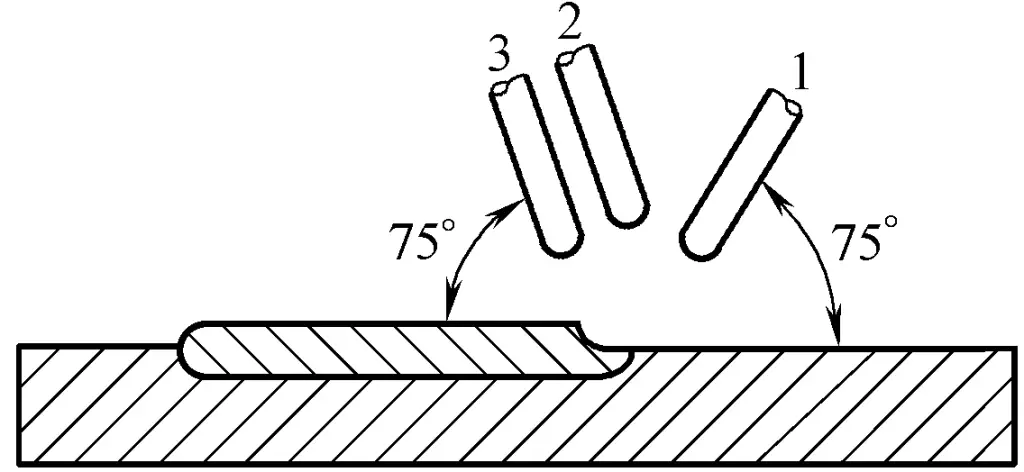

2) Herhaalde boog-breken en boog-einde methode.

Wanneer het lassen het einde van de naad bereikt, dooft en ontsteekt u de boog meerdere keren bij de krater totdat deze gevuld is, zoals getoond in Afbeelding 5-24. Deze methode is geschikt voor dunne platen en lassen met hoge stroom, maar niet voor basiselektroden.

3) De boog-eindmethode voor teruglassen.

Beweeg de lasboog naar het einde van de naad, pauzeer kort, verander dan de hoek van de elektrode om een kort stuk terug te lassen voordat je de boog verbreekt, waardoor het einde een nieuw begin wordt, zoals getoond in Afbeelding 5-25. Deze methode is geschikt voor het lassen met basiselektroden.

1, 2-Positie wijzigen

3-Oorspronkelijke positie