I. Basiskennis van boorproces

1. Boorprincipes en toepassingen

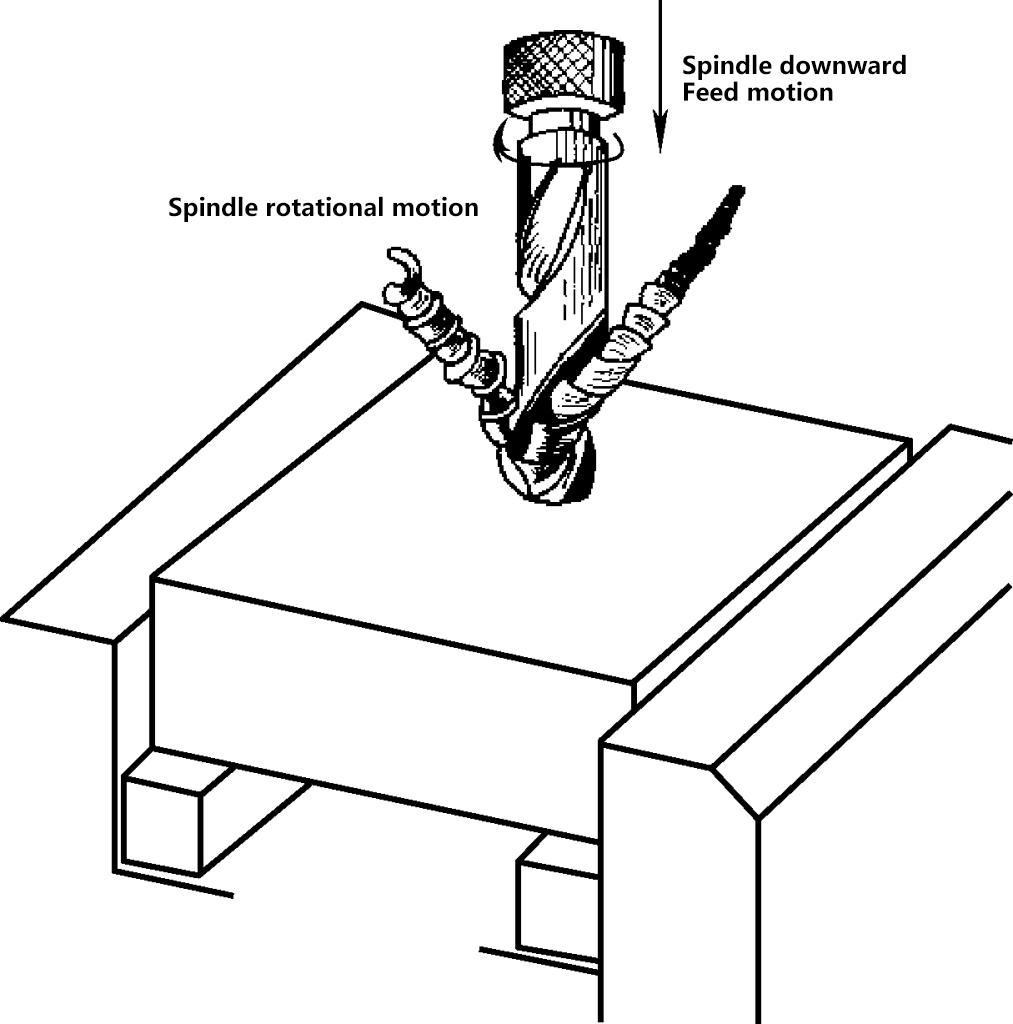

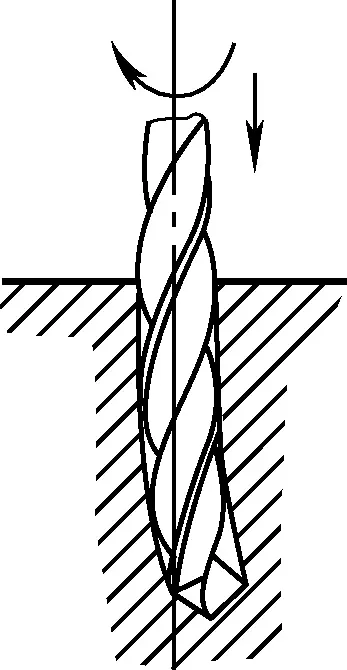

De bewerking waarbij een boor wordt gebruikt om een gat te maken in het massieve deel van een werkstuk wordt boren genoemd, zoals weergegeven in figuur 1. Tijdens het boren wordt het werkstuk gefixeerd en de booras drijft het gereedschap aan om te draaien (hoofdbeweging), terwijl het gereedschap axiaal naar beneden wordt bewogen (toevoerbeweging). De boorbeweging is dus een combinatie van de hoofdbeweging en de aanzetbeweging.

Bij het boren met een boor is, door de invloed van de boorstructuur en booromstandigheden, de bewerkingsnauwkeurigheid niet hoog, dus boren is slechts een ruwe bewerkingsmethode voor gaten. De fijne bewerking van gaten wordt meestal voltooid door ruimen.

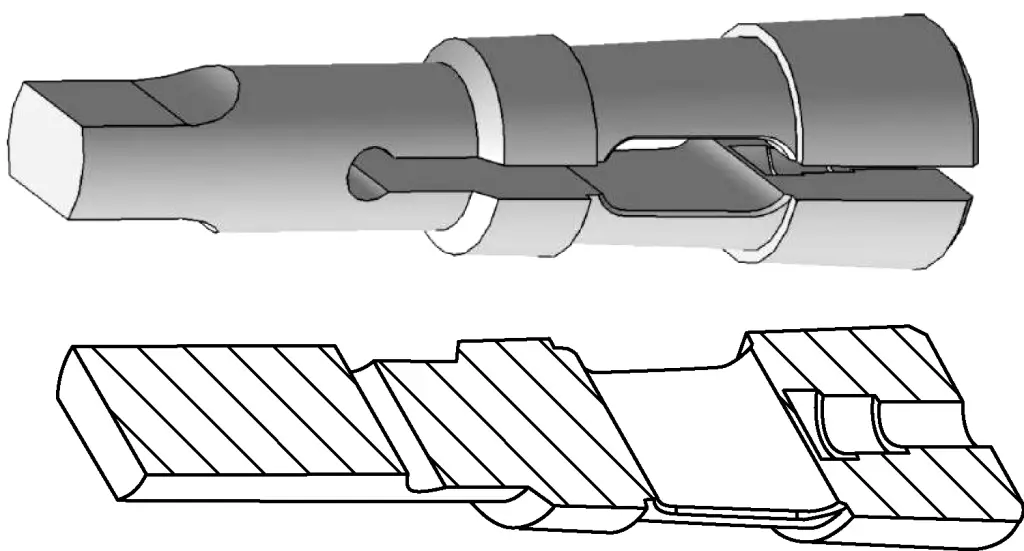

2. Structuur van standaard spiraalboren

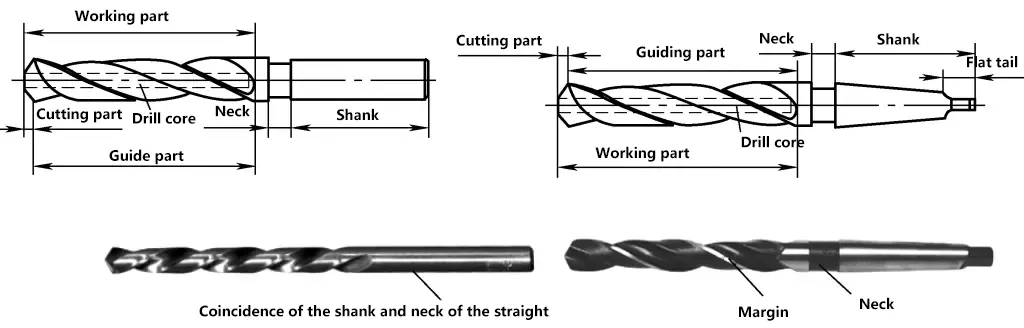

Bij het boren van gaten in metalen onderdelen zijn spiraalboren een van de belangrijkste snijgereedschappen. Hun structuur en de namen van elk onderdeel worden getoond in afbeeldingen 2 en 3. De functies van elk onderdeel van de boor zijn weergegeven in tabel 1.

Tabel 1 Functies van booronderdelen

| Onderdeelnamen boorbits | Functie | Beschrijving | |||

| Schacht | Rechte schacht (cilindrische schacht) | Wordt gebruikt om de boor vast te houden, te klemmen, te centreren en koppel over te brengen | Boren met diameter D≤13mm gebruiken rechte schachten | ||

| Morse tapse schacht | Boren met diameter D>13mm gebruiken morseconische schachten | ||||

| Hals | Gebruikt voor het terugtrekken van het wiel tijdens het slijpen van de boor en voor het graveren van handelsmerken en specificatienummers | Het verbindingsstuk tussen het werkstuk en de schacht, meestal de hals en de schacht van rechte schachtboren overlappen elkaar. | |||

| Werkend deel | Geleidingsdeel (reserve slijpdeel van het snijdeel) | Boorkern | Zorgt voor voldoende sterkte en stijfheid van de boor | Hoe kleiner de boordiameter, hoe groter de kerndiameter | |

| Fluit | Vormt het snijvlak | ||||

| Spiraalvormige groef | Snijkanten vormen, boorspanen verwijderen en snijden afleveren vloeistof | ||||

| Marge | Handhaaf de rechtheid van de boorrichting, verminder wrijving en polijst de gatwand | De diameter neemt geleidelijk af van het snijgedeelte naar de hals, over het algemeen is deze taps toelopende hoeveelheid (0,05 0,1mm)/100mm | |||

| Snijgedeelte (zes vlakken en vijf randen) | Harkkop | Spaanders stromen langs dit oppervlak | Het binnenoppervlak van de spiraalboor wordt het spaanvlak genoemd | ||

| Flank gezicht | Beïnvloedt de sterkte van het snijgedeelte en de wrijving tussen het snijgedeelte en het snijoppervlak | De twee gebogen oppervlakken bovenaan het snijgedeelte worden de primaire flankoppervlakken genoemd | |||

| Primaire snijrand | Voert de belangrijkste snijbewerking uit | De snijlijn van het vlak van de hark en het vlak van de flank | |||

| Beitelrand | Centreert de boor aanvankelijk tijdens het boren, terwijl de axiale kracht aanzienlijk wordt verhoogd en energie wordt verbruikt | De snijlijn van de twee primaire flankvlakken wordt de beitelrand genoemd | |||

| Secundair flankvlak | Het aangehechte oppervlak van de marge | De twee spiraalvormige buitenvlakken op het geleidende deel die naar het bewerkte oppervlak (gatwand) zijn gericht, zijn de secundaire flankvlakken | |||

| Secundaire snijkant | Dient om de gatenwand te polijsten | De snijlijn (spiraallijn) van de marge en het harkvlak is de secundaire snijkant, ook wel de margekant genoemd | |||

3. Snijhoeken van standaarddraaiboren en hun invloed op snijprestaties

(1) Snijhoeken van standaarddraaiboren

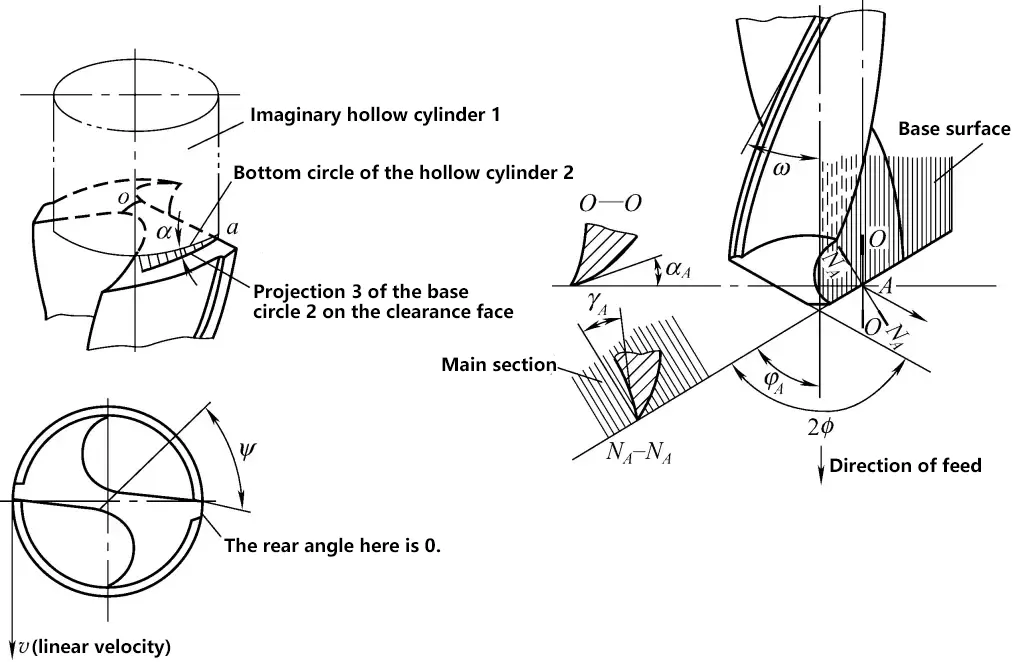

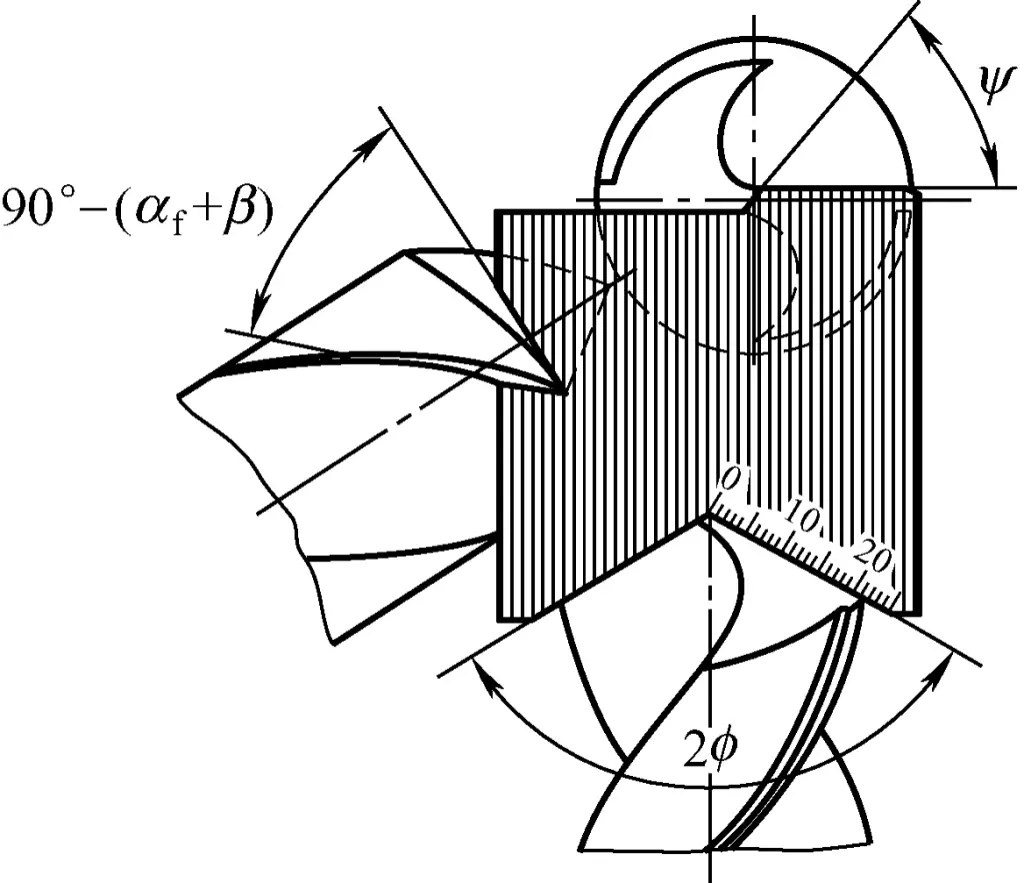

Zoals te zien is in Figuur 4, bestaan de snijhoeken van standaarddraaiboren voornamelijk uit een punthoek, een hellingshoek, een reliëfhoek en een beitelhoek.

1) Punthoek 2ϕ

De punthoek van de boor is de hoek tussen de projecties van de twee primaire snijkanten op een vlak evenwijdig eraan. De standaarddraaiboor heeft een punthoek van 2ϕ = 118° ± 2°. Wanneer de punthoek 2ϕ ≤ 118° is, vormen de twee primaire snijkanten een convexe lijnvorm; wanneer 2ϕ > 118°, vormen de twee primaire snijkanten een concave lijnvorm.

Hoe kleiner de punthoek, hoe kleiner de askracht van het boren, wat gunstig is voor de warmteafvoer en de duurzaamheid van de boor kan verbeteren; echter, wordt het scherpe koppel groter, wordt de spaankrul ernstiger, wat niet bevorderlijk is voor spaanverwijdering en de toevoeging van snijvloeistof.

2) Hellinghoek (γ)

De hellingshoek op elk punt van de hoofdsnijkant is de hoek tussen de raaklijn van het voorvlak op dat punt en de projectie van het basisvlak (loodrecht op de snelheidsrichting van de snijlijn op dat punt) op de hoofddoorsnede N-N. De hellingshoek varieert op verschillende punten langs de hoofdsnijkant, met grotere hoeken naar de buitendiameter toe (ongeveer 25° tot 30°) en negatieve waarden binnen het D/3-bereik (waarbij D de boordiameter is) in de buurt van het midden van de boor. De hellingshoek γ in de buurt van de beitelrand is bijvoorbeeld -30°, en op de beitelrand zelf is hij -54° tot -60°.

3) Rughoek α

De rughoek verwijst naar de hoek tussen het rugvlak en het snijvlak. Zoals getoond in Figuur 4, kan het concept van de rughoek van de boor visueel worden beschreven aan de hand van de volgende methode. Maak eerst een holle cilinder 1 en plaats de bodemcirkel 2 op de achterkant van de boor. Uit observatie blijkt dat de bodemcirkel 2 niet samenvalt met het rugvlak en dat er een ongeveer driehoekige opening ontstaat. Punt a is het hoekpunt van deze driehoekige opening. De hoek α tussen de holle bodemcirkel 2 en zijn projectie 3 op het rugvlak is dus ongeveer de rughoekwaarde in punt a op de belangrijkste snijkant.

Op dezelfde manier kan de rughoek op elk punt van de hoofdsnijkant visueel worden beschreven, wat tot de volgende conclusie leidt: De rughoeken op verschillende punten op de hoofdsnijkant zijn niet hetzelfde. Hoe dichter bij het boorcentrum, hoe groter de terugloophoek (de terugloophoek α in het boorcentrum is 20° tot 26°), en hij is het kleinst aan de buitenste rand (αo=8° tot 14°). De rughoek verwijst meestal naar de rughoek aan de buitenrand van de boor.

Hoe kleiner de rughoek, hoe groter de wrijving tussen de achterkant van de boor en het snijvlak van het werkstuk tijdens het boren, maar hoe sterker de snijkant.

4) Secundaire rughoek

De secundaire rughoek is de hoek tussen het secundaire rugvlak op de secundaire snijkant en de raaklijn aan de boorwand. De secundaire rughoek van een standaarddraaiboor is 0.

5) Beitelhoek ψ

De beitelhoek is de hoek tussen de beitelrand en de belangrijkste snijkant in de projectie op het eindvlak van de boor. Als de beitelhoek klein is, is de beitelrand lang, waardoor hij tijdens het boren moeilijk te centreren is, de weerstand en axiale kracht toenemen en de boor gemakkelijk breekt. Als de beitelhoek daarentegen groot is, is de beitelrand kort, waardoor er minder weerstand is tijdens het boren, maar de boor minder sterk is. De beitelhoek ψ van een standaarddraaiboor is 50° tot 55°.

(2) Analyse van snijprestaties van standaarddraaiboren

- De beitelrand van de boor is relatief lang, wat resulteert in een slecht centreereffect. Het is gemakkelijk om af te wijken wanneer je begint te boren in het midden, en de boor is ook gevoelig voor trillingen tijdens het boren.

- De hellingshoek aan de beitelrand is negatief, wat resulteert in een knijpende en schrapende toestand tijdens het snijden, met een grote axiale weerstand, wat de slijtage van de boor verergert.

- De hoofdsnijkant is relatief lang, met brede en sterk gekrulde spanen, waardoor de spanen gemakkelijk verstopt raken en moeilijk af te voeren zijn, en de snijvloeistof niet gemakkelijk kan binnendringen.

- De waarden van de spaanhoek op verschillende punten van de hoofdsnijkant zijn verschillend, wat resulteert in een ongelijkmatige belasting en verschillende snijprestaties op elk punt, wat de slijtage van het spaanvlak versterkt.

- De buitenste rand van de hoofdsnijkant is de grootste diameter van de boor, met de hoogste snijsnelheid en dus in een zone met hoge temperaturen. De hellingshoek is hier groter, de snijkant is dunner en de punthoek is kleiner, waardoor warmteafvoer moeilijk is en de snijkant gemakkelijk verbrandt.

- De marge is breed en de secundaire rughoek is 0, wat resulteert in ernstige slijtage van de marge.

II. Operationele basisvaardigheden voor boren

1. Slijpen van standaarddraaiboren

(1) Slijpeisen voor standaarddraaiboren

1) Juiste slijphoeken.

Zoals eerder vermeld, is de theoretische punthoek 118°, maar deze kan worden aangepast op basis van de volgende specifieke situaties.

Wat betreft het slijpen van de punthoek. Een grotere punthoek resulteert in een hogere boorsterkte en betere spaanafvoer, maar een lager snijrendement, geschikt voor het boren van gaten in onderdelen met een hogere sterkte en hardheid. Als de punthoek kleiner wordt geslepen, is de boor scherper en gemakkelijker te centreren, maar de snijkantsterkte is lager, geschikt voor het boren van zachte materialen.

Gebaseerd op ervaring is de geschikte punthoek voor het boren van ongehard constructiestaal 116° tot 118°; voor gehard staal 118° tot 125°; voor gelegeerd staal (hoog mangaanstaal, chroomnikkelstaal, enz.) 135° tot 150°; voor hard gietijzer 118° tot 135°. Specifieke details zijn te vinden in relevante handleidingen voor mechanische bewerkingen.

② Wat betreft het slijpen van de achterhoek. Om de sterkte van de snijkant van de boor te verhogen, kan de achterhoek kleiner worden geslepen. Echter, voor materialen met een lagere sterkte, zoals aluminium en gietijzer, om slijtage aan de hoofdachterkant van de boor te verminderen en de spaanruimte te vergroten, moet de rughoek op de juiste manier worden vergroot en soms kan een dubbele rughoek worden geslepen. Specifieke details zijn te vinden in de relevante handleidingen voor mechanische bewerkingen.

2) De twee belangrijkste snijkanten moeten even lang en symmetrisch zijn.

3) De achterkant moet glad zijn.

(2) Slijp- en inspectiemethoden voor standaarddraaiboren

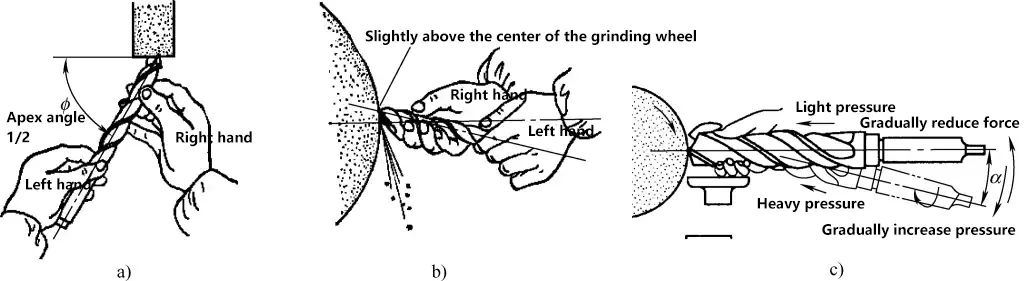

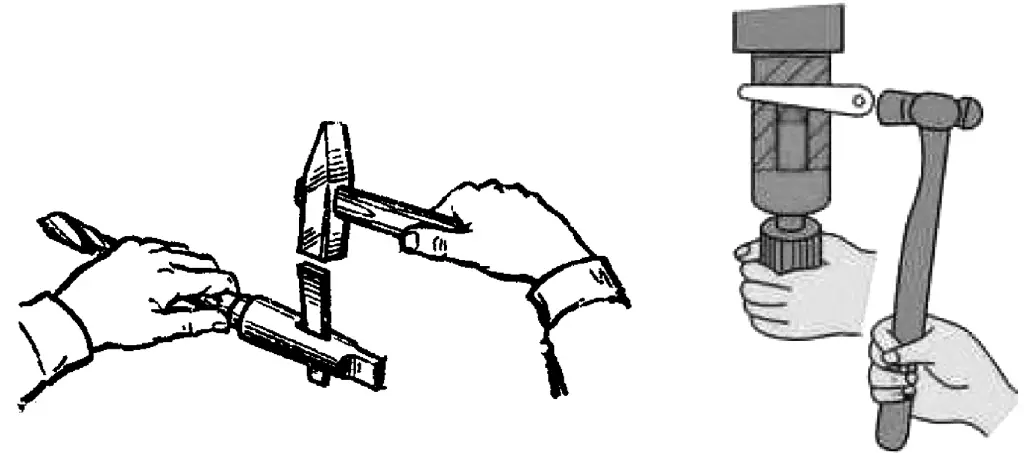

1) Tweehandige greepmethode.

Zoals getoond in Figuur 5a, houd je de kop van de boor vast met je rechterhand en het handvat met je linkerhand.

a) Houd de boor vast

b) Slijpbeweging van de boor

c) Drukregeling bij het slijpen van de boor

2) Relatieve positie van boor en slijpschijf.

Zoals getoond in Figuur 5a, is de hoek tussen de booras en de cilindergeneratrix van de slijpschijf in het horizontale vlak gelijk aan de helft van de hoek van de boorpunt 2ϕ, waarbij de hoofdsnijkant in een horizontale positie wordt geslepen.

3) Slijpactie.

Zoals getoond in Figuren 5b en c, maakt u eerst contact met de slijpschijf iets boven het horizontale middenvlak met de hoofdsnijkant. Draai de boor langzaam rond zijn as van onder naar boven met de rechterhand terwijl u de juiste slijpdruk uitoefent, zodat het gehele vrijloopvlak wordt geslepen. De linkerhand werkt samen met de rechterhand om een langzame synchrone neerwaartse beweging te maken, waardoor de slijpdruk geleidelijk toeneemt en de vrijloophoek ontstaat. De snelheid en amplitude van de neerwaartse beweging variëren afhankelijk van de gewenste slijphoek.

Om te zorgen voor een grotere vrijloophoek in de buurt van het midden van de boor, moet ook een passende beweging naar rechts worden gemaakt. De coördinatie van beide handen tijdens het slijpen moet soepel en natuurlijk zijn. Herhaal deze handeling voortdurend, afwisselend tussen de twee vrijloopvlakken, totdat aan de slijpeisen is voldaan.

4) Koeling van de boor.

De slijpdruk op de boor mag niet te hoog zijn en de boor moet regelmatig in water worden ondergedompeld om af te koelen, om verlies van hardheid door oververhitting en gloeien te voorkomen.

5) Keuze van de slijpschijf.

Over het algemeen is een aluminium oxide slijpschijf met een korrelgrootte van F46 tot F80 en medium-zachte hardheid (K, L) geschikt. De rotatie van de slijpschijf moet stabiel zijn en slijpschijven met een grote uitloop moeten gekleed worden.

6) Slijp de rand van de beitel om de centrering en snijprestaties te verbeteren.

Als voor materialen met een losse structuur, lage snijweerstand en lage sterkte en hardheid zoals messing, brons en aluminiumlegeringen een standaardboor wordt gebruikt om te boren, kan de grote spaanhoek aan de buitenrand van de boor gemakkelijk plunjeren veroorzaken. Daarom moet de hellingshoek aan de buitenrand worden aangepast.

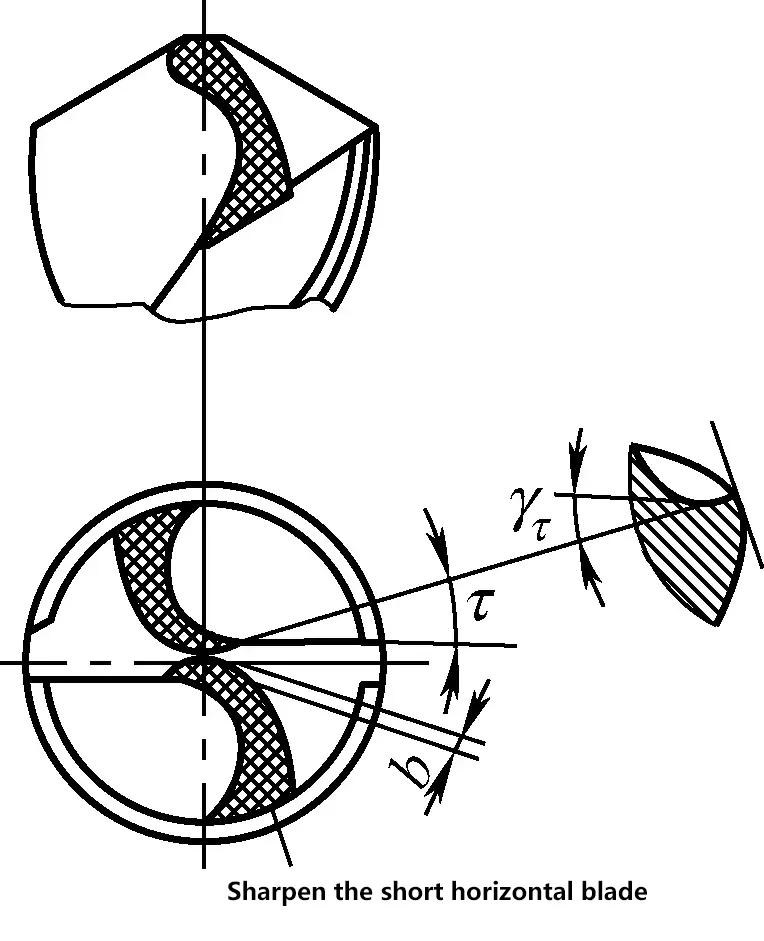

Zoals getoond in Figuur 6, kan het slijpen van de beitelrand de negatieve hellingshoek in het boorcentrum verkleinen, waardoor de snijcondities in het centrum verbeteren en het snijden soepeler verloopt. Na het slijpen moet de lengte van de beitelrand 1/5 tot 1/3 van de oorspronkelijke lengte zijn. Dit vormt een binnenrand met een hellingshoek τ van 20° tot 30° en γ van 0 tot -15°.

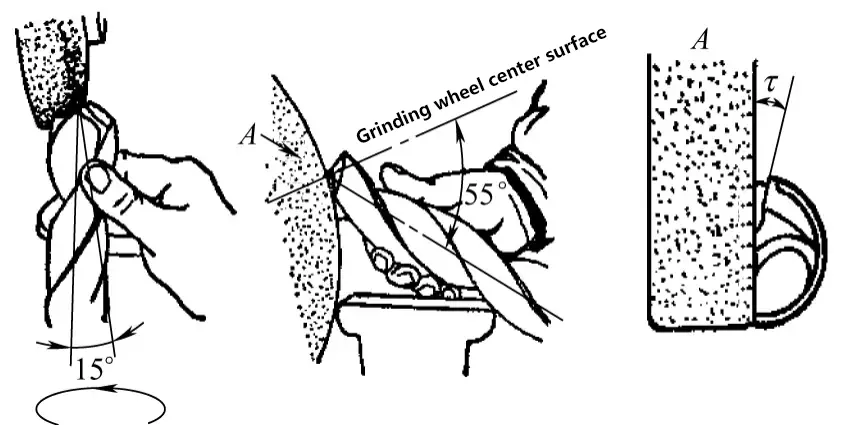

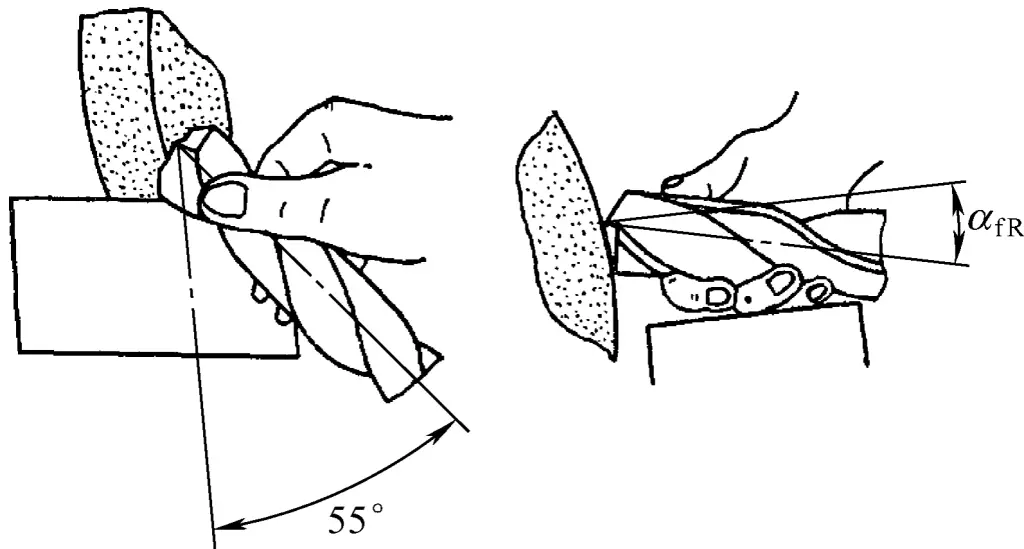

Zoals getoond in Figuur 7, moet de booras tijdens het slijpen in het horizontale vlak liggen en een hoek van ongeveer 15° naar links maken met de zijkant van de slijpschijf, en in het verticale vlak een neerwaartse hoek van ongeveer 55° vormen met de radiale richting van de slijpschijf op het slijppunt.

7) Slijpinspectie.

Zoals getoond in Figuur 8, moeten de geometrische hoeken van de boor en de symmetrie van de twee belangrijkste snijkanten worden geïnspecteerd met behulp van een controlesjabloon. Visuele inspectie is echter nog steeds de meest gebruikte methode tijdens het slijpproces.

Houd bij visuele inspectie het snijgedeelte van de boor rechtop en bekijk het op ooghoogte. Door het visuele verschil dat wordt veroorzaakt doordat de ene snijkant vooraan zit en de andere achteraan, lijkt de linkerkant (voorkant) vaak hoger terwijl de rechterkant (achterkant) lager lijkt. Draai het daarom 180° en kijk meerdere keren. Als de resultaten hetzelfde zijn, duidt dit op symmetrie.

De vereiste vrijloophoek aan de buitenrand van de boor kan direct visueel worden geïnspecteerd door de helling van het vrijlooprandvlak bij de snijkant aan de buitenrand te observeren. De vereiste vrijloophoek nabij het midden kan worden verzekerd door de juiste slijphoek van de helling van de beitelrand te regelen.

2. Boren slijpen voor het boren van gaten in werkstukken van dunne plaat

Bij het boren van gaten in werkstukken van dunne plaat kunnen gewone draaiboren niet worden gebruikt omdat hun boorpunten te hoog zijn. Aan het begin van het boren is het werkstuk door zijn slechte stijfheid gevoelig voor vervorming en trillingen, waardoor het naar beneden buigt. Wanneer de boorpunt het werkstuk binnendringt, neemt de axiale kracht plotseling af, waardoor het werkstuk snel terugveert, waardoor de snijkant plotseling te ver naar binnen snijdt, met duikvlucht of boorbreuk tot gevolg.

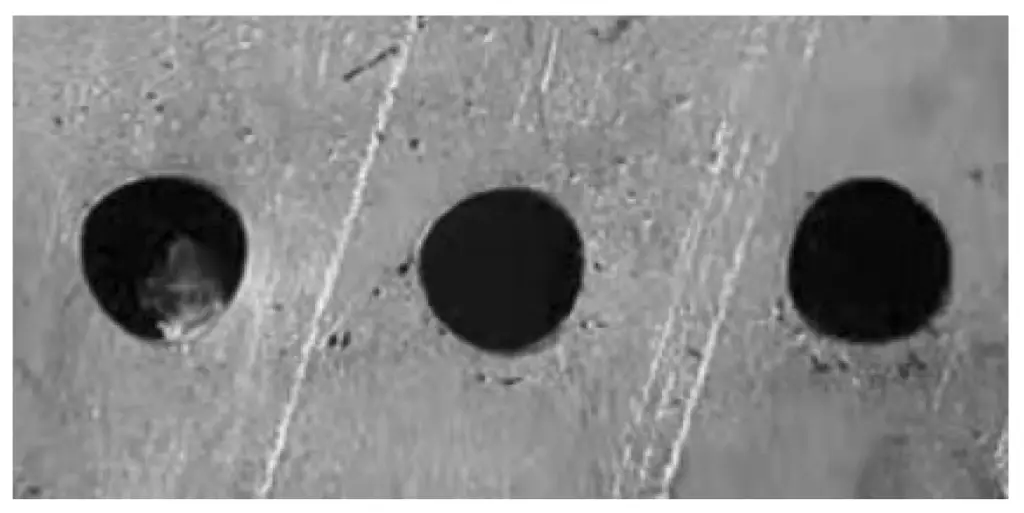

Tegelijkertijd, nadat de boorpunt het werkstuk heeft verlaten, verliest de boor zijn centreerfunctie en nemen de trillingen plotseling toe, waardoor het geboorde gat niet meer rond is of grote bramen heeft aan de ingang van het gat. Gezien deze situaties moet de spiraalboor worden aangepast en opnieuw worden geslepen.

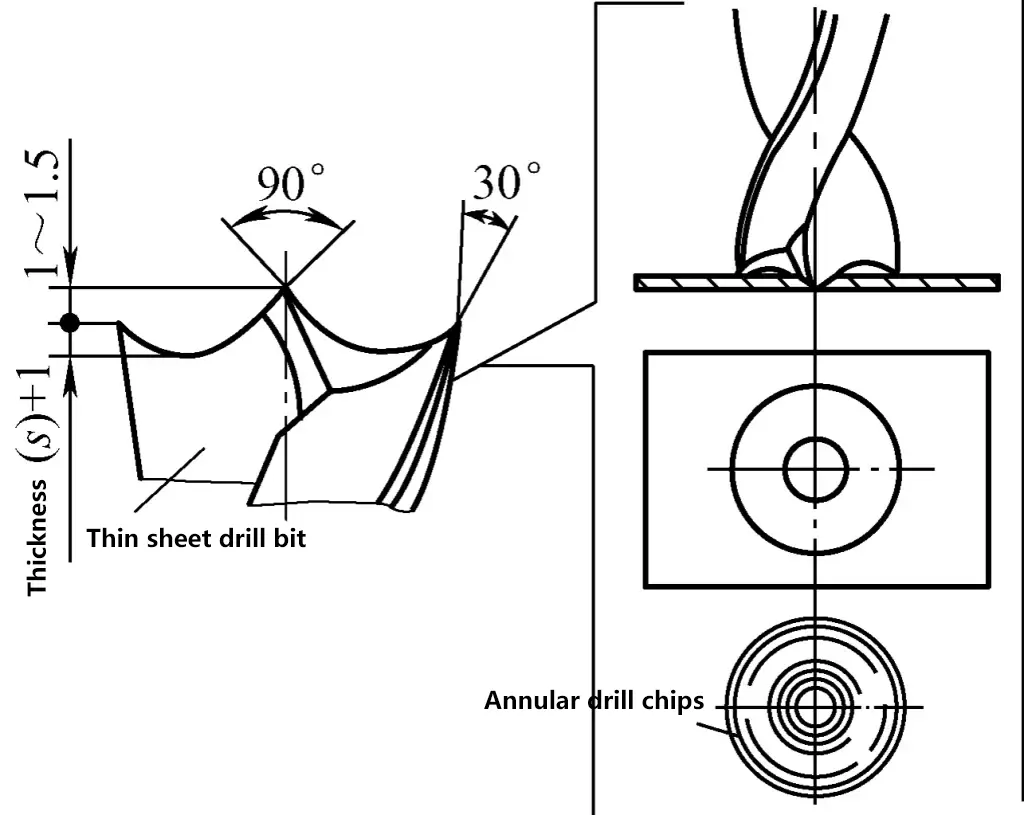

(1) Slijpeisen voor dunne plaatboren

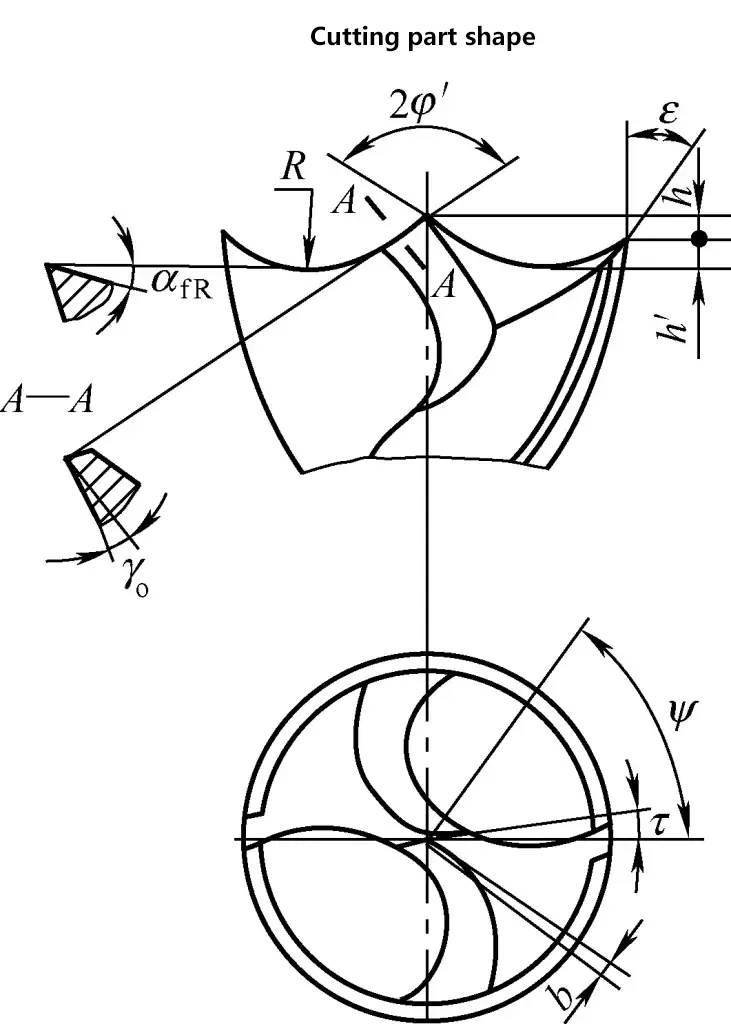

De dunne plaatboor is een draaiboor waarvan de twee belangrijkste snijkanten in een boogvorm zijn geslepen (zie Tabel 2 en Figuur 9). De hoogte van de boorpunt is lager geslepen en de buitenranden van de snijkanten zijn geslepen tot scherpe snijpunten, waarbij de twee buitenste snijpunten 0,5 tot 1,5 mm lager liggen dan het midden van de boorpunt.

Bij het boren snijdt de boorpunt eerst in het werkstuk en dient zo als centreerfunctie. Dan, profiterend van de neerwaartse buigvervorming van het werkstuk, dringen de twee buitenste snijpunten het werkstuk binnen. Terwijl het boorpuntcentrum nog niet in het werkstuk is gedrongen, hebben de twee scherpe snijpunten al een ringvormige groef in het werkstuk gesneden en snijden ze snel het vereiste gat uit.

Bovendien moeten bij het slijpen de twee buitenste snijpunten op dezelfde hoogte liggen en moet de lengte van de snijkanten van de twee snijpunten naar het midden van de boorpunt consistent zijn. Dit zorgt ervoor dat de gaten die geboord worden in werkstukken van dunne plaat voldoen aan de vereisten, met ronde en gladde gaten.

Tabel 2 Vorm en geometrische parameters van de dunne plaat boorsnede

| Boordiameter D | Lengte beitelrand b | Punthoogte h | Boogstraal R | Boogdiepte h′ | Hoek binnenrand 2φ′ | Snijhoek ε | Hoek binnenrand γo | Hoek boogreliëf αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Enkele boog gebruiken verbinding | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Dubbele boog gebruiken verbinding | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Opmerking: δ is de materiaaldikte.

(2) Slijpmethode voor dunne plaatboren

1) Slijp de binnenste hoekpunt 2φ' tot 110°.

2) Pas de boorbeitelrand aan volgens Tabel 2.

3) Slijp de boogvormige snijkant (ook wel halvemaanvormige groef genoemd). Zoals getoond in Figuur 10, plaats eerst de hoofdsnijkant van de boor in een horizontale positie, waarbij de booras een hoek van 55° vormt met de zijkant van de slijpschijf en de staart van de boor een hoek αfR met het horizontale vlak (om de boogreliëfhoek te vormen).

Breng de boor dicht bij de afgeronde hoek van de slijpschijf, met de slijppunt ongeveer op dezelfde hoogte als het midden van de schijf. Als de afgeronde hoek van de schijf klein is, moet de boor iets in het horizontale vlak worden gedraaid om de vereiste R-waarde te verkrijgen.

Tijdens het slijpen mag de boor niet op en neer worden bewogen in het verticale vlak of om zijn eigen as worden gedraaid. Anders wordt de beitelrand S-vormig, wordt de beitelhoek kleiner en is de boogvorm niet symmetrisch. De buitenste rechte rand moet grotendeels vlak worden gehouden om positieve reliëfhoeken aan beide zijden van de boogrand en een geschikte beitelhoek te garanderen. Om symmetrie van de boorpunt en de bogen aan beide kanten te garanderen, moet de ruimtelijke positie van de boorpunt ongewijzigd blijven als deze 180° wordt gedraaid om de andere boogvormige snijkant te slijpen.

Om dit te bereiken, moeten de volgende belangrijke bedieningspunten worden beheerst: Ten eerste moet de hand die de boor vasthoudt als positioneringssteun zijn pols of vingers laten rusten op een stilstaand voorwerp (zoals een stopplaat) en zijn positie en houding ongewijzigd houden; Ten tweede mag de positie van de hand die de boor vasthoudt niet veranderen; Ten derde moeten de staande positie en de werkhouding van de operator ongewijzigd blijven.

Na het slijpen kunnen de vorm en afmetingen van elk onderdeel gecontroleerd worden op juistheid door visuele inspectie of met behulp van gereedschappen zoals stalen linialen of radiusmeters.

3. Gebruiksmethoden en voorzorgsmaatregelen voor gangbare boormachines

(1) Gebruik van tafelboormachines (bankboren)

1) Structuur van een tafelboormachine

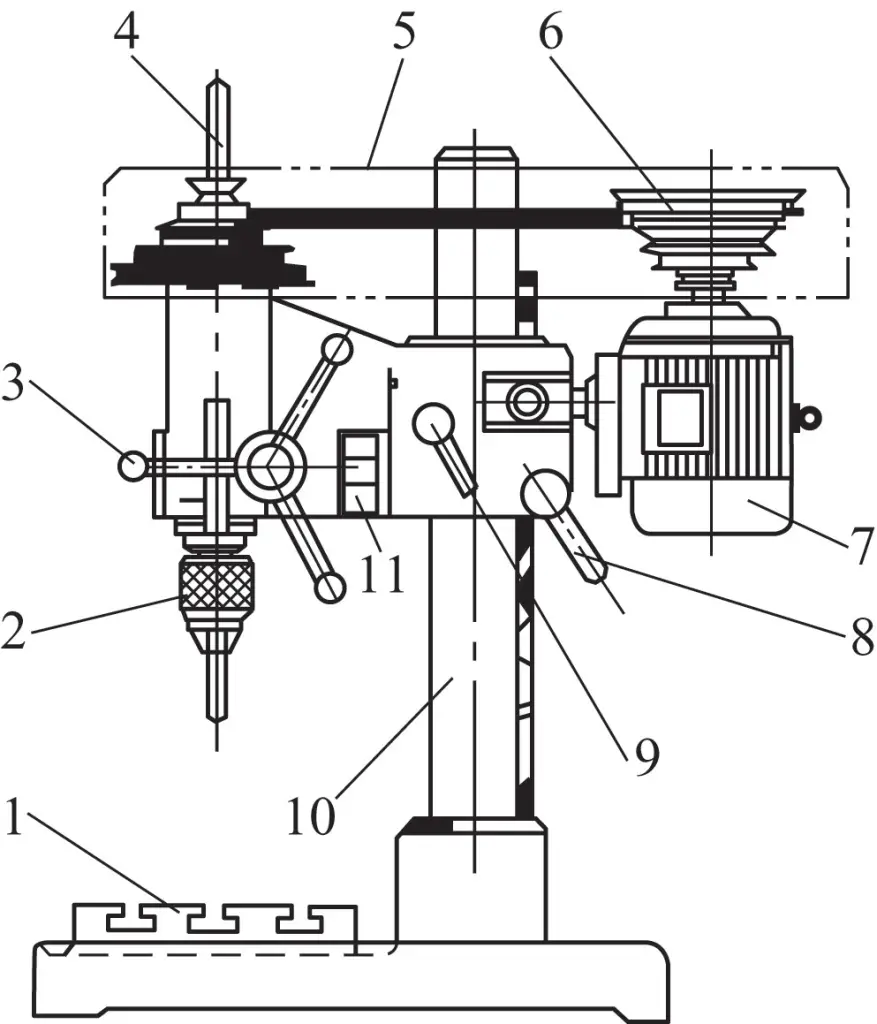

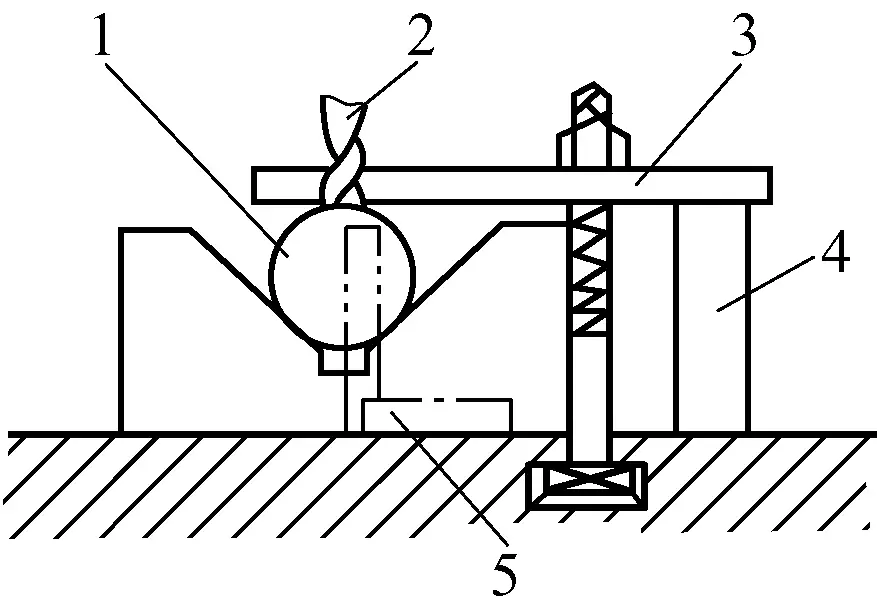

Zoals te zien is in Figuur 11, is het spiltoerental van een tafelboormachine over het algemeen hoog en kan het worden aangepast door de positie van de V-snaar op de poelie te veranderen. De spindelaanvoer is handmatig. Om tegemoet te komen aan verschillende werkstukafmetingen kan de spilkop langs de kolom op en neer bewegen nadat de vergrendelingshendel is losgemaakt.

1-Boormachine werktafel

2-Boorhouder

3-Voedingshendel

4 assen

5-riemafdekking

6-Stepped V-riemschijf

7-Motor

8-Hoogte handvat

9-Vergrendelingshendel

10-kolom

11-Schakelaar

2) Een tafelboormachine gebruiken

① Stop de machine eerst en verander dan de snelheid.

Om de snelheid te wijzigen, draait u gewoon de stelschroef los en duwt u de motor naar de operator toe om de aandrijfriem los te maken, waarna u de positie van de riem op de getrapte poelie wijzigt om de gewenste snelheid te bereiken.

Na het wijzigen van het toerental moet de motor van de operator worden weggeduwd om de aandrijfriem aan te spannen en draai vervolgens de stelschroef vast. Als de aandrijfriem niet is aangespannen, kan de booras tijdens het boren stoppen met draaien door onvoldoende boorkoppel als gevolg van het slippen van de riem, waardoor ook de boor gemakkelijk kan breken.

Draai de hendel los, draai aan de slinger en de boorkop kan langs de kolom op en neer bewegen om de hoogte van de boor in te stellen. Na het afstellen moet de hendel worden vergrendeld.

③ De spindel moet rechtsom draaien (d.w.z. vooruit draaien) bij het boren.

④ Het is niet toegestaan om de boorhouder te gebruiken om cilindrische werkstukken op te spannen voor andere bewerkingen, zoals het polijsten van oppervlakken.

3) Onderhoud van tafelboormachines

- Bij het boren door gaten moet een steunblok onder het werkstuk worden geplaatst om schade aan het werktafeloppervlak te voorkomen.

- Tijdens het gebruik moet het werktafeloppervlak schoon worden gehouden.

- Voeg regelmatig smeerolie toe.

(2) Gebruik van vloerboormachines

1) Constructiekenmerken van vloerboormachines

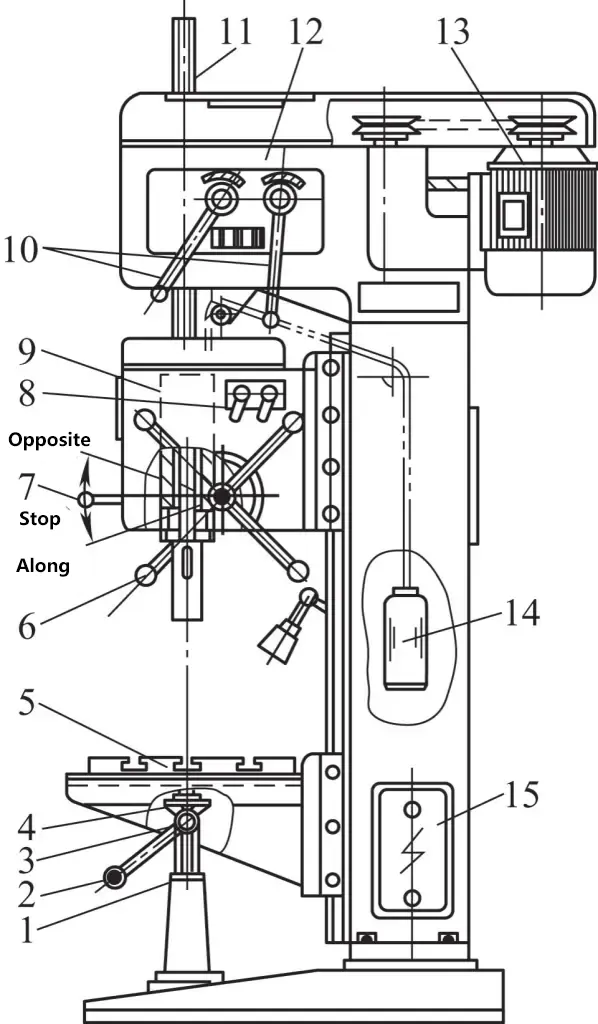

Zoals Figuur 12 laat zien, heeft een vloerboormachine in vergelijking met een tafelboormachine de volgende voordelen:

1-lood schroef

2-Hefgreep

3-Klein conisch tandwiel

4-Grote conische tandwielen

5-werktafel

6-Voedingshendel

7-Beginhendel

8-Hendel voor aanpassing van invoer

9-Voederdoos

10-Snelheden wisselhendel

11-Boorstang

12 versnellingsbak

13-Elektromotor

14-Balansgewicht

15 Bedieningskastje

- Breed scala aan boordiameters.

- Door het gebruik van een tandwielkast voor snelheidsverandering is er een breed snelheidsbereik. Door de positie van de twee bedieningshendels op de tandwielkast te veranderen, kunnen de snelheden worden verkregen die op het typeplaatje staan aangegeven.

- Door de vergrendelingshendel los te maken en de tilhendel te bedienen, kan de werktafel omhoog, omlaag of gedraaid worden (360° rotatie mogelijk).

- Een koelpomp en koelmotor zijn geïnstalleerd op het uitsteeksel van de basis aan de linkerkant van de kolom. Door de koelmotor te starten, wordt er snijvloeistof toegevoerd om het gereedschap te koelen en te smeren.

Vergeleken met radiale boormachines hebben verticale boormachines het nadeel dat bij het bewerken van meerdere gaten het werkstuk voor elk gat verplaatst en gepositioneerd moet worden. Als er veel gaten moeten worden bewerkt op één oppervlak, wordt het gebruik erg onhandig. Daarom is het in zulke gevallen veel handiger om een radiale boormachine met een beweegbare spindel te gebruiken.

2) Voorzorgsmaatregelen voor gebruik

- Controleer vóór gebruik grondig of alle bedieningsmechanismen normaal functioneren. Reinig de geleiderails van de kolom met fijn katoenen garen en smeer ze volgens de voorgeschreven oliesoort.

- De spindelkast van de verticale boormachine moet vóór gebruik worden vergrendeld.

- Voor het boren moeten de werktafel, het werkstuk, de klem en het snijgereedschap worden uitgelijnd en vastgezet.

- Kies de juiste spindelsnelheid en voedingssnelheid en overbelast de machine niet.

- Bij het boren buiten de werktafel moet het werkstuk stabiel geïnstalleerd zijn. Bij de Z5140 verticale boormachine is het niet toegestaan om de snelheidshendel te bedienen om snelheden te veranderen tijdens bedrijf of automatische aanvoer. Als het toerental moet worden gewijzigd, mag dit alleen worden gedaan als de spindel volledig is gestopt. Het plaatsen en verwijderen van snijgereedschap en het meten van werkstukken moet gebeuren terwijl de machine stilstaat. Het is niet toegestaan om het werkstuk direct met de hand vast te houden voor het boren, en het dragen van handschoenen tijdens het gebruik is verboden. Als er tijdens het gebruik een abnormaal geluid wordt gedetecteerd, stop de machine dan onmiddellijk om de fout te controleren en te verhelpen.

(3) Gebruik van radiaalboormachines

1) Constructiekenmerken van radiaalboormachines

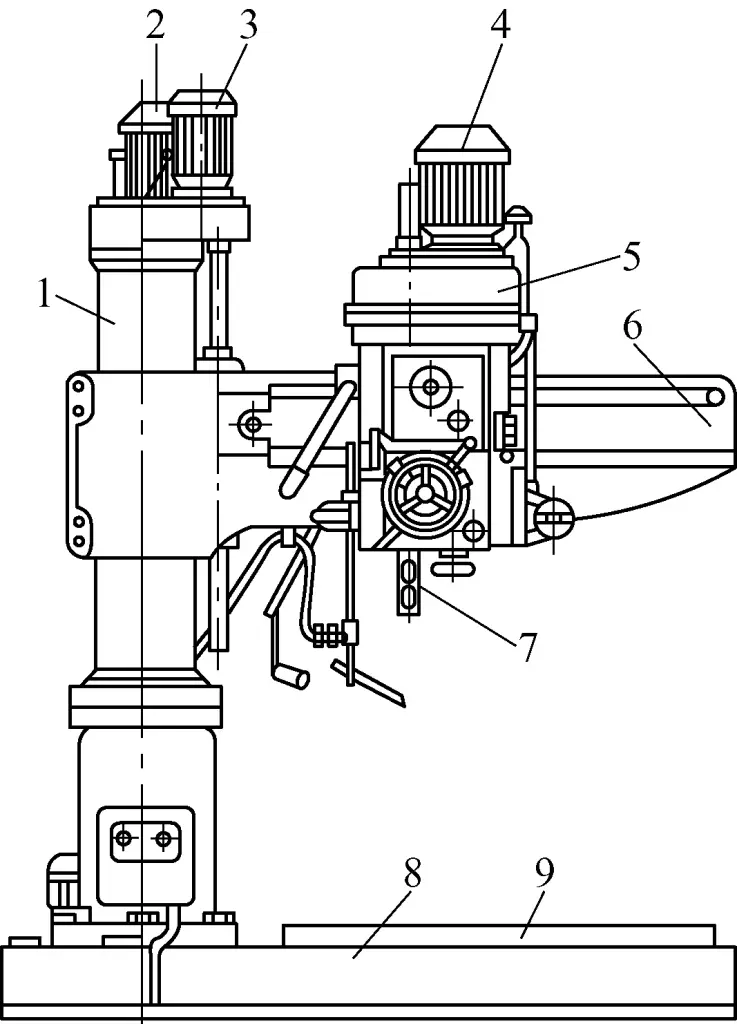

Zoals getoond in Figuur 13 wordt het werkstuk geïnstalleerd op de basis 8 of op de werktafel 9 boven de basis. De tandwielkast 5 is gemonteerd op de arm 6, die rond de verticale kolom 1 kan draaien en heen en weer kan bewegen langs de horizontale geleiderail op de arm. Door deze twee bewegingen kan de boorstang in elke positie binnen het werkbereik van de machine worden gebracht.

1-kolom

Rotatiemotor met 2 armen

3-Arm hefmotor

4-Motor

5 versnellingsbak

6-arm

7-Boorstaaf

8-Basis

9-Werktafel

Daarom kan bij het verwerken van werkstukken met meerdere gaten op een radiaalboormachine het werkstuk stil blijven staan. Door de positie van de arm en de tandwielkast op de arm aan te passen, kunnen de middelpunten van de gaten gemakkelijk worden uitgelijnd. Bovendien kan de arm langs de kolom omhoog en omlaag worden gebracht, zodat de hoogte van de tandwielkast kan worden aangepast aan de hoogte van het verwerkingsgebied van het werkstuk.

2) Voorzorgsmaatregelen voor het gebruik van een radiaalboormachine

① Voordat de apparatuur wordt gestart, moet deze eerst op lage snelheid draaien. Begin pas te werken als het hydraulische mechanisme, het transmissiemechanisme en het smeersysteem normaal functioneren.

② Beweeg de arm weg bij het laden of lossen van werkstukken of bevestigingen en let op de omgeving om botsingen te voorkomen.

③ Het werkstuk moet stevig worden vastgeklemd. Bij het boren van doorlopende gaten moet de onderkant van het werkstuk goed ondersteund worden met blokken om schade aan de apparatuur te voorkomen.

④ Wanneer u de positie van het werkstuk uitlijnt voordat u gaat boren, moet u de vergrendeling losdraaien en de lengte van de uitstekende spindel aanpassen aan de boordiepte. De hoogte van de radiaalboormachine moet juist worden ingesteld, niet te hoog.

De volgorde van deze bewerking is: bepaal de positie van het werkstuk, draai de arm; verplaats de tandwielkast; laat de spindel zakken om het gereedschap in te stellen; vergrendel de arm en de tandwielkast.

⑤ Wanneer u de automatische aanzet voor de boordiepte instelt, brengt u eerst de boor in contact met het werkstuk en stelt u vervolgens de aanzetbegrenzing in op de gewenste dieptewaarde en vergrendelt u deze.

⑥ Tijdens het bewerken moeten de arm en de tandwielkast vastgeklemd zijn.

⑦ Vergeet niet de machine te stoppen voordat u van snelheid verandert bij het boren.

⑧ Wees voorzichtig met overbelasting van de boormachine tijdens het gebruik. Als er abnormale geluiden of trillingen optreden, stop de machine dan onmiddellijk voor inspectie en probleemoplossing.

⑨Tijdens het boren mag de machine niet stoppen voordat de boor uit het werkstuk is getrokken; wacht bij het omkeren tot de spindel stopt voordat u opnieuw begint.

⑩Na het boren moeten alle hendels in de niet-werkstand worden gezet, moet de versnellingsbak dicht bij de kolom worden geparkeerd, moet de arm in een geschikte positie worden neergelaten en moet de stroom worden uitgeschakeld.

4. Gebruikelijke scrib- en boorprocessen

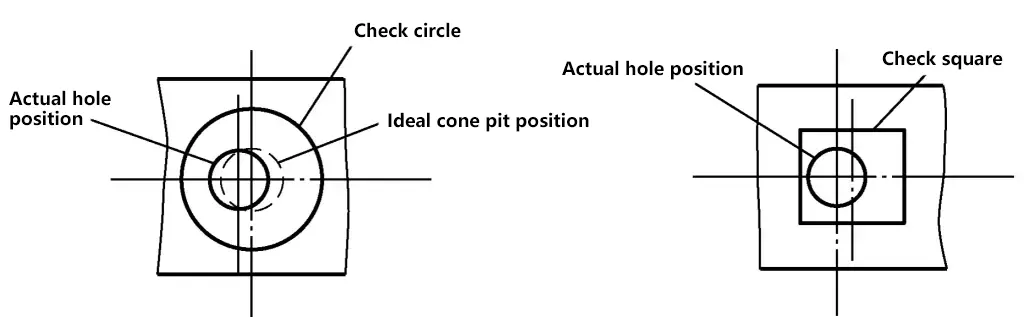

(1) Het werkstuk aftekenen voor het boren

1) Schraapgereedschap gebruiken om te boren

- Teken centerlijnen op het werkstuk volgens de maatvereisten van de boorpositie.

- Gebruik een centerpons om een centerponsmarkering te maken op het snijpunt van het kruis (de ponsmarkering moet klein en nauwkeurig gepositioneerd zijn).

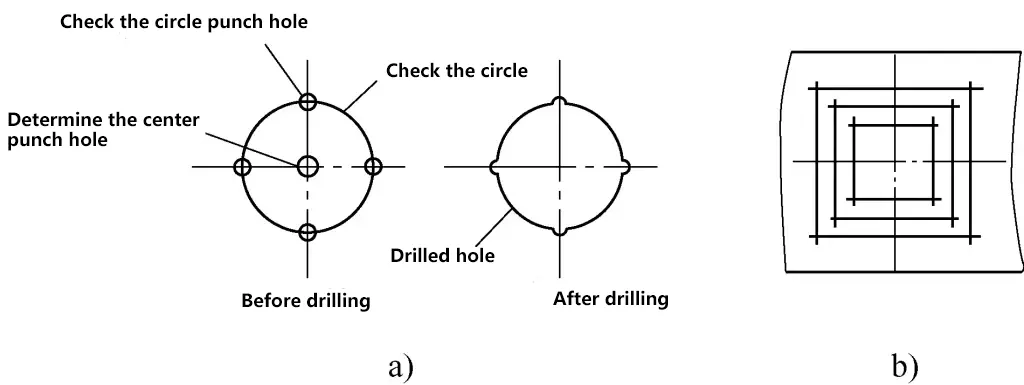

- Teken, zoals getoond in Figuur 14, lijnen voor de gatdiameter (controlecirkel) of controlevierkantlijnen, afhankelijk van de grootte van het gat, om de boorpositie tijdens het boren te controleren en uit te lijnen.

- Vergroot de centerponsmarkering om nauwkeurig te centreren wanneer je begint te boren.

a) Controlecirkel

b) Vierkant controleren

2) Sjablonen gebruiken voor graveren en boren

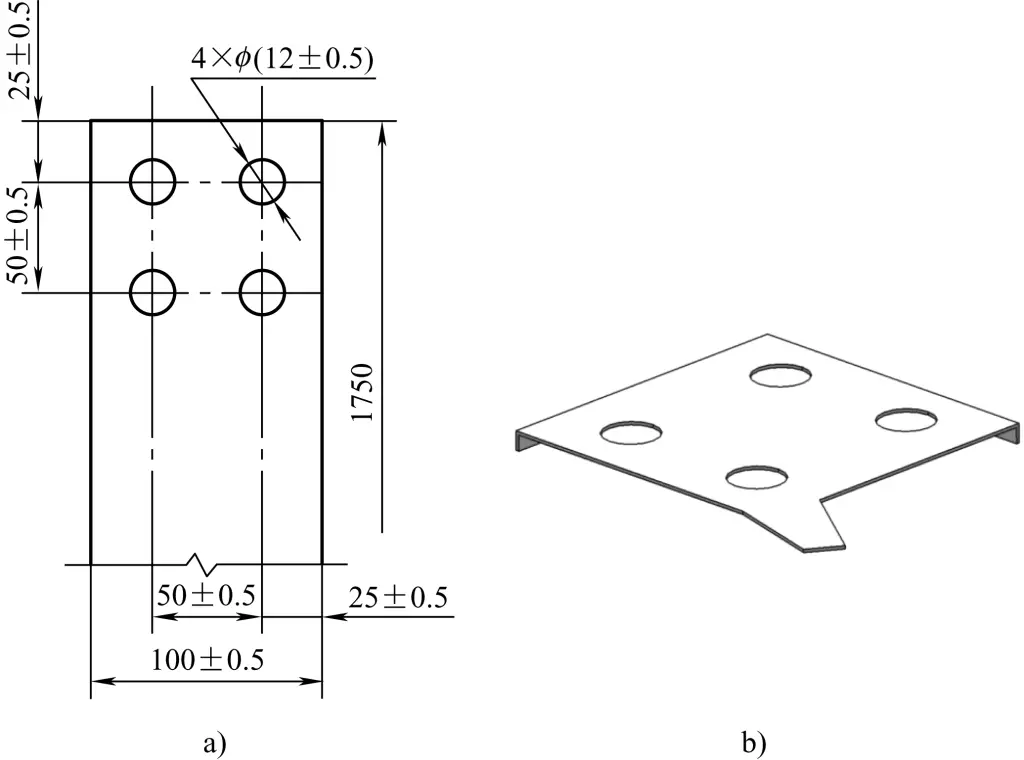

Figuur 15 toont een smalle en lange plaat die geboord moet worden, waarbij het moeilijk is om scribing tools (zoals hoogtemeters) en scribing hulpmiddelen (zoals scribing platforms, V-blokken, enz.) te gebruiken voor nauwkeurig scribben. Daarom moet een sjabloon worden gebruikt. Plaats de sjabloon op de plaat, lijn ze uit, gebruik dan een kraspen om verwerkingscirkels te tekenen voor de vier gaten en gebruik een centerpons om centreermarkeringen te maken voor het boren.

a) Afmetingen hoofdlijnboringen

b) Boormal

(2) Boorklem

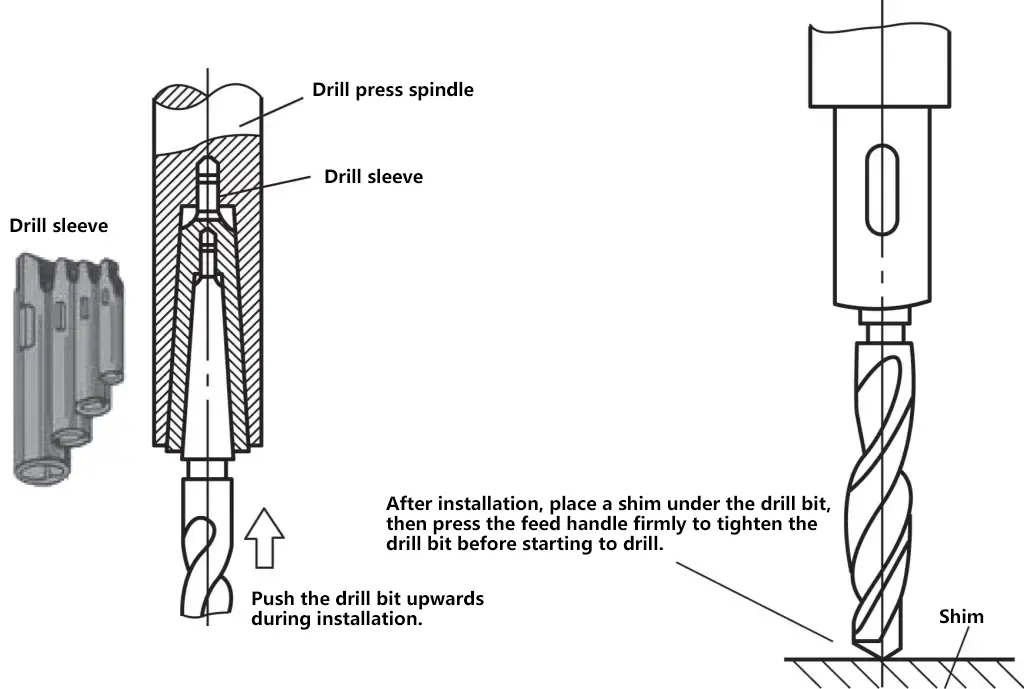

1) Het vastklemmen van rechte schachtboren

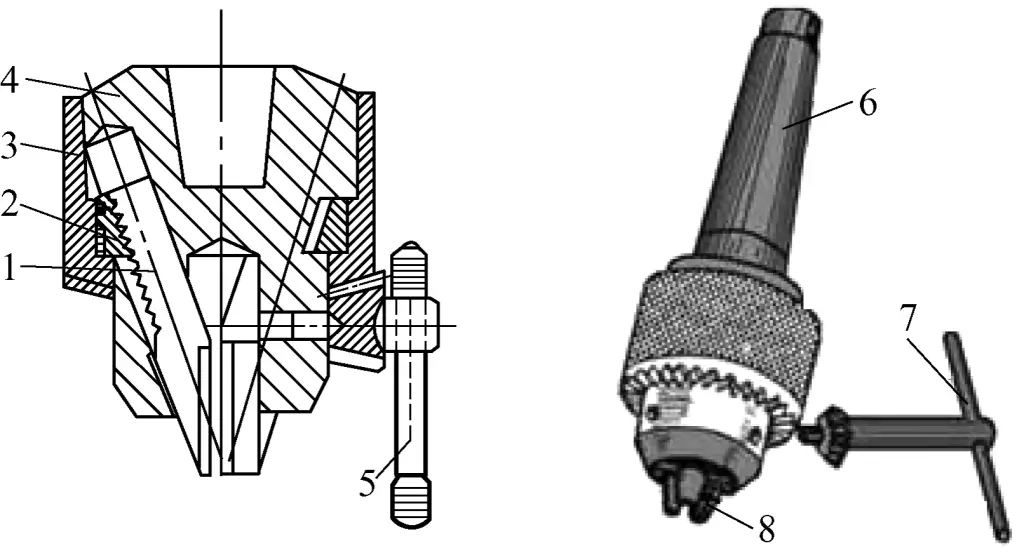

Rechte schachtboren met een diameter van minder dan 13 mm worden vastgehouden in boorhouders. Figuur 16 toont de structuur en gebruikswijze van een gangbare boorhouder.

1-kaken

2-Ring moer

3-Chuck hoes

4-klauw behuizing

5-Sleutel

6-Past bij het conische gat van de boormachinespindel

7-Boor indruktoets

8-Zelfcentrerende bekken

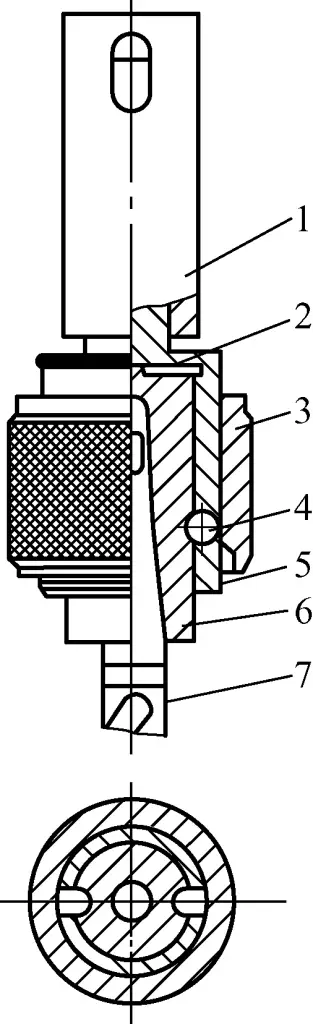

Figuur 17 toont de structuur van een snelwisselboorhouder. Om hem te gebruiken, duwt u de buitenhuls met de hand omhoog tot hij de veerring raakt. Steek vervolgens de boorhuls met het gereedschap in het boorhouderhuis. Op dat moment worden de stalen kogels in twee symmetrische posities naar buiten gedrukt en het deel van de stalen kogels dat buiten het boorhuis uitsteekt, komt in de ringvormige ruimte aan de onderkant van de buitenbus.

1-Boorspindel

2-Sleeve klauwplaathuis

3-Vergrendelingsring

4-Staal bal

5-Veerklem

6-mouwen

7-Twist boor

Wanneer de inkeping aan de bovenkant van de boorhuls in de aandrijfsleutel grijpt, komt de halfronde groef ervan overeen met de positie van de stalen kogels. Als de buitenste huls zakt, duwt deze het blootliggende deel van de stalen kogels in de halfronde groef van de boorhuls, waardoor deze op zijn plaats wordt vergrendeld. Op deze manier wordt de kracht van de boorspindel via de aandrijfsleutel overgebracht op de verwisselbare boorhuls en het gereedschap, waardoor snijden mogelijk wordt.

Het gebruik van dit type boorhouder maakt het mogelijk om gereedschap te wisselen zonder de machine stil te zetten. Verschillende boorhulzen kunnen vooraf worden voorbereid op basis van de schachtafmetingen van verschillende gereedschappen, en de vereiste gereedschappen kunnen met de boorhulzen worden gemonteerd, klaar om op elk moment aan de slag te gaan.

2) Spannen van conische schachtboren

Boren met een diameter groter dan ϕ13mm zijn meestal morseconische schachtboren. Als de boordiameter kleiner is, kan deze soms niet rechtstreeks in het conusgat van een verticale of radiaalboormachine worden geplaatst (conusgaten van verticale boren zijn meestal conus nr. 3 of 4, conusgaten van radiaalboren zijn meestal conus nr. 5 of 6), zodat verschillende boorhulzen moeten worden gebruikt voor aanpassing.

Er zijn vijf maten morseboorhulzen. Meestal is de externe conus van elke maat huls één maat groter dan de interne conus. Een nr. 1 boorhuls heeft bijvoorbeeld een nr. 1 tapse interne boring en een nr. 2 tapse externe conus; een nr. 2 boorhuls heeft een nr. 2 tapse interne boring en een nr. 3 tapse externe conus, enzovoort.

Figuur 18 toont de installatiemethode voor boorhulzen en Figuur 19 toont de verwijderingsmethode voor boorhulzen.

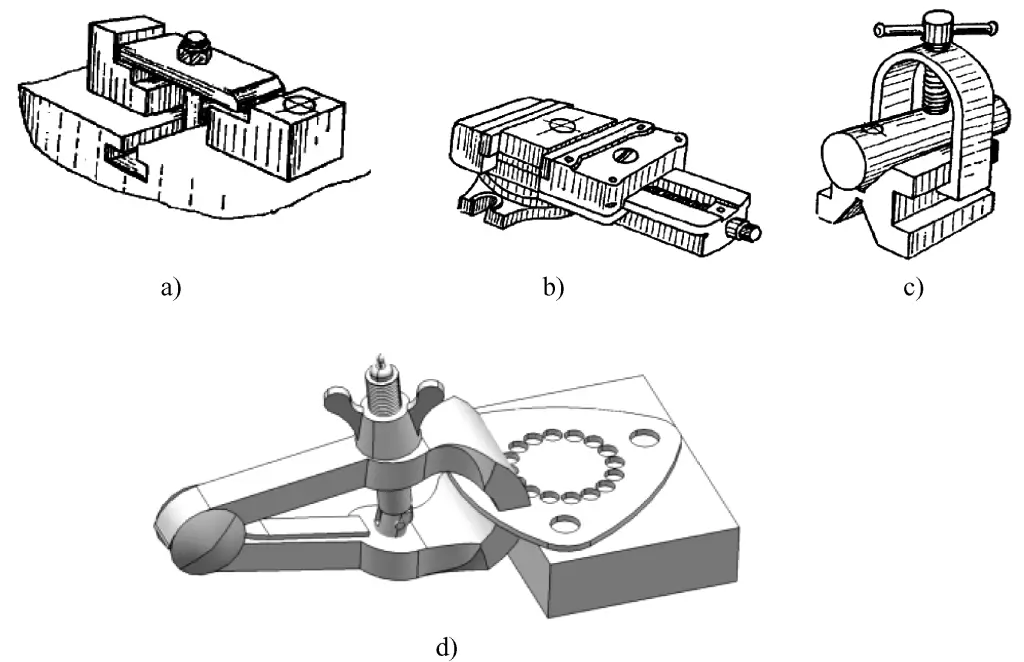

(3) Werkstukklemming

Bij het boren van gaten in een werkstuk moeten verschillende opspanmethoden (positionering en fixatie) worden gebruikt op basis van de vorm van het werkstuk, de grootte van de boorkracht (of gatdiameter) en andere factoren om de kwaliteit en veiligheid van het boren te garanderen.

De veelgebruikte basisklemmethoden zijn als volgt:

1) Vlakke werkstukken kunnen worden opgespannen met een bankschroef.

Zoals getoond in Figuur 20a, moet u er bij het opspannen voor zorgen dat het werkstukoppervlak loodrecht op de boor staat. Bij het boren van gaten met een grotere diameter moet de bankschroef worden vastgezet met bouten en klemplaten. Plaats bij het boren van doorlopende gaten op een werkstuk dat in een bankschroef wordt vastgehouden een afstandsblokje onder het werkstuk om ruimte te creëren voor de uitgang van de boor, waardoor schade aan de bankschroef wordt voorkomen.

a) Een bankschroef gebruiken

b) Een V-blok gebruiken

c) Een stappenklem gebruiken

d) Een handbankschroef gebruiken

2) Cilindrische werkstukken kunnen worden opgespannen met een V-blok.

Zoals getoond in Figuur 20b, moet u er bij het opspannen voor zorgen dat de as van de boor op één lijn ligt met het symmetrische middenvlak van het V-blok, zodat de middellijn van het geboorde gat door de as van het werkstuk loopt.

3) Grotere werkstukken of werkstukken die moeilijk met een bankschroef kunnen worden vastgeklemd, kunnen rechtstreeks op de boortafel worden vastgezet met klemplaten, bouten en moeren. Zoals te zien is in Figuur 20c, moet er bij het instellen van de klemplaat op worden gelet dat de afstandhouder zo dicht mogelijk bij het werkstuk zit om de klemkracht op het werkstuk te vergroten en te voorkomen dat de klemplaat buigt of vervormt.

De bouten van de klemplaat moeten zo dicht mogelijk bij het werkstuk zitten en het afstandsstuk moet iets hoger zitten dan het spanvlak van het werkstuk om een grotere klemkracht te garanderen en te voorkomen dat het werkstuk beweegt tijdens het klemmen. Als het spanvlak een bewerkt oppervlak is, gebruik dan een beschermplaatje om inkepingen te voorkomen.

4) Zoals getoond in Figuur 20d, kan bij het boren van kleine gaten in kleine werkstukken of dunne platen, het werkstuk op een positioneerblok worden geplaatst en worden vastgeklemd met een handbankschroef.

(4) Selectie van snijparameters

1) Concept van snijparameters

① Snijsnelheid v

De snijsnelheid voor boren verwijst naar de lineaire snelheid van een punt op de boordiameter tijdens het boren. De relatie tussen snijsnelheid v en rotatiesnelheid n is

v =πdn/1000

Waarbij d de boordiameter is (mm); n de rotatiesnelheid van de spindel (omw/min).

② Voedingssnelheid f

Aanzet verwijst naar de afstand die de boor bij elke omwenteling van de spindel verplaatst langs de as van de spindel.

2) Algemene methoden voor het selecteren van de rotatiesnelheid en de voedingssnelheid

Voor de oppervlakteruwheid van geboorde gaten heeft de snijsnelheid meestal een grotere invloed dan de voedingssnelheid, terwijl voor de boorefficiëntie de voedingssnelheid een grotere invloed heeft dan de snijsnelheid. Over het algemeen heeft de voedingssnelheid een grotere invloed dan de rotatiesnelheid. De rotatiesnelheid en de voedingssnelheid voor boren moeten worden overwogen op basis van factoren zoals de hardheid en sterkte van het werkstukmateriaal, de gatdiameter, de diepte en de vereiste oppervlakteruwheid van het bewerkte gat.

In het algemeen: Bij het boren van zachte materialen zoals zacht staal (meestal laag koolstofstaal) en non-ferro metalenBij het boren van harde materialen (zoals hoog koolstofstaal, gietijzer) moet de rotatiesnelheid relatief laag zijn en de voedingssnelheid relatief klein.

Bij het boren van gaten met een kleine diameter moet de rotatiesnelheid hoger zijn en de voedingssnelheid kleiner; bij het boren van gaten met een grote diameter moet de rotatiesnelheid lager zijn en de voedingssnelheid groter; bij het boren van diepe gaten moeten zowel de snijsnelheid als de voedingssnelheid lager worden gekozen. Raadpleeg de relevante snijhandleidingen voor specifieke selecties.

(5) Proefboren

1) Positionering van de boor

De boorpositionering waarnaar hier wordt verwezen, is het proces waarbij de boorpunt in de middelste ponsmarkering wordt geplaatst voordat er wordt geboord. De specifieke methode is: Voordat u de boormachine start, laat u de boor zakken, plaatst u eerst de boorpunt in de middelste ponsmarkering, vervolgens tilt u de boor op, draait u de boor handmatig linksom en laat u de boor weer zakken. Als de boorpunt weer nauwkeurig in de middelste ponsmarkering valt, geeft dit aan dat de boorpunt is uitgelijnd met het middelpunt van het gat (observeer in twee loodrechte richtingen).

Als de boorpunt niet in het midden van de ponsmarkering valt, duidt dit op een fout bij het uitlijnen. Verplaats de positie van het werkstuk een beetje en herhaal het positioneringsproces totdat de boorpunt in het midden van de middelste ponsmarkering valt.

2) Testboren

Zoals getoond in Figuur 21, moet na de juiste positionering eerst een ondiepe put geboord worden met een diameter van ongeveer 1/3 van de werkelijke gatdiameter. Als de geboorde conische put niet concentrisch is met de getrokken gatomtreklijn of niet op gelijke afstand ligt van de randen van de vierkante lijn, geeft dit aan dat de positie van het gat niet gecentreerd is. Op dat moment kan het werkstuk worden verplaatst of kan de spindel van de boormachine worden verplaatst (bij boren met een radiaalboor) om bij te stellen.

De belangrijkste punten voor het afstellen zijn: Laat de boor zakken met een zeer kleine voedingssnelheid terwijl u het werkstuk langzaam in dezelfde richting duwt als de afwijking en pas geleidelijk aan. Als de buitenste cirkel van de proefgeboorde conische put al de grootte van de gatdiameter heeft bereikt en de positie van het gat nog steeds scheef is, zal het moeilijk zijn om verder te corrigeren.

(6) Handmatige toevoer

Zodra de proefboring voldoet aan de positievereisten voor het gat, kan het boren doorgaan.

Zoals getoond in Figuur 22, mag de kracht die uitgeoefend wordt bij het handmatig voeden er niet voor zorgen dat de boor buigt, om te voorkomen dat de as van het gat scheef komt te staan; bij het boren van gaten met een kleine diameter of diepe gaten moet de voedingskracht klein zijn en moet de boor regelmatig teruggetrokken worden om spanen te verwijderen, om te voorkomen dat spanen verstopt raken en de boor breekt. Wanneer de boordiepte 3 keer de diameter bereikt, moet de boor worden teruggetrokken om spanen te verwijderen; wanneer het gat op het punt staat doorgeboord te worden, moet de voedingskracht verminderd worden om plotselinge overmatige voeding te voorkomen, wat de snijweerstand verhoogt en boorbreuk veroorzaakt of ongelukken waarbij het werkstuk met de boor meedraait.

5. Boormethoden voor verschillende soorten gaten

(1) Dunne plaat werkstukken boren

1) Boren met dunne plaatboren

Bij het boren van dunne platen met standaarddraaiboren verliest de boor gemakkelijk de controle over de centrering, wat resulteert in veelhoekige gaten (zie Figuur 23). Als de voedingssnelheid groot is, kunnen er ongelukken met "ploffen" of breken van de boor optreden. Daarom moeten dunne plaatboren worden gebruikt voor het boren van dunne platen, zoals getoond in Figuur 24.

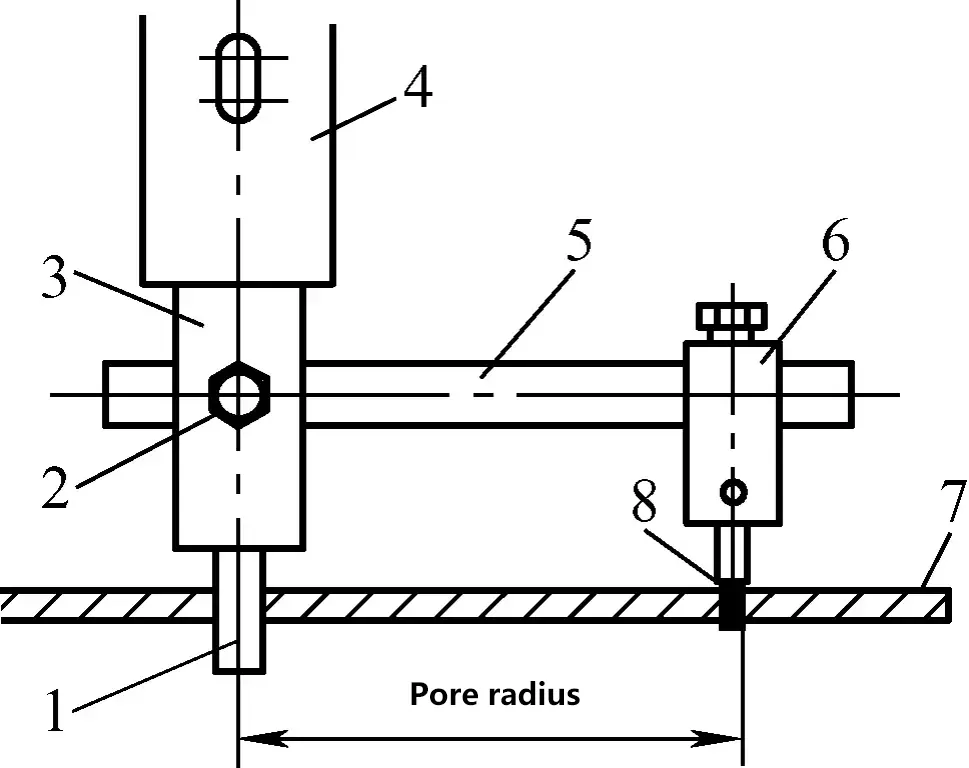

2) Methode om grote gaten in dunne platen te snijden met een snijstaaf

Zoals te zien is in Figuur 25, kan voor het maken van grote gaten in dunne platen de snijstaafmethode worden gebruikt. Voor het boren moet het werkstuk stevig worden vastgeklemd. Tijdens het boren moet het spiltoerental langzaam zijn en de voedingssnelheid klein. Wanneer het werkstuk op het punt staat om doorgezaagd te worden, stop dan met voeden en het ongesneden deel kan met een hamer worden weggeslagen.

1-geleidestang

2-Vastzetschroef

3-Snijstang

4-Boormachinespindel

5-Steun

6-gereedschaphouder

7-Dunne staalplaat

8-Snijgereedschap

(2) Boren op cilindrisch buitenoppervlak

Zoals getoond in Figuur 26, moet je bij het boren van gaten loodrecht op de as en door het midden op het buitenoppervlak van een cilindrisch werkstuk, eerst het cilindrische werkstuk op een V-vormig ijzer plaatsen en dan het volgende doen:

1-Cilindrisch werkstuk

2-Boor

3-Drukplaat

4-Shim

5-Hoekige liniaal

- Gebruik de boorpunt om de middelste positie van het V-vormige ijzer te bepalen.

- Gebruik een vierkante liniaal om de middellijn van het eindvlak van het werkstuk te vinden.

- Lijn de boorpunt uit met het midden van het gat, voer een proefboring uit en boor vervolgens het gat.

Als een hoge precisie vereist is voor het geboorde gat, moet het werkstuk ook goed worden vastgezet.

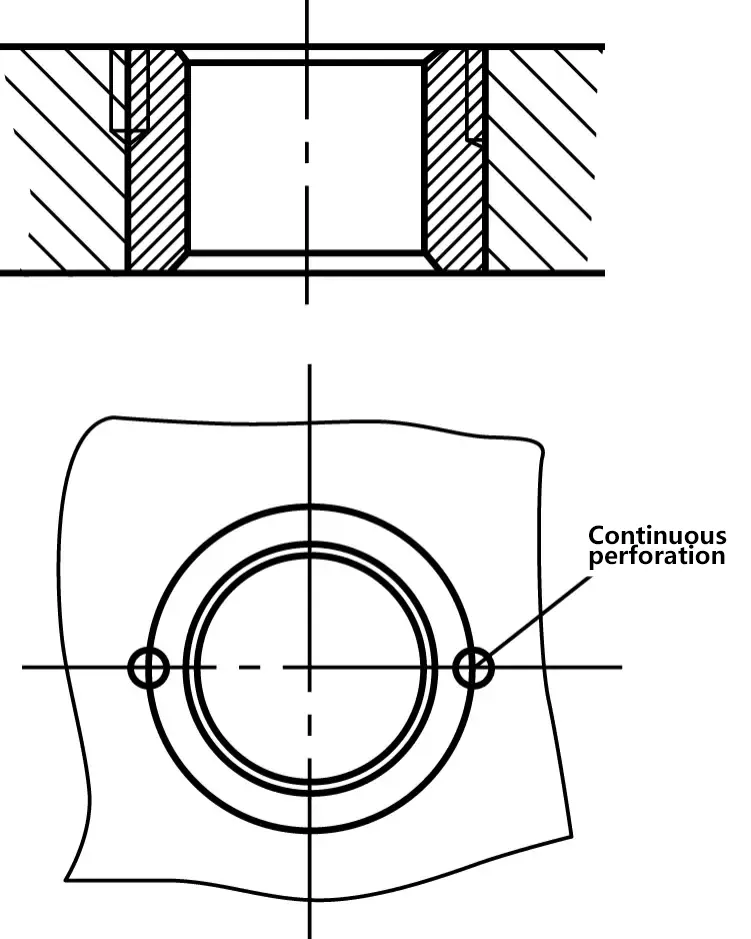

(3) Bruggaten boren

Om relatieve verplaatsing van gecombineerde onderdelen te voorkomen, worden vaak pennen of schroeven gebruikt om ze tegen te houden of vast te zetten, zoals getoond in Afbeelding 27. Dit vereist het boren van gaten tussen twee gecombineerde onderdelen, algemeen bekend als het boren van overbruggingsgaten. Hiervoor moeten gaten worden geboord tussen twee gecombineerde delen, algemeen bekend als het boren van overbruggingsgaten.

Bij het boren van overbruggingsgaten heeft de boor vaak de neiging om naar één kant van het onderdeel uit te wijken, vooral als de twee onderdelen van verschillende materialen zijn gemaakt. De boor wijkt gemakkelijk af naar het zachtere materiaaldeel, wat resulteert in een groter halfcirkelvormig gat op het zachte materiaaldeel en een kleiner halfcirkelvormig gat op het harde materiaaldeel. Om gatafwijking te voorkomen of te verminderen, kunnen daarom tegelijkertijd de volgende maatregelen worden genomen:

Maatregel 1: Wanneer je een centerpen aanbrengt voordat je gaat boren, moet de ponsmarkering een beetje in de richting van de hardere materiaalzijde wijzen.

Maatregel 2: Als de diepte van het te boren gat niet groot is, probeer dan een korte boor te gebruiken of verkort de lengte van de boor die uit de boorhouder steekt, net iets langer dan de diepte van het gat. Dit verhoogt de stijfheid van de boor en vermindert het buigen ervan tijdens het boren.

Maatregel 3: Slijp de beitelrand van de boor tot minder dan 0,5 mm, waardoor de axiale weerstand van het beitelranddeel van het boorcentrum wordt verminderd. Dit maakt het niet alleen gemakkelijker om het boorcentrum nauwkeurig te positioneren bij het starten, maar vermindert ook de afwijking door de scherpte van de boor.

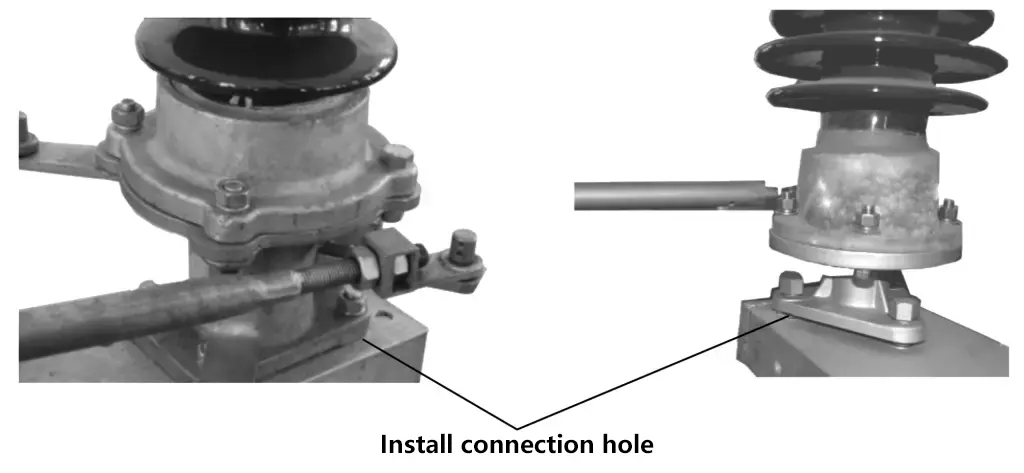

(4) Bijpassende boorgaten

Tijdens installatie- of onderhoudswerkzaamheden op locatie is het vaak nodig om de boorgaten op elkaar af te stemmen, zoals te zien is in Figuur 28. In Afbeelding 28 is te zien dat de gaten in de basis van de apparatuur al tijdens de fabricage zijn gemaakt, waardoor er boutverbindingsgaten in het frame van de installatiebasis (kanaalstaal) moeten worden geboord door middel van de overeenkomende boorgatmethode.

Gangbare methoden voor het afstemmen van boorgaten tijdens installatiewerkzaamheden zijn onder andere:

1) Nadat u de positie van de bestaande gaten hebt gemeten (gatdiameter en tussenruimte), markeert u de lijnen voor de gatdiameter en de positie van de gaten op het te boren oppervlak (zoals de bovenkant van het staal van de installatiegoot) en gaat u verder met boren.

2) Gebruik de markeermethode (zie Unit drie Markeren voor meer informatie over het markeren) om het middelpunt van het bijpassende boorgat te bepalen en ga dan verder met boren.

3) Lijn de twee te boren delen samen uit in de juiste positie en klem ze op elkaar. Leid vervolgens een boor met dezelfde diameter als het bestaande gat door het bestaande gat om een ondiepe put te maken die de positie van het te boren gat markeert op het te bewerken oppervlak (zoals het bovenvlak van het staal van het installatiekanaal). Verwijder het deel met het bestaande gat en ga dan verder met boren.

(5) Boorsjablonen gebruiken voor boorbewerkingen

Bij het boren van gaten in batches kunnen boorsjablonen worden gebruikt als geleidingsgereedschap voor het boren. Deze methode verbetert niet alleen de boorefficiëntie, maar garandeert ook de boorkwaliteitseisen, zoals getoond in Figuur 29.

1-Boorlichaam

2-Werkstuk

3-Open wasmachine

4-Middenas

5-Boorsjabloon

(6) Boren van kleine gaten

1) Problemen bij het boren van kleine gaten

- Een kleine gatdiameter resulteert in onvoldoende boorsterkte en een moeilijke spaanafvoer, waardoor de boor vatbaar is voor breuk.

- Zoals eerder vermeld, moet bij het boren van kleine gaten een hogere rotatiesnelheid worden gebruikt. De snijtemperatuur in het contactgebied tussen de boor en het werkstuk is relatief hoog en kan de warmte moeilijk afvoeren, waardoor de boor snel slijt.

- Tijdens het boren wordt meestal handmatige voeding gebruikt, waardoor het moeilijk is om een gelijkmatige voedingskracht te handhaven. Door onoplettendheid kan de boor gemakkelijk beschadigd raken.

- De boor heeft een slechte stijfheid en wordt gemakkelijk verbogen, vooral wanneer de boortip in aanraking komt met hoge punten of te harde plekken, waardoor de boor afwijkt van zijn oorspronkelijke positie. Dit resulteert niet alleen in scheve boorposities, maar breekt de boor ook gemakkelijk.

2) Gangbare methodes voor boren van kleine gaten

Verschillende vereisten voor de verwerking van kleine gaten leiden tot verschillende verwerkingsmethoden, dus het boorprocesplan moet worden bepaald op basis van specifieke omstandigheden. Hieronder staan verschillende methoden en voorzorgsmaatregelen voor het boren van kleine gaten.

Kies een boormachine met een hogere precisie. Boormachines met een hogere precisie hebben een betere spindelomwentelingsnauwkeurigheid, wat resulteert in minder wiebelen van de boor en minder axiale kracht tijdens het boren, wat de stabiliteit van het boren ten goede komt.

Gebruik eerst een centreerboor om een centreergat te maken en gebruik dan een boor met een kleine diameter om te boren.

③ Als de boordiameter te klein is om door een universele boorhouder te worden vastgeklemd, omwikkel de boorschacht dan niet met schuurpapier of papier om deze te verdikken voor het vastklemmen. Gebruik in plaats daarvan een kleine boorhouder of een speciale boorhouder. Er zijn vele soorten speciale boorhouders, maar hun klemprincipes zijn in principe hetzelfde. Bijvoorbeeld, een elastische boorhouder zoals getoond in Figuur 30 kan gebruikt worden om kleine boortjes te klemmen.

Bij gebruik van de elastische boorhouder getoond in Figuur 30, kiest u de buitenste conus en afmetingen overeenkomstig de diameter van de te klemmen boor. Het binnengat d moet 0,05 mm groter zijn dan de diameter van de boor die wordt vastgeklemd.

Steek de boorhouder eerst in het conische gat van de boorspindel van de boormachine of in de standaard boorhuls, installeer vervolgens de boor en draai de boorhouder ten slotte vanaf de onderkant vast. Op dat moment wordt er radiale druk op de boorhouder uitgeoefend, waardoor de elastische opening zich samentrekt en de boor stevig vastklemt.

De snijsnelheid voor het boren van kleine gaten kan gekozen worden op basis van ervaring. Voor algemene precisieboormachines, wanneer de boordiameter 2-3 mm is, moet de rotatiesnelheid 1500-2000r/min zijn; voor boordiameters onder 1 mm is de aanbevolen rotatiesnelheid 2000-3000r/min.

⑤Bij het boren van kleine gaten moet de aandrukkracht klein zijn om te voorkomen dat de boor buigt en wegglijdt, zodat de boor zich in de juiste uitgangspositie bevindt.

Bij het voeren van kleine gaten moet het handgevoel goed gecontroleerd worden. Wanneer de boor terugveert, moet u intermitterend aanzetten met een kleinere aandrukkracht, zodat de boor en het aanvoermechanisme hun eigen terugslag kunnen bufferen om te voorkomen dat de boor breekt.

⑦Trek bij het boren van kleine gaten de boor regelmatig terug om spanen te verwijderen en voeg snijvloeistof toe.

6. Voorbeelden van boringen

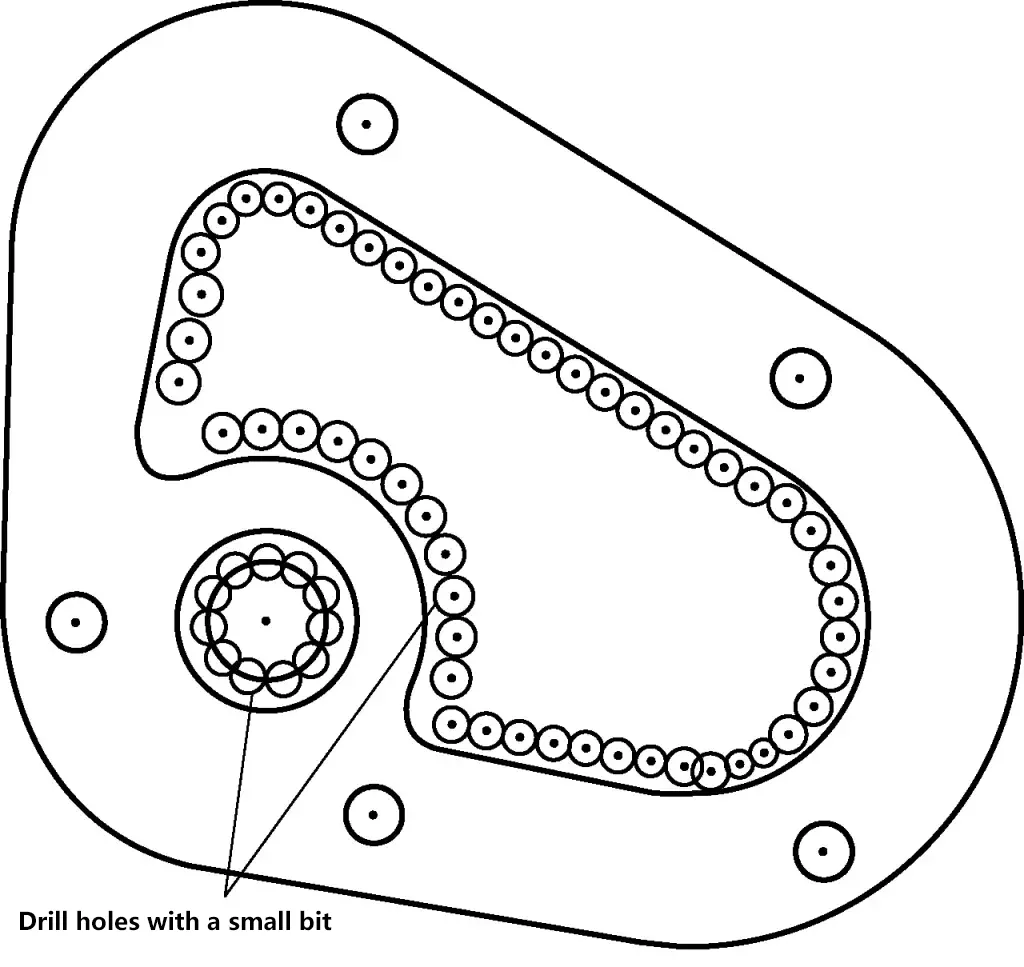

Zoals op de vorige afbeelding te zien is, is het een 5 mm dikke staalplaat van A3-staal. De markeermethode voor de verwerking is beschreven in Unit 3. Hieronder volgt een specifieke analyse van het belangrijkste technische proces - boren - bij de verwerking van deze staalplaat:

1) Door de grote algemene afmetingen en grote gatdiameters (zoals ϕ35mm, R34mm, R19mm drie gaten) van deze monsterplaat kan deze niet worden vastgeklemd en geboord op een tafelboormachine of verticale boormachine. Na analyse kan er alleen geboord worden op een radiaalarmboormachine.

2) Naast de op de tekening gemarkeerde gaten die bewerkt moeten worden, moeten er bij deze monsterplaat ook "reliëfgaten" bewerkt worden. Dat wil zeggen, kleine boortjes (hier worden boortjes van ϕ5mm of ϕ6mm gebruikt) worden gebruikt om gaten te boren in de binnenste holte van de monsterplaat, vervolgens worden platte beitels of gleufbeitels gebruikt om de binnenste holte in vorm te beitelen, ter voorbereiding op het latere vijlen. Het reliëfproces voor dit monsterplaatje wordt getoond in Figuur 31.

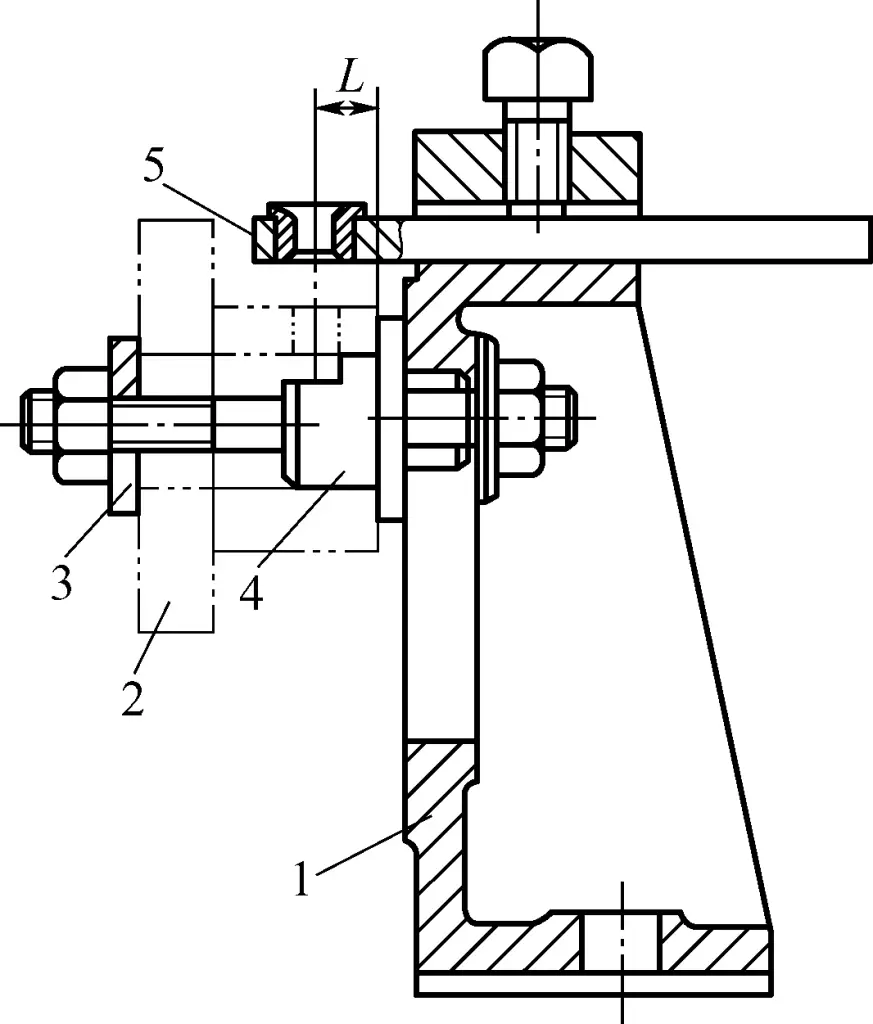

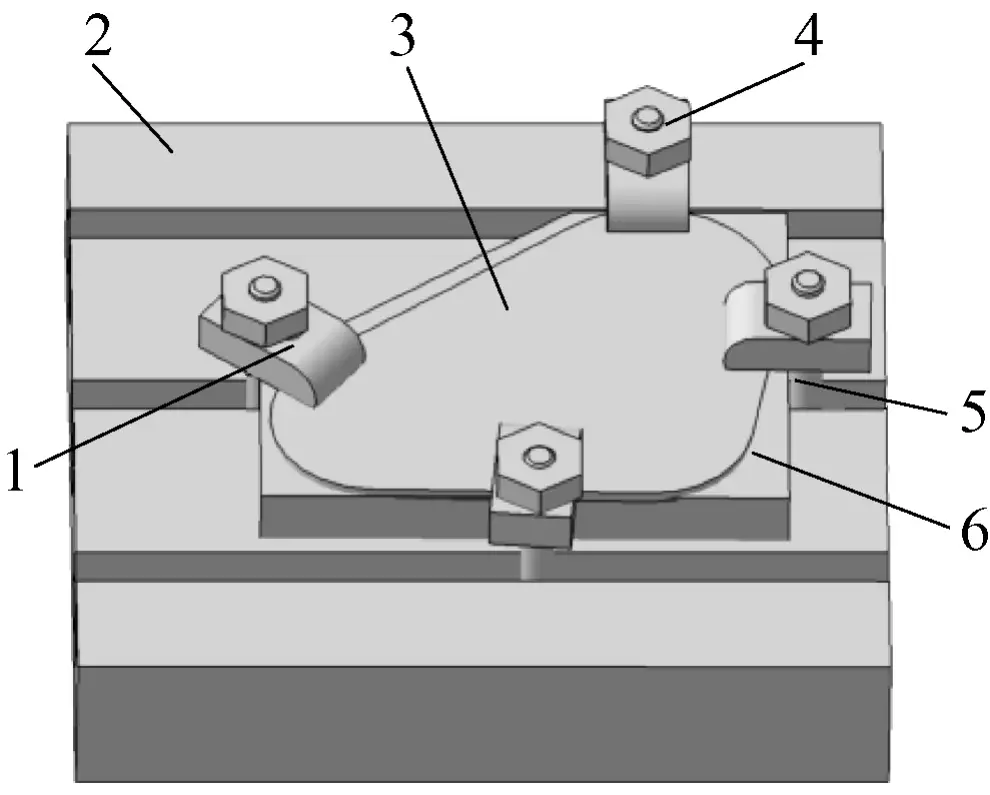

3) Het idee is dat als deze monsterplaat redelijk gepositioneerd en veilig op de radiaalarmboormachine geklemd kan worden, alle gaten in de monsterplaat in één keer bewerkt kunnen worden zonder dat secundaire klemming nodig is. Voor dit doel werd de T-sleuf van de boorwerktafel gebruikt voor installatie zoals getoond in Figuur 32.

1-Drukplaat

2-Boorwerktafel

3-Werkstuk dat wordt verwerkt

4-Drukplaatmoer

5-T-bout

6-Hardhout blok

4) Plaats, zoals getoond in Figuur 32, een vlakke hardhouten plank van bepaalde dikte (meestal meer dan 20 mm) onder het te bewerken werkstuk, steek vervolgens de T-bout in de T-sleuf van de boorwerktafel, druk de drukplaat naar beneden en draai de drukplaatmoer vast. Hiermee is de installatie van het werkstuk op de boormachine voltooid.

5) Een aantal zaken die aandacht behoeven tijdens de installatie van het werkstuk zijn:

De gekozen hardhouten plank moet zowel aan de boven- als onderkant vlak zijn. Anders zal dit tijdens het klemmen niet alleen vervorming van het te bewerken werkstuk veroorzaken, maar ook de veiligheid en stabiliteit van het boren beïnvloeden.

② Leg de drukplaten op een redelijke manier en positioneer ze. Zoals te zien is in Figuur 32, worden vier drukplaten gelegd in overeenstemming met de vorm en grootte van het werkstuk, zodat het werkstuk stil blijft liggen tijdens het boren terwijl de gebieden van het werkstuk die geboord moeten worden, vermeden worden.

De volgorde en het aanhaalmoment van de moeren van de drukplaat moeten geschikt zijn. Zoals bij het aandraaien van gegroepeerde bouten, moeten ze niet alleen diagonaal worden aangedraaid, maar de moeren moeten ook geleidelijk in stappen worden aangedraaid; de aandraaikracht mag niet te groot of te klein zijn. Te klein beïnvloedt de veilige positionering, terwijl te groot vervorming van het werkstuk veroorzaakt.

6) Aangezien de plaat relatief dun is (5mm dik), moeten voor het boren dunne plaatboren worden gebruikt.

7) Het boren van het R34mm gat. Omdat R34mm relatief groot is, is direct boren met een boor van ϕ68mm noch veilig noch economisch. Daarom zijn er twee methoden om het R34mm gat te boren:

Gebruik eerst een klein boortje (5 mm of 6 mm) om reliëfgaten te boren (zie Afbeelding 31) en gebruik dan een halfronde vijl of ronde vijl voor de bewerking.

②Zoals eerder vermeld, gebruik je de methode voor het boren van grote gaten in dunne platen.

8) Het bewerken van gaten van ϕ35 mm en R19 mm kan met de volgende twee methoden:

① Direct verwerken met ϕ35 mm en ϕ38 mm dunne plaatboren. Omdat deze methode minder veilig en economisch is, moet deze indien mogelijk worden vermeden.

Gebruik eerst kleine boortjes (ϕ5 mm of ϕ6 mm) om reliëfgaten te boren (zie Afbeelding 31) en gebruik dan een halfronde vijl of ronde vijl voor de bewerking.

9) Gebruik voor het boren van de vijf gaten van ϕ11 mm dunne plaatboren.

10) Het is ten strengste verboden om automatisch gereedschap aan te voeren tijdens het boren en ruimen.

7. Boorkwaliteitsanalyse (zie tabel 3)

Tabel 3 Analyse van oorzaken van boorproblemen

| Probleem opgetreden | Analyse van de belangrijkste oorzaak | Preventieve maatregelen | ||

| Gatdiameter en rondheid buiten tolerantie tijdens het boren | De twee snijkanten van de boor zijn ongelijk in lengte en asymmetrisch | Slijp de boor om aan de eisen te voldoen | ||

| Overmatig wiebelen van de boor | Overmatig wiebelen van de boorspindel | De boormachine repareren | ||

| Boor onder een hoek geïnstalleerd in de boorhouder | Installeer de boor op de juiste manier | |||

| Boorschacht versleten, rondheid of cilindriciteit buiten tolerantie | Vervang de boor | |||

| Bankschroef beweegt tijdens het boren | Centerponsmarkering te klein, de beitelrand van de boor komt niet in de centerponsmarkering, waardoor de bankschroef beweegt wanneer er handmatig druk wordt uitgeoefend om het boren te starten. | Vergroot de centerponsmarkering na de juiste positionering om de boor goed te kunnen centreren. | ||

| Slecht contact tussen de basis van de bankschroef en het oppervlak van de boortafel, waardoor de bankschroef beweegt | De bankschroef en boortafel repareren | |||

| Onvoldoende grip op het handvat van de bankschroef, waardoor de bankschroef beweegt tijdens het boren | Pak de bankschroef goed vast (gebruik zo nodig T-bouten om de bankschroef vast te zetten) | |||

| Positienauwkeurigheid gat buiten tolerantie tijdens boren | Markeerfout | Controleren en verifiëren na het markeren | ||

| Onnauwkeurige centerponsteken (niet op het snijpunt van twee middellijnen) | Plaats de middenponsmarkering op de juiste manier | |||

| Werkstuk beweegt tijdens het boren | De bankschroef beweegt tijdens het boren (zoals hierboven vermeld) | |||

| Werkstuk niet stevig vastgeklemd | Klem het werkstuk stevig vast volgens de juiste methode | |||

| De booras is gekanteld | De boor staat niet loodrecht op het werkstukoppervlak | 1) Controleer de loodlijn van de boor ten opzichte van het werkstukoppervlak met behulp van een vierkant. loodrechtheid; 2) Controleer de evenwijdigheid van het werkstukoppervlak met de bovenkant van de bankschroefbekken met behulp van een stalen liniaal of aftekenblok | ||

| Boorgat is gebogen | Handmatige voedingssnelheid is te hoog | Selecteer de handmatige voedingssnelheid volgens de vereisten van het boorproces | ||

| Geforceerd corrigeren nadat is ontdekt dat het middelpunt van het gat niet klopt wanneer je begint te boren | Pas tijdens het proefboren de positie van het verkeerd uitgelijnde gat aan volgens de principes voor het positioneren van gaten | |||

| Binnenwandruwheid van het gat is te hoog | De snijkant van de boor is niet scherp | Slijp de boor om te voldoen aan de eisen voor scherpte van de snijkant | ||

| Overmatige trillingen tijdens snijproces van boren | Overmatige spindeltrilling | De boormachine repareren | ||

| Boor niet goed vastgeklemd | Klem de boor opnieuw | |||

| De reliëfhoek van de boor is te groot | Slijp de ontlastingshoek van de boor volgens de vereisten | |||

| De voedingssnelheid is te hoog | Kies een redelijke boorsnelheid op basis van factoren zoals werkstukmateriaal en gatdiameter | |||

| Onvoldoende koeling en smering tijdens het boren | Breng tijdig snijvloeistof aan tijdens het boren | |||

| De snijkant van de boor is versleten | Boorsnelheid is te hoog | Kies de boorsnelheid volgens de vereisten van het boorproces | ||

| Onvoldoende koeling en smering | Zorg voor voldoende koeling en smering | |||

| Het niet kiezen van de juiste snijhoek van de boor op basis van materiaal en hardheid | Selecteer de snijhoek van de boor volgens de vereisten van het boorproces | |||

| Boorbreuk | De snijkant van de boor is niet scherp | De boor slijpen | ||

| Werkstuk zit los of bankschroef beweegt, waardoor de boor wordt verdraaid en breekt | Klem het werkstuk stevig vast volgens de procesvereisten, voorkom beweging van de bankschroef tijdens het boren (gebruik indien nodig T-bouten om de bankschroef vast te zetten). | |||

| Overmatige voedingskracht | Selecteer de toevoerkracht op basis van materiaal en gatdiameter | |||

| Het niet selecteren van de juiste snelheid en aanvoersnelheid | Boorsnelheid en voedingssnelheid selecteren volgens de vereisten van het boorproces | |||

| Het niet verminderen van de voedingssnelheid wanneer het gat op het punt staat door te breken | Verminder de voedingssnelheid wanneer het gat op het punt staat door te breken | |||

| Chips verstoppen de fluiten | Trek de boor regelmatig terug om spanen te verwijderen | |||

8. Veiligheidsprocedures voor het boren

- Bij het boren moeten de mouwen van het shirt worden dichtgetrokken, handschoenen zijn niet toegestaan en katoenen afval of lappen mogen niet in de handen worden gehouden.

- Het werkstuk moet stevig worden vastgeklemd om te voorkomen dat het tijdens het boren verschuift. Het is niet toegestaan om het werkstuk tijdens het boren met de hand vast te houden.

- Als je de snelheid van de boormachine verandert, stop dan eerst de machine en verander dan de snelheid.

- Gebruik geen handen om spaanders op te ruimen en blaas niet met uw mond. Gebruik haken en borstels en ruim spaanders alleen op als de machine stilstaat.

- Neem bij het boren van doorlopende gaten passende maatregelen (zoals het plaatsen van een steunblok onder het werkstuk) om beschadiging van de tafel of de bankschroef te voorkomen.

- Bij axiale voeding mag de voedingsdruk niet te hoog zijn en moet u erop letten dat u de boor op het juiste moment terugtrekt om spanen te verwijderen.

- Als het gat op het punt staat door te breken, neemt de boorweerstand af en moet de voedingsdruk dienovereenkomstig worden verlaagd om ongelukken te voorkomen, zoals schade aan de boor of het uitwerpen van het werkstuk doordat de boor vast komt te zitten aan de rand van het gat.

- Probeer de boorhouder niet vast te pakken voordat de boormachine volledig tot stilstand is gekomen. Gebruik altijd de spansleutel om de boorhouder vast of los te draaien en gebruik geen ander gereedschap om de boorhouder aan te slaan.

- Plaats geen meetgereedschap of andere ongerelateerde gereedschappen en bevestigingen op de werktafel van de boormachine.