De doorn is een belangrijk onderdeel van het kernbuigapparaat en dient om de buiswand vanaf de binnenkant van de blinde buis te ondersteunen, om te voorkomen dat de dwarsdoorsnede van de buis vervormt en de buiswand rimpelt. Het zogenaamde kernbuigen vindt plaats wanneer de te buigen buis een relatief kleine buigradius R/D of relatieve wanddikte t/D heeft. Om buisonderdelen van hoge kwaliteit te verkrijgen, wordt tijdens het buigproces een geschikte doorn in de buis aangebracht om afplatting en rimpeling bij de boog tijdens het buigen te voorkomen (zie Afbeelding 4-36).

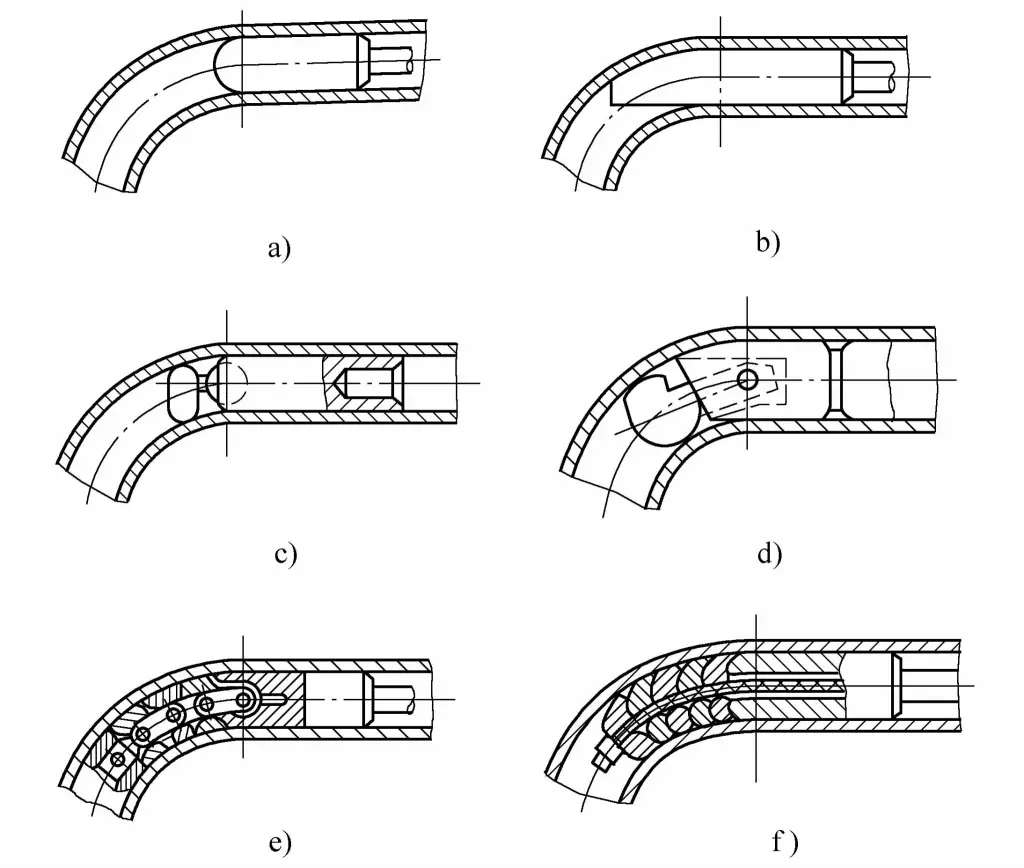

Voor koud buigen is het zeer noodzakelijk om het type doorn redelijk te kiezen en de juiste gebruiksmethode onder de knie te krijgen. Er zijn vele soorten opspandoorns. Over het algemeen kunnen opspandoorns worden onderverdeeld in twee hoofdcategorieën: de ene is de stijve opspandoorn (zie Afbeelding 4-36a, b) en de andere is de flexibele opspandoorn (zie Afbeelding 4-36c, d, e en f).

a) Doorn met ronde kop

b) Lepelvormige doorn

c) Doorn met enkele kogel (inbus type)

d) Doorn met enkele kogel (pintype)

e) Doorn met meerdere kogels (linktype)

f) Doorn met meerdere kogels (type met flexibele as)

De doorn met ronde kop heeft een eenvoudige vorm en is gemakkelijk te vervaardigen. Door het kleine contactoppervlak tussen de doorn en de buiswand is het effect van het voorkomen van vervorming van de dwarsdoorsnede echter slecht, meestal gebruikt voor het buigen van buisonderdelen met lage eisen. De doorn is meestal gemaakt van 3Cr2W8V materiaal, met een warmtebehandeling hardheid van 52 ~ 56HRC.

De lepeldoorn heeft een groter ondersteunend gebied met de gebogen buitenste zijwand, wat effectiever is in het voorkomen van vervorming van de dwarsdoorsnede dan de doorn met ronde kop, en heeft ook een zeker antirimpeleffect en is gemakkelijker te vervaardigen. De doorn wordt meestal gebruikt voor gebogen buisfittingen met een kleinere diameter, een gemiddelde wanddikte en een relatieve diameter. buigradius R/D≈2. Het materiaal en de warmtebehandelinghardheid van de doorn zijn hetzelfde als die van de ronde doorn.

De doorn met één kogel (balmof type, pin type) kan een bepaalde hoeveelheid rond het assemblage draaipunt roteren, kan dieper in de buigende vervormingszone doordringen en heeft een beter anti-vervormingseffect, meestal gebruikt voor gebogen pijpfittingen met een diameter (D≤37mm) die niet groot is. Het doornmateriaal is 45 staal (geblust 44~48HRC) of GCr15 (geblust 179~207HBS), als het buigen van roestvrijstalen pijpen, aluminiumbrons moet worden gebruikt om de doorn te vervaardigen.

De multi-kogeldoorn van het kettingtype bestaat uit ondersteunende kogels en schakels en kan slechts in één buigvlak bewegen. Omdat het diep in de buigvervormingszone kan doordringen en samen met de billet kan buigen, heeft het een goed effect bij het voorkomen van vervorming van de dwarsdoorsnede.

De doorn met flexibele asl wordt gemaakt door het rijgen van meerdere komvormige bollen met een flexibele as, die in elke richting in de ruimte kan zwaaien, geschikt voor dunwandige pijpfittingen van enkelvoudige, meervoudige en ruimtelijke buigen vormen.

Bij het buigen van pijpen met een multi-kogeldoorn kan de doorn ook worden gebruikt om de pijpfittingen recht te trekken tijdens het proces van uittrekken door de hydraulische cilinder na het buigen. Het belangrijkste nadeel van de doorn met meerdere kogels is dat het lastig is om hem te fabriceren en dat de materiaal- en warmtebehandelingsvereisten van de doorn dezelfde zijn als die van de doorn met één kogel.

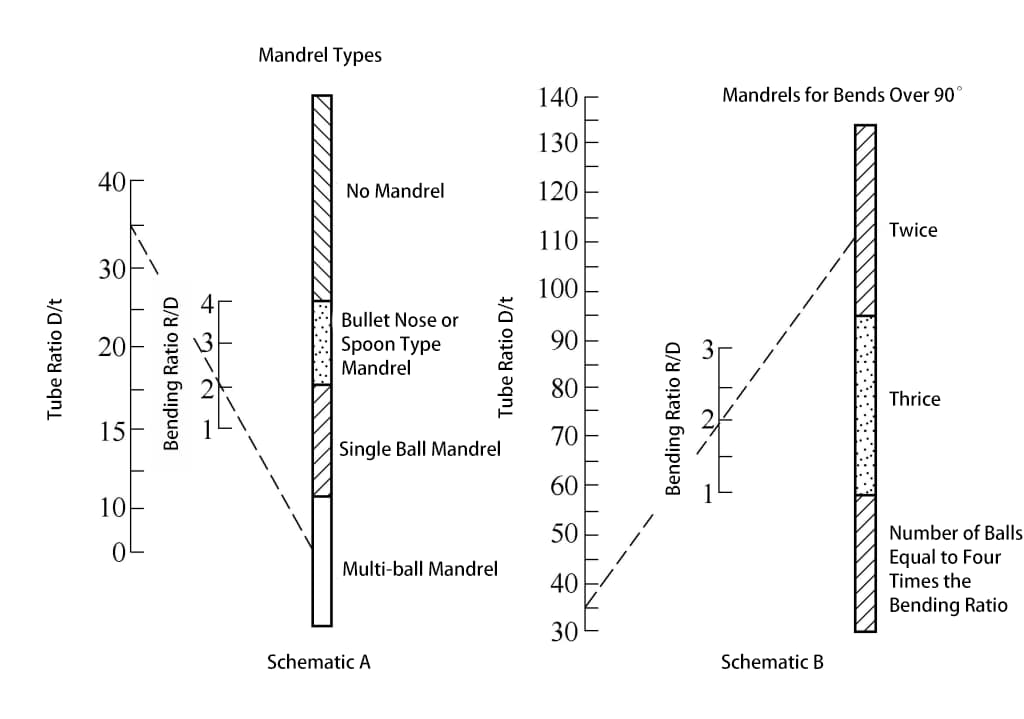

Voor verschillende buigprocessen moeten verschillende soorten opspandoorns worden gebruikt. Voor afkantpersen en wikkelbuigen worden meestal starre opspandoorns gebruikt en de kop van de opspandoorn is halfrond of heeft een andere gebogen vorm. Of een doorn nodig is voor het buigen, en wat voor soort doorn je moet gebruiken, kan worden bepaald aan de hand van Figuur 4-37.

Voor buizen met dezelfde buitendiameter D en wanddikte t, bij het buigen van verschillende boogstralen R, als gevolg van de verschillende relatieve buigstraal R/D, relatieve wanddikte t/D, en buighoek α, wordt de keuze van de kernboormethode weergegeven in Tabel 4-9.

Tabel 4-9 Doorsteekmethode voor doornen

| Relatieve wanddikte t/D | Relatieve krommingsstraal R/D | |||||||||

| 1 | 1.5 | 2 | 2.5 | 3 | ||||||

| 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | |

| 0.1 | H | H | H | H | H | H | H | H | N | N |

| 0.05 | H | H | H | H | H | H | H | H | N | N |

| 1/3 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 | F-3 | F-2 | H | H |

| 0.025 | F-3 | F-3 | F-3 | F-3 | F-3 | F-3 | F-2 | F-2 | H | H |

| 0.02 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 |

| 1/6 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 |

| 1/7 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-3 | F-4 |

Opmerking:

- De tabel toont de maximale buighoeken α van 90° en 180°.

- N geeft aan dat het gebruik van een doorn niet nodig is (d.w.z. doornloos buigen).

- H geeft aan dat hard doornbuigen kan worden gebruikt.

- F geeft aan dat buigen met een zachte doorn vereist is, waarbij het volgende getal het aanbevolen aantal doornsecties aangeeft.

Na het bepalen van de vorm van de doorn, kan deze nog steeds het buigen van buizen van hoge kwaliteit niet garanderen. De spleetgrootte tussen de doorn en de binnendiameter van de buis is ook een belangrijke factor die de kwaliteit van het buigen beïnvloedt. Als de diameter van het kogelgewricht van de doorn te klein is, kan de binnenkant van de buis golfachtige rimpels vormen tijdens het buigen en kan het ook niet voorkomen dat de buitenkant van de boog afvlakt; als de diameter te groot is of de buitendiameter van het kogelgewricht niet glad genoeg, kan de buiswand beschadigd raken en kan de buitenkant van de buisboog uitpuilen of zelfs barsten.

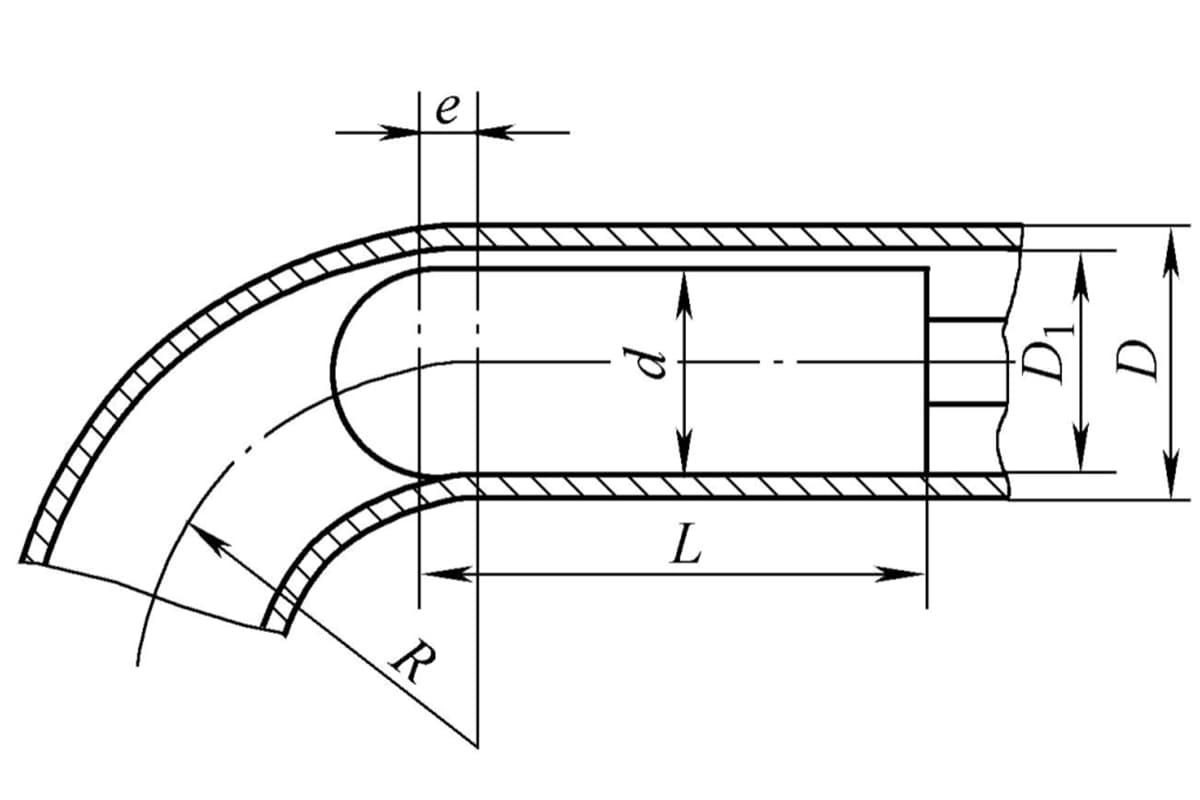

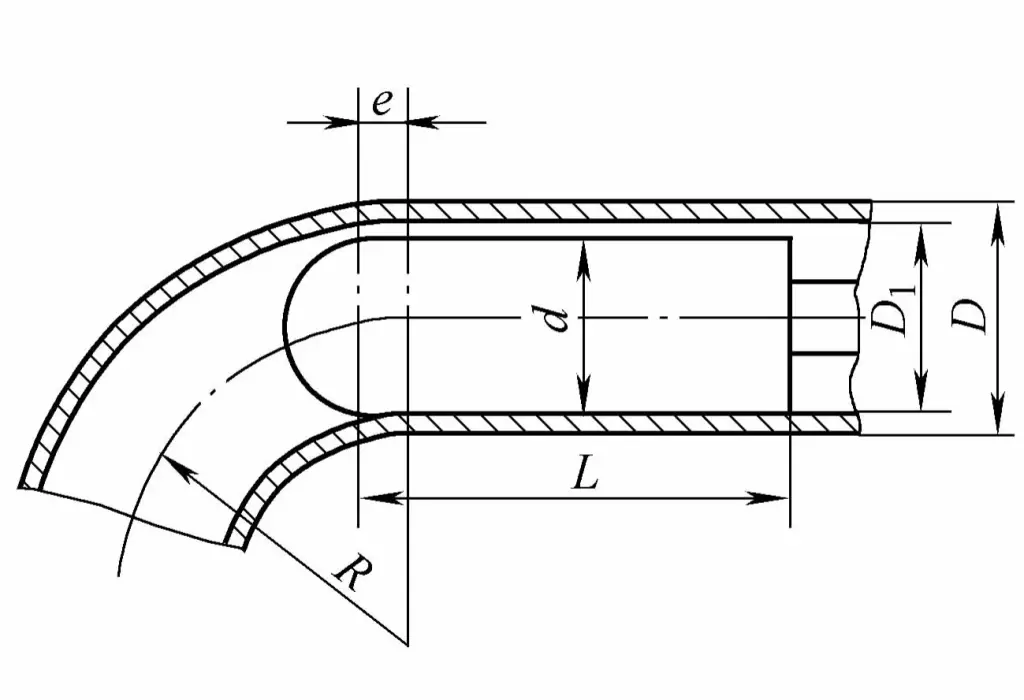

Het kiezen van een redelijke doorndiameter en ervoor zorgen dat de doorn voldoende gesmeerd is, zijn onmisbare elementen voor het waarborgen van de kwaliteit van buizen buigen. De grootte van de doorn met ronde kop en zijn werkpositie in de buis worden getoond in Figuur 4-38.

Om de doorn soepel in de blinde buis te kunnen steken, moet de diameter d van de doorn over het algemeen 0,5~1,5 mm kleiner zijn dan de binnendiameter van de blinde buis, namelijk

d = D 1 – (0.5 ~ 1.5)

De cilindrische lengte L van de doorn is

L = (3 ~ 5)d

Als de diameter d van de doorn groot is, neem dan een kleinere waarde, anders een grotere waarde.

De werkpositie van de doorn moet een bepaalde afstand e voor de buighartlijn liggen. De voorloopafstand mag echter niet te groot zijn, omdat een te grote voorloop tijdens het buigen ernstige rek op de buitenwand van de blinde buis kan veroorzaken, waardoor de uitdunningshoeveelheid toeneemt en er gemakkelijk een breuk ontstaat. Als de doorn te ver naar achteren wordt geplaatst, kan de binnenwand van de blinde buis instabiel worden en tijdens het buigen gaan rimpelen, waardoor de doorsnede ernstig wordt vervormd en de doorn niet de beoogde functie kan vervullen.

Over het algemeen moet de grootte van e worden bepaald op basis van de billetdiameter, buigradius en de spleet tussen de billetbinnendiameter en de doorn, en vervolgens worden aangepast aan de werkelijke productiesituatie. De waarde van e kan worden berekend met de volgende formule

Waar

- D 1 de binnendiameter van de staaf (mm);

- R is de buigradius van de centrale laag (mm);

- z de afstand tussen de binnenwand van de staaf en de doorn (mm), z=D 1 -d.