Maatregelen om restvervorming bij het lassen te beheersen of te verminderen zijn onderverdeeld in ontwerpmaatregelen en procesmaatregelen.

1. Ontwerpmaatregelen

(1) Gebruik een redelijke lasstructuur

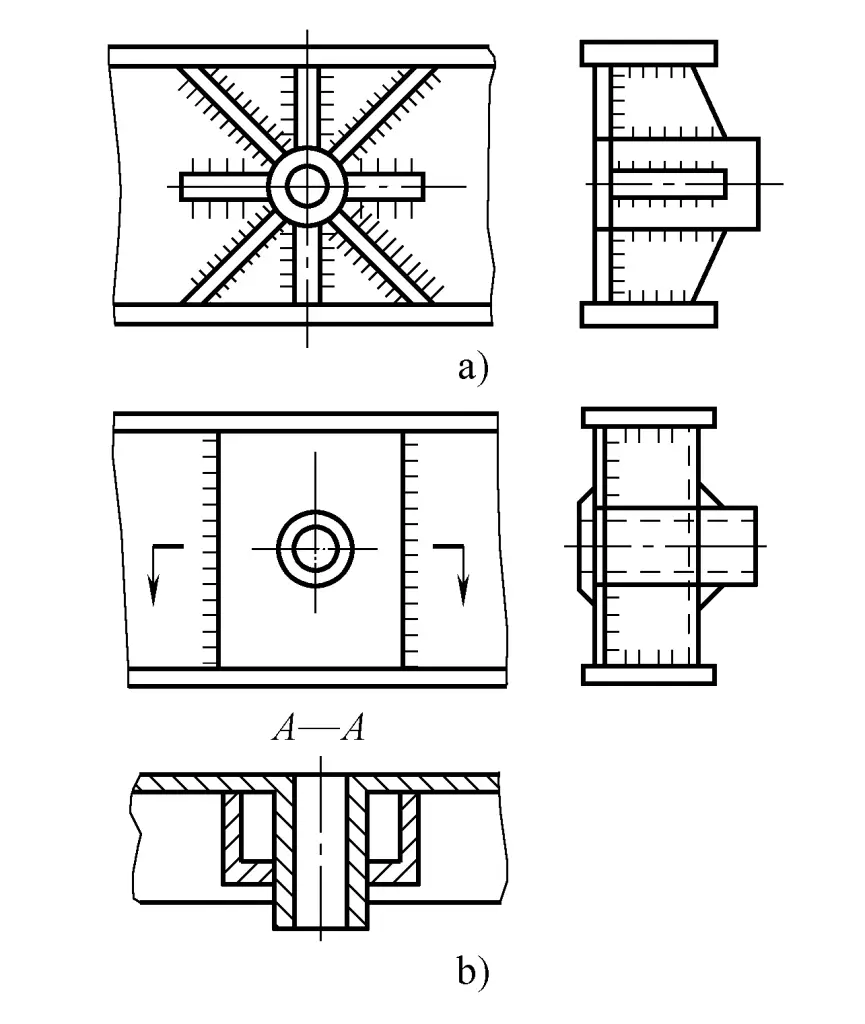

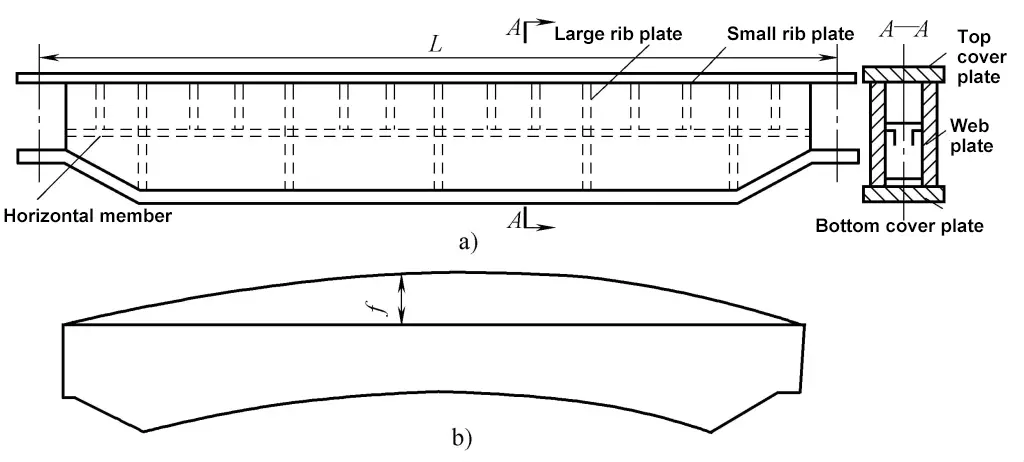

Door gebruik te maken van een redelijke lasstructuur, slim gebruik te maken van profielen of geperste en gevormde plaatstructuren, het minimaliseren van lasnaden vermindert niet alleen de laswerklast en vervorming, maar verbetert soms ook de productie-efficiëntie en verlaagt de productiekosten. Afbeelding 9-53a toont een traditionele met radiale ribbenplaat versterkte lagerconstructie en Afbeelding 9-53b toont een met kanaalstaal versterkte lagerconstructie. Het is duidelijk dat de structuur van Afbeelding 9-53b veel beter is dan die van Afbeelding 9-53a.

(2) Geschikte voeg- en groefvormen kiezen

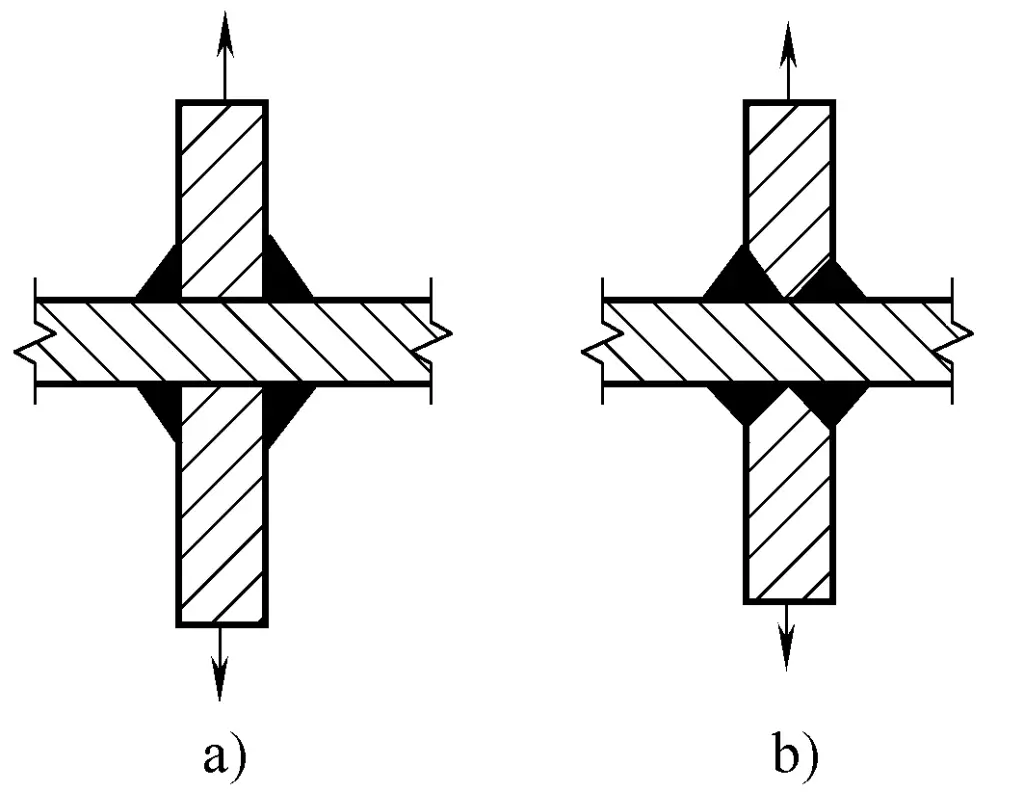

Het kiezen van de juiste verbindings- en groefvormen kan het aantal lasnaden, de lasbelasting en de lasvervorming verminderen. Zoals de figuren 9-54 en 9-55 laten zien, hebben de figuren 9-54b en 9-55 veel kleinere groefvormen en lasmaten dan de figuren 9-54a en 9-55.

a) Geen groef

b) Met groef

(3) Gebruik redelijke lasmaten en -vormen

Probeer, onder het uitgangspunt van voldoende belastbaarheid en laskwaliteit, de kleinst mogelijke lasmaat te gebruiken in termen van plaatdikte om de totale hoeveelheid neergelegd metaal te verminderen en zo lasvervorming te beperken.

(4) Minimaliseer het aantal lassen zo veel mogelijk.

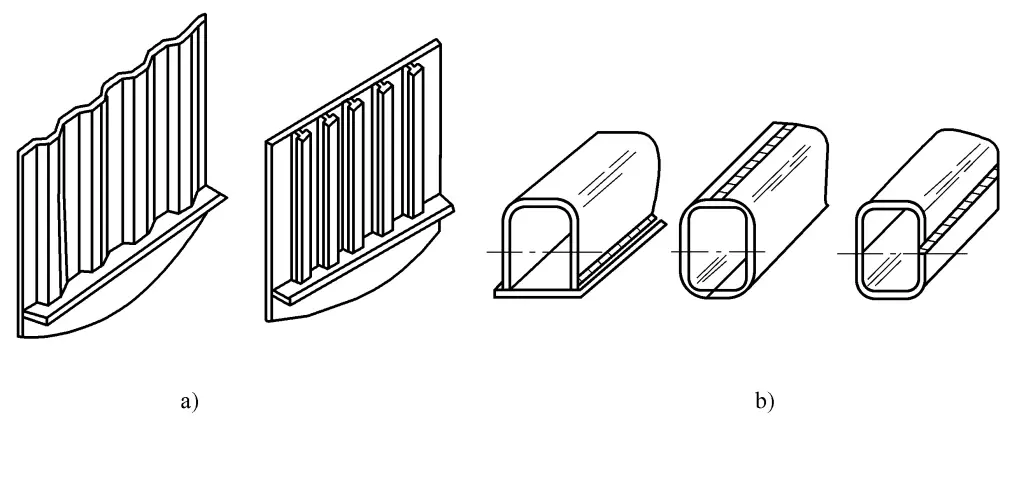

Zoals getoond in Figuur 9-56a, probeer gevormd staal en stempels te gebruiken in plaats van gelaste onderdelen om het aantal lassen te verminderen.

(5) De positie van lassen redelijk regelen

Zolang de constructie het toelaat, moet de positie van de lassen zo dicht mogelijk bij de neutrale as van het onderdeel liggen en symmetrisch ten opzichte van die centrale as om de buigvervorming van het onderdeel te verminderen, zoals getoond in Figuur 9-56b.

a) Het aantal lassen verminderen om lasvervorming te verminderen

b) De positie van lassen redelijk regelen

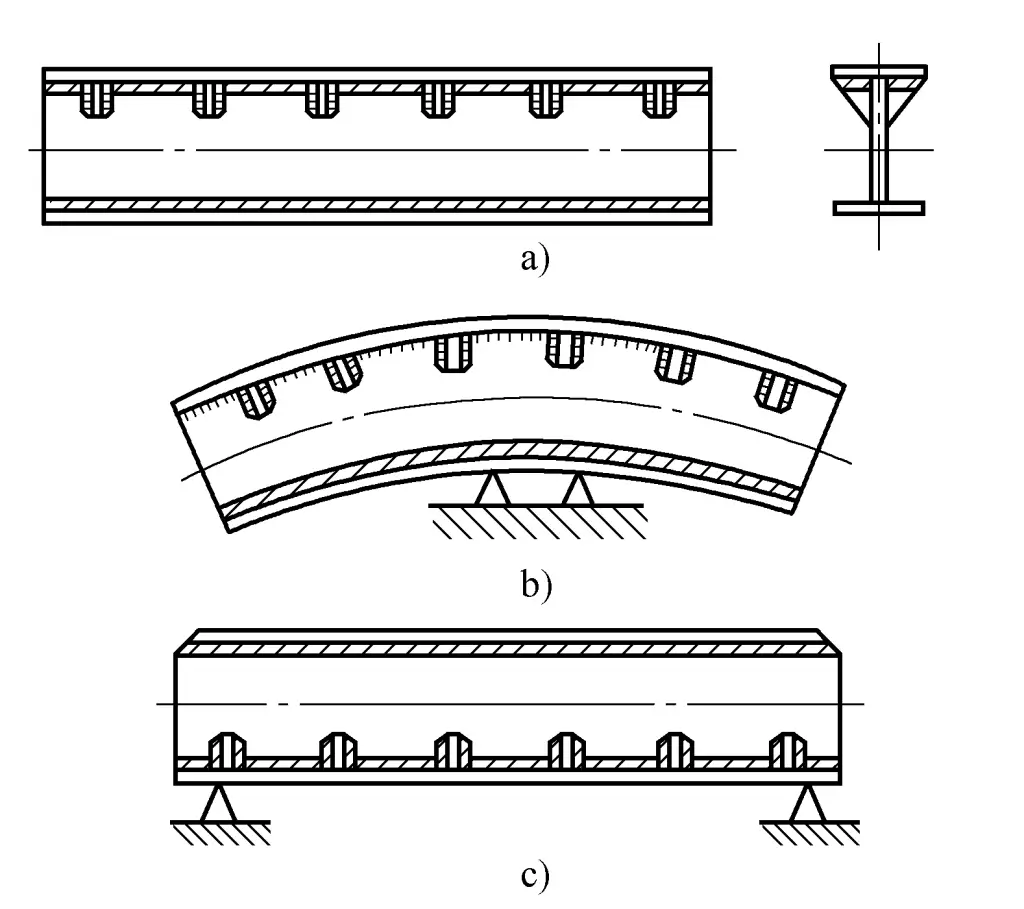

(6) Gebruik het eigen gewicht van het onderdeel voor controle

Bij een balk die aan de bovenkant aanzienlijk meer lassen heeft dan aan de onderkant, buigt de hele balk na het lassen omhoog. Bij een dergelijke constructie kan het eigen gewicht van de balk worden gebruikt om buigvervorming te voorkomen. Plaats de balk voor het lassen op twee dicht bij elkaar liggende steunen en las eerst de onderkant van de balk. Door de buiging veroorzaakt door het eigen gewicht van de balk en de krimp van de lasnaad, neemt de buiging van de balk toe, zoals getoond in Figuur 9-57.

Nadat de onderkant van de balk is gelast, plaatst u de steunen aan beide uiteinden, draait u de balk om en last u de bovenkant van de balk. Aangezien de steunen aan beide uiteinden van de balk zijn geplaatst, is de buigvervorming van de balk tegengesteld aan de eerste. Bovendien is de krimpvervormingsrichting van de bovenste las ook tegengesteld aan die van de onderste las, wat resulteert in een vervorming die de balk recht maakt of slechts een lichte kromming geeft.

Gebruik in de werkelijke productie vervorming van het eigengewicht in combinatie met vervorming door lassen om de kromming van de kraanbalk te creëren.

(7) Reserveposities voor lasinrichtingen tijdens het ontwerp

Tijdens het lasproces kunnen opspanningen worden gebruikt om vervorming te beperken.

2. Procesmaatregelen

Een correct en redelijk ontwerp is een belangrijk onderdeel om vervorming te beheersen, maar een correct en redelijk ontwerp kan restvervorming niet volledig beheersen. De juiste procesmethode is een belangrijke maatregel om vervorming te beheersen.

(1) Krimpcorrectiemethode

Vergroot bij het snijden van materiaal de lengte- of breedtematen van de onderdelen iets meer dan de ontwerpafmetingen om de krimp van het laswerk te compenseren. De hoeveelheid toeslag wordt bepaald op basis van de eerder geïntroduceerde formule en gecombineerd met productie-ervaring. De toeslagmethode wordt vooral gebruikt om krimpvervorming van de las te voorkomen.

Bijvoorbeeld: Voor kraanbalken (kokerbalken) is de vereiste kromming na het lassen 9/1000~1,4/1000. Bij het snijden van de lijfplaat moet rekening worden gehouden met de hoeveelheid krimp en vervorming na het lassen. Over het algemeen is de kromming tijdens het snijden van de staalplaat 15/1000~18/1000. De gereserveerde krimp en vervorming kunnen dus de krimp en vervorming na het lassen compenseren. Over het algemeen wordt bij het snijden van onderdelen 0,3 ~ 1 mm per meter toegevoegd, wat ook bedoeld is om de krimp na het lassen te compenseren.

(2) Contra vervormingsmethode

Op basis van het vervormingspatroon dat tijdens de productie optreedt, vooraf kunstmatig een vervorming in het lasstuk creëren die tegengesteld is in richting maar even groot als de vervorming die na het lassen optreedt, als methode om restvervorming te voorkomen. Deze methode is zeer effectief, maar vereist een nauwkeurige schatting van de richting en grootte van de vervorming die na het lassen kan optreden en een flexibele toepassing op basis van de structurele eigenschappen van het lasstuk en de productieomstandigheden.

1) Anti-vervorming zonder externe kracht.

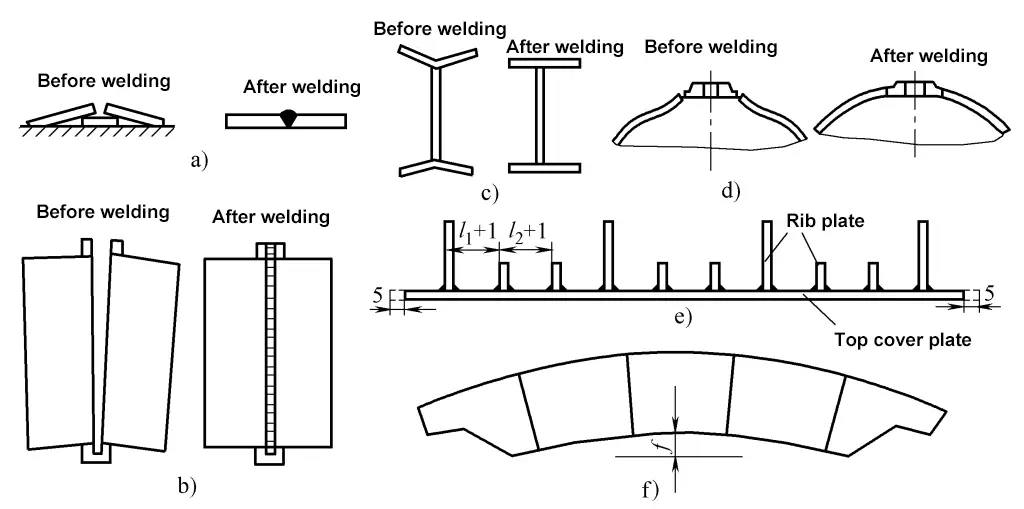

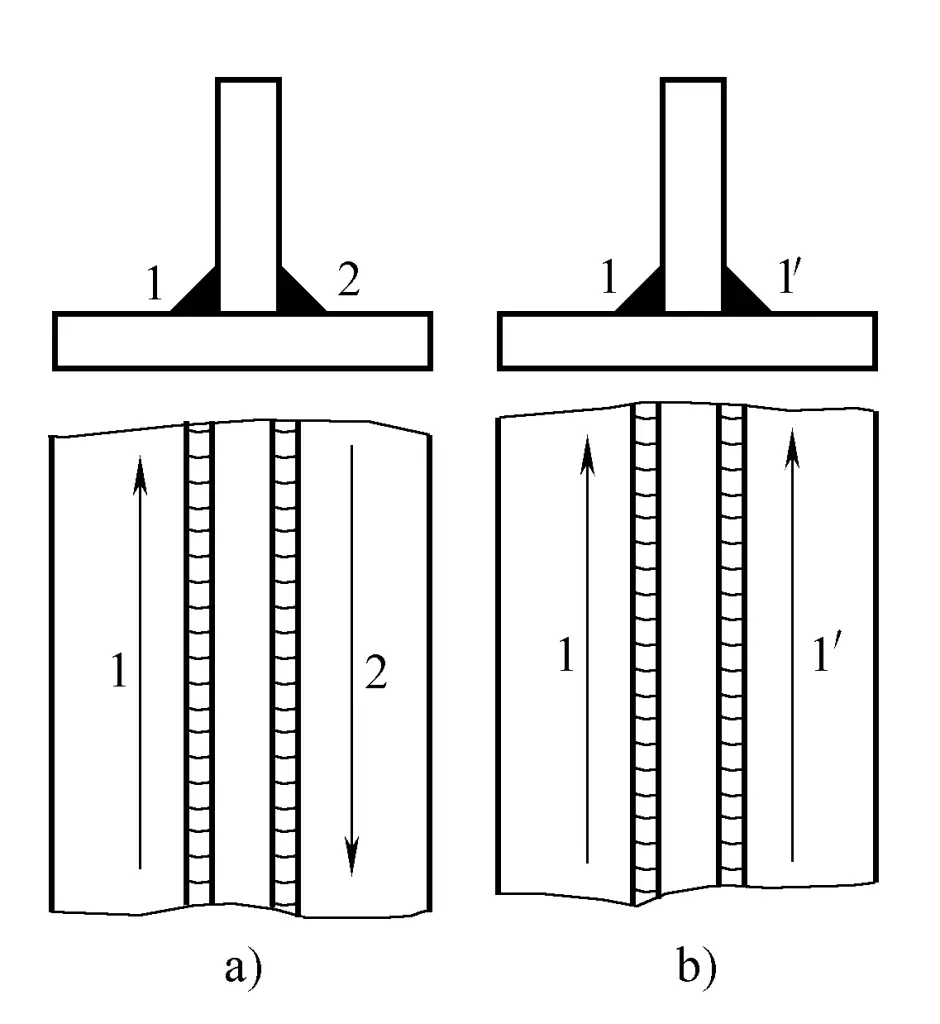

Wanneer hoekvervorming optreedt bij het stuiklassen van platen, kan de restvervorming van het lassen worden geregeld zoals getoond in Afbeelding 9-58a; wanneer de dwarsscheepse vervorming aan het einde van het elektroslaklassen groter is dan aan het begin, kan de spleet van de lasverbinding kleiner worden gemaakt aan de onderkant en groter aan de bovenkant tijdens het installeren en positioneren, zoals getoond in Afbeelding 9-58b.

a) Plaat stomplassen

b) Elektroslak verticaal stuiklassen

c) Plastic voorbuigen van ruimtebalkflenzen

d) Antilokale instorting van de schelp

e) Kraanbalk bovenplaat gereserveerd voor krimptoeslag

f) Kraandoosligger web voorgeperforeerd

Voor T-naadlassen, als er hoekvervorming optreedt in de vlakke plaat na het lassen, kan de plaat voor het lassen in de tegenovergestelde richting worden voorgebogen, zoals getoond in Figuur 9-58c; voor dunwandige schalen die van buitenaf aan één zijde met een flens zijn gestuikt, als er naar binnen holle vervorming optreedt, kan de rand voor het lassen naar buiten worden voorgebogen, zoals getoond in Figuur 9-58d.

Het achterlaten van een krimptoeslag is in wezen ook een tegenvervorming. Wanneer bijvoorbeeld bij een kokerligger van een brugkraan de bovenste dekplaat aan de ribbenplaten wordt gelast zoals in Afbeelding 9-58e, als de hoeklas van elke ribbenplaat 0,5 mm krimpt en er 20 hoeklassen zijn, moet tijdens de voorbereiding van het materiaal 10 mm ruimte worden gereserveerd in de lengte van de bovenste dekplaat en gelijkmatig over de ribbenplaten worden verdeeld.

Om de doorbuiging te compenseren die wordt veroorzaakt door de nabewerking van deze kokerligger, wordt tijdens de fabricage van de lijfplaat een voorgefabriceerde welving f gemaakt zoals getoond in Afbeelding 9-58f, die groter is dan de welving tijdens de acceptatie van het eindproduct.

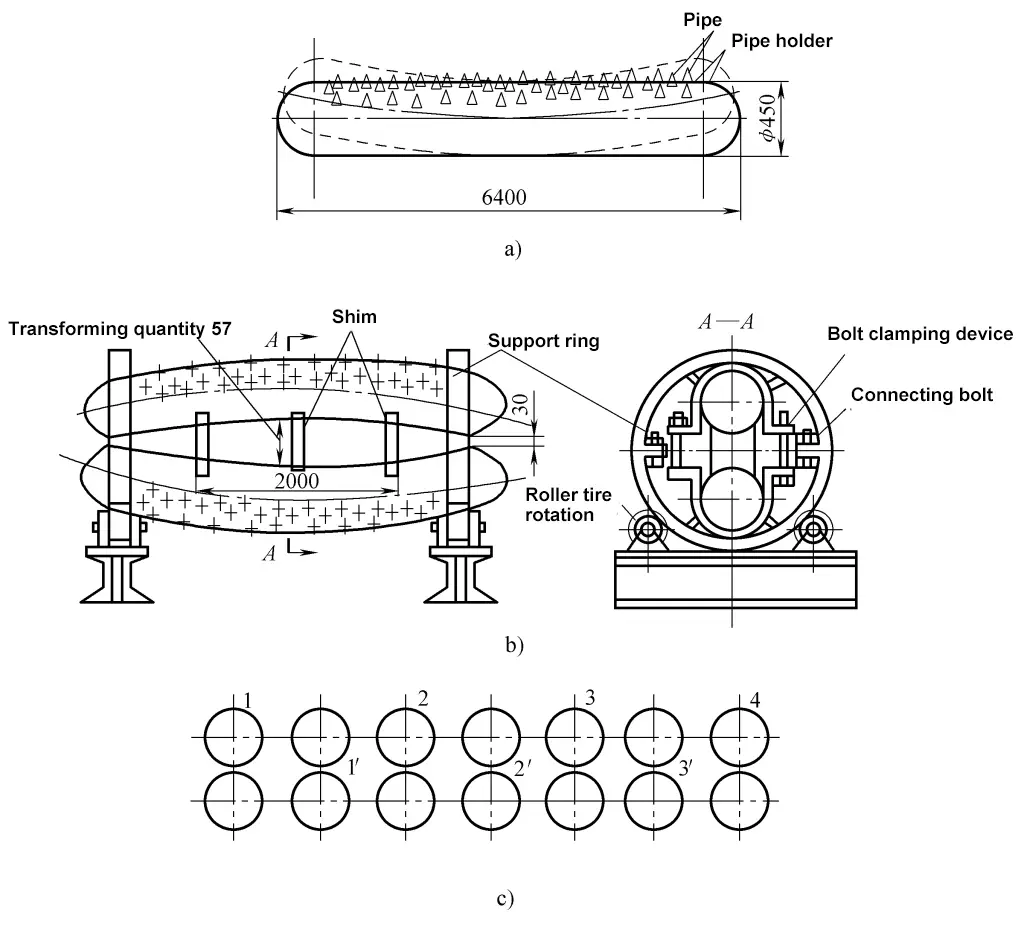

Figuur 9-59 toont het contra vervormingslasapparaat en de lasvolgorde voor het stoomvat van de stoomketel. Twee lassers lassen elk een rij buiszittingen op dezelfde stoomtrommel en volgen daarbij de in Figuur 9-59c getoonde volgorde van overgeslagen lassen. Na het lassen van twee rijen pijpaansluitingen op één stoomtrommel, wordt dezelfde methode gebruikt om de pijpaansluitingen op een andere stoomtrommel te lassen, om en om totdat al het laswerk is voltooid, wat vervorming na het lassen aanzienlijk voorkomt.

a) Vervorming van de stoomtrommel na het lassen zonder tegenvervormingsmethode.

b) Tegen vervorming lassen flip mal voor de stoomtrommel.

c) Lasvolgorde voor de buiszittingen overslaan.

2) Tegenvervorming onder externe kracht.

Gebruik lasmallen of opspansystemen om het werkstuk onder tegenvervormingsomstandigheden te lassen. Na het lassen laat je de mal of klem los en veert het werkstuk terug om precies te voldoen aan de technische vereisten qua vorm en grootte.

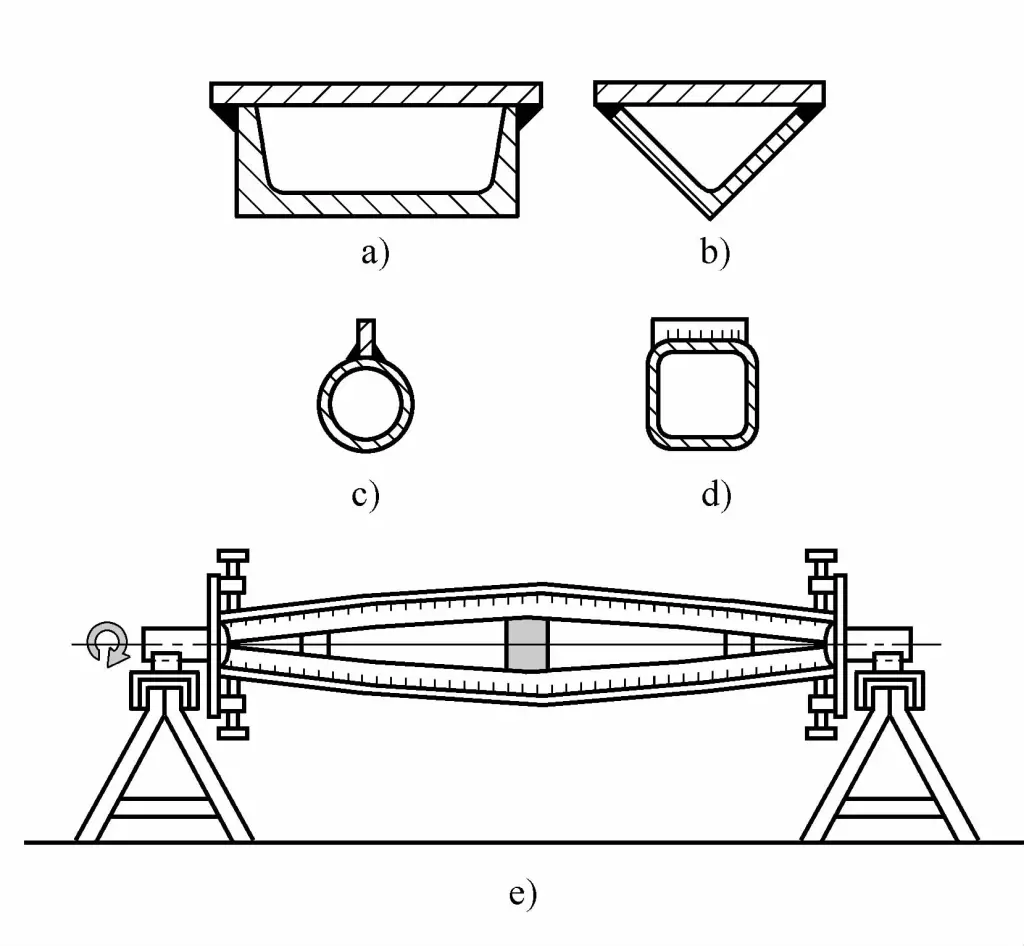

Afbeelding 9-60 toont het gebruik van eenvoudige bevestigingen om een vlakke plaat tegen te vervormen om hoekvervorming veroorzaakt door het lassen van I-profielen op te vangen; Afbeeldingen 9-61a, b, c, d tonen holle onderdelen die na het lassen zullen buigen als gevolg van de concentratie van lassen aan de bovenzijde.

Zoals getoond in Figuur 9-61e, gebruikt u de draaimal om twee onderdelen met dezelfde doorsnede "rug aan rug" te maken, waarbij de uiteinden worden vastgeklemd en het midden wordt opgetild, zodat elk onderdeel in omgekeerde buigsituatie wordt gelast. Deze draaimal vergemakkelijkt het lassen en verbetert ook de productie-efficiëntie.

a), b), c) Holle balken met een enkelzijdige langslas

d) Holle balken met een enkelzijdige dwarslas

e) Lassen op de lasdraaimal

Bij het gebruik van de anti-vervormingsmethode met externe krachten moet rekening worden gehouden met de volgende twee punten.

Veiligheidskwesties. De vereiste externe kracht moet voldoende groot zijn, daarom moet de gebruikte mal sterk en stijf zijn. Het werkstuk is in een elastische toestand tijdens de anti-vervorming en blijft elastisch na het lassen. Wanneer de klem wordt losgelaten, zal het werkstuk onvermijdelijk terugveren en het is essentieel om letsel door dit terugveren te voorkomen.

② De meest betrouwbare methode om de hoeveelheid anti-vervorming te controleren is om standaardlasparameters te gebruiken om een proeflas in vrije toestand uit te voeren en de restvervorming te meten. Deze vervorming moet worden gebruikt als basis voor de anti-vervorming, gecombineerd met de terugkaatsing van het werkstuk, de juiste aanpassingen maken zodat de vorm en grootte van het werkstuk na het terugkaatsen precies overeenkomen met de technische eisen van het werkstuk.

3) Pre-stretching methode voor het lassen van dunne plaat.

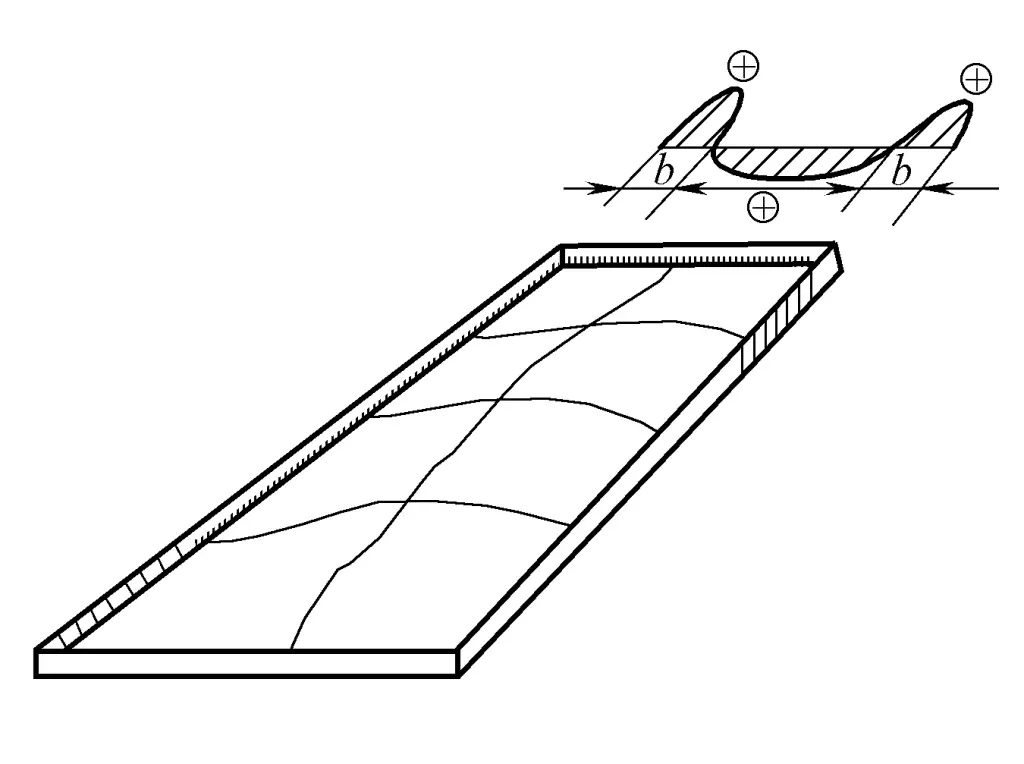

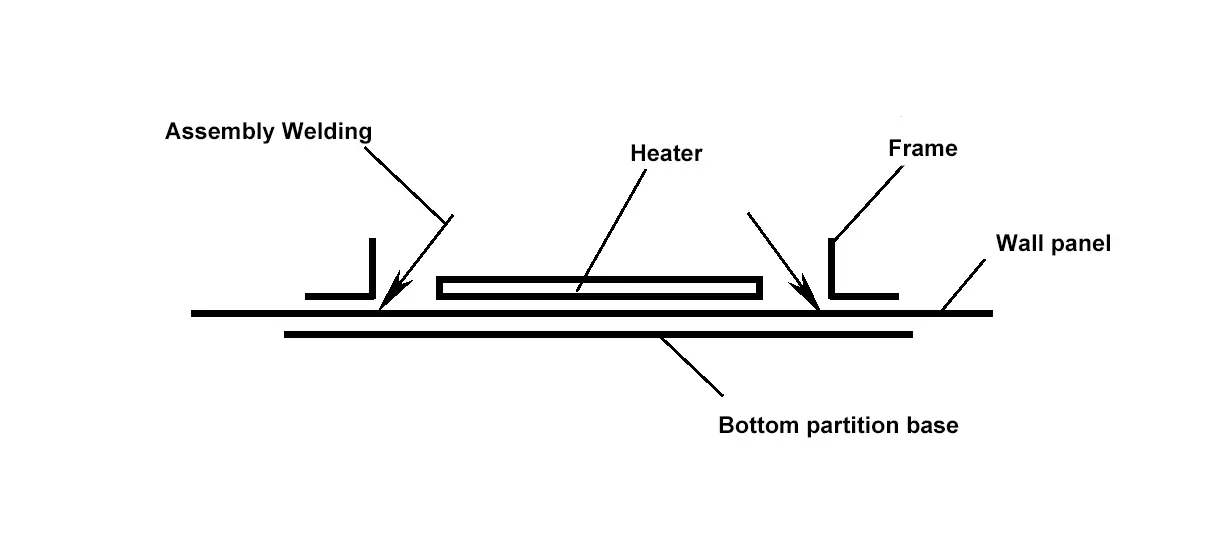

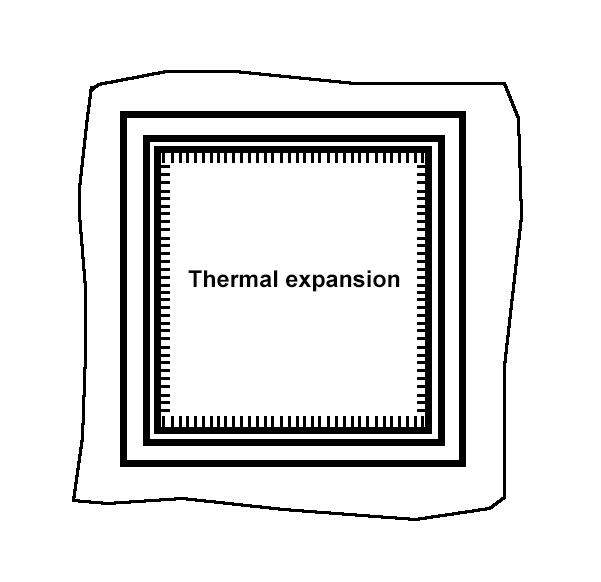

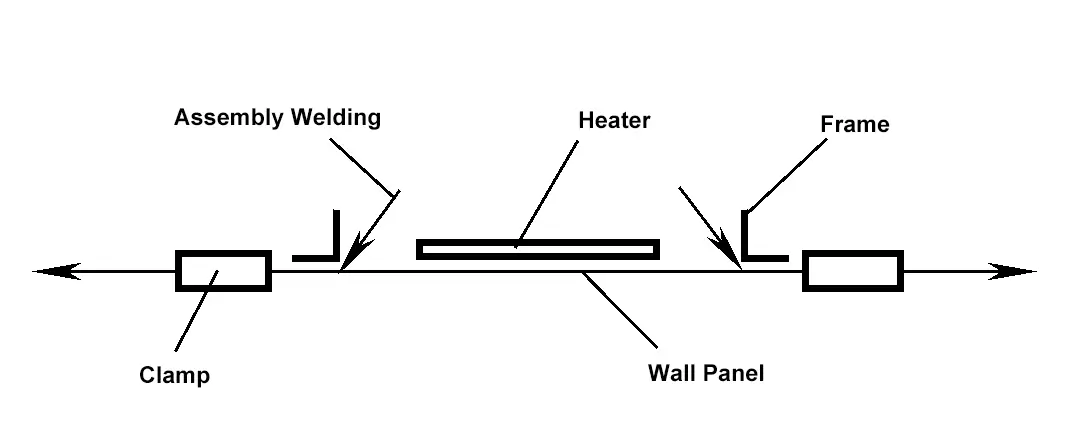

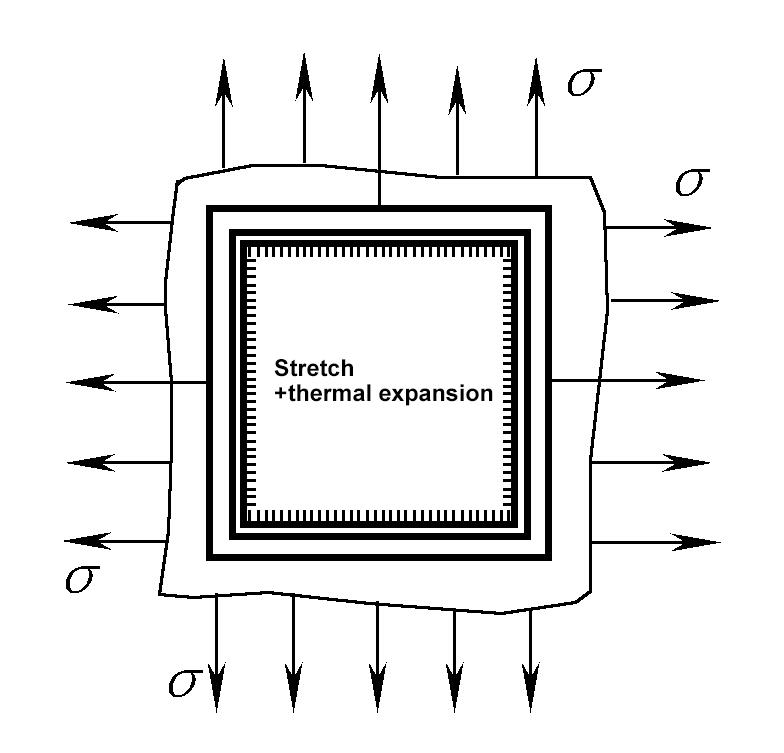

Dit is een voorbeeld van het flexibel toepassen van de tegenvervormingsmethode in dunwandige gelaste constructies om golvende vervorming van de achterplaat na het lassen te voorkomen. Een frame van geprofileerde oppervlakken wordt aan de binnenkant van de dunwandige vlakke plaat gelast en na het lassen veroorzaakt de perifere laskrimp drukspanning op de dunne plaat binnen het frame die de kritische knikspanning bereikt of overschrijdt, wat resulteert in golvende vervorming, zoals getoond in Figuur 9-62.

Als het voorrekken door mechanisch voorrekken, verwarmd voorrekken of een combinatie van beide methoden wordt toegepast op gebieden die waarschijnlijk korter zullen worden en vervolgens formeel wordt geassembleerd en gelast met het frame en de voorrekwarmte na het lassen wordt verwijderd, kan de dunwandige plaat terugkeren naar zijn oorspronkelijke staat, waardoor de restspanning effectief wordt verminderd en het doel wordt bereikt om golvende vervorming van de wandplaat te voorkomen.

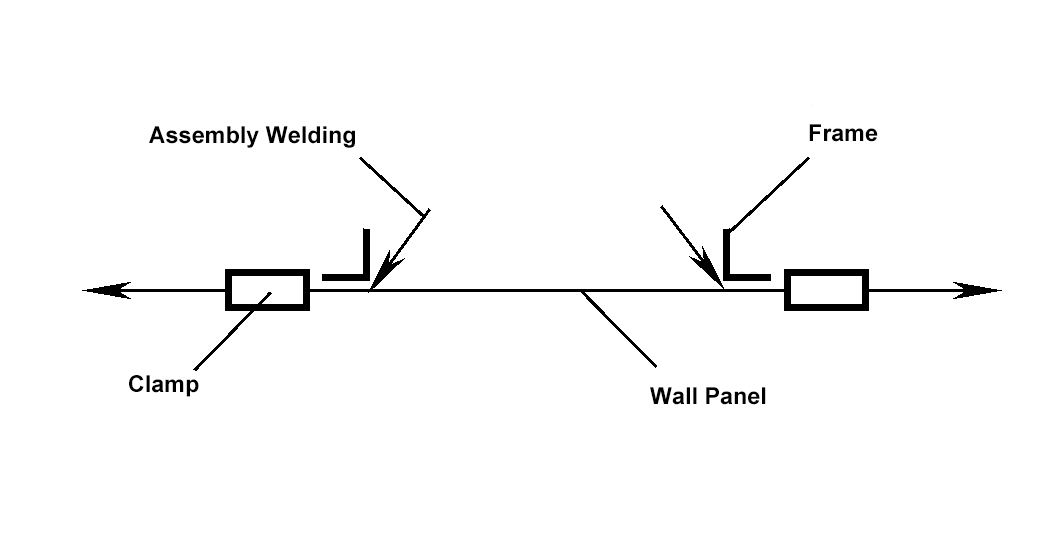

Tabel 9-12 toont drie implementatieschema's: uitrekmethode (SS-methode), verwarmingsmethode (SH-methode) en een combinatie van beide (SSH-methode). De strekmethode vereist een speciaal ontworpen mechanisch apparaat; de verwarmingsmethode kan gebruik maken van stroom door de muurplaat, vertrouwend op de eigen weerstand om direct te verwarmen in plaats van indirecte verwarming door verwarmingselementen.

Tabel 9-12 Uitvoeringsschema's voor het beheersen van onstabiele vervorming bij het lassen van dunwandige platen met de voorrekmethode

| Nee. | Methoden | Schematisch diagram | |

| 1 | SS-methode Rekmethode |  |  |

| 2 | SH-methode Verwarmingsmethode |  |  |

| 3 | SSH-methode Rekmethode + Verwarmingsmethode |  |  |

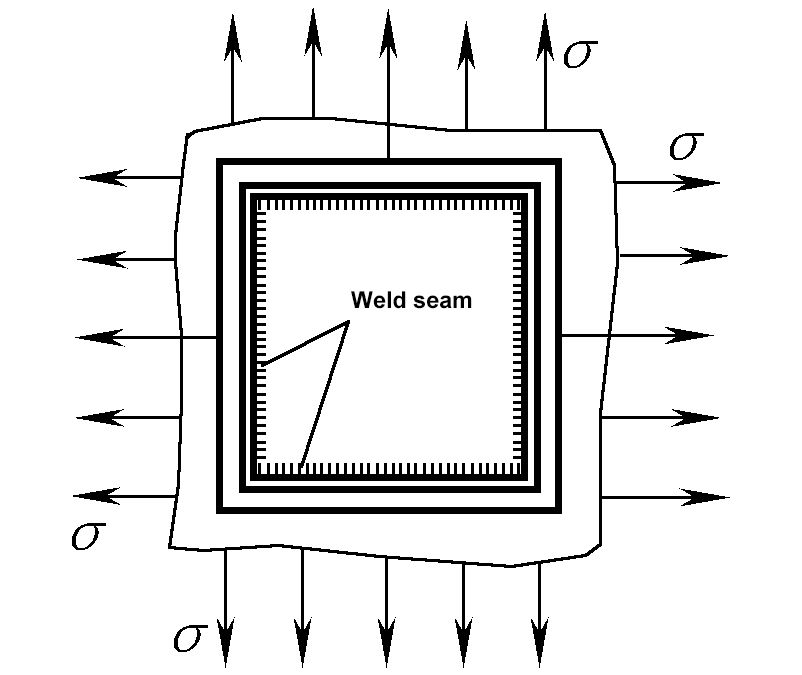

(3) Stijve fixatiemethode

Door de juiste methoden te gebruiken om de stijfheid en terughoudendheid van het lasstuk te vergroten, kan het doel van het verminderen van de vervorming worden bereikt, wat de starre bevestigingsmethode is. Gebruikelijke starre bevestigingsmethoden zijn onder andere de volgende:

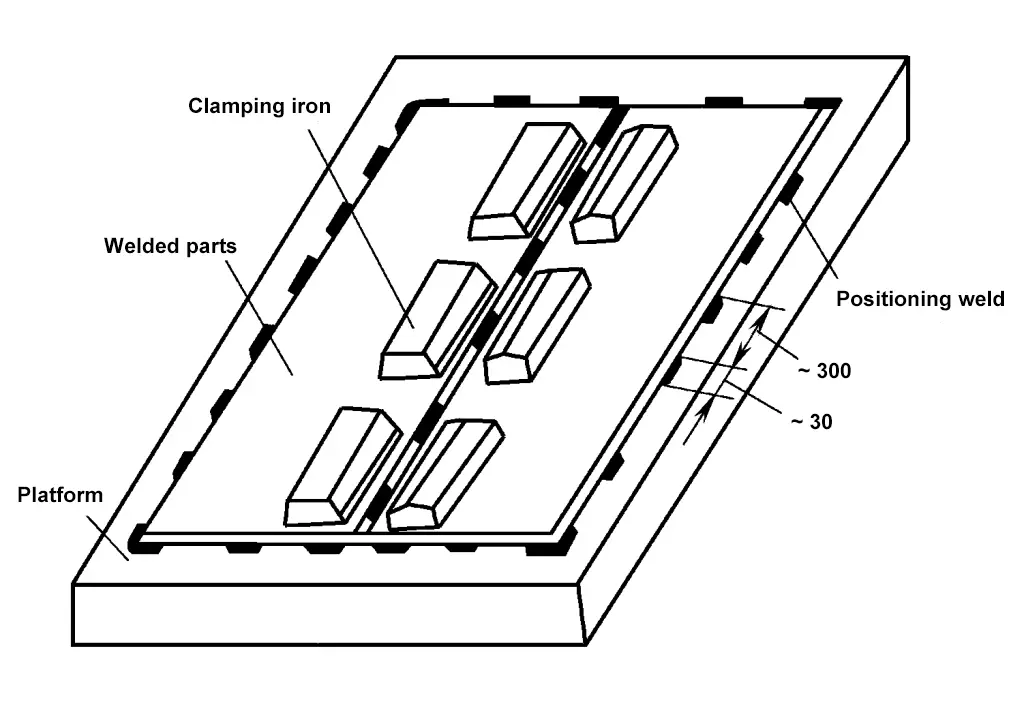

1) Bevestig de las op een stijf platform.

Bij het lassen van dunne platen kunnen ze worden vastgezet op een stijf platform met positioneerlassen, en de lassen dicht bij de achterkant kunnen worden aangedrukt met een persijzer, zoals in Figuur 9-63 wordt getoond. Nadat alle lassen volledig gelast en afgekoeld zijn, worden de positioneringslassen verwijderd, wat golfvorming tijdens het lassen van dunne platen kan voorkomen.

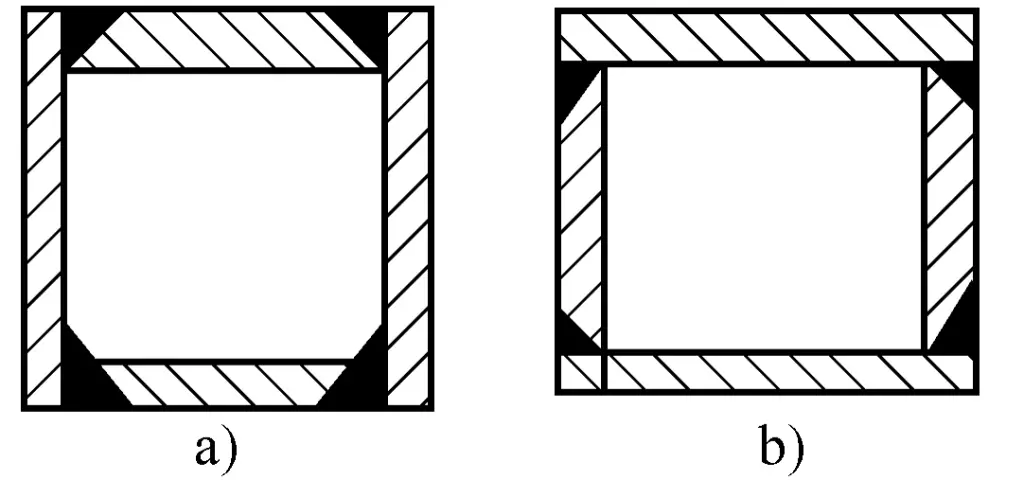

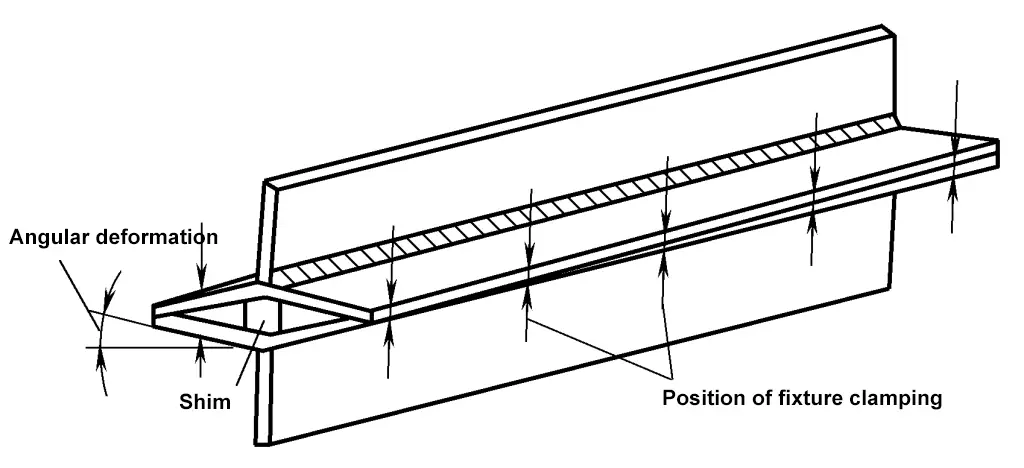

2) Combineer de lasstukken tot een constructie met een grotere stijfheid of symmetrie.

Bij het lassen van T-profielen kan gemakkelijk hoekvervorming en buigvervorming optreden. In Afbeelding 9-64 zijn twee T-balken samengevoegd, waarbij de lasnaad symmetrisch is ten opzichte van de neutrale as van de constructiesectie, wat de stijfheid van de constructie enorm verhoogt, en wordt de tegenvervormingsmethode gebruikt (in Afbeelding 9-64 worden vulplaten gebruikt), waarbij een redelijke lasvolgorde wordt aangehouden, wat gunstig is om buigvervorming en hoekvervorming te voorkomen.

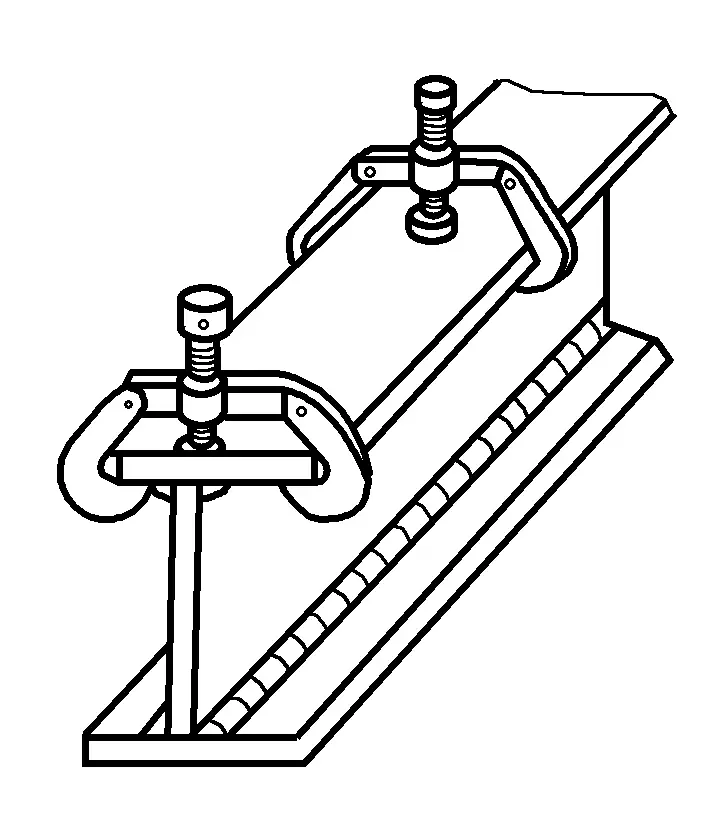

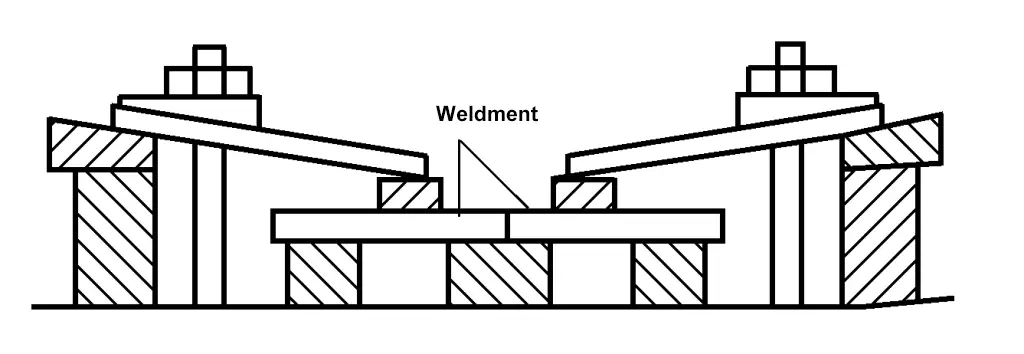

3) Gebruik lasbevestigingen om de stijfheid en stevigheid van de constructie te vergroten.

Figuur 9-65 toont het gebruik van klemmen om het lasstuk vast te zetten, de voorspanning van het onderdeel te verhogen en hoekvervorming en buigvervorming van het onderdeel te voorkomen.

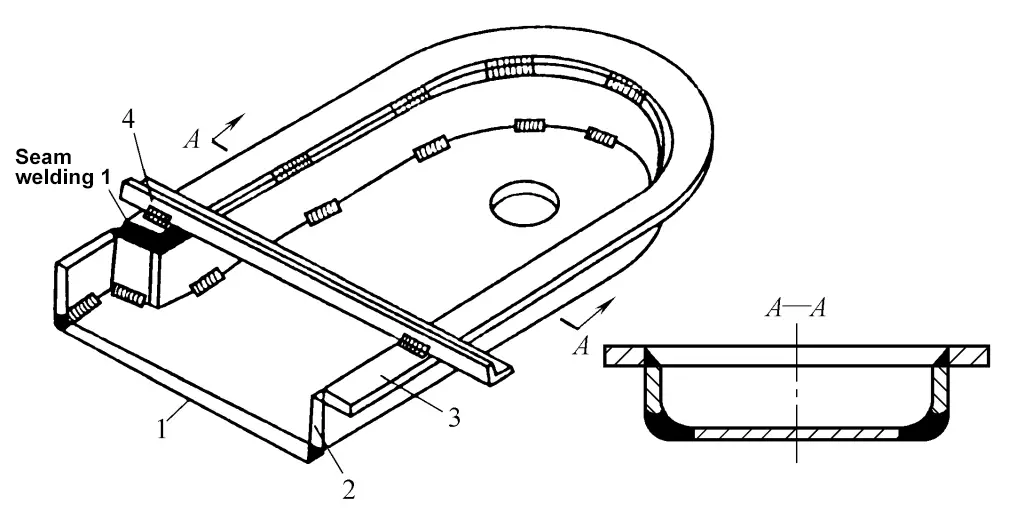

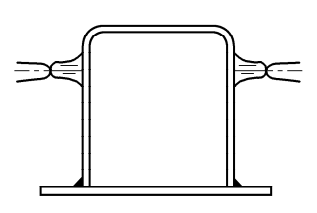

4) Gebruik tijdelijke steunen om de stevigheid van de constructie te vergroten.

Bij productie uit één stuk is het gebruik van speciale opspanningen economisch niet verantwoord. Het lassen van enkele tijdelijke steunen of trekstangen op onderdelen die gevoelig zijn voor vervorming kan de plaatselijke stijfheid verhogen en de lasvervorming effectief verminderen. Afbeelding 9-66 is een toepassingsvoorbeeld van het gebruik van tijdelijke steunen op een beschermkap om de stijfheid te vergroten.

1-Basisplaat

2-Verticale plaat

3-Flensplaat

4-Tijdelijke ondersteuning

(4) Selecteer een redelijke assemblage- en lasvolgorde.

De montage- en lasvolgorde heeft een aanzienlijke invloed op de vervorming van de gelaste structuur, daarom kan een redelijke montage- en lasvolgorde worden gebruikt om lasvervorming te beheersen. Om lasvervorming onder controle te houden en te verminderen, moeten bij de keuze van de montage- en lasvolgorde de volgende principes worden gevolgd:

1) De te lassen las moet zo dicht mogelijk bij de neutrale as van het constructiedeel liggen.

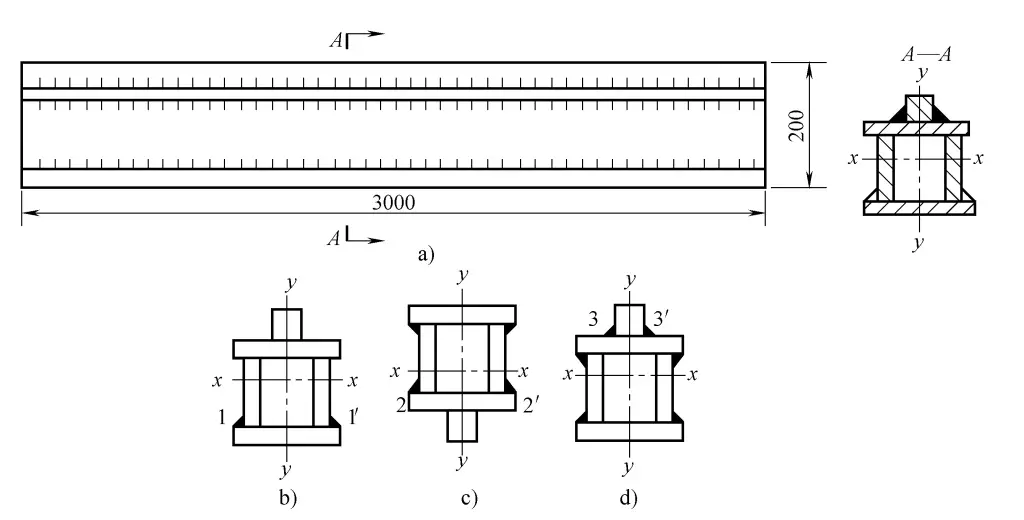

Zoals in Afbeelding 9-67a te zien is, heeft de hoofdliggerconstructie van de brugkraan een zekere opwaartse welving nodig. Om aan deze eis te voldoen, moet niet alleen de opwaartse welving van de linker en rechter lijfplaten worden geprefabriceerd, maar moet ook de beste montage- en lasvolgorde worden gekozen om de neerwaartse buigvervorming te minimaliseren.

2) Las bij constructies met asymmetrisch gerangschikte lasnaden eerst de kant met minder lasnaden tijdens het monteren en lassen.

Zoals te zien is in Figuur 9-68, heeft de bovenste matrijssectie van de pers meer lassen boven de neutrale as dan eronder. Als de montage- en lasvolgorde onredelijk is, zal dit uiteindelijk neerwaartse buigvervorming veroorzaken.

De oplossing is om eerst de naden 1 en 1' symmetrisch te lassen (zie Afbeelding 9-68b), waardoor een aanzienlijke opwaartse buigvervorming f 1 en de stijfheid van de constructie te verhogen; las vervolgens naden 2 en 2' op de plaats getoond in Figuur 9-68c, waardoor neerwaartse buigvervorming f 2 las ten slotte de naden 3 en 3' op de plaats zoals aangegeven in Figuur 9-68d, waarbij neerwaartse buigvervorming f 3 . Dit maakt f 1 ongeveer gelijk aan f 2 en de som van f 3 en de richtingen zijn tegengesteld, dus de buigvervormingen kunnen elkaar in wezen opheffen.

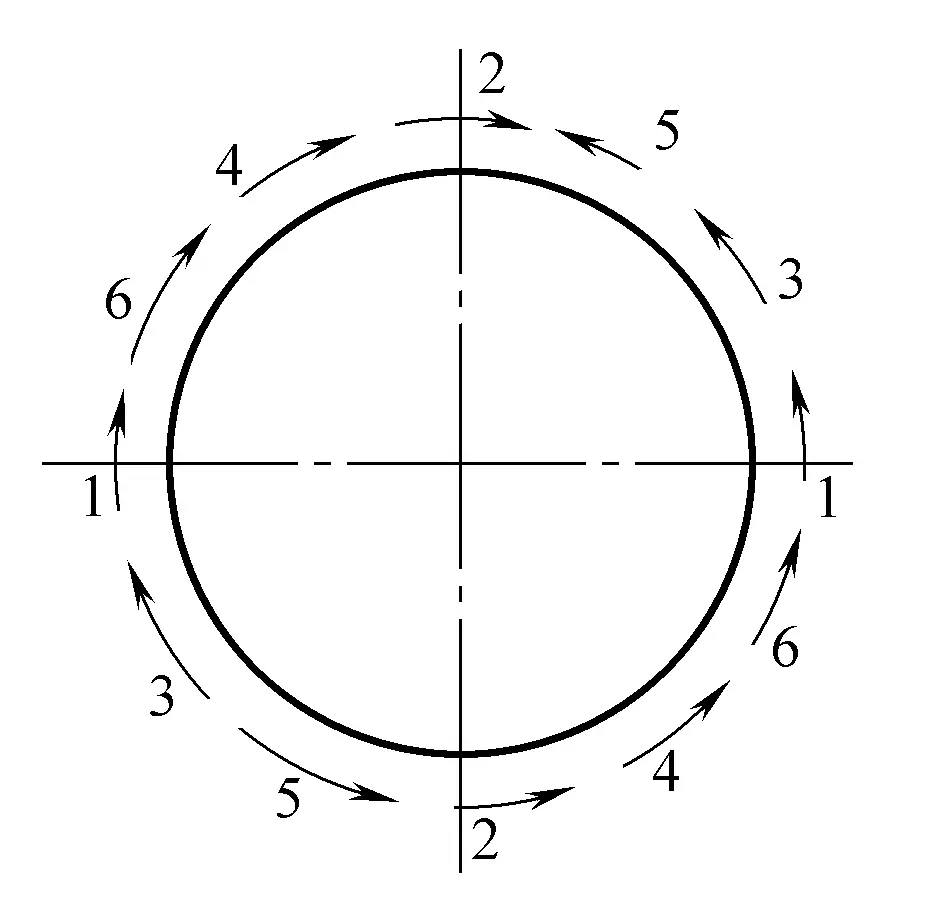

3) Voor constructies met symmetrisch geplaatste lassen moet een even aantal lassers symmetrisch lassen.

Zoals te zien is in Figuur 9-69, kan de stuiklas van het cilindrische lichaam het beste symmetrisch gelast worden door twee lassers.

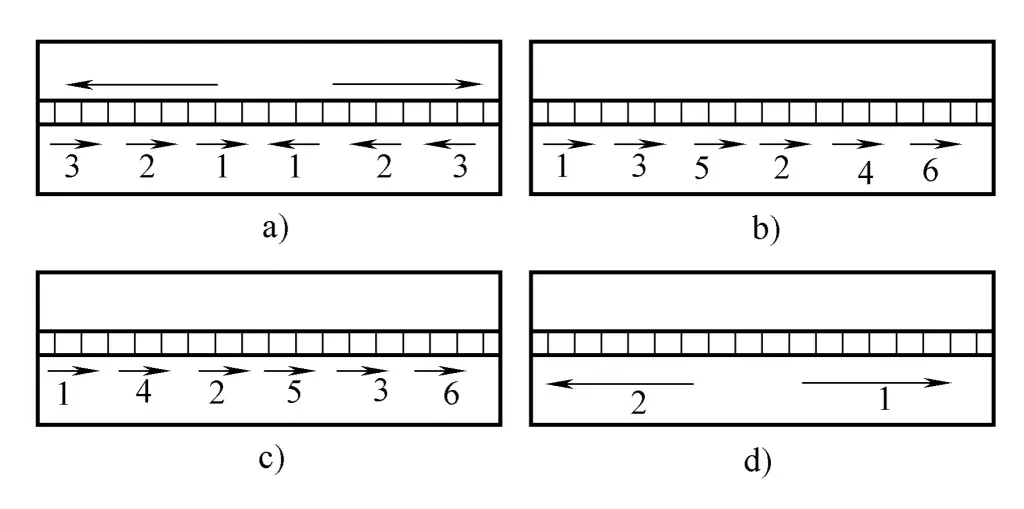

4) Lange lassen (meer dan 1 m) kunnen worden gelast in de richting en volgorde zoals aangegeven in Figuur 9-70 om krimpvervorming na het lassen te verminderen.

5) Om vervorming te voorkomen, moeten aangrenzende lassen worden gelast in de richting en volgorde zoals aangegeven in Figuur 9-71b.

a) Onjuist

b) Correct

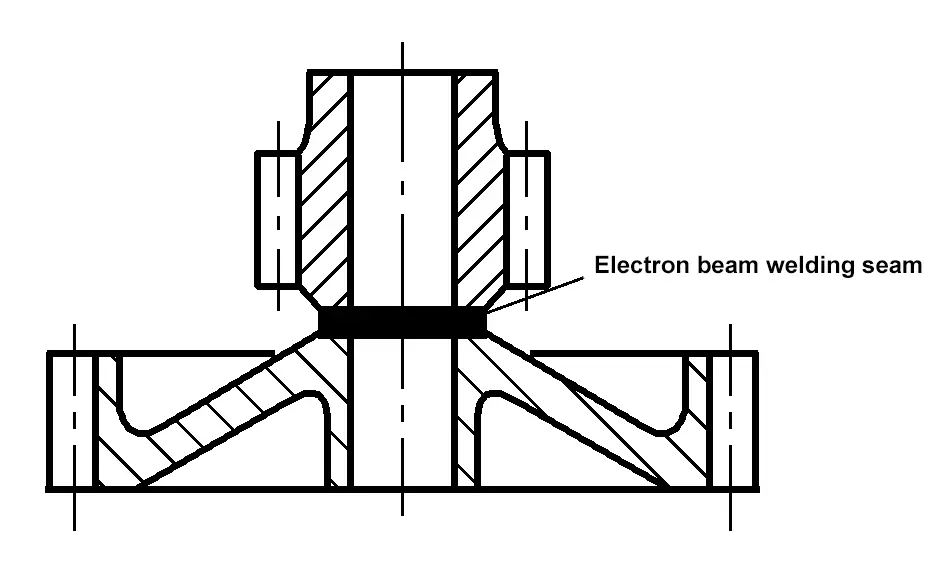

(5) Kies redelijke lasmethoden en parameters

Verschillende lasmethoden hebben een verschillende warmte-inbreng en veroorzaken dus verschillende vervormingen. Het gebruik van lasmethoden met meer geconcentreerde energie kan lasvervorming verminderen. Gebruik bijvoorbeeld CO 2 gasbeschermd lassen of plasmabooglassen in plaats van gaslassen en booglassen met afgeschermd metaal voor het lassen van dunne platen; gebruik vacuümelektronenbundellassen voor precisiebewerkte producten, zoals tandwielen (zie Afbeelding 9-72), om hun vervorming te beheersen.

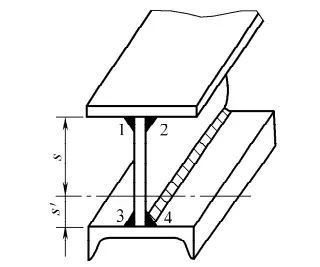

Verschillende lasparameters worden gebruikt voor verschillende delen van dezelfde structuur. Hiermee kan het doel van het controleren en aanpassen van de lasvervorming worden bereikt. Zoals getoond in Afbeelding 9-73, de asymmetrische doorsnede balk, omdat de afstand s van lassen 1, 2 tot de neutrale as van de doorsnede van de constructie groter is dan de afstand s' van lassen 3, 4 tot de neutrale as, treedt na het lassen buigvervorming naar beneden op.

1 ~ 4-Lasnaad

Als meerlaags lassen wordt gebruikt voor lassen 1 en 2, waarbij voor elke laag een kleinere warmte-inbreng wordt gekozen, en enkellaags lassen wordt gebruikt voor lassen 3 en 4, waarbij voor een grotere warmte-inbreng wordt gekozen, dan kan de neerwaartse vervorming die wordt veroorzaakt door het lassen van lassen 1 en 2 in principe de opwaartse boogvormige vervorming compenseren die wordt veroorzaakt door het lassen van lassen 3 en 4, wat resulteert in een in principe vlakke structuur na het lassen.

(6) Thermische compensatiemethode

Bij sommige constructies met asymmetrisch geplaatste lassen treedt na het lassen vaak buigvervorming op. Als gasvlamverwarming wordt gebruikt in een positie symmetrisch ten opzichte van de lassen en gesynchroniseerd met het lassen, kan het, zolang de parameters van het verwarmingsproces juist worden gekozen, buigvervorming van het onderdeel verminderen of voorkomen. Zoals in Afbeelding 9-74 wordt getoond, wordt de thermische compensatiemethode gebruikt om de lasvervorming van een kokerconstructie met zijliggers te beheersen.

(7) Koelmethode

De koelmethode houdt in dat er verschillende manieren worden gebruikt om de hitte van het lasgebied snel af te voeren, zoals het gebruik van directe waterkoeling en koperen koelblokken om de verspreiding van het laswarmteveld te beperken en te verminderen, om lasvervorming te verminderen. Let op, wees voorzichtig met materialen met een hoge hardbaarheid.

In het werkelijke productieproces van gelaste constructies moeten verschillende vervormingen volledig worden ingeschat, de patronen van verschillende vervormingen worden geanalyseerd en één of meerdere methoden worden geselecteerd op basis van de omstandigheden ter plaatse om de lasvervorming effectief te beheersen.