Op het gebied van metalen is Zamak een veelzijdige, maar vaak over het hoofd geziene optie. Ben jij een enthousiasteling op intermediair niveau die het ware potentieel ervan wil begrijpen? Zamak biedt een hoge precisie bij het spuitgieten en is kosteneffectief, waardoor het een favoriet is in industrieën als de auto-industrie en elektronica. Het heeft echter ook nadelen zoals potentiële broosheid onder bepaalde omstandigheden. In vergelijking met messing of aluminium is het een unieke combinatie van sterkte, kosten en prestaties. Dus, hoe is dit metaal precies en waar blinkt het echt uit? Laten we ons erin verdiepen.

Wat is Zamak metaal?

Zamak metaal, ook bekend als Zamac, is een veelzijdige zinklegering die voornamelijk bestaat uit zink, aluminium, magnesium en koper. De naam Zamak komt van de Duitse namen van deze elementen: Zink (Z), Aluminium (A), Magnesium (MA) en Kupfer (Koper).

Zamaklegeringen bevatten meestal 94 - 96% zink, dat zorgt voor de eigenschappen van het basismetaal. Aluminium (3,5 - 4,3%) voegt sterkte en corrosiebestendigheid toe, terwijl koper (0,25 - 1,25%) de hardheid en slijtvastheid verbetert. Magnesium (0,03 - 0,06%) verbetert de vloeibaarheid en maatvastheid. Gecontroleerde onzuiverheden zoals lood en cadmium worden elk onder 0,005% gehouden en ijzer is soms aanwezig bij minder dan 0,1%.

De ontwikkeling van Zamak-legeringen dateert uit de tijd dat er behoefte was aan een kosteneffectief, maar toch goed presterend metaal voor verschillende industrieën. In de loop der jaren is door voortdurend onderzoek en ontwikkeling de samenstelling van Zamak verfijnd om de eigenschappen te optimaliseren. Dit heeft geleid tot de creatie van verschillende soorten Zamak-legeringen, elk op maat gemaakt voor specifieke toepassingen en vereisten.

Zamak 2 staat bekend om zijn hoge kopergehalte, dat zorgt voor een uitstekende sterkte en hardheid, waardoor het ideaal is voor onderdelen die veel slijtage en stress ondervinden.

Zamak 3 wordt gewaardeerd om zijn uitstekende gietbaarheid en vervormbaarheid, waardoor het perfect is voor het maken van complexe vormen waarvoor een metaal nodig is dat ingewikkelde vormholtes kan vullen en enige vervorming kan verdragen.

Zamak 5 bevat meer koper dan Zamak 3, wat de sterkte en hardheid nog verhoogt. Het vormt een evenwicht tussen de eigenschappen van Zamak 2 en Zamak 3 en biedt een combinatie van goede gietbaarheid en verhoogde mechanische sterkte.

Zamak 7, erkend om zijn hoge zuiverheid, wordt gebruikt in toepassingen waar vervormbaarheid en stabiliteit essentieel zijn. Het kan gemakkelijk worden gevormd en behoudt zijn eigenschappen na verloop van tijd, waardoor het geschikt is voor precisiecomponenten.

Eigenschappen en toepassingen van Zamak

Fysische en chemische eigenschappen

Zamaklegeringen staan bekend om hun unieke combinatie van fysische en chemische eigenschappen, waardoor ze zeer veelzijdig zijn in verschillende toepassingen.

Kracht en duurzaamheid

Zamaklegeringen hebben een uitstekende treksterkte en duurzaamheid. Dit maakt ze geschikt voor toepassingen waarbij materialen bestand moeten zijn tegen aanzienlijke mechanische spanning. Zamak 2 bijvoorbeeld, met een hoger kopergehalte, staat bekend om zijn superieure sterkte en hardheid, waardoor het ideaal is voor onderdelen die veel slijtage ondervinden.

Corrosiebestendigheid

Zamaklegeringen zijn zeer corrosiebestendig. De combinatie van zink, aluminium en koper creëert een robuuste barrière die oxidatie voorkomt en een lange levensduur garandeert, zelfs in ruwe omgevingen. Deze corrosiebestendigheid maakt Zamak ideaal voor zowel binnen- als buitentoepassingen.

Bewerkbaarheid

Zamaklegeringen zijn zeer goed bewerkbaar, waardoor ze gemakkelijk kunnen worden gevormd en bewerkt. Hun vervormbaarheid stelt fabrikanten in staat om fijne details en gladde afwerkingen te bereiken in complexe onderdelen. Deze eigenschap is vooral voordelig bij spuitgietprocessen, waar ingewikkelde ontwerpen nodig zijn.

Vloeiendheid en gieten

Zamaklegeringen hebben een laag smeltpunt en een hoge vloeibaarheid, die cruciaal zijn voor spuitgieten. Deze eigenschappen maken het mogelijk om complexe vormen te creëren met een hoge precisie en maatnauwkeurigheid. De uitstekende vloeibaarheid zorgt ervoor dat de gesmolten legering de mallen volledig vult, wat defecten vermindert en een consistente kwaliteit garandeert.

Veelvoorkomende toepassingen in diverse sectoren

Automotive

In de auto-industrie is Zamak de eerste keuze voor onderdelen zoals deurgrepen, airbagbehuizingen en dakdragers. De sterkte, duurzaamheid en corrosiebestendigheid van de legering zorgen ervoor dat deze onderdelen mechanische stress en blootstelling aan de omgeving kunnen weerstaan.

Elektronica

Zamak is een geliefd materiaal voor elektronische componenten en hardware. De uitstekende bewerkbaarheid en corrosiebestendigheid maken het ideaal voor de productie van connectoren, behuizingen en andere onderdelen die precisie en duurzaamheid vereisen.

Meubilair

De meubelindustrie maakt gebruik van de mogelijkheid om Zamak in complexe vormen te gieten met een gladde afwerking. Dit maakt Zamak perfect voor decoratieve hardware, zoals handgrepen, knoppen en scharnieren, waar zowel esthetische aantrekkingskracht als duurzaamheid essentieel zijn.

Consumptiegoederen en huishoudelijke apparaten

Zamak wordt veel gebruikt in huishoudelijke apparaten zoals ovens, magnetrons, koelkasten en wasmachines, maar ook in diverse consumentengoederen. De eigenschappen maken het geschikt voor onderdelen zoals handgrepen, scharnieren en knoppen die zowel sterk als slijtvast moeten zijn.

Decoratieve en esthetische toepassingen

Omdat Zamak kan worden geplateerd of geverfd, is het ideaal voor decoratieve onderdelen. Het gladde oppervlak maakt verschillende esthetische behandelingen mogelijk, wat de visuele aantrekkingskracht van producten vergroot. Deze veelzijdigheid in uiterlijk maakt Zamak geschikt voor een reeks decoratieve toepassingen die zowel schoonheid als functionaliteit toevoegen.

Voordelen van Zamak

Hoge precisie en maattolerantie

Zamaklegeringen staan bekend om hun hoge precisie en maattolerantie bij spuitgieten. Deze eigenschap is vooral voordelig voor industrieën zoals elektronica en autoproductie, waar ingewikkelde vormen en fijne details essentieel zijn, omdat het de noodzaak voor extra bewerkingen minimaliseert, waardoor de productietijd en -kosten dalen.

Sterke en toch lichtgewicht eigenschappen

Zamaklegeringen zijn licht van gewicht maar indrukwekkend sterk. Deze combinatie is gunstig voor toepassingen waar zowel duurzaamheid als gewichtsvermindering kritisch zijn, zoals auto-onderdelen en meubelbeslag. De sterkte van Zamak garandeert een lange levensduur en betrouwbaarheid, terwijl het lichte gewicht bijdraagt aan efficiëntie en gebruiksgemak.

Corrosiebestendigheid

Een van de grote voordelen van Zamak is de uitstekende corrosiebestendigheid. Door de toevoeging van aluminium en magnesium is het materiaal beter bestand tegen omgevingsfactoren, waardoor het geschikt is voor zowel binnen- als buitentoepassingen. Deze weerstand is cruciaal voor producten die worden blootgesteld aan vocht of chemicaliën en zorgt ervoor dat ze na verloop van tijd hun integriteit behouden.

Buigzaamheid en bewerkbaarheid

Zamaklegeringen zijn zeer smeedbaar en gemakkelijk te bewerken, wat de productie van complexe ontwerpen met een gladde afwerking vergemakkelijkt. Deze eigenschap komt vooral van pas bij het spuitgietproces, waardoor fabrikanten ingewikkelde en precieze onderdelen kunnen maken met minimale inspanning. Het gemak van machinale bewerking draagt ook bij aan snellere productiecycli en lagere kosten.

Kosteneffectiviteit

Zamak is rendabel, vooral door zijn lage smeltpunt. Deze eigenschap leidt tot snellere productietijden en een lager energieverbruik tijdens het spuitgietproces. Bovendien vergroot het vermogen van de legering om onderdelen van hoge kwaliteit te produceren met minimale nabewerking de economische voordelen, waardoor het een ideale keuze is voor de productie van grote volumes.

Esthetiek en oppervlakteafwerking

Zamak heeft van nature een glad, glanzend oppervlak, waardoor extra afwerking vaak overbodig is. Deze inherente kwaliteit verhoogt niet alleen de visuele aantrekkingskracht van het eindproduct, maar vermindert ook de productiekosten die gepaard gaan met oppervlaktebehandelingen. De esthetische eigenschappen van de legering maken het geschikt voor decoratieve hardware en consumentengoederen.

Voordelen voor het milieu

Zamak is in hoge mate recyclebaar en ondersteunt duurzame productiepraktijken. De recycleerbaarheid vermindert de vraag naar grondstoffen en minimaliseert afval, wat in lijn is met de moderne milieunormen. Bovendien betekent de duurzaamheid van Zamak producten dat ze langer meegaan, waardoor de impact op het milieu nog verder afneemt doordat ze minder vaak vervangen hoeven te worden.

Niet-giftig en hypoallergeen

Zamaklegeringen zijn niet giftig en hypoallergeen, waardoor ze veilig gebruikt kunnen worden in medische toepassingen en producten die in contact komen met de huid. Deze eigenschap zorgt ervoor dat producten zoals medische apparatuur en consumptiegoederen veilig zijn voor gebruikers en voldoen aan strenge gezondheids- en veiligheidsnormen.

Algemene toepassingen

De veelzijdigheid van Zamak komt tot uiting in het wijdverspreide gebruik in verschillende industrieën:

- Autosector: Onderdelen zoals deurgrepen en airbagbehuizingen profiteren van de kracht en precisie van Zamak.

- Elektronica en apparaten: Ideaal voor behuizingen en hardware vanwege de gladde afwerking en corrosiebestendigheid.

- Speelgoed en decoratieve artikelen: Gebruikt voor ingewikkelde ontwerpen en duurzame gegoten modellen.

- Sanitair: Wordt gebruikt in kranen en douchekoppen vanwege de esthetische afwerking en corrosiebestendigheid.

Deze voordelen maken van Zamak het materiaal bij uitstek voor fabrikanten die op zoek zijn naar een betrouwbaar, veelzijdig en rendabel materiaal voor een brede waaier aan toepassingen.

Het spuitgietproces voor Zamak

Overzicht van het spuitgietproces

Het spuitgietproces is een productietechniek waarbij gesmolten metaal onder hoge druk in een vormholte wordt geperst, meestal van staal. Voor Zamak, een legering die voornamelijk bestaat uit zink met kleine hoeveelheden aluminium, magnesium en koper, is dit proces zeer effectief voor het produceren van zeer nauwkeurige onderdelen met complexe geometrieën.

Stappen in het spuitgietproces van Zamak

Ontwerp en productie van matrijzen

Het proces begint met het ontwerpen en maken van de matrijzen van gehard staal. Deze matrijzen worden speciaal gemaakt om het gesmolten Zamak in de gewenste vorm te gieten. De nauwkeurigheid en kwaliteit van de matrijzen zijn cruciaal omdat ze rechtstreeks van invloed zijn op de precisie en kwaliteit van het eindproduct.

Smelten en voorbereiding van de zamaklegering

Zamakblokken worden gesmolten bij temperaturen tussen 380°C en 420°C. Tijdens deze fase worden de temperatuur en de samenstelling van het gesmolten metaal nauwlettend in de gaten gehouden. Een nauwkeurige controle zorgt ervoor dat de uiteindelijke Zamak-onderdelen de gewenste mechanische eigenschappen hebben.

Injectie

Zodra de Zamak gesmolten is, wordt het onder hoge druk in de matrijsholte geïnjecteerd. Dit zorgt ervoor dat het gesmolten metaal elk deel van de matrijs vult, wat resulteert in onderdelen met de nodige dichtheid en mechanische eigenschappen. De toegepaste druk kan variëren afhankelijk van de complexiteit en grootte van het onderdeel.

Koelen en stollen

In de matrijsholte koelt het gesmolten Zamak af en stolt het. Het controleren van de koelsnelheid is essentieel om defecten zoals porositeit en krimp te voorkomen. Door het koelproces zorgvuldig te beheren, kunnen fabrikanten de structurele integriteit van het uiteindelijke onderdeel garanderen.

Uitwerping

Nadat de Zamak gestold is, wordt het onderdeel uit de matrijs geworpen met behulp van uitwerppennen. Deze stap moet voorzichtig gebeuren om het nieuw gevormde onderdeel niet te beschadigen.

Bijwerken en afwerken

De laatste stap bestaat uit het verwijderen van overtollig materiaal en het verfijnen van het onderdeel om precieze afmetingen en een glad oppervlak te verkrijgen. Dit kan processen zijn als slijpen, polijsten of plating.

Voordelen van spuitgieten met Zamak

Hoge precisie en maattolerantie

Zamaklegeringen hebben uitstekende vloei-eigenschappen, waardoor ze bijna netvormig gegoten kunnen worden. Dit betekent dat de geproduceerde onderdelen een minimale nabewerking vereisen, wat zowel tijd als geld bespaart. In de auto-industrie wordt Zamak bijvoorbeeld gebruikt om complexe onderdelen te maken die precies passen, waardoor er minder extra bewerkingen nodig zijn.

Kosteneffectieve productie

Het relatief lage smeltpunt van Zamak leidt tot snellere cyclustijden en een lager energieverbruik. Dit resulteert in kosteneffectieve productie, vooral voor toepassingen met hoge volumes. In de consumentenelektronica bijvoorbeeld kunnen Zamak-onderdelen snel en tegen lagere kosten worden geproduceerd, waardoor producten betaalbaarder worden.

Sterk en lichtgewicht

Zamak biedt een goede balans tussen trek- en slagsterkte en is toch relatief licht. Hierdoor is het ideaal voor onderdelen die zowel sterk als licht moeten zijn, zoals in meubelbeslag en draagbare elektronische apparaten.

Voordelen voor het milieu

Zamak spuitgieten heeft een lagere impact op het milieu in vergelijking met sommige andere productieprocessen. De snellere smeltcycli en lagere temperaturen verlagen het energieverbruik en Zamak producten zijn recyclebaar, wat helpt om afval te minimaliseren.

Algemene uitdagingen en oplossingen

Lagere sterkte vergeleken met andere legeringen

Hoewel Zamak sterker is dan zuiver aluminium, haalt het niet de sterkte van legeringen zoals staal of messing. Om dit aan te pakken, is een optie om het onderdeel zorgvuldig te ontwerpen en het spuitgietproces te optimaliseren om de sterkte van Zamak onderdelen te maximaliseren en zo te voldoen aan de eisen van vele toepassingen.

Broosheid bij hoge temperaturen

Zamak wordt bros bij hoge temperaturen, wat het gebruik beperkt in toepassingen die aan grote hitte worden blootgesteld. Om dit te verhelpen, is een optie om Zamak te gebruiken in toepassingen waar de bedrijfstemperatuur binnen het geschikte bereik ligt of om beschermende coatings aan te brengen om de hittebestendigheid te verbeteren.

Gevoeligheid voor kruip

Onder langdurige spanning en hoge temperaturen kan Zamak kruip, of langzame vervorming, vertonen. Om dit aan te pakken, is een optie om de juiste legeringssamenstellingen te gebruiken en onderdelen zo te ontwerpen dat de spanningsniveaus waaraan ze worden blootgesteld tot een minimum worden beperkt.

Beperkte legering

Vergeleken met aluminium zijn er minder Zamak-legeringen beschikbaar, die minder flexibiliteit bieden in mechanische eigenschappen. Om dit aan te pakken, is een optie om de bestaande Zamak-legeringen zorgvuldig te selecteren en te optimaliseren om ze op maat te maken voor een breed scala aan toepassingen.

Nadelen van Zamak

Lagere sterkte vergeleken met andere legeringen

Hoewel Zamak-legeringen een goede balans bieden tussen sterkte en gewicht, kunnen ze niet tippen aan de trek- en slagvastheid van andere legeringen. metalen zoals staal, messing of bepaalde aluminiumlegeringen. Deze beperking maakt Zamak minder geschikt voor toepassingen die een hoge belastbaarheid vereisen, zoals zware machineonderdelen of structurele componenten. In scenario's waar een hogere mechanische sterkte essentieel is, kunnen alternatieve materialen de voorkeur krijgen.

Broosheid bij hoge temperaturen

Zamak wordt bros bij hoge temperaturen, wat kan leiden tot barsten onder thermische spanning. Deze brosheid beperkt het gebruik van Zamak in omgevingen met een aanzienlijke blootstelling aan hitte. Toepassingen zoals motoronderdelen, die te maken hebben met hoge bedrijfstemperaturen, hebben geen baat bij het gebruik van Zamak vanwege deze gevoeligheid.

Neiging tot kruipen

Kruip, de neiging om langzaam te vervormen onder mechanische spanning, is een nadeel van Zamak, vooral bij hoge temperaturen, wat de maatvastheid van onderdelen na verloop van tijd in gevaar kan brengen. Deze eigenschap kan problematisch zijn voor onderdelen die gedurende lange perioden onder constante spanning staan. In dergelijke gevallen kan de dimensionale stabiliteit van Zamak onderdelen in het gedrang komen, wat kan leiden tot defecten of de noodzaak om onderdelen vaker te vervangen.

Beperkte legering

Vergeleken met andere metalen biedt Zamak minder legeringvariaties, waardoor specifieke mechanische eigenschappen minder goed kunnen worden aangepast. Deze beperking vermindert de flexibiliteit om specifieke mechanische eigenschappen op maat te maken voor diverse toepassingen. Voor industrieën die nauwkeurige aanpassing van materiaaleigenschappen vereisen, kan de beperkte selectie van Zamak-legeringen een nadeel zijn.

Kosten voor corrosiebescherming

Hoewel Zamak van nature corrosiebestendig is, vereisen sommige omgevingen extra beschermende coatings die de kosten en complexiteit kunnen verhogen. Deze coatings verhogen de kosten van het eindproduct en kunnen extra bewerkingsstappen vereisen, zoals oppervlaktevoorbereiding, aanbrengen en uitharding.

Dichtheid

Zamak is dichter dan lichtere metalen zoals magnesium, waardoor het minder geschikt is voor ultralichte toepassingen zoals in de ruimtevaart of specifieke auto-onderdelen. Hoewel het nog steeds relatief licht is, kan de hogere dichtheid de toepassing beperken op gebieden waar elke gram telt.

Milieu en regelgeving

Ondanks de voordelen van recycleerbaarheid, kunnen de productie en het gebruik van Zamak nog steeds uitdagingen met zich meebrengen op het vlak van milieu en regelgeving. De aanwezigheid van gecontroleerde onzuiverheden, zelfs in kleine hoeveelheden, moet zorgvuldig beheerd worden om te voldoen aan gezondheids- en veiligheidsnormen. Ervoor zorgen dat Zamak-legeringen voldoen aan strenge voorschriften kan de complexiteit en de kosten van het gebruik van dit materiaal in bepaalde toepassingen verhogen.

Vergelijking van Zamak met andere metalen

Vergelijking van Zamak met andere metalen

Zamak vs Messing

Messing, een koper-zinklegering, wordt vaak vergeleken met zamak vanwege de vergelijkbare toepassingen in de productie. Dit is het verschil:

- Dichtheid en gewicht: Messing is dichter en zwaarder dan Zamak, waardoor het stevig en duurzaam aanvoelt. Deze hogere dichtheid verhoogt echter de productiekosten vanwege het koper. Zamak is lichter en kan de materiaal- en transportkosten verlagen.

- Duurzaamheid en corrosiebestendigheid: Messing is van nature corrosiebestendig en duurzamer onder mechanische belasting, waardoor het geschikt is voor toepassingen met hoge belasting, zoals sanitair en ijzerwaren voor buiten. Zamak biedt ook een goede weerstand tegen corrosie, maar vereist meestal een extra plating voor een betere bescherming in zware omstandigheden.

- Kosteneffectiviteit: Zamak is betaalbaarder en gemakkelijker te verwerken, waardoor het ideaal is voor de productie van grote volumes. Het is vooral handig voor toepassingen binnenshuis waar extreme sterkte niet kritisch is, terwijl messing, vanwege de hogere kosten, voorbehouden is voor toepassingen waar de superieure duurzaamheid essentieel is.

Zamak vs Aluminium

Aluminium is een ander veelvoorkomend metaal dat in vergelijkbare toepassingen als Zamak wordt gebruikt. Hier is een vergelijkende analyse:

- Gewicht en prestaties: Aluminium is lichter dan Zamak, waardoor het ideaal is voor toepassingen waarbij lichte onderdelen nodig zijn, zoals in de ruimtevaart en de auto-industrie. Hoewel het zwaarder is, biedt Zamak een betere dimensionale stabiliteit, wat goed is voor toepassingen die precieze toleranties vereisen.

- Kosten en beschikbaarheid: Zamak biedt een kostenvoordeel dankzij de lagere grondstofkosten en efficiënte spuitgietprocessen. Hoewel aluminium overal verkrijgbaar is, is de verwerking ervan duurder vanwege het hoge smeltpunt en de complexe gietvereisten.

- Toepassingen en geschiktheid: Aluminium blinkt uit in omgevingen met hoge temperaturen en wordt vaak gebruikt waar warmteafvoer belangrijk is. Zamak heeft daarentegen de voorkeur voor toepassingen die gedetailleerde en complexe vormen vereisen en profiteert van zijn uitstekende gieteigenschappen.

Zamak vs Staal

Staal staat bekend om zijn hoge sterkte en duurzaamheid en wordt vaak gebruikt in zware toepassingen. Dit is hoe het te vergelijken is met Zamak:

- Kracht en duurzaamheid: Als het op treksterkte en slagvastheid aankomt, presteert staal beter dan Zamak, waardoor het de keuze is voor structurele onderdelen en zware machineonderdelen. Zamak biedt echter voldoende sterkte voor veel toepassingen en is gemakkelijker en goedkoper te verwerken.

- Corrosiebestendigheid: Zamak heeft een betere corrosieweerstand dan ferrometalen zoals staal, dankzij het zink- en aluminiumgehalte. Staal heeft vaak beschermende coatings nodig om roest te voorkomen, terwijl Zamak in minder veeleisende omgevingen kan worden gebruikt met minimale behandeling.

- Milieu-impact: Zamak is milieuvriendelijker door zijn recycleerbaarheid en lagere energiebehoefte tijdens de productie. De productie van staal is energie-intensiever en gaat vaak gepaard met complexere recyclingprocessen.

Zamak vs Magnesium

Laten we eens kijken hoe magnesium, een ander lichtgewicht metaal dat in verschillende industrieën wordt gebruikt, zich verhoudt tot Zamak:

- Gewicht: Magnesium is lichter dan Zamak, waardoor het geschikt is voor ultralichte toepassingen zoals in de ruimtevaart en de auto-industrie. Zamak is zwaarder, maar biedt een betere maatvastheid en is gemakkelijker te gieten.

- Kosten en verwerking: Zamak is rendabeler vanwege het lagere smeltpunt en het eenvoudigere gietproces. Magnesium is weliswaar lichter, maar het is lastiger en duurder om te gieten vanwege de hogere reactiviteit en specifieke verwerkingsvereisten.

- Toepassingen en geschiktheid: Magnesium wordt gebruikt waar gewichtsbesparing cruciaal is, maar de uitstekende gieteigenschappen en kosteneffectiviteit van Zamak maken het ideaal voor toepassingen die gedetailleerde en complexe vormen vereisen.

Industrieel gebruik en casestudies

Auto-industrie

Zamak wordt veel gebruikt in de auto-industrie om zijn sterke mechanische eigenschappen en kostenefficiëntie. Het wordt vooral gewaardeerd voor de productie van onderdelen die een hoge precisie en duurzaamheid vereisen.

Toepassingen

- Deurgrepen: De sterkte en gladde afwerking van Zamak maken het perfect voor duurzame deurgrepen.

- Airbagbehuizingen: De corrosiebestendigheid van Zamak zorgt ervoor dat airbagbehuizingen na verloop van tijd betrouwbaar blijven, wat kritieke veiligheid in voertuigen oplevert.

- Afwerking: Zamak wordt gebruikt voor verschillende sierstukken in een auto, omdat het in complexe vormen gegoten kan worden en esthetisch aantrekkelijk is.

Casestudie: Productie van auto-onderdelen

Een toonaangevende autofabrikant koos voor Zamak voor de productie van portiergrepen. Door over te schakelen op Zamak daalden de productiekosten met 20% dankzij de efficiënte spuitgieteigenschappen. Bovendien verlengde de corrosiebestendigheid van Zamak de levensduur van de handgrepen, waardoor de klanttevredenheid toenam en het aantal garantieclaims daalde.

Consumentenelektronica en hardware

Zamak wordt veel gebruikt in consumentenelektronica en hardware vanwege de sterkte en het vermogen om ingewikkelde ontwerpen te maken.

Toepassingen

- Sanitair: De corrosiebestendigheid en duurzaamheid van Zamak maken het geschikt voor kranen, douchekoppen en andere loodgietersonderdelen.

- Keuken- en badkamerinrichtingen: De esthetische eigenschappen en robuustheid zijn ideaal voor handgrepen, knoppen en scharnieren.

- Verlichtingsarmaturen: Zamak wordt gebruikt bij de productie van duurzame en visueel aantrekkelijke verlichtingsarmaturen.

Casestudie: Productie van consumentenelektronica

Een grote fabrikant van keukenapparatuur is overgestapt op Zamak voor de productie van handgrepen en scharnieren. De beslissing werd ingegeven door Zamak's duurzaamheid en esthetische afwerking, die de algemene kwaliteit en aantrekkingskracht van hun producten verbeterde. De overstap resulteerde ook in kostenbesparingen dankzij het lagere smeltpunt van Zamak, waardoor het energieverbruik tijdens het productieproces daalde.

Bouw en decoratieve artikelen

De veelzijdigheid van Zamak strekt zich uit tot de bouw- en decoratieve industrie, waar de eigenschappen zeer worden gewaardeerd.

Toepassingen

- Bouwbeslag: Zamak wordt gebruikt voor de productie van duurzaam bouwbeslag zoals bevestigingsmiddelen en beugels.

- Decoratieve artikelen: Doordat Zamak in ingewikkelde vormen gegoten kan worden, is het perfect voor kostuumjuwelen, decoratieve ornamenten en speelgoed.

Casestudie: Productie van decoratief speelgoed

Een speelgoedbedrijf gebruikte Zamak om gedetailleerde actiefiguren en modelauto's te maken. Dankzij de hoge precisie van de legering bij het gieten kon het bedrijf ingewikkelde ontwerpen maken, wat de esthetische aantrekkingskracht en duurzaamheid van het speelgoed ten goede kwam. Deze omschakeling verbeterde niet alleen de productkwaliteit, maar verminderde ook productiefouten en -kosten.

Voordelen van het gebruik van Zamak in verschillende industrieën

- Hoge precisie en maatnauwkeurigheid: De uitstekende vloei-eigenschappen van Zamak zorgen ervoor dat zelfs de meest complexe vormen met hoge precisie gegoten worden, waardoor er minder extra bewerkingen nodig zijn.

- Kosteneffectiviteit: Het lagere smeltpunt van Zamak verlaagt het energieverbruik en de productiekosten, waardoor het een economische keuze is voor de productie van grote volumes.

- Corrosiebestendigheid: De inherente corrosiebestendigheid van Zamak maakt het geschikt voor toepassingen die worden blootgesteld aan vocht of chemicaliën, waardoor de levensduur van de componenten wordt verlengd.

- Esthetische afwerking: De gladde afwerking van het oppervlak van Zamak verhoogt de visuele aantrekkingskracht van producten, waardoor het ideaal is voor toepassingen die de consument aanspreken.

Industrieën kunnen deze voordelen gebruiken om de efficiëntie en productkwaliteit te verhogen, terwijl de kosten worden verlaagd en de impact op het milieu wordt verkleind.

Duurzaamheidsaspecten van Zamak

Inleiding tot Zamak Duurzaamheid

Zamak metaal, een legering op basis van zink, wordt geroemd om zijn duurzaamheid, met name zijn recycleerbaarheid, energie-efficiëntie en duurzaamheid. Zamak is gemaakt van zink, aluminium, magnesium en koper en biedt een evenwicht tussen sterkte en verwerkingsgemak. Het spuitgietproces bevordert milieuvoordelen door zijn recycleerbaarheid en kosteneffectiviteit.

Belangrijkste voordelen van Zamak Duurzaamheid

Recycleerbaarheid

Zamak onderscheidt zich door zijn volledige recyclebaarheid. Fabrikanten kunnen de legering herhaaldelijk smelten en hergebruiken zonder de eigenschappen ervan aan te tasten. Dit proces vermindert de behoefte aan nieuwe grondstoffen aanzienlijk en minimaliseert het afval. Het recyclen van Zamak ondersteunt een circulaire economie, verlaagt de vraag naar primaire zinkwinning en bespaart energie, aangezien voor het hersmelten van zink slechts ongeveer 5% van de energie nodig voor primaire productie wordt gebruikt.

Laag energieverbruik

Het relatief lage smeltpunt van Zamak van ongeveer 380°C tot 420°C zorgt voor een energie-efficiënte productie. Door deze lage smelttemperatuur verbruikt de productie van Zamak ongeveer 25% minder energie in vergelijking met andere metaallegeringen. Deze efficiëntie helpt zowel de operationele kosten als de impact op het milieu te verminderen. Door het energieverbruik tot een minimum te beperken, kunnen fabrikanten hun koolstofvoetafdruk verkleinen en bijdragen aan duurzamere productiepraktijken.

Duurzaamheid en lange levensduur

Zamak producten zijn duurzaam en hebben een lange levensduur dankzij hun weerstand tegen corrosie en slijtage. Deze duurzaamheid leidt tot minder vaak vervangen, waardoor er na verloop van tijd minder afval is. De lange levensduur van Zamak-componenten maakt ze tot een milieuvriendelijke keuze voor diverse toepassingen.

Minder impact op het milieu

Het gebruik van gerecycled Zamak in spuitgietprocessen kan de koolstofvoetafdruk aanzienlijk verminderen, tot 97,5%. Deze vermindering is cruciaal voor industrieën die hun impact op het milieu willen minimaliseren. Door gerecyclede materialen te integreren in de productie kunnen bedrijven de uitstoot van broeikasgassen verlagen en een duurzamer productie-ecosysteem ondersteunen.

Uitdagingen en overwegingen

Zamak is over het algemeen bestand tegen corrosie, maar kan gevoelig zijn in extreem vochtige of ruwe omgevingen. Beschermende coatings kunnen nodig zijn om de integriteit in dergelijke omstandigheden te behouden, hoewel deze coatings sommige milieuvoordelen enigszins kunnen verminderen. Daarnaast is de recyclebaarheid van Zamak afhankelijk van efficiënte inzamel- en recyclingsystemen. Inefficiënties in deze systemen kunnen de kosten verhogen en de effectiviteit van de recycling verminderen. Het verbeteren van de infrastructuur en processen voor het inzamelen en recyclen van Zamak is essentieel om het duurzaamheidspotentieel volledig te benutten.

Emissies bij de winning en raffinage van zinkerts, een hoofdbestanddeel van Zamak, vormen ook een uitdaging. Het implementeren van schonere extractie- en raffinagetechnologieën, samen met een strengere milieuwetgeving, kan deze emissies helpen verminderen en de duurzaamheid van de Zamakproductie verbeteren.

Toekomstige richtingen

Om de duurzaamheid van Zamak verder te verbeteren, moeten industrieën zich richten op het optimaliseren van recyclingtechnologieën, het verbeteren van afvalbeheerpraktijken en het naleven van de principes van de circulaire economie. Door gebruik te maken van deze strategieën kan de ecologische voetafdruk van Zamak geminimaliseerd worden terwijl de kosteneffectiviteit en veelzijdigheid in verschillende toepassingen behouden blijft.

Veelgestelde vragen

Hieronder vind je antwoorden op een aantal veelgestelde vragen:

Wat zijn de voor- en nadelen van het gebruik van Zamak metaal?

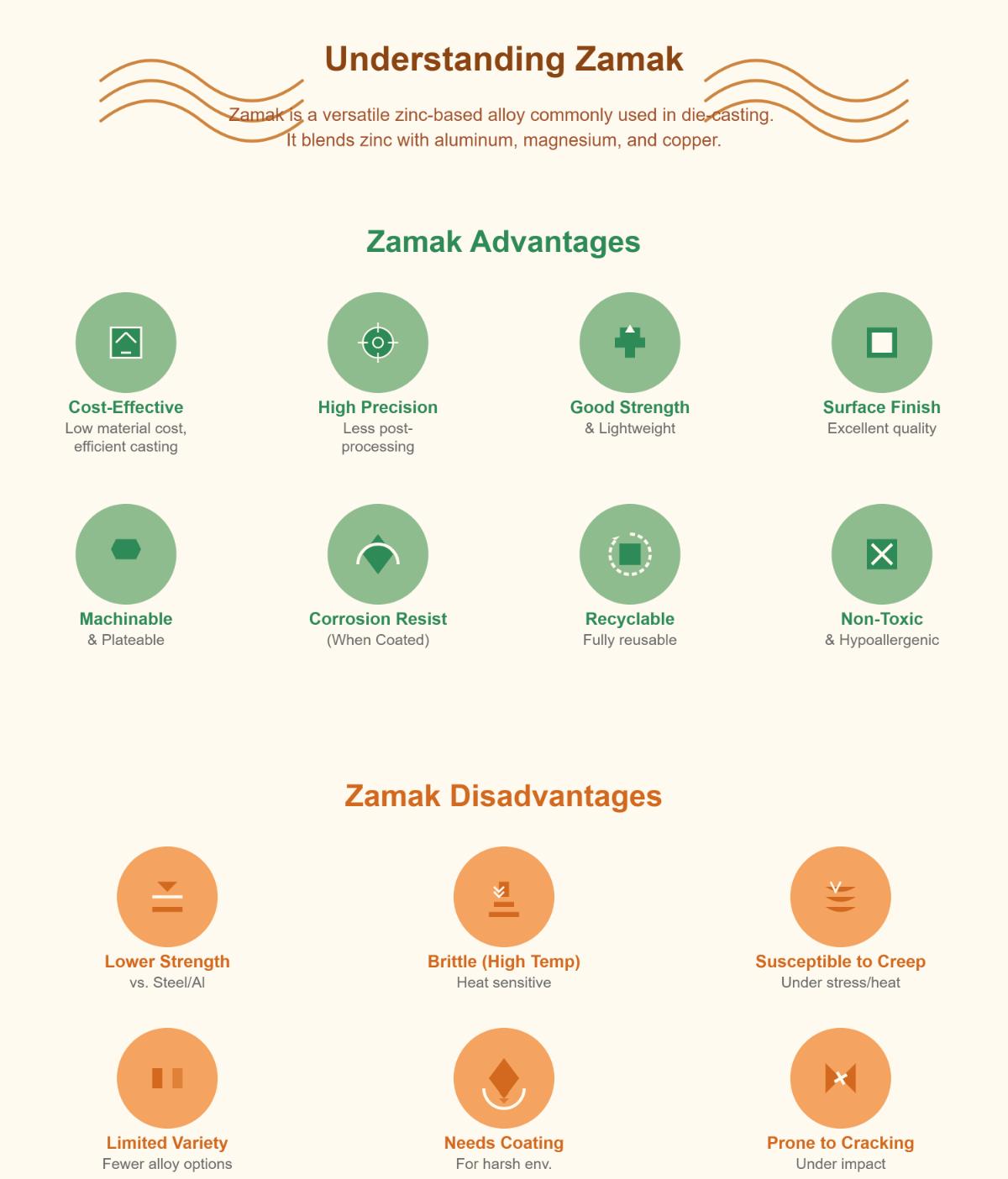

Zamak metaal, een zinklegering, biedt verschillende voordelen. Het is kosteneffectief dankzij lagere grondstofkosten en een efficiënt spuitgietproces. Het maakt een hoge gietnauwkeurigheid mogelijk, waardoor minder nabewerking nodig is. Zamak heeft een goede sterkte en is licht van gewicht, met een uitstekende oppervlakteafwerking waardoor extra nabewerking vaak overbodig is. Het kan ook gemakkelijk bewerkt en geplateerd worden, heeft een behoorlijke corrosieweerstand als het gecoat is, is volledig recyclebaar en is niet giftig en hypoallergeen. Het heeft echter ook nadelen. Het is minder sterk dan staal of sommige aluminiumlegeringen, wordt bros bij hoge temperaturen, is gevoelig voor kruip onder spanning en hitte, heeft een beperkte legeringvariatie, vereist coatings om corrosie in ruwe omgevingen te voorkomen en is vatbaarder voor scheuren bij plotselinge schokken.

Hoe verhoudt Zamak zich tot andere materialen zoals messing of aluminium?

Zamak, een legering die voornamelijk bestaat uit zink met toevoegingen van aluminium, magnesium en koper, biedt een balans tussen sterkte, gietbaarheid en kosteneffectiviteit. Bij het vergelijken van Zamak met messing en aluminium vallen verschillende factoren op.

Zamak is kosteneffectiever dan messing dankzij lagere grondstofkosten en efficiënte spuitgietprocessen. Het is zeer veelzijdig, geschikt voor het produceren van complexe onderdelen met een hoge precisie en kan uitstekend gerecycled worden, wat aansluit bij duurzame productietrends. Zamak kan echter gevoelig zijn voor corrosie zonder beschermende coatings en kan broos worden bij hoge temperaturen.

Messing, dat voornamelijk bestaat uit koper en zink, staat bekend om zijn hoge sterkte, duurzaamheid en natuurlijke corrosiebestendigheid, waardoor het ideaal is voor toepassingen met hoge belasting en toepassingen buitenshuis. Messing is echter duurder en zwaarder dan Zamak, wat een nadeel kan zijn bij gewichtsgevoelige toepassingen.

Aluminium is licht en heeft een hoge thermische geleidbaarheid, waardoor het geschikt is voor toepassingen waarbij het minimaliseren van gewicht cruciaal is, zoals in de luchtvaartindustrie. Hoewel puur aluminium over het algemeen zwakker is dan Zamak, kunnen specifieke aluminiumlegeringen een hogere sterkte bieden. De kosten van aluminium kunnen sterk variëren, afhankelijk van de gebruikte legering.

Wat zijn de gebruikelijke toepassingen van Zamak metaal?

Zamak metaal, een legering op basis van zink die bekend staat om zijn sterkte, precisie en corrosiebestendigheid, wordt op grote schaal gebruikt in verschillende industrieën. In de automobielsector wordt Zamak gebruikt voor de productie van onderdelen zoals deurgrepen, interieurlijsten en lichtframes, waarbij gebruik wordt gemaakt van de lichtgewicht en corrosiebestendige eigenschappen voor verbeterde duurzaamheid en prestaties.

In de elektronica wordt Zamak gebruikt voor elektrische connectoren en behuizingen, dankzij de thermische en elektrische geleidbaarheid die zowel de functionaliteit als de esthetiek ten goede komt. De meubelindustrie profiteert van het vermogen van Zamak om duurzame en visueel aantrekkelijke handgrepen en onderdelen van apparaten te produceren. De speelgoedindustrie gebruikt Zamak ook voor het maken van ingewikkelde ontwerpen en stevige onderdelen zoals gegoten auto's.

Daarnaast wordt Zamak gebruikt in sanitair voor zijn corrosiebestendigheid en esthetische afwerking en in kledingaccessoires voor zijn duurzaamheid en gedetailleerde ontwerpen. Deze diverse toepassingen benadrukken de veelzijdigheid en het nut van Zamak in de moderne productie.

Waarin verschilt het spuitgietproces voor Zamak van andere metalen?

Het spuitgietproces voor Zamak verschilt vooral van andere metalen door het lagere smeltpunt, dat tussen 380°C en 420°C ligt. Dit lagere smeltpunt resulteert in een lager energieverbruik en snellere cyclustijden in vergelijking met metalen zoals aluminium, dat smelt bij ongeveer 660°C. De hoge vloeibaarheid van gesmolten Zamak maakt precieze, complexe vormen mogelijk met een uitstekende maatvastheid, waardoor het geschikt is voor massaproductie met minimale nabewerking. Bovendien vergemakkelijken de goede hechtingseigenschappen van Zamak verschillende decoratieve afwerkingen, waardoor het veelzijdig inzetbaar is in toepassingen die esthetische aantrekkingskracht vereisen.

De lagere sterkte en brosheid van Zamak bij hoge temperaturen beperken echter het gebruik in toepassingen met hoge druk of blootstelling aan hitte. Ter vergelijking: aluminium en staal bieden een hogere sterkte en betere prestaties bij hoge temperaturen, maar gaan gepaard met hogere energiekosten en langere cyclustijden vanwege hun hogere smeltpunten.

Zijn er duurzaamheidsvoordelen aan het gebruik van Zamak metaal?

Ja, Zamak metaal biedt verschillende duurzaamheidsvoordelen. Zamak, een zinklegering die voornamelijk bestaat uit zink met toevoegingen van aluminium, magnesium en koper, is zeer goed recyclebaar. Dit betekent dat het kan worden hergebruikt zonder verlies van eigenschappen, waardoor de behoefte aan grondstofwinning aanzienlijk afneemt en het energieverbruik en de uitstoot van broeikasgassen daalt. Voor de recycling van zink is slechts ongeveer 5% van de energie nodig die nodig is voor de primaire productie.

Bovendien heeft Zamak een relatief laag smeltpunt (ongeveer 380°C tot 400°C), wat energiebesparingen oplevert tijdens de productie. De corrosiebestendigheid en duurzaamheid dragen ook bij aan een langere levensduur van het product, waardoor het minder vaak vervangen hoeft te worden en het milieu minder belast wordt. Bovendien is Zamak niet giftig en hypoallergeen, waardoor het veilig is voor verschillende toepassingen, waaronder die in medische en consumentenproducten.

Welke sectoren profiteren het meest van het gebruik van Zamak?

Zamak, een zinklegering die voornamelijk bestaat uit zink, aluminium, magnesium en koper, wordt zeer gewaardeerd in verschillende industrieën vanwege zijn uitstekende eigenschappen en kosteneffectiviteit. De auto-industrie heeft veel baat bij Zamak voor de productie van nauwkeurige en duurzame onderdelen zoals deurgrepen en lichtframes, die bijdragen aan de algehele gewichtsvermindering van voertuigen en een betere brandstofefficiëntie.

In de elektronica-industrie maken de thermische geleidbaarheid en de hoge temperatuurtolerantie van Zamak het materiaal ideaal voor componenten zoals connectoren en schakelapparatuur. De meubelindustrie gebruikt Zamak voor duurzame en esthetische hardware zoals handgrepen en knoppen.

Bovendien maken de biocompatibiliteit en het niet-giftige karakter van Zamak het geschikt voor medische instrumenten en apparaten. De verpakkingsindustrie vertrouwt op Zamak voor zijn corrosiebestendigheid bij het produceren van veilige afdichtingen voor flessendoppen en -sluitingen. De veelzijdigheid, precisie bij het spuitgieten en duurzaamheidsvoordelen maken van Zamak een waardevol materiaal in deze sectoren.