I. Gemeenschappelijke draden

1. De invloed van geometriehoeken van gereedschap voor draadsnijden op draadsnijden

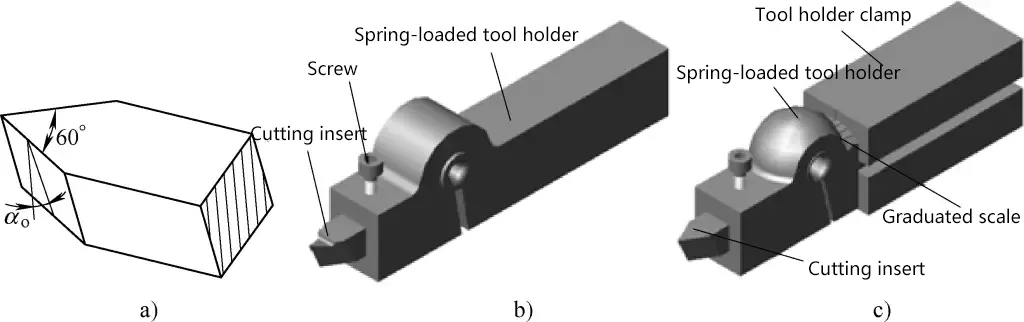

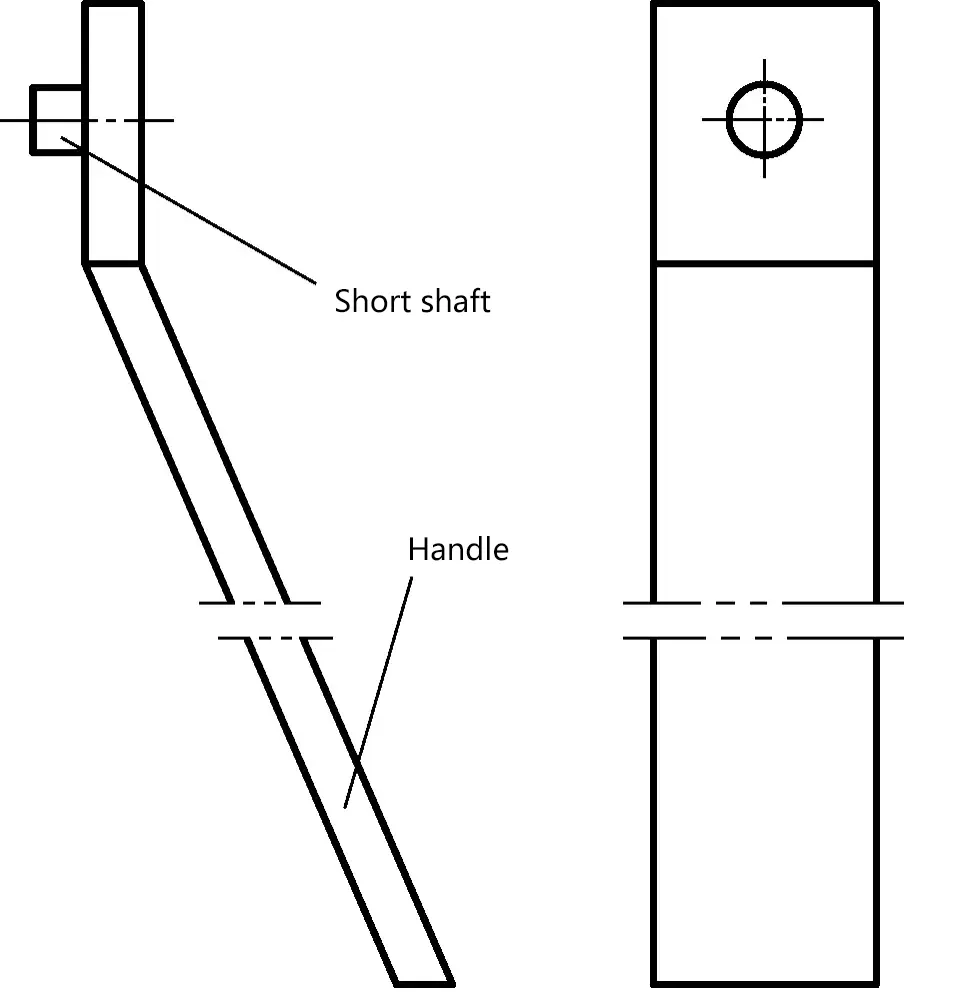

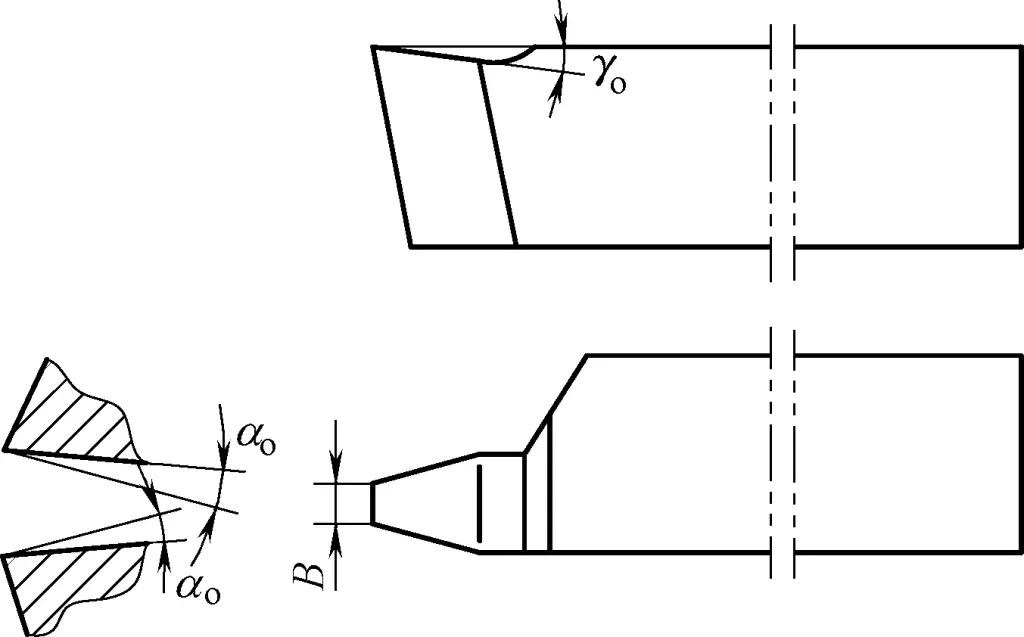

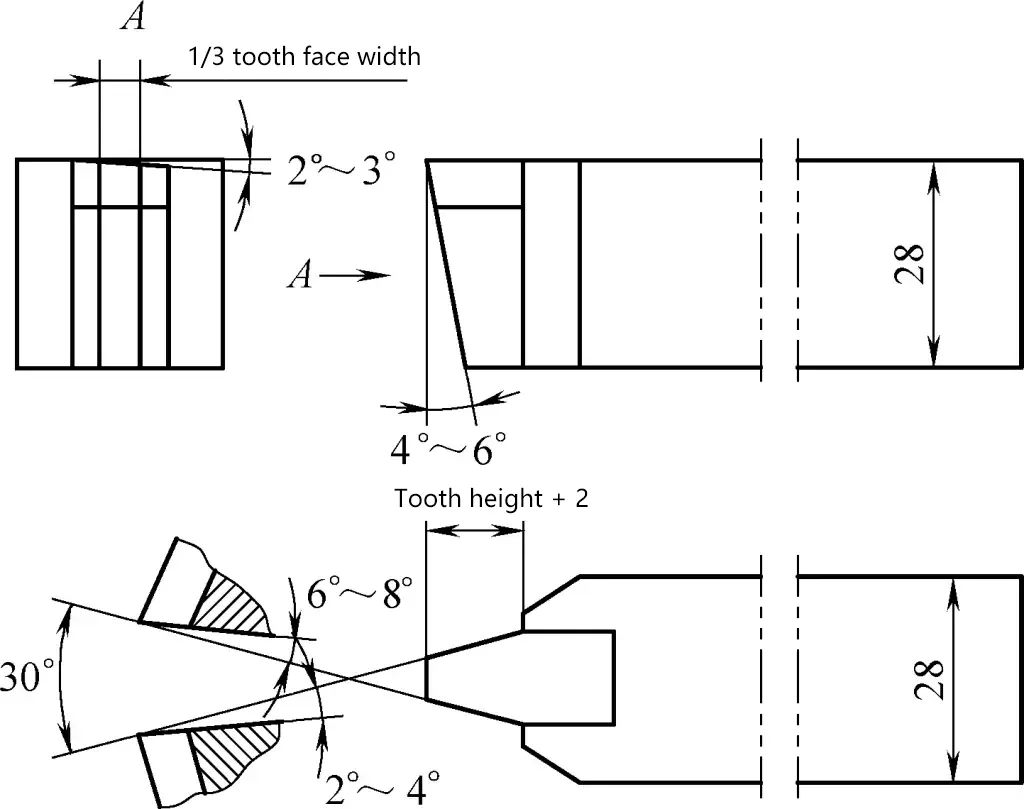

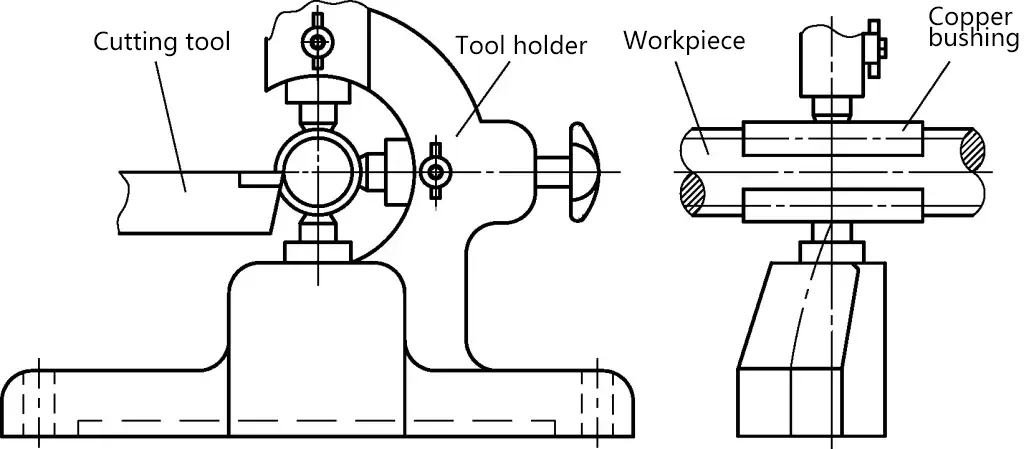

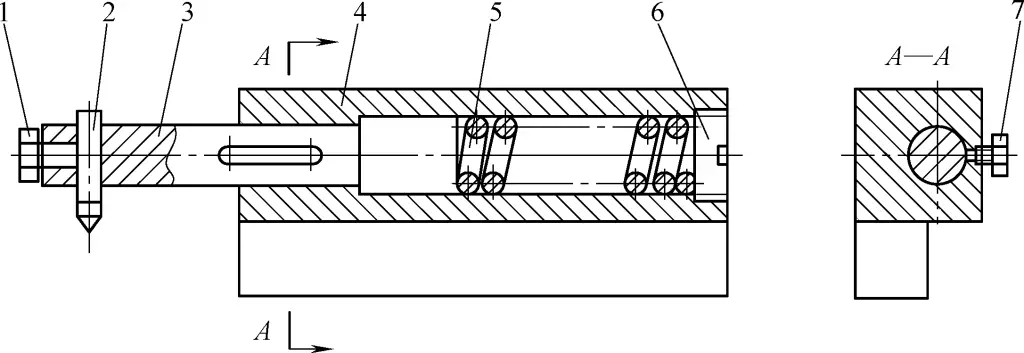

Het draadsnijgereedschap is afgebeeld in figuur 1 en wordt voor gebruik meestal op een elastische gereedschapshouder geklemd, zoals te zien is in figuur 1b en 1c. Dit is om de gereedschapspunt te beschermen door als buffer te dienen wanneer er tijdens het snijden ongelijkmatige krachten optreden. Bij het draaien van schroefdraad kan het gebruik van de juiste snijvloeistof de waarde van de oppervlakteruwheid van het bewerkte oppervlak verminderen.

a) Draaigereedschap met spaanhoek γ₀ = 0°

b) Schroefdraaddraaigereedschap gemonteerd op een gewone elastische gereedschapshouder

c) Schroefdraaddraaigereedschap gemonteerd in een houder voor draaiend gereedschap

(1) De invloed van de gereedschapshoek op draadsnijden

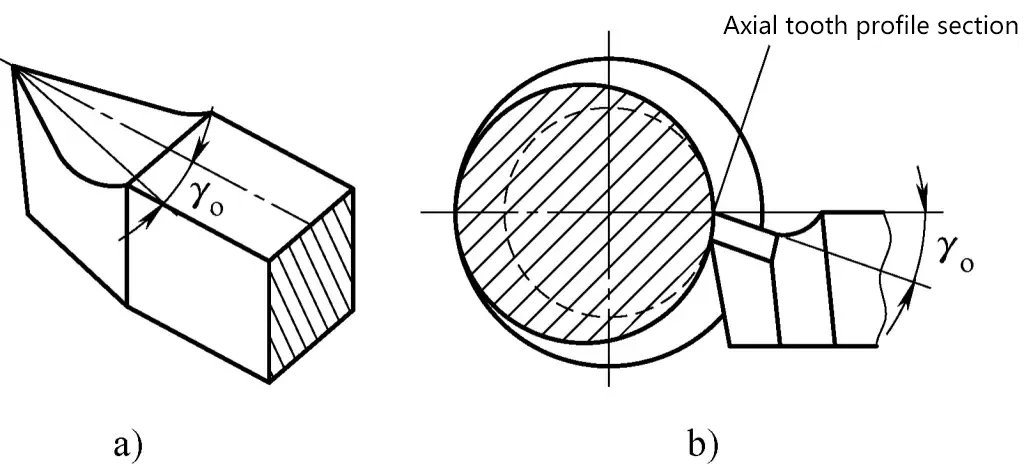

De spaanhoek aan de punt van het draadsnijgereedschap wordt de radiale spaanhoek γ₀ genoemd. Theoretisch voldoet deze aan de definitie van de spaanhoek, terwijl de twee zijkanten niet voldoen aan de definitie van de spaanhoek, maar nog steeds rake hoeken worden genoemd. Bij het draaien van gewoon schroefdraad is de radiale spaanhoek γ₁ van het gereedschap 0° en is de hoek van de gereedschapspunt ε₂ gelijk aan de schroefdraadvormhoek α, d.w.z. ε₃ = α = 60°, zodat de gedraaide schroefdraadvorm correct is.

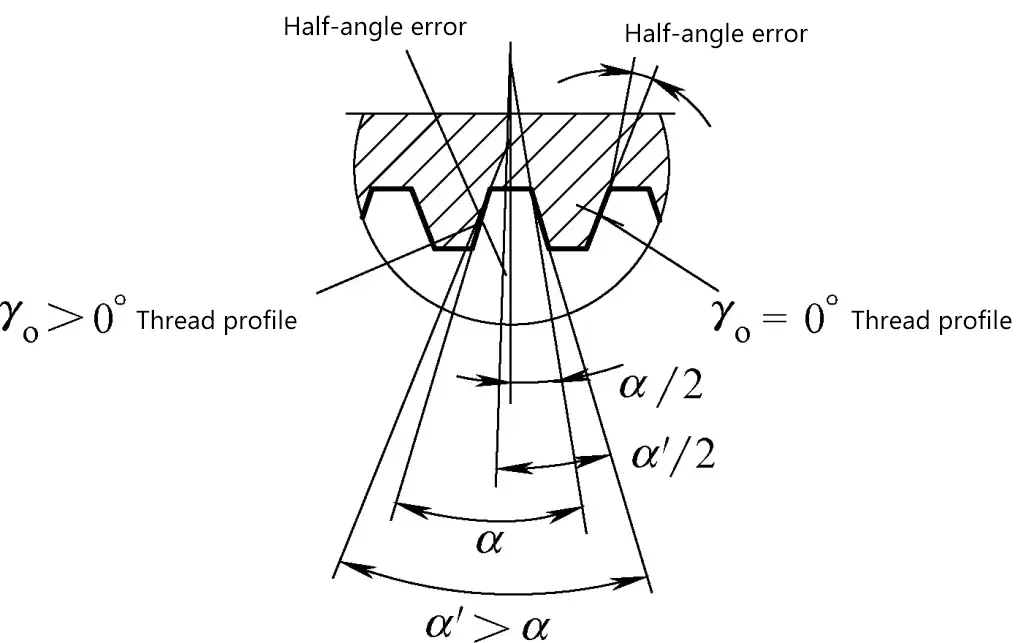

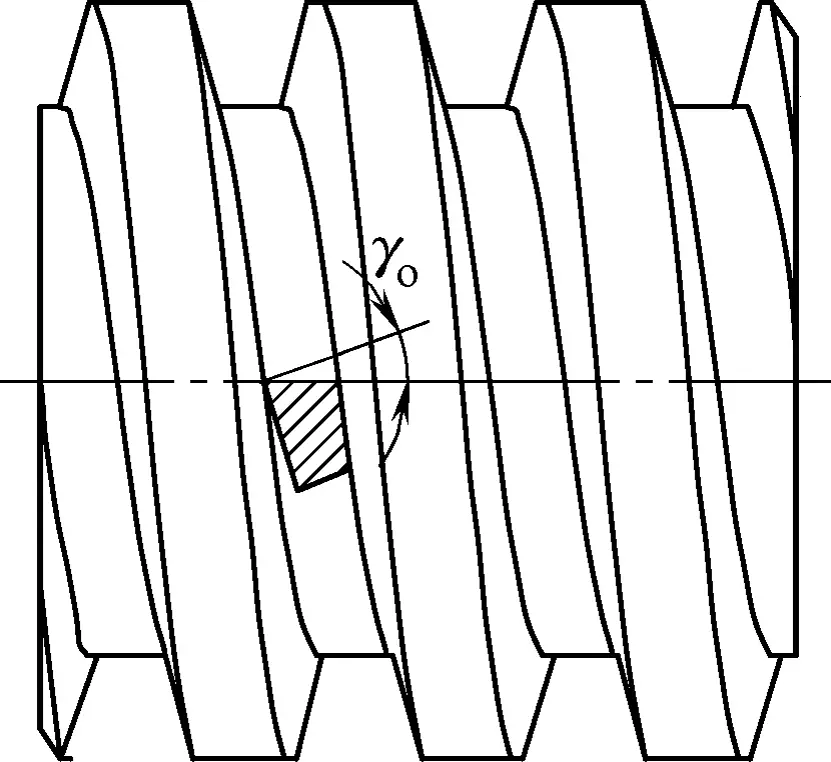

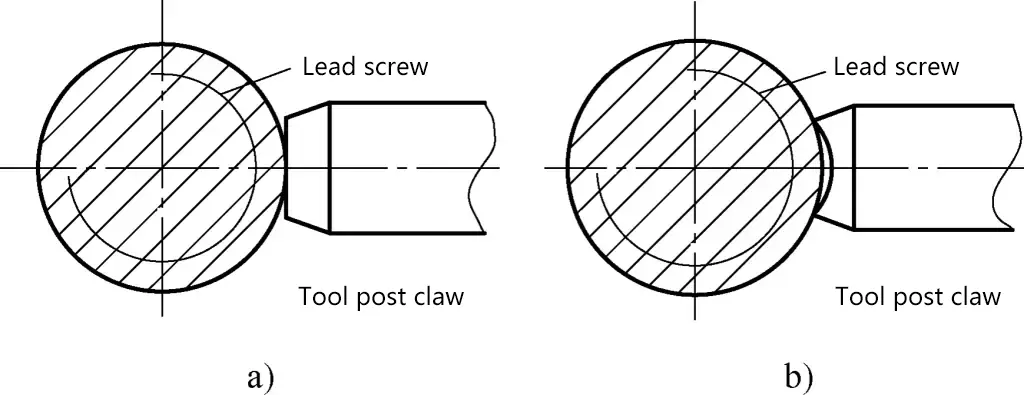

Als de radiale spaanhoek γ₀ van het draadsnijgereedschap (figuur 2) groter of kleiner is dan 0°, zijn de twee snijkanten bij het draadsnijden niet parallel aan de as van het werkstuk en zijn de gedraaide schroefdraadzijden geen rechte lijnen maar licht gebogen lijnen. Bovendien is de fout in de halve schroefdraadvorm groter naarmate de radiale schuine hoek groter is, d.w.z. dat de werkelijke schroefdraadvormhoek groter is dan de standaard schroefdraadvormhoek. De axiale schroefdraadvormdwarsdoorsnede is weergegeven in figuur 3.

a) Draaigereedschap met radiale spaanhoek γ₀ > 0°

b) Werkstuk snijden met γ₀ > 0° draadsnijgereedschap

Daarom wordt bij het fijndraaien van werkstukken met schroefdraad en hoge nauwkeurigheidseisen, om de nauwkeurigheid van de schroefdraadvorm te garanderen, de spaanhoek van het gereedschap meestal gesteld op 0° tot 5°.

(2) De invloed van de hoek van de gereedschapspunt op draadsnijden

Zoals eerder vermeld is de radiale spaanhoek γ₀ van het draadsnijgereedschap > 0° van invloed op de schroefdraadvormhoek; hoe groter de radiale spaanhoek, hoe groter de invloed. Als de radiale spaanhoek γ₁ > 0° is en de hoek van de gereedschapspunt ε₂ gelijk is aan de draadvormhoek α, is de gedraaide draadvormhoek groter dan vereist.

Echter, voor draden met lagere nauwkeurigheidseisen, om de spaanhoek van het gereedschap te vergroten voor gemakkelijker snijden, kan in de praktijk de methode van het verkleinen van de spaanhoek gebruikt worden om een relatief nauwkeurige schroefdraadvormhoek te verkrijgen. Als de radiale spaanhoek γ₀ van het draadsnijgereedschap < 12° is, kan de hoek van de gereedschapspunt ε₁ bij benadering berekend worden met de volgende formule:

εr=αcosγo

Waar

α - Schroefdraadvormhoek (°);

γ₀ - Radiale openingshoek van de schroefdraad (°).

In situaties waarin berekeningen niet handig zijn, als de radiale spaanhoek γ₀ van het draadsnijgereedschap < 12° is, kan de hoek van de gereedschapspunt 1° ± 0,3° kleiner worden gemaakt dan de schroefdraadvormhoek.

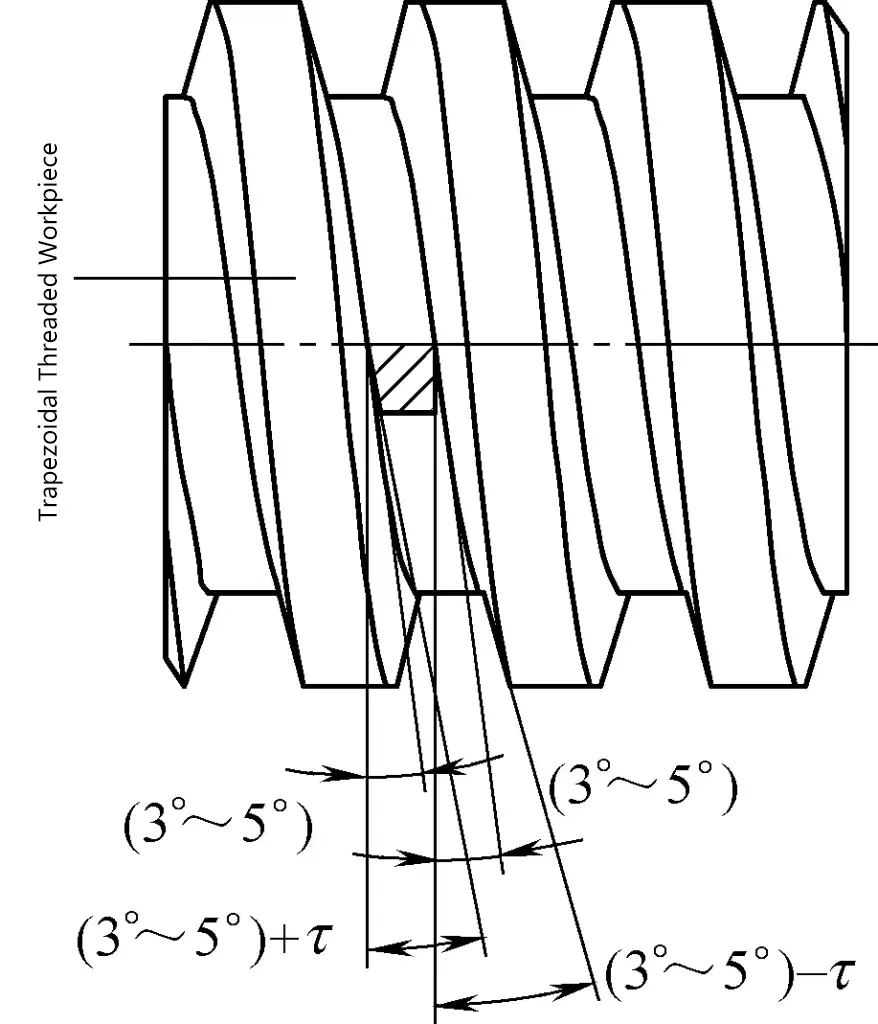

(3) De invloed van de twee reliëfhoeken aan de zijkanten van het gereedschap op het draaien van schroefdraad

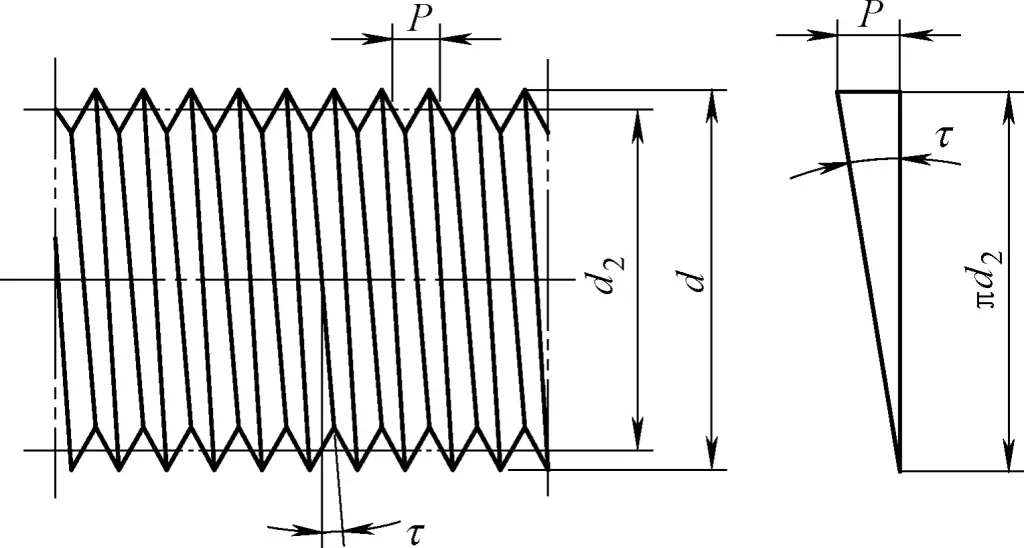

Bij het draaien van schroefdraad is de gedraaide groef een spiraalvormige lijn. Omdat de schroefdraadvoorloophoeken voor verschillende werkstukken niet gelijk zijn, varieert ook de contacthoek tussen de achterkant van het draadsnijgereedschap en de zijkant van de schroefdraadvorm. Hoe groter de schroefdraadvoorloophoek van het werkstuk, hoe groter de ontlastingshoek van het gereedschap tijdens het snijden.

Als er geen rekening wordt gehouden met deze hoekverandering, kan de achterkant van het gereedschap in contact komen met de zijkant van de schroefdraadvorm of er zelfs krassen op maken. Met de invloed van deze factor moet vooral rekening worden gehouden bij het bewerken van schroefdraad met een grote steek.

Daarom moet bij het draaien van rechtse draad de linker ontlastingshoek α₀ aan de linkersnijkant van het draadsnijgereedschap iets worden vergroot, waarbij een draadvoorloophoek τ wordt toegevoegd aan de oorspronkelijke ontlastingshoek α₁, d.w.z, α₂ = α₃ + τ. Op dit moment moet de rechter ontlastingshoek α₄ aan de rechtersnijkant worden verkleind, waarbij een draadvoorloophoek τ van de oorspronkelijke ontlastingshoek α₅ wordt afgetrokken, d.w.z. α₆ = α₇ - τ.

De ontlastingshoeken voor het draaien van linkse schroefdraad zijn tegengesteld aan bovenstaande, namelijk

αo links=αo-τ,αo recht=αo+τo

De schroefdraaduitloophoek τ wordt getoond in figuur 4 en berekend met de volgende formule

tanτ=P/πd2

Waar

P - Schroefdraadafstand (mm);

d₀ - Diameter schroefdraadsteek (mm).

Voor het instellen van de twee zijwaartse ontlastingshoeken van het draadsnijgereedschap tijdens het draadsnijden kan een roterende veerhouder worden gebruikt.

2. Neem effectieve maatregelen om snijstabiliteit te garanderen

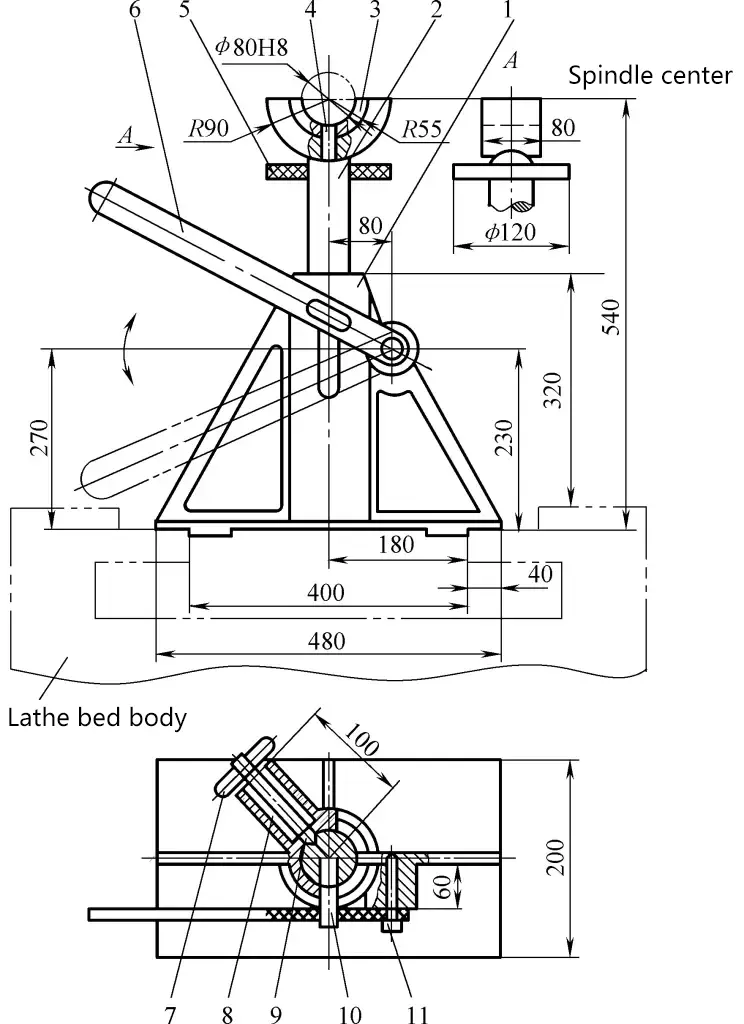

Bij het draaien van schroefdraad op slanke asachtige werkstukken kunnen deze door hun slechte stijfheid buigen onder invloed van de tegenkracht. Om dit te voorkomen en te verminderen, kan naast het gebruik van een volgsteun ook een gereedschap met vaste steun worden gebruikt.

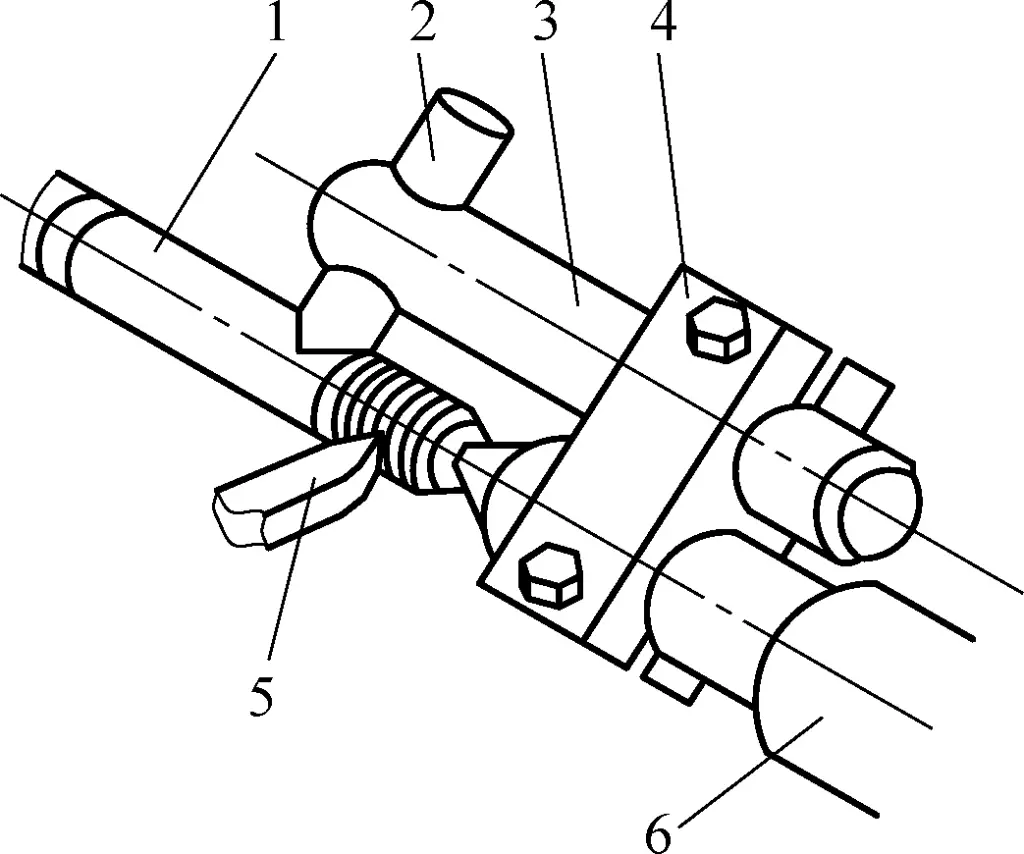

Zoals te zien is in Figuur 5, wordt voor het draaien van schroefdraad op slanke werkstukken een lichte en stabiele steun gebruikt. Het klemblok wordt op het midden van de losse kop gemonteerd, de steunstang wordt in het klemblok vastgezet en de bronzen steunstang wordt op de steunstang geklemd. Er is een V-vormige inkeping aan het uiteinde van de steunstang die contact maakt met het roterende werkstuk om de krachten van het snijgereedschap tijdens het draaien tegen te gaan.

1-Werkstuk

2-Koperen steunstang

3-De steunstang

4-Klemmenblok

5-Snijgereedschap

6-staart

Bij het installeren van dit apparaat moet de vaste stang onder een hoek staan ten opzichte van het horizontale vlak en moet de V-vormige inkeping van de vaste stang licht hellen in de richting van het snijgereedschap om de gecombineerde kracht van het snijgereedschap op de stang uit te balanceren.

Door de beperking van de steunstaaflengte is dit apparaat geschikt voor het draaien van relatief dunne draadstangen van korte lengte.

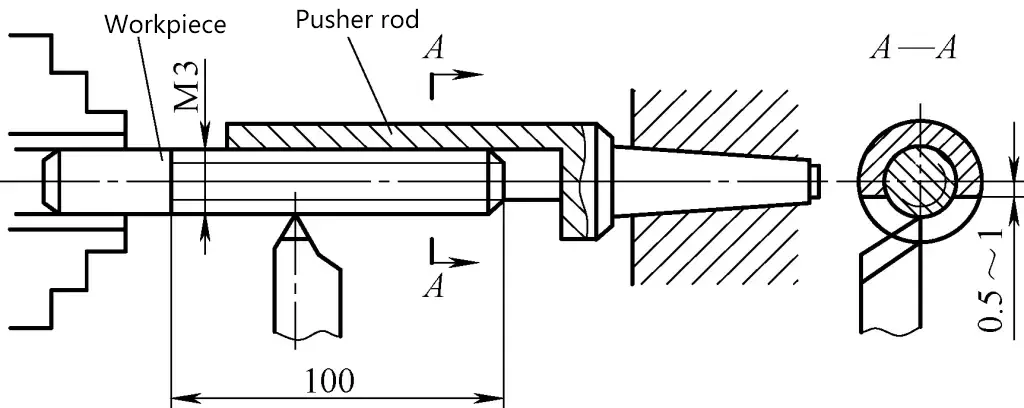

Afbeelding 6 toont het gereedschap met vaste steun dat wordt gebruikt bij het draaien van een M3 stang met dunne schroefdraad in situaties waarin het lastig is om een staartcentrum te gebruiken.

Plaats de steunstang in de kop en stel de verschuiving van de kop juist in om goed contact met het werkstukoppervlak te krijgen. Het gebruik van een dergelijk gereedschap kan ervoor zorgen dat het werkstuk niet doorbuigt na de bewerking.

Bij de productie van dit gereedschap moet buigzaam staal worden gebruikt en moet het steunvlak van de vaste stang evenwijdig zijn aan de middellijn van de draaibankas.

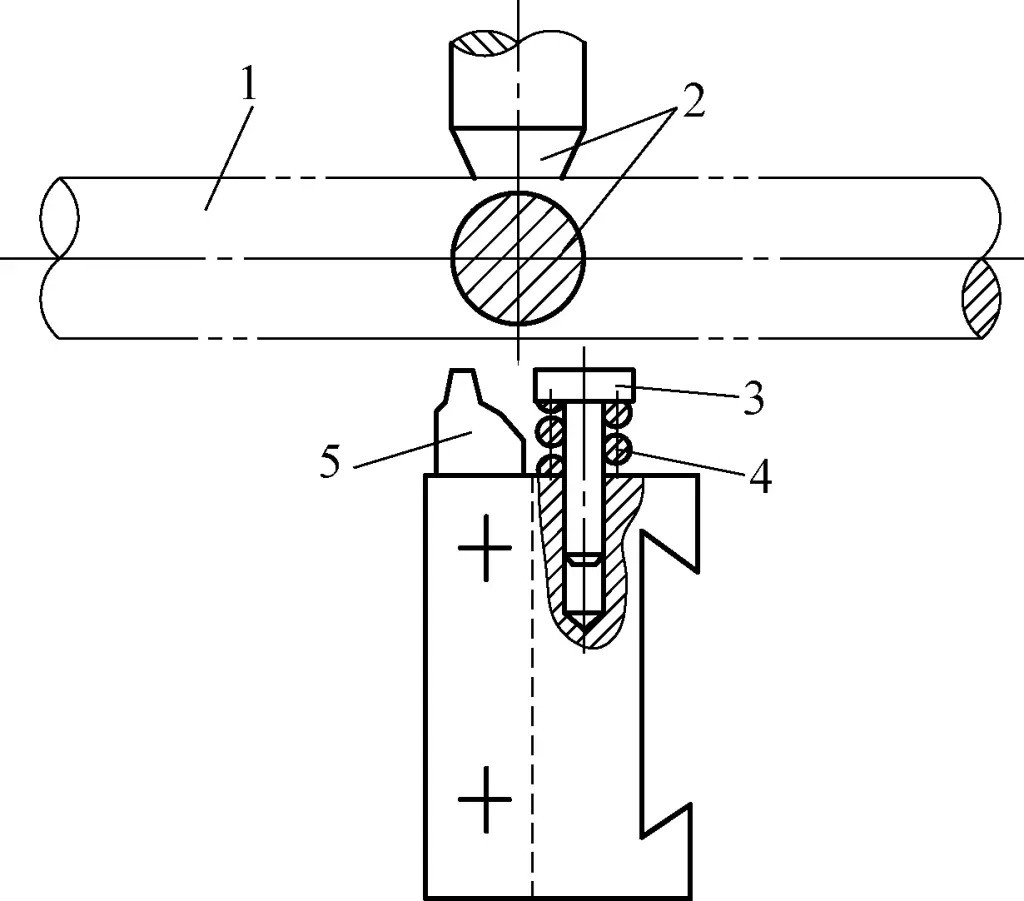

Voor het draaien van lange draadstangen met hoge precisievereisten kan de volgsteun van afbeelding 7 worden gebruikt. Bij het gebruik van een volgsteun wordt een veerbelaste pin aan de rechterkant van het snijgereedschap geïnstalleerd, waardoor de stabiliteit van het werkstuk wordt gegarandeerd en trillingen tijdens het snijden worden voorkomen.

1-Werkstuk

2-Volg de rustkaak

3-pins

4-Voorjaar

5-Snijgereedschap

Let bij het gebruik van dit apparaat op het instellen van de relatieve positie tussen de volgsteunbek en de pen en zorg ervoor dat de veer een bepaalde compressiekracht heeft om de ondersteunende kracht van de pen te garanderen.

3. Voorkomen dat de axiale beweging van de lange draadspil van de draaibank de schroefdraadsteek van het werkstuk beïnvloedt

Een te grote afwijking in de schroefdraadsteek van de bewerkte schroefdraad heeft invloed op de schroefbaarheid. De belangrijkste redenen voor fouten in de schroefdraadspoed zijn de nauwkeurigheidsproblemen van de draaibank zelf en bedieningsfouten, zoals een te grote axiale beweging van de lange draadspil van de draaibank.

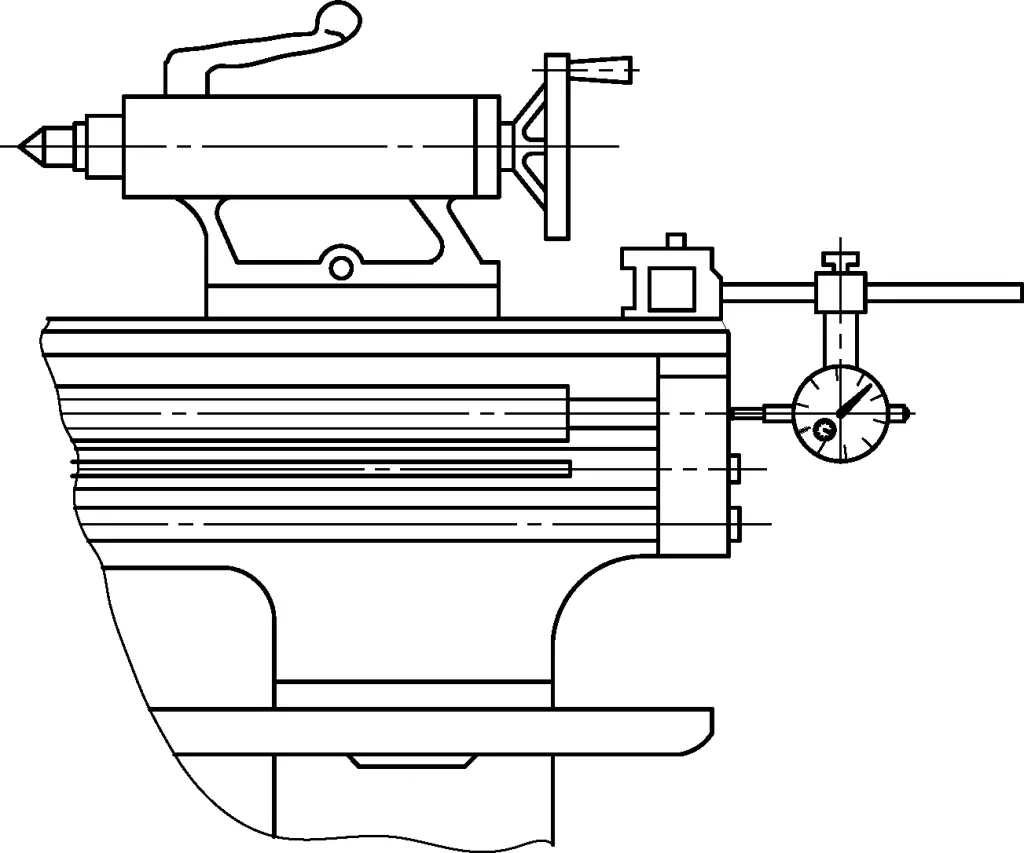

De methode om de axiale beweging van de draadspil te controleren is als volgt: Bevestig een meetklok met magnetische voet op het oppervlak van het draaibankbed (afbeelding 8), steek een stalen kogel in het middelste gat van de draadspil, draai de draadspil en controleer door de halve moer in het schort bij het middelste deel van de draadspil te openen en te sluiten.

Het maximale verschil in de aflezingen van de meetklok is de axiale bewegingsfout van de lange draadspil, met een tolerantie van 0,015 mm. Als het verschil groter is dan deze tolerantie, moet zorgvuldig worden afgesteld.

Voor schroefdraad met lagere nauwkeurigheidseisen, als de spoed de tolerantie overschrijdt, kan de spoeddiameter van de moer van het werkstuk iets groter worden gedraaid om de schroefbaarheid van de schroefdraad niet te beïnvloeden. Dit creëert enige speling op de spoeddiameter tijdens de schroefdraadverbinding, waardoor aan de schroefdraadvereisten kan worden voldaan.

Deze speling wordt meestal compensatiespeling genoemd. De compensatiewaarde voor de steekdiameter kan echter niet onbeperkt worden verhoogd, omdat dit de betrouwbaarheid van de verbinding zou beïnvloeden. Daarom moet de grootte van de steekdiametercompensatiewaarde beperkt worden. Door de grootte van de steekdiametercompensatiewaarde te beperken, wordt ook de grootte van de steekfout beperkt.

Daarnaast kunnen de axiale beweging van de draaibankspil, onjuiste speling tussen de wisseltandwielen, een te grote parallelliteit van het draaibankbed ten opzichte van de werkstukas of een te grote rechtheid van het bed de steeknauwkeurigheid van het schroefdraadwerkstuk beïnvloeden.

4. De efficiëntie van draadsnijden verbeteren

Het verbeteren van de werkstukefficiëntie omvat vele aspecten, zoals het verbeteren van de bewerkingsmethoden, het gebruik van meerdere snijgereedschappen voor werkstukken met meervoudige schroefdraad, het verhogen van de snijparameters, het gebruik van geavanceerde snijgereedschappen, het gebruik van snelwisselsystemen of snelle opspanmethoden, het verminderen van de stilstandtijd tijdens bewerkingen, het verkorten van de meettijd en het rationeel indelen van de werkruimte. Hieronder staan ter illustratie enkele voorbeelden van specifieke bewerkingsmethoden.

(1) Losmethode voor werkstukken met conische schacht en schroefdraad

Bij het draaien van werkstukken met conische schachtdraad wordt het werkstuk meestal in het overeenkomstige conische gat gestoken om het gemakkelijker te kunnen plaatsen en efficiënter te werken. Als de ontlaadmethode echter niet goed is, kan dit tijdverlies opleveren.

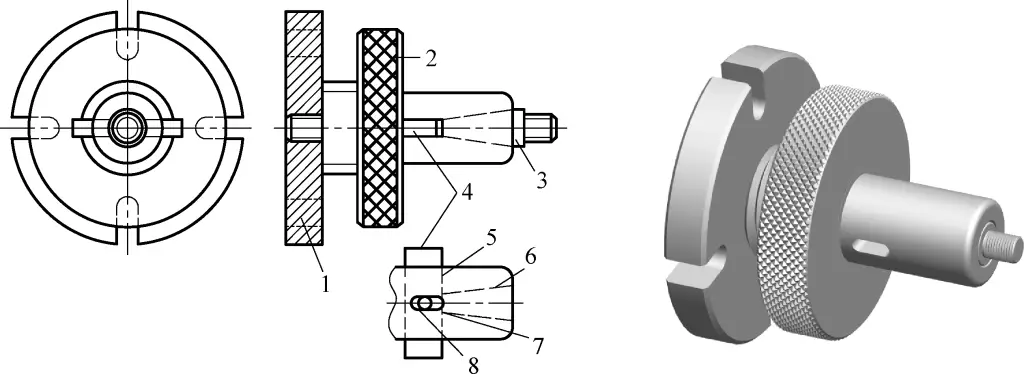

Afbeelding 9 toont een opspangereedschap voor werkstukken met conische schachtdraad, waarmee het werkstuk snel kan worden ontladen. Het opspanlichaam 1 heeft een uitwendig schroefdraadgedeelte met een kartelmoer 2 erop geschroefd. De kartelmoer heeft 4 gaten om te draaien.

1-Huis van de armatuur

2Kartelmoer

Werkstuk met 3 conische schachten en schroefdraad

4-uitwerpplaat

5, 7-Slots

6-Taps toelopend gat

8-Kleine pin

Achter het conische gat 6 bevindt zich een dwarse sleuf 5, met een uitwerpplaat 4 die in sleuf 5 is geïnstalleerd. De uitwerpplaat heeft een pennetje 8 dat in sleuf 7 beweegt om de uitwerpplaat in sleuf 5 te houden. Als het werkstuk met conische schacht 3 klaar is, zorgt het naar buiten draaien van de kartelmoer 2 ervoor dat de uitwerpplaat 4 het werkstuk met conische schacht 3 naar buiten duwt.

(2) Gebruik van de hogesnelheidsdraaimethode

Draaien met hoge snelheid heeft voordelen zoals een lage oppervlakteruwheid van het snijoppervlak en een hoog rendement. Echter, door de verhoogde snijtemperatuur kan het "uitzettingsvervorming" van de schroefdraadkammen veroorzaken. Daarom moet de buitendiameter van buitenschroefdraad op de minimale limietmaat worden gedraaid en moet de gatdiameter van binnenschroefdraad op de maximale limietmaat worden gedraaid.

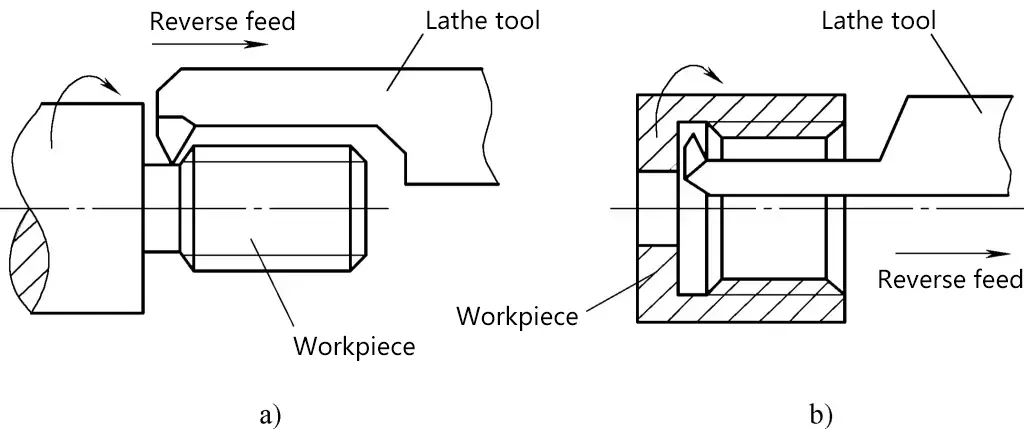

(3) Methode van omgekeerde aanvoer bij draadsnijden met hoge snelheid

Tijdens draadsnijden met hoge snelheid is het spiltoerental zeer hoog (zijn snijsnelheid 6 keer of zelfs hoger is dan bij het gebruik van snijkanten van snelstaal), en de voedingssnelheid is ook erg snel (over het algemeen zijn er slechts 3-5 aanzetten nodig om de schroefdraad te voltooien). Vooral bij het draaien van schroefdraad met een grote steek en binnendraad gebeuren er vaak ongelukken omdat het gereedschap niet op tijd teruggetrokken kan worden. In dergelijke gevallen kan de methode van omgekeerde aanzet worden gebruikt.

Figuur 10a toont de situatie van het met hoge snelheid draaien van buitendraad met behulp van de methode met tegengestelde voeding. Een snijgereedschap dat vergelijkbaar is met het gereedschap dat voor het draaien van binnendraad wordt gebruikt, wordt op de gereedschapspil gemonteerd, waarbij de gereedschapspunt zich in de groef van het werkstuk bevindt. Na het instellen van de mate van terugloop draait de spil van de draaibank in omgekeerde richting en voert met hoge snelheid van links naar rechts om de schroefdraad te snijden.

a) Omgekeerd draaien van buitenschroefdraad

b) Omgekeerd draaien van binnendraad

Op deze manier kan het snijgereedschap niet terugtrekken. Afbeelding 10b toont het snijgereedschap voor binnendraad in omgekeerde richting. Na het instellen van de mate van terugtrekken draait het werkstuk in omgekeerde richting en wordt de schroefdraad gesneden door van links naar rechts te voeren.

(4) Non-stop armaturen gebruiken

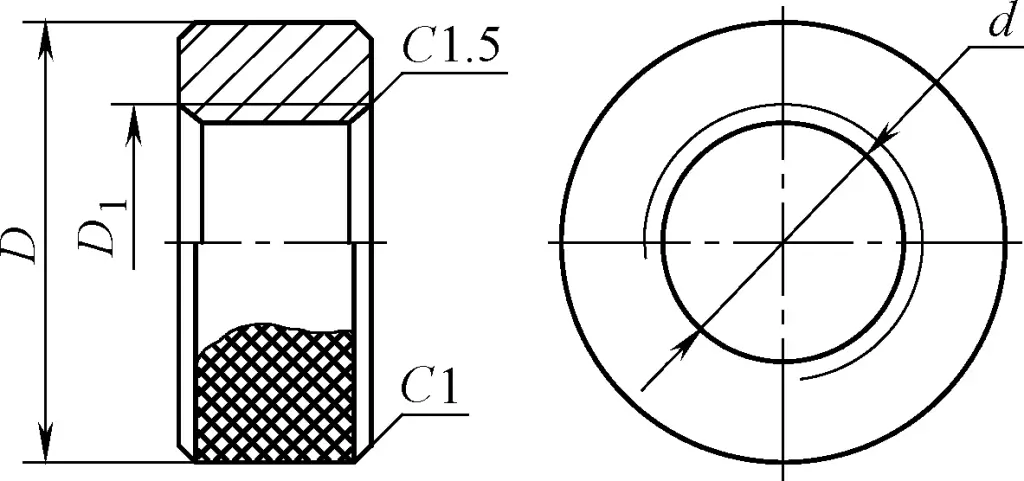

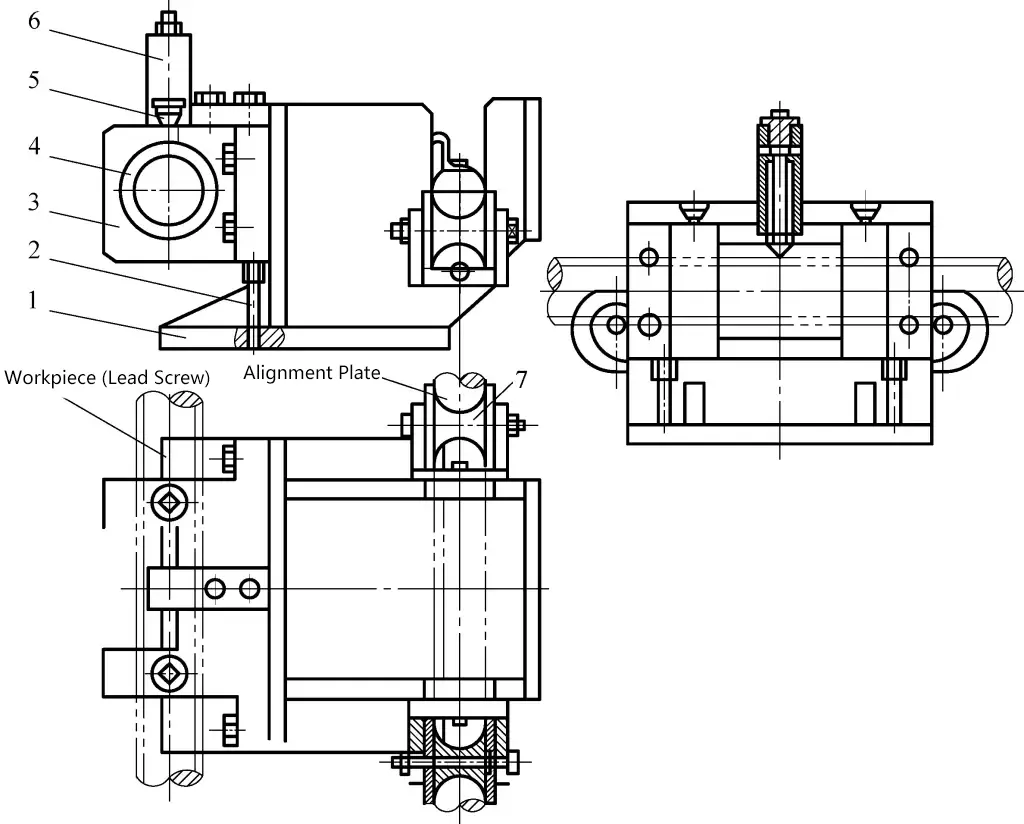

Afbeelding 11 toont een werkstuk met een ronde moer. Voor productie uit één stuk kan het in een zelfcentrerende klauwplaat worden vastgeklemd voor bewerking. Voor massaproductie, om de efficiëntie te verbeteren, kan een non-stop opspanning zoals in Afbeelding 12 worden gebruikt.

1-spindel

2-flens

3-Veeras

4-veers spantang

5-Voorjaar

6, 11, 16-schroeven

7-Vergrendelingsschijf

8 Buitenmouw

9-dragend

10, 15-wassers

12-Koperen bus

13-Trekhuls

14-kogel kern

17-Handvat

De flens 2 is bevestigd aan de flens van de draaibankspindel en de veerring 4 en veeras 3 zijn achtereenvolgens verbonden met de draaibankspindel 1 en draaien met de spindel 1 mee. De buitenhuls 8 is via schroefdraad verbonden met flens 2 en draait niet mee met spindel 1.

Plaats tijdens de bewerking het werkstuk met de ronde moer in de opening van de roterende veerspantang 4, draai de hendel 17 tegen de klok in om de buitenste huls 8 te laten draaien en naar links te laten bewegen langs de as, waardoor de drukhuls 13 synchroon naar links beweegt, waardoor het werkstuk wordt vastgeklemd.

Nadat de bewerking is voltooid, draait u, terwijl de spil van de draaibank nog draait, de hendel 17 rechtsom om de buitenste huls 8 te laten draaien en naar rechts te laten bewegen, waarbij de drukhuls 13 synchroon naar rechts beweegt. Op dat moment komt de spantang 4 los en onder invloed van veer 5 wordt de spantangkern 14 ingedrukt, waardoor het werkstuk er automatisch afvalt. Installeer vervolgens het volgende werkstuk zonder de machine te stoppen om de bewerking voort te zetten.

Omdat deze opspanning werkt zonder de machine te stoppen, kan een hulpgereedschap zoals getoond in Figuur 13 worden gebruikt om te voorkomen dat het werkstuk in de vingers van de bediener snijdt tijdens het installeren. Schroef het gereedschap met ronde moer op de korte as en houd het handvat vast om het werkstuk in de opspanning te plaatsen.

(5) Draaien met dubbele gereedschappen van schroefdraad met dubbele aanzet

Voor het verwerken van dubbele schroefdraad wordt meestal eerst één draad gedraaid, vervolgens wordt de draad verdeeld en wordt de andere draad gedraaid. Als een gereedschapshouder met dubbel gereedschap wordt gebruikt, kan de productiviteit worden verbeterd.

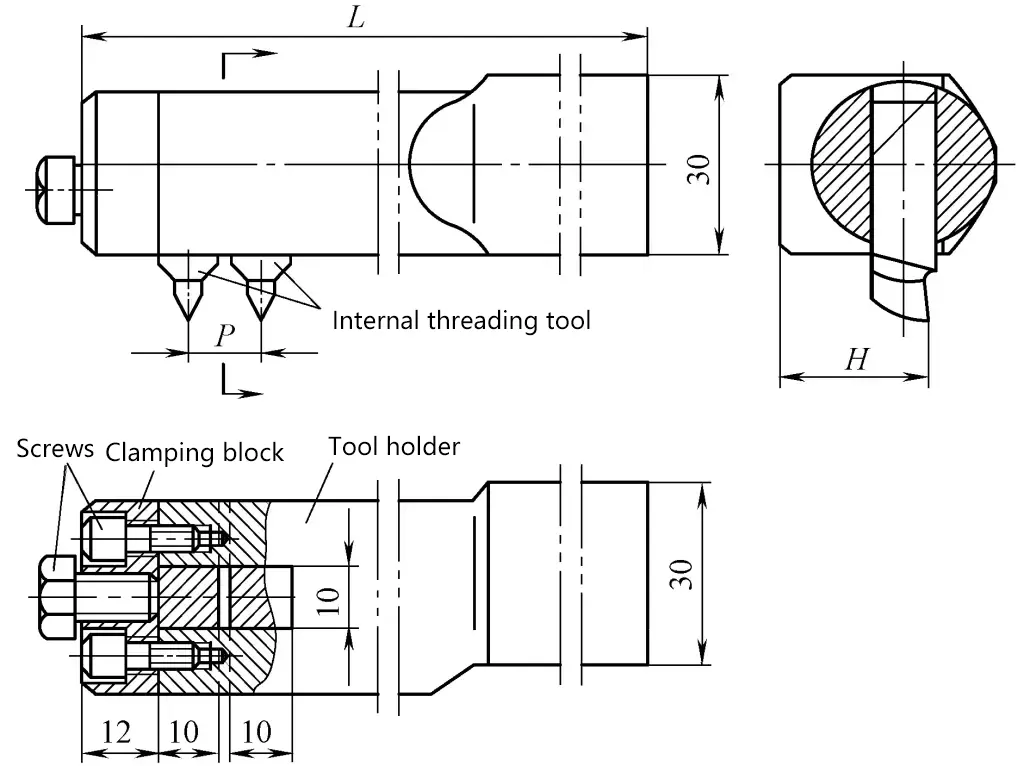

Figuur 14 toont de opbouw van een gereedschaphouder voor het draaien van dubbele binnendraad. Op de gereedschapshouder zijn twee draadsnijgereedschappen gemonteerd, beide gemaakt van 10 mm × 10 mm sneldraaistaal, waarbij de twee gereedschappen één steek vormen. De lengte L van de schacht van het gereedschap wordt bepaald op basis van verschillende werkstuklengtes en de schacht moet voldoende stijfheid hebben om aan de algemene eisen te voldoen.

Het linker uiteinde van de gereedschapschacht is elliptisch gemaakt voor eenvoudige spaanafvoer. Om de productie te vergemakkelijken worden de snijgereedschappen in open gleuven geïnstalleerd en met schroeven vastgezet. Bij het slijpen van de snijgereedschappen moet een sjabloon worden gebruikt voor de gereedschapinstelling en kunnen dunne koperen vulplaatjes worden gebruikt tussen de twee gereedschappen om de steek te garanderen.

Om ervoor te zorgen dat de voorvlakken van beide snijgereedschappen consistent zijn, worden de voorvlakken na montage in één keer geslepen op een gereedschapslijpmachine. De geometriehoeken van het gereedschap worden geselecteerd volgens conventionele parameters.

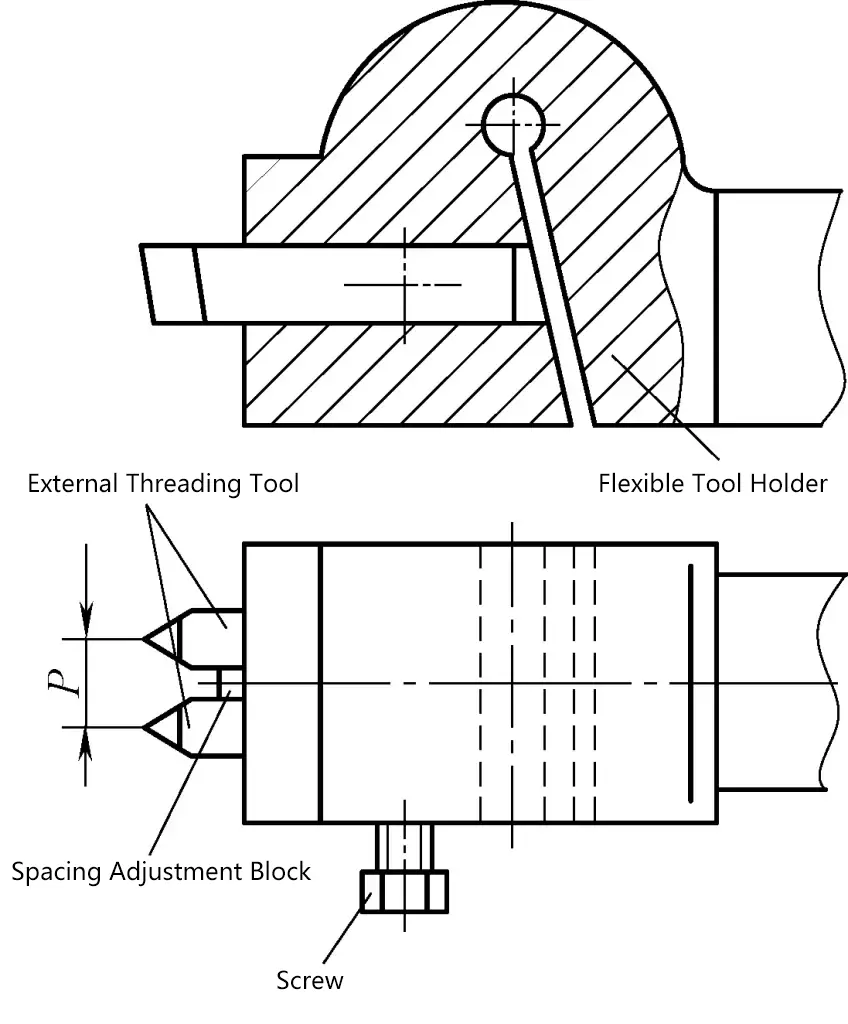

Figuur 15 toont de structuur van een dubbele gereedschaphouder voor het draaien van dubbele buitenschroefdraad, die volgens hetzelfde principe werkt als de dubbele gereedschaphouder voor binnenschroefdraad.

5. Automatisch gereedschap terugtrekken voor draadsnijden

Als het snijgereedschap bij draadsnijden met hoge snelheid niet op tijd kan worden teruggetrokken wanneer het het einde van de draad bereikt, kan het gereedschap of het werkstuk beschadigd raken.

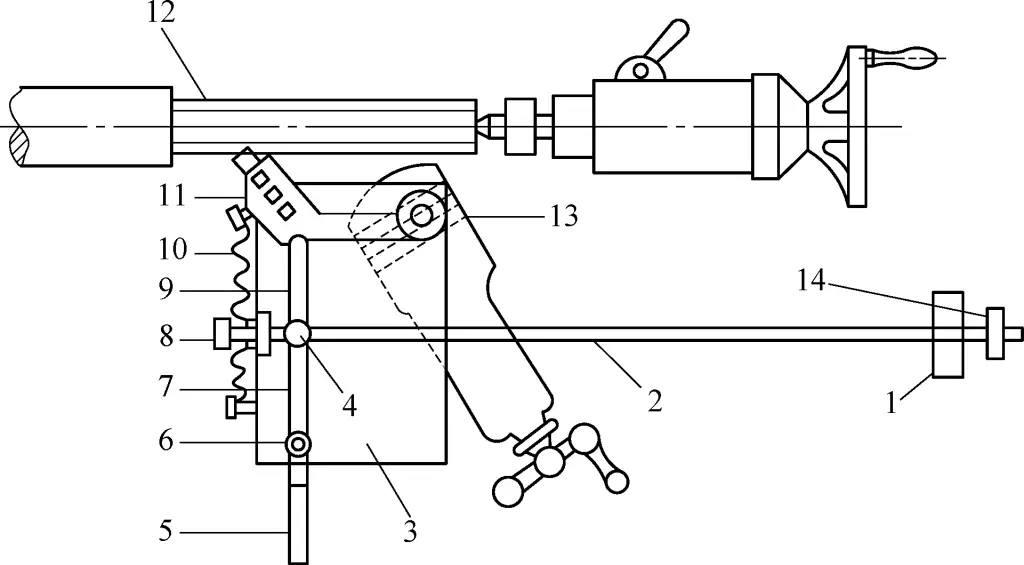

Er zijn verschillende vormen van automatische terugtrekinrichtingen voor draadsnijden. Figuur 16 toont een relatief eenvoudige constructie. De gereedschapspost wordt 29° gedraaid en er wordt een vlakke plaat 3 op bevestigd. Een pin 6 is bevestigd op de vlakke plaat 3, met een verbindingsstang 7 met een verstelhandgreep 5 die op pin 6 draait. Het binnenste uiteinde is draaibaar op pin 4 van de lange stang 2, en een andere verbindingsstang 9 is ook draaibaar op pin 4. De gereedschapshouder 11 is draaibaar op de bout 13 van de gereedschapspaal.

1-stopblok

2-Lange staaf

3-Vlakke plaat

4, 6-pins

5-Handvat

7, 9-Verbindingsstangen

8-Initiële stelschroef

10-Lente

11-gereedschaphouder

12-Werkstuk

13-Gereedschapspaalbout

14-Contactring

Tijdens het draadsnijden, wanneer het gereedschap het einde bereikt, raakt de contactring 14 op de lange stang 2 het aanslagblok 1 op het bed. De lange stang 2 trekt aan de pin 4, waardoor de verbindingsstang 9 geleidelijk terugtrekt. De gereedschapshouder 11, getrokken door de veer 10, beweegt ook geleidelijk weg van het werkstuk 12. Als u dit apparaat voor het eerst gebruikt, moet u het afstellen met de stelschroef 8.

II. Trapeziumdraad

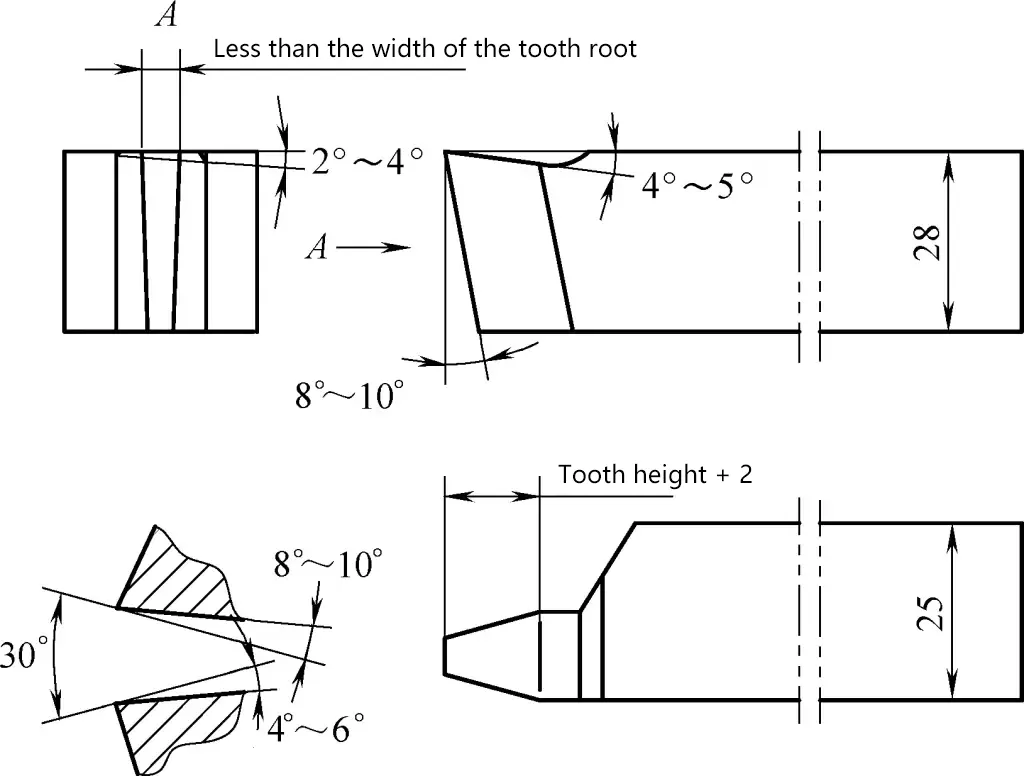

1. Trapeziumdraad snijgereedschap

(1) Breedteafmeting van de bovenrand van het trapeziumdraadsnijgereedschap

De breedtemaat B van de bovenrand van het trapeziumvormige draadsnijgereedschap (afbeelding 17) moet worden bepaald op basis van de grootte van de bodem van de draadgroef. Volgens GB/T5796.1-2005 en GB/T 5796.3-2005 kan de breedtemaat van de bovenrand van het gereedschap worden berekend met de volgende formule

B=0,366P-0,536a₀

Waar

P - steek van trapeziumdraad (mm).

a c - Trapeziumdraadkamspeling (mm), wanneer P=2~5mm, a c =0,25mm; wanneer P=6~12mm, a c =0,5mm; wanneer P=4~44mm, a c =1mm.

(2) Relatie tussen de werkhoek van het draadsnijgereedschap en de schroefdraadinloophoek

Bij het snijden van gewone schroefdraad hebben de reliëfhoeken aan beide kanten van het snijgereedschap invloed op het snijden van schroefdraad vanwege de inconsistentie van de schroefdraaduitloophoeken op verschillende werkstukken.

Bij het snijden van trapeziumdraad wordt dit fenomeen duidelijker door de grotere schroefdraaduitloophoek. De draaduitloophoek τ verandert de werkelijke ontlastingshoek tijdens het snijden. Aan de linkersnijkant wordt de werkelijke ontlastingshoek kleiner met τ door de draadvoorloophoek τ, terwijl deze aan de rechtersnijkant groter wordt met τ.

Daarom moet bij het snijden van rechtse draad en het bepalen van de ontlastingshoek van het trapeziumdraadsnijgereedschap de ontlastingshoek aan de linkersnijkant worden vergroot met τ. Aangezien de ontlastingshoek van trapeziumdraadsnijgereedschap over het algemeen 3°~5° is, wordt het (3°~5°)+τ, zoals getoond in Figuur 18.

De reliëfhoek aan de rechtersnijkant moet met τ worden verkleind tot (3°~5°)-τ, zodat tijdens het snijden aan beide zijden dezelfde reliëfhoek ontstaat. Voor linkse schroefdraad geldt het tegenovergestelde.

Om de invloed van de schroefdraadvoorloophoek op de werkhoek van het gereedschap te verbeteren, kan de relatieve positie van het gereedschap en het werkstuk bij de eigenlijke bewerking aangepast worden.

Draai het gereedschap met behulp van een draaibare gereedschapshouder met de schroefdraaduitloophoek van het werkstuk en installeer het gereedschap normaal (afbeelding 19), of slijp tijdens het slijpen de linker ontlastingshoek groter en de rechter ontlastingshoek kleiner. Vergroot ook de radiale positieve zwaaihoek γ o op de juiste manier in de dieptedoorsnede (de radiale positieve hellingshoek γ o wordt getoond in Figuur 18, over het algemeen verhoogd met 5°~15° afhankelijk van het te bewerken materiaal).

(3) Schroefdraadvormhoek van trapeziumdraadsnijgereedschap en de correctie daarvan

Voor draadsnijgereedschappen met een radiale spaanhoek is de draadvorm in de axiale dwarsdoorsnede van de gesneden draad geen rechte lijn, maar een kromme, omdat de twee snijkanten niet door de middellijn van het trapeziumvormige draadwerkstuk gaan. Deze fout beïnvloedt de schroefdraadvormhoek aanzienlijk, vooral bij draadsnijgereedschappen met een grote radiale spaanhoek.

Daarom moet de schroefdraadvormhoek van het snijgereedschap tijdens het snijden worden gecorrigeerd. De correctiewaarde voor de vormhoek van het draadsnijgereedschap staat in Tabel 1.

Tabel 1 Correctiewaarden voor de vormhoek van trapeziumdraadsnijgereedschap

| Vormhoek trapeziumdraad α | Radiale zwaaihoek gereedschap γo | Vormhoek gereedschapsdraad α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

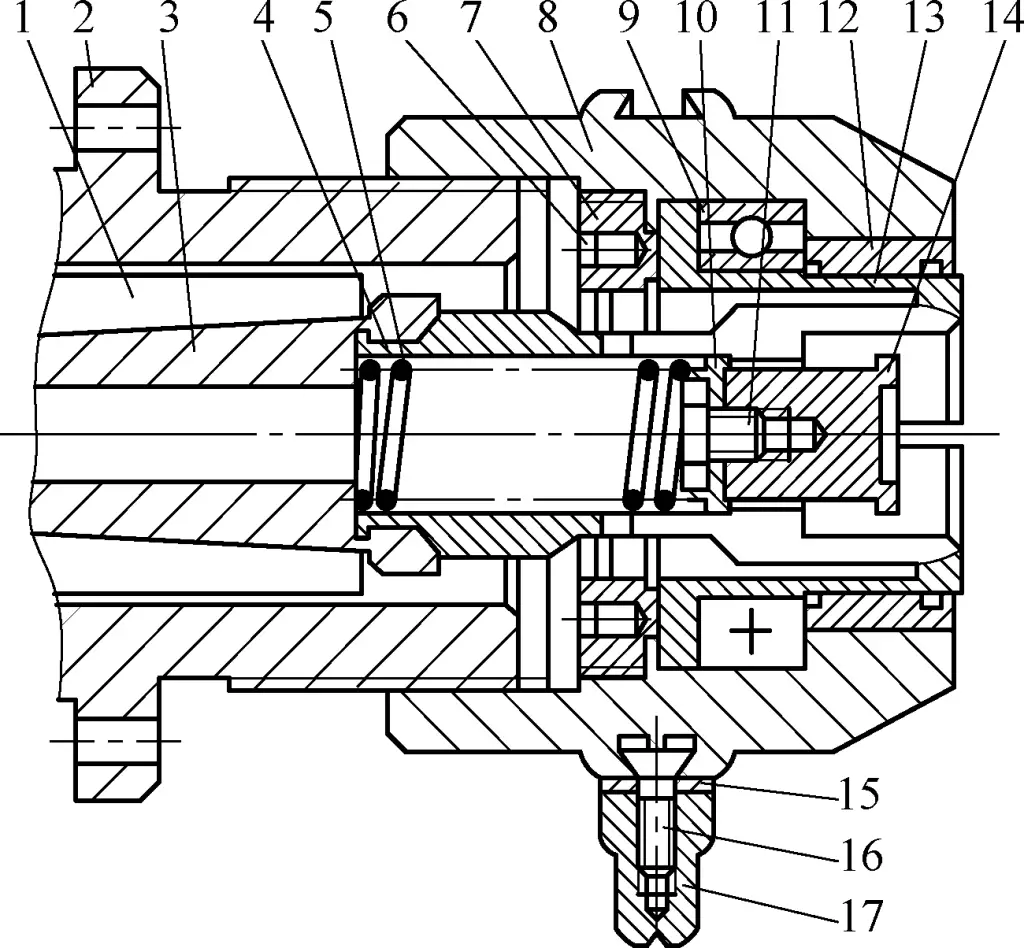

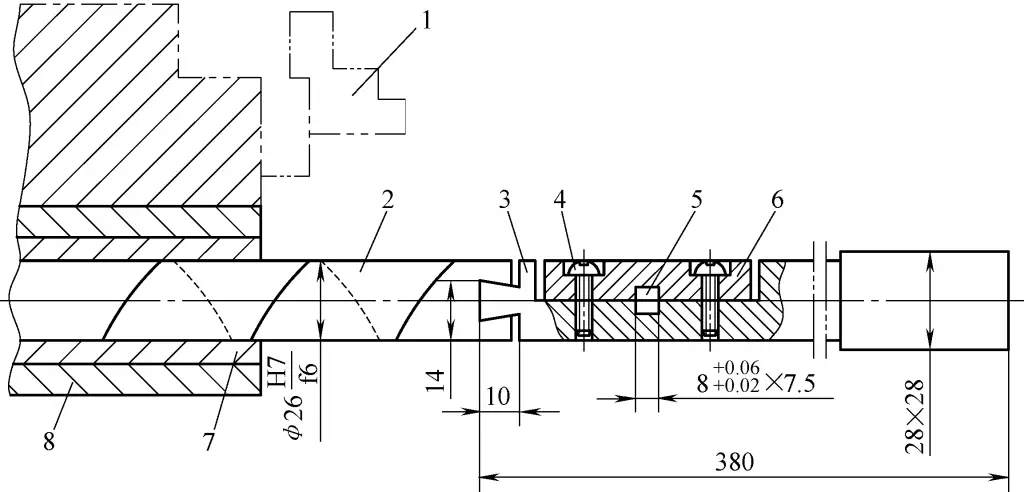

2. Trapeziumvormige gereedschapshouder voor draadsnijden

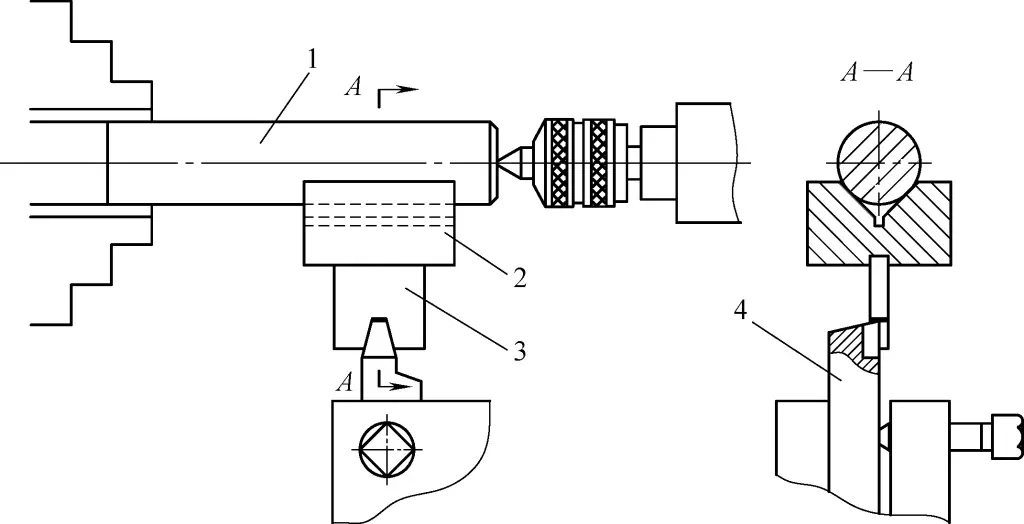

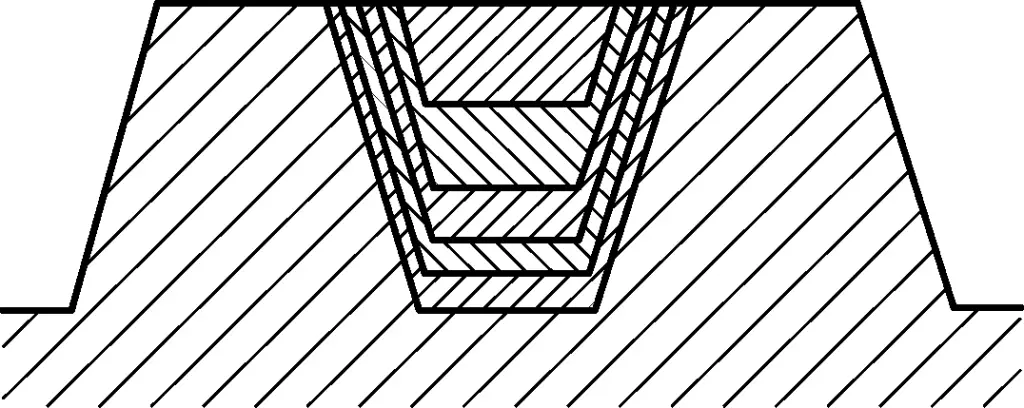

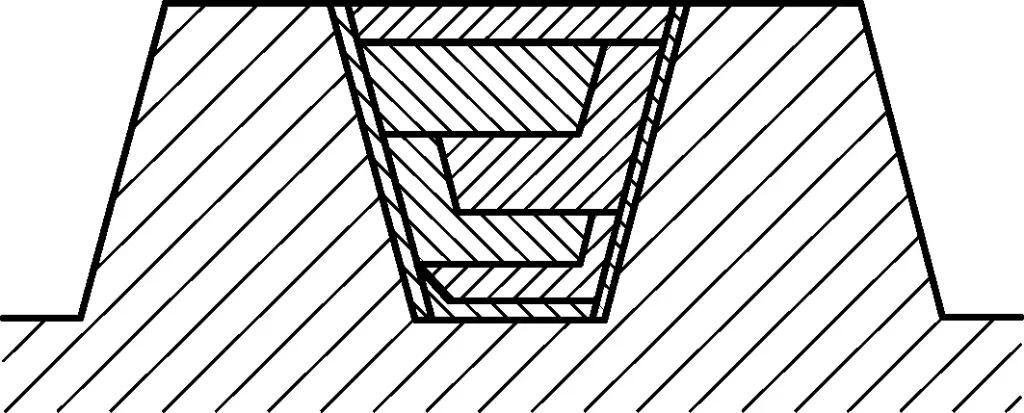

De gereedschapshouderstructuren in de figuren 1b en 1c zijn ook geschikt voor het snijden van externe trapeziumdraden. Voor inwendige trapeziumdraden wordt verwezen naar de gereedschapsvorm weergegeven in afbeelding 17. Voor het snijden van lange en dunne inwendige trapeziumdraden is de gereedschapshouderconstructie zoals weergegeven in afbeelding 20, waarmee het probleem van de slechte stijfheid als gevolg van de dunne en lange gereedschapshouder wordt opgelost.

1-Chuck kaak

2-Doorgaande as

3-gereedschap behuizing

4-schroef

5-Gat voor montage van gereedschap

6-Drukplaat

7-Koperen bus

8-Transitiehuls

In afbeelding 20 worden de overgangshuls en koperen bus geïnstalleerd in het conische gat van de draaibankspindel. De doorgaande as wordt door het werkstukgat in de koperen bus gestoken, met het rechter uiteinde via een zwaluwstaartverbinding verbonden met de gereedschapshouder (de zwaluwstaarthoek moet 75°~80° zijn). Op de doorgaande as is een spiraalvormige oliegroef aangebracht om de smering tussen de as en de koperen bus te garanderen en de wrijvingsweerstand te verminderen wanneer de doorgaande as axiaal beweegt.

Tijdens de bewerking wordt het werkstuk vastgeklemd door de klauwen van een zelfcentrerende klauwplaat. Het snijgereedschap wordt in het vierkante gat van het huis geplaatst, vastgezet met schroeven en vastgeklemd met een drukplaat. Zorg ervoor dat de hoogte van de gereedschapspunt is uitgelijnd met het middelpunt van de draaibankspil.

Tijdens het snijden roteert noch het draaglichaam noch de doorgaande as. Door de zwaluwstaartverbinding kan de gereedschapshouder zowel axiaal als radiaal bewegen. De doorgaande as, ondersteund door de koperen bus, verbetert de stijfheid van de gereedschapshouder aanzienlijk en voorkomt trillingen en klapperen, waardoor de snijkwaliteit gewaarborgd blijft.

3. Voorbeeld van het snijden van een werkstuk met trapeziumdraad

Het te bewerken werkstuk is een 2000 mm lange loodschroef met trapeziumdraad, gemaakt van koolstofstaal van 45 kwaliteit. De vereiste rechtheid mag niet groter zijn dan 0,03 mm over 500 mm. De cumulatieve steekfout over de gehele lengte van de draadschroef mag niet groter zijn dan 0,06 mm en de Ra-waarde van de ruwheid van het draadoppervlak moet 3,2 µm bedragen.

Het bewerkingsproces verloopt als volgt:

(1) Voer eerst een algemene ruwe bewerking uit om de buitenste aanslag te verwijderen.

Normaliseren om interne spanning te verwijderen (als de omstandigheden het toelaten, kan de loodschroef verticaal worden verwarmd in de oven).

(2) De hoofddiameter van de draadspil half afdraaien en afdraaien.

(3) Knip de draad grof af.

Laat 0,15~0,25 mm ruimte voor het half afwerken van de kleine diameter van de schroefdraad en 0,3~0,4 mm ruimte voor het half afwerken van beide zijden van de schroefdraad.

Bij het snijden van schroefdraad op hoge snelheid, om vervorming van het metaalextrusie te voorkomen en schade aan de volgklauwen te voorkomen, kan eerst een groef worden gesneden op lage snelheid met behulp van een snel stalen snijgereedschap. De groefbreedte kan 0,1 mm smaller zijn dan de draadbreedte, met een diepte van ongeveer 0,5 mm, en aan het linkeruiteinde moet een groef voor het intrekken van het gereedschap worden gesneden.

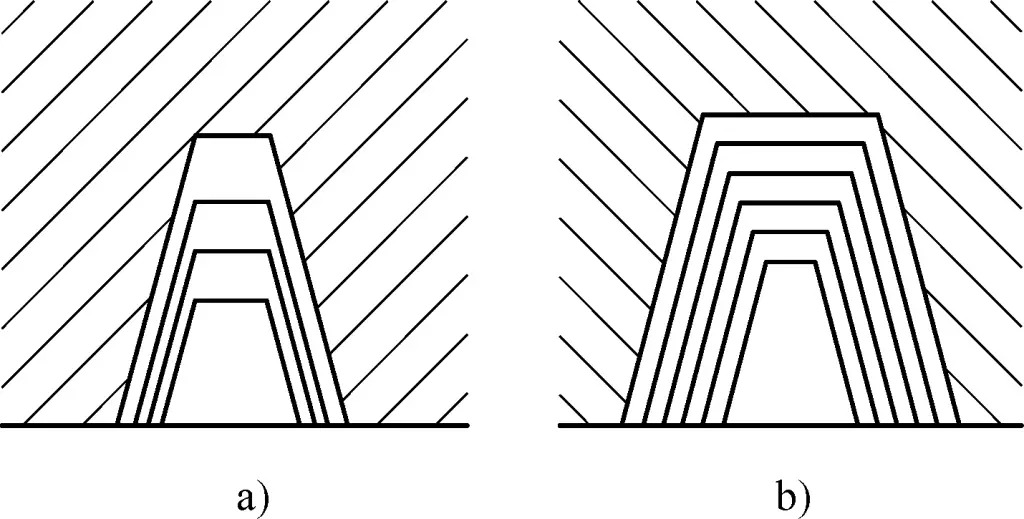

Het snijgereedschap dat gebruikt wordt voor het ruw snijden van trapeziumdraad is te zien in Figuur 21. De wisselplaat is gemaakt van hardmetaal YT15. De voor- en achterkant van het gereedschap moeten worden gepolijst met een slijpsteen.

Snijparameters: Voor snedes van minder dan 6 mm, spindelsnelheid n=600r/min. Voor kleinere snedes wordt directe radiale aanvoer gebruikt (afbeelding 22a), met draadsnijgereedschappen met verschillende puntbreedtes voor ruw en fijn snijden, zoals weergegeven in afbeelding 22b. Voor snedes van meer dan 6 mm is het spiltoerental n=350r/min, met een achtersnijdiepte ap =0,2~0,4mm.

a) Directe radiale toevoer

b) Snijden met gereedschap van verschillende breedtes

(4) Knip de draad half af.

Laat 0,1 mm ruimte voor het afsnijden van de kleine diameter van de draad en 0,15 ~ 0,2 mm ruimte voor het afsnijden van beide zijden van de draad.

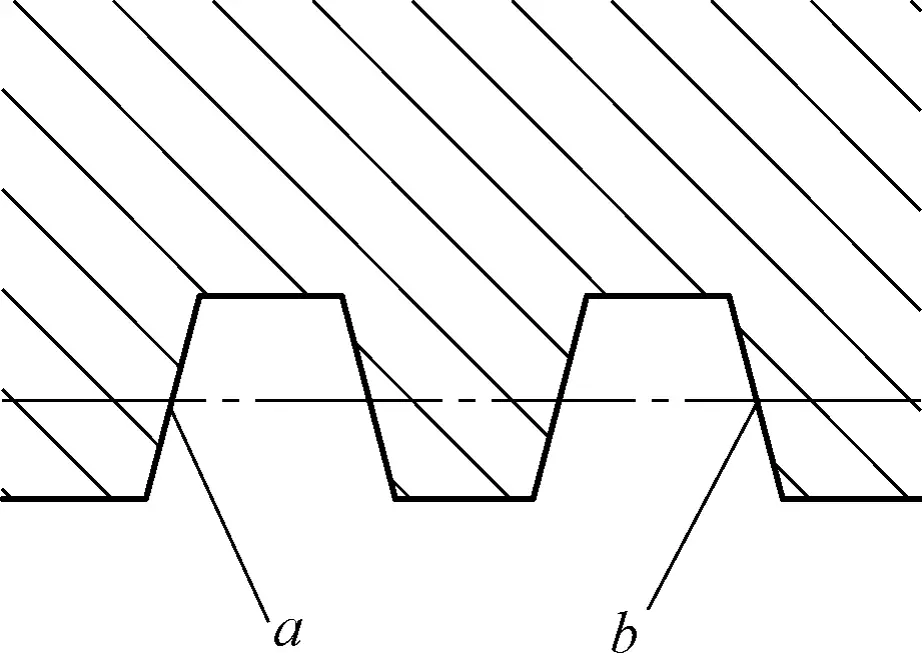

Snijd eerst de onderkant van de schroefdraad half af en snijd dan de a-zijde half af, tegengesteld aan de voedingsrichting, zoals getoond in Afbeelding 23. De a-zijde is moeilijker te snijden dan de b-zijde (voor rechtse schroefdraad). Dit komt omdat de a-zijde moeilijker te snijden is dan de b-zijde (voor rechtse schroefdraad), en het genereert snijkrachten aan de kant waar de halve moer van de draaibank speling heeft, wat gemakkelijk trillingen veroorzaakt en de oppervlakteruwheid van de schroefdraad beïnvloedt. Het snijgereedschap in Afbeelding 21 kan nog steeds worden gebruikt voor halfafwerking.

(5) Controleer de rechtheid van de loodschroef.

Als de rechtheid van de loodschroef de tolerantie overschrijdt, moeten er aanpassingen worden gemaakt.

(6) Knip de draad af.

Zaag eerst de kleine diameter van de schroefdraad af en bewerk dan de voorkant. Controleer vervolgens de schroefdraadhoek met een tanddiktemeter die kleiner is dan de tanddiepte. Bewerk ten slotte de b-zijde en controleer dit met een eindproductmeter of een speciaal meetgereedschap.

Gebruik voor het afsnijden van de schroefdraad een trapeziumvormig draadsnijgereedschap van hogesnelheidsstaal zoals getoond in Figuur 24. Polijst voor het snijden de voor- en achterkant met een slijpsteen om een oppervlakteruwheid Ra-waarde van minder dan 0,4 μm te bereiken. De geselecteerde snijparameters zijn: spindelsnelheid n=20~30r/min; voedingssnelheid voor het afwerken van beide zijden f=0.05mm/r.

Let tijdens het gebruik op de volgende punten:

1) Gebruik een drieklauwige volgsteun en voeg koperen hulzen toe tussen de kaken van de volgsteun en het werkstuk om goede bewerkingsresultaten te verkrijgen, zoals getoond in Figuur 25. De breedte van de bekken van de volgsteun is idealiter 30~35 mm, bij voorkeur gemaakt van gietijzer.

2) Bij het zagen van stiftschroeven met verschillende diameters resulteert de mismatch tussen de boogradius van de volgsteunbekken en de radius van het werkstuk vaak in enkel- of dubbelpuntscontact zoals getoond in afbeelding 26, wat de bewerkingskwaliteit beïnvloedt.

Druk in dit geval na het ruw snijden de volgklauwen voorzichtig tegen het werkstukoppervlak en laat ze een afstand afleggen met een snelheid van meer dan 600 omw/min. Gebruik een slijpstaaf met dezelfde diameter als het werkstuk om de boog van de kaken te slijpen, zodat het contactoppervlak goed is en de bewerkingskwaliteit verbetert.

a) Eénpuntscontact

b) Contact met twee punten

3) Gebruik tijdens het snijden zeepwater of emulsie voor voldoende koeling en als smeermiddel tussen de volgklauwen en het werkstuk.

4) Gebruik voor loodschroeven met een lengte van minder dan 1000 mm een center- en aandrijfplaat voor het vastklemmen; gebruik voor loodschroeven met een lengte van meer dan 1000 mm over het algemeen een klauwplaat-en-center-methode voor de installatie.

5) Gebruik een uiterst nauwkeurig roterend center op de losse kop. Controleer regelmatig de dichtheid van het center en stel deze af tijdens het gebruik. Oefen niet te veel kracht uit om verbuiging en vervorming van de draadspil te voorkomen.

Voordat er trapeziumdraad wordt gedraaid op een relatief lang en dun werkstuk met een draadspil, moet er een spanningsontlastende behandeling worden uitgevoerd. Dit spanningsontlastingsproces is cruciaal omdat het beïnvloedt of het werkstuk zal vervormen of niet.

Door de lengte van de schroef die wordt bewerkt, duurt het vaak meerdere werkdagen om de bewerking te voltooien. Daarom moet er tijdens het bewerkingsproces voor worden gezorgd dat de machine niet te lang stilstaat, anders zal het werkstuk doorbuigen en buigen onder zijn eigen gewicht. Als je tijdens het machinaal bewerken geen enkel detail verwaarloost, wordt het moeilijk om aan de technische eisen te voldoen.

4. Kwaliteitscontrole bij het draaien van trapeziumdraad

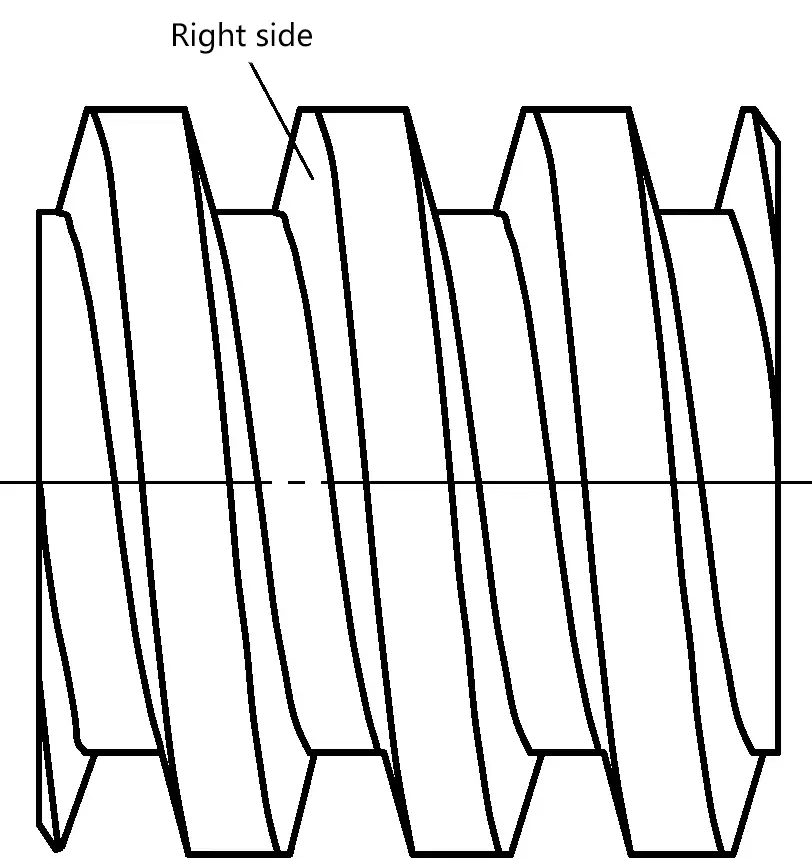

(1) Het probleem van oppervlakterimpelingen op draden oplossen

Bij het draaien van trapeziumdraad met een grotere spoed is de linkerkant vaak gladder, terwijl de rechterkant (Afbeelding 27) in verschillende mate rimpelingen vertoont. Dit beïnvloedt niet alleen de nauwkeurigheid van de schroefdraad, maar vermindert ook de levensduur.

De vorming van rimpels op het schroefdraadoppervlak is te wijten aan een slechte stijfheid van het werkstuk of de draaibank, geratel of gekruip tijdens het snijden en een slechte slijpnauwkeurigheid van het snijgereedschap. Daarnaast is de voedingskracht op het snijgereedschap tijdens het axiale contact tussen de voorloopschroef van de draaibank en de moeroverbrenging een belangrijke factor. Bij het bewerken van rechtse schroefdraad draait de lange voorschroef om de moer aan te drijven, waardoor het zadel naar de spindel wordt bewogen.

Op dat moment wordt de axiale speling tussen de lange draadspil en de moer geëlimineerd, zodat de voedingskracht niet fijn afgesteld kan worden bij het draaien van de rechterkant van de schroefdraad. Als gevolg hiervan wordt een uitgebreide voedingskracht gegenereerd tussen het snijgereedschap, de spindel en de rechterkant van de schroefdraad, waardoor geforceerde trillingen ontstaan.

Om de invloed van deze factoren te elimineren, kan een enkelzijdige snijmethode worden toegepast bij het afwerken van trapeziumvormige buitendraad met een grotere steek. Gebruik de voorwaartse rotatie en het voorwaartse transport van de draaibank om de linkerkant van de schroefdraad te snijden, zoals getoond in Afbeelding 28a; gebruik de achterwaartse rotatie en het voorwaartse transport van de draaibank (met het draadsnijgereedschap in omgekeerde richting geïnstalleerd) om de rechterkant van de schroefdraad te snijden, zoals getoond in Afbeelding 28b. Dit kan rimpelingen aan de rechterkant van de schroefdraad elimineren.

a) De linkerkant van de draad afknippen

b) De rechterkant van de draad afknippen

Bij het bewerken van binnendraad wordt de bewerking erg moeilijk als de bovenstaande twee methoden voor gereedschapinstelling nog steeds worden gebruikt. In dat geval kan het in Figuur 29 getoonde gereedschap voor het snijden van binnendraad worden gebruikt.

Bij het snijden van de rechterkant van de binnendraad zorgt de door het snijden gegenereerde voedingskracht ervoor dat de schacht van het gereedschap de veer samendrukt en axiaal op het hoofdlichaam beweegt. Dit vermindert niet alleen de waarde van de oppervlakteruwheid van de schroefdraad, maar maakt het ook gemakkelijker om de hoek en de maatnauwkeurigheid van de schroefdraad te garanderen.

Bij gebruik van het snijgereedschap in Figuur 29 kan de snijsnelheid gekozen worden als v₀ = 1,5-6m/min; voor nabewerking is de terugvoersnelheid a₁ = 0,2 mm, en voor ruw bewerken is a₂ > 0,2 mm. Voer voor het snijden strikt het instellen en uitlijnen van het gereedschap uit. Als de omstandigheden het toelaten, kan een microscoop voor het instellen van gereedschap worden gebruikt om het snijgereedschap te slijpen en te installeren.

1-bevestigingsschroef

2-gereedschapskop

3-gereedschapsschacht

4-Hoofdgedeelte

5-Voorjaar

6-Schroefplug

7-Positieschroef

(2) Oplossen van het probleem van overschrijding van de tolerantie bij één steek in werkstukken met trapeziumdraad

Voor preciezere werkstukken met lange schroefdraden zijn de eisen voor de tolerantie van de enkele spoed ook vrij streng. Bijvoorbeeld, een schroef met een trapeziumvormige schroefdraadlengte van 5100 mm en een buitendiameter van 80 mm; steekfout: enkele steek tolerantie is ±0,012 mm, cumulatieve fout binnen 300 mm mag niet meer zijn dan 0,035 mm, en cumulatieve fout over de gehele lengte van de schroef mag niet meer zijn dan 0,08 mm.

Door de lengte van het werkstuk zakt het middelpunt van de draadspil 20-30 mm na het opspannen. Om vervorming te elimineren en trillingen tijdens het snijden te verminderen, zijn een vaste middensteun en een volgsteun op het bed geïnstalleerd. De vaste centersteun belemmert de doorgang van het zadel tijdens het bewerken, dus wordt de methode gebruikt waarbij eerst de helft van de draadspil wordt bewerkt en vervolgens wordt omgedraaid om de andere helft te bewerken.

De loodschroeven die met deze methode zijn gemaakt, hebben een slechtere nauwkeurigheid, met fouten in de enkele steek tussen 0,015-0,025 mm, en sommige kunnen 0,03 mm bereiken (niet-conforme draden zijn onregelmatig verdeeld over de gehele lengte van de loodschroef). Vooral op het verbindingspunt waar het werkstuk wordt rondgedraaid, kan de enkele steekfout oplopen tot 0,08 mm, waarmee de gespecificeerde waarde 5 keer wordt overschreden.

Om het probleem van overschrijding van de tolerantie bij een enkele steek op te lossen, kunnen de volgende maatregelen worden genomen:

1) De overschrijding van de tolerantie bij een enkele steek op het verbindingspunt wordt voornamelijk veroorzaakt door het draaien van het werkstuk en het verbinden van de snede. De meest fundamentele oplossing is om het invoegen van de zaagsnede te voorkomen. In dit geval kan de vaste centersteun vervangen worden door een beweegbare centersteun, waarvan de structuur getoond wordt in Figuur 30.

1-Steunlichaam

2-De steunstang

3-Vervangbare bus

4, 11-schroeven

5-Rubber ring

6-Handvat

7-pins as

8-Voorjaar

9-veer positioneerpen

10-Kleine as

De onderkant van het steunlichaam 1 komt overeen met de geleiderail van de draaibank en de steunstang 2 wordt in het steunlichaam geplaatst. De steunstang wordt opgetild door de handgreep 6 en gepositioneerd door de veerpositioneerpen 9. Als de steun niet wordt gebruikt, trekt u de veerpen er handmatig uit en valt de steunstang automatisch door zijn eigen gewicht. Er zijn twee van dergelijke steunen, geplaatst op de linker en rechter geleiderailvlakken van het zadel.

Aan het begin van de bewerking ondersteunt de linkersteun het voorste en middelste deel van de voorschroef, terwijl de rechtersteun naar de kop wordt geduwd en tijdelijk niet wordt gebruikt. Tijdens het bewerken, wanneer het snijgereedschap de linker steun nadert, verplaatst u eerst de rechter steun naar het midden en brengt u deze omhoog, terwijl u de linker steun verwijdert.

Om te voldoen aan de stijfheidseisen tijdens het zagen, kan de originele volgsteun vervangen worden door een volgsteun met dubbele oren zoals getoond in Figuur 31. Dit type volgsteun heeft een goede centrering, is bestand tegen grote krachten, is stabiel en betrouwbaar en kan het snijden van de hoofdspil over de hele lengte voltooien met slechts één klemming. Door deze maatregelen toe te passen, kunnen de steekfouten die worden veroorzaakt door samenvoegsneden worden geëlimineerd.

1-gereedschaphouder

2-Draagschroef

3-lood schroefonderstel

4-Vervangbare positioneerhuls

5-oliekopje

6-Top kaak

7 Uitlijnplaat steunwiel

2) Om het probleem van overschrijding van de tolerantie bij enkele steek op te lossen, is het heel belangrijk om de halve hoek van het schroefdraadtandprofiel te controleren. De juiste installatie van het snijgereedschap en de juiste instelling van het gereedschap zijn cruciale stappen die niet kunnen worden genegeerd bij het oplossen van overschrijdingen van de tolerantie bij enkele steek.

Afbeelding 32 toont de situatie voor het instellen van gereedschap met een V-blok type gereedschapinstelplaat. Deze gebruikt het V-vormige oppervlak als referentievlak, spant het over het werkstuk en plaatst de punt van het draadsnijgereedschap nauwkeurig in de groef van de hoekmal om de positie van het draadsnijgereedschap uit te lijnen. Zorg er bij het maken van deze gereedschapinstelplaat voor dat de middellijn van de gereedschapinstelgroef (gelijke halve hoeken) loodrecht op het V-vormige oppervlak op het V-blok staat.

1-Gedraaid werkstuk

2-V-blok

3-gereedschap instelplaat

4-draads snijgereedschap

Voor zeer nauwkeurige schroefdraad kan de volgende methode voor gereedschapinstelling worden gebruikt: In plaats van een gereedschap-instelplaat te gebruiken, wordt één zijde van het draadsnijgereedschap gebruikt als eenduidige referentie voor het slijpen en instellen van het gereedschap.

Slijp één zijde van het draadsnijgereedschap op een vlakslijpmachine en slijp vervolgens de hoek van het snijgereedschap. Positioneer nu met behulp van het geslepen zijvlak en gebruik een standaard hoekmeetblok of sinusstaaf om de hoek van het snijgereedschap uit te lijnen. Op deze manier kan de halve hoekfout van de punt van het geslepen snijgereedschap binnen ±5′ worden gehouden. Tijdens het slijpen kan de op-en-neer bewegende schuif van de slijpschijf worden ingesteld op een hoek die gelijk is aan de achterhoek van het snijgereedschap om gelijktijdig de achterhoek van het snijgereedschap te slijpen.

Plaats na het slijpen van de hoek van het draadsnijgereedschap een meetklok op het zadel, waarbij de meetklok contact maakt met het zijvlak (referentievlak) van het snijgereedschap (afbeelding 33). Draai de kruisslede en let op de aflezing van de meetklok, waarbij het zijvlak van het snijgereedschap wordt bijgesteld totdat er geen beweging van de naald meer is. Op deze manier wordt de positie van het snijgereedschap nauwkeurig ingesteld. Met deze methode voor het instellen van het gereedschap kan de halve hoekfout van de bewerkte draad binnen ±10′ worden gehouden.

3) Om ervoor te zorgen dat de steekfout van het werkstuk binnen het toegestane bereik blijft, is het noodzakelijk om strikt te letten op de rechtheid van de verschillende snijkanten op het trapeziumdraadsnijgereedschap en deze zorgvuldig te polijsten met een slijpsteen.

4) Zorg ervoor dat de voorloopschroef van de draaibank schoon is. Deze moet grondig gereinigd worden voor de bewerking en mag niet vervuild zijn met olie of spanen. Over het algemeen hangt de nauwkeurigheid van de enkele schroefdraadsteek voornamelijk af van de bewerkingsmethode, maar ook van de nauwkeurigheid van de draaibankschroef, fouten in de transmissietandwielen en de stijfheid van het werkstuksysteem zelf.

Als individuele steekfouten de tolerantie overschrijden, kan het fijnste diamantpoeder gebruikt worden met een gietijzeren moer om te lappen. Dit is een corrigerende maatregel, maar hier moet niet te veel op vertrouwd worden.

(3) Controle van bramen op trapeziumvormige draadkammen

Tijdens het met hoge snelheid draaien van trapeziumvormige draden met hardmetalen snijgereedschappen ontstaan er door de beperkingen van de doorsnede van het werkstuk relatief grote bramen op de hoek van de draadkam onder druk van het gereedschap.

Voor korte voorloopschroeven met een goede stijfheid wordt over het algemeen geen volgsteun gebruikt en kan een extra voeding worden toegevoegd voor het nadraaien om de bramen te verwijderen. Bij lange stiftfrezen met een slechte stijfheid heeft de aanwezigheid van kambramen een negatieve invloed op het snijproces en de nauwkeurigheid van het werkstuk.

Bijvoorbeeld: Kuifbramen beschadigen het werkoppervlak van de steunbekken van de volgsteun, waardoor diepe groeven ontstaan; de interactie tussen kuifbramen en het werkoppervlak van de steunbekken van de volgsteun produceert puin en fijne spanen die tussen de contactoppervlakken worden geperst, waardoor zowel de slijtage van de steunbekken wordt versneld als het buitenste cilindrische oppervlak van de loodschroef wordt beschadigd.

De wrijving en onstabiele krachtsomstandigheden tussen de kambramen en het werkoppervlak van de steunbekken van de volgkolom veroorzaken gemakkelijk trillingen. In het bijzonder zorgt de vorming van kamvormige bramen ervoor dat de werkelijke diameter van het werkstuk groter is dan de oorspronkelijke werkstukdiameter die is ingesteld bij het instellen van de volgsteun, waardoor het werkstuk zijdelings buigt onder invloed van de volgsteun.

Als er groeven in het werkoppervlak van de ondersteuningsbekken zijn uitgesleten, ontstaat er een spleet tussen het werkstuk en het werkoppervlak van de ondersteuningsbekken, waardoor hun goede contact wordt verstoord en trillingen of buigvervorming van het werkstuk tijdens het snijden worden veroorzaakt, wat er zelfs toe kan leiden dat het snijden niet kan worden voortgezet.

De sleutel tot het elimineren van deze nadelen is het beheersen van de vorming van kamvormige bramen. Een redelijke toewijzing van bewerkingstoeslag en de juiste keuze van snijpatronen zijn eenvoudige methoden om de vorming van kamvormige bramen te beperken.

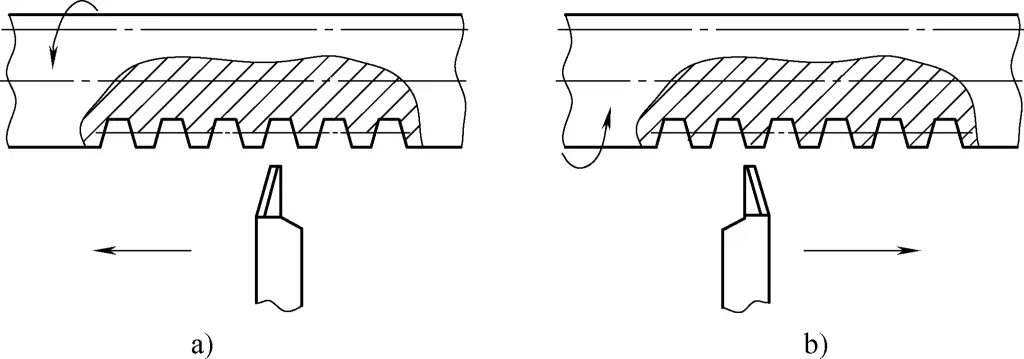

Bij het met hoge snelheid draaien van voorloopschroeven nemen zowel de linker- als de rechterkant van het snijgereedschap, samen met de bovenkant, tegelijkertijd deel aan het snijden. Het snijpatroon wordt getoond in Afbeelding 34.

Omdat de snijkanten aan beide zijden van het gereedschap telkens het metaal op het buitenoppervlak van het werkstuk moeten snijden, zal de hoogte van de bramen aan de bovenkant van de tand steeds groter worden naarmate het aantal voedingen toeneemt. Als het in figuur 35 getoonde snijpatroon wordt gebruikt, kunnen de bramen aan de bovenkant sterk worden verminderd of zelfs worden geëlimineerd. De specifieke snijmethode is als volgt:

De specifieke snijmethode is als volgt:

Eerste aanzet: Gebruik een breedkantig draaigereedschap dat zeer scherp geslepen is om een brede groef te snijden met een diepte van 0,3 tot 0,5 mm. Door de scherpte van de snijkant en de kleine hoeveelheid terugsnijding zijn de bovenbramen zeer klein of zelfs onbestaande. Zorg er bij het bepalen van de breedte van het draaigereedschap voor dat er een afwerktoeslag van 0,1 tot 0,2 mm is aan elke kant van de schroefdraadtand.

Tweede voeding: Overschakelen op een trapeziumdraadsnijgereedschap. Let er bij het aanzetten op dat het snijvlak van de ene kant van het draaigereedschap samenvalt met het snijvlak van dezelfde kant van het brede gereedschap.

Derde voeding: De terugsnijhoeveelheid is gelijk aan de tweede voeding en het oppervlak dat door de andere kant van het gereedschap wordt gesneden, moet ook samenvallen met het zijoppervlak dat door het brede gereedschap wordt gesneden.

Voer achtereenvolgens bij volgens dezelfde methode. Bij de laatste nabehandeling moet de resterende nabehandelingstoeslag worden verwijderd.

Bij deze snijmethode snijden de zijkanten van het draaigereedschap, met uitzondering van de eerste aanzet en de laatste nabewerkingsaanzet, tijdens de verschillende aanzetten met zwaardere belasting niet direct in de buitenste cirkel van het werkstuk. Zelfs als er bramen ontstaan, zullen deze niet groter zijn dan de groefdiepte die bij de eerste voeding is gesneden. Met een kleinere nabewerkingstoeslag zijn de bovenbramen die ontstaan nadat het werkstuk is afgewerkt, zeer onopvallend.

De praktijk heeft uitgewezen dat het gebruik van de bovenstaande methode voor het met hoge snelheid draaien van loodschroeven de invloed van bovenbramen en het werkoppervlak van de steunklauwen van de gereedschapssteun kan elimineren, snijvervorming en restspanning kan verminderen, het snijproces stabiel kan maken, wat resulteert in een hogere nauwkeurigheid van het werkstuk en lagere waarden van de oppervlakteruwheid.