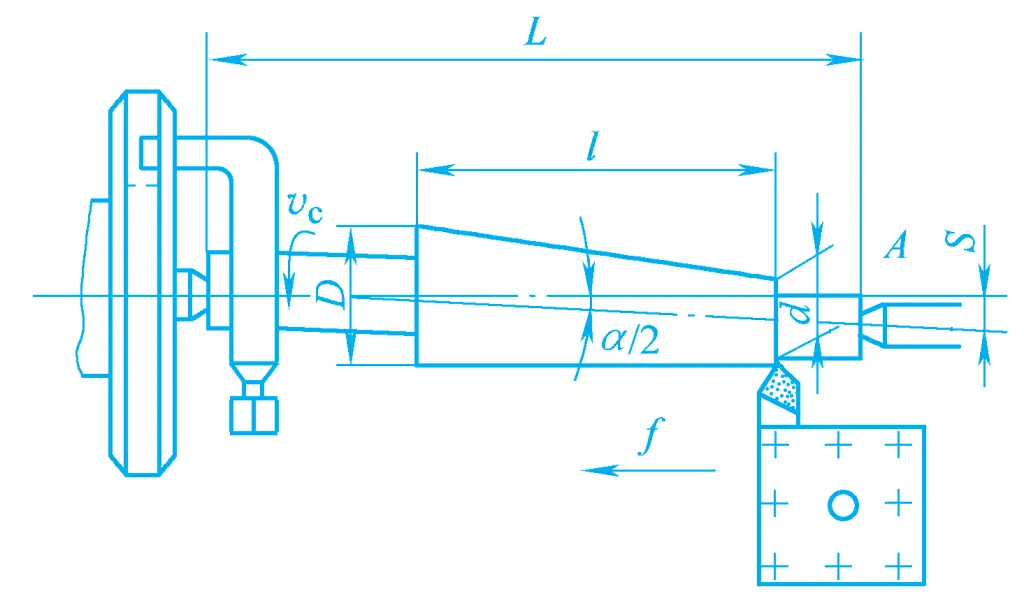

De methode van snijden door gebruik te maken van de rotatiebeweging van het werkstuk en de beweging van het gereedschap op de draaibank wordt draaien genoemd. De draaibeweging van het werkstuk is de hoofdbeweging en de beweging van het gereedschap op de machine is de aanvoerbeweging. Draaien is de meest elementaire methode voor het bewerken van metaal en wordt veel gebruikt in de machinebouw.

I. Kenmerken van draaibewerking

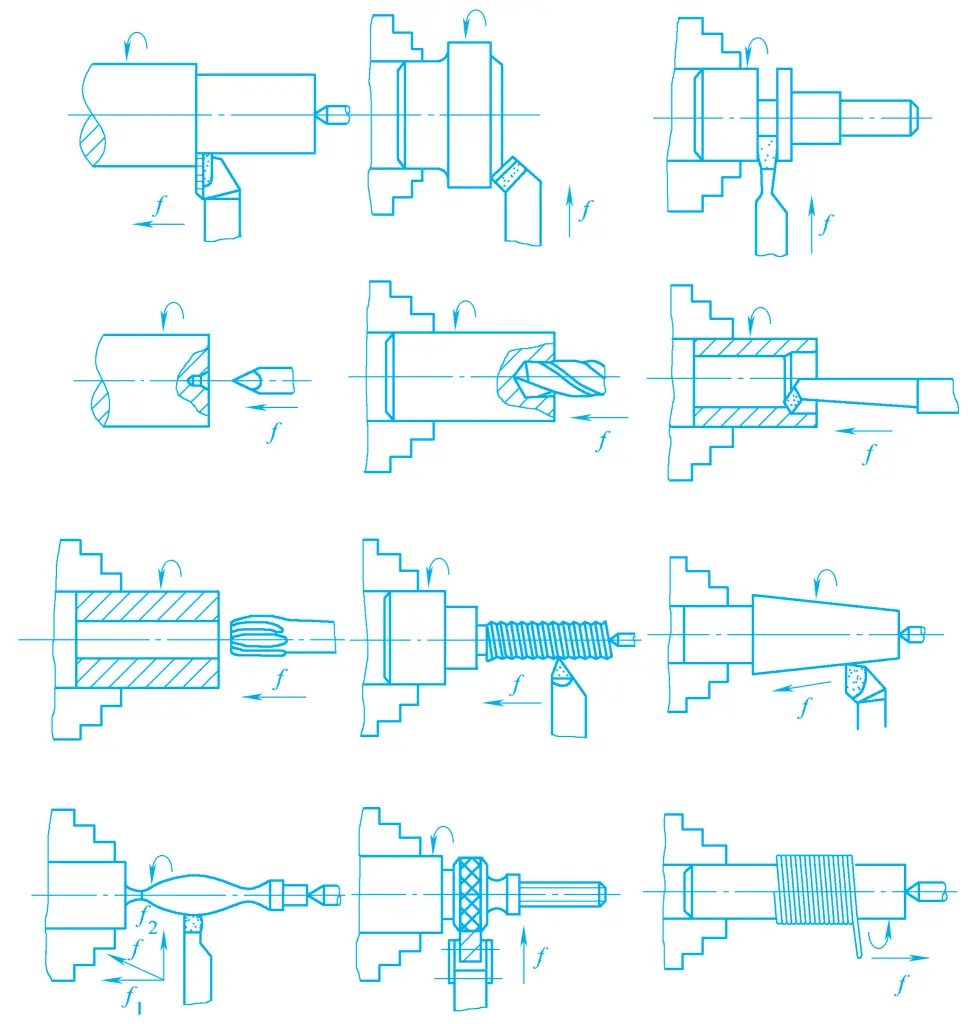

1. Breed scala aan processen

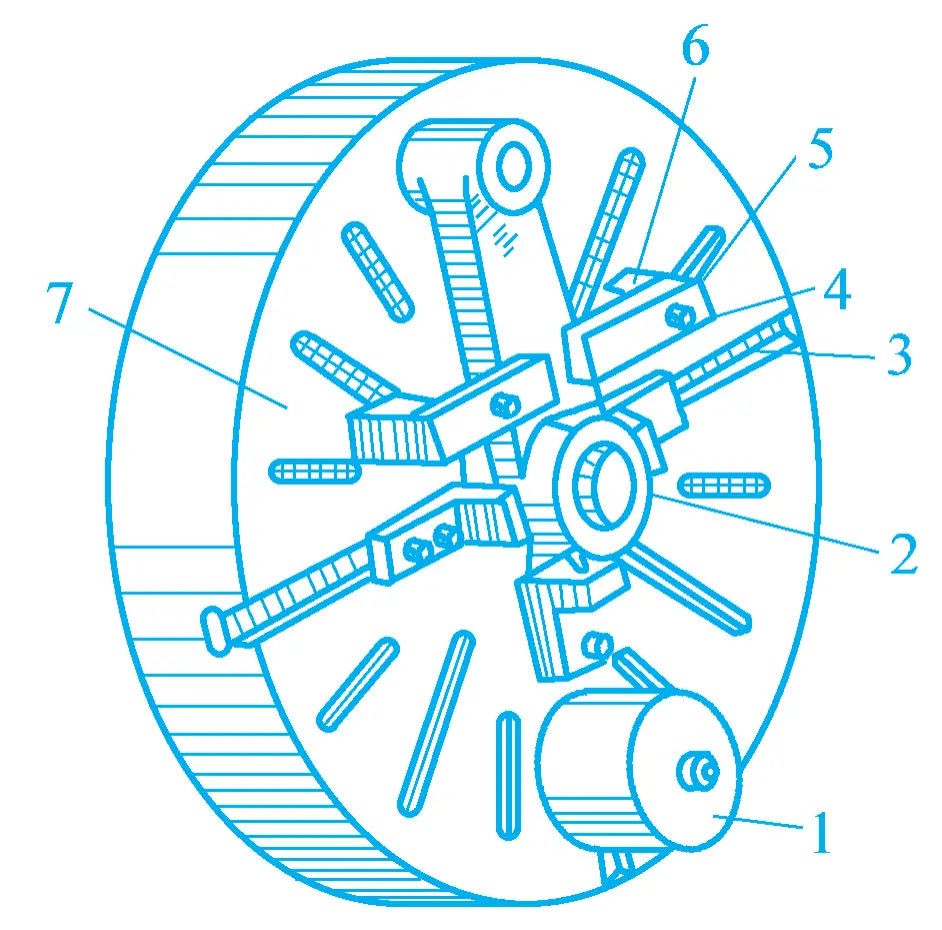

Draaien wordt voornamelijk gebruikt voor het bewerken van diverse roterende oppervlakken en de eindvlakken van roterende lichamen, en kan ook afkorten, groeven, draadsnijden, boren, ruimen en kotteren, zoals getoond in afbeelding 1. Als er accessoires op de draaibank worden geïnstalleerd of speciale draaibankopspanningen worden gebruikt, kunnen onderdelen met complexere vormen worden bewerkt. Als er accessoires op de draaibank worden geïnstalleerd of speciale draaibankopstellingen worden gebruikt, kunnen onderdelen met complexere vormen worden bewerkt; als de draaibank op de juiste manier wordt aangepast, kunnen ook kotteren, slijpen, polijsten en andere bewerkingen worden uitgevoerd.

2. Hoge productiviteit

Tijdens het draaien wordt de rotatie van het werkstuk over het algemeen niet beperkt door traagheidskrachten, en het werkstuk is tijdens het bewerkingsproces altijd in contact met het draaigereedschap, in principe zonder impactverschijnselen, dus zeer hoge zaagsnelheden gebruikt worden. Bovendien kan de lengte van de gereedschapshouder die uit de gereedschapspost steekt zeer kort zijn, kan de afmeting van de gereedschapshouder groter zijn en kunnen een grote snedediepte en voedingssnelheid geselecteerd worden, waardoor de productiviteit hoog is.

3. Lage bewerkingskosten

De structuur van het draaigereedschap is eenvoudig en het slijpen en installeren is erg handig. Bovendien zijn veel draaibankinrichtingen geproduceerd als draaibankaccessoires, die kunnen voldoen aan de klembehoeften van algemene onderdelen, de productvoorbereidingstijd kort is, waardoor de bewerkingskosten van het draaien lager zijn.

4. Breed bereik van bewerkingsnauwkeurigheid

Afhankelijk van de gebruikseisen van de onderdelen kan met draaien een lage, gemiddelde en vrij hoge bewerkingsnauwkeurigheid worden bereikt.

(1) Ruw draaien

Als de blank een vrij smeedstuk of een groot gietstuk is, zijn de bewerkingstoeslagen groot en ongelijkmatig. Ruwdraaien kan de meeste toeslagen verwijderen, geometrische fouten verminderen en de maattolerantieklasse voor ruwdraaien is over het algemeen IT18~IT15, oppervlakteruwheid Ra>80μm.

(2) Half-ruw draaien

Middelgrote en kleine smeedstukken en gietstukken kunnen direct half-ruw worden gedraaid, de tolerantiewaarde na half-ruw draaien is IT13~IT11 en de waarde van de oppervlakteruwheid is Ra30~12,5 μm.

(3) Halfafgewerkt draaien

Werkstukken die geen hoge maatnauwkeurigheid vereisen of voor het fijne bewerkingsproces kunnen worden geschikt voor halfafwerking draaien, de tolerantiewaarde na halfafwerking draaien is IT10~IT8, de waarde van de oppervlakteruwheid is Ra6.3~3.2μm.

(4) Afwerking draaien

Over het algemeen kan de tolerantiewaarde van het werkstuk na het einddraaien IT8~IT7 bereiken als eindproces of voorbewerkingsproces voor afwerking, en is de waarde van de oppervlakteruwheid Ra1,6~0,8 µm.

5. Precisiedraaien met hoge snelheid is de belangrijkste methode voor het bewerken van zeer nauwkeurige roterende oppervlakken van non-ferrometalen.

Precisiedraaien met hoge snelheid is de methode voor het fijn verspanen van werkstukken met gereedschappen van harde legeringen, kubusvormige boornitride of diamant, waarbij hoge snijsnelheden, een kleine snedediepte en voedingssnelheid gebruikt worden.

Voor non-ferro metalenAls er wordt geslepen, blijven de spanen gemakkelijk aan het oppervlak van de slijpschijf kleven, waardoor het onmogelijk is om normaal verder te slijpen. Op een hoge-precisiedraaibank kan het gebruik van diamantgereedschappen voor snijden met hoge snelheid echter zeer goede resultaten opleveren, de maattolerantieklasse kan over het algemeen IT6~IT5 bereiken, de oppervlakteruwheidswaarde is Ra1,0~0,1μm.

Bovendien kunnen CNC-draaibanken onderdelen bewerken met zeer hoge geometrische nauwkeurigheidseisen. Op horizontale draaibanken is de coaxialiteit van de stappen, de loodlijn van het eindvlak op de as, enz. gemakkelijk te garanderen, maar voor sommige onderdelen met veel stappen, strikte positioneringsafmetingen of hoge vormnauwkeurigheidseisen, zoals bolvormige oppervlakken, speciale vormen, enz. is dit niet gemakkelijk op horizontale draaibanken.

Op dit moment kunnen CNC-draaibanken worden gebruikt. CNC-draaibanken kunnen complexe oppervlakken bewerken die op algemene draaibanken moeilijk of onmogelijk te bewerken zijn, kunnen een zeer hoge bewerkingsnauwkeurigheid bereiken en de productkwaliteit is stabiel, met een hoge productiviteit.

II. Soorten draaibanken

In gewone mechanische productiefabrieken vormen draaibanken het grootste deel van de gereedschappen voor metaalsnijmachines, ongeveer 20%~35% van het totale aantal gereedschappen voor metaalsnijmachines, en er zijn veel types.

Draaibanken kunnen worden onderverdeeld in instrumentdraaibanken, automatische draaibanken, halfautomatische draaibanken, revolverdraaibanken, verticale draaibanken, vloerdraaibanken, horizontale draaibanken, kopieerdraaibanken, krukas- en nokkenasdraaibanken, tandwielvormingsdraaibanken, enz. waaronder horizontale draaibanken het meest worden gebruikt.

1. Horizontale draaibank

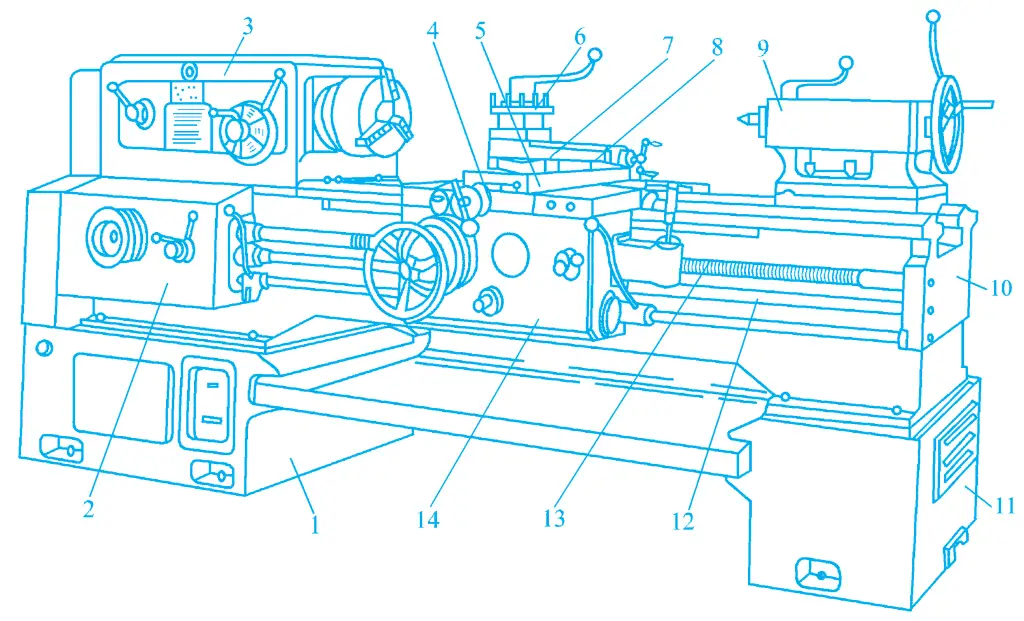

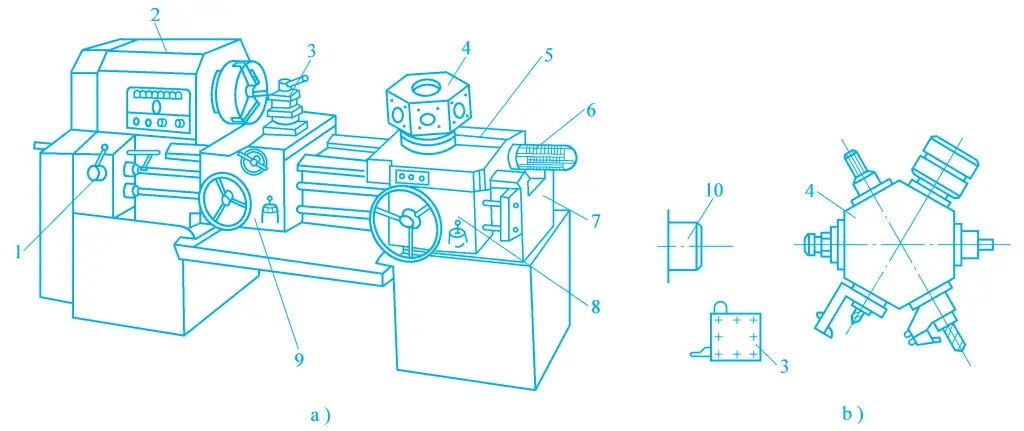

Hieronder wordt het model horizontale draaibank CA6140 (zie afbeelding 2) als voorbeeld genomen om de onderdelen van de horizontale draaibank en hun functies uit te leggen.

1, 11-benen

2-Voederdoos

3-voorhoofd

4-zadel

5-Middenste schuif

6-gereedschaphouder

7-Roterende tafel

8-Klein glijplankje

9-staart

10 bedden

12-Gladde staaf

13-Lood schroef

14-delige doos

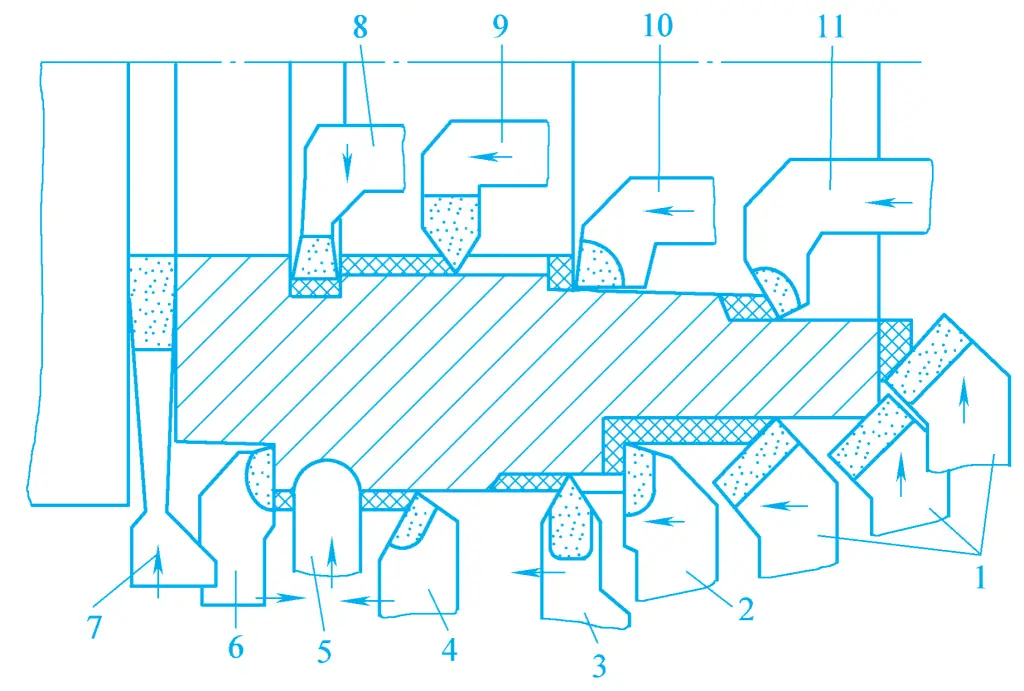

(1) Spindelkast

De spindelkast 3 is bevestigd aan het linker uiteinde van het bed 10, en het interieur is uitgerust met een spindel en transmissieas, evenals mechanismen voor snelheidsverandering, verandering van richting, smering, enz. Het wordt aangedreven door een elektromotor via een snelheidsveranderingsmechanisme om de spindel te laten draaien, waardoor de hoofdbeweging wordt verkregen en de vereiste snelheid en richting worden verkregen. De voorkant van de spindel kan worden uitgerust met een zelfcentrerende klauwplaat met drie klauwen, een enkelwerkende klauwplaat met vier klauwen en andere bevestigingen om werkstukken vast te klemmen.

(2) Toevoerkast

De aanvoerbox 2 is bevestigd aan de linkervoorkant van het bed 10 en wordt gebruikt om de aanloopdraad die wordt bewerkt of de voedingshoeveelheid van de voeding te wijzigen.

(3) Diabox

De schuifkast 14 is bevestigd aan de onderkant van het zadel 4 en heeft als functie de beweging van de voedingskast via de gladde stang of draadschroef over te brengen op de gereedschapshouder, waardoor de gereedschapshouder een langs-, dwars- of schroefdraadbeweging kan maken.

Bovendien kan door het bedienen van de langs- en dwarshandgrepen en de elektrische knoppen hierboven een snelle elektromotor worden gestart die in de schuifkast is geïnstalleerd, waardoor de gereedschapshouder snel in lengte- en dwarsscheepse richting kan bewegen. De schuifkast is uitgerust met diverse handgrepen en knoppen, waarmee de bewerkingsmachine gemakkelijk te bedienen is.

(4) Zadel

Het zadel 4 bevindt zich op het bovenste deel van het bed 10 en kan in de lengterichting langs de geleiderails op het bed bewegen. Het is uitgerust met een middelste geleideplaat 5, draaitafel 7, kleine geleideplaat 8 en gereedschapshouder 6, waardoor het gereedschap zich in de lengte, breedte of diagonaal kan verplaatsen.

(5) Achterklauw

De losse kop 9 is geïnstalleerd op de achterste geleiderail van het bed 10 en kan in lengterichting langs de geleiderail worden versteld en vervolgens in de gewenste positie worden vastgezet om werkstukken van verschillende lengtes op te nemen. De huls op de losse kop kan worden uitgerust met centers en diverse gereedschappen voor gatbewerking om het werkstuk te ondersteunen of om gatbewerkingen op het werkstuk uit te voeren. Door aan het handwiel te draaien wordt de huls verplaatst, waardoor het gereedschap in de lengterichting wordt aangezet.

(6) Bed

Het bed 10 is bevestigd op de linker bedpoot 1 en de rechter bedpoot 11. Het bed is het ondersteunende basisonderdeel van de draaibank, waarop alle hoofdcomponenten van de draaibank zijn geïnstalleerd. Het houdt de nauwkeurige relatieve posities tussen de componenten in stand en draagt de snijkracht en het gewicht van de componenten.

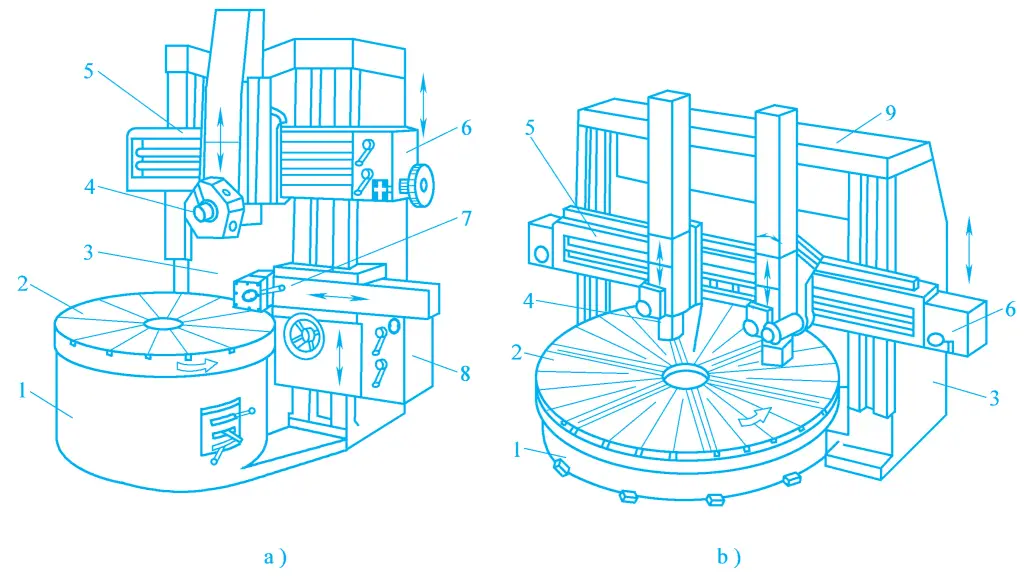

2. Verticale draaibank

De verticale draaibank wordt voornamelijk gebruikt voor het bewerken van grote of zware onderdelen met grote radiale afmetingen en relatief kleine axiale afmetingen, en complexe vormen. Het is een onmisbaar bewerkingsapparaat in fabrieken die zware machines maken, zoals stoomturbines, zware elektromotoren, mijnbouw en metallurgie, en wordt ook vaak gebruikt in algemene machinefabrieken.

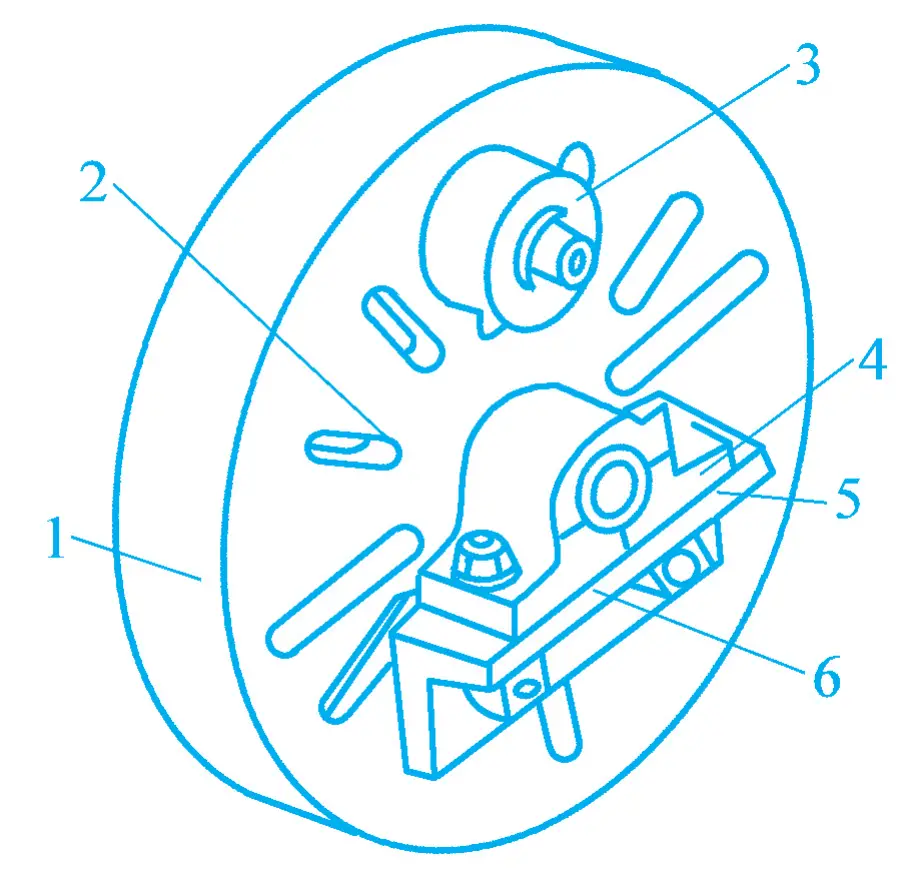

Het belangrijkste kenmerk van de verticale draaibankstructuur is dat de spindel verticaal geplaatst is en er een ronde werktafel is om werkstukken op te klemmen (zie afbeelding 3). Omdat de werktafel horizontaal geplaatst is, is het erg handig om grote werkstukken op te spannen.

a) Verticale draaibank met één kolom

b) Verticale draaibank met dubbele kolom

1-Basis

2-werktafel

3-kolom

4-Verticale gereedschapspost

5-Kruisstraal

6-Verticale gereedschapsbak

7-Zijdige gereedschapspost

8-Zijdige gereedschapsbak

9-Top balk

Verticale draaibanken zijn er in twee soorten: enkelkoloms en dubbelkoloms. Figuur 3a is van het type met één kolom, dat werkstukken met een kleinere diameter verwerkt, meestal minder dan 1600 mm. De werktafel 2 wordt aangedreven om te draaien door de verticale spindel die in de basis 1 is geïnstalleerd, waarbij het werkstuk op de werktafel wordt vastgeklemd en meedraait, wat de hoofdbeweging is.

De aanvoerbeweging wordt uitgevoerd door de verticale gereedschapspost 4 en de zijdelingse gereedschapspost 7. De verticale gereedschapspost 4 kan over de geleiderail van de dwarsbalk bewegen voor zijdelingse aanvoer, en kan ook verticaal langs de geleiderail van de glijvoet van de gereedschapspost aanvoeren, zodat externe cirkels, kopse kanten, interne gaten, enz. gedraaid kunnen worden. Door de gereedschapshouder onder een hoek te draaien, kan hij diagonaal bewegen om interne en externe conische oppervlakken te draaien.

Er is een vijfhoekige revolver op de verticale gereedschapspost, die naast draaigereedschap ook diverse gereedschappen voor gatbewerking kan monteren, waardoor het bewerkingsbereik wordt vergroot. De dwarsbalk 5 wordt normaal op de kolom 3 geklemd en om de hoogte van het werkstuk aan te passen, kan de klem losgedraaid worden om de verticale positie van de dwarsbalk aan te passen. De zijdelingse gereedschapspost 7 kan zijdelingse en verticale aanvoer uitvoeren voor het draaien van buitencirkels, eindvlakken, groeven en afschuiningen.

Figuur 3b is een verticale draaibank met dubbele kolom, met een maximale bewerkingsdiameter van meer dan 2500 mm. De structuur en beweging zijn in principe gelijk aan die van de verticale draaibank met één kolom, met dit verschil dat de verticale draaibank met dubbele kolom twee kolommen heeft, met een bovenbalk die de toppen van de kolommen verbindt, waardoor een gesloten frameconstructie met hoge stijfheid ontstaat, geschikt voor het bewerken van zwaardere onderdelen.

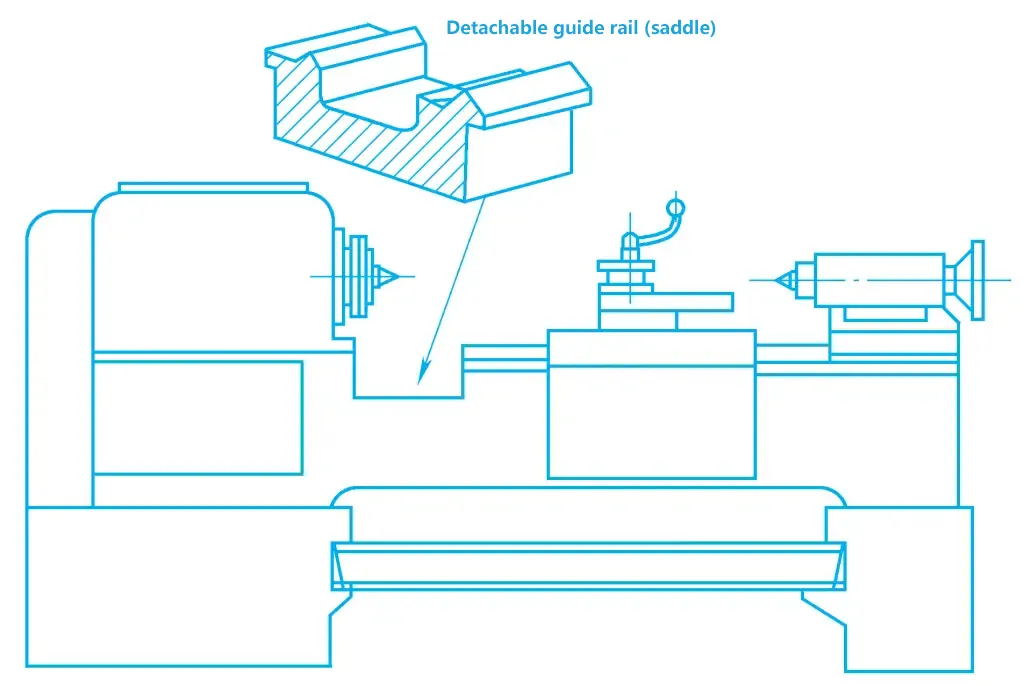

3. Zadeldraaibank

De zadeldraaibank is een variant van het basistype horizontale draaibank, zoals te zien is in Figuur 4. Het belangrijkste verschil met de horizontale draaibank is dat deze is uitgerust met een verwijderbare zadelvormige geleiderail bij het kopstuk. Door de zadelgeleiderail te verwijderen, kan de maximale diameter van het te bewerken werkstuk worden vergroot, waardoor het bewerkingsbereik wordt vergroot.

Omdat de zadelgeleiderail echter vaak gemonteerd en gedemonteerd moet worden, zijn de stijfheid en werknauwkeurigheid verminderd. Daarom wordt dit type machine vooral gebruikt in kleine fabrieken en reparatiewerkplaatsen met minder apparatuur en kleine series.

4. Revolver draaibank

Hoewel de horizontale draaibank flexibeler is en een groter bewerkingsbereik heeft, kan de vierkante gereedschapspost slechts vier gereedschappen vasthouden en kan de achteraanslag slechts één gereedschap voor gatbewerking vasthouden.

beweging, waardoor de losse kop in de gewenste positie komt te staan en het gereedschap op de losse kop niet automatisch kan worden toegevoerd.

Bij de bewerking van complexe werkstukken, vooral die met interne gaten en interne schroefdraad, zijn veelvuldige gereedschapswissels, gereedschapsinstelling, verplaatsing van de kop, proefsnijden, meten, enz. nodig, wat de hulptijd verlengt, de productiviteit verlaagt en de arbeidsintensiviteit verhoogt.

De revolverdraaibank is ontwikkeld op basis van de horizontale draaibank om de bovengenoemde tekortkomingen te verhelpen. Het belangrijkste verschil tussen dit type draaibank en de horizontale draaibank is de verwijdering van de staart en de hoofdspil, en de installatie van een revolver met meerdere posities op de positie van de staart van de draaibank.

Gebruikelijke types van deze draaibanken zijn de capstan draaibank, de zadeltype revolverdraaibank en de dia-type revolverdraaibank. Als we de zadeldraaibank als voorbeeld nemen, introduceren we de kenmerken en toepassingen van dit type draaibank. Zoals in afbeelding 5 te zien is, heeft de revolverdraaibank van het zadeltype naast de voorste gereedschapspost 3 ook een revolver die om een verticale as aan de achterkant van het bed kan draaien, waarmee in de lengterichting snel vooruit en terug kan worden geschoven en waarmee langs de geleiderail van het bed kan worden gewerkt.

1-Voederdoos

2-kop

3-Front gereedschapspost

4 torentje

5-Langsslede

6-Vast stopapparaat

7-Bed

8-draaischuifkast

9-Gereedschapsschuifkast vooraan

10-Hoofdspil

De revolver-gereedschapspost is zeskantig en op elke zijde kan met behulp van een hulpgereedschap een draaigereedschap of gatbewerkingsgereedschap worden geïnstalleerd, dat voornamelijk wordt gebruikt voor het bewerken van inwendige en uitwendige cilindrische oppervlakken. Dit type draaibank heeft geen lead screw en kan geen draden draaien, maar de revolver gereedschapspost kan worden uitgerust met kranen en matrijzen voor het tappen en draadsnijden van kortere inwendige en uitwendige draden; de voorste gereedschapspost kan in de lengte en breedte worden gevoerd, voor het draaien van grote cilindrische oppervlakken, eindvlakken, groeven, afsnijden, enz.

Voor de bewerking moeten op de revolverdraaibank de gereedschapsposities van tevoren worden aangepast aan het bewerkingsproces van het werkstuk, evenals de lengte- en dwarsaanslagen op de machine. Tijdens het bewerken roteert de gereedschapspost één keer nadat elke bewerkingsstap is voltooid, waarna de volgende stap wordt uitgevoerd tot het einde.

Omdat de revolverdraaibank is uitgerust met meerdere gereedschappen, wordt de machine na het instellen in volgorde bewerkt zonder dat er vaak gereedschap hoeft te worden gewisseld, ingesteld of gemeten, wat de productiviteit sterk verbetert. Het is geschikt voor batchverwerking van kleine, relatief complexe roterende werkstukken, maar het instellen van stops en gereedschappen voor de bewerking is tijdrovend, waardoor de toepassing beperkt is voor productie van enkelstuks en kleine series.

III. Draaibankaccessoires

Bij draaibewerkingen worden opspanmiddelen voor algemeen gebruik veel gebruikt, en veel opspanmiddelen voor algemeen gebruik zijn draaibankaccessoires geworden, die in uniforme specificaties worden geproduceerd door gespecialiseerde fabrieken voor werktuigmachineaccessoires om aan de behoeften van gebruikers te voldoen. De belangrijkste accessoires voor draaibanken zijn klauwplaten, draaischijven, centers, faceplates, centersteunen en volgsteunen, enz.

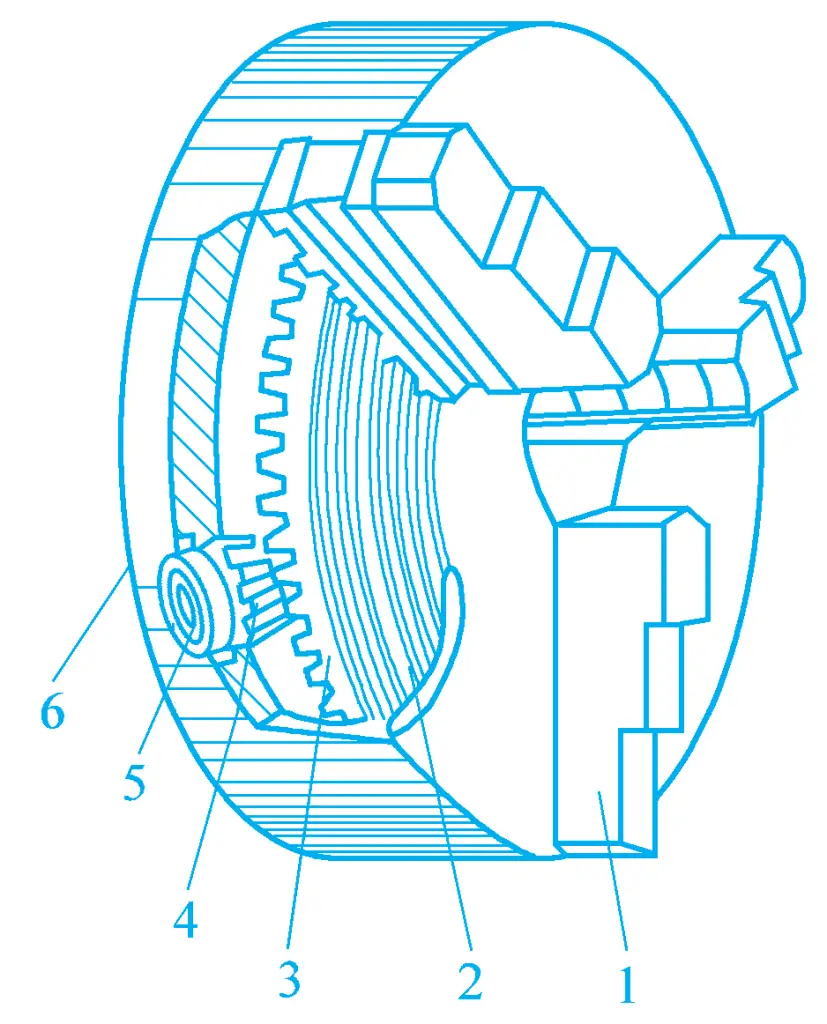

1. Zelfcentrerende klauwplaat met drie klauwen

Figuur 6 toont de structuur van de zelfcentrerende klauwplaat met drie klauwen, die via een flens op de hoofdspil kan worden gemonteerd. In het huis van de klauwplaat 6 bevindt zich een groot conisch tandwiel 3, dat in drie gelijkmatig verdeelde kleine conische tandwielen met sleutelgaten 5 past.

Door een sleutel in sleutelgat 5 te steken om het kleine conische tandwiel te draaien, kan het grote conische tandwiel worden aangedreven om te draaien, en de platte draden aan de achterkant van het grote conische tandwiel 2 grijpen in elkaar met de platte draden aan de achterkant van de drie kaken 1. Als het grote conische tandwiel draait, kunnen de kaken 1 radiaal naar binnen of naar buiten bewegen, waardoor het werkstuk wordt vastgeklemd of losgelaten.

De zelfcentrerende klauwplaat met drie klauwen kan het werkstuk automatisch centreren zonder dat het uitgelijnd hoeft te worden, en is vooral geschikt voor het vasthouden van werkstukken met ronde, gelijkzijdige driehoekige, zeshoekige doorsneden, enz. De drieklauw zelfcentrerende klauwplaat heeft echter een kleine klemkracht en brengt geen groot koppel over, waardoor hij alleen geschikt is voor het klemmen van middelgrote en kleine werkstukken.

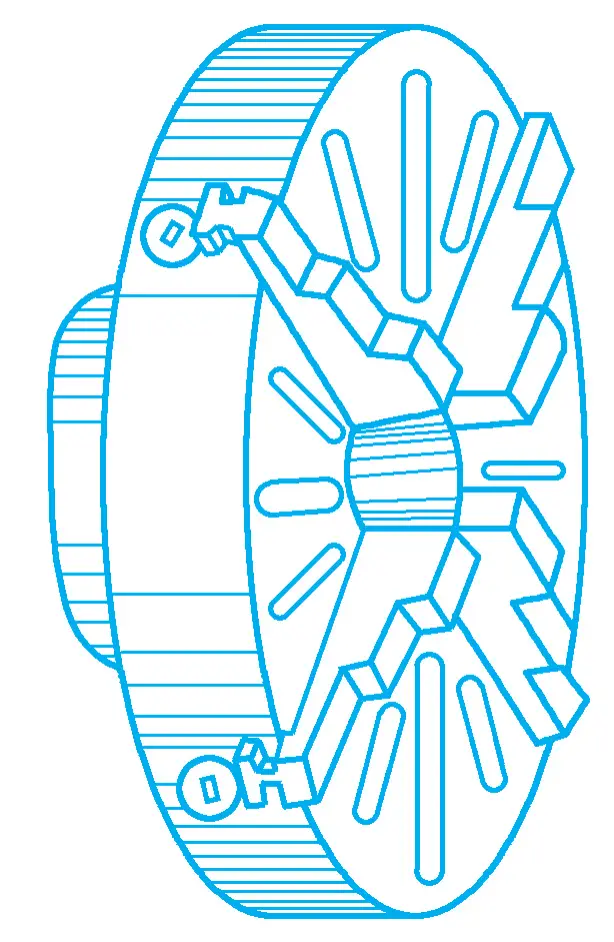

2. Onafhankelijke klauwplaat met vier klauwen

De structuur van de onafhankelijke klauwplaat met vier bekken wordt getoond in figuur 7. De vier bekken zijn onafhankelijk van elkaar en de achterkant van elke bek heeft een halve binnendraad die in elkaar grijpt met een schroef, zodat hij onafhankelijk kan worden afgesteld. Daarom kan de onafhankelijke klauwplaat met vier bekken niet alleen werkstukken met cirkelvormige dwarsdoorsneden vasthouden, maar ook werkstukken met vierkante, rechthoekige, elliptische en andere onregelmatige vormen.

De onafhankelijke klauwplaat met vier klauwen heeft een grotere klemkracht op het werkstuk en omdat hij niet automatisch kan centreren, is zorgvuldige uitlijning vereist bij het opspannen van het werkstuk. Daarom vereist het een hoger vaardigheidsniveau van de operator en wordt het meer gebruikt bij enkelstuks productie, productie van kleine series en productie van grote werkstukken.

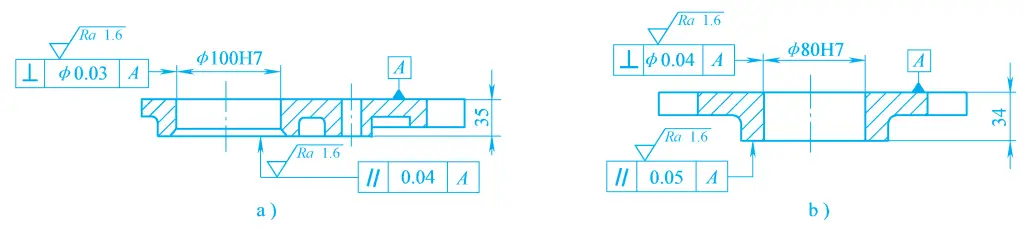

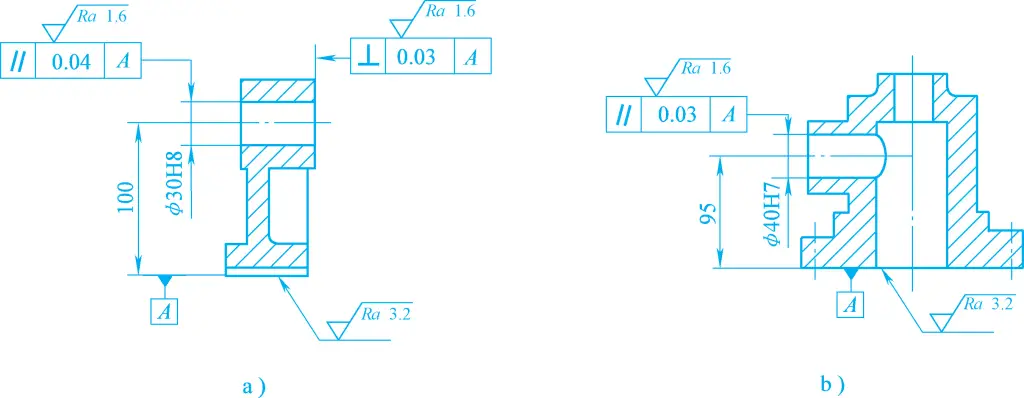

3. Frontplaat, buigplaat

De frontplaat is een grote schijf die op de hoofdspil is gemonteerd en waarvan het eindvlak vlak is en loodrecht op de spilas staat. Als het eindvlak niet vlak is of niet loodrecht op de spilas staat, kan het tijdens het gebruik fijn worden gedraaid op de draaibank. Het eindvlak van de frontplaat heeft veel lange sleuven voor het doorvoeren van bouten om het werkstuk te persen.

De voorplaat wordt voornamelijk gebruikt voor het bewerken van asymmetrische complexe werkstukken die evenwijdigheid met het referentieoppervlak A en loodrechtheid van de rotatieas ten opzichte van het basisoppervlak A vereisen, zoals getoond in afbeelding 8. Het referentieoppervlak A kan vooraf worden bewerkt, met het oppervlak A tegen de voorplaat, vastgeklemd nadat de positie van het gat is uitgelijnd volgens de markering, waarna het gat en het vlak parallel aan het oppervlak A kunnen worden gedraaid.

Figuur 9 toont het klemschema van een drijfstang op de frontplaat. De twee eindvlakken van de drijfstang moeten parallel zijn en de as van het grote eindgat moet loodrecht op het eindvlak staan. Daarom moet één eindvlak van de drijfstang als referentie worden gebruikt en contact maken met het vlak van de voorplaat, waarbij het gat en het andere eindvlak worden bewerkt. Bij het vastklemmen moet een geschikte positie worden gekozen om de persplaat te plaatsen om vervorming van het werkstuk te voorkomen. Als het werkstuk naar één kant wordt gebogen, moet een balansblok worden geplaatst.

1-Balansblok

2-Werkstuk

3-Schroefsleuf

4-schroef

5-Drukplaat

6-Shim

7-Kaderplaat

Als het te bewerken vlak op het werkstuk een vereiste loodrechtheid heeft ten opzichte van het referentieoppervlak A, of als de as van het te bewerken gat of de te bewerken buitencirkel een vereiste evenwijdigheid heeft ten opzichte van het referentieoppervlak A (zie afbeelding 10), kan het worden vastgeklemd op de plaat die het vlak buigt, zoals getoond in afbeelding 11.

1-Bloemschijf

2-Schroefsleuf

3-Balansblok

4-Werkstuk

5-Positionering nulpuntvlak

6-Buigplaat

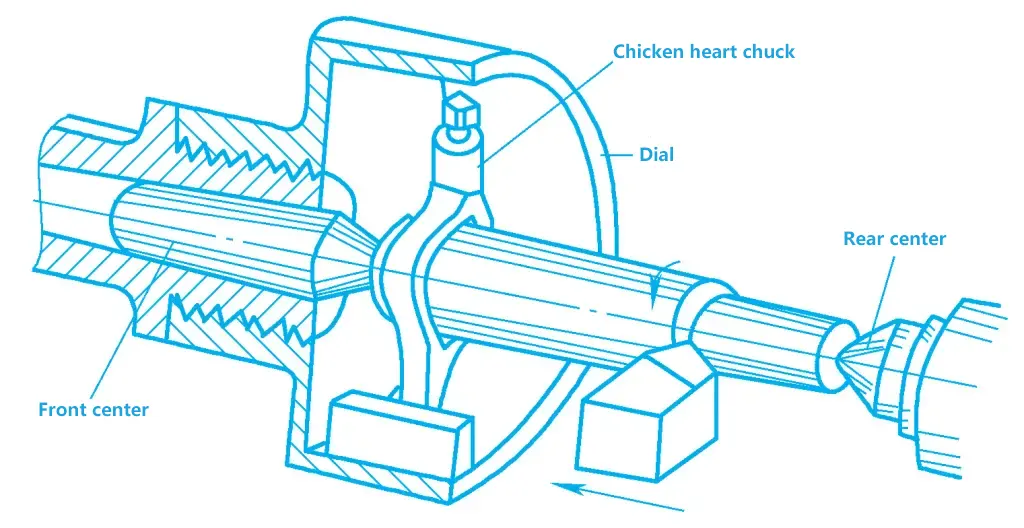

4. Center, spantang, wijzerplaat

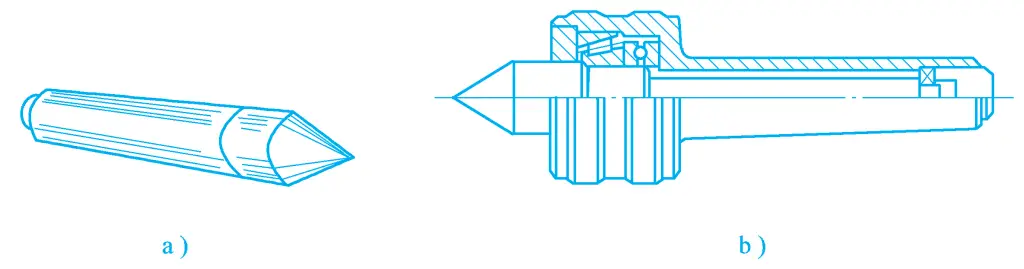

Bij het draaien van as-type werkstukken is het gebruikelijk om centers, spantangen (één type wordt ook wel een kippenhartspankop genoemd) en draaiknoppen te gebruiken om de werkstukken op te spannen, zoals getoond in Figuur 12. Het center is een veelgebruikt accessoire voor het bewerken van as-type werkstukken, zoals getoond in Figuur 13.

a) Vast midden

b) Levend centrum

Het werkstuk wordt ondersteund door het middelpunt dat in de spil gemonteerd is en het middelpunt dat in de kop gemonteerd is, aangedreven om te roteren door de draaischijf en de spantang. Het voorste center roteert met de spindel mee, terwijl het achterste center met het werkstuk meedraait; dit wordt het levende center genoemd. Het midden dat niet meedraait met het werkstuk wordt het vaste middelpunt genoemd.

Het voordeel van het vaste center is dat het nauwkeuriger centreert, een goede stijfheid heeft en het werkstuk stabieler opspant, maar het genereert meer warmte en het center en het centergat kunnen doorbranden bij hoge snelheden. Het levende centrum is geschikt voor snijden met hoge snelheden, maar de bewerkingsnauwkeurigheid is lager. Om het werkstuk met een center op te spannen, moet er eerst een centeropening worden geboord op het eindvlak van het werkstuk.

5. Doorn

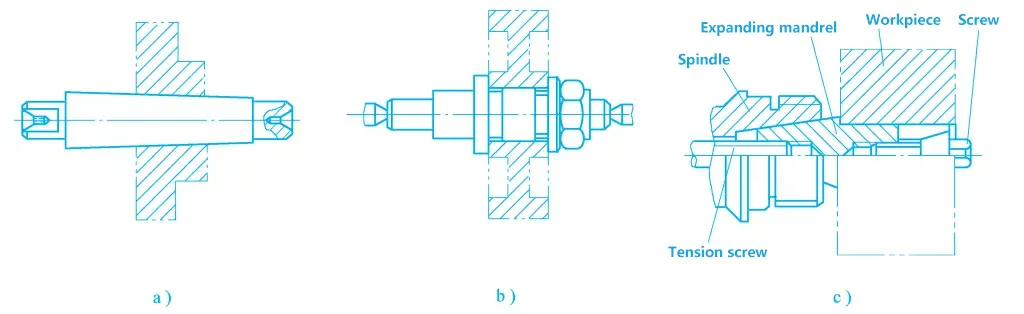

Bij het bewerken van de buitencirkel en het eindvlak van schijfvormige werkstukken met gaten is het gebruikelijk om het werkstuk op een opspandoorn te monteren. Er zijn vele soorten opspandoorns, de meest gebruikte zijn conische opspandoorns, cilindrische opspandoorns en uitzetbare opspandoorns, zoals getoond in Figuur 14.

a) Conische doorn

b) Cilindrische doorn

c) Uitzetbare doorn

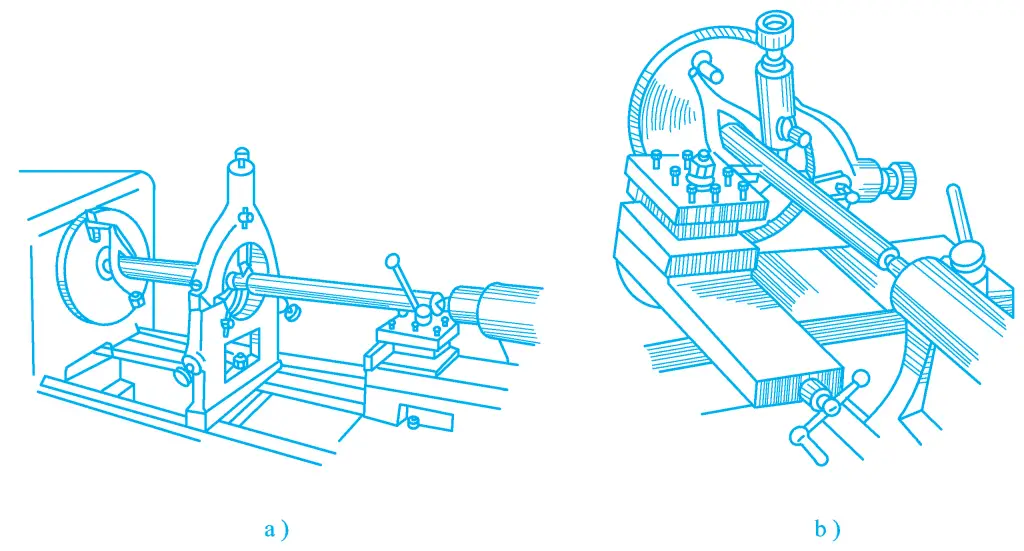

6. Middensteun en volgersteun

De structuur van de centersteun en volgsteun wordt getoond in Figuur 15. Bij het draaien van slanke assen treden door de geringe stijfheid van het werkstuk buigingen en trillingen op onder invloed van het eigen gewicht, de middelpuntvliedende kracht en de snijkracht, waardoor het bewerken moeilijk wordt.

a) Centersteun gebruiken om lange assen te draaien

b) Volgersteun gebruiken om lange assen te draaien

De onderkant van de centersteun wordt op het bed bevestigd met schroeven en drukplaten, en de drie individueel instelbare steunklauwen ondersteunen het werkstuk, dat meestal gemaakt is van gietijzer, koper, enz. Als het oppervlak van het werkstuk ruw is, moet er eerst een gladde as worden gedraaid op de montagepositie van de steunklauwen.

Het gebruik van de centersteun kan de ondersteuningsstijfheid van slanke assen effectief verbeteren, waardoor de bewerkingsnauwkeurigheid verbetert. De centersteun kan ook worden gebruikt voor het bewerken van de kopse kanten van lange assen, werkstukken met lange hulzen, kotteren, afkorten, enz.

De volgsteun is bevestigd op het draaibankzadel en beweegt samen met het gereedschap, wat een effectieve maatregel is om radiale snijkracht te weerstaan en te voorkomen dat het werkstuk buigt en vervormt. Bij ruw draaien met de volgsteun moet eerst een deel van de buitencirkel aan de rechterkant van het werkstuk worden gedraaid, stel de dichtheid van de steunklauwen van de volgsteun af op basis van de buitencirkel, plaats het snijgereedschap links van de steunklauwen en zo dicht mogelijk bij de steunklauwen, en dan kan er gedraaid worden.

Bij het afwerken van de lichte as moet het gereedschap rechts van de steunklauw en zo dicht mogelijk bij de steunklauw worden geplaatst om te voorkomen dat de steunklauw na het afwerken krassen op het oppervlak maakt. Bij gebruik van het centerframe en de volgreedschaphouder mag het spiltoerental niet te hoog zijn en moet machineolie worden toegevoegd voor smering bij de steunklauw.

IV. Gereedschapshouder

De gereedschapshouder is het meest gebruikte snijgereedschap bij het bewerken van metaal. Het kan op een draaibank worden gebruikt voor het bewerken van buitencirkels, eindvlakken, binnengaten, afschuinen, groeven en afsnijden, draadsnijden en oppervlakken vormen, enz.

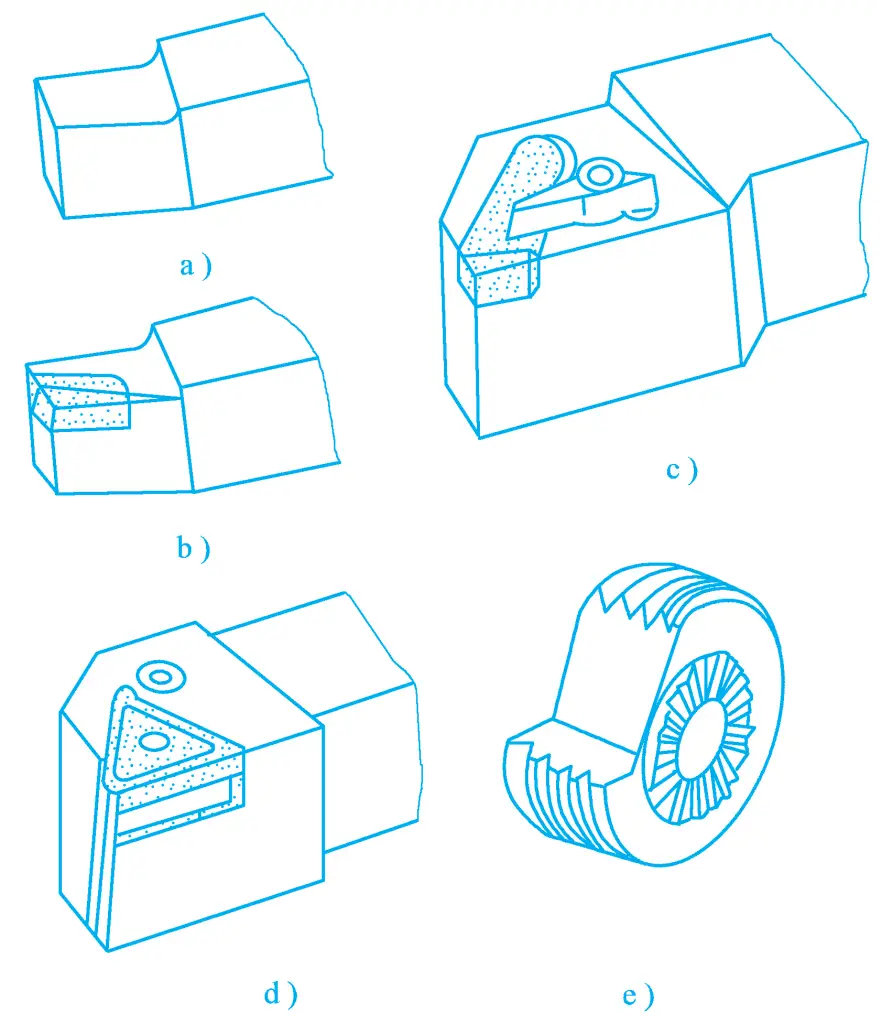

Er zijn vele soorten gereedschapshouders, die onderverdeeld kunnen worden in gereedschapshouders voor buitencirkels, gereedschapshouders voor binnengaten, etc., zoals getoond in Figuur 16. Afhankelijk van de structuur kunnen ze onderverdeeld worden in gereedschapshouders van het integrale type, gereedschapshouders van het gelaste type, gereedschapshouders van het mechanische klemtype, gereedschapshouders van het indexeerbare type en gereedschapshouders voor het vormen, etc., zoals getoond in afbeelding 17.

1-45° elleboog gereedschapshouder

2-90° gereedschapshouder voor buitencirkel (90° rechts verstelbaar gereedschap)

3-gereedschaphouder voor uitwendige draad

4-75° gereedschapshouder voor buitencirkel

5-Vormgereedschaphouder

6-90° gereedschapshouder voor buitencirkel (90° links verstelbaar gereedschap)

7-Groefgereedschap

8-Inwendig gat-groefgereedschap

9-Inwendige schroefdraad gereedschaphouder

10-gat gereedschaphouder

11-gat gereedschaphouder

a) Gereedschapshouder van het integrale type

b) Gelaste gereedschapshouder

c) Mechanische gereedschapshouder

d) Gereedschapshouder van het indexeerbare type

e) Houder voor vormgereedschap

1. Hardmetalen gelaste gereedschapshouder

De gelaste gereedschapshouder wordt gevormd door een hardmetalen kling op een structureel stalen handvat te lassen. De voordelen zijn een eenvoudige structuur, gemakkelijke productie, goede stijfheid van het gereedschap en flexibel gebruik, waardoor het nog steeds veel gebruikt wordt in China.

2. Hardmetalen mechanische gereedschapshouder

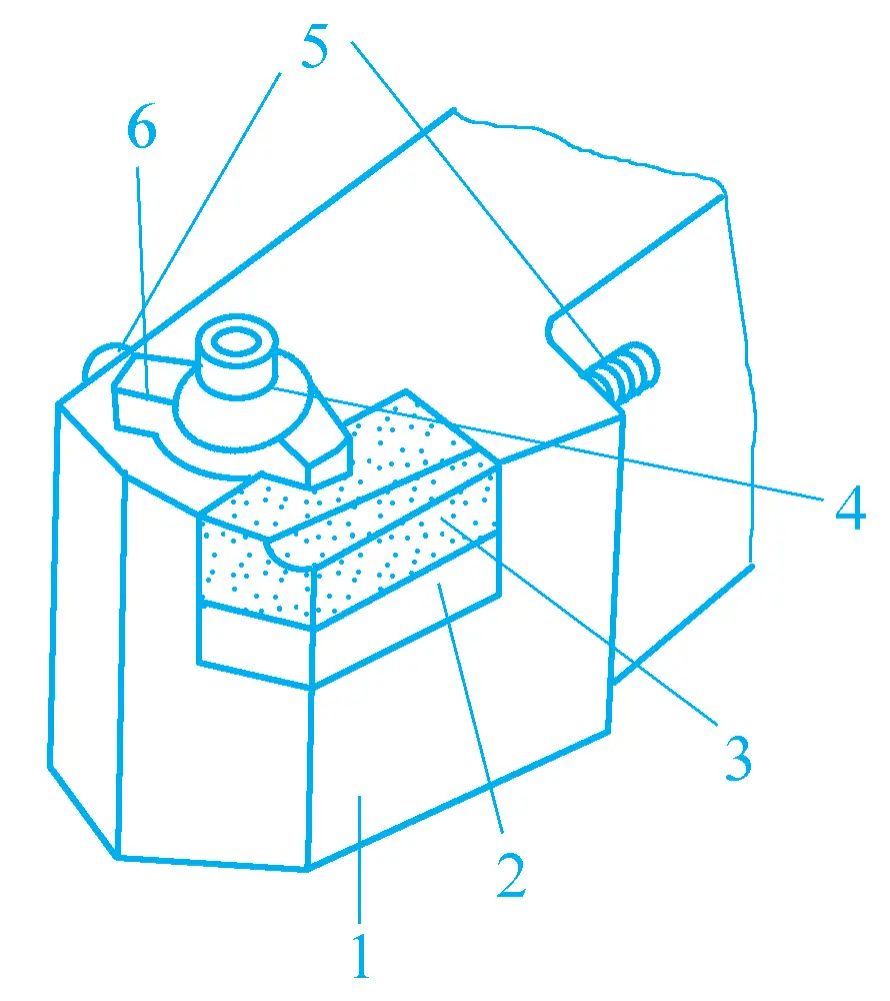

Het mechanisch opspannende type gereedschapshouder last het blad niet, maar klemt het mechanisch op het handvat, zoals getoond in Figuur 18. Hardmetalen gereedschapshouders met mechanische klemming zijn onder te verdelen in een mechanisch klemmend naslijptype en een indexeerbaar type.

1-Handvat

2-Shim

3-Mes

4-Draai de schroef vast

5-Aanpassingsschroef

6-Drukplaat

(1) Heavy-duty klemtype draaigereedschap

Het belangrijkste voordeel van dit draaigereedschap is dat het blad niet wordt blootgesteld aan lassen op hoge temperatuur, waardoor defecten zoals hardheidsvermindering, scheuren en afschilferen worden vermeden en de levensduur van het gereedschap wordt verlengd.

Als de snijkant bot wordt, hoeft het blad alleen maar verwijderd en geslepen te worden, en na installatie kan het opnieuw gebruikt worden. De gereedschapshouder kan meerdere keren hergebruikt worden en de snijkanten kunnen collectief geslepen worden, waardoor de slijpkwaliteit gegarandeerd wordt, wat de kwaliteit en efficiëntie van de bewerking ten goede komt en de kosten verlaagt. Er zijn vele structurele vormen van klem-type draaigereedschap.

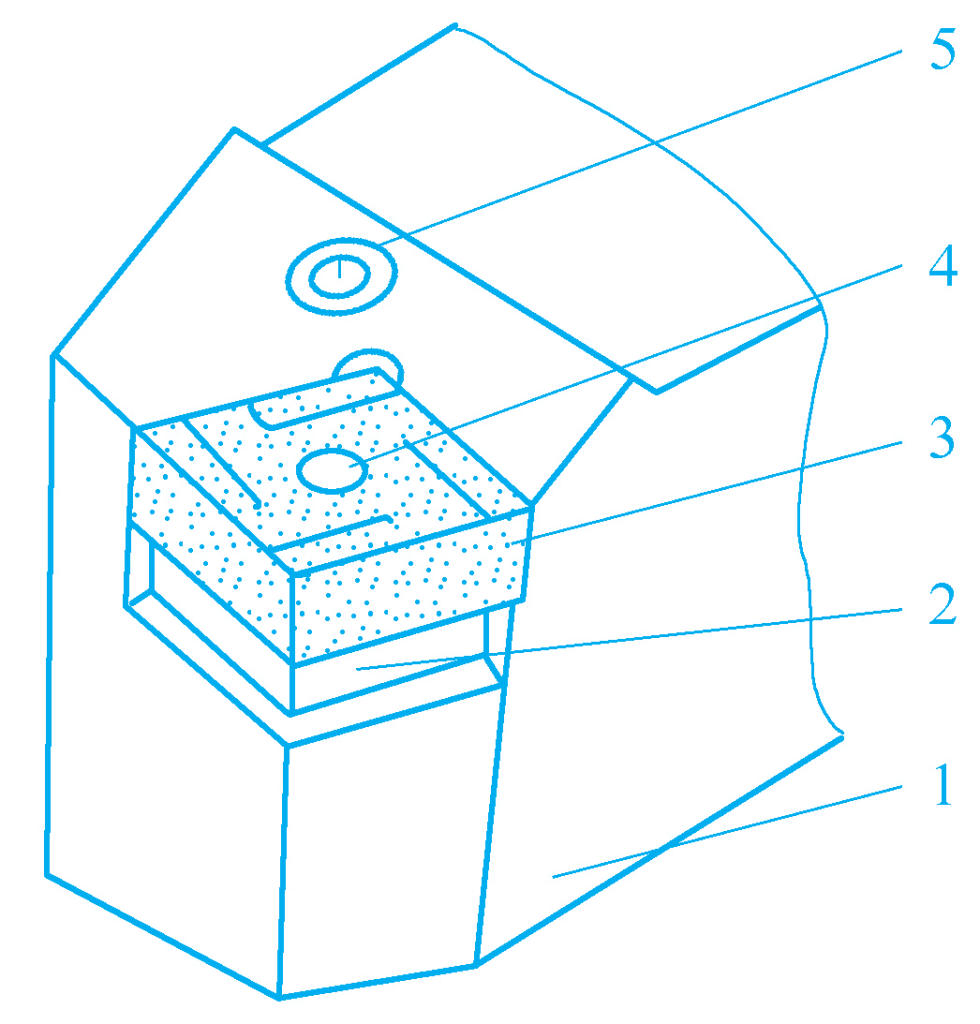

(2) Indexeerbaar draaigereedschap

Het indexeerbare draaigereedschap is een draaigereedschap dat gevormd wordt door een indexeerbare hardmetalen (keramische) wisselplaat mechanisch op de gereedschaphouder te klemmen. Zoals te zien is in figuur 19, worden de gebruikte indexeerbare hardmetalen (keramische) wisselplaten vervaardigd door gespecialiseerde fabrikanten en zijn er vele soorten wisselplaten, elk met meer dan drie snijkanten voor indexering.

1-gereedschaphouder

2-Shim

3-Invoegen

4, 5-Klemelementen

Wanneer een snijkant bot wordt, maakt u de kleminrichting los, draait u het inzetstuk naar een nieuwe snijkant, klemt u het weer vast en blijft u het gebruiken tot alle snijkanten bot worden en vervangt u het door een nieuw inzetstuk. Het verwijderde inzetstuk wordt niet opnieuw geslepen, dus de parameters van het inzetstuk worden niet beïnvloed door de mate van slijpen. Dit is een gereedschap dat momenteel gepromoot wordt en u kunt de nationale norm GB/T2076-2007 raadplegen voor de soorten indexeerbare wisselplaatjes.

V. Typische bewerkingen voor draaien van oppervlakken

1. Extern cilindrisch draaien

Extern ronddraaien is het meest basale type draaiwerk.

(1) Veelgebruikte draaigereedschappen voor uitwendig ronddraaien

90° zijgereedschap, 45° gebogen kopdraaigereedschap en 75° rechtkopdraaigereedschap zijn de drie basisgereedschappen voor uitwendig ronddraaien.

Tijdens het draaien moet het draaigereedschap correct worden geïnstalleerd om redelijke geometrische hoeken te garanderen en de prestaties van het gereedschap te optimaliseren. Ten eerste moet de lengte van het gereedschap dat uit de vierkante gereedschapshouder steekt zo kort mogelijk zijn om de stijfheid van het gereedschap te verbeteren; ten tweede moet de punt van het gereedschap zich op dezelfde hoogte bevinden als het middelpunt van de machinespindel, om ervoor te zorgen dat de voorste en achterste hoek van het gereedschap niet veranderen tijdens het werk, gelijk aan de slijphoek.

Als het gereedschap hoger dan het middelpunt van de machinespindel wordt geïnstalleerd, wordt de voorhoek groter en de achterhoek kleiner. Soms kan de voorhoek iets boven het middelpunt van de machinespil worden vergroot om de efficiëntie tijdens ruw draaien te verbeteren. Als het gereedschap lager dan het midden wordt geïnstalleerd, wordt de voorhoek kleiner en de achterhoek groter. Als het gereedschap uit het midden wordt geïnstalleerd, verandert ook de hoofdsnijkanthoek en de secundaire snijkanthoek.

(2) Selectie van werkstukklemmethoden

Er zijn verschillende methoden voor het opspannen van werkstukken bij het draaien van externe cilinders, elk met hun eigen kenmerken, voordelen en nadelen, die uitgebreid overwogen moeten worden op basis van de grootte, vorm, bewerkingsvereisten en het productievolume van het werkstuk.

Bij het kiezen van een opspanmethode moet vooral rekening worden gehouden met de volgende punten:

1) Voor onregelmatig gevormde, grote enkelstuks of kleine series ruwe werkstukken moeten onafhankelijke klauwplaten met vier klauwen worden gebruikt voor het opspannen. Als opspannen op een onafhankelijke klauwplaat met vier bekken lastig is, overweeg dan opspannen op een voorplaat of een voorplaatbuigplaat; bij productie van middelgrote en grotere batches kunt u overwegen om speciale opspaninrichtingen te gebruiken voor het opspannen.

2) Voor werkstukken met langere assen of schroeven die na uitwendig ronddraaien gefreesd, geslepen enz. moeten worden, moeten dubbele centers gebruikt worden voor het opspannen, met meetklokjes en live centers om te helpen bij het opspannen.

3) Bij zwaardere werkstukken met lange assen moet bij het ruwdraaien van de buitencilinder het ene uiteinde worden vastgeklemd met een klauwplaat en het andere uiteinde worden ondersteund door een center.

4) Voor werkstukken die bewerkt zijn met een binnengat en coaxialiteit met de buitencilinder vereisen en kort van lengte zijn, kan een doorn gebruikt worden om te klemmen.

5) Voor het draaien van lange assen met een grote lengte-diameterverhouding en een groot snijvolume, of lange assen die rondgedraaid moeten worden, kan een centersteun gebruikt worden om te klemmen.

6) Voor het fijndraaien van slanke assen met een kleine snijtoeslag en waar omdraaien niet is toegestaan, kan een volgsteun worden gebruikt om te klemmen.

(3) Stappen voor uitwendig ronddraaien

1) Extern cilindrisch draaien kan onderverdeeld worden in ruwdraaien, halfafdraaien en einddraaien. Voordat je begint met draaien, moet je eerst de toleranties voor ruw-, halfaf- en einddraaien bepalen.

2) Tijdens het ruwdraaien moeten de prestaties van het gereedschap en de machine volledig worden benut en moet de snedediepte zo groot mogelijk zijn om de voorbewerking in één bewerkingsslag uit te voeren. Bij gesmede of gegoten externe cilinders, omdat het oppervlak harder is of zandvormen heeft, moet het werkstuk eerst worden afgeschuind om slijtage van het gereedschap te voorkomen en moet vervolgens een grotere snedediepte worden gekozen voor het draaien.

3) Gebruik bij het afdraaien de proefsnijmethode om de maat te controleren. Bij het draaien is het moeilijk om de nauwkeurigheid te garanderen door alleen te vertrouwen op de schalen op de draaischijf om de achtersnijdiepte te bepalen. Bij enkelstuks en kleine series is de proefsnijmethode een gebruikelijke manier om maatnauwkeurigheid te verkrijgen. Tijdens het finiseerdraaien kan finieerdraaien met hoge snelheid met gecementeerd hardmetalen gereedschap of fineerdraaien met lage snelheid met breedbladig gereedschap van hoge snelheidsstaal gebruikt worden.

4) Werkstukken die na het ruwdraaien gehard of genormaliseerd moeten worden, moeten rekening houden met de invloed van warmtebehandeling vervorming op het werkstuk en er moet een marge van 1,5 - 2,5 mm overblijven.

5) Werkstukken die geslepen moeten worden, hoeven niet afgewerkt te worden en er kan een slijptoeslag overgelaten worden tijdens het halfafdraaien. Bij de productie van enkelstuks en kleine series kunnen werkstukken die alleen nabewerkt moeten worden, als de oppervlakteruwheid niet aan de eisen voldoet, gepolijst worden met schuurlinnen of een vijl.

6) Voordat met uitwendig ronddraaien wordt begonnen, moet eerst het kopvlak worden gedraaid om de maat in de lengterichting tijdens de bewerking te bepalen.

7) Bij het draaien van een getrapte as moet eerst de buitenste cilinder met de grootste diameter worden bewerkt en daarna de buitenste cilinder met de kleinste diameter, om de stijfheid van het werkstuk te garanderen.

2. Conisch oppervlak draaien

Het draaien van conische oppervlakken is een relatief moeilijke taak, die niet alleen maatnauwkeurigheid, geometrische nauwkeurigheid en oppervlakteruwheid vereist, maar ook hoek- of conusnauwkeurigheid. Voor conische oppervlakken met hoge eisen moet een conische meter worden gebruikt voor de inspectie van de kleurmethode om de nauwkeurigheid te evalueren op basis van de grootte en het contactoppervlak van het oppervlak.

De volgende drie methoden worden vaak gebruikt voor het bewerken van conische oppervlakken op een draaibank.

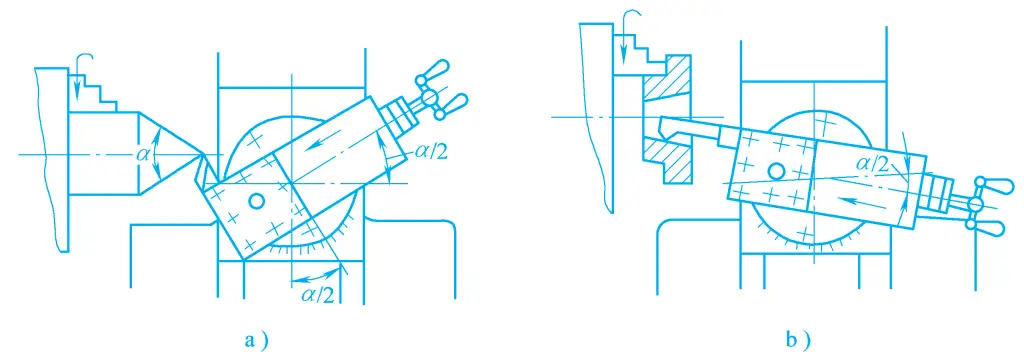

(1) Kleine glijplank herpositioneringsmethode

Zoals getoond in afbeelding 20 kan een bewerking worden uitgevoerd wanneer de conische hoek van de inwendige en uitwendige conische oppervlakken α is, door de kleine gereedschapshouder α/2 te verplaatsen. Deze methode is eenvoudig te bedienen en kan interne en externe conische oppervlakken met elke conische hoek bewerken. De bewerking kan echter alleen handmatig worden uitgevoerd en is geschikt voor het bewerken van korte lengtes.

a) Uitwendige conische oppervlakken bewerken

b) Inwendige conische oppervlakken bewerken

Omdat de draaihoek van het kleine glijbord niet zo nauwkeurig kan zijn, wordt het draaien van het conische oppervlak gedaan door tijdens het draaien te meten en de hoek van het kleine glijbord aan te passen. Voor externe conussen kunnen ringmaten en universele hoeklinialen worden gebruikt voor inspectie en voor interne conussen kunnen pluggen en de kleurmethode worden gebruikt voor inspectie.

(2) Spilkop-offsetmethode

De tailstock offset methode, zoals getoond in Figuur 21, kan alleen de externe conische oppervlakken van as-type werkstukken of schijfhuls-type werkstukken gemonteerd op een doorn bewerken.

Het werkstuk of de doorn wordt tussen het voorste en achterste middelpunt geklemd en het achterste middelpunt wordt een bepaalde afstand S naar voren of naar achteren verschoven, waardoor de rotatieas van het werkstuk een hoek vormt die gelijk is aan de halve kegelhoek α/2 met de hoofdas van de draaibank, waardoor automatisch voeddraaien mogelijk wordt. Deze methode is geschikt voor het bewerken van werkstukken met langere lengtes, kleinere vertandingen en lagere nauwkeurigheidseisen.

(3) Sjabloonmethode

De sjabloonmethode is een manier om conische oppervlakken te draaien met behulp van een sjabloon. Het voordeel van de sjabloonmethode is dat het zowel handig als nauwkeurig is, met een goed contact met het middelpunt en een hoge kwaliteit. Met deze methode kunnen externe conische oppervlakken met voedingsspanning worden gedraaid, met een afschuininghoek die meestal kleiner is dan 12°, geschikt voor serieproductie. Door het wijdverbreide gebruik van CNC-draaibanken wordt de sjabloonmethode voor het draaien van conische oppervlakken nog maar zelden gebruikt.

3. Draaddraaien

Het draaien van draden is een veelgebruikte methode om draden te bewerken. Hoewel er veel soorten draden zijn, zijn de verwerkingsprincipes hetzelfde.

(1) Slijpen van de snijkant van het gereedschap

1) Slijpen van het driehoekige draadsnijgereedschap

De hoek van de punt van een gewoon draaddraaigereedschap moet 60° zijn, de hoek van de punt van een keizerlijk driehoekig draaddraaigereedschap 55°, de spaanhoek van het gereedschap γ p moet nul graden zijn en de reliëfhoeken aan beide zijden moeten verschillen door de invloed van de schroefdraadhelixhoek, maar kunnen hetzelfde zijn voor schroefdraad met kleine spoed.

Bij het draaien van schroefdraad met gereedschappen van snelstaal bij lage snelheden maakt een kleine uitloophoek het moeilijk om een glad schroefdraadoppervlak te verkrijgen. Bij gebruik van een spaanhoek γ p =5°~15°, verloopt de bewerking zeer soepel, maar omdat de snijkant niet door de as van het werkstuk gaat, is het schroefdraadprofiel geen rechte lijn maar een kromme. Deze fout kan verwaarloosd worden voor schroefdraad met lage eisen, maar een grotere uitloophoek beïnvloedt de tippenhoek aanzienlijk.

Wanneer γ p =10°~15°, moet de tophoek van het draaigereedschap met 40′~1°40' worden verkleind. Voor schroefdraad met hoge nauwkeurigheid moet de spaanhoek γ p van draaigereedschappen van snelstaal moet 0°~5° zijn, en voor gecementeerde hardmetalen draaigereedschappen moet γ p moet 0° zijn.

Hardmetalen draaigereedschappen zijn geschikt voor draadsnijden met hoge snelheid. Tijdens het draaien zal de tandprofielhoek van het werkstuk toenemen, daarom moet de tiphoek met 30' verkleind worden. Bij het draaien van schroefdraad met een hogere hardheid, slijp een negatieve afschuining van 0,2 - 0,4 mm breed op de twee snijkanten, met zijn γ o1 =-5°. Of het slijpen correct is, kan worden gecontroleerd met een sjabloon.

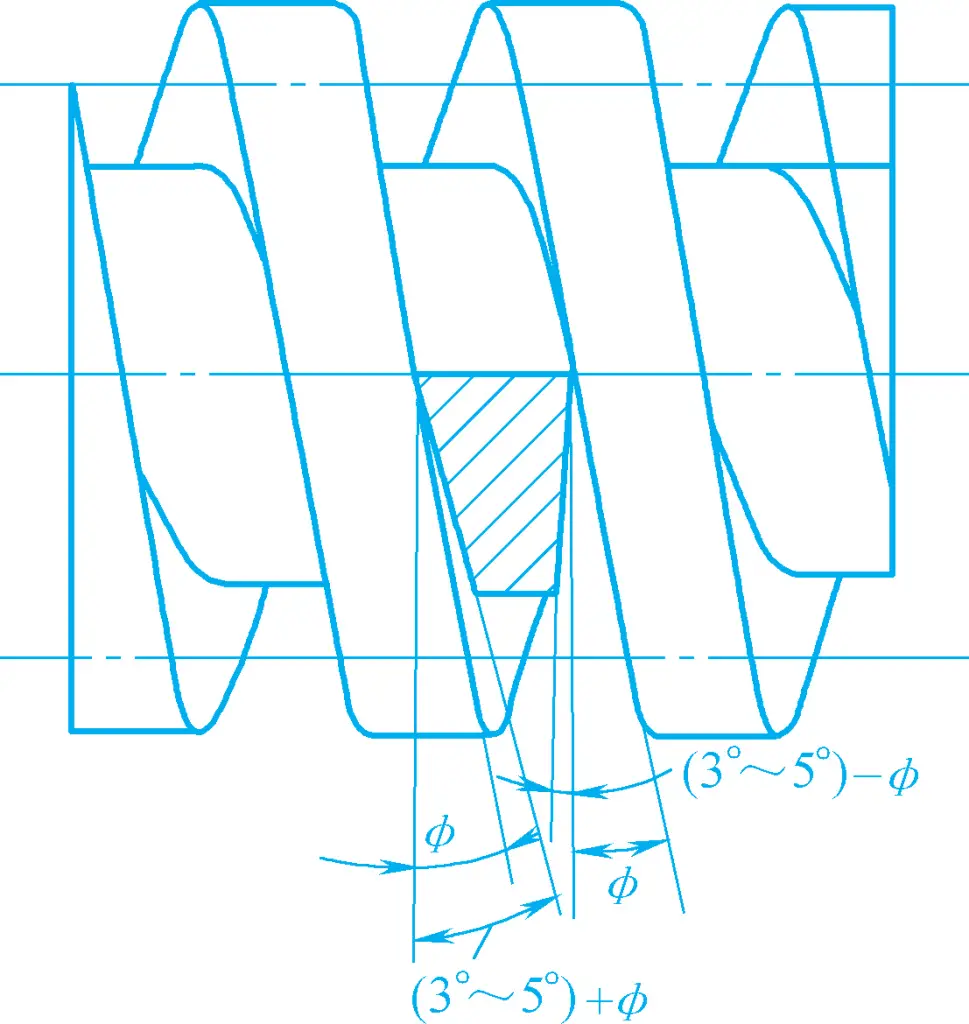

2) Slijpen van gereedschappen met rechthoekige en trapeziumvormige draad

Bij het draaien van schroefdraad verandert onder invloed van de voedingsbeweging de positie van het snijvlak en het basisvlak, waardoor de voorhoek en achterhoek van het gereedschap tijdens het werk verschillen van de voorhoek en achterhoek van het geslepen gereedschap. De mate van verandering hangt af van de grootte van de schroefdraadvoorloophoek. Rechthoekige schroefdraad, trapeziumdraad en schroefdraad met meerdere aanzetten hebben vaak een grote aanloophoek en een grotere spiraalhoek, daarom moet hiermee rekening worden gehouden bij het slijpen.

De verandering van de achterwaartse hoek aan beide zijden van het draaigereedschap. De werkachteruitloophoek aan beide zijden van het draaigereedschap is meestal 3°~5°, zie figuur 22. Bij het draaien van rechtse schroefdraad zal door de helling van het snijvlak de werkachteruitloophoek aan de linkerkant afnemen met de schroefdraadvoorloophoek φ, waardoor het draaigereedschap niet normaal kan werken.

Daarom is de achtergrondhoek α oL aan de linkerkant moet gelijk zijn aan de werkachterhoek plus de schroefdraadvoorloophoek φ. Om de sterkte van het draaigereedschap te waarborgen, moet de geslepen achterhoek α oR aan de rechterkant moet gelijk zijn aan de terugwerkhoek min de schroefdraadvoorloophoek φ. Bij het draaien van linkse schroefdraad is de situatie omgekeerd.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

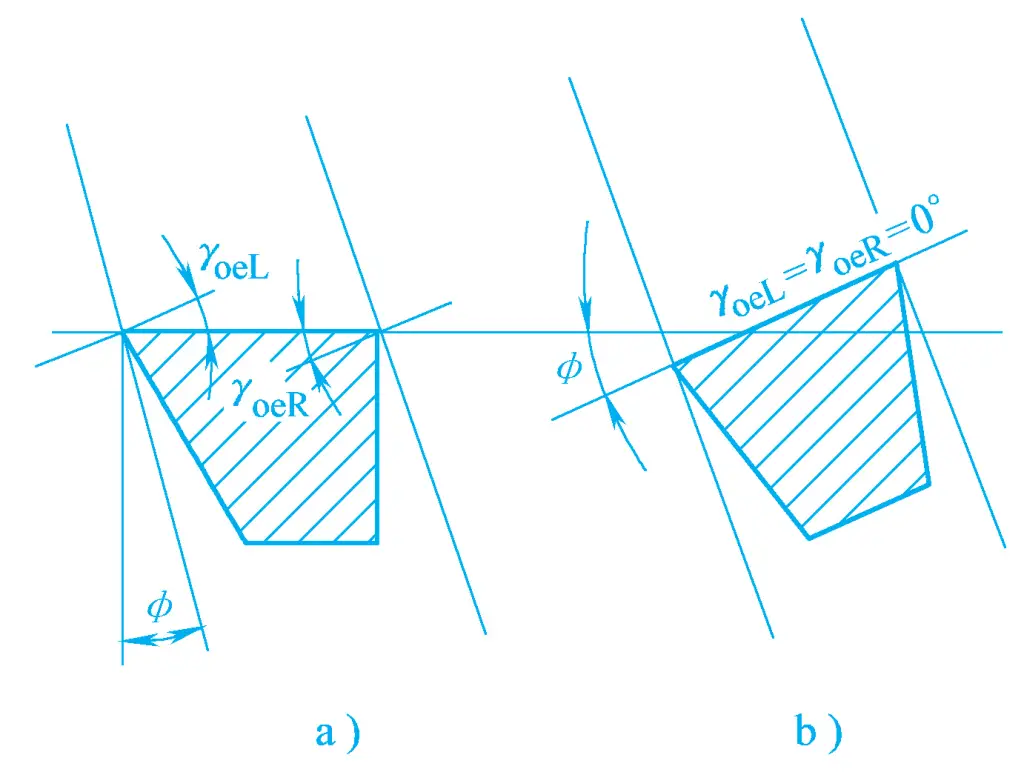

De verandering van de voorhoek aan beide zijden van het draaigereedschap. Door de verandering van de positie van het basisvlak wordt de werkvoorhoek aan beide zijden van het draaigereedschap ongelijk aan de geslepen voorhoek (zie figuur 23). Als bij het draaien van rechtse schroefdraad de geslepen voorhoek aan beide zijden van het gereedschap 0° is, dan is de werkvoorhoek γ oeR aan de rechterkant wordt negatief, waardoor snijden moeilijk wordt.

a) Horizontale installatie van het gereedschap

b) Normale installatie van het gereedschap

Om de snijtoestand te verbeteren, wordt de voorkant van het gereedschap loodrecht op de helixlijn geklemd, d.w.z. een normale installatie, dan zijn de werkhoeken aan beide kanten van het gereedschap gelijk, γ oeL =γ oeR =0°; het gereedschap kan ook horizontaal geïnstalleerd worden en aan beide kanten van het voorvlak zijn grote spaangroeven geslepen om de voorhoek te vergroten, waardoor de bewerking soepel verloopt.

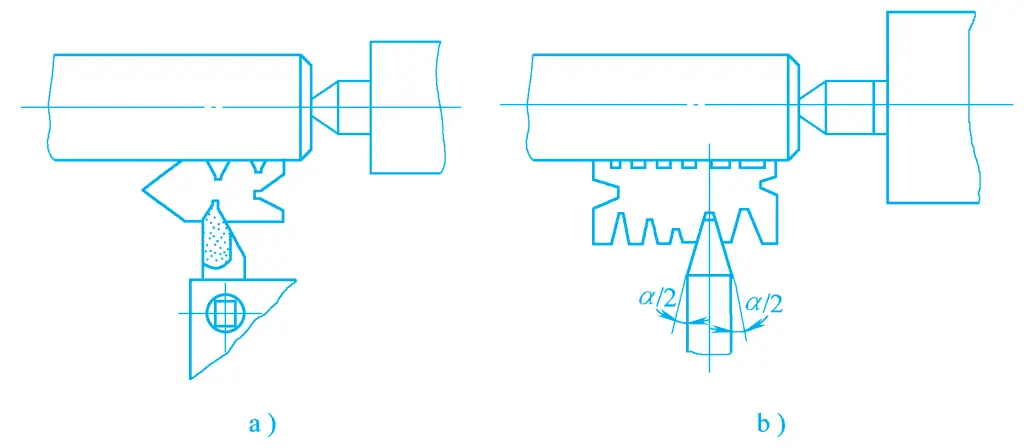

(2) Installatie van het gereedschap

Bij het installeren van het draadsnijgereedschap moet de punt van het gereedschap zich op dezelfde hoogte bevinden als de schroefdraadas van het werkstuk en moet de bissectrice van de hoek van de punt van het gereedschap loodrecht op de as van het werkstuk staan om de juistheid van het schroefdraadprofiel te garanderen. Draaigereedschap maakt vaak gebruik van sjablonen om de juiste positie van het gereedschap te vinden voor installatie, zoals getoond in Figuur 24.

a) Driehoekige draden draaien

b) Trapeziumdraden draaien

(3) Methoden om het gereedschap te voeden voor draadsnijden

1) Directe toevoermethode

Tijdens het draaien wordt het gereedschap na elke slag zijdelings toegevoerd. Door meerdere pendelingen en zijdelingse voeding wordt de schroefdraad goed gedraaid. Deze methode snijdt beide zijden tegelijk tijdens het draaien, wat gevoelig is voor vastlopen van het gereedschap. Daarom wordt deze methode vaak gebruikt voor het snijden van driehoekige draden met een kleine steek.

2) Links en rechts snijden

Tijdens het draaien wordt naast zijdelingse aanvoer ook de kleine slede gebruikt om het gereedschap iets naar links of rechts aan te voeren. Door dit meerdere keren te herhalen wordt de draad goed gedraaid. Met deze methode snijdt het gereedschap met één snijkant, waardoor de krachtverdeling verbetert en een oppervlak met een kleinere ruwheidswaarde kan worden verkregen.

Voor ruw draaien kan de kleine slede gemakshalve in één richting bewegen, terwijl voor finiseerdraaien de kleine slede afwisselend naar links en rechts moet bewegen om beide kanten te polijsten. De laatste een of twee sneden van het nadraaien kunnen met de directe aanvoermethode worden uitgevoerd om de juistheid van het tandprofiel te garanderen.

(4) Oorzaken van kruisdraad en methoden om het te voorkomen

Over het algemeen zijn voor het bewerken van schroefdraad meerdere gangen nodig. Als de punt van het gereedschap niet uitgelijnd is met de draadgroef die in de vorige gang is gesneden, maar naar links of rechts verschoven is, ontstaat er kruisdraad. Dit fenomeen wordt kruisdraad genoemd.

De belangrijkste oorzaak van kruisdraad is wanneer de draadspil één keer draait, maar het werkstuk niet volledig ronddraait. Tijdens het draadsnijden draaien zowel het werkstuk als de draadspil rond. Nadat de halve moer is opgeheven, moet worden gewacht tot de draadspil een volledige slag heeft gedraaid voordat deze weer wordt ingedrukt. Als de draadspil eenmaal gedraaid is en het werkstuk een volledige omwenteling heeft gemaakt, kan het gereedschap in de eerder gesneden spiraalgroef komen zonder dat er kruisdraads schroefdraad ontstaat. Als het werkstuk geen volledige slag heeft gedraaid nadat de draadspil één keer is gedraaid, ontstaat er kruisdraad.

Volgens bovenstaand principe treedt er geen kruisdraad op als P 丝 /P 工 gelijk is aan een geheel getal, en zal optreden als het geen geheel getal is. Op de CA6140 draaibank resulteert het inrijgen van imperiaal- en moduleschroefdraad ook in kruisdraad. Bij schroefdraad zonder kruisdraad kan de halve moer worden geopend om het gereedschap terug te trekken.

Om kruisdraad te voorkomen, mag de halve moer niet willekeurig geopend of gesloten worden tijdens het bewerkingsproces, maar moet de methode van voor- en achteruitdraaien gebruikt worden, dat wil zeggen, houd de halve moer gesloten aan het einde van de eerste gang, trek het gereedschap radiaal terug, draai dan de hoofdspil achteruit, trek het gereedschap in de lengterichting terug en ga dan verder met de volgende snede.

Omdat de overbrenging tussen de hoofdspil, de draadspil en de gereedschapspil nooit verbroken wordt tijdens het heen en weer bewegen, kan er geen kruisdraad ontstaan.

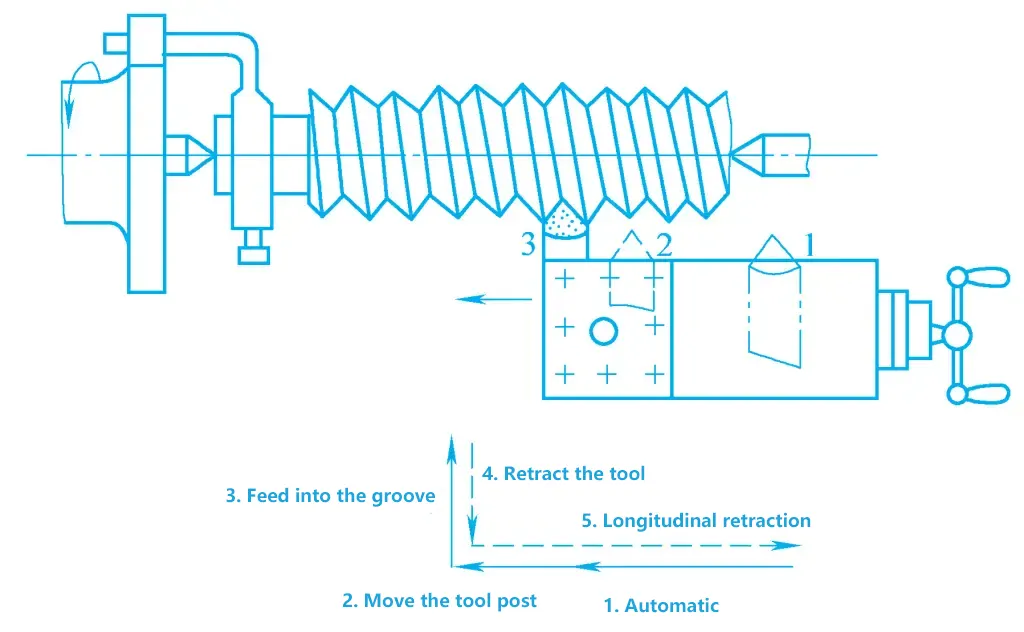

(5) Methode voor het uitlijnen van gereedschap

Tijdens het draaien moet het gereedschap na het verwisselen of slijpen opnieuw worden uitgelijnd (zie afbeelding 25), eerst de halve moer sluiten, het gereedschap in positie 1 plaatsen, de machine starten en de gereedschapshouder een stukje naar voren verplaatsen om het gereedschap in positie 2 te plaatsen, om de ruimte tussen de draadspil en de moer weg te werken, vervolgens de kleine slede en de middelste slede draaien om het gereedschap in de oorspronkelijke schroefdraadgroef te laten vallen, het gereedschap in positie 3 plaatsen, het gereedschap zijdelings terugtrekken en het gereedschap vervolgens enkele millimeters buiten de rechter kopse kant van het werkstuk plaatsen om verder te draaien.

(6) Met hoge snelheid snijden van gewone draden

Gewone schroefdraad wordt bewerkt met gereedschappen van hogesnelheidsstaal, die slechts relatief lage snijsnelheden kunnen gebruiken, en het aantal heen-en-weerbewegingen is hoog. Om bijvoorbeeld een schroefdraad met een steek van 2 mm te draaien, zijn over het algemeen minstens 12 heen-en-weerbewegingen nodig. Met hardmetalen draaigereedschappen zijn echter zeer hoge snijsnelheden mogelijk met minder heen en weer gaande bewerkingen, waardoor de productiviteit en bewerkingskwaliteit sterk verbeteren. De specifieke methoden zijn als volgt:

Gebruik hardmetalen draaigereedschappen met snijsnelheden van 50-100 m/min, voer het gereedschap direct aan en het is ideaal als de spanen verticaal naar de as of in een bolvorm worden uitgestoten. Gebruik bij het snijden niet de methode van links en rechts voeden, omdat dit het schroefdraadoppervlak aan de andere kant zal aantrekken.

Bij het met hoge snelheid snijden van buitenschroefdraad zal de compressie van het draaigereedschap ervoor zorgen dat de radiale afmeting van de schroefdraad uitzet. Daarom moet de buitendiameter voor het draaien van de schroefdraad kleiner zijn dan de hoofddiameter van de schroefdraad. Voor koolstofstaal met een gemiddelde waarde, waarbij metrische schroefdraad met een spoed van 1,5 - 3,5 mm wordt gedraaid, kan de buitendiameter 0,2 - 0,4 mm kleiner zijn.

Bij het met hoge snelheid snijden van binnenschroefdraad moet de gatdiameter voor het draaien van de binnenschroefdraad iets groter zijn dan de kleine diameter van de binnenschroefdraad en kan bij benadering worden berekend met de volgende formule:

Voor kneedbare metalen D gat ≈D-P

Voor brosse metalen Dgat ≈D-1.05P

Waar

- D - Hoofddiameter van de schroefdraad (mm);

- P -steek van de schroefdraad (mm).

Om de bewerking van gekwalificeerde onderdelen te garanderen, is de tandhoogteformule h 1 =0,5413P gebruikt worden om de tandhoogte te berekenen en de hoeveelheid terugzagen voor elke keer toe te wijzen. Begin met een grotere waarde tijdens het ruwdraaien, over het algemeen rond 0,2 - 0,3 mm, en neem 0,1 - 0,15 mm tijdens het einddraaien.

Om een schroefdraad met een steek van 1,5mm te bewerken, zijn slechts 3~5 heen-en-weergaande werkslagen nodig om de bewerking te voltooien. Voor grotere steken worden meer snijbewegingen gemaakt en de hoeveelheid terugsnijding voor de laatste afwerking kan niet minder zijn dan 0,1 mm, waarna het werkstuk kan worden geïnspecteerd met meetgereedschap.