1. Inleiding

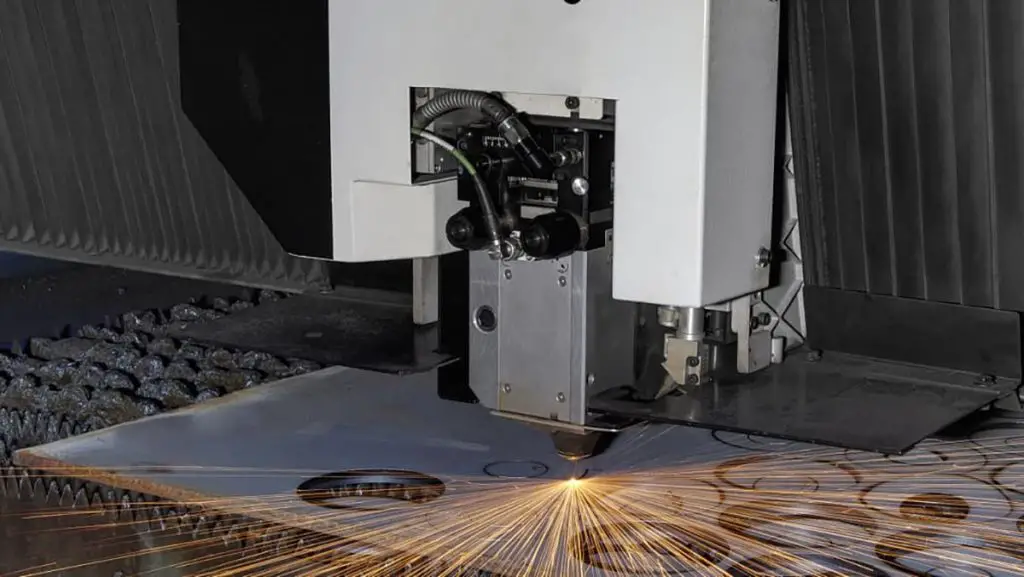

Om te voldoen aan de grote vraag naar onregelmatig plaatmetaal in massaproductieprocessen van hedendaagse industriële machinebedrijven, worden lasersnijmachines veel gebruikt vanwege hun voordelen zoals hoge snijsnelheden en gladde snijoppervlakken bij het snijden van onregelmatig plaatmetaal onder 30 mm.

Er zijn veel factoren die de kwaliteit van het lasersnijden beïnvloeden, zoals het type en de zuiverheid van het snijgas, snijparameters, de rationaliteit van het lay-outproces, de uitgebreide technische bekwaamheid van de operator en de mate van kennis van de apparatuur.

Dit artikel richt zich op de technische problemen die speciale aandacht nodig hebben, waaronder de snijprogramma-instellingen, lay-out, snijsnelheid, laservermogen en hulpgas.

2. Kenmerken van CNC lasersnijden

Lasersnijden Verwijst naar het gebruik van een focusspiegel om de laserstraal te richten op het oppervlak van het materiaal, het smelten of verdampen in zijn geheel en het wegblazen van het gesmolten materiaal met samengeperst gas dat coaxiaal staat met de laserstraal.

De laserstraal en het materiaal bewegen ten opzichte van elkaar langs een bepaald traject om het materiaal in een vooraf bepaalde vorm te snijden.

Met de ontwikkeling van de moderne industrie wordt de vraag naar snijtechnologie in de productverwerking steeds groter.

Vergeleken met traditionele snijmethoden, lasersnijden heeft de voordelen van een hogere snijsnelheidhogere nauwkeurigheid, kleinere kerf en breder snijbereik. Daarom wordt het veel gebruikt in de moderne machineverwerking.

3. Factoren die de kwaliteit van CNC lasersnijmachines beïnvloeden

1. De toestand van de grondstof tijdens de werking van de CNC lasersnijmachine is een belangrijke factor die de kwaliteit van het lasersnijden beïnvloedt.

De toestand van het materiaal beïnvloedt de absorptie van de laserstraal, vooral de ruwheid en oxidelaag van het materiaal, die de absorptiesnelheid van de laserstraal sterk kunnen beïnvloeden.

Bovendien, als het materiaaloppervlak gecorrodeerd is of een dikke laag olie heeft, kan dit niet alleen de snijsnelheid beïnvloeden, maar ook leiden tot onvolledig snijden of ruwe/gekartelde snijvlakken met overmatige bramen.

Daarom is het noodzakelijk om er bij het lasersnijden van grondstoffen voor te zorgen dat het materiaaloppervlak vrij is van roest en olie en om het principe te volgen van het snijden van grotere naar kleinere afmetingen in overeenstemming met het redelijke gebruik van het materiaal.

2. De temperatuur van de verwerkingsomgeving heeft ook invloed op de snijkwaliteit van de lasersnijmachine, vooral in het hete zomerseizoen.

Voor apparatuur die niet is afgedicht, zoals het gehele bedlichaam van de lasersnijmachine, kunnen waterkoeleenheden alleen normaal werken bij temperaturen van 18-21 ℃.

Met de temperatuur van de werkplaats zo hoog als 32-33 ℃ in de zomer, is de temperatuur van de waterkoeleenheid moeilijk te dalen, waardoor de lasersnijmachine een lage energie en onvoldoende laserstraal kan hebben.

3. In het opmaakproces moet de afstand tussen platen met een dikte van minder dan 20 mm 10 mm zijn, maar in het geval van smalle en lange platen (langer dan 3 meter) moet de afstand tussen de lange zijden worden aangepast aan de werkelijke situatie.

4. De functie van het snijden van twee delen met een gedeelde rand kan het gebruik van materialen verbeteren en snijspleten tot op zekere hoogte verkleinen.

Daarom moet bij het bewerken van plaatwerk zoveel mogelijk worden gekozen voor snijden met gedeelde randen.

5. In het opmaakproces moet plaatmateriaal van geschikte afmetingen worden gekozen op basis van de grootte en vorm van de te leggen onderdelen en moet ook rekening worden gehouden met materiaalbesparing.

6. Let ook op de afstand tussen de tandheugels op de lasersnijmachine.

Onderdelen die kleiner zijn dan de afstand tussen de tandheugels moeten tijdens het opmaakproces loodrecht op de richting van de tandheugels worden geplaatst om te voorkomen dat ze na het snijden onder de werktafel vallen, wat niet handig is voor het verzamelen van materiaal.

Voor onderdelen met afmetingen kleiner dan de afstand tussen de tandheugels kunnen microverbindingen worden gebruikt voor verwerking.

7. De problemen met bramen en slakken worden veroorzaakt door factoren zoals een te hoge of te lage snijsnelheid en het verbranden en verouderen van het snijmondstuk van het laserapparaat. Deze factoren kunnen ervoor zorgen dat zich bramen en slak vormen rond de rand van de onderdelen tijdens het lasersnijproces.

8. De belangrijkste redenen voor fouten bij het lasersnijden van onderdelen zijn als volgt:

- (1) Thermische vervorming van de grondstof;

- (2) Fouten in de rechtheid en evenwijdigheid van de geleiderails van de apparatuur;

- (3) Fouten in het parallellisme tussen het steunvlak van de grondstof en de geleiderails van de apparatuur;

- (4) Fouten in de loodlijn tussen het snijmondstuk en het oppervlak van de grondstof;

- (5) Menselijke factoren. De diagonale afwijking van de onderdelen is een veelvoorkomend defect bij het lasersnijden, dat voornamelijk veroorzaakt wordt door het aandrijf- en verplaatsingsmechanisme van de apparatuur zelf. Naarmate de apparatuur langer draait, slijten de transmissieonderdelen en komen de zijwieltjes los te zitten of verkeerd uitgelijnd te staan, wat resulteert in onredelijke spleten tijdens het installatieproces.

9. In het laserlay-outproces is de standaard snijrichting rechtsom.

Daarom moet de lay-out worden opgesteld volgens het principe dat de onderdelen niet vervormen en moet de positie van het perforatiepunt redelijk worden gekozen.

Tegelijkertijd moet het de snijspleten minimaliseren en de efficiëntie van het laserapparaat maximaliseren. Het is noodzakelijk om de vastgestelde vereisten voor lay-out strikt op te volgen en aandacht te besteden aan de locatie van de perforatiepunten en de snijvolgorde van de onderdelen om vervorming te voorkomen.

10. Het snij-invoerpunt moet zoveel mogelijk op de hoek en het lasoppervlak van het onderdeel worden geplaatst om de uiterlijke kwaliteit van het onderdeel te garanderen.

11. Door bepaalde tekortkomingen in bestaande software op het gebied van perforatie, is het nodig om de perforatiepunten te controleren nadat de lay-out is voltooid om te voorkomen dat er onregelmatige perforaties in het onderdeel ontstaan of dat niet aan de vereiste bewerking van de tekening wordt voldaan.

12. Bij het sorteren van onderdelen moet het principe van groot naar klein, van buiten naar binnen en van voor naar achter worden gevolgd om de snijspleet te minimaliseren en de efficiëntie van het werk te verbeteren.

13. Het buigen van onderdelen en het samenvoegen van lassen moet organisch worden gecombineerd met het snijproces. Wanneer de aangrenzende zijden van de onderdelen worden gebogen, moet de buiglijn worden achtergelaten. Wanneer de lasnaden worden samengevoegd met behulp van pennen, moeten positioneergaten en pennen worden gereserveerd op de gesneden delen.

Hoewel lasersnijden veel voordelen heeft, moet er tijdens het gebruik ook rekening worden gehouden met enkele van de hierboven genoemde zaken om de productie-efficiëntie te verbeteren, de staalbenuttingsgraad te verhogen en de arbeidsintensiteit te verlagen.

De lasersnijmachine heeft echter ook een aantal nadelen, zoals een sterke lichtboog, veel lawaai en de productie van schadelijke gassen en rook, die de werkomgeving tot op zekere hoogte kunnen vervuilen.

Daarnaast hebben de omgevingstemperatuur, de stroomsnelheid van het snijgas en de snijsnelheid allemaal invloed op de kwaliteit van de onderdelen.

Als deze factoren niet goed worden beheerst, is de snijkwaliteit mogelijk niet ideaal in vergelijking met vlamsnijden, dat eenvoudiger is en lagere kosten heeft.

Over het algemeen is bij het snijden van dunne platen de oppervlaktekwaliteit van het onderdeel beter dan bij vlamsnijden en zijn er minder bramen en slakken. Met de vooruitgang van de technologie worden de bovengenoemde tekortkomingen echter geleidelijk opgelost door technische technici.

14. Snijsnelheid: Als het laservermogen en de druk van het hulpgas constant zijn, heeft de snijsnelheid een niet-lineair omgekeerd evenredig verband met de snijbreedte. Als de snijsnelheid toeneemt, neemt de snijbreedte af. Omgekeerd geldt dat als de snijsnelheid afneemt, de snijbreedte afneemt. Omgekeerd zal de snijbreedte toenemen als de snijsnelheid afneemt. De snijsnelheid heeft een parabolische relatie met de ruwheid van het snijoppervlak.

Als de snijsnelheid afneemt, neemt de oppervlakteruwheid van de doorsnede toe. Als de snijsnelheid toeneemt, verbetert de oppervlakteruwheid. Wanneer de optimale snijsnelheid is bereikt, is de ruwheid van het oppervlak van de doorsnede minimaal. Als de snijsnelheid tot een bepaalde waarde toeneemt, wordt het onmogelijk om door de plaat te snijden.

15. De grootte van het laservermogen heeft een grote invloed op de snijdikte, snijsnelheid, snijbreedte en snijkwaliteit. In het algemeen geldt: hoe groter het laservermogen, hoe dikker de plaat die gesneden kan worden en hoe beter de snijsnelheid. Bij een bepaalde plaat dikte en snijsnelheidEr is een optimaal bereik van het laservermogen. Binnen dit bereik is de ruwheid van het snijoppervlak het kleinst. Afwijking van dit bereik verhoogt de ruwheid. Verder verhogen of verlagen van het vermogen zal oververbranding of slakdefecten veroorzaken.

16. Het effect van snijhulpgas op de snijkwaliteit: Het snijhulpgas omvat zuurstof, stikstof en perslucht.

Zuurstof wordt voornamelijk gebruikt voor het snijden van koolstofarme staalplaten. Hoe zuiverder de zuurstof, hoe zuiverder het snijoppervlak. Als er water en onzuiverheden in de zuurstof aanwezig zijn, zal dit de ruwheid van het snijoppervlak ernstig beïnvloeden.

Voor een betere snijkwaliteit bij het snijden van dikke platen wordt zuurstof met een zuiverheid boven 99,999% aanbevolen en neemt de zuurstofdruk die wordt gebruikt voor het snijden van koolstofstalen platen toe met de dikte van de plaat.

Stikstof wordt voornamelijk gebruikt voor snijden van roestvrij staal en materialen van aluminiumlegeringen. Hoe hoger de druk van de gebruikte stikstof, hoe dikker de plaat die kan worden gesneden. Stikstof met een lagere zuiverheid zorgt ervoor dat het snijoppervlak geel wordt en de helderheid afneemt.

Perslucht wordt voornamelijk gebruikt voor het snijden van dunne platen onder de 3 mm. Het is moeilijk om een goede snijkwaliteit te bereiken voor platen met een gemiddelde dikte.

3. Conclusie

Concluderend, de bovenstaande situaties onderzochten enkele technische kwesties met betrekking tot laserprogramma-instellingen, lay-out, snijsnelheid, laservermogen en snijhulpgas.

Door de beperking van de theoretische en praktische ervaring van de auteur, kunnen er enkele fouten en onvoldoende analyse van de technische problemen in verband met het gebruik van lasersnijmachines zijn.

Daarom worden lezers en collega's uitgenodigd om waardevolle suggesties te geven.