Frezen is een methode voor het snijden van werkstukken op een freesmachine met behulp van een roterend meerbladig gereedschap, wat de meest elementaire methode is voor het bewerken van vlakken en groeven. Tijdens het frezen is de rotatie van de frees de hoofdbeweging en de lineaire of roterende beweging van de frees of het werkstuk langs de coördinaatrichting is de voedingsbeweging.

De frees is een gereedschap met meerdere tanden, elk van de tanden is gelijk aan een draaibankgereedschap, en meerdere tanden nemen deel aan het snijden tijdens het frezen. Voor een enkele tand zijn de snij-eigenschappen in principe hetzelfde als bij draaien, maar het snijproces van het hele gereedschap heeft zijn unieke aspecten.

I. Overzicht van frezen

1. Kenmerken van freesbewerking

(1) Hoge productiviteit bij het malen

Tijdens het frezen, door de deelname van meerdere tanden in het snijden, is de metaalverwijderingssnelheid hoog, het snijproces van elke tand is discontinu en het gereedschapslichaam is relatief groot, daarom zijn de omstandigheden voor warmteafvoer en warmteoverdracht beter, kan de freessnelheid hoger zijn en kunnen andere snijparameters ook groter zijn, waardoor de productiviteit van het frezen zeer hoog is.

(2) Frezen is intermitterend snijden

Tijdens het frezen snijdt elke tand beurtelings in en uit het werkstuk, waardoor intermitterend snijden ontstaat, en de snijdikte van elke tand varieert, wat grote variaties in snijkracht veroorzaakt, en het werkstuk en de tand zijn onderhevig aan periodieke schokken en trillingen. Het werkstuk en de tand zijn onderhevig aan periodieke schokken en trillingen. Frezen gaat gepaard met trillingen en instabiliteit, waardoor de machine en de opspanning een hoge stijfheid en antivibratiecapaciteit moeten hebben.

De hitte, impact en trillingen van frezen kunnen de levensduur van het gereedschap verkorten en de oppervlaktekwaliteit van de bewerking beïnvloeden. Over het algemeen behoort frezen voornamelijk tot de categorie van ruwe en halfafgewerkte bewerkingen.

(3) Problemen met spaan vasthouden en spaan verwijderen

Omdat de frees een multibladig gereedschap is, zijn de spaanruimte en spaanhouderruimte van de tanden halfgesloten en is de ruimte tussen aangrenzende tanden beperkt. Daarom is het nodig dat de spanen die door elke tand worden gesneden genoeg ruimte hebben om soepel te kunnen worden verwijderd, anders wordt het gereedschap beschadigd.

(4) Hetzelfde bewerkte oppervlak kan worden gefreesd met verschillende methoden en gereedschappen.

Hetzelfde gevormde bewerkte oppervlak kan bij het frezen met verschillende frezen en freesmethoden worden bewerkt. Bij het frezen van een vlak kunnen bijvoorbeeld cilindrische frezen, frezen voor eindfrezen, frezen voor vlakfrezen enz. worden gebruikt, en er kan gebruik worden gemaakt van klimfrezen of conventionele freesmethoden. Dit kan voldoen aan de eisen van verschillende werkstukmaterialen en andere snijcondities, om de snijefficiëntie en standtijd te verbeteren.

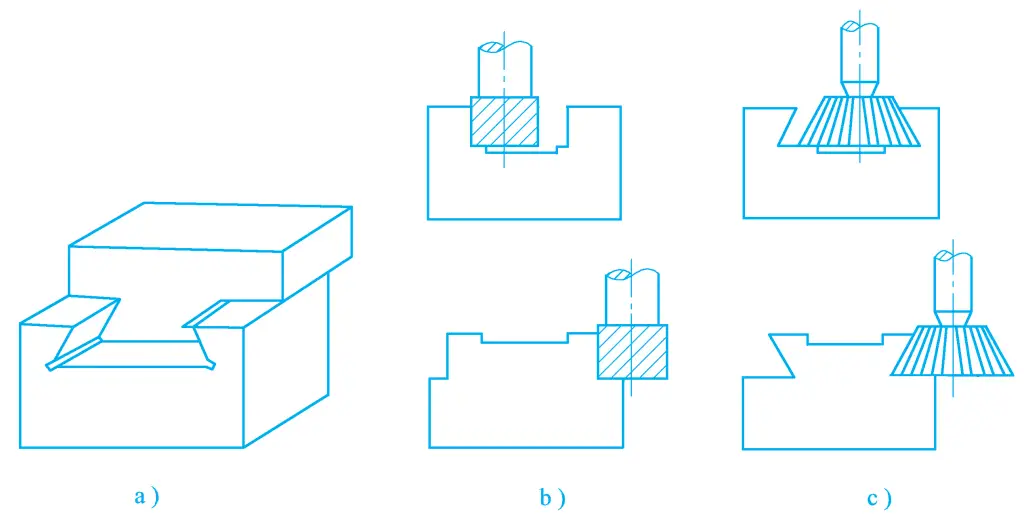

2. Bereik freesproces

Het bereik van freesbewerkingen is zeer groot, zoals getoond in Figuur 1. Met verschillende soorten frezen frezen is het mogelijk om vlakken, getrapte oppervlakken, groeven en gevormde oppervlakken enz. te bewerken. Daarnaast kunnen ook gatbewerkingsgereedschappen zoals boren, ruimers en kottergereedschappen op de freesmachine worden geïnstalleerd om gaten op het werkstuk te bewerken.

a), b), c) Freesvlakken

d), e) Groeven frezen

f) Freesstappen

g) T-gleuven frezen

h) Freessleuven

i), j) Frezen van hoeken

k), l) Fresen van spiebanen

m) Tandwieltanden frezen

n) Frezen van spiraalgroeven

o) Gebogen oppervlakken frezen

p) Driedimensionale gebogen oppervlakken frezen

Frezen kan worden gebruikt voor voorbewerking, semi-afwerking of afwerking van werkstukken. De maattolerantieklasse van frezen is over het algemeen IT7~IT13, en de oppervlakteruwheid De Ra-waarde is 12,5 - 1,6 µm. Frezen is niet alleen geschikt voor productie uit één stuk en in kleine series, maar ook voor massaproductie.

3. Freesparameters

Tijdens het frezen wordt de metaallaag tussen twee overgangsoppervlakken die achtereenvolgens gevormd worden op het werkstuk door aangrenzende tanden op de frees, de snijlaag genoemd. De freesparameters bepalen de vorm en grootte van de snijlaag, wat een grote invloed heeft op het freesproces.

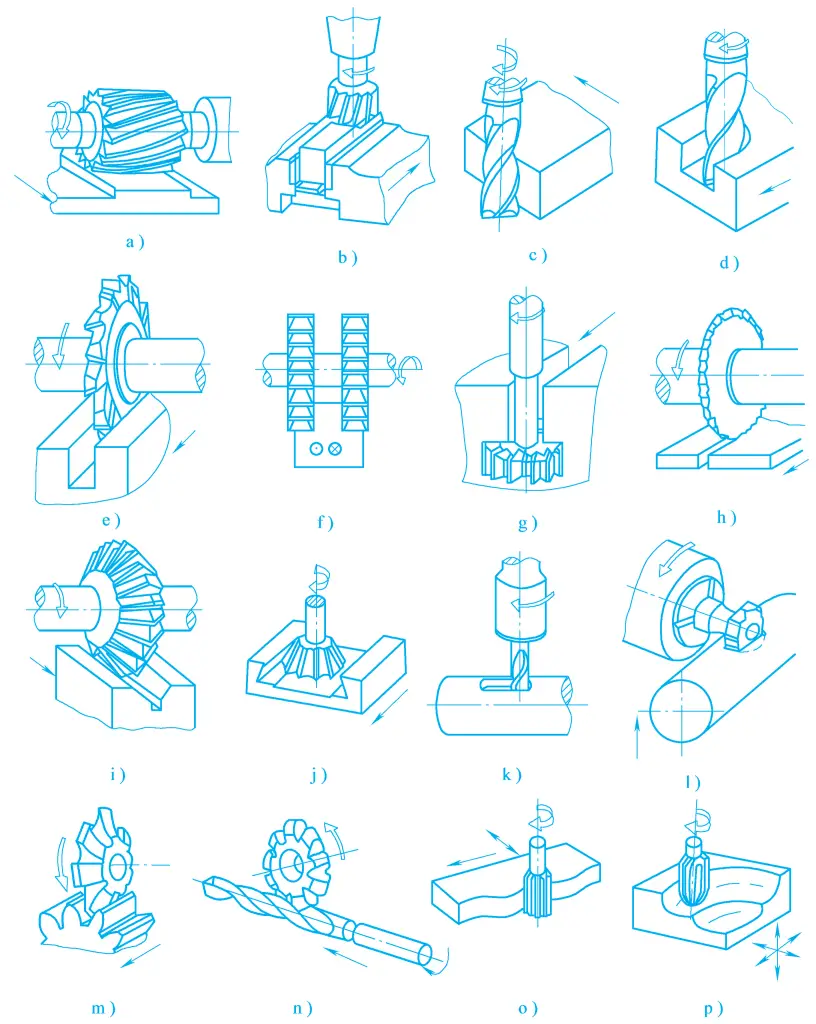

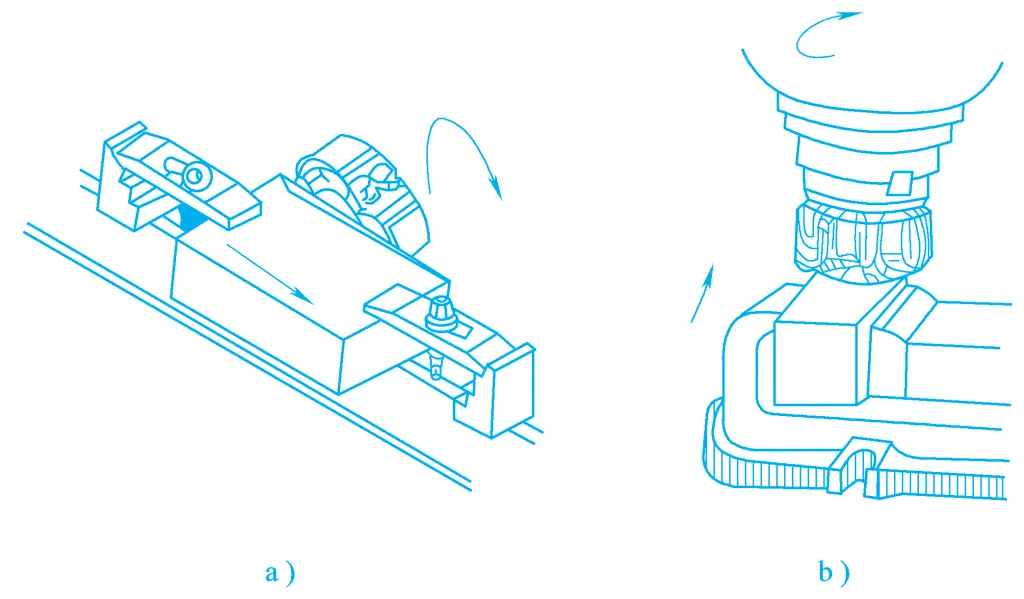

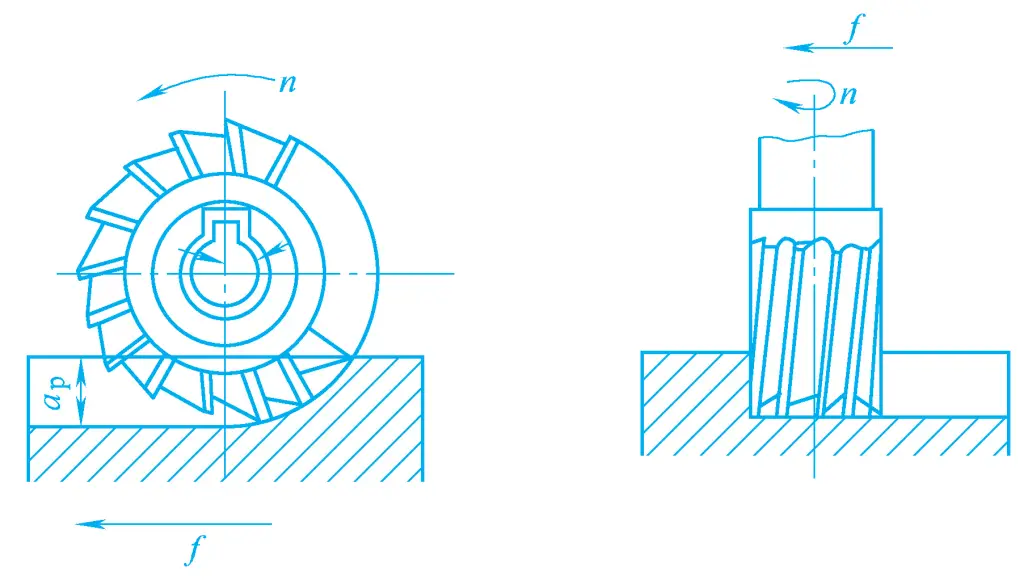

Afhankelijk van de verschillende posities van de snijkanten op de frees, kan frezen worden onderverdeeld in perifeer frezen en vlak frezen. Frezen met tanden verdeeld over het cilindrische oppervlak van de frees wordt perifeer frezen genoemd, en frezen met tanden verdeeld over het uiteinde van de frees wordt face frezen genoemd, zoals weergegeven in figuur 2. De freesparameters omvatten de volgende freeselementen.

a) Perifeer frezen

b) Vlakfrezen

(1) Freessnelheid Vc

De freessnelheid is de lineaire rotatiesnelheid van de frees, dat wil zeggen de momentane snelheid van een geselecteerd punt op de snijkant van de frees ten opzichte van het werkstuk in de hoofdbewegingsrichting, die met de volgende formule kan worden berekend:

Vc=πdn/1000

Waar

- V c - Freessnelheid (m/min of m/s);

- d- Diameter frees (mm);

- n- Rotatiesnelheid frees (omw/min of omw/s).

(2) Toevoersnelheid

Tijdens het frezen wordt de relatieve verplaatsing van het werkstuk en de frees in de aanvoerrichting de aanvoersnelheid genoemd, die op drie manieren wordt weergegeven:

1) Voeding per tand fz

De relatieve verplaatsing van de frees ten opzichte van het werkstuk in de aanvoerrichting wanneer elke tand van de frees roteert, gemeten in mm/z.

2) Aanvoer per omwenteling f

Verwijst naar de relatieve verplaatsing van de frees ten opzichte van het werkstuk in de aanvoerrichting wanneer de frees één volledige omwenteling maakt, gemeten in mm/r. De relatie tussen voeding per tand en voeding per omwenteling is als volgt:

fz=f/z

Waarbij z het aantal tanden op de frees is.

3) Aanvoersnelheid Vf

De relatieve verplaatsing van het werkstuk en de frees in de aanvoerrichting per tijdseenheid, gemeten in mm/min. De relatie hiertussen is als volgt:

Vf=fn =fzzn

Waarbij n de snelheid van de frees is (omw/min).

(3) Axiale snedediepte ap

Verwijst naar de grootte van de snijlaag, gemeten parallel aan de as van de frees. Voor eindfrezen is eenp de diepte van de snijlaag; voor perifeer frezen is ap de breedte van het te bewerken oppervlak.

(4) Radiale snedediepte ae

Verwijst naar de grootte van de snijlaag gemeten loodrecht op de as van de frees. Voor eindfrezen is a e de breedte van het te bewerken oppervlak; voor perifeer frezen is ae is de diepte van de snijlaag.

II. Freesmachines

Er zijn vele soorten en vormen freesmachines, waaronder heftafelfreesmachines, freesmachines zonder heftafel en portaalfreesmachines als basistypen. Om aan te passen aan verschillende bewerkingsobjecten en productietypen zijn er veel afgeleide soorten freesmachines ontwikkeld, zoals tuimel- en sledefreesmachines, gereedschapsfreesmachines, profielfreesmachines, enz. Daarnaast zijn er verschillende gespecialiseerde freesmachines, zoals boorfreesmachines, krukasfreesmachines, enz. Hieronder volgt een korte introductie van veel voorkomende soorten freesmachines.

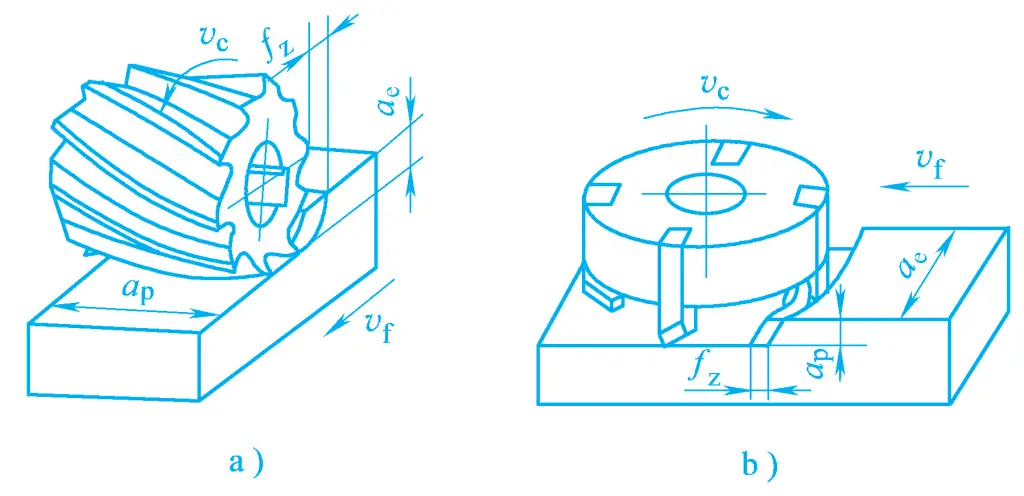

1. Heftafel freesmachine

Het kenmerk van dit type werktuigmachine is dat het een heftafel heeft die op en neer kan bewegen langs de verticale geleidingsrails van het bed, en de werktafel kan zijn positie aanpassen en de aanvoerbeweging voltooien in drie onderling loodrechte richtingen. Dit type bewerkingsmachine wordt veel gebruikt, voornamelijk voor het bewerken van middelgrote en kleine werkstukken in enkelstuks en kleine series. Gangbare heftafel freesmachines zijn onder andere de volgende types:

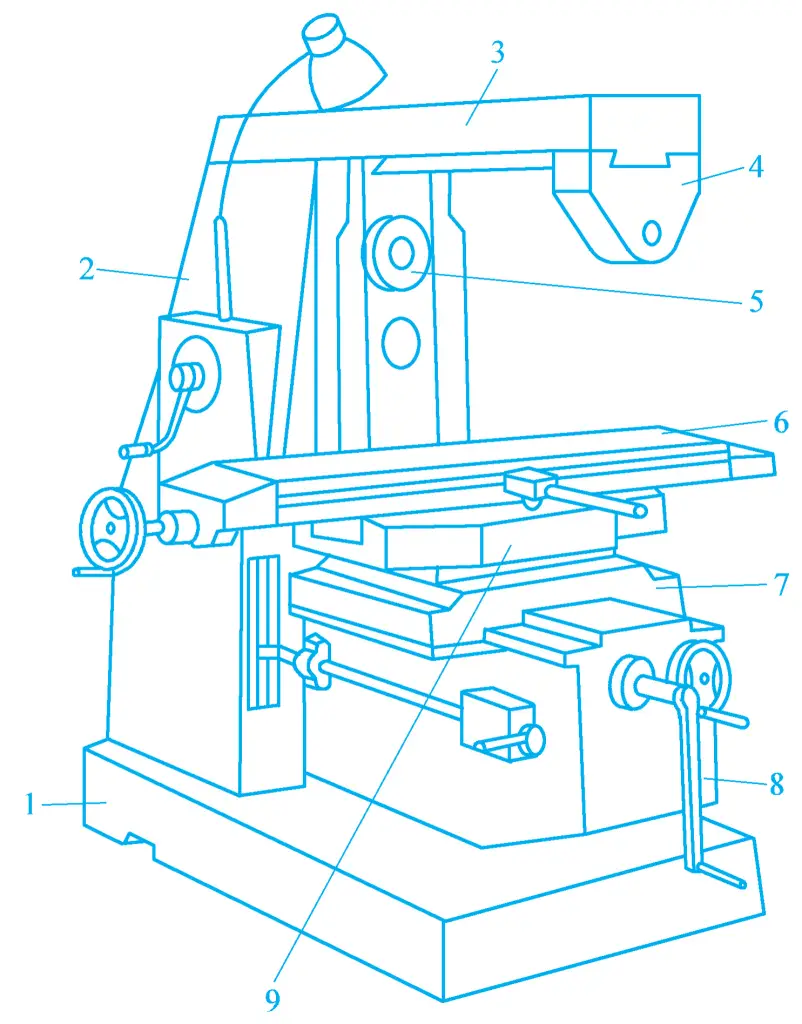

(1) Horizontale heftafel freesmachine

De spindel van de horizontale heftafelfreesmachine is horizontaal opgesteld en het uiterlijk en de onderdelen worden getoond in Figuur 3. Het bed 1 is bevestigd op de basis 8 en bevat de snelheidsverandering van de hoofdbeweging, controlemechanismen en de spindel 3. De heftafel 7 beweegt op en neer langs de verticale geleidingsrails van het bed. De heftafel 7 beweegt op en neer langs de verticale geleidingsrails van het bed, het zadel 6 beweegt zijdelings op de heftafel 7 en de werktafel 5 kan invoerbewegingen in de lengterichting op het zadel uitvoeren. De heftafel, de werktafel en het zadel kunnen allemaal snel bewegen.

1 Bed

2-ligger

3-spindel

4-gereedschaps staandersteun

5-werktafel

6-zadel

7-Heftafel

8-Basis

(2) Horizontale universele heftafel freesmachine

Het verschil tussen de horizontale universele heftafel freesmachine en de horizontale heftafel freesmachine is dat er een draaitafel op het zadel zit en dat de werktafel in de lengterichting van de geleiderails op de draaitafel beweegt. De draaitafel kan binnen een bereik van ±45° rond de verticale as draaien, waardoor het technologische bereik van de freesmachine wordt vergroot.

Het X6132 model freesmachine is een veelgebruikte horizontale universele heftafel freesmachine en het uiterlijk wordt getoond in Figuur 4. Deze freesmachine heeft een relatief complete structuur, een groot aantal snelheidsveranderingen, een goede stijfheid, een gemakkelijke bediening en een automatische instelling van de voedingsspeling in de lengterichting.

1-Basis

2-Bed body

3-Hangende balk

4-Mesbeugel

5-Hoofdspil

6-Werkbank

7-persoons zadel

8-Heftafel

9-Roterende tafel

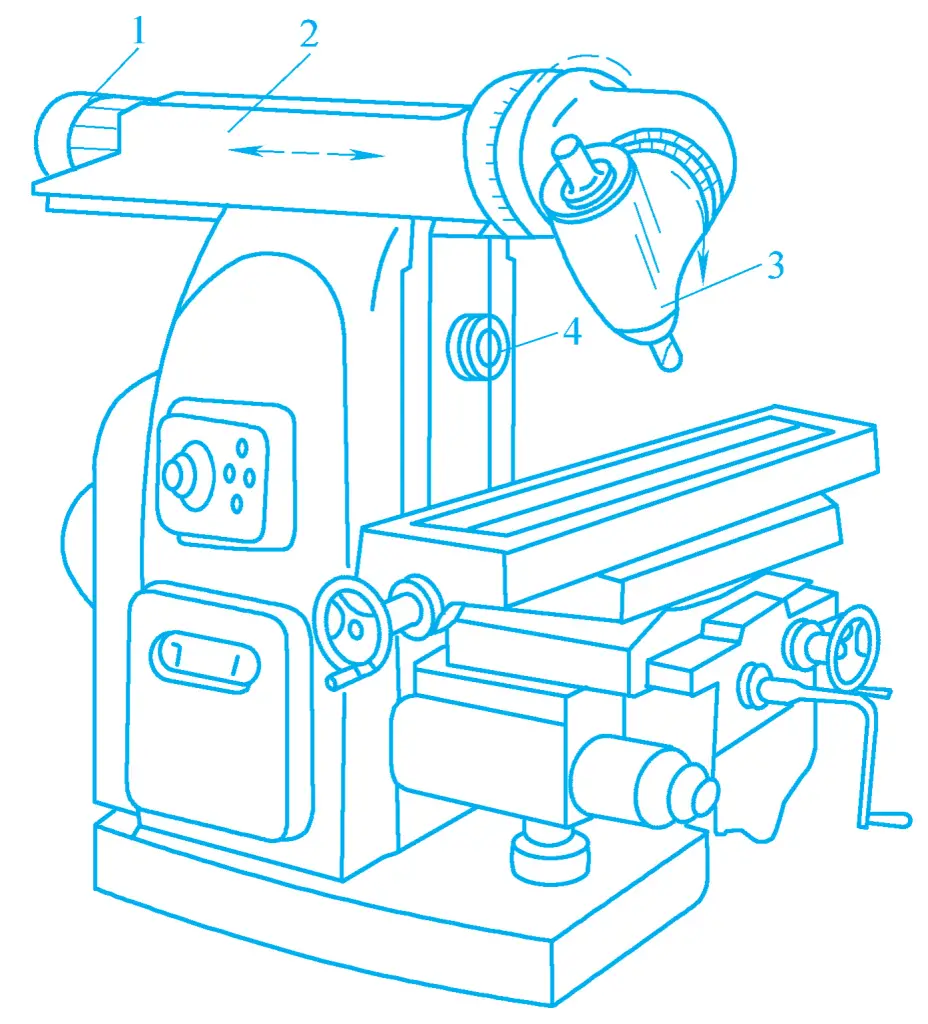

(3) Universele freesmachine met roterende kop

De universele freesmachine met roterende kop is structureel gelijkaardig aan de horizontale heftafelfreesmachine, zoals getoond in Figuur 5. Het is in wezen een horizontale freesmachine, maar aan beide uiteinden van de slede 2 zijn een elektromotor 1 en een universele verticale freeskop 3 geïnstalleerd, waarvan de freeskop in elke richting kan worden gekanteld om freesbewerkingen uit te voeren.

1-Elektromotor

2-schuif

3-Universele verticale freeskop

4-Horizontale hoofdspil

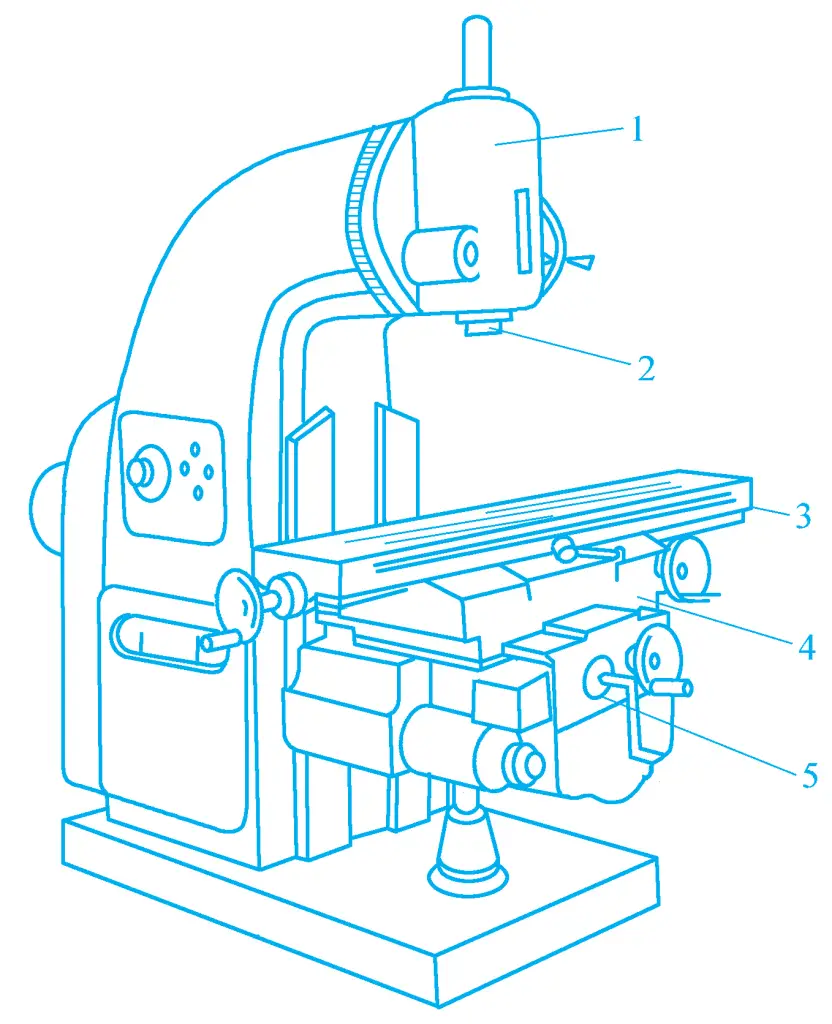

(4) Verticale heftafel freesmachine

Het grootste verschil tussen de verticale heftafel freesmachine en de horizontale heftafel freesmachine is dat de spindel verticaal is opgesteld, zoals te zien is in Figuur 6. De verticale freeskop van de verticale heftafel-freesmachine kan naar rechts of links draaien binnen een bereik van ±45° in het verticale vlak, om het bewerkingsbereik van de freesmachine uit te breiden.

1-Freeskop

2-Hoofdspil

3-Werkbank

4-zadel

5-Heftafel

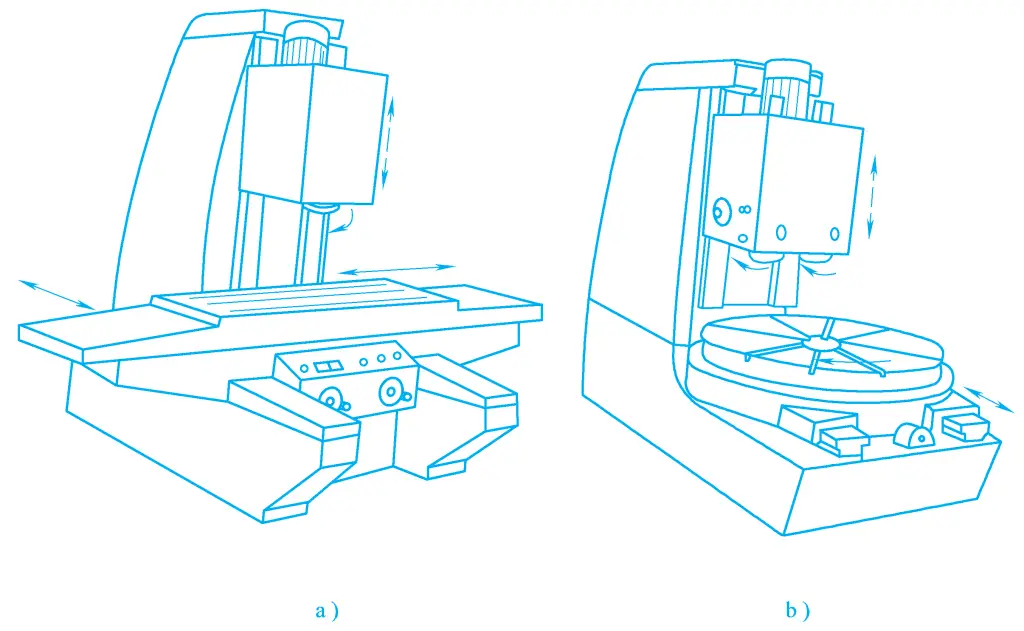

2. Freesmachine zonder heftafel

De werkbank van dit type freesmachine kan alleen in lengterichting en zijwaarts bewegen op een vaste basis (rechthoekige werkbank) of draaien rond een verticale as (ronde werkbank), waarbij de verticale verstel- en aanvoerbeweging wordt voltooid door de hoofdspilkast van de machine. De machine heeft een betere stijfheid en trillingsweerstand dan de heftafelfreesmachine en is geschikt voor bewerkingen met grotere snijhoeveelheden. Figuur 7 toont het uiterlijk van de freesmachine zonder heftafel.

a) Werkbankbeweging

b) Werkbankrotatie

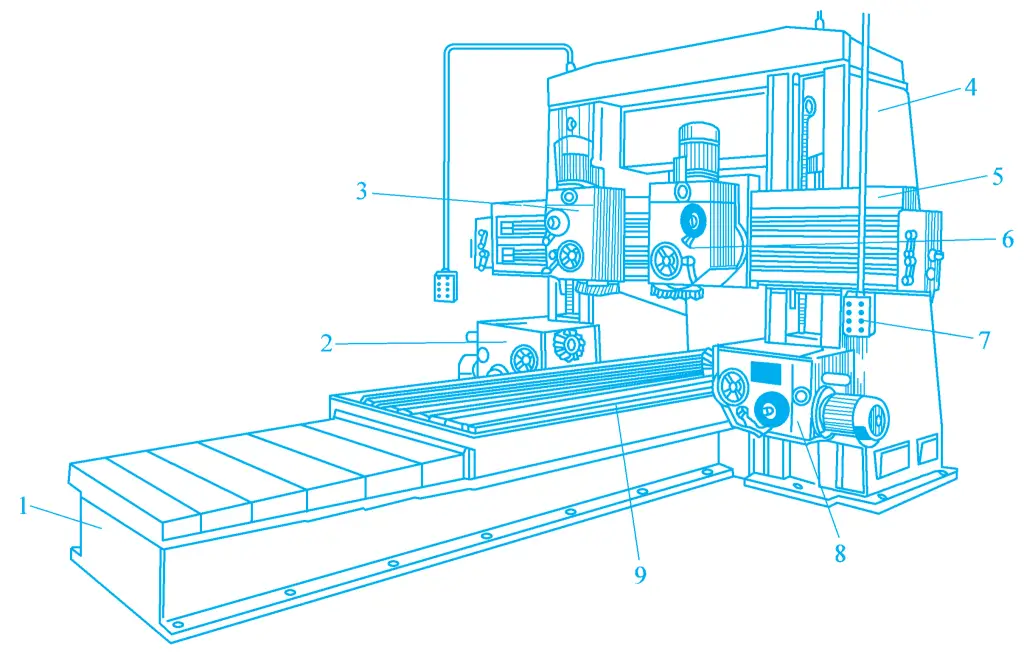

3. Portaalfreesmachine

De portaalfreesmachine is een grote, zeer efficiënte, universele freesmachine die voornamelijk wordt gebruikt voor het bewerken van verschillende grote werkstukken zoals vlakken, groeven, enz. De machine kan ruw frezen, halfafgewerkt frezen en ook afwerken. Figuur 8 toont het uiterlijk van de portaalfreesmachine.

1 Bed

2, 8-Horizontale freeskop

3, 6-Verticale freeskop

4-kolom

5-Kruisstraal

De werktuigmachine heeft een frameconstructie, de balk 5 kan op en neer bewegen op de kolom 4 om de hoogte van het werkstuk aan te passen. Twee verticale freesspindelbakken (verticale freeskoppen) 3 en 6 zijn op de balk gemonteerd. Twee horizontale freeskoppen 2 en 8 zijn respectievelijk op de twee kolommen gemonteerd. Elke freeskop is een onafhankelijk onderdeel en bevat het hoofdmechanisme voor het wijzigen van de snelheid, de spindel en het bedieningsmechanisme.

De hoofdmotor van het flenstype is bevestigd aan het uiteinde van de freesspindelkast. De werktafel kan horizontaal in de lengterichting bewegen op het bed 1. De verticale freeskop kan horizontaal over de balk bewegen en de horizontale freeskop kan op en neer bewegen op de kolom.

Al deze bewegingen kunnen aanvoerbewegingen zijn, maar ook snelle positioneerbewegingen om de relatieve positie tussen de freeskop en het werkstuk aan te passen. De spindel is gemonteerd in de spindelhuls en kan handmatig uit- of ingetrokken worden om de mate van terugsnijden aan te passen. 7 is een pendelknopstation.

Portaalfreesmachines kunnen meerdere freeskoppen gebruiken om meerdere oppervlakken van een werkstuk te bewerken of om meerdere werkstukken tegelijk te bewerken. De productiviteit is dus erg hoog en ze worden veel gebruikt bij serie- en massaproductie.

III. Gebruikelijke accessoires voor freesmachines

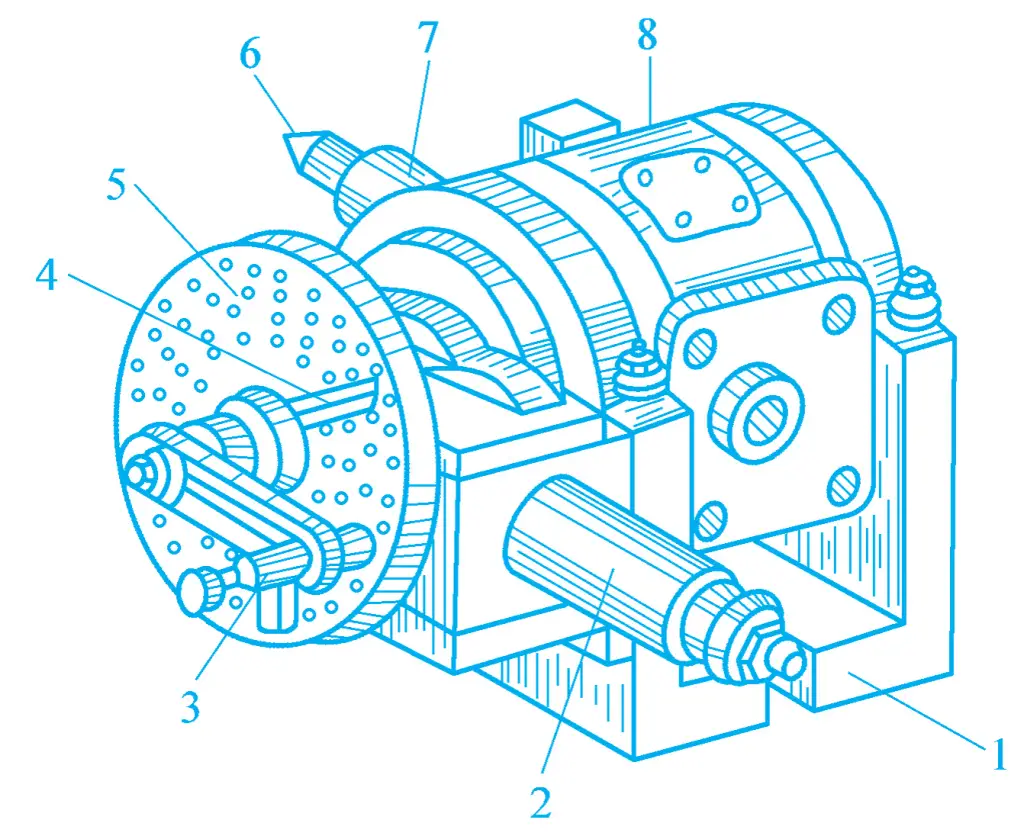

1. Universele verdeelkop

De universele verdeelkop is een belangrijk accessoire van de freesmachine (zie figuur 9), die gebruikt wordt om het bewerkingsbereik van de freesmachine uit te breiden. Bij het bewerken van bepaalde werkstukken (zoals tandwielen, splineassen, werkstukken met spiraalgroeven, enz.) op de freesmachine wordt de universele verdeelkop gebruikt, waarvan de basis op de werktafel van de freesmachine wordt bevestigd. Er is een roterend lichaam op de basis en de zijkant van het roterende lichaam heeft een verdeelplaat met verschillende cirkels van gelijk verdeelde kleine gaten aan beide kanten van de verdeelplaat.

1-Basis

2-zijdige as

3-Handvat

4-Schaalverdeling

5-Scheidingsplaat

6-middenpunt

7-spindel

8-Roterende behuizing

Door de hendel te draaien, drijft het interne transmissiemechanisme van de universele verdeelkop de spindel aan om te draaien. De spindel kan draaien onder elke hoek tussen -6° en 90° met het roterende lichaam, zodat het werkstuk onder de gewenste hoek ten opzichte van het werktafeloppervlak kan worden gekanteld. De voorkant van de spindel heeft een standaard conusgat waarin de centerpunt kan worden geplaatst en de buitenkant heeft schroefdraad voor het monteren van klauwplaten en spantanghouders om verschillende werkstukken vast te houden.

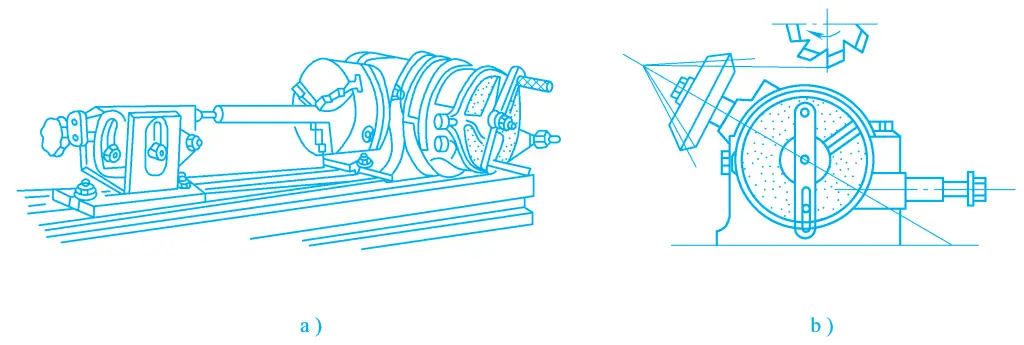

Het aantal cirkels en gaten dat het handvat op de universele verdeelplaat moet draaien, kan worden berekend volgens de behoeften van de bewerking van het werkstuk, om de gelijke of ongelijke verdeling van het werkstuk te voltooien. Het werkstuk wordt ondersteund tussen het middelpunt op de spindel van de verdeelkop en het middelpunt op de losse kop die op de werktafel gemonteerd is, of het kan bewerkt worden met een klauwplaat, zoals te zien is in figuur 10.

a) Spanmethode voor lange assen

b) Spanmethode voor conische tandwielen

Door een set wisseltandwielen uit te rusten tussen de zijas van de universele verdeelkop en de voedingsschroef van de werktafel, wordt de rotatie van de spil van de universele verdeelkop aangedreven door de voedingsschroef van de werktafel met een bepaalde overbrengingsverhouding, zodat de longitudinale voedingsbeweging van de werktafel en de rotatiebeweging van de spil van de universele verdeelkop gecombineerd worden tot een spiraalvormige beweging voor het bewerken van spiraalgroeven.

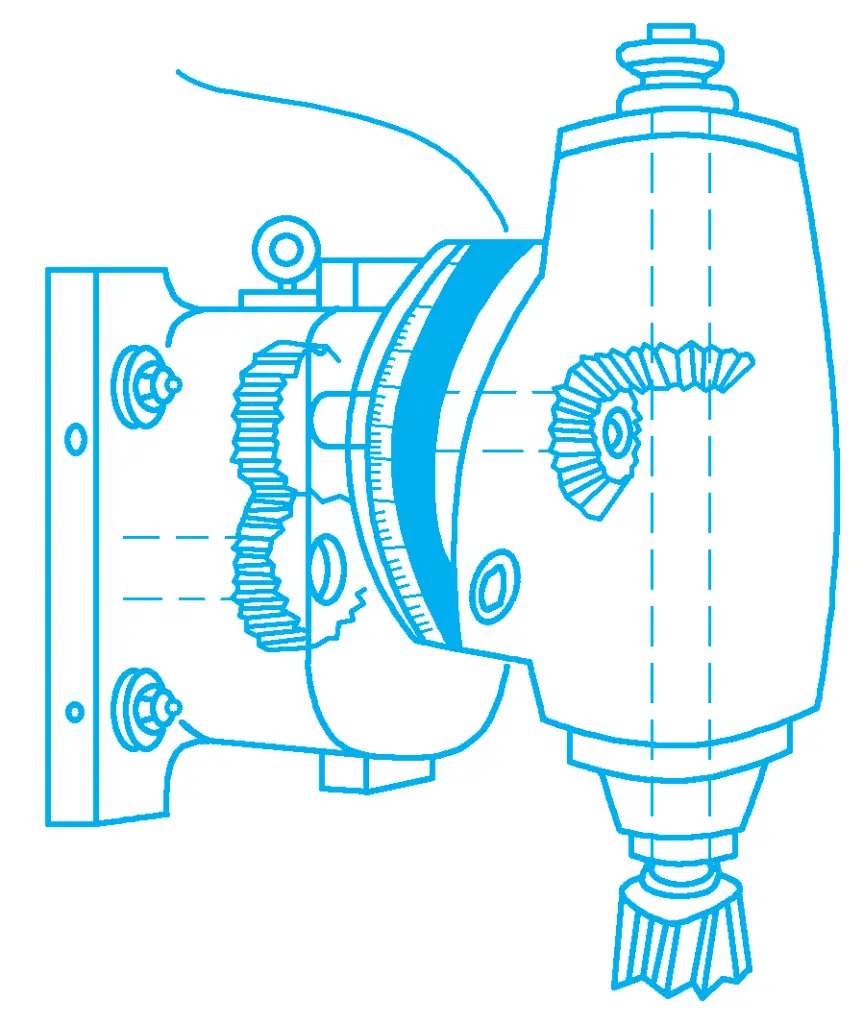

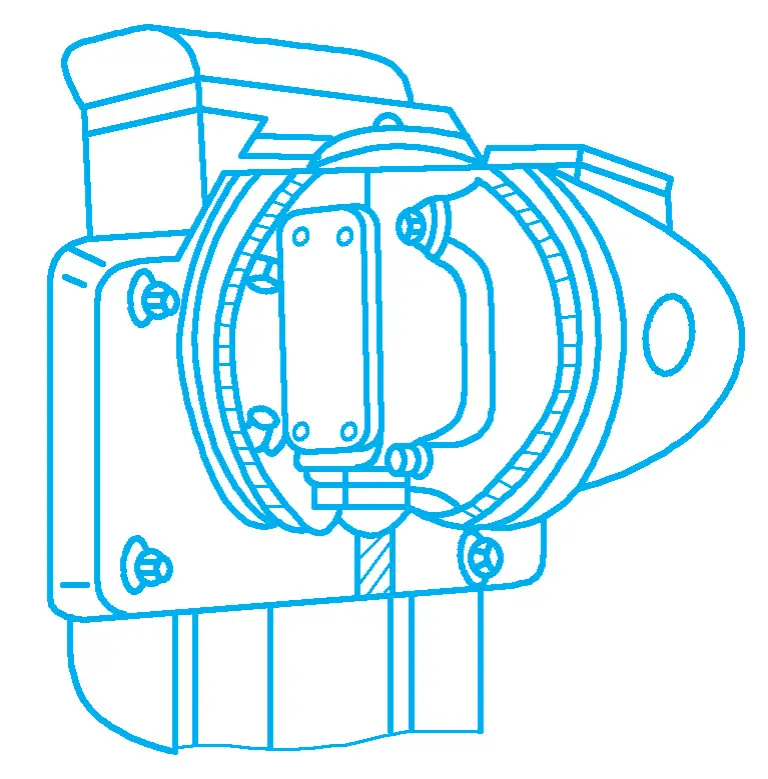

2. Verticale freeskop

De verticale freeskop (zie figuur 11) wordt gemonteerd op een horizontale freesmachine, waardoor de horizontale freesmachine kan functioneren als een verticale freesmachine, waardoor het bewerkingsbereik wordt vergroot. De verticale freeskop kan 360° roteren in het verticale vlak en zijn spindelsnelheid is over het algemeen dezelfde als die van de freesspindel, met een overbrengingsverhouding van 1:1.

3. Universele freeskop

De universele freeskop (zie Figuur 12) wordt ook gebruikt op horizontale freesmachines en kan 360° roteren in twee onderling loodrechte vlakken. Daarom kan hij de freesspindel een willekeurige hoek laten vormen met het werktafeloppervlak, zodat de freesbewerking van verschillende oppervlakken met hoekvereisten in één keer kan worden uitgevoerd. De overbrengingsverhouding tussen de spindel en de spindel van de freesmachine is ook 1:1.

IV. Frees

1. Soorten frezen

Frezen is een type snijgereedschap met meerdere tanden, met een grote verscheidenheid, en kan op basis van hun gebruik als volgt worden ingedeeld.

(1) Frezen voor het bewerken van vlakken

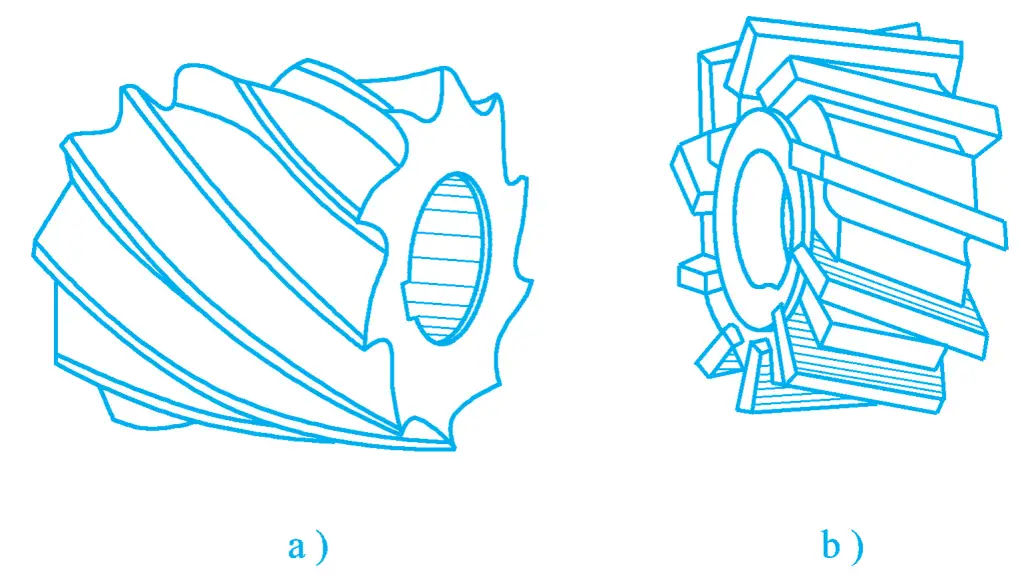

1) Cilindrische frees

Hiermee kunnen relatief smalle vlakken op horizontale freesmachines worden bewerkt. De cilindrische frees kan volledig gemaakt zijn van snel gereedschapsstaal (zie Afbeelding 13a), of kan gemaakt zijn met gecementeerde hardmetalen beitelplaatjes (zie Afbeelding 13b).

a) Integraal type

b) Type inzetstuk

Om de stabiliteit tijdens het frezen te verbeteren, zijn spiraalvormige tanden gebruikelijk. Deze frees heeft twee types: de cilindrische frees met grove tanden heeft minder tanden, een hoge tandsterkte, grote spaanruimte en meer naslijpbeurten, geschikt voor voorbewerking; de cilindrische frees met fijne tanden heeft meer tanden en werkt soepel, geschikt voor afwerking.

Bij het selecteren van de diameter van de frees, moet ervoor worden gezorgd dat de freesspindel voldoende stijfheid en sterkte heeft, meestal gebaseerd op het freesbedrag en de freesspindel om de diameter van de frees te selecteren.

2) Vlakfrees

Vlakfrezen met een kleine diameter zijn volledig gemaakt van sneldraaiend gereedschapsstaal (zie afbeelding 14a), vlakfrezen met een grote diameter zijn geassembleerd met gelaste gecementeerde hardmetalen freeskoppen (zie afbeelding 14b), of gebruiken mechanisch vastgeklemde indexeerbare gecementeerde hardmetalen inzetstukken (zie afbeelding 14c). Gecementeerde hardmetalen vlakfrezen zijn geschikt voor het met hoge snelheid frezen van vlakken, vanwege hun goede stijfheid, hoge rendement en goede bewerkingskwaliteit, en worden daarom veel gebruikt.

a) Geïntegreerd maaimes

b) Gelast hardmetalen freesblad

c) Mechanisch vastgeklemd indexeerbaar hardmetalen freesblad

1-Snijderlichaam

2-Positie stoel

3-Positionele stoelklem

4-Mesklem

(2) Frezen voor het frezen van groeven

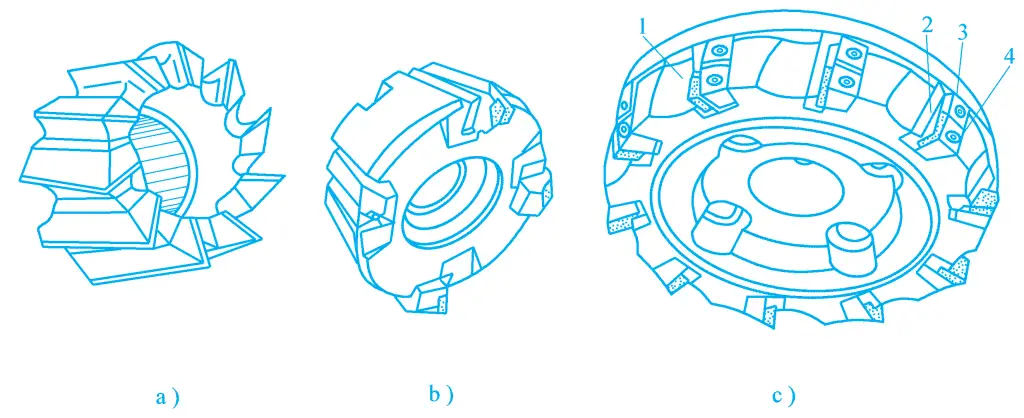

1) Driekantfrees

Naast het omtrekoppervlak met de belangrijkste snijkant heeft de driekantige frees ook secundaire snijkanten op beide zijvlakken, waardoor de snijprestaties verbeteren, de snijefficiëntie toeneemt en de oppervlakteruwheid van het werkstuk afneemt. Het wordt voornamelijk gebruikt voor het bewerken van groeven en getrapte oppervlakken. De driekantfrees kan worden onderverdeeld in een rechte driekantfrees, een verspringende driekantfrees en een gestoken driekantfrees, zoals te zien is in Figuur 15.

a) Rechte driekantfrees

b) Driekantige frees met vertanding

c) Ingezette driekantfrees

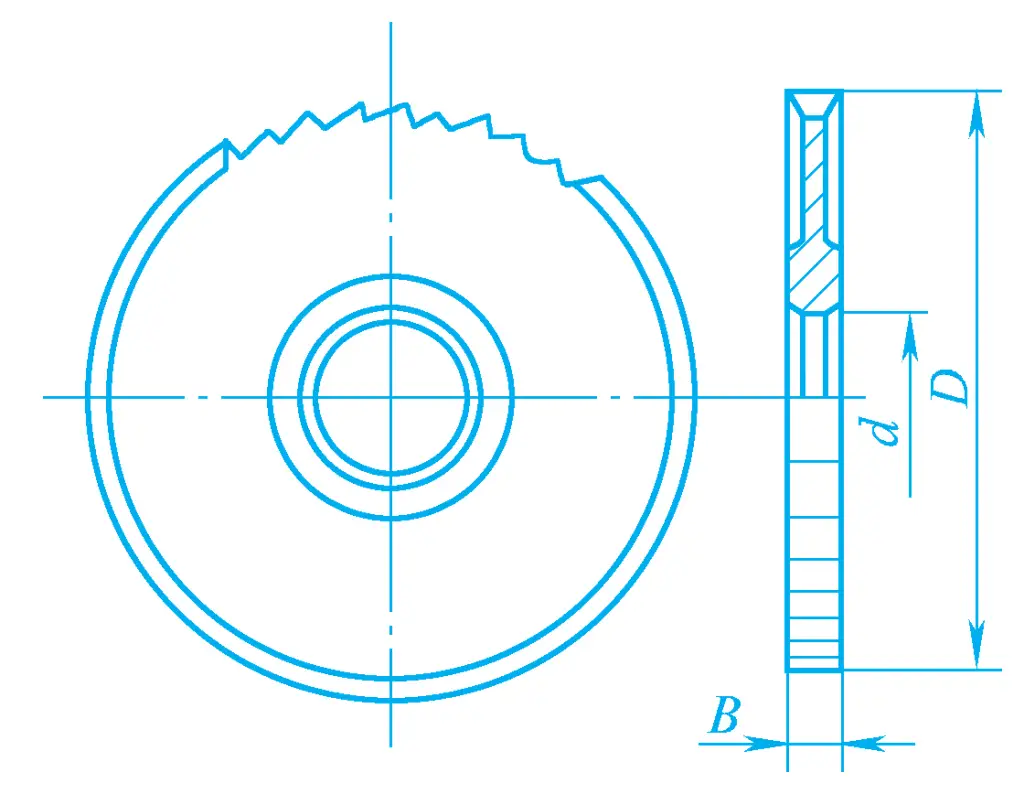

2) Zaagbladfrees

Figuur 16 toont de zaagbladfrees, die voornamelijk gebruikt wordt voor het afzagen van werkstukken of het frezen van smalle sleuven op werkstukken. Om te vermijden dat de frees vastklemt tijdens het frezen, neemt de dikte van het blad af van de rand naar het midden.

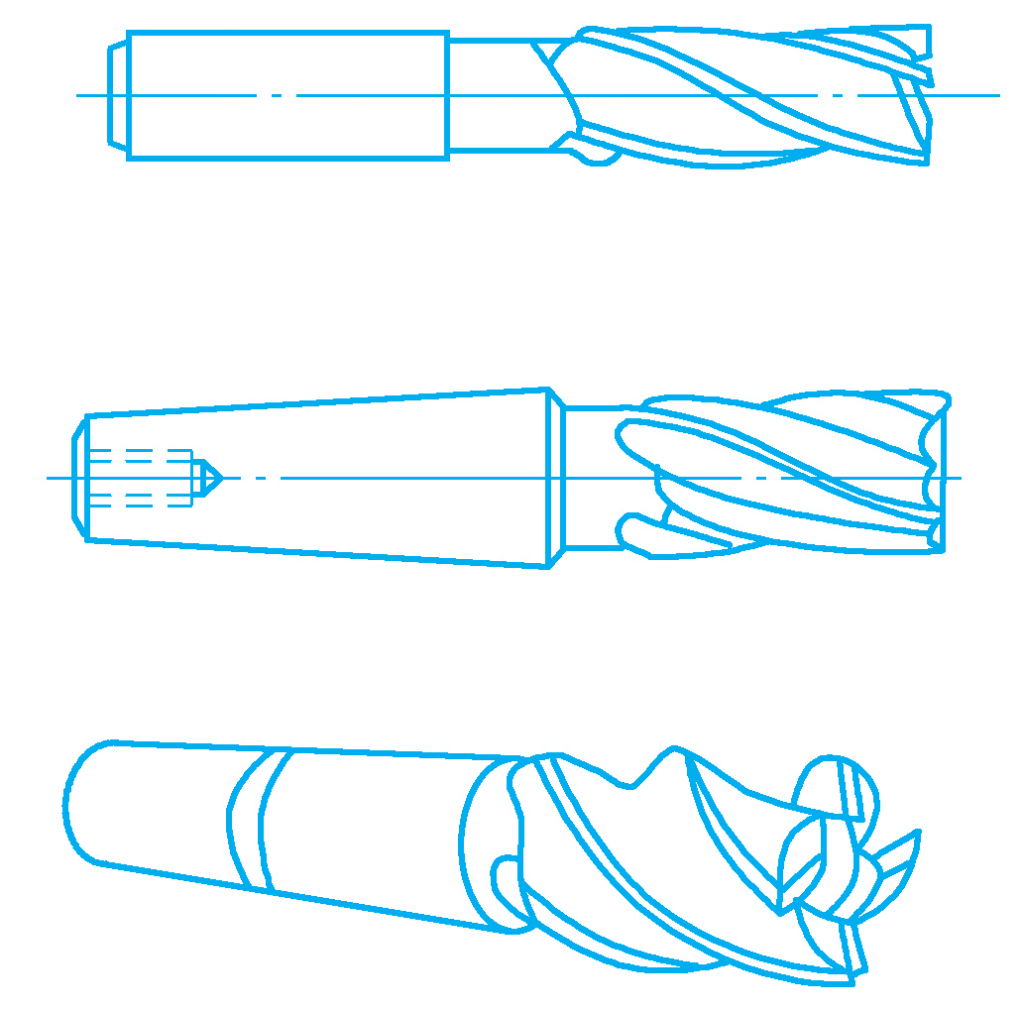

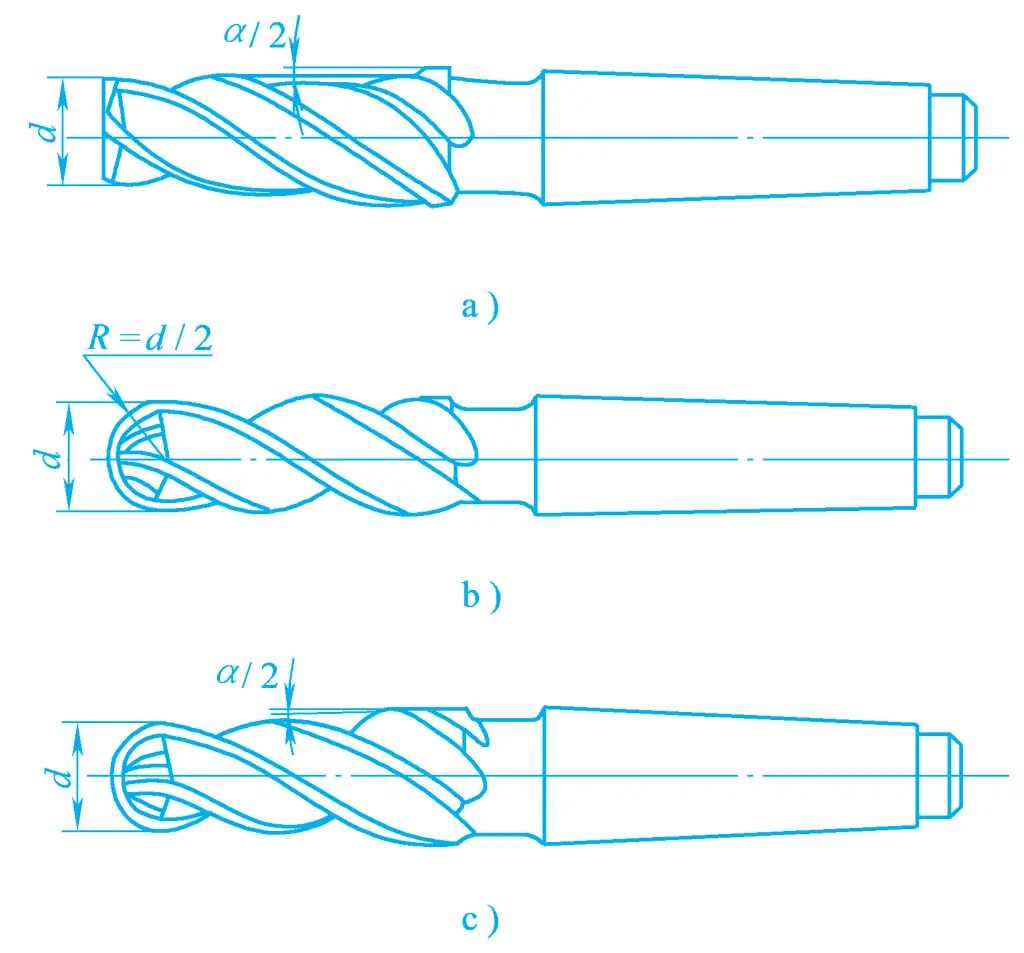

3) Verticale frees

Figuur 17 toont de verticale frees, vergelijkbaar met een cilindrische frees met een kleine diameter en een handvat, die gebruikt kan worden voor het bewerken van groeven, vlakke oppervlakken, getrapte oppervlakken en vormoppervlakken met behulp van een sjabloon.

Als de diameter van de verticale frees klein is, wordt de schacht recht gemaakt; als de diameter groot is, wordt de schacht taps gemaakt. De snijkant op het cilindrische oppervlak van de verticale frees is de hoofdsnijkant en de snijkant op het eindvlak gaat niet door het midden, wat de secundaire snijkant is. Het is niet geschikt om axiale voedingsbewegingen te maken tijdens het werk.

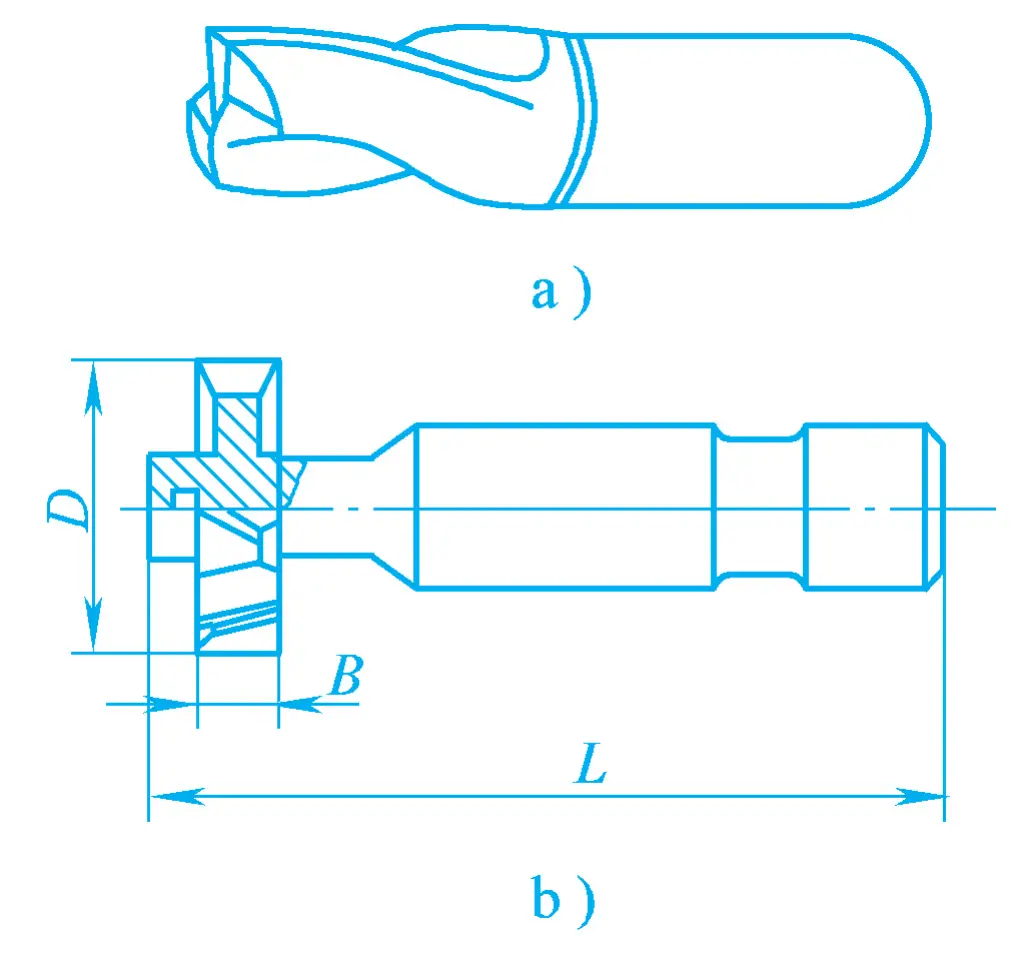

4) Spiebaanfrees

Figuur 18 toont de spiebaanfrees, die voornamelijk gebruikt wordt voor het frezen van spiebanen op assen. De in Figuur 18a getoonde spiebaanfrees heeft een vorm die lijkt op die van een verticale frees, maar heeft slechts twee tanden en de snijkant aan het uiteinde loopt door tot het midden, waarbij de snijkant aan het uiteinde de hoofdsnijkant is en de snijkant aan de omtrek de secundaire snijkant. Daarom kan hij een geschikte hoeveelheid axiale voeding geven bij het bewerken van spiebanen die niet aan beide uiteinden open zijn. De spiebaanfrees op afbeelding 18b wordt speciaal gebruikt voor het frezen van halfronde spiebanen op assen.

a) Spiebaanfrees

b) Halfronde spiebaanfrees

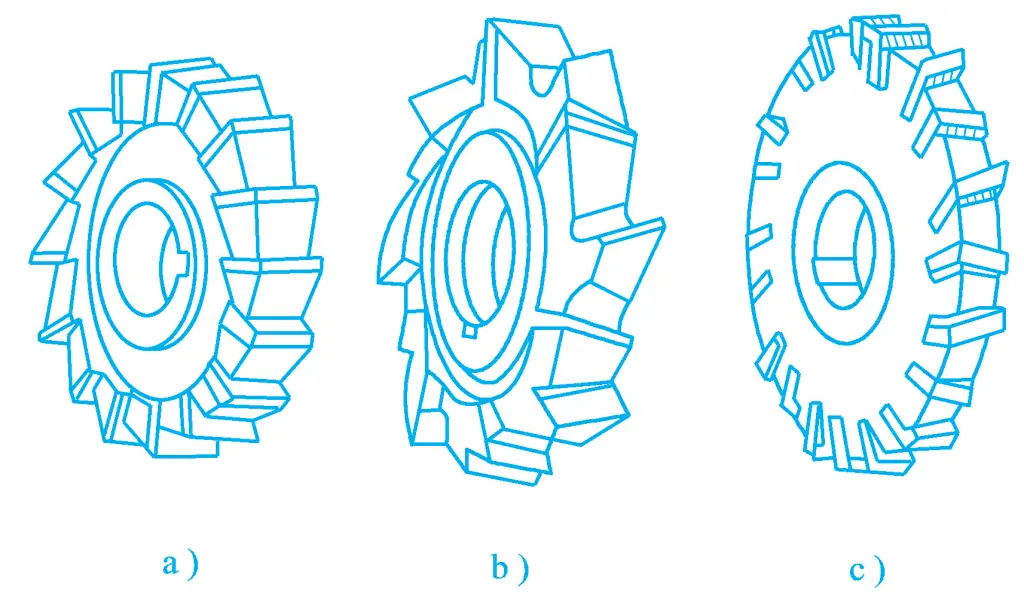

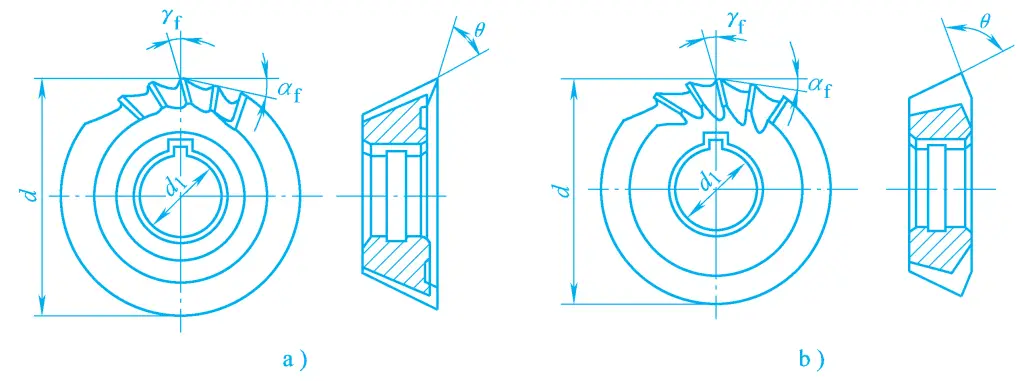

5) Hoekfrees

Figuur 19 toont de hoekfrees, die voornamelijk wordt gebruikt voor groeven bewerken en schuine oppervlakken met hoeken. De enkele hoekfrees in figuur 19a heeft een conische snijkant als hoofdsnijkant en de snijkant aan het uiteinde als secundaire snijkant. De dubbele hoekfrees in figuur 19b heeft snijkanten op beide conische oppervlakken als belangrijkste snijkanten. Het omvat symmetrische dubbele hoekfrezen en asymmetrische dubbele hoekfrezen.

a) Enkelhoekige frees

b) Frees met dubbele hoek

(3) Frezen voor het bewerken van vormoppervlakken

1) Vormfrees

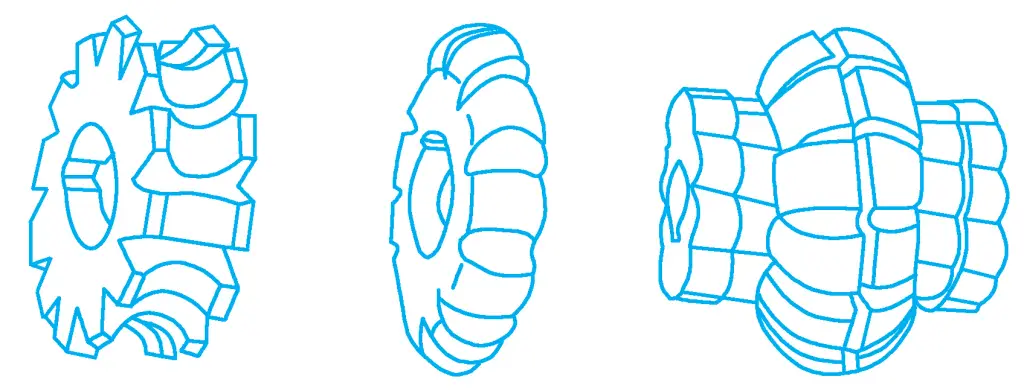

De vormfrees is een speciaal gereedschap dat gebruikt wordt op freesmachines voor het bewerken van vormoppervlakken, en de vorm van de snijkant is ontworpen volgens de contourvorm van het werkstukoppervlak. Het heeft een hoge productiviteit en kan de uitwisselbaarheid van werkstukvorm en -grootte garanderen, daarom wordt het veel gebruikt. Figuur 20 toont verschillende types vormfrezen.

2) Vormfrees

Figuur 21 toont de frees voor het frezen van vormen, die wordt gebruikt voor het bewerken van vormholten of convexe vormoppervlakken en veel wordt toegepast bij de productie van vormen. Deze frees is geëvolueerd uit de verticale frees en is hoofdzakelijk onderverdeeld in conische verticale frezen, cilindrische verticale kogelfrezen en conische verticale kogelfrezen. Het type en de grootte van de frees worden gekozen op basis van de vorm en grootte van het werkstuk.

a) Conische verticale frees

b) Verticale frees met cilindrische kogelkop

c) Verticale kogelfrees

Frezen voor gietvormen van harde legeringen kunnen diamantbestanden en slijpkoppen vervangen voor het bewerken van diverse gietvormen met een hardheid van minder dan 65HRC na afschrikken, en ze hebben een hoog snijrendement.

2. Installatie van frezen

De installatiemethode van frezen op de spindel varieert afhankelijk van de structuur van het freeslichaam.

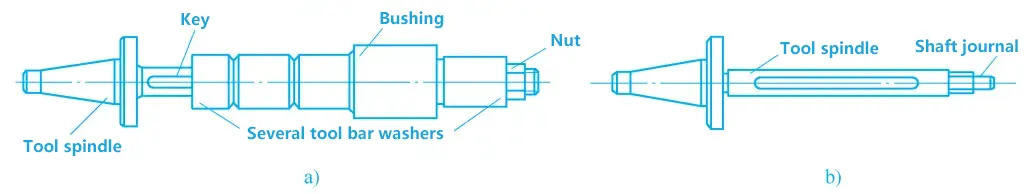

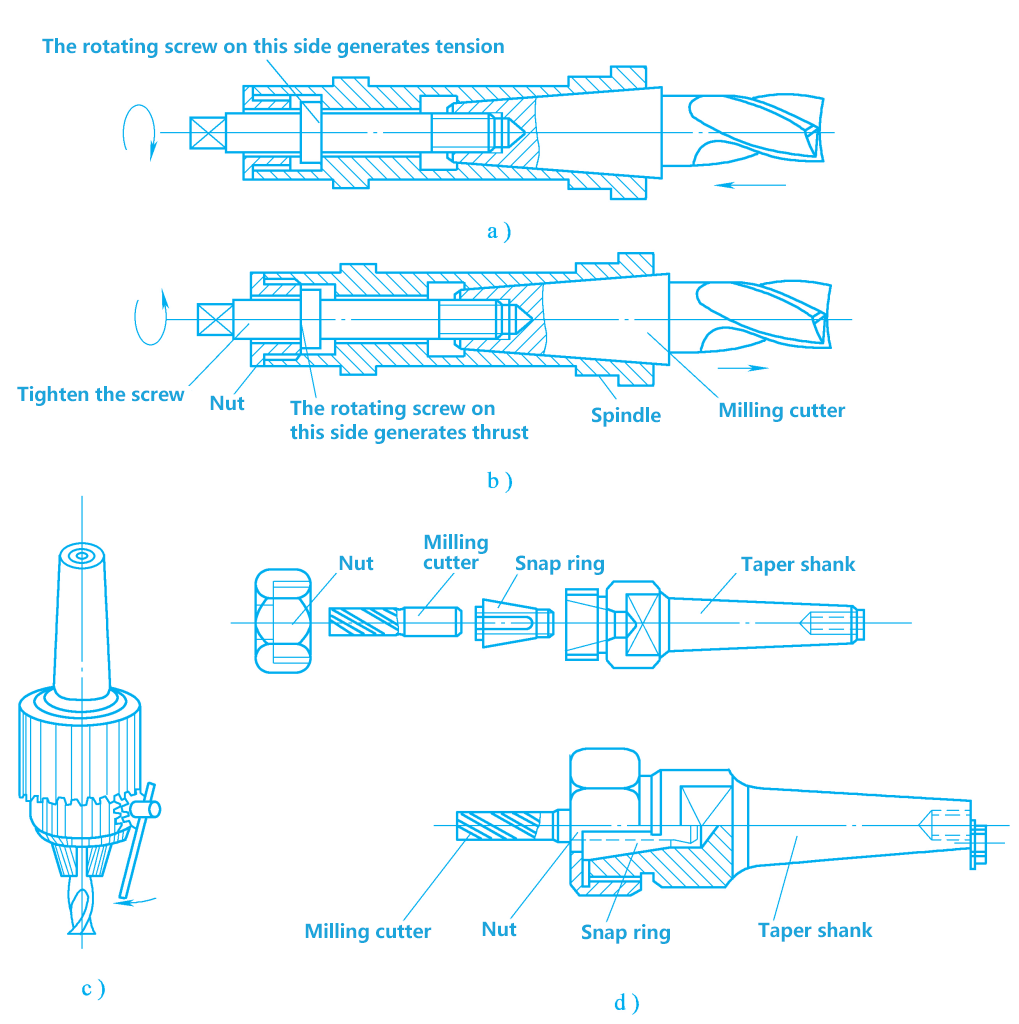

(1) Installatie van gatfrezen

1) Freesschacht

Gatenfrezen worden over het algemeen op de freesspindel gemonteerd met behulp van een freesschacht, die bestaat uit een freesschacht, ringen, een vergrendelsleutel, een bus en een moer, zoals te zien is in Figuur 22a.

De diametergrootte van de freesschacht is ontworpen en vervaardigd volgens het binnengat van algemeen gebruikte frezen, over het algemeen verkrijgbaar in φ16mm, φ22mm, φ27mm, φ32mm, φ40mm, en φ50mm zes types. Figuur 22b toont een type freesschacht zonder bus, bij gebruik van dit type freesschacht wordt de hals van de freesschacht direct ondersteund op de beugel van de freesschacht, terwijl het vorige type freesschacht wordt ondersteund op de beugel van de freesschacht door middel van een bus.

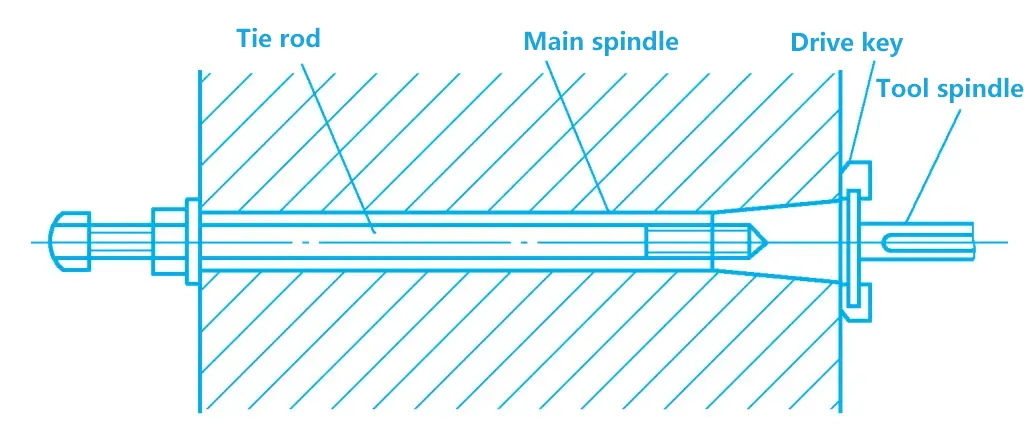

2) Dissel

Nadat de freesschacht op de spindel is gemonteerd, moet deze voor gebruik met een trekstang worden vastgezet. De vorm en het gebruik van de trekstang worden getoond in Figuur 23.

3) Frees installeren

Eerst wordt de freesas in het asgat gestoken en vastgezet met een trekstang. Om de positie van de frees te bepalen, worden aan de binnenkant van de freesas verschillende sluitringen met de juiste lengte geplaatst.

Plaats bij het monteren van de frees een spie tussen de frees en de freesas, monteer vervolgens sluitringen en een bus van de juiste lengte aan de buitenkant van de frees, trek de cantilever naar buiten tot de juiste positie, monteer de beugel van de freessteel op de cantilever en zorg dat deze overeenkomt met de bus van de freessteel (bij gebruik van de freessteel die wordt getoond in Figuur 22b, wordt de hals van de freessteel direct in het steungat van de beugel van de freessteel gestoken), en draai de cantilever, de bevestigingsmoer van de beugel van de freessteel en de moer van de freessteel vast.

(2) Installatie van schachtfrezen

1) Installatie conische schachtfrees

De conus van frezen met een conische schacht is meestal morsevormig. Als de conus van de freesschacht overeenkomt met de conus van het asgat, kan de frees direct in het asgat worden gemonteerd. Als de conus van de schacht van de frees niet overeenkomt met de conus van het asgat, kan de frees niet rechtstreeks in het asgat worden gemonteerd en moet deze worden gemonteerd met behulp van een tussenhulsovergang en vervolgens worden vastgezet met een trekstang.

a) Draai de frees vast

b) Demonteer de frees

c) Installeer een frees met rechte schacht en boorhouder.

d) Installeer een frees met rechte schacht en een spantang met veer.

2) Installatie van frezen met rechte schacht

Als de frees een rechte schacht heeft, moet deze worden geïnstalleerd met behulp van een boorhouder of een spantang met veer, zoals weergegeven in afbeeldingen 24c en d.

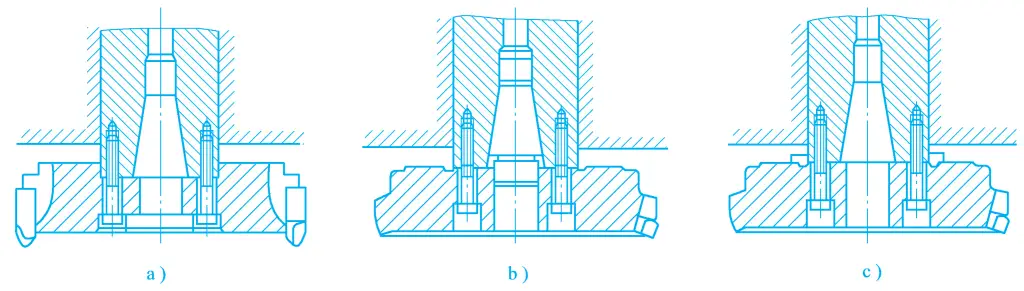

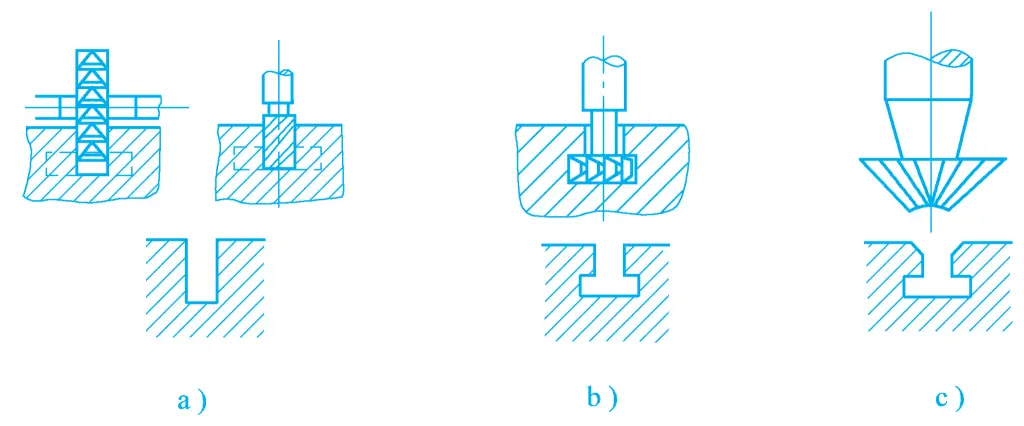

(3) Installatie van hardmetalen vlakfrezen

Het vasthouddeel van hardmetalen vlakfrezen kan in twee soorten worden onderverdeeld: een met een schachtstructuur en een met een hulsstructuur. Frezen met een kleine diameter worden over het algemeen gemaakt met een schachtstructuur, waarbij de conische schacht overeenkomt met het conische gat van de spindel voor positionering en koppeloverdracht. Het draadgat aan het einde van de schacht wordt gebruikt om de frees vast te draaien en de installatiemethode is vergelijkbaar met die van verticale frezen.

Frezen met een grote diameter zijn allemaal gemaakt in een hulsstructuur en hun centreer- en installatiemethoden met de spindel zijn er in drie soorten: Figuur 25a toont een aanslag op het uiteinde van het freeslichaam dat overeenkomt met het voorste uiteinde van de freesspindel; Figuur 25b toont het gebruik van een centreeras geïnstalleerd in het conische gat van de spindel die overeenkomt met het binnenste gat van het freeslichaam voor het centreren; Figuur 25c toont het gebruik van een montageringstructuur voor het centreren van het gereedschap. Nadat het gereedschap op de spindel is geplaatst, wordt het met schroeven aan de spindel bevestigd.

V. Frezen

1. Freesmethoden

Door de juiste freesmethodes te gebruiken, kunnen trillingen worden verminderd, het freesproces worden gestabiliseerd en de oppervlaktekwaliteit van het werkstuk, de levensduur van de frees en de productiviteit van het frezen worden verbeterd.

(1) Eindfrezen en omtrekfrezen

In vergelijking met perifeer frezen is de kans groter dat bij eindfrezen een kleinere oppervlakteruwheid en een hogere arbeidsproductiviteit worden bereikt. Dit komt omdat er meer tanden betrokken zijn bij het frezen tijdens het eindfrezen, wat resulteert in kleinere veranderingen in snijkracht, waardoor het frezen stabieler is. Bovendien hebben de secundaire snijkant en de afschuiningspunt een polijstend effect, terwijl bij perifeer frezen alleen de hoofdsnijkant werkt.

Bovendien heeft de spindel tijdens het frezen een goede stijfheid en is het eenvoudig om hardmetalen indexeerbare beitelplaatjes te gebruiken, waardoor grotere snijparameters en een hogere productiviteit mogelijk zijn. Bij vlak frezen heeft frezen in principe het perifeer frezen vervangen, maar perifeer frezen kan gevormde oppervlakken en samengestelde oppervlakken bewerken.

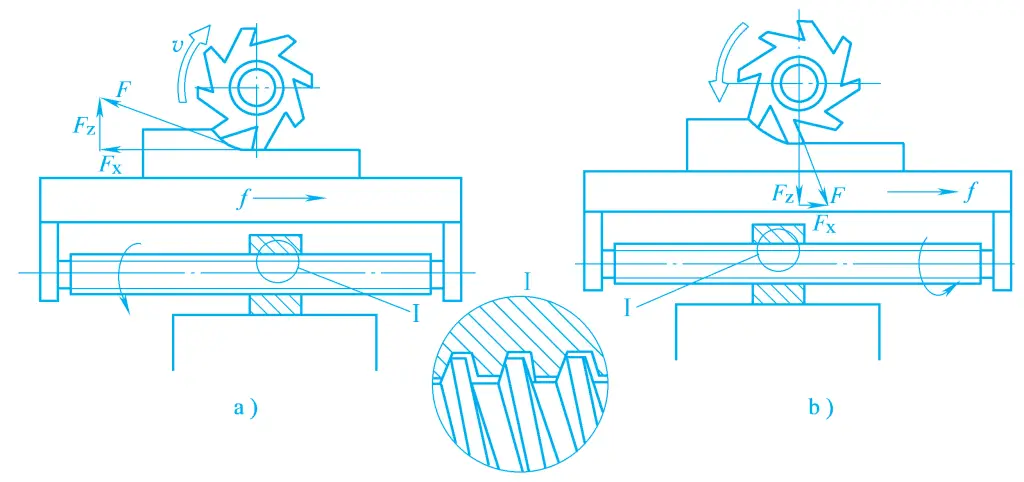

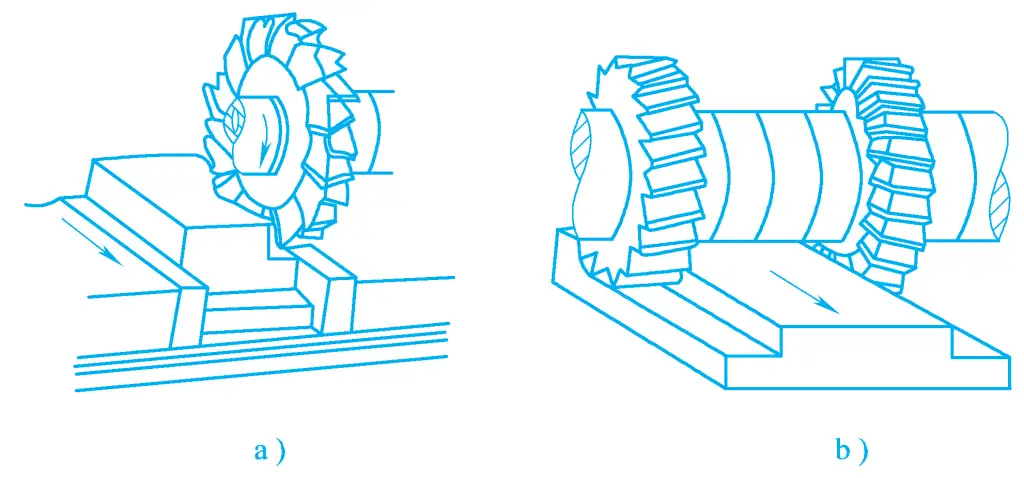

(2) Klimfrezen en conventioneel frezen

Er zijn twee manieren van rondfrezen: klimfrezen en conventioneel frezen.

1) Conventioneel frezen

Zoals te zien is in Figuur 26a, wordt tijdens het frezen de richting van de snijsnelheid wanneer de frees het werkstuk binnengaat, is tegengesteld aan de richting van de aanvoerbeweging van het werkstuk, wat conventioneel frezen wordt genoemd.

a) Conventioneel frezen

b) Klimfrezen

Bij conventioneel frezen neemt de snijdikte geleidelijk toe van nul tot de maximale waarde. Aan het begin van de snede glijdt de tand, onder invloed van de stompe straal van de snijkant, over het oppervlak van het werkstuk, waardoor er knelling en wrijving ontstaat, totdat de tand na een bepaalde mate van glijden in de metaallaag kan snijden. Dit maakt de tand gevoelig voor slijtage en het werkstukoppervlak produceert een ernstige koudverharding.

De volgende tand herhaalt het proces van glijden, samendrukken en wrijving op de koude geharde laag die door de vorige tand is geproduceerd, waardoor de slijtage van de tand toeneemt en de oppervlakteruwheid van het werkstuk toeneemt. Bovendien, wanneer de tand in het werkstuk begint te snijden, zal de verticale freescomponent kracht Fz is naar beneden, en wanneer de frees later een bepaalde hoek draait, is de verticale freescomponent kracht Fz is naar boven gericht, wat gemakkelijk trillingen kan veroorzaken en de neiging heeft om het werkstuk op te tillen, waardoor een grotere klemkracht nodig is.

Bij conventioneel frezen wordt de freeskracht Fx is tegengesteld aan de aanvoerrichting, waardoor de contactoppervlakken van schroef en moer altijd strak blijven, zodat de werktafel niet gaat kruipen en het freesproces stabieler wordt. Daarom wordt in de productie meestal conventioneel frezen gebruikt als de freesmachine geen spleetafstelmechanisme heeft.

2) Klimfrezen

Zoals te zien is in Figuur 26b, is tijdens het frezen de richting van de snijsnelheid wanneer de frees het werkstuk verlaat dezelfde als de bewegingsrichting van het werkstuk, wat klimmend frezen wordt genoemd. Bij klimmend frezen neemt de snijdikte geleidelijk af van het maximum naar nul, zonder het slippende fenomeen van de tand bij conventioneel frezen, waardoor de hardingsgraad van de bewerking sterk afneemt, wat resulteert in een hogere kwaliteit van het bewerkte oppervlak en een langere levensduur van het gereedschap.

Zoals te zien is in Figuur 26b, is bij klimmend frezen de snijkracht die op de tand werkt op verschillende posities ook ongelijk. Echter, op elk moment is de verticale freescomponent kracht Fz drukt het werkstuk altijd naar de werktafel toe, waardoor op- en neergaande trillingen worden vermeden en het frezen relatief stabiel verloopt.

Aan de andere kant, hoewel de grootte van de longitudinale freescomponent kracht Fx varieert op verschillende momenten, maar de richting is altijd dezelfde als de aanvoerrichting. Als gevolg van de spleet tussen de schroef en de moer die de werktafel aandrijft, is wanneer de longitudinale componentkracht F x groter is dan de wrijvingskracht van het geleiderailpaar onder de werktafel, zal de frees ervoor zorgen dat de werktafel de schroef naar rechts beweegt, waardoor de werktafel gaat trillen.

Door de constante verandering in snijkracht beweegt de werktafel heen en weer in de lengterichting binnen het spleetbereik van de schroef en de moer, en is de voeding ongelijkmatig, wat in ernstige gevallen kan leiden tot spanen van de frees. Daarom is het bij gebruik van klimfrezen noodzakelijk om een mechanisme te hebben om de zijdelingse speling in het voedingsschroefmoerpaar van de werktafel van de freesmachine op te heffen, of om andere effectieve maatregelen te nemen.

De X6132 universele freesmachine is uitgerust met een mechanisme om de speling bij het klimfrezen op te heffen. Dit mechanisme kan de zijdelingse speling in het moerpaar van de voedingsschroef van de werktafel opheffen, waardoor het probleem dat de werktafel naar links en rechts beweegt tijdens het klimfrezen wordt opgelost. De beweging van de werktafel van CNC freesmachines maakt meestal gebruik van andere spleetloze transmissiemethoden zoals kogelomloopspillen, waardoor het niet nodig is om rekening te houden met speling.

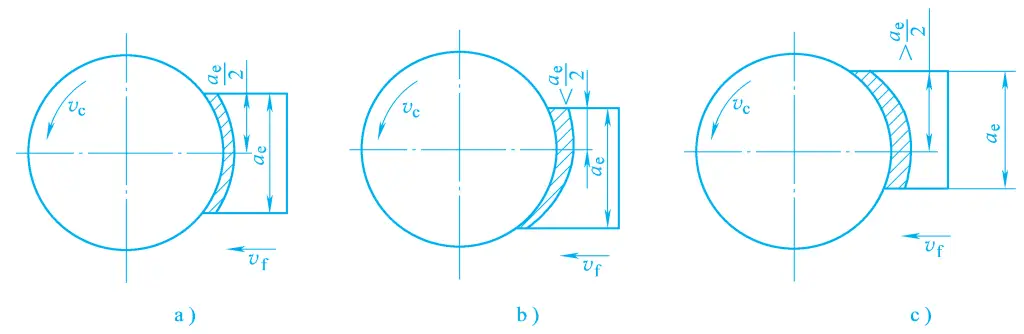

(3) Symmetrisch eindfrezen en asymmetrisch eindfrezen

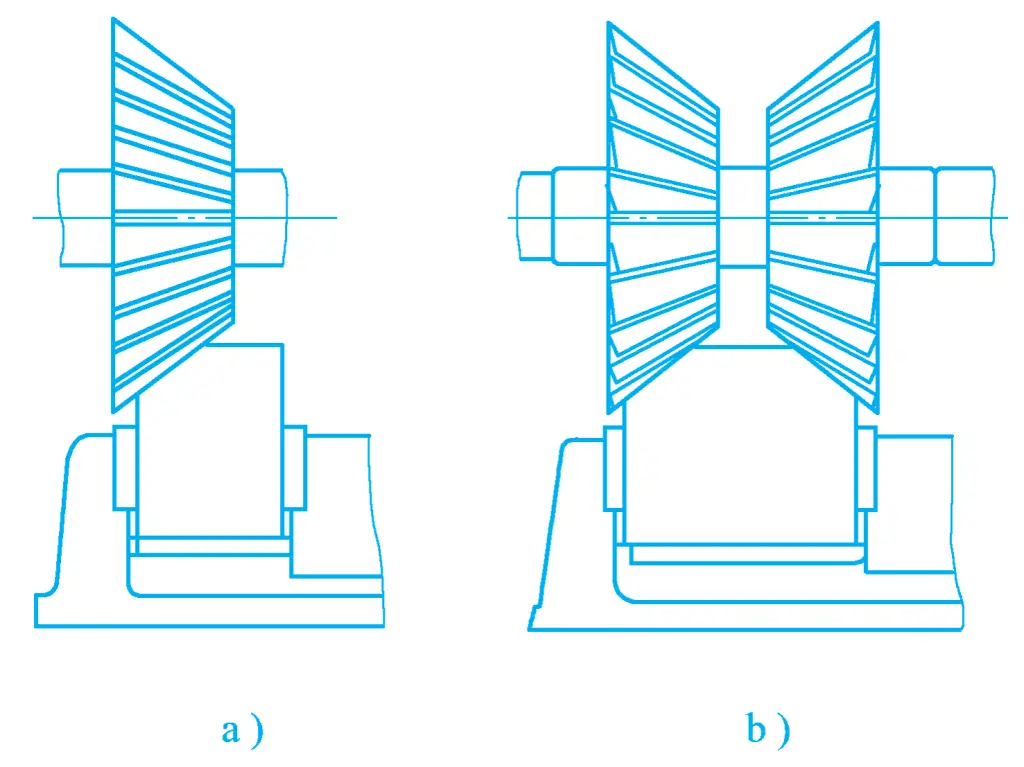

Eindfrezen kan op basis van de verschillende relatieve posities van de frees en het werkstuk worden onderverdeeld in symmetrisch eindfrezen, asymmetrisch conventioneel frezen en asymmetrisch klimfrezen, zoals weergegeven in Figuur 27.

a) Symmetrisch eindfrezen

b) Asymmetrisch conventioneel frezen

c) Asymmetrisch klimfrezen

1) Symmetrisch eindfrezen

Tijdens het frezen bevindt de as van de vlakfrees zich altijd in het symmetrische middelpunt van de freesbooglengte, waarbij het bovenste deel van het klimfrezen gelijk is aan het onderste deel van het conventionele frezen. Deze freesmethode wordt symmetrisch eindfrezen genoemd, zoals getoond in Figuur 27a.

Omdat bij deze methode de diameter van de frees groter is dan de freesbreedte, is de snijdikte bij het in- en uittreden van de tand groter dan nul, waardoor vermeden wordt dat de volgende tand op de koudgeharde laag snijdt die door de vorige tand is uitgesneden. Over het algemeen wordt deze freesmethode vaak gebruikt bij eindfrezen, vooral geschikt voor het frezen van gehard staal.

2) Asymmetrisch conventioneel frezen

Als de as van de vlakfrees naar één kant van het symmetrische middelpunt van de freesbooglengte verschoven is en het klimmende freesdeel groter is dan het conventionele freesdeel, wordt deze freesmethode asymmetrisch klimmend frezen genoemd, zoals getoond in Figuur 27b. Het kenmerk van deze freesmethode is dat de freestanden met een kleinere snijdikte insnijden en met een grotere snijdikte uitsnijden.

Op deze manier is de impact van het snijden kleiner, geschikt voor het frezen van niet-gelegeerd staal en laaggelegeerd staal met hoge sterkte, deze snijmethode kan de standtijd meer dan twee keer verlengen vergeleken met symmetrisch frezen. Bovendien is door de grotere contacthoek van de freestanden en het feit dat er meer tanden tegelijkertijd deelnemen aan het snijden, de verandering in snijkracht klein, het snijproces stabieler en de ruwheidswaarde van het bewerkte oppervlak kleiner.

3) Asymmetrisch conventioneel frezen

Als de as van de vlakfrees naar één kant van het symmetrische middelpunt van de freesbooglengte verschoven is en het conventionele freesdeel groter is dan het klimmende freesdeel, wordt deze freesmethode asymmetrisch conventioneel frezen genoemd, zoals getoond in Figuur 27c. Het kenmerk van deze freesmethode is dat de freestanden met een grotere snijdikte insnijden en met een kleinere snijdikte uitsnijden.

Het is geschikt voor het bewerken van materialen zoals roestvrij staal met gemiddelde sterkte en hoge elasticiteit en plasticiteit. Dit kan het glijdende, knijpende fenomeen van de freestanden tijdens het klimmende frezen en de mate van koude verharding van het bewerkte oppervlak verminderen, wat gunstig is om de standtijd te verbeteren. Onder andere constante omstandigheden kan de standtijd worden verdubbeld in vergelijking met symmetrisch frezen, zolang de offsetafstand goed wordt gekozen.

2. Freesmethoden voor typische oppervlakken

(1) Vlakke oppervlakken frezen

Het frezen van vlakke oppervlakken kan gebeuren op een horizontale freesmachine of op een verticale freesmachine, met vlakfrezen, cilindrische frezen of zelfs met eindfrezen, enz. Figuren 28a en b tonen het frezen van vlakke oppervlakken met een vlakfrees op een horizontale freesmachine en een verticale freesmachine.

a) Vlakke oppervlakken frezen op een horizontale freesmachine

b) Vlakke oppervlakken frezen op een verticale freesmachine

(2) Afgeschuinde oppervlakken frezen

Afgeschuinde oppervlakken frezen is in wezen vlakke oppervlakken frezen, maar vereist het kantelen van het werkstuk of de frees onder een hoek, of het gebruik van een schuine frees.

1) Het werkstuk kantelen om schuine oppervlakken te frezen

Voor het frezen van afgeschuinde oppervlakken worden voornamelijk lijnen gevolgd en een bankschroef gebruikt. Daarnaast kunnen ook een universele draaitafel, kantelwiggen, speciale bevestigingen enz. worden gebruikt voor het frezen van afgeschuinde oppervlakken.

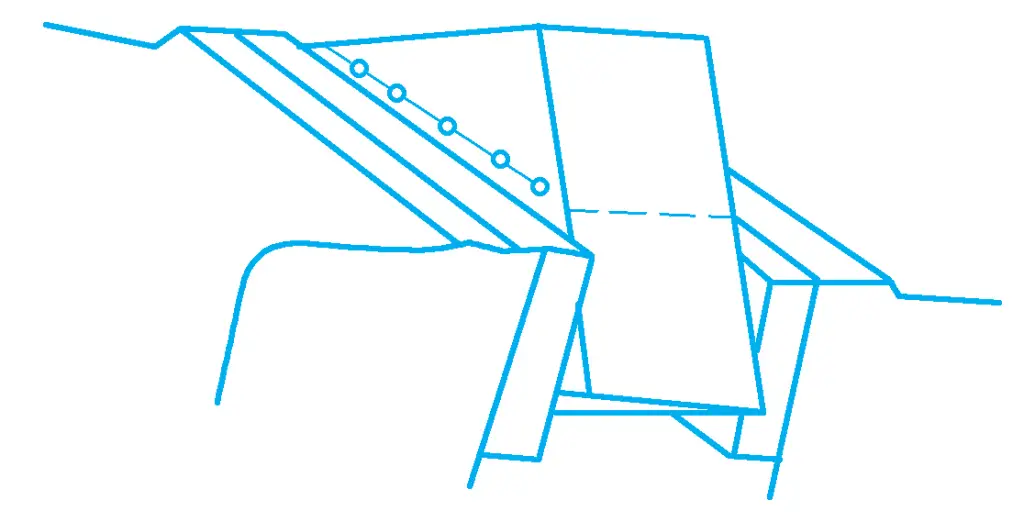

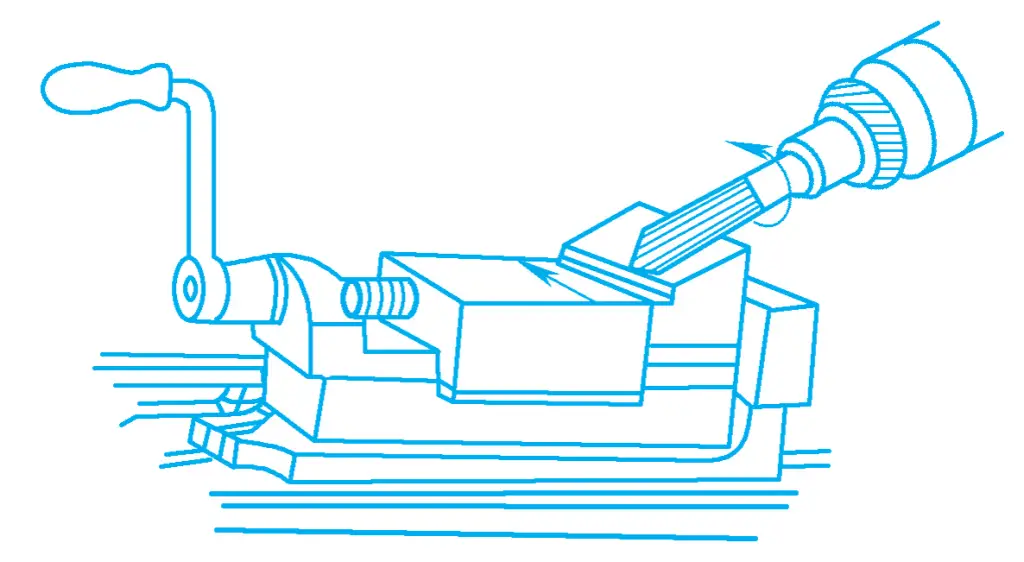

- Afgeschuinde oppervlakken frezen volgens lijnen, het werkstuk na het tekenen van lijnen kan worden vastgeklemd met een bankschroef voor het frezen van afgeschuinde oppervlakken, zoals getoond in Figuur 29.

- Figuur 30a toont de methode van het frezen van schuine oppervlakken met een werkstuk gemonteerd op een universele bankschroef en Figuur 30b toont de methode van het frezen van schuine oppervlakken met een gewone draaibare bankschroef op een horizontale freesmachine.

2) De frees kantelen om schuine oppervlakken te frezen

Voornamelijk schuine oppervlakken frezen met een vlakfrees en schuine oppervlakken frezen met de cilindrische snijkant van een eindfrees.

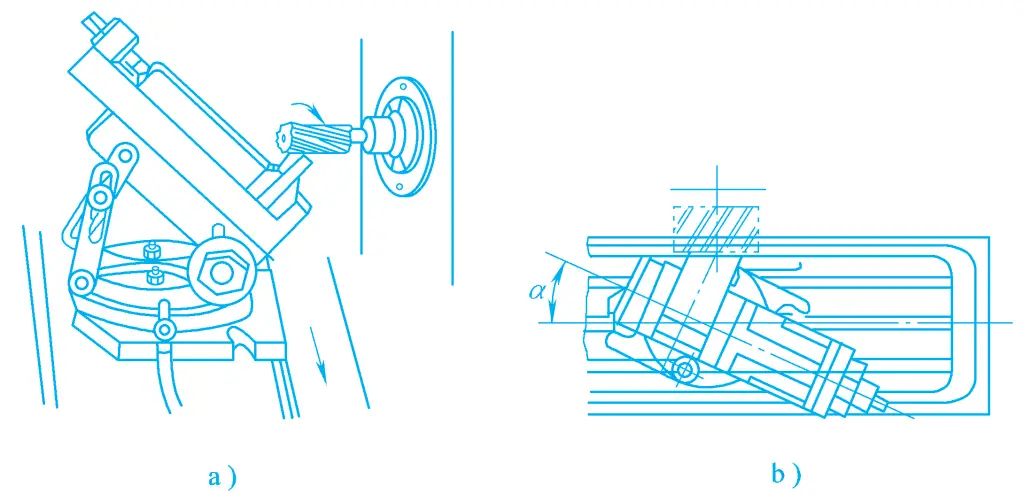

Afgeschuinde oppervlakken frezen met een vlakfrees. Zoals te zien is in Figuur 31, zal na montage van de vlakfrees op de spindel van de verticale freeskop, als de spindel van de verticale freeskop onder een hoek wordt gekanteld, de vlakfrees ook onder dezelfde hoek kantelen om het schuine oppervlak te frezen. De grootte van de kantelhoek hangt af van het bewerkte oppervlak van het werkstuk.

Afgeschuinde oppervlakken frezen met de cilindrische snijkant van een eindfrees. Als de verticale freeskop niet draait en het referentieoppervlak van het werkstuk evenwijdig is aan het werktafeloppervlak, dan staat het vlakke oppervlak dat met de cilindrische snijkant van de frees wordt gefreesd loodrecht op het werktafeloppervlak. Als de verticale freeskop onder een bepaalde hoek wordt gedraaid, dan kunnen schuine oppervlakken worden gefreesd, zoals getoond in Figuur 32.

3) Afgeschuinde oppervlakken frezen met een hoekfrees

Figuur 33a toont de werksituatie van het frezen van schuine oppervlakken met een enkele hoekfrees. Hoekfrezen zijn alleen geschikt voor het frezen van schuine oppervlakken met een standaardhoek (30°, 45°, 60°, enz.) en smalle schuine oppervlakken. Als er twee afgeschuinde oppervlakken op het werkstuk zijn, kunnen twee hoekfrezen worden gecombineerd om te frezen, om de productiviteit te verbeteren, zoals getoond in Afbeelding 33b.

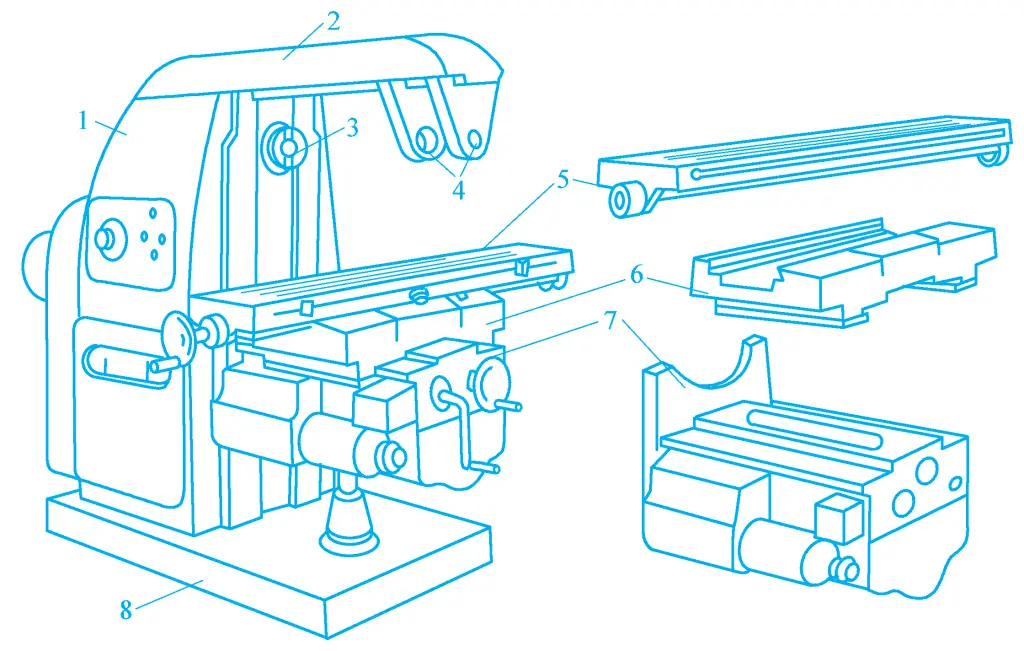

(3) Trappen en groeven frezen

1) Frezen van stappen

Figuur 34 toont het frezen van stappen op een horizontale freesmachine, waar kleine stappen gefreesd kunnen worden met een driekantfrees en grotere met een combinatiefrees. Het frezen van stappen kan ook op een verticale freesmachine, waar vaak frezen met een grotere diameter worden gebruikt.

a) Freesstappen met een driekantfrees

b) Freesstappen met een combinatiefrees

2) Frezen van haakse groeven en spiebanen

Rechthoekige groeven zijn onderverdeeld in doorgaande groeven, gesloten groeven en halfgesloten groeven. Rechthoekige doorlopende groeven worden meestal gefreesd met een driekantfrees op een horizontale freesmachine, maar kunnen ook gefreesd worden met een frees op een verticale freesmachine. Gesloten en halfgesloten groeven kunnen alleen gefreesd worden met spiebaanfrezen en eindfrezen, zoals te zien is in Figuur 35.

Groeven voor sleutels die op verschillende transmissieassen worden geïnstalleerd, worden spiebanen genoemd. Afhankelijk van de vorm van de groefbodem kunnen deze worden onderverdeeld in vlakke spiebanen en halfronde spiebanen. Het frezen van vlakke spiebanen is in wezen het frezen van haakse groeven op de as.

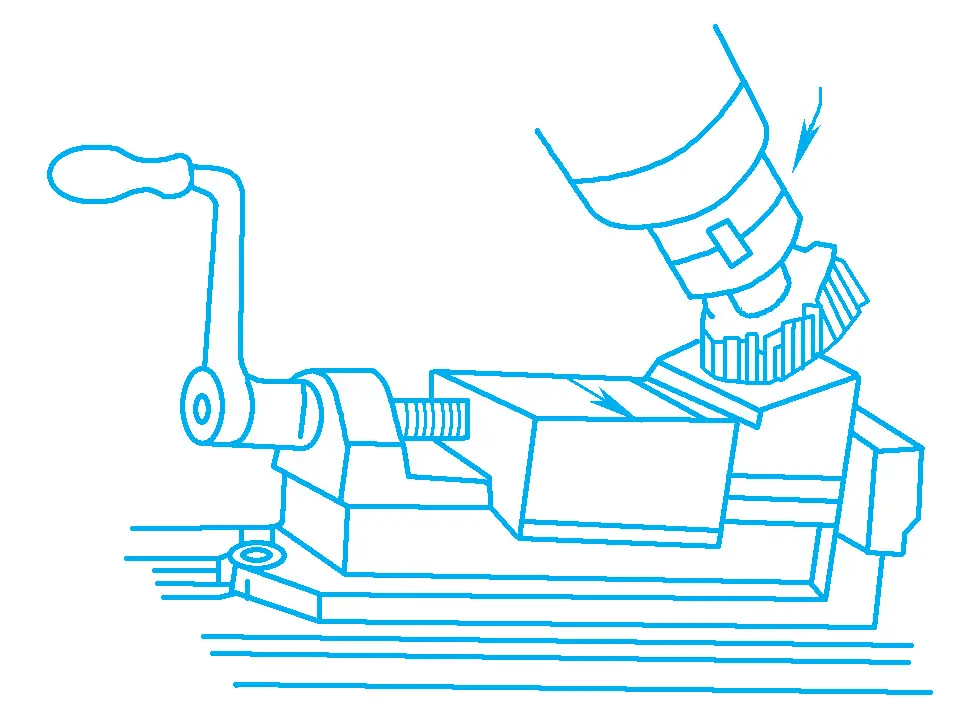

Bij het frezen van spiebanen moet de frees gekozen worden op basis van de vorm van de spiebaan. Cirkelvormige spiebanen die aan beide uiteinden van de as gesloten of halfgesloten zijn, worden meestal bewerkt met een spiebaanfrees op een verticale freesmachine of spiebaanfreesmachine. Voor doorlopende groeven wordt meestal een drievlaksfrees gebruikt op een horizontale freesmachine, terwijl halfronde spiebanen meestal worden gefreesd met een halfronde spiebaanfrees op een horizontale freesmachine.

Bij bewerking op een horizontale freesmachine bevindt de frees zich boven het werkstuk, wat handig is voor de operator om visueel te inspecteren. Bovendien kan een center op de steun van de freesbalk worden geïnstalleerd om tegen het middelste gat aan de voorkant van de halfronde sleutelfrees te drukken, waardoor de stijfheid van de frees toeneemt, zoals te zien is in Figuur 36.

3) Frezen van speciaal gevormde groeven

Bij mechanische productie hebben sommige onderdelen speciale groeven, zoals het frezen van T-sleuven op een freesmachine. De freesstappen worden getoond in Figuur 37, te beginnen met het frezen van een doorlopende groef in een rechte hoek op een verticale freesmachine (of met een drievlaksfrees op een horizontale freesmachine), vervolgens het frezen van de T-sleuf met een T-sleuffrees op een verticale freesmachine en tot slot het gebruik van een afkantfrees voor het afschuinen.

Figuur 38 toont de bewerkingsmethode en -stappen voor onderdelen met zwaluwstaartsleuven en zwaluwstaartblokken, die in principe hetzelfde zijn als het bewerken van T-sleuven. De eerste stap is het frezen van een haakse sleuf met een eindfrees of vlakfrees (zie Afbeelding 38b), en de tweede stap is het frezen van de zwaluwstaartsleuf of het zwaluwstaartblok met een zwaluwstaartgleuffrees (zie Afbeelding 38c).