Tijdens het verbinden en assembleren van plaatmetalen onderdelen is het vaak nodig om twee of meer metalen onderdelen met elkaar te verbinden door middel van gaten of schroefdraad, of om positioneergaten te assembleren, enz. Hiervoor moeten gereedschappen zoals boren en tappen worden gebruikt op de plaatdelen om de bewerking van gaten of schroefdraad te voltooien. Het bewerken van gaten en het bewerken van schroefdraad zijn basisbewerkingen in plaatbewerking.

I. Apparatuur en gereedschap voor verwerking van boorgaten

1. Gatenverwerkingsapparatuur

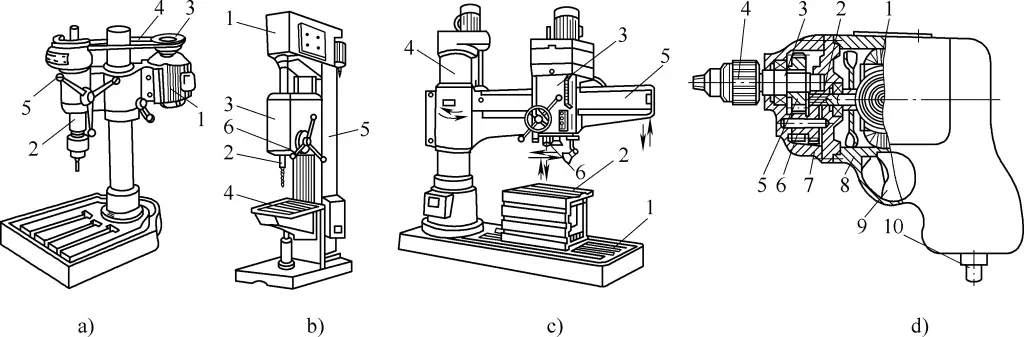

Veelgebruikte apparatuur voor het maken van gaten bestaat uit tafelboormachines, verticale boormachines, radiaalboormachines en elektrische handboren, zoals weergegeven in Figuur 1.

a) Desktopboormachine

b) Verticale boormachine

c) Radiaalboormachine

d) Elektrische handboor

a) In de afbeelding:

1-Motor

2-spindel

3-Pulley

4-V-Snaar

5-Handvat

b) In de afbeelding:

Tandwielkast met 1 as

2-spindel

3-Voedingsmechanisme

4-Werktafel

5-kolom

6-Handvat

c) In de afbeelding:

1-Basis

2-werktafel

3-spindelbak

4-kolom

5-radiale arm

6-spindel

d) In de afbeelding:

1-Motor

2-Pinion

3-spindel

4-boorhouder

5-Grote Versnelling

6 versnellingen

7-Voorbehuizing

8-Achterbehuizing

9-Schakelaar

10-elektrische draad

(1) Desktop Boormachine

Een tafelboormachine, ook wel tafelboor genoemd, is een kleine boormachine die meestal wordt gebruikt voor gaten met een diameter van minder dan 12 mm.

(2) Verticale boormachine

Verticale boormachine, ook wel verticale boor genoemd, wordt over het algemeen gebruikt om gaten te boren op middelgrote werkstukken. De maximale boordiameters zijn 25 mm, 35 mm, 40 mm en 50 mm in verschillende specificaties.

(3) Radiale boormachine

Het bereik van de spindelsnelheid en de voedingssnelheid van de radiale boormachine zijn relatief groot en de machine heeft een breed toepassingsgebied. De machine kan worden gebruikt voor het boren, ruimen en opboren van verschillende soorten gaten.

(4) Handmatige elektrische boormachine

Een elektrische handboormachine is een draagbaar elektrisch gereedschap. Bij de assemblage van grote werkstukken, als de vorm van het werkstuk of de locatie van de bewerking het gebruik van een boormachine beperkt, kan een elektrische handboormachine worden gebruikt.

De spanning van handboormachines is onderverdeeld in enkelfasig (220V, 36V) of driefasig (380V). De specificaties voor boren met éénfasespanning zijn 6 mm, 10 mm, 13 mm, 19 mm en 23 mm. Voor driefasige boren is 13 mm beschikbaar.

19 mm, 23 mm, drie soorten.

2. Boorgereedschap

Boren zijn het belangrijkste gereedschap om mee te boren. Er zijn vele soorten, de meest gebruikte zijn onder andere centerboren en spiraalboren.

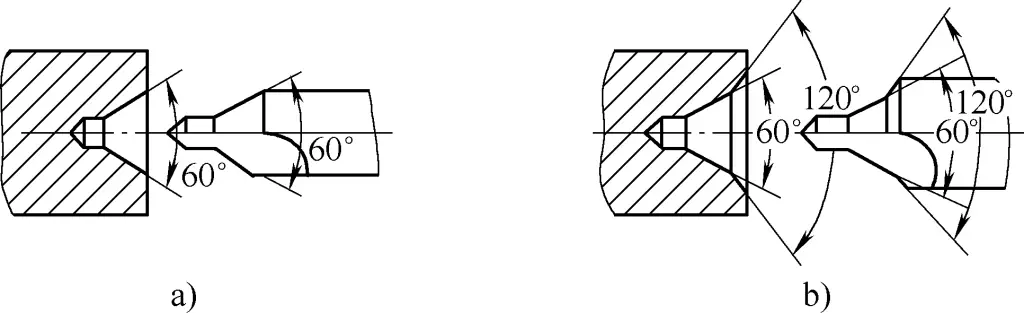

(1) Middenboor

Centerboren worden specifiek gebruikt voor het boren van centeropeningen op de kopse kant van het werkstuk, voornamelijk voor het positioneren van onderdelen voor bewerking met behulp van de centeropeningen op de kopse kant van het werkstuk of voor centrering voordat een spiraalboor wordt gebruikt. Er zijn twee vormen: een gewone centerboor en een centerboor met dubbele kegel met een beschermkegel van 120°, zoals getoond in Figuur 2.

a) Centerboor voor het bewerken van regelmatige centerboringen

b) Centerboor voor bewerking van centerboringen met dubbele kegel

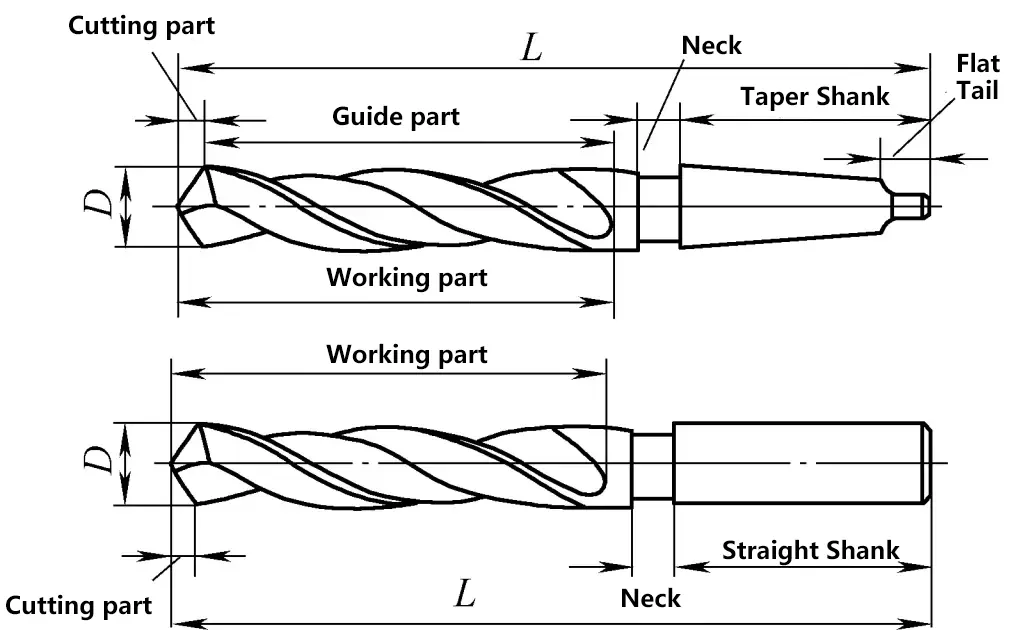

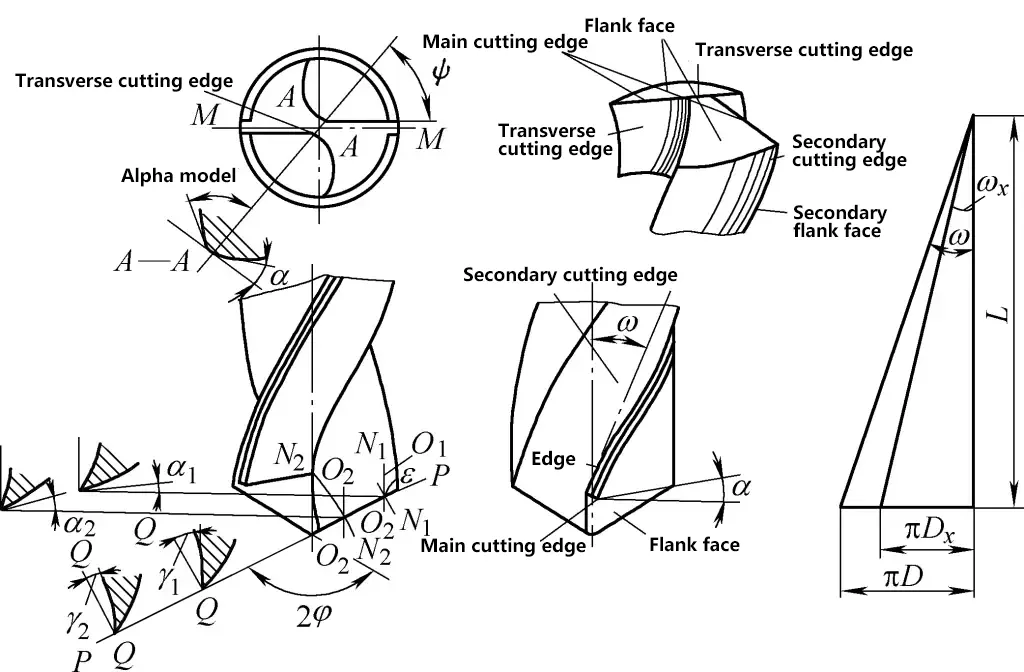

(2) Twistboor

De spiraalboor is genoemd naar de vorm van het werkstuk, dat op een spiraal lijkt. Het is het meest gebruikte boorgereedschap in de productie, dat gaten van φ0,1 tot φ80 mm kan boren. Figuur 3 toont de structuur van een spiraalboor. Een standaard spiraalboor bestaat uit een schacht, een hals en een werkstuk. Het werkende deel is het belangrijkste lichaam van de boor, bestaande uit het snijdende deel en het geleidende deel.

Het snijgedeelte is verantwoordelijk voor de belangrijkste snijtaken en omvat twee hoofdsnijkanten, twee secundaire snijkanten en een beitelrand. Het geleidende deel, bestaande uit de spiraalgroef, de rand en de achterkant, geleidt de snijrichting van de boor.

Draaiboren zijn meestal gemaakt van hogesnelheidsstaal (hooggelegeerd gereedschapsstaal). Lange boren met een diameter van meer dan 8 mm worden soms in een gelaste vorm gemaakt, waarbij hogesnelheidsstaal wordt gebruikt voor het bewegende deel en 45 staal voor de schacht.

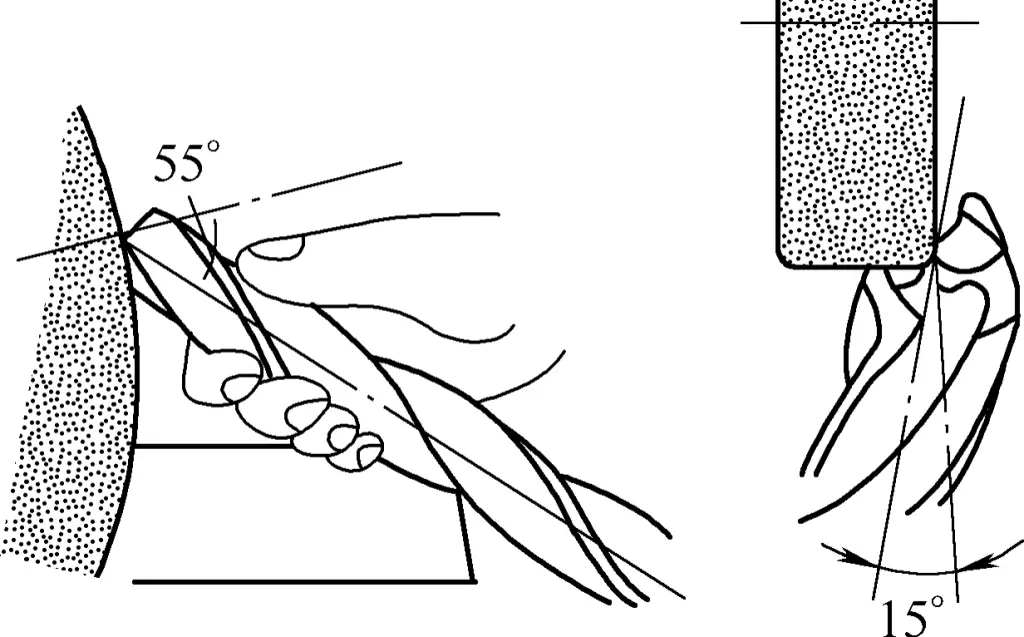

De geometrische hoeken van het snijgedeelte van een draaiboor omvatten de helixhoek (ω), de hellingshoek (γ), de vrijloophoek (α), de punthoek (2φ) en de beitelhoek (ψ). Deze geometrische parameters worden getoond in Figuur 4.

II. Boortechnieken

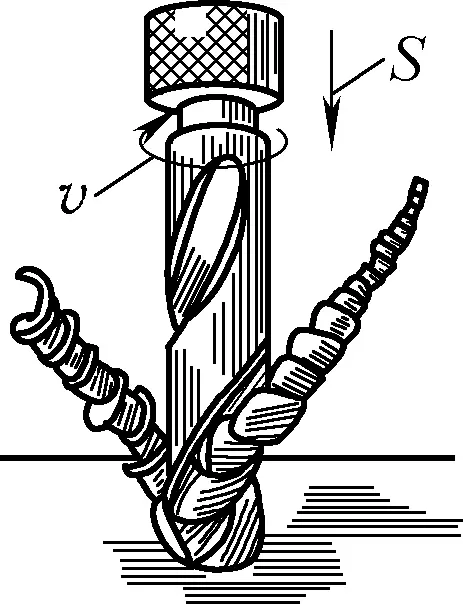

Boren is afhankelijk van boorapparatuur en boren om het boren te voltooien. Tijdens het boren is het werkstuk gefixeerd en is de boor gemonteerd op de spindel van de boormachine voor een roterende beweging, de zogenaamde hoofdbeweging (v). Tegelijkertijd beweegt de boor in axiale richting, de voedingsbeweging (S), zoals weergegeven in figuur 5.

Boren wordt beschouwd als een ruwe bewerking voor gaten, met een nauwkeurigheid van IT11 tot IT13 en een oppervlakteruwheid Ra van 50 tot 12,5 μm, waardoor het alleen geschikt is voor gaten met lage nauwkeurigheidseisen. Voor gaten met een hogere nauwkeurigheid kan ruimen worden gebruikt, waarmee over het algemeen een nauwkeurigheid van IT9 tot IT7 en een oppervlakteruwheid Ra van 3,2 tot 0,8 µm wordt bereikt.

1. Boorstappen

Booroperaties kunnen over het algemeen de volgende stappen volgen:

1) Krabben voor het boren.

Voordat er geboord wordt, moeten de middelste kruislijnen van de posities van de gaten worden afgetekend op basis van de vereisten voor positie en grootte en moeten er centerponsteken worden gemaakt. De ponsmarkeringen moeten klein en precies geplaatst zijn, met cirkelvormige lijnen voor de gatdiameter.

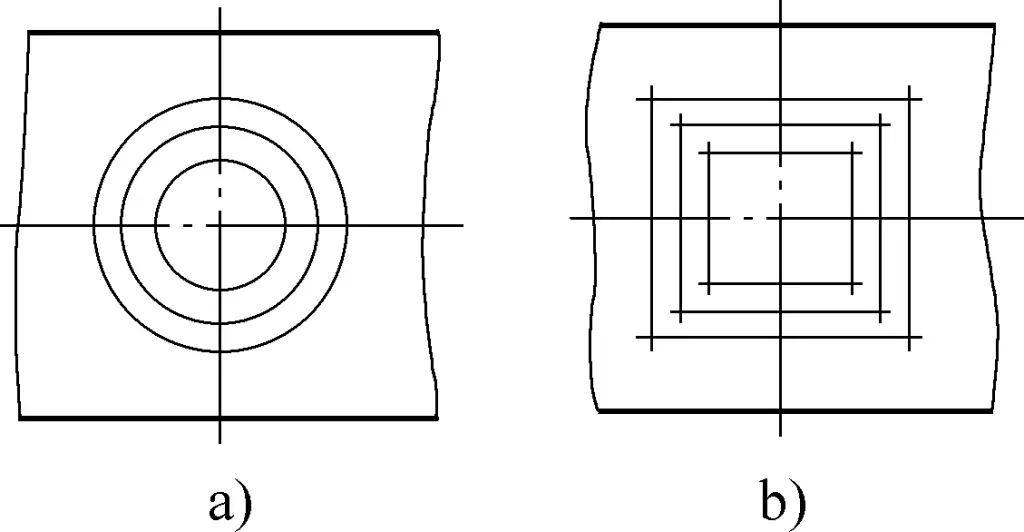

Voor gaten met een grotere diameter kunnen meerdere inspectiecirkels of -hokjes symmetrisch ten opzichte van de hartlijn van het gat worden afgetekend zoals getoond in Figuur 6. Vergroot vervolgens de centerponsmarkeringen om het neerlaten van de boor en het centreren voor te bereiden.

a) Inspectiecirkels

b) Inspectieboxen

2) Het werkstuk opspannen.

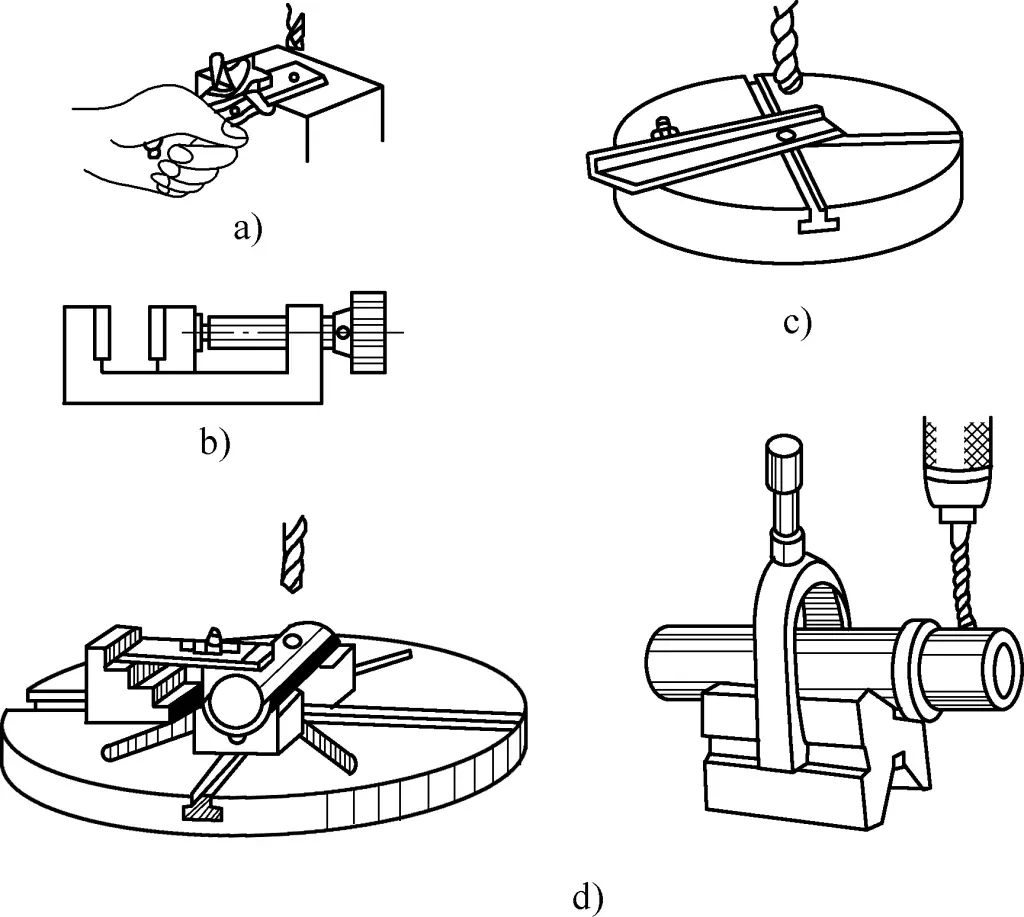

Het is heel belangrijk dat het werkstuk tijdens het boren stevig wordt vastgezet. Anders kan het werkstuk met de boor meedraaien, waardoor het werkstuk en de boormachine beschadigd kunnen raken en er een veiligheidsrisico ontstaat. Afhankelijk van de grootte van het werkstuk kunnen verschillende klemmethoden worden gebruikt, zoals getoond in Figuur 7.

a) Opspannen met een bankschroef

b) Opspannen met een kleine bankschroef

c) Anti-rotatie met schroeven

d) Klemmen met plaatbouten

Bij tafelboormachines of verticale boormachines kunnen over het algemeen handvizieren, gewone vizieren en bankvizieren worden gebruikt om te klemmen. Voor het boren van lange werkstukken kunnen ze met de hand worden vastgehouden en kan het werkstuk worden ondersteund (tegen rotatie) met schroeven. Cilindrische werkstukken kunnen worden opgespannen op een V-blok. Grotere werkstukken kunnen direct op de werktafel worden geklemd met plaatbouten.

3) De boor vasthouden.

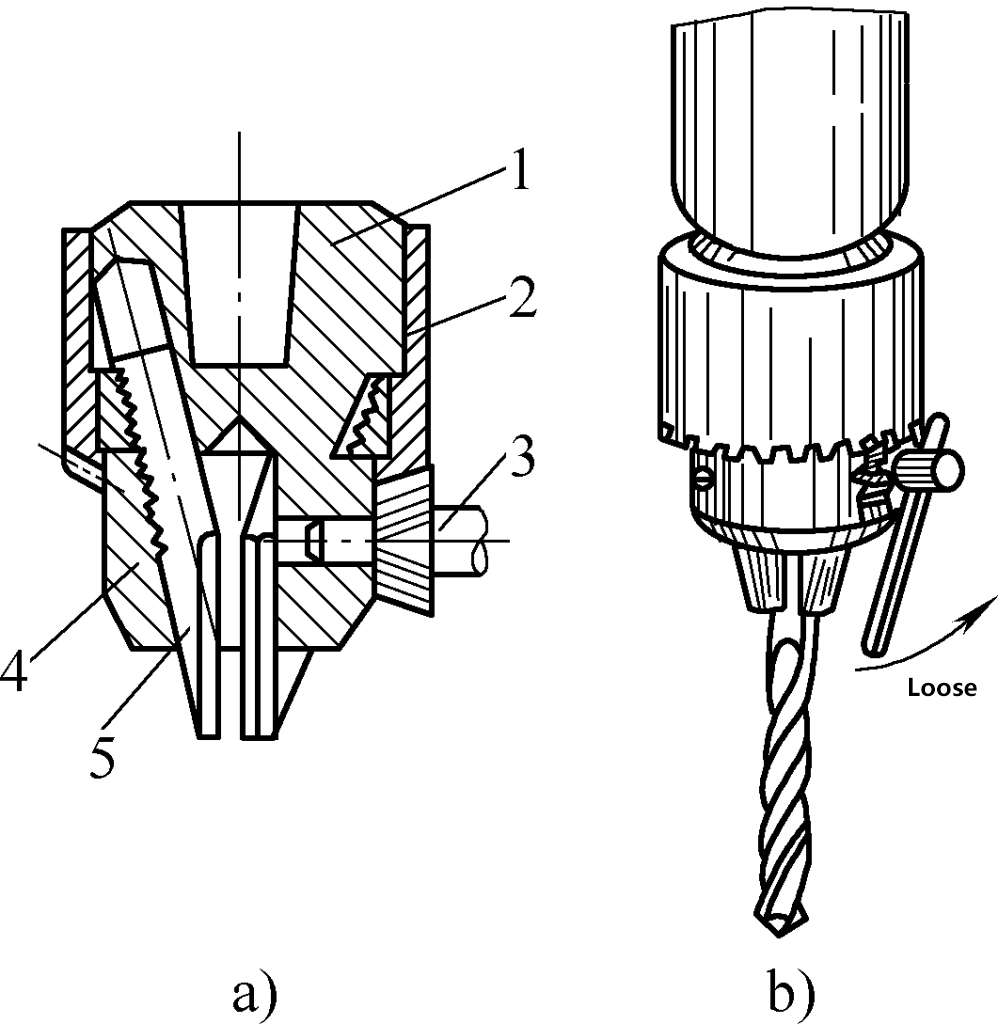

Het vasthouden van de boor gebeurt met speciale opspanmiddelen. Figuur 8 illustreert het scenario van het vasthouden van een boor met rechte schacht met een boorhouder.

a) Boorhouderstructuur

b) Werkomstandigheden boorhouder

1-spanlichaam

2-Chuck hoes

3-Sleutel

4-ringsmoer

5-kaak

Bij het vasthouden van de boor moet de schacht eerst in de drie bekken 5 van de boorhouder worden gestoken, waarbij de klemlengte niet minder dan 15 mm mag zijn. Gebruik vervolgens de speciale sleutel 3 voor de boorhouder om de spanhuls 2 te draaien, zodat de ringmoer 4 de drie bekken langs het hellende oppervlak laat bewegen, waardoor de bekken gelijktijdig open of dicht kunnen gaan, waardoor het doel van het los- of vastdraaien van de boor wordt bereikt.

4) Inspectie vóór het boren.

Controleer voor het boren de bewerkingstekening, de juistheid van de boorpositie en boorgrootte, de stevigheid van de werkstukhouder, enz. en pas de snelheid van de boormachine dienovereenkomstig aan.

5) Boren.

Nadat de inspectie voor het boren is gekwalificeerd, kan het boren worden uitgevoerd, waardoor een veilige werking wordt gegarandeerd.

6) Schoonmaken na het boren.

Nadat een gat is bewerkt, moet het werkoppervlak onmiddellijk worden gereinigd ter voorbereiding op volgende werkstukken of de bewerking van gaten op een andere locatie. Nadat alle werkstukken geboord zijn, moet de boormachine onmiddellijk gereinigd worden en moet de boor gedemonteerd en correct opgeborgen worden.

2. Belangrijkste punten van boorwerkzaamheden

De belangrijkste punten van boorwerkzaamheden zijn de volgende aspecten:

1) Boormethoden.

Voor algemene werkstukken kunnen de volgende methodes worden gebruikt tijdens het boren:

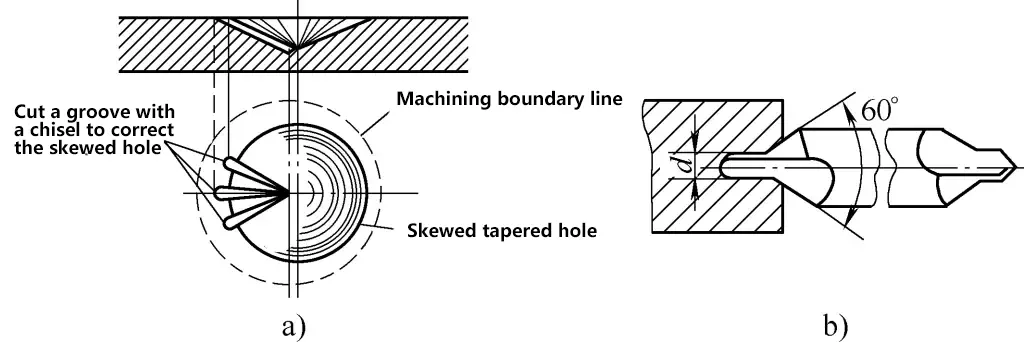

Richt eerst op de middelste ponsinkeping en boor een ondiepe conische put voor. Als de geboorde conische put niet concentrisch is met de boorlijncirkel, kan het werkstuk of de spindel van de boormachine worden verplaatst om dit te corrigeren. Als de afwijking groot is, gebruik dan een centerpons om opnieuw te ponsen of gebruik een beitel om meerdere sleuven uit te snijden voor correctie, zoals getoond in Figuur 9.

a) Gatafwijking corrigeren via beitelsleuven

b) Gebruik van een centreerboor om de gaten te centreren voor grote gaten

Bij het boren van grotere gaten, omdat de lange beitelrand van boren met een grote diameter het centreren bemoeilijkt, is het het beste om eerst een grotere conische put te boren met een centreerboor, zoals getoond in Figuur 9b, of gebruik een korte spiraalboor met een kleine punthoek (2φ=90°~100°) om een conische put te boren. Nadat de testboor de concentriciteitsvereisten heeft bereikt, moet het werkstuk of de spindel van de boormachine opnieuw worden vastgezet voordat er opnieuw wordt geboord.

Gebruik bij het boren van doorlopende gaten handaanvoer en ga voorzichtig te werk tot de boor doorbreekt. Wees extra voorzichtig met dunne werkstukken.

Controleer bij het boren van blinde gaten de nauwkeurigheid van de diepte via de boorlengte en de werkelijke meting. Begin op onbewerkte oppervlakken of harder materiaal met handaanvoer.

Boor gaten met een diameter groter dan 30 mm in twee stappen. Gebruik eerst een boor met 0,5 - 0,7 maal de gatdiameter en breid dan uit tot de vereiste diameter.

Gebruik bij het boren van kleine gaten met een diameter van minder dan 4 mm alleen handaanvoer, zorg er in het begin voor dat de boor niet wegglijdt en oefen niet te veel druk uit om buigen en breken te voorkomen. Til de boor af en toe op om spanen te verwijderen.

Gebruik bij het boren van diepe gaten (verhouding boordiepte/diameter groter dan 3) een kleine voedingssnelheid en hef de boor regelmatig op om spanen te verwijderen, om spanenblokkering en boorbreuk of schade aan het binnenoppervlak van het gat te voorkomen.

2) Selectie van snijvloeistof.

Tijdens het boren wordt door de wrijving tussen de boor en het werkstuk en door spaanvervorming grote hitte opgewekt, waardoor de belangrijkste snijkant van de boor wordt uitgegloeid en snijcapaciteit verliest, waardoor de boor snel dof wordt. Om de werktemperatuur van de boor te verlagen, de levensduur te verlengen, de boorproductiviteit te verbeteren en de boorkwaliteit te garanderen, moet tijdens het boren voldoende snijvloeistof worden ingespoten.

Boren behoort over het algemeen tot de voorbewerkingsprocessen, met als hoofddoel het gebruik van snijvloeistof voor koeling. Veelgebruikte snijvloeistoffen voor boren staan vermeld in tabel 1.

Tabel 1 Gangbare snijvloeistoffen voor boren

| Werkstukmateriaal | Snijvloeistof |

| Constructiestaal | Emulsie, motorolie |

| Gereedschapsstaal | Emulsie, motorolie |

| Roestvrij staal, hittebestendig staal | Lijnolie waterige oplossing, gezwavelde snijolie |

| Zuiver koper | Emulsie, plantaardige olie |

| Aluminiumlegering | Emulsie, kerosine |

| Gekoeld gietijzer | Kerosine |

| Gietijzer, messing, brons, magnesiumlegering | Niet gebruikt |

| Hard rubber, lijm | Niet gebruikt |

| Plexiglas | Emulsie, kerosine |

3) Selectie van snijparameters.

De snijparameters tijdens het boren hebben betrekking op de snijsnelheid, voedingssnelheid en snijdiepte tijdens het boren. De snijsnelheid (v) is de lineaire snelheid op een punt op de boordiameter (m/min). De voedingssnelheid (f) verwijst naar de afstand die de boor per omwenteling naar beneden verplaatst (mm/r). De snijdiepte (ap) tijdens het boren is gelijk aan de boorradius (mm), d.w.z. ap=D/2.

Tijdens het boren hoeven alleen de snijsnelheid (v) en de voedingssnelheid (f) gekozen te worden. Deze twee parameters worden meestal gekozen op basis van ervaring.

Over het algemeen moet bij het boren met een boor met een kleine diameter de snelheid hoger zijn en de voedingssnelheid kleiner. Bij het boren van grote gaten met een boor met een grote diameter moet de snelheid lager zijn en kan de aanzet relatief groter zijn. Bij het boren van harde materialen moet de snelheid trager zijn en de voedingssnelheid kleiner. Bij het boren van zachte materialen kan de snelheid hoger zijn en de aanzet groter.

3. Boormethoden

Bij het boren van gaten in verschillende plaatmetalen onderdelen is het noodzakelijk om verschillende boormethoden toe te passen.

1) Gaten boren in cilindrische werkstukken.

Om een gat te boren loodrecht op de as door het midden van de cilinder op onderdelen zoals assen of hulzen, gebruikt u een centreergereedschap (meestal een V-blok) om de spindel van de boormachine vast te klemmen voordat u gaat boren. Lijn het middelpunt van de boorpersas uit met het middelpunt van het V-blok en zet het V-blok vast met een klem. Plaats het cilindrische werkstuk horizontaal in het V-blok, stel het af op een vlakke positie, lijn de boor uit met het boorcentrum en zet het werkstuk stevig vast voordat u proefboort en het gat boort.

Als het uitlijnen zorgvuldig gebeurt, kan de symmetrie tussen het middelpunt van de boring en de middellijn van het werkstuk binnen 0,1 mm gecontroleerd worden.

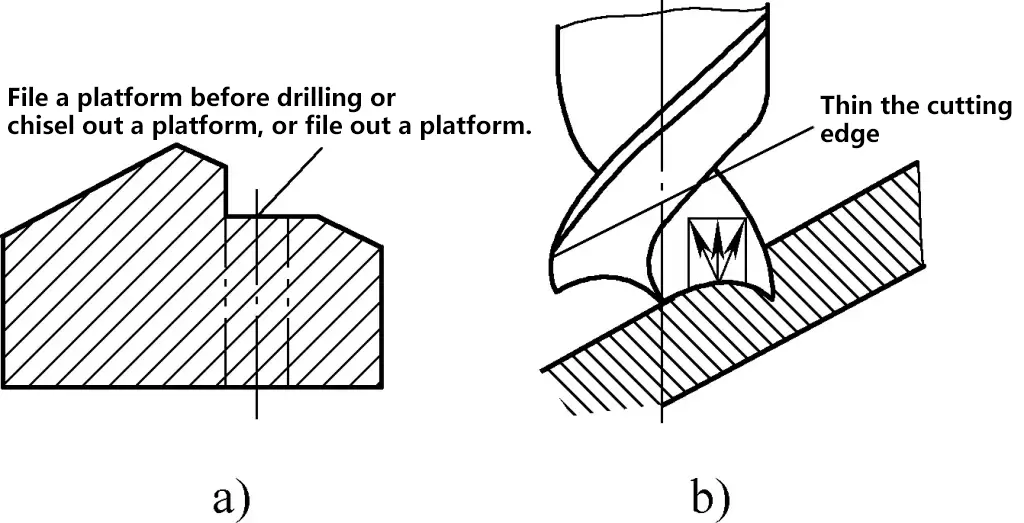

2) Schuine gaten boren.

Er zijn drie scenario's voor het boren van schuine gaten: gaten boren op een schuin oppervlak, schuine gaten boren op een vlak oppervlak en gaten boren op een gebogen oppervlak. Ze hebben allemaal een gemeenschappelijk kenmerk: het middelpunt van het gat staat niet loodrecht op het boor-eindvlak.

Beitel of vijl tijdens het boren een plateau uit op het boorpunt of frees een plateau uit met een frees (zie Figuur 10a). Gebruik eerst een boor met een kleine diameter of een centerboor om een ondiep gat of uitsparing te boren. Boor het gat als het goed gepositioneerd is. Drie puntboren van gelijke hoogte kunnen ook worden gebruikt om schuine gaten te boren (zie Afbeelding 10b).

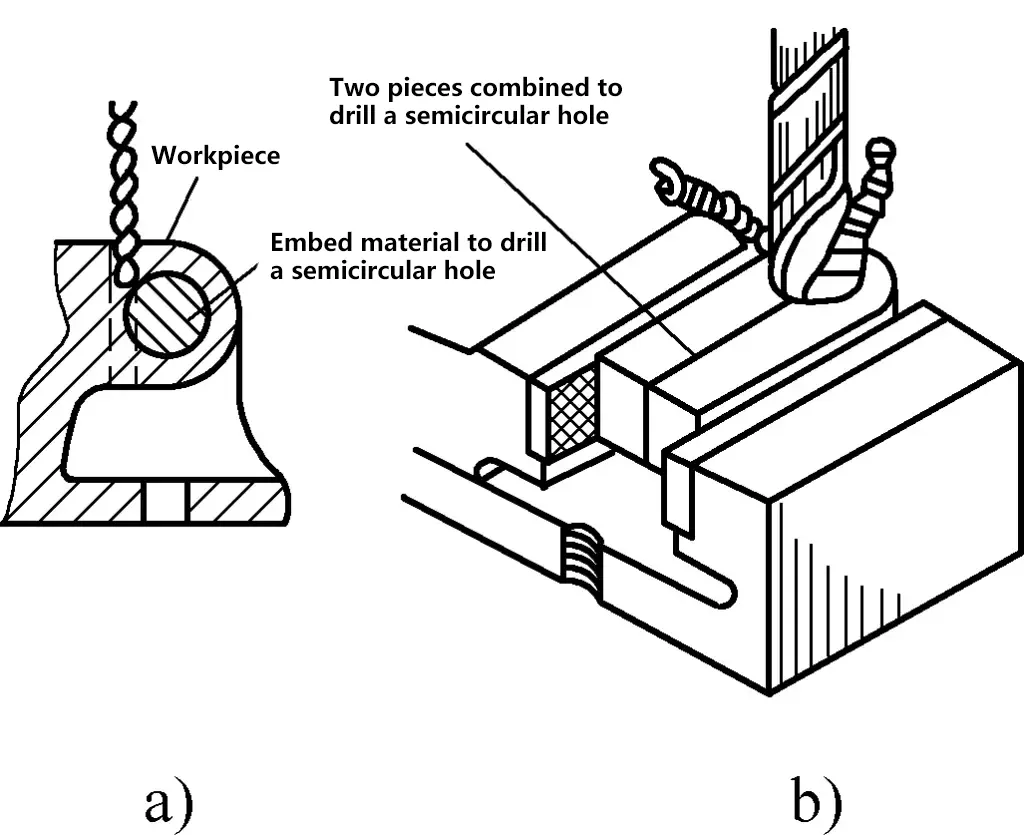

3) Halfronde gaten boren.

Bij het boren van halfronde gaten, wanneer de ene kant van de boor een tegenkracht ondervindt, buigt deze naar de andere kant, waardoor de boor buigt of breekt, wat resulteert in niet loodrechte gaten. Om dit te voorkomen, moeten bij halfronde gaten aan de rand van het werkstuk twee identieke werkstukken samengevoegd worden om te boren. Gebruik voor halfronde gaten aan de buitenkant hetzelfde materiaal om te vullen en vervolgens te boren, zoals getoond in Figuur 11.

a) Materiaal invoegen

b) Twee stukken samenvoegen

Wanneer u schroefgaten voor splitlijnen boort en de materialen aan beide zijden van de naad een verschillende hardheid hebben, gebruik dan een stijve boor (bij voorkeur kort). De middenmarkering moet lichtjes in de richting van de hardere materiaalzijde wijzen. Zodra de boor tot een bepaalde diepte heeft geboord en naar het contactpunt aan de zachtere kant is gericht, lijnt u de boor uit met het contactpunt om verder te boren.

4) Tandemgaten boren.

Veel voorkomende soorten tandemgaten worden getoond in Figuur 12. Door de diepte of afstand tussen de twee gaten steekt de boor lang uit tijdens het boren, wat trillingen veroorzaakt, moeilijk te centreren is en de neiging heeft om te buigen, wat leidt tot gekantelde gaten met een slechte concentriciteit.

Voor het boren kunnen de volgende methodes worden gebruikt: gebruik voor tandemgaten in Figuur 12a eerst een korte boor om een klein gat te boren tot de diepte van het grote gat, schakel dan over op een lange kleine boor om het kleine gat te boren, boor dan het grote gat en verzink het bodemvlak van het grote gat.

Voor tandemgaten zoals getoond in Figuur 12b, boor je eerst het bovenste gat en gebruik je vervolgens een strak fitting Steek een grote pons in het bovenste gat om de markering voor het onderste gat te ponsen. Boor langzaam een ondiepe uitsparing met de boor gecentreerd op de ponsmarkering, controleer de nauwkeurigheid en boor dan op hoge snelheid.

Voor tandemgaten in Figuur 12c kan voor massaproductie een lange boorstang worden gemaakt met een buitendiameter die losjes op het bovenste gat past. Boor eerst het bovenste grote gat en schakel dan over op de lange boorstang met een kleine boor. Gebruik het bovenste gat als richtlijn om het onderste kleine gat te boren. Je kunt ook de methode voor tandemgaten in Figuur 12b gebruiken.

4. Boren slijpen

Het doel van het slijpen van boren is om de snijkant die dof of beschadigd is opnieuw scherp te maken of te herstellen, of om de vorm van de boor aan te passen aan specifieke materiaalbehoeften en zo goede boorprestaties te garanderen.

De nauwkeurigheid van het slijpen van boren heeft een directe invloed op de boorkwaliteit, de efficiëntie en de levensduur van de boren. Het handmatig slijpen van boren gebeurt op een bankslijpmachine. De meest gebruikte korrel is 46-80. Tijdens het draaien van het slijpwiel moet de run-out strikt gecontroleerd worden. De slijpmethodes omvatten voornamelijk:

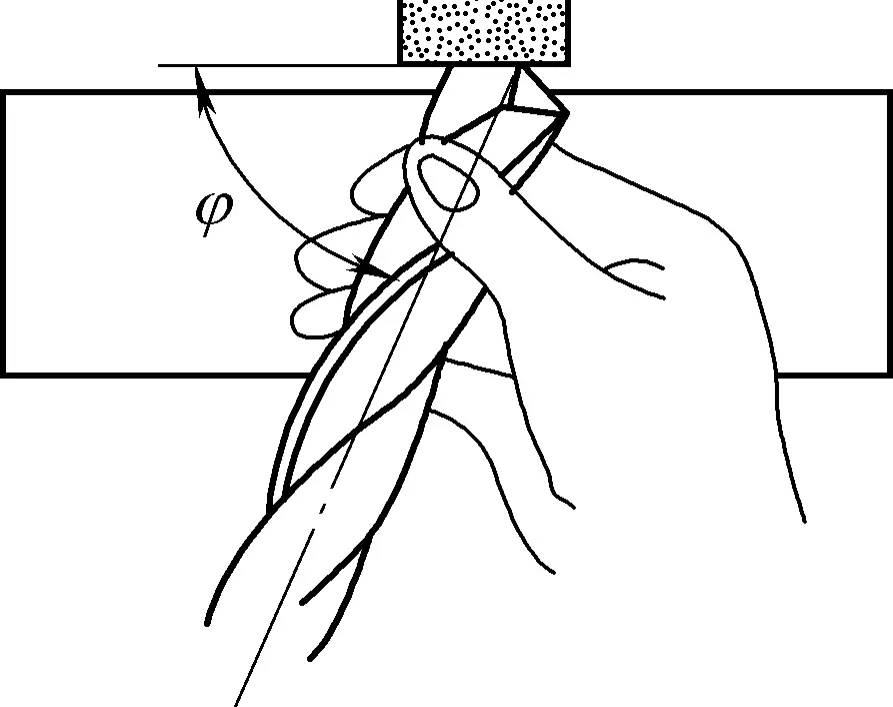

(1) Slijpen van de hoofdsnijkant

Gebruik tijdens het slijpen de rechterhand (of linkerhand) om de boorkop vast te houden als positioneringsdraaipunt (of steun deze op de slijphouder), en de andere hand om de boorschacht vast te houden. Lijn de as van de boor en het cilindrische oppervlak van de slijpmachine uit onder een hoek φ en kantel 8°~15° naar beneden, zodat de belangrijkste snijkant horizontaal is en de omtrek boven de centerlijn van de slijpmachine licht raakt.

Oefen druk uit met de hand die de boorkop vasthoudt in de richting van de slijpmachine en fixeer de rotatiepositie van de boor rond zijn as. De hand die de schacht vasthoudt draait de boor met de klok mee om zijn as terwijl hij op en neer beweegt. Door de boor om zijn as te draaien, wordt het hele flankvlak geslepen, terwijl de op- en neergaande beweging de vereiste vrijloophoek slijpt.

Handbewegingen moeten goed gecoördineerd zijn. De oscillatiehoek varieert met de vrijloophoek, omdat de vrijloophoek verschilt bij verschillende radii van de boor. Herhaal dit proces een paar keer. Na het slijpen van één hoofdsnijkant, draai je 180° om de andere hoofdsnijkant te slijpen. Dit vormt de beitelhoek, vrijloophoek en webverdunningshoek, zoals getoond in Figuur 13.

De specifieke waarde van de boorpunthoek 2φ kan worden gekozen op basis van verschillende boormaterialen zoals weergegeven in Tabel 2.

Tabel 2 Selectie boorpunthoek [Eenheid: (°)]

| Te verwerken materiaal | Uiteindehoek (2φ) |

| Staal en gietijzer (middelhard) | 116~118 |

| Mangaanstaal | 136~150 |

| Harde aluminiumlegering | 90~100 |

| Smeedstukken van staal | 125 |

| Messing en brons | 130~140 |

| Kunststof Producten | 80~90 |

Controleer na het slijpen van de hoofdsnijkanten of de tophoek 2φ de booras in tweeën deelt, of beide hoofdsnijkanten symmetrisch en even lang zijn en of ze allemaal een rechte lijn vormen. Controleer ook of de terugloophoek aan de buitenrand van de hoofdsnijkanten voldoet aan de vereiste waarde en of de beitelhoek nauwkeurig is.

(2) De beitelrand slijpen

Bij het slijpen van de beitelrand zijn de relatieve posities van de boor en de slijpschijf zoals weergegeven in Figuur 14. Tijdens het slijpen maakt eerst de achterkant van de rand contact met de slijpschijf en draait dan de boor zodat de slijppunt geleidelijk naar het midden van de boor beweegt om de beitelrand korter te maken. De rand van de slijpschijf die gebruikt wordt voor het slijpen van de beitelrand moet een kleine kromming hebben, en de diameter van de slijpschijf is bij voorkeur ook kleiner.