Door elementen als zink, tin, lood, nikkel, mangaan, silicium en aluminium toe te voegen aan koper, worden koperlegeringen gevormd. Koperlegeringen met zink als toevoegingselement worden messing genoemd, en legeringen met tin of lood, silicium, etc. als belangrijkste toevoegingselementen worden brons genoemd. Daarnaast zijn er andere koperlegeringen zoals witkoper (koper-nikkellegering).

I. Voorbereiding van knuppels

De grondstoffen voor het smeden van koperlegeringen bestaan voornamelijk uit gegoten kettingen en geëxtrudeerde staven.

Ingots worden gebruikt als knuppels voor grote smeedstukken en moeten voor het smeden een homogenisatiegloei ondergaan om de plasticiteit te verbeteren. Als er defecten op het oppervlak van de ingot zitten, moeten die voor het smeden worden schoongepolijst of gepeld.

Als de ingot wordt gebruikt als een matrijssmeedstuk, kan het direct worden gesmeed na de juiste voorbereiding van de billet, zonder de noodzaak voor herhaaldelijk stuiken zoals bij aluminium- en magnesiumlegeringen, omdat de plasticiteit van koperlegeringen hoger is en de microstructuur niet zo complex is als die van aluminium- en magnesiumlegeringen.

Geëxtrudeerde staven zijn geschikt voor middelgrote en kleine matrijssmeedstukken of vrije smeedstukken. Om interne restspanningen te elimineren en scheurvorming te voorkomen, moeten geëxtrudeerde staven onmiddellijk na vervorming gegloeid worden.

Koperlegeringen worden vaak gezaagd met cirkelzagen voor hoogwaardige koperlegeringsplaatjes die direct kunnen worden bewerkt op een draaibank, waarbij de kopse kanten worden afgeschuind om oppervlaktedefecten te elimineren.

II. Verwarming vóór het smeden

Het is het beste om koperlegeringen elektrisch te verhitten, hoewel vlamovens ook gebruikt kunnen worden. Het verhitten van koperlegeringen in een weerstandsoven met een thermokoppel om de oventemperatuur te regelen is vrij nauwkeurig, terwijl het verhitten in een vlamoven grotere fouten in de temperatuurmeting oplevert.

De verwarmingstemperatuur voor koperlegeringen is lager dan die voor staal, en het is moeilijk om een stabiele verbranding bij lage temperaturen te garanderen met gas- en zware-olieverwarmingsovens, die verstuivers moeten afstellen. Daarom is het het beste om branders met een lage temperatuur te gebruiken.

Ter vergelijking: de verwarmingsoven op brandstof heeft enkele voordelen. Wanneer een hoge temperatuur kolengestookte verwarmingsoven koperlegeringen moet verhitten, kan het een zogenaamd "zacht vuur" handhaven door de hoeveelheid kolen en lucht te verminderen, in tegenstelling tot olieovens die snel kunnen afkoelen door onstabiele verbrandingsprocessen.

De gassamenstelling van een verwarmingsoven kan het beste neutraal zijn, maar het is moeilijk om een neutrale atmosfeer te verkrijgen in gewone vlamovens, die vaak licht oxiderend of reducerend zijn. Voor alle koperlegeringen met een hoog kopergehalte die zeer gevoelig zijn voor oxidatie bij hoge temperaturen, zoals zuurstofvrij koper, messing met een laag zinkgehalte, aluminiumbrons, tinbrons en nikkelzilver, moet het verwarmen over het algemeen gebeuren in een reducerende atmosfeer.

Koperlegeringen met een hoog zuurstofgehalte zijn niet geschikt voor verhitting in een reducerende atmosfeer. Omdat de reducerende atmosfeer gassen zoals H2, CO en CH4 bevat, zullen deze gassen bij verhitting boven 700°C diffunderen in het metaal, waardoor onoplosbare stoom of CO2 in het koper gevormd wordt. Deze stoom heeft een bepaalde druk en probeert te ontsnappen uit de binnenkant van het metaal, wat resulteert in kleine scheurtjes in het metaal, waardoor de legering bros wordt, wat bekend staat als "waterstofbrosheid".

Bij het verhitten van zuiver koper kan het beste een licht oxiderende atmosfeer worden gebruikt, die "waterstofbrosheid" kan voorkomen en de vorming van oxideaanslag kan verminderen. Hoogzinkmessing is geschikt voor verhitting in een licht oxiderende atmosfeer, wat ontzinking en ernstige oxidatie kan voorkomen.

Door het goede warmtegeleidingsvermogen van koperlegeringen kan koude lading direct worden geladen bij de hoogste oventemperatuur en gedurende een bepaalde tijd worden bewaard, waarbij de oventemperatuur 50-100 °C hoger is dan de begintemperatuur. smeedtemperatuur (vlamoven) of 30-50°C hoger (elektrische oven). De verwarmingstijd kan worden berekend als 0,4-0,7min per millimeter doorsnede (diameter of lengte van de zijde). Op basis van productie-ervaring zijn de verwarmingstijden voor enkele veelgebruikte koperlegeringen weergegeven in tabel 1.

Tabel 1 Opwarmtijden voor koper en koperlegeringen

| Legering | Het verwarmen Tijd/(min/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0,5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0,2, QSn6,5-0,4, QSn6,5-0,1, QA19-2, QA19-4, QAl10-3-1,5, QAl10-4-4, QSi3-1 | 0.7 |

Opmerking:

1. De opwarmtijd begint nadat de legering is opgewarmd tot de initiële smeedtemperatuur.

2. De gegevens in de tabel hebben betrekking op de eerste benodigde verwarmingstijd; volgende verwarmingen zijn de helft van de tijd van de eerste verwarming.

3. De oventemperatuur moet 30 tot 100 °C hoger zijn dan de initiële smeedtemperatuur van de legering.

III. Smeden

1. Deformatietemperatuur

De initiële smeedtemperatuur van koperlegeringen is lager dan die van staal. Bovendien is door de aanwezigheid van een brosheidszone bij middelhoge temperatuur het bereik van de smeedtemperatuur veel kleiner dan dat van koolstofstaal, zoals weergegeven in tabel 2. Koperlegeringen hebben een brosheidszone tussen 250 en 650 °C, wat te wijten is aan de aanwezigheid van onzuiverheden zoals lood en bismut in de legering. Deze hebben een zeer lage oplosbaarheid in de α-vaste oplossing en vormen eutecten met een laag smeltpunt met koper, zoals Cu-Pb en Cu-Bi, die in een netwerk zijn verdeeld langs de korrelgrenzen van de α-vaste oplossing, waardoor de interkristallijne cohesie wordt verzwakt.

Tabel 2 Temperatuurbereik smeden van koperlegering

| Type legering | Legering | Smeedtemperatuur / °C | Verwarmingstemperatuur +10&-20/ °C | Wachttijd / (min/mm) | |

| Smeden | Einde smeden | ||||

| Messing | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Brons | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1,5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1,0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6,5-0,4 QSn7-0,2 | 790 | 700 | 700 | 0.7 | |

| Zuiver koper | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Wit koper | B19 | 1000 | 850 | 1000 | |

Bij verhitting boven 500°C treedt een a→a+β transformatie op, waarbij lood en bismut oplossen in de β vaste oplossing, waardoor de plasticiteit verbetert. Wanneer de verhittingstemperatuur de α+β→β transformatie overschrijdt, bij temperaturen (~700°C), groeien de β korrels snel, waardoor de plasticiteit afneemt. Daarom treedt vervorming bij het smeden van koperlegeringen voornamelijk op binnen het temperatuurbereik van de α+β duale fase. Er moeten maatregelen worden genomen om overmatig warmteverlies van het materiaal tijdens het smeden van koperlegeringen te voorkomen.

De gereedschappen en mallen die gebruikt worden voor het vervormen moeten voorverwarmd worden tot een hogere temperatuur. Verwarm tijdens het vrij smeden de gereedschappen voor tot 200-250°C, handel snel tijdens het smeden en draai de staaf regelmatig op het aambeeld om overmatig warmteverlies van de staaf te voorkomen, waardoor een langere bewerkingstijd binnen één verhitting mogelijk is. Voor het smeden moet de smeedmatrijs worden voorverwarmd tot 150-300 °C en moet de verblijftijd van de koperlegering in de matrijs worden geminimaliseerd. Anders kunnen er scheurtjes ontstaan tijdens het smeden.

Als de temperatuur van de pons bijvoorbeeld laag is tijdens het ponsen, kan de temperatuur rond het gat dalen en barsten; als het hoofd in de brosse temperatuurzone wordt gesneden, zal de breuk grofkorrelig lijken en als het bijsnijden onmiddellijk na het matrijssmeden gebeurt, scheurt het vaak het lichaam van het gesmede onderdeel. Omgekeerd treedt dit fenomeen niet op als er na het afkoelen met water wordt gesneden.

Aan de andere kant, als de uiteindelijke smeedtemperatuur te hoog is, zal het korrelgroei veroorzaken, en in tegenstelling tot koolstofstaal, kan de korrelgroei in koperlegeringen niet worden verfijnd door warmtebehandeling, dus bij het selecteren van smeedvervormingstemperaturen met behulp van tabel 2, moeten verschillende waarden worden gekozen op basis van verschillende vervormingsomstandigheden.

Zo koelt het smeden van QAl94 banden sneller af dan het wit smeden. Voor dezelfde legering varieert de vervormingstemperatuur met de spanningstoestand, de mate van vervorming, de vervormingssnelheid en andere vervormingsomstandigheden. Tabel 3 introduceert de verschillende vervormingstemperaturen voor dezelfde koperlegering onder verschillende vervormingsomstandigheden.

Tabel 3 Koperlegering vervormingstemperatuur

| Alloy | Temperatuur/ °C | |

| Smeden, matrijzensmeedwerk | Extrusie | |

| Koper | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Messing | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Brons | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1,5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0,25 | 800 ~920 | 750~800 |

| QSn6,5-0,4 | 680~770 | |

| QCr0,5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2,5-1,5 | 850~950 | |

2. Mate van vervorming en vervormingssnelheid

Om grove korrels te voorkomen, is het vereist dat elke vervorming van koperlegering smeden groter is dan de kritische vervorming bedrag, dat wil zeggen meer dan 10% tot 15%.

De meeste koperlegeringen zijn niet gevoelig voor vervormingssnelheid en kunnen worden gesmeed op persen of hamers, maar het heeft de voorkeur om te smeden op persen. Loodhoudend messing is zeer gevoelig voor vervormingssnelheid en vertoont significante verschillen in plasticiteit tijdens statische en dynamische trekvervorming, en dergelijke legeringen moeten op persen worden gesmeed.

Tinfosforbrons en mangaanbrons vertonen aanzienlijke thermische effecten tijdens het smeden. Als de vervormingssnelheid te hoog is, kan oververhitting en zelfs verbranding optreden.

3. Kenmerken van smeden, matrijsontwerp en procesbewerking

De ontwerpprincipes voor smeedstukken en smeedmatrijzen van koperlegeringen zijn dezelfde als die voor stalen smeedstukken. Echter, door de lagere wrijvingsfactor tussen koperlegeringen en stalen matrijzen, is de smeedhoek voor koperlegeringen kleiner dan die voor staal. Door het smalle smedtemperatuurbereik en het goede warmtegeleidingsvermogen wordt er meestal geen membraansmeden met meerdere matrijzen gebruikt en worden er zelden voorsmeedmatrijzen gebruikt vanwege de goede vloeibaarheid.

Complexe smeedstukken kunnen vrijgesmeed worden tot vormstukken en dan in vorm worden gesmeed. De oppervlakteruwheid van de matrijsholte is meestal Ra1.60 tot Ra0.40μm. Koperlegeringen zijn zeer geschikt voor extrusievormen.

Als de mate van vervorming groot is en de vervormingssnelheid snel, is het thermische effect bij smeedstukken van loodmessing aanzienlijk, waardoor de temperatuur van de legering stijgt en de laagsmeltende onzuiverheden in de legering smelten, waardoor de interkristallijne verbindingen worden vernietigd. Daarom moeten bij het ontwerpen van smeedstukken en het formuleren van specificaties voor het smeedproces de mate van vervorming en de vervormingstemperatuur redelijkerwijs worden bepaald op basis van specifieke omstandigheden.

Omdat koperlegeringen gevoeliger zijn voor inwendige spanning dan koolstofstaal, zullen ze vanzelf barsten tijdens het gebruik als ze niet worden geëlimineerd, waardoor de vervormingstemperatuur en de mate van vervorming relatief constant moeten zijn tijdens het smeden. Daarom moet er tijdens het smeden licht en snel gehamerd worden en mag de hoeveelheid hameren niet te groot zijn. Nadat de billet een bepaalde mate van vervorming heeft ondergaan, kan de mate van vervorming op de juiste manier worden verhoogd.

Bij het smeden van smeedstukken voor lange assen is het nodig om de kop tijdens het smeden vaak te draaien om de vervormingstemperatuur van elke sectie in één hitte gelijk te houden. Dit resulteert in een uniforme microstructuur en consistentere mechanische eigenschappen.

Omdat koperlegeringen relatief zacht zijn, zijn de stappen en hoeken die geëxtrudeerd worden bij het strekken van de staaf scherper dan bij staal. Als de hoeveelheid die wordt ingedrukt te groot is, is het gemakkelijk om plooien te vormen bij de stap tijdens de volgende hamerslag. Daarom moet de verhouding tussen toevoer en neerpersen tijdens het verlengen iets groter zijn dan bij het verlengen van staal. Vanuit dit perspectief moet het hameren van koperlegeringen ook zo licht en snel mogelijk gebeuren, en moeten er grote ronde hoeken worden gemaakt aan de basisrand.

Koperlegeringen hebben de neiging om te plooien tijdens het smeden, dus de straal van de ronde hoek op het draaipunt in het voorsmeed billet proces moet groter worden gemaakt dan staal. Bovendien moet een plooi later worden verwijderd, wat meer metaalverbruik veroorzaakt, dus de bewerkingstoeslag en materiaalberekening moeten voldoende worden verhoogd in vergelijking met stalen smeedstukken.

4. Koelen en trimmen

Na het smeden van koperlegeringen wordt het meestal afgekoeld in lucht. Smeedstukken van koperlegeringen worden over het algemeen bij kamertemperatuur gesmeed en heet bijsnijden is alleen nodig in de volgende gevallen:

(1) Smeedstukken van koperlegeringen met een zeer lage plasticiteit bij kamertemperatuur, zoals aluminiumbronzen met een hoog aluminiumgehalte zoals QAI9, QAI10-4-4, die een lage plasticiteit en hoge sterkte bij kamertemperatuur hebben, scheuren bij het trimmen tijdens het koud trimmen. De productiepraktijk toont aan dat zelfs kleine smeedstukken van aluminiumbrons niet in koude toestand moeten worden bijgesneden.

(2) Smeedstukken met grote afmetingen. De temperatuur voor heet nabewerken ligt meestal rond 420°C.

IV. Smering tijdens het matrijssmeden

Matrijssmeermiddelen gebruiken meestal een mengsel van colloïdaal grafiet met water of olie. Er zijn twee soorten smeermiddelen voor het extruderen van koperlegeringen: sojalecithine + talkpoeder + cilinderolie nr. 38 + grafietpoeder (sporen); totale verlies systeemolie (95%) + grafietpoeder (5%). Smeermiddelen voor koude extrusie van koperlegeringen zijn: industriële sojaolie, plantaardige olie, ricinusolie en zinkstearaat in poedervorm.

V. Reiniging en warmtebehandeling

De belangrijkste reinigingsmethode voor smeedstukken van koperlegeringen na het smeden is beitsen, en kleine smeedstukken worden soms gereinigd door zandstralen. Het beitsproces voor smeedstukken wordt weergegeven in tabel 4.

Tabel 4 Beitsproces voor het smeden van koper en koperlegeringen

| Beitsproces | Oplossingscomponenten | Temperatuur van de oplossing/℃ | Onderdompeltijd/min | Opmerking |

| Ontvetten | NaOH of KOH Dichtheid 3,2 of 2,12, zuiverheid ≥95% of 88%, concentratie 50~70g/L | 60~80 | Over het algemeen 3~5, de specifieke verblijftijd hangt af van de mate van olievervuiling op het oppervlak van het smeedstuk. | Als het oppervlak van het smeedijzer niet verontreinigd is met olie, is ontvetten niet nodig. |

| Wassen | Waterspoeling | Stromend water op kamertemperatuur | 1~2 | |

| Heet water 50~60°C | ||||

| Zure was | HNO3 : Dichtheid 1.53, Zuiverheid ≥96% Concentratie 200~300g/L ① | Kamertemperatuur | 1~3 | De inweektijd moet worden bepaald op basis van de werkelijke toestand van het smeedoppervlak |

| Volumefractie van 4%~15% H2SO4 + overtollig H2O; Volumefractie van 40%~90% HCI + overmaat H2O ② | 20~60 20 | 0.5~5 1~2 | Schaal verwijderen | |

| 10% NaOH + overmaat H2O (volumefractie) Waterspoeling Herhaal | Kamertemperatuur | 2~6 | Verwijder de oxidelaag van het oppervlak van aluminiumbronssmeedstukken | |

| Wassen | Water wassen | Kamertemperatuur | De wastijd is willekeurig | Reinig de restvloeistof op het oppervlak van de smeedstukken |

| Glansbehandeling | Chroomanhydride (CrO 3 ) 30~50g/L (relatieve dichtheid 2,7) zuiverheid ≥98% Zwavelzuur 2~3g/L (dichtheid 1,84, zuiverheid ≥92%) | Kamertemperatuur | Over het algemeen 2~5s, afhankelijk van de werkelijke situatie | |

| Wassen | Spoelen met heet water | 60~80 | 3~5 | |

| Drogen | Drogen met perslucht | |||

| Inspectie | Het oppervlak van het smeedijzer moet schoon en glanzend zijn, mag niet te veel gecorrodeerd zijn, maar zwarte vlekken zijn toegestaan. | |||

① Van toepassing op algemene koperlegering smeedstukken beitsen.

② Toepasbaar voor het beitsen van koper en messing smeedstukken.

Smeedstukken van koperlegeringen met een hoog siliciumgehalte kunnen een laag siliciumoxide vormen op het oppervlak, die alleen kan worden verwijderd met fluorwaterstofzuur.

Voor smeedstukken van koperlegeringen met een hoog nikkelgehalte is het het beste om te verhitten in een gecontroleerde atmosfeer om de vorming van oxidehuid aan het oppervlak te verminderen. Geringe oxideaanslag aan het oppervlak kan verwijderd worden met een beitsoplossing voor messing. Als de oxidehuid op het smeedoppervlak dik is, is het moeilijk te verwijderen met de bovengenoemde beitsmethode, omdat nikkeloxide slecht oplost in dergelijke oplossingen.

Er zijn twee soorten warmtebehandeling voor messing smeedstukken: spanningsarmgloeien bij lage temperatuur en herkristallisatiegloeien. Het spanningsarmgloeien bij lage temperatuur wordt voornamelijk gebruikt voor koudvervormde producten. Het doel is om interne spanningen in het werkstuk te elimineren, spanningscorrosie en vervorming tijdens het bewerken te voorkomen en bepaalde mechanische eigenschappen te garanderen.

Bij de gloeimethode bij lage temperatuur wordt de temperatuur gedurende 1-2 uur op 260-300 °C gehouden en daarna afgekoeld met lucht. Het doel van herkristallisatiegloeien is het elimineren van werkharding en het verkrijgen van een meer uniforme structuur. De herkristallisatietemperatuur van messing is ongeveer 300-400°C, met gebruikelijke gloeitemperaturen van 600-700°C. Aangezien er bij α-messing geen faseverandering optreedt tijdens het gloeien, heeft de koelmethode van het gloeien geen significante invloed op de eigenschappen van de legering en kan de legering in lucht of water worden gekoeld.

Voor (α+β) messing geldt dat, aangezien α→β-fasetransformatie optreedt tijdens gloeien verwarmen en β→α-fasetransformatie optreedt tijdens koelen, hoe sneller de koeling, hoe fijner de neergeslagen α-fase en hoe hoger de hardheid van de legering. Als een betere bewerkbaarheid van de legering wordt verlangd, moet sneller worden gekoeld; als een betere plasticiteit van de legering wordt verlangd, moet langzaam worden gekoeld.

De warmtebehandelingsmethode voor gesmeed brons is ook gloeien. Echter, voor legeringen die versterkt kunnen worden door warmtebehandeling (afschrikken, verouderen) zoals beryllium brons en silicium nikkel brons, wordt over het algemeen geen gloeien toegepast. Tabellen 5 en 6 geven een overzicht van de gloeitemperaturen voor verschillende soorten messing en brons.

Tabel 5 Gloeitemperaturen voor verschillende soorten messing

| Legering | Lage temperatuur spanningsarmgloeitemperatuur/°C | Herkristallisatiegloeitemperatuur/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tabel 6 Gloeitemperaturen van verschillende soorten brons

| Legering | Gloeitemperatuur/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1,5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6,5-0,1 | 600~650 |

| QSn6,5-0,4 | 600~650 |

VI. Voorbeeld van het tweede proces

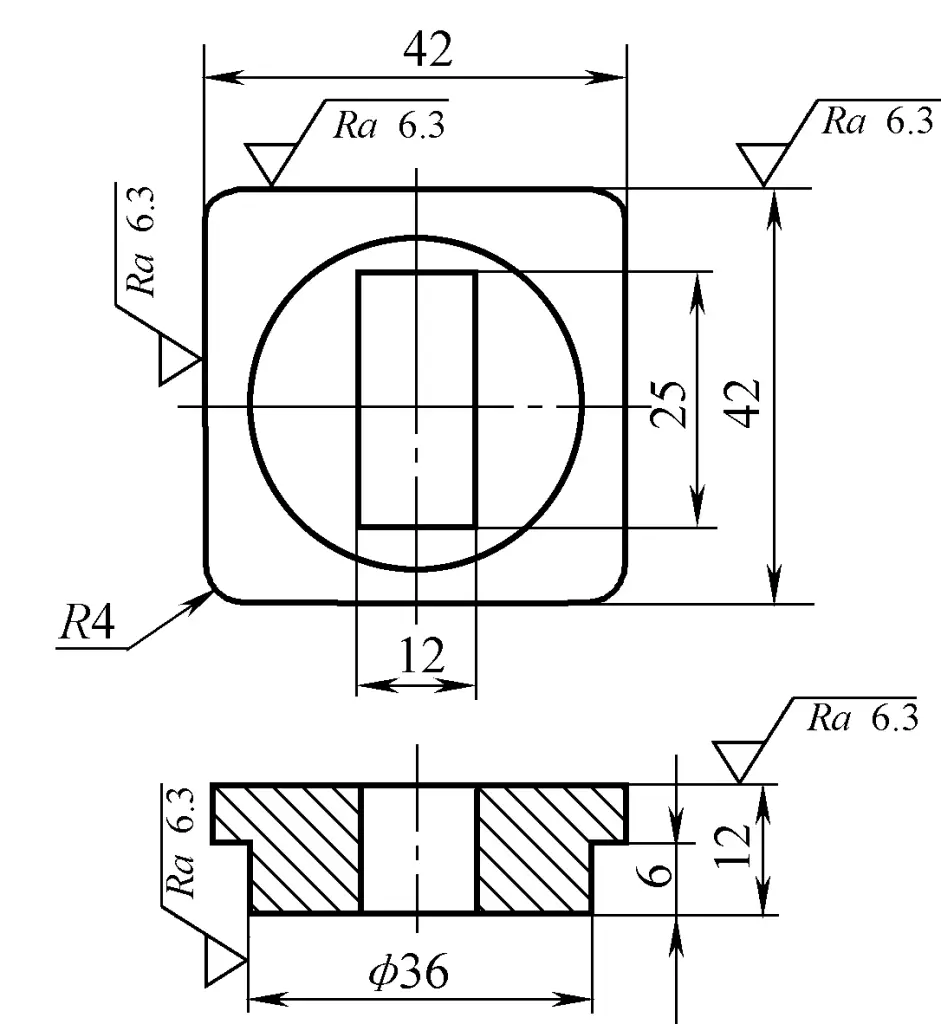

Het flensdeel in afbeelding 1 is relatief eenvoudig van vorm en vereist weinig precisie en oppervlakteruwheid. Oorspronkelijk gefreesd uit een vierkante staaf met een zijlengte van 47 mm en een hoogte van 20 mm, had het een lage productie-efficiëntie en hoog metaalverlies (0,3 kg per blenk). Later werd de methode veranderd in matrijssmeden, waarbij een ronde onbewerkte steen van φ35 mm×22,5 mm in de onderste mal werd geplaatst en in één keer werd gesmeed op een wrijvingspers van 1600 kN.

(HPb59-1 Messing lood)

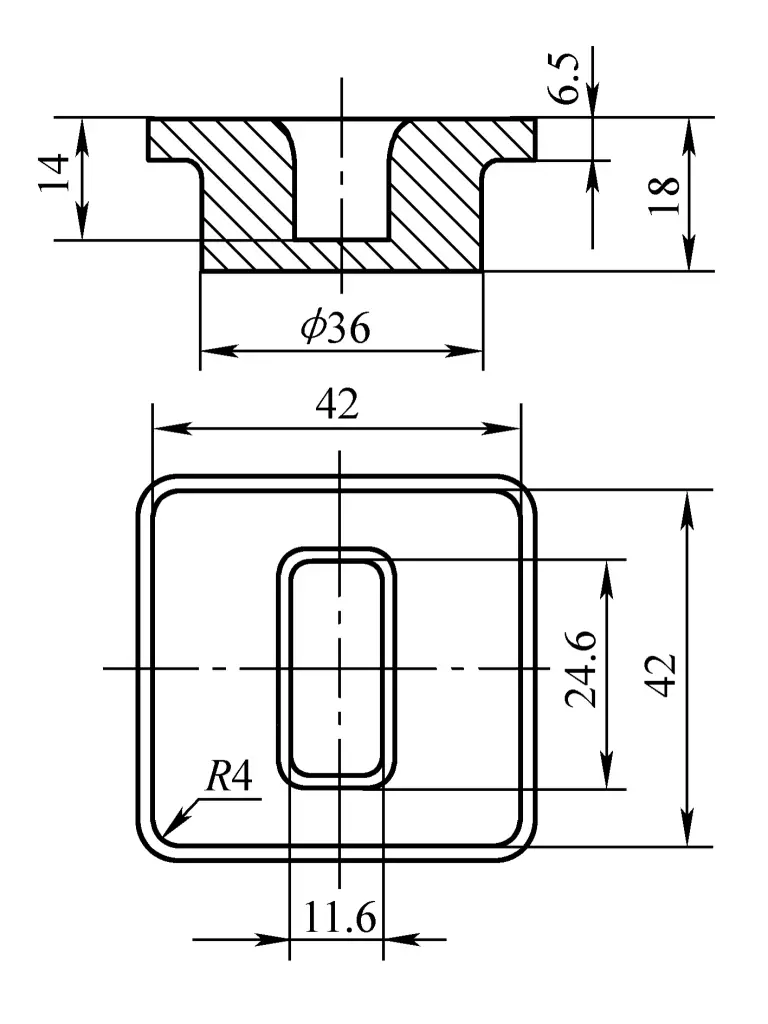

De vorm en belangrijkste afmetingen van het flenssmeedstuk zijn weergegeven in figuur 2. De lengte van het deel bij de diameter van 36 mm is 11,5 mm, dat is 5,5 mm langer dan het overeenkomstige deel van het onderdeel, dat dient als bewerkingshouder tijdens het draaien. Deze bewerkingshouder wordt naderhand afgezaagd, wat resulteert in een onderdeel met een doorlopend gat. Aangezien het smeedstuk gebruik maakt van een bovenlaadmechanisme voor het ontvormen, is de trekkracht van het smeedstuk minimaal; slechts 30'.

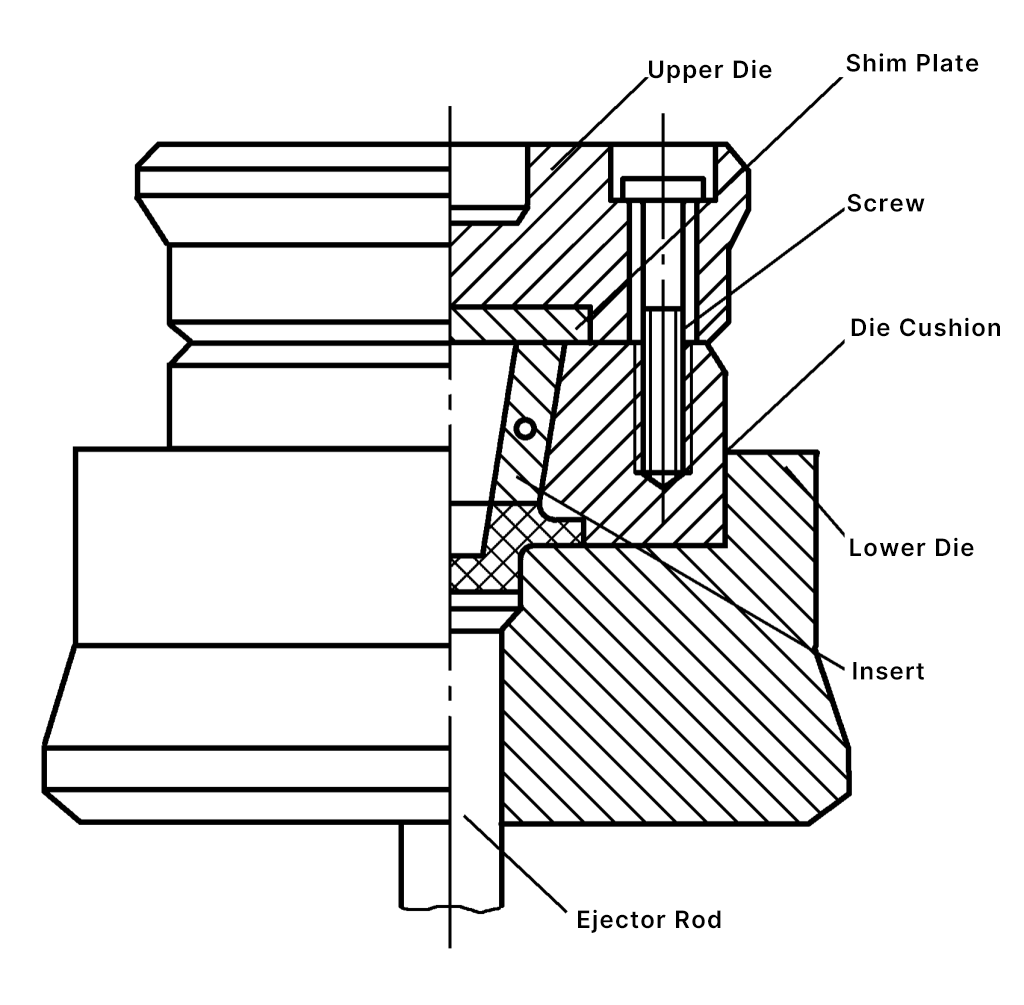

De smeedmatrijs maakt gebruik van een insert structuur (zie figuur 3). De stempel en de onderste matrijsmaterialen gebruiken 3Cr2W8V, met een warmtebehandelingshardheid van 43~48HRC. De oppervlakteruwheid van de groef van de smeedmatrijs is Ra1,60 μm. De volledige smeedmatrijs is gemonteerd op een matrijshouder met een geleidingsapparaat en een kleine hoeveelheid zijdelingse braam wordt geproduceerd tijdens het laatste vormstadium.

Door voor dit onderdeel over te schakelen op matrijssmeden, bespaart elke voorvorm 0,115 kg in gewicht ten opzichte van het oorspronkelijke proces. De vormstukken worden verwarmd in een elektrische oven van het buxtype, met een smeedtemperatuurbereik van 730 tot 630 °C. Na het matrijssmeden wordt koud nabewerkt, gevolgd door gloeien.