Het mechanische assemblageproces is een belangrijk onderdeel van het mechanische fabricageproces en is ook een belangrijk hoofdstuk dat studenten moeten beheersen. De inhoud van dit hoofdstuk omvat basisbegrippen zoals assemblage, assemblageprecisie en assemblagemaatketen, en methoden om assemblageprecisie te garanderen.

I. Overzicht

1. Concept van assemblage

Elk mechanisch product bestaat uit vele onderdelen en componenten. Het proces van het monteren en verbinden van onderdelen of componenten volgens gespecificeerde technische vereisten om half afgewerkte of afgewerkte producten te vormen, wordt assemblage genoemd.

Onderdelen zijn de meest elementaire eenheden waaruit mechanische producten bestaan. Het proces van het samenvoegen en verbinden van verschillende onderdelen tot een bepaald deel van een mechanisch product (d.w.z. een component) wordt subassemblage genoemd. Het proces van het verder assembleren van onderdelen en componenten tot het eindproduct wordt eindassemblage genoemd.

Het invoeren van componenten in assemblage is hiërarchisch. Componenten die direct in de uiteindelijke assemblage van het product terechtkomen, worden gewoonlijk assemblages genoemd; componenten die direct in de assemblage van assemblages terechtkomen, worden sub-assemblages van het eerste niveau genoemd; componenten die direct in de assemblage van sub-assemblages van het eerste niveau terechtkomen, worden sub-assemblages van het tweede niveau genoemd, enzovoort. Hoe complexer de structuur van het mechanische product, hoe meer niveaus van subeenheden er zijn.

Assemblage is niet simpelweg het verbinden van gekwalificeerde onderdelen, maar vereist een reeks assemblagemaatregelen om ervoor te zorgen dat het product aan de kwaliteitseisen voldoet. Veel voorkomende assemblagetaken zijn reinigen, aansluiten, corrigeren en afstellen, balanceren, acceptatietesten, verven en verpakken.

Assemblage is de laatste fase in het hele mechanische productieproces. Assemblage heeft een grote invloed op de productkwaliteit. Als assemblage niet goed gebeurt, zelfs als alle onderdelen gekwalificeerd zijn, is het misschien niet mogelijk om gekwalificeerde mechanische producten van hoge kwaliteit te maken.

Omgekeerd, als de fabricageprecisie van onderdelen niet hoog is, maar tijdens de assemblage de juiste procesmethoden worden gebruikt, zoals selectieve assemblage, montage en afstelling, kan het product nog steeds voldoen aan de gespecificeerde technische eisen. Daarom zijn het formuleren van redelijke assemblageprocedures, het toepassen van nieuwe assemblagetechnologieën en het verbeteren van de assemblagekwaliteit en arbeidsproductiviteit belangrijke taken in de mechanische productietechnologie.

2. Montage nauwkeurigheid

(1) Concept van assemblageprecisie

De assemblageprecisie is een kwaliteitsindicator die tijdens het productontwerp wordt gespecificeerd op basis van prestatievereisten die tijdens de assemblage moeten worden gewaarborgd. De assemblageprecisie van een product omvat over het algemeen de precisie van onderlinge afstanden, positionele precisie, bewegingsprecisie en contactprecisie tussen onderdelen en componenten.

1) Afstand Nauwkeurigheid

Afstandsnauwkeurigheid verwijst naar de nauwkeurigheid van de afstandsdimensies tussen gerelateerde onderdelen en componenten, inclusief passingvereisten zoals speling en interferentie. De gelijke hoogte tussen de middellijn van de spindel en de middellijn van de spanhuls in een horizontale draaibank valt bijvoorbeeld onder deze precisie.

2) Positionele precisie

Positionele precisie bij assemblage verwijst naar de precisie van evenwijdigheid, loodrechtheid, coaxialiteit en verschillende cirkelvormige uitlopen tussen verwante onderdelen en componenten in een product.

3) Bewegingsprecisie

Bewegingsnauwkeurigheid verwijst naar de nauwkeurigheid in de bewegingsrichting en relatieve bewegingssnelheid tussen bewegende delen in een product. Dit komt voornamelijk tot uiting in de precisie van rechtheid, evenwijdigheid en loodrechtheid in de bewegingsrichting en de precisie van de relatieve bewegingssnelheid, d.w.z. de overbrengingsprecisie.

4) Contact Nauwkeurigheid

Contactnauwkeurigheid heeft betrekking op de grootte van het contactoppervlak en de verdeling van contactpunten tussen paringsoppervlakken en contactoppervlakken, zoals het in elkaar grijpen van tandwielen, de passing tussen een kegel en een conisch gat en de eisen voor contactnauwkeurigheid tussen geleidingsparen.

(2) De relatie tussen assemblageprecisie en onderdeelprecisie

Mechanische producten zijn samengesteld uit vele onderdelen en uiteraard hangt de assemblageprecisie eerst af van de precisie van de gerelateerde onderdelen, vooral de precisie van belangrijke onderdelen.

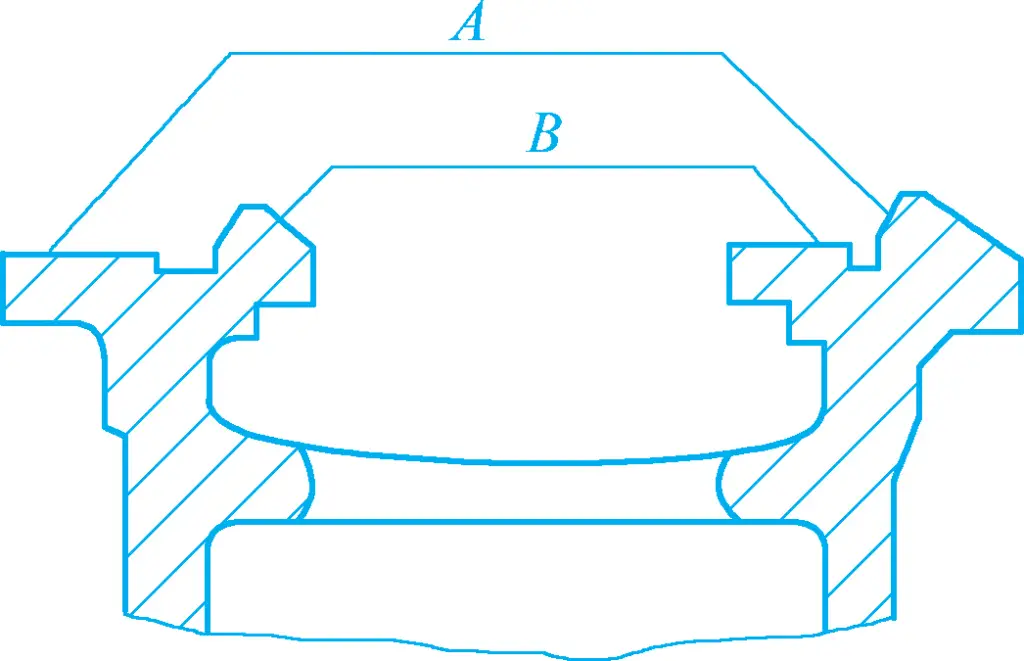

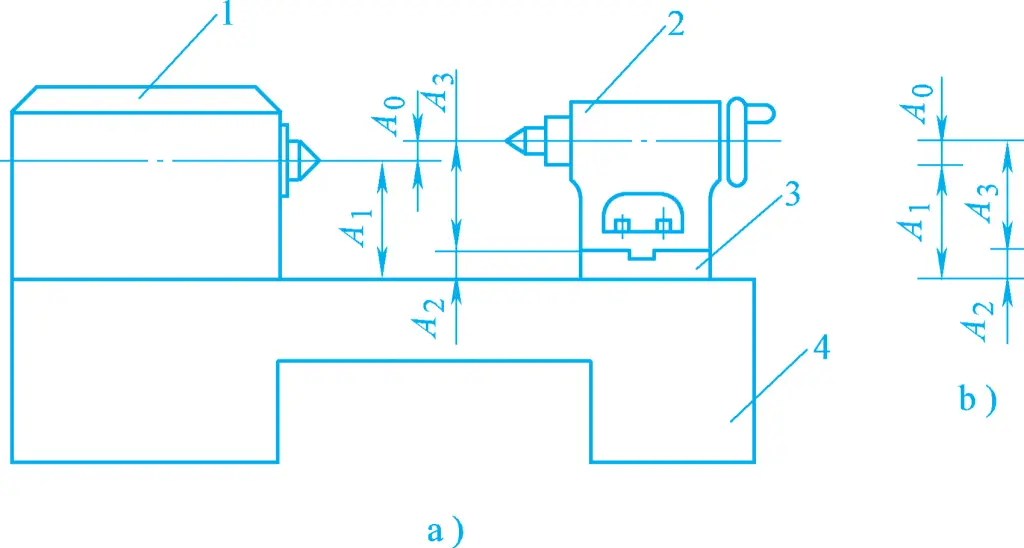

De parallelliteit van de achterasbeweging van een horizontale draaibank ten opzichte van de zadelbeweging hangt bijvoorbeeld voornamelijk af van de parallelliteit van de bedgeleidingsrails A en B (zie afbeelding 1). Op dezelfde manier is de gelijke hoogte A 0 van de middellijn van de spil en de middellijn van de huls van de draaibank hangt voornamelijk af van de maatnauwkeurigheid van A 1 , A 2 en A 3 van de kop, de staart en de bodemplaat (zie Afbeelding 2).

A-zadel Geleiderail voor beweging

B-achterstuk Geleiderail voor beweging

a) Schematisch diagram van de draaibankstructuur

b) Kettingdiagram van de assemblagedimensie

1-kop

2-staart

3-Basis plaat

4-Bed

Ten tweede hangt de assemblageprecisie ook af van de assemblagemethode. De vereiste nauwkeurigheid van de gelijke hoogte A0getoond in figuur 2 is erg hoog. Het is zeer oneconomisch om de vereiste nauwkeurigheid van A0door de nauwkeurigheid van de afmetingen A1, A2en A3.

In de werkelijke productie zijn de afmetingen van de onderdelen A1, A2en A3worden vaak vervaardigd volgens economische precisie, en de precisie van de gelijke hoogte A0wordt gewaarborgd door de procesmaatregel van het monteren van de bodemplaat tijdens assemblage. Verschillende procesmaatregelen tijdens assemblage vormen verschillende assemblagemethoden, waardoor de relatie tussen assemblageprecisie en onderdeelprecisie varieert. De assemblagemaatketen is een effectief middel voor kwantitatieve analyse van deze relatie.

3. Inleiding tot assemblagedimensieketen

(1) Concept van de assemblagedimensieketen

De maatketen die gevormd wordt door de relevante afmetingen (afstanden tussen oppervlakken of middellijnen) of onderlinge positierelaties (parallelliteit, loodrechtheid of coaxialiteit) van gerelateerde onderdelen tijdens het assemblageproces van een product of onderdeel wordt een assemblageafmetingketen genoemd (zie afbeelding 2b).

In de samengestelde afmetingsketen is elke dimensie een schakel in de afmetingsketen, zoals A1, A2en A3, die de relevante afmetingen zijn van onderdelen of componenten die de assemblage binnenkomen, terwijl de nauwkeurigheidsindex van de assemblage vaak wordt gebruikt als afsluitende schakel, zoals A0. Uiteraard is de sluitschakel geen afmeting op een enkel onderdeel of component, maar een relatieve positieafmeting tussen de oppervlakken of middellijnen van verschillende onderdelen of componenten, gevormd na assemblage.

Elke schakel heeft bewerkingsfouten en de opeenstapeling van fouten van alle schakels vormt de fout van de afsluitende schakel. Door de assemblagemaatketen toe te passen wordt het eenvoudiger om de invloed van cumulatieve fouten op de assemblageprecisie aan het licht te brengen en kunnen berekeningsformules worden opgesomd voor kwantitatieve analyse en berekening, op basis waarvan redelijke assemblagemethoden en toleranties voor gerelateerde onderdeelafmetingen kunnen worden bepaald.

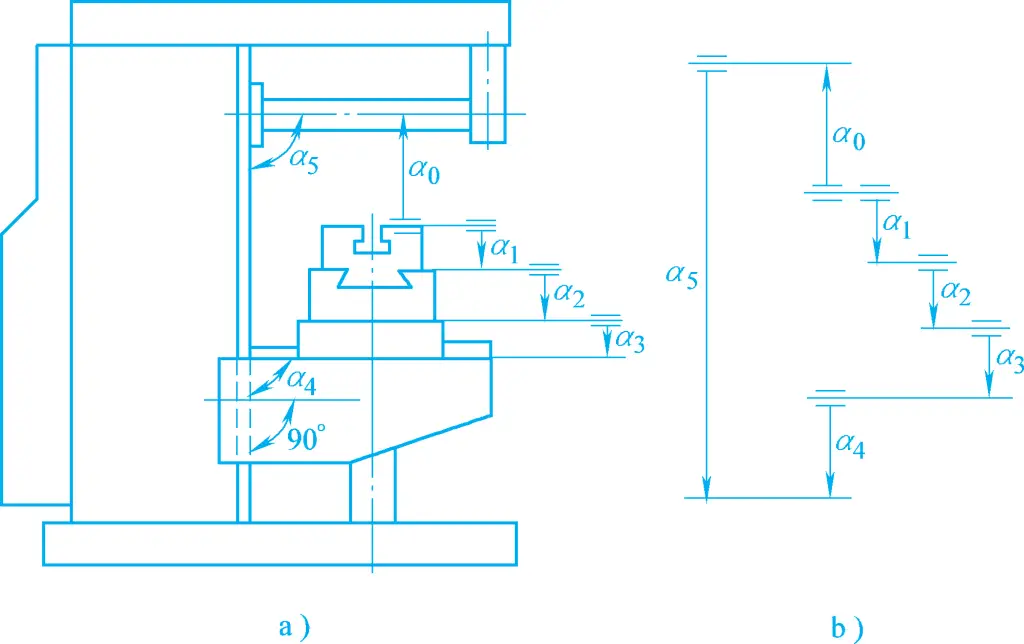

Op basis van de geometrische kenmerken en ruimtelijke posities van elke schakel kan de assemblagemaatketen worden onderverdeeld in lineaire maatketens, hoekige maatketens, vlakke maatketens en ruimtelijke maatketens.

Een lineaire maatketen is samengesteld uit maatketens van parallelle rechte lijnen (zie afbeelding 2b), waarbij de precisie van afstandsdimensies een rol speelt. Een hoekige dimensioneringsketen is samengesteld uit dimensioneringsketens van hoeken (inclusief evenwijdigheid en loodrechtheid), waarbij de geometrische kenmerken van elke schakel meestal evenwijdigheid of loodrechtheid zijn (zie afbeelding 3), wat de precisie van onderlinge positierelaties impliceert.

De belangrijkste stappen bij het toepassen van de assemblagemaatketting voor het analyseren en oplossen van assemblageprecisieproblemen zijn drievoudig: de eerste stap is het opstellen van de assemblagemaatketting, dat wil zeggen, het identificeren van de schakels op basis van de sluitschakel; de tweede stap is het bepalen van de methode om assemblageprecisie te bereiken; de derde stap is het uitvoeren van de benodigde berekeningen. Het uiteindelijke doel is om de economische, of op zijn minst haalbare, toleranties te bepalen voor gerelateerde onderdeelafmetingen. De tweede en derde stap moeten vaak iteratief worden uitgevoerd.

Zo werd voor een bepaalde assemblagemaatketting in eerste instantie de volledige uitwisselmethode gekozen om het probleem op te lossen. Na berekening bleek dat de nauwkeurigheidseisen voor de schakels te hoog waren, dus werden andere assemblagemethoden overwogen, waarvoor overeenkomstige berekeningen nodig waren. Daarom kunnen deze twee stappen samen de oplossing van de assemblagemaatketen genoemd worden.

(2) Oprichting van de assemblagedimensieketen

Het correct vaststellen van de assemblagemaatketen vormt de basis voor het gebruik van het maatketenprincipe om de relatie tussen onderdeelprecisie en assemblageprecisie te analyseren en op te lossen.

De laatste schakel van de assemblagemaatketen is meestal de assemblageprecisie van het product of component. Door de onderdeelafmetingen en positionele relaties te identificeren die een directe invloed hebben op de assemblageprecisie, kunnen de schakels in de assemblagemaatketen worden geïdentificeerd. Het is duidelijk dat het correct identificeren van de schakels de sleutel is tot het vaststellen van de assemblage dimensioneringsketen.

De algemene methode voor het identificeren van de schakels in de assemblagemaatketen is: bepaal eerst de sluitschakel op basis van de assemblageprecisievereisten, neem dan de twee onderdelen aan beide uiteinden van de sluitschakel als uitgangspunt en gebruik langs de richting van de assemblageprecisievereisten de assemblagereferentieoppervlakken van de onderdelen als aanwijzingen om de relevante onderdelen te identificeren die van invloed zijn op de assemblageprecisievereisten totdat hetzelfde referentieonderdeel of referentieoppervlak wordt gevonden.

Op deze manier zijn de afmetingen of positierelaties tussen de assemblage referentievlakken van direct verbonden aangrenzende onderdelen op elk relevant onderdeel de schakels in de assemblage maatketen.

Natuurlijk kan de assemblagemaatketen ook getraceerd worden vanaf het ene uiteinde van de gesloten lus, waarbij de gerelateerde componenten achtereenvolgens gevonden worden tot aan het andere uiteinde van de gesloten lus. Het kan ook starten vanaf een gemeenschappelijk referentieoppervlak of component en naar beide uiteinden van de gesloten lus lopen.

Ongeacht de gebruikte methode is het belangrijkste om de relevante afmetingen en technische vereisten van de componenten die direct van invloed zijn op de te analyseren assemblagenauwkeurigheid correct te analyseren.

(3) Berekening van de assemblagemaatketting

Er zijn twee methoden voor het berekenen van de assemblagemaatketting: de extreme-waardemethode (maximum-minimummethode) en de waarschijnlijkheidsmethode. De extreme-waardemethode voor het berekenen van de assemblagemaatketting is dezelfde als de berekeningsmethode voor de procesmaatketting. Deze methode wordt gekenmerkt door zijn eenvoud en betrouwbaarheid, maar als de tolerantie van de gesloten lus klein is of als er veel samenstellende lussen zijn, wordt de tolerantie van elke samenstellende lus te klein, wat de verwerking bemoeilijkt en de kosten verhoogt.

Volgens de basisprincipes van de waarschijnlijkheidstheorie is ten eerste in een stabiel processysteem, bij verwerking in grote batches, de waarschijnlijkheid van extreme fouten in onderdelen zeer klein. Ten tweede is tijdens assemblage de kans dat de "ergste combinatie" van extreme fouten in alle onderdelen tegelijkertijd optreedt nog kleiner. Als er veel samenstellende lussen zijn, is de kans dat de "slechtste combinatie" optreedt tijdens assemblage nog kleiner en kan deze praktisch worden genegeerd.

Het is duidelijk dat de extreme-waardemethode oneconomisch is omdat deze de tolerantie van de samenstellende lussen vermindert om productkwalificatie te garanderen in extreem zeldzame gevallen tijdens assemblage. Aan de andere kant is de methode voor het berekenen van de dimensieketen op basis van de principes van de waarschijnlijkheidstheorie, d.w.z. de waarschijnlijkheidsmethode, redelijker in dergelijke gevallen. Dit deel kan verder bestudeerd worden in andere boeken.

II. Methoden om de assemblagenauwkeurigheid te garanderen

De nauwkeurigheidseisen van mechanische producten worden uiteindelijk bereikt door assemblage. De assemblagenauwkeurigheid, de structuur en het productietype van het product bepalen de gebruikte assemblagemethode. Methoden om de assemblagenauwkeurigheid in de productie te garanderen zijn onder andere de uitwisselingsmethode, de selectieve assemblagemethode, de pasmethode en de afstelmethode.

1. Uitwisselmethode

De uitwisselmethode is een methode in het assemblageproces waarbij hetzelfde type onderdelen kan worden uitgewisseld en toch kan worden voldaan aan de eisen voor assemblagenauwkeurigheid. Bij de uitwisselbare assemblagemethode hangt de assemblagenauwkeurigheid voornamelijk af van de bewerkingsnauwkeurigheid van de componenten. De essentie van de uitwisselmethode is om de bewerkingsfouten van de componenten te controleren om de assemblagenauwkeurigheid van het product te garanderen.

Bij het gebruik van de uitwisselingsmethode om de nauwkeurigheid van productassemblage te garanderen, zijn er twee methoden om de tolerantie van componenten te bepalen: de extreme-waardemethode en de waarschijnlijkheidsmethode.

Als bij gebruik van de extreme-waardemethode de som van de toleranties van de relevante componenten (samenstellende lussen) kleiner is dan of gelijk is aan de assemblagetolerantie (tolerantie van de gesloten lus), kan hetzelfde type componenten tijdens de assemblage volledig worden uitgewisseld, wat betekent dat de componenten aan de eisen voor assemblagenauwkeurigheid kunnen voldoen zonder selectie, montage of afstelling. Daarom wordt dit de "volledige uitwisselmethode" genoemd.

Bij gebruik van de waarschijnlijkheidsmethode, als de tolerantiewaarden van de relevante componenten (samenstellende lussen) geschikt zijn en de productieomstandigheden relatief stabiel zijn, waardoor de grootteverdeling van elke samenstellende lus relatief stabiel is, kan het effect van volledige uitwisseling ook worden bereikt. Anders zullen sommige producten niet voldoen aan de eisen voor assemblagenauwkeurigheid, dus wordt het de "onvolledige uitwisselingsmethode" genoemd, ook bekend als de "uitwisselingsmethode met grote aantallen".

De waarschijnlijkheidsmethode is duidelijk geschikt voor de productie van grote batches. De onvolledige uitwisselingsmethode versoepelt de bewerkingseisen voor elke samenstellende lus in vergelijking met de volledige uitwisselingsmethode, waardoor de bewerkingskosten van elke samenstellende lus lager zijn. Het is echter mogelijk dat een klein aantal producten na assemblage niet voldoet aan de eisen voor assemblagenauwkeurigheid. Dit probleem kan over het algemeen worden opgelost door 1-2 onderdelen in de samenstellende lussen te vervangen.

Het gebruik van de volledige uitwisselingsmethode voor assemblage vereenvoudigt het assemblageproces, verhoogt de productie-efficiëntie, vergemakkelijkt de organisatie van assemblagelijnen en geautomatiseerde assemblage en is ook bevorderlijk voor het organiseren van gespecialiseerde productie door samenwerking.

Daarom moet, zolang aan de economische nauwkeurigheidseisen voor machinale bewerking van onderdelen kan worden voldaan, de volledige uitwisselmethode als eerste worden overwogen voor assemblage, ongeacht het productietype. Als de eisen voor assemblagenauwkeurigheid echter hoog zijn, vooral als er veel samenstellende lussen zijn, wordt het moeilijk om onderdelen met economische nauwkeurigheid te vervaardigen. In dit geval kan bij productie van grote series de onvolledige uitwisselmethode worden overwogen voor assemblage.

2. Selectieve assemblagemethode

Onder omstandigheden van massa- of serieproductie, wanneer de eisen aan de assemblagenauwkeurigheid hoog zijn en het aantal samenstellende lussen klein, als de volledige-uitwisselingsmethode wordt gebruikt voor assemblage, zal de kleine tolerantie die nodig is voor de samenstellende lussen de bewerking van onderdelen moeilijk of zelfs onmogelijk maken. Omdat het aantal samenstellende lussen klein is, is het effect van de onvolledige uitwisselingsmethode voor assemblage niet significant. In dit geval moet de selectieve assemblagemethode worden overwogen.

De selectieve assemblagemethode is een assemblagemethode die de tolerantie van de samenstellende lussen in de maatketen vergroot tot een economisch haalbaar niveau voor machinale bewerking en vervolgens geschikte onderdelen selecteert voor assemblage om te voldoen aan de eisen voor assemblagenauwkeurigheid.

Er zijn drie verschillende vormen van de selectieve assemblagemethode: directe selectieve assemblage, groepsassemblage en samengestelde selectieve assemblage.

(1) Directe selectieve assemblage

Tijdens de assemblage selecteren de arbeiders rechtstreeks de geschikte onderdelen uit de vele te assembleren onderdelen om de nauwkeurigheid van de assemblage te garanderen. Deze methode wordt gekenmerkt door zijn eenvoud, maar de montagekwaliteit en -tijd hangen grotendeels af van het vaardigheidsniveau van de arbeiders. Aangezien de assemblagetijd niet gemakkelijk nauwkeurig te controleren is, is deze methode niet geschikt voor grote batchproducties met strikte productieritme-eisen.

(2) Groepsassemblage

Groepsassemblage, ook bekend als groepsuitwisselmethode, vergroot de tolerantie van de samenstellende lussen meerdere malen ten opzichte van de volledige uitwisselmethode, waardoor ze met een economische nauwkeurigheid bewerkt kunnen worden. Tijdens de assemblage worden de onderdelen eerst gemeten, gegroepeerd op grootte en vervolgens geassembleerd volgens de corresponderende groepen om te voldoen aan de eisen voor assemblagenauwkeurigheid. Binnen elke groep zijn de onderdelen volledig uitwisselbaar.

(3) Samengestelde selectieve assemblage

Samengestelde selectieve assemblage is een combinatie van directe selectieve assemblage en groepsassemblage, waarbij de tolerantie van onderdelen op de juiste manier vergroot kan worden. Na machinale bewerking worden de onderdelen eerst gemeten en gegroepeerd, waarna de medewerkers tijdens de assemblage direct onderdelen selecteren binnen elke overeenkomstige groep.

Deze methode wordt gekenmerkt door ongelijke toleranties van de samenstellende delen, een hoge assemblagekwaliteit, hoge snelheid en de mogelijkheid om aan bepaalde eisen van het productieritme te voldoen. Deze methode wordt bijvoorbeeld vaak gebruikt bij de assemblage van motorcilinders en zuigers.

3. Pasmethode

Bij de productie van kleine series of batches uit één stuk, wanneer de eisen aan de assemblagenauwkeurigheid hoog zijn en het aantal samenstellende lussen in de assemblagemaatketen groot is, zal als de uitwisselingsmethode wordt gebruikt voor assemblage, de kleine tolerantie die vereist is voor de samenstellende lussen machinale bewerking moeilijk of zelfs onmogelijk maken. Als de selectieve assemblagemethode wordt gebruikt, is deze moeilijk te implementeren vanwege de relatief kleine batchgrootte en het relatief grote aantal samenstellende lussen. In dit geval wordt in de productie vaak de pasmethode gebruikt om aan de eisen voor assemblagenauwkeurigheid te voldoen.

De zogenaamde pasmethode is een assemblagemethode waarbij de samenstellende lussen in de assemblagemaatketen worden vervaardigd met een economische bewerkingsnauwkeurigheid en tijdens de assemblage wordt de cumulatieve fout van elke samenstellende lus gemeten en wordt een vooraf bepaalde lusmaat van de samenstellende lus aangepast of lokaal gepast om de cumulatieve fout als gevolg van de vervaardiging te beperken tot een economische nauwkeurigheid, zodat de gesloten lus voldoet aan de gespecificeerde nauwkeurigheid.

In de praktijk worden vaak de volgende drie reparatiemethoden gebruikt:

(1) Reparatiemethode uit één stuk

Tijdens de assemblage wordt het kiezen van een vast onderdeel als reparatieonderdeel om de assemblagenauwkeurigheid te garanderen de reparatiemethode uit één stuk genoemd. Deze methode wordt het meest gebruikt in de productie.

(2) Gecombineerde reparatiemethode door machinale bewerking

Bij deze methode worden twee of meer onderdelen samengevoegd tot één onderdeel voor reparatie. Dit vermindert het aantal onderdelen in de ketting, waardoor de hoeveelheid reparatiewerk afneemt.

Bijvoorbeeld, bij de assemblage van een horizontale draaibankklauw worden, om de hoeveelheid schraapwerk van de bodemplaat van de klauw tijdens de uiteindelijke assemblage te verminderen, de aangrenzende oppervlakken van de klauw en de bodemplaat meestal eerst bewerkt en worden de laterale kleine geleiderails geschraapt en gemonteerd. Daarna worden de twee als één geheel geassembleerd, waarbij het ondervlak van de bodemplaat als referentie wordt gebruikt, en het gat in de achterklauwhuls wordt geboord om de afmeting van het gat in de achterklauwhuls naar het ondervlak van de bodemplaat direct te regelen. Op deze manier worden de onderdelen A 2 en A 3 (zie afbeelding 2) worden gecombineerd tot één, waardoor de bewerkingsnauwkeurigheid gemakkelijker te garanderen is en de hoeveelheid schraapsel voor het bodemoppervlak van de bodemplaat kleiner is.

Hoewel de gecombineerde reparatiemethode de bovenstaande voordelen heeft, brengt het ongemak met zich mee voor de bewerkings-, assemblage- en productieorganisatie omdat de onderdelen op elkaar afgestemd moeten worden. Daarom wordt deze methode meestal gebruikt bij enkelstuks productie en productie in kleine series.

(3) Zelfmachinale reparatiemethode

Bij de productie van werktuigmachines wordt het gebruik van de eigen snijcapaciteit van de machine om zichzelf te bewerken om aan bepaalde eisen voor assemblagenauwkeurigheid te voldoen de reparatiemethode voor zelfbewerking genoemd.

Deze methode wordt veel gebruikt bij de productie van werktuigmachines. Tijdens de eindassemblage van een shaper, schaafmachine of portaalfreesmachine wordt bijvoorbeeld de werktafel van de machine zelf geschaafd of gefreesd om de parallelliteit tussen de werktafel en de ram- of geleidingsoppervlakken te garanderen. Op een draaibank worden de kaken van een zelfcentrerende klauwplaat bewerkt om de nauwkeurigheid van de coaxialiteit tussen de rotatieas van de spindel en de werkoppervlakken van de drie kaken van de zelfcentrerende klauwplaat te garanderen.

Het grootste voordeel van de reparatiemethode is dat elk onderdeel economisch nauwkeurig kan worden gefabriceerd en dat een hoge assemblagenauwkeurigheid kan worden bereikt. Maar omdat elk product afzonderlijk moet worden gerepareerd, is er geen uitwisselbaarheid en is de assemblage intensief, met een lage productiviteit en hoge technische eisen voor assemblagemedewerkers. Daarom wordt de reparatiemethode vooral gebruikt voor enkelstuks, kleine series en middelgrote series waarbij een hoge assemblagenauwkeurigheid vereist is.

4. Aanpassingsmethode

Bij de aanpassingsmethode wordt elk onderdeel in de dimensionale keten economisch nauwkeurig bewerkt en wordt de assemblagenauwkeurigheid gegarandeerd door de positie van een vooraf geselecteerd onderdeel tijdens de assemblage te vervangen of aan te passen. Het onderdeel dat tijdens de assemblage vervangen of afgesteld wordt, wordt het afstelonderdeel genoemd en de onderdelenketen wordt de afstelketen genoemd. De aanpassingsmethode is in principe gelijk aan de reparatiemethode, maar de specifieke methoden zijn verschillend.

Volgens verschillende aanpassingsmethodes kan de aanpassingsmethode worden onderverdeeld in een beweegbare aanpassingsmethode, een vaste aanpassingsmethode en een aanpassingsmethode voor foutcompensatie.

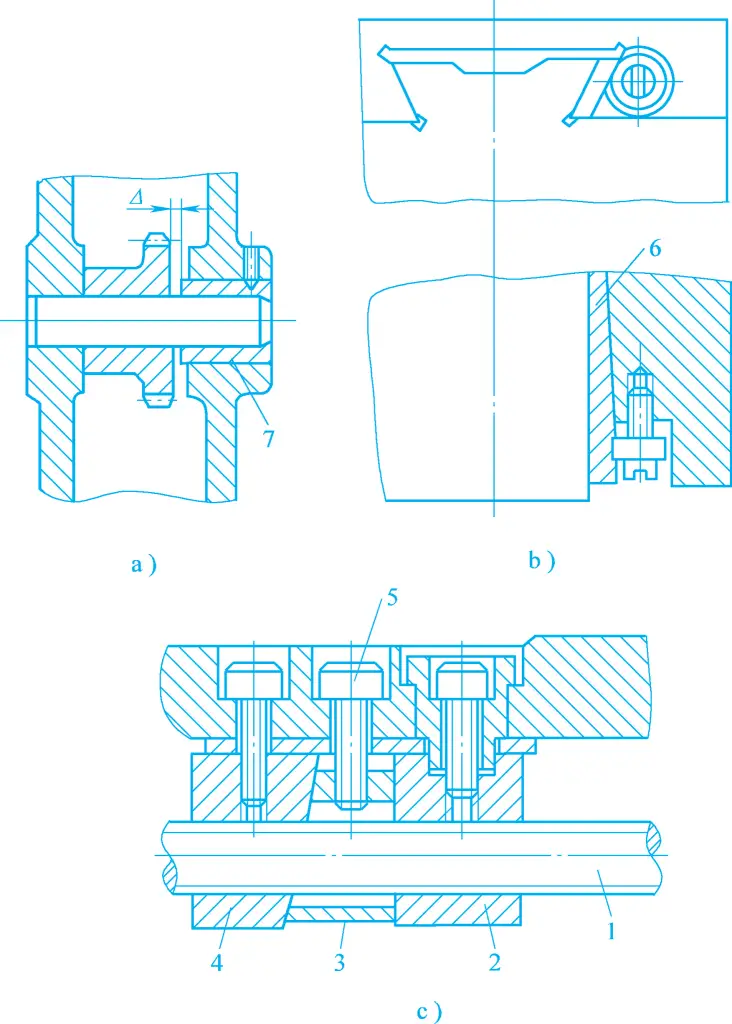

(1) Methode van roerende aanpassing

De methode om montagenauwkeurigheid te garanderen door de positie van het verstelonderdeel tijdens de montage aan te passen, wordt de beweegbare verstelmethode genoemd.

1-lood schroef

2, 4-Moer

3-Wedge blok

5-schroef

6-Invoegstrook

7-Mouw

De beweegbare verstelmethode wordt veel gebruikt bij productassemblage. Afbeelding 4a toont het aanpassen van de axiale positie van de huls om aan de axiale spelingvereisten van het tandwiel te voldoen; Afbeelding 4b toont het aanpassen van de positie van de invoegstrip om de passende speling van het geleidingspadpaar te garanderen; Afbeelding 4c toont het aanpassen van de verticale positie van het wigblok om de axiale speling van het leidschroefmoerpaar aan te passen.

De beweegbare afstelmethode bereikt niet alleen de ideale montagenauwkeurigheid, maar maakt het ook mogelijk om de positie van het afstelonderdeel opnieuw af te stellen om de oorspronkelijke nauwkeurigheid te herstellen wanneer de montagenauwkeurigheid afneemt door slijtage van het onderdeel tijdens het gebruik van het product. Daarom wordt deze methode veel gebruikt in de productie.

(2) Vaste aanpassingsmethode

De methode om de assemblagenauwkeurigheid te garanderen door tijdens de assemblage een vooraf geselecteerd onderdeel in de dimensionale keten te vervangen, wordt de vaste aanpassingsmethode genoemd. Het voorgeselecteerde onderdeel, bekend als het aanpassingsonderdeel, moet worden vervaardigd als een set speciale onderdelen met specifieke maatintervallen die moeten worden geselecteerd op basis van de cumulatieve fout van elk onderdeel tijdens de assemblage.

Daarom moeten de gekozen afstelonderdelen eenvoudig van vorm zijn, gemakkelijk te maken en gemakkelijk te monteren en demonteren. Veel voorkomende versteldelen zijn vulringen en hulzen. De vaste verstelmethode wordt vaak gebruikt in grote series en massaproductie waar een hoge assemblagenauwkeurigheid vereist is voor dimensionale kettingen met meerdere componenten.

(3) Aanpassingsmethode voor foutcompensatie

Tijdens het assembleren van producten of componenten wordt het aanpassen van de relatieve posities van relevante onderdelen om hun bewerkingsfouten gedeeltelijk te compenseren en de assemblagenauwkeurigheid te verbeteren de foutcompensatie-aanpassingsmethode genoemd. Deze methode wordt veel gebruikt bij assemblage van bewerkingsmachines. Zo wordt tijdens de assemblage van een spindel van een werktuigmachine de radiale uitloop van de spindel geregeld door de radiale uitlooprichting van de voor- en achterlagers aan te passen.

Samengevat, wanneer mechanisch assembleren producten moet de assemblagemethode redelijkerwijs worden gekozen op basis van factoren zoals de structuur van het product, de eisen die worden gesteld aan de assemblageprecisie, het aantal schakels in de assemblageketen, het productietype en de specifieke productieomstandigheden. Over het algemeen, zolang de verwerking van de samenstellende schakels relatief economisch en haalbaar is, zou de volledige uitwisselingsmethode de voorkeur moeten krijgen.

Als de productiebatch relatief groot is en er veel onderdelen zijn, moet de onvolledige uitwisselingsmethode worden overwogen. Als de uitwisselingsmethode de verwerking van de samenstellende schakels moeilijk of oneconomisch maakt, kunnen andere methoden worden overwogen: voor grootschalige massaproductie met minder samenstellende schakels kan de groepsassemblagemethode worden overwogen; voor meer samenstellende schakels moet de aanpassingsmethode worden gebruikt. Voor de productie van kleine series uit één stuk wordt meestal de pasmethode gebruikt, en voor serieproductie kan de pasmethode ook worden gebruikt.