I. Basiskennis van het proces

1. Overzicht van meetinstrumenten en metingen

Gereedschappen om de afmetingen en vormen van bewerkte oppervlakken te meten worden meetinstrumenten genoemd. Tijdens het bewerkingsproces kunnen de maatnauwkeurigheid en geometrische precisie van onderdelen alleen gecontroleerd worden door metingen. Om ervoor te zorgen dat onderdelen of producten voldoen aan de eisen van de tekening, moeten meetinstrumenten worden gebruikt voor meetwerkzaamheden.

De essentie van meten is het vergelijkingsproces tussen een standaardhoeveelheid (referentie-eenheid) en een bepaalde gemeten grootheid. Gebruikelijke meetreferentie-eenheden staan in Tabel 1. De vaak gebruikte imperiale lengte-eenheid is inch, 1 inch = 25,4 mm. Andere imperiale lengte-eenheden zijn voeten en achtsten, met de volgende conversierelaties:

1 voet = 12 inches

1 inch = 8 achtsten

Tabel 1 Gemeenschappelijke meetreferentie-eenheden

| Algemene namen van eenheden | Eenheidssymbool | Vergelijking Referentie-eenheid |

| Meter | m | Referentie-eenheid |

| Decimeter | dm | 0.1m |

| Centimeter | cm | 0.01m |

| Millimeter | mm | 0.001m |

| Micron (ook mil of thou genoemd) | - | 0.00001m |

| Micrometer | μm | 0.000001m |

2. Types, specificaties en meetprincipes van gangbare meetinstrumenten

(1) Eenvoudige meetinstrumenten

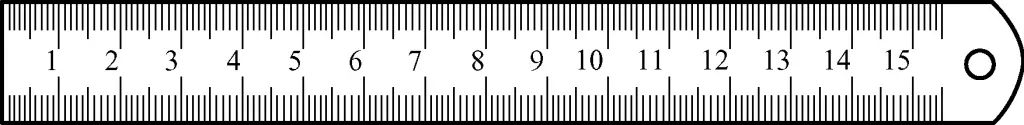

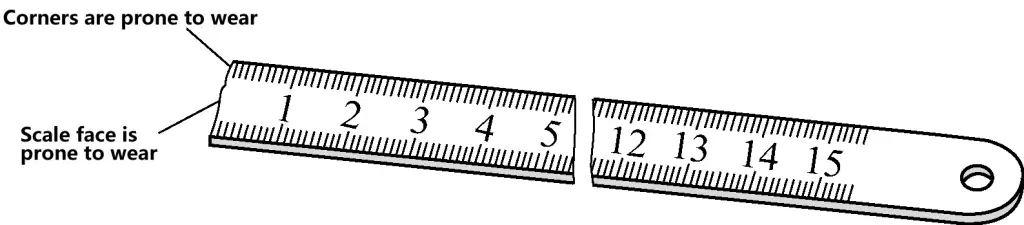

1) Stalen liniaal

Figuur 1 toont het buitenaanzicht van een gewone stalen liniaal, met een minimum afleeswaarde van 1mm. Aflezingen onder 1 mm kunnen alleen worden geschat. Stalen linialen worden geclassificeerd op basis van meetlengtebereik, met veel voorkomende specificaties zoals 150mm, 300mm, 500mm en 1000mm.

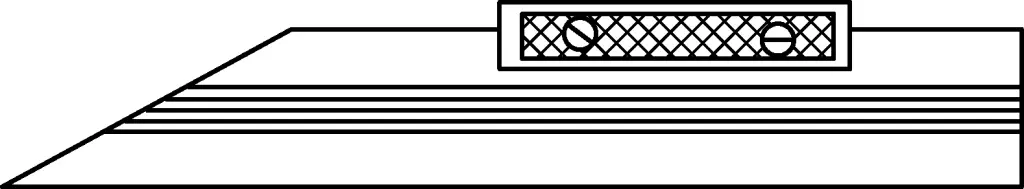

2) Liniaal met meskant

Zoals te zien is in Figuur 2, is de meskantliniaal een meetinstrument dat gebruikt wordt om de rechtheid en vlakheid van werkstukoppervlakken te meten. Het wordt geclassificeerd aan de hand van de lengte van het lemmet, met gangbare specificaties zoals 75 mm, 125 mm, 175 mm, enz.

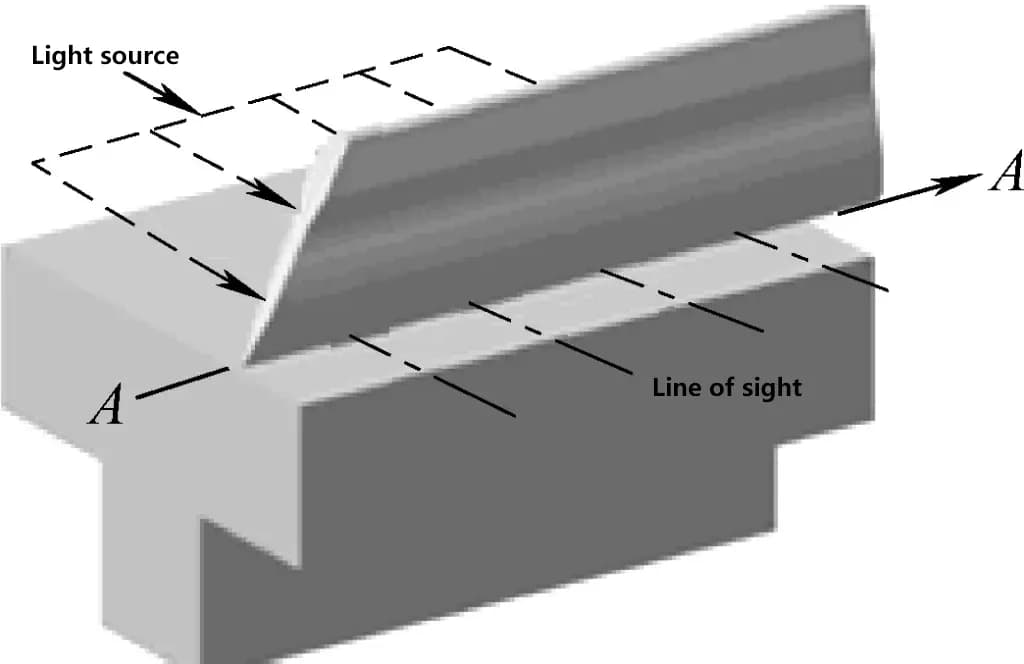

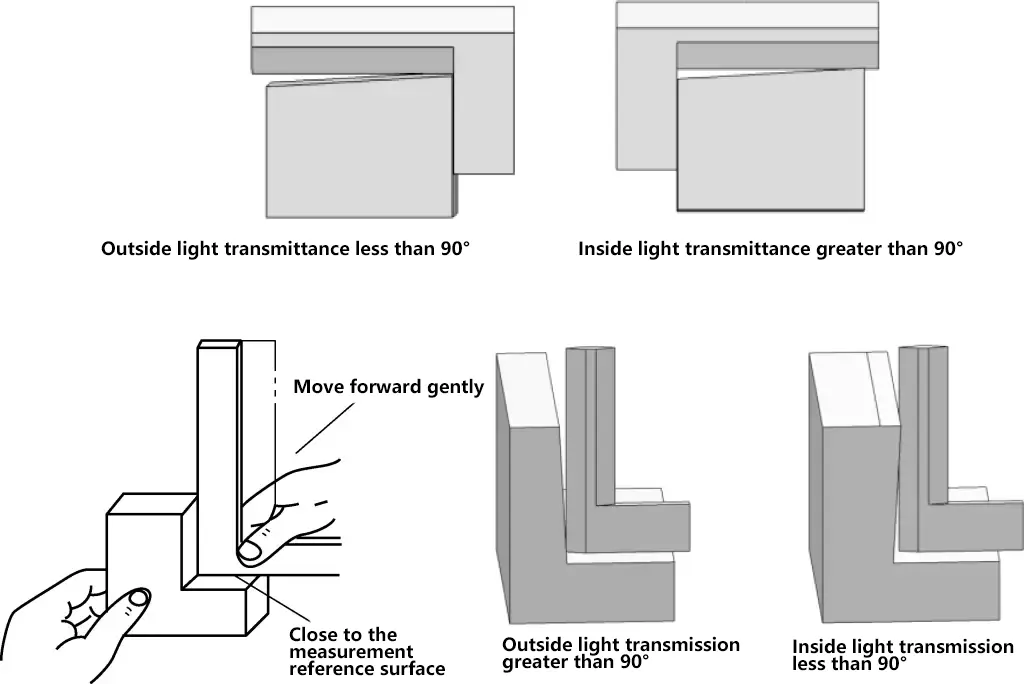

Zoals afbeelding 3 laat zien, is het meetprincipe van de meskantliniaal: plaats het lemmet van de meskantliniaal voorzichtig op het te meten oppervlak en beoordeel de rechtheidsafwijking met behulp van de lichttransmissiemethode. Als tijdens de inspectie een uniforme en zwakke lichtlijn te zien is, geeft dit aan dat het werkstukoppervlak recht is in de gemeten richting.

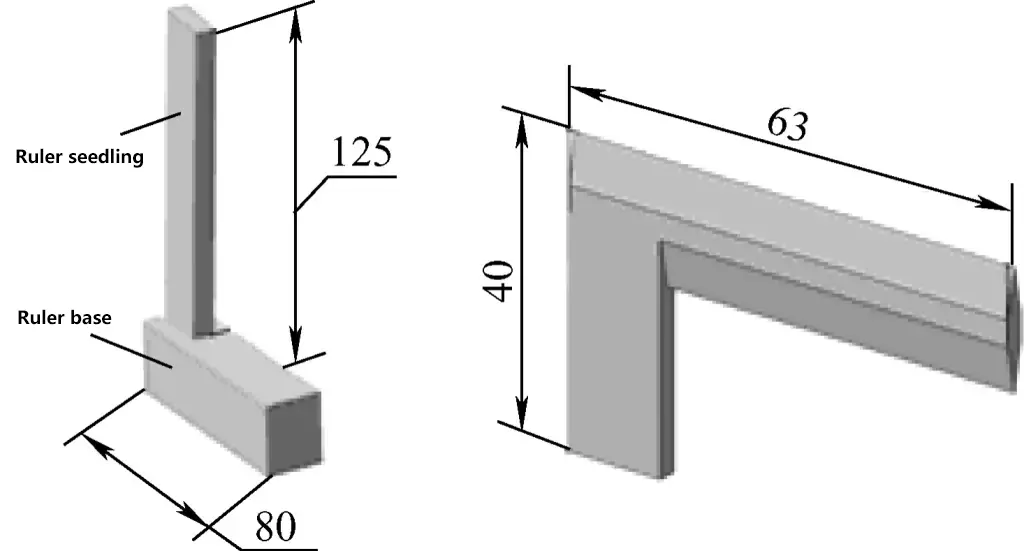

3) Probeer Vierkant

Een meetvierkant is een gereedschap dat gebruikt wordt om de haaksheid van interne en externe oppervlakken van werkstukken te meten. Zoals te zien is in figuur 4, zijn de gangbare specificaties 63mm×40mm, 125mm×80mm en enkele andere.

Zoals getoond in figuur 5 is het meetprincipe van het meetvierkant als volgt: bij het meten van de haaksheid van interne en externe rechte hoeken met behulp van de lichtspleetmethode moet de operator met het gezicht naar de lichtbron staan, de basis van het vierkant stevig tegen het referentiemeetoppervlak drukken en het meetvierkant vervolgens voorzichtig bewegen. De loodrechtheidsfout tussen het gemeten oppervlak en het referentieoppervlak wordt beoordeeld met behulp van de lichttransmissiemethode.

4) Voelermaat

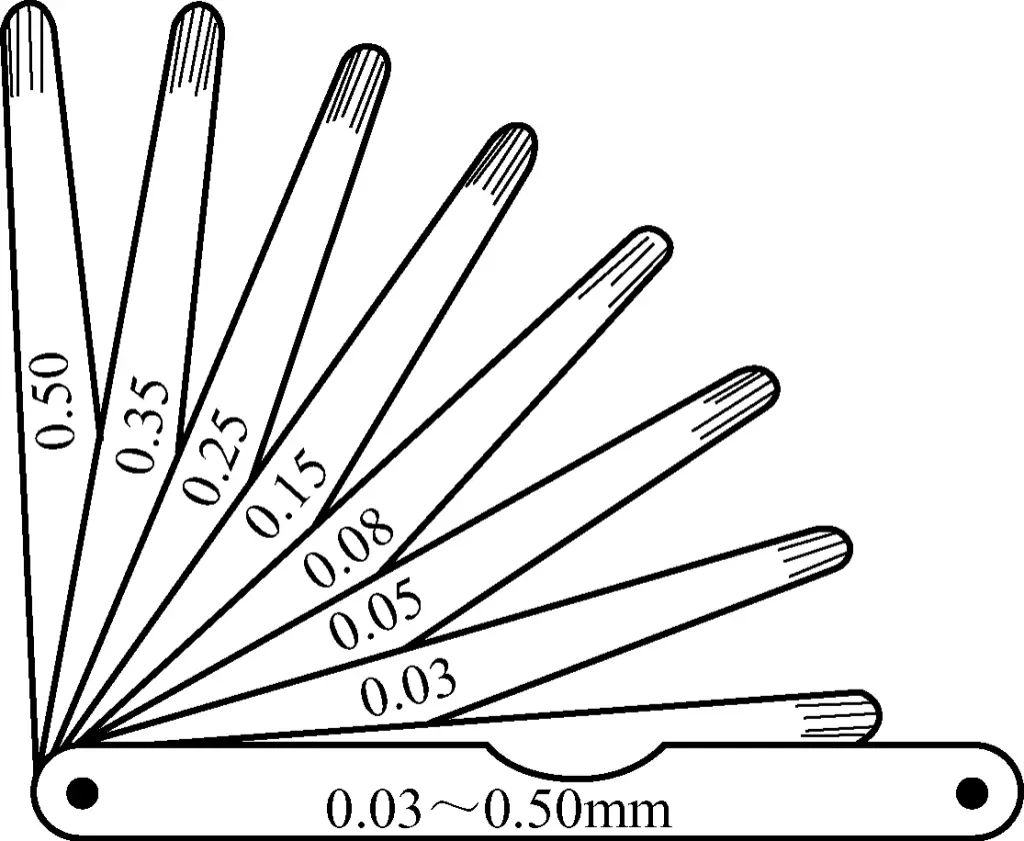

Een voelermaat bestaat uit een set dunne stalen bladen van verschillende dikte, die vaak worden gebruikt om de opening tussen twee contactoppervlakken te meten. De voelermaat in figuur 6 heeft een bereik van 0,03 tot 0,5 mm. Na een eerste schatting van de spleetgrootte worden de juiste voelermaatbladen gecombineerd voor gebruik.

(2) Vernier meetinstrumenten

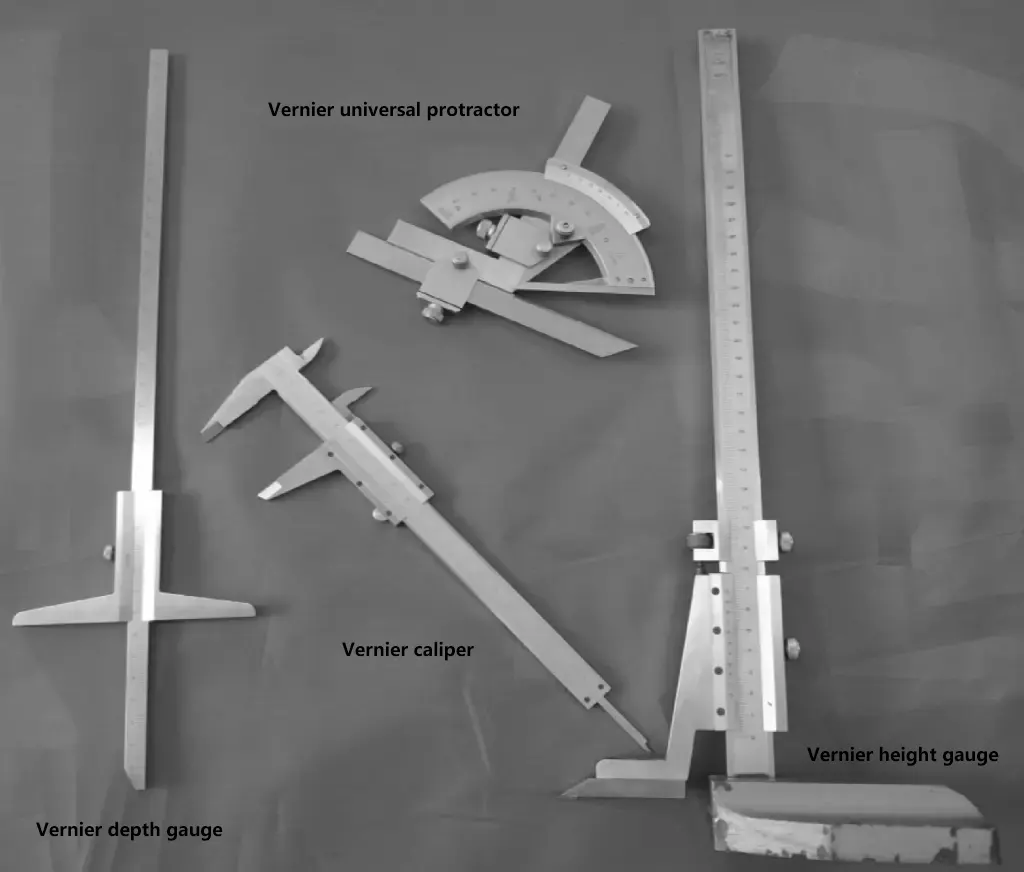

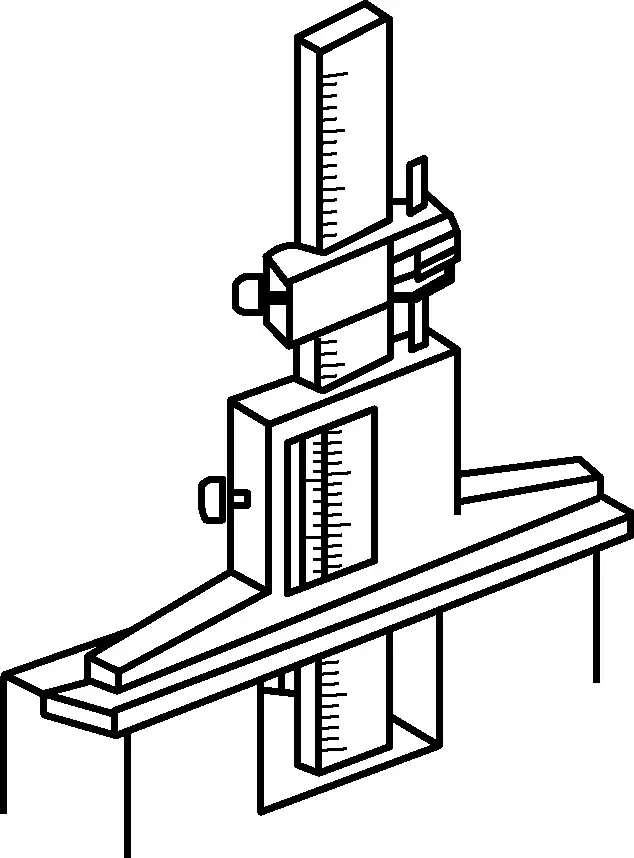

Noniusmeetinstrumenten zijn meetinstrumenten met een gemiddelde precisie. Zoals te zien is in figuur 7, zijn de structuur, het schaalprincipe en de afleesmethode van noniusinstrumenten in principe hetzelfde. Ze omvatten meestal schuifmaten, dieptemeters, hoogtemeters en gradenbogen.

1) schuifmaat

① Soorten schuifmaten

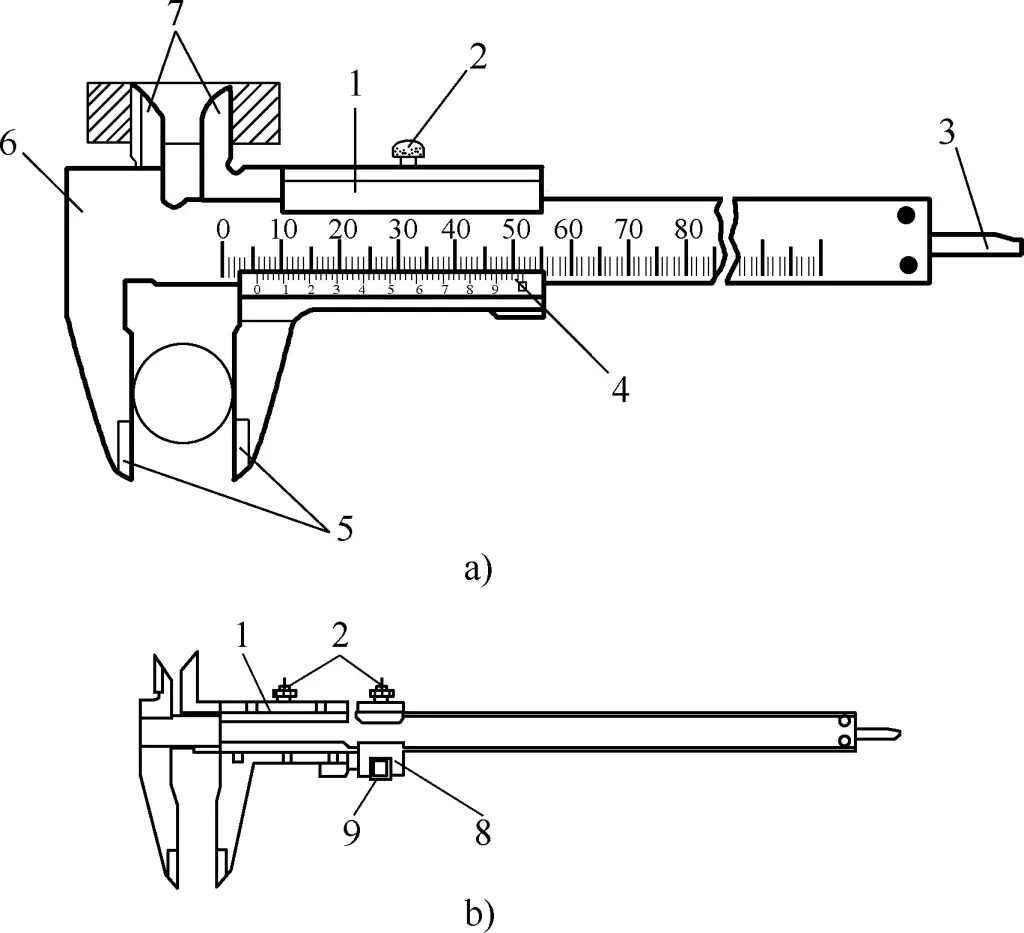

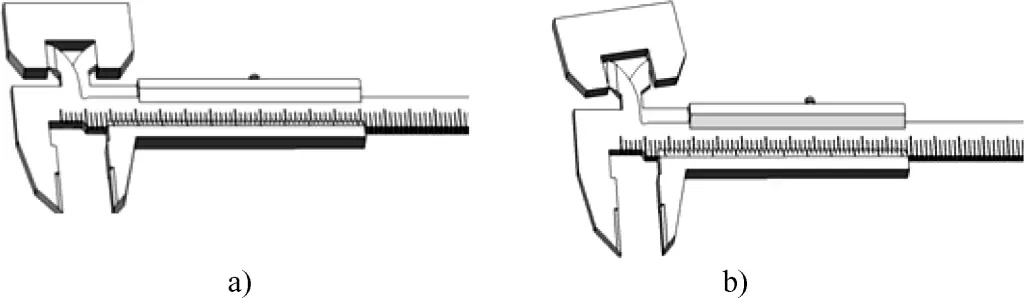

De meetnauwkeurigheid van schuifmaten kan 0,02 mm bedragen (de minimale afleeswaarde is 0,02 mm) en kan de buitendiameter, gatdiameter, lengte, breedte, diepte en gatafstand van werkstukken direct meten. Figuur 8a toont het uiterlijk en de structuur van een gewone schuifmaat. Figuur 8b toont het uiterlijk en de structuur van een schuifmaat met fijnafstelling.

a) Uiterlijk en structuur van een gewone schuifmaat

b) Uiterlijk en structuur van een remklauw met fijnafstelling

1-Kader

2-Veiligheidsschroef

3-dieptestaaf

4-Vernierschaal

5-buitenmeetbekken

6-Hoofdschaal

7-Binnen meetbekken

8-Fijnregelapparaat

9-Hoekverstelwiel

Het verschil tussen de twee: Bij een gewone schuifmaat drijft het frame, na het losdraaien van de borgschroef op het frame, de noniusschaal aan om langs de hoofdschaal te glijden. Wanneer het meetoppervlak van de bek in contact komt met het gemeten oppervlak van het onderdeel, wordt de contactdruk geregeld door de duwkracht van de rechterhand en wordt de gemeten maat afgelezen. Bij een schuifmaat met fijnafstelling moeten zowel de borgschroeven op het frame als de fijnafstelling worden losgedraaid, zodat het frame de schaalverdeling kan aandrijven.

Nadat het meetoppervlak van de meetbekken het gemeten oppervlak van het onderdeel raakt, kan eerst de borgschroef op de fijnregelaar worden vastgedraaid, waarna het wiel voor spelingafstelling op de fijnregelaar kan worden gedraaid om de meetbekken strakker contact te laten maken met het gemeten oppervlak. Draai ten slotte de schroef op het frame vast om een nauwkeuriger meetresultaat te verkrijgen.

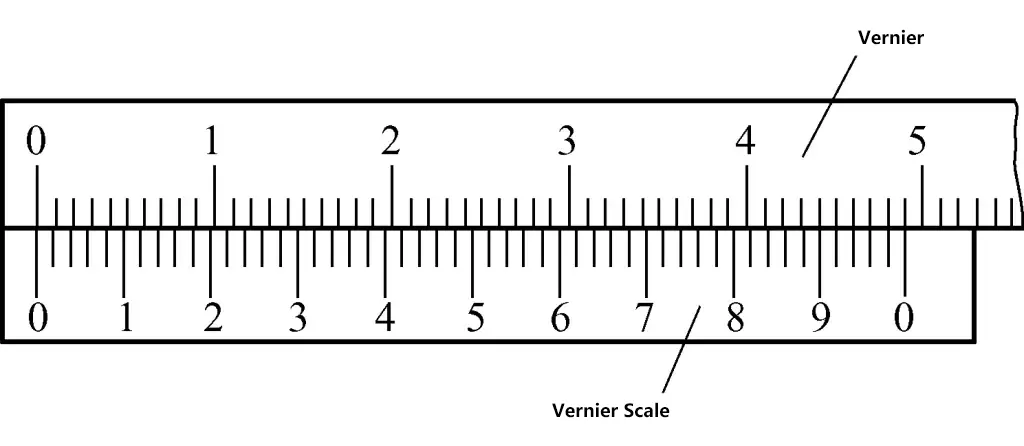

② Schaalprincipe van nonius schuifmaat met 0,02 mm nauwkeurigheid

Zoals te zien is in Figuur 9, is elke kleine verdeling op de hoofdschaal 1 mm. Als de twee bekken worden gecombineerd, zijn 50 schaaldelen op de noniusschaal precies gelijk aan 49 mm op de hoofdschaal. Het interval van elke verdeling op de noniusschaal = 49 mm/50 = 0,98 mm. Het verschil tussen het interval van elke verdeling op de hoofdschaal en de noniusschaal is (1-0,98)mm = 0,02mm.

③ Afleesmethode voor schuifmaat met 0,02 mm nauwkeurigheid

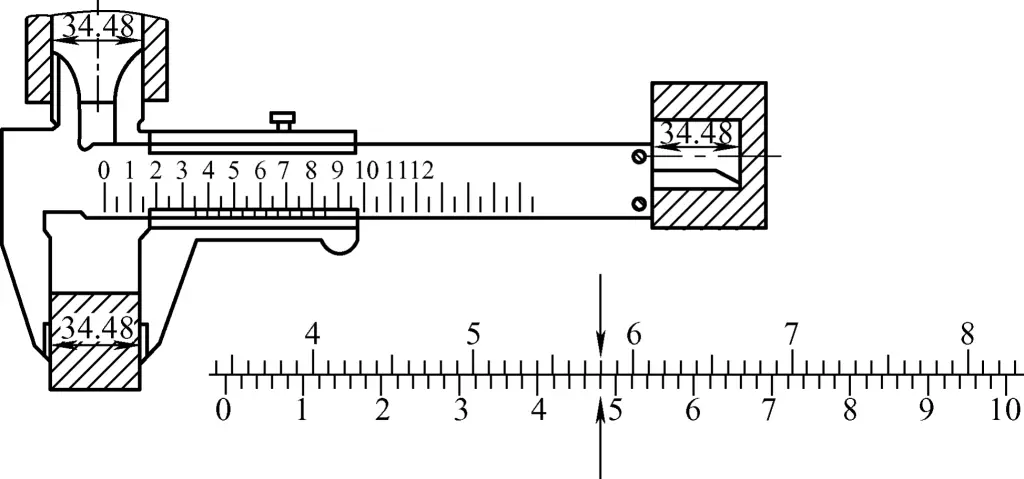

In figuur 10 ligt de nullijn van de noniusschaal tussen 34 en 35 mm en de 24e deellijn op de noniusschaal valt samen met een lijn op de hoofdschaal. Daarom is het gehele getal van de gemeten maat 34 mm en het decimale deel 24 × 0,02 mm = 0,48 mm. De gemeten maat is (34 + 0,48)mm = 34,48mm.

Uit het bovenstaande volgen de stappen voor het aflezen van een schuifmaatmeting:

- Bepaal de gehele waarde, dat is het hele millimeter getal voor de nullijn van de noniusschaal, zoals 34mm in het bovenstaande voorbeeld.

- Beoordeel aan de hand van waarnemingen of de decimale waarde groter is dan 0,5 mm. Als de decimale waarde groter is dan 0,5 mm, kijk dan naar de uitgelijnde lijn na de "5" markering op de noniusschaal; als de decimale waarde kleiner is dan 0,5 mm, kijk dan naar de uitgelijnde lijn voor de "5" markering op de noniusschaal. Zoals in het bovenstaande voorbeeld is de 4e schaalverdeling na de "4" op de noniusschaal perfect uitgelijnd met een lijn op de hoofdschaal, dus de decimale waarde is 0,48 mm.

- Het uiteindelijke meetresultaat is: hele millimeterwaarde + decimale waarde = 34,48 mm.

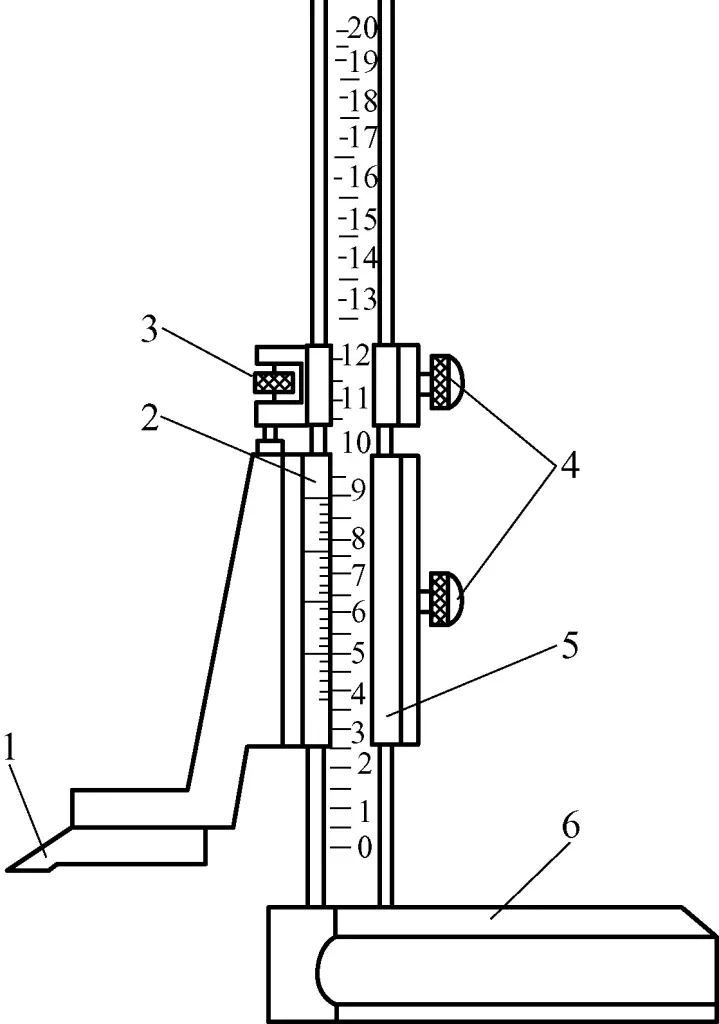

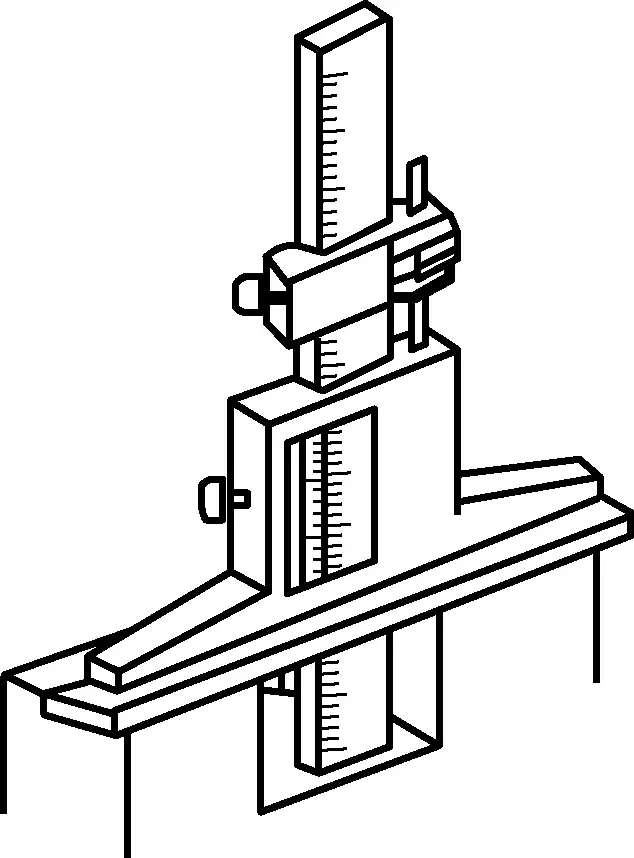

2) Hoekmeetinstrument

Figuur 11 toont de structuur van een nonius-hoogtemeter en figuur 12 toont het gebruik van een nonius-hoogtemeter om de verticale afmeting van een bewerkt werkstuk te controleren. Afhankelijk van de verschillende meethoogtes zijn ze meestal onderverdeeld in verschillende types, zoals 200 mm, 300 mm, enz. Het schaalprincipe en de afleesmethode van de nonius-hoogtemeter zijn hetzelfde als die van de schuifmaat.

1-Maatbek (kraspen)

2-Vernierschaal

3-Fijne instelschroef

4-Veiligheidsschroef

5-Kader

6-Basis

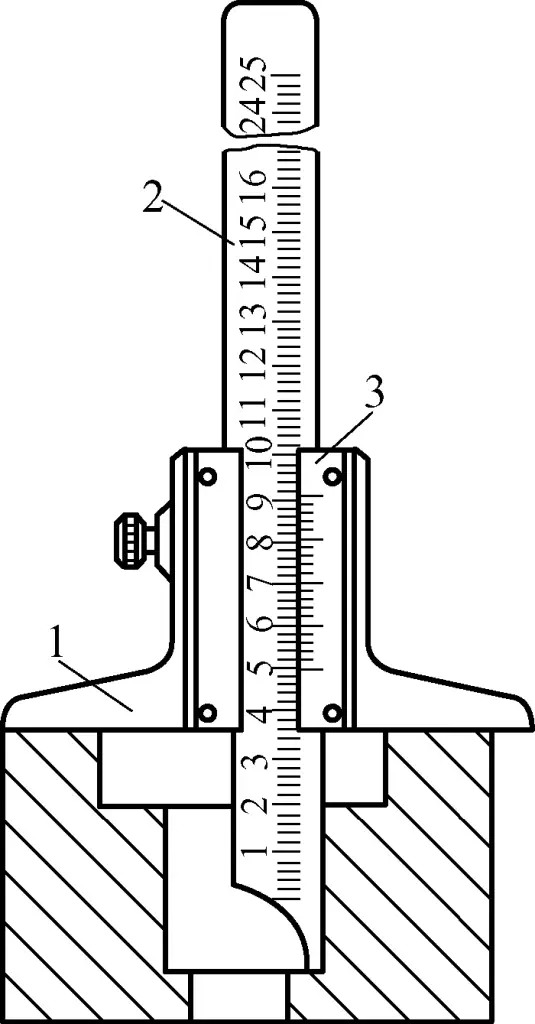

3) Vernier dieptemeter

Zoals getoond in Figuur 13 wordt een nonius dieptemeter gebruikt om de diepte van bewerkte oppervlakken te meten. Het schaalprincipe en de afleesmethode zijn hetzelfde als die van de schuifmaat. Afhankelijk van de verschillende meetdieptes zijn ze meestal onderverdeeld in verschillende types zoals 200 mm, 300 mm, enz. Zoals te zien is in figuur 14, moet bij het meten van diepte met een nonius dieptemeter het basisoppervlak in nauw contact staan met het bewerkte bovenoppervlak van het werkstuk.

1-Basis

2-Hoofdstraal

3-Vernierschaal

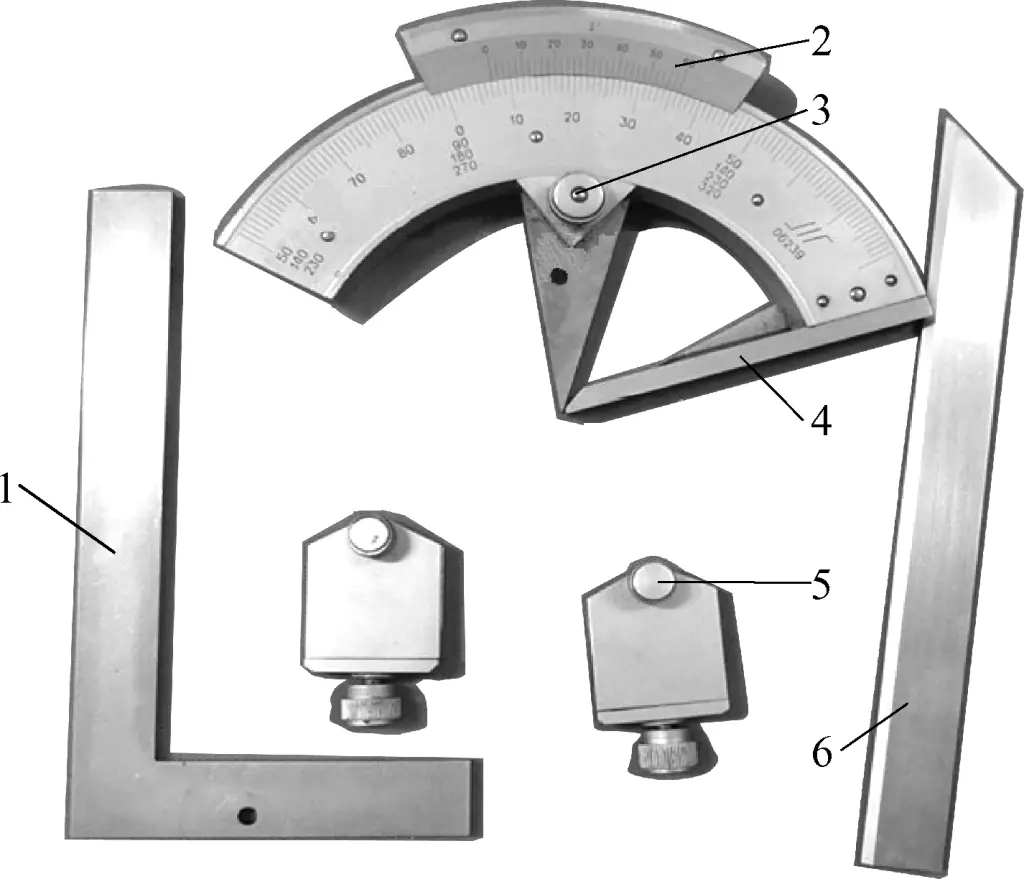

4) gradenboog

Figuur 15 toont het uiterlijk en de structuur van een nonius gradenboog. Het is een soort nonius meetinstrument dat gebruikt wordt om de interne en externe hoeken van werkstukken te meten, met een meetbereik van 0 tot 320°. Op basis van de meetnauwkeurigheid kan het worden onderverdeeld in twee typen: 2′ en 5′.

1-trekkerblad

2-Vernierschaal

3-Veiligheidsschroef

4-Referentierand

5-Klem

6-Rechte rand

① Schaalprincipe van nonius gradenboog met 2′ precisie

Elke verdeling op de hoofdschaal van de nonius gradenboog is 1°. Er zijn 30 schaalverdelingen op de noniusschaal, met een totale hoek van 29°. Het verschil in graden tussen elke verdeling op de twee schalen is dus

1°-29°/30=1°/30=2′

② Leesmethode voor nonius gradenboog

Afleeswaarde = Geheel getal aangegeven door de nulpositie van de nonius op de hoofdschaal + Aantal uitgelijnde schaaldelen tussen nonius en hoofdschaal × Nauwkeurigheidswaarde

Een voorbeeld van een actuele meting wordt getoond in Afbeelding 16, met een afleeswaarde van 215°10′.

(3) Micrometer

Micrometers zijn precisiemeetinstrumenten die gebruikmaken van het principe van schroeftransmissie. Hun meetnauwkeurigheid is 0,01 mm. Typen schroefmaten zijn onder andere buitenschroefmaten, binnenschroefmaten, schroefmaten voor schroefdraad, enz. Hoewel deze schroefmaten structurele verschillen hebben, zijn hun meetprincipes in principe hetzelfde.

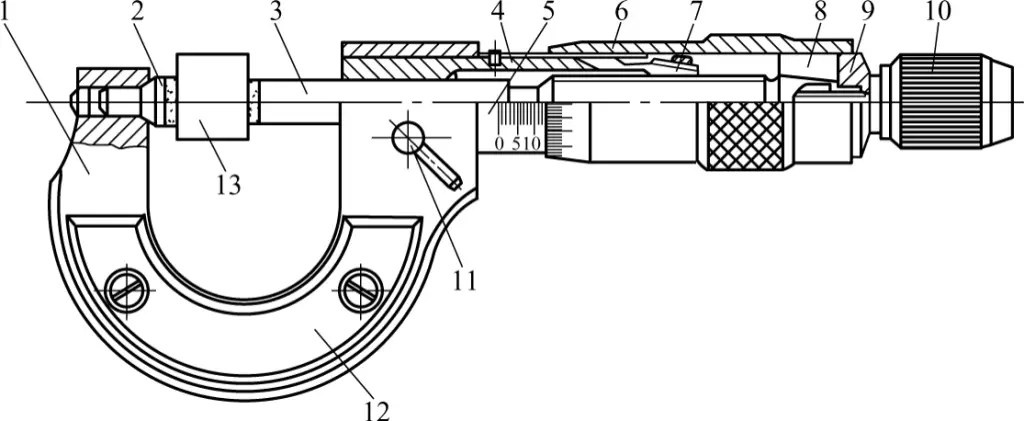

1) Structuur van een micrometer

De structuur van schroefmaten is over het algemeen vergelijkbaar. Veelgebruikte buitenschroefmaten worden gebruikt voor het meten of inspecteren van de buitendiameter, schouderdikte en plaat- of wanddikte van onderdelen (schroefmaten voor het meten van gatwanddikte hebben bolvormige meetvlakken). Een schroefmaat bestaat uit een frame, meetkop, meetkrachtapparaat en vergrendelingsapparaat.

Figuur 17 toont een buitenschroefmaat met een meetbereik van 0 tot 25 mm. Het ene uiteinde van het frame 1 is voorzien van een vast aambeeld 2 en het andere uiteinde is voorzien van een meetkop. De meetoppervlakken van zowel het vaste aambeeld als de spindel zijn ingelegd met een harde legering om de levensduur van de meetoppervlakken te verbeteren. Beide zijden van het frame zijn bedekt met warmte-isolatieplaten 12. Houd de micrometer bij gebruik op de warmte-isolatieplaten om te voorkomen dat lichaamswarmte de meetnauwkeurigheid van de micrometer beïnvloedt.

1-Kader

2-Vast aambeeld

3-spindel

4-draads huls

5-Mouwen

6-Thimble

7-Aanpassingsmoer

8-punts

9-wasmachine

10-meetkrachtapparaat

11 Borgschroef

12-Warmte-isolatieplaat

13-Gemeten deel

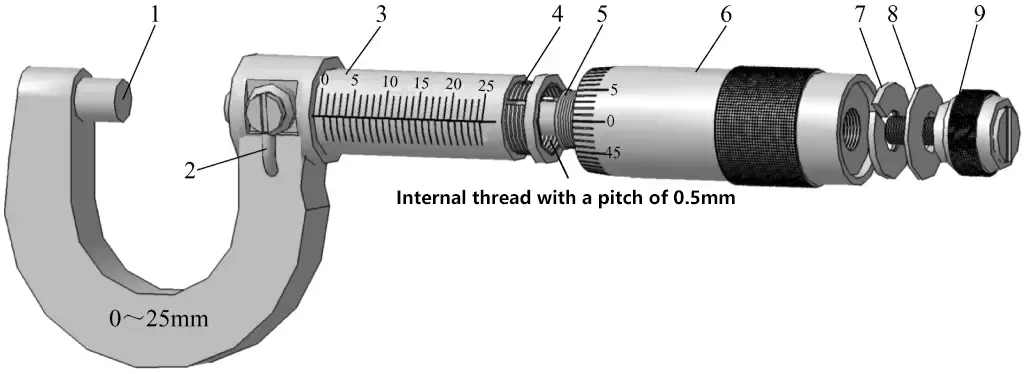

2) Meetprincipe van micrometer

Het meetprincipe van een micrometer wordt getoond in Figuur 18.

1-Vast aambeeld

2-Veiligheidsschroef

3-mouwen

4-draads huls

5-spindel (met 0,5mm spoed)

6-Thimble

7-Uitbreidingsmof

8-wasmachine

9-Clearance aanpassingsapparaat

① De gegradueerde huls wordt op de draadbus bevestigd (met een borgschroef) en de draadbus is stevig in het frame geïntegreerd. Het buitenste cilindrische oppervlak is gegradueerd. Elke kleine verdeling boven en onder de middellijn is 1 mm en ze zijn een halve verdeling van elkaar verwijderd.

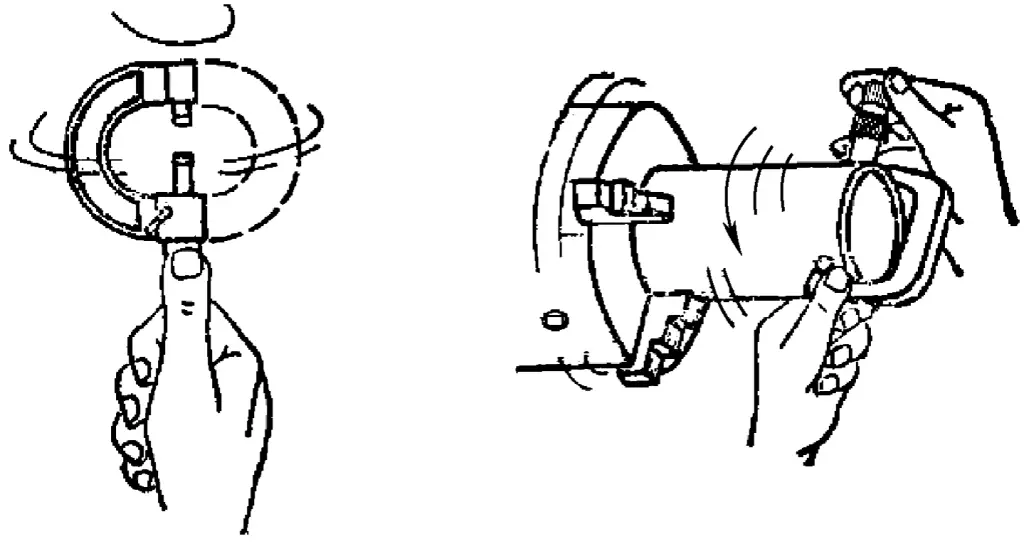

De vingerhoed (beweegbare huls) is verbonden met de spindel door een conisch gat en een expansiehuls, en het uiteinde is verdeeld in 50 divisies. De spindel heeft een precisieschroefdraad met een steek van 0,5 mm, die aansluit op de binnendraad van de draadbus.

Dat wil zeggen, als de vingerhoed één volledige omwenteling draait, beweegt de spindel 0,5 mm. Als de vingerhoed dus een slag met de klok mee of tegen de klok in draait, beweegt de spindel 0,5 mm/50 = 0,01 mm naar voren of naar achteren. Hieruit blijkt dat de productienauwkeurigheid van een micrometer voornamelijk wordt bepaald door de nauwkeurigheid van de spindel.

③ Het achteruiteinde van de schroefmaat heeft een instelapparaat voor speling met schroefdraad en een ratelstructuur. Door aan het verstelsysteem te draaien, grijpt de schroef in de inwendige schroefdraad aan het uiteinde van de spindel en wordt de spindel iets uitgetrokken om de speling tussen de spindel en de inwendige schroefdraad van de draadbus te elimineren, waardoor een nauwkeurige meting wordt verkregen.

De functie van de borgschroef is om de spindel van de micrometer te vergrendelen nadat het werkstuk met de juiste kracht is vastgeklemd, zodat de gemeten maatwaarde kan worden afgelezen.

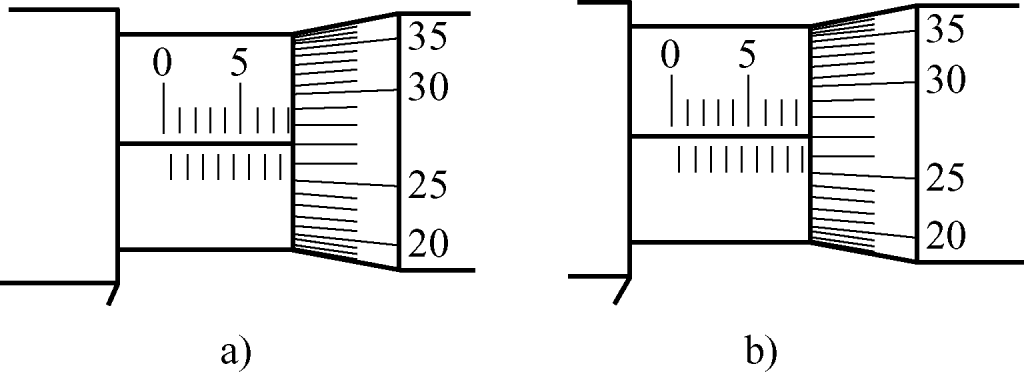

3) Afleesmethode van micrometer

De specifieke afleesmethode van de micrometer kan in drie stappen worden onderverdeeld:

- Lees de schaalgrootte af die op de vaste huls is weergegeven, waarbij u erop moet letten dat u de schaalwaarde van 0,5 mm die moet worden afgelezen niet mist.

- Lees de maat op de vingerhoed af, zie duidelijk welke schaallijn op de omtrek van de vingerhoed is uitgelijnd met de middellijnreferentie van de vaste huls en vermenigvuldig het aantal schaaldelen met 0,01 mm om de maat op de vingerhoed te krijgen.

- Tel de bovenstaande twee getallen op om de gemeten maat op de micrometer te krijgen.

Zoals te zien is in Figuur 19a, is de afgelezen maat op de vaste huls 8 mm en de afgelezen maat op de vingerhoed 27 (delingen) × 0,01 mm = 0,27 mm. Het optellen van deze twee getallen geeft de grootte van het gemeten deel, namelijk 8,27 mm. In afbeelding 19b is de afgelezen maat op de vaste huls 8,5 mm en de afgelezen maat op de vingerhoed 27 (divisies) × 0,01 mm = 0,27 mm. Het optellen van deze twee getallen geeft de maat van het gemeten deel, die 8,77 mm is.

3. Soorten, specificaties en meetprincipes van veelgebruikte meetinstrumenten

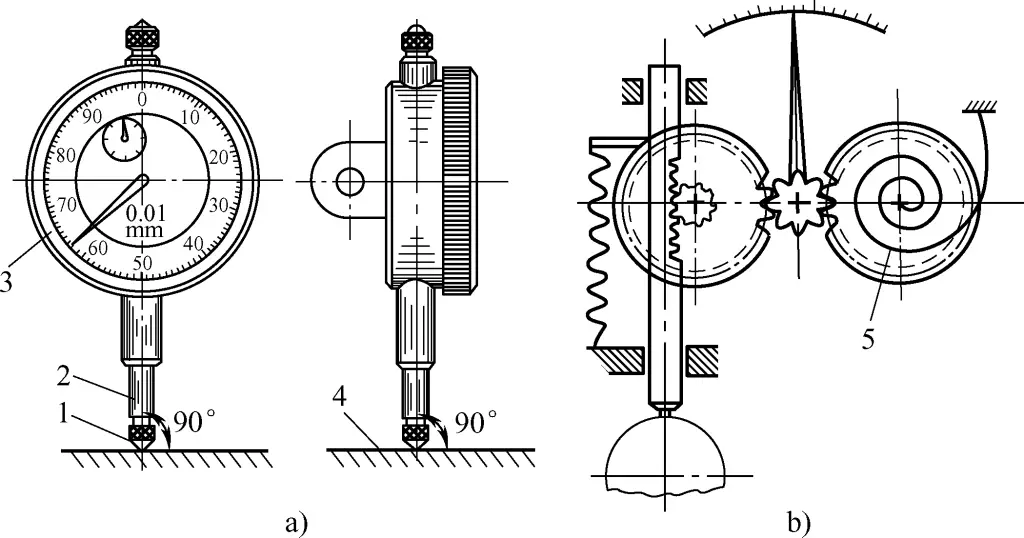

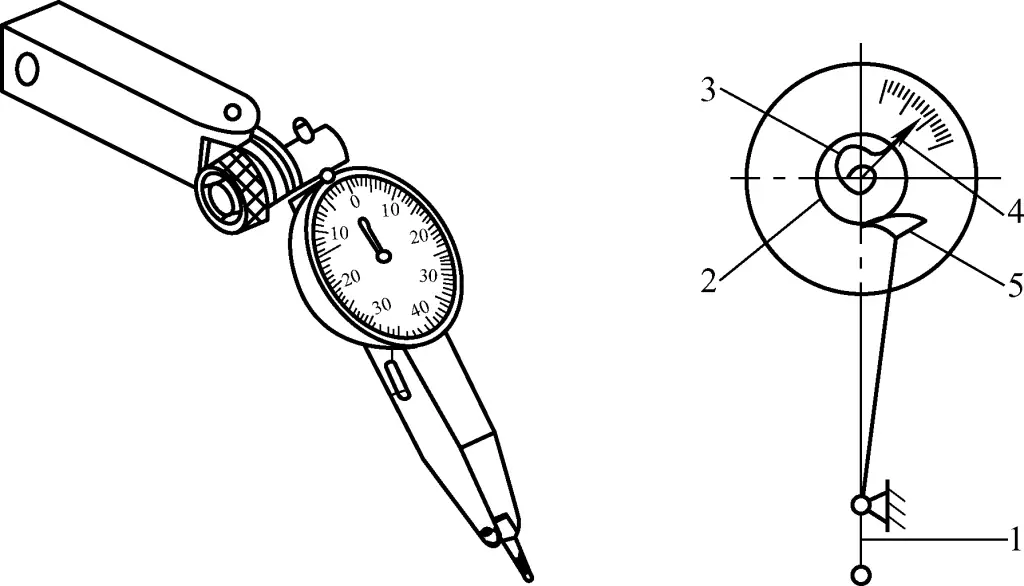

(1) Meetklok

De meetklok is een uiterst nauwkeurig meetinstrument dat alleen relatieve waarden kan meten, geen absolute waarden. Het wordt vaak gebruikt om de geometrische fouten van werkstukoppervlakken te controleren en om de relatieve posities tussen assemblagedelen uit te lijnen. De afleesnauwkeurigheid van de meetklok is 0,01 mm. Figuur 20 toont het uiterlijk en de structuur van een mechanische meetklok en Figuur 21 toont het uiterlijk en de structuur van een meetklok met hefboom.

a) Uiterlijk van mechanische meetklok

b) Structuur van mechanische meetklok

1-Metende punt

2-Metende staaf

3-Verplaatsbare wijzerplaat

4-Werkstukoppervlak

5-Haarveer

1-Lever meetpunt

2-Gar

3-Haarveer

4-punter

5-Sector versnelling

Tijdens het gebruik veroorzaakt de meetpunt van de mechanische meetklok een opwaartse verplaatsing wanneer deze het werkstukoppervlak raakt. De tandwieloverbrenging drijft de wijzer aan om te draaien, waardoor de gegevens worden gemeten.

Concreet betekent dit dat wanneer de meetstaaf 2 1 mm omhoog of omlaag gaat, het tandwieloverbrengingssysteem de grote wijzer één omwenteling laat maken en de kleine wijzer één schaalverdeling verschuift. De wijzerplaat heeft 100 gelijke verdelingen rond de omtrek, waarbij elke verdeling 0,01 mm aangeeft. Elke verdeling van de kleine wijzer geeft 1 mm aan. De verandering in de aflezing van de wijzer tijdens de meting is de verandering in afmeting.

De wijzerplaat kan gedraaid worden om de grote wijzer tijdens het meten uit te lijnen met de nullijn. Lees bij het aflezen eerst de schaallijn af die door de kleine wijzer wordt gepasseerd (d.w.z. het gehele deel in millimeters), lees dan de schaallijn af die door de grote wijzer wordt gepasseerd (d.w.z. het decimale deel), vermenigvuldig met 0,01 en tel de twee bij elkaar op om de gemeten waarde te krijgen.

Het verschil tussen een meetklok met hefboom en een mechanische meetklok is dat wanneer de meetpunt het werkstukoppervlak raakt, er een lichte schommeling ontstaat. De hefboom en het tandwiel zorgen ervoor dat de wijzer een overeenkomstig aantal schaaldelen draait, waardoor de overeenkomstige gegevens worden afgelezen. Wanneer de meetpunt 0,01 mm zwaait, zorgen de hefboom en het tandwiel ervoor dat de wijzer één kleine divisie draait, waardoor een afleeswaarde van 0,01 mm wordt verkregen.

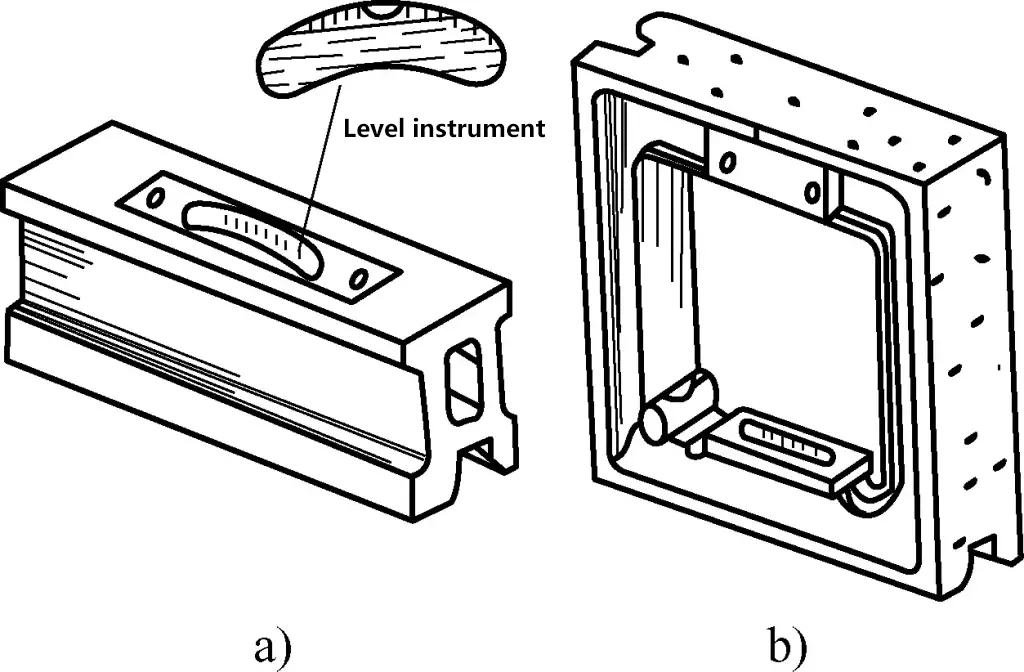

(2) Waterpas

Waterpassen worden voornamelijk gebruikt om de rechtheid van installatieoppervlakken van mechanische apparatuur, het parallellisme van relatieve posities tussen onderdelen en de horizontale en verticale posities van apparatuur te controleren. Veel gebruikte waterpassen zijn gewone waterpassen en optische toevalswaterpassen.

1) Meetprincipe van gewone waterpas

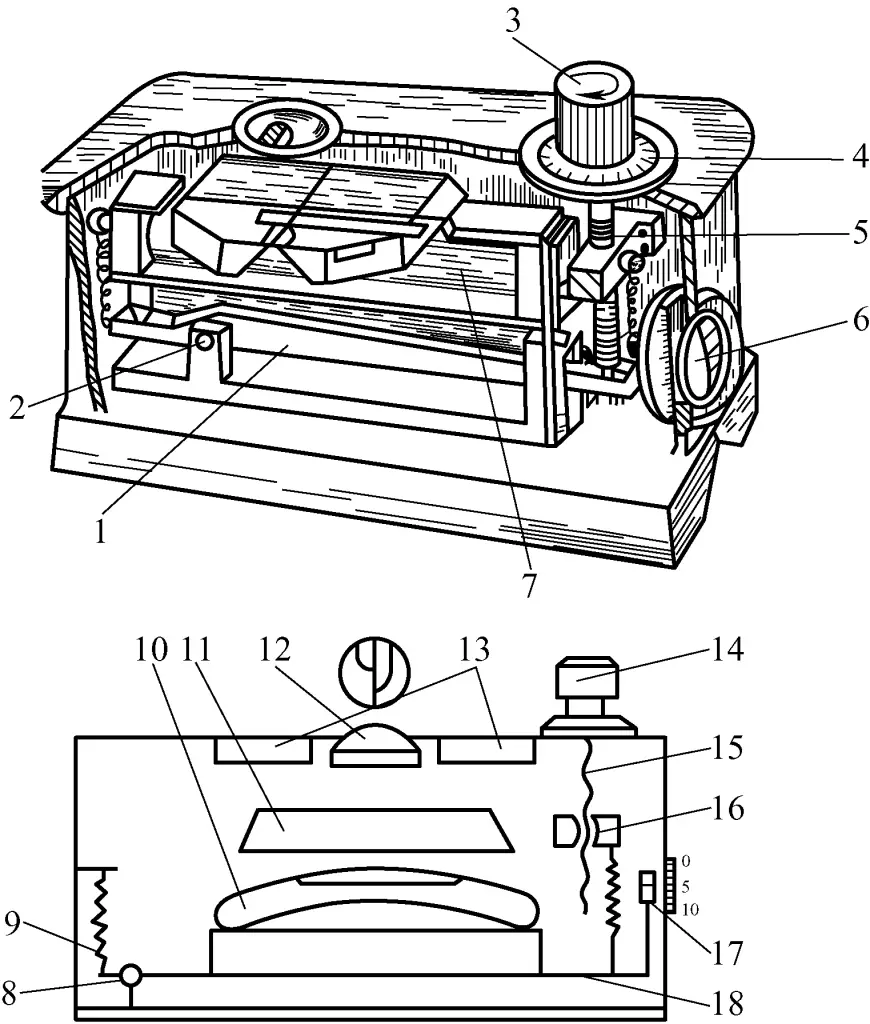

Structuur van gewone waterpas

Zoals te zien is in Figuur 22, zijn er twee soorten waterpassen: staafvormig en framegelvormig. Ze bestaan uit een frame en een waterpaslibel. Het meetvlak van het frame heeft een V-vormige groef voor plaatsing op cilindrische oppervlakken. De waterpaslibel is een boogvormige glazen buis met schaallijnen op het bovenste buitenoppervlak. Het bevat ether of alcohol maar is niet volledig gevuld, waardoor er een kleine luchtbel overblijft die altijd op het hoogste punt van de glazen buis blijft.

a) Staafvormige waterpas

b) Framevormige waterpas

Als de waterpas horizontaal staat, bevindt de luchtbel zich in het midden van de glazen buis; als de waterpas schuin staat, beweegt de luchtbel naar de bovenkant. De geometrische fout van het gemeten oppervlak kan worden bepaald aan de hand van de afstand die de bel in de glazen buis aflegt.

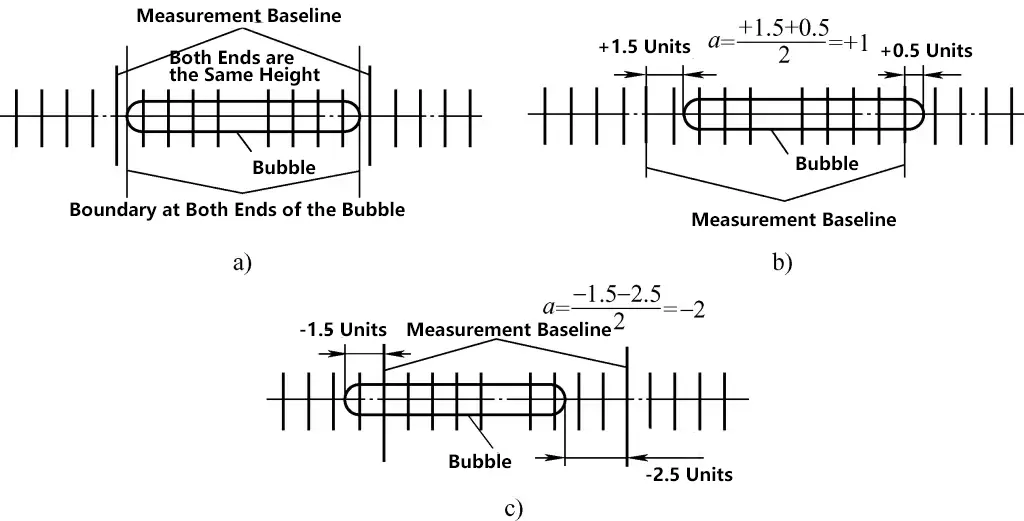

② Schaalprincipe van gewone waterpas

Bepalen van het aantal delen dat de bel beweegt en het hoogteverschil tussen de twee uiteinden. Figuur 23 toont de methode voor het berekenen van het aantal divisies dat de bel beweegt bij het meten met een gewone waterpas. Bepaal bij het beoordelen eerst de positie van de twee meetbasislijnen en tel dan vanaf de linker- en rechterboogrand van de bel. Meestal wordt bepaald dat de luchtbel die naar rechts beweegt positief (+) is en naar links negatief (-).

In Figuur 23a bevindt de luchtbel zich in de middelste stand, wat betekent dat beide uiteinden zich op dezelfde hoogte bevinden; in Figuur 23b is de luchtbel over het geheel genomen 1 divisie naar rechts verschoven, wat betekent dat het rechter uiteinde zich 1 divisie hoger bevindt dan het linker uiteinde; in Figuur 23c is de luchtbel over het geheel genomen 2 divisies naar links verschoven, wat betekent dat het linker uiteinde zich 2 divisies hoger bevindt dan het rechter uiteinde.

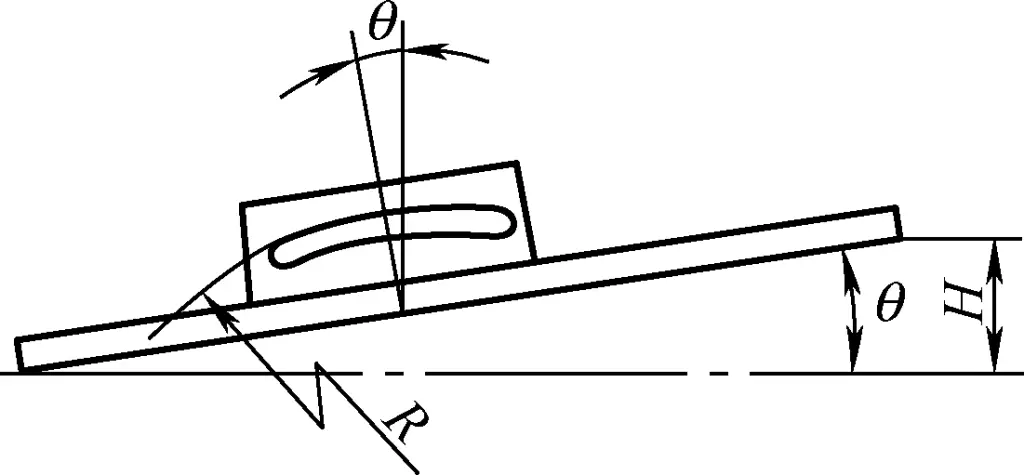

De betekenis van de aflezing voor een waterpas met een nauwkeurigheid van 0,02mm/m. Figuur 24 toont een waterpas met afmetingen van 200 mm × 200 mm en een nauwkeurigheid (schaalverdeling of schaalverdeling van de waterpaslibel) van 0,02 mm/m. Als de luchtbel één schaaldeel verschuift, helt de onderkant van de waterpas over onder een hoek van 4″, met een hoogteverschil van 0,02 mm binnen 1 m. Met een waterpas met een randlengte van 200 mm, kan het hoogteverschil h tussen de twee uiteinden van de waterpas als volgt worden berekend wanneer de luchtbel één divisie verschuift:

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0,004mm

Met andere woorden, als de luchtbel één divisie verschuift, is het hoogteverschil tussen de twee uiteinden van een waterpas van 200 mm × 200 mm 0,004 mm.

2) Meetprincipe van optische toevalswaterpas

Gangbare precisiewaterpassen zijn optische toevalswaterpassen, elektronische waterpassen en inductieve waterpassen, die op grote schaal worden gebruikt bij reparatiemetingen aan precisiemachines. Hun meetnauwkeurigheid kan 0,01 mm/1000 m, 0,005 mm/1000 m en 0,0025 mm/1000 m bedragen. Ze kunnen nauwkeurig de vlakheid en rechtheid van oppervlakken en de nauwkeurigheid van de installatieposities van gerelateerde componenten controleren, terwijl ze ook kleine hellingshoeken van werkstukken meten.

Structurele kenmerken van de optische toevalswaterpas

Figuur 25 toont de structuur van een optische toevalswaterpas. Vergeleken met gewone waterpassen hebben optische toevalswaterpassen een hogere meetnauwkeurigheid en kunnen ze meetresultaten verkrijgen via absolute meetmethoden (d.w.z. direct aflezen van de hoogtewaarde op 1 m).

1, 18-knops

2, 8-richtingssteun

3, 14-Fijne afstelknop

4-Micrometer wijzerplaat (verdeeld in 100 divisies, elke divisie 0,01mm)

5, 15-Aanpassingsschroef

6, 17-Zijdelings kijkvenster

7, 10-Level flacon

9-Lente

11-Prisma montage

12-Convexe lens

13-Bovenraam

16-moer

Het belangrijkste onderdeel van de optische toevalswaterpas is de waterpaslibel. Als het onderste oppervlak (basisoppervlak) van de waterpas niet horizontaal is, kan de waterpaslibel worden versteld om deze horizontaal te maken. De hoek tussen de waterpaslibel en het ondervlak van de waterpas is de hellingshoek (of het hoogteverschil) van het gemeten oppervlak. De specifieke structurele kenmerken zijn als volgt:

De glazen buis van de waterpaslibel is gemonteerd op een speciaal gemaakte basisplaat van het hefboomframe aan de binnenkant van de waterpas. De horizontale positie kan worden aangepast door aan een knop te draaien, die werkt via een schroef-, moer- en hefboomsysteem. De schroefspoed is 1 mm en de draaiknop is verdeeld in 100 divisies, dus elke divisie is 0,01 mm, wat de schaalverdeling van deze waterpas is.

De cirkelbogen aan beide uiteinden van de luchtbel in de glazen buis van de waterpas worden door drie prisma's in verschillende posities gereflecteerd in het ronde spiegelframe in het venster (dat een bolle lens bevat), waardoor het beeld in tweeën wordt gedeeld. Tijdens het gebruik, als de onderkant van de waterpas niet horizontaal is en er een hoogteverschil is tussen de uiteinden, zullen de beelden van de bellenbogen A en B niet samenvallen.

In dit geval zal draaien aan de instelknop de glazen buis in een horizontale positie brengen, waardoor de beelden van de bogen A en B samenvallen (d.w.z. een volledige boog vormen met de helft van elke zijboog). Op dit punt, kijkend door het kijkvenster aan de zijkant, kan men de millimeterwaarde van het hoogteverschil aflezen en vervolgens het aantal schaaldelen van de schaallijn van de knop (één schaaldeel staat voor een hoogteverschil van 0,01 mm over een lengte van 1 m). Als je deze twee waarden optelt, krijg je het hoogteverschil.

② Meetprincipe van optische toevalswaterpas

Plaats de waterpas met het naamplaatje naar je gezichtslijn gericht en volg deze stappen:

Stap 1: Stel eerst de waterpas zelf horizontaal in (d.w.z. de onderkant van de waterpas staat waterpas met de waterpaslibel, wat op dit punt gelijk is aan een gewone waterpas). Doe dit door met de fijnafstelknop de schaallijn van de schuifregelaar in het kijkvenster aan de zijkant uit te lijnen met de 5 mm-markering en draai vervolgens aan de micrometerschijf om de "0" op de fijnafstelknop uit te lijnen met de lijn van het startpunt.

Stap 2: Kijk door het bovenste venster om te bepalen welke van de niet-samenvallende halve bogen hoger is, links of rechts (d.w.z. welke halve boog bovenaan ligt), zoals getoond in Figuur 25.

Als de rechterboog hoger is, draai dan de fijnafstellingsknop in de richting "+", waardoor de moer lager komt te staan en de waterpaslibel en zijn hefboomsteun dichter bij horizontaal komen. Wanneer deze de horizontale stand bereikt, vormen de twee halve bogen in de bolle lens een halve cirkel. Op dit punt vormt de hefboom een hoek met de onderkant van de waterpas (of er is een hoogteverschil op 1m). De aflezing is de waarde van het zijvenster (mm) plus de waarde van de fijnafstellingsknop (0,01 mm). Als deze aflezing groter is dan 5mm, is het resultaat: aflezing min 5mm, en het is een positieve waarde (d.w.z. de hoogte boven de horizontale stand op 1m aan de rechterkant).

Als de linkerboog hoger is, draai dan de fijnafstellingsknop in de richting "-", waardoor de moer omhoog komt en de waterpaslibel en zijn hefboomsteun dichter bij horizontaal komen. Wanneer deze de horizontale stand bereikt, vormen de twee halve bogen in de bolle lens een halve cirkel. Op dit punt vormt de hefboom een hoek met de onderkant van de waterpas (of er is een hoogteverschil op 1m). De aflezing is de waarde van het zijvenster (mm) plus de waarde van de fijnafstellingsknop (0,01 mm). Als deze aflezing minder is dan 5 mm, is het resultaat: aflezing min 5 mm, en het is een negatieve waarde (d.w.z. de hoogte onder de horizontale stand op 1m aan de linkerkant).

Als bijvoorbeeld een optische toevalswaterpas met een nauwkeurigheid van 0,01 mm/m en een basislengte van 165 mm een meetresultaat laat zien waarbij één uiteinde 4,08 mm hoger is (d.w.z. de hoogte op 1 m), dan moet, om deze waterpas horizontaal te maken, het onderste uiteinde 4,08 mm × 165/1000 = 0,6732 mm worden verhoogd (dit is het hoogteverschil tussen de twee uiteinden van de waterpas).

II. Operationele basisvaardigheden

1. Gebruiksmethoden en voorzorgsmaatregelen voor gangbaar meetgereedschap

(1) Gebruiksmethoden voor gebruikelijke eenvoudige meetgereedschappen (zie tabel 2)

Tabel 2 Gebruiksmethoden voor veelgebruikte eenvoudige meetgereedschappen

(2) Gebruiksmethoden van gewone noniusmeetinstrumenten

1) Gebruiksmethode en voorzorgsmaatregelen voor schuifmaten

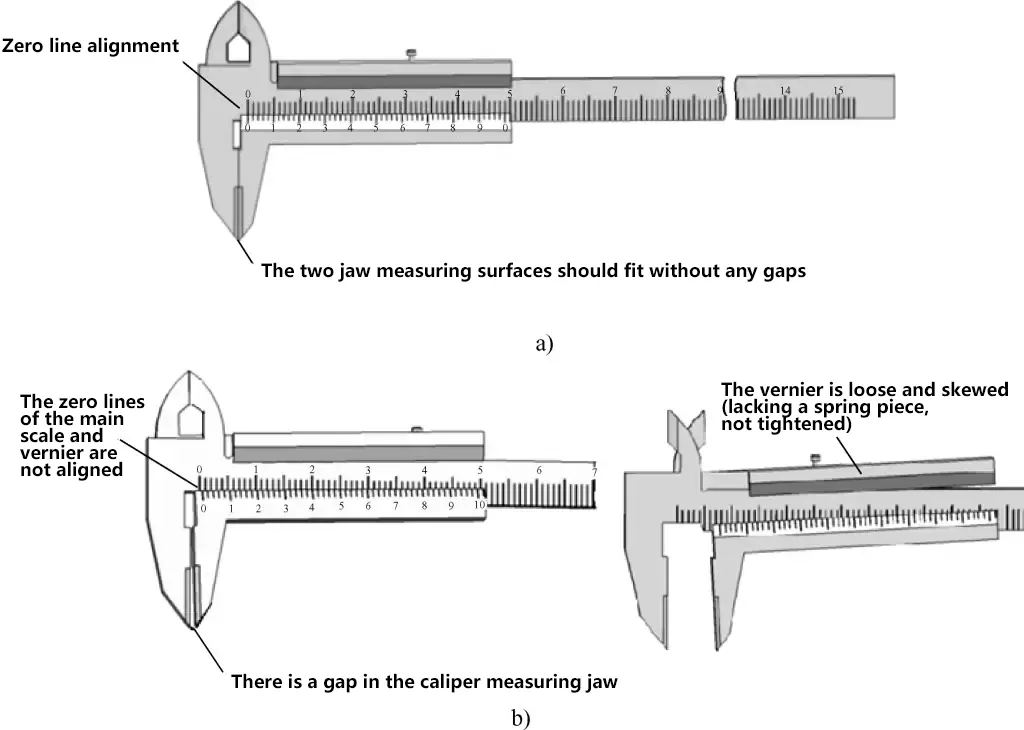

① Inspectie van schuifmaten voor gebruik (zie figuur 26)

a) Remklauwen die na inspectie voldoen aan de gebruikseisen

b) Remklauwen die na inspectie niet kunnen worden gebruikt

② Voorzorgsmaatregelen voor het meten met schuifmaten

Na het meten met schuifmaten houdt u de schuifmaat bij het aflezen horizontaal ten opzichte van een heldere lichtbron en houdt u uw gezichtslijn zo loodrecht mogelijk ten opzichte van het schaaloppervlak van de schuifmaat om afleesfouten door scheve kijkhoeken te voorkomen.

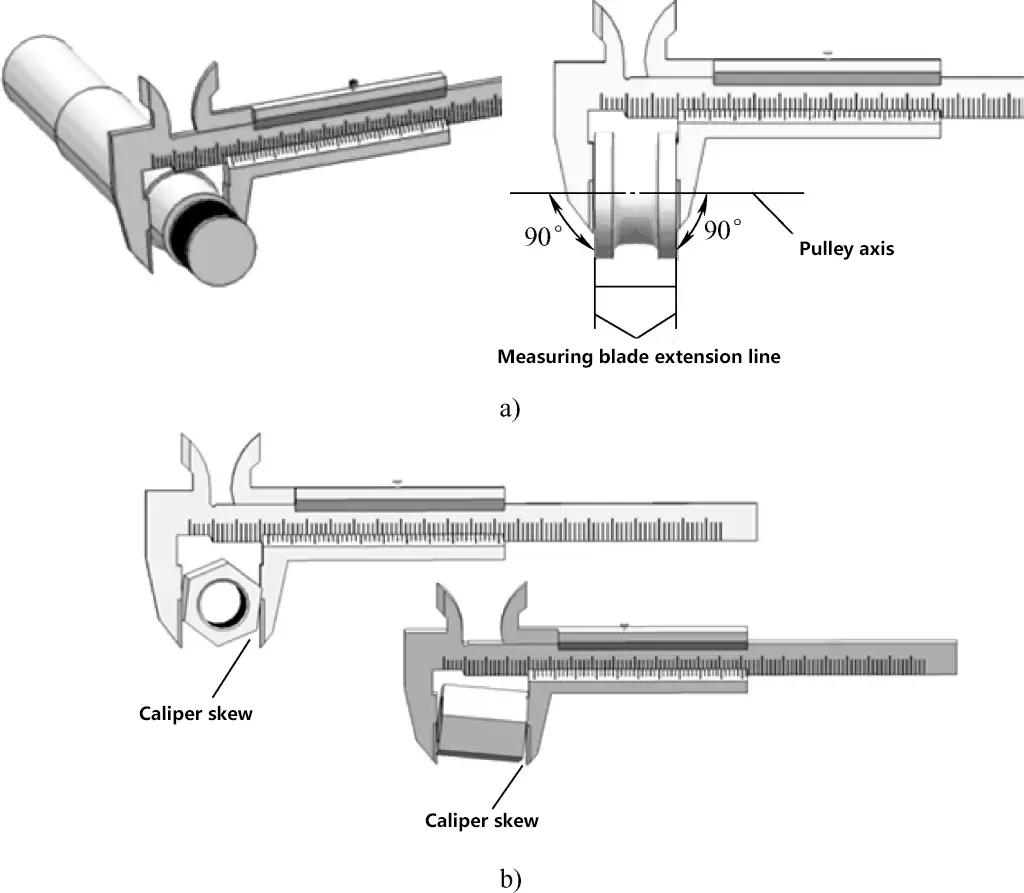

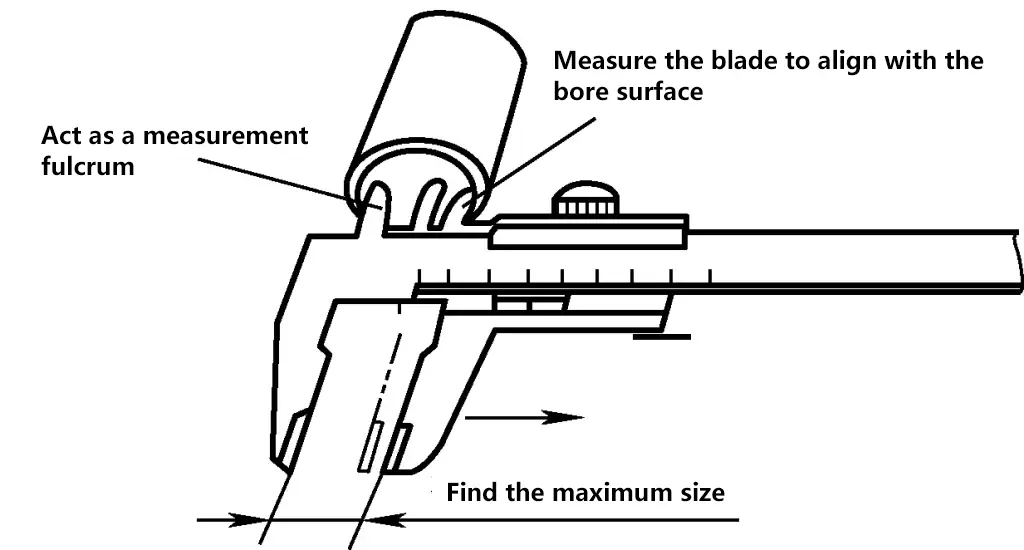

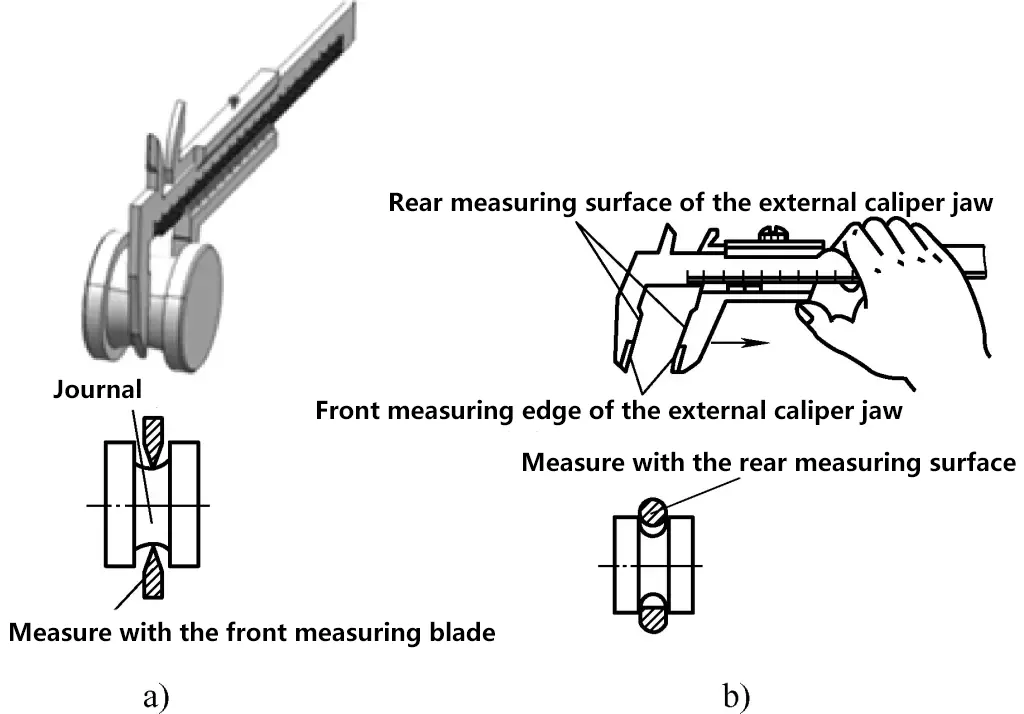

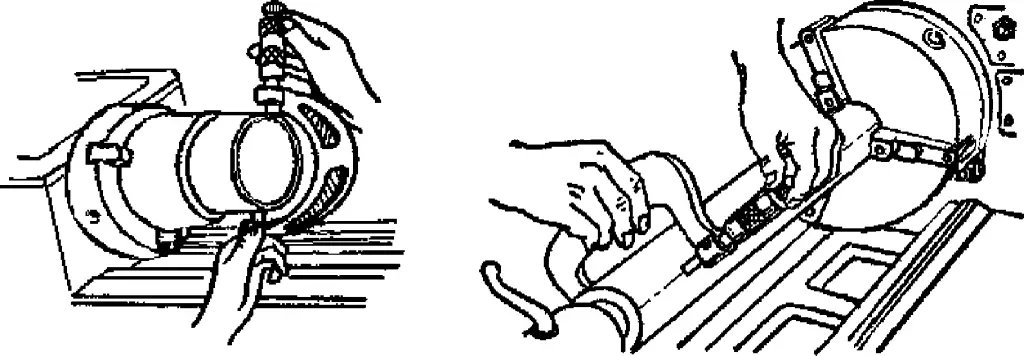

De specifieke gebruiksmethoden voor schuifmaten worden getoond in de figuren 27 tot en met 30.

a) Correcte meetmethode

b) Verkeerde meetmethode

a) Correcte meetmethode

b) Verkeerde meetmethode

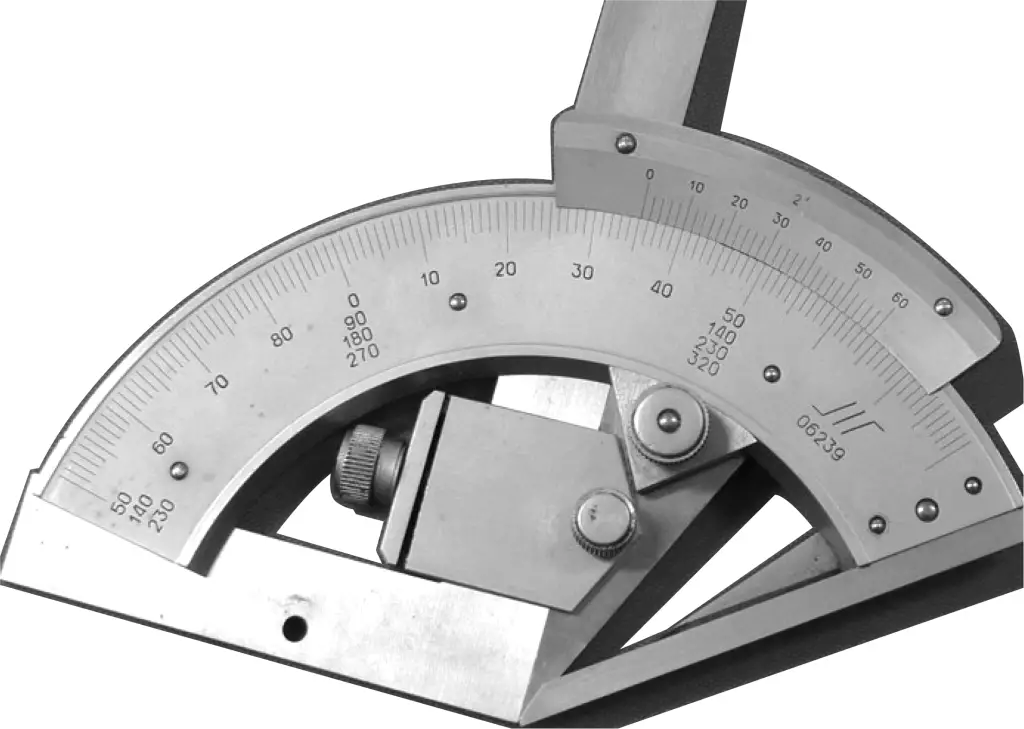

2) Gebruiksmethode en voorzorgsmaatregelen voor nonius gradenbogen

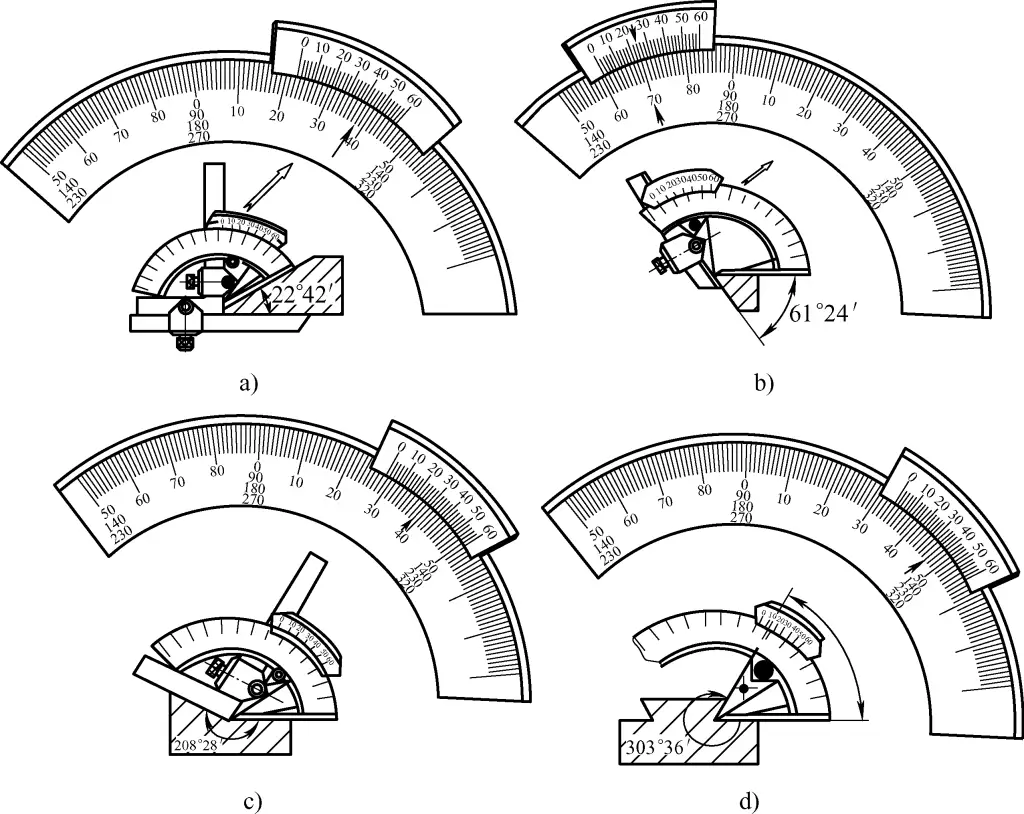

Figuur 31a toont de montagevorm en het meetvoorbeeld van een nonius gradenboog bij het meten van 0-50°. In dit geval moet worden afgelezen vanaf de eerste rij van de waaiervormige schaal (inclusief schaalverdeling 50, 60, 70, enz.), zoals in het voorbeeld waar de gemeten hoekwaarde 22°42′ is.

a) Meten van 0-50°

b) Meten van 50°-140°

c) Meting 140°-230°

d) 230°-320° meten

Figuur 31b toont de montagevorm en het meetvoorbeeld van een nonius gradenboog bij het meten van 50°-140°. In dit geval moet worden afgelezen vanaf de tweede rij van de waaiervormige schaal (inclusief schaalverdeling 140, 90), zoals in het voorbeeld waar de gemeten hoekwaarde 61°24′ is.

Figuur 31c toont de montagevorm en het meetvoorbeeld van een nonius gradenboog bij het meten van 140°-230°. In dit geval moet worden afgelezen vanaf de derde rij van de waaiervormige schaal (inclusief schaalverdeling 230, 180), zoals in het voorbeeld waar de gemeten hoekwaarde 208°28′ is.

Figuur 31d toont de montagevorm en het meetvoorbeeld van een nonius gradenboog bij het meten van 230°-320°. In dit geval moet worden afgelezen vanaf de vierde rij van de waaiervormige schaal (inclusief schaalverdeling 270, 320), zoals in het voorbeeld waar de gemeten hoekwaarde 303°36′ is.

Voorzorgsmaatregelen voor gebruik zijn als volgt:

- Stel de nonius gradenboog in op de vereiste hoekwaarde volgens de verwerkingsvereisten en draai de bijbehorende schroeven vast.

- Zoals te zien is in Figuur 32, plaatst u de referentierand van de liniaalvoet stevig tegen het bewerkte referentieoppervlak van het werkstuk en beweegt u de referentierand om het bewerkte oppervlak te meten.

- Net als bij het meten van rechte hoeken, gebruik je de lichttransmissiemethode om te bepalen of de hoek aan de eisen voldoet.

- Zorg er tijdens de meting voor dat de klemkop goed vergrendeld blijft en dat de richtliniaal, hoekliniaal, meetschaal en nonius geen speling hebben. Als de meetkop loskomt of verschuift, kalibreer dan opnieuw naar de vereiste standaardhoek en draai de borgschroeven vast.

3) Gebruiksmethode en voorzorgsmaatregelen voor nonius dieptemeters

De gebruiksmethode en voorzorgsmaatregelen voor nonius dieptemeters worden getoond in Figuur 33.

- Plaats de beweegbare voet stevig tegen het werkstukoppervlak.

- Duw het weegschaalhuis omlaag naar het bodemoppervlak dat wordt gemeten.

- Draai de borgschroef vast.

- Lees de meetwaarde af.

(3) Gebruiksmethode en voorzorgsmaatregelen voor buitenschroefmaten

1) Reinig voor gebruik beide meetoppervlakken van het aambeeld, draai de ratelaanslag en breng de twee aambeeldoppervlakken met elkaar in contact (als de bovenste meetlimiet groter is dan 25 mm, plaats dan een kalibratiestaaf of geschikt meetblok tussen de twee aambeeldoppervlakken). Er mag geen spleet of lichtlekkage zijn tussen de contactvlakken en de vingerhoed en huls moeten uitgelijnd zijn op de nulpositie.

2) Bij het draaien van de ratelaanslag moet de vingerhoed vrij en soepel langs de huls bewegen zonder te blijven hangen of traag te werken. Als de trommel traag beweegt, moet de schroefmaat naar een meetstation worden gestuurd voor tijdige reparatie.

3) Reinig voor het meten het te meten oppervlak op het onderdeel om te voorkomen dat vuil de meetnauwkeurigheid beïnvloedt. Gebruik nooit een micrometer om oppervlakken met schuurmiddelen te meten, omdat dit de nauwkeurigheid van de meetvlakken kan beschadigen. Het is ook onjuist om een micrometer te gebruiken om onderdelen met ruwe oppervlakken te meten, omdat dit voortijdige slijtage van de aambeeldvlakken kan veroorzaken.

4) Als je onderdelen meet met een micrometer, houd dan de aanslagdop van de ratel vast om de spindel te draaien, waarbij je de standaard meetdruk op de aambeeldvlakken handhaaft. Een "klik" geeft de juiste druk aan en u kunt beginnen met aflezen. Vermijd meetfouten veroorzaakt door een onjuiste meetdruk.

Draai de vingerhoed nooit met kracht om de meetdruk te verhogen, omdat dit kan leiden tot overmatige druk op het oppervlak van het onderdeel door de spindel, waardoor de precisieschroefdraad wordt vervormd en de nauwkeurigheid van de micrometer wordt beschadigd. Soms zal het krachtig draaien van de trommel de precisiedraad niet ernstig beschadigen door een losse verbinding tussen de trommel en de spindel, maar zal de nulpositie van de micrometer verschuiven nadat de trommel is weggevallen, wat tot kwaliteitsincidenten leidt.

5) Zoals te zien is in Figuur 34, moet u er bij het gebruik van een micrometer voor zorgen dat de spindel is uitgelijnd met de richting van de te meten maat. Als u bijvoorbeeld een buitendiameter meet, moet de spindel loodrecht op de as van het onderdeel staan, niet gekanteld. Schommel tijdens het meten voorzichtig met het frame terwijl u de ratelaanslag draait om goed contact tussen de aambeeldvlakken en het oppervlak van het onderdeel te verzekeren.

6) Als je onderdelen meet met een micrometer, kun je het beste metingen doen terwijl de micrometer nog op het onderdeel zit. Verwijder de micrometer na het losmaken om slijtage aan de aambeeldvlakken te verminderen. Als het nodig is om de micrometer te verwijderen voor het aflezen, vergrendel de spindel dan met de borgmoer voordat je hem voorzichtig van het onderdeel schuift. Het is niet juist om een micrometer als schuifmaat te gebruiken, omdat dit niet alleen voortijdige slijtage van de meetvlakken veroorzaakt, maar ook de spindel of het frame kan vervormen, waardoor de nauwkeurigheid in gevaar komt.

7) Als je de meetwaarde op een micrometer afleest, let er dan vooral op dat je niet 0,5 mm verkeerd afleest.

8) Voor nauwkeurige meetresultaten voert u een tweede meting uit op dezelfde positie. Meet vooral bij cilindrische onderdelen op verschillende punten rond dezelfde omtrek om te controleren op rondheidsfouten en op meerdere posities in de lengte om te controleren op cilindriciteitsfouten.

9) Meet geen werkstukken bij abnormale temperaturen om afleesfouten te voorkomen.

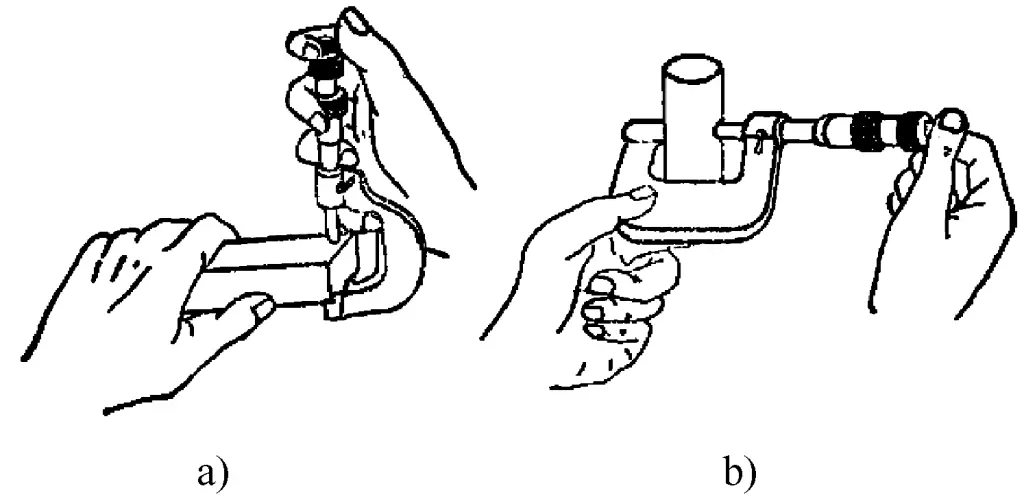

10) Als je een buitenschroefmaat met één hand gebruikt, zoals in Figuur 35a, kun je de beweegbare huls met je duim en wijs- of middelvinger vastknijpen, je pink om het frame haken en het naar je handpalm drukken, en dan de ratelaanslag met je duim en wijsvinger draaien om te meten.

Volg voor het meten met twee handen de methode in Figuur 35b.

a) Gebruik met één hand

b) Tweehandig gebruik

Het is de moeite waard om een aantal onjuiste methodes voor het gebruik van een buitenschroefmaat te vermelden, zoals het meten van een draaiend werkstuk, waardoor de schroefmaat gemakkelijk kan slijten en onnauwkeurige metingen kan produceren. Een ander voorbeeld is het vastpakken van de vingerhoed en deze heen en weer draaien (zie Afbeelding 36) om een snelle meting te krijgen, wat hetzelfde is als slaan op de schroefmaat en de interne structuur kan beschadigen.

(4) Onderhoud en verzorging van meetinstrumenten

Om de nauwkeurigheid van meetinstrumenten te behouden en hun levensduur te verlengen, is goed onderhoud essentieel. De volgende punten moeten in acht worden genomen:

- Bewaar meetinstrumenten tijdens het gebruik niet samen met gereedschap of snijwerktuigen om schade te voorkomen.

- Meet geen werkstukken terwijl de machine draait, omdat dit de slijtage van de meetinstrumenten versnelt en ongelukken kan veroorzaken.

- Temperatuur heeft grote invloed op de nauwkeurigheid van meetinstrumenten, dus ze mogen niet in de buurt van warmtebronnen (elektrische ovens, radiatoren, etc.) geplaatst worden om vervorming door warmte te voorkomen.

- Reinig en smeer de meetinstrumenten na gebruik onmiddellijk in met olie en berg ze vervolgens op in hun speciale doos op een droge plaats om roestvorming te voorkomen.

- Precisiemeetinstrumenten moeten regelmatig gekalibreerd en onderhouden worden. Als er afwijkingen worden gedetecteerd in precisiemeetinstrumenten, moeten deze onmiddellijk worden geverifieerd.

2. Gebruiksmethoden en voorzorgsmaatregelen voor gangbare meetapparatuur

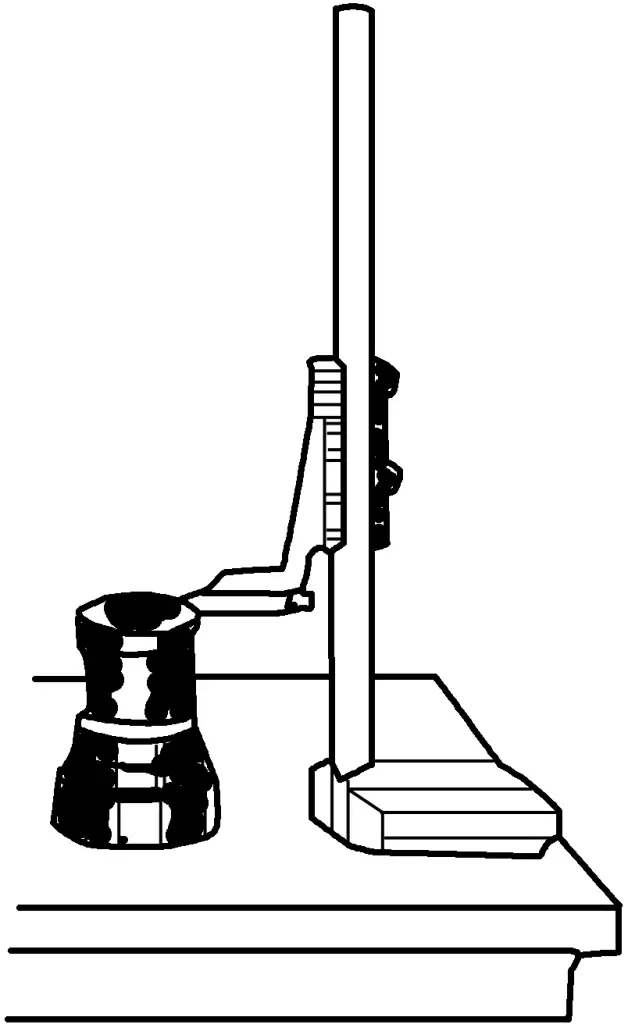

(1) Gebruiksmethode en voorzorgsmaatregelen voor wijzerplaten

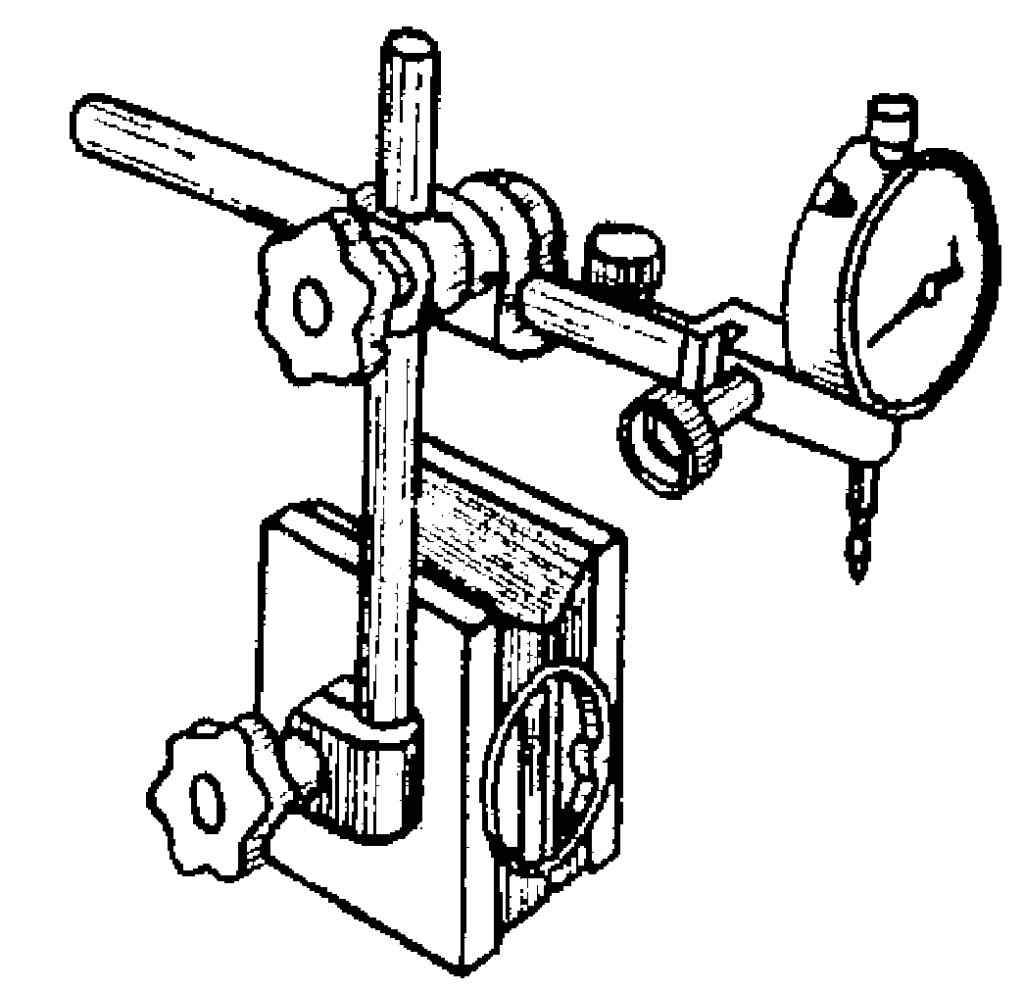

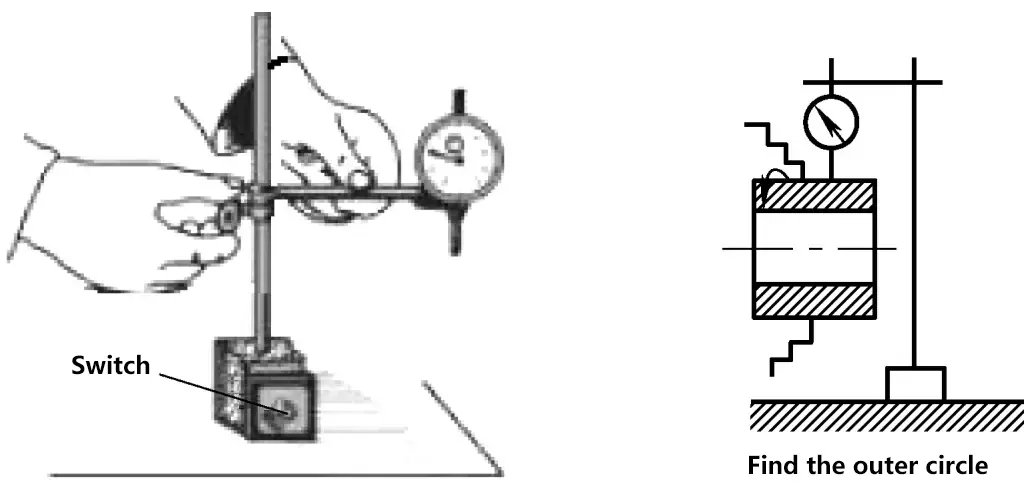

1) Zoals te zien is in Figuur 37, worden meetklokken meestal gemonteerd op speciale statieven wanneer ze in gebruik zijn, met verstelbare verticale en horizontale posities op het statief. De standaard kan op een vlakke ondergrond worden geplaatst of met een magnetische voet aan een relatieve positie worden bevestigd, zodat de meetklok de geometrische nauwkeurigheid of positiefouten van onderdelen kan meten.

2) Voordat je een meetklok gebruikt voor metingen, moet je de meetstaaf, het contactpunt en het meetvlak schoonmaken.

3) Controleer voor gebruik of de meetstang soepel beweegt. Als je zachtjes op de meetstaaf duwt, moet deze soepel in de huls bewegen zonder te plakken en de wijzer moet terugkeren naar zijn oorspronkelijke positie telkens als je de hand loslaat (vergelijkbaar met het op nul stellen van een nonius schuifmaat).

4) Zoals getoond in Figuur 38, moet tijdens het meten de indicatorvoet stevig bevestigd zijn, alle hendels moeten vastgedraaid en stabiel zijn; de indicatorkop moet zo verticaal mogelijk staan voor de meting en de wijzer moet loodrecht op het te meten oppervlak staan.

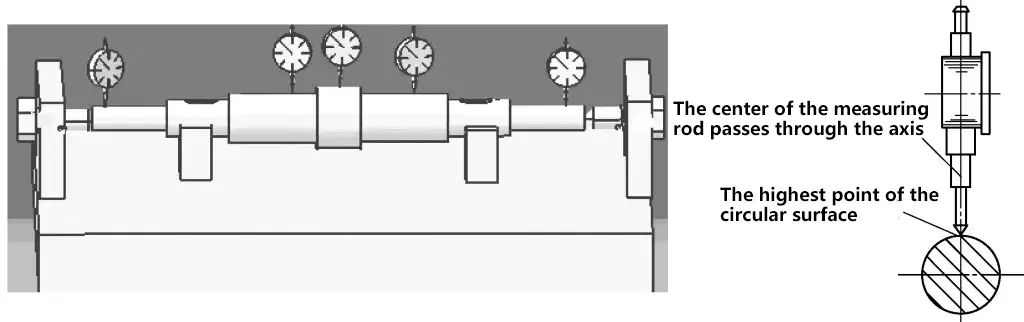

5) Wanneer een meetklok wordt gebruikt om de nauwkeurigheid van de as te meten (zoals rondheid, cilindriciteit, buigfouten van de as, enz. De meetstaaf moet loodrecht op de as staan, met het middelpunt door het middelpunt van de as.

6) Laat een compressietoeslag van 0,3-1 mm over voor negatieve meetwaarden tijdens het meten (soms is de kleine wijzer ingesteld op het midden van het bereik). Om het aflezen te vergemakkelijken, draai je voor het meten meestal aan de draaiknop om de grote wijzer op de nulstand van de schaal te zetten.

7) Laat de indicatorkop het werkstuk niet plotseling raken en gebruik de meetklok niet om werkstukken met hoge oppervlakteruwheidswaarden of grote oneffenheden te meten.

8) Tijdens de meting mag de slag van de meetstaaf het meetbereik niet overschrijden, d.w.z. het bereik van de op- en neerwaartse beweging van de meetstaaf mag tijdens het meetproces niet te groot zijn.

(2) Gebruiksmethode en voorzorgsmaatregelen voor waterpassen

1) Controle van fouten in gewone waterpassen

Door langdurig gebruik kunnen waterpassen fouten ontwikkelen, waardoor de waterpas onnauwkeurig wordt aangegeven door de luchtbel. Daarom moet de nauwkeurigheid van de waterpas voor gebruik worden gecontroleerd.

Methode 1: Plaats een waterpas met een afleesnauwkeurigheid van 0,02mm/m op een richtliniaal van 1 m lang. Breng het rechter uiteinde 0,02 mm omhoog en de rechte rand zal overhellen onder een hoek. Als de luchtbel in de waterpaslibel op dat moment precies één schaal verschuift, geeft dit aan dat de waterpas nauwkeurig is.

Methode 2: Plaats de waterpas op een precisieplatform en stel de positie voor, achter, links en rechts vast. Observeer de schaalverdeling, draai hem dan 180° op zijn plaats en plaats hem terug in dezelfde vaste positie. Kijk opnieuw naar de schaalverdeling. Als beide aflezingen hetzelfde zijn en de offsetrichting hetzelfde is, geeft dit aan dat de waterpas geen fout heeft; anders is er een fout die moet worden opgemerkt en geëlimineerd tijdens de meting (de eliminatiemethode wordt beschreven in het meten van de niveauafwijking).

2) Meting van niveauafwijking (camber) van geleiderails of montagevlakken

① Eliminatie van waterpasfouten

Plaats de waterpas direct op de geleiderail. Om de eigen fout van de waterpas te elimineren, draait u de waterpas na de eerste meting 180° op zijn plaats en meet u opnieuw. Neem het gemiddelde van de twee schaalaflezingen als het werkelijke aantal schaalaflezingen dat de luchtbel zou hebben verschoven als de waterpas geen fout had.

Meten met de waterpas op een richtlat. Bij het meten van de waterpas van een montageoppervlak met behulp van een richtlat, moeten zowel de richtlat als de waterpas samen op hun plaats worden gedraaid voor de meting, waarbij twee metingen worden gedaan. Het gemiddelde van deze twee metingen is de waarde voor de niveau-afwijking van het montageoppervlak.

Voor waterpassen zonder fouten is draaien niet nodig. Als je echter een waterpas gebruikt, moet de waterpas nog steeds één keer worden gedraaid.

② Berekening van niveauafwijking

De waterpas H, de werkelijke afwijking van het gemeten oppervlak ten opzichte van waterpas, wordt als volgt berekend:

H = Werkelijk aantal schaalverdelingen dat de bel globaal afweek × Nauwkeurigheidswaarde waterpas × Lengte van het gemeten oppervlak

Zoals getoond in Figuur 40, als de longitudinale niveau-afwijking van een montageoppervlak wordt gemeten met een waterpas met een nauwkeurigheidswaarde van 0,02mm/m, de lengte van het montageoppervlak 3500mm is en de luchtbel in totaal 6 schaalgraden naar rechts afwijkt, dan is de longitudinale niveau-afwijkingswaarde van het montageoppervlak:

H=(0.02/1000)×6×3500mm=0.42mm

Het berekeningsresultaat geeft aan dat het rechter uiteinde van het montageoppervlak 0,42 mm hoger is dan het linker uiteinde in de lengterichting.

1-langs linker uiteinde

2-Geest niveau

3-Horizontale houten liniaal

4-Rangeinde rechts

3) Meting van de rechtheidsafwijking van de geleiderail

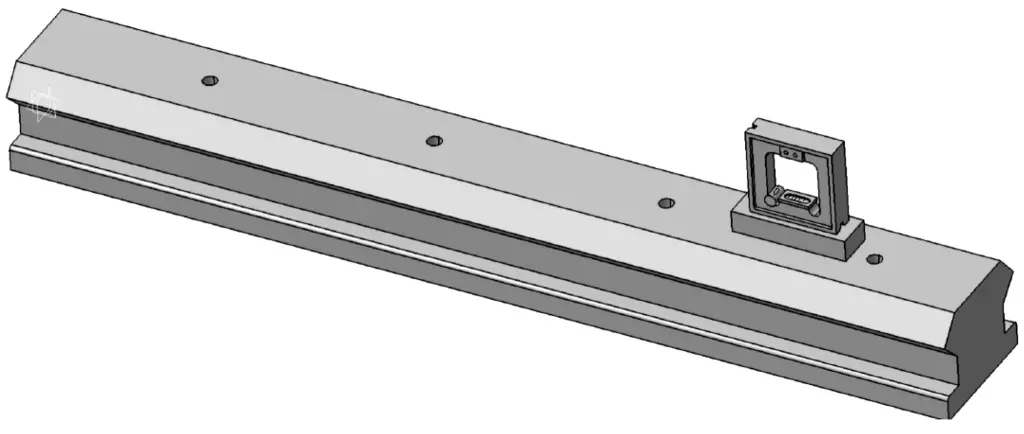

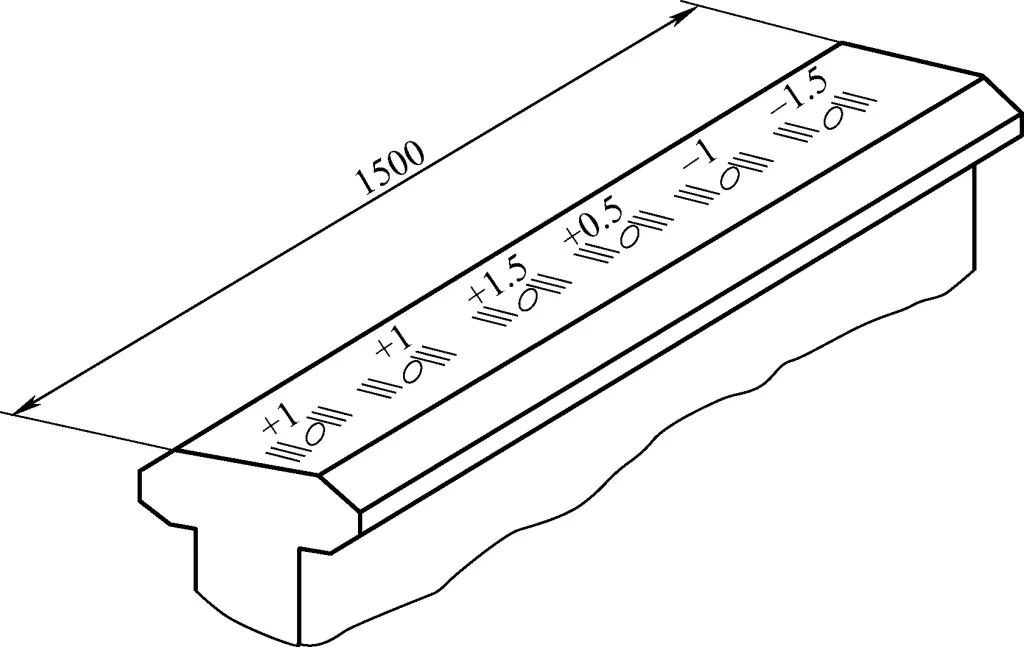

Bijvoorbeeld met een dooswaterpas met een basislengte van 200 mm en een nauwkeurigheidswaarde van 0,02 mm/1000 mm om de rechtheidsafwijking van een geleiderail met een totale lengte van 1500 mm te meten.

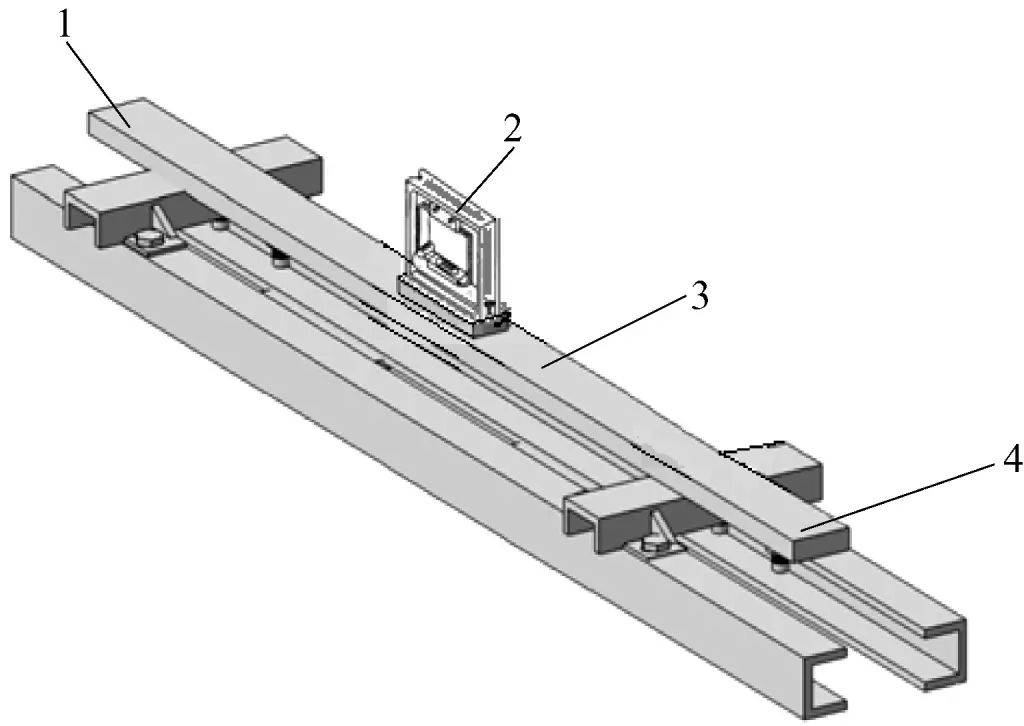

Figuur 41 toont een voorbeeld van een meting na het plaatsen van een meetbrugplaat onder de waterpas. De brugplaat is meestal even groot als de waterpasbasis, of iets groter. Zoals getoond in Figuur 41 is de brugplaat 250 mm groot.

Zoals getoond in Figuur 42, verdeel tijdens de meting eerst het te meten oppervlak in verschillende op gelijke afstand van elkaar liggende secties (in dit voorbeeld is elke sectie 250 mm lang; zonder de brugplaat zou elke sectie 200 mm lang zijn) en meet ze sectie per sectie. Noteer de waterpas voor elke sectie en ga dan naar de volgende sectie voor de meting. Zorg ervoor dat elke meetpositie goed is aangesloten om de afwijking te verkrijgen die de rechtheid van het oppervlak van de geleiderail weergeeft (de doorlopende curve van de werkelijke vorm).

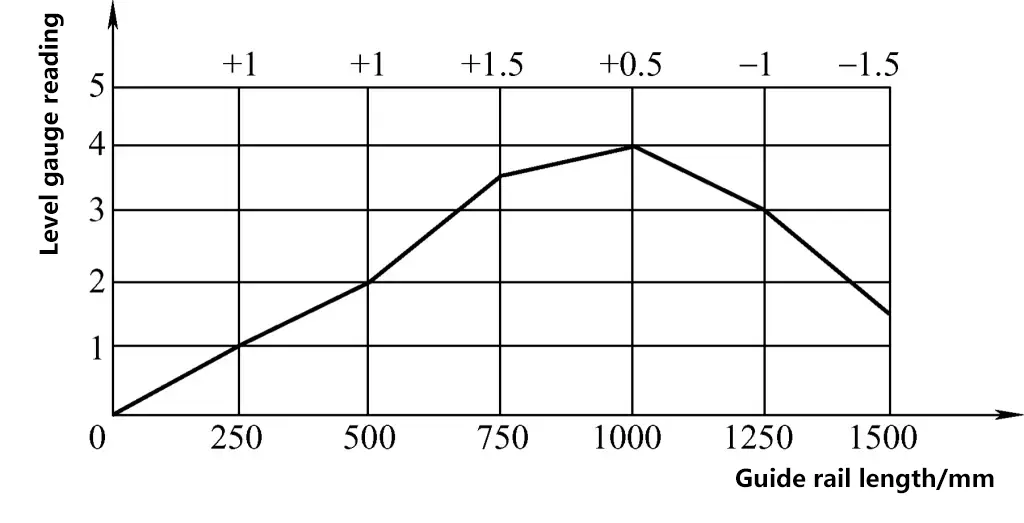

① Grafische methode voor het meten van afwijkingen in de rechtheid van geleiderails

De rechtheidsafwijkingscurve tekenen. Zet de gemeten doorsnedelengte en meetwaarden uit met dezelfde schaal in een rechthoekig coördinatenstelsel. De horizontale as vertegenwoordigt de meetlengte van de waterpas en de verticale as het aantal divisies dat de waterpasbel heeft bewogen. Verbind de snijpunten om de rechtheidsafwijkingscurve van de geleiderail te tekenen, zoals getoond in Figuur 43.

Berekening van de rechtheidsafwijking van de geleiderail. Bepaal eerst de maximale afwijking in divisies. Verbind de eindpunten van de kromme op basis van de afwijkingscurve in afbeelding 43 en trek parallelle lijnen volgens het principe van de minimale omhulling. De verticale coördinaatwaarde tussen de twee parallelle lijnen is de maximale afwijking in divisies voor de rechtheid van de geleiderail. In Afbeelding 44 is de maximale afwijking voor de rechtheid van de geleiderail 3 divisies en deze geleiderail heeft een bolle vorm in het midden.

Bereken de maximale afwijkingswaarde van de rechtheid van de geleiderail op basis van de nauwkeurigheidswaarde van de waterpas en de gemeten lengte:

Δ=n-i-l

Waarbij Δ de maximale afwijkingswaarde van de rechtheid van de geleiderail is; n de maximale afwijking in divisies voor de rechtheid van de geleiderail; i de nauwkeurigheidsgraad van de waterpas; l de lengte van de gemeten doorsnede.

De maximale afwijkingswaarde van de rechtheid van de geleiderail in afbeelding 44 is

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

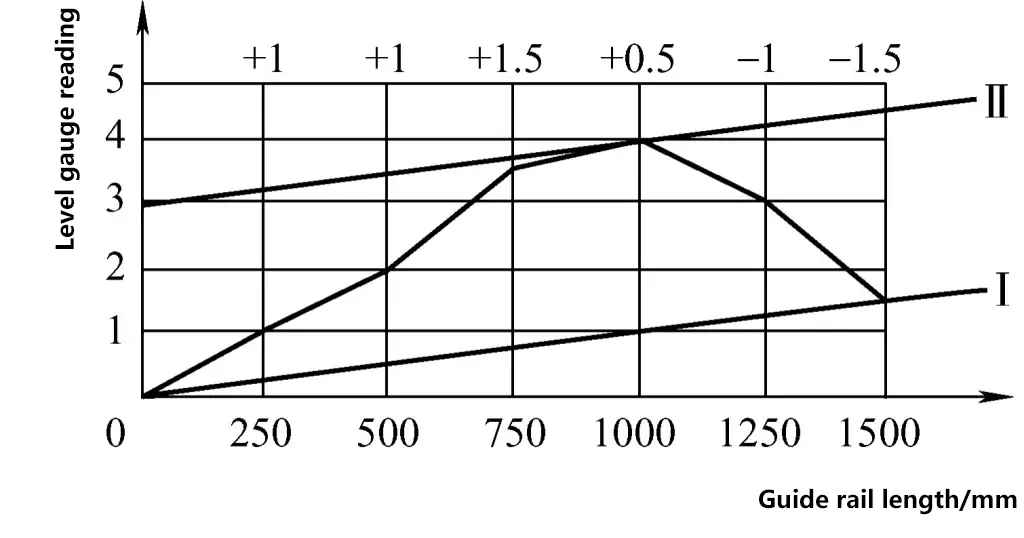

② Berekeningsmethode voor afwijking rechtheid geleiderail

De essentie van de berekeningsmethode voor rechtheidsafwijkingen van geleiderails is nog steeds gebaseerd op de grafische methode, waarbij een benaderende polylijn wordt gebruikt ter vervanging van de werkelijke kromming van het oppervlak van de geleiderail. Voer op basis van geometrische relaties een coördinatentransformatie uit om de verticale coördinaatwaarden te berekenen van elk hoekpunt op de polylijn ten opzichte van de lijn die de twee eindpunten van de geleiderail verbindt. Dit wordt verkregen door nog een coördinatentransformatie uit te voeren op de bewegingscurve die is afgeleid van de grafische methode.

Als de berekeningsmethode wordt gebruikt om de rechtheidsafwijking van de geleiderail in het bovenstaande voorbeeld te bepalen, worden de stappen weergegeven in tabel 3.

Tabel 3 Cumulatieve en getransformeerde coördinaten van elk meetpunt

| Meetvolgorde | 0 (startpunt) | 1 | 2 | 3 | 4 | 5 | 6 |

| Aflezing op elk meetpunt / divisie | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Cumulatieve waarde op elk meetpunt / divisie | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Coördinatentransformatiewaarde op elk meetpunt (1,5/6) / deling | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Cumulatieve waarde - Gecoördineerde transformatiewaarde / deling | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Zoek de maximale absolute waarde uit de "Cumulatieve waarde - Waarde coördinatentransformatie" in tabel 3. Deze waarde is de maximale afwijking in divisies voor de rechtheid van de geleiderail. Voer deze waarde vervolgens in de formule in om de maximale rechtheidsafwijking van de geleiderail te berekenen.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

Het verschil tussen de grafische methode en de berekeningsmethode is te zien in Figuur 44: bij de grafische methode liggen het begin- en eindpunt niet op de horizontale positie, wat betekent dat de twee uiteinden van het gemeten oppervlak niet op het horizontale vlak liggen; bij de berekeningsmethode liggen het begin- en eindpunt van de getekende kromme op het horizontale vlak (d.w.z. op de x-as). Vergeleken met de grafische methode is het eindpunt van het gemeten oppervlak door berekening en transformatie op het horizontale vlak geplaatst.

4) Meting van oppervlakken met grote horizontale afwijkingen (berekening van voelermaten bij gewone waterpasmetingen)

In het voorbeeld van het meten van de horizontale (hellings)fout van het installatiebasisoppervlak met een dooswaterpas zoals getoond in Figuur 40, als de hellingsafwijking van het installatiebasisoppervlak te groot is en de waterpasbel voorbij de schaallijnen komt (aangezien de waterpas slechts 8 divisies aan elke kant heeft, wat betekent dat hij slechts een hoogteafwijking van horizontaal van 16×10 kan meten), kan de waterpas een hoogteafwijking van 16×10 meten.-2mm op 1m), waardoor normaal aflezen onmogelijk is, moet eerst de onderkant worden bepaald.

Plaats vervolgens een voelermaat of vulring onder de onderkant van de waterpas voor de eerste afstelling. Zodra de waterpasbel terugkeert binnen het afleesbare schaalbereik, neemt u de aflezing (laat deze aflezing A1). Zet ten slotte de dikte van de voelermaat of vulring om in luchtbelverdelingen (laat deze waarde A2). Tel de twee waarden op (A=A1+A2) en gebruik de eerder genoemde berekeningsformule om het hoogteverschil tussen de twee uiteinden van het installatieoppervlak te bepalen. De specifieke stappen zijn als volgt:

① Bepaal de hoge en lage uiteinden

Nadat je de waterpas (of met een extra grondplaat) op de ondergrond van de installatie hebt geplaatst, gebruik je één hoek als steun en kantel je de waterpas een beetje. Bepaal de hoge en lage uiteinden door de richting van de luchtbelbeweging te observeren.

② Resultaten na het plaatsen van de voelermaat

Ga ervan uit dat de rechterkant van het gemeten oppervlak hoger is. Plaats de voelermaat onder het linker uiteinde van de onderkant van de waterpas. Er kunnen zich twee situaties voordoen:

Eerste situatie: De waterpasaflezing geeft nog steeds aan dat de rechterkant hoger is, wat suggereert dat de voelermaatdikte minder is dan de werkelijke horizontale afwijking van het oorspronkelijke gemeten oppervlak. In dit geval is de werkelijke horizontale afwijking = voelermaatdikte + gemeten horizontale afwijkingswaarde.

Tweede situatie: De waterpasaflezing geeft aan dat de linkerkant hoger is, wat suggereert dat de voelermaatdikte groter is dan de werkelijke horizontale afwijking van het oorspronkelijke gemeten oppervlak. In dit geval is de werkelijke horizontale afwijking = voelermaatdikte - gemeten horizontale afwijkingswaarde.

③ Bepaling van de werkelijke horizontale afwijking

In het voorbeeld van het meten van de horizontale afwijking (camber) van het installatiebasisoppervlak met een doosvormige waterpas zoals getoond in Figuur 40, wordt aangenomen dat na beoordeling het rechter uiteinde van het installatiebasisoppervlak hoger is en het linker uiteinde lager, maar vanwege de te grote helling kan de waterpas de fout in divisies niet weergeven. Na uitproberen met voelermaten wordt vastgesteld dat de dikte van de gebruikte voelermaat 0,12 mm is, en op dit punt beweegt de waterpasbel in totaal 6 divisies naar rechts, aangeduid als A1.

Zoals eerder vermeld, voor een waterpas met een nauwkeurigheid van 0,02mm/m en afmetingen van 200mm×200mm, vertegenwoordigt elke verdeling van de luchtbelbeweging een hoogteverschil van 0,004mm tussen de twee uiteinden van de waterpas. Met een voelermaatdikte van 0,12 mm is het equivalente aantal verdelingen voor de luchtbelbeweging A2 = 0,12 mm/0,004 mm per verdeling = 30 verdelingen. De totale opgetelde verdeling A is 36. Daarom is de longitudinale horizontale afwijkingswaarde (camber) van het installatieoppervlak

H=(0.02/1000)×36×3500mm=2.52mm

Het berekeningsresultaat laat zien dat het rechter uiteinde van het basisoppervlak van de in de lengterichting geplaatste stalen goot 2,52 mm hoger is dan het linker uiteinde. Na de meting kunnen aanpassingen worden gemaakt door vulplaatjes toe te voegen aan beide uiteinden van de geïnstalleerde stalen goot.

5) Voorzorgsmaatregelen voor het gebruik van niveaus

- Bij het gebruik van een waterpas moeten de bewegingen stabiel zijn en moeten trillingen worden vermeden; als de waterpas moet worden geschoven, moet er een stripvormige glijder onder het meetoppervlak worden geplaatst om slijtage van het meetoppervlak van de waterpas te voorkomen.

- Zorg voor volledig contact tussen het meetvlak van de waterpas en de vulring of het gemeten oppervlak. Als er roest of vuil op het meetoppervlak zit, moet dit onmiddellijk worden verwijderd. Indien nodig kan fijn schuurpapier worden gebruikt om het gemeten oppervlak te polijsten en na gebruik moeten roestwerende maatregelen worden genomen.

- Bij het observeren van de verdelingen op de waterpas moet de kijklijn loodrecht op het observatieoppervlak van de waterpas staan.

- Bij het verplaatsen van de waterpas mag deze alleen worden opgetild en neergezet, niet gesleept, om krassen op de onderkant van de waterpas te voorkomen.

- Voordat de waterpas wordt gebruikt, moet deze worden gecontroleerd op afleesfouten. Als er fouten zijn, moeten de nodige maatregelen worden genomen om deze te elimineren.

- Wanneer je de waterpas gebruikt, plaats deze dan op het werkoppervlak dat je wilt meten en wacht tot de luchtbel volledig tot stilstand is gekomen voordat je een meting doet.

- Als de waterpas tijdens de meting moet worden verplaatst, mag hij alleen voorzichtig worden opgetild en neergezet, waarbij ervoor moet worden gezorgd dat hij correct en vlak wordt geplaatst. Sleep de waterpas niet heen en weer over het oppervlak van de te meten apparatuur om slijtage van het werkoppervlak van de waterpas te voorkomen. Oefen bij het controleren van het verticale oppervlak van apparatuur gelijkmatige druk uit om de waterpas stevig tegen het verticale oppervlak van de apparatuur te houden.

- Als u het apparaat van een omgeving met een lage temperatuur overbrengt naar een omgeving met een hoge temperatuur, gebruik het dan niet meteen. Gebruik hem ook niet bij sterk kunstlicht of direct zonlicht. Veeg het na gebruik schoon met een schone doek en breng een laag roestwerende olie aan op het werkoppervlak voordat u het voorzichtig opbergt in de koffer.