I. Overzicht

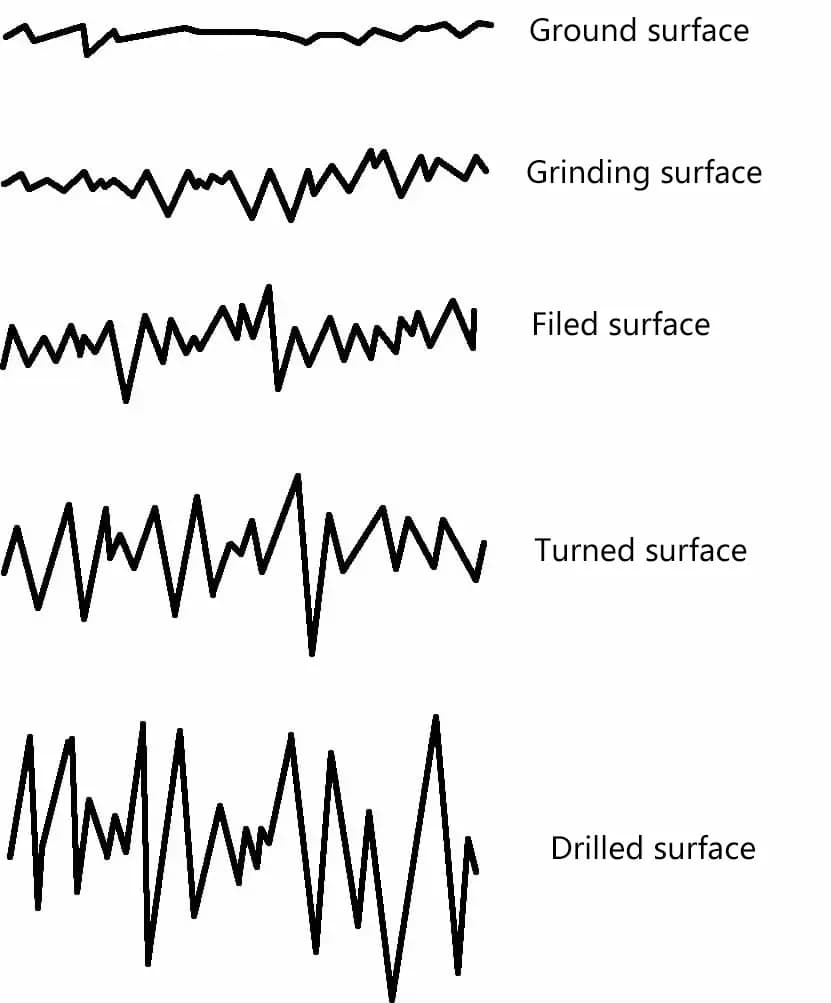

Verschillende verwerkingsmethoden resulteren in verschillende niveaus van vlakheid op het verwerkte oppervlak, zoals getoond in Figuur 1.

Ongeacht de gebruikte verwerkingsmethode zal het oppervlak van de onderdelen altijd sporen van micro-oneffenheden vertonen die bestaan uit kleine afstanden en pieken en dalen, die de mate van hoogte en afstand van deze pieken en dalen beschrijven. Deze microgeometrische karakteristiek wordt oppervlakteruwheid genoemd. Het kan de microgeometrische vormfout weergeven op het oppervlak van het onderdeel na bewerking. De relatie tussen oppervlakteruwheid en de prestaties van onderdelen is als volgt:

1. De invloed op compatibiliteitseigenschappen

Voor oppervlakken van onderdelen met fitting vereisten worden de compatibiliteitseigenschappen beïnvloed door de oppervlakteruwheid. Als de waarde van de oppervlakteruwheid bijvoorbeeld te hoog is bij pasvormen met speling, is deze gevoelig voor slijtage, waardoor de speling snel toeneemt en de compatibiliteitseigenschappen veranderen.

Op dezelfde manier zal bij pasvormen de werkelijke effectieve interferentie verminderen als de waarde van de oppervlakteruwheid te hoog is, waardoor de verbindingssterkte vermindert. Daarom kan het verbeteren van de oppervlaktekwaliteit van onderdelen de stabiliteit van vrijzittende pasvormen of de verbindingssterkte van interferentiepassen verbeteren, waardoor beter voldaan wordt aan de gebruiksvereisten van de onderdelen.

2. De invloed op wrijving en slijtage

Wanneer twee ongelijke oppervlakken met elkaar in contact komen, raken de pieken van het oppervlak elkaar het eerst, waardoor het werkelijke effectieve contactoppervlak afneemt, de druk op de contactdelen toeneemt en de pieken samengedrukt, vervormd of zelfs gebroken worden. In het geval van spelingpassingen zal de actie tussen de pieken wrijvingsweerstand vormen, waardoor de onderdelen slijten. In het algemeen geldt: hoe ruwer het oppervlak, hoe groter de wrijvingscoëfficiënt, hoe groter de wrijvingsweerstand, hoe meer energie de wrijving verbruikt en hoe sneller de onderdelen slijten.

In sommige gevallen (zoals bij de montage van glijdende lagers en hydraulische geleidingsoppervlakken) is een te glad oppervlak echter niet bevorderlijk voor de opslag van smeerolie, waardoor halfdroge of zelfs droge wrijving ontstaat en soms zelfs de adhesiekracht van de contactoppervlakken van het onderdeel toeneemt, waardoor de wrijvingscoëfficiënt toeneemt en de slijtage verergert. Daarom kan het kiezen van de juiste oppervlakteruwheid de wrijving en slijtage van onderdelen effectief verminderen.

3. De invloed op corrosiebestendigheid

Als het oppervlak van de onderdelen ruwer is, is de kans groter dat corrosieve stoffen zich ophopen in de dalen en geleidelijk doordringen in de oppervlaktelaag van het metaalmateriaal, waardoor oppervlaktecorrosie ontstaat. Daarom kan het verminderen van de waarde van de oppervlakteruwheid van onderdelen hun corrosieweerstand verbeteren.

4. De invloed op de vermoeiingssterkte van onderdelen

Wanneer onderdelen worden onderworpen aan wisselende belastingen, kunnen inkepingen op het oppervlak gemakkelijk spanningsconcentratieverschijnselen vormen, waardoor de belasting op de onderdelen toeneemt, hun vermoeiingssterkte afneemt en mogelijk vermoeiingsbreuk optreedt door spanningsconcentratie. Daarom moet er speciale aandacht besteed worden aan het verbeteren van de oppervlaktekwaliteit van groeven en stapvullingen tijdens het bewerken om de vermoeiingssterkte van onderdelen te verhogen.

5. De invloed op contactstijfheid

Hoe ruwer het oppervlak van de onderdelen, hoe kleiner het werkelijke contactoppervlak tussen de oppervlakken, hoe groter de kracht per oppervlakte-eenheid, hoe groter de plastische vervorming bij de piektoppen, waardoor de contactstijfheid afneemt en de werknauwkeurigheid en trillingsbestendigheid van de machine worden beïnvloed.

6. Invloed op afdichtingsintegriteit

Oneffen oppervlakken kunnen gas of vloeistof laten lekken door gaten in het oppervlaktecontact. Hoe ruwer het oppervlak, hoe slechter de afdichting van het verbindingsoppervlak. Daarom kan het verlagen van de waarde van de oppervlakteruwheid de afdichtingsprestaties van de onderdelen verbeteren.

Samengevat heeft oppervlakteruwheid een directe invloed op de prestaties en levensduur van mechanische onderdelen. Daarom moet een redelijke selectie en bepaling van de waarden van de oppervlakteruwheid voor onderdelen worden gemaakt.

II. Vormkenmerken en verwerkingsmethoden van oppervlakteruwheid

De vormkenmerken en verwerkingsmethoden van de oppervlakteruwheid staan in Tabel 1.

Tabel 1 Vormkenmerken en verwerkingsmethoden van oppervlakteruwheid

| Oppervlakteruwheid Ra/μm | Vormkenmerken oppervlak | Verwerkingsmethoden |

| 50 | Zichtbare gereedschapsmarkeringen | Ruw draaien, kotteren, boren, schaven |

| 25 | Licht zichtbare gereedschapsporen | Grofdraaien, schaven, verticaal frezen, horizontaal frezen, boren |

| 12.5 | Zichtbare verwerkingssporen | Draaien, kotteren, schaven, boren, horizontaal frezen, verticaal frezen, vijlen, ruimen, slijpen, tandwielfrezen |

| 6.3 | Licht zichtbare verwerkingssporen | Draaien, kotteren, schaven, frezen, schrapen 1~2 punten/cm², kotteren, slijpen, vijlen, hydraulisch, tandwielfrezen |

| 3.2 | Onzichtbare verwerkingssporen | Draaien, kotteren, schaven, frezen, ruimen, kotteren, slijpen, walsen, schrapen 1~2 punten/cm², tandwielfrezen |

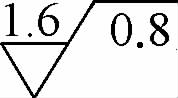

| 1.6 | Identificeerbare richting van verwerkingssporen | Draaien, kotteren, ruimen, slijpen, verticaal, frezen, ruimen, schrapen 3~10 punten/cm², walsen |

| 0.8 | Nauwelijks identificeerbare richting van verwerkingssporen | Ruimen, slijpen, schrapen 3~10 punten/cm², kotteren, brootsen, walsen |

| 0.4 | Niet identificeerbare richting van verwerkingssporen | Buff slijpen, slijpen, polijsten, superfinishen |

| 0.2 | Mat oppervlak | Superfinishing |

| 0.1 | Helder glanzend oppervlak | Superfinishing |

| 0.05 | Spiegelend glanzend oppervlak | |

| 0.025 | Mistig spiegeloppervlak | |

| 0.012 | Spiegeloppervlak |

III. Symbolen en betekenissen van oppervlakteruwheid

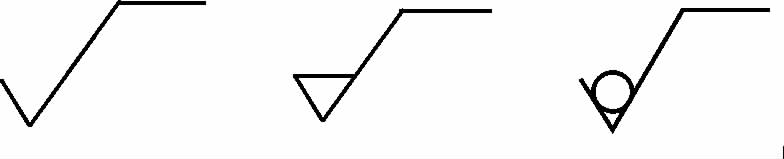

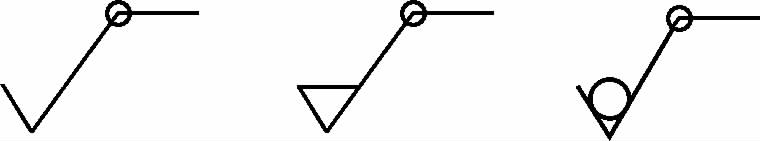

1. Grafische symbolen en betekenissen van oppervlakteruwheid

Zoals weergegeven in Tabel 2.

Tabel 2 Grafische symbolen en betekenissen van oppervlakteruwheid

| Symbool | Betekenis en uitleg |

| Basissymbool dat aangeeft dat het gespecificeerde oppervlak door elk proces kan worden verkregen. Wanneer oppervlakteruwheidsparameters of gerelateerde uitleg (zoals warmtebehandeling van het oppervlak, lokale warmtebehandelingscondities) niet zijn geannoteerd, is het alleen van toepassing op vereenvoudigde codering en kan het niet alleen worden gebruikt zonder aanvullende uitleg. |

| Uitgebreid symbool voor materiaalverwijdering, basissymbool plus een streepje, dat aangeeft dat het gespecificeerde oppervlak wordt verkregen door materiaal te verwijderen, zoals draaien, frezen, boren, slijpen, scherenpolijsten, etsen, EDM, gas snijden, enz. | |

| Uitgebreid symbool voor niet-materiële verwijdering, basissymbool plus een cirkel, waarmee wordt aangegeven dat het gespecificeerde oppervlak is verkregen door niet-materiële verwijderingsmethoden, zoals gieten, smeden, stempelen vervorming, warmwalsen, koudwalsen, poedermetallurgie, enzovoort; of wordt gebruikt om de oorspronkelijke toestand van de levering van het oppervlak te handhaven (inclusief handhaving van de toestand van het vorige proces) |

| Volledig symbool, wanneer aanvullende informatie over de oppervlaktestructuur moet worden gemarkeerd, moet een horizontale lijn worden toegevoegd aan de lange zijde van de bovenstaande drie grafische symbolen |

| Grafische symbolen voor de oppervlakken van het werkstukprofiel, wanneer de oppervlakken die een gesloten profiel vormen in een bepaald aanzicht van de tekening dezelfde oppervlaktestructuurvereisten hebben, moet een cirkel worden toegevoegd aan het volledige grafische symbool, gemarkeerd op de gesloten profiellijn van het werkstuk in de tekening. Als de markering dubbelzinnigheid kan veroorzaken, moet elk oppervlak afzonderlijk worden gemarkeerd. |

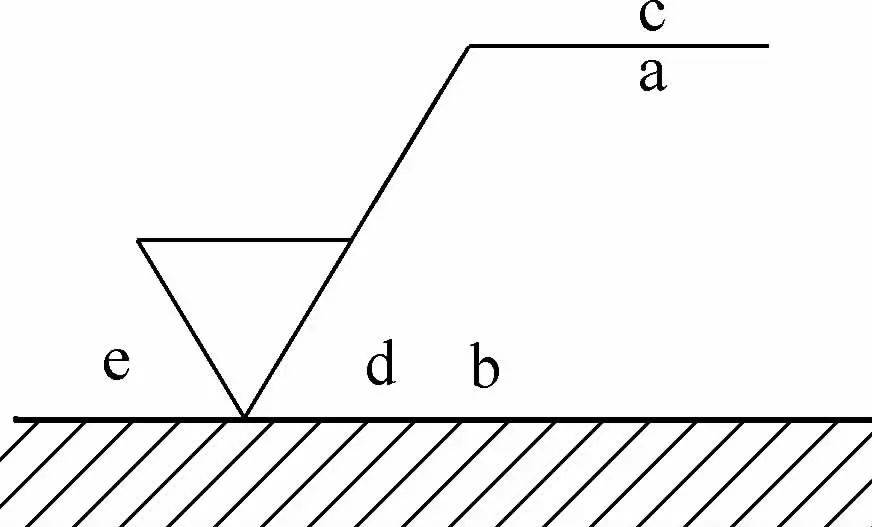

2. Samenstelling van het volledige grafische symbool voor oppervlaktestructuur

Zoals weergegeven in Tabel 3.

Tabel 3 Samenstelling van het volledige grafische symbool voor oppervlaktestructuur

| a | Annoteer de enkele eis van oppervlaktestructuur. Markeer de parametercode van de oppervlaktestructuur, de grenswaarden en de transmissieband of bemonsteringslengte. Om fouten te voorkomen, moet er een spatie worden ingevoegd tussen de parametercode en de grenswaarden. Na de transmissieband of bemonsteringslengte komt een schuine streep "/", gevolgd door de parametercode van de oppervlaktestructuur en tot slot de waarde |

| b | Wanneer je twee of meer oppervlaktestructuurvereisten annoteert, schrijf dan de eerste oppervlaktestructuurvereiste op positie a en de tweede oppervlaktestructuurvereiste op positie b. Wanneer je de derde of meer oppervlaktestructuurvereisten annoteert, moet het grafische symbool verticaal worden uitgebreid om voldoende ruimte over te laten. Bij het uitklappen van het grafisch symbool schuiven de posities van a en b naar boven. | |

| c | Annoteer de bewerkingsmethode. Schrijf de bewerkingsmethode, oppervlaktebehandeling, coating of andere verwerkingsvereisten op, zoals draaien, slijpen, plateren, enz. | |

| d | Annoteer de oppervlaktestructuur en richting, zoals "=", "X", "M", enz. | |

| e | Annoteer de bewerkingstoeslag. Noteer de vereiste bewerkingstoeslag, met de waarde in millimeters |

Voorbeelden van codering van oppervlaktestructuur

Zoals weergegeven in Tabel 3-7.

Tabel 4 Voorbeelden van codering van oppervlaktestructuren

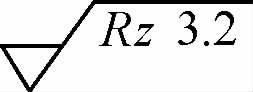

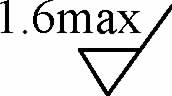

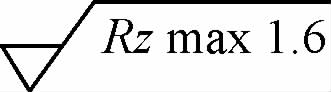

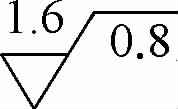

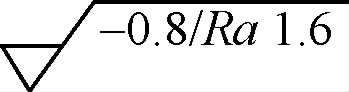

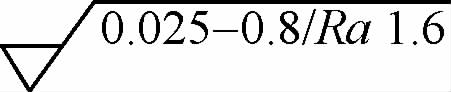

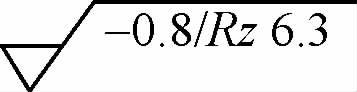

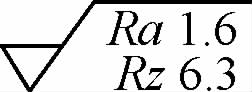

| Symbool | Betekenis Uitleg |

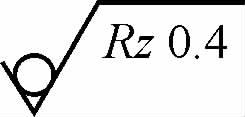

| Geeft aan dat er geen materiaal wordt verwijderd, eenrichtingsbovengrenswaarde, standaard transportband, R-profiel, maximale hoogte van oppervlakteruwheid 0,4 μm, evaluielengte van 5 bemonsteringslengtes (standaard), "16%-regel" (standaard). |

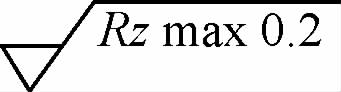

| Geeft materiaalverwijdering aan, eenrichtings bovengrenswaarde, standaard transportband, R-profiel, maximale hoogte van oppervlakteruwheid maximumwaarde 0,2 μm, evaluatielengte van 5 bemonsteringslengtes (standaard), "maximumregel". |

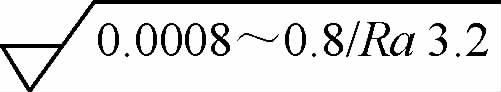

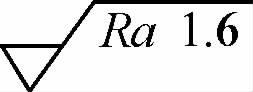

| Geeft materiaalverwijdering aan, bovengrens in één richting, transportband 0,008 - 0,8 mm, R-profiel, rekenkundig gemiddelde afwijking 3,2 μm, evaluielengte van 5 bemonsteringslengtes (standaard), "16%-regel" (standaard). |

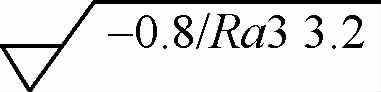

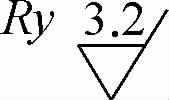

| Geeft de verwijdering van materiaal aan, unidirectionele bovengrenswaarde, transportband: bemonsteringslengte 0,8 μm (λ s standaard 0,0025 mm), R-profiel, rekenkundig gemiddelde afwijking 3,2 μm, evaluielengte omvat 3 bemonsteringslengtes, "16%-regel" (standaard) |

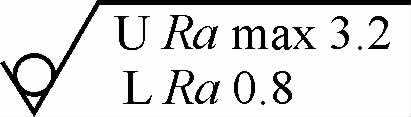

| Geeft aan dat verwijdering van materiaal niet is toegestaan, bidirectionele grenswaarden, beide grenswaarden gebruiken de standaard transportband, R profiel. Bovenste grenswaarde: rekenkundig gemiddelde afwijking 3,2 μm, evaluielengte is 5 bemonsteringslengtes (standaard), "maximumregel"; Onderste grenswaarde: rekenkundig gemiddelde afwijking 0,8 μm, evaluielengte is 5 bemonsteringslengtes (standaard), "16%-regel" (standaard) |

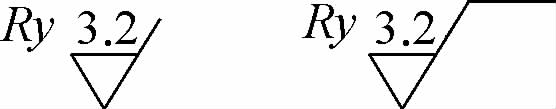

4. Vergelijking van oude en nieuwe standaard grafische symbolen voor oppervlaktestructuren

Zoals weergegeven in Tabel 3-8.

Tabel 5 Vergelijking van oude en nieuwe standaard grafische symbolen voor oppervlaktestructuren

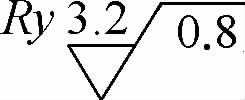

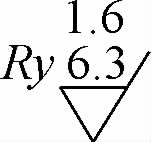

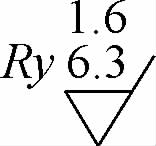

SerienummerVersie van GB/T 1311983 (1e druk) ①1993 (2e editie) ②2006 (3e editie) ③Voorbeeld ter illustratie van het hoofdprobleem1 Ra neemt alleen de "16%-regel" aan2 Ra neemt alleen de "16%-regel" aan2   Andere parameters dan Ra's "16%-regel".3④ Andere parameters dan Ra's "16%-regel".3④  Maximale regel4 Maximale regel4   Ra plus bemonsteringslengte5④④ Ra plus bemonsteringslengte5④④ Transportband6 Transportband6   Andere parameters dan Ra en bemonsteringslengte7 Andere parameters dan Ra en bemonsteringslengte7   Ra en andere parameters8④ Ra en andere parameters8④  Als het aantal bemonsteringslengtes in de evaluatielengte niet 5 is9④④ Als het aantal bemonsteringslengtes in de evaluatielengte niet 5 is9④④ Onderste grenswaarde10 Onderste grenswaarde10 Bovenste en onderste grenswaarden Bovenste en onderste grenswaarden |

① Er is geen standaardwaarde gedefinieerd en ook geen andere details, met name: geen standaard evaluatielengte; geen standaard bemonsteringslengte; geen "16%-regel" of "maximumregel".

De standaardwaarden en regels gedefinieerd in GB/T 3505-1983 en GB/T10610-1989 worden alleen gebruikt voor de parameters Ra, Ry en Rz (10-punts hoogte). Daarnaast is er een inconsistentie in de parameternotatie in GB/T 131-1993, waar de standaardtekst voorschrijft dat de tweede letter van de parametercode in subscript moet zijn, maar in alle tabellen is de tweede letter een kleine letter, terwijl in die tijd alle andere standaarden voor oppervlaktestructuren subscript gebruikten.

③ De nieuwe Rz wordt gedefinieerd als de originele Ry, en het symbool voor de originele Ry wordt niet meer gebruikt.

④ Geeft aan dat het item niet bestaat.

IV. Oppervlakteruwheid haalbaar door verschillende verwerkingsmethoden

De oppervlakteruwheid die bereikt kan worden met verschillende bewerkingsmethoden staat in Tabel 6.

Tabel 6 Oppervlakteruwheid haalbaar door verschillende bewerkingsmethoden

| Verwerkingsmethode | Oppervlakteruwheid Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| Zandgieten, schelpgieten | |||||||||||||||

| Metalen vormgieten | |||||||||||||||

| Centrifugaal gieten | |||||||||||||||

| Precisiegieten | |||||||||||||||

| Investeringsgieten | |||||||||||||||

| Drukgieten | |||||||||||||||

| Warmwalsen | |||||||||||||||

| Matrijzen smeden | |||||||||||||||

| Koudwalsen | |||||||||||||||

| Extrusie | |||||||||||||||

| Koude extrusie | |||||||||||||||

| Schrapen | |||||||||||||||

| Schaven | Ruw | ||||||||||||||

| Fijn | |||||||||||||||

| Frezen | |||||||||||||||

| Boren | |||||||||||||||

| Ruimen | Ruw | ||||||||||||||

| Fijn | |||||||||||||||

| Diamantboren | |||||||||||||||

| Boren | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Ruimen | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Frezen | Half-fijn | ||||||||||||||

| Fijn | |||||||||||||||

| Rollen frezen | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Eindfrezen | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Diamant draaien | |||||||||||||||

| Buitencirkel draaien | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Draaiend eindvlak | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Uitwendige cirkel slijpen | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Slijpvlak | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Uitslijpen | Vliegtuig | ||||||||||||||

| Cilinder | |||||||||||||||

| Polijsten | Ruw | ||||||||||||||

| Half-fijn | |||||||||||||||

| Fijn | |||||||||||||||

| Polijsten | Algemeen | ||||||||||||||

| Fijn | |||||||||||||||

| Rollend polijsten | |||||||||||||||

| Uiterst nauwkeurige bewerking | |||||||||||||||

| Chemisch polijsten | |||||||||||||||

| Elektrolytisch polijsten | |||||||||||||||

| Elektrische ontladingsbewerkingen | |||||||||||||||