Tandwielen zijn een van de belangrijke transmissieonderdelen in mechanische transmissie. Vanwege hun nauwkeurige overbrengingsverhouding, hoge krachtoverbrenging, hoge efficiëntie, compacte structuur, goede betrouwbaarheid en duurzaamheid worden ze veel gebruikt. De sleutel tot het bewerken van tandwielen is het bewerken van de tandwieltanden. Omdat door middel van snijden een hogere nauwkeurigheid van het tandprofiel en kleinere ruwheidswaarden van het tandoppervlak kunnen worden bereikt, is dit momenteel de belangrijkste methode om tandwielen te bewerken.

I. Principes van het machinaal bewerken van tandwielen

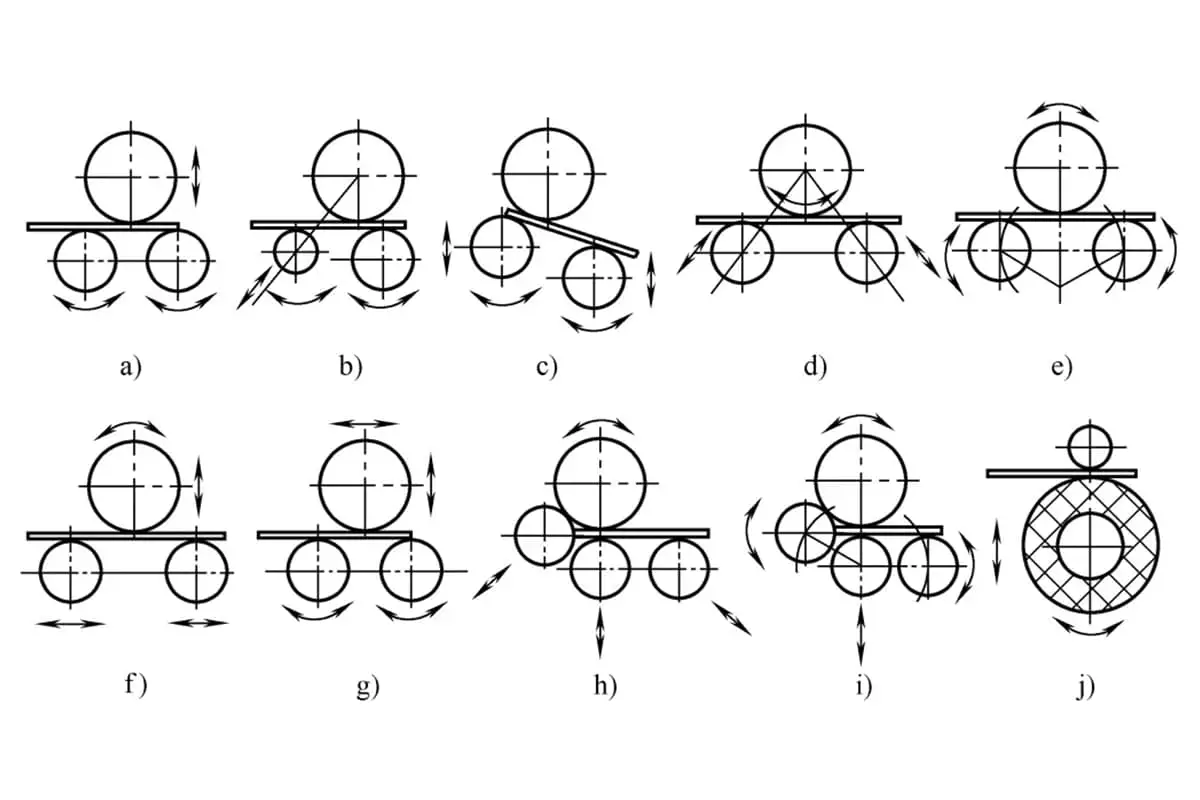

Er zijn veel snijbewerkingsmethoden voor tandwielen, maar wat betreft hun bewerkingsprincipes zijn er twee soorten: de vormmethode en de generatiemethode.

1. Vormmethode

De vormmethode voor het bewerken van tandwielen maakt gebruik van een frees waarvan de vorm van het blad overeenkomt met de doorsnede van de tandgleuf die wordt bewerkt, om het tandwielprofiel op de onbewerkte tandwielen te bewerken. Dit type vormfrees omvat over het algemeen frezen voor het vormen van tandwielen met één tand en tandwielen met meerdere tanden, tandwielvormers, enz.

Veelgebruikte tandwielfrezen met één tand zijn schijffrezen en vingertandwielfrezen, zoals te zien is in figuur 1. Tandwielfrezen van het schijventype zijn geschikt voor het bewerken van rechte conische cilindrische tandwielen en schuine cilindrische tandwielen met een modulus van minder dan 8 mm.

Tandwielfrezen van het vingertype zijn geschikt voor het bewerken van rechte conische cilindrische tandwielen, schuine cilindrische tandwielen, vooral visgraat tandwielen, met een modulus van 8~40mm. Het voordeel van deze methode is dat de gebruikte gereedschappen en opspanmiddelen relatief eenvoudig zijn, bewerkt kunnen worden op een gewone universele freesmachine en dat de productiekosten laag zijn. Omdat het tandwielprofiel echter een spiraal is, zijn tandwielen met dezelfde modulus, zolang het aantal tanden verschilt, niet hetzelfde, waardoor verschillende vormfrezen nodig zijn.

In de werkelijke productie heeft elke modulus meestal slechts een set van 8 of 15 vormfrezen, waarbij elke frees geschikt is voor het bewerken van een bepaald aantal tanden. Het bewerkte tandprofiel is dus bij benadering, dus de bewerkingsnauwkeurigheid is laag en de hulptijd voor het frezen van de tanden is lang, wat resulteert in een lagere productiviteit. Daarom is het gebruik van profielfrezen met één tand alleen geschikt voor het bewerken van tandwielen met een nauwkeurigheid lager dan graad 9 in enkelstuks, productie in kleine series of reparatiewerk waarbij de nauwkeurigheid niet hoog is.

Met behulp van profielfrezen met meerdere tanden, zoals tandwielkasten of tandwielvormers, kan de omgekrulde tandvorm van de frees worden gemaakt volgens de precisie van het tandprofiel van het werkstuk. Tijdens het bewerken kunnen één of meerdere tandwielprofielen in één werkcyclus van de machine worden gemaakt, waarbij zowel de precisie als de productiviteit relatief hoog zijn.

Maar tandwielkasten en tandwielvormers zijn speciale gereedschappen, met complexe structuren, moeilijk te maken en hoge kosten. Elk gereedschap kan alleen tandwielen met één modulus en één aantal tanden bewerken en de gebruikte apparatuur moet ook gespecialiseerd zijn. Daarom is deze methode alleen geschikt voor massaproductie.

2. Methode genereren

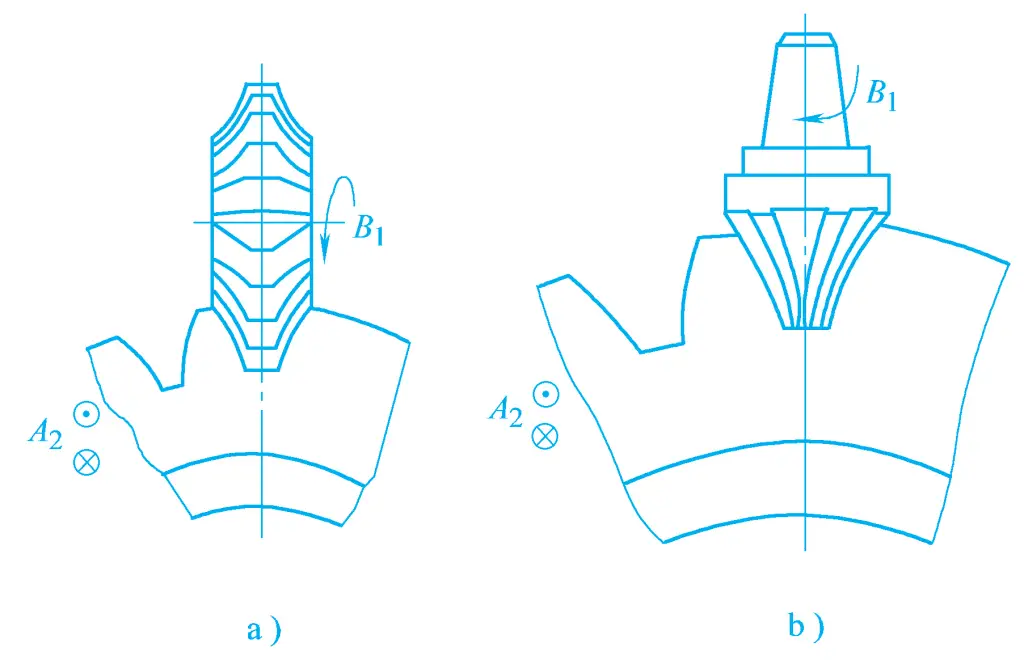

De genererende methode voor het bewerken van tandwielen is gebaseerd op het principe van het in elkaar grijpen van tandwielen, dat wil zeggen dat een van de tandwielen in het tandwielpaar wordt omgevormd tot een gereedschap, het andere wordt behandeld als een werkstuk en het gereedschap en werkstuk worden gedwongen om een strikte in elkaar grijpende beweging uit te voeren, waardoor het tandwielprofiel op het werkstuk wordt uitgesneden. Het proces van het hobben van tandwielen is bijvoorbeeld gelijk aan het proces van gekruiste mesbeweging van een schuin tandwielpaar, zoals getoond in figuur 2.

a) Tandwielkast

b) Vorming van de tandprofielcurve

In het tandwielpaar heeft één schuin tandwiel erg weinig tanden en de spiraalhoek op de steekcirkel is ook erg klein, zodat het wormvormig wordt. Nadat de worm is gegroefd, gebeiteld, geblust en geslepen, wordt het een tandwielkrans.

Als de tandwielkast beweegt met de gegeven snijsnelheid en voert een genererende beweging uit met het tandwiel dat wordt gesneden, wordt het omgekrulde tandprofiel geleidelijk uitgesneden op het werkstuk, uiteraard wordt dit tandprofiel omhuld door een reeks continue posities van het hob-tandprofiel tijdens de genererende beweging.

Bij het bewerken van tandwielen volgens het principe van de generatormethode komt de vorm van de snijkant van het gereedschap niet overeen met de dwarsdoorsnedevorm van de tandwielsleuf die wordt bewerkt, en het omgekrulde profiel van de snijkant heeft alleen betrekking op het aantal tanden van het gereedschap zelf en niet op het aantal tanden van het te bewerken tandwiel. Als het modulus en de drukhoek gelijk zijn, is er dus maar één gereedschap nodig om tandwielen met verschillende aantallen tanden te bewerken.

Daarnaast is het ook mogelijk om aangepaste tandwielen te bewerken door de hartafstand tussen het gereedschap en het werkstuk te veranderen. De nauwkeurigheid en productiviteit van tandwielbewerking met de generatormethode zijn beide relatief hoog, maar er zijn gespecialiseerde gereedschapsmachines en tandwielsnijgereedschappen nodig. Over het algemeen is de structuur van gespecialiseerde bewerkingsmachines voor tandwielen relatief complex, met veel overbrengingsmechanismen en hoge materiaalkosten.

Er zijn veel methodes om tandwielen te bewerken volgens het principe van de genererende methode. De meest voorkomende zijn hobbing, shaping, shaving, honen en slijpen, enz. Hoewel de gereedschappen en bewerkingsmachines die in de verschillende methoden gebruikt worden verschillen, kunnen ze allemaal toegepast worden voor het bewerken van hoge-precisie tandwielen in verschillende productietypes.

II. Versnellingsbakbewerkingsmethoden en gereedschapsmachines

1. Tandwielen draaien

Trommelen met tandwielen is de meest gebruikte methode voor het bewerken van tandwielen en wordt gekenmerkt door een goede veelzijdigheid, hoge productiviteit en goede bewerkingskwaliteit.

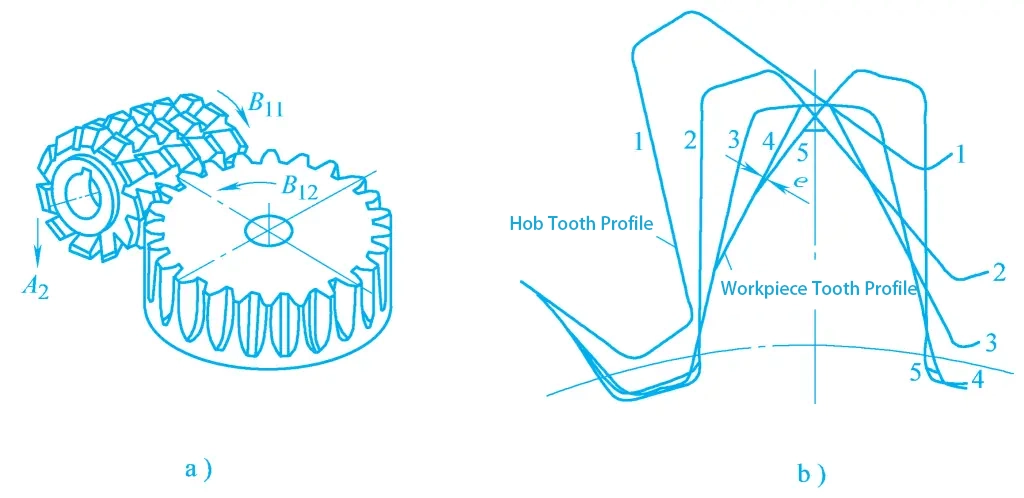

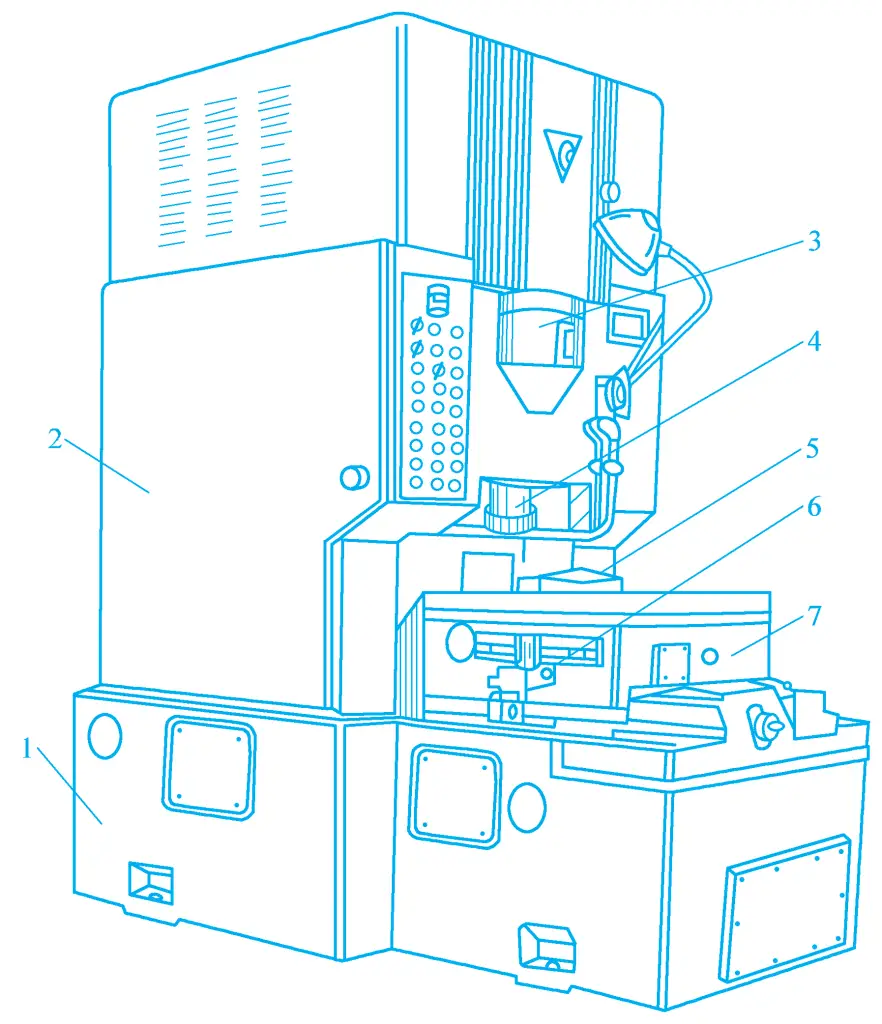

De Y3150E tandwiel hobbing machine is een middelgrote universele tandwiel hobbing machine, voornamelijk gebruikt voor het bewerken van rechte en schuine cilindrische tandwielen, en kan ook de handmatige radiale feed methode gebruiken om wormwielen te bewerken. Deze machine kan tandwielen bewerken met een maximale diameter van 500 mm, een maximale breedte van 250 mm, een maximale module van 8 mm en een minimum aantal tanden van 5k (k is het aantal hob-koppen).

Figuur 3 toont de uiterlijke vorm van de Y3150E tandwielkastmachine, die bestaat uit hoofdcomponenten zoals bed 1, kolom 2, gereedschapslede 3, draaglichaam 5, achterkolom 8 en werktafel 9. De kolom 2 is bevestigd op bed 1 en de gereedschapslede 3 drijft het draaglichaam 5 aan voor verticale aanvoer of snelle beweging langs de geleidingsrail van de kolom. De kolom 2 is bevestigd op het bed 1 en de gereedschapslede 3 drijft het draaglichaam 5 aan om verticale aanvoerbewegingen of snelle bewegingen langs de geleidingsrail van de kolom uit te voeren. De kookplaat is geïnstalleerd op de gereedschapsstang 4 en wordt aangedreven door de spindel van het draaglichaam 5 om te roteren als hoofdbeweging.

1 Bed

2-kolom

3-gereedschapsglijbaan

4-gereedschap bar

5-gereedschap behuizing

6-beugel

7-spindel

8-Kolom achter

9-werktafel

10-Machine zadel

Het freeslichaam kan om zijn horizontale as draaien om de montagehoek van de kookplaat aan te passen. Het werkstuk wordt vastgeklemd op de spindel 7 van de werktafel 9 of direct op de werktafel geklemd en draait mee met de werktafel.

De werktafel en de achterste kolom 8 zijn gemonteerd op het machinezadel 10, dat langs de horizontale geleiderail van het bed kan bewegen om de radiale positie van het werkstuk aan te passen of handmatige radiale aanvoerbewegingen uit te voeren. De beugel op de achterste kolom kan het bovenste uiteinde van de werkstukspil ondersteunen met een centreerpunt of asbus om de stabiliteit van het hobbingwerk te verbeteren.

(1) Rechte cilindrische tandwielen bewerken

Bij het bewerken van tandwielen met een hob volgens het principe van de genererende methode, is het noodzakelijk om de bewegingsrelatie tussen de hob en het werkstuk strikt te handhaven. Daarom zijn de werkbewegingen van de trommelmachine bij het bewerken van rechte cilindrische tandwielen:

1) Hoofdbeweging

Het is de draaibeweging van de kookplaat n 刀 (omw/min). De snelheid van de kookplaat hangt af van de redelijke snijsnelheid v(m/min) en de diameter van de kookplaat D 刀 (mm).

2) Beweging genereren

Het is de samengestelde beweging van de rotatiebeweging van de kookplaat en de rotatiebeweging van het werkstuk, d.w.z. de mesbeweging tussen de kookplaat en het werkstuk, en de overbrengingsrelatie van een paar meshing tandwielen moet nauwkeurig tussen hen worden gehandhaafd. Ervan uitgaande dat het aantal koppen van de hob k is en het aantal tanden op het werkstuk z, dan moet het werkstuk voor één omwenteling van de hob k/z omwentelingen draaien.

3) Axiale toevoerbeweging

Het is de continue voedingsbeweging van de kookplaat langs de axiale richting van het werkstuk, waarbij het tandprofiel over de volledige tandbreedte van het werkstuk wordt uitgesneden. De overdrachtsrelatie is dat voor één rotatie van het werkstuk, de plaat axiaal f(mm/r) voedt.

Naast de bovenstaande drie bewegingen moet de zaagdiepte ook handmatig radiaal langs het werkstuk worden ingesteld om de volledige tandhoogte uit te snijden.

(2) Schuine cilindrische tandwielen bewerken

Het tandprofiel van schuine cilindrische tandwielen is een spiraalvormige tandlijn, dus bij het frezen van schuine cilindrische tandwielen moet naast de hoofdbeweging, de genererende beweging en de axiale aanvoerbeweging die nodig zijn voor het bewerken van rechte cilindrische tandwielen, om een spiraalvormige tandlijn te vormen, een extra beweging worden gemaakt door het werkstuk terwijl de frees een axiale aanvoerbeweging maakt, en beide moeten een bepaalde relatie behouden, dat wil zeggen dat als de frees axiaal beweegt, het werkstuk nauwkeurig één draai moet toevoegen voor één L van de spiraalvormige lijn.

(3) Bewerking van wormwielen

Wormwielen kunnen op de Y3150E tandwielkast worden bewerkt met de radiale aanvoermethode. Voor het bewerken van wormwielen zijn drie bewegingen nodig: hoofdbeweging, genererende beweging en radiale aanvoerbeweging. De hoofdbeweging transmissieketen en generatorische beweging zijn volledig dezelfde als die voor het bewerken van rechte cilindrische tandwielen, en de radiale aanvoerbeweging kan alleen handmatig worden uitgevoerd. De module, het aantal koppen en de steekdiameter van de wormwieloverbrenging moeten dezelfde zijn als die van de worm.

Bij het installeren van de schijf moet de as van de schijf loodrecht staan op de as van het te bewerken wormwiel en zich in het middenvlak van het wormwiel bevinden. Wanneer de wormwielschijf geleidelijk vanaf de tandtop naar de volledige tanddiepte van het werkstuk snijdt, stopt u de radiale aanvoer en blijft het werkstuk in de maasbeweging met de schijf en zaagt u enkele omwentelingen om het tandprofiel te corrigeren.

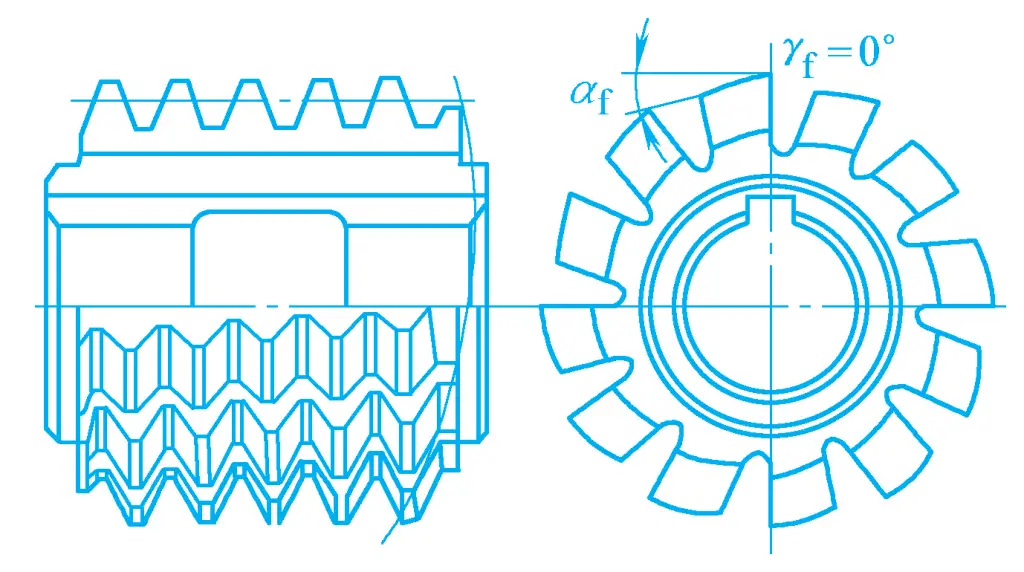

(4) Tandwiel

Een tandkrans is een wormvormige frees, met meerdere groeven gelijkmatig verdeeld over de omtrek, loodrecht op de spiraallijn van de worm of parallel aan de as van de frees. Nadat het tandprofiel is gevormd en de achterkant van de tand is afgeslepen om de juiste tandvorm en rughoek te krijgen, gevolgd door het afschrikken en slijpen van de voorkant, wordt een tandwielkrans gevormd, zoals getoond in Figuur 4.

De tandwielkast bestaat uit meerdere ringen van snijtanden, elke tand heeft een bovenblad en twee zijbladen links en rechts, zowel het bovenblad als de zijbladen hebben een bepaalde rughoek. De twee zijbladen van de snijtand zijn verdeeld over een spiraalvormig oppervlak, dat de basisworm van de tandkrans vormt.

Tandwielkasten zijn onderverdeeld in AA, A, B en C precisieklassen. Grofweg wordt de relatie tussen de precisieklasse van de kookplaat en de precisieklasse van het te verwerken tandwiel weergegeven in tabel 1, ter referentie bij het kiezen van een kookplaat.

Tabel 1: Relatie tussen de precisiewaarde van de spoel en de precisiewaarde van het tandwiel

| Precisie kookplaat | AA | A | B | C |

| Tandwielprecisiegraad | 6~7 | 7~8 | 8~9 | 9~10 |

Bij het kiezen van een tandwielkast moeten de module en de tandprofielhoek van de kast overeenkomen met de normale module en de normale tandprofielhoek van het te verwerken tandwiel, en de precisienorm moet ook overeenkomen met de precisienorm van het te verwerken tandwiel.

(5) Spannen van het werkstuk tijdens het draaien van de tandwielen

Bij de verwerking van tandwielen met een kleine diameter wordt het werkstuk op de opspandoorn geklemd door het binnenste gat te lokaliseren, en het cilindrische lichaam aan de bovenkant van de opspandoorn wordt ondersteund door de bovenste punt of huls op de achterste kolomsteun om de klemstijfheid van het werkstuk te verbeteren. Wanneer tandwielen met een grotere diameter worden verwerkt, worden ze meestal opgespannen met een basis en doorn met een groter eindvlak, of wordt het tandwiel direct op de werktafel van de hobbing machine geklemd.

(6) Kenmerken van tandwieloverbrenging

Gear hobbing wordt veel gebruikt en de belangrijkste kenmerken worden weerspiegeld in de volgende aspecten:

1) Goed aanpassingsvermogen

Omdat bij het hobben van tandwielen gebruik wordt gemaakt van het principe van de generatiemethode, kan één hob tandwielen verwerken met verschillende aantallen tanden die dezelfde module en tandprofielhoek hebben, waardoor het bereik van tandwielverwerking enorm wordt vergroot.

2) Hoge productiviteit

Omdat de kookplaat tijdens het bewerken continu draait, wordt er continu aan het werkstuk gezaagd zonder stilstaande slagen en kunnen meerkoppige kookplaten worden gebruikt om de efficiëntie van het ruw snijden te verbeteren.

3) Kleine tandwielspoedfout

Tijdens het schijven snijden meerdere snijtanden tegelijkertijd mee, en alle tandgleuven op het werkstuk worden uitgesneden door deze snijtanden, wat resulteert in een kleine steekfout.

4) Ruwer tandwieloppervlak

Bij het hobben met tandwielen draait het werkstuk 1 tand, en de hob draait 1/k draai (k is het aantal hobkoppen). Omdat het aantal snijtanden per cirkel op de hob beperkt is, is de polylijn van het gereedschapstandprofiel dat de omhullingslijn van het tandprofiel van het werkstuk vormt ook zeer beperkt, veel minder dan bij tandwielvorming, dus de waarde van de oppervlakteruwheid van het tandwielprofiel verwerkt door hobbing is over het algemeen groter dan die verwerkt door tandwielvorming.

5) Voornamelijk gebruikt voor het verwerken van rechte cilindrische tandwielen, schuine cilindrische tandwielen en wormwielen.

Draaien kan geen interne tandwielen en tandwielen met kleinere diameters in assemblages met meerdere tandwielen verwerken.

2. Vormgeven van de versnelling

Tandwielvorming wordt voornamelijk gebruikt voor het bewerken van rechte cilindrische tandwielen, vooral geschikt voor het bewerken van interne tandwielen en tandwielen met kleinere diameters in samenstellingen met meerdere tandwielen die niet bewerkt kunnen worden met hobbing.

Figuur 5 toont het uiterlijk van de Y5132 type tandwielmachine. De machine bestaat voornamelijk uit bed 1, kolom 2, gereedschapspost 3, spindel 4, werktafel 5, zadel 7 en andere componenten. De kolom is bevestigd op het bed, de tandwielvormsnijder is geïnstalleerd op de gereedschapsspil, het werkstuk wordt vastgeklemd op de werktafel en het zadel kan radiaal langs de geleiderail van het bed bewegen om het werkstuk te voeden voor het snijden en snel te benaderen of terug te trekken.

1 Bed

2-kolom

3-gereedschapspaal

4-Hoofdspil

5-Werkbank

6-blokbeugel

7-persoons zadel

(1) De beweging van tandwielvorming

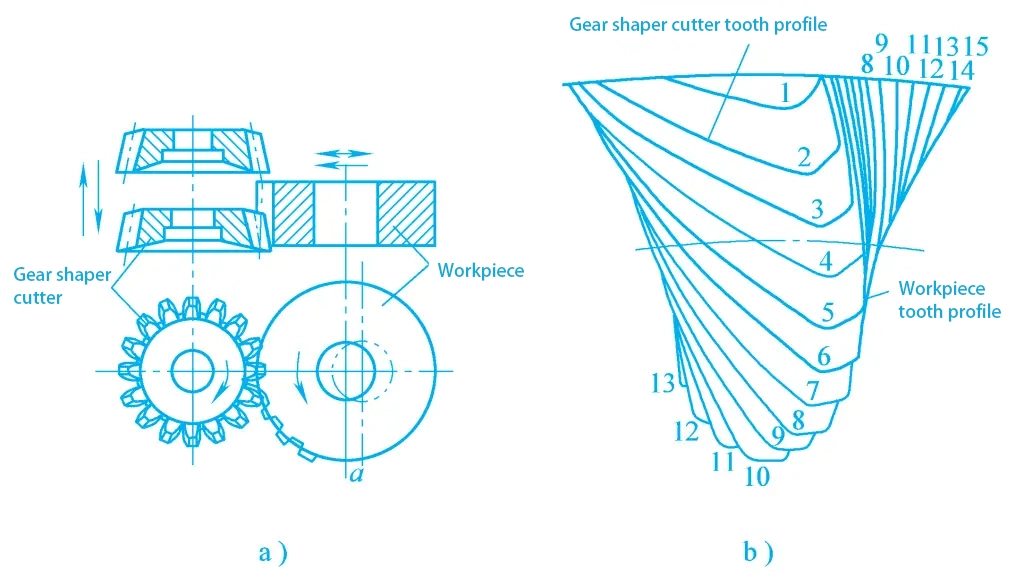

Het vormen van tandwielen is gebaseerd op het principe van de generatiemethode. De tandwielfrees is in wezen een tandwiel waarvan het uiteinde onder een voorwaartse hoek is geslepen en zowel de bovenkant als de zijkanten van de tanden onder een achterwaartse hoek zijn geslepen, zoals te zien is in figuur 6a. Tijdens het vormen van het tandwiel grijpen de tandwielfrees en het werkstuk in een spleetloze mesbeweging in elkaar, waarbij geleidelijk de tandvorm op het werkstuk wordt uitgeslepen. De tandprofielcurve wordt gevormd door de omtrek van de momentane posities van de snijkant tijdens meerdere zaagsneden door de tandvormfrees, zoals weergegeven in figuur 6b.

a) Vormgeven van de versnelling

b) Vorming van de tandprofielcurve

Bewegingen die nodig zijn voor het bewerken van rechte conische tandwielen:

1) Hoofdbeweging

De belangrijkste beweging bij het vormgeven van tandwielen is de heen en weer gaande lineaire beweging van de vormsnijder langs de axiale richting van het werkstuk. De neerwaartse beweging van de frees is de werkslag en de opwaartse beweging is de stationaire beweging. De hoofdbeweging wordt weergegeven door het aantal heen-en-weerbewegingen per minuut, d.w.z. heen-en-weerbewegingen/min.

2) Beweging genereren

Tijdens het vormen van de tandwielen moeten de frees en het werkstuk een spleetloze mesbeweging maken als een paar cilindrische tandwielen. Als de frees een tand draait, moet het werkstuk ook een tand draaien. De roterende mesbeweging van de tandwielfrees en het werkstuk wordt generatorische beweging genoemd.

3) Cirkelvormige invoerbeweging

De cirkelvormige voedingsbeweging is de rotatiebeweging van de tandwielvormsnijder rond zijn eigen as. De rotatiesnelheid bepaalt de rotatiesnelheid van het werkstuk en beïnvloedt ook de snijbelasting van de tandwielfrees, de oppervlaktekwaliteit van het werkstuk, de productiviteit van de bewerking en de levensduur van de tandwielfrees. De cirkelaanzet wordt weergegeven door de booglengte die de tandwielfrees draait op de steekcirkel voor elke heen-en-weergaande slag, in eenheden van mm/per dubbele slag.

4) Radiale invoerbeweging

Om beschadiging van gereedschap en werkstuk door overmatige snijbelasting te voorkomen, moet het werkstuk geleidelijk radiaal naar de tandvormfrees toegevoerd worden. Als het werkstuk de volledige tanddiepte heeft bereikt met de tandvormfrees, stopt de radiale aanvoerbeweging en draait het werkstuk opnieuw om een volledig tandprofiel te produceren. De radiale voedingshoeveelheid wordt weergegeven door de afstand van de radiale invoer van het werkstuk voor elke heen-en-weergaande slag van de tandvormfrees, in eenheden van mm/per dubbele slag.

De radiale invoerbeweging van de Y5132 tandwielvormmachine wordt bereikt door het werkstuk naar de tandwielvormfrees te bewegen die door de werkbank wordt aangedreven. Tijdens het bewerken beweegt de werkbank snel een grotere afstand om het werkstuk dicht bij het gereedschap te brengen en start dan de radiale invoer. Wanneer de bewerking van het werkstuk klaar is, keert de werkbank snel terug naar zijn oorspronkelijke positie.

5) Terugtrekbeweging gereedschap

Wanneer de frees tijdens de stationaire slag naar boven beweegt, moet er ongeveer 0,5 mm ruimte tussen het gereedschap en het werkstuk zijn om krassen op het oppervlak van het werkstuk te voorkomen en slijtage van het gereedschap te beperken. Voordat de frees aan de neerwaartse slag begint, keert hij snel terug naar zijn oorspronkelijke positie zodat het gereedschap de volgende snede kan maken. Deze beweging van terugtrekken en terugkeren naar de oorspronkelijke positie wordt de terugtrekbeweging genoemd. Deze machine maakt de terugtrekbeweging door het zwenken van de gereedschapsspil.

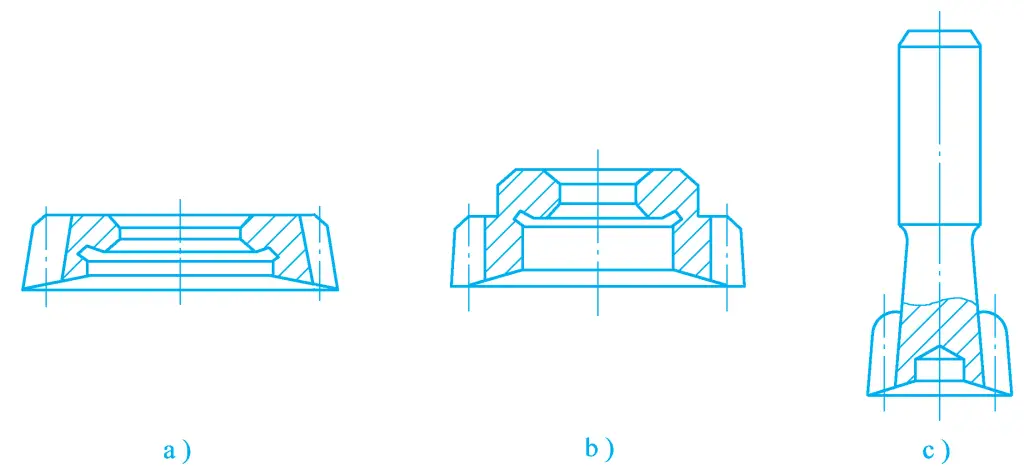

(2) Tandwielvormer

Er zijn voornamelijk drie soorten rechte tandwielvormsnijders die gebruikt worden bij het vormen van tandwielen: rechte tandwielvormsnijder met schijf, rechte tandwielvormsnijder met kom en rechte tandwielvormsnijder met conische schacht, zoals te zien is in figuur 7.

a) Schijfvormige rechte tandwielfrees

b) Bowl-type tandwielfrees met rechte tanden

c) Conische schacht tandwielfrees met rechte vertanding

De schijfvormige frees voor rechte tandwielen wordt gepositioneerd door het binnenste gat en het ondersteunende eindvlak en wordt met een moer aan de machineas bevestigd. Hij wordt voornamelijk gebruikt voor het bewerken van externe tandwielen met rechte tanden en interne tandwielen met grote diameter. De meest gebruikte steekcirkeldiameters zijn vier typen: 75 mm, 100 mm, 160 mm, 200 mm, geschikt voor het bewerken van tandwielen met een module van 1~12 mm.

De komvormige tandwielfrees met rechte tanden wordt voornamelijk gebruikt voor het bewerken van tandwielen met meerdere schakels en tandwielen met convexe schouders. Dit type tandwielfrees wordt gepositioneerd door het binnenste gat en de spanmoer kan in het freeslichaam worden geplaatst. De meest gebruikte steekcirkeldiameters zijn ook vier typen: 50mm, 75mm, 100mm, 125mm, geschikt voor het bewerken van tandwielen met een module van 1~8mm.

De rechte tandwielfrees met conische schacht is een integrale structuur met een conische schacht (Morse conische schacht) en is verbonden met de machinespindel met een speciale connector met een intern conisch gat. De frees wordt voornamelijk gebruikt voor het bewerken van rechte interne tandwielen. De nominale steekcirkeldiameters zijn twee types: 25 mm en 38 mm, geschikt voor het bewerken van tandwielen met een module van 1~3,75 mm.

Er zijn over het algemeen drie precisieklassen voor tandwielfrezen: AA, A en B, die onder normale omstandigheden gebruikt worden om tandwielen van respectievelijk precisieklasse 6, 7 en 8 te bewerken.

(3) Kenmerken van tandwielvorming

1) Hoge nauwkeurigheid van het tandprofiel

De tanden van een tandwielslijper kunnen worden geslepen door een zeer nauwkeurige tandwielslijpmachine om een nauwkeurig omgekruld tandprofiel te verkrijgen, waardoor het verwerkte tandprofiel een hoge nauwkeurigheid heeft.

2) De verkregen waarde van de oppervlakteruwheid van het tandprofiel is relatief klein.

Tijdens het vormgeven van tandwielen snijdt de frees continu spaanders over de volledige lengte van het tandwiel, terwijl tijdens het hobben van tandwielen de hobfrees telkens een klein deel van het tandprofiel in de richting van de tandwiellengte uitsnijdt, en de volledige tandlengte wordt gevormd doordat de hobfrees meerdere keren met tussenpozen snijdt. Daarom wordt bij het vormen van tandwielen een kleinere oppervlakteruwheid bereikt dan bij het hobben van tandwielen.

3) Om de nauwkeurigheid van het tandprofiel te verbeteren en de waarde van de oppervlakteruwheid te verlagen.

Tijdens het vormen van tandwielen wordt de nauwkeurigheid van het tandprofiel en de oppervlakteruwheidswaarde verbeterd door de omtrekaanzet te verkleinen en het aantal breuklijnen die de omhulling van het omgekrulde tandprofiel vormen te vergroten. Tijdens het frezen wordt de spiraal van hetzelfde tandprofiel van het werkstuk omhuld door een kleiner aantal gebroken lijnen, waardoor de nauwkeurigheid van het tandprofiel niet hoog is en de waarde van de oppervlakteruwheid groter is.

4) De verandering in de gemeenschappelijke normale lengte van het werkstuk is relatief groot

Tijdens het vormgeven van tandwielen, door de aanwezigheid van steekfouten van de tandwielsnijder zelf, installatiefouten van de tandwielsnijder en cumulatieve steekfouten van het wormwiel dat de tandwielsnijder aandrijft om te draaien op de tandwielsnijmachine, zal er een relatief grote hoekfout zijn wanneer de tandwielsnijder draait. Daarom is de verandering in de gemeenschappelijke normale lengte van de tandwielen die verwerkt worden door middel van tandwielvorming groter dan die van de tandwielen die verwerkt worden door middel van trommelen.

5) Lage productiviteit

Tijdens het vormgeven van tandwielen beweegt het gereedschap recht heen en weer, waardoor de toename in snijsnelheid beperkt is en er geen verplaatsing is. Daarom is de productiviteit van tandwielvorming onder algemene omstandigheden lager dan die van hobbing.

6) Het bewerken van rechte tandwielen is erg lastig en wormwielen kunnen niet bewerkt worden.

Het is erg onhandig om met een tandwielmachine schuine cilindrische tandwielen te bewerken, omdat daarvoor schuine geleiderails moeten worden vervangen en veel tijd nodig is. Bovendien kunnen tandwielvormmachines geen wormwielen bewerken.

3. Andere bewerkingsmethoden voor tandwielen

Voor tandwielen met een nauwkeurigheidsklasse boven 6 wordt vaak eerst een voorbewerking uitgevoerd door middel van trommelen of vormen, gevolgd door een fijne bewerking van het tandoppervlak. Voor de bewerking van geharde tandwieloppervlakken wordt vaak een warmtebehandeling uitgevoerd na het hobben of vormen, gevolgd door een fijne bewerking van het tandoppervlak. Gebruikelijke fijnbewerkingsmethoden voor tandoppervlakken zijn scheren, honen en slijpen.

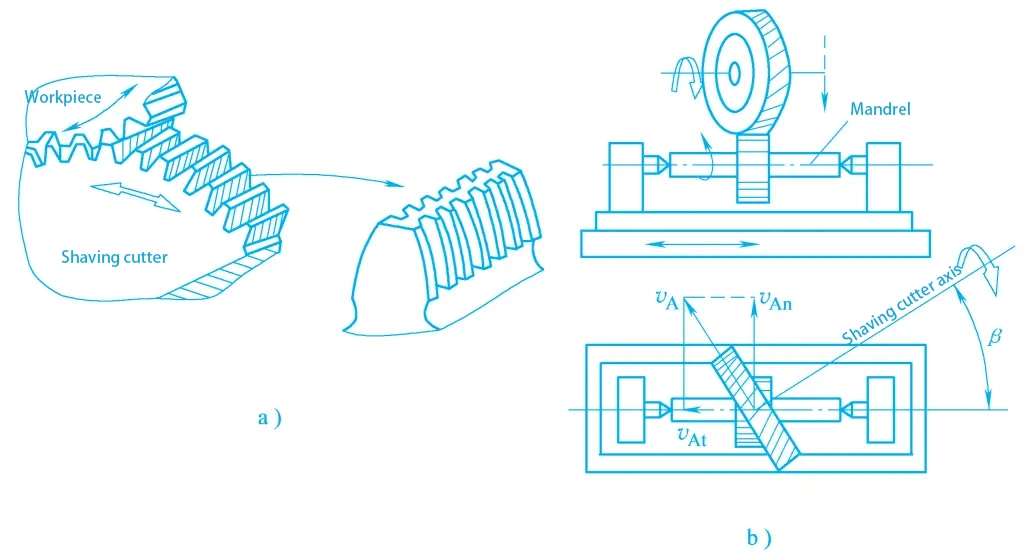

(1) Versnelling scheren

Tandwielen scheren wordt vaak gebruikt voor de fijne bewerking van het tandprofiel van ongeharde cilindrische tandwielen, met een hoge productiviteit, en wordt veel gebruikt in serieproductie.

Het scheren van tandwielen behoort ook tot het opwekkingsproces. De voortbrengende beweging van het scheren van tandwielen is gelijk aan het in elkaar grijpen van een paar spiraalvormige cilindrische tandwielen met gekruiste assen, en de tandwielfrees is in wezen een zeer nauwkeurig spiraalvormig tandwiel. Kleine groeven worden geopend langs de omgekrulde richting op het tandoppervlak en de zijvlakken van deze kleine groeven vormen de snijranden van de tandwielscheerkotter, zoals getoond in figuur 8a.

a) Tandwielscheerapparaat

b) Illustratie van het scheerproces van de tandwielen

Tijdens het scheren wordt het werkstuk eerst vastgeklemd op de middelste as tussen de twee middelpunten op de bewerkingsmachine, en dan wordt de tandwielscheerfrees geïnstalleerd op de hoofdspil van de bewerkingsmachine, aangedreven door de hoofdspil om te roteren, waardoor de hoofdbeweging wordt uitgevoerd. De as van de tandwielscheerfrees vormt een asovergangshoek β met de as van het werkstuk, het werkstuk mengt zich onder een bepaalde druk met de tandwielscheerfrees en wordt aangedreven om te roteren door de tandwielscheerfrees, waardoor een spleetloze vrije mesbeweging met de tandwielscheerfrees wordt uitgevoerd, zoals getoond in afbeelding 8b.

Aangezien de tandwielfrees en het werkstuk equivalent zijn aan de koppeling van een paar spiraalvormige tandwielen met gekruiste as, is de snelheidsrichting op het snijpunt niet consistent, waardoor er een relatieve glijbeweging ontstaat in de lengterichting van de tand tussen de tandwielfrees en het tandoppervlak van het werkstuk. Deze glijsnelheid is v0 = v1 sinβ, wat de snijsnelheid van het tandwielfrezen is. Door deze snelheid kan de snijrand van de tandwielfrees microfijne spanen van het tandoppervlak van het werkstuk afsnijden, waardoor een fijne bewerking van het tandoppervlak van het werkstuk wordt verkregen.

Om hetzelfde scheereffect aan beide zijden van het tandprofiel van het werkstuk te bereiken, moet de tandwielscheerfrees tijdens het scheren afwisselend van draairichting veranderen. Om de volledige tandlengte van het werkstuk te kunnen scheren, moet de werktafel tijdens het scheren in de lengterichting een rechte heen en weer gaande beweging maken.

Na elke eenrichtingsbeweging van de werktafel keert de tandwielscheersnijder om, de werktafel beweegt in de tegenovergestelde richting en scheert de andere kant van het tandwiel. Na de verplaatsing van de werktafel in twee richtingen voert de tandwielscheersnijder eenmaal een intermitterende radiale voeding uit, waarbij geleidelijk het overtollige materiaal op het tandoppervlak wordt weggeschoren, zodat uiteindelijk aan de tekenvereisten wordt voldaan.

Het scheren van tandwielen heeft de volgende kenmerken:

1) Hoog rendement, lage kosten

Over het algemeen duurt het bewerken van een tandwiel slechts 2~4min, en de kosten zijn gemiddeld 90% lager dan die van tandwielslijpen. Tandwielen scheren is geschikt voor de fijne bewerking van het tandprofiel van ongeharde tandwielen.

2) Slechte correctie voor tangentiële fouten van tandwielen

Qua procesindeling is het beter om het hobben van tandwielen te gebruiken als het proces dat voorafgaat aan het scheren van tandwielen, omdat de bewegingsnauwkeurigheid van tandwielen die verwerkt worden met hobben hoger is dan die van tandwielen die verwerkt worden met shaping. Hoewel de vormfout van tandwielen die verwerkt zijn met hobbing groter is dan die van tandwielen die verwerkt zijn met shaping, is dit niet moeilijk te corrigeren met gear shaving.

3) Bevorderlijk voor het verbeteren van de nauwkeurigheid van het tandwielprofiel

Dit komt omdat het scheren van tandwielen een sterk correctievermogen heeft voor fouten in het tandwielprofiel en steekfouten. Zolang de scheerfrees zelf een hoge nauwkeurigheid heeft en de slijpkwaliteit goed is, kan het tandwielen scheren met een oppervlakteruwheid van Ra1,25 - 0,32 µm en een nauwkeurigheid tot graad 7 - 6.

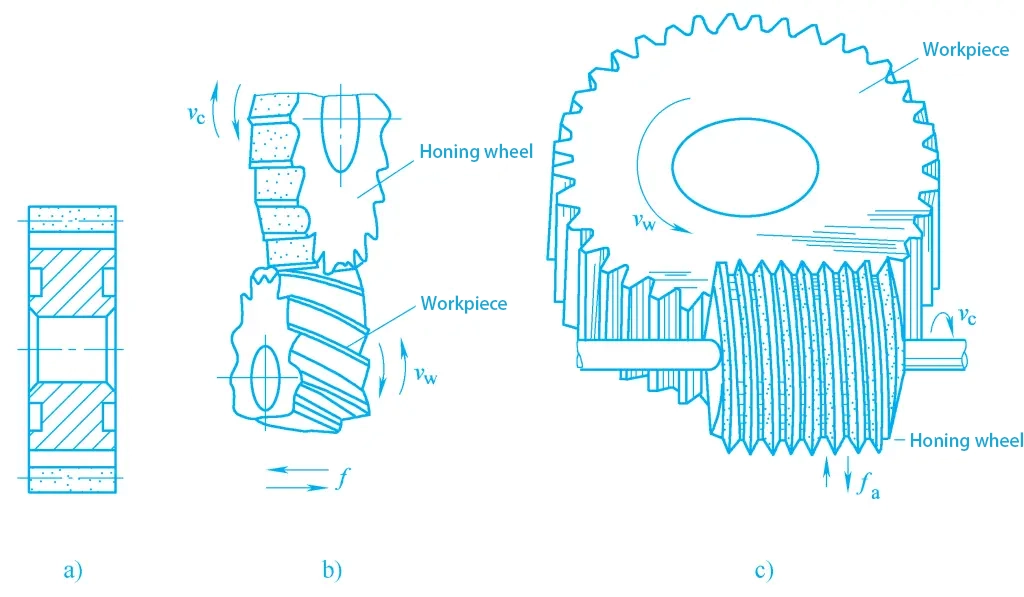

(2) Bewerking van slijpapparatuur

Slijpen van tandwielen is een van de methoden voor fijne verwerking van geharde tandwielprofielen, voornamelijk gebruikt om de oxidelaag op het tandoppervlak na een warmtebehandeling te verwijderen, de oppervlakteruwheid van de tandwieltanden te verminderen en zo het geluid van de tandwieloverbrenging te reduceren.

Het gereedschap dat gebruikt wordt voor het honen van tandwielen is een hoonwiel, ook wel hoonring genoemd, dat bestaat uit een onbewerkt wiel en een tandring, zoals te zien is in figuur 9a. Het onbewerkte wiel is gemaakt van staal, en het tandringdeel is gegoten of heet geperst met slijpmiddelen (aluminiumoxide, siliciumcarbide), bindmiddel (epoxyhars) en uithardingsmiddel (ethyleendiamine), de structuur is vergelijkbaar met die van slijpgereedschap, alleen is de snijsnelheid van honen veel lager dan die van slijpen, maar hoger dan die van scheren.

a) Slijpschijf

b) Schema van de bewerking van het hoongereedschap

c) Wormvormig hoonwiel

De beweging van het honen van tandwielen is dezelfde als die van het scheren van tandwielen. Tijdens het bewerken van honing tandwielen, zijn het hoonwiel en het werkstuk in vrije meshing, vertrouwend op de druk en het relatieve glijden tussen de tandoppervlakken, wordt het snijden uitgevoerd door het slijpmiddel, zoals getoond in figuur 9b.

In massaproductie worden wormvormige hoonwielen veel gebruikt voor het honen van tandwielen, zoals te zien is in figuur 9c. Het hoonwiel is een worm met een grote diameter, met een diameter van 200~500mm, en het tandprofiel kan nauwkeurig worden geslepen tot boven graad 5 nauwkeurigheid op een draadslijpmachine.

Door de hoge nauwkeurigheid van het tandprofiel en de hoge hoonsnelheid is het vermogen om fouten in het werkstuk te corrigeren verbeterd, vooral voor fouten in het tandprofiel van het werkstuk, afwijkingen in de spoed en radiale uitloopfouten van de tandring kunnen allemaal tot op zekere hoogte gecorrigeerd worden. Honen van tandwielen kan direct tandwielen honen van precisiegraad 9~8 tot precisiegraad 6, waardoor het voorscheren mogelijk overbodig wordt.

Het bewerken van slijpgereedschap heeft de volgende kenmerken:

1) Goede oppervlaktekwaliteit

Tijdens het honen is het verwerkingsproces, vanwege de lage snijsnelheid, een combinatie van slijpen met lage snelheid, leppen en polijsten. Het werkstuk dat gehoned wordt zal geen brandwonden en scheuren produceren, de oppervlaktekwaliteit is zeer goed, met een oppervlakteruwheidswaarde van Ra1,25 - 0,16 µm.

2) Slecht vermogen tot foutcorrectie

Omdat het hoonwiel zeer elastisch is en de bewerkingstolerantie klein is, slechts 0,025 mm, en de korrelgrootte van het slijpmiddel groot is, is het foutcorrigerend vermogen van hoonwielen slechter dan dat van slijpwielen. De fout van het hoonwiel zelf heeft echter weinig invloed op de machinenauwkeurigheid. Vóór het honen moet de tandwielbewerking bij voorkeur worden uitgevoerd met hobbing, wat een hogere bewegingsnauwkeurigheid heeft dan shaping, waardoor de correctievereisten voor cumulatieve steekfouten, etc. worden verminderd.

3) De modelnauwkeurigheid van de slijpschijf

Hoog Het tandprofiel van de slijpschijf is eenvoudig, waardoor het gemakkelijk is om een hoge modelnauwkeurigheid te bereiken.

4) Hoge productiviteit, lange levensduur van het hoonwiel

De efficiëntie van het honen van tandwielen is over het algemeen 10-20 keer hoger dan die van het slijpen van tandwielen en de levensduur van het gereedschap is zeer hoog, waarbij het hoonwiel na elke bewerking 60-80 tandwielen kan slijpen.

(3) Versnellingsslijpbewerking

Tandwielslijpen wordt voornamelijk gebruikt voor de precisiebewerking van hoge-precisie tandwielen of geharde tandwielen, waarbij de precisie van tandwielen graad 6 of hoger bereikt. Afhankelijk van de methode om het tandprofiel te vormen, omvatten de methoden voor het slijpen van tandwielen ook de genererende methode en de vormslijpmethode. Omdat de precisie van tandwielen die geslepen worden met de vormslijpmethode lager is, wordt het meeste tandwielslijpen gedaan met de genererende methode. Er zijn verschillende methoden voor de genererende methode tandwielslijpen.

1) Generatiemethode tandwielslijpmethodes

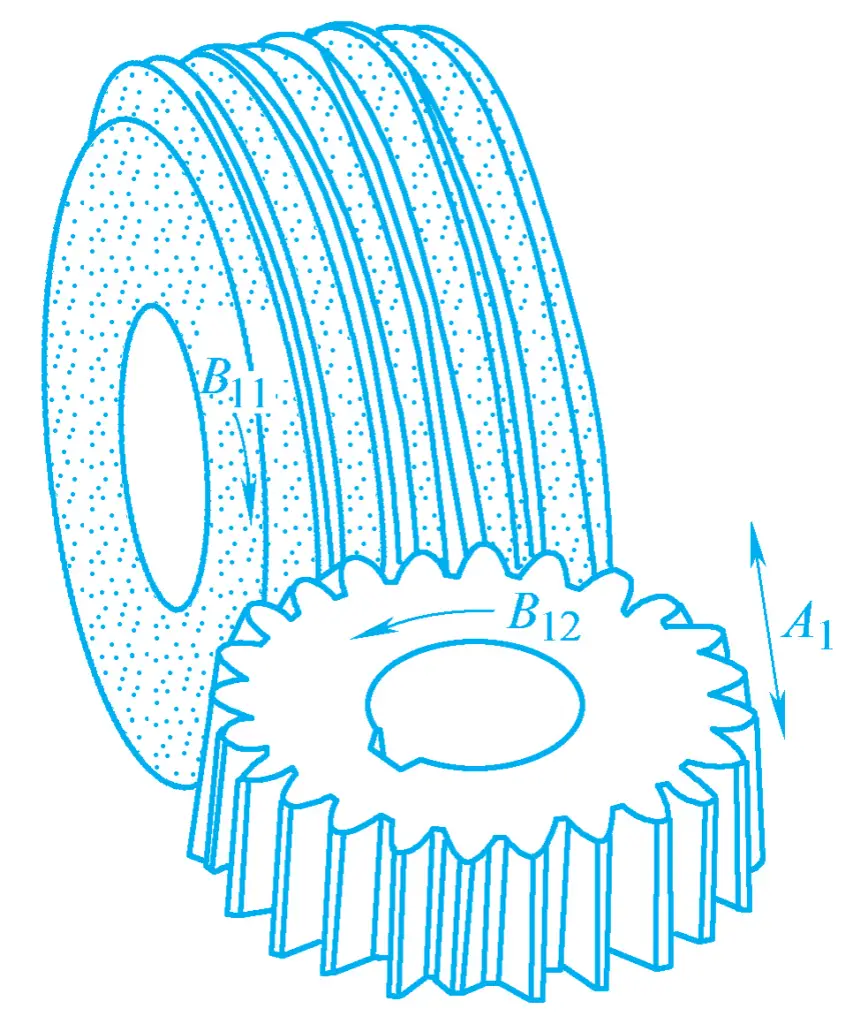

De genererende methode tandwielslijpen omvat voornamelijk de continue indexerende genererende methode en de enkele tand indexerende genererende methode.

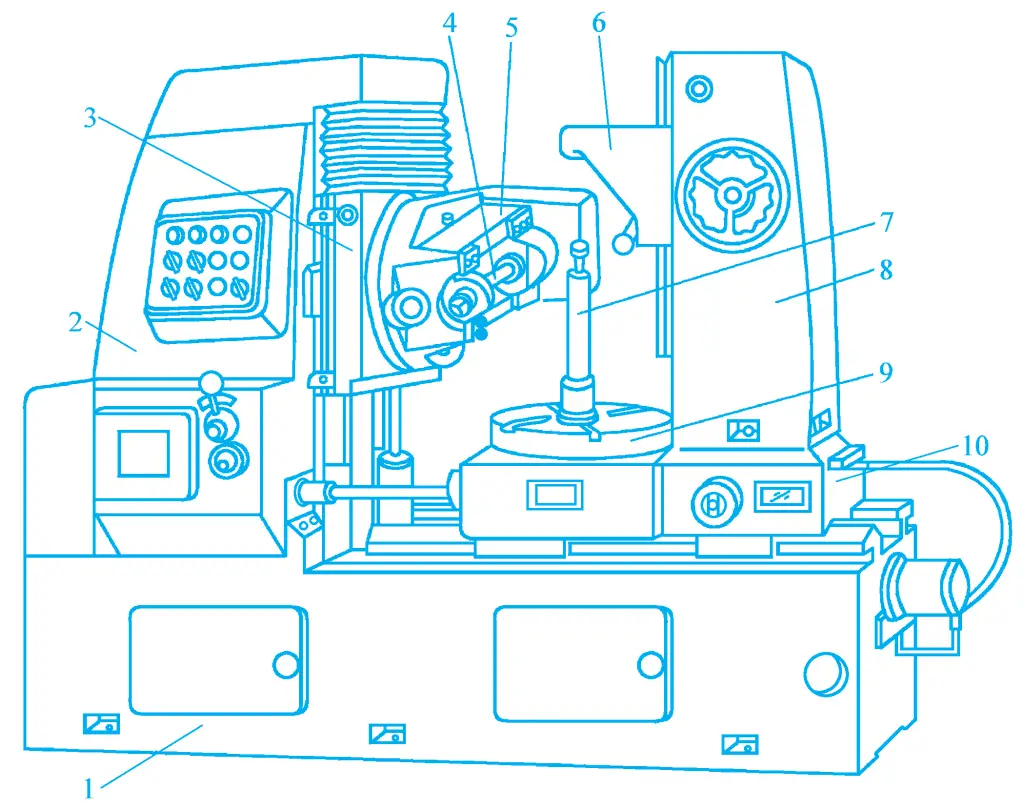

Continu indexerend genererend slijpen van tanden. Continu indexerend genererend slijpen is het proces van het slijpen van de tanden van tandwielen met een wormvormig slijpwiel, wat lijkt op het proces van tandwiel rollen, zoals getoond in Figuur 10.

De roterende beweging B₁₁ van de wormvormige slijpschijf is de hoofdbeweging, de roterende beweging B₁₂ van het werkstuk dat in het slijpwiel grijpt is de genererende beweging, en de axiale voedingsbeweging A₁ wordt over het algemeen aangevuld door het werkstuk op en neer te bewegen. Omdat de wormvormige slijpschijf tijdens de bewerking continu het tandprofiel van het werkstuk slijpt, is de productiviteit de hoogste van alle tandwielslijpmethodes.

Het nadeel van deze tandwielslijpmethode is dat het moeilijk is om de wormvormige slijpschijf te herslijpen, waardoor vaak geen hoge precisie bereikt wordt. Bij het slijpen van tandwielen van verschillende modules is het noodzakelijk om de wormvormige slijpschijf te vervangen. Bovendien hebben de transmissieonderdelen van de gebruikte apparatuur zeer hoge snelheden, kan mechanische transmissie gemakkelijk lawaai produceren en slijten de transmissieonderdelen snel. Deze methode van tandwielslijpen is geschikt voor batch- en massaproductie van tandwielen met middelgrote en kleine modules.

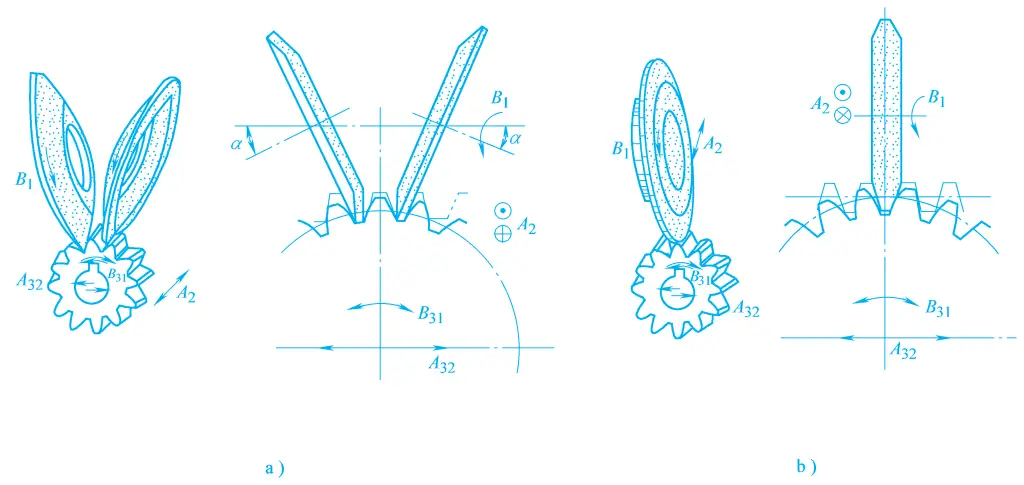

Enkelvoudig tandindexerend slijpen van tanden. Enkelvoudig tandindexerend slijpen kan uitgevoerd worden met verschillende vormen van slijpschijven, zoals schijfvormige slijpschijven, kegelvormige slijpschijven, etc., zoals getoond in Figuur 11. Hun slijpprocessen Ze maken allemaal gebruik van het principe dat de tandheugel en het tandwiel in elkaar grijpen om het tandwiel te slijpen.

2) Kenmerken van het slijpen van tandwielen

Het belangrijkste kenmerk van het slijpen van tandwielen is dat het tandwielen met hoge precisie kan produceren. Onder algemene omstandigheden kan de precisie van de verwerkte tandwielen niveau 6 tot 4 bereiken en kan de oppervlakteruwheid Ra0,8 tot 0,2 μm bereiken. Omdat het slijpen van tandwielen gebruik maakt van de geforceerde mesbeweging van het slijpwiel en het werkstuk, heeft het niet alleen een sterk vermogen om tandwielfouten te corrigeren, maar is het ook bijzonder geschikt voor het verwerken van tandwielen met een zeer hoge hardheid van het tandoppervlak.

Echter, met uitzondering van wormvormig slijpen van tandwielen, is de efficiëntie van algemeen slijpen van tandwielen relatief laag, is de structuur van de apparatuur relatief complex, is het afstellen van de apparatuur moeilijk en zijn de verwerkingskosten hoog. Momenteel wordt tandwielslijpen voornamelijk gebruikt voor de verwerking van tandwielen met zeer hoge precisie-eisen, vooral tandwielen met harde tandoppervlakken.