Buigen van pijpen technologie is meegeëvolueerd met de opkomst van de scheepsbouw, petrochemie en andere industrieën. De afgelopen jaren heeft het een snelle ontwikkeling doorgemaakt in de motorfiets-, fiets- en metaalmeubelsector.

Krommings- en buigmethoden

Kromming

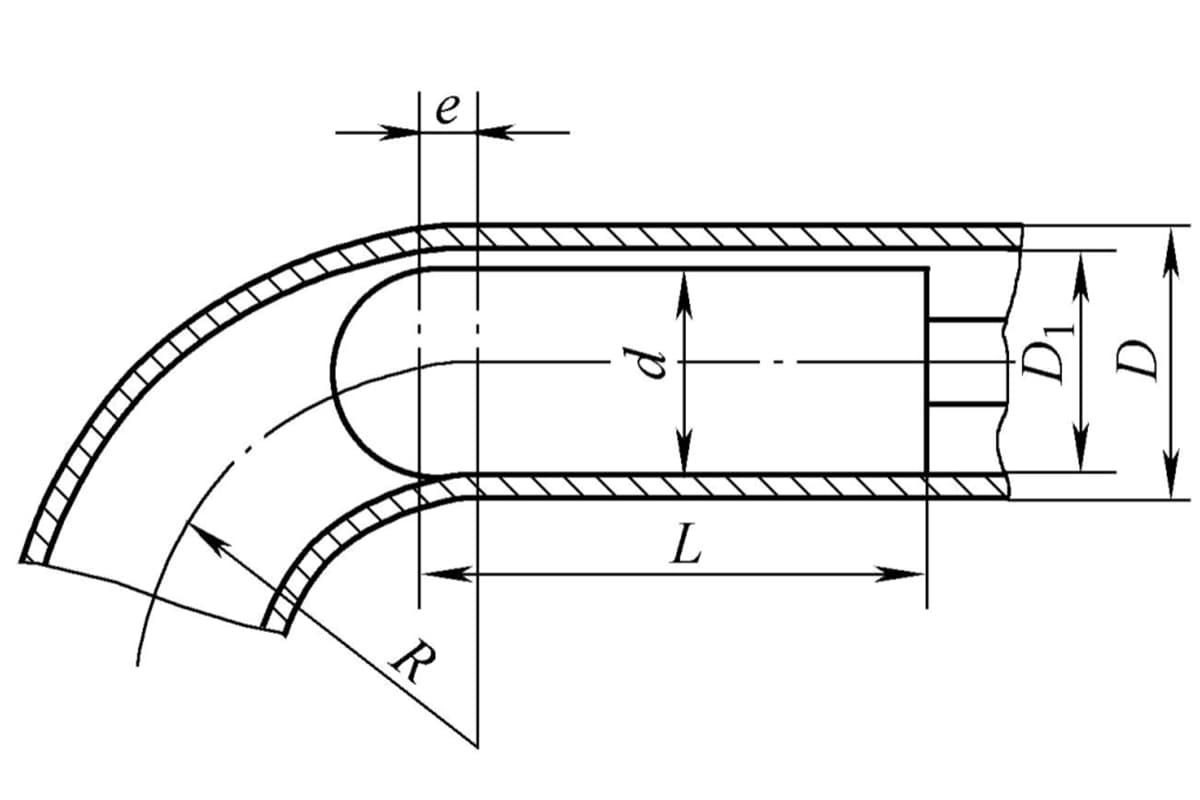

Bij het buigen van buizen wordt de verhouding tussen de halve breedte van de buis in de buigrichting en de buigradius gedefinieerd als de kromming.

Waar:

- D - de buisdiameter (mm)

- B - de breedte van de rechthoekige buis in de buigrichting (mm)

Het is duidelijk dat hoe groter de B of D en hoe kleiner de R, hoe groter de kromming.

Buigmethoden

Buigtechnieken voor buizen De methodes kunnen worden onderverdeeld in roterend buigen, duwend buigen, persend buigen en rollend buigen; naar temperatuur in koud buigen en warm buigen; en naar de aanwezigheid van een doorn in doornbuigen en vrijvormig buigen.

Buiguiterlijk van buizen en minimale buigradius

Tijdens het buigen van buizen ondergaat het materiaal aan de buitenkant van de vervormingszone tangentiële strekking en wordt langer, terwijl het materiaal aan de binnenkant tangentiële compressie ondergaat en korter wordt. De primaire manifestaties zijn het dunner worden van het buismateriaal aan de buitenzijde door rek en als de rek de rek van het materiaal overschrijdt, zal de buis scheuren.

Aan de binnenkant leidt compressie tot overtollig materiaal; als deze overtolligheid de kruipcapaciteit van het materiaal overschrijdt, ontstaat rimpeling aan de binnenkant van de gebogen buis. Om de kwaliteit van het buigen van buizen te garanderen, is het essentieel om de mate van vervorming binnen een acceptabel bereik te houden.

De grenswaarde van de buigvervorming, de toegestane mate van vervorming tijdens het buigen van de buis, hangt af van factoren zoals de mechanische eigenschappen van het materiaal, de structurele afmetingen van de buisfittingen, de wanddikte en het buigproces. Tabel 3-11 geeft de minimale buigradius voor koolstofstaal met een laag koolstofgehalte, ervan uitgaande dat de verhouding tussen wanddikte en diameter groter is dan 0,1.

Tabel 3-11: Minimale buigradius voor koolstofarme stalen buizen (t/D ≥ 0,1)

| Buigmethoden | Minimale buigradius | Buigmethoden | Minimale buigradius |

| Roterend buigen | (2 tot 2,5) x Diameter | Buigen | ≥16D |

| Buigen | (2,5 tot 3) x Diameter | Rollen buigen | 12D |

Selectie van buigmatrijzen voor dunwandige buizen

1) Voor stalen buizen met een hoge kromming (B/R) en een t/B-verhouding van meer dan 0,2 wordt de duwbuigmethode gebruikt voor buigen of elleboogbewerking.

2) Voor werkstukken met een kleine kromming (B/R) en een kleine centrale hoek van de boog, kan een persbuigmethode met boven- en ondermatrijzen overwogen worden. Persbuigen vereist meestal t/B > 0,1.

3) Voor werkstukken met een kleine kromming (B/R) maar een grote centrale hoek, is buigen op een eenvoudige buigmachine aan te raden. Het klemmechanisme van een eenvoudige buigmachine, bevestigd aan de doornmatrijs, is niet beperkt door de lengte van de roterende arm zoals bij een hydraulische buigmachine.

4) Voor werkstukken met een grote buigradius R maar ook een grote centrale hoek, kan een buigmachine met drie rollen worden gebruikt om te vormen. De matrijzen zijn eenvoudig en veelzijdig. Ringvormige werkstukken kunnen in meerdere ringen tegelijk worden gebogen en vervolgens in afzonderlijke stukken worden gesneden.

5) Voor werkstukken met een buigradius R van minder dan 350 mm kan de wikkelmethode op een hydraulische buigmachine worden overwogen. Dit komt omdat de maximale diameter van het doornwiel, inclusief de flens, ≤800 mm is, die kan worden bewerkt op een standaard draaibank, waardoor de materiaalkosten en daarmee de totale kosten aanzienlijk worden verlaagd.

Met grote productievolumes en sterke verwerkingsmogelijkheden kan de buigradius R worden vergroot tot 1000 mm. Verschillende binnenlandse fabrikanten kunnen nu automatische buigmachines produceren met een buigradius van 1000 mm.

6) Bij het ontwerp van rechthoekige buigmatrijzen voor buizen, wanneer 2,5 ≤ R/B ≤ 10, moeten naast de wikkelmethode andere hulpmiddelen worden overwogen, zoals het uitsteken van het werkoppervlak van het doornwiel of het vullen van de holte van de buis met zand of andere vulstoffen.

Bij buigen met een hoge kromming kunnen andere methodes dan het gebruik van een doorn van het kettingtype namelijk niet garanderen dat de binnen- en buitendiameter van de buis na vervorming volledig zullen zijn, en doornen van het kettingtype zijn erg duur om te verwerken.

7) Bij het selecteren van buigmatrijzen moet ook rekening worden gehouden met de verhouding tussen de wanddikte t en de breedte B van de rechthoekige buis in de buigrichting. Een grotere verhouding vergemakkelijkt het buigen, terwijl een kleinere verhouding het buigen moeilijker maakt.

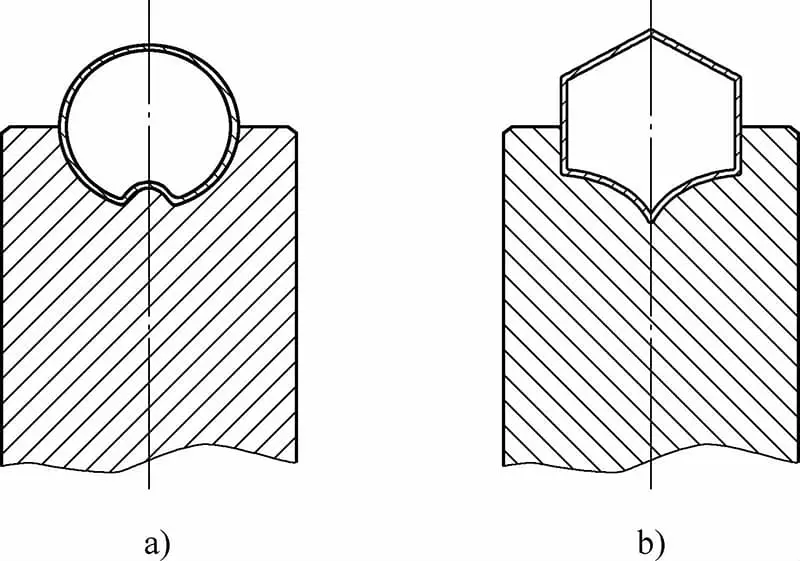

De bovenstaande selectiemethoden, behalve de tweede, zijn gebaseerd op een t/B-verhouding van ≥0,05. Figuur 3-73 toont het buigeffect met een doornwiel gevuld met geel zand aan de linkerkant en zonder zand aan de rechterkant. Buigomstandigheden: rechthoekige buis afmeting 30mm×20mm×1mm, breedte in de buigrichting 20mm, straal van de middellijn van de buis na buigen 60mm, met het vochtgehalte van het gele zand op ongeveer 1,5%.

Berekening van de uitsteekhoogte in de kern van een rechthoekig buisbuigmodel

Formule voor het berekenen van de uitsteekhoogte van het kernwiel

Rechthoekige buizen worden meestal niet gebruikt als leidingen voor vloeistoffen, maar worden vaker gebruikt in de draagconstructies van bouwaccessoires. Over het algemeen zijn alleen de buitendiameter en het gladde uiterlijk van de twee laterale oppervlakken vereist, terwijl vervorming op de binnenoppervlakken niet wordt benadrukt. Deze benadering maakt maatregelen mogelijk om rimpels op de zichtbare oppervlakken te voorkomen.

Het gebruik van een uitstekend kernwiel in het buigmodel voor vierkante en rechthoekige buizen is een effectieve manier om het rimpelen van de zijwand te voorkomen. Door langdurige praktijkervaring en het verzamelen van gegevens is gebleken dat de hoogte van het uitsteeksel kan worden berekend. Het kernidee is om de hoeveelheid drukvervorming binnen de middellijn van de buis om te zetten in de hoogte van het kernuitsteeksel.

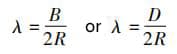

De berekening is als volgt:

De drukvervormingscoëfficiënt binnen de middellijn vermenigvuldigd met de vervormingsbreedte binnen de middellijn, min het kruipvermogen van het materiaal onder natuurlijke omstandigheden (natuurlijke omstandigheden verwijzen naar kamertemperatuur zonder enige positieve of negatieve druk) en de vergelijkingswaarde (de vergelijkingswaarde verwijst naar de verhouding van de dikte van het materiaal tot de vervormingsdiameter onder omstandigheden zonder drukrand, d.w.z. het inherente kruipvermogen van het materiaal).

De resulterende waarde, vermenigvuldigd met twee, vertegenwoordigt de toegenomen lengte als de samengedrukte rand van de buis overgaat van een rechte lijn naar een kromming.

De evenwichtsvoorwaarde voor een rimpelvrije bocht in de buis is:

In de formule,

- L - de compressievervorming (mm);

- R - de buigradius (mm);

- t - de wanddikte van de buis (mm);

- B - de breedte van de buis in de buigrichting (mm).

Als de berekende waarde groter is dan nul, moet er een doornuitsteek worden ingesteld.

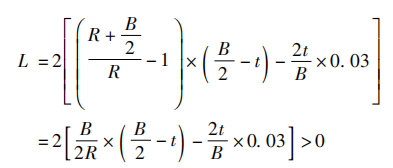

Op dit punt kan het berekende resultaat worden toegevoegd aan de werklijnlengte van het doornwiel, waardoor het rechte segment een boog wordt. Als de resulterende boog te hoog is en de vervorming van de wanden aan beide zijden van de buis beïnvloedt, kan een goed effect worden bereikt door (2-4)t van elke zijwand weg te snijden (zie Figuur 3-74c).

Door berekening weten we dat de waarde van materiaalkruip (2t/B×0,03) eigenlijk vrij klein is. Bij een relatief geringe dikte is het voldoende om het berekende resultaat goed af te ronden.

Doornwiel uitsteekstijlen

De doorsnedevorm van het doornwieluitsteeksel kan trapeziumvormig (zie Figuur 3-74a), boogvormig (zie Figuur 3-74b, c) of halfrond (zie Figuur 3-74d) zijn. Deze drie vormen zijn geschikt voor het buigen van werkstukken met krommingen variërend van klein tot groot.

Tijdens de prototypefase kan men met bestaande kernwielen met vlakke bodem stalen strips van de juiste hoogte of ronde stalen staven van de geschikte diameter aanbrengen voor proefgieten. Na het verzamelen van gegevens kan het aanpassen van de kernwielen de efficiëntie aanzienlijk verhogen. Deze berekeningsmethode is zeer geschikt voor rechthoekige buizen waarbij het buitenvlak dient als uiterlijk oppervlak.

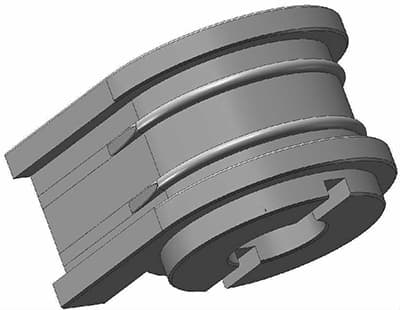

Uitbreiding van de toepassing naar het buigen van ronde en zeshoekige buizen, evenals de rolvorming van vierkante buizen is even zinvol en effectief, zoals getoond in Figuur 3-75.

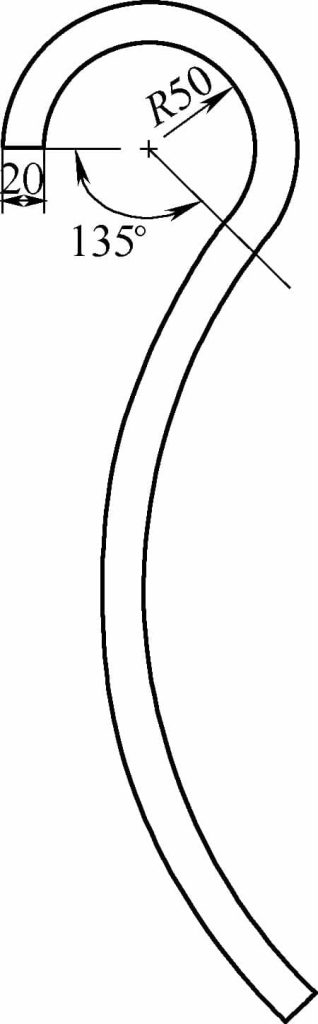

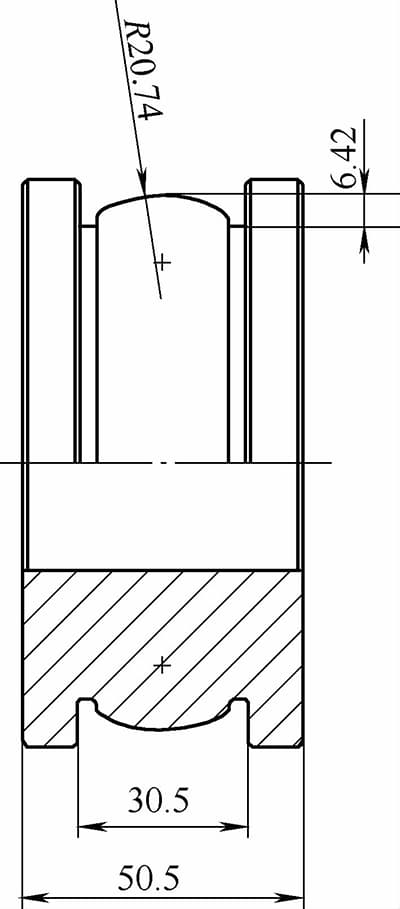

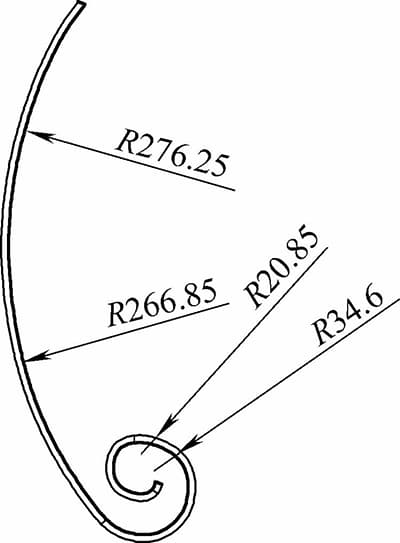

Neem bijvoorbeeld een rechthoekige buis met buitenafmetingen van 20mm x 30mm en een wanddikte van 1mm, gebogen langs de 20mm breedte tot een straal van R=50mm. Het halffabrikaat na bewerking is weergegeven in Figuur 3-76. Bereken de uitstekende hoogte in het kernwiel.

Gegeven: R = 50mm, B = 20mm, t = 1mm.

Als we de waarden in de formule substitueren, krijgen we

2 × (0,2 × 9 - 0,006) mm = 3,588 mm, met een koordehoogte van 6,42 mm, zoals getoond in Figuur 3-77.

Als de relatieve buigradius van de buis te klein is (B/R ≤ 5), is het overtollige materiaal aan de binnenkant van de middellijn te groot om door een enkele kromming te worden verwerkt. In dergelijke gevallen wordt een dubbele krommingstechniek, ook bekend als de dubbele-rib methode, gebruikt om het doornwiel te bewerken, zoals getoond in Figuur 3-78.

De vervormingsomstandigheden die in Figuur 3-79 worden afgebeeld zijn als volgt: een centrale rib gemaakt van aluminiumlegering buis, met een materiaaldikte van 1,2mm, een breedte van 50mm en een buigrichting B van 25mm; de werkdiameter van het doornwiel is 100mm. De buis is gevuld met zand met een vochtgehalte van ongeveer 1,5%.

De bocht die een rotatie van 360 graden overschrijdt.

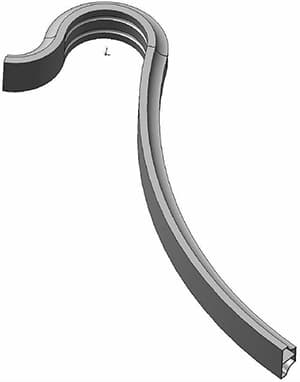

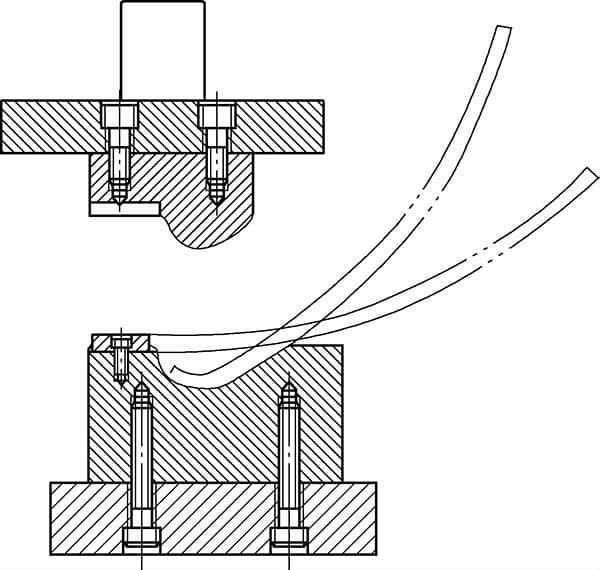

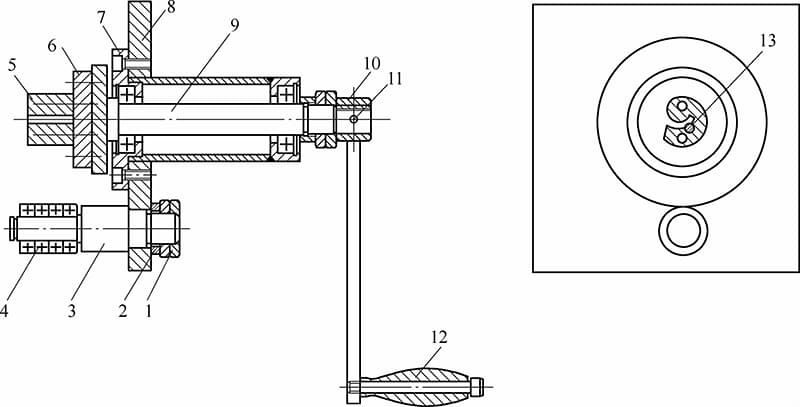

De afbeelding in Figuur 3-80 toont een type vuurplaatspoot gemaakt van 40×8×0,8 koudgewalste kokerbuis. Dit onderdeel wordt gecategoriseerd onder buigmallen vanwege de roterende beweging van de vormmal. Na het initiële buigproces, zoals getoond in Figuur 3-81, wordt het materiaal vastgezet binnen de opening van doorn 5 door een nokachtige bevestiging 13 in een handmatige rolvorm en wordt het werkstuk gevormd door handvat 12 te draaien, zoals geïllustreerd in Figuur 3-82.

Het voordeel van deze mal is dat de vormhoeken groter zijn dan 360 graden.

Buigproces: Rolbuigen met grote radius (buigen met drie rollen) → Eerste buiging (mechanische pers) → Rollen (handmatig).

1-Moer 2-Schijf 3-As 4-Lager 5-Kern 6-Kernbasis 7-Lagerbus 8-Kolomsteun 9-Hoofdspil 10-Krachtarmbus 11-Daalpen 12-Hendel 13-Nokklem