I. Slijp- en maalmachines

1. Malen

Slijpen is een veelgebruikte methode voor semi-afwerking en afwerking. Vergeleken met andere bewerkingsmachines ligt het belangrijkste verschil in het gebruikte snijgereedschap. Bij slijpen worden roterende slijpschijven met hoge snelheid, vibrerende slijpstenen of roterende schuurbanden gebruikt om het werkstukoppervlak te bewerken. Slijpen wordt voornamelijk gebruikt voor het bewerken van diverse inwendige en uitwendige cilindrische oppervlakken, inwendige en uitwendige conische oppervlakken, vlakke oppervlakken en speciale en complexe gevormde oppervlakken zoals draden, tandwielen en splines.

Een slijpmachine is een werktuig dat gebruik maakt van slijpmiddelen om het oppervlak van werkstukken te slijpen. De meeste slijpmachines gebruiken roterende slijpschijven met hoge snelheid voor het slijpen, terwijl enkele andere slijpmiddelen gebruiken zoals slijpstenen, schuurbanden en losse schuurmiddelen voor de bewerking, zoals hoonmachines, superfinishingmachines, bandslijpmachines, lappingmachines en polijstmachines.

De slijpschijf is het belangrijkste snijgereedschap voor het slijpen en dient als het snijgereedschap van de slijpmachine. Door de hoge hardheid van de slijpkorrels heeft de slijpschijf zelfslijpende eigenschappen. Slijpen kan worden gebruikt voor het bewerken van verschillende materialen, waaronder gehard staal, hoogvast gelegeerd staal, carbiden, non-ferro metalen (niet-ijzerhoudende materialen), glas, keramiek, marmer en andere metaalhoudende en niet-metaalhoudende materialen met een hoge hardheid.

De slijpsnelheid verwijst naar de lineaire snelheid van de slijpschijf. Voor gewoon slijpen is de lineaire snelheid van de slijpschijf meestal 30-35 m/s. Voor slijpen met hoge snelheid is de lineaire snelheid meestal 45-160 m/s. Wanneer het 160 m/s overschrijdt, wordt het ultra-high-speed slijpen genoemd.

Slijpen wordt meestal gebruikt voor halfafwerking en afwerking. De maattolerantie kan oplopen van IT8 tot IT5 of zelfs hoger. De oppervlakteruwheid voor algemeen slijpen is Ra 1,25-0,16 μm, voor precisieslijpen is Ra 0,16-0,04 μm, voor ultraprecies slijpen is Ra 0,04-0,01 μm, en spiegelslijpen kan onder Ra 0,01 μm bereiken.

Het specifieke energieverbruik (of specifieke energie, dat is de energie die verbruikt wordt om een volume per eenheid werkstukmateriaal te verwijderen) voor slijpen is hoger dan dat van algemeen snijden, en de metaalverwijderingssnelheid is lager dan bij algemeen snijden. Daarom ondergaan werkstukken voor het slijpen meestal andere snijmethoden om het grootste deel van de bewerkingstoevoeging te verwijderen, zodat er slechts 0,1-1 mm of minder slijptoevoeging overblijft.

Met de ontwikkeling van slijptechnieken met een hoog rendement, zoals kruipvoederslijpen en hogesnelheidsslijpen, is het nu mogelijk om onderdelen rechtstreeks uit grondstoffen te slijpen. Slijpen wordt ook gebruikt voor grove bewerkingen, zoals het verwijderen van gietpoorten en stootborden, smeedstukken en staalhuid.

2. Ontwikkeling van slijpmachines

In de jaren 1730 werden in Engeland, Duitsland en de Verenigde Staten slijpmachines met natuurlijke slijpschijven ontwikkeld om te voldoen aan de behoeften voor het bewerken van geharde onderdelen voor klokken, fietsen, naaimachines en vuurwapens.

Deze slijpmachines werden aangepast van bestaande werktuigmachines zoals draaibanken en schaafmachines door er slijpkoppen aan toe te voegen. Ze hadden eenvoudige structuren, een lage stijfheid en waren gevoelig voor trillingen tijdens het slijpen. Bedieners moesten zeer hoge vaardigheden hebben om precieze werkstukken te slijpen.

In 1876 was de universele rondslijpmachine van de Amerikaanse Brown & Sharpe Company, tentoongesteld op de Parijse tentoonstelling, de eerste met de basiskenmerken van moderne slijpmachines. De kop en staart van het werkstuk waren gemonteerd op een heen en weer bewegende werktafel, het doosvormige bed verhoogde de stijfheid van de machine en het werd geleverd met een hulpstuk voor inwendig slijpen. In 1883 produceerde dit bedrijf een vlakslijpmachine met de slijpkop gemonteerd op een kolom en een heen en weer bewegende werktafel.

Rond 1900 stimuleerde de ontwikkeling van kunstmatige slijpmiddelen en de toepassing van hydraulische transmissie de ontwikkeling van slijpmachines enorm. Met de ontwikkeling van de moderne industrie, vooral de auto-industrie, ontstonden er verschillende soorten slijpmachines. In het begin van de 20e eeuw werden bijvoorbeeld achtereenvolgens planetaire inwendige slijpmachines voor cilinderblokken, krukasslijpmachines, nokkenasslijpmachines en zuigerringslijpmachines met elektromagnetische klauwplaten ontwikkeld.

In 1908 begon men automatische meetapparatuur toe te passen op slijpmachines. Tegen de jaren 1920 werden achtereenvolgens centerloze slijpmachines, dubbele vlakslijpmachines, rolslijpmachines, geleidingsslijpmachines, hoonmachines en superfinishingmachines ontwikkeld en in gebruik genomen.

In de jaren 1950 verschenen de zeer nauwkeurige uitwendige rondslijpmachines die spiegelslijpen konden uitvoeren; aan het eind van de jaren 1960 verschenen de hogesnelheidsslijpmachines met lineaire slijpwielsnelheden van 60-80 m/s en de vlakslijpmachines met grote snedediepte en langzame voeding; in de jaren 1970 werden technologieën zoals digitale besturing en adaptieve besturing met behulp van microprocessoren op grote schaal toegepast in slijpmachines.

Met de toename van het aantal zeer nauwkeurige en zeer harde mechanische onderdelen en de ontwikkeling van precisiegiet- en precisiesmeedtechnologieën, zijn de prestaties, variëteit en productie van slijpmachines voortdurend verbeterd en toegenomen.

Slijpmachines vormen de meest diverse categorie onder alle soorten machines voor het snijden van metaal. De belangrijkste types zijn externe cilindrische slijpmachines, interne slijpmachines, vlakslijpmachines, centerloze slijpmachines en gereedschapslijpmachines.

- Uitwendige rondslijpmachines zijn de algemene basisseries, die voornamelijk gebruikt worden voor het slijpen van cilindrische en conische externe oppervlakken.

- Inwendige slijpmachines zijn de algemene basisseries, die voornamelijk gebruikt worden voor het slijpen van cilindrische en conische inwendige oppervlakken. Daarnaast zijn er slijpmachines die zowel inwendig als uitwendig kunnen slijpen.

- Jig-slijpmachines zijn inwendige slijpmachines met precisiecoördinaten.

- Centerloze slijpmachines houden werkstukken vast zonder centrering, over het algemeen ondersteund tussen een regelwiel en een werkblad. De regelschijf drijft het werkstuk aan om te draaien en wordt voornamelijk gebruikt voor het slijpen van cilindrische oppervlakken.

- Vlakslijpmachines worden voornamelijk gebruikt voor het slijpen van vlakke oppervlakken van werkstukken.

- Bandslijpmachines zijn slijpmachines die snel bewegende schuurbanden gebruiken voor het slijpen.

- Slijpmachines zijn slijpmachines die gebruikt worden voor het honen van verschillende oppervlakken van werkstukken.

- Lappingmachines zijn slijpmachines die gebruikt worden voor het lappen van vlakke oppervlakken of cilindrische interne en externe oppervlakken van werkstukken.

- Geleidingsslijpmachines worden voornamelijk gebruikt voor het slijpen van geleidingen van bewerkingsmachines.

- Gereedschapslijpmachines worden gebruikt voor het slijpen van gereedschap.

- Multifunctionele slijpmachines worden gebruikt voor het slijpen van cilindrische, conische interne en externe oppervlakken of vlakke oppervlakken, en kunnen verschillende werkstukken slijpen met behulp van de volgende apparaten en hulpstukken.

- Machines voor speciaal slijpen zijn speciale gereedschapsmachines voor het slijpen van specifieke soorten onderdelen. Ze kunnen verder worden ingedeeld op basis van hun bewerkingsobject: as-slijpmachines, krukasslijpmachines, nokkenslijpmachines, tandwielslijpmachines, draadslijpmachines, krommingsslijpmachines, enz.

3. Basiskenmerken van slijpen

(1) Slijpen kan een hoge bewerkingsnauwkeurigheid en lage oppervlakteruwheidswaarden bereiken.

De maattolerantiewaarden kunnen oplopen tot IT6 en hoger; de oppervlakteruwheidswaarden variëren van Ra 0,8 tot 0,01 μm, en voor spiegelslijpen kan dit Ra 0,01 μm en hoger zijn. Slijpen kan niet alleen gebruikt worden voor afwerking, maar ook voor ruw slijpen, grof slijpen en slijpen met zware belasting.

(2) De radiale slijpkracht bij het slijpen is groot.

De radiale slijpkracht (tegenkracht) bij het slijpen is groot en werkt in de richting waar het technologische systeem minder stijf is, wat elastische vervorming van het werkstuk, de opspanning en de machine kan veroorzaken, wat de bewerkingsnauwkeurigheid beïnvloedt.

Daarom moeten bij het bewerken van werkstukken met een lagere stijfheid (zoals het slijpen van slanke assen) de juiste maatregelen genomen worden om te voorkomen dat de vervorming van het werkstuk de bewerkingsnauwkeurigheid beïnvloedt.

(3) De hoge snijsnelheid bij het slijpen leidt tot hoge slijptemperaturen.

Uit experimentele metingen blijkt dat de slijptemperatuur (gemiddelde werktemperatuur) bij een lineaire slijpwielsnelheid van 60 m/s 50%-70% hoger is dan bij 30 m/s; bij 80 m/s is de slijptemperatuur 15%-20% hoger dan bij 60 m/s. Dit komt omdat met het toenemen van de lineaire snelheid van de slijpschijf, het aantal slijpkorrels dat per tijdseenheid deelneemt aan het slijpen toeneemt, de wrijving toeneemt en het energieverbruik ook toeneemt, waardoor de temperatuur van de oppervlaktelaag van het werkstuk stijgt.

Onderzoek toont aan dat 80%-90% van de warmte die gegenereerd wordt tijdens het slijpen overgedragen wordt naar het werkstuk (10%-15% naar de slijpschijf, 1%-10% afgevoerd door slijpspanen). In combinatie met de slechte thermische geleidbaarheid van de slijpschijf kan dit gemakkelijk verbranding van het werkstukoppervlak en microscheurtjes veroorzaken.

Daarom zijn grote hoeveelheden snijvloeistof met een hoog koelrendement moet gebruikt worden tijdens het slijpen om de slijptemperatuur te verlagen. Bij het slijpen met hoge snelheid wordt de snijvloeistof vaak apart gekoeld om betere koelingseffecten te krijgen tijdens het gebruik.

(4) Slijpschijven hebben een zelfslijpend effect.

Tijdens het slijpproces produceert het breken van slijpkorrels nieuwe, scherpere randen en het afwerpen van slijpkorrels legt een nieuwe laag scherpe korrels bloot, waardoor de slijpschijf haar snijvermogen gedeeltelijk kan herstellen. Dit fenomeen wordt het zelfslijpende effect van de slijpschijf genoemd, wat gunstig is voor het slijpen en niet gevonden wordt in andere snijgereedschappen.

Bij het slijpen wordt het zelfslijpende effect van de slijpschijf vaak gebruikt om de slijpefficiëntie te verbeteren door de hardheid van de slijpschijf juist te selecteren. Het ongelijkmatig afwerpen van slijpkorrels kan er echter voor zorgen dat de slijpschijf zijn vormnauwkeurigheid verliest; gebroken slijpkorrels en spanen kunnen de slijpschijf verstoppen. Daarom moet de slijpschijf na een bepaalde periode van slijpen opgemaakt worden om de snijcapaciteit en vormnauwkeurigheid te herstellen.

(5) Malen heeft een breed scala aan technologische toepassingen.

Naast het bewerken van algemene constructiematerialen zoals gietijzer, koolstofstaal en gelegeerd staal, kan slijpen ook materialen met een hoge hardheid bewerken die moeilijk te snijden zijn met algemene gereedschappen, zoals gehard staal, hardmetaal, keramiek en glas. Het is echter niet geschikt voor het nabewerken van non-ferrometalen werkstukken met een hoge plasticiteit. Slijpen kan niet alleen verschillende oppervlakken bewerken, zoals externe cilindrische oppervlakken,

inwendige cilindrische oppervlakken, vlakke oppervlakken, gevormde oppervlakken, schroefdraad en tandwielprofielen, maar wordt ook vaak gebruikt voor het slijpen van verschillende snijgereedschappen.

II. Soorten slijpprocessen en slijpeigenschappen

1. Classificatie van slijpprocessen

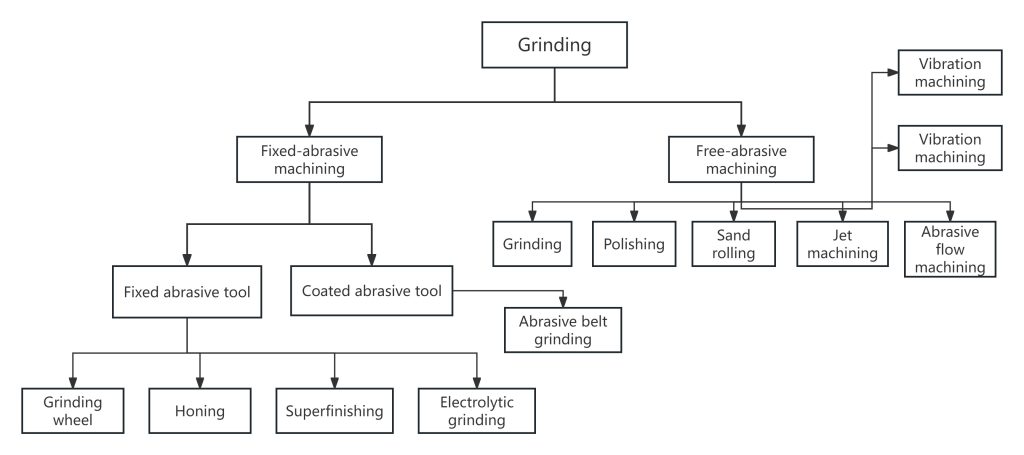

Maalprocessen worden meestal ingedeeld volgens het type slijpgereedschap, onderverdeeld in twee hoofdcategorieën: bewerking met vast slijpmiddel en bewerking met los slijpmiddel, zoals weergegeven in Figuur 1.

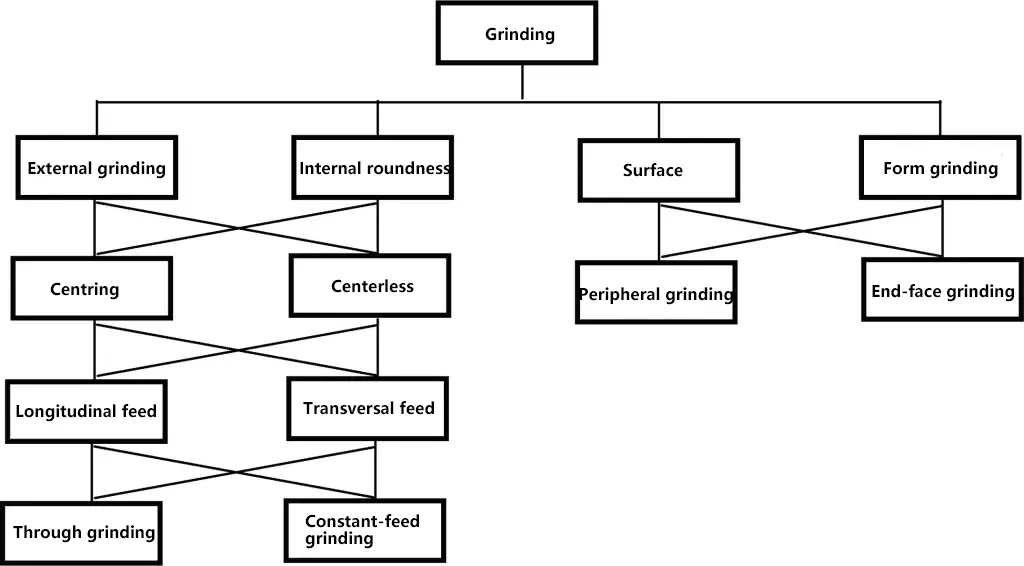

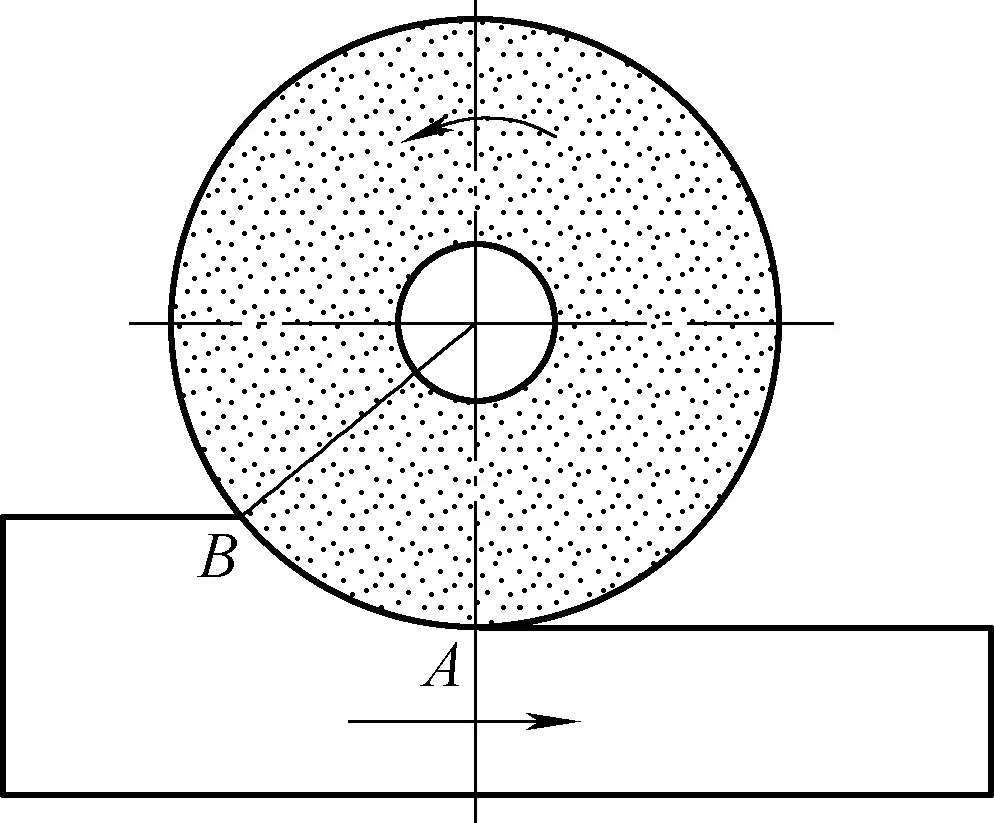

Verschillende vormen van slijpprocessen hebben aanzienlijke verschillen in hun toepassingen, werkingsprincipes en bewegingspatronen. Ze kunnen over het algemeen worden ingedeeld volgens het bewerkingsobject in uitwendig rondslijpen, inwendig rondslijpen, oppervlakteslijpen en vormslijpen, zoals weergegeven in Figuur 2 en Tabel 1. Bij alle slijpprocessen is er echter sprake van wrijving, microsnijden en chemisch-fysische reacties aan het oppervlak, die alleen verschillen in vorm en mate. De term "slijpen" verwijst meestal voornamelijk naar slijpen met een slijpschijf.

Tabel 1 Basismethoden voor slijpen

Algemene roterende oppervlakken (inwendig en uitwendig) kunnen worden onderverdeeld in center slijpen en centerloos slijpen op basis van de methode van opspannen en aandrijven van het werkstuk; op basis van de relatie tussen de voedingsrichting en het bewerkte oppervlak kunnen ze worden onderverdeeld in longitudinaal voedingsslijpen en transversaal voedingsslijpen; rekening houdend met de positie van de slijpschijf ten opzichte van het werkstuk na de slijpslag kunnen ze verder worden onderverdeeld in doorslijpen en invallend slijpen; op basis van het type werkoppervlak van de slijpschijf kunnen ze worden onderverdeeld in perifeer slijpen, vlakslijpen en perifeer vlakslijpen.

De slijpmethoden en -technieken in Figuur 2 moeten gekozen worden op basis van specifieke omstandigheden. Bijvoorbeeld, bij het slijpen van een vlak oppervlak kan zowel vlakslijpen als perifeer slijpen gebruikt worden, afhankelijk van de apparatuur, verwerkingsomstandigheden en verwerkingsgewoonten.

Er zijn twee basisdoelen voor slijpen met slijpschijven: het ene is het bewerken van werkstukken tot bepaalde afmetingen en vormen voor semi-afwerking en afwerking, wat een bewerkingsmethode is voor gehard staal en verschillende moeilijk te bewerken materialen met een hoge hardheid en sterkte, maar ook voor niet-metalen materialen zoals keramiek, optisch glas, rubber en hout.

Het andere doel is om snel grote hoeveelheden materiaal te verwijderen bij ruw slijpen tegen de laagste kosten, zoals zwaar slijpen op stalen knuppels om oppervlaktedefectlagen te verwijderen, waarbij de materiaalverwijderingssnelheid kan oplopen tot honderden kilo's per uur, goed voor 3% tot 7% van de totale massa van de knuppel.

In de afgelopen jaren is het slijpen met schuurbanden geleidelijk aan gepromoveerd, waardoor het in sommige opzichten slijpschijven vervangt. De voordelen zijn onder andere een hoog slijprendement, eenvoudige apparatuur, lage kosten en een sterk aanpassingsvermogen, waardoor het de titel "universeel slijpen" verdient.

Uit het bovenstaande blijkt dat slijpen, in brede zin, verwijst naar het bewerken met vast slijpgereedschap. In dit boek verwijst slijpen echter specifiek naar het bewerken met roterende slijpschijven met hoge snelheid, wat slijpen in enge zin is.

2. Kenmerken van slijpen

Slijpen is een algemene term voor machinale bewerking met behulp van slijpkorrels en slijpgereedschappen. Vergeleken met snijprocessen zoals draaien en frezen heeft het de volgende kenmerken:

(1) De snijranden op het slijpwieloppervlak zijn zeer harde minerale slijpkorrels.

Hun vorm, grootte en verdeling zijn willekeurig. Door verschillen in de eigenschappen van het slijpgereedschap en de slijpomstandigheden zijn de eigenlijke slijpkorrels op het oppervlak van de schijf goed voor 10% tot 50% van het totale aantal korrels op het oppervlak. Momenteel worden ook diamanten slijpkorrels en kubische boornitride (CBN) korrels toegepast.

(2) De snijdikte van elke slijpkorrel bij het slijpen is zeer dun

Over het algemeen slechts 1-10 μm, waardoor een hoge nauwkeurigheid en lage oppervlakteruwheid bereikt kunnen worden op het bewerkte oppervlak. Gewoonlijk kunnen maattolerantieklassen van IT6-IT7 worden bereikt, met oppervlakteruwheidswaarden van Ra0,1-0,05 μm. Voor spiegelslijpen kunnen de oppervlakteruwheidswaarden Ra0,04-0,01 μm bereiken. De nauwkeurigheid en oppervlakteruwheid verkregen door slijpen zijn dus superieur aan andere snijprocessen.

(3) De snijsnelheid van slijpkorrels is hoog.

Bij algemeen slijpen is de lineaire snelheid van de slijpschijf 35-60m/s, wat meer dan 20 keer die van gewone snijgereedschappen is, waardoor hogere metaalafnamesnelheden mogelijk zijn. Momenteel kunnen met verschillende slijpgereedschappen de lineaire snelheden van de slijpschijf 120-300 m/s bereiken voor slijpen met ultrahoge snelheid, waardoor het mogelijk wordt om materialen met een hoge elasticiteit te bewerken. Hoewel elke afzonderlijke spaan erg klein is, kan de algehele bewerkingsefficiëntie worden verbeterd.

(4) De slijpschijfkorrels hebben een hoge hardheid en een goede thermische stabiliteit.

Ze kunnen niet alleen staal, gietijzer en andere materialen slijpen, maar ook diverse materialen met een hoge hardheid, zoals gehard staal, hardmetaal, glas, keramiek en steen. Deze materialen zijn moeilijk te bewerken met conventioneel draaien, frezen en andere methoden.

(5) Schuurkorrels hebben een zekere brosheid.

Tijdens het slijpen zullen versleten snijkanten aan de voorkant van de slijpkorrels breken en breken onder excessieve slijpkrachten, waardoor nieuwe scherpe snijkanten ontstaan. Dit staat bekend als het "zelfslijpende effect" van slijpschijven.

(6) Het is gemakkelijk om slijpschijven te bewerken en te slijpen.

De slijpkanten van slijpschijven hebben een zeer hoge hardheid maar bezitten ook een zekere brosheid, waardoor het gemakkelijk is om de slijpkanten te dresseren en te slijpen. Zelfs voor diamantslijpschijven, vanwege hun lage brosheid van de korrel, maakt het gebruik van zachtere metalen bindmiddelen zoals koperlegeringen of harsbindmiddelen het mogelijk om de diamantschijven te dresseren tijdens het bewerken van zeer brosse materialen zoals glas, omdat het bindmiddel wordt vernietigd en de korrels eraf vallen.

(7) De temperatuur op het maalpunt is hoog.

Er is een bepaalde hoeveelheid energie nodig om een volume spanen per eenheid te verwijderen, en hoe kleiner de spaan, hoe meer energie er nodig is. Sterke wrijving en snelle plastische vervorming treden op tussen de slijpkorrels en het werkstuk, waardoor een grote hoeveelheid slijphitte gegenereerd wordt, met slijptemperaturen die 1000-1500°C bereiken. Daarom is er een grote hoeveelheid slijpvloeistof nodig om te koelen tijdens het slijpen.

3. Basis maalparameters

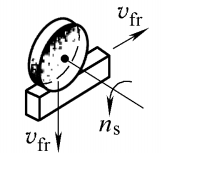

Tijdens het slijpproces bewegen de slijpschijf en het werkstuk ten opzichte van elkaar, zoals kort weergegeven in Figuur 3.

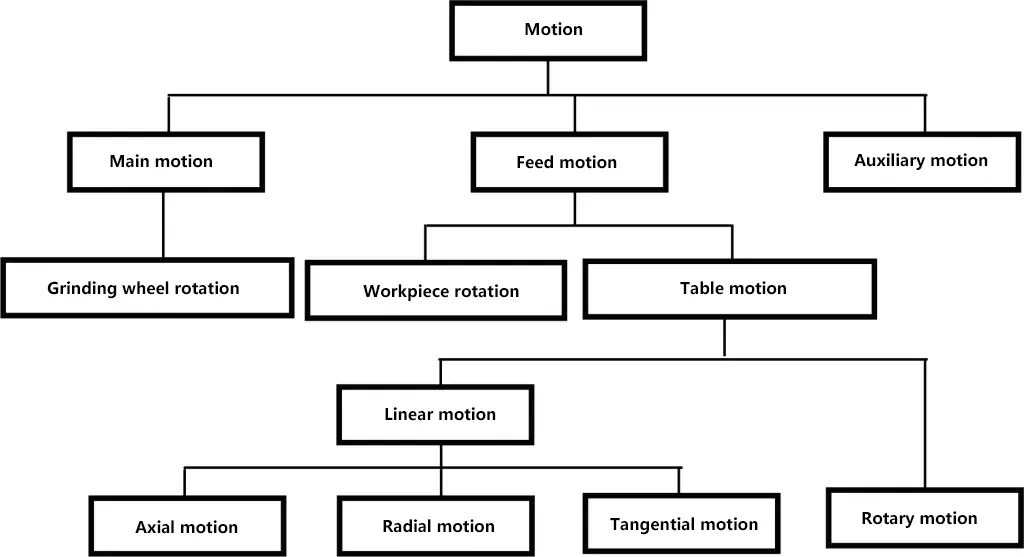

Er zijn veel slijpmethodes, waaronder uitwendig rondslijpen, inwendig rondslijpen, vlakslijpen, vormslijpen, draadslijpen en tandwielslijpen. Echter, gebaseerd op het werkoppervlak van de slijpschijf, kunnen ze in principe worden ingedeeld in perifeer slijpen, vlakslijpen en vormslijpen, zoals weergegeven in Figuur 2 en Tabel 1. Volgens de verschillende bewegingen van de verschillende slijpmethodes, kunnen ze worden samengevat in twee types: primaire beweging en toevoerbeweging.

(1) Primaire beweging

De beweging die direct metaal van het werkstuk verwijdert en het in spanen verandert, wordt de primaire beweging genoemd. Bij slijpen is de roterende beweging van de slijpschijf de primaire beweging. De snelheid van de primaire beweging is hoog en verbruikt het meeste vermogen van de machine.

De tangentiële snelheid bij de maximale diameter van de slijpschijf is de slijpsnelheid vs. Dat is

vs=πdsns/1000×60

Waar

- vs - maalsnelheid (m/s);

- ds - diameter van de slijpschijf (mm);

- ns - rotatiesnelheid van de slijpschijf (omw/min).

De slijpsnelheid voor uitwendig rondslijpen en vlakslijpen is over het algemeen 35-60m/s, terwijl het voor inwendig slijpen meestal 15-30m/s is. Uit de bovenstaande vergelijking blijkt dat wanneer de diameter van de slijpschijf afneemt door slijtage, de slijpsnelheid zal afnemen, wat de slijpkwaliteit en de productie-efficiëntie beïnvloedt. Daarom moet, wanneer de diameter van de slijpschijf tot een bepaalde waarde afneemt, de schijf vervangen worden of de snelheid van de schijf verhoogd worden om een redelijke slijpsnelheid te garanderen.

(2) Invoerbeweging

De beweging die het te snijden metaal continu in het snijproces brengt om geleidelijk het volledige werkstukoppervlak uit te snijden, wordt de aanvoerbeweging genoemd.

Bij uitwendig rondslijpen is de roterende beweging van het werkstuk rond zijn eigen as de cirkelvormige voedingsbeweging van het werkstuk; de heen en weer gaande lineaire beweging van het werkstuk is de axiale voedingsbeweging van het werkstuk (ook longitudinale voedingsbeweging genoemd); de transversale beweging van de slijpschijf is de radiale voedingsbeweging van de schijf (ook transversale voedingsbeweging genoemd).

1) Rotatiebeweging van het werkstuk

De berekeningsformule voor de omtrekbewegingssnelheid van het werkstuk vw (m/min) is

vw=πdwnw/1000

Waar

- dw - werkstukdiameter (mm);

- nw - rotatiesnelheid van het werkstuk (omw/min).

De omtreksnelheid van het werkstuk is meestal 10-30 m/s, afhankelijk van de bewerkingsvereisten. Voor hogere precisie kan een lagere snelheid worden gekozen, en anders een hogere. In de praktijk wordt vaak eerst de snelheid van het werkstuk gekozen en daarna wordt de rotatiesnelheid van het werkstuk berekend om de snelheid van de gereedschapsmachine aan te passen. Voor dit doel kan de bovenstaande formule worden omgezet in

nw=1000vw/πdw≈318vw/dw

2) Axiale toevoerbeweging

Axiale voedingsbeweging verwijst naar de beweging van de werktafel in de richting parallel aan de as van de slijpschijf. De axiale voedingshoeveelheid (longitudinale voedingshoeveelheid) verwijst naar de beweging van de werktafel ten opzichte van de slijpschijfas voor elke rotatie van het werkstuk (of elke slag), aangeduid als fa (mm/r).

De axiale voedingshoeveelheid wordt beperkt door de breedte van de slijpschijf en kan bij het selecteren worden berekend met de volgende formule

fa=(0.1~0.8)B

Waarbij B de breedte van de slijpschijf is (mm).

De berekeningsformule voor de axiale aanvoersnelheid van de werktafel (mm/min) is

vfa=nwfa

3) Radiale toevoerbeweging

De radiale voedingshoeveelheid van de slijpwielslede in de richting loodrecht op de werktafel verwijst naar de verplaatsing van de radiale voeding door de slijpwielslede voor elke werkstukomwenteling (of elke slag), aangeduid als f. De radiale voedingsbeweging is over het algemeen discontinu, waarbij de slijpschijf alleen radiaal voedt aan het einde van elke werkstukslag. Daarom wordt de radiale voedingshoeveelheid f uitgedrukt in mm/enkele slag of mm/dubbele slag.

Voor uitwendig rondslijpen verwijst de aanzet, ook bekend als de transversale aanzet, naar de afstand die de slijpschijf transversaal beweegt aan het einde van elke longitudinale verplaatsing van de werktafel. Een grotere aanzet resulteert in een hogere productiviteit, maar is ongunstig voor het verbeteren van de slijpnauwkeurigheid en het verlagen van de oppervlakteruwheidswaarden.

De invoerhoeveelheid ap verwijst naar de snijdiepte van de slijpschijf gemeten loodrecht op het werkstukoppervlak, dus

ap=(D-d)/2

Waar

- D - werkstukdiameter vóór aanvoer (mm);

- d - werkstukdiameter na aanvoer (mm).

Gewoonlijk wordt voor het grof slijpen van externe cilinders eenp=0,01-0,025mm; voor het afslijpen van externe cilinders, ap=0,005-0,015mm, met kleinere waarden voor finish slijpen en grotere waarden voor grof slijpen.

Bij moderne uitwendige rondslijpmachines met hoge snelheid wordt voor het grof slijpen van uitwendige cilinders eenp=0,05-0,5mm; voor het fijnslijpen van externe cilinders wordt eenp=0,005-0,015mm.

(3) Contactbooglengte lg tussen slijpschijf en werkstuk

De berekeningsformule voor lg is

lg≈√(apDs)

Zoals te zien is in figuur 4, is de grootte van lg geeft de grootte van de warmtebron aan. Hoe groter lg is, hoe groter de slijphittebron, waardoor koeling en spaanafvoer moeilijk worden en de slijpschijf vatbaar is voor verstopping. Over het algemeen heeft inwendig rondslijpen de langste contactbooglengte, gevolgd door vlakslijpen, en uitwendig rondslijpen de kleinste.

(4) Gemiddelde slijpdikte acg

De berekeningsformule voor de gemiddelde slijpdikte acg is

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

In de formule geldt dat hoe kleiner de vw/vs waarde, hoe kleiner acgmax zal zijn, dus is malen met hoge snelheid gunstig; eencgmax is evenredig met √frwanneer de slijpdiepte fr neemt toe met 1 keer, acgmax neemt slechts toe met ongeveer 40%, vanuit het oogpunt van het verhogen van de productie-efficiëntie is het verhogen van fr (dieptemalingmethode) is gunstiger dan het verhogen van vwwanneer de afstand tussen de schuurkorrels lx afneemt (fijne korrelgrootte), acgmax neemt ook af, dus er worden fijnere slijpkorrels gebruikt voor fijn slijpen; als Dw en Ds kan eencgmax.

(5) Materiaalafnamesnelheid Qw

Het volume van het werkstukmateriaal dat per tijdseenheid wordt vermalen, wordt de materiaalverwijderingssnelheid genoemd (mm3/min). De berekeningsformule is

Qw=1000vwfrap

De materiaalafname per effectieve slijpschijfbreedte Q'w (mm3/mm-min) is

Q'w=Qw/b

Waarbij b de effectieve slijpbreedte van de schijf is (mm).

Q'w geeft de slijpprestaties en productiviteit van de schijf aan. Een hoge Q'w waarde wijst op goede maalprestaties en een hoge productie-efficiëntie.

(6) Maalverhouding G

De berekeningsformule voor maalgraad G is

G=Qw/Qs

Waar Qs vertegenwoordigt het volume slijpmateriaal dat per minuut afvalt, ook bekend als de slijtagesnelheid van de slijpschijf. Een grote G-waarde duidt op goede snijprestaties van de schijf, een hoge productie-efficiëntie en een goed economisch effect.

De berekeningsformule voor slijtageverhouding G is

Gs=1/G=Qs/Qw

Een kleine Gs waarde wijst op een lange levensduur van het wiel en een goed economisch effect.

(7) Specifieke maalenergie Uc

De energie die wordt verbruikt om een volume (of massa) materiaal per eenheid te verwijderen, met eenheden van N-m/mm3 of J/mm3. Uc wordt vaak gebruikt om de slijpkracht en het vermogen te schatten. Een kleinere Uc duidt op een betere maalbaarheid van het materiaal en een relatief hoge metaalverwijderingssnelheid.

III. Maalkrachten en slijphitte

1. Maalproces

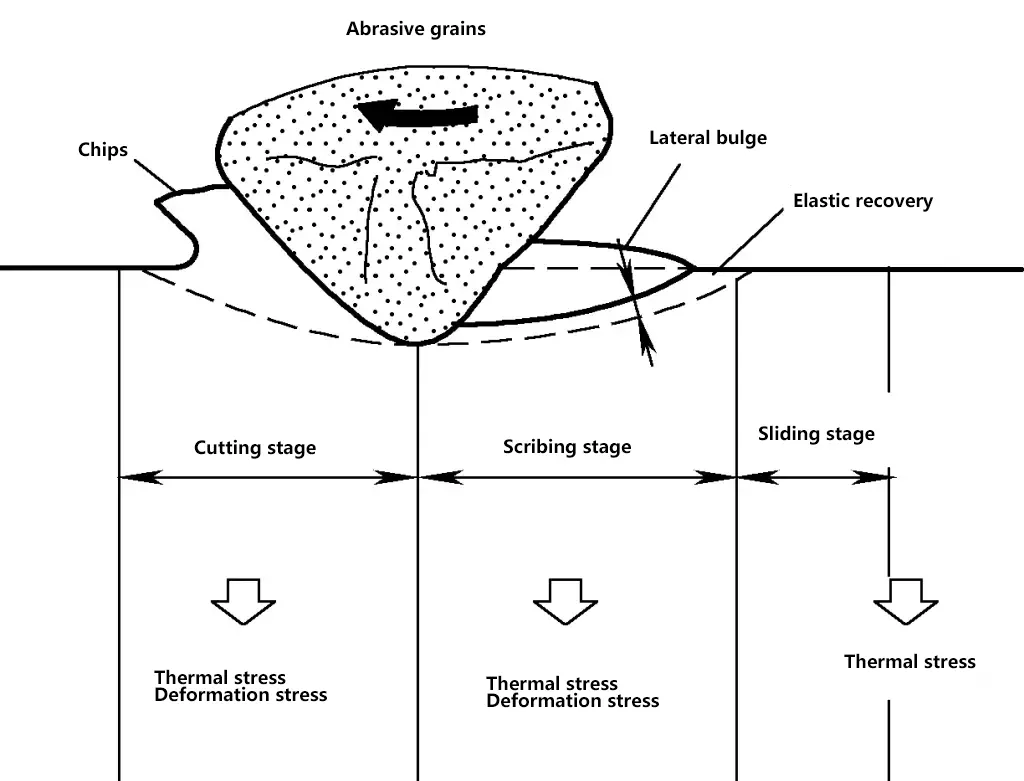

De essentie van slijpen is dat de metalen oppervlaktelaag van het werkstuk wordt geslepen onder de ogenblikkelijke compressie, schrapen, snijden en wrijvingspolijsten van talloze slijpkorrels. Het contact tussen de slijpkorrels en het werkstuk tijdens het slijpen wordt getoond in Figuur 5. Het spaanvormingsproces tijdens het slijpen kan grofweg verdeeld worden in de volgende drie fasen:

Fase I: De slijpkorrel begint contact te maken met het werkstuk, maar snijdt er niet in, maar veroorzaakt alleen wrijving op het oppervlak, waardoor thermische spanning in de oppervlaktelaag van het werkstuk ontstaat. Dit stadium wordt het glijdende wrijvingsstadium genoemd.

Fase II: Naarmate de snijdiepte van de slijpkorrel toeneemt, snijdt deze geleidelijk in het werkstuk, waardoor het materiaal aan beide zijden opbolt en er groeven op het werkstukoppervlak ontstaan. Het werkstuk komt in de tweede fase van plastische vervorming. Op dit moment treedt er naast wrijving tussen de slijpkorrel en het werkstuk, vooral interne wrijving van het materiaal en spanning door elastische vervorming op. Dit stadium beïnvloedt de oppervlakteruwheid van het werkstuk en oppervlaktedefecten zoals brandplekken en scheuren. Deze fase wordt de schraapfase genoemd.

Fase III: Op dit punt heeft de slijpkorrel tot een bepaalde diepte gesneden en is de normale snijkracht toegenomen tot een bepaald niveau. Het snijgebied heeft ook een bepaalde temperatuur bereikt, waardoor de korrels in dit deel van het materiaal wegglijden en de plastische vervorming voortdurend toeneemt. Wanneer de slijpkracht de sterktegrens van het werkstuk bereikt, wordt het materiaal van de slijplaag verbrijzeld en glijdt het materiaal langs het afschuifvlak om spanen te vormen, waardoor thermische spanning en vervormingsspanning in de oppervlaktelaag van het werkstuk ontstaan. Deze fase wordt de snijfase genoemd.

Het slijpproces wordt gekenmerkt door de effecten van kracht en warmte. Tijdens het slijpproces snijden enkele uitstekende en scherpe slijpkorrels een bepaalde dikte metaal af onder invloed van compressie en wrijving; terwijl doffere korrels alleen oppervlaktekrabben veroorzaken; weinig uitstekende en doffe korrels, of de laatste van twee aangrenzende korrels, produceren alleen wrijving. De spanen die door de slijpkorrels worden gesneden zijn erg klein (behalve bij zwaar slijpen), over het algemeen verdeeld in lintvormige spanen, gefragmenteerde spanen en gesmolten bolvormige spanen.

2. Maalkrachten en maalkracht

(1) Maalkracht

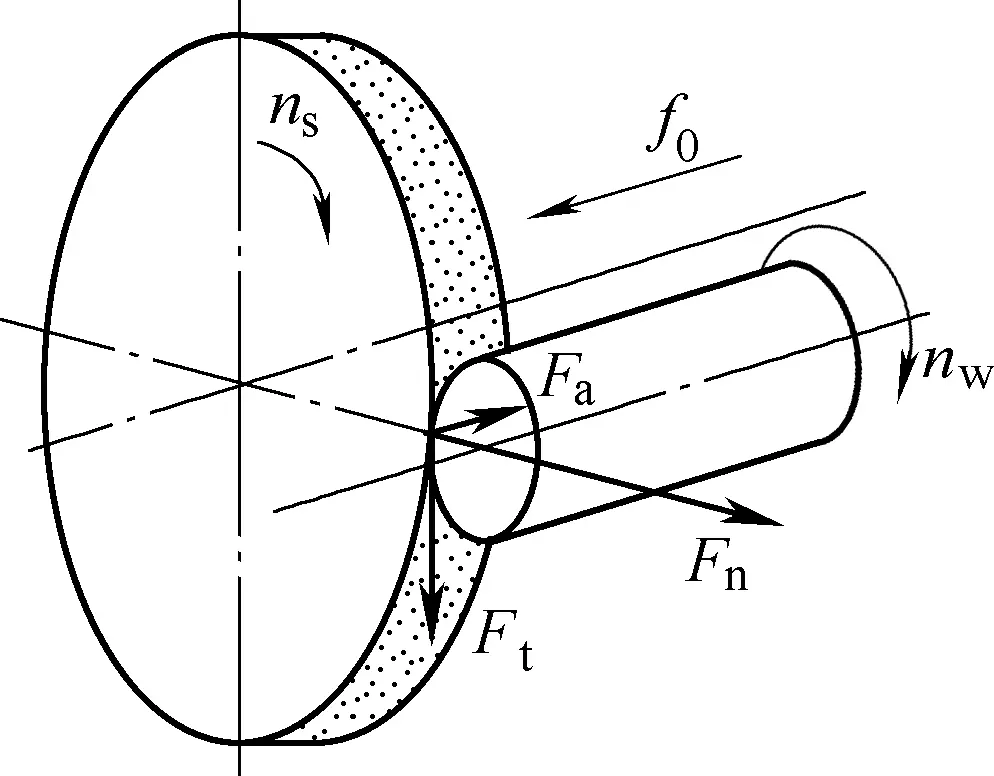

Tijdens het slijpen treedt wrijving en spaanvervorming op tussen de slijpschijf en het werkstuk, wat resulteert in gelijke en tegengestelde krachten die op de slijpschijf en het werkstuk werken, de zogenaamde slijpkrachten, zoals weergegeven in Figuur 6.

- Ft-Tangentiële maalkracht

- Fn-Normale slijpkracht

- Fa-Axiale slijpkracht

Bij algemeen uitwendig rondslijpen kan de slijpkracht worden onderverdeeld in drie loodrecht op elkaar staande componenten: tangentiële slijpkracht Ft (in de richting van de raaklijn aan de omtrek van de slijpschijf); normale slijpkracht Fn (in de richting loodrecht op het contactoppervlak tussen de slijpschijf en het werkstuk, ook radiale component genoemd); axiale slijpkracht Fa (in de lengterichting van de toevoer).

Over het algemeen is de verhouding van de drie maalkrachtcomponenten: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. Hieruit kunnen we zien dat Fn is de grootste en Fa is het kleinst. Ft is de belangrijkste parameter voor het bepalen van de kracht van de motor van de slijpmachine en wordt ook wel de belangrijkste slijpkracht genoemd. Fn veroorzaakt voornamelijk vervorming van de slijpschijf en het werkstuk, versnelt het dof worden van de schijf en heeft een directe invloed op de bewerkingsnauwkeurigheid en oppervlaktekwaliteit van het werkstuk. Fa werkt in op het voedingssysteem van de slijpmachine, maar de waarde is erg klein vergeleken met Ft en kan over het algemeen worden genegeerd.

De slijpkracht kan worden gemeten met een dynamometer of worden berekend met empirische formules (raadpleeg de relevante handleidingen). Bij productie kan de kracht ook worden berekend op basis van het werkelijke ingangsvermogen van de motor F(N). Dat is

Ft=PEηE/πnsDs×106

Waar

- PE - Gemeten ingangsvermogen van de motor van de slijpkop (kW);

- ηE - Efficiëntie van de motoroverdracht;

- ns - Snelheid slijpschijf (omw/min);

- Ds - Diameter slijpschijf (mm).

Deze methode is geschikt voor verschillende slijpmethodes, maar kan alleen de gemiddelde waarde van de tangentiële slijpkracht bepalen.

(2) Vermogen om te malen

Het maalvermogen Pm is de basis voor het ontwerpen of verifiëren van de vermogensparameters van een slijpmachine. Vanwege de hoge schijftoerentallen en het grote energieverbruik is verificatie noodzakelijk wanneer dat nodig is. Het vermogen dat wordt verbruikt door de hoofdbeweging, d.w.z. het slijpvermogen Pm (kW), is

Pm=Ftvs/1000

Het motorvermogen van de slijpschijf Ph wordt berekend met de volgende formule

Ph=Pm/ηm

Waarbij ηm het totale mechanische overbrengingsrendement van de slijpmachine is, in het algemeen ηm = 0,70 tot 0,85.

3. Maalhitte en -temperatuur

Tijdens het malen, als gevolg van de hoge snijsnelheidkleine snijdikte en stompe slijpkorrels is het energieverbruik tijdens het snijden erg hoog, ongeveer 10 tot 20 keer dat van draaien of frezen. Het grootste deel van de verbruikte energie wordt omgezet in warmte. Ongeveer 80% van deze warmte wordt overgedragen op het werkstuk (vergeleken met slechts 3% tot 9% bij draaien), 4% tot 8% wordt afgevoerd door spanen, 10% tot 16% wordt afgevoerd door de slijpschijf, en een klein deel wordt afgevoerd door geleiding en straling.

Door de hoge slijpsnelheid heeft de warmte geen tijd om diep in het werkstuk door te dringen en hoopt zich onmiddellijk op de oppervlaktelaag op. De temperatuur onder de oppervlaktelaag (ongeveer 1mm diep) is slechts enkele tientallen graden, waardoor een grote temperatuurgradiënt ontstaat. Als de temperatuur van de oppervlaktelaag erg hoog is, kunnen er brandwonden en thermische vervorming optreden op het bewerkte oppervlak, wat de oppervlaktekwaliteit en de bewerkingsnauwkeurigheid beïnvloedt. Daarom is het controleren en verlagen van de slijptemperatuur een cruciale stap in het waarborgen van de slijpkwaliteit.

Vanwege de grote temperatuurverschillen in de buurt van de slijpzone worden slijptemperaturen over het algemeen gecategoriseerd in:

(1) De slijppunttemperatuur van de schuurkorrel

De contactpunten tussen de slijpende snijkant en het werkstuk of de spanen zijn de gebieden met de hoogste temperatuur tijdens het slijpen, die tijdelijk meer dan 1000°C kan bereiken. Ze hebben niet alleen invloed op de kwaliteit van het bewerkte oppervlak, maar ook op slijtage van de slijpkorrel, versplintering, aanhechting van spanen en slijpkorrels, smelten en verstopping van de schijf.

(2) Temperatuur van de maalzone

Dit verwijst naar de gemiddelde temperatuur in het contactgebied tussen de slijpschijf en het werkstuk, meestal 500-800°C. Het beïnvloedt restspanningen, verbrandingen en scheuren op het geslepen oppervlak.

(3) Gemiddelde temperatuur van het werkstuk

De slijphitte die wordt overgedragen aan het werkstuk verhoogt de algehele temperatuur, meestal met slechts enkele tientallen graden. Dit heeft een directe invloed op de vorm en maatnauwkeurigheid van het werkstuk.

De slijptemperatuur verwijst meestal naar de temperatuur in de slijpzone. Om de slijptemperatuur te verlagen, moet men de slijpparameters rationeel kiezen, de slijpdiepte verminderen, de slijpsnelheid passend verlagen en de rotatiesnelheid van het werkstuk verhogen om verbranding van het oppervlak en barsten op het werkstuk te verminderen.

Kies de juiste slijpschijf, selecteer grovere slijpkorrels, verminder de hardheid van de schijf en kleed de schijf tijdig aan. Gebruik indien nodig een schijf met grote poriën; selecteer slijpvloeistof op de juiste manier, verhoog de druk en het debiet en let op het gebruik van geschikte gietmethodes om het koel- en smeringseffect te verbeteren.

IV. Schuurmiddelen en schuurgereedschappen

1. Conventionele schuurmiddelen en schuurgereedschappen

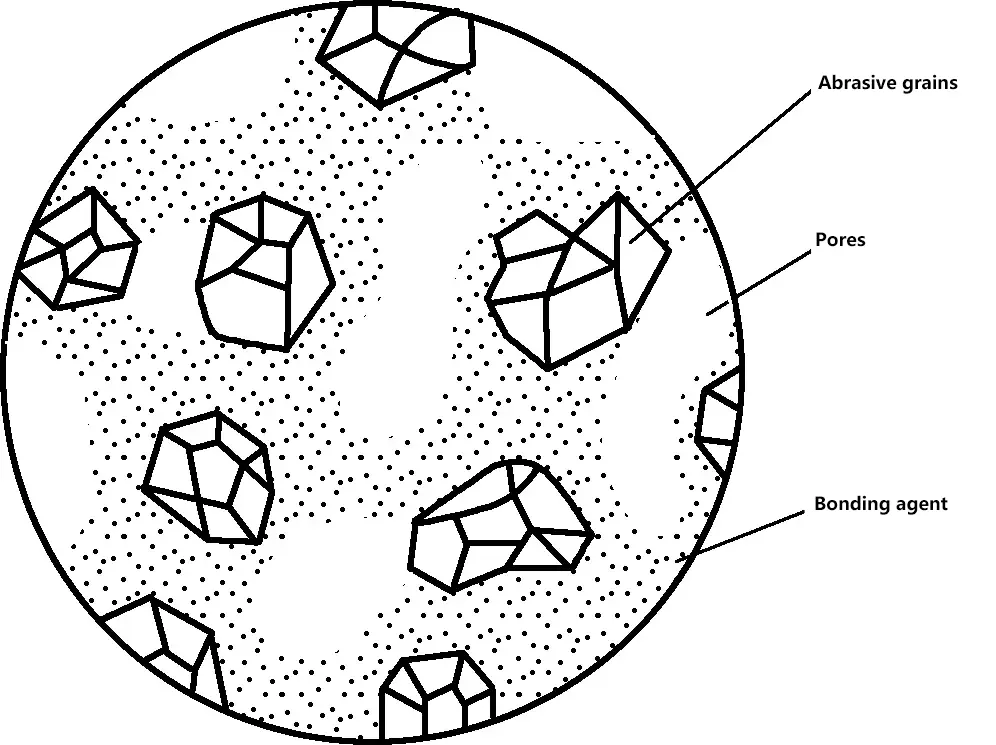

Slijpgereedschappen zijn onder andere slijpschijven, slijpstenen, gemonteerde punten, slijpsegmenten, gecoate schuurmiddelen (schuurpapier, schuurbanden) en slijppasta's. Een slijpschijf is een speciaal snijgereedschap, ook wel schuurgereedschap genoemd. De structuur van een slijpgereedschap bestaat uit drie elementen: slijpkorrels, bindmiddel en poriën, zoals weergegeven in Figuur 7.

In het algemeen worden gebonden slijpgereedschappen gemaakt door slijpkorrels te binden met een bindmiddel door middel van een complex fabricageproces inclusief mengen, vormen, drogen, sinteren, vormen, statisch balanceren, hardheidstesten en veiligheidsrotatietesten. Het bindmiddel bindt de slijpkorrels in een specifieke vorm; de blootliggende delen van de slijpkorrels voeren de snijwerking uit; de poriën nemen spanen en slijpvloeistof op en helpen bij de warmteafvoer.

Om de prestaties van slijpgereedschappen te verbeteren, kunnen bepaalde vulstoffen in de poriën geïmpregneerd worden, zoals zwavel, molybdeendisulfide, was, hars, enz. Sommigen beschouwen deze geïmpregneerde stoffen als het vierde element van gebonden slijpgereedschappen.

De bewerkingseigenschappen van slijpgereedschappen worden bepaald door factoren zoals slijpmateriaal, korrelgrootte, bindmiddel, hardheid, structuur, vorm en afmetingen, sterkte en statisch evenwicht. Verschillende bewerkingskarakteristieken hebben hun eigen toepassingsgebied, die hieronder kort geïntroduceerd worden.

(1) Schuurmiddelen

Slijpmiddelen zijn de belangrijkste grondstof voor de productie van slijpgereedschappen en zijn direct verantwoordelijk voor het snijwerk. Om aan de behoeften van verschillende bewerkingseisen te voldoen, moeten slijpmiddelen een hoge hardheid, bepaalde taaiheid en mechanische sterkte hebben. Daarnaast moeten ze thermische stabiliteit en chemische stabiliteit bezitten. Momenteel zijn de meest gebruikte slijpmiddelen bruin aluminiumoxide (A), wit aluminiumoxide (WA), zwart siliciumcarbide (C) en groen siliciumcarbide (GC).

Slijpmiddelen worden onderverdeeld in twee hoofdcategorieën: natuurlijke slijpmiddelen en kunstmatige slijpmiddelen. Natuurlijke slijpmiddelen hebben over het algemeen nadelen zoals een hoog gehalte aan onzuiverheden en een ongelijke kwaliteit, waardoor ze zelden gebruikt worden. Momenteel worden voornamelijk kunstmatige schuurmiddelen gebruikt.

Kunstmatige slijpmiddelen worden verder onderverdeeld in conventionele slijpmiddelen (inclusief op aluminiumoxide en carbide gebaseerde typen) en superabrasieve slijpmiddelen (inclusief synthetisch diamant en kubisch boornitride). De eigenschappen en toepassingsbereiken van conventionele slijpmiddelen worden in tabel 2 weergegeven.

Tabel 2 Kenmerken en toepassingsgebieden van conventionele schuurmiddelen

| Categorie | Naam en code schuurmiddel | Kenmerken | Toepassingsbereik |

| op basis van aluminiumoxide | Bruin aluminiumoxide A(GZ) | Bruine kleur, goede taaiheid, relatief hoge hardheid, goedkoop | Gebruikt voor het slijpen van materialen met een relatief lage hardheid en hoge plasticiteit, geschikt voor het slijpen van medium koolstofstaal, laag koolstofstaal, laag gelegeerd staal, kneedbaar gietijzer, hard brons, enz. Wijd toegepast |

| Wit aluminiumoxide WA(GB) | Witte kleur, hogere hardheid dan bruin aluminiumoxide, lagere taaiheid dan bruin aluminiumoxide. Scherpe randen, goede zelfslijping, minder warmteontwikkeling tijdens het slijpen vergeleken met bruin aluminiumoxide | Gebruikt voor het slijpen van materialen met relatief hoge hardheid en plasticiteit, geschikt voor het slijpen van gehard staal, hoog koolstofstaal, hoge snelheidsstaal, draden, tandwielen en dunwandige onderdelen, enz. | |

| Enkel kristal aluminium oxide SA(GD) | Lichtgele of witte kleur, hogere hardheid en taaiheid dan wit aluminiumoxide. Bolvormige deeltjes, goede slijtvastheid, sterk snijvermogen | Geschikt voor het slijpen van roestvrij staal en hoog vanadium sneldraaistaal en andere materialen met hoge sterkte en taaiheid. Het kan ook gebruikt worden voor het slijpen met hoge snelheid en het slijpen van oppervlakken waarbij een lage oppervlakteruwheid vereist is. | |

| Chroom aluminiumoxide PA(GG) | Roze of roze kleur, hogere taaiheid dan wit aluminiumoxide, hardheid vergelijkbaar met wit aluminiumoxide, produceert lagere oppervlakteruwheid op gemalen werkstukken | Geschikt voor het slijpen van randen van gereedschappen van gehard staal en gelegeerd staal, en precisieslijpen van onderdelen met schroefdraad, meetgereedschap en instrumentonderdelen | |

| Microkristallijn aluminiumoxide MA(GW) | Kleur vergelijkbaar met bruin aluminiumoxide, schurende korrels samengesteld uit vele kleine kristallen, goede taaiheid, hoge sterkte | Geschikt voor het slijpen van roestvrij staal, koolstofstaal, lagerstaal en speciale nodulaire gietijzeren materialen. Kan ook gebruikt worden voor zwaar en snel slijpen | |

| Zirkoniumoxide ZA(GA) | Grijswitte kleur, hoge taaiheid, goede slijtvastheid | Geschikt voor zware slijpwerkzaamheden, slijpen van hittebestendig gelegeerd staal, kobalt gelegeerd staal en austenitisch roestvast staal | |

| Zwart aluminiumoxide BA(GH) | Zwarte kleur, lagere hardheid dan bruin aluminiumoxide, heeft een bepaalde taaiheid | Geschikt voor polijsten, ontroesten en polijsten | |

| Praseodymium-neodymium aluminiumoxide NA(GP) | Grijswitte kleur, hogere hardheid dan wit aluminiumoxide, lagere taaiheid dan wit aluminiumoxide | Geschikt voor het slijpen van nodulair gietijzer, hoog fosfor gietijzer, roestvrij staal en superhard hogesnelheidsstaal | |

| Op carbide gebaseerd | Zwart siliciumcarbide C(TH) | Zwart met glans, hogere hardheid dan aluminiumoxidetypen, lage taaiheid, goed warmtegeleidingsvermogen, goede zelfslijping, scherpe randen | Geschikt voor het slijpen van brosse materialen met een lage hardheid en sterkte, zoals gietijzer, brons en messing, en voor het slijpen, polijsten en snijden van glas, keramiek, leer, rubber, kunststoffen, edelstenen, jade, enz. |

| Groen siliciumcarbide GC(TL) | Groene kleur, tweede hardheid na boriumcarbide en diamant, lage taaiheid, scherpe randen, goede zelfslijping, relatief duur | Gebruikt voor het bewerken van brosse materialen met een hoge hardheid. Naast dezelfde toepassingen als zwart siliciumcarbide, het wordt voornamelijk gebruikt voor het slijpen van randen van hardmetalen gereedschappen, schroefdraad slijpen, en is ook geschikt voor het snijden en polijsten van edelstenen, jade, edele metalen en halfgeleiders | |

| Boorcarbide BC(TP) | Zwarte kleur, tweede hardheid na diamant, goede slijtvastheid | Geschikt voor slijp- en polijstgereedschappen, schuurgereedschappen en precisiecomponenten van hardmetaal, keramiek en edelstenen | |

| Kubisch siliciumcarbide SC | Lichtgroene kleur; kubusvormige kristalstructuur, hogere sterkte dan zwart siliciumcarbide, sterk slijpvermogen | Slijpen van taaie en kleverige materialen zoals roestvrij staal; slijpen van lagergroeven of superfinishen van lagers, enz. |

Uit tabel 2 blijkt dat voor slijpmaterialen met een hogere treksterkte, slijpmiddelen met een grotere taaiheid uit de aluminiumoxide familie gekozen moeten worden. Voor slijpmaterialen met een lagere treksterkte moeten slijpmiddelen met een grotere brosheid en hogere hardheid uit de carbidefamilie gekozen worden. De kwaliteiten van bruine aluminium oxide, witte aluminium oxide en siliciumcarbide slijpmiddelen staan in Tabel 3.

Tabel 3 Kwaliteiten van bruine aluminiumoxide, witte aluminiumoxide en siliciumcarbide schuurmiddelen

(Referentie GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Type schuurmiddel | Toepassing | Rang |

| Bruin aluminiumoxide | Keramisch gebonden schuurgereedschappen | A |

| Schuurbanden met hoge snelheid (inclusief machinaal bewerkt vellen schuurpapier) | A-P1 | |

| Schuurpapier | A-P2 | |

| Kunsthars en rubber gebonden schuurgereedschappen | A-B | |

| Zandstralen, polijsten | A-S | |

| Wit aluminiumoxide | Keramisch gebonden schuurgereedschappen | WA |

| Organisch gebonden schuurgereedschappen | WA-B | |

| Gecoate schuurmiddelen | WA-P | |

| Zwart siliciumcarbide | Keramisch gebonden schuurgereedschappen, schuurbanden | C |

| Organisch gebonden schuurgereedschappen | C-B | |

| Handmatig schuurpapier met vellen | C-P | |

| Groen siliciumcarbide | Keramisch gebonden schuurgereedschappen, schuurbanden | GC |

| Organisch gebonden schuurgereedschappen | GC-B | |

| Handmatig schuurpapier met vellen | GC-P |

(2) Korrelgrootte

Korrelgrootte vertegenwoordigt de grootte van slijpdeeltjes. Er zijn twee methoden om de korrelgrootte uit te drukken: de zeefmethode en de foto-elektrische sedimentatie- of sedimentatiebuisgranulometermethode. De zeefmethode wordt uitgedrukt door de grootte van de maasopeningen.

Microkorrels worden gemeten aan de hand van de sedimentatietijd. Volgens GB/T2481.1-1998 worden grove schuurkorrels onderverdeeld in 26 klassen van F4 tot F220, waarbij kleinere getallen duiden op grovere korrels. Volgens GB/T 2481.2-2009 worden microkorrels onderverdeeld in 13 klassen van F230 tot F2000, waarbij grotere getallen duiden op fijnere korrels.

Overwegingen voor de keuze van de korrelgrootte:

1) Wanneer een hoge bewerkingsnauwkeurigheid vereist is, kies dan fijnere korrelgroottes. Fijnere korrels betekenen dat meer slijpdeeltjes tegelijkertijd deelnemen aan het snijden, waardoor kleinere snijsporen op het werkoppervlak achterblijven, wat resulteert in een hogere oppervlaktekwaliteit.

2) Wanneer het contactoppervlak tussen het slijpgereedschap en het werkstuk groot is of de slijpdiepte aanzienlijk, moeten grovere slijpgereedschappen gekozen worden. Dit komt omdat grover korrelige gereedschappen minder wrijving hebben met het werkstuk en minder warmte genereren. Bijvoorbeeld, bij het slijpen van vlakke oppervlakken vereist het gebruik van de voorkant van de slijpschijf grovere korrels in vergelijking met het gebruik van de omtrek.

3) De korrelgrootte voor grof malen moet grover zijn dan voor fijn malen, wat de productie-efficiëntie kan verbeteren.

4) Voor snij- en groefslijpbewerkingen moeten slijpschijven met grove korrelgrootte, losse structuur en hogere hardheid gekozen worden.

5) Bij het slijpen van zachte metalen of kneedbare metalen raakt het oppervlak van de schijf gemakkelijk verstopt met spanen, dus moet een schijf met grove korrel worden gekozen. Voor het slijpen van materialen met een hoge hardheid moet een relatief grove korrelgrootte worden gekozen.

6) Voor vormslijpen moet een fijnere korrelgrootte worden gekozen om de vorm van de schijf beter te behouden.

7) Om het slijpen met hoge snelheid efficiënter te maken, moet de korrelgrootte 1-2 graden fijner zijn dan bij normaal slijpen. De reden hiervoor is dat met fijnere korrels er meer slijpdeeltjes per werkgebiedseenheid zijn en elke korrel minder kracht hoeft te dragen, waardoor deze minder snel dof wordt. Het toepassingsgebied van verschillende korrelgroottes is te zien in Tabel 4.

Tabel 4 Toepassingsbereik van schuurmiddelen met verschillende korrelgroottes

| Onder F14 | Gebruikt voor ruw of zwaar slijpen, leerslijpen, vloerslijpen, zandstralen, ontroesten, enz. |

| F14~F30 | Gebruikt voor het slijpen van stalen staven, het ontbramen van gietijzer, het snijden van stalen knuppels en buizen, het slijpen van ruwe oppervlakken, het slijpen van marmer en vuurvaste materialen |

| F30~F46 | Gebruikt voor het ruw slijpen van geharde stalen onderdelen, messing en hardmetaal op algemene vlakslijpmachines, cilindrische slijpmachines, centerloze slijpmachines, gereedschapslijpmachines, enz. |

| F60~F100 | Gebruikt voor fijnslijpen, slijpen van verschillende snijkanten van snijgereedschap, draadslijpen, grof leppen, honen, enz. |

| F100~F220 | Gebruikt voor het slijpen van snijkanten, draadslijpen, fijnslijpen, grof leppen, honen, enz. |

| F150~F1000 | Gebruikt voor fijnslijpen, draadslijpen, fijnslijpen van tandwielen, fijnslijpen van precisie-instrumentonderdelen, fijnlappen en honen, enz. |

| Boven F1000 | Gebruikt voor superfijn slijpen, spiegelslijpen, fijn leppen en polijsten, enz. |

(3) Bindmiddel

De belangrijkste functie van het bindmiddel is om de slijpkorrels samen te binden tot slijpmiddelen met specifieke vormen en sterktes. De codes, eigenschappen en toepassingsgebieden van veelgebruikte bindmiddelen staan in Tabel 5.

Tabel 5 Codes, eigenschappen en toepassingsgebieden van veelgebruikte schurende bindmiddelen

| Naam en code | Eigenschappen | Toepassingsbereik |

| Verglaasde binding V(A) | Chemisch stabiel, hittebestendig, zuur- en alkalibestendig, hoge porositeit, lage slijtage, hoge sterkte, goed vormbehoud, wijd gebruikt Boor-bevattende verglaasde binding, hoge sterkte, minder bindmiddel nodig, kan dienovereenkomstig de porositeit van het schuurmiddel verhogen | Geschikt voor inwendig slijpen, uitwendig slijpen, centerloos slijpen, vlakslijpen, vormslijpen en draadslijpen, gereedschap slijpen, honen en superfinishen. Geschikt voor het slijpen van diverse staalsoorten, gietijzer, non-ferrometalen, glas, keramiek, etc. Geschikt voor slijpschijven met hoge porositeit |

| Harsbinding B(S) | Hoge hechtsterkte, heeft enige elasticiteit, gemakkelijk te verbranden bij hoge temperaturen, goede zelfslijpende eigenschappen, goede polijstende eigenschappen, niet bestand tegen zuren en logen Kan grafiet of koperpoeder toevoegen om geleidende slijpschijven te maken | Geschikt voor ruw slijpen, doorslijpen en vrij slijpen, zoals dunne schijfschijven, slijpen met hoge snelheid, zware toepassingen, lage oppervlakteruwheid, ontbramen van gietstukken en smeedstukken, en geleidende slijpschijven |

| Versterkte harsbinding BF | Harsbinding met toegevoegd glasvezelnet om het wiel sterker te maken | Geschikt voor hogesnelheidsschijven (vs=60~80m/s), dunne schijfschijven, het slijpen van lasnaden of snijden |

| Rubberen band B(S) | Hoge sterkte, elastischer dan harsbinding, lagere porositeit, slijpkorrels vallen er gemakkelijk af na het doffen. Nadelen zijn onder andere slechte hittebestendigheid (150°C), niet bestand tegen zuren en logen en geur tijdens het slijpen. | Geschikt voor fijnslijpen, spiegelslijpschijven, ultradunne schijfschijven, polijstschijven voor lagers, messen, boorgroeven enz. en geleidingsschijven voor centerloos slijpen |

| Magnesietbinding Mg(L) | Lagere bindingssterkte dan verglaasde binding, maar heeft goede zelfslijpende eigenschappen, genereert minder warmte tijdens het gebruik en geeft daardoor soms betere slijpeffecten in bepaalde processen dan andere bindmiddelen. Nadeel is dat het gemakkelijk gehydrolyseerd wordt en niet geschikt is voor nat slijpen. | Geschikt voor het slijpen van materialen met een slechte warmtegeleiding en slijpen met grote contactoppervlakken tussen het slijpmiddel en het werkstuk Geschikt voor veiligheidsscheermesjes, papiersnijmessen, landbouwgereedschap, graanverwerking, vloer- en colloïdale materiaalverwerking, enz. De snelheid van het wiel is over het algemeen minder dan 20m/s |

(4) Hardheid

De hardheid van een slijpmiddel verwijst naar de moeilijkheidsgraad waarmee de slijpkorrels op het oppervlak van het slijpmiddel loskomen van het bindmiddel onder invloed van snijkrachten. Als de korrels gemakkelijk loskomen, heeft het schuurmiddel een lage hardheid, en omgekeerd. Het is belangrijk om de hardheid van het slijpmiddel niet te verwarren met de hardheid van de slijpkorrels zelf.

De belangrijkste factor die de hardheid van het slijpmiddel beïnvloedt is de hoeveelheid bindmiddel; meer bindmiddel resulteert in een hogere hardheid van het slijpmiddel. Daarnaast hebben de vormdichtheid, de baktemperatuur en de duur van het fabricageproces van het slijpmiddel allemaal invloed op de hardheid van het slijpmiddel.

Het basisprincipe voor het kiezen van de hardheid van het slijpmiddel is om de juiste zelfscherpte van het slijpmiddel tijdens het slijpproces te garanderen, overmatige slijtage van het slijpmiddel te vermijden en ervoor te zorgen dat er geen overmatige slijptemperaturen geproduceerd worden tijdens het slijpen.

1) Wanneer de hardheid van het werkstuk hoger is, moet de hardheid van het slijpmiddel lager zijn, en omgekeerd. De reden hiervoor is dat wanneer het werkstuk hard is, de slijpkorrels meer druk te verduren krijgen tijdens het slijpen en sneller bot worden. Het kiezen van een zachtere schijf kan het tijdig zelfscherpen bevorderen en de slijpprestaties van de schijf behouden.

Wanneer de hardheid van het werkstuk lager is, worden de schuurkorrels langzamer bot. Om te voorkomen dat de korrels loslaten voordat ze bot worden, moet een hardere schijf gekozen worden. Wanneer het werkstuk echter een lage hardheid heeft maar een hoge taaiheid, kunnen de spanen gemakkelijk de schijf verstoppen, dus moet een schijf met grovere korrels en een lagere hardheid worden gekozen.

2) Over het algemeen worden hardere schijven gekozen voor grof slijpen in vergelijking met fijn slijpen; voor inwendig slijpen, aangezien het contactoppervlak tussen de schijf en het werkstuk groter is dan bij uitwendig slijpen, waardoor het werkstuk kan opwarmen, moet een zachtere schijf gekozen worden. Echter, wanneer de inwendige gatdiameter klein is, de wielsnelheid lager is en de schijf goede zelfslijpende eigenschappen heeft, kan een iets hardere schijf gekozen worden; voor slijpen met hoge snelheid, als de schijf slechte zelfslijpende eigenschappen heeft, moet de hardheid van de schijf 1-2 graden lager zijn.

3) Voor vormslijpen, om de vorm van de schijf te behouden, moet een hardere schijf gekozen worden; bij het slijpen van discontinue oppervlakken, omdat de slijpkorrels gevoelig zijn voor loslaten door impact, kan een hardere schijf gekozen worden.

4) Voor materialen met een slechte warmtegeleiding die snel verbranden (zoals hogesnelheidsstalen gereedschappen, lagers, dunwandige onderdelen, enz.

5) Wanneer het contactoppervlak tussen de schijf en het werkstuk groot is, moet een zachtere schijf gekozen worden. Bijvoorbeeld, wanneer de kopse kant van een schijf wordt gebruikt voor vlakslijpen, moet deze zachter zijn dan wanneer de buitendiameter van de schijf wordt gebruikt.

6) Voor fijnslijpen, waar een hoge oppervlaktekwaliteit vereist is, moet een zachtere schijf gekozen worden; voor slijpen met een lage oppervlakteruwheid worden vaak ultrazachte schijven gekozen. De keuze van het hardheidsbereik voor verschillende slijpmethodes kan gevonden worden in Tabel 6.

Tabel 6 Hardheidsbereik voor verschillende slijpmethoden

| 1 | 1-Regelvormig rondslijpen | |||||||||||||

| 2 | 2-Centerloos rondslijpen | |||||||||||||

| 3 | 3-Rollen slijpen | |||||||||||||

| 4 | 4-Vlakslijpen (horizontale as) | |||||||||||||

| 5 | 5-Vlakslijpen (verticale as) | |||||||||||||

| 6 | 6-Inwendig slijpen | |||||||||||||

| 7 | 7-gereedschapslijpen | |||||||||||||

| 8 | 8-draads slijpen | |||||||||||||

| 9 | 9-Lage oppervlakteruwheid slijpen | |||||||||||||

| 1 | 10-Zwaar slijpen | |||||||||||||

| 1 | 11-Honing | |||||||||||||

| 1 | 12-Kruipvoeder malen | |||||||||||||

| 1 | 13-Ontbramen slijpen | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Zacht ↔ Hard | ||||||||||||||

2. Superschurend gereedschap

Superabrasiva verwijzen naar diamanten en kubieke boornitride schuurmiddelen. Diamanten omvatten natuurlijke diamanten en synthetische diamanten. Natuurlijke diamant is de hardste stof in de natuur, met een lage productie en hoge prijs, dus synthetische diamanten worden over het algemeen vaker gebruikt.

Kubisch boornitride is boornitride met een kubische kristalstructuur, met de molecuulformule BN. De kristalstructuur is vergelijkbaar met diamant, met een hardheid die iets lager is dan die van diamant, variërend van 72000 tot 98000 HV. Tot op heden is er geen natuurlijk kubisch boornitride ontdekt en wordt het momenteel kunstmatig geproduceerd.

(1) Kenmerken van synthetische diamantslijpmiddelen

- Kan verschillende materialen met hoge hardheid en hoge brosheid verwerken, zoals carbiden, keramiek, optisch glas, halfgeleidermaterialen, enz.

- Diamant slijpkorrels hebben scherpe randen, een sterk slijpvermogen, een lange levensduur en een kleine slijpkracht, slechts 1/4 tot 1/5 van groene siliciumcarbide, wat gunstig is voor het verbeteren van de nauwkeurigheid van het werkstuk en het verminderen van de oppervlakteruwheid.

- Diamant slijpschijven hebben lage slijptemperaturen, waardoor verbranden van het oppervlak, barsten en structurele veranderingen in het werkstuk voorkomen kunnen worden.

- Diamant slijpschijven hebben een lange levensduur, weinig slijtage, besparen werkuren en zijn zuinig in gebruik.

- Relatief lage hittebestendigheid (700 ~ 800 ° C), het verliezen van snijvermogen bij hoge snijtemperaturen. Bovendien heeft diamant een sterke affiniteit voor ijzerelementen, wat chemische slijtage veroorzaakt en over het algemeen niet geschikt is voor het slijpen van ijzerhoudende materialen.

(2) Eigenschappen van slijpmiddelen op basis van kubusvormige boornitride (CBN)

Naast het gebruik voor het maken van snijgereedschappen, is het grootste toepassingsgebied van CBN materialen de productie van CBN slijpmiddelen, die gebruikt worden voor het met hoge snelheid en hoge efficiëntie slijpen en honen. Dit kan de slijpefficiëntie enorm verbeteren en de slijpprecisie en -kwaliteit met één niveau verhogen.

1) Goede thermische stabiliteit.

De hittebestendigheidstemperatuur ligt boven 1200°C, met een sterke chemische inertie en het reageert niet gemakkelijk chemisch met ijzerhoudende elementen. Daarom is het geschikt voor de verwerking van harde en taaie stalen onderdelen (zoals superhard hogesnelheidsstaal) en materialen met een hoge hardheid en lage thermische geleidbaarheid bij hoge temperaturen.

2) Goede slijtvastheid.

Bijvoorbeeld, bij het slijpen van gelegeerd gereedschapsstaal is de levensduur meer dan 100 keer hoger dan die van gewone korundschijven, wat bevorderlijk is voor geautomatiseerde verwerking.

3) Hoge productie-efficiëntie.

Bij het bewerken van materialen zoals harde legeringen zijn diamantschijven superieur aan kubusvormige boornitride schijven. Echter, bij het bewerken van gelegeerd staal zoals hogesnelheidsstaal, hittebestendig staal en abrasief staal, is de metaalverwijderingssnelheid 10 keer die van diamantschijven en 60-100 keer die van witte korundschijven.

4) Goede slijpkwaliteit.

De maatnauwkeurigheid van het geslepen werkstuk is hoog, de waarde van de oppervlakteruwheid is laag en het is niet gevoelig voor verbrandingen en scheuren. De restspanning aan het oppervlak is kleiner dan die van korundwielen.

5) Lage verwerkingskosten.

Hoewel kubusvormige boornitride wielen duur zijn, hebben ze voordelen zoals een hoge verwerkingsefficiëntie, goede oppervlaktekwaliteit, lange levensduur, eenvoudige controle van de maatnauwkeurigheid en een laag uitvalpercentage, wat resulteert in lagere totale kosten.

De gemeenschappelijke kenmerken van de twee superharde slijpmiddelen zijn een hoge hardheid, goede thermische geleidbaarheid en scherpe randen, maar ze hebben elk hun eigen kenmerken. Diamant heeft een slechte thermische stabiliteit en zal diffunderen om carbiden te vormen met metalen zoals ijzer, chroom, vanadium, wolfraam, molybdeen en titanium bij hoge temperaturen, waardoor de slijtage van het slijpmiddel versneld wordt. Daarom is het niet geschikt voor het slijpen van ferrometalen, maar kan het diverse gelegeerde gietijzers slijpen, omdat de koolstof in gietijzer verzadigd is en er geen verdere diffusie optreedt.

Bijvoorbeeld, bij het slijpen van gietdelen uit aluminium-siliciumlegeringen kunnen hogere bewerkingsoppervlaktekwaliteit en economische voordelen behaald worden. De levensduur van diamantslijpmiddelen kan met ongeveer 40% verlengd worden met nat slijpen in vergelijking met droog slijpen, dus nat slijpen moet zoveel mogelijk gebruikt worden.

Kubisch boornitride is geschikt voor het slijpen van ijzerhoudende materialen en wordt vaak gebruikt voor het slijpen van krukassen, nokkenassen, interne gaten, tandwielen, moeilijk te bewerken materialen en oppervlakken. Het kan slijpen met hoge snelheid en hoge voedingssnelheid bereiken, wat resulteert in lage oppervlakteruwheidswaarden zonder te verbranden, en kan een hogere precisie verkrijgen terwijl het de slijpefficiëntie verbetert.

CBN-schijven hebben een lange levensduur en goede slijpprestaties, en besparen hulptijd voor het vervangen van de schijf, dressing, afstellen van de machine en inspectie van het werkstuk. Tijdens het slijpen worden over het algemeen extreme druk emulsies of hoge snelheid slijpvloeistoffen gebruikt voor koeling. De vergelijking van de toepassingsbereiken van de twee superharde slijpmiddelen staat in Tabel 7.

Tabel 7 Toepassingsbereiken van twee superharde schuurmiddelen

| Werkstukmateriaal | Kubisch boornitride | Diamant | ||

| Nat malen | Droog malen | Nat malen | Droog malen | |

| Diverse hoge snelheidsstalen | √ | √ | × | × |

| Gelegeerd gereedschapsstaal | √ | √ | × | × |

| Roestvrij staal, hittebestendig staal | √ | √ | √ | × |

| Chroomstaal | √ | √ | × | × |

| Schurend staal | × | √ | √ | × |

| Gietijzer | × | √ | √ | × |

| Hardmetaal | × | × | √ | √ |

| Glas, keramiek, halfgeleiders | × | × | √ | √ |

| Non-ferrometalen | × | × | √ | √ |

Opmerking: √Toepasselijk, ×-niet van toepassing.

3. Gecoate schuurmiddelen

Gecoate schuurmiddelen zijn schuurmiddelen die gemaakt worden door schuurkorrels met kleefstoffen op een flexibel steunmateriaal aan te brengen, beter bekend als "schuurpapier en schuurlinnen". Momenteel bestaan deze producten in China voornamelijk uit: schuurlinnen, schuurpapier, schuurbanden, schuurschijven, lamellenschijven en schuurhulzen.

De kenmerken van flexibele schuurmiddelen zijn gebruiksvriendelijkheid, eenvoudige uitrusting, veilige werking, korte productiecyclus van schuurmiddelen en lage prijs. Met de introductie van papieren schuurbanden en staalpapieren slijpschijven is het toepassingsgebied van flexibele schuurmiddelen nog breder geworden.

(1) Classificatie en kenmerken van flexibele schuurmiddelen

1) Classificatie van flexibele schuurmiddelen

De classificatie van flexibele schuurmiddelen staat in Tabel 8.

Tabel 8 Classificatie van flexibele schuurmiddelen

| Naam | Type |

| Zanddoek | Waterdicht zanddoek |

| Flapwiel | |

| Rol zanddoek | |

| Schuurpapier | Waterdicht schuurpapier |

| Schuurpapier | |

| Rol schuurpapier | |

| Metallografisch schuurpapier | |

| Schuurband | Waterdichte schuurband |

| Doek schuurband | |

| Waterproof papieren schuurband | |

| Papieren schuurband | |

| Composiet steunschuurband | |

| Naadloze schuurband | |

| Gezamenlijke schuurband | |

| Overlappende schuurband | |

| Symmetrische schuurband | |

| Schuurschijf | Gelijmde schuurschijf |

| Schuurhuls | Cilindrische schuurhuls |

| Conische schuurhuls | |

| Flapwiel | Klepwiel met as |

| Klapwiel |

2) Korrelgrootte van flexibele schuurmiddelen

GB/9258.2-2008 specificeert de korrelgrootte van grove schuurkorrels voor flexibele schuurmaterialen, en GB/T9258.3-2000 specificeert de korrelgrootte van microkorrels voor flexibele schuurmaterialen.

De korrelgrootte van grove schuurkorrels is onderverdeeld in 20 korrelnummers: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

De korrelgrootte van fijne schuurpoeders is onderverdeeld in 13 korrelnummers: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Lijmen voor flexibele schuurmiddelen

De lijmen voor flexibele slijpmiddelen zijn voornamelijk vloeibare materialen die gebruikt worden om slijpkorrels en steunmaterialen te lijmen. De soorten en codes van lijmen voor flexibele slijpmiddelen staan in Tabel 9; de prestaties en het toepassingsgebied van verschillende lijmen voor flexibele slijpmiddelen staan in Tabel 10.

Tabel 9 Soorten lijmen en hun codes

| Naam | Dierenlijm lijm | Semi-harslijm | Volharslijm | Waterdichte lijm |

| Code (grondlaag/grootte laag) | G/G | R/G | R/R | WP |

Tabel 10 Prestaties en toepassingsgebied van verschillende lijmen voor flexibele schuurmiddelen

| Categorie | Naam ordner | Prestaties | Toepasselijk bereik |

| Dierenlijm G/G | Huidenlijm | Goede hechting, lage sterkte, oplosbaar in water, gemakkelijk beïnvloed door vocht, stabiliteit beïnvloed door omgeving, slechte hittebestendigheid, bros, maar goedkoop | Kan worden gebruikt voor droog en olieslijpen met lage snijkracht, geschikt voor het schuren van houtproducten, verwerken van niet-metalen producten, slijpen en polijsten van koper, lood en andere metalen |

| Gelatine | |||

| Beenderlijm | |||

| Volledig hars R/R | Alkydhars | Hogere adhesiesterkte, water- en hittebestendig, kan langere tijd worden opgeslagen, geschikt voor droog en nat malen, maar oplosbaar in organische oplossingen, hogere kosten | Geschikt voor zware slijpwerkzaamheden, moeilijk te slijpen materialen en complexe oppervlakken voor het slijpen en polijsten van metaalvormen |

| Aminohars | |||

| Waterdicht schuurpapier Vernis | |||

| Semi-hars R/C | Ureum-formaldehyde hars Huidenlijm Gelatine | De basislijm is dierlijke lijm, met goede elasticiteit, slijtageweerstand, en hittebestendigheid, niet waterbestendig maar vochtbestendig, betere adhesieprestaties dan dierlijke lijm, gemakkelijk te vervaardigen, lagere kosten, over het algemeen gebruikt voor het droge malen | Geschikt voor droog of olieslijpen, slijpen met gemiddelde belasting en oppervlaktebewerking. Dit type bindmiddel wordt veel gebruikt in schuurbandslijpen |

4) Steunmateriaal

Ondergrondmateriaal verwijst naar de drager van slijpmiddelen en bindmiddelen in flexibele slijpmiddelen, over het algemeen met behulp van zachte vezelachtige materialen, die een hoge treksterkte, lage rek en goede waterbestendigheid vereisen. De steunmaterialen en toepassingen van flexibele schuurmiddelen staan in tabel 11; classificaties en codes van steunmaterialen staan in tabel 12.

Tabel 11 Steunmateriaal en gebruik van flexibele schuurmiddelen

| Categorie steunmateriaal | Materiaal | Gebruikt |

| Doek | Grove en fijne keperbinding, platbinding, canvas, enz. | Droog schuren, waterproof schuurpapier, schuurbanden, enz. |

| Papieren achterkant | Kraftpapier, waterdicht kraftpapier, gevulkaniseerd vezelpapier, enz. | Droog schuren, waterproof schuurpapier, gevulkaniseerde vezelschijven, enz. |

| Gevulkaniseerde vezelrug | Onderlaag van gevulkaniseerd vezelpapier. Opmerking: gevulkaniseerd vezelpapier is een homogeen materiaal dat gemaakt wordt door cellulose te behandelen met geconcentreerd sulfaat of zinkoxide om de fysieke eigenschappen van de vezels te veranderen. | Schuurbanden, gevulkaniseerd vezelpapier met hoge snelheid, slijpschijven, enz. |

| Composiet steun | Onderlaag van composietdoek en -papier, met gaasdoek of gevulkaniseerd vezelpapier tussen twee lagen papier | Schuurbanden |

Tabel 12 Classificaties en codes van het steunmateriaal

| Type | Doekachtig schuurpapier | Schuurpapier | Waterdicht schuurpapier | ||||||||||

| Licht doek | Medium doek | Zwaar doek | Blad S | Rol R | Blad S | Rol R | |||||||

| Oppervlaktedichtheid/g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Code | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Schuurmiddelen met schuurvlies, schuurschijven, lamellenschijven en schuurhulzen

1) Droog schuurlinnen

Droog schuurlinnen wordt over het algemeen gebruikt voor handmatig of droog schuren met lage snelheid en lage druk. Bij gebruik van snijvloeistoffen op oliebasis kan de efficiëntie en verwerkingskwaliteit verbeterd worden. Na blootstelling aan vocht kan droog schuurlinnen lichtjes gedroogd worden bij een temperatuur van 60-80°C; overmatig drogen kan leiden tot breuk.

Droog schuurlinnen wordt over het algemeen geproduceerd in plaatvorm (code S) en rolvorm (code R); op basis van oppervlaktedichtheid wordt het onderverdeeld in lichte (L), middelzware (M) en zware (H) soorten. Lichte doeken zijn geschikt voor hout, leer, rubber en andere bewerkingen, terwijl zware doeken geschikt zijn voor metaalbewerking.

2) Waterdicht schuurpapier

Het moet voor gebruik ongeveer 10 minuten in water van 40°C worden geweekt en na verzachting worden gebruikt. Korrel keuze: P80-P150 voor grof slijpen, P180-P280 voor fijn slijpen en P320 en hoger voor precisieslijpen. De twee meest gebruikte schuurmiddelen voor waterproof schuurpapier zijn glaszand (code GL) en granaat (code G).

Markering: Schuurpapier S G/G C230×280 A P80

3) Gevulkaniseerde vezelschijven

Gevulkaniseerde fiberschijven worden gemaakt door slijpmiddelen aan te brengen op het oppervlak van hoogwaardig gevulkaniseerd vezelpapier met behulp van hittebestendige kunsthars met hoge weerstand als bindmiddel, waardoor ronde dunne schijven worden gevormd. Gevulkaniseerde fiberschijven kunnen worden gemonteerd op handmachines voor slijpen en polijsten, gebruikt voor roestverwijdering, polijsten en andere droge slijpprocessen op metalen of niet-metalen materialen. Ze zijn eenvoudig te bedienen, zeer efficiënt, veelzijdig en veilig en betrouwbaar. De maximale werksnelheid van gevulkaniseerde fiberschijven is 80m/s.

4) Schurende lamellenwielen

Lamellenslijpwielen zijn wiel- of schijfvormige slijpgereedschappen die gevormd worden door het gelijkmatig verdelen van velvormige slijpmiddelen met een doeklaag radiaal vanaf de as.

Slijplamellenschijven hebben een relatief hoge bewerkingsefficiëntie en worden veel gebruikt voor slijpen en polijsten. Ze zijn effectief voor het polijsten van non-ferrometalen en roestvrijstalen producten en voor het afwerken van gevormde oppervlakken van slijpgereedschappen. Lamellenslijpwielen zijn geschikt voor het polijsten en afwerken van grote oppervlakken. Lamellenslijpwielen zijn handig in gebruik en kunnen gebruikt worden met elektrisch en pneumatisch gereedschap en met draaibanken, boormachines en andere gereedschapsmachines.

Maximale werksnelheid voor klepwielen: 35m/s of 50m/s voor op de as gemonteerde klepwielen en op de klauwplaat gemonteerde klepwielen, 80m/s voor komvormige klepwielen.

5) Cilindrische schuurhulzen

Cilindrische schuurhulzen, ook bekend als schuurhulzen met doek (code S), zijn cilindrische schuurmiddelen die gemaakt worden door schuurmiddelen op doek of papier aan te brengen. Hun toepassingen zijn vergelijkbaar met lamellenschuurwielen en zijn meer geschikt voor het polijsten van grote lagers, met een hoger rendement. Schuurhulzen zijn onderverdeeld in cilindrische schuurhulzen met een doekrug (code SC) en cilindrische schuurhulzen met een papierrug (code SP).

(3) Schuurbanden

Schuurbanden zijn lusvormige schuurmiddelen met een coating, onderverdeeld in eindloze banden en scharnierbanden. Eindloze banden zijn geleidelijk vervangen door scharnierende banden vanwege beperkingen in het productieproces van schuurmateriaal en lage productiesnelheden. Momenteel wordt in nationale en internationale schuurbandnormen met schuurbanden eigenlijk naar scharnierbanden verwezen.

Schuurbandslijpen is een nieuw type slijpproces dat zich in 30 jaar heeft ontwikkeld tot een relatief complete en zelfstandige verwerkingstechnologie. Schuurbanden zijn de tweede generatie gecoate schuurproducten. Schuurbandslijpen is een zeer efficiënte continue bewerkingsmethode uitgevoerd op specifieke apparatuur, met een breed scala aan toepassingen, vandaar de naam "universele slijptechnologie".

1) Classificatie van schuurbanden

Er zijn vele soorten schuurbanden. Qua vorm zijn er rolbanden en lusbanden; qua steunmateriaal zijn er schuurbanden van stof, papier en composiet; qua bindmiddel zijn er banden met dierenlijm, halfhars en volkunsthars; qua werkoppervlak zijn er schuurbanden met een dichte korrel, schuurbanden met een grove korrel en schuurbanden met een supercoating. De soorten schuurbanden en hun eigenschappen staan in Tabel 13.

Tabel 13 Soorten en eigenschappen schuurbanden

| Type riem | Steunmateriaal | Treksterkte/kPa | Rek bij een belasting van 600N (%) |

| Doek Riem | H Doek | ≥32 | ≤3.0 |

| M Doek | ≥20 | ≤4.5 | |

| L Doek | ≥15 | ≤5.0 | |

| Papieren riem | C-papier | ≥8.4 | - |

| E-papier | ≥24 | ≤1.5 | |

| Riem met meerdere gewrichten | E-papier | ≥8 | - |

| Samengestelde steunband | Composiet steun | ≥32 | ≤1.0 |

| Samengestelde riem met meerdere gewrichten | Composiet steun | ≥13 | ≤3.0 |

2) Keuze van de schuurbandkorrel

De keuze van de schuurbandkorrel is voornamelijk gebaseerd op de bewerkingsomstandigheden en de vereisten voor de oppervlakteruwheid van het werkstuk. Het toepassingsgebied en de bereikbare oppervlakteruwheid staan in Tabel 14.

Tabel 14 Toepassingsgebied en bereikbare oppervlakteruwheid van schuurbandkorrel

| Korrelgrootte | Toepasselijk verwerkingsbereik | Bereikbare oppervlakteruwheid Ra/μm |

| P16~P24 | Ruw slijpen van gietijzer, gelaste onderdelen, ontbramen, enz. | - |

| P30~P40 | Ruw slijpen van inwendige cirkels, uitwendige cirkels, vlakken en gebogen oppervlakken | >32 |

| P50~P120 | Halffabriceren en finishen van inwendige cirkels, uitwendige cirkels, vlakken en gebogen oppervlakken | 1.6~0.8 |

| P150~P240 | Fijnslijpen, profielslijpen | 0.8~0.2 |

| P280~P1200 | Fijnslijpen, superfijnslijpen en spiegelafwerking, enz. | Onder 0,2 |

3) Keuze van schuurbandlijm

De soorten, eigenschappen en toepassingsgebieden van schuurbandlijmen staan in de tabellen 9 en 10.

Daarnaast hebben sommige schuurbanden speciale vereisten, met een extra laag supercoating die over de harslaag wordt aangebracht.

① Antistatische coatinglijm.

Het wordt voornamelijk gebruikt voor de verwerking van hout en kunststof producten, die de aanhechting van snijstof veroorzaakt door statische elektriciteit gegenereerd door wrijving tussen de achterkant van de schuurband en de steun kan voorkomen, wat gunstig is voor de veiligheid van de productie.

② Anti-verstoppend supercoating kleefmiddel.

Het is een harscoating die voornamelijk bestaat uit metaalzeep, die verstopping van het schuurbandoppervlak effectief kan voorkomen en zo de slijpefficiëntie en levensduur van de schuurband verbetert.

③ Anti-oxidatie afbraak supercoating lijm.

Het is samengesteld uit elastische polymeermaterialen en actieve materialen die bestand zijn tegen oxidatie en ontbinding. Het heeft een verkoelend effect tijdens de bewerking, wat de levensduur van de schuurband en de kwaliteit van het bewerkte oppervlak effectief kan verbeteren.

4) Keuze van het schuurbandmateriaal

De keuze van het schuurbandmateriaal is voornamelijk gebaseerd op de gebruiksvereisten. Voor hoge verwerkingsbelastingen en hoge snelheden heeft het steunmateriaal een hogere sterkte en een lagere rek nodig. Over het algemeen worden katoen- en linnenweefsels of nylon- en polyestervezelweefsels gekozen als steunmateriaal. Gangbare schuurbanden gebruiken vaak verschillende gewichtsklassen textiel en papiermaterialen op basis van de oppervlaktedichtheid van de stof en verschillende korrelgroottes.

Schuurbanden met een papieren drager zijn gladder en gelijkmatiger dan schuurbanden met een stoffen drager, maar ze hebben een lagere belastbaarheid. Composiet steunmaterialen combineren de voordelen van beide en zijn geschikt voor zwaar schuurwerk. Er zijn twee soorten composiet steunmateriaal: het ene is het toevoegen van een laag gaasdoek tussen twee lagen papier; het andere is het toevoegen van een laag stof bovenop de papieren steun.