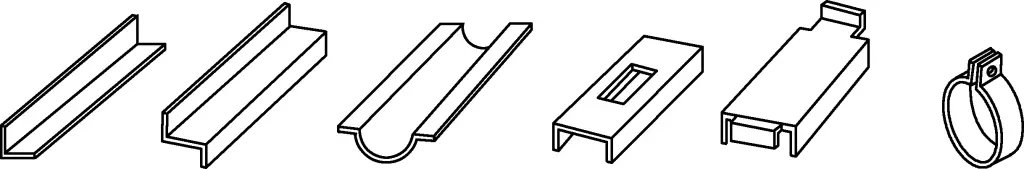

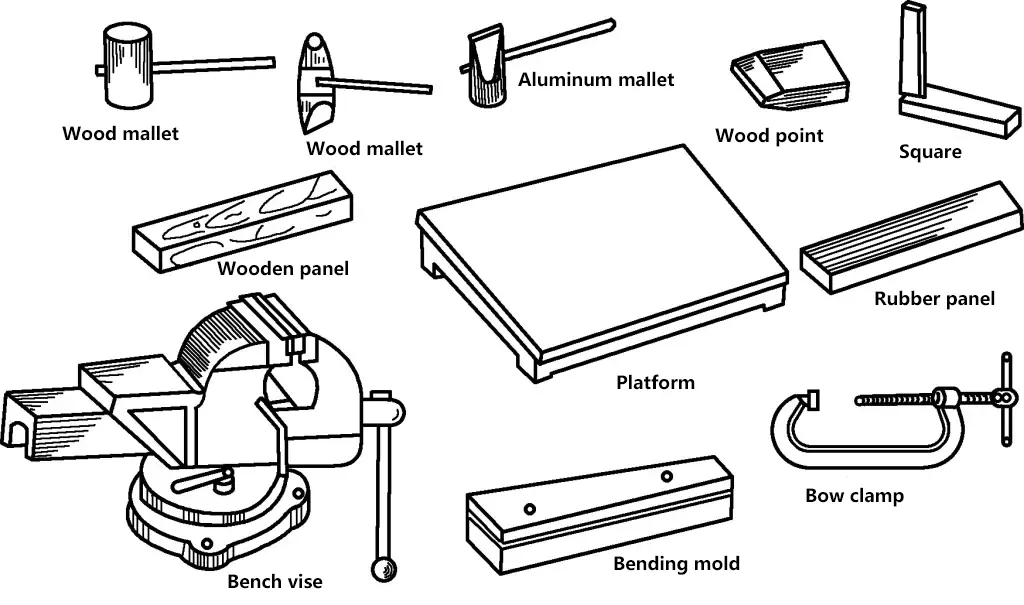

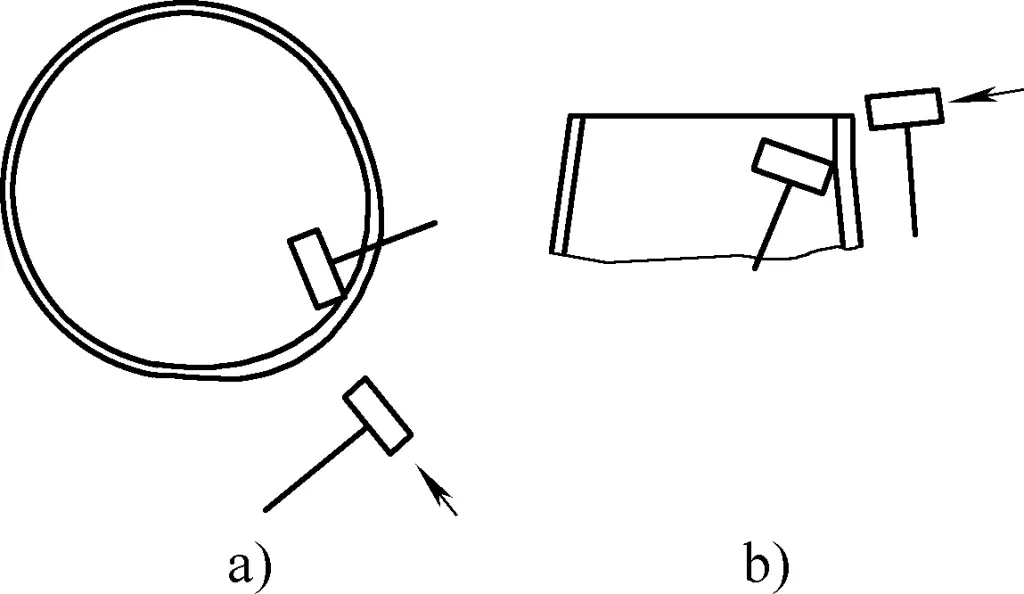

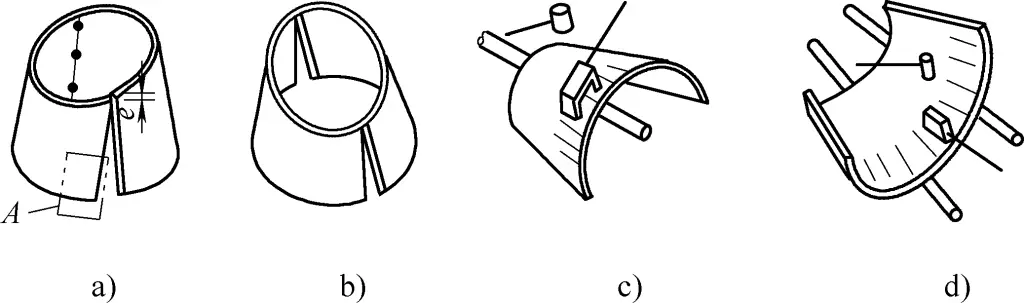

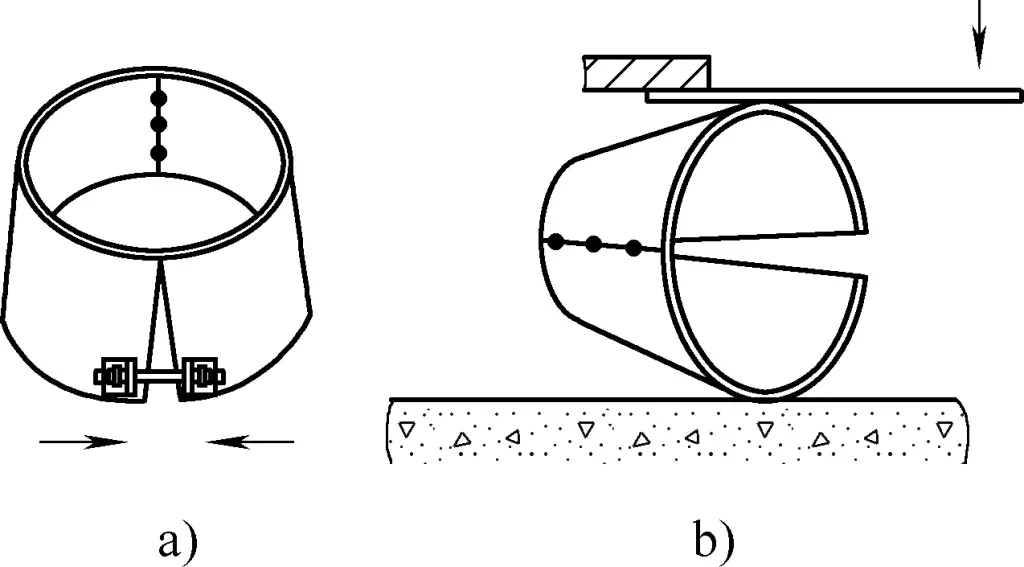

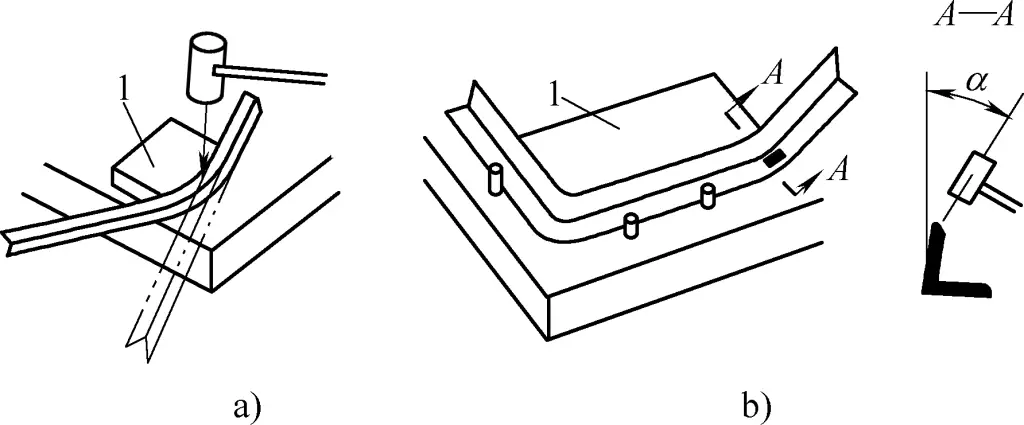

Handbuigen verwijst naar de methode om handmatig een deel van de plaat of het profiel ten opzichte van een ander deel langs een rechte lijn of kromming tot een bepaalde hoek te buigen. Het is een van de meest basale bewerkingen van plaatomvormen. Veelvoorkomende handgebogen onderdelen worden getoond in Figuur 1.

I. Met de hand buigen van kleine en dunne platen

Veelgebruikte gereedschappen voor handbuigen zijn houten hamers, hamers met verschillende vormen, verschillende vormen toptangen, maatijzers, houten strips, rubberen strips, algemene scherpe R-sjablonen, plateaus, boogklemmen en bankvizieren; de veelgebruikte apparatuur is een handmatige vouwmachinewordt voornamelijk gebruikt voor het buigen van eenvoudige, recht gebogen plaatdelen.

Handbuigen wordt vooral gebruikt voor dunne platen met een dikte van minder dan 3 mm en kleine afmetingen, vooral voor dunne platen met een dikte van 0,6 tot 1,5 mm. Voor het buigen van dikkere platen wordt meestal de methode van plaatselijk verwarmen op het buiggedeelte gevolgd door handbuigen toegepast.

1. Berekening van de lengte van de ongevouwen bocht

Bij het buigen van plaatmetaal moet eerst de uitgevouwen lengte berekend worden. De nauwkeurigheid van de ongevouwen lengte van het gebogen onderdeel is de basisgarantie voor de nauwkeurige buigvorm van het onderdeel. Tijdens de buigvervorming heeft het plaatmateriaal de volgende eigenschappen: Het materiaal van de binnenste laag wordt samengedrukt en verkort, het materiaal van de buitenste laag wordt uitgerekt en verlengd, en tussen de middelste en binnenste lagen bevindt zich een materiaallaag die noch verlengt noch verkort (deze materiaallaag wordt de neutrale laag genoemd). Daarom is de lengte van de neutrale laag in het buigdeel de ongevouwen lengte van de blenk van het buigdeel.

De sleutel tot het berekenen van de lengte van de gehele gebogen blenk is dus het bepalen van de krommingsstraal van de neutrale laag tijdens het buigen. Bij de productie wordt de krommingsstraal van de neutrale laag ρ meestal bepaald met een empirische formule:

ρ=r+xt

In de formule

- r - innerlijk buigradius van het vel;

- x - neutrale laag coëfficiënt gerelateerd aan de mate van vervorming, geselecteerd volgens tabel 1;

- t - dikte van de plaat.

Tabel 1 Waarden van de neutrale-lagencoëfficiënt x

| r/t | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.2 |

| x | 0.21 | 0.22 | 0.23 | 0.24 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.33 |

| r/t | 1.3 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 7 | ≥8 |

| x | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.48 | 0.5 |

Na het bepalen van de positie van de neutrale laag kan de lengte van de rechte en boogsecties worden berekend, wat de lengte is van het ongevouwen materiaal van het gebogen deel.

Echter, vanwege de invloed van vele factoren op de buigvervorming (zoals materiaaleigenschappen, matrijsstructuur, buigmethode, enz.), moeten voor complexe vormen, meerdere buigingen en kleine maattoleranties van gebogen onderdelen, voorlopige berekeningen worden gemaakt met behulp van de bovenstaande formule om de proefbuigblenk te bepalen. Nadat de proefbuiging gekwalificeerd is, kan de nauwkeurige lengte van de blenk bepaald worden.

De waarden in tabel 1 zijn ook van toepassing op de berekening van de uitgevouwen lengte van staven en buizen.

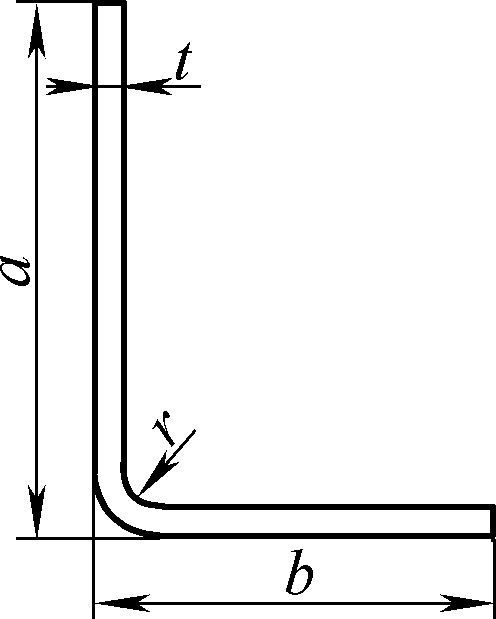

(1) Berekening van 90°-bochtdelen

In de productie, wanneer de buighoek 90° is, wordt de aftrekmethode vaak gebruikt om de ongevouwen lengte van het gebogen deel te berekenen, zoals getoond in Figuur 2. Wanneer de plaatdikte t is, is de binnenste buigradius r en de ongevouwen lengte van de gebogen blenk L is

L=a+b-u

In de formule

- a, b - lengtes van de twee haakse zijden van de bocht;

- u - verschil tussen de som van de lengtes van de twee haakse zijden en de lengte van de neutrale laag, d.w.z. de aftrekwaarde voor de opengevouwen lengte, zoals weergegeven in tabel 2.

Tabel 2 Aftrekwaarden voor de ongevouwen lengte van 90°-bochten (Eenheid: mm)

| Krommingsstraal r | ||||||||||||

| Plaatdikte t | 1 | 1.2 | 1.6 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| Gemiddelde aftrekwaarde u voor uitgevouwen lengte | ||||||||||||

| 1 | 1.92 | 1.97 | 2.1 | 2.23 | 2.24 | 2.59 | 2.97 | 3.36 | 3.76 | 4.57 | 7.39 | 7.22 |

| 1.5 | 2.64 | - | 2.9 | 3.02 | 3.18 | 3.34 | 3.7 | 4.07 | 4.45 | 7.24 | 7.04 | 7.85 |

| 2 | 3.38 | - | - | 3.81 | 3.98 | 4.13 | 4.46 | 4.81 | 7.18 | 7.94 | 7.72 | 7.52 |

| 2.5 | 4.12 | - | - | 4.33 | 4.8 | 4.93 | 7.24 | 7.57 | 7.93 | 7.66 | 7.42 | 8.21 |

| 3 | 4.86 | - | - | 7.29 | 7.5 | 7.76 | 7.04 | 7.35 | 7.69 | 7.4 | 8.14 | 8.91 |

| 3.5 | 7.6 | - | - | 7.02 | 7.24 | 7.45 | 7.85 | 7.15 | 7.47 | 8.15 | 8.88 | 9.63 |

| 4 | 7.33 | - | - | 7.76 | 7.98 | 7.19 | 7.62 | 7.95 | 8.26 | 8.92 | 9.62 | 10.36 |

| 4.5 | 7.07 | - | - | 7.5 | 7.72 | 7.93 | 8.36 | 8.66 | 9.06 | 9.69 | 10.38 | 11.1 |

| 5 | 7.81 | - | - | 8.24 | 8.45 | 8.76 | 9.1 | 9.53 | 9.87 | 10.48 | 11.15 | 11.85 |

| 6 | 9.29 | - | - | - | 9.93 | 10.15 | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | - | - | 11.46 | 12.08 | 12.71 | 13.38 |

| 8 | - | - | - | - | - | - | - | - | 12.91 | 13.56 | 14.29 | 14.93 |

| 9 | - | - | – | – | – | 13.1 | 13.53 | 13.96 | 14.39 | 17.24 | 17.58 | 17.51 |

Als bij de productie de lengte van het gebogen deel niet precies hoeft te zijn, kan de ongevouwen lengte L van het gebogen deel bij benadering worden berekend met de volgende formule:

Wanneer de buigstraal r ≤ 1,5t, is L = a + b + 0,5t;

Als 1,5t<r≤5t, is L=a+b;

Wanneer 5t

Als de buigstraal r > 10t, is L = a + b - 3,5t.

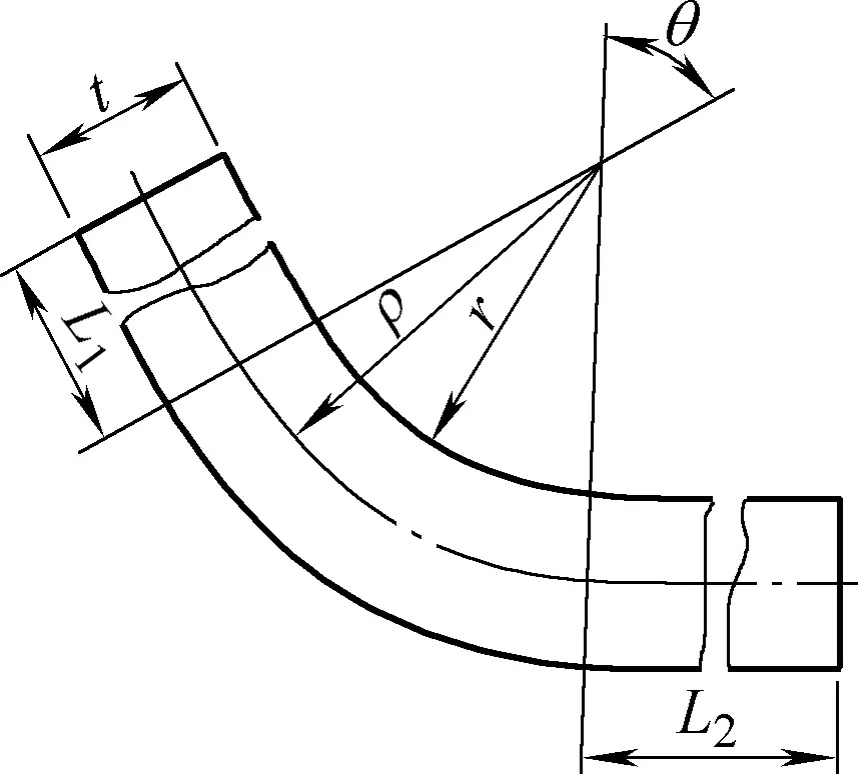

(2) Berekening van gebogen delen met een willekeurige hoek

De gebogen delen met willekeurige buighoeken in figuur 3 kunnen als volgt worden berekend.

L=L1+L2+πθρ/180≈L1+L2+0.0175(r+xt)(180°-α)

In de formule

- L1, L2 - respectievelijk lengtes van rechte delen (mm);

- ρ - straal van de neutrale laag van het gebogen deel (mm);

- α - buigingshoek (°), α = 180° - θ;

- θ - centrale hoek van het gebogen deel (°);

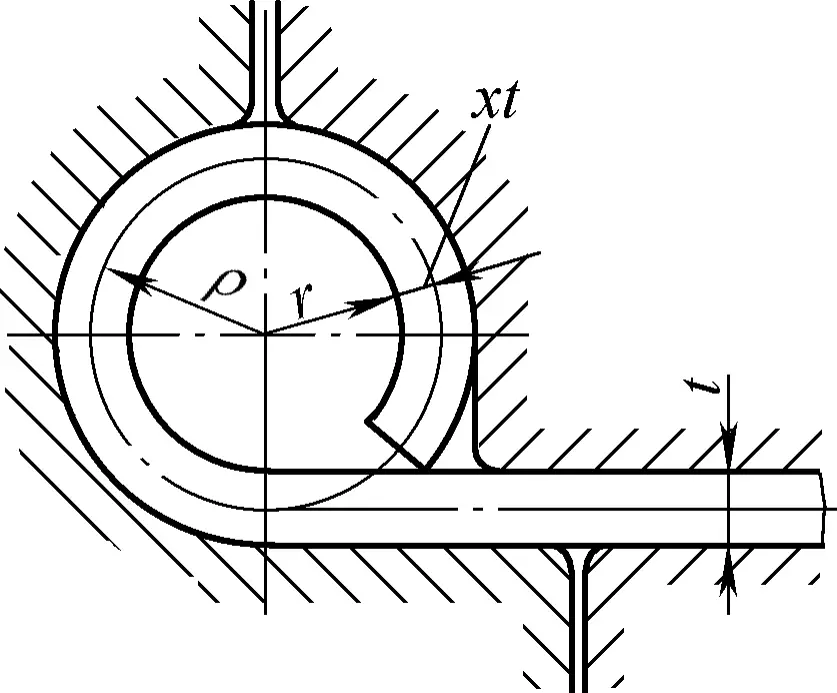

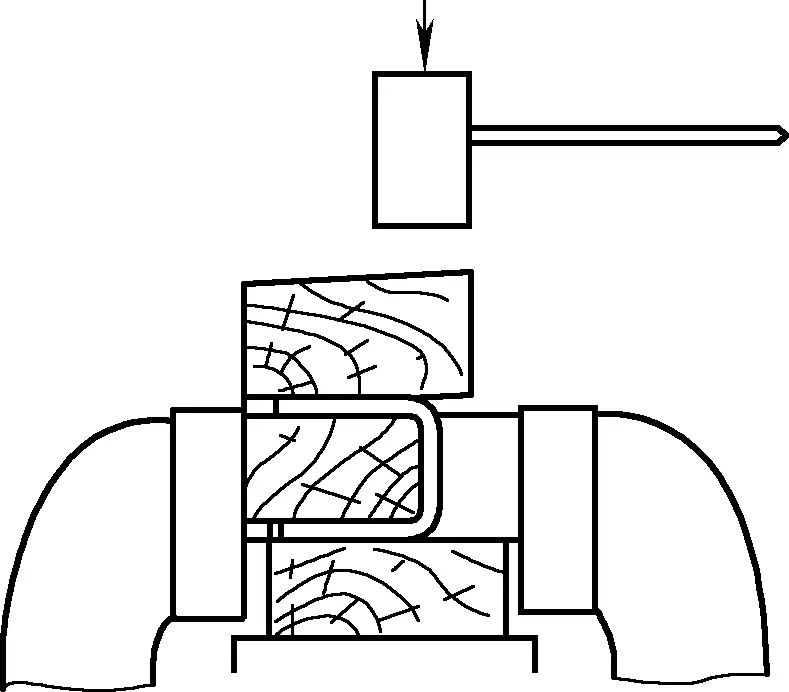

- x - neutrale laagcoëfficiënt met betrekking tot de vervormingsgraad, geselecteerd volgens tabel 1; bij gebruik van een matrijs om scharnierdelen te walsen (zie figuur 4), geselecteerd volgens tabel 2;

- t - plaatdikte (mm).

Voor gebogen onderdelen van het scharniertype met r = (0,6 ~ 3,5)t, wordt bij gebruik van de in figuur 4 getoonde rolstempelmethode voor het buigen, druk uitgeoefend door de stempel op één uiteinde van de blenk, wat resulteert in plastische vervorming die verschilt van algemene persbuiging. Het materiaal wordt niet dunner maar dikker en de neutrale laag verschuift van het midden van de plaatdikte naar de buitenste laag van de buiging, zodat de verplaatsingscoëfficiënt van de neutrale laag groter is dan of gelijk aan 0,5 (zie tabel 3).

Tabel 3 Neutrale laag verplaatsingscoëfficiënt tijdens het walsen

| r/t | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 |

| X | 0.77 | 0.76 | 0.75 | 0.73 | 0.72 | 0.70 | 0.69 | 0.67 |

| r/t | 1.3 | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.5 | ≥3 |

| X | 0.66 | 0.64 | 0.62 | 0.60 | 0.58 | 0.54 | 0.52 | 0.5 |

2. Handmatige buigtechnieken voor plaatmetaal

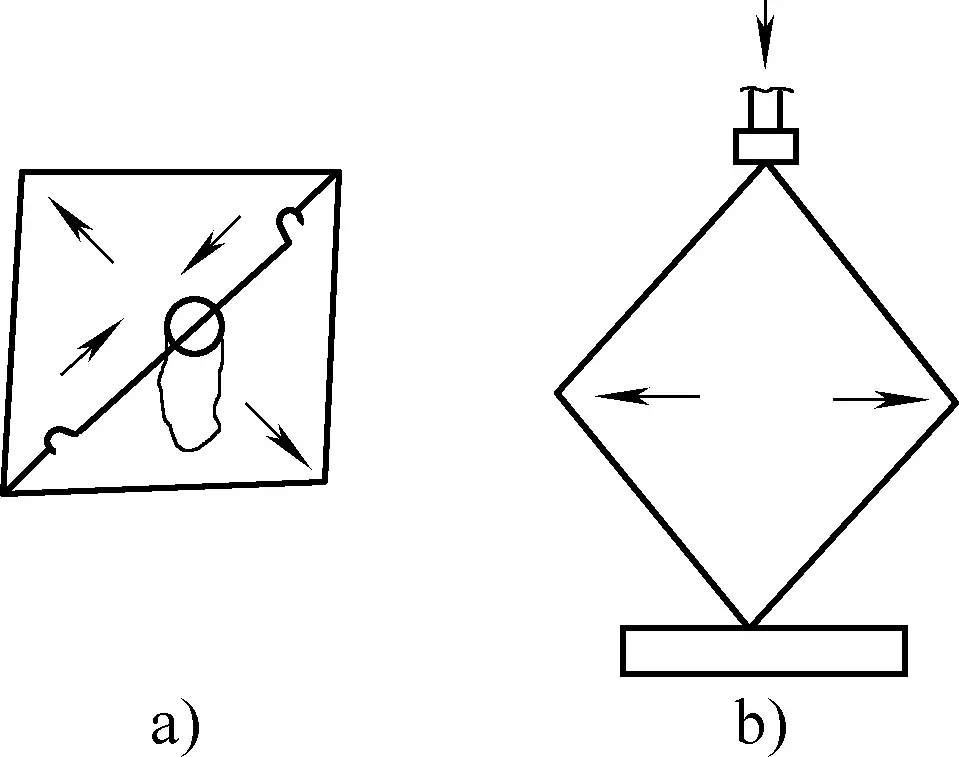

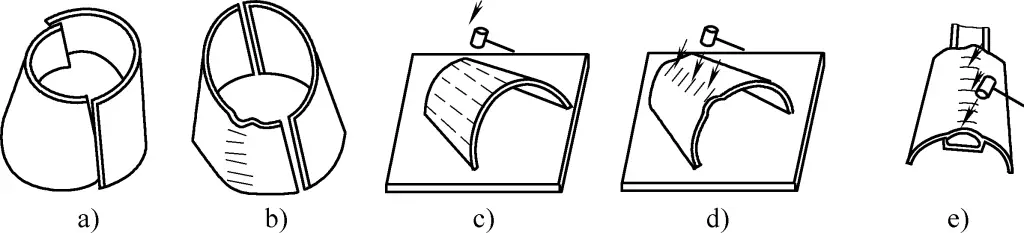

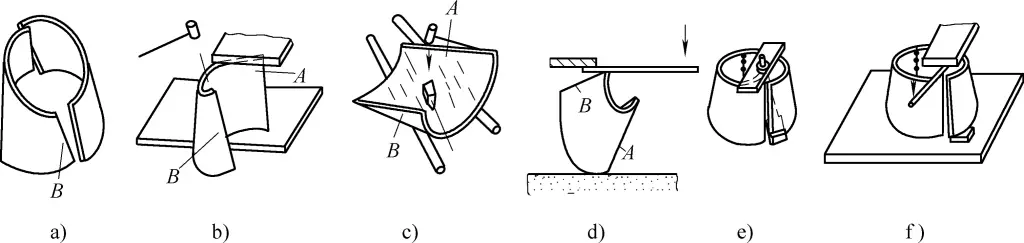

Gangbare handmatige buiggereedschappen zijn houten hamers, houten wiggen, bankvizieren en kantbuigmallen, zoals getoond in Figuur 5.

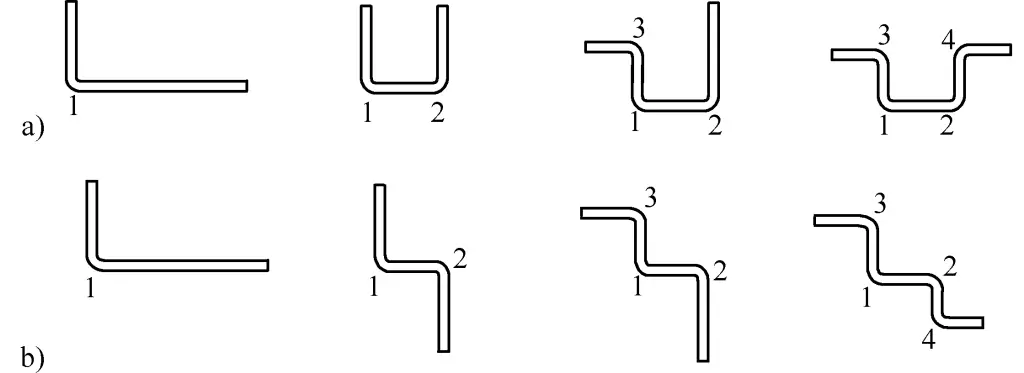

Verschillende vormen van gebogen plaatmetaal gebruiken verschillende buigmethodes. Handmatig buigen is onderverdeeld in enkelzijdig buigen en meervoudig buigen, en de buigmethodes zijn als volgt:

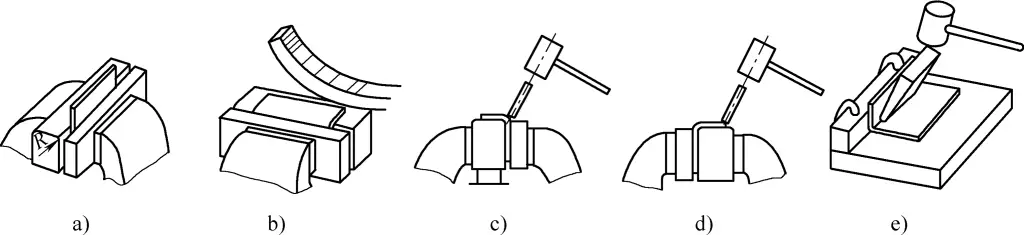

(1) Buigen met enkele rand

Voor gebogen onderdelen met één rand, eerst ontvouwen volgens de bovenstaande methode om de ontvouwen afmetingen te verkrijgen, afvlakken en de buiglijn markeren; vervolgens twee modules of kalibers voorbereiden die langer zijn dan het onderdeel, de blenk van het gebogen onderdeel tussen de twee kalibers klemmen en tijdens het buigen de buiglijn strak uitlijnen met de afgeronde rand van het kaliberijzer, zoals getoond in Figuur 6a.

Gebruik dan een rubberen strip of houten hamer om het materiaal in de richting van het R-randmeetijzer te tikken, met de nadruk op het tikken op het middelste en onderste deel van de blenk dat buiten de mal uitsteekt, zoveel mogelijk om het in de mal te laten passen, zoals getoond in Figuur 6b.

Om ervoor te zorgen dat het materiaal krimpt en in de mal past, gebruikt u een houten hamer en houten wig om het R-deel gelijkmatig van begin tot einde in te slaan, zodat het in de mal past, zoals getoond in Figuur 6c; om terugvering, kromtrekken en omgekeerde kromming (overmatig hameren tijdens het buigen veroorzaakt gemakkelijk omgekeerde kromming) te voorkomen, moet een houten wig worden gebruikt om van buiten naar binnen te hameren, ononderbroken van het ene uiteinde naar het andere, zoals getoond in Figuur 6d.

Voor gebogen delen met kromtrekken en terugvering, om deze te elimineren, selecteert u een kaliberijzer met een recht oppervlak en klemt u dit op het plateau met een beugelklem, met de gebogen rand tegen het rechte oppervlak van het kaliberijzer. Tik lichtjes op de houten wig met een houten hamer onder een hoek van 45°, waarbij je langs het gebogen deel beweegt en tikt over de hele lengte, zoals getoond in Figuur 6e. Klem ten slotte het werkstuk in het ijkijzer en klop met een rubberen strip totdat het in de mal past, zoals getoond in Figuur 6b.

a) Klem stevig vast met een ijzerdraad

b) Pas in de richting van het R-randprofielijzer

c) Hamer het R-deel van de blanco vast

d) Krimpen en in de mal passen

e) Kromtrekken en terugvering voorkomen

(2) Buigen van meerdere randen

De methode voor het buigen met meerdere randen is dezelfde als voor het buigen met één rand, maar er moet aandacht besteed worden aan de buigvolgorde. Als je kaliberijzer gebruikt voor het buigen, is de volgorde over het algemeen eerst binnen, dan buiten, om de afmetingen van elk deel van het gebogen stuk te garanderen, zoals weergegeven in de figuren 7a en 7b (de nummers in de figuur geven de buigvolgorde aan).

Bij het buigen van meerdere randen is het essentieel om te weten dat onderdelen met meerdere randen zijn samengesteld uit meerdere buigingen met één rand. De buigvolgorde is onomkeerbaar en het voltooien van een latere buiging kan een vorige niet corrigeren, dus elke rand moet zorgvuldig gecontroleerd worden na het buigen en uitgelijnd worden met een vierkante liniaal om rechte randen te garanderen. Elke randafmeting moet nauwkeurig zijn, anders maken cumulatieve fouten nabewerking onmogelijk.

Tijdens het vormen kan elke bocht worden ingedrukt met een lange houten plank, waarna een houten plank plat op de gebogen rand wordt gelegd en er met een houten hamer op wordt getikt totdat deze in de mal past, zodat de bocht recht en vrij van rimpels is, zoals te zien is in Figuur 8. Het ijzeren kussen op de bankschroef moet goed gewatteerd zijn, anders glijdt het materiaal weg tijdens het tikken, wat de afmetingen van de bocht beïnvloedt.

3. Voorzorgsmaatregelen voor handmatig buigen

Plaatstalen onderdelen die handmatig gebogen worden, zijn meestal dunne platen. Door hun zwakke belastbaarheid kan het materiaal, als het wordt blootgesteld aan lokale stootbelastingen, kromtrekken door een vermindering van de lokale dikte. Daarom moet de belasting die op het materiaal wordt uitgeoefend een verdeelde belasting zijn (zoals een lijn- of oppervlaktebelasting) en is elke vorm van geconcentreerde belasting op het oppervlak van het materiaal verboden.

Als het te buigen materiaal een non-ferro metaalplaat is, is de oppervlaktehardheid laag. Om hamersporen op het materiaaloppervlak tijdens het handmatig buigen te voorkomen, moet de oppervlaktehardheid van het gebruikte gereedschap lager zijn dan die van het materiaal, zoals hamers en latten van zuiver koper, hardhout of rubber.

Voor het buigen van meerdere randen moeten, vanwege de onomkeerbare en oncorrigeerbare aard van de buigvervorming, nauwkeurige berekeningen en markeringen worden gemaakt voordat de randen worden gebogen. De volgorde van de buigkanten moet redelijk zijn en elke buighoek en buigradius R moeten bereikt zijn voordat er naar de volgende buighoek wordt overgegaan. Anders zullen geaccumuleerde fouten de algemene maatnauwkeurigheid van de meervoudig gebogen randen beïnvloeden en kunnen ze niet worden gecorrigeerd.

II. Kantwalsen

Bij kanten walsen wordt de rand van het plaatmateriaal opgerold. De belangrijkste methoden zijn draadkantwalsen en holle kant walsen. Omdat het plaatmateriaal dat gebruikt wordt voor het walsen van de randen meestal dun is (dikte < 1 mm), met een lage stijfheid en sterkte, kan het walsen van de rand de dwarsdoorsnede vergroten en de stijfheid en sterkte van de structuur verbeteren, zodat een lichtgewicht en zeer sterk doel wordt bereikt. Daarom wordt het walsen van randen veel gebruikt in plaatbewerking.

1. Berekening van de lengte van de afgerolde rand

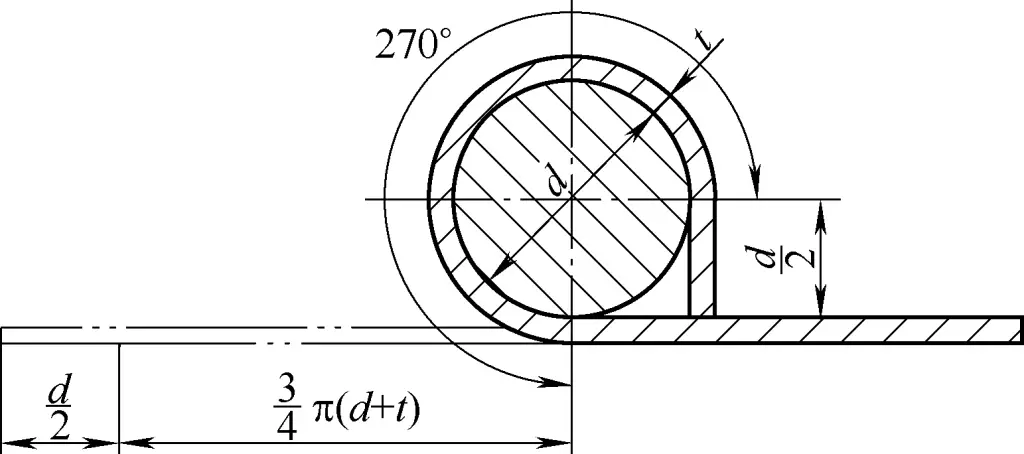

Net als bij andere handmatige buigprocessen van plaatmateriaal is het nauwkeurig bepalen van de afgerolde lengte van de rand een eerste vereiste om de kwaliteit van het gewalste onderdeel te garanderen. Figuur 9 toont het principe diagram voor het berekenen van de lengte van de afgerolde rand, met de berekeningsformule voor de afgerolde lengte l als volgt

l=d/2+3/4π(d+t)

In de formule

- d - diameter van de draad (mm);

- t - dikte van de plaat (mm).

De dikte van de draad wordt bepaald op basis van de grootte van het onderdeel en de kracht die het zal verdragen. Over het algemeen is de draaddiameter meer dan drie keer de dikte van het plaatmateriaal.

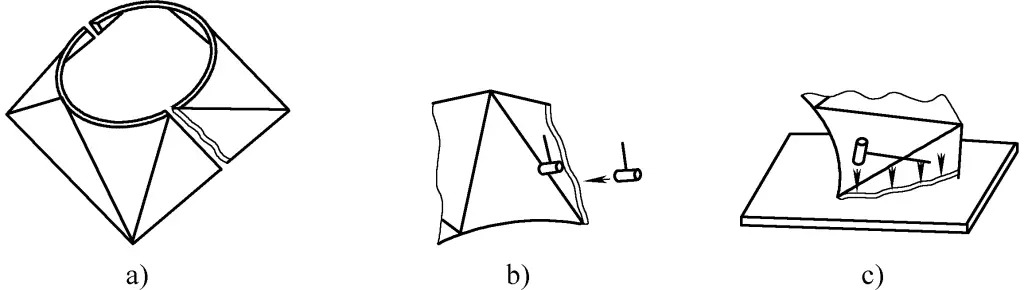

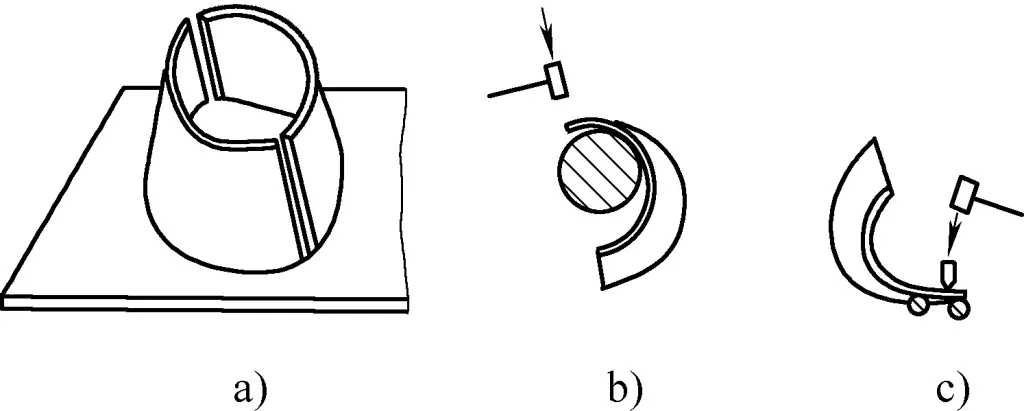

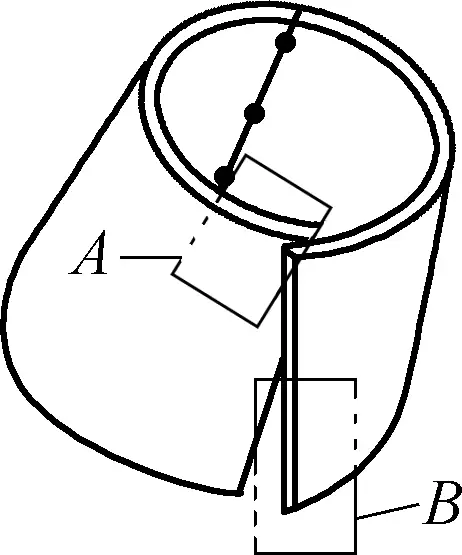

2. Proces van randwalsen

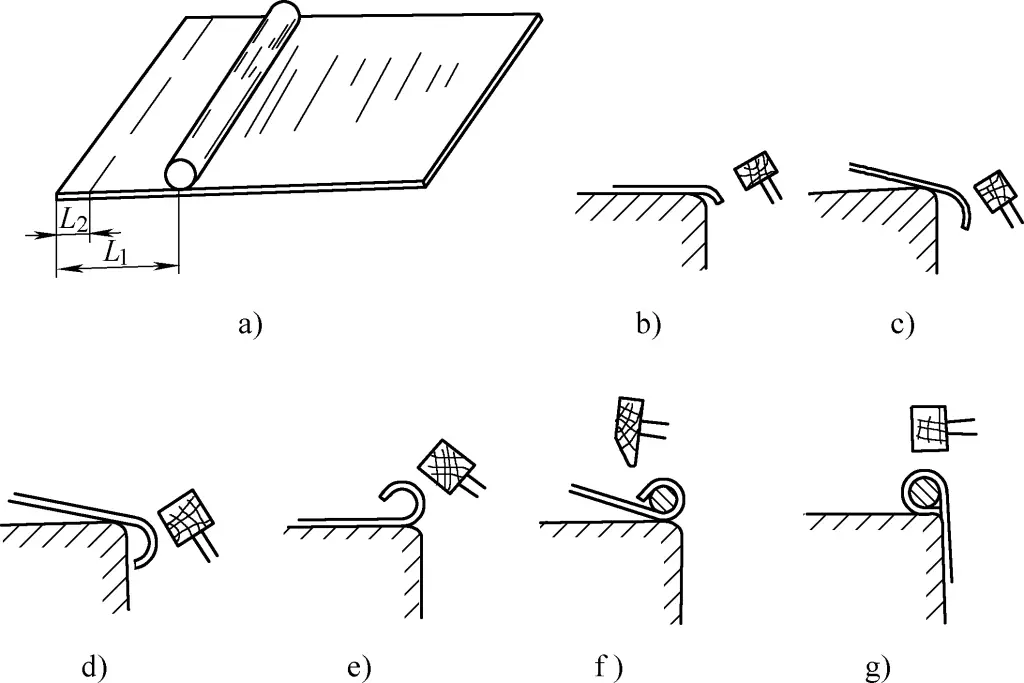

De gereedschappen die worden gebruikt voor het walsen van de randen van verschillende constructies kunnen variëren, maar het proces en de methoden zijn over het algemeen vergelijkbaar. Figuur 10 toont het handmatige walsproces van de draadkanten, in het bijzonder als volgt:

1) Teken twee rollijnen aan de randen op het blancomateriaal, zoals getoond in Figuur 10a, waarbij:

L1=2.5d

L2=(1/4~1/3)L1

In de formule is d de diameter van de draad.

2) Plaats het blanco materiaal op een platform (of een vierkant ijzer, rails, enz.) waarvan de blootgestelde platformgrootte gelijk is aan L2Druk met de linkerhand op het blanco materiaal en gebruik een hamer om met de rechterhand op de blootliggende rand van het plateau te slaan, zodat het naar beneden wordt gebogen tot 85° ~ 90°, zoals getoond in Figuur 10b.

3) Verleng en buig het blinde materiaal naar buiten totdat de rand van het plateau op één lijn ligt met de rollijn van de tweede rand, wat betekent dat de blootliggende plateaumaat gelijk is aan L1en druk de eerder geslagen rand op het plateau, zoals te zien is in afbeelding 10c en 10d.

4) Draai het blanco materiaal om, leg de gerolde kant naar boven en sla de gerolde kant voorzichtig en gelijkmatig naar binnen, waarbij geleidelijk een cirkelboog wordt gevormd, zoals getoond in Figuur 10e.

5) Plaats de draad in de rolrand, te beginnen bij één uiteinde om te voorkomen dat de draad eruit springt, waarbij je eerst één uiteinde vastzet en dan segment voor segment verdergaat. Nadat je de hele lengte hebt vastgezet, sla je zachtjes op de rolrand om de draad goed in te sluiten, zoals te zien is in Afbeelding 10f.

6) Draai het blanke materiaal om zodat de interface op de rand van het platform rust, en sla er voorzichtig op om de interface vast te zetten, zoals getoond in Figuur 10g.

Het bewerkingsproces voor handmatig holle kanten walsen is hetzelfde als voor draadkant walsen, behalve dat de draad aan het einde wordt verwijderd. Om de draad te verwijderen, klemt u één uiteinde vast en draait u het onderdeel terwijl u het naar buiten trekt.

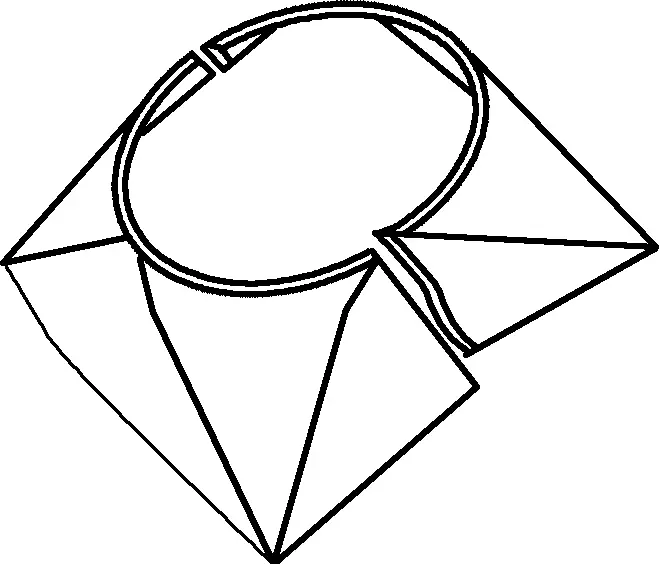

3. Omgaan met defecten bij het walsen van de randen

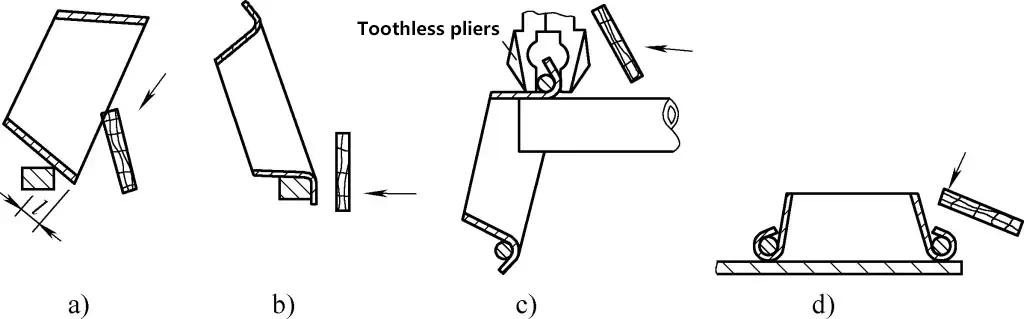

Tijdens het walsen van de randen kan de lengte van de gewalste rand onjuist zijn door variaties in het snijden van het materiaal of in de bewerkingsmethoden. Hoewel er verschillende gereedschappen kunnen worden gebruikt voor verschillende structuren van gewalste plaatdelen, zijn de bewerkingsmethoden en -maatregelen over het algemeen hetzelfde. De volgende uitleg is gebaseerd op het walsen van de randen van een conische waskom (zie Afbeelding 11).

Om het walsen van randen efficiënter te laten verlopen zonder het materiaal te beschadigen, kun je voor het walsen van randen het beste een vlakke plaat gebruiken. Een vlakke plaat kan een vlakke kant of een rand gebruiken om de rand te walsen. De botte kant van een hamer kan ook worden gebruikt, maar dan is de kans groter dat het materiaal beschadigd raakt. De opeenvolging van het walsen van de randen en de methodes om defecten te behandelen zijn als volgt:

1) Trek met een passer een vouwlijn aan de binnenkant van het bassinlichaam, l=2,5d, waarbij d de draaddiameter is.

2) Gebruik op de rand van een platform of een horizontale stalen rail het kleine contactoppervlak van de rand om de rand geleidelijk naar buiten te vouwen langs de vouwlijn met een plat bord. Vouw niet alles in één keer, maar vouw het geleidelijk, zoals getoond in Figuur 11a.

3) Plaats het basinlichaam op de rand van het plateau, pas de vouwhoeveelheid geleidelijk aan en gebruik een plat bord om de gevouwen rand plat te maken ter voorbereiding op de volgende stap van het walsen van de rand, zoals getoond in Figuur 11b.

4) Plaats het bassinhuis op het uiteinde van een ronde stalen of dikwandige stalen pijp, plaats de draad in de gerolde rand, klem deze vast met een tandeloze tang en gebruik een plat bord om de rand naar beneden te vouwen aan beide zijden van de tang totdat de draad stevig vastzit (4-5 plaatsen op de omtrek is genoeg om de draad vast te zetten), zoals getoond in Figuur 11c.

De volgende stap is het vastzetten van de rol. Gebruik nog steeds de tang om de rol stevig vast te klemmen om terugslag te voorkomen en de efficiëntie van het rollen te verhogen. Klem een deel vast en sla erop tot de hele rand vastzit. Als er meer overlappende lagen zijn bij de lengtenaad, kun je deze vasthameren met een ijzeren hamer.

5) Plaats het bassinhuis plat op het plateau en gebruik een vlakke plank of een ijzeren hamer om de buitenrand van de rolrand vast te hameren terwijl u het niveau van de rolrand bij de bekkenmonding aanpast, zoals getoond in Figuur 11d.

6) Als de lengte van de rolrand onvoldoende is om de draad strak te omsluiten (rolrand te kort), kantel dan het bassinhuis naar beneden en gebruik een plat bord om naar beneden en naar buiten op de rolrand te slaan. De draad en de rolrand zullen naar het kleinere uiteinde bewegen, waardoor de rolrand langer wordt, zoals getoond in Figuur 12a.

Als de lengte van de rolrand te lang is, kantel dan het bassinhuis naar beneden en gebruik een plat bord om het kleinere uiteinde van de rolrand naar beneden te slaan. De draad en de rolrand zullen naar het grotere uiteinde bewegen, waardoor de rolrandlengte korter wordt, zoals getoond in Figuur 12b.

a) Behandelingsmethode voor onvoldoende lengte van de rolrand

b) Behandelmethode voor te lange rolranden

III. Handmatig groeven maken in rond-vierkantbuizen

Ronde tot vierkante buizen zijn veel voorkomende plaatwerkonderdelen in de productie. Als het plaatmateriaal dun is en niet met een pers kan worden gevormd, wordt meestal handmatig groeven en vormen gebruikt. Om het groeven en monteren te vergemakkelijken, wordt het materiaal meestal in twee helften gesneden voor het groeven en vervolgens aan elkaar gelast. Als de hoogte minder dan 100 mm is en een mooi uiterlijk vereist is, kan het materiaal in één stuk worden gesneden, waarna het wordt gegroefd en aan elkaar wordt gelast.

1. De mal maken

Om handmatig een rondvierkante pijp met gleuf te maken, moet je eerst een mal maken. De mal die gebruikt wordt voor handmatig sleuven maken kan een rechte lijn zijn in de vorm van een stalen kanaal of een radiale vorm van rond staal. De eerste wordt gebruikt bij dunne platen, kleine buitenafmetingen en kleine hoeveelheden, maar resulteert vaak in veel defecten. De laatste wordt gebruikt bij serieproductie, wat resulteert in minder defecten en gemak bij assemblage.

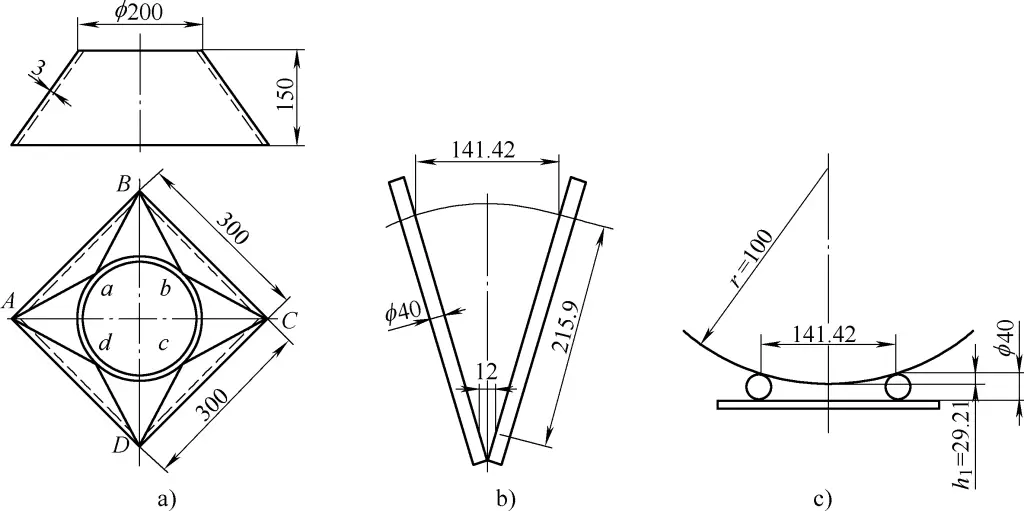

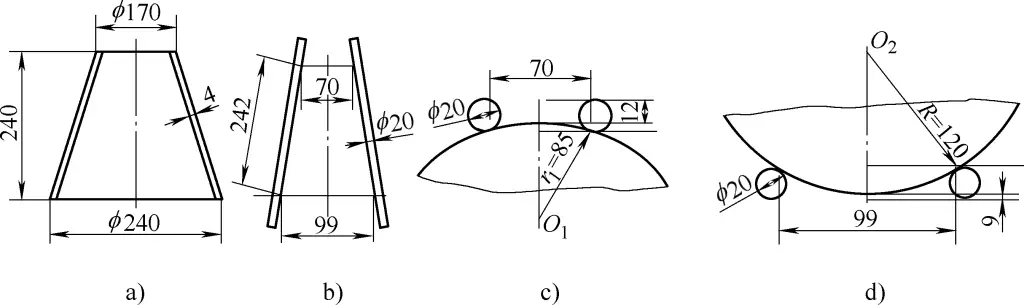

Figuur 13 toont de vorm voor een klein handgemaakt rondvierkant pijpje.

a) Onderdeeltekening

b) Vormstructuur

c) Berekeningsprincipe van de diameter van het gietronde staal

Figuur 13a toont de onderdeeltekening van de rondvierkante pijp en Figuur 13b toont de radiale mal. De mal is gemaakt van radiaal geplaatst rondstaal, waarbij de lengte van het rondstaal wordt bepaald door de langste overgangslijn van de rondvierkante pijp plus een extra marge van ongeveer 100 mm. Aangezien de acht overgangslijnen van de rondvierkante pijp even lang zijn (d.w.z. in figuur 13a, Aa=Ba=Bb=Cb=Cc=Dc=Dd=Ad=l), is de lengte l=√(1472+(147-97)2+1502)mm (berekend op basis van de binnenste laag van het plaatmetalen onderdeel, waarbij 97 de binnenstraal van het ronde uiteinde is, 147 de helft van de binnenlengte van het vierkante uiteinde en 150 de hoogte van het onderdeel); de openingsbreedte aan het grote uiteinde van de mal is 1/4 van de uitwendige koordelengte van het ronde uiteinde, berekend als (200×sin45°)mm=141,42mm. Aangezien de plaatdikte relatief dun is (3 mm), met twee lagen van 6 mm, plus een marge van twee keer de plaatdikte, 6 mm, is een kleine eindmaat van 12 mm voldoende. Figuur 13c toont het berekeningsprincipe van de diameter van de gietvorm rond staal, waarbij de afstand h1 van de bovenkant van het ronde staal tot de onderkant van het gevormde deel na het vormen van de boog is [100-√(1002-141.422/4)]mm=29,29mm. Rekening houdend met een juiste omvormspeling wordt de diameter van het ronde staal ingesteld op ϕ40mm.

In de productie kan de plaatsing van de mallen voor handmatig gleufsteken ook worden gedaan zonder de bovengenoemde berekeningen, waarbij het ronde staal bij benadering wordt gepositioneerd onder hoeken van 10° tot 15° en met diameters van ϕ25 tot ϕ60 mm.

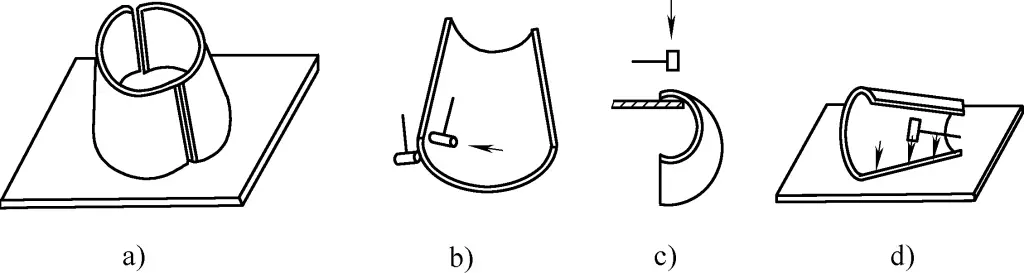

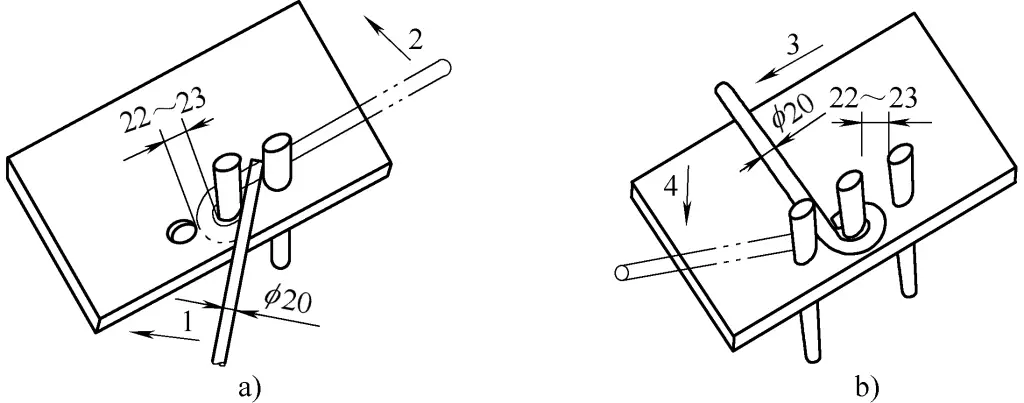

2. Methoden voor handmatig sleuven maken

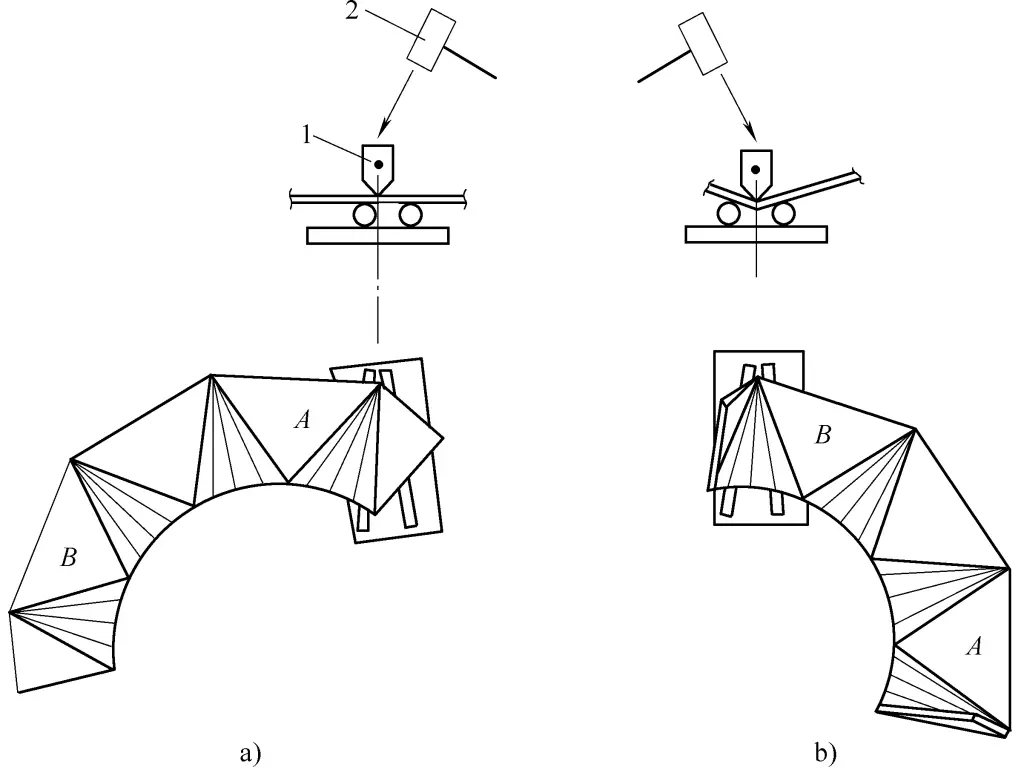

Voor kleine rond-vierkante buizen wordt het materiaal meestal gesneden als de helft van het geëxpandeerde materiaal of als het hele materiaal. Figuur 14 toont de methode van handmatig gleufsteken met heel materiaal, waarbij Figuur 14a de relatie toont tussen de holle mal en de plaat voor de snijpunten van de vlakke en gebogen driehoek tijdens het gleufsteken. Figuur 14b toont de relatie tussen de holle mal en de plaat voor de gebogen driehoek tijdens het sleuven.

a) Plaatsing van holle vorm en plaat bij het inbrengen van einddriehoeken

b) Plaatsingspositie van holle mal en plaat bij het sleuven van overgangslijnen

Booghamer met 1 sleuf

2-Moker

Bij het gleufsteken moet het principe worden gevolgd van beginnen aan beide uiteinden en dan in het midden. Anders zal het omhoog komen van de gebogen delen de beweging van de moker beïnvloeden.

Tijdens het gleufsteken moet elk kort stuk gleuf gecontroleerd worden met een monsterplaat om er zeker van te zijn dat de kromming perfect overeenkomt met de mal of er iets overheen zit.

De methode voor het hele materiaal sleuven is dezelfde als voor het halve materiaal sleuven. Nadat het sleuven van halfmateriaal is voltooid, moet de werkelijke vorm van dikke platen van groot formaat worden afgetekend op het platform, met grensijzers die op hun plaats worden gelast voor nauwkeurig montagelassen; dunne platen van klein formaat kunnen direct worden gemonteerd en gelast zonder de werkelijke vorm af te tekenen.

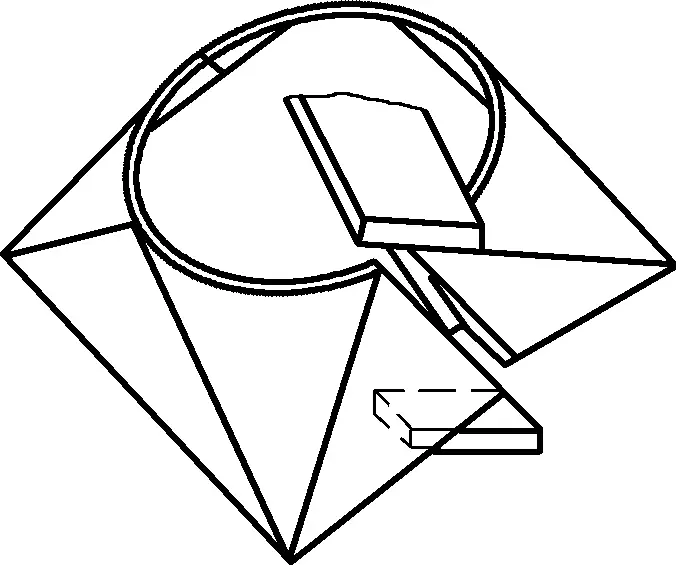

Na montage en puntlassen vorming kunnen er verschillende montagefouten zijn, die met de volgende methoden kunnen worden gecorrigeerd.

(1) Openingen aan het kleine of grote uiteinde

Figuur 15 toont de situatie waarbij er een spleet is aan het grote uiteinde. Puntlas in dit geval eerst het tegenoverliggende uiteinde vast en las dan het bovenste uiteinde aan deze kant. Puntlas een kort hoekijzer met geboorde gaten aan het uiteinde met de grote spleet, waarbij alleen de buitenkant wordt gelast, draai vervolgens de moer vast om de stalen platen aan beide uiteinden dichter bij elkaar te brengen.

Bij het puntlassen van de bovenste poort moet de las stevig zijn, maar niet te lang. Als de las te kort is, is hij niet sterk genoeg; als hij te lang is, zal de boutspanning toenemen. Controleer tijdens het aandraaien van de bout altijd de vervorming van het puntlasgebied. Als er scheurtjes zijn of oxydeschilfers die eraf vallen, behandel deze dan onmiddellijk.

De behandelingsmethode is: puntlas eerst een klein punt in de buurt van de verwachte scheur, laat het volledig afkoelen en versterk dan de las bij de verwachte scheur. Begin niet met puntlassen bij de verwachte scheur, omdat de hitte de brosheid van de las zal verhogen, wat tot een volledige scheur zal leiden.

(2) Eén dokpoort is kromgetrokken

Figuur 16 toont de situatie waarbij één koppelpoort is uitgelijnd, maar de andere is kromgetrokken. Las tijdens de assemblage eerst de uitgelijnde koppelpoort vast en plaats deze op het platform.

De volgende methoden kunnen worden gebruikt: Een daarvan is de opvuldrukmethode, waarbij een dikkere stalen plaat wordt opgevuld onder de niet kromgetrokken poort om de kromgetrokken poort naar beneden te kunnen drukken. Gebruik een persstaaf en een armatuur om de poort op het hoogste punt van de kromming te drukken. Als er geen mismatches zijn aan beide uiteinden, las dan een punt om te repareren en nadat alle defecten zijn behandeld, volledig puntlassen. Merk op dat het opvulijzer alleen onder het niet kromgetrokken uiteinde moet worden opgevuld om de neerwaartse beweging van het kromgetrokken uiteinde niet te beïnvloeden.

De tweede methode is de spiraalvormige benadering. Gebruik een draadstang met een moer aan het ene uiteinde, haak de poort zonder kromming aan het onderste uiteinde, plaats het bovenste uiteinde door een geperforeerde plaat op de poort met kromming, draai de moer vast en de poort met kromming zal geleidelijk naar beneden bewegen. Nadat beide poorten zijn uitgelijnd, puntlassen om te vormen.

(3) Het ronde uiteinde is niet perfect rond

Controleer de geometrische afmetingen van het onderdeel voordat je de puntlas afmaakt. Gebruik een mal om de rondheid van het ronde uiteinde te inspecteren, en als er onregelmatigheden zijn, gebruik dan de achterhamer methode om te corrigeren. Als de onregelmatigheid zich in de radiale richting bevindt, plaats dan de slaghamer en de achterhamer horizontaal zoals getoond in Figuur 17a; als de eindpoort plaatselijk niet perfect rond is, plaats dan de slaghamer en de achterhamer verticaal zoals getoond in Figuur 17b.

Tijdens het gebruik moet de achterhamer in de buurt van het hoogste punt worden geplaatst en moet de slaghamer het hoogste punt raken. Hoe dichter de achterhamer en de slaghamer bij elkaar staan, hoe groter de correctiekracht, maar ze mogen elkaar niet overlappen.

(4) Ongelijke diagonale lijnen aan het vierkante uiteinde

Na assemblage zijn ongelijke diagonale lijnen aan het vierkante uiteinde veel voorkomende defecten. De correctiemethoden worden getoond in Figuur 18. Figuur 18a toont het gebruik van een kettingtakel (of vijzel) voor correctie, terwijl Figuur 18b het gebruik van een pers (of persstaaf) voor correctie toont.

Als de correctiekracht niet groot is, kan een voorhamer worden gebruikt om handmatig in de diagonale richting te corrigeren; als de correctiekracht groot is, kan een mechanische kracht zoals een pers of een rechtzetmachine worden gebruikt. Tijdens het correctieproces moet het op elk moment worden gecontroleerd om overcorrectie te voorkomen.

3. Corrigeermethode voor kerfdefecten

Voor problemen die zich voordoen tijdens het uitklinken, kunnen de volgende methoden worden gebruikt voor correctie.

(1) Ongelijke uitlijning van randen

Figuur 19a toont een driedimensionale weergave van ongelijkmatige of plaatselijk ongelijkmatige randuitlijning, en Figuur 19b toont de hamermethode. Om het correctie-effect te verbeteren, moet de achterhamer in de buurt van het trefpunt worden geplaatst, hoe dichterbij, hoe beter, maar niet overlappend. Hoe kleiner de afstand, hoe groter de correctiekracht.

Bovendien moet het contactoppervlak van de steunhamer zo klein mogelijk zijn, omdat het contact met de hamerrand een veel grotere correctiekracht oplevert dan het volledige hameroppervlak. Afbeelding 19c toont de ophangmethode van het platform. Plaats de ongelijke plaatrand op het platform en sla met een hamer op de bolle punten om het defect te corrigeren.

a) 3D-weergave van ongelijkmatige uitlijning van randen

b) Hamer-methode

c) Platformophangmethode

(2) Buitenste hoeken

Figuur 20a toont een driedimensionale vorm van een buitenhoek gevormd bij de stootvoeg. De hoofdoorzaak van dit defect is onvoldoende bovenboog: ofwel is de buighoek van de noklijn onvoldoende ofwel is de kromming van het boogoppervlak onvoldoende. De correctiemethode is om het boogoppervlak opnieuw vorm te geven op de mal en op elk moment te controleren met een mal.

(3) Binnenhoeken

Figuur 20b toont een driedimensionale vorm van binnenhoeken gevormd door twee stuik-verbonden rechte randen. Dit defect wordt veroorzaakt door een te grote bovenboog tijdens het kerfproces: ofwel is de kromming bij de noklijn te groot, ofwel is de kromming van het boogoppervlak te groot.

De correctiemethode is om met een hamer vanaf de buitenkant langs de noklijn of het boogoppervlak te slaan, waarbij je op elk moment controleert met een sjabloon, en het liever onvoldoende te laten dan te overcorrigeren om te voorkomen dat er opnieuw een buitenhoekdefect ontstaat.

(4) Naar boven kantelende stootvoeg

Figuur 21 toont een driedimensionale vorm van een opwaarts kantelende stootvoeg. De hoofdoorzaak van dit defect is onvoldoende buighoek aan de linkerkant van de noklijn. Correctie vereist het vergroten van de buighoek op de mal en het vergroten van de kromming op de noklijn aan de rechterkant.

IV. Handmatig inkepen van kleine conische frustums

Conische frustums zijn ook veel voorkomende plaatwerkonderdelen in de productie. Ze hebben rechte lijnen met een kleinere afstand aan het kleine uiteinde en een grotere afstand aan het grote uiteinde. Grote conische frustums worden meestal gevormd door buigen met een walsmachineTerwijl kleinere conische frustums gewoonlijk handmatig worden uitgesneden als het plaatmetaal dun is en niet kan worden gebogen met een walsmachine.

Om het uitklinken en monteren te vergemakkelijken, wordt het in het algemeen in twee helften gezaagd voor het uitklinken en vervolgens gelast. Als de hoogte minder dan 100 mm is en een esthetisch aantrekkelijk uiterlijk vereist is, kan het in één stuk worden gezaagd en vervolgens worden gevormd door uit te hakken en te lassen.

1. De mal maken

De mal voor het handmatig inkepen van een conisch frustum kan worden gemaakt in de vorm van een rechte sleuf of in de vorm van een uitstralende grote en kleine opening. De eerste vorm heeft meestal meer defecten, terwijl de tweede minder defecten heeft.

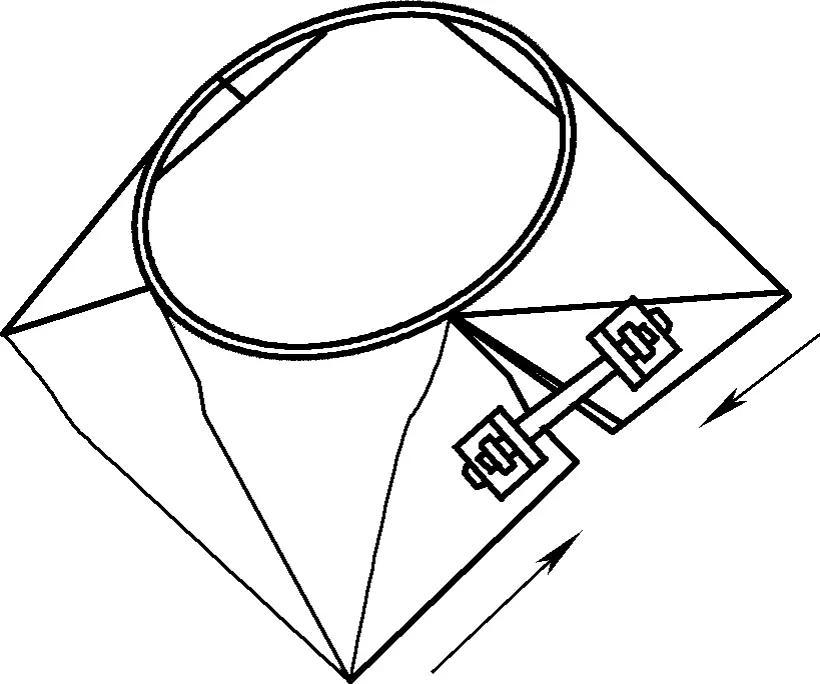

Over het algemeen moet de conus van de mal dezelfde zijn als de conus van het frustum, wat gunstig is voor het verbeteren van de kwaliteit van het werkstuk en het verminderen van defecten. Een andere conus is niet bevorderlijk voor de kwaliteit van het werkstuk en kan leiden tot meer defecten. Figuur 22 toont de vorm voor het handmatig uitsnijden van een klein conisch frustum.

a) Onderdeeltekening

b) Vormstructuur

c), d) Berekeningsprincipe voor de diameter van het ronde staal van de mal

Figuur 22a toont de werktekening van de kleine kegelvormige vorm en Figuur 22b toont de uitstralende vorm.

De mal is gemaakt van radiaal geplaatst rondstaal, waarbij de lengte van het rondstaal wordt bepaald door de lengte van de generatrix van de conische korst plus een toeslag van ongeveer 50 tot 100 mm. De lengte van de generatrix van de kegelvormige korst l=√[ (120-85)2 + 2402] mm = 242 mm (waarbij 120 de buitenstraal van de grote opening is, 85 de buitenstraal van de kleine opening en 240 de hoogte van de kegel).

De afstand tussen het kleine uiteinde van de mal kan groot of klein zijn, maar het maximum kan niet groter zijn dan de diameter van het kleine uiteinde van de kegel. In dit voorbeeld is dat 70 mm. De openingsafstand n van het grote uiteinde wordt bepaald aan de hand van de verhouding tussen de afstand tussen het grote en het kleine uiteinde van de mal en de verhouding tussen de diameter van het grote en het kleine uiteinde van de kegelvorm, d.w.z.: n: 70 = 240: 170, dus n is 99 mm.

De figuren 22c en 22d tonen het berekeningsprincipe voor de diameter van het ronde staal dat in de mal wordt gebruikt. Er zijn twee principes voor het bepalen van het rondstaal: het ene is om een bepaalde afstand tussen het gevormde frustum en de bodemplaat te behouden en het andere is dat het rondstaal voldoende stijfheid moet hebben.

Vanwege de ongelijke stralen van de gevormde bogen aan het grote en kleine uiteinde, moet de afstand tussen hen en de basisplaat afzonderlijk worden berekend. Ervan uitgaande dat rond staal van ϕ20 mm wordt gebruikt, is de afstand van de onderkant van het onderdeel tot de basisplaat aan het kleine uiteinde na het vormen l1 = 20 – [85 – √(852 – 35 2)] mm = 12 mm, zoals getoond in Figuur 22c.

Op dezelfde manier is de afstand van de onderkant van het onderdeel tot de bodemplaat aan het grote uiteinde na het vormen l2 = 20 – [120 – √(1202 – 49.52)] mm = 9 mm, zoals getoond in Figuur 22d. Daarom is de keuze voor een rondstaaldiameter van ϕ20 mm redelijk.

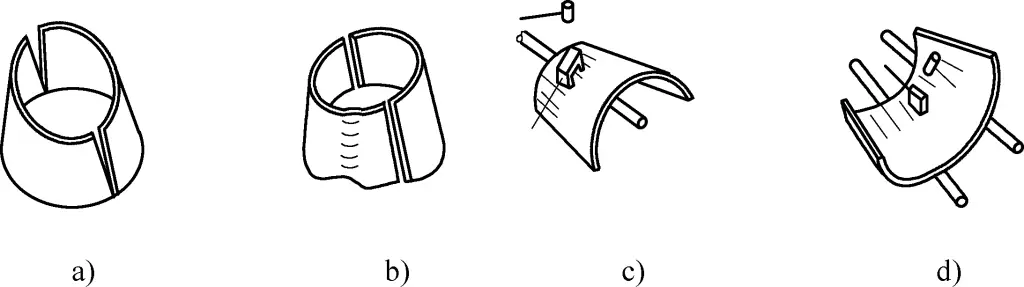

2. Handmatige uitklinkmethodes

De methode voor het met de hand groeven van het frustum van een kegel is in principe dezelfde als de methode voor het groeven van het booggedeelte van een klein gebogen dak met ronde buis. De vormmethode maakt meestal gebruik van een grote hamer en groefbooghamer op een radiale mal, volgens het principe van eerst de uiteinden groeven, dan het midden, geleidelijk verdiepend vanaf ondiep en gebruikmakend van een sjabloon om de kromming op elk moment te controleren.

3. Methode voor het corrigeren van groeffouten

Voor problemen die ontstaan tijdens het groeven, kunnen de volgende methoden worden gebruikt om ze te corrigeren.

(1) Buitenste perzikvorm

Figuur 23a toont de driedimensionale vorm van een buitenste perzikvorm gevormd door twee koppelingspoorten. De reden voor de buitenste perzikvorm is onvoldoende vormvorming van de bovenste eindboog tijdens het groeven (vooral aan het uiteinde). De figuren 23b en 23c laten de correctiemethoden zien, waarbij figuur 23b de bovenste boog van de buitenkant van de kegel corrigeert en figuur 23c de bovenste boog van de binnenkant.

a) Driedimensionaal diagram van de buitenste perzikvorm

b) Correctie van buitenaf

c) Correctie van binnenuit

(2) Binnenste perzikvorm

Figuur 24 toont de driedimensionale vorm van een binnenste perzikvorm gevormd door twee koppelingspoorten. De reden voor de binnenste perzikvorm is een overgevormde boog aan de bovenkant of een overgevormde boog tijdens het voorbuigen.

a) Driedimensionaal diagram van de binnenste perzikvorm

b) Terugslaghamer methode

c) Sledeboogmethode

d) Boogmethode met hangend platform

De figuren 24b, 24c en 24d laten de correctiemethoden zien, waarbij figuur 24b de backinghamermethode laat zien, waarbij een backinghammer op het overgevormde boogdeel wordt geplaatst en een krachthamer op de rand wordt geplaatst, die beweegt en hamert om het te corrigeren.

De afstand tussen het punt waar de kracht wordt uitgeoefend en het steunpunt moet klein zijn (maar niet overlappend). Met een hoge stijfheid van de plaatdikte kunnen twee mensen werken, en met een lage stijfheid kan één persoon het afmaken. Afbeelding 24c toont de cantilever boogmethode, waarbij de boog gecontroleerd wordt met een mal tijdens het vormen, en er moet opgelet worden dat de boog niet te veel gecorrigeerd wordt, aangezien het vormen van de bovenste boog moeilijker is dan het boogvormen.

Afbeelding 24d toont de hangende platformboogmethode, waarbij zelfs als het overgevormde boogdeel het platform raakt, de tegenoverliggende rand wordt opgehangen en er kracht wordt uitgeoefend langs de rand om het te corrigeren. Er moet gelijkmatig worden gehamerd om scherpe bochten en uitlijnfouten te voorkomen.

(3) Groot gat aan klein uiteinde en plaatselijke doorlopende binnenste uitstulping

Figuur 25a toont de driedimensionale vorm van een grote kleine eindknobbel die ontstaat als de grote eindboog correct is, maar de kleine eindboog onvoldoende. Figuur 25b toont de driedimensionale vorm van een doorlopende binnenbolling waarbij de grote eindboog correct is, maar een lokaal kruindefect in de generatrixrichting. Deze twee defecten hebben dezelfde aard, dus de behandelingsmethoden zijn hetzelfde. Figuur 25c toont de methode om de boog van buitenaf te vormen en Figuur 25d toont de methode om de boog van binnenuit te vormen.

a) Driedimensionaal diagram van de grote smalle opening

b) Driedimensionaal diagram van lokale continue binnenste uitstulping

c) Boogvorming van buitenaf

d) Boogvorming van binnenuit

Voor het defect getoond in Figuur 25a, is de boogvorming beperkt tot het kleine eindbereik, en de lengte mag niet groter zijn dan de helft van het frustum, anders wordt de kromming van het grote eind beïnvloed; voor het defect getoond in Figuur 25b, kan een continue boogvorming plaatselijk gedaan worden, ofwel van binnen naar buiten of van buiten naar binnen.

(4) Groot groot gat

Figuur 26a toont de driedimensionale vorm van een grote opening aan het grote uiteinde na plaatsing van de ene kant van de aanlegpoort en de andere kant met een opening aan het grote uiteinde. De reden voor dit defect is een plaatselijke boogtekortkoming op punt A in de figuur, waardoor het kleine uiteinde lager ligt met een waarde van e; Figuur 26b toont de driedimensionale vorm van een correcte boog aan het kleine uiteinde, maar een algemeen gebrekkige boog aan het grote uiteinde, wat resulteert in een grote spleet aan het grote uiteinde. Beide hebben dezelfde oorzaak, dus de behandelingsmethoden zijn dezelfde.

Figuur 26c toont de methode om de boog van buitenaf te vormen en Figuur 26d toont de methode om de boog van binnenuit te vormen. Opgemerkt moet worden dat de booglengte niet groter mag zijn dan de helft van de generatrix, anders wordt de kleine eindkromming aangetast.

Bij het defect in Figuur 26a is het voldoende om de lokale boog alleen in punt A te vormen, met een lengte die niet groter is dan de helft van de generatrix. Zodra de kromming is aangepast, verdwijnt de scheefstand aan het kleine uiteinde vanzelf.

a) Driedimensionaal diagram van een grote opening aan één groot uiteinde

b) Driedimensionaal diagram van een grote opening aan beide grote uiteinden

c) Boogvorming van buitenaf

d) Boogvorming van binnenuit

(5) Algemene overgevormde boog of lokale continue overgevormde boog

Figuur 27a toont de driedimensionale vorm van een linker overvormde boog, waardoor de vier hoekpunten naar binnen wijken en de twee bovenste hoekpunten te hoog liggen. Figuur 27b toont de driedimensionale vorm van een lokale doorlopende overvormde boog langs de generatrix, waardoor een grote opening ontstaat bij de koppelpoort. Beide hebben dezelfde oorzaak, dus de behandelingsmethoden zijn dezelfde.

a) Driedimensionaal diagram van een algemene overvormde boog

b) Driedimensionaal diagram van een lokale overvormde boog

c), d) Hamerboogmethode

e) Sledeboogmethode

Figuur 27c toont de methode om het bolle oppervlak omhoog op een platform of grond te plaatsen en over de hele lengte van de generatrix te hameren voor correctie. Om de efficiëntie van de boogvorming te verbeteren, kan één voet gebruikt worden om te stappen en te drukken voor het hameren om terugslag te voorkomen en het correctie-effect te verbeteren. De kromming moet voortdurend worden gecontroleerd met een sjabloon om overvorming te voorkomen, omdat het vormen van de boog moeilijker is dan het corrigeren van de boog.

Afbeelding 27d toont de correctiemethode voor een plaatselijke continu voorgevormde boog, met een werking die vergelijkbaar is met Afbeelding 27c. Afbeelding 27e toont de cantileverboogmethode, die gebruikt kan worden voor lokale doorlopende boogcorrectie. Tijdens het gebruik moet één persoon het apparaat stevig vasthouden en moet een andere persoon hameren om te voorkomen dat het apparaat stuitert en letsel veroorzaakt.

(6) Te grote overlap aan de bovenkant en grote ruimte aan de onderkant

Figuur 28 toont de driedimensionale vorm van een overmatige overlapping van het bovenste uiteinde en een grote spleet aan het onderste uiteinde. De oorzaak van dit defect is een plaatselijke overgevormde boog aan het bovenste uiteinde deel A en een plaatselijke gebrekkige boog aan het onderste uiteinde deel B, waardoor het bovenste uiteinde overlapt en overmatig omhoog komt en het onderste uiteinde een spleet heeft en naar buiten beweegt.

De correctie kan worden uitgevoerd met behulp van de boogvorm- en boogvrijmaakmethoden die in afbeelding 26 en 27 worden getoond. Na de correctie wordt het bovenste hoekpunt van deel A lager, schuift het onderste hoekpunt van deel B naar binnen en is het defect verholpen.

(7) Verkeerde uitlijning van koppelranden

Figuur 29a toont een profiel met ongelijke of plaatselijk convexe en concave randen. De belangrijkste reden voor dit defect is de ongelijke hamerkracht tijdens het voorbuigen. Figuur 29b toont een schematisch diagram van de hamer-voorslagmethode, die wordt gebruikt om het correctie-effect te verbeteren. De hamer ter ondersteuning moet in de buurt van het te raken bolle punt worden geplaatst en de krachthamer moet dicht bij het krachtsteunpunt worden geplaatst. Hoe dichterbij, hoe beter, want hoe dichterbij, hoe groter de correctiekracht, maar ze mogen elkaar niet overlappen.

a) Perspectief van ongelijke randen

b) Back-upmethode met hamer

c) Platformophangmethode

Bovendien moet het contactoppervlak van de hamer en de reservehamer zo klein mogelijk zijn tijdens het gebruik. De correctiekracht is veel groter wanneer de rand van de hamer wordt gebruikt om contact te maken dan wanneer het volledige slagvlak wordt gebruikt. Afbeelding 29c toont een diagram van de platformophangmethode voor correctie. De ongelijke of convex-concave rand van de plaat wordt in contact gebracht met het platform en de convexe punt wordt gehamerd om het defect te corrigeren.

(8) Gat aan het grote (of kleine) uiteinde

Figuur 30a toont een perspectief waar een naad van twee uitgelijnde gelaste platen een gat heeft aan het grote uiteinde van een andere naad. De oorzaak van dit defect is dat de boog aan het kleine uiteinde precies goed is, terwijl de boog aan het grote uiteinde tekortschiet. Dit kan worden gecorrigeerd met de boogmethode in Figuur 26, of door eerst de kleine poort te positioneren en te lassen, en dan de opening te positioneren en te lassen door twee hoekijzers met bouten te bevestigen (zie Figuur 30a), of door de grote poort samen te drukken om hem te sluiten (zie Figuur 30b).

a) Perspectief van de opening aan het grote (of kleine) uiteinde

b) Samendrukking van de grote poort

Zorg er tijdens het gebruik voor dat de kleine poort stevig op zijn plaats wordt gelast zonder dat de naad te lang is. Als de las te kort is, is de sterkte onvoldoende, waardoor de las kan barsten en er verspilde moeite ontstaat. Als de las te lang is, neemt de trekkracht van de bout toe.

Wanneer u de bouten vastdraait, moet u de vervorming bij de positioneringslassen voortdurend controleren op scheuren of afschilferen van de oxidelaag. Als dergelijke problemen worden gevonden, moeten ze onmiddellijk worden aangepakt. De methode is om een klein punt te lassen op het deel dat vatbaar is voor afbladderen, te wachten tot het volledig is afgekoeld en dan een ander punt te lassen. Het is absoluut niet aan te raden om alle positielassen in één keer te voltooien, omdat dit de thermische brosheid van de las verhoogt, wat leidt tot scheuren.

(9) Twist

Figuur 31a toont een perspectiefaanzicht van een goed gebogen plaat en een andere gedraaide plaat. De belangrijkste reden voor de verdraaiing is het gebruik van een ongeschikte mal of het niet correct volgen van de groef voor de kegelasrichting. Het wordt veroorzaakt door de verkeerde uitlijning van de hoekpunten: het bovenste hoekpunt van zijde A is lager en naar binnen gericht, terwijl het onderste hoekpunt naar buiten is gericht; het bovenste hoekpunt van zijde B is naar buiten gericht en hoger, terwijl het onderste hoekpunt naar binnen en naar boven is gebogen, met verdraaiing als gevolg.

a) Perspectief op de draaiing

b) Methode van hangend hameren

c) Omgekeerde groefboogmethode

d) Staafpersmethode

e) Bouttrekmethode

f) Drukmethode

Afbeelding 31b toont een diagram van de hangende hamermethode voor correctie. Zijde A wordt in het platform geplaatst, waarbij het bovenste hoekpunt door de platformplaat wordt ingedrukt. Zijde B wordt buiten het platform opgehangen en het bovenste hoekpunt van zijde B wordt naar beneden gehamerd om de verdraaiing te corrigeren.

Afbeelding 31c toont een diagram van de omgekeerde groefboogmethode voor correctie. Hierbij wordt een omgekeerde groef gevormd, ongeveer onder een hoek van 90° ten opzichte van de oorspronkelijke groefrichting. Het bovenste hoekpunt van kant A en het onderste hoekpunt van kant B bewegen naar buiten, terwijl het onderste hoekpunt van kant A en het bovenste hoekpunt van kant B naar binnen bewegen, waardoor de verdraaiing wordt gecorrigeerd.

Afbeelding 31d toont een diagram van de staafdrukmethode voor correctie. Het bovenste hoekpunt van kant B wordt onder de persbalk geplaatst, terwijl het onderste hoekpunt van kant A op de grond wordt geplaatst om wegglijden te voorkomen. Door een zwaar voorwerp als steunpunt te gebruiken en kracht uit te oefenen op de drukstaaf wordt de verdraaiing soepel gecorrigeerd.

Figuur 31e toont een diagram van de bouttrekmethode voor correctie. Figuur 31f toont een diagram van de pad pressing methode voor correctie. Tijdens de correctie moet een dikke plaat onder het onderste uiteinde van de niet-getordeerde plaat worden geplaatst om ruimte te creëren zodat het hoogste punt van de verdraaiing naar beneden kan bewegen. Deze methode is eenvoudig en effectief en wordt veel gebruikt in de productie.

V. Handmatig buigen van pijpmateriaal

Handmatig buizen buigen maakt gebruik van eenvoudige buigtoestellen om blanco pijpen te buigen. Afhankelijk van of er verwarming wordt toegepast tijdens het buigen, kan het worden ingedeeld in koud buigen en warm buigen. Over het algemeen wordt koud buigen gebruikt voor buizen met een kleine diameter (buitendiameter D ≤ 25 mm) vanwege het relatief kleine buigmoment, terwijl buizen met een grote diameter meestal warm worden gebogen.

Voor het handmatig buigen van pijpen is geen gespecialiseerde buigapparatuur nodig. De benodigde buigapparatuur is eenvoudig, heeft lage productiekosten en is gemakkelijk aan te passen voor gebruik, maar het nadeel is de hoge arbeidsintensiteit en lage productiviteit. Daarom is het alleen geschikt voor kleine productiescenario's zonder gespecialiseerde buigapparatuur.

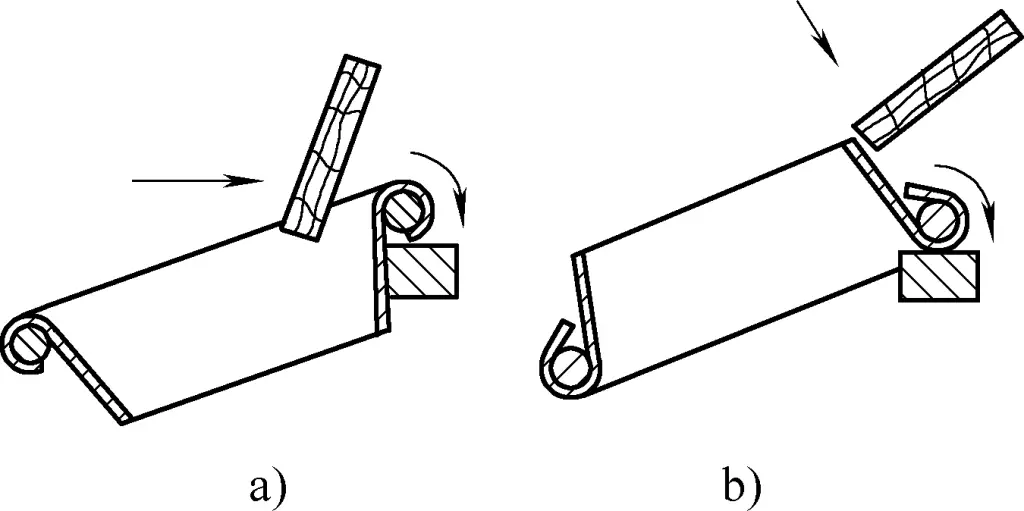

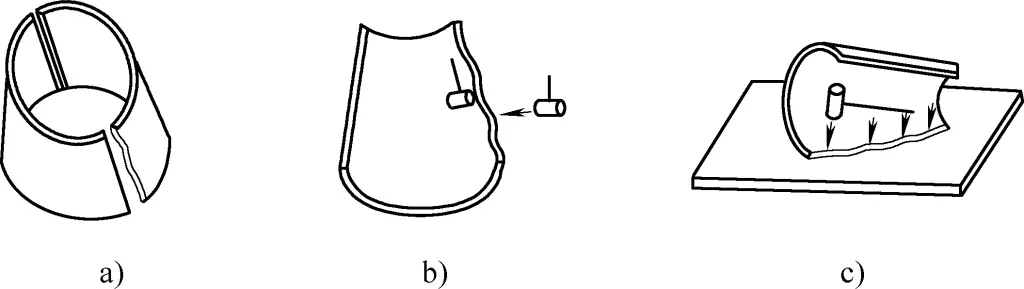

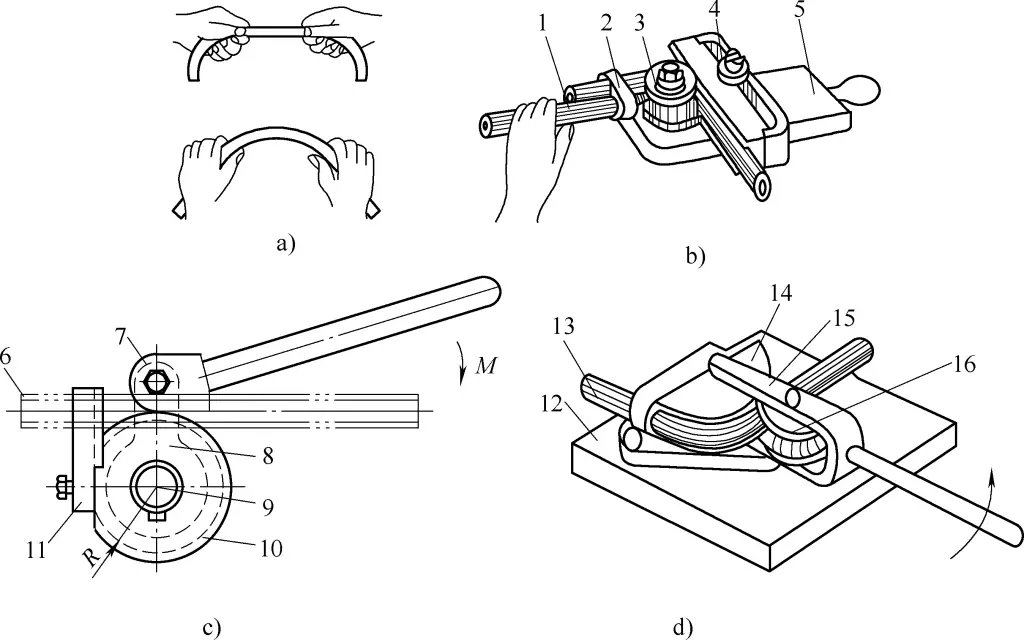

1. Methoden voor het buigen van buismateriaal

Voor koperen buizen met een kleine diameter kan handmatig vrij buigen worden toegepast. Voorafgaand aan het buigen moet de koperen pijp worden gegloeid en geleidelijk worden gebogen met gelijktijdige vormgeving met de hand. De laatste stap bestaat uit het bijsnijden om een ovale dwarsdoorsnede te verkrijgen en te zorgen voor een gladde en ronde buigboog. Vermijd tijdens het buigen een grote kromming in één keer om ernstige buigvervorming van dode hoeken te voorkomen, wat niet bevorderlijk zou zijn voor het latere trimmen, zoals getoond in Figuur 32a.

a) Handmatige buigformatie

b) Apparaat voor het buigen van pijpen met roterende schijf

c) Vorm buigapparaat

d) Vast buigapparaat voor vormen

1-Handvat

2-haak

3-Rotatieschijf

4-Abutment ijzer

5-Basisplaat

6-pijps

7-Handig persblok

8-Oorring

9-Mandrel

10-Buigvorm

11-Klemmenblok

12-platform

13 lege buizen

14-Vaste schimmel

15-Lever

16-rollen

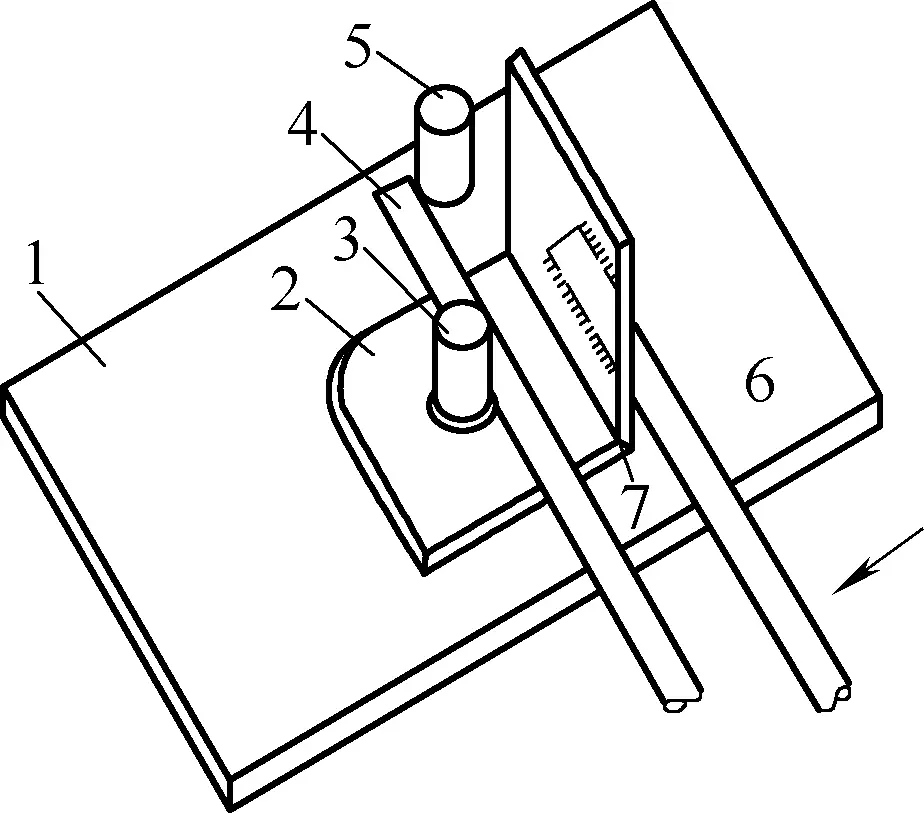

Voor stalen buizen met een kleinere diameter kunnen handbediende buigapparaten worden gebruikt voor koud buigen. Figuur 32b toont de buigvorm met een buigapparaat van het draaitafeltype, met cirkelvormige groeven in de omtrek van de draaitafel en de zijkanten van het ijzeren blok, waarvan de grootte kan worden aangepast aan de diameter van de gebogen pijp.

Nadat de posities van de draaischijf en het ijzeren blok zijn vastgesteld, kan het worden gebruikt door de pijp in de ronde groeven van de draaischijf en het ijzeren blok te steken, de pijpspleet vast te haken en aan de hendel te trekken om de pijpspleet in de gewenste hoek te buigen door de hendel te volgen.

Figuur 32c toont een handmatig buigapparaat met een buigmal. Tijdens het buigen blijft de buigmal stilstaan en draait het persblok rond de buigmal, waardoor de pijp gedwongen wordt zich volgens de mal te vormen. Aangezien handmatige buigmachines alleen worden gebruikt voor het buigen van pijpen met kleine diameters, is het niet nodig om de pijpen met materiaal te vullen.

Figuur 32d toont een apparaat voor het handmatig buigen van pijpen met een vaste vorm, dat voornamelijk bestaat uit platform 12, vaste vorm 14, rol 16 en hendel 15. Tijdens het buigen wordt de vaste vorm 14 op platform 12 vastgezet. Tijdens het gebruik wordt de vaste vorm 14 vastgezet op platform 12, met een halfronde groef die overeenkomt met de buitendiameter van de pijpschijf 13.

Voor het buigen wordt één uiteinde van de blinde buis 13 in de halfronde groef van de vaste mal 14 geplaatst en vastgezet met een persplaat. Door vervolgens de hendel 15 te bedienen, drukt de rol 16 (die ook een halfronde groef heeft die overeenkomt met de buitendiameter van de blinde buis 13) die op de hendel 15 is bevestigd, op de blinde buis 13, waardoor deze gedwongen wordt om te buigen en rond de vaste mal 14 te vervormen. Het buigen stopt wanneer de vereiste buighoek is bereikt, waardoor het buigen voltooid is. buigproces voor pijpen.

Voor pijpen met grotere diameters, omdat er meer torsie nodig is bij handmatig buigen, kan het pijpbuigapparaat getoond in Figuur 32 gebruikt worden voor warmbuigen. Tijdens het buigen wordt een blaasbrander of oxyacetyleenvlam gebruikt om het buiggedeelte van de pijp plaatselijk te verwarmen. De verhittingstemperatuur is afhankelijk van de eigenschappen van het staal en wordt over het algemeen verhit totdat de stalen pijp een kersenrode kleur vertoont, waarna het handmatig buigen kan worden toegepast.

Door de draaitafel 3, buigmal 10 en vaste mal 14 met verschillende diameters te vervangen in de eerder genoemde apparaten voor handmatig buigen van pijpen, kunnen pijpen met verschillende buigradii gebogen worden. Op dezelfde manier kan, door de vormholte van de draaitafel 3, buigmal 10 en vaste mal 14 te vervangen of te verbeteren, het handmatige buigapparaat dat in Figuur 32 wordt getoond ook worden gebruikt voor het handmatig buigen van staven en profielen.

2. Buigen van pijpen

Om de kwaliteit van het buigen van pijpen te waarborgen, moeten de juiste buigmethodes worden beheerst en gebruikt, waarbij vooral aandacht moet worden besteed aan de volgende aspecten.

(1) Juiste selectie van vulmaterialen

Om vervorming van de buis onder compressie te voorkomen, moeten voor buizen met een diameter groter dan 10 mm of met hoge vormvereisten opvulmaterialen worden gebruikt binnenin de buis voor het buigen. De selectie van vulmaterialen moet worden bepaald op basis van factoren zoals het buismateriaal, de relatieve dikte en de buigradius, zoals weergegeven in tabel 4. Zandvulling is de meest gebruikte warmbuigmethode.

Tabel 4 Selectie van vulmaterialen voor buigbuizen

| Materiaal pijp | Vulmateriaal | Gewenste buigvorm |

| Stalen pijp | Gewoon geel zand | Vul na het volledig drogen van het zand de pijp voor warm of koud buigen |

| Algemene zuiver koperen pijp, messing pijp | Lood of verbindingen met een laag smeltpunt zoals colofonium | Vul de koperen pijp na het gloeien en buig hem koud. Let op: wanneer je lood verwarmt om het te smelten, moet je voorkomen dat er water druppelt om verwondingen door spatten te voorkomen. |

| Dunwandige pijp van zuiver koper, messing pijp | Water | Vul de koperen pijp na het gloeien met water en vries hem in voor koud buigen. |

| Plastic pijp | Fijn geel zand (of geen vulling nodig) | Snel buigen na verwarmen en verzachten |

(2) Belangrijkste punten van warmbuigbewerkingen

Bij het handmatig buigen van een pijp met verwarming omvat het proces voornamelijk vier stappen: zand vullen, lijnen markeren, verwarmen en buigen. De belangrijkste punten zijn als volgt:

1) Opvulzand.

Bij het handmatig buigen van een pijp zijn, om vervorming van de dwarsdoorsnede te voorkomen, meestal opvulmaterialen binnenin de pijp nodig. Gangbare vulmaterialen zijn kwartszand, hars en legeringen met een laag smeltpunt. Voor buizen met een grotere diameter wordt meestal zand gebruikt. Voordat je zand vult, stop je een uiteinde van de pijp met een conische houten plug. Zorg ervoor dat er luchtgaten in de plug zitten zodat de uitzettende lucht vrij kan ontsnappen tijdens het verwarmen. Stop na het vullen van het zand het andere uiteinde van de pijp met een houten plug.

Het gebruikte zand moet schoon en droog zijn. Voor gebruik moet het worden gewassen, gedroogd en gezeefd. Als er onzuiverheden en vocht in het zand zitten, zullen de afbraakproducten bij verhitting de binnenwand van de pijp verontreinigen en zal het vocht als gas uitzetten, waardoor de druk toeneemt en de houten pluggen mogelijk naar buiten worden gedrukt.

De korrelgrootte van het zand moet kleiner zijn dan 2 mm. Als het te groot is, zal het niet dicht opeengepakt zijn, wat vervorming van de dwarsdoorsnede veroorzaakt tijdens het buigen. Als het te fijn is, is het te dicht opeengepakt en zal het niet gemakkelijk vervormen tijdens het buigen, wat kan leiden tot scheuren in de pijp.

2) Markeerlijnen.

Markeerlijnen bepalen de lengte en de positie van de blinde pijp die in de oven moet worden verhit. De verwarmingslengte van de blinde pijp kan op de volgende manier worden bepaald: bepaal eerst het middelpunt van de gebogen doorsnede volgens de ontwerptekening, meet dan de lengte van de bocht vanaf dit middelpunt en tel de diameter van de blinde pijp erbij op.

3) Verwarming.

Na het vullen van zand en het markeren van lijnen kan het verwarmen beginnen. Brandstoffen voor het verwarmen kunnen houtskool, cokes, gas of zware dieselolie zijn. Gewone ketelkool is niet geschikt voor het verhitten van losse buizen omdat het een hoog zwavelgehalte bevat, dat bij hoge temperaturen in het staal kan dringen en de kwaliteit van het staal kan aantasten. Als de omstandigheden beperkend zijn, kunnen oxyacetyleenvlammen worden gebruikt voor plaatselijke verhitting.

Welke verwarmingsmethode ook wordt gebruikt, de verwarming moet langzaam en gelijkmatig zijn. Onjuiste verhitting zal de kwaliteit van het buigen beïnvloeden. De verhittingstemperatuur hangt af van de eigenschappen van het staal. Normaal koolstofstaal wordt meestal verhit tot ongeveer 1050°C.

Wanneer de blinde buis deze temperatuur bereikt, moet deze enige tijd worden vastgehouden om ervoor te zorgen dat het zand binnenin ook dezelfde temperatuur bereikt, zodat de blinde buis niet snel afkoelt. Het buigen moet idealiter in één keer gebeuren. Herhaaldelijk verwarmen kan de kwaliteit van de stalen pijp aantasten en de dikte van de oxidelaag vergroten, waardoor de pijpwand dunner wordt.

4) Buigen.

Nadat de lege buis in de oven is verwarmd, kan hij eruit worden gehaald om te buigen. Als het verwarmde deel te lang is, kan het onnodige verwarmde deel met water worden afgekoeld voordat de blinde pijp op het buigapparaat wordt geplaatst.

Als de buigradius van het pijpstuk niet aan de eisen voldoet, kunnen de volgende methoden worden gebruikt voor aanpassing: als de kromming te klein is, kan de binnenzijde van de kromming met water worden gekoeld om de binnenste metaallaag te krimpen; als de kromming te groot is, kan de buitenzijde met water worden gekoeld om de buitenste metaallaag te krimpen.

3. Voorzorgsmaatregelen voor het buigen van pijpen

(1) De buigradius mag niet te klein zijn

Als de buigradius te klein is, kan de pijp barsten tijdens het buigen. Voor koud buigen moet de buigradius meer dan 4 keer de pijpdiameter zijn. De minimale waarden voor de buigradius kunnen worden geselecteerd volgens tabel 5.

Tabel 5 Minimumwaarden voor buigradius voor verschillende buizen (eenheid: mm)

| Pijpen van zuiver koper en messing | Aluminium buizen | Naadloze Stalen Pijp | ||||||

| Buitendiameter van buismateriaal D | Minimale buiging Straal Rmin | Dikte buiswand t | Buitendiameter van buismateriaal D | Minimale buiging Straal Rmin | Dikte buiswand t | Buitendiameter van buismateriaal D | Minimale buiging Straal Rmin | Dikte buiswand t |

| 5.0 | 10 | 1.0 | 6.0 | 10 | 1.0 | 6.0 | 15 | 1.0 |

| 6.0 | 10 | 1.0 | 8.0 | 15 | 1.0 | 8.0 | 15 | 1.0 |

| 7.0 | 15 | 1.0 | 10 | 15 | 1.0 | 10 | 20 | 1.5 |

| 8.0 | 15 | 1.0 | 12 | 20 | 1.0 | 12 | 25 | 1.5 |

| 10 | 15 | 1.0 | 14 | 20 | 1.0 | 14 | 30 | 1.5 |

| 12 | 20 | 1.0 | 16 | 30 | 1.5 | 16 | 30 | 1.5 |

| 14 | 20 | 1.0 | 20 | 30 | 1.5 | 18 | 40 | 1.5 |

| 14 | 18 | 2.0 | 6.0 | 15 | 1.0 | 12.5 | 30 | 2.25 |

| 18 | 28 | 2.0 | 8.0 | 15 | 1.0 | 15 | 45 | 2.25 |

| 22 | 50 | 2.0 | 10 | 20 | 1.5 | 25 | 60 | 2.0 |

| 25 | 50 | 2.0 | 12 | 25 | 1.5 | 30 | 80 | 3.0 |

| 32 | 60 | 2.5 | 14 | 30 | 1.5 | 32 | 110 | 3.0 |

| 38 | 70 | 2.5 | 16 | 30 | 1.5 | 40 | 150 | 3.5 |

| 45 | 90 | 2.5 | 18 | 40 | 1.5 | 51 | 180 | 4.0 |

(2) Procedure voor het buigen van meerdere secties buismateriaal

Houd bij het buigen van buismateriaal rekening met het volgende: Als er meerdere secties moeten worden gebogen op dezelfde pijp fittingAls de pijpfitting een ruimtelijk gebogen onderdeel is (d.w.z. de buigrichtingen van meerdere gebogen onderdelen liggen niet in hetzelfde vlak), dan moet er eerst één bocht op het platform worden gemaakt en moet bij de daaropvolgende pijpfitting één uiteinde worden opgetild en gepositioneerd voordat de andere onderdelen in volgorde worden gebogen.

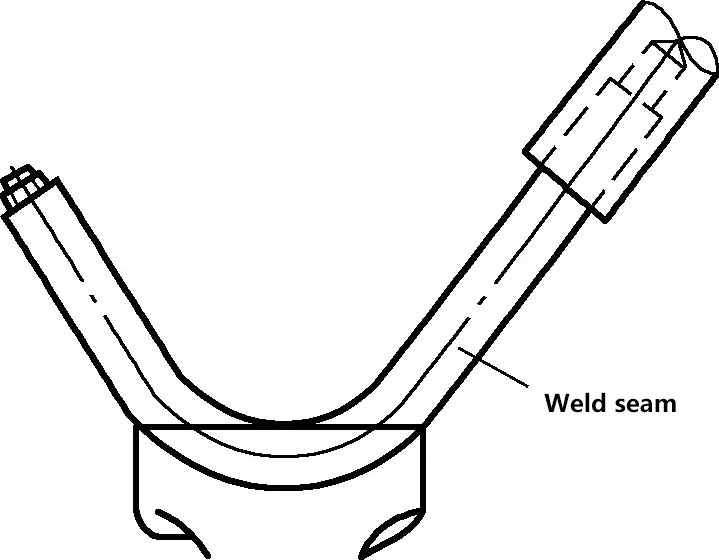

(3) Buigen van gelaste buizen

Bij het buigen van gelaste stalen buizen moet de lasnaad op de neutrale laag van de bocht worden geplaatst om scheuren bij de lasnaad te voorkomen, zoals getoond in Figuur 33.

VI. Handmatig buigen van profielen

Net als het handmatig buigen van buismateriaal, kunnen verschillende profielen (zoals plat staal, hoekstaal, kanaalstaal en rond staal) ook handmatig worden gebogen met behulp van geschikte buigapparaten. Vanwege het dikkere materiaal en de grotere stijfheid van profielen, is voor het handmatig buigen van profielen echter vaak het gebruik van mallen nodig en worden vaak warme buigmethoden gebruikt.

Zoals te zien is in Figuur 34, is dit een handmatige buigmethode voor hoekstaal. Na het verwarmen van het hoekstaal wordt het voor het binnenbuigen op mal 1 geklemd, terwijl op de horizontale rand met een moker wordt geslagen om te voorkomen dat deze omhoog komt (zie Figuur 34a); voor het buitenbuigen (zie Figuur 34b) wordt het gearceerde gedeelte verwarmd om te voorkomen dat de horizontale rand inzakt, terwijl op het verticale vlak met een moker wordt geslagen (zie doorsnede A-A in Figuur 34b) om te voorkomen dat de hoek kleiner wordt en het horizontale vlak omhoog komt.

Voor profielen met een grote dwarsdoorsnede kan zelfs warmbuigen niet voldoende zijn voor handmatig in vorm buigen, zodat mechanisch buigen moet worden toegepast. Hieronder staan twee voorbeelden van handmatig buigen van profielen.

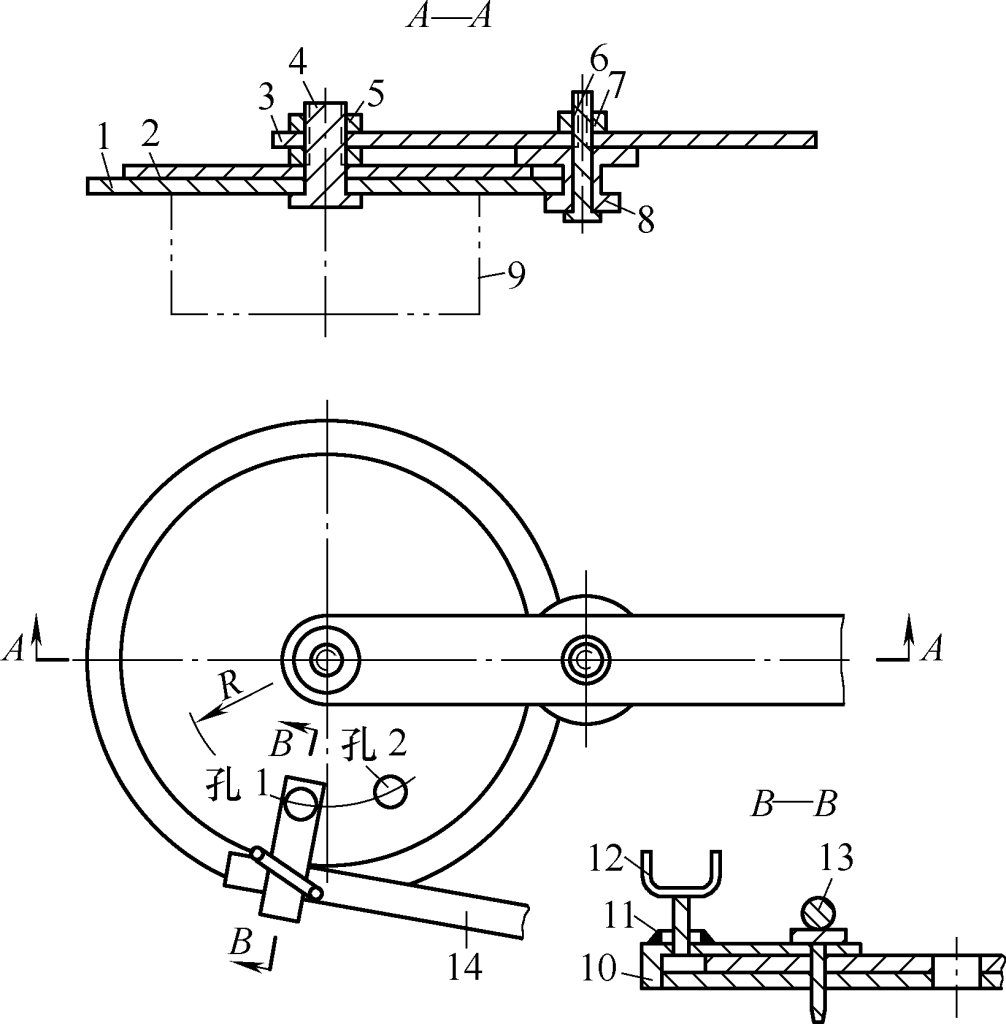

1. Handmatig buigen van een platte stalen ring met volledige cirkel

Vlak staal is een van de meest voorkomende profielen en vanwege de dikte is voor handmatig buigen het gebruik van mallen nodig. De ontworpen mal voor de platte stalen ring wordt getoond in Figuur 35.

1-Gevormde Grondplaat

2-vorm plaat

3-Handvat

4-bouts

5-moer

6, 7-Roterende drukbout en moer

8-Wals

9-vast frame

10-Vaste persplaat

11-moer

12-Handvat

13-Verplaatsbare pin

14-Vlak staal dat gebogen moet worden

(1) Ontwerpprincipes en kenmerken van de mal

Om ervoor te zorgen dat de vorm van de vlakke stalen ring voldoet aan de ontwerpvereisten, zijn de basisplaat 1 en de matrijsplaat 2 ontworpen in een cirkelvorm. De diameter van malplaat 2 moet worden verhoogd met een bepaalde krimptoeslag op basis van de doorsnedekrimp van het materiaal (een verhoging van 0,1%-0,2% van de diameter) om rekening te houden met afkoelingskrimp. De randen en gaten moeten bewerkt worden om de structurele precisie te verbeteren.

De dikte van malplaat 2 moet 2-1,5 mm groter zijn dan de dikte van het platte staal dat gebogen wordt. Dit is om plaats te bieden aan het verwarmde vlakke staal. Daarnaast moet de walsrol 8 ook bewerkt worden om de structurele precisie en de kwaliteit van de platstalen ring te verbeteren. Hij is ontworpen in de vorm van een I-profiel met een grotere bovenkant en een kleinere onderkant, voornamelijk om voldoende sterkte te bieden en ervoor te zorgen dat de platstalen ring in de mal past. De groefhoogte moet 1-1,5 mm groter zijn dan de gecombineerde hoogte van platen 1 en 2.

Het binnenvlak van de bovenste flens dient om kreukvorming te voorkomen, terwijl zowel de bovenste als de onderste flens voor geleiding zorgen. Het binnenvlak van de webplaat dient om de rolvorm te vormen.

De vaste persplaat 10, moer 11 en handgreep 12 werken samen om het platte staal stevig aan te drukken zodat het niet beweegt tijdens het buigen.

Om de rechte stukken te elimineren en een volledige cirkel te vormen in de platte stalen ring, zijn gaten 1 en 2 ontworpen.

(2) Buigmethode

De stappen en methoden voor het handmatig buigen van een platte stalen ring met volledige cirkel zijn als volgt:

1) Verwarm het vlakke stalen materiaal in een oven tot een geeloranje kleur bij een temperatuur van 900-1000℃ en laat het even zitten.

2) Bevestig de vaste persplaat 10 in positie gat 1 en lijn deze uit met de walsrol 8. Steek het platte stalen uiteinde er snel in en druk het stevig aan, draai vervolgens aan de hendel 3 om te beginnen met buigen. Wanneer het buigen de vaste persplaat 10 nadert, om de twee uiteinden op elkaar af te stemmen en het rechte gedeelte te elimineren, de vaste persplaat 10 snel naar gat 2 verplaatsen, vastzetten en doorgaan met buigen totdat de uiteinden elkaar overlappen en niet verder kunnen.

3) Verwijder de vaste persplaat 10, neem de vlakke stalen ring met de staaf eruit en snijd het overlappende deel eraf om een vlakke stalen ring met volledige cirkel te verkrijgen.

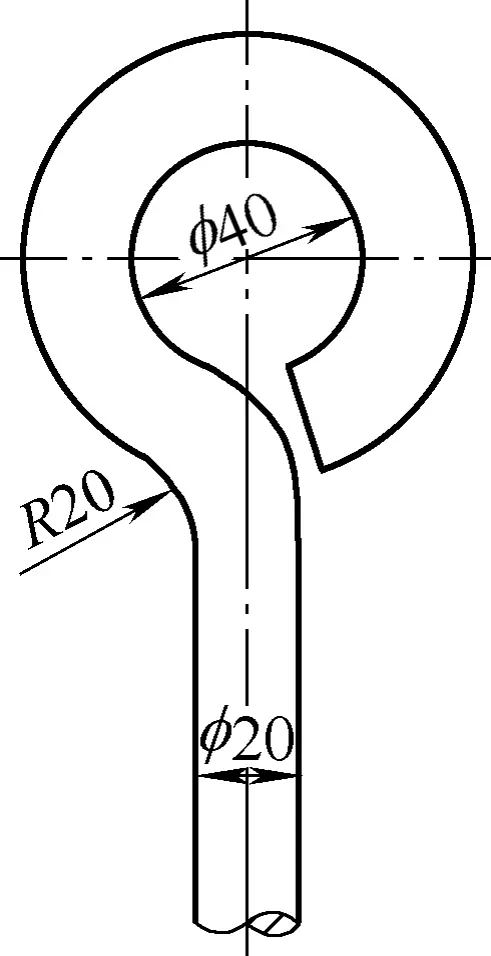

2. Handmatig buigen van vraagtekenringen

Zoals getoond in Figuur 36 is het een concentrische ring in de vorm van een vraagteken. De ring is gemaakt van rond staal met een diameter van 20 mm. Vanwege de kleine productiebatch wordt hij meestal handmatig gebogen met behulp van een mal.

(1) Vormontwerp

Volgens de afmetingen in Figuur 36, om ervoor te zorgen dat de diameter van het middelste gat gelijk is aan 40mm, moet de vormende cilindrische pen een vaste structuur hebben, de rechter cilindrische pen kan vast of beweegbaar zijn en de linker moet een beweegbare cilindrische pen zijn. De afstand tussen de binnenvlakken van elke vormende cilindrische pen moet 2-3 mm groter zijn dan de diameter van het ronde staal (zie afbeelding 37).

1, 2, 3, 4 - Buigvolgorde

(2) Buigmethode

Figuur 37a toont de situatie van het buigen van een excentrische ring. Plaats het ronde staal tussen de middelste en rechter cilindrische pen en buig van positie 1 naar positie 2 volgens de richting van de pijl om een excentrische ring te vormen.

Afbeelding 37b toont het buigen om een concentrische ring te vormen zoals vereist door het ontwerp. Buig terug van positie 2 naar positie 3 volgens de richting van de pijl, steek dan de cilindrische pen in het linker gat en buig het ronde staal van positie 3 naar positie 4 volgens de richting van de pijl om de ring te vormen.

3. Handmatig buigen van profielen onder elke hoek

Voor koud of warm handmatig buigen van plat staal, rond staal of ronde buizen met een kleine diameter onder elke hoek, gebruik je de mal getoond in Figuur 38.

1-Platform

2-Roterende Hoekstaalvorm

3-Cilindrische pin

4-Werkstuk

5-Vaste cilindrische pin

6-Handvat

7-Contactpunt

(1) Vormontwerp

Las de cilindrische pin 3 op het plateau 1 en plaats vervolgens de roterende stalen hoekmal 2, met een handvat 6 dat met voorgeboorde gaten is vastgelast, op de pin 3. De 5 is een vaste cilindrische pin.

(2) Buigmethode

Plaats het werkstuk 4 tussen de cilindrische pen 3 en de vaste cilindrische pen 5, gebruik kracht om de hendel 6 te draaien, de roterende stalen hoekvorm 2 beweegt in de richting van de pijl. Wanneer het werkstuk 4 het contactpunt 7 raakt, zal het samen met de roterende hoekstaalvorm 2 roteren. Door continu kracht uit te oefenen kan het werkstuk in elke gewenste hoek worden gebogen.