I. Gieten

Gieten verwijst naar het proces van het vullen van een vormholte met vloeibaar gietmateriaal. Nadat het vloeibare metaal gestold is, krijgt het materiaal een bepaalde vorm.

1. Basiskennis

- Gietprocessen worden onderverdeeld in twee hoofdcategorieën: zandgieten en speciaal gieten.

- Gangbare gietmaterialen zijn gietijzer, gietstaal en non-ferro legeringen.

2. Vormstructuur

De belangrijkste structuren van een mal zijn de zandmal, de zandkern en het afsluitsysteem.

De matrijsholte wordt verkregen na het verwijderen van het patroon. Het verbindingsoppervlak tussen twee gietvormen wordt de deellijn genoemd. Zandkernen vormen de interne holtes en gaten van het gietstuk en het verlengde deel van het kerneinde wordt de kernafdruk genoemd. De kernzitting is de holte in de mal waar de kernafdruk wordt geplaatst en wordt samen met de zandmal gemaakt met behulp van het patroon.

Het gietsysteem bestaat uit een gietbak, ingangen, runner en sprue. Ventilatieopeningen op de zandvorm en zandkern zorgen ervoor dat de lucht tijdens het gieten kan ontsnappen. Tijdens het gieten wordt het gesmolten metaal in de externe poort gegoten, stroomt het door de schroefdraad, de runner en de ingangen in de matrijsholte. De stijgbuis wordt op het hoogste punt van de malholte geplaatst en wordt gebruikt om te zien of de metaalvloeistof de mal heeft gevuld en dient ook als ontluchting.

Het patroon, ook wel gietmal genoemd, is een procesuitrusting die wordt gebruikt om de holte van de mal te vormen. Het is meestal gemaakt van hout, metaal of andere materialen. De vorm van het patroon is gelijk aan het gietstuk, maar verschilt in die zin dat de gaten en holtes van het gietstuk niet aanwezig zijn op het patroon; in plaats daarvan worden er kernafdrukken gemaakt. Het patroon van de kernafdruk vormt de kernzitting in de matrijsholte.

3. Handmatig spuitgietgereedschap

(1) Veelgebruikte spuitgietgereedschappen

IJzeren schep, zeef, zandstamper, schraper, ontluchtingsdraad, trekspies en trekpen, slick, zwabber, poederzak, handbalg en pneumatische stamper, enz.

(2) Veelgebruikte gereedschappen voor het afwerken van matrijzen

Troffel, zandhaak, halfrond gereedschap, gereedschap met ronde snede, flensspaan, gevormde troffel, lepel, koperen lepel met dubbel uiteinde, enz.

II. Rollen, tekenen, persen

Bij de productie van gewalste producten worden ingots met de vereiste specificaties eerst gegoten in stalen ingotmallen, vervolgens verhit in een oven (1200°C) en ten slotte in walserijen gewalst tot platen, profielen en buizen.

1. Productie van profielen en platen

De twee rollen van een wals met twee hoog draaien in tegengestelde richtingen. Cilindrische walsen zonder groeven worden gebruikt voor het walsen van platen, terwijl cilindrische walsen met groeven worden gebruikt voor het walsen van profielen.

Omdat de walsen na elke passage van richting moeten veranderen in een wals met twee hoog, is de koeltijd voor de walsen lang. Een wals met drie hoog heeft drie rollen in een verticale lijn, zodat de rollen niet van draairichting hoeven te veranderen tussen de passen.

2. Draadproductie

Draad met een diameter van minder dan 5 mm kan worden geproduceerd met een draadtrekmachine. Een ringvormig trekmatrijs met een trechtervormig gat wordt gebruikt om draad van de gewenste diameter te trekken. Fijne draad wordt door hardmetalen of diamanten trekmatrijzen getrokken. Vanwege de werkharding moet de draad tussentijds worden verwarmd.

3. Productie van buizen

(1) Gelaste stalen buizen

Het bandstaal wordt gevormd tot een buisvorm door middel van vormrollen, gaat dan door een tunnel-type continue verwarmingsoven, verwarmd tot lastemperatuur door gasbranders aan de zijkanten, en uiteindelijk gelast tot een eindeloze buis door middel van lasrollen.

(2) Naadloze stalen buizen

1) Gebruik een Mannesmann scheefwals om een massieve staaf te doorboren en gebruik dan een speciale methode (zoals periodiek groefwalsen) om deze tot de gewenste buisafmetingen te walsen.

2) Bij de Erhardt duwbankmethode wordt eerst een hete vierkante stalen staaf geëxtrudeerd tot een bekervormige staaf in een cilindrische matrijsholte. Vervolgens wordt de staaf over een lange doorn geduwd en door verschillende matrijzen geduwd (elk kleiner dan de vorige). Deze methode kan dunwandige buizen produceren met dezelfde binnendiameter.

4. Diep tekenen

Dieptrekken verwijst naar het bewerken van plaatmetaal tot holle vormen of het verder uitrekken van al eerder getrokken holle lichamen.

De dieptrekmatrijs bestaat uit een stempel, matrijsholte en blenkhouder.

Een afstandsblok bevestigd aan de matrijsholte centreert de plaat. Nadat de plaathouder de plaat vastklemt, beweegt de stempel naar beneden, waardoor de plaat uit de matrijsholte wordt getrokken (afgeronde hoeken verschijnen aan de onderkant van het werkstuk tijdens het dieptrekken).

Wanneer de pons het werkstuk volledig uit de matrijsholte trekt, kan het werkstuk aan de pons blijven kleven tijdens de teruggaande slag. Om dit te voorkomen, wordt een stripplaat gebruikt. Als het werkstuk vast komt te zitten aan de bovenrand, wordt een door een veer aangedreven uitwerper gebruikt om het werkstuk omhoog uit de matrijsholte te duwen.

Alleen materialen die geschikt zijn voor dieptrekken kunnen voorkomen dat ze barsten bij zware vervorming. Deze materialen moeten zowel goed vervormbaar als voldoende sterk zijn.

Werkstukken met een hoge verhouding tussen hoogte en dwarsdoorsnede moeten in meerdere stappen getrokken worden. Het aantal trekstappen wordt bepaald door het volgende principe: voor een cilindrisch getrokken werkstuk moet de ponsdiameter voor de volgende trek ongeveer 1/3 kleiner zijn dan de vorige trek; de diameter van de eerste trek moet 1/5 kleiner zijn dan de materiaaldiameter.

5. Achterwaartse extrusie

Op basis van de vloei-eigenschappen van bepaalde materialen kan achterwaartse extrusie worden gebruikt om dunwandige holle onderdelen te maken van schijfvormige (plaatvormige) vormstukken.

Materialen die geschikt zijn voor achterwaartse extrusie zijn voornamelijk lood, zink, koper, aluminium, koperlegeringen en zacht messing.

Plaats een schijfvormige blenk met dezelfde dwarsdoorsnede als het eindproduct in de matrijsholte. Het verschil in diameter tussen de extrusiepons en de matrijsholte is gelijk aan twee keer de wanddikte van het eindproduct. Wanneer de extrusiepons van de pers de schijfvormige blenk samenperst, stroomt het materiaal door de matrijsholte. opening tussen stempel en matrijs holte in de tegenovergestelde richting van de beweging van de stoot.

Om de materiaalstroom te vergemakkelijken, heeft het uiteinde van de extrusiepons een zekere convexiteit of taper. De diameter van de extrusiepons is ongeveer 0,2 mm kleiner dan de binnendiameter van het werkstuk. Tijdens de teruggaande slag van de pons verwijdert de stripplaat het werkstuk van de pons. Achterwaartse extrusie is een economische methode voor het produceren van buizen, blikken en andere dunwandige holle onderdelen.

III. Smeden

Smeden verwijst naar het vormproces waarbij druk wordt uitgeoefend op het werkstuk door middel van de hamer, het aambeeld, de stempel van smeedmachines of door matrijzen, waardoor plastische vervorming ontstaat om de gewenste vorm en afmetingen van het product te verkrijgen.

1. Basisprincipes

(1) Veranderingen in de korrelstructuur tijdens het smeden

De vezeldistributie in smeedstukken is beter dan in machinaal bewerkte onderdelen en ze hebben een groter draagvermogen. De verwerkbaarheid van staal neemt af naarmate het koolstofgehalte toeneemt. Zwavel in staal veroorzaakt hete kortheid, terwijl fosfor koude kortheid veroorzaakt, dus de gecombineerde inhoud van zwavel en fosfor in staal mag niet hoger zijn dan 0,1% (massafractie).

Tijdens het smeden moet de treksterkte van het materiaal de elasticiteitsgrens overschrijden.

In zone 1 is de korrelvervorming klein; in zone 2 zijn de korrelvervorming en de slip groot; in zone 3 zijn de korrelvervorming en de slip ook klein.

(2) Smeedtemperatuur

De smeedtemperatuur hangt af van het materiaal van het smeedstuk. De verwarmingstijd van het werkstuk moet zo kort mogelijk zijn. Een te lange verhittingstijd of -intensiteit leidt tot verruwing en verbrossing van de staalstructuur, waardoor de sterkte afneemt. Staal begint te vonken en te verkalken in een withete toestand. Oververhit staal kan niet worden gesmeed. Staal heeft een bijzonder slechte vervormbaarheid bij ontlaattemperaturen (290-350°C).

Koud smeden veroorzaakt interkristalspanning die zich eerst manifesteert als verharding en uiteindelijk scheuren vormt. Uitgloeien kan interne spanningen elimineren. Zuiver koper kan koud worden gesmeed. De smeedtemperatuur neemt toe met het gehalte aan legeringselementen in koper, tot maximaal 800 °C.

De smeedtemperatuur voor aluminium is 400-500 °C.

(3) Warmtebronnen

De belangrijkste soorten verwarmingsovens die worden gebruikt, zijn nagalmovens, zware olie- en gasovens, smeltovens op steenkoolgas en weerstandsovens.

2. Apparatuur voor smeden

1) Veel gebruikte apparatuur voor vrij smeden omvat smeedhamers en persen. Gangbare smeedhamers zijn luchthamers en stoom-luchthamers. Veel gebruikte persen zijn hydraulische persen en oliepersen.

2) Veel gebruikt matrijzensmeedapparatuur omvat matrijzensmeedhamers, slingerpersen, vlakke matrijzensmeedmachines, wrijvingspersen, schroefpersen, muntpersen, wigkruisrolmachines, enz.

3. Smeden

(1) Vrij smeedwerk

Vormgeven van het werkstuk met eenvoudige smeedgereedschappen.

(2) Trekken

Gebruik eerst een smidsebeitel om in de lengterichting uit te rekken op de hoek of rand van het aambeeld en strijk dan plat op het aambeeldvlak.

(3) Verontrustend

Beperk na het verhitten van de smeedblenk eerst het gebied dat moet worden gestuikt en gebruik dan een hamer om te stuiken op het aambeeld of de aambeeldstandaard.

(4) Compensatie

Verschuif eerst een deel van de ruwe onbewerkte steen ten opzichte van een ander deel en smeed dan het verschoven deel in de vereiste dwarsdoorsnede.

(5) Snijden

Gebruik een smedbeitel voor het snijden.

(6) Ponsen

De ponshamer drijft de pons in het werkstuk, dat rond zijn as draait en door het gat op de ponsmat ponst.

(7) Sleuven maken

Gebruik een gatenbeitel om eerst sleuven te maken aan beide uiteinden van het werkstuk en vervolgens de sleuf uit te zetten in de gewenste gatvorm.

(8) Smeden

Smederijlassen verwijst naar het samenvoegen van twee werkstukken (staal met een koolstofgehalte van minder dan 0,2%) tot één door middel van smeedmethoden in een viskeuze toestand. Verwerk eerst de te smeden werkstukken in de vorm van een haplas of een schootlas en verwarm ze tot de lastemperatuur (1300-1400°C), verwijder dan de schaal en voer het snelle smeedlassen uit. De lassterkte van smeedlassen is 70%-85% van de sterkte van het moedermateriaal.

4. Matrijzen smeden

Matrijssmeden verwijst naar het proces waarbij het werkstuk wordt verwarmd tot smeedtemperatuur en vervolgens in één of meerdere stappen van matrijssmeden in de matrijsholte wordt vervormd van zijn oorspronkelijke vorm tot de vereiste vorm.

Nadat de matrijzen sluiten, vult het materiaal de matrijsholte en wordt overtollig materiaal geëxtrudeerd als flash. Tijdens het matrijssmeden wordt het materiaal eerst omgeploegd, vloeit dan in de matrijsholte en wordt uiteindelijk omgeploegd tot de uiteindelijke vorm.

Vanwege de hoge kosten van matrijzen is matrijssmeden alleen geschikt voor massaproductie. Materialen die geschikt zijn voor matrijssmeden zijn onder andere gelegeerd en ongelegeerd staal, koper en koperlegeringen, magnesiumlegeringen, enz.

De matrijs bestaat uit een boven- en ondermatrijs.

Smeedmatrijzen zijn permanente matrijzen. Het voorgevormde werkstuk, verwarmd tot smeedtemperatuur, wordt in de smeedmatrijs geplaatst en in de vorm van de matrijsholte geperst. Grotere of complex gevormde werkstukken worden gesmeed via meerdere bewerkingen in meerdere smeedmatrijzen. De voordelen van matrijssmeden zijn onder andere lage verwerkingskosten, nauwkeurige afmetingen en een relatief glad oppervlak.

(1) Matrijsmaterialen

Watergequenched koolstofstaal (met een koolstofgehalte van 0,9% per massa) is geschikt voor het maken van matrijzen met ondiepe holtes. Voor grotere vervormingen wordt chroomnikkel-molybdeen gelegeerd staal gebruikt. Matrijzen worden uit massief matrijzenstaal gefreesd. Om het ontvormen te vergemakkelijken, is de trekhoek op de matrijs 1:5 voor de binnenste caviteiten en 1:10 voor de buitenste caviteiten.

Door materiaalkrimp en thermische uitzetting van de matrijs moet rekening worden gehouden met een krimpsnelheid van 1,2%-1,5%. De matrijsholte wordt gepolijst en moet hard, slijtvast, hittebestendig, drukbestendig en scheurvast zijn. Afhankelijk van de precisievereisten kan een smeedmatrijs 6.000 tot 25.000 werkstukken produceren.

(2) Werkvolgorde

Vrij smeden op de billetmatrijs - matrijssmeedwerk - spanningsvrij gloeien.

Het basisvormwerk wordt voornamelijk voltooid door voorsmeedwerk, vrij smeedwerk en smeedwerk voor tussenmatrijzen om de smeednauwkeurigheid van het werkstuk in de uiteindelijke matrijs te verbeteren en de levensduur van de uiteindelijke matrijs te verlengen.

(3) Vlak smeden

De oorspronkelijke materiaaldoorsnede neemt toe na het vlaksmelten.

De twee opspansledes van de vlaksmeedmachine klemmen de blenk vast. De convexe matrijs op de hoofdslede wordt gebruikt voor het opbuigen. Voor het opbuigen van meerdere groeven is slechts één verwarming nodig.

Vergeleken met matrijssmeedwerk heeft vlaksmeden het voordeel dat er geen trekhoek is, minder verbrandingsverlies en dus zuiniger.

IV. Buigen

Buigen is een vervormingsmethode waarbij de (metaal)stroom in de vervormingszone voornamelijk veroorzaakt wordt door het buigmoment.

1. Basisprincipes

(1) Veranderingen in materiaalstructuur

De buigprestaties van het werkstuk hangen af van de vervormbaarheid van het materiaal van het werkstuk. Veel metalen en legeringen kunnen koud gebogen worden; sommige metalen en legeringen moeten verwarmd worden tot een bepaalde temperatuur om de buigradiusBijvoorbeeld: zink moet worden verhit tot 150°C en een magnesiumlegering moet worden verhit tot 300°C.

Tijdens het buigen worden de binnenste korrels samengedrukt, de buitenste uitgerekt en alleen de neutrale laag blijft onveranderd.

Er is slip van atomen binnen de korrels. De trekspanning op de buitenste laag nadert de breukgrens en er is duidelijke dwarscontractie in de dwarsdoorsnede van het trekspanningsgebied in het gebogen deel, terwijl er longitudinale contractie is in het drukgebied. Daarom kan het uitrekken en samendrukken van de constructie niet alleen longitudinale vervorming maar ook transversale vervorming veroorzaken. Uitrekken verkleint de doorsnede, terwijl compressie deze vergroot.

(2) Buigsterkte van het werkstuk

De buigsterkte van het werkstuk is gerelateerd aan factoren zoals temperatuur, materiaal van het werkstuk, afmetingen van de dwarsdoorsnede en de relatieve positie ten opzichte van de buigas.

De buigsterkte is evenredig met de breedte van het werkstuk. Als de breedte verdubbelt, moet het aantal vezels onder spanning en compressie ook verdubbelen. Bij dezelfde buigradius is de hoeveelheid vezels onder spanning en compressie in de hoogterichting veel groter dan in de breedterichting, dus de vereiste buigkracht voor de eerste moet veel groter zijn dan de tweede.

(3) Buigstraal

De buigradius mag niet kleiner zijn dan de minimumwaarde. De buigradius is gerelateerd aan de rek van het materiaal, de dikte van het werkstuk, de vorm van de dwarsdoorsnede van het werkstuk en de walsrichting. Voor staafmaterialen is de buigradius voor staal en zacht aluminium 1,5 keer de dikte, voor hard aluminium 2 tot 4 keer de dikte en voor koper en zinklegeringen 1/3 tot 1/2.

Door de hoge kerfgevoeligheid van het plaatoppervlak tijdens het buigen moet het plaatoppervlak glad en vrij van poriën zijn.

Een kleinere buighoek is voordeliger dan een grotere. Als de buigradius en buighoek kleiner zijn dan de toegestane waarden, moet warmbuigen worden toegepast.

2. Buigen van plaatmetaal

Kleine onderdelen kunnen worden gebogen op een bankschroef. Gebruik een aanslagblok met afgeschuinde randen om de vereiste buigradius te verkrijgen. Als de hoeken te scherp worden gebogen, zullen er scheuren ontstaan in het gebogen gedeelte van het plaatwerk.

Minimale buigstraal = plaatdikte × conversiefactor

Conversiefactoren voor minimale buigradius

| Materiaal | Zacht staal | Medium hard staal | Koper | Messing | Aluminiumlegering (afgeschrikt) |

| Conversiefactor | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Voorbeeld: Een 3 mm dikke, middelharde stalen plaat wordt gebogen in een klem op een bankschroef. De minimale buigradius = 3mm × 0,55 = 1,65mm.

Buigproces:

1) Markeer het werkstuk en buig een uiteinde in een rechte hoek met behulp van een bankschroef.

2) Markeer de hoogte en buig de tweede rechte hoek met behulp van een houten aanslagblok.

……

4) Plaats een houten aanslagblok en maak de vierde bocht.

Buigsterkte is het vermogen van een voorwerp om buigvervorming te weerstaan. Werkstukken met een grote breedte-hoogteverhouding, zoals hoekstaal en I-balken, hebben een hoge buigsterkte. De stijfheid kan worden verhoogd door methodes te gebruiken zoals het draaien van groeven, walsen, buigen of vouwen.

3. Buigen van pijpen

Als de buigradius van pijpen klein is, kan de pijp plat worden. Tijdens het buigen moet vulmiddel in de pijp worden toegevoegd of buigapparatuur met geleidewielen worden gebruikt. Bij grote buigradii is het mogelijk dat er geen vulmiddel in de pijp nodig is. Getrokken of gewalste buizen met een kleine diameter kunnen koud worden gebogen.

Bij warm buigen moet, om kreukvorming te voorkomen, de verwarmingstemperatuur aan de binnenkant van de pijp hoger zijn dan aan de buitenkant. De buigradius moet minstens drie keer de pijpdiameter zijn. Om trek- en drukspanningen tijdens het buigen te vermijden, moet de lasnaad van de pijp zich in de neutrale zone bevinden.

4. Buigen van constructiestaal

Constructiestaal is moeilijk te buigen. Om hoekstaal, U-profielen of I-profielen in scherpere hoeken te buigen, moeten er inkepingen worden gemaakt op het buigpunt en na het buigen worden de snijkanten aan elkaar gelast.

De vorm van de inkeping hangt af van de buighoek en de dikte van de hoekstalen rand. Omdat de binnenkant van de bocht onder druk staat, moet er een bepaalde afstand zijn tussen de twee afgeschuinde randen (d.w.z. de snijrandafstand a). Deze afstand moet groter zijn voor dikkere hoekstaalranden en kleinere buighoeken.

a=Stanα/2

Om samendrukking te voorkomen, moet het metaal in het samengedrukte deel worden uitgeboord. De boordiameter d = Sa/100.

Constructiestaal wordt in cirkels gebogen met een constructiestaalbuigmachine. De bovenste en onderste rollen van deze buigmachine zijn niet verstelbaar en worden handmatig of door een elektromotor aangedreven. De bovenste rol is verstelbaar en door deze te verstellen kan de buigradius worden aangepast.

V. Rechtzetten

Het doel van richten is het verminderen van fouten in de rechtheid en vlakheid van plaatmetaal, draad en staafmaterialen.

1. Basisprincipes

Interne spanning, eenzijdige verwarming of koeling, schokken, slaan en eenzijdige snijbewerking zijn redenen die materiaal kromtrekken en verdraaien veroorzaken. Werkstukken kunnen worden rechtgemaakt en afgevlakt door druk, hameren of verhitten met een vlam.

2. Rechtmaken door hameren of druk

Kies voor koud of warm richten op basis van de materiaaldikte.

Voor kleine richtkrachten plaats je het werkstuk op een richtplaat; voor grote krachten gebruik je een richtmachine.

(1) Plaatwerk pletten

Uitstulpingen op zacht (koper, zink, aluminium) plaatmetaal kun je plat slaan met een houten hamer, rubberen hamer of kunststof hamer. Voor harder plaatstaal hamer je langs de buitenrand van de uitstulping in een spiraalvormig patroon van binnen naar buiten om het uit te rekken.

Wanneer plaatmetaal door richtrollen gaat, wordt het gelijkmatig uitgerekt en samengedrukt tot het vlak is. Over het algemeen is het gebruik van een richtmachine voor plaatwerk voordeliger.

(2) Draad richten

Om draad recht te trekken, kan het in een bankschroef worden geklemd en recht door twee houten blokken worden getrokken, of er kan een draadrichtmachine worden gebruikt.

(3) Staven en profielen richten

Hiervoor worden respectievelijk stavenrichtmachines en profielrichtmachines gebruikt.

3. Warmte richten

Vlamverwarming omvat drie vormen: puntverwarming, puntlijnverwarming en wigverwarming. De keuze van de verhittingsvorm hangt af van de vorm, grootte en dikte van het werkstuk. Het kromgetrokken oppervlak wordt verwarmd, d.w.z. de langere zijde wordt eerst verwarmd om de kromming te vergroten.

Tegelijkertijd ontstaan er echter grote drukspanningen door de volumetoename in het verwarmde gebied. Door te blijven verwarmen tot het vloeipunt van het materiaal wordt de langere zijde door interne druk samengedrukt. Tijdens het afkoelen trekt het samengedrukte deel samen, waardoor het werkstuk zichzelf recht. Dit proces wordt uitgevoerd in combinatie met hameren.

Puntverwarming of puntlijnverwarming wordt gebruikt voor plaatmetaal en staven; wigverwarming wordt gebruikt voor gewalste profielen, en wigverwarming moet beginnen bij de punt van de wig.

Rechtzetten, buigen, hameren en trekken kunnen ook koudverharding van het materiaal veroorzaken en de hardheid verhogen, wat kan worden geëlimineerd door gloeien.

VI. Stempelen

Stempelen is een vormgevingsproces waarbij persen en matrijzen worden gebruikt om externe kracht uit te oefenen op plaat-, strip-, buis- en profielmaterialen, waardoor plastische vervorming of scheiding wordt veroorzaakt om werkstukken (gestempelde onderdelen) met de gewenste vorm en afmetingen te verkrijgen. Er zijn onder andere buigmatrijzen, krulmatrijzen en vormmatrijzen.

1. Dies

(1) Stempelproces

Tijdens het koudvervormen overschrijdt de belasting op de gebogen rand van het materiaal zijn elasticiteitsgrens, waardoor (plastische) vervorming begint en voortduurt. De buitenste rand van het materiaal ondergaat de grootste rek en spanning tijdens het koudvervormen. Om scheuren te vermijden, worden materialen met een hoge rek en een matige sterkte gekozen voor koudvervormen.

(2) Matrijzen buigen

Buigmatrijzen kunnen worden gebruikt om plaat- of bandmateriaal te buigen tot hoekstaal, Z-vormig of U-vormig staal. Voor het buigen hoeft de materiaaldikte niet te worden gewijzigd. Buigmatrijzen bestaan uit een stempel en een matrijsholte.

Om scheurvorming in het gebogen gedeelte te voorkomen, mag de buigradius niet kleiner zijn dan de minimaal toegestane waarde. Vanwege het terugveringseffect na het buigen, moet de buighoek die gevormd wordt door de stempel en de matrijsholte iets kleiner zijn dan de buighoek van het afgewerkte werkstuk. De terugveringskracht van het werkstuk is gerelateerd aan factoren zoals buigradius, materiaaldikte en materiaaleigenschappen.

(3) Curling

Plaatmetaal kan worden gevormd tot scharnieroren, versterkingen en verstevigingsranden door middel van omkrullen. Voor het omkrullen moet het plaatmetaal voorgebogen zijn (anders zou het recht zijn), vervolgens wordt het voorgebogen werkstuk in de onderste matrijs geplaatst en vastgeklemd, waarna een krulpons met het bijbehorende profiel naar beneden beweegt om het omkrullen uit te voeren.

(4) Vorm buigen

Dit type matrijs kan holle lichamen of verstevigingsribben van om het even welke vorm buigen (deksels van blikjes, logo's van auto's). De boven- en ondermatrijzen worden in de overeenkomstige vorm gemaakt en het plaatmetaal wordt in de vereiste vorm gestanst. De plaatdikte blijft in principe onveranderd tijdens het vormbuigen.

2. Druk op

Persen worden op basis van de op- en neerwaartse beweging van de slede ingedeeld in wrijvingspersen, slingerpersen, excenterpersen, hydraulische persen, enzovoort, vergelijkbaar met smeedapparatuur. De convexe matrijs of bovenste stempel van snij- en trekmatrijzen wordt vastgeklemd op de persslede. Om de verwerkingsnauwkeurigheid te verbeteren, moet de persslede precies geleid worden. De holle matrijs wordt op het persbed gemonteerd.

(1) Wrijvingspers

De frictiepers is een veelzijdige drukverwerkende machine die veel wordt gebruikt in verschillende industrieën voor drukverwerking. In de mechanische productie-industrie worden frictiepersen nog veelvuldiger gebruikt en kunnen ze worden gebruikt om taken uit te voeren zoals matrijssmeden, stuiken, buigen, richten en precisiepersen. Sommige smeden zonder flash gebruiken ook dit type pers.

(2) Crank press, excentrisch persen

De excenterbus op de krukastap is verbonden met de aandrijfas via een afneembare klauwkoppeling aan het aseinde. Door de klauwring los te maken, kan de excenterhuls worden gedraaid om de slaglengte aan te passen.

Deze twee soorten persen zetten de roterende beweging van de motor om in de lineaire beweging van de slede door middel van een krukas of excentrische as via een verbindingsstang of kogelgewricht.

(3) Hydraulische pers

A hydraulische pers is een machine die vloeistof gebruikt als werkmedium, gebaseerd op het principe van Pascal, om energie over te brengen en verschillende processen uit te voeren. Hydraulische persen bestaan over het algemeen uit drie onderdelen: de hoofdmachine, het aandrijfsysteem en het hydraulische besturingssysteem.

VII. Scheren

Scheren is een proces waarbij dubbelzijdig snijgereedschap wordt gebruikt om materialen van elkaar te scheiden.

1. Knippen met een schaar

Algemeen gereedschap gebruikt een enkele snijkant om in het materiaal van het werkstuk te snijden, terwijl in de scheerprocesDe twee wigvormige snijkanten werken relatief op het materiaal. De twee wigvormige snijkanten van het bovenste en onderste mes schuiven langs elkaar vanaf de zijkant. In eerste instantie wordt het werkstuk aan beide zijden door de twee snijkanten in groeven gesneden.

De druk van de wigvormige snijkant maakt de materiaalstructuur dicht. Wanneer de materiaalweerstand toeneemt, kan het mes maar tot een bepaalde diepte in het materiaal snijden. Door de druk verder te verhogen tot voorbij het vloeipunt van het materiaal, scheidt de structuur zich en schuiven de twee breukvlakken uit elkaar. Het afgescheiden oppervlak van het werkstuk is onregelmatig door verschillende afschuifprocessen, waarbij de buitenkant glad is en de binnenkant ruw en gebarsten.

2. Handmatig snijden van eenvoudige plaatmaterialen

Voor het knippen van platen met een dikte van maximaal 1,5 mm kan een handschaar worden gebruikt.

(1) Rechte handschaar

Gebruikt voor het zagen van rechte, licht gebogen, korte zaagsneden.

(2) Rechte doorvoerschaar

Gebruikt voor het zagen van lange, rechte werkstukken.

(3) Gatenschaar

Het blad heeft een spitse punt, die wordt gebruikt voor het snijden van binnenbochten.

(4) Ronde scharen

Het blad is dun en lang, zodat het aan verschillende vormen kan worden aangepast.

(5) Elektrische handschaar

Tijdens de werking blijft het onderste mes stilstaan terwijl het bovenste mes de snijbeweging uitvoert.

3. Handmatige machinescharen

(1) Hefboomschaar

Geschikt voor het zagen van grote werkstukken.

(2) Machinescharen

Ook bekend als parallel blad scheermachineHet bovenste blad beweegt verticaal binnen een geleiderail. Het bovenmes kan gekanteld zijn of parallel aan het ondermes.

(3) Cirkelscharen, boogscharen

Wordt gebruikt voor het snijden van cirkels en krommingen. Bij het snijden van rondingen wordt het blad handmatig ingevoerd.

4. Afschuiffouten

Grote bramen aan de snijrand, hoog verbruik van schaarkracht, afschilferen van het blad en afwijken van de gemarkeerde snijlijn.

5. Ponsgereedschap

Een pons gebruiken om gaten te maken is ook een afschuifproces. Voor dunne platen, karton, verenstaalplaten en afdichtringen is ponsen sneller dan boren. Dikkere materialen gebruiken ponsdrukmachines voor het maken van gaten, wat efficiënt is en geen spanen produceert. Zachte materialen gebruiken ponsmatrijzen van het randtype voor het maken van gaten.

VIII. Blanking

Blanking matrijzen bestaan uit een pons (mannelijke matrijs) en een matrijs (vrouwelijke matrijs), die elke vorm uit plaatmateriaal kunnen ponsen. Omdat voor elke vorm een set matrijzen nodig is, is deze methode geschikt voor massaproductie.

Door de koude vervorming van het materiaal wordt de plaat gemakkelijk ingedrukt wanneer deze voor het eerst in contact komt met de pons. Als de pons kleine afgeronde hoeken heeft, zal de onderrand van de plaat ook kleine afgeronde hoeken hebben. Wanneer de pons naar beneden blijft bewegen, overschrijdt de schuifkracht de schuifsterkte van het materiaal en scheidt de materiaalstructuur zich met een relatief glad afschuifoppervlak. Voordat de pons, snijrand en matrijssnijkant elkaar snijden, scheiden de resterende breukvlakken van het materiaal. Het gat in de matrijs heeft een geleidelijk taps toelopende structuur.

Blanking is een persproces waarbij een matrijs wordt gebruikt om een deel van het materiaal of werkstuk te scheiden van een ander deel van het materiaal, werkstuk of afval. Blanking is een algemene term voor scheidingsprocessen waaronder knippen, blanking, ponsen, inkepen, gleufsteken, delen, beitelen, bijsnijden, tongen, openknippen en afwerken.

Blanking wordt vaak gebruikt voor de directe bewerking van sluitringen, fietskettingwielen, instrumententandwielen, nokken, schakelvorken, instrumentenpanelen, maar ook siliciumstalen platen voor motoren en elektrische apparaten, en connectoren in geïntegreerde schakelingen.

IX. Basisbankwerk

Gangbare apparatuur voor werk op een bank is onder andere:

1) Werkbank

De belangrijkste werkplek voor bankwerkers, gebruikt voor het plaatsen van werkstukken en diverse gereedschappen en meetinstrumenten.

2) Bankschroef

Een universele opspanning die wordt gebruikt om werkstukken vast te houden.

1. Lay-out markering

Lay-outmarkering is het markeren van bewerkingsgrenzen of het vinden van referentiepunten en lijnen op onbewerkte werkstukken of halffabricaten volgens de vereiste afmetingen van ontwerptekeningen of werkelijke objecten. Door lay-outmarkering kunnen de bewerkingstoeslag en de positie van het bewerkingsoppervlak van het werkstuk worden bepaald, kan worden gecontroleerd of de vorm en afmetingen van het onbewerkte werkstuk voldoen aan de eisen van de tekening en kan de bewerkingstoeslag redelijk worden toegewezen.

(1) Veelgebruikte gereedschappen voor lay-outmarkering

Gebruikelijke markeergereedschappen voor lay-out zijn onder andere lay-outplaten, scribers, lay-outschijven, verdelers, centerponsen, V-blokken en vijzels.

(2) Basistechnieken voor lay-outmarkering

Het gebruikte gereedschap is een kraspen. De juiste methode is om de kraspen 15° tot 20° naar de buitenkant van de stalen liniaal te kantelen, terwijl je hem ook 45° tot 75° in de markeerrichting kantelt.

1) Rechte lijnen markeren.

Houd bij het markeren de stalen liniaal met de linkerhand vast, pak de kraspen vast met de duim en wijsvinger van de rechterhand, gebruik de middelvinger om de kraspen aan te drukken zodat de punt van de kraspen strak tegen het geleidende oppervlak van de liniaal ligt, en trek naar de achterkant van de kraspen om een duidelijke rechte lijn te trekken.

2) Loodrechte lijnen markeren.

Loodrechte lijnen kunnen worden getekend met behulp van een meetkundige constructie, een vierkante liniaal of een tekenschijf. De eenvoudigste methode is om een aangrenzende zijde als referentie te gebruiken en eenvoudig een loodlijn te tekenen met een vierkante liniaal.

3) Parallelle lijnen markeren.

Er kunnen drie methoden worden gebruikt: geometrische methode, markeren met een vierkante liniaal en markeren met een krabbelschijf.

4) Bogen markeren.

Het gebruikte gereedschap is een verdeler. Pas bij gebruik de twee benen van de verdeler aan door ze met beide handen te openen en pak vervolgens het gewrichtsdeel van de verdeler met de rechterhand vast. Als je een cirkel tekent, combineer dan twee halve cirkelbogen door zowel met de klok mee als tegen de klok in te tekenen.

5) Centerponsen.

Om de uitlijning van werkstukken bij de daaropvolgende bewerking te vergemakkelijken, moeten de centerponsen de juiste grootte hebben en uniform zijn. Het ponspunt moet in het midden van de bewerkingslijn liggen en mag niet afwijken, omdat afwijkende ponspunten de latere lijnaanvulling zullen misleiden.

Houd tijdens het werken de centerponsen met de linkerhand iets naar voren gekanteld en lijn de punt van de pons uit met het midden van de lijn. Eenmaal uitgelijnd, recht je de pons zodat hij loodrecht op het midden van de lijn staat en gebruik je een hamer om lichtjes op het uiteinde van de pons te tikken om de middenmarkering te maken.

2. Beitelen

Beitelen is een bewerkingsmethode waarbij een hamer wordt gebruikt om op een beitel te slaan om het werkstuk te snijden. Beitelen wordt vooral gebruikt in situaties waar mechanische bewerking lastig is, zoals het verwijderen van flenzen, het scheiden van materialen, het beitelen van oliegroeven, of voor het blank maken van dunne werkstukken, ruwe bewerking, enz.

(1) Beitels

Er zijn drie soorten: platte beitels, puntbeitels en oliegroefbeitels. Er zijn drie manieren om een beitel vast te houden: normale grip, omgekeerde grip en verticale grip.

(2) Hamers

Er zijn twee manieren om een hamer vast te pakken: een strakke grip en een losse grip. Strakke greep: vereist dat alle vijf vingers de hamer stevig vastgrijpen bij het optillen of slaan; Losse greep: bij het optillen van de hamer grijpen de duim en wijsvinger stevig vast, terwijl de pink, ringvinger en middelvinger lichtjes ontspannen zijn. Bij het slaan spannen de pink, ringvinger en middelvinger zich plotseling aan wanneer de hamer het slagpunt nadert om de slagkracht van de vallende hamer te vergroten.

Er zijn drie manieren om met de hamer te zwaaien: met de hand zwaaien, met de elleboog zwaaien en met de arm zwaaien.

(3) Beitelhouding

De gebruiker staat voor de werkbank, met de linkervoet in een hoek van 35° ten opzichte van de middellijn van de bankschroef, en de rechtervoet in een hoek van 75° ten opzichte van de middellijn van de bankschroef, om ervoor te zorgen dat wanneer hij staat en met de hamer zwaait, het slagpunt op één lijn ligt met het uiteinde van de beitel. De onderarm van de hand die de beitel vasthoudt moet horizontaal worden gehouden, met de elleboog niet gebogen of omhoog, om te voorkomen dat de snijhoek van de beitel wordt beïnvloed.

3. Zagen

Zagen is het gebruik van een handzaag om metalen materialen te zagen of om groeven in werkstukken te zagen. Het kan worden gebruikt om verschillende materialen of halffabricaten te scheiden, maar ook om overtollige delen van werkstukken af te zagen of om sleuven te zagen.

(1) Zaaggereedschap

1) Zaagframe

Zaagframes worden gebruikt om het zaagblad te spannen en zijn onderverdeeld in vaste en verstelbare types.

2) Zaagblad

Een gereedschap dat rechtstreeks materialen of werkstukken zaagt. De lengte wordt uitgedrukt als de hartafstand tussen de montagegaten aan beide uiteinden. Veelgebruikte handzaagbladen zijn 300 mm lang, 12 mm breed en 0,8 mm dik.

3) Zaagblad installeren

Handzagen zagen alleen tijdens het naar voren duwen, dus bij het installeren van de handzaag moeten de tandpunten naar voren wijzen.

(2) Zaaghouding

1) Hoe het zaagframe vast te houden

De juiste greep heeft een grote invloed op de zaagkwaliteit. De juiste methode is om de voorkant van het zaagframe met de linkerhand te ondersteunen en de zaaghandgreep met de rechterhand vast te pakken.

2) Staande positie

Bij het zagen staat de operator met de linkervoet in een hoek van 35° ten opzichte van de middellijn van de bankschroef en met de rechtervoet in een hoek van 75° ten opzichte van de middellijn van de bankschroef.

3) Zaaghouding

Wanneer de rechterhand de zaag duwt, leunt het lichaam dienovereenkomstig naar voren. Deze lichaamsbeweging kan de duwkracht van de rechterhand vergroten, de vermoeidheid van de rechterhand verminderen en het werk efficiënter maken. Tijdens het zagen wordt de duwkracht volledig gecontroleerd door de rechterhand. De druk die door de linkerhand wordt uitgeoefend, mag niet te groot zijn; de belangrijkste functie is om het zaagraam recht te houden.

(3) Basiszaagmethoden

1) Werkstukklemming

Het werkstuk wordt over het algemeen aan de linkerkant van de bankschroef vastgeklemd voor meer bedieningsgemak. Het werkstuk mag niet te ver uit de bankschroef steken; de zaagsnede moet ongeveer 20 mm van de zijkant van de bankschroef verwijderd zijn om trillingen tijdens het zagen te voorkomen. De zaagsnede moet evenwijdig aan de zijkant van de bankschroef zijn. Het werkstuk moet stevig worden vastgeklemd om beschadiging of vervorming te voorkomen.

2) Snelheid en slaglengte regelen

Oefen de juiste druk uit wanneer u de zaag duwt en laat de druk los wanneer u de zaag terugtrekt om slijtage van de zaagtanden te verminderen. Probeer bij het zagen de effectieve lengte van het zaagblad te gebruiken. De frequentie van heen-en-weerbewegingen

moet geschikt zijn, 30-40 keer per minuut voor gewoon staal en 50-60 keer per minuut voor zachte metalen en niet-metalen.

3) De zaag starten

Gebruik het voorste of achterste uiteinde van het zaagblad om te beginnen met zagen door het op de rand van een oppervlak te laten rusten, met het zaagblad in een hoek van 15° ten opzichte van het werkoppervlak. Ten minste drie zaagtanden moeten tegelijkertijd in contact zijn met het werkstuk. Voor stabiliteit en nauwkeurigheid kunt u het zaagblad met uw duim blokkeren om het in de juiste positie te houden.

4) Methode voor het zagen van ronde buizen

Kies een fijngetand zaagblad. Wanneer de buiswand is doorgezaagd, draait u de buis onmiddellijk in de richting van de zaagduw in een geschikte hoek en zaagt u verder. Herhaal dit draaien tot de buis volledig is doorgezaagd.

5) Zagen van stafmateriaal

Als een vlakke doorsnede vereist is, begin dan te zagen vanuit één richting en ga door tot het einde; als de vereiste niet hoog is, kunt u vanuit verschillende richtingen zagen om het zaagoppervlak te verkleinen en de efficiëntie te verbeteren.

6) Dunne platen zagen

Probeer indien mogelijk vanaf de brede kant te zagen. Als u vanaf de smalle kant moet zagen, kunt u twee houten afstandhouders klemmen en deze samen met de plaat doorzagen, of de dunne plaat direct in de bankschroef klemmen en een handzaag gebruiken om er diagonaal overheen te duwen.

7) Plat staal zagen

Markeer de zaaglijn en zaag dan vanaf beide uiteinden van de brede kant. Wanneer de twee zaagsneden elkaar bijna raken, tik je zachtjes om te breken en te scheiden.

4. indienen

Een vijl is een getand snijgereedschap.

Vijlen kan het buitenoppervlak, binnengaten, groeven en diverse complexe vormen van werkstukken bewerken. De vijlnauwkeurigheid kan 0,01 mm bereiken.

(1) Bestanden

Onder vijlen vallen bankvijlen, vormvijlen en speciale vijlen. Bankvijlen worden verder onderverdeeld in platte vijlen, vierkante vijlen, ronde vijlen, driehoekige vijlen en halfronde vijlen op basis van hun dwarsdoorsnedevorm. Vormvijlen

Vijlen worden gebruikt voor het afwerken van kleine oppervlakken op werkstukken. Speciale vijlen worden gebruikt voor het bewerken van speciale oppervlakken. Er zijn vele soorten, specificaties en modellen vijlen die gekozen kunnen worden op basis van de vorm, hardheid, bewerkingstoeslag en precisievereisten van het werkstuk.

(2) Hoe een bestand vasthouden

Houd het handvat van het mes stevig vast met je rechterhand, met het uiteinde van het handvat rustend op je handpalm aan de basis van je duim. Plaats je duim op het bovenste deel van het handvat en wikkel de overige vingers van onder naar boven om het handvat. Druk met je linkerhand de spier aan de basis van je duim op de kop van de vijl, strek je duim natuurlijk uit, krul de andere vier vingers naar je handpalm en gebruik je middel- en ringvinger om de voorkant van de vijl vast te knijpen. Bij het vijlen duwt de hand de vijl en bepaalt de bewegingsrichting, terwijl de linkerhand samenwerkt met de rechterhand om de vijl in balans te houden.

(3) Bedrijfshouding

Bij het vijlen staat de gebruiker met de linkervoet in een hoek van 35° ten opzichte van de middellijn van de bankschroef en met de rechtervoet in een hoek van 75° ten opzichte van de middellijn van de bankschroef.

Sta tijdens het vijlen stevig met beide voeten op de grond, leun het lichaam naar voren, plaats het zwaartepunt op de linkervoet, leun het lichaam naar de gebogen linkerknie, houd beide schouders natuurlijk horizontaal, kijk naar het vijloppervlak en houd de rechter onderarm in principe parallel aan het vijloppervlak.

(4) Basisindieningsmethoden

1) Vlakke oppervlakken vijlen

Er zijn drie methoden: recht vijlen, kruisvijlen en duwvijlen.

2) Externe bogen archiveren

Er worden twee methoden gebruikt: kruisvijlen en rolvijlen. Kruisvijlen wordt gebruikt voor het ruw bewerken van bogen, terwijl rolvijlen wordt gebruikt voor het fijn bewerken van bogen of wanneer er een kleine speling is.

3) Interne bogen vijlen

Twee methoden worden vaak gebruikt: kruisvijlen en duwvijlen. Kruisvijlen wordt gebruikt voor het ruw bewerken van uitwendige bogen. Bij de duwvijlmethode worden drie bewegingen tegelijkertijd uitgevoerd: voorwaartse beweging, beweging naar links of rechts en rotatie rond de middellijn van de vijl.

5. Schrapen en slijpen

Schrapen en slijpen zijn handmatige precisiebewerkingsprocessen die gebruikt worden om de oppervlaktekwaliteit en maatnauwkeurigheid te verbeteren.

Naast mechanische bewerkingen (polijsten, walsen) zijn schrapen en slijpen vaak de laatste stappen in veel bewerkingsprocessen. Ze verwijderen resterende ruwe pieken. Oppervlakteruwheid is de afwijking van de werkelijke oppervlaktekwaliteit van het gespecificeerde oppervlak. Ze wordt uitgedrukt in 1/1000 mm. Na de fijne bewerking kan het draagvlak van steunoppervlakken, pasvlakken en afdichtingsoppervlakken worden vergroot tot 80%. Geschraapte oppervlakken moeten volledig worden afgedicht.

(1) Schrapen

Schrapers moeten fijne spaanders kunnen snijden. Platte schrapers worden gebruikt voor vlakke oppervlakken, terwijl lepelvormige schrapers en driehoekige schrapers worden gebruikt voor gebogen oppervlakken. De wighoek is 85°-95°, met een negatieve voorhoek.

Door met lange stroken te schrapen, kunnen resterende ruwe pieken worden verwijderd, waardoor de oppervlaktesporen verminderen. De schraper moet tijdens het schrapen tegen de markeringen in worden gekanteld, anders kan hij blijven haken. Oefen bij het voorwaarts schrapen lichte druk uit en verminder de druk aan het einde van elke schraapbeweging om indrukken te voorkomen.

Opmerking: Schrapers moeten worden geslepen met korund- of siliciumcarbide slijpschijven en vervolgens gepolijst met een slijpsteen.

(2) Slijpen

Breng kleur aan op het vlakke oppervlak om extreem kleine oneffenheden te identificeren. Breng eerst een laagje kleur aan op de schraapplaat en plaats dan het werkstuk op het platform. Bij grote werkstukken breng je eerst kleur aan op het werkstukoppervlak en leg je vervolgens de schraapplaat of schraapliniaal erop en beweeg je het.

Hoge punten zullen glanzen en moeten worden verwijderd met een schraper. Schraapbewegingen moeten kort en licht gebogen zijn. Ga door tot de punten op het hele oppervlak zo talrijk en gelijkmatig mogelijk verdeeld zijn. Verander de schraaprichting na elke schraapbeweging.

Het is voldoende als er 5-10 punten per vierkante centimeter op het geschraapte oppervlak te zien zijn.

X. Gatbewerking (boren, verzinken, ruimen)

Het bewerken van gaten is een van de belangrijkste operationele vaardigheden voor een constructiebankwerker. Er zijn voornamelijk twee soorten methodes om gaten te bewerken: de ene is gaten maken in vaste werkstukken, d.w.z. direct boren met spiraalboren, centerboren, enz.; de andere is bestaande gaten bewerken, d.w.z. vergrotingsboren, verzinkboren en ruimers gebruiken om gaten te vergroten, verzinken en ruimen. Ruimen is een methode om reeds geboorde gaten te bewerken met een ruimer. Verzinken is een boormethode waarbij een verzinkboor wordt gebruikt om een vlak oppervlak of verschillende gevormde gatopeningen te maken aan het einde van een gat.

1. Vaak gebruikte gereedschappen

(1) Boren

Er zijn veel verschillende types, waaronder spiraalboren, vlakboren, diepgatboren, centerboren, enz. De meest gebruikte is de spiraalboor, die verkrijgbaar is met rechte schacht en met conische schacht.

(2) Uitbreidingsboren

Gereedschap voor het vergroten van gaten. In tegenstelling tot boren hebben vergrotingsboren 3-4 snijkanten en geen dwarsrand, wat resulteert in een betere nauwkeurigheid van de gaten en een betere oppervlaktekwaliteit.

(3) Ruimers

Gereedschap voor het ruimen van gaten, verkrijgbaar in verschillende soorten zoals handruimers, machineruimers, verstelbare conische ruimers, enz.

(4) Verzinkboren

Gereedschap voor verzinken, verkrijgbaar in conisch, cilindrisch, kopvlak en andere stijlen.

2. Werkwijzen

(1) Boren

Markeer lijnen en pons de middelpunten; boor een ondiep gat van ongeveer 1/4 van de gatdiameter om de centrering te controleren; oefen tijdens het boren niet te veel voedingskracht uit, til regelmatig op om spanen weg te halen en voeg snijvloeistof. Verminder de voedingssnelheid wanneer het gat op het punt staat door te breken om een plotselinge toename van de snijkracht te voorkomen waardoor de boor zou kunnen breken.

(2) Gaten vergroten

Wordt gebruikt om reeds bewerkte gaten te vergroten, vaak als een semi-afwerking voor gaten.

(3) Ruimen

Gebruik een ruimer om een klein laagje metaal van de gatwand te verwijderen om de maatnauwkeurigheid en oppervlaktekwaliteit te verbeteren. Raadpleeg de relevante handleidingen voor toleranties en gatmaten.

(4) Verzinken

Het doel is om ervoor te zorgen dat het eindvlak van het gat loodrecht op de middellijn van het gat staat, zodat de onderdelen die met het gat verbonden zijn correct geplaatst en betrouwbaar verbonden worden.

XI. Draadverwerking

1. Draadvorming

Een schroefdraad wordt gevormd wanneer een vlakke figuur (zoals een driehoek, rechthoek of trapezium) langs een spiraalvormige lijn op een cilindrisch of conisch oppervlak beweegt, waardoor op dat oppervlak ononderbroken ribbels en groeven ontstaan. Schroefdraad gevormd op het buitenoppervlak van een cilinder (of kegel) wordt buitenschroefdraad genoemd, terwijl schroefdraad gevormd op het binnenoppervlak van een cilindrisch (of conisch) gat binnenschroefdraad wordt genoemd.

2. Geometrische parameters van draden

(1) Grootste diameter d (buitendiameter) (D)

De diameter van een denkbeeldige cilinder die samenvalt met de top van de buitenschroefdraad, ook wel de nominale diameter genoemd.

(2) Kleine diameter d1 (binnendiameter) (D1)

De diameter van een denkbeeldige cilinder die samenvalt met de wortel van de buitenschroefdraad en die kan worden gebruikt als de berekeningsdiameter voor de kritische doorsnede in sterkteberekeningen.

(3) Steekdiameter d2

De diameter van een denkbeeldige cilinder waarbij de breedte van de draad en de breedte tussen de draden gelijk zijn in de axiale dwarsdoorsnede. De diameter is ongeveer gelijk aan de gemiddelde diameter van de schroefdraad, d2 ≈ 0,5(d+d1).

(4) Schroefdraadsteek P

De axiale afstand tussen overeenkomstige punten van aangrenzende draden op de generatorlijn van de steekcilinder.

(5) Lood (Lh)

De axiale afstand tussen overeenkomstige punten van aangrenzende draden op dezelfde spiraal op de generatielijn van de steekcilinder.

(6) Aantal starts n

Het aantal schuine lijnen in de schroefdraad, meestal n ≤ 4 om de productie te vergemakkelijken; de relatie tussen spoed, voorsprong en aantal aanzetten is Lh = nP.

(7) Schroefhoek ψ

De hoek tussen de raaklijn van de helix op de steekcilinder en het vlak loodrecht op de schroefdraadas.

(8) Schroefdraadhoek α

De hoek tussen de twee zijden van het schroefdraadprofiel in het axiale vlak van de schroefdraad.

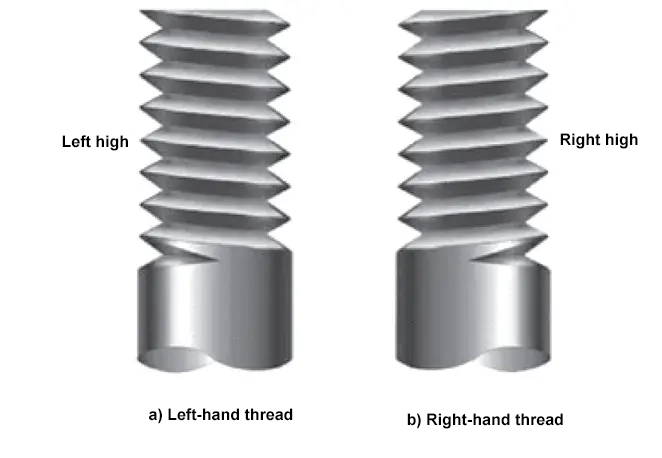

(9) Richting van rotatie

Draad kan rechts- of linkshandig zijn. Een rechtshandige schroefdraad gaat vooruit als deze rechtsom gedraaid wordt, terwijl een linkshandige schroefdraad vooruit gaat als deze linksom gedraaid wordt.

3. Draadprofielen

(1) Driehoekige draden

Ze hebben een grote draadhoek, goede zelfborgende eigenschappen, een dikke wortel en een hoge sterkte. Ze worden veel gebruikt voor verbindingen. Gangbare types zijn metrisch schroefdraad, inch schroefdraad en pijpschroefdraad.

1) Metrisch schroefdraad.

In nationale normen wordt driehoekige metrische schroefdraad met een draadhoek α = 60° metrische schroefdraad genoemd, waarbij de grootste diameter de nominale diameter is. Dezelfde nominale diameter kan meerdere steken hebben, waarbij de grootste steek grove draad wordt genoemd en de rest fijne draad. Grove draad wordt het meest gebruikt.

Fijn schroefdraad heeft een grotere binnendiameter en een kleinere spiraalhoek, wat resulteert in betere zelfborgende eigenschappen en een hogere sterkte, maar het is minder slijtvast en gevoelig voor strippen. Ze zijn geschikt voor dunwandige onderdelen, verbindingen die onderhevig zijn aan dynamische belastingen en afstelmechanismen in fijnafstelapparaten.

2) Inch schroefdraad

Ze hebben een draadhoek α = 55°, worden gemeten in inch en de spoed wordt uitgedrukt als het aantal draden per inch. Er zijn ook grove en fijne versies.

3) Pijpdraden

Ze hebben een draadhoek α = 55° en afgeronde kruinen. Er is geen radiale speling tussen parallelle schroefdraden, wat goede afdichtingseigenschappen oplevert. De nominale diameter is de nominale boring van de pijp. Ze worden veel gebruikt in water-, gas-, smeer- en andere leidingsystemen.

(2) Trapeziumvormige draden

Het schroefdraadprofiel is gelijkbenig trapezium met een schroefdraadhoek α = 30°. Ze hebben een lager rendement dan vierkante schroefdraad, maar zijn gemakkelijker te vervaardigen, hebben goede centreereigenschappen en een hogere wortelsterkte. Als ze gespleten moeren gebruiken, kunnen ze ook speling door slijtage elimineren. Daarom worden ze veel gebruikt in schroefaandrijvingen.

(3) Vierkante draden

Het schroefdraadprofiel is rechthoekig met een schroefdraadhoek α = 0° en de schroefdraaddikte is de helft van de spoed. Ze hebben een kleinere equivalente wrijvingscoëfficiënt en een hoger rendement, maar een lagere wortelsterkte. Axiale speling door slijtage is moeilijk te compenseren en de centreernauwkeurigheid is laag. Ze zijn ook moeilijker af te werken en worden minder vaak gebruikt.

(4) Steundraden

Stuikdraad heeft een flankhoek van 3° aan de bewerkingszijde en een flankhoek van 30° aan de niet-bewerkingszijde. Ze combineren de hoge efficiëntie van vierkante schroefdraad met de hoge wortelsterkte van trapeziumdraad, maar kunnen slechts belastingen in één richting dragen. Ze zijn geschikt voor schroefaandrijvingen met eenzijdige belasting, zoals schroefpersen en vijzels.

4. Draadmarkeringen

(1) Metrisch schroefdraad

1) De spoed van grove metrische schroefdraden is niet gemarkeerd, terwijl bij fijne schroefdraden de spoed wel moet zijn genoteerd. M20 is bijvoorbeeld grof met een spoed van 2,5 mm (niet aangegeven); M20×2 is fijn met een spoed van 2 mm (aangegeven).

2) Linkshandige schroefdraad is gemarkeerd met LH, rechtshandige schroefdraad is niet gemarkeerd.

3) De symbolen voor schroefdraadtolerantiewaarden omvatten tolerantiewaarden voor de steekdiameter en de hoofddiameter. Tolerantiegraden voor buitendraad gebruiken kleine letters, tolerantiegraden voor binnendraad gebruiken hoofdletters. Bijvoorbeeld, M20-5g6g geeft een buitendraad aan met een steekdiametertolerantie graad 5g en een hoofddiametertolerantie graad 6g. Als de tolerantiewaarden voor de steekdiameter en de hoofddiameter hetzelfde zijn, zoals M20-7H, betekent dit dat zowel de toleranties voor de steekdiameter als voor de hoofddiameter van de binnendraad 7H zijn.

4) De inschakelduur van metrisch schroefdraad wordt aangegeven als kort (S), middellang (N) of lang (L). Gemiddelde inschakelduur (N) hoeft niet gemarkeerd te worden. Voorbeelden: M24-5g6g-L, M20×1,5-6H-S-LH, of M20×1-6g. Als de grijplengte een specifieke waarde is, kan deze direct worden gemarkeerd, zoals M20-5g6g-40, wat een grijplengte van 40 mm aangeeft.

(2) Trapeziumvormige draden

De markering is dezelfde als gewone schroefdraad, zoals Tr40×7LH-7H-L, wat staat voor een trapeziumvormige schroefdraad met een nominale diameter van 40 mm, een spoed van 7 mm, linkshandig, tolerantiebandcode 7H voor de spoeddiameter en een lange inschakelengte.

(3) 55° Niet-afdichtende pijpschroefdraad

Voor 55° niet-afdichtende pijpschroefdraad heeft buitenschroefdraad twee tolerantieklassen, A en B, die moeten worden genoteerd; binnenschroefdraad heeft slechts één tolerantieklasse, die niet hoeft te worden genoteerd. Bijvoorbeeld, G1/4 A geeft een niet-afdichtende buitendraad aan met maatcode 1/4 en tolerantieklasse A; G1/4 geeft een niet-afdichtende binnendraad aan met maatcode 1/4.

5. Gebruikelijke bevestigingsmiddelen met schroefdraad

Bouten, schroeven en moeren kunnen worden gebruikt om afneembare verbindingen te maken.

(1) Bouten en schroeven

Bouten en schroeven met een kop hebben verschillende kopvormen en kunnen worden gebruikt als klembouten, doorgaande bouten, of fitting bouten.

1) Klembouten

Gebruikt voor het vastzetten van afdekplaten, flenzen, drukplaten en andere machinedelen. De insteekdiepte is hetzelfde als bij tapbouten met dubbele uiteinden. Cilindrische bouten met inwendige zeskant kunnen worden verzonken, maar kunnen nog steeds worden aangedraaid als zeskantbouten.

2) Doorgaande bouten

Gebruik moeren en sluitringen om te borgen. Let op de vlakheid van de contactvlakken tussen boutkop, moer en ring.

3) Bevestigingsbouten

Gebruikt om machineonderdelen in positie te brengen of om laterale krachten te dragen. Dit type verbinding vereist een passing (H7/k6), waardoor het duurder is. Het gebruik van een doorgaande bout in combinatie met een of twee paspennen is voordeliger.

(2) Sleufschroeven

Sleufschroeven hebben verschillende kopvormen. Deze schroeven kunnen alleen worden aangedraaid met een schroevendraaier, waardoor de aandraaikracht lager is dan bij schroeven met een sleutel. Kruiskopschroeven hebben geen doorgaande gleuf in de kop, waardoor de sterkte niet verzwakt. Ze zijn sterker, kunnen steviger worden aangedraaid en zien er beter uit.

(3) Zelftappende schroeven

Gebruikt voor het bevestigen van bedrijfsborden, beschermplaten, enz. op plaatmetaal.

(4) Draadeinden

Draadeinden bestaan uit een insteekzijde (met afschuining), een schacht en een moerzijde (bovenkant). Ze dienen hetzelfde doel als klembouten. Het voordeel is dat klembouten de schroefdraad kunnen beschadigen na meerdere keren losdraaien, terwijl het insteekuiteinde van tapeinden altijd vastgeschroefd kan worden. Om een onderdeel dat met tapeinden is bevestigd te verwijderen, hoeft alleen de moer te worden verwijderd. De insteekdiepte moet overeenkomen met de sterkte van het materiaal van de schacht om te voorkomen dat het tapeind breekt.

Insteekdiepte van tapeinden met dubbele uiteinden

| Materiaal | Staal Brons | Grijs gietijzer Pistoolmetaal | Aluminiumlegering | Zachte metalen Isolatiematerialen |

| Inbrengdiepte | 1d | 1.25d | 2d | 2.5d |

(5) Stelschroeven

Stelschroeven hebben schroefdraad over de hele lengte, met een gleuf aan het uiteinde om ze in te brengen en vast te draaien. Ze worden gebruikt om positioneerringen, bussen en andere machineonderdelen vast te zetten om beweging of verdraaiing te voorkomen. Draadeinden zijn een variant van schroeven die worden gebruikt om verwijderbare onderdelen vast te zetten.

(6) Soorten noten

De onderstaande figuur toont verschillende standaardvormen van moeren. De schroefdraadlengte van de moer is cruciaal voor de sterkte van de moer-schroefverbinding. De schroefdraadlengte bepaalt het aantal belastbare schroefdraadomwentelingen. Voor de meeste moeren is de moerhoogte gelijk aan de schroefdraadlengte. Uitzonderingen zijn blinde moeren.

De hoogte van standaardmoeren = 0,8 × de nominale draaddiameter. De hoogte van dunne moeren 1+d.

6. Draadfabricage

(1) Draad snijden

Schroefdraad wordt gemaakt op basis van het principe van schroeflijnen. De afbeelding hieronder toont het snijden van schroefdraad op een draaibank. Tijdens het bewerken roteert het cilindrische werkstuk met een constante snelheid, terwijl het snijgereedschap axiaal met een constante snelheid in contact met het werkstuk beweegt, waardoor een spiraalvormige beweging van de gereedschapspunt ten opzichte van het werkstuk ontstaat. Door de verschillende snijrandvormen varieert de dwarsdoorsnedevorm van het verwijderde materiaal op het werkstukoppervlak, waardoor verschillende soorten schroefdraad kunnen worden geproduceerd.

Andere methoden voor het vervaardigen van schroefdraad zijn: tappen voor binnenschroefdraad, draadsnijden voor buitenschroefdraad; draadvormen; draad walsen; schroefdraad frezen, slijpen en lappen, enz.

(2) Tappen en draadsnijden

Tappen is het snijden van binnenschroefdraad in een gat met behulp van een tap; draadsnijden is het snijden van buitenschroefdraad op een staaf of pijp met behulp van een matrijs.

1) Algemene hulpmiddelen

① Kranen en schroefsleutels

Tappen zijn gespecialiseerde snijgereedschappen voor draadsnijden. Ze hebben een eenvoudige structuur, zijn gemakkelijk te gebruiken en worden veel gebruikt voor de productie van kleine inwendige draden. Op basis van de tandgrootte kunnen draadsnijtappen worden ingedeeld in grove en fijne draadsnijtappen en op basis van hun functie in moersnijtappen, matrijsnijtappen, tapse draadsnijtappen, trapeziumvormige draadsnijtappen, enz.

Kraansleutels zijn gereedschappen die worden gebruikt om het vierkante uiteinde van de kraan vast te pakken en te draaien om te snijden.

② Matrijzen en matrijzenvoorraden

Stempels zijn gereedschappen voor het snijden van buitenschroefdraad en zijn er in vaste en gedeelde types. Vaste stempels worden vaak gebruikt, met 60° conische secties aan beide uiteinden van het gat, die het snijgedeelte van de stempel vormen, terwijl de achterste tanden als geleiding dienen.

Stempelvoorraden zijn gereedschappen voor het vasthouden van stempels, waarbij verschillende maten stempels corresponderende stempelvoorraden hebben.

2) Tapmethoden

- Boor een voorboorgat voordat je gaat tappen. De diameter van het voorboorgat kan worden gekozen met behulp van relevante handleidingen of worden berekend met behulp van een formule.

- Voordat schroefdraad wordt getapt, moet de ingang van het gat worden afgeschuind om het plaatsen en invoeren van de kraan te vergemakkelijken.

- Wanneer u begint te tappen, drukt u met de rechterhandpalm op het midden van de tapsleutel, oefent u druk uit langs de as van de tapsleutel en gebruikt u de linkerhand om met de klok mee te draaien.

- Controleer de loodlijn. Nadat de kraan 1-2 omwentelingen heeft gedraaid, controleert u met een vierkant de loodlijn tussen de kraan en het eindvlak van het gat. Als deze niet loodrecht is, corrigeer dit dan onmiddellijk. U kunt visueel inspecteren en een vierkante liniaal gebruiken om vanuit twee richtingen te controleren of het verticaal is.

- Tik op de schroefdraad. Wanneer de tap begint te snijden en het geleidegedeelte het werkstuk binnendringt, kunt u het handvat parallel draaien zonder druk uit te oefenen. Draai op dat moment voor elke 1-2 omwentelingen 1/4 omwenteling terug om de spanen te breken en te voorkomen dat ze de schroefdraad beschadigen. Voeg snijvloeistof toe tijdens het tappen.

- Spanen verwijderen. Voor blinde gaten moet je, naast het markeren van de diepte op de kraan, de kraan regelmatig terugtrekken om de spanen te verwijderen.

3) Methode voor het inrijgen van buitenschroefdraad

- Bepaal eerst de diameter van de staaf. Als hij te groot is, is het moeilijk om schroefdraad te maken; als hij te klein is, vormt zich geen schroefdraad. Je kunt dit berekenen met een formule.

- De initiële schroefdraadtechniek is dezelfde als bij het tappen van binnenschroefdraad.

- Houd bij het draadsnijden de matrijs loodrecht op de stang. Schuin de stang af in een hoek van 30° tot 45°. De techniek is dezelfde als bij tappen. Oefen druk uit wanneer u begint te draaien. Nadat het geleidegedeelte is ingesneden, draait u het handvat parallel met beide handen. Draai vaak achteruit om spanen te breken en snijvloeistof toe te voegen.

7. Schroefdraadverbindingen

(1) Boutverbindingen

Onderverdeeld in gewone boutverbindingen en precisieboutverbindingen.

1) Bij gewone boutverbindingen zijn de verbonden delen niet erg dik. De bout heeft een kop, het doorgaande gat is niet voorzien van schroefdraad en de bout gaat door het gat en sluit aan op een moer. Na montage is er speling tussen het gat en de bout, die niet mag verdwijnen tijdens het gebruik. De structuur is eenvoudig, gemakkelijk te monteren en demonteren, kan meerdere keren worden gemonteerd en wordt veel gebruikt.

2) Precisieboutverbindingen hebben geen speling na montage en dragen voornamelijk zijdelingse belastingen. Ze kunnen ook gebruikt worden voor positionering. Ze maken gebruik van basisgaten met geruimde gaten voor boutverbindingen (bijv. H7/m6, H7/n6).

(2) Stiftverbindingen met dubbele uiteinden

De bout heeft geen kop maar schroefdraad aan beide uiteinden. Tijdens de montage wordt het ene uiteinde in het verbonden onderdeel geschroefd en wordt het andere uiteinde voorzien van een moer. Geschikt voor situaties waarin frequente demontage nodig is en een van de verbonden onderdelen dikker is. Tijdens demontage hoeft alleen de moer te worden verwijderd zonder het tapeind los te draaien van het verbonden onderdeel.

(3) Schroefverbindingen

Geschikt voor situaties waarin een van de verbonden onderdelen (met een draadgat aan de bovenkant) niet vaak gemonteerd en gedemonteerd hoeft te worden, een schroefkop aan één uiteinde heeft, geen moer nodig heeft en relatief kleine belastingen kan dragen.

(4) Stelschroefverbindingen

Na het aandraaien drukt het uiteinde van de schroef tegen het oppervlak van een ander onderdeel of draait in een overeenkomstige inkeping in het onderdeel om de relatieve positie van de onderdelen vast te zetten. Kan kleine axiale krachten of koppels overbrengen.

8. Schroefdraadborging

Als schroefverbindingen worden gebruikt op plaatsen waar ze worden geschud, gestoten of getrild, kunnen de schroeven losraken. Deze verbindingen moeten worden geborgd op plaatsen die verband houden met de persoonlijke veiligheid. Volgens de veiligheidsvoorschriften moet de vergrendeling worden toegepast op plaatsen zoals auto's, liften, spoorwegen, kabelbanen, elektrische ventilatoren enz. De belangrijkste maatregelen tegen loskomen zijn de volgende.

(1) Wrijvingsvergrendeling

De meest gebruikte methode tegen losdraaien. Deze methode produceert een normale druk tussen de schroefdraadparen die niet verandert door externe krachten en genereert een wrijvingskracht die relatieve rotatie van de schroefdraadparen voorkomt. Deze normale druk kan worden bereikt door axiale of gelijktijdige samendrukking in twee richtingen van de schroefdraadparen, maar kan loskomen niet volledig voorkomen. Methoden zoals elastische ringen, dubbele moeren, zelfborgende moeren en borgmoeren met nylon inzet behoren allemaal tot wrijvingsvergrendeling.

(2) Mechanische vergrendeling

Beperkt direct de relatieve rotatie van de schroefdraadparen met behulp van een stopper. De verbinding kan alleen worden gedemonteerd na het verwijderen van de stop. De methoden omvatten het gebruik van splitpennen met sleufmoeren, verbindingsdraad en borgringen.

(3) Permanente vergrendeling

Na het aandraaien worden methoden zoals penen, lassen of lijmen gebruikt om ervoor te zorgen dat het schroefdraadpaar zijn kinematische paarkenmerken verliest en een niet-verwijderbare verbinding wordt. Het gevolg is dat de bout maar één keer kan worden gebruikt en demontage erg moeilijk is. Het schroefdraadpaar moet worden vernietigd om het te kunnen demonteren.

XII. Gas snijden

Gassnijden verwijst naar het thermisch snijden van materialen met behulp van vlammen die worden geproduceerd door de verbranding van brandbare gassen gemengd met zuurstof, ook wel zuurstofsnijden of vlamsnijden genoemd. Snijden met gas is een veelgebruikte methode om metalen thermisch te snijden in verschillende industriële sectoren. Handmatig snijden met gas is flexibel en handig en is een onmisbare procesmethode voor sporadisch snijden van materiaal, ontmantelen van afvalproducten, installatie- en verwijderingswerkzaamheden in fabrieken.

1. Gas snijden

Snijden en vormen gebeurt met gas-zuurstofvlammen om materialen te snijden. De voorwaarde is dat het materiaal kan ontbranden en branden onder zijn smeltpunt. Staal met een koolstofgehalte van minder dan 1,6% (massafractie) kan aan deze voorwaarde voldoen omdat hun smelttemperatuur 1500°C is, hoger dan de smelttemperatuur van oxiden bij 1350°C, zodat alleen de oxiden smelten en uit de gesmolten naad worden geblazen.

Naarmate het koolstofgehalte van staal toeneemt, daalt het smeltpunt. Staal met een koolstofgehalte hoger dan 1,6% (massafractie) is niet geschikt voor autogeen snijden.

2. Snijbrander

De functie van de snijbrander is om zuurstof en acetyleen proportioneel te mengen om een voorverwarmingsvlam te vormen en zuivere zuurstof onder hoge druk op het te snijden werkstuk te stralen, waardoor het gesneden metaal in de zuurstofstraal verbrandt. De zuurstofstraal blaast de gesmolten slak van de verbrandingsproducten weg en vormt zo een snijkerf. De snijbrander is het belangrijkste gereedschap voor het met gas snijden van werkstukken.

3. Snijbewerking

Bepaal de afstand van het mondstuk tot het werkstuk en zorg ervoor dat de vlamkegel het werkstuk niet raakt. Wanneer het snijpunt gloeiend heet wordt, opent u de zuurstofklep om het snijden te starten.

SnijsnelheidDe afstand tussen de mondstukken, de grootte van de snij- en verwarmingsmondstukken en de zuurstofdruk moeten worden geselecteerd op basis van de materiaaldikte.

4. Toepassingsbereik

Het snijden met gas wordt voornamelijk toegepast bij de productie van containers, de productie van staalconstructies, de productie van machines, de scheepsbouw, afvalverwerking, het leggen van pijpleidingen, enz.

XIII. Lassen

Lassen is een bewerkings- en verbindingsmethode waarbij een atomaire verbinding tussen twee werkstukken tot stand wordt gebracht door verhitting, druk of beide. Lassen wordt veel gebruikt en kan worden toegepast op zowel metalen als niet-metalen.

Lastechnologie wordt voornamelijk toegepast op metalen basismaterialen. Gangbare methoden zijn onder andere booglassen, TIG-lassen, CO2 Beschermd lassen, zuurstofacetyleen lassen, laserlassen, elektroslak druklassen en vele andere. Niet-metalen materialen zoals kunststoffen kunnen ook worden gelast. Er zijn meer dan 40 metalen lasmethodenvoornamelijk onderverdeeld in drie categorieën: smeltlassen, druklassen en hardsolderen.

1. Smeltlassen

Smeltlassen is een methode waarbij het raakvlak van het werkstuk wordt verwarmd tot een gesmolten toestand en het lassen wordt voltooid zonder druk uit te oefenen. Tijdens het smeltlassen verwarmt en smelt de hittebron snel het grensvlak van de twee te lassen werkstukken, waardoor een smeltbad wordt gevormd. Het smeltbad beweegt mee met de warmtebron en vormt na afkoeling een doorlopende lasnaad die de twee werkstukken met elkaar verbindt.

Als tijdens het smeltlasproces de atmosfeer rechtstreeks in contact komt met het smeltbad bij hoge temperatuur, zal de zuurstof in de atmosfeer het metaal en verschillende legeringselementen oxideren. Stikstof en waterdamp uit de atmosfeer die in het smeltbad terechtkomen, zullen ook poriën, insluitsels, scheuren en andere defecten in de las vormen tijdens het daaropvolgende afkoelingsproces, waardoor de kwaliteit en de prestaties van de las verslechteren.

Smeltlassen wordt verder onderverdeeld in verbruikbare elektrode lassen en niet-verbruikbare elektrode lassen, die elektrische boogwarmte gebruiken als warmtebron.

2. Lassen onder druk

Druklassen is een lasmethode die een atomaire verbinding tot stand brengt tussen twee werkstukken in vaste toestand onder druk, ook wel bekend als lassen in vaste toestand. Een veelgebruikt druklasproces is weerstandstuiklassen, waarbij de temperatuur stijgt door de hoge weerstand wanneer er stroom door de verbindingsuiteinden van de twee werkstukken loopt. Na verhitting tot een plastische toestand worden ze onder axiale druk samengevoegd. Het kenmerk van druklassen is dat er tijdens het lasproces druk wordt uitgeoefend zonder toevoegmateriaal toe te voegen.

3. Solderen

Hardsolderen is een methode waarbij metalen materialen met een lager smeltpunt dan het werkstuk worden gebruikt als vulmateriaal. Het werkstuk en het hardsoldeermateriaal worden verwarmd tot een temperatuur die hoger is dan het smeltpunt van het hardsoldeermateriaal maar lager dan dat van het werkstuk. Het maakt gebruik van het vloeibare hardsoldeermateriaal om het werkstuk nat te maken, de tussenruimte op te vullen en wederzijdse atomaire diffusie met het werkstuk te bewerkstelligen, waardoor lassen mogelijk wordt.

XIV. Klinkend

1. Principe

Klinken is een proces waarbij axiale kracht wordt gebruikt om de klinknagelschacht in het klinkgat van de onderdelen dikker te maken en een klinknagelkop te vormen die twee of meer onderdelen met elkaar verbindt.

(1) Koudklinken

Klinken met klinknagels bij kamertemperatuur. Als stalen klinknagels worden gebruikt, moeten deze voor het koudklinken eerst een gloeibehandeling ondergaan om de plasticiteit van de klinknagels te verbeteren.

(2) Heet klinken

Heetklinken is geen lassen; het verandert of smelt zelfs de verbindingszones van twee metalen aan elkaar door de temperatuur te verhogen.

(3) Klinknagelmaterialen

Moet een zekere plasticiteit en taaiheid hebben, gemaakt van geslepen en half geslepen staal met een sterkte van 340-520MPa, koper, koperlegeringen, aluminium en kunststoffen. Om roest te voorkomen, moeten waar mogelijk materialen worden gekozen die vergelijkbaar zijn met het basismateriaal.

2. Klinkproces

Klinkproces: Boren van gaten - (Verzinken) - (Ontbramen) - Inbrengen van klinknagel - Steunen (Bucking bar) - Vasthouden van klinknagel - Vormen met klinkmachine (of handmatig - Opzetten - Opdikken - Vormen in een koepelvorm).

3. Geklonken verbindingen

Geklonken verbindingen zijn de vorm van verbindingen tussen onderdelen. Schootverbinding is het klinken van overlappende stalen platen. Bij klinken met een dekplaat worden de randen van onderdelen uitgelijnd en aan elkaar geklonken met één of twee dekplaten.

Klinknagels kunnen in enkele of meerdere rijen worden geplaatst, waarbij meerdere rijen parallel of verspringend kunnen zijn.

- Speciale klinkmethode - Vlak klinken. Wordt gebruikt voor het klinken van dunne platen, met veel verschillende klinkvormen.

- Holle klinknagels. Kan worden gebruikt voor het vastklinken van dunne platen, karton en leer.

- Enkelzijdige klinkmethode. Gebruikt op plaatsen waar slechts aan één kant geklonken kan worden, met holle klinknagels met ponsen of warmklinknagels.

4. Gebreken aan de klinknagel

Defecten verminderen de klinksterkte en de hechting van klinknagels. De belangrijkste defecten bij het klinken zijn verkeerd uitgelijnde boorgaten, gebogen klinknagels, te grote klinknagelgaten, te losse of te strakke klinknagels en te korte klinknagels.

XV. Lijmen (metaal, kunststof)

Lijmen verwijst naar het samenvoegen van twee werkstukken door middel van een lijmlaag.

Metaalverbindingstechnologie is de techniek om metaal-op-metaal en metaal-niet-metaal vaste interfaces met elkaar te verbinden met behulp van metaalreparatiemiddelen. De verbindingskracht is de som van fysieke verbindingskrachten en chemische verbindingskrachten. De verbindingsinterface kan niet alleen spanning overbrengen, maar ook afdichten en corrosie voorkomen. Het oppervlak en de algemene structuur kunnen mechanische bewerkingen ondergaan zoals draaien, boren en frezen.

1. Classificatie van lijmen

Er zijn veel soorten lijmen, die meestal als volgt kunnen worden ingedeeld:

(1) Classificatie volgens materiaalbron

1) Natuurlijke lijmen

Het is afgeleid van stoffen in de natuur, waaronder biologische kleefstoffen zoals zetmeel, proteïne, dextrine, dierenlijm, schellak, huidenlijm, hars; maar ook minerale kleefstoffen zoals asfalt.

2) Kunstmatige kleefstoffen

Dit zijn gefabriceerde stoffen, waaronder anorganische lijmen zoals waterglas en organische lijmen zoals kunstharsen en synthetische rubbers.

(2) Classificatie naar gebruikskenmerken

1) In water oplosbare lijmen

Kleefstoffen die water als oplosmiddel gebruiken, voornamelijk zetmeel, dextrine, polyvinylalcohol, carboxymethylcellulose, enz.

2) Smeltlijm

Dit zijn vaste lijmen die worden gebruikt na smelten door verhitting. Over het algemeen kunnen thermoplastische harsen worden gebruikt, zoals polyurethaan, polystyreen, polyacrylaat, ethyleen-vinylacetaat copolymeer, enz.

3) Lijmen op basis van oplosmiddelen

Lijmen die onoplosbaar zijn in water maar oplosbaar in bepaalde oplosmiddelen, zoals schellak, butylrubber, enz.

4) Emulsielijmen

Vaak gesuspendeerd in water, zoals polyvinylacetaathars, acrylhars, chloorrubber, enz.

5) Oplosmiddelvrije vloeibare lijmen

Dit zijn viskeuze vloeistoffen bij kamertemperatuur, zoals epoxyharsen.

2. Hechtprincipes

De effectiviteit van lijmen hangt af van de kleefkracht tussen de lijm en het werkstuk en de cohesiekracht binnen de lijm.

3. Hechting

(1) Voorbehandeling

Het hechtoppervlak moet grondig worden gereinigd, waarbij vuil en vet worden verwijderd, zodat de lijmmoleculen zich goed aan het materiaal kunnen hechten. Het oppervlak kan ook worden opgeruwd met schuurpapier, zandstralen of etsen met zuur om het hechtoppervlak te vergroten.

(2) Verbindingsproces

Voor verlijming moeten de gelijmde onderdelen stevig worden geplaatst. Beide zijden van ruwe oppervlakken moeten worden gecoat met lijm en uithardingsmiddel, terwijl gladde oppervlakken slechts aan één zijde hoeven te worden gecoat. De lijmlaag moet 25-100 µm dik zijn. De twee gelijmde delen mogen niet worden bewogen voordat ze volledig zijn uitgehard. Bij gebruik van epoxyhars is geen externe druk nodig omdat de eigen druk voldoende is.

4. Bindingsstructuur en -vormen

De lijmlaag kan worden opengetrokken met een trekker. Als dit niet lukt, verwarm dan met een brander tot ongeveer 120°C voordat je gaat trekken.

XVI. Sleutel- en penverbindingen

1. Belangrijke verbindingen

Sleutels zijn standaardonderdelen die worden gebruikt om assen en overbrengingsonderdelen op de as (zoals tandwielen, riemschijven) met elkaar te verbinden om koppel over te brengen. Hun twee zijvlakken en ondervlak maken contact met het werkstuk en hebben een eenvoudige structuur.

(1) Parallelle toetsen

1) Gemeenschappelijke parallelle toetsen

① Soorten gangbare parallelle toetsen

Sleutels zijn standaard onderdelen. Gangbare parallelle sleutels zijn onderverdeeld in drie types: A (ronde kop), B (vierkante kop) en C (halfronde kop).

② Markering van gemeenschappelijke parallelle toetsen

De nominale afmeting van de spie is de diameter van de as. De afmetingen van gangbare parallelle spieën en de dwarsafmetingen van spiebanen zijn te vinden in relevante nationale normen op basis van de nominale asdiameter.

In de markering van gewone parallelle toetsen kan de "A" voor type A parallelle toetsen worden weggelaten, terwijl "B" of "C" moet worden gemarkeerd voor type B en C parallelle toetsen.

③ Aansluiting van gemeenschappelijke parallelle toetsen

Voorbeeldmarkering voor een gewone parallelle sleutel: Een type B parallelle sleutel met breedte b=16mm, hoogte h=10mm, lengte L=100mm is gemarkeerd als: GB/T 1096 Sleutel B16×10×100

2) Veersleutels en schuifsleutels

① Veren toetsen

Vast op de as, waardoor onderdelen op de as tijdens het gebruik langs de as kunnen glijden.

Schuifknoppen

Vast in de naaf, beweegt samen met de naaf langs de spiebaan op de as tijdens gebruik.

(2) Woodruff-sleutelverbindingen

Woodruffsleutels zijn ook standaardsleutels en hun afmetingen zijn te vinden in relevante normen op basis van de nominale asdiameter.

Voorbeeldmarkering voor een Woodruff-sleutel: Een Woodruff sleutel met breedte b=6mm, hoogte h=10mm, diameter D=25mm is gemarkeerd als: GB/T 1099.1

Sleutel 6×10×25

(3) Wiggen

Wiggen zijn onderverdeeld in gewone spieën en gehaakte spieën. Gewone keersleutels worden verder onderverdeeld in type A, B en C. Het bovenvlak van keersleutels heeft een helling van 1:100. Tijdens het gebruik brengen keersleutels beweging en kracht over door de wrijving die ontstaat door de compressie tussen het boven- en onderoppervlak en de groeven van de as en het wiel.

Voorbeelden van markeringen op wigsleutels:

Een gewone spie van het type A met breedte b=16mm, hoogte h=10mm, lengte L=100mm is gemarkeerd als: GB/T 1564 Sleutel 16×100

Een gewone spie van het type B met breedte b=16mm, hoogte h=10mm, lengte L=100mm is gemarkeerd als: GB/T 1564 Sleutel B16×100

Een standaard type C wig sleutel met breedte b=16mm, hoogte h=10mm, lengte L=100mm is gemarkeerd als: GB/T 1564 Sleutel C16×100

(4) Splines

1) Overzicht