Alle werktuigmachines die gebruik maken van slijpmiddelen en slijpgereedschappen (zoals slijpschijven, schuurbanden, slijpstenen en schuurmiddelen) als gereedschap voor het snijden van werkstukken behoren tot de categorie slijpmachines. Elke bewerkingsmethode waarbij slijpschijven en andere schuurmiddelen of slijpgereedschappen op slijpmachines worden gebruikt om werkstukken te snijden, zodat ze voldoen aan vooraf bepaalde eisen met betrekking tot vorm, precisie en oppervlaktekwaliteit, wordt slijpen genoemd.

I. Kenmerken en procesbereik van slijpen

1. Kenmerken van slijpen

(1) Onregelmatige snijranden

Elke slijpkorrel op het oppervlak van de slijpschijf werkt als een snijgereedschap, waarbij de vorm, grootte en verdeling van de snijkanten onregelmatig en willekeurig zijn. Kenmerkend voor het snijden is een grote negatieve spaanhoek en een kleine vrijloophoek.

(2) Kleine terugtrekking, hoge verwerkingskwaliteit

Over het algemeen is de terugloop tijdens het slijpen klein en de metaallaag die in één keer wordt verwijderd dun. Het maattolerantieniveau van slijpen is IT7~IT5, en de oppervlakteruwheid waarde is Ra0.8 - 0.2μm. Door gebruik te maken van slijpmethodes met hoge precisie kan de waarde van de oppervlakteruwheid Ra0,1~0,006μm bereiken.

(3) Snelle maalsnelheid, hoge temperatuur

De algemene slijpsnelheid ligt rond de 35m/s en kan oplopen tot 60m/s tijdens het slijpen met hoge snelheid. Momenteel zijn slijpsnelheden ontwikkeld tot 120m/s. Tijdens het slijpproces oefent de slijpschijf echter sterke druk en wrijving uit op het werkstuk, waardoor een grote hoeveelheid snijwarmte wordt gegenereerd, waarbij de momentane temperatuur in het slijpgebied rond de 1000℃ ligt.

In de productiepraktijk zijn maatregelen om de snijtemperatuur tijdens het slijpen te verlagen onder andere het toevoegen van een grote hoeveelheid snijvloeistofHet verminderen van de terugloop, het op de juiste manier verlagen van de snelheid van de slijpschijf en het verhogen van de snelheid van het werkstuk.

(4) Sterk aanpassingsvermogen van Maalproces

In termen van werkstukmaterialen kan slijpen zowel zachte als harde materialen bewerken; in termen van werkstukoppervlakken kunnen vele oppervlakken worden geslepen.

(5) Zelfscherpen van de slijpschijf

Tijdens het slijpproces worden de slijpkorrels op het oppervlak van de slijpschijf geleidelijk bot. De snijweerstand die op de slijpkorrels inwerkt neemt toe, waardoor de stompe korrels breken en eraf vallen en scherpe snijranden bloot komen te liggen om verder te gaan met snijden. Dit is de zelfslijpende werking van de slijpschijf, die goede snijprestaties behoudt.

(6) Grote radiale maalkracht

Tijdens het slijpen, omdat veel slijpkorrels tegelijkertijd deelnemen aan het slijpen en met een negatieve spaanhoek snijden, is de radiale slijpkracht zeer groot, over het algemeen 1,5~3 keer de tangentiële kracht. Daarom worden bij het slijpen van asonderdelen meestal centersteunen gebruikt om de stijfheid van het werkstuk te verbeteren en verwerkingsfouten door vervorming te verminderen. In de laatste fase van het slijpen wordt het licht slijpen zonder radiale voeding meestal een aantal keren uitgevoerd.

2. Het toepassingsgebied van slijpen

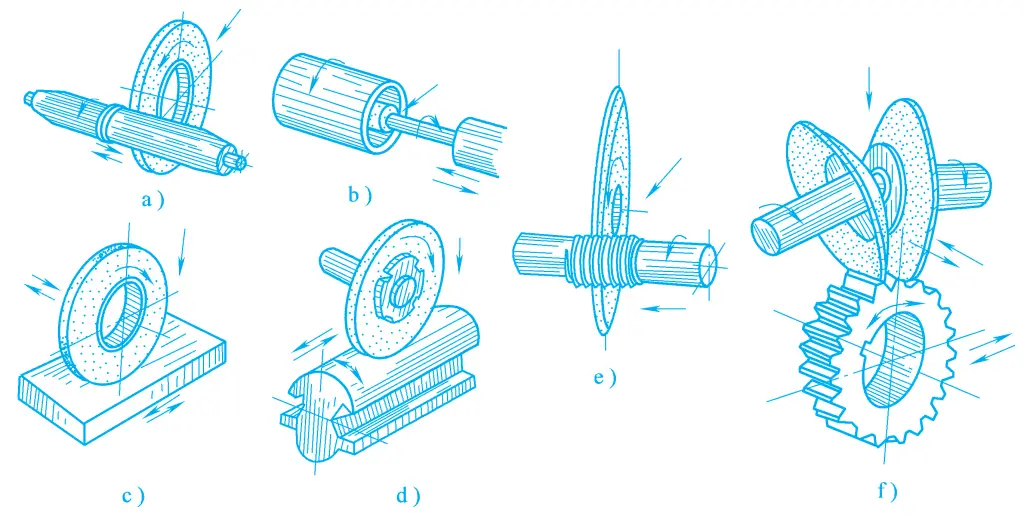

Het toepassingsgebied van slijpen is zeer breed en kan interne en externe cilindrische oppervlakken, interne en externe conische oppervlakken, vlakke oppervlakken, gevormde oppervlakken en gecombineerde oppervlakken, enz. bewerken, zoals getoond in figuur 1.

a) Extern rondslijpen

b) Inwendig slijpen

c) Vlakslijpen

d) Vormen slijpen

e) Schroefdraad slijpen

f) Tandwielslijpen

Momenteel wordt slijpen vooral gebruikt voor afwerking, werkstukken die gehard zijn en andere speciale materialen met een hoge hardheid, die bijna alleen door slijpen bewerkt kunnen worden. Daarnaast kan slijpen ook gebruikt worden voor ruwe bewerkingen, zoals het ruw slijpen van werkstukoppervlakken, het verwijderen van de harde huid op stalen ingots en gietstukken, het schoonmaken van de bramen op smeedstukken, het polijsten van de poorten en stootborden op gietstukken, en kunnen ook dunne slijpschijven gebruikt worden om profielen van verschillende hardheden te snijden.

Door het toenemende aantal hoogprecieze, geharde onderdelen op moderne machines, neemt het aandeel van slijpen in de moderne machinefabricage toe. Bovendien is het met de ontwikkeling van de technologie voor het vervaardigen van precisiestukken en de toepassing van slijpmethoden met hoge productiviteit mogelijk geworden om sommige onderdelen direct door slijpen te voltooien, waardoor de toepassing van slijpen breder wordt.

II. Slijpmachines

Slijpmachines zijn het meest diverse type gereedschapsmachines en nemen een zeer belangrijke plaats in de machinebouw in. Naast het bewerken van gedoofde en andere materialen met een hoge hardheid, is het bewerken van onderdelen met een tolerantiegraad groter dan IT7 op een slijpmachine veel eenvoudiger dan op andere bewerkingsmachines en ook zeer economisch. De mogelijkheid om gemakkelijk hoge precisie te bereiken bij het slijpen is te danken aan het feit dat het slijpgereedschap zeer dunne snijkanten kan afsnijden tijdens het nabewerken.

Bovendien gebruikt de spindel van de slijpmachine dynamische druklagers of hydrostatische lagers, die een hoge rotatienauwkeurigheid en trillingsbestendigheid hebben. De aanvoerbeweging van de slijpmachine maakt vaak gebruik van soepele hydraulische transmissie, gecombineerd met elektrische besturing om halfautomatische en automatische werking te bereiken. Met de toepassing van automatische meetapparatuur op slijpmachines is de betrouwbaarheid van de kwaliteit van de slijpbewerking sterk toegenomen.

1. Soorten slijpmachines

Er zijn vele soorten slijpmachines, waarvan de belangrijkste de volgende zijn:

(1) Uitwendige rondslijpmachines

Externe cilindrische slijpmachines omvatten universele externe cilindrische slijpmachines, gewone externe cilindrische slijpmachines, centerloze externe cilindrische slijpmachines, enz.

De M1432A type universele externe cilindrische slijpmachine is een universele externe cilindrische slijpmachine van gewoon precisieniveau die een grote verbetering heeft ondergaan. De machine wordt voornamelijk gebruikt voor het slijpen van externe cilindrische en interne gaten van cilindrische of conische onderdelen met tolerantieklassen IT6 tot IT7, met een maximale slijpbare buitendiameter van 320 mm en een maximale slijpbare binnendiameter van 100 mm, en kan ook de schouders, eindvlakken en afgeronde hoeken van getrapte assen slijpen.

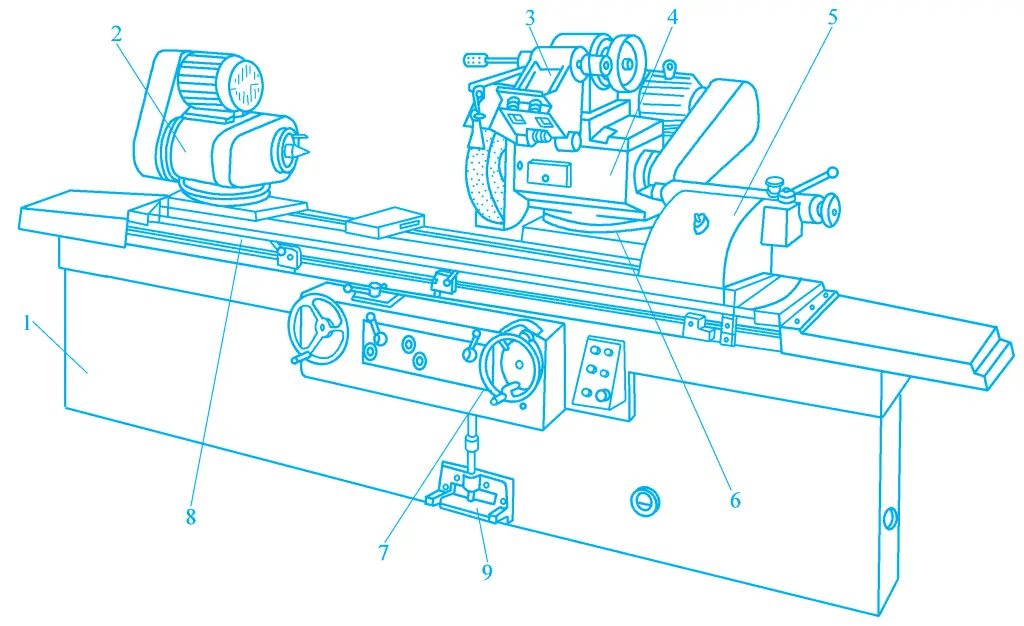

De oppervlakteruwheidswaarden liggen tussen Ra1,25 en 0,08 μm. Deze machine heeft een breed bereik aan processen, maar een lage productiviteit, geschikt voor enkelstuks, kleine batchproductie of gebruik in gereedschapswerkplaatsen en werkplaatsen voor machinereparatie. Figuur 2 toont de M1432A type universele uitwendige rondslijpmachine, die is samengesteld uit de volgende hoofdonderdelen.

1 Bed

2-kop

3-Inwendig slijpapparaat

4-wielige kop

5-staart

6-schuif zadel

7-Handwiel

8-werktafel

9-voet pedaalbediening

1) Bed

Het bed is de basisondersteunende component van de slijpmachine, uitgerust met componenten zoals de kop, het frame voor de slijpschijven, de staart en de werktafel. In het bed bevinden zich hydraulische cilinders en andere hydraulische componenten om de beweging van de werktafel en het kruiszadel aan te drijven.

2) Kop

De kop wordt gebruikt om het werkstuk vast te klemmen en de rotatie aan te drijven. Als de kop onder een hoek draait, kan een kort conisch oppervlak worden geslepen; als de kop 90° linksom draait in het horizontale vlak, kan een klein vlak worden geslepen.

3) Inwendig slijphulpstuk

Het hulpstuk voor inwendig slijpen wordt gebruikt om het spindelonderdeel van de slijpschijf te ondersteunen voor het slijpen van inwendige gaten, aangedreven door een afzonderlijke motor voor de inwendige slijpschijf.

4) Het frame van de slijpschijf

Het slijpwielframe wordt gebruikt om de hogesnelheidsrotatie van de slijpschijfas te ondersteunen en over te brengen. Het slijpwielframe is gemonteerd op het zadel en bij het slijpen van een korte kegel kan de positie van het slijpwielframe binnen ±30° onder een bepaalde hoek worden ingesteld.

5) Achtervork

De functie van de tailstock is om het werkstuk te ondersteunen, waarbij de punt (achterste punt) op de tailstockhuls is gemonteerd en de voorste punt op de kopspil, om een nauwkeurige positionering van het werkstuk te verkrijgen.

De achteraanslag gebruikt veerkracht om strak tegen het werkstuk te drukken, om automatisch de rek van het werkstuk te compenseren als gevolg van thermische uitzetting tijdens het slijpproces, waardoor buigvervorming van het werkstuk en overmatige slijtage van de puntboring worden voorkomen. Het terugtrekken van de achtervork kan handmatig of hydraulisch aangedreven zijn.

6) Zadel en dwarstransportmechanisme

Door aan het handwiel voor de dwarsaanvoer te draaien, drijft het dwarsaanvoermechanisme het zadel en het slijpwielframe aan om zijdelings te bewegen. Het hydraulische systeem kan ook gebruikt worden om het slijpwielframe snel te laten vooruit- en teruglopen of om periodieke automatische snijvoeding uit te voeren.

7) Werktafel

De werktafel bestaat uit twee lagen, de bovenste werktafel kan een zeer kleine hoek draaien ten opzichte van de onderste werktafel in het horizontale vlak, voor het slijpen van lange conische oppervlakken met een kleine conus. De kop en staart zijn gemonteerd op het oppervlak van de bovenste werktafel en bewegen samen met de werktafel in de lengterichting heen en weer langs de bedgeleidingen.

(2) Interne slijpmachine

(3) Vlakslijpmachine

Volgens verschillende slijpmethodes kunnen inwendige slijpmachines onderverdeeld worden in gewone inwendige slijpmachines, planetaire inwendige slijpmachines, centerloze inwendige slijpmachines, enz.

Volgens de verschillende vormen van het werkoppervlak van de slijpschijf en de werktafel, kunnen gewone vlakslijpmachines onderverdeeld worden in horizontale spindel vlakslijpmachines met rechthoekige tafel, verticale spindel vlakslijpmachines met rechthoekige tafel, horizontale spindel vlakslijpmachines met roterende tafel, verticale spindel vlakslijpmachines met roterende tafel, enz.

(4) Gereedschapslijpmachine

Het omvat gereedschap bocht slijpmachines, boor groef slijpmachines, enz.

(5) Snijmachine en messenslijpmachine

Het omvat universele gereedschapslijpmachines, brocheerbladslijpmachines, hobbladslijpmachines, enz.

(6) Gespecialiseerde slijpmachine

Het omvat as-slijpmachines, krukasslijpmachines, tandwielslijpmachines, draadslijpmachines, enz.

(7) Andere slijpmachines

Het omvat hoonmachines, lepmachines, bandslijpmachines, uiterst nauwkeurige gereedschapsmachines, wielmachines, enz.

2. Beweging en transmissie van slijpmachines

Over het algemeen gebruikt slijpen de hogesnelheidsrotatie van de slijpschijf als hoofdbeweging, terwijl de voedingsbeweging afhangt van de oppervlaktevorm van het te bewerken werkstuk en de gebruikte slijpmethode. Het kan worden uitgevoerd door het werkstuk of de slijpschijf, of door beide.

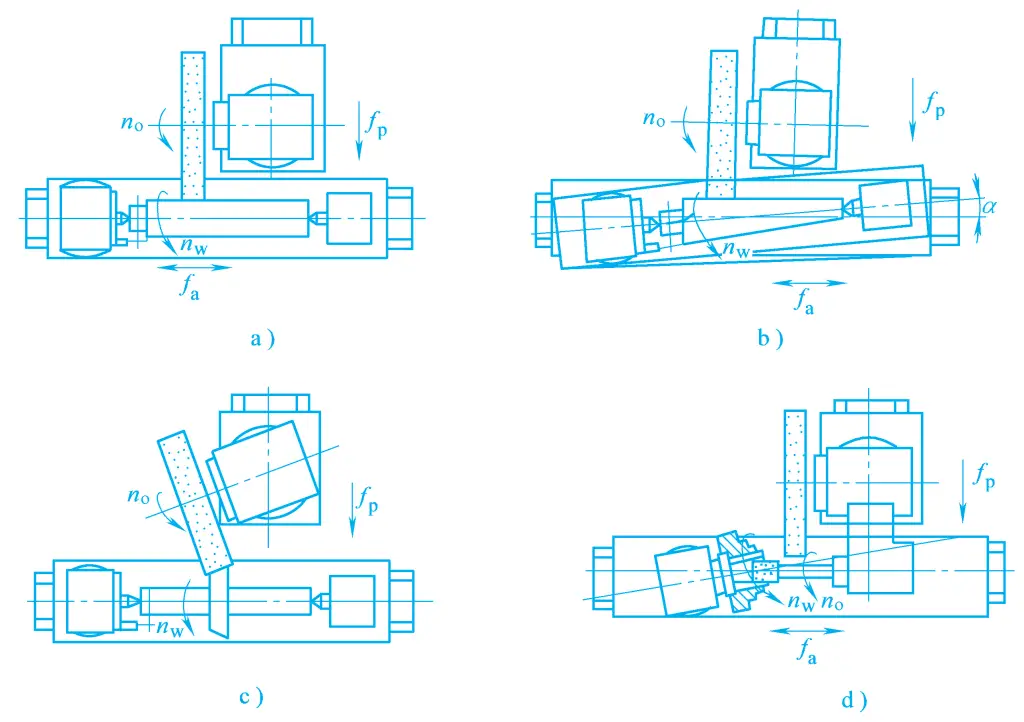

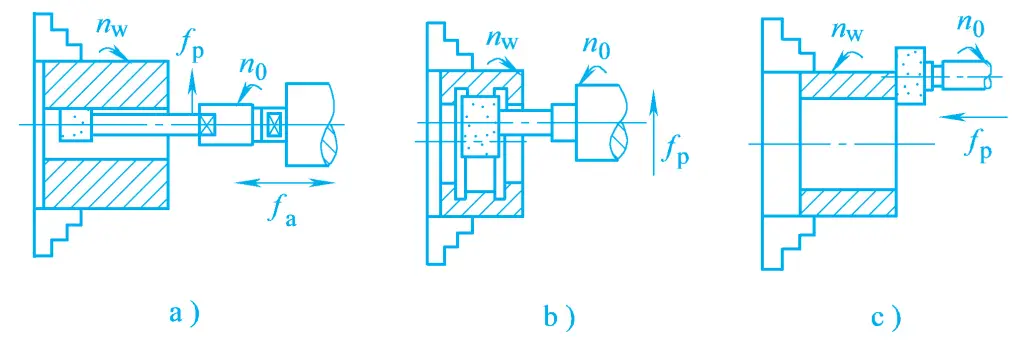

Figuur 3 toont verschillende typische slijpbewerkingsmethoden die gebruikt worden op universele cilindrische slijpmachines, waarbij Figuur 3a, 3b, 3d de longitudinale slijpmethode gebruiken om externe cilindrische oppervlakken en interne/externe conische oppervlakken te slijpen. Op dit moment heeft de machine drie oppervlaktevormende bewegingen nodig: de rotatiebeweging van de slijpschijf n o de longitudinale voedingsbeweging van het werkstuk f a en de omtrekbeweging van het werkstuk n w .

a) Langslijpen van externe cilindrische oppervlakken

b) Langslijpen gebruiken om lange conische oppervlakken te slijpen door de werktafel te draaien

c) Korte conische oppervlakken slijpen met de toevoermethode door het slijpwielframe te draaien

d) Gebruik van slijpen in de lengterichting om interne conische oppervlakken te slijpen door de kop te draaien

Figuur 3c toont het slijpen van korte conische oppervlakken met de toevoermethode, waarbij alleen de rotatie van de slijpschijf en de omtrekbeweging van het werkstuk aanwezig zijn. Voor de bewerking om aan bepaalde afmetingen te voldoen, is er ook een zijdelingse voedingsbeweging van de slijpschijf nodig f p (voor heen en weer slijpen in lengterichting is het een periodieke intermitterende voeding; voor aanvoerslijpen is het een continue voeding). Daarnaast heeft de machine twee hulpbewegingen, snel zijwaarts op- en terugtrekken van de slijpschijf en terugtrekken van de stomp, om het laden en ontladen van het werkstuk te vergemakkelijken.

III. Slijpschijf

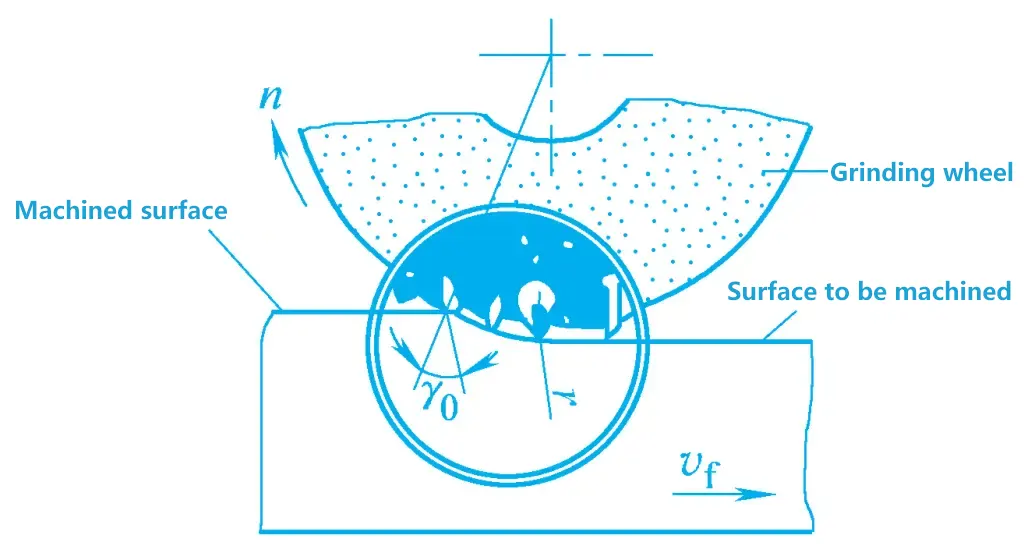

Het meest gebruikte gereedschap bij het slijpen is de slijpschijf, een speciaal gereedschap. Elke slijpkorrel erop is gelijk aan een snijgereedschap en de verdeling van slijpkorrels op de slijpschijf wordt getoond in Figuur 4.

Tijdens het slijpen snijden de uitstekende slijpkorrels met scherpe randen fijne spanen van het oppervlak van het werkstuk af; de stompe of minder uitstekende slijpkorrels kunnen alleen fijne groeven krassen op het oppervlak van het werkstuk; de meer verzonken slijpkorrels produceren glijdende wrijving met het oppervlak van het werkstuk, de laatste twee soorten slijpkorrels produceren stof tijdens het slijpen. Daarom verschilt slijpen van algemene snijbewerking, het heeft niet alleen een snijdende werking maar ook een schrapende en polijstende werking.

1. Kenmerken en selectie van slijpschijven

De slijpschijf is een slijpgereedschap dat gemaakt wordt door slijpmiddelen te binden met verschillende soorten bindmiddelen en vervolgens te persen, drogen, bakken en bewerken. Daarom zijn de drie elementen die de structuur van de slijpschijf vormen slijpmiddelen, bindmiddelen en het net van holtes, en de prestaties worden voornamelijk bepaald door vijf factoren: slijpmiddelen, korrelgrootte, bindmiddelen, hardheid en structuur.

(1) Schuurmiddelen

De slijpmiddelen die voornamelijk gebruikt worden in gewone slijpschijven zijn korund en siliciumcarbide. Afhankelijk van hun zuiverheid en toegevoegde elementen, kan elk type onderverdeeld worden in verschillende variëteiten. Tabel 1 geeft een overzicht van de namen, codes, belangrijkste eigenschappen en toepassingen van veelgebruikte slijpmiddelen.

Tabel 1 Prestaties en toepassingsgebied van veelgebruikte schuurmiddelen

| Materiaalnaam | Code | Belangrijkste onderdelen | Kleur | Mechanische eigenschappen | Thermische stabiliteit | Toepasselijk Maalbereik | |

| Korund Type | Bruin korund | A | Al2O3>95% TiO2=2%~3% | Bruin | Goede taaiheid Hoge hardheid | 2100℃ Smelten | Koolstofstaal, gelegeerd staal, Gietijzer |

| Wit korund | WA | Al2O3>99% | Wit | Gehard staal, hoge snelheidsstaal | |||

| Carburatie Op silicium gebaseerd | Zwart siliciumcarbide | C | SiC>95% | Zwart | >1500℃ Oxidatie | Gietijzer, messing, niet-metaal Materialen | |

| Groen siliciumcarbide | GC | SiC>99% | Groen | Harde legering, enz. | |||

| Hoge hardheid Schurend Categorie | Boornitride | CBN | Kubisch boornitride | Zwart | Hoge hardheid Hoge sterkte | <1300℃ Stabiel | Harde legering, hoog Snelstaal |

| Synthetische diamant | SD | Koolstof kristal | Melkachtig wit | >700℃ Grafitisatie | Harde legering, edelsteen | ||

(2) Granulariteit

Korrelgrootte verwijst naar de parameter die de grootte van de slijpkorrels in de slijpschijf aangeeft. Er zijn twee methoden om de korrelgrootte te bepalen: voor grotere slijpkorrels die door mechanisch zeven onderscheiden worden, wordt de korrelgrootte weergegeven door het aantal gaatjes per inch lengte van de zeef, met korrelnummers van F4 tot F220, hoe groter het korrelnummer, hoe kleiner de grootte van de slijpkorrels; voor de fijne slijpkorrels (ook bekend als micropoeder) die door granulometrie bepaald worden, variëren hun korrelnummers van F230 tot F1200, hoe kleiner het korrelnummer, hoe fijner de deeltjes van het micropoeder.

Het principe voor het selecteren van de korrelgrootte van slijpkorrels is:

- Voor ruw slijpen moet een slijpschijf met grovere slijpkorrels worden gekozen om de productiviteit te verbeteren.

- Voor fijn slijpen moet een slijpschijf met fijnere slijpkorrels gekozen worden om een kleinere oppervlakteruwheid te verkrijgen.

- Wanneer de snelheid van de slijpschijf hoog is, of wanneer het contactoppervlak tussen de slijpschijf en het werkstuk groot is, moet een slijpschijf met grovere slijpkorrels gekozen worden om het aantal slijpkorrels dat tegelijkertijd deelneemt aan het snijden te verminderen, om overmatige verhitting en het veroorzaken van oppervlaktebrandwonden op het werkstuk te voorkomen.

- Bij het malen van zachte en taaie metalenmoet een slijpschijf met grovere slijpkorrels gekozen worden om te voorkomen dat de slijpschijf voortijdig verstopt raakt; bij het slijpen van harde en brosse metalen moet een slijpschijf met fijnere slijpkorrels gekozen worden om het aantal slijpkorrels dat tegelijkertijd deelneemt aan het slijpen te vergroten, om de productiviteit te verbeteren. De veelgebruikte korrelgroftes, afmetingen en toepassingsbereiken staan in Tabel 2.

Tabel 2 Vaak gebruikte schuurkorrelgroftes, afmetingen en toepassingsbereiken

| Categorie | Korrelgrootte | Deeltjesgrootte/μm | Toepassingsbereik |

| Schurende korrels | F12~F36 | 2000~1180 600 ~ 355 | Grof slijpen Ontbramen |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Grof slijpen Halffabricage, afwerking | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Halfafwerking, afwerking, honen | |

| Micropoeder | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Slijpen, polijsten |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Polijsten Superfinishing | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Polijsten, superfinishen, spiegelafwerking |

(3) Obligatie

De slijpschijf wordt gemaakt door de slijpkorrels samen te binden met een bindmiddel, waardoor de slijpschijf een bepaalde sterkte, hardheid, porositeit en weerstand tegen corrosie en vocht krijgt. De namen, codes, eigenschappen en toepassingsgebieden van veelgebruikte bindmiddelen staan in Tabel 3.

Tabel 3 Namen, codes, eigenschappen en toepassingsgebieden van veelgebruikte bindmiddelen

| Binder | Code | Eigenschappen | Toepassingsbereik |

| Keramisch | V | Hittebestendig, corrosiebestendig, hoge porositeit, gemakkelijk in vorm te houden, slechte elasticiteit | Meest gebruikt, geschikt voor alle soorten slijpbewerking |

| Hars | B | Hogere sterkte dan keramische bindmiddelen, goede elasticiteit, slechte hittebestendigheid | Geschikt voor slijpen met hoge snelheid, snijden, sleuven maken, enz. |

| Rubber | R | Sterker dan harsbindmiddelen, elastischer, poreuzer Klein, slechte hittebestendigheid | Geschikt voor snijden, sleuven maken |

| Metaal | M | Hoogste sterkte, goed elektrisch geleidingsvermogen, minder slijtage, slecht zelfscherpend | Geschikt voor diamantslijpschijven |

(4) Hardheid

De hardheid van een slijpschijf verwijst naar de moeilijkheid van slijpkorrels om van het oppervlak af te vallen onder invloed van externe krachten, dat wil zeggen, de mate van adhesie tussen slijpkorrels en bindmiddelen. Een harde slijpschijf betekent dat de slijpkorrels er moeilijk afvallen, terwijl een zachte slijpschijf betekent dat ze er gemakkelijk afvallen.

Daarom wordt de hardheid van een slijpschijf voornamelijk bepaald door de kleefkracht van het bindmiddel en is niet gerelateerd aan de hardheid van de slijpkorrels. In het algemeen geldt dat wanneer de structuur van de slijpschijf los is, het bindmiddelgehalte laag is en de hardheid van de slijpschijf laag is, zoals de hardheid van een slijpschijf met harsbindmiddel lager is dan die van een slijpschijf met keramisch bindmiddel. De hardheidsgraden en codes van slijpschijven staan in Tabel 4.

Het principe van de keuze van de hardheid van de slijpschijf is: hoe harder het materiaal van het werkstuk, hoe zachter de slijpschijf gekozen moet worden. Dit komt omdat harde materialen de slijpkorrels gemakkelijk doen slijten, waardoor een zachtere slijpschijf nodig is om de afgestompte slijpkorrels tijdig te laten afvallen; hoe zachter het werkstukmateriaal, hoe harder de slijpschijf moet zijn, om het afvallen van de slijpkorrels te vertragen en de slijpwerking te verbeteren.

Maar bij het slijpen van zachte materialen zoals non-ferrometalen, rubber, hars, enz. moet een zachtere slijpschijf gebruikt worden om de verstopte slijpkorrels gemakkelijker te laten afvallen, waardoor scherpe nieuwe slijpkorrels bloot komen te liggen.

Tabel 4 Hardheidsgraden en codes van slijpschijven

| Hardheidsgraad | Zeer zacht | Zacht | Medium | Hard | Zeer hard | Extreem hard |

| Code | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Bovendien, tijdens het slijpproces, wanneer het contactoppervlak tussen de slijpschijf en het werkstuk groter is, zullen de slijpkorrels eerder slijten en moet een zachtere slijpschijf gekozen worden. Voor dunwandige werkstukken en werkstukken met een slechte thermische geleidbaarheid moet een zachtere slijpschijf gekozen worden.

In vergelijking met semi-finiseren en ruw slijpen is een zachtere slijpschijf nodig; maar voor precisieslijpen en vormslijpen is een hardere slijpschijf nodig om het profiel van de slijpschijf langer te behouden. In de mechanische bewerking zijn de vaak gebruikte hardheidsgraden van slijpschijven over het algemeen van H tot N (medium~hard).

(5) Structuur

De structuur van een slijpschijf is gerelateerd aan de volumeverhouding van slijpkorrels, bindmiddelen en poriën. Het is een parameter die de mate van compactheid en losheid van de structuur aangeeft. De structuur van een slijpschijf wordt aangegeven door de grootte van het structuurgetal, en het volumepercentage van de slijpkorrels in het slijpgereedschap (d.w.z. de korrelsnelheid) wordt het structuurgetal genoemd. De structuurgetallen en het toepassingsgebied van slijpschijven staan in Tabel 5.

Tabel 5 Organisatienummer van de slijpschijf

| Organisatienummer | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Slijpsnelheid (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Dichtheidsniveau | Dicht | Medium | Los | Grote poriën | |||||||||||

| Toepassingsbereik | Zware belasting, vormen, precisieslijpen, verwerken van brosse harde materialen | Uitwendig, inwendig, centerloos slijpen en gereedschapslijpen, slijpen van geharde werkstukken en snijkanten, enz. | Ruw slijpen en slijpen van werkstukken met hoge taaiheid en lage hardheid, geschikt voor het slijpen van dunwandige, slanke werkstukken, of wanneer de slijpschijf een groot contactoppervlak heeft met het werkstuk en voor vlakslijpen, enz. | Niet-metalen zoals gekleurde metalen, kunststoffen, rubber en thermogevoelige legeringen | |||||||||||

2. Vorm en code van de slijpschijf

Om te voldoen aan de behoeften van het slijpen van verschillende gevormde werkstukken op verschillende soorten slijpmachines, zijn er slijpschijven in vele vormen en maten. Veel voorkomende slijpschijfvormen, codes, afmetingen en belangrijkste toepassingen staan in Tabel 6.

Tabel 6 Gebruikelijke slijpschijfvormen, codes, afmetingen en belangrijkste toepassingen (Eenheid: mm)

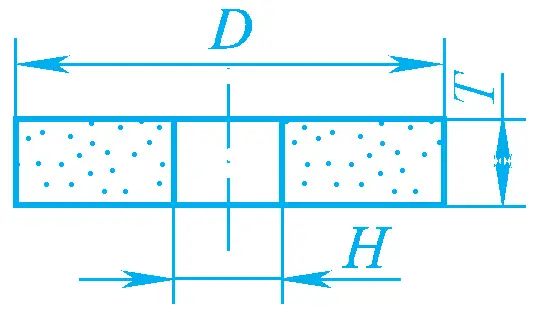

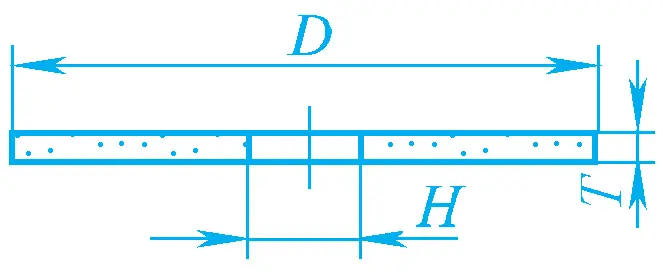

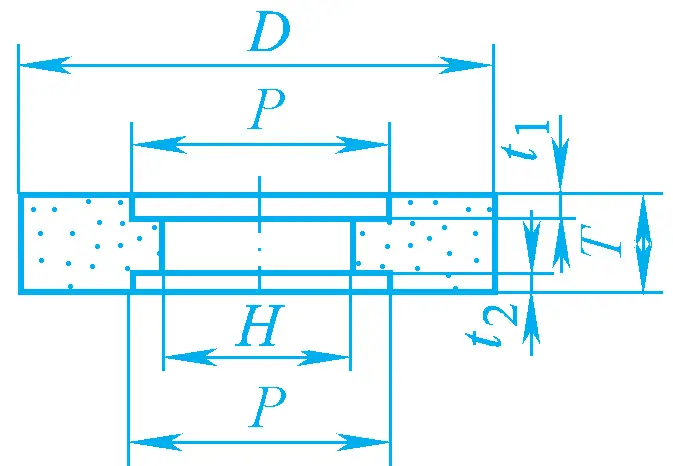

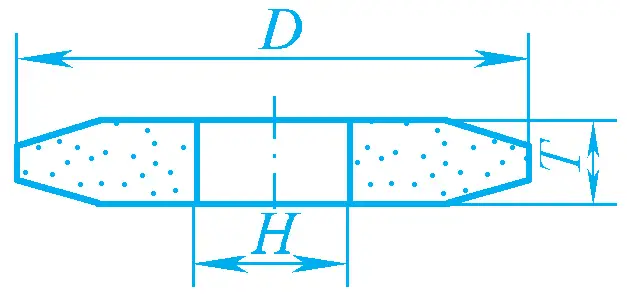

| Type slijpschijf | Dwarsdoorsnede vorm | Model | Hoofdafmetingen | Belangrijkste toepassingen | ||

| D | T | H | ||||

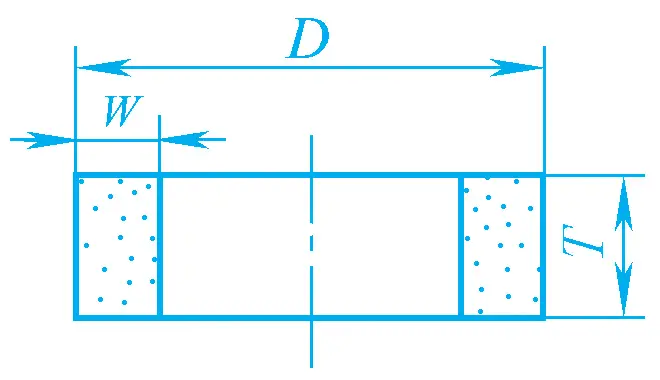

| Rechte slijpschijf |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Uitwendige diameters slijpen, inwendige gaten slijpen, centerloos slijpen, vlakslijpen en gereedschap slijpen |

| Recht snijwiel |  | 41 | 50~400 | 6~127 | 0.2~5 | Snijden en groeven maken |

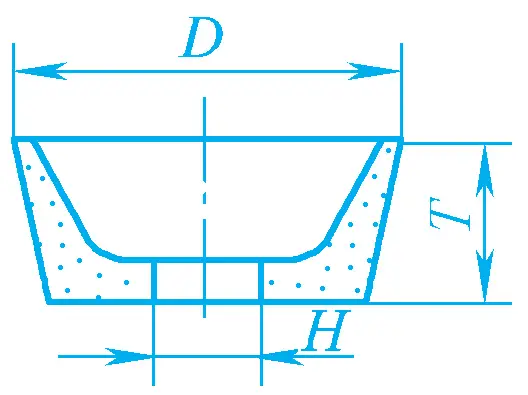

| Dubbelzijdige concave nr. 1 slijpschijf |  | 7 | 200~900 | 75~ 305 | 50~400 | Slijpen van buitendiameters, wielen en geleidewielen voor centerloos slijpen en slijpen van de achterkant van draaigereedschap |

| Slijpschijf met dubbele afschuining |  | 4 | 125~500 | 20~ 305 | 8~32 | Tandwielen en schroefdraden slijpen |

| Cilindrische slijpschijf |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Vlakke oppervlakken slijpen |

| Komvormige slijpschijf |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Vlakke oppervlakken slijpen De achterkant van snijgereedschap slijpen |

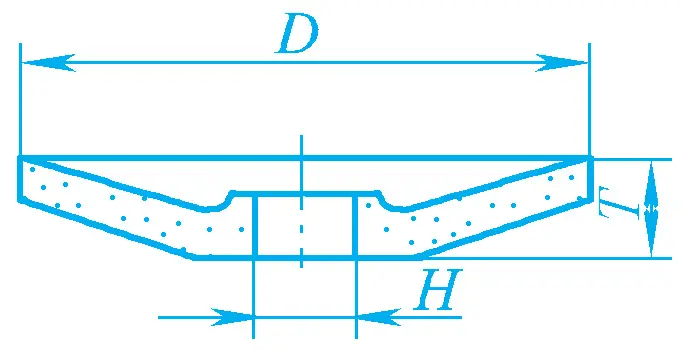

| Schijfvormige slijpschijf |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | De voorkant van snijgereedschap slijpen |

De markeringen zijn afgedrukt op de voorkant van de slijpschijf, in de volgorde van: vormcode, grootte, slijpmiddel, korrelnummer, hardheid, structuurnummer, bindmiddel, maximale lineaire werksnelheid.

Bijvoorbeeld, een parallelle slijpschijf met een buitendiameter van 300mm, een dikte van 50mm, een boordiameter van 75mm, bruin korund, korrelgrootte 60, hardheid L, structuurnummer 5, keramisch bindmiddel en een maximale lineaire werksnelheid van 35m/s, zou gemarkeerd worden als:

Maalschijf 1-300×50×75-A/F60-L-5 V-35m/s

3. Inspectie, installatie, balanceren en slijpen van slijpschijven

(1) Inspectie van slijpschijven

Voordat een slijpschijf wordt geïnstalleerd, moet een uitwendige inspectie worden uitgevoerd, gevolgd door kloppen om te luisteren naar geluiden die duiden op scheuren, om te voorkomen dat de schijf barst bij hoge snelheden.

(2) Installatie van slijpschijven

Door verschillende vormen en maten zijn er verschillende methodes voor het monteren van slijpschijven. Wanneer een slijpschijf direct op de as gemonteerd wordt, moet de speling tussen het binnengat van de slijpschijf en de as passend zijn, over het algemeen tussen 0,1 en 0,8 mm.

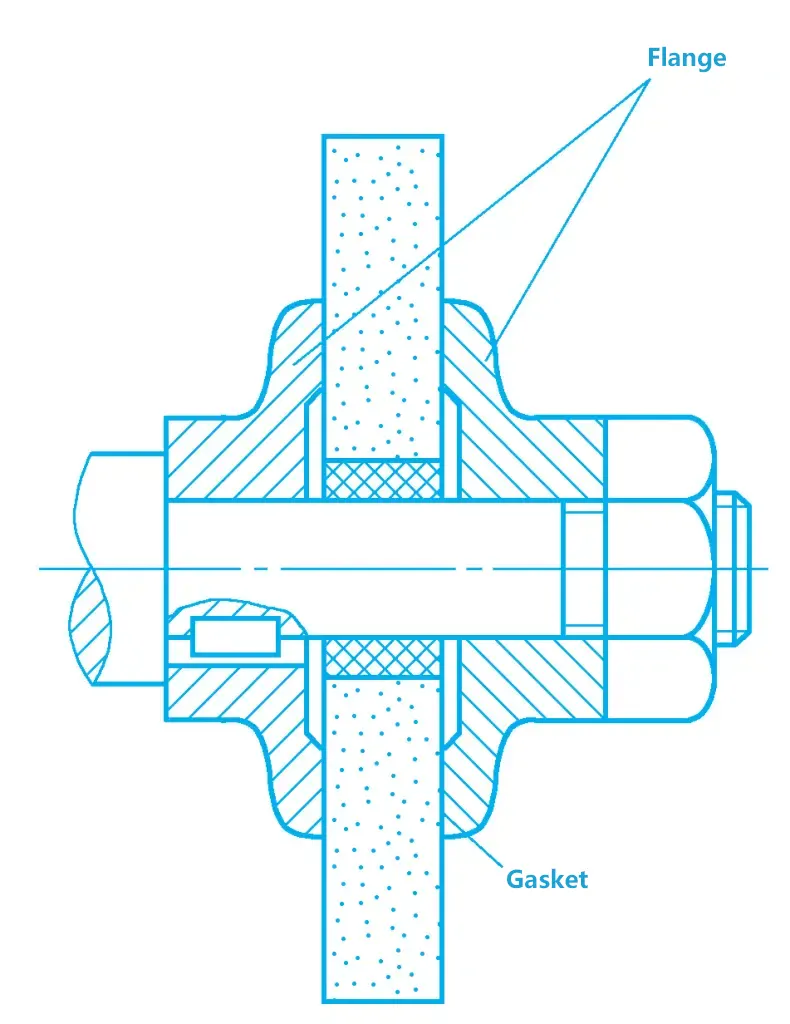

De slijpschijf wordt bevestigd met een flensplaat en moeren, met een leren of oliebestendige rubberen pakking, 0,3~3mm dik, geplaatst tussen de slijpschijf en de flensplaat, zoals getoond in Figuur 5. Parallelle slijpschijven met een grote diameter kunnen eerst gemonteerd worden met een getrapte flensplaat en vervolgens op de as van de slijpmachine.

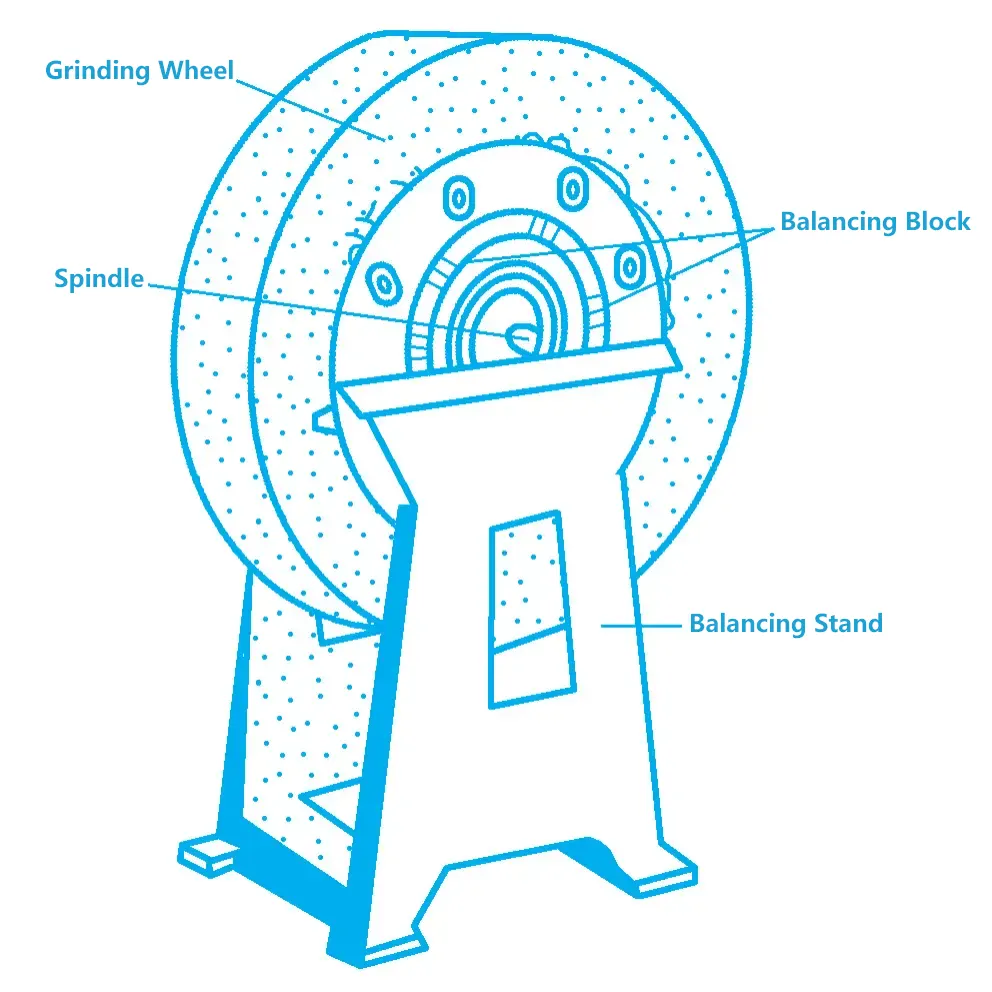

(3) Uitbalanceren van slijpschijven

Om een soepele werking en minimale trillingen van de slijpschijf te garanderen, moeten slijpschijven met een diameter van 125 mm of meer over het algemeen statisch uitgebalanceerd worden. De specifieke methode is: monteer de slijpschijf op de doorn en plaats deze vervolgens op de geleidingsrail van het balanceerframe. Als het niet in balans is, zal het zwaardere deel altijd naar beneden draaien. Op dit punt kunnen de balanceerblokken in de ringvormige groef op het eindvlak van de flens herhaaldelijk verplaatst en afgesteld worden totdat de slijpschijf stationair kan blijven op elke positie op de geleiderail, zoals getoond in Figuur 6.

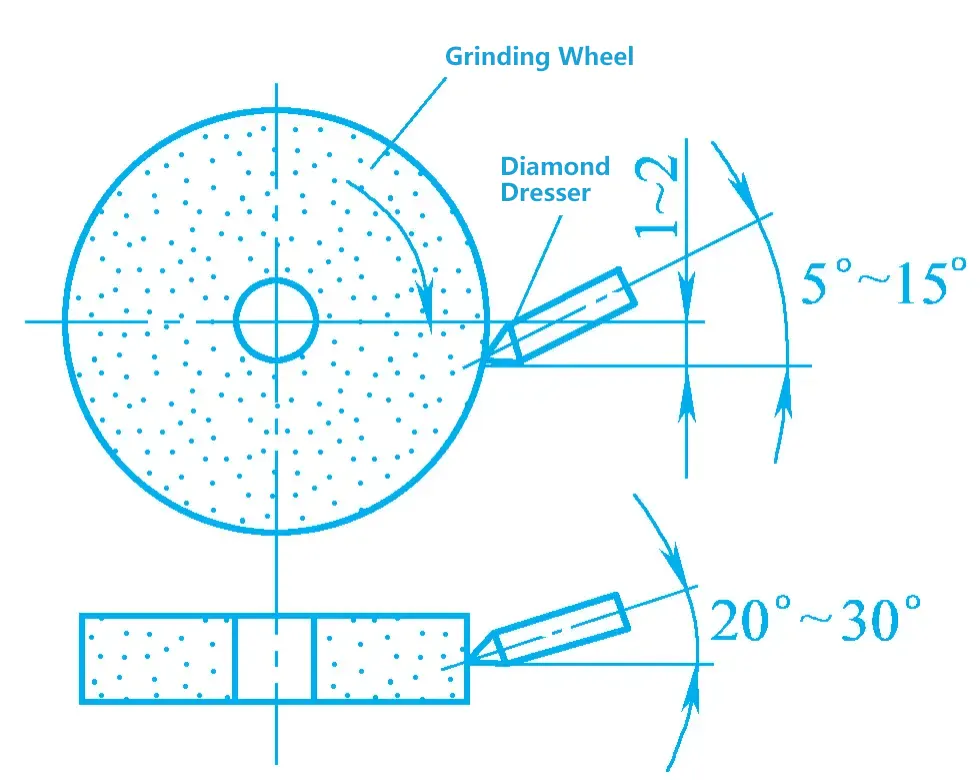

(4) Dressing van slijpschijven

Na een periode van gebruik worden de slijpkorrels van een slijpschijf dof, raken de oppervlakteporiën van de schijf verstopt en wordt de geometrische vorm van de schijf onnauwkeurig, wat leidt tot een afname in slijpkwaliteit en productiviteit. Op dit moment moet de schijf worden gekleed. Tijdens het slijpen moet de diamantschijf een hoek van 5°~15° maken met het horizontale vlak en 20°~30° met het verticale vlak, met de punt van de diamantschijf 1~2mm onder het midden van de slijpschijf, zoals getoond in Figuur 7.

IV. Maalmethoden

1. Extern rondslijpen

Extern rondslijpen gebruikt het buitenomtrekoppervlak van de slijpschijf om het externe roterende oppervlak van het werkstuk te slijpen. Het kan cilindrische oppervlakken, eindvlakken (stapdelen), maar ook sferische oppervlakken en speciaal gevormde externe oppervlakken bewerken. Extern rondslijpen wordt meestal uitgevoerd op externe rondslijpmachines of centerloze slijpmachines, en kan ook gedaan worden met een bandslijpmachine.

(1) De uitwendige diameter slijpen op een uitwendige rondslijpmachine

1) Het opspannen van het werkstuk

Op een uitwendige rondslijpmachine kan het werkstuk meestal opgespannen worden met de volgende methoden.

Het opspannen van het werkstuk met twee centers. Het werkstuk wordt ondersteund door de voorste en achterste centra en het werkstuk wordt geroteerd door de hond die in de voorplaat grijpt, waardoor een omtrekbeweging wordt verkregen. Deze klemmethode helpt de rotatienauwkeurigheid en spindelstijfheid van het werkstuk te verbeteren en staat bekend als de "dead center" werkmethode. De kenmerken zijn onder andere handig opspannen, hoge positioneernauwkeurigheid en het bewerkte oppervlak kan gemakkelijk een hogere rondheid en coaxiale nauwkeurigheid verkrijgen.

Het werkstuk opspannen met een zelfcentrerende klauwplaat met drie klauwen of een onafhankelijke klauwplaat met vier klauwen. Op een externe rondslijpmachine kan een zelfcentrerende klauwplaat met drie klauwen gebruikt worden voor het opspannen van cilindrische werkstukken, en andere automatische centreeropspanningen zijn ook geschikt voor het opspannen van cilindrische werkstukken. Een onafhankelijke klauwplaat met vier klauwen wordt meestal gebruikt om onregelmatige werkstukken op te spannen.

③ Het werkstuk opspannen met een opspandoorn. Bij het slijpen van werkstukken met een huls kan het binnengat worden gebruikt als positioneringsreferentie om de opspandoorn op te spannen.

Gebruik een klauwplaat en een center om het werkstuk op te spannen. Als het werkstuk lang is en het ene uiteinde kan worden geboord met een gat in het midden en het andere uiteinde niet, dan kan het ene uiteinde worden opgespannen met een klauwplaat en het andere uiteinde met een center.

2)Cylindrische slijpmethoden

Gebruikelijke methoden voor rondslijpen zijn langsslijpen, dwarsslijpen, segmentslijpen en diepteslijpen.

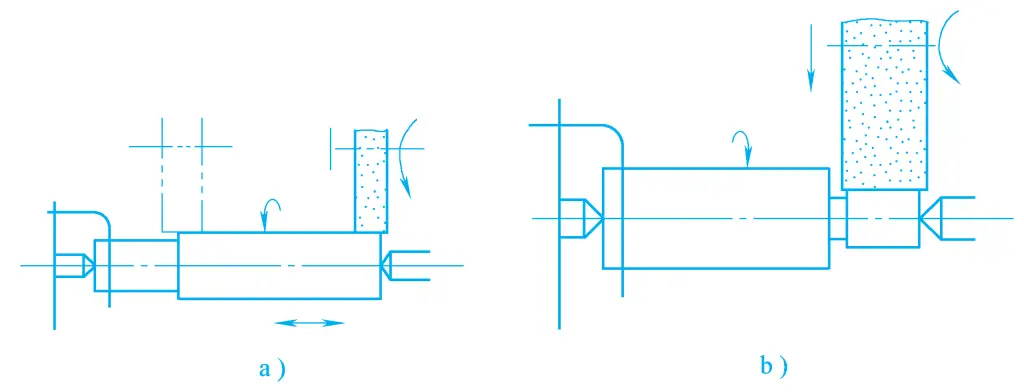

① Langslijpmethode

Zoals getoond in Figuur 8a, voert het werkstuk tijdens het slijpen een omtrekbeweging uit en beweegt het tegelijkertijd in de lengterichting van de werktafel. Na elke longitudinale beweging of pendelende beweging, voert de slijpschijf één keer transversaal, en de resterende hoeveelheid wordt afgeslepen na meerdere voedingsbewegingen. Het rendement van longitudinaal slijpen is laag, maar het kan een hogere precisie en lagere oppervlakteruwheid bereiken.

a) Langslijpmethode

b) Dwars slijpmethode

② Dwars slijpmethode

Ook bekend als de insteekslijmmethode, zoals getoond in Figuur 8b. Tijdens het slijpen voert de slijpschijf continu of met tussenpozen een transversale voedingsbeweging uit, en het werkstuk voert een circumferentiële voedingsbeweging uit. De breedte van de slijpschijf is groter dan de lengte van het werkstukoppervlak dat wordt geslepen, de slijpschijf voedt langzaam transversaal totdat de vereiste grootte is bereikt. Het rendement van transversaal slijpen is hoog, maar de slijpkracht is groot, de slijptemperatuur is hoog en er moet voldoende slijpvloeistof worden toegevoerd voor koeling.

③ Segmentale slijpmethode

Ook bekend als de uitgebreide slijpmethode, is het een combinatie van langsslijpen en dwarsslijpen, dat wil zeggen, eerst de dwars-slijpmethode gebruiken om het werkstuk grof te slijpen in segmenten, een fijnslijptoeslag overlaten voor elk segment, met een bepaalde hoeveelheid overlap tussen aangrenzende segmenten, en ten slotte de langs-slijpmethode gebruiken voor het fijnslijpen. De segmentale slijpmethode combineert de hoge efficiëntie van het transversaal slijpen met de goede kwaliteit van het longitudinaal slijpen.

④ Diepslijpmethode

Het kenmerk is dat alle resterende hoeveelheid wordt afgeslepen in één voeding in de lengterichting. Tijdens het slijpen wordt de slijpschijf zodanig gekapt dat deze een conisch of getrapt uiteinde heeft (zie Figuur 9), en zowel de omtrekaanvoersnelheid van het werkstuk als de langsaanvoersnelheid zijn erg laag. Deze methode heeft een hogere productiviteit, maar de bewerking van de slijpschijf is complex en de structuur van het werkstuk moet ervoor zorgen dat er voldoende lengte is voor de slijpschijf om in en uit te snijden.

a) Conische slijpschijf

b) Trapsgewijs slijpen met slijpschijf

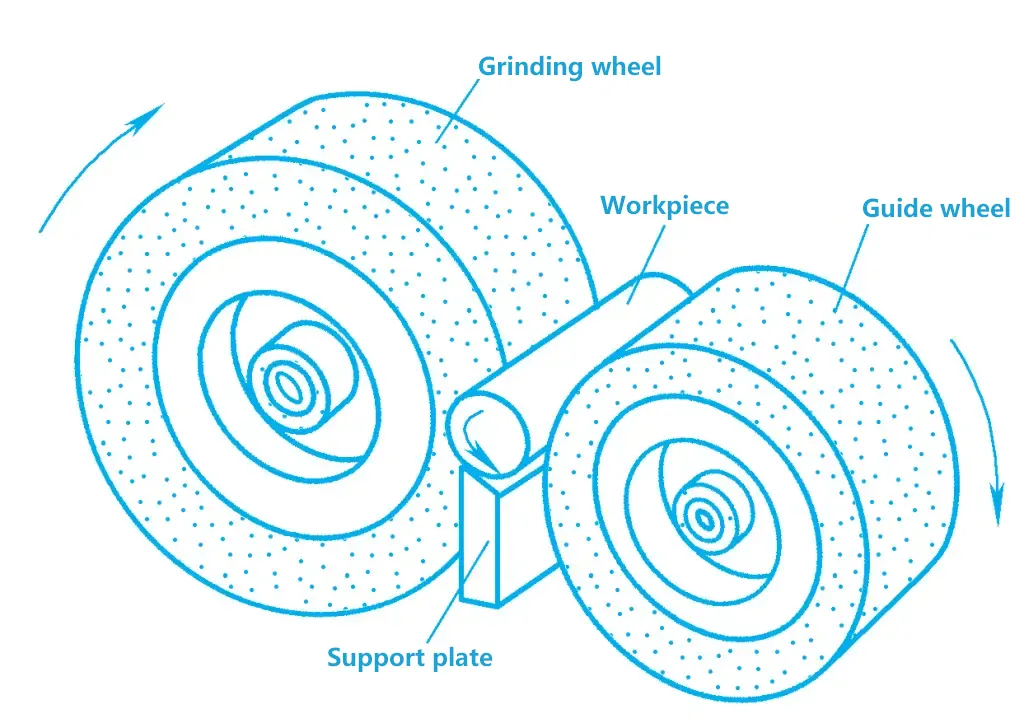

(2) De buitendiameter slijpen op een centerloze rondslijpmachine

Zoals getoond in Figuur 10, wordt het werkstuk op de steunplaat tussen de slijpschijf en de geleider geplaatst, met het te bewerken oppervlak als positioneringsreferentie, zonder dat positioneringsgaten nodig zijn. Het werkstuk wordt naar de slijpschijf geduwd door de geleider (die geen snijvermogen heeft en een hogere wrijvingsfactor hars of rubber gebonden wiel), en de wrijving tussen de geleider en het werkstuk zorgt ervoor dat het werkstuk draait. Door de snelheid van het geleidewiel te veranderen, kan de omtreksnelheid van het werkstuk worden aangepast.

Met centerloos rondslijpen is het werkstuk eenvoudig en snel te laden en te lossen, de productiviteit is hoog en automatisering is eenvoudig te realiseren. De bewerkingstolerantie kan IT6 bereiken en de waarde van de oppervlakteruwheid is Ra1.25 - 0.32μm. Centerloos slijpen garandeert echter niet gemakkelijk de positienauwkeurigheid tussen verwante oppervlakken van het werkstuk, noch kan het gebruikt worden voor het slijpen van asachtige werkstukken met spiebanen of inkepingen.

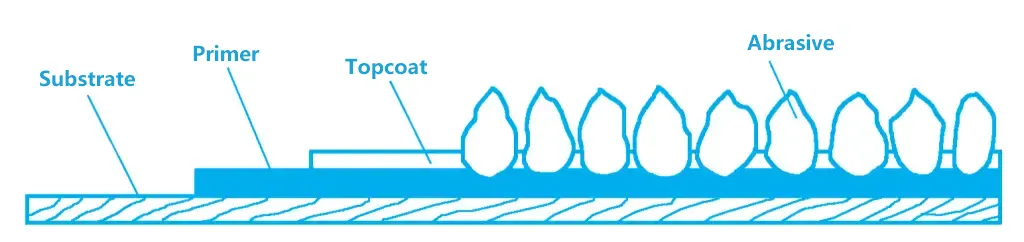

Daarnaast kan de buitendiameter ook worden geslepen met een bandslijpmachine. Bandslijpen is een nieuw type slijpmethode, waarbij een snel bewegende schuurband gebruikt wordt als snijgereedschap voor het slijpen. De slijpband bestaat uit een basis, een bindmiddel en slijpkorrels, zoals weergegeven in Figuur 11.

Veelgebruikte basismaterialen zijn kraftpapier, doek (keperdoek, nylonvezel, polyestervezel, etc.) en combinaties van papier en doek. Schuurbanden op papierbasis zijn vlak en produceren werkstukken met kleine oppervlakteruwheidswaarden; schuurbanden op doekbasis hebben een groot draagvermogen; schuurbanden op papierdoekbasis zitten tussen de twee in.

Het bindmiddel (meestal hars) bestaat uit twee lagen, na het elektrostatisch aanbrengen van het zand worden de schuurkorrels naar buiten op de onderste lijmlaag gelijmd, gedroogd en vervolgens bedekt met een bepaalde dikte complexe lijm om de positie tussen de schuurkorrels vast te zetten, waardoor de schuurband ontstaat. De schuurband heeft slechts één laag uniform gesorteerde schuurkorrels, waardoor het snijgereedschap een goede uniformiteit heeft en de bewerkingskwaliteit beter is.

2. Intern slijpen

Het slijpen van het binnenste gat van het werkstuk met een slijpschijf wordt inwendig slijpen genoemd. Dit kan gedaan worden op een gespecialiseerde inwendige slijpmachine of op een universele rondslijpmachine uitgerust met een inwendige slijpkop. Inwendig slijpen kan onderverdeeld worden in gewoon inwendig slijpen, centerloos inwendig slijpen en planetair inwendig slijpen.

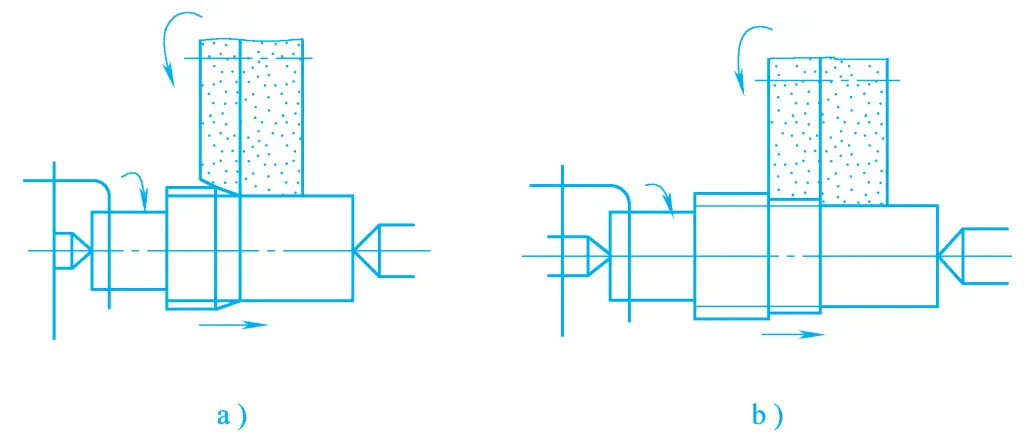

Op een gewone inwendige slijpmachine, die het binnenste gat van het werkstuk slijpt (zie Figuur 12), draait de slijpschijf met hoge snelheid als hoofdbeweging nodraait het werkstuk voor omtrekaanvoerbeweging nwTegelijkertijd beweegt de slijpschijf of het werkstuk heen en weer langs zijn as voor longitudinale voedingsbeweging faen de slijpschijf voert ook een radiale voedingsbeweging fp.

a) In de lengterichting slijpen van interne gaten

b) Cut-in methode voor het slijpen van interne gaten

c) Eindvlakken slijpen

Vergeleken met uitwendig rondslijpen, door de beperking van de diameter van het te bewerken gat, zijn zowel de slijpschijf als de slijpschijfas relatief klein in diameter. Om de vereiste snelheid van de slijpschijf te bereiken, is het noodzakelijk om de snelheid van de slijpschijfas te verhogen, maar dit kan gemakkelijk trillingen veroorzaken, wat de oppervlaktekwaliteit van het werkstuk beïnvloedt.

Bovendien, omdat de slijpschijf een groot contactoppervlak heeft met het werkstuk tijdens het inwendig slijpen, wat resulteert in geconcentreerde warmteontwikkeling, slechte koelomstandigheden en aanzienlijke thermische vervorming van het werkstuk, vooral omdat de slijpschijfas een slechte stijfheid heeft en gevoelig is voor buigen en vervorming, is de bewerkingsnauwkeurigheid van inwendig slijpen niet zo hoog als die van uitwendig slijpen. In de huidige productie worden maatregelen zoals het verminderen van de zijdelingse voedingshoeveelheid en het verhogen van het aantal polijstpassen vaak gebruikt om de kwaliteit van het bewerken van interne gaten te verbeteren.

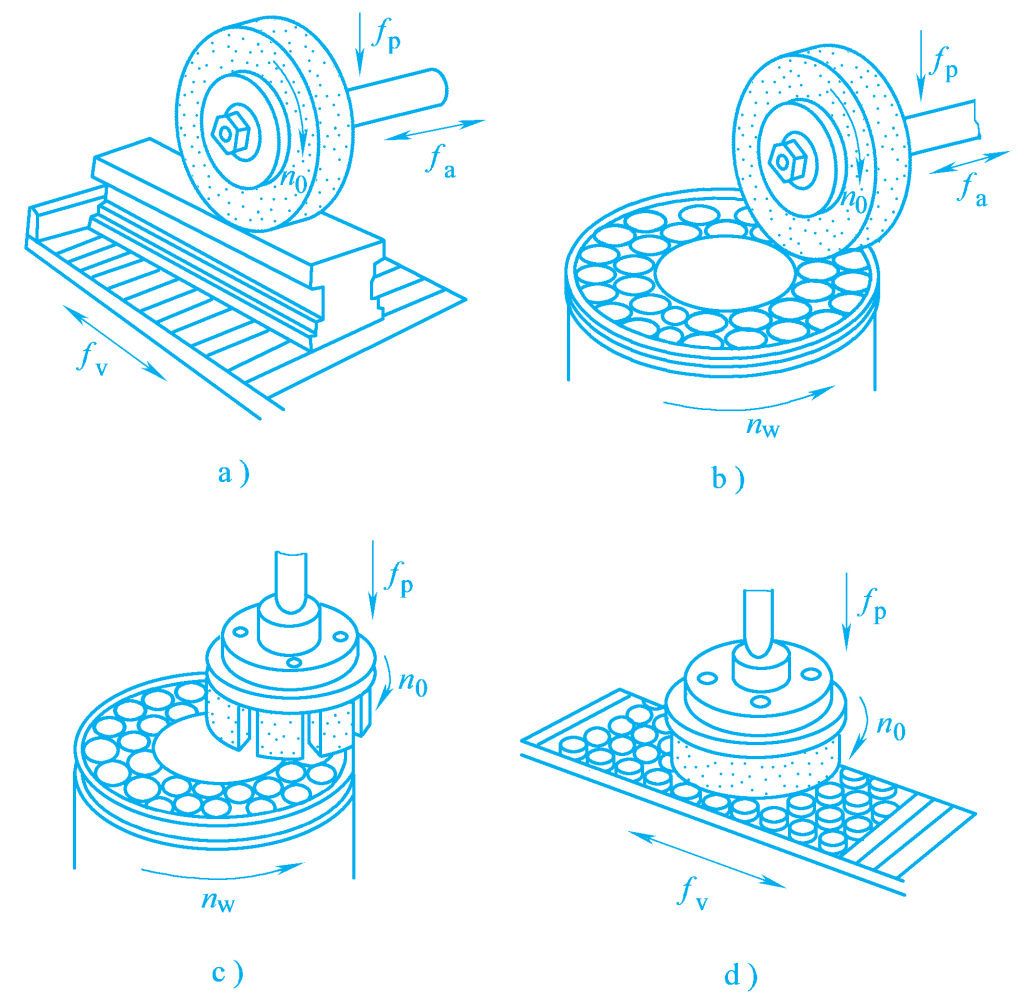

3. Oppervlakteslijpen

Er zijn vier veelgebruikte methoden voor vlakslijpen, zoals getoond in Figuur 13. Het werkstuk wordt vastgeklemd op een rechthoekige of ronde werktafel met een elektromagnetische klauwplaat en maakt een langs heen en weer bewegende lineaire beweging of een cirkelvormige voedingsbeweging. Door de beperking van de breedte van de slijpschijf moet de slijpschijf een zijdelingse voedingsbeweging maken langs de asrichting. Om geleidelijk al het overtollige materiaal te verwijderen, moet de slijpschijf ook periodiek voeden in een richting loodrecht op het te slijpen oppervlak.

a) Vlakslijpen met horizontale as en rechthoekige tafel

b) Vlakslijpen met horizontale as en draaitafel

c) Verticaal roterende tafel vlakslijpen

d) Vlakslijpen met verticale as en rechthoekige tafel

Figuren 13a en 13b behoren tot het omtrekslijpen. In dit geval is het contactoppervlak tussen de slijpschijf en het werkstuk klein, de slijpkracht is klein, de omstandigheden voor spaanafvoer en koeling zijn goed, de thermische vervorming van het werkstuk is klein en de slijtage van de slijpschijf is gelijkmatig, zodat de bewerkingsnauwkeurigheid relatief hoog is. De slijpschijfspil bevindt zich echter in een cantilever toestand, met een slechte stijfheid, en kan geen grote slijphoeveelheid gebruiken, vandaar dat de productiviteit laag is.

Figuren 13c en 13d behoren tot het slijpen van de voorkant, waarbij de slijpschijf een groot contactoppervlak heeft met het werkstuk en meer slijpkorrels tegelijkertijd deelnemen aan het slijpen. Bovendien staat de as onder druk, wat relatief stijf is, waardoor een grotere slijphoeveelheid gebruikt kan worden, waardoor de productiviteit hoog is.

Tijdens het slijpproces is de slijpkracht echter groot, de warmteontwikkeling is aanzienlijk, de koelomstandigheden zijn slecht, de spaanafvoer is niet soepel, wat grote thermische vervorming van het werkstuk veroorzaakt, en het eindvlak van de slijpschijf heeft ongelijke lineaire snelheden op verschillende radiale punten, wat resulteert in ongelijke slijtage van de slijpschijf, zodat de bewerkingsnauwkeurigheid van deze slijpmethode niet hoog is.