TIG-lassen (Tungsten Inert Gas), vaak TIG-lassen genoemd, is een vorm van booglassen waarbij warmte wordt opgewekt tussen een niet-verbruikbare elektrode en het werkstuk.

De elektrodestaaf, het lasbad, de boog en de omgeving van het verwarmde gedeelte van het werkstuk worden allemaal geïsoleerd van atmosferische verontreiniging door een gasafscherming. Deze afscherming wordt gevoed door een constante stroom van gas of gasmengsel, meestal een inert gas, dat volledige bescherming moet bieden omdat zelfs een kleine hoeveelheid luchtverontreiniging de lasrups kan bederven.

Het principe van TIG-lassen

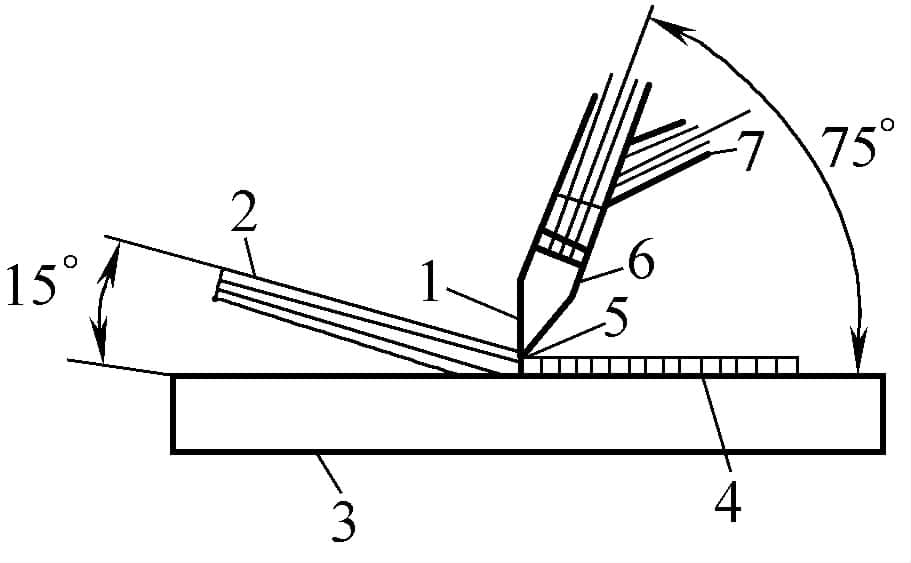

Een methode van booglassen waarbij vuurvaste metalen zuiver wolfraam of geactiveerd wolfraam (thorium wolfraam, cerium wolfraam) als elektrode worden gebruikt, met argongas om de elektrode, de boogzone en het gesmolten metaal te beschermen, algemeen bekend als TIG-lassen (TIG = Tungsten Inert Gas), wordt geïllustreerd in Afbeelding 5-53.

Argon is een inert gas en lost niet op in vloeibaar metaal. Tijdens het lassen brandt de boog tussen de elektrode en het werkstuk en argongas isoleert het metaalbad, de gesmolten druppels en de wolfraamelektrodetip van de lucht.

Kenmerken van TIG-lassen

(1) Voordelen

1-wolfraamelektrode 2-vulmetaal 3-werkstuk 4-lasmetaal 5-boog 6-mondstuk 7-beschermgas

1) De elektrode van vuurvast metaal wolfraam of geactiveerd wolfraam smelt niet tijdens het lassen. Het gebruik van argongas om de atmosfeer te isoleren voorkomt de effecten van gassen zoals zuurstof, stikstof en waterstof op de boog en het smeltbad, en de elementen van het gelaste metaal en de lasdraad worden niet gemakkelijk afgebrand (slechts enkele worden afgebrand).

Daarom is het gemakkelijk om een constante booglengte te handhaven, is het lasproces stabiel en is de laskwaliteit goed.

2) Tijdens het lassen is geen vloeimiddel nodig en er ligt geen slak op het lasoppervlak, waardoor het smeltbad en de lasvorming beter kunnen worden geobserveerd en defecten snel kunnen worden opgespoord. Tijdens het lasproces kunnen passende maatregelen worden genomen om defecten te elimineren.

3) Wolfraam inert gas lassen heeft een goede stabiliteit, en de boog kan nog steeds stabiel branden wanneer de lasstroom minder dan 10A is. Daarom is het bijzonder geschikt voor het lassen van dunne platen.

Aangezien de warmtebron en de lasdraad afzonderlijk worden geregeld, is de warmte gemakkelijk aan te passen, waardoor het gemakkelijker is om de warmte-inbreng in de las te regelen. Het is dus geschikt voor lassen in verschillende posities en maakt ook enkelzijdig lassen met dubbelzijdige vorming mogelijk.

4) De stroom argongas comprimeert de boog, waardoor de hitte geconcentreerder is en het smeltbad kleiner is; door het koelende effect van argongas in de buurt van de naad wordt de warmte-beïnvloede zone smaller, waardoor de vervorming van het werkstuk vermindert.

De lasnaadstructuur is compact en de algemene mechanische eigenschappen zijn beter; bij het lassen van roestvast staal is de corrosieweerstand van de las, vooral de weerstand tegen interkristallijne corrosie, bijzonder goed.

5) Omdat de lasdraad de lasstroom niet draagt, produceert deze geen spatten die worden veroorzaakt door veranderingen in boogspanning en -stroom als gevolg van de overgang van gesmolten druppels, waardoor goede omstandigheden ontstaan voor het verkrijgen van een glad lasoppervlak.

De boog in het wolfraam inert gas lassen is een heldere boog, de lasprocesparameters zijn stabiel, gemakkelijk te controleren en te beheersen, en bevorderlijk voor gemechaniseerd en geautomatiseerd lassen.

(2) Nadelen

1) Wolfraam inert gas lassen gebruikt gas voor bescherming en heeft een slechte weerstand tegen zijwind. De inbranding is ondiep, de neersmeltsnelheid is laag en de productiviteit is laag.

Er is een kleine hoeveelheid wolfraam verdamping, en wolfraam deeltjes die het smeltbad kan wolfraam insluiting veroorzaken, waardoor de laskwaliteit, vooral wanneer de stroom te hoog is, wolfraam elektrode burn-off ernstig is, en wolfraam insluiting is duidelijk.

2) Vergeleken met booglassen met afgeschermd metaal is het moeilijker te bedienen, is de apparatuur complexer en zijn de reinigingseisen voor de lasnaden bijzonder hoog. De productiekosten zijn hoger dan die van het booglassen met afgeschermd metaal, booglassen onder poederdeken CO2-lassen.

Het toepassingsgebied van TG-lassen

Wolfraam inert gas lassen kan oxideerbare non-ferro lassen metalen en hun legeringen, roestvrij staal, hoge-temperatuurlegeringen, titanium en titaniumlegeringen, evenals vuurvaste actieve metalen (molybdeen, niobium, zirkonium), enz., voornamelijk voor het lassen van dunne platen met een dikte van minder dan 3 mm.

Voor belangrijke constructies met een grote dikte, zoals drukvaten en pijpleidingen, kan het worden gebruikt voor doorlassen. Wolfraam inert gas lassen

Toepasselijkheid

TIG-lassen (TIG = Tungsten Inert Gas), handmatig of automatisch uitgevoerd, is geschikt voor continu lassen, intermitterend lassen (ook wel "overslaand lassen" genoemd), en puntlassen. Aangezien de elektrode niet verbruikbaar is, kan het lassen worden uitgevoerd door eenvoudigweg het basismetaal te smelten zonder dat er toevoegmetaal nodig is. Voor bepaalde verbindingen kan echter toevoegmetaal nodig zijn op basis van specifieke behoeften.

TIG-lassen is een veelzijdige lasmethode die vooral geschikt is voor het lassen van dunne platen, vaak zo dun als 0,005 inch.

1. Metalen voor lassen

Dankzij de eigenschappen van TIG-lassen kan het worden gebruikt voor het lassen van de meeste metalen en legeringen. Metalen die met TIG gelast kunnen worden zijn onder andere koolstofstaal, gelegeerd staal, roestvast staal, hittebestendige legeringen, vuurvaste metalen, aluminiumlegeringen, magnesiumlegeringen, berylliumlegeringen, koperlegeringen, nikkellegeringen, titaanlegeringen en zirkoniumlegeringen.

Lood en zink zijn moeilijk te lassen met TIG. De lage smeltpunten van deze metalen maken het uiterst moeilijk om het lasproces onder controle te houden. Zink verdampt bij 1663°F, een temperatuur die nog steeds aanzienlijk lager is dan de boogtemperatuur, en de verdamping van zink kan de lasrups aantasten. Stalen oppervlakken bekleed met lood, tin, zink, cadmium of aluminium en andere metalen die smelten bij hogere temperaturen kunnen worden gelast, maar vereisen speciale procedures.

In lasverbindingen van beklede metalen kunnen de mechanische eigenschappen afnemen door de vorming van "intermetallische verbindingen". Om intermetallische vorming tijdens het lassen van beklede metalen te voorkomen, moet de oppervlaktebekleding in het te lassen gebied worden verwijderd en na het lassen worden hersteld.

2. Dikte basismetaal

TIG-lassen kan worden toegepast op een breed scala aan metaaldiktes. Het is vooral geschikt voor het lassen van voorwerpen die minder dan 3 mm dik zijn, omdat de boog een hoge warmteconcentratie genereert, wat resulteert in hoge lassnelheden. Er kunnen meerdere laspassen worden gemaakt met gebruik van toevoegmateriaal.

Hoewel andere lasmethoden worden meestal gebruikt voor basismetalen dikker dan 6,25 mm, kan voor hoogwaardige, dikke lasstukken TIG-lassen nodig zijn voor meerdere laspassen. Bij de productie van een 15 mm dik omhulsel voor een raketmotor met een diameter van 8 m wordt bijvoorbeeld TIG-lassen met toevoegmateriaal gebruikt voor meerdere langs- en omtreklassen. Hoewel deze methode langzamer is voor zulke dikke metalen, wordt TIG-lassen gebruikt vanwege de hoge kwaliteitseisen van de lasrups.

TIG-lassen kan met succes diverse legeringen met "foliedikte" lassen. Het lassen van dunne platen vereist nauwkeurige fixatie van de apparatuur. Voor metalen met een foliedikte is mechanisch of automatisch lassen nodig. "Ionenbooglassen bij hoge temperatuur" wordt vaak gezien als een variant van TIG-lassen en biedt meer voordelen voor het lassen van dunne platen.

3. Vorm werkstuk

Bij gebruik van automatische methoden is handmatig lassen vereist voor complexe vormen. Handmatige bediening is geschikt voor onregelmatig gevormde voorwerpen waarvoor korte lasrupsen nodig zijn, of voor lassen op moeilijk bereikbare plaatsen. Handmatige bediening is ook geschikt voor het lassen van alle posities.

Automatische apparatuur kan gebogen en rechte oppervlakken lassen. Er wordt bijvoorbeeld een speciale sinusoïdale lasmethode gebruikt voor de twee uiteinden van een golfvormige titanium elektrode tegen de onderdelen. Voor dit type sinusoïdaal lassen volgt een mechanische geleidingseenheid een metalen mal om de lastoorts te geleiden. Handmatige bediening van dit soort lassen brengt extreme controle-uitdagingen met zich mee.

Grondbeginselen van TIG

Bij TIG-lassen (Tungsten Inert Gas) wordt hitte opgewekt tussen de elektrode en het werkstuk, waardoor de randen van het werkstuk smelten. Het is cruciaal om het smeltbad bij het stollen schoon te houden voor een goede hechting. Om met TIG lassen van hoge kwaliteit te krijgen, moeten alle oppervlakken en aangrenzende gebieden die gelast moeten worden grondig gereinigd worden, evenals het gebruikte toevoegmateriaal.

Een andere fundamentele vereiste is het nauwkeurig en stabiel positioneren van de te lassen onderdelen, vooral wanneer hoge precisie vereist is en het werkstuk dun en complex gevormd is. Speciale opspanningen kunnen nodig zijn bij het lassen zonder toevoegmateriaal of bij geautomatiseerd lassen.

1. Boog initiatie

De gebruikelijke methoden voor "booginitiatie" hebben betrekking op het opwekken van elektronenemissie en gasionisatie. Dit kan worden bereikt door de bekrachtigde elektrode snel van het werkstuk terug te trekken tot de vereiste booglengte, of door een vlamboog te gebruiken, of een hulpapparaat dat een hoogfrequente vonk genereert tussen de elektrode en het werkstuk.

Het mechanisch terugtrekken van de elektrode uit het werkstuk kan alleen worden gebruikt voor gemechaniseerd lassen met gelijkstroomlasmachines. De vlambooginitiatiemethode kan echter worden gebruikt voor handmatig en gemechaniseerd lassen, maar is ook beperkt tot gelijkstroomlasmachines. De hoogfrequente vonkinitiatiemethode kan worden toegepast bij handmatig lassen met wisselstroom- of gelijkstroomlasmachines. Veel lasmachines hebben apparaten om hoogfrequente vonken te genereren voor booginitiatie en stabilisatie.

2. Positionering elektrodenstaaf en toevoegmetaal

Bij booglassen met de hand moet de lastoorts, zodra de boog wordt geïnitieerd, zo worden gehouden dat de elektrodestaaf ongeveer 75º van het oppervlak van het werkstuk is verwijderd en in de lasrichting wijst. Bij het begin van het lassen beweegt de boog normaal gesproken in een cirkel totdat er genoeg basismetaal is gesmolten om een smeltbad van de juiste grootte te produceren.

Wanneer de juiste versmelting is bereikt, beweeg de lastoorts dan geleidelijk langs de aangrenzende randen van de werkstukverbinding. Dit geleidelijke smelten van het werkstuk gebeurt meestal terwijl het toevoegmetaal, wanneer het handmatig wordt toegevoegd, onder een hoek van ongeveer 15º van het oppervlak van het werkstuk wordt gehouden en langzaam in het smeltbad terechtkomt.

Het toevoegmetaal moet zorgvuldig worden toegevoerd om te voorkomen dat het gasscherm wordt verstoord of dat de elektrodestaaf wordt aangeraakt, waardoor vervuiling ontstaat door oxidatie van het uiteinde van de vulstaaf of de elektrodestaaf. De staaf vulmetaal kan continu worden toegevoegd of herhaaldelijk worden "ingedoopt" en "uitgetrokken".

Vulmetaal kan continu worden toegevoegd door een lineaire opstelling tussen de lasdraad en het laspad aan te houden (vaak gebruikt bij verbindingen met meerdere laspassen met een V-vormige las), of door de lasdraad en lastoorts naar links en rechts te bewegen om de lasdraad in het smeltbad te voeren (vaak gebruikt bij een oppervlakteproces).

Wanneer u stopt met lassen, trekt u het toevoegmateriaal uit het smeltbad, maar houdt u het tijdelijk onder gasbescherming om oxidatie van het toevoegmateriaal te voorkomen. Beweeg de lastoorts vervolgens, voordat de boog wordt gedoofd, naar de voorste rand van het smeltbad en til de lastoorts op tot precies de juiste hoogte om de boog te doven, maar niet genoeg om kratervorming en elektrodevervuiling te veroorzaken. De beste methode is om de stroom geleidelijk af te bouwen met een voetpedaal zonder de lastoorts op te tillen.

3. Booglengte

Bij veel volautomatisch booglassen is de booglengte ongeveer 1,5 keer de diameter van de elektrodestaaf, maar dit kan variëren afhankelijk van de specifieke toepassing of de voorkeur van de lasser.

Echter, hoe langer de booglengte, hoe hoger de warmte die in de omringende atmosfeer wordt verspreid, en de lange boog kan vaak (tot op zekere hoogte) de stabiele voortgang van het lassen belemmeren. Een uitzondering is de "mofverbinding" in de pijpleiding; bij verticaal lassen met de officiële as kan een lange boog een vloeiendere hoeklas produceren dan een korte boog.

4. Handmatige en automatische bediening

Er bestaat een onderscheid tussen handmatig en volledig geautomatiseerd TIG-lassen (Tungsten inert gas): handmatig lassen wordt uitgevoerd door "lassers", terwijl geautomatiseerd lassen wordt uitgevoerd door "operators". Handmatige regeling van de lasstroom en schakelen via een voetpedaal zijn bijvoorbeeld vroege ontwikkelingen die in de richting van automatisering gaan.

Het gebruik van een apparaat dat het laspistool met een vaste of geplande snelheid aandrijft, automatisch de boogspanning (booglengte) aanpast en automatisch start en stopt, vormt volledig automatisch lassen.

5. Lastechnieken

De selectie en training van operators hangt voornamelijk af van de "mate van automatisering" van de gebruikte apparatuur. Omdat TIG-lassen vaak gebruikt wordt voor verbinden van metaalplaat onderdelen en bij de toepassing ervan kunnen lassers relatief kleine onderdelen gemakkelijk hanteren.

Daarom besteden lassers vaak een deel van hun tijd aan het schoonmaken, combineren en bevestigen van apparaten en puntlassen. Naast een grote handvaardigheid en geduldige training om lasrupsen van goede kwaliteit te maken, zijn soms ook mechanische technieken essentieel voor de juiste assemblage en bevestiging van te lassen onderdelen.

De behoefte aan specifieke lastechnieken zal veranderen bij de overgang van de ene lasmethode naar de andere. Zo zal een lasser die bedreven is in handmatig gasbeschermd lassen extra training nodig hebben om zich te kwalificeren voor TIG-lassen. Bovendien vereisen sommige toepassingen gespecialiseerde technieken, zoals het plaatsen en lassen van toevoegbare steunringen en reparatielassen.

6. Inspectie

Inspectie van TIG-lassen omvat alle niet-destructieve methoden, van oppervlakte-inspectie van plaatlassen tot radiografische (röntgen) en ultrasone inspectie van dikkere lasnaden, om te controleren op mogelijke defecten onder het oppervlak (inwendig).

Lasstroom

Bij elk lasproces is "stroom" de meest kritieke werkconditie, omdat deze gerelateerd is aan de inbranddiepte, lassnelheid, de stolsnelheid en de kwaliteit van de lasrups.

In principe zijn er drie soorten lasstroom om uit te kiezen: (a) Gelijkstroom Elektrode Positief (DCEP), (b) Gelijkstroom Elektrode Negatief (DCEN), (c) Wisselstroom (AC). Sommige gewenste effecten kunnen worden bereikt door hoogfrequente stroom te superponeren op deze drie soorten stroom.

1. Gelijkstroomelektrode Positief (DCEP)

DCEP is het meest gebruikte stroomtype voor TIG-lassen en kan goede lasrupsen produceren in bijna alle algemeen lasbare metalen en legeringen.

Bij DCP-lassen is de elektrodestaaf negatief en het werkstukmetaal positief, zodat de elektronenstroom van de elektrodestaaf naar het werkstukmetaal gaat. Aangezien 70% van de warmte in alle DC-bogen wordt gegenereerd aan het positieve of anode uiteinde van de boog, kan een gegeven grootte elektrodestaaf meer positieve stroom en minder negatieve stroom weerstaan.

Op dezelfde manier, als een elektrodestaaf met een specifiek formaat de heetste boog nodig heeft, is DCEP het vereiste stroomtype.

DCEP kan diepe, smalle lasrupsen genereren en zijn "penetratie" is superieur aan de andere twee stroomtypes. De smalle lasrups en de diepere inbranding maken het lassen van dunne metalen voorwerpen met DCEP echter moeilijk. In tegenstelling tot DCEN of AC kan DCEP geen oppervlakte-oxiden verwijderen van aluminium, magnesium of berylliumkoper.

Maar als aluminium met DCEP wordt gelast, moet een speciaal aangepaste lasmethode worden gebruikt, samen met mechanische of chemische reiniging voor het lassen. DCEP-lassen vereist meer vaardigheid in vergelijking met hoogfrequent gestabiliseerd AC-booglassen, voornamelijk omdat DCEP geen hoogfrequente geleidende ontlading heeft bij het raken van de boog.

Daarom kan een speciaal apparaat aan de standaardmachine worden toegevoegd om een hoogfrequente stroom op DCEP te leggen.

2. Gelijkstroom Omgekeerde polariteit

Bij DCRP-lassen (Direct Current Reverse Polarity) is de elektrodestaaf aangesloten op de positieve pool van de lasmachine, terwijl het werkstukmetaal is aangesloten op de negatieve pool. Hierdoor verplaatst de elektronenstroom zich van het werkstuk naar de elektrodestaaf.

Dit proces genereert meer warmte in de elektrodestaaf en minder warmte in het werkstuk. Bij dezelfde stroomsterkte en booglengte is de spanning van de DCRP-boog iets hoger dan die van de DCSP-boog, wat resulteert in een grotere totale energie voor de DCRP-boog.

DCRP wordt het minst gebruikt van de drie soorten elektrische stroom vanwege de neiging om vlakke, brede en ondiepe lasbanen te produceren. Lassen met DCRP vereist geavanceerde vaardigheden, omdat er grotere elektrodenstaven nodig zijn voor dezelfde lage lasstroomwaarden. Daarom wordt het over het algemeen niet gebruikt. DCRP geeft de "koelste" effectieve boog maar heeft superieure eigenschappen in het verwijderen van oxiden van het werkstukoppervlak.

Het lassen van aluminium met DCRP is bijzonder uitdagend omdat het smeltbad gemakkelijk naar de punt van de elektrode wordt getrokken. De elektrode raakt vervuild bij contact met aluminium.

DCRP kan echter effectief worden gebruikt voor het verbinden van dunne aluminium platen (0,6 mm). Aan de andere kant kan magnesium, dat niet beïnvloed wordt door de inherente boogwerking van DCRP en dus geen verontreinigingsproblemen ondervindt, gelast worden met DCRP voor diktes tot 3 mm.

3. DCRP voor oxideverwijdering

Verschillende theorieën verklaren waarom DCRP oxiden kan verwijderen van het oppervlak van bepaalde onedele metalen. De algemeen geaccepteerde verklaring is als volgt:

Als de elektrode positief is, bewegen argon- of heliumionen naar het oppervlak van het basismetaal. In de omringende wolk van inert gas worden geladen gasionen gegenereerd door de werking van de boog. Aangezien deze ionen een aanzienlijke massa hebben, winnen ze veel kinetische energie terwijl ze naar het metaaloppervlak snellen. Bij hun botsing met het metaaloppervlak scheuren ze oxidedeeltjes af op een zandstralen manier, waardoor het oppervlak wordt gereinigd.

Deze actie genereert minder hitte op het basismetaal dan aan de positieve kant van de boog, wat resulteert in minimale penetratie. Als de elektrodestaaf negatief is en het werkstuk positief, bewegen de ionen naar de elektrodestaaf toe en is er geen reinigende werking op het metaal van het werkstuk. Het "bombardement" door elektronen veroorzaakt aanzienlijke hitte en penetratie op het metaal van het werkstuk.

Metalen zoals roestvast staal, koolstofstaal en koper vormen geen oxidelaag die het TIG-lassen (Tungsten Inert Gas) aanzienlijk beïnvloedt.

4. De polariteit van de lasmachine bepalen

Bij automatisch TIG-lassen bestaat het risico dat het lasproces met een verkeerde polariteit wordt gestart als gevolg van herhaaldelijk gebruik. Bij handmatig lassen kan het gebeuren dat de aansluitklemmen van de machine worden omgedraaid, waardoor de polariteit verandert. Het is het beste om de polariteit te testen voordat u met het lasproces begint om mogelijke schade aan de elektrode te voorkomen (die kan optreden als er stroom met omgekeerde polariteit wordt toegepast op een kleine elektrodestaaf).

Sluit voor handmatig stoklassen de elektrodehouder aan op het circuit en test de polariteit. Start de staaf (E6010 kwaliteit) voor handmatig alle posities stoklassen met omgekeerde polariteit. Als de polariteit positief is, zal de boog een sterk, krachtig sissend geluid produceren. Een E6010-boog met omgekeerde polariteit produceert geen krachtig krakend geluid.

5. Wisselstroom (AC)

Wisselstroom kan worden beschreven als de voortdurende schommeling tussen DCSP en DCRP, waarbij de stroomrichting 120 keer per seconde verandert. In wisselstroom wisselt de spanning in elke cyclus van de maximale positieve waarde naar de maximale negatieve waarde en de boog dooft elke keer dat deze verandering plaatsvindt.

Bij het lassen in een inerte atmosfeer kunnen traditionele booglastransformatoren geen spanning opwekken die hoog genoeg is om de boog te herstellen nadat deze gedoofd is. Ook moet, tenzij een transformator met voldoende inherente spanning wordt gebruikt, een hoogfrequente stroom aan de boog worden toegevoegd om de lasboog in elke halve cyclus te herstellen.

AC zorgt voor een goede inbranding en vermindert (of keert terug) oppervlakteoxiden. De lasrups die ontstaat bij AC TIG-lassen is breder en ondieper dan die van DCSP, maar smaller en dieper dan die van DCRP. Bovendien is de versterking van de AC-lasrups groter dan die van DCSP of DCRP, waardoor AC geschikter is voor het lassen van aluminium, magnesium en berylliumkoper.

6. Voorkomen van correctie in wisselstroom

Aangezien de positieve en negatieve halve cycli van de spanning een ongelijke stroomweerstand creëren tijdens de wisselstroomboog, leidt dit tot een ongebalanceerde sinusgolf, waardoor het gelijkrichteffect toeneemt. Dit effect genereert een deel van de gelijkstroomspanning in de wisselboog dat hoog genoeg is om boogslag en instabiliteit te veroorzaken.

Oudere transformatoren die gebruikt worden bij TIG-lassen (Tungsten Inert Gas) zijn vatbaarder voor gelijkrichting, omdat ze moderne gebalanceerde golfvormcomponenten missen.

Rectificatie treedt op door de ongelijke emissie van elektronen van de elektrodestaaf en het lasmetaal. Het wordt beïnvloed door de stroomdichtheid van de boog bij de elektrodetip en het werkstuk (omdat dit hun temperatuur bepaalt), evenals de booglengte en het gebruikte beschermgas tot op zekere hoogte. Bij het lassen van aluminium kan door gelijkrichting een gelijkstroomspanningscomponent van maximaal 12 V worden gegenereerd.

Als de DC-component hoog is, wordt het heldere smeltbad van aluminium donkerder en vormt een oxidelaag waarvan de omvang recht evenredig is met de grootte van de DC-component.

Om gelijkrichting en de schadelijke effecten daarvan te elimineren, kunnen gebalanceerde golfvormtransformatoren worden gebruikt. Dergelijke apparaten bevatten een condensator in serie met het lascircuit. De capaciteit van deze condensator maakt de effectieve stroom van de AC lasstroom mogelijk terwijl een deel van de stroom wordt geblokkeerd. Deze componenten zijn meestal ontworpen voor een open circuit spanning in het bereik van 100-150 volt, vereisen een hoogfrequente stroom voor booginitiatie en worden veel gebruikt bij het lassen van aluminium en magnesium legeringen.

7. Lassen met gepulseerde stroom

TIG-lassen (TIG = Tungsten Inert Gas Pulsed Current), waarbij de stroom toeneemt en afneemt met een hoge pulsherhalingsfrequentie, wordt veel gebruikt voor het verbinden van precisiecomponenten. Een langzamere stroompuls wordt gebruikt voor gemechaniseerd pijplassen en andere gemechaniseerde lastoepassingen.

Momenteel zijn er schakelingen ontwikkeld die een automatische precisieregeling van de boogspanning bij gepulseerd TIG-lassen mogelijk maken. Deze schakelingen genereren boogspanningen met behulp van hoge gepulseerde stromen en vergrendelingscontroles tijdens de rest van de cyclus. In gemodificeerde vorm gepulseerde stroom lasmachines kunnen de volgende functies onafhankelijk van elkaar worden gestart.

De voordelen van TIG-lassen met gepulseerde stroom zijn als volgt:

1. Verhoogde "diepte-breedte" verhouding van de las: Door gebruik te maken van kortdurende laspulsen met hoge stroomsterkte en kleine, zuiver thorium wolfraamelektrodestaven, produceert de boogkracht die wordt opgewekt bij het lassen van roestvast staal een diepte/breedte-verhouding van 2:1 van de las.

2. Eliminatie van "doorzakkende" hoge stromen: Pulsen van korte duur kunnen "binnendringen" in de wortel van de las of in dun werkstukmetaal en stollen voordat het smeltbad voldoende uitzet om door te zakken.

3. Minimaliseren van de warmte-beïnvloede zone: Door een juiste verhouding tussen hoge pulshoogte en -duur en lage pulshoogte en -duur kan de warmte-beïnvloede zone geminimaliseerd worden. Soms wordt de lage pulshoogte op nul gezet, zodat er een beperkte ruimte blijft tussen de pulsen met hoge stroomsterkte.

4. Roeren in het smeltbad: De boog en elektromagnetische kracht die worden geproduceerd door hoge stroompulsen zijn veel groter dan die van lassen met constante stroom. Deze hoge krachten roeren het smeltbad, waardoor de kans op pinholes en onvolledige versmelting aan de onderkant van de lasnaad afneemt. De stijve boog die geproduceerd wordt door pulserend lassen met lage stroom elimineert de instabiliteit van de boogverstrooiing die kan optreden bij lage constante stromen.

Lasmachines

Lasmachines voor TIG-lassen (Tungsten Inert Gas) zijn onder andere:

(a) Transformator-gelijkrichter type met gelijkstroomuitgang.

(b) Transformatortype met wisselstroomuitgang.

(c) Vermogensgenerator - Aangedreven door een elektromotor (alleen voor wisselstroomuitgang) of door een motor (voor wisselstroom- of gelijkstroomuitgang).

Lasmachines van het transformator- en gelijkrichtertype hebben diverse voordelen ten opzichte van generatoren met motoraandrijving: lagere initiële kosten, geen stroomdaling tijdens opwarmen, stille werking, lage onderhouds- en bedrijfskosten, geen bewegende delen, laag opgenomen vermogen tijdens pauzes. Het voordeel van generatoren met motoraandrijving is dat ze gebruikt kunnen worden in gebieden zonder stroomvoorziening.

1. Stabilisatie voor hoge frequenties

Een grote luchtspleet- of buisoscillator wordt aangesloten op het circuit van de lastransformator voor booginitiatie en in sommige gevallen voor continu gebruik. Bij het meeste vroege TIG-lassen met hoogfrequent gestabiliseerde wisselstroom veroorzaakte de "radiostoring" nogal wat problemen.

Tegenwoordig zorgen trillende elektrische stations, "elektronenbuis"-reminrichtingen en hoogfrequente transformatoren met unieke fasen echter voor zwakkere vonkontladingen, waardoor "radiostoringsverschijnselen" worden verminderd.

Bij sommige oudere transformatoren wordt een hoogfrequent stabilisatiecircuit geïnstalleerd voor booginitiatie. Een magnetische contactor kan worden toegevoegd aan de AC lasmachine, met een voetschakelaar voor de bediening.

Met deze opstelling kan de lasser de elektrodestaaf naar het startpunt onder de afdekking van het werkstuk brengen en vervolgens de voetschakelaar indrukken. De boog wordt gestart wanneer de elektrodenstaaf van het werkstuk wordt getild. Dit proces is eenvoudig en om de lasstroom te stoppen, hoeft de lasser alleen de voetschakelaar los te laten.

De vereiste intensiteit van hoogfrequente inductieontlading hangt af van het ontwerp van de lasnaad, de uitsteeklengte van de elektrodestaaf en het vermogen van de lasser om een boog te starten met de minimale hoogfrequente geïnduceerde stroom. Als er in diepe groefverbindingen wordt gelast, moet de intensiteit van de hoogfrequente stroom lager zijn; anders zal de boog de breedte van de groef overbruggen en niet in de wortel van de las komen.

Overmatige stabilisatie van hoge frequenties kan de volgende nadelige effecten hebben:

1. Verhoogde kans op elektrische schokken voor de operator.

2. Instabiele lasboog.

3. 3. "Elektrificatie" van het mondstuk als een metalen mondstuk wordt gebruikt.

4. Verkorte levensduur van de laskabel, omdat hoge frequenties door de isolatie kunnen dringen.

5. Toegenomen interferentie van radio-ontvangst.

Wanneer een hoogfrequent circuit wordt toegevoegd aan de lasstroom, is het noodzakelijk om de stroom uit te schakelen voordat de elektrodendraad wordt geïnstalleerd of afgesteld, of voordat de handen op of in de buurt van het metalen deel van de laskop worden geplaatst. Anders kan er een ernstige elektrische schok ontstaan, vooral wanneer de gebruiker in contact komt met de warme lucht in de buurt van het werkstuk.

Bij het lassen met hoogfrequent gestabiliseerde wisselstroom verschijnt er een paars halo aan het uiteinde van de elektrodestaaf nadat de boog is gedoofd en terwijl de staaf nog heet is. Als de elektrodenstaaf afkoelt, vervaagt de paarse halo dramatisch en verdwijnt hij plotseling als de staaf een bepaalde temperatuur bereikt. Terwijl de paarse halo zichtbaar is, kan de elektrodenstaaf nog steeds een boog starten op een aanzienlijke afstand van het werkstuk, dus er moet goed opgelet worden om plotselinge booginitiatie en boogverbranding op ongewenste plaatsen te voorkomen.

2. "Apparaat voor "Hot Start

Voor bepaalde laswerkzaamheden moet een stroomstoot (aanzienlijk hoger dan het normale niveau) worden geleverd om het lasproces (boogstart) binnen de kortst mogelijke tijd te starten. Dit is vooral nuttig bij automatisch of halfautomatisch lassen. Er wordt een heetstartapparaat in het circuit aangesloten om deze stroomstoot te leveren. Dit apparaat kan meestal vooraf worden ingesteld om de benodigde extra stroom en de gewenste duur te leveren.

3. Verminderen van stroompieken

Bij laswerkzaamheden met korte periodes van hoge stroom en veelvuldig starten kan een inductiemotor parallel worden gebruikt over de aansluitklemmen van de lasmachine om stroompieken in de leiding te beperken. Deze motor, zonder externe belasting, moet een nominaal vermogen hebben dat groter is dan de KVA van de lasmachine.

Als de lijnspanning daalt door een kortsluiting die een stroomstoot veroorzaakt tijdens het starten van de boog, zal het roterende anker genoeg kinetische energie hebben om te worden omgezet in een aanzienlijk elektrisch vermogen dat naar de lijn wordt gevoerd. Scherpe spanningsdalingen in de lijn zullen ervoor zorgen dat de motor vertraagt en de rotatie-energie in de motor wordt omgezet in elektrische energie, wat helpt om een stijging in de lijnspanning te handhaven, tenzij het wordt gebruikt om de daling in de lijnspanning tijdens de boogstart dringend te verminderen. Er moet echter een zorgvuldige kostenanalyse worden uitgevoerd voordat een dergelijke opstelling wordt geïmplementeerd.

4. Stroom verminderen voor kratervulling

In bepaalde toepassingen vereist het einde van het laspad een symmetrische afwerking, waarbij plotselinge depressies op het doofpunt binnen de laskrater worden vermeden. Bij het lassen van aluminium- en magnesiumlegeringen moet de lasstroom net voor het beëindigen worden verlaagd.

Bij metalen zoals legeringen op basis van nikkel en kobalt, die erg gevoelig zijn voor "pulsatie", moet de stroom geleidelijk worden verlaagd om de boog te doven, wat de temperatuur van het gesmolten toevoegmetaal bevordert (dit kan ook de hoeveelheid plas verminderen).

Anders is kratervorming onvermijdelijk. Om "dorsten" of depressies in de krater na het doven te voorkomen, moet het laspad voorbij het eindpunt worden voortgezet en moet de stroom geleidelijk worden verminderd tot een niveau waarop het metaal niet langer smelt. Zo niet, dan zullen er depressies of littekens in het werkstuk ontstaan wanneer de boog stopt, en deze littekens en mogelijke microscopische scheurtjes kunnen de gevoeligheid voor corrosie vergroten.

5. Lastoorts

De lastoorts voor booglassen met de hand moet stevig, licht en volledig geïsoleerd zijn. Het moet een handgreep hebben voor het uitoefenen van druk en voor het leveren van beschermgas aan het booggebied.

Bovendien moet het een buisklem of een klemkop of een andere methode hebben om de lasstroom stevig op de wolfraamelektrode te drukken en te geleiden. Een lastoortsassemblage bevat meestal een verscheidenheid aan verschillende kabels, slangen en koppelingsonderdelen om de lastoorts aan te sluiten op de stroombron, evenals gas en water.

Figuur 3 illustreert een typische watergekoelde handlastoorts. Het gehele systeem waar het beschermgas doorheen stroomt moet luchtdicht zijn. Lekkage bij de slangverbinding kan leiden tot aanzienlijk gasverlies en onvoldoende bescherming van het smeltbad. Het binnendringen van lucht in het gassysteem is vaak een groot probleem en vereist zorgvuldig onderhoud om een luchtdicht gassysteem te garanderen.

De wolfraam lastoorts is er in verschillende maten en soorten, met gewichten variërend van een paar ons tot bijna een pond. De grootte van de lastoorts hangt af van de maximale lasstroom die kan worden gebruikt en de lastoorts kan worden uitgerust met verschillende maten elektrodenstaven en verschillende soorten en maten mondstukken.

De hoek tussen de elektrodenstaaf en het handvat varieert ook bij verschillende lastoortsen. De meest voorkomende hoek is ongeveer 120°, maar er zijn ook lastoortsen met een kophoek van 90°, lastoortsen met een rechte lijn en zelfs lastoortsen met een instelbare hoek. Sommige lastoortsen hebben hulpschakelaars en gaskleppen in het handvat.

Het belangrijkste onderscheid tussen wolfraam lastoortsen is of ze luchtgekoeld of watergekoeld zijn. De meeste koeling in luchtgekoelde lastoortsen wordt geleverd door de gasafscherming. Daarom zou een nauwkeurigere term "gasgekoeld" zijn. Echte luchtkoeling wordt alleen bereikt door straling naar de omringende lucht. Anderzijds wordt een deel van de koeling van watergekoelde lastoortsen geleverd door het beschermgas, maar de rest komt van water dat door de toorts circuleert voor extra koeling.

Luchtgekoelde lastoortsen zijn over het algemeen licht, compact en duurzaam en zijn minder duur dan watergekoelde lastoortsen. Ze zijn echter meestal beperkt tot lasstromen van ongeveer 125 ampère of minder en worden normaal gebruikt voor het lassen van dunne platen met een laag verbruik. De bedrijfstemperatuur van de wolfraamelektrodestaaf is hoger dan bij watergekoelde lastoortsen en daardoor kunnen bij het gebruik van zuivere wolfraamelektrodestaven of bij het lassen in de buurt van de nominale stroomsterkte wolfraamdeeltjes in het smeltbad vallen.

De watergekoelde lastoorts is ontworpen voor continu lassen met hoge stroom en kan continu werken met lasstromen tot 200 ampère. Sommige zijn ontworpen voor maximale lasstromen van 500 ampère, zwaarder en duurder dan luchtgekoelde lastoortsen.

De lastoorts wordt aangesloten op waterleidingen en bijbehorende aansluitingen. Gewoonlijk wordt de kabel die de stroom van de lasmachine naar de elektrodendraad geleidt, in de uitlaatleiding van het waterkoelsysteem geplaatst. Dit zorgt voor koeling van de kabel en maakt het gebruik van kleine diameters, lichtgewicht en flexibele bedrading mogelijk. Soms bevat dit ook fittingen, stroomschakelaars en zekeringen. Een water- of gaslek in de lastoorts, of een systeem dat vocht bevat, kan het laspad vervuilen en een soepele werking belemmeren.