Een hydraulische pers is een machine die vloeistof als medium gebruikt om energie over te brengen om verschillende smeedprocessen uit te voeren.

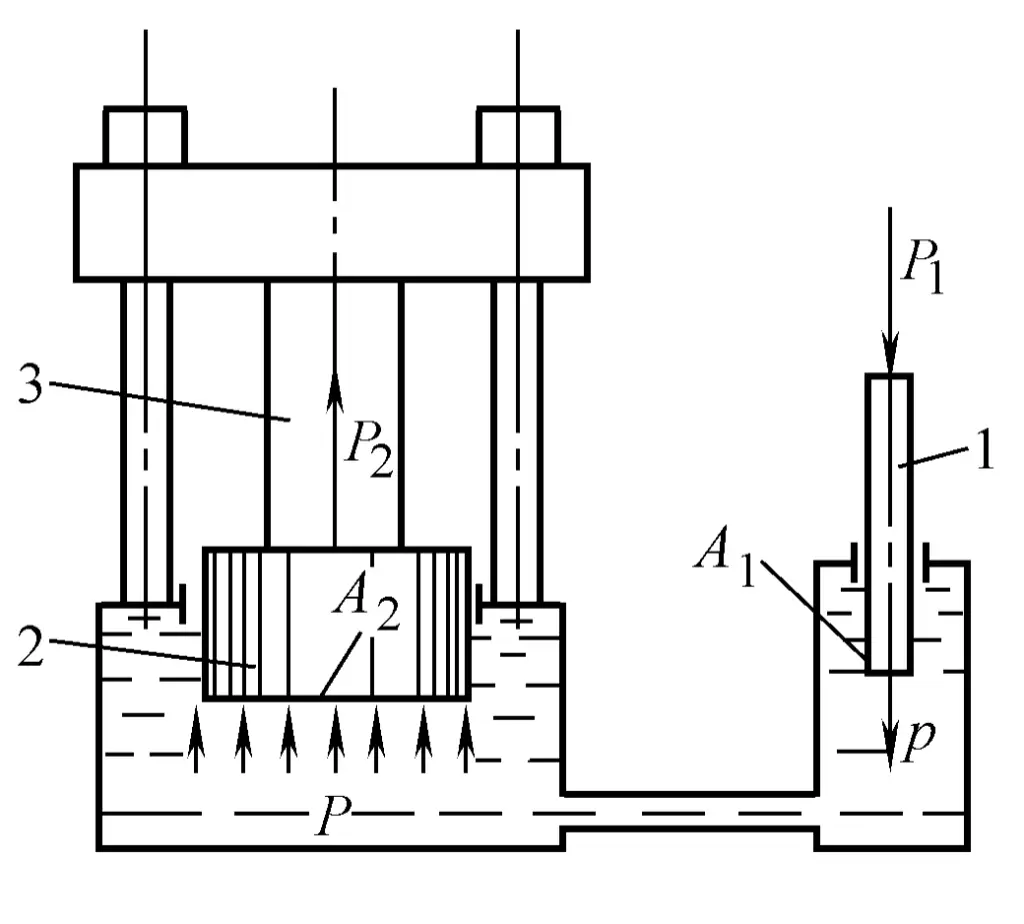

De hydraulische pers is gemaakt volgens het principe van Pascal en het werkingsprincipe wordt getoond in Figuur 1-1-1. Twee gesloten holtes gevuld met werkvloeistof en voorzien van zuigers zijn met elkaar verbonden door pijpen. Wanneer een kracht P 1 wordt uitgeoefend op de kleine zuiger 1, is de druk van de vloeistof p=P 1 /A 1 waarbij A 1 de dwarsdoorsnede van zuiger 1.

1-kleine zuiger

2-Grote zuiger

3-Werkstuk

Volgens het principe van Pascal: In een afgesloten vat is de vloeistofdruk in alle richtingen gelijk en wordt de druk p naar elk punt in de holte overgedragen, waardoor een opwaartse kracht P 2 op de grote zuiger 2, waardoor het werkstuk 3 vervormt.

P2=P1 A2/A1

Waar A 2 verwijst naar de dwarsdoorsnede van zuiger 2.

A hydraulische pers bestaat over het algemeen uit twee delen: de carrosserie (het hoofdchassis) en het hydraulische systeem.

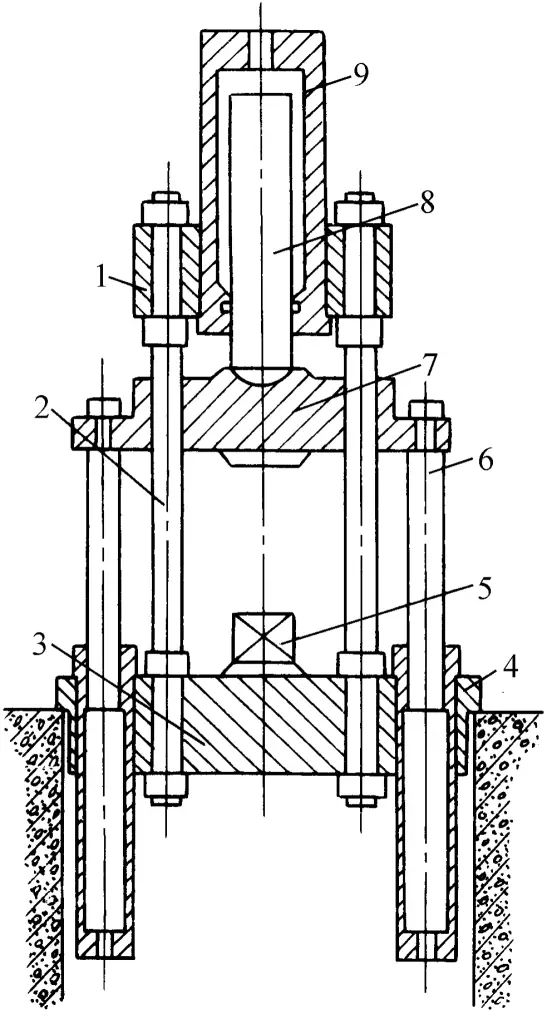

De meest gebruikelijke structuur van een hydraulisch perslichaam is weergegeven in Figuur 1-1-2. Het bestaat uit een bovenste dwarsbalk 1, een onderste dwarsbalk 3, vier kolommen 2 en 16 interne en externe moeren die samen een gesloten frame vormen dat de volledige werklast draagt. De werkcilinder 9 is bevestigd op de bovenste dwarsbalk 1 en bevat een werkzuiger 8, die verbonden is met de bewegende dwarsbalk 7. De bewegende dwarsbalk wordt geleid door een bewegende cilinder. De bewegende dwarsbalk wordt geleid door vier kolommen en beweegt heen en weer tussen de bovenste en onderste dwarsbalk. Het onderste oppervlak van de bewegende dwarsbalk is meestal bevestigd met een bovenmatrijs (bovenaambeeld), terwijl de ondermatrijs (onderaambeeld) op de werktafel van de onderste dwarsbalk 3 is bevestigd.

Wanneer hogedrukvloeistof de werkcilinder binnenkomt en inwerkt op de werkplunjer, wordt een grote kracht opgewekt die de plunjer, de bewegende dwarsbalk en de bovenste matrijs naar beneden duwt, waardoor plastische vervorming van het werkstuk 5 tussen de bovenste en onderste matrijs ontstaat. De retourcilinder 4 is bevestigd op de onderste dwarsbalk, en tijdens de terugkeer passeert de werkcilinder vloeistof onder lage druk, vloeistof onder hoge druk komt in de retourcilinder, duwt de retourplunjer 6 en de bewegende dwarsbalk omhoog, keert terug naar de oorspronkelijke positie en voltooit een werkcyclus.

1-Bovenste dwarsbalk

2-kolom

3-Lage dwarsbalk

4-Return cilinder

5-Werkstuk

6-Terugslagklep

7-Dwarsbalk verplaatsen

8-Werkende zuiger

9-Werkende cilinder

Veel kleine en middelgrote hydraulische persen gebruiken werkcilinders van het zuigertype, zoals weergegeven in Figuur 1-13. Als de bovenste en onderste kamers van de zuigercilinder afwisselend vloeistof onder hoge druk doorlaten, kunnen de werkslag en de retourslag achtereenvolgens worden uitgevoerd zonder dat er een aparte retourslagcilinder nodig is.

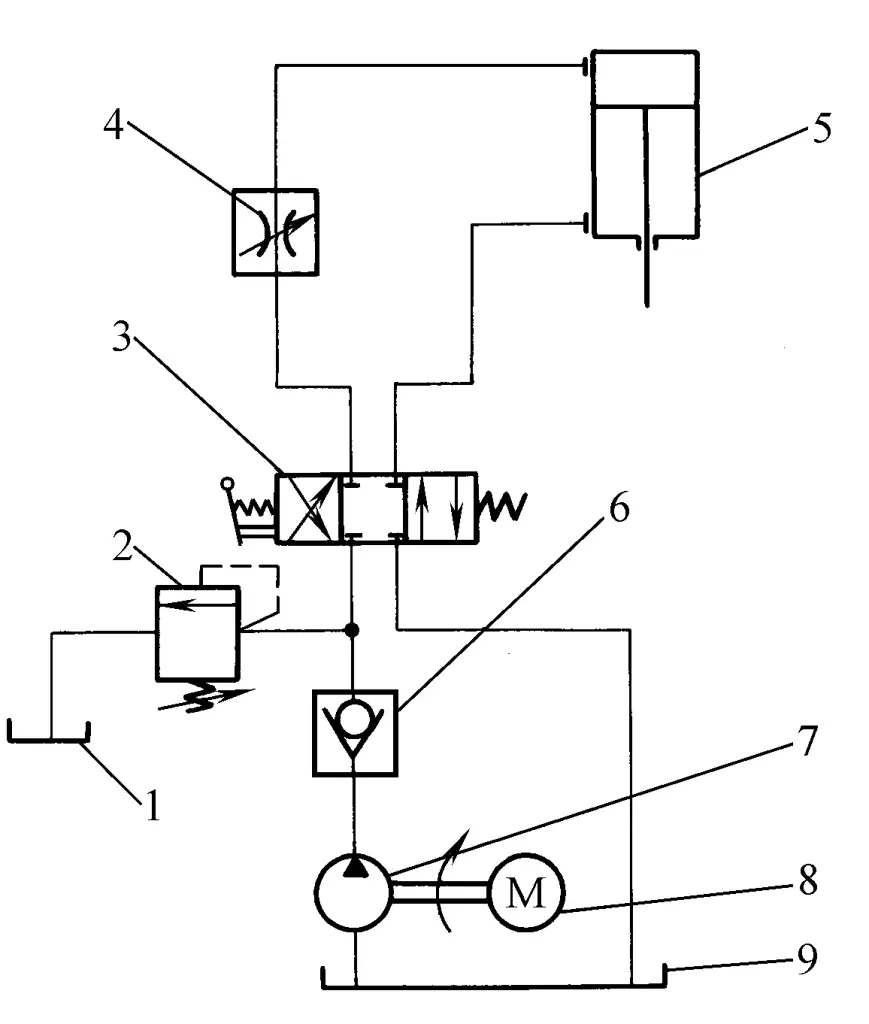

1-Olie tank

2-Overstroomventiel

3-wegklep

4-Gasklep

5-Hydraulische cilinder

6-Keerklep

7-pomp

8-Motor

9-Brandstoftank

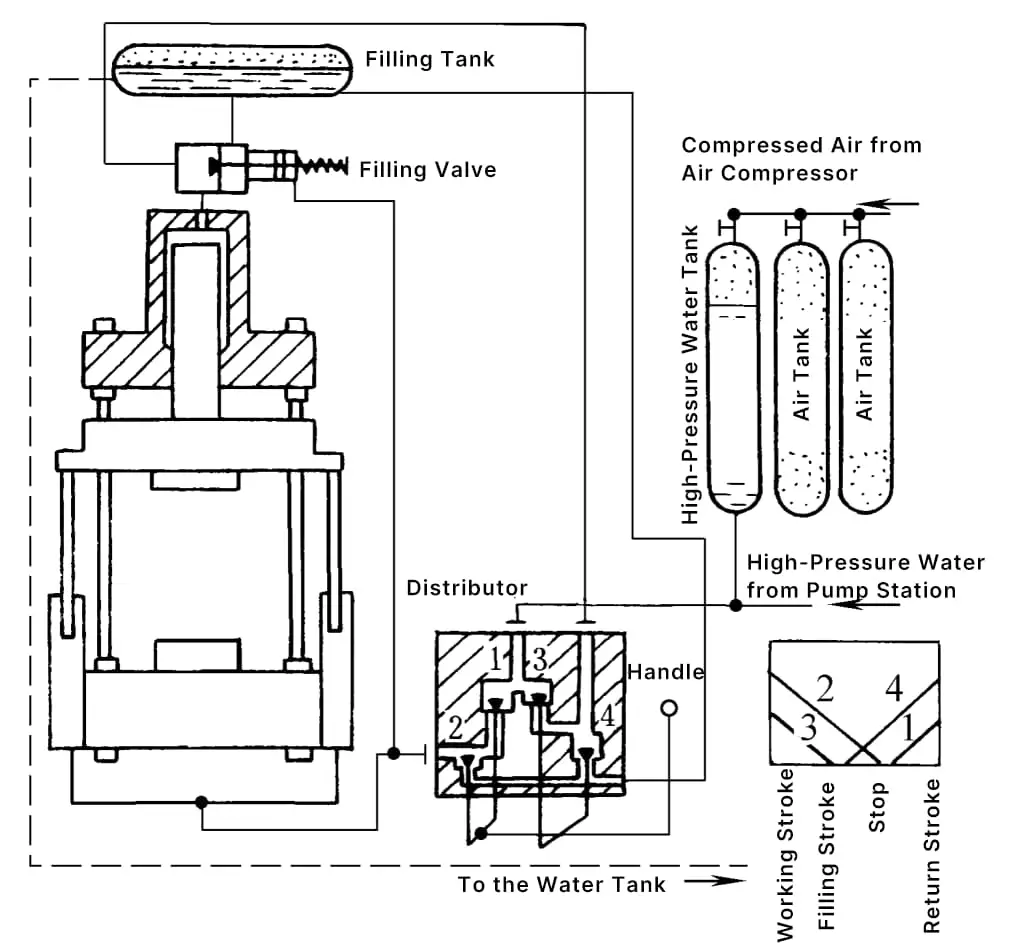

De werkcyclus van een hydraulische pers omvat over het algemeen een stopbeweging, een vulslag, een werkslag en een retourslag. De verschillende genoemde slagen worden bereikt door de werking van verschillende functionele kleppen in het hydraulische besturingssysteem.

Het hydraulische systeem van de hydraulische pers bestaat uit verschillende hoge- en lagedrukpompen, hoge- en lagedrukvaten (brandstoftanks, vultanks, accumulatoren, enz.), kleppen en bijbehorende verbindingspijpen. De transmissiemethoden kunnen worden onderverdeeld in directe pompaandrijving en pompaccumulatoraandrijving.

1. Directe pompaandrijving

Bij directe pompaandrijving levert de pomp rechtstreeks hogedrukvloeistof aan de werkcilinder van de hydraulische pers en andere hulpapparaten. Het eenvoudigste hydraulische systeem wordt getoond in Figuur 1-1-3, dat wordt gerealiseerd via een driewegschuifklep met vier standen, namelijk de richtingsklep 3, om verschillende slagen te realiseren.

(1) Vulslag

De richtklep 3 staat in de rechte stand, de onderste kamer van de hydraulische zuigercilinder 5 is verbonden met de lagedrukolietank, de bewegende dwarsbalk daalt door zijn eigen gewicht vanuit de bovenste stoppositie, de vloeistof in de onderste kamer wordt teruggevoerd naar de olietank en de door de pomp geleverde werkvloeistof komt via de richtklep 3 in de bovenste kamer van de zuigercilinder. Omdat de weerstand van de bewegende dwarsbalk op dat moment erg klein is, werkt de pomp onder lage druk, voornamelijk om de werkvloeistof naar de bovenste kamer van de zuigercilinder te transporteren om het volume te compenseren dat vrijkomt door de neerwaartse beweging van de bewegende dwarsbalk, totdat de bovenste matrijs (bovenste aambeeld) het werkstuk raakt en de vulslag voltooid is.

(2) Werkslag

De richtklep 3 blijft in de rechtdoorstand staan. Wanneer het bovenste aambeeld in contact komt met het werkstuk, neemt de weerstand toe, vertraagt de neerwaartse snelheid van de bewegende balk en neemt de uitlaatdruk van de pomp (in de techniek gewoonlijk druk genoemd, hieronder druk genoemd tenzij anders aangegeven) dienovereenkomstig toe. Vloeistof onder hoge druk komt in de bovenste kamer van de zuigercilinder en werkt in op de zuiger, waardoor druk wordt uitgeoefend op het werkstuk via de bewegende dwarsbalk, terwijl de vloeistof in de onderste kamer van de zuigercilinder verder wordt afgevoerd naar de olietank.

(3) Terugslag

De richtingsklep 3 wordt in de kruiscommunicatiestand gezet, er komt vloeistof onder hoge druk in de onderste kamer van de zuigercilinder, waardoor de bewegende dwarsbalk omhoog wordt geduwd, en de vloeistof in de bovenste kamer van de zuigercilinder wordt terug naar de tank afgevoerd.

(4) Stop

De richtklep 3 staat in de middelste stand, de vloeistof in de bovenste en onderste kamers van de zuigercilinder is afgedicht in de cilinder, de vloeistof in de onderste kamer ondersteunt het gewicht van de bewegende delen, stopt op elke gewenste positie en voltooit een werkcyclus.

2. Pomp en Accumulator Transmissie

De pomp-accumulatortransmissie voegt een accumulator toe aan het hydraulische systeem, waarvan de belangrijkste functie is om vloeistof onder hoge druk op te slaan om de pompbelasting te egaliseren. Over het algemeen wordt hogedrukgas gebruikt om de druk van de werkvloeistof te handhaven.

Wanneer de hydraulische pers geen grote hoeveelheid hogedrukvloeistof nodig heeft, zoals tijdens het teruglopen of stoppen, kan de door de pomp geleverde hogedrukvloeistof geheel of gedeeltelijk worden opgeslagen in de accumulator, en wanneer de hydraulische pers een grote hoeveelheid hogedrukvloeistof nodig heeft, wordt deze zowel door de pomp als door de accumulator geleverd.

Het schematische diagram van het hydraulische regelsysteem voor de pomp- en accumulatortransmissie wordt getoond in Figuur 1-1-4, dat wordt bereikt via een vierkleppenverdeler van het tuimeltype voor verschillende slagen:

1, 3-inlaatklep

2, 4-Ontwateringsklep

(1) Laadslag

Aan het begin van de werkcyclus opent de aftapklep 2 van de retourcilinder, daalt de bewegende dwarsbalk door zijn eigen gewicht uit de bovenste stoppositie en wordt de vloeistof in de retourcilinder teruggetapt naar de lagedruktank of de laadtank.

De vloeistofdruk in de werkcilinder neemt af en door de samengeperste lucht bij (4~6)×10 5 Pa in het bovenste deel van de laadtank wordt de laadklep opengeduwd door het drukverschil tussen de werkcilinder en de laadtank. Onder invloed van lagedruklucht of de zwaartekracht stroomt een grote hoeveelheid vloeistof in de werkcilinder, waardoor de laadslag van de bewegende dwarsbalk omlaag gaat tot het bovenste aambeeld (de bovenste mal) het werkstuk raakt, de beweging van de bewegende balk stopt en het drukverschil tussen de werkcilinder en de laadtank verdwijnt, de laadklep sluit automatisch onder invloed van de veer.

Om een soepele laadslag te garanderen, moet tegen het einde van de laadslag de openingshoogte van de aftapklep van de retourcilinder worden verkleind om de bewegende dwarsbalk af te remmen en schokken en trillingen te minimaliseren.

(2) Werkslag

Na het beëindigen van de laadslag moet de laadklep volledig gesloten zijn en blijft de retourcilinder op lage druk. Wanneer de inlaatklep van de werkcilinder 3 opent, komt er hogedrukvloeistof van de hogedrukpomp of -accumulator de werkcilinder binnen via de kamer van de laadklep en werkt in op de plunjer, waardoor er druk op het werkstuk wordt uitgeoefend via de bewegende dwarsbalk. Op dat moment blijft de terugloopklep 2 van de cilinder open voor afvoer.

(3) Terugslag

Na afloop van de arbeidsslag sluit eerst de inlaatklep van de werkcilinder 3, gevolgd door de opening van de aftapklep van de werkcilinder 4, waardoor de druk van de hogedrukvloeistof in de werkcilinder en de leidingen wegvalt. Vervolgens sluit de terugloopcilinderaftapklep 2 en opent de terugloopcilinderinlaatklep 1, waardoor de hogedrukvloeistof door de actuator van de laadklep stroomt en de laadklep geforceerd wordt geopend. De bewegende dwarsbalk beweegt omhoog onder invloed van de hogedrukvloeistof in de retourcilinder, waardoor een grote hoeveelheid vloeistof in de werkcilinder in de laadtank wordt geperst.

(4) Stop (opgeschort)

Wanneer de bewegende balk de stoppositie bereikt, sluit de watertoevoerklep 1 van de retourcilinder, op dit moment blijft de afvoerklep 2 van de retourcilinder gesloten, terwijl de afvoerklep 4 van de werkcilinder blijft openen, de werkcilinder nog steeds lage druk doorgeeft en de bewegende balk wordt ondersteund door de vloeistof die in de retourcilinder is afgedicht, zodat de bewegende balk op elke positie in de slag kan stoppen.

Bij directe pompaandrijving verandert de door de pomp geleverde vloeistofdruk met de vervormingsweerstand van het werkstuk en is deze niet constant. De verplaatsingssnelheid van de bewegende balk hangt af van de vloeistoftoevoer van de pomp en is onafhankelijk van de vervormingsweerstand van het werkstuk.

Tijdens de aandrijving van de pomp en de accumulator wordt de druk van de vloeistof die door de pomp en de accumulator wordt geleverd, gehandhaafd binnen het fluctuatiebereik van de accumulatordruk, die ongeveer 10% tot 15% van de maximumdruk bedraagt. De snelheid van de werkslag neemt af met de toename van de vervormingsweerstand van het werkstuk.

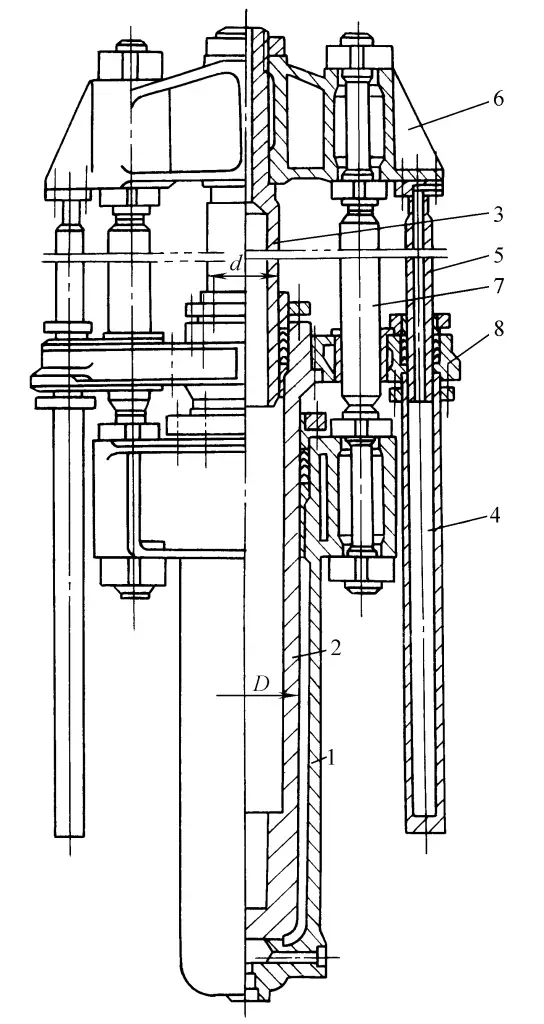

Soms wordt, om de hydraulische pers van werkvloeistof met een hogere druk te voorzien, een booster toegevoegd tussen de werkcilinder en de bijbehorende klep. De schematische opbouw van de booster is weergegeven in Figuur 1-1-5. Cilinder 1 en de onderste balk zijn als één geheel gegoten en vormen samen met de bovenste balk 6 via kolom 7 een dragend frame.

1-Cilinder

2, 3-Holle plunjer

4-Return cilinder

5-Keerkoppeling

6 Bovenbalk

7-kolom

8-bewegende balk

Cilinder 1 bevat een holle plunjer 2, die zelf de werkcilinder voor holle plunjer 3 is. Wanneer hogedrukvloeistof cilinder 1 binnenkomt, duwt deze holle plunjer 2 omhoog, waardoor de onder druk staande vloeistof uit holle plunjer 3 wordt geperst. De retour wordt bewerkstelligd door de retourcilinder 4, en de boostverhouding is het kwadraat van de verhouding tussen de diameters van de grote en kleine plunjers.

Hydraulische persen gebruiken voornamelijk twee soorten werkmedia: persen die emulsie gebruiken worden meestal hydraulische persen genoemd, en persen die olie gebruiken worden oliehydraulische persen genoemd, collectief hydraulische persen genoemd.

De emulsie wordt gemaakt door 2% geëmulgeerd vet en 98% zacht water te mengen. De emulsie heeft goede anticorrosie- en antiroest-eigenschappen en een zekere smerende werking. Emulsie is goedkoop, niet brandbaar en vervuilt het terrein niet gemakkelijk. Daarom wordt het veel gebruikt in hydraulische persen met een groot vloeistofverbruik en persen die gebruikt worden voor thermische verwerking.

De meest gebruikte vloeistof in hydraulische persen is hydraulische olie, hoewel soms turbineolie of andere soorten machineolie worden gebruikt. Olie is beter dan emulsie op het gebied van corrosie-, roest- en smeereigenschappen. Olie heeft een hogere viscositeit en is gemakkelijker af te dichten. Daarom is het gebruik van olie als werkmedium de laatste jaren toegenomen, maar olie is brandbaar, duur en kan het terrein vervuilen.