I. Definitie, eigenschappen en lasmethoden

1. Definitie van lassen

Lassen is een bewerkingsmethode die atomaire verbinding van werkstukken tot stand brengt door verhitting, persen of beide, met of zonder toevoegmateriaal. Daarom is lassen een bewerkingsmethode die afzonderlijke metalen onderdelen verbindt tot een onlosmakelijk geheel. Druk wordt gebruikt om de oxidelaag of andere adsorptielagen op het bindingsoppervlak te breken en om plastische vervorming van het contactoppervlak te veroorzaken, waardoor het contactoppervlak wordt vergroot.

Als de vervorming voldoende is, kan atomaire binding ook direct worden gevormd, wat resulteert in een sterke verbinding; verwarming verwarmt het verbindingsgebied plaatselijk tot een plastische of gesmolten toestand, stimuleert en versterkt de energie van atomen, waardoor een sterke verbinding wordt gevormd en ontwikkeld door diffusie, kristallisatie en herkristallisatie.

2. Kenmerken van lassen

Voordat lassen op grote schaal werd gebruikt, was de belangrijkste methode voor niet-afneembare verbindingen klinken. Vergeleken met klinken heeft lassen de kenmerken van metaalbesparing, hoge productiviteit, goede compactheid, goede werkomstandigheden en eenvoudige mechanisatie en automatisering. Daarom heeft lassen nu in principe klinken vervangen.

3. Methoden van lassen

Er zijn veel lasmethoden die kunnen worden onderverdeeld in drie hoofdcategorieën: smeltlassen, druklassen en hardsolderen, gebaseerd op de kenmerken van het lasproces.

(1) Smeltlassen

Smeltlassen is een methode waarbij de verbinding van het werkstuk wordt verhit tot een gesmolten toestand zonder druk uit te oefenen om het lassen te voltooien. Afhankelijk van de warmtebron kan dit type lasmethode Inclusief autogeen lassen, booglassen, elektroslaklassen, laserlassen, elektronenbundellassen, plasmabooglassen, enz.

(2) Druklassen

Druklassen is een methode waarbij druk moet worden uitgeoefend op het werkstuk (met of zonder verwarming) tijdens het lasproces om het lassen te voltooien. Methoden die tot deze categorie behoren zijn onder andere weerstandlassen, wrijvingslassenUltrasoon lassen, kouddruklassen, enz.

(3) Solderen

Bij hardsolderen wordt een metaalmateriaal met een lager smeltpunt dan het basismateriaal als vulmetaal gebruikt. Het werkstuk en het toevoegmetaal worden verwarmd tot een temperatuur die hoger is dan het smeltpunt van het toevoegmetaal maar lager dan het smeltpunt van het basismateriaal. Het vloeibare toevoegmetaal maakt het basismateriaal nat, vult de voegspleet en diffundeert met het basismateriaal om de verbinding van de werkstukken tot stand te brengen. Methoden die tot deze categorie behoren zijn hard- en zachtsolderen.

Lassen verwijst naar een bewerkingsmethode die atomaire hechting van werkstukken bewerkstelligt door verhitting, druk of beide, met of zonder vulmateriaal.

Er zijn vele soorten metaallassen. Op basis van de fysieke metallurgische eigenschappen tijdens het lassen, is het onderverdeeld in drie hoofdcategorieën: smeltlassen, druklassen en hardsolderen. Op dit moment wordt smeltlassen het meest gebruikt.

I. Smeltlassen

Smeltlassen is een lasmethode waarbij lokale verwarming wordt gebruikt om de verbinding van de werkstukken te verhitten tot een gesmolten toestand zonder druk uit te oefenen.

Smeltlassen wordt ingedeeld op basis van het type warmtebron dat wordt gebruikt: booglassen (met lasboog als warmtebron), plasmabooglassen (met plasmaboog als warmtebron), elektroslaklassen (met de weerstandswarmte van gesmolten slak als warmtebron), elektronenbundellassen (met elektronenbundel als warmtebron), laserlassen (met laser als warmtebron), autogeen lassen (met vlam als warmtebron), enz. Hiervan wordt booglassen het meest gebruikt.

1. Booglassen

Booglassen is een fusielasmethode waarbij een boog als warmtebron wordt gebruikt. Veel voorkomende vormen van booglassen zijn onder andere booglassen met afgeschermd metaal, booglassen onder poederdeken gasbeschermd booglassen.

(1) Booglassen met afgeschermd metaal

Beschermd metaalbooglassen is een van de vroegst ontwikkelde en nog steeds veel gebruikte booglasmethoden. Het maakt gebruik van een lasdraad als elektrode en toevoegmateriaal, en de boog die wordt opgewekt tussen het uiteinde van de lasdraad en het werkstuk als warmtebron voor het lassen.

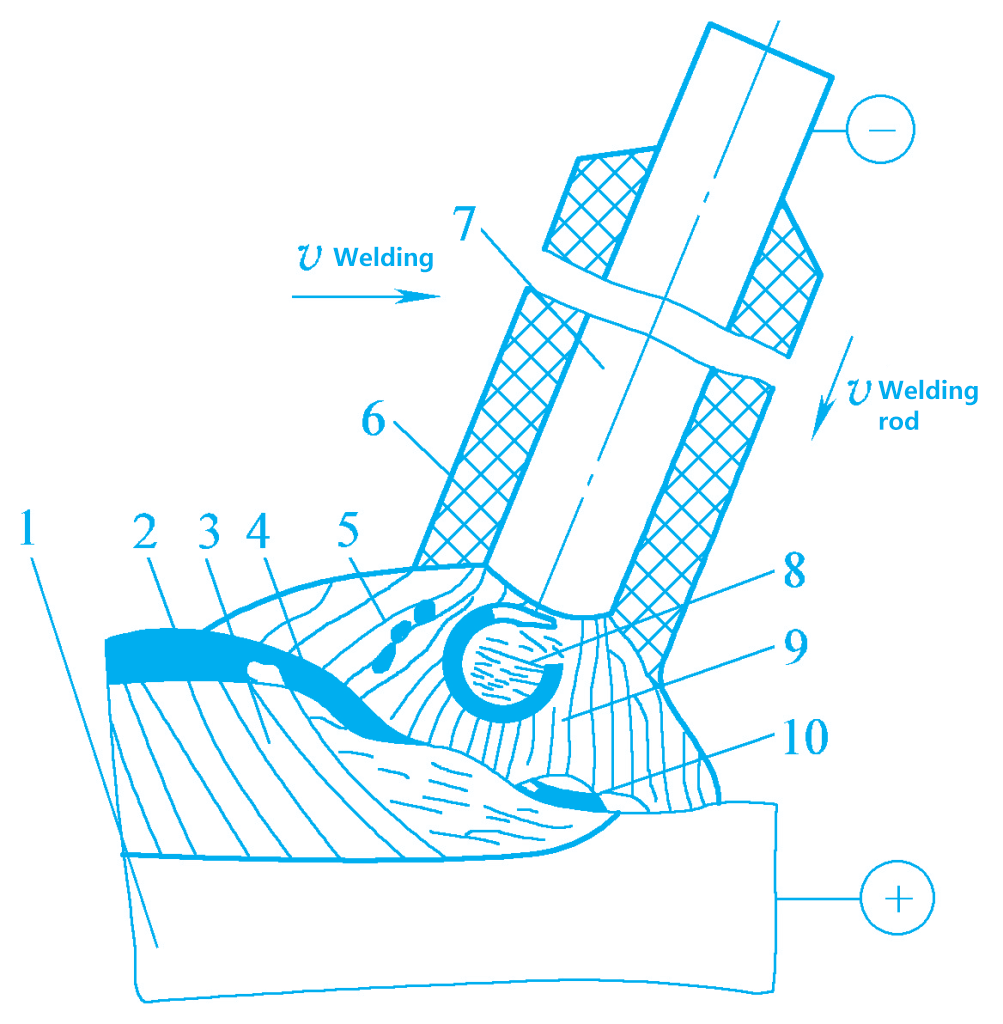

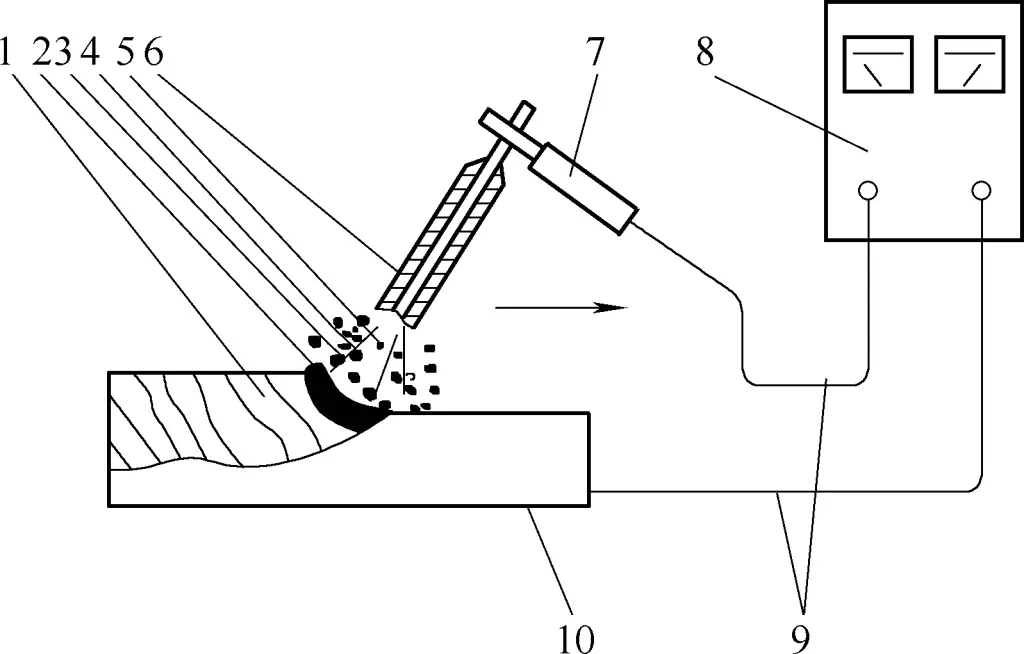

Tijdens het lassen verwarmt de boog het uiteinde van de lasstaaf en het plaatselijke gebied van het werkstuk tot een gesmolten toestand. Het gesmolten uiteinde van de lasstaaf vormt druppeltjes die samensmelten met het gesmolten basismateriaal om een smeltbad te vormen. Terwijl de boog voorwaarts beweegt, koelt het gesmolten metaal in het smeltbad geleidelijk af en stolt om een lasnaad te vormen. Figuur 1 toont een schematisch diagram van het proces van booglassen met afgeschermd metaal.

1-Basismetaal

2-Slag Shell

3-lasnaad

4-Molten slak

5-Beschermende gaslaag

6-Lasstangcoating

7-Laskern

8-Druppel

9-Arc

10-las zwembad

De apparatuur die wordt gebruikt voor handmatig booglassen is eenvoudig, de methode is gemakkelijk en flexibel en het heeft een sterk aanpassingsvermogen. Het kan worden gebruikt voor lassen in verschillende posities onder verschillende omstandigheden. De verbindingsvorm, lasvorm en lengte zijn niet beperkt, maar het vereist hoge technische vaardigheden van de lasser en de laskwaliteit hangt tot op zekere hoogte af van de operationele vaardigheden van de lasser.

Bovendien heeft handmatig booglassen slechte werkomstandigheden en een lage productiviteit. Het is voornamelijk geschikt voor enkelstuks of kleine batchproductie en is geschikt voor het lassen van werkstukken met een dikte van 3 tot 20 mm. Actieve metalen (zoals titanium, niobium, enz.) en vuurvaste metalen (zoals tantaal, molybdeen, enz.) kunnen niet worden gebruikt voor booglassen met de hand.

(2) Onderpoederlassen

Ondergedompeld booglassen verwijst naar een booglasmethode waarbij de boog brandt onder een laag flux. Tijdens het lassen worden de boogontsteking, draadtoevoer en boogbeweging langs de lasnaad automatisch uitgevoerd door de apparatuur.

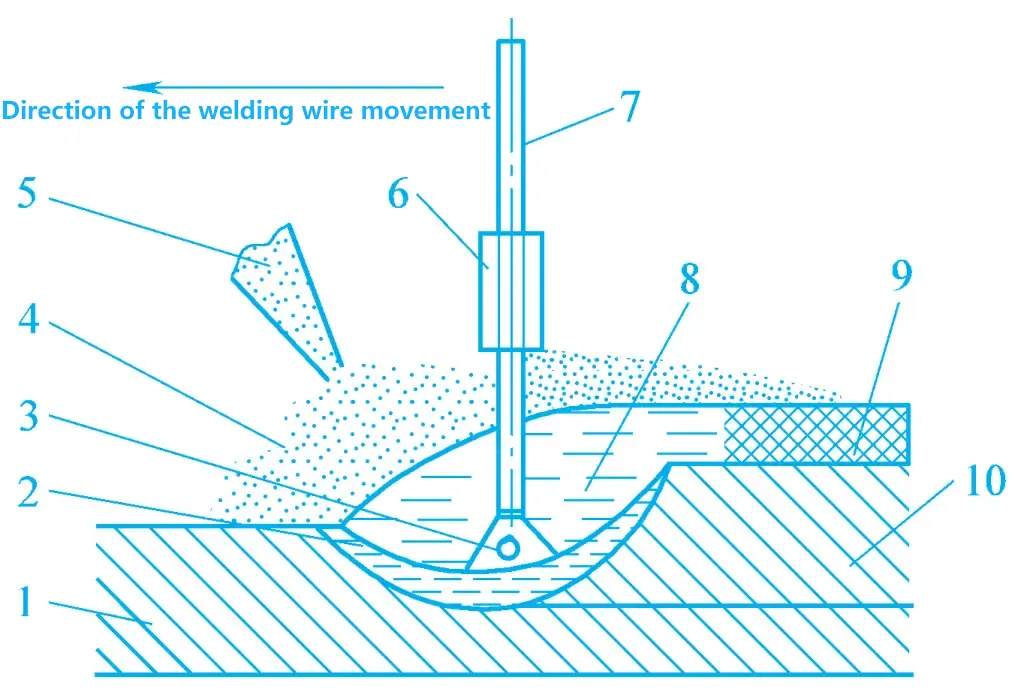

Het vormingsproces van de booglas onder poederdek wordt getoond in afbeelding 2. Tijdens het lassen komt het uiteinde van de lasdraad in contact met het werkstuk, waarna de vloeitrechter wordt geopend en een laag van 30~50mm dikke flux op het lasgebied van het werkstuk wordt gesprenkeld. Na het activeren wordt de lasdraad naar boven teruggetrokken om de boog te ontsteken.

1-Werkstuk (Basismateriaal)

2-Molten zwembad

3-druppel

4-Flux

5-Flux trechter

Tip met 6 contacten

7-Laskabel

8-Slag

9-Slag Schelp

10-las

De boog die onder de fluxlaag brandt, genereert hitte die het basismateriaal en de korrelige flux in de buurt van de boog doet smelten tot slak. Het geproduceerde gas van hoge temperatuur duwt de slak opzij om een gesloten slakbel te vormen. De slakbel, met zijn oppervlaktespanning, voorkomt effectief dat er lucht in het smeltbad komt en voorkomt effectief dat druppels eruit spatten. De ongesmolten flux isoleert de boog van de buitenlucht, waardoor er minder boogwarmte verloren gaat.

Terwijl de boog voorwaarts beweegt, smelt hij voortdurend de toegevoerde lasdraad en het ervoor liggende basismetaal en vloeimiddel. Het vloeibare metaal achter het smeltbad koelt geleidelijk af en stolt vanaf de randen om de las te vormen, en de vloeibare slak stolt ook om een slakomhulsel te vormen dat het lasoppervlak bedekt. Het metaal bij de las wordt beschermd door zowel de vloeimiddellaag als de slakbel, wat resulteert in een laag warmteverlies en een diepe inbranding.

Vergeleken met booglassen met de hand heeft booglassen onder poederdek de voordelen van een hoge lassnelheid, hoge productie-efficiëntie, hoge en stabiele laskwaliteit, mooi lasuiterlijk en goede werkomstandigheden. De nadelen zijn echter hoge materiaalkosten en complexe procesapparatuur, waardoor het ongeschikt is voor het lassen van complexe structuren of werkstukken met schuine lassen.

Daarom wordt booglassen onder poederdek voornamelijk gebruikt voor grote batchproductie, dikke (6~60 mm) en lange rechte vlakke lassen of ronde lassen met een grote diameter. De toepasbare materialen zijn laag koolstofstaal, laag gelegeerd staal, roestvrij staal en andere metalen platen.

(3) Gasbeschermd lassen

Gasbeschermd lassen verwijst naar een booglasmethode waarbij een extern gas als beschermend medium wordt gebruikt. Het speelt een steeds belangrijkere rol bij het lassen van speciale materialen en de automatisering van het lasproces.

Vergeleken met ondergedompeld booglassen zijn de voordelen: goed zicht op de boog en het smeltbad, eenvoudige bediening, geen slak, veel tijdbesparend slak reinigen na het lassen bij meerlagig lassen en de mogelijkheid om alle posities te lassen. Er moeten echter speciale winddichte maatregelen worden genomen als er buiten wordt gewerkt.

Volgens de verschillende beschermende gassen die in het lasproces worden gebruikt, zijn de meest voorkomende types argonbooglassen en CO2 gasbeschermd lassen. Argonbooglassen gebruikt argon als het beschermende medium en is verdeeld in niet-verbruikbare elektrode-argonbooglassen en verbruikbare elektrode-argonbooglassen op basis van de verschillende gebruikte elektroden.

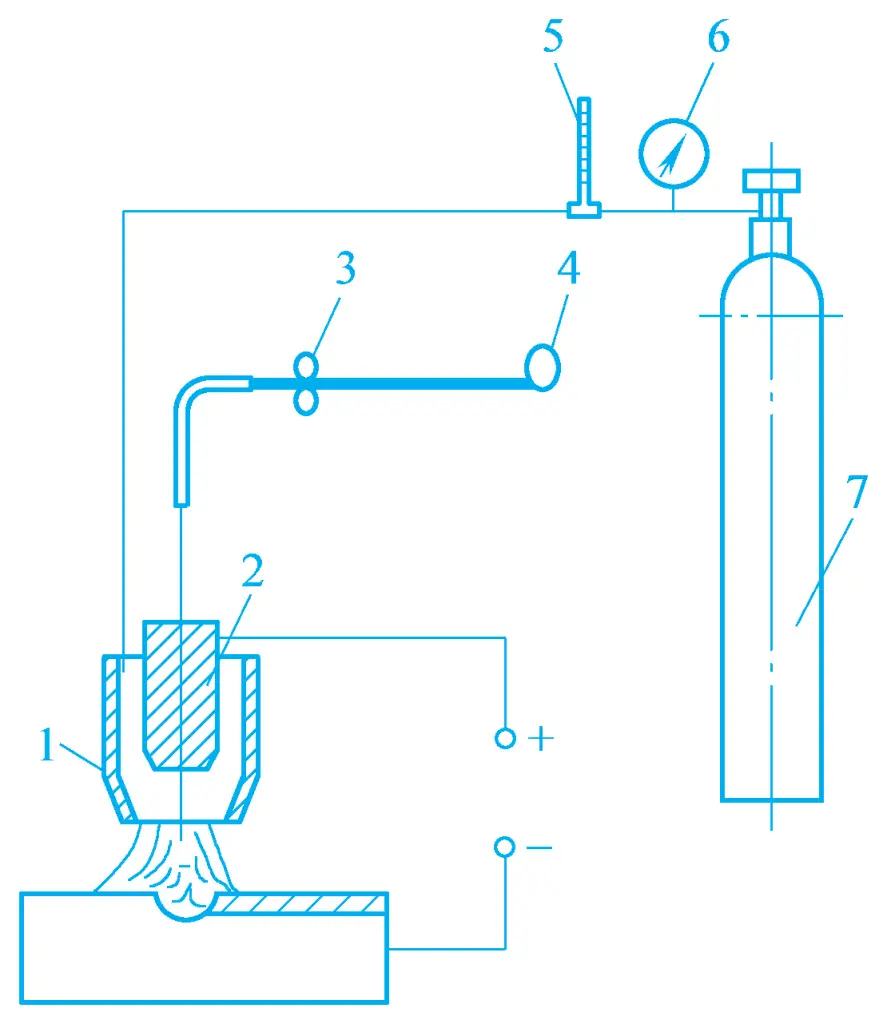

Figuur 3 toont een schematisch diagram van CO2-gasbeschermd lassen. CO2-gasbeschermd lassen maakt gebruik van CO2-gas (soms een mengsel van CO2 + O2) als het beschermende medium. Deze lasmethode gebruikt continu gevoede lasdraad als elektrode en vertrouwt op de boog tussen de lasdraad en het werkstuk om het metaal van het werkstuk en de lasdraad te smelten, waardoor een lasbad wordt gevormd dat stolt tot een las.

1-Laspistoolmondstuk

Tip met 2 contacten

3-draads toevoermechanisme

4-draads spoel

5-Stroommeter

6-Drukregelaar

7-CO 2 gascilinder

CO 2 gasbeschermd lassen heeft een snelle lassnelheid, geen slak na het lassen, bespaart slak reinigingstijd, dus een hoge productiviteit; de prijs van beschermgas is lager dan argon; minder stroomverbruik, dus de kosten lager zijn; als gevolg van de geconcentreerde warmte van de boog, het smeltbad is klein, de lassnelheid is snel, de warmte-beïnvloede zone van het lassen is klein, de neiging van vervorming en scheuren is klein, en de lasvorming is goed.

Voor het lassen van laag koolstofstaal en laag gelegeerd staal is dit een zeer efficiënte, goedkope en hoogwaardige lasmethode. De nadelen zijn dat het niet geschikt is voor het lassen van non-ferrometalen die gemakkelijk geoxideerd worden, de lasvorming niet glad en mooi is, het booglicht sterk is, het spatten van de druppels ernstig is en er veel rook is, dus moeten er winddichte maatregelen worden genomen.

CO 2 Gasbeschermd lassen wordt voornamelijk gebruikt voor het lassen van laag koolstofstaal en gewoon laag gelegeerd constructiestaal met lage sterktes. De maximale dikte van het laswerk kan oplopen tot 50 mm (stuikverbinding) en wordt veel gebruikt in de scheepsbouw, auto's, kranen, diverse tanks, landbouwmachines en andere industriële sectoren.

2. Plasmabooglassen

Plasmabooglassen is een fusielasmethode waarbij een plasmaboog als warmtebron wordt gebruikt. Tijdens het lassen wordt beschermgas (argon) rond de plasmaboog geleid om het smeltbad en de las te beschermen tegen de schadelijke effecten van de lucht.

Plasmabooglassen kan worden onderverdeeld in microbundel plasmabooglassen en hoge stroom plasmabooglassen op basis van de lasstroom. Micro-beam plasma booglassen heeft over het algemeen een lasstroom van 0,1~30A en kan metaalfolies en dunne platen met een dikte van 0,025~2,5mm lassen; hoge stroom plasma booglassen heeft over het algemeen een lasstroom van 100~300A en kan metalen met een dikte van 2,5~12mm lassen.

De kenmerken van plasmabooglassen zijn: hoge energiedichtheid van de plasmaboog, hoge boogkolomtemperatuur, sterk penetratievermogen en werkstukken met een dikte van minder dan 12 mm kunnen zonder afschuining worden doorgelast.

Bij een stroomsterkte van slechts 0,1A is de plasmaboog nog steeds zeer stabiel en garandeert een goede richtbaarheid en boogrechtheid, zodat het folies en dunne platen met een dikte van 0,01~1mm kan lassen, en de lassnelheid is snel, de productiviteit is hoog, de laskwaliteit is goed, de warmte-beïnvloede zone van het lassen is klein en de vervorming van het laswerk is klein. Plasmabooglasapparatuur is relatief complex, het gasverbruik is groot, het is niet geschikt voor buitenlassen en de flexibiliteit is niet zo goed als argonbooglassen.

Plasmabooglassen is geschikt voor het lassen van verschillende vuurvaste, gemakkelijk geoxideerde en thermisch gevoelige metaalmaterialen, zoals wolfraam, nikkel, titanium, koper, molybdeen, aluminium en zijn legeringen, evenals roestvrij staal, staal met hoge sterkte, enz. Het wordt momenteel voornamelijk gebruikt in de chemische, nucleaire, elektronica, precisie-instrumenten, raketten, luchtvaart en ruimtevaarttechnologie.

3. Elektroslaklassen

Elektroslaklassen is een smeltlasproces waarbij de weerstandswarmte die wordt opgewekt wanneer stroom door gesmolten slak gaat, wordt gebruikt als warmtebron om het werkstuk en het toevoegmetaal plaatselijk te smelten, af te koelen en te stollen om een las te vormen.

Vergeleken met andere smeltlassen heeft elektroslaklassen de volgende kenmerken:

- Het kan zeer dikke lasstukken in één keer lassen, er is slechts een bepaalde spleet nodig zonder afschuining, dus de lasproductiviteit is hoog. Het verbruik van flux, lasdraad en elektrische energie is lager dan dat van booglassen onder poederdek.

- De stollingssnelheid van het metaalsmeltbad is langzaam, het smeltbad blijft lang vloeibaar en het gas en de onzuiverheden in het smeltbad kunnen gemakkelijk wegdrijven, zodat de las niet gevoelig is voor poreusheid en slakinsluiting. Het is echter gemakkelijk om grove structuren te vormen, wat de slagvastheid vermindert, dus moet er na het lassen worden genormaliseerd of gegloeid.

- Over het algemeen hoeft het lasstuk niet voorverwarmd te worden en het is niet gemakkelijk om afschrikscheuren te produceren bij het lassen van afgeschrikt staal.

Naast het lassen van koolstofstaal, gelegeerd staal en gietijzer kan elektroslaklassen ook worden gebruikt voor het lassen van aluminium, magnesium, titanium en koperlegeringen. De lasdikte is over het algemeen groter dan 30 mm en het wordt momenteel veel gebruikt in industrieën zoals ketels, zware machines en de petrochemische industrie, zoals gesmeed-gelaste en gegoten-gelaste constructiedelen.

4. Lassen met elektronenbundels

Elektronenbundellassen is een smeltlasproces waarbij gebruik wordt gemaakt van de warmte die wordt opgewekt wanneer een versnelde en gefocusseerde elektronenbundel het oppervlak van het laselement bombardeert om het metalen laselement plaatselijk te smelten, af te koelen en te stollen en zo een las te vormen. De las kan in een vacuüm of niet vacuüm geplaatst worden. Elektronenbundellassen uitgevoerd in een vacuüm wordt vacuüm elektronenbundellassen genoemd en elektronenbundellassen uitgevoerd in een atmosferische werkomgeving wordt niet-vacuüm elektronenbundellassen genoemd.

De kenmerken van vacuümlassen met elektronenbundels zijn:

- Goede laskwaliteit. Het is vooral geschikt voor het lassen van metalen die zeer chemisch actief zijn, een hoge zuiverheidsgraad hebben en gemakkelijk vervuild worden door de atmosfeer.

- Hoge energiedichtheid (ongeveer 5000~10000 keer die van booglassen), sterke penetratie en snelle lassnelheid. Het kan werkstukken met een dikke doorsnede lassen, zoals stalen platen met een dikte tot 200~300 mm en aluminiumlegeringen met een dikte van meer dan 300 mm.

- De warmte-beïnvloede zone van het lassen is klein, de lasvervorming is zeer klein en het kan geassembleerde onderdelen lassen die al machinaal bewerkt zijn.

- De parameters van de elektronenbundel kunnen worden aangepast, de controle van het lasproces is flexibel en het aanpassingsvermogen is sterk, maar de lasapparatuur is complex, de kosten zijn hoog en de grootte van het lasstuk wordt beperkt door de vacuümkamer.

- Vacuüm elektronenbundellassen lost problemen op die algemeen gasbeschermd lassen niet kan oplossen, zoals het lassen van zeldzame metalen.

Op dit moment wordt vacuüm elektronenbundellassen veel gebruikt in de ruimtevaart, kernenergie, auto-industrie, chemische industrie, elektronica, elektriciteit, machinebouw en andere sectoren.

Bij niet-vacuüm elektronenbundellassen wordt de elektronenbundel die onder hoog vacuüm wordt opgewekt in een atmosferische werkomgeving gebracht om het werkstuk te lassen, dus het wordt ook wel atmosferisch druk elektronenbundellassen genoemd. De belangrijkste voordelen zijn: geen vacuümkamer nodig, hoge productiviteit, lage kosten, kan grote werkstukken lassen en het toepassingsgebied van elektronenbundellassen uitbreiden.

Niet-vacuüm elektronenbundellassen wordt veel gebruikt in de energie-industrie (zoals verschillende compressorrotors, waaierassemblages, kernreactoromhulsels, etc.), luchtvaartindustrie (zoals motorbases, rotoronderdelen, etc.), autoproductie (zoals tandwielassemblages, achterassen, transmissies, etc.) en in de instrumenten-, chemische en metaalconstructie-industrie.

5. Laserlassen

Laserlassen is een nieuwe lastechnologie die in de jaren 1970 werd ontwikkeld. Het is een smeltlasproces dat gebruik maakt van een gefocusseerde laser als warmtebron voor het lassen. Hiermee kunnen materialen zoals metaalfolies (dikte minder dan 0,5 mm), folies (enkele microns tot tientallen microns) en metaaldraden (diameter minder dan 0,6 mm) worden gelast.

De kenmerken van laserlassen zijn: hoge lassnelheid, kleine warmte-beïnvloede zone, kleine vervorming van de gelaste delen en de gelaste materialen worden niet gemakkelijk geoxideerd. Vergeleken met het lassen met elektronenbundels produceert laserlassen geen röntgenstraling, is er geen vacuümkamer nodig, is het eenvoudig te observeren en is het geschikt voor het lassen van complexe structuren en precisieonderdelen.

Laser kan worden gereflecteerd, doorgegeven en zelfs door optische vezels worden doorgegeven, zodat het kan worden gebruikt voor lassen over lange afstanden. Het kan ook lassen van ongelijksoortige metalen voor interne draadverbindingen van verzegelde elektronenbuizen. Momenteel wordt laserlassen voornamelijk gebruikt voor het lassen van kleine of micro-onderdelen in de halfgeleider-, telecommunicatieapparatuur, radiotechniek, precisie-instrumenten en instrumentafdelingen.

6. Gaslassen

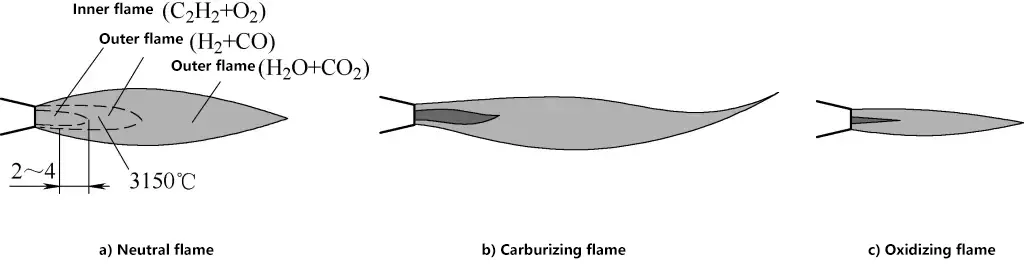

Gaslassen is een smeltlasproces waarbij voor het lassen gebruik wordt gemaakt van de warmte die vrijkomt bij gasverbranding. De brandbare gassen kunnen acetyleen, waterstof, aardgas, propaan, etc. zijn. De veelgebruikte vlam bij autogeenlassen wordt gevormd door het ontsteken van een gasmengsel van acetyleen en zuurstof in een bepaalde verhouding, ook wel oxy-acetyleenvlam genoemd. Afhankelijk van de volumeverhouding tussen acetyleen en zuurstof kan de vlam worden ingedeeld in drie typen: carburerende vlam, neutrale vlam en oxiderende vlam.

Carburerende vlam bevat vrije koolstof die het koolstofverlies tijdens het lassen kan compenseren en heeft een sterk reducerend effect en een zeker carburerend effect. Carburerende vlam wordt voornamelijk gebruikt voor het lassen van staal met een hoog koolstofgehalte, snelstaal, harde legeringen en andere materialen met een hoog koolstofgehalte en kan ook worden gebruikt voor het repareren van gietijzer.

De neutrale vlam wordt gevormd door de volledige verbranding van zuurstof en acetyleen (zonder overtollige zuurstof en acetyleen) en heeft het breedste toepassingsgebied. Het wordt voornamelijk gebruikt voor het lassen van laag koolstofstaal, laag gelegeerd staal, roestvrij staal, zuiver koper en andere materialen.

Een oxiderende vlam heeft een overmaat aan zuurstof, waardoor het metaal tijdens het lassen oxideert. Omdat de oxiderende vlam een siliciumoxidefilm (met silicium in de lasdraad) kan vormen op het oppervlak van het gesmolten metaal, waardoor metalen met een laag smeltpunt zoals zink en tin worden beschermd tegen verdamping, wordt deze vlam voornamelijk gebruikt voor het lassen van messing, brons en andere materialen.

Bij het lassen van koolstofstaal kan direct lasdraad worden gebruikt. Bij het lassen van roestvast staal, koperlegeringen en aluminiumlegeringen moet echter een gaslasstroom worden gebruikt om metaaloxidatie te voorkomen en reeds gevormde oxiden te elimineren.

De kenmerken van autogeen lassen zijn: de temperatuur van de autogeen lasvlam is lager dan die van booglassen, de verwarmings- en afkoelsnelheid is laag, het verwarmingsgebied is groot en de lasvervorming is groot. Er is echter geen elektriciteit voor nodig, de apparatuur is eenvoudig en het is zeer veelzijdig. Gaslassen is geschikt voor het lassen van dunwandige onderdelen, voornamelijk het lassen van onderdelen met een dikte van ongeveer 2 mm.

II. Lassen onder druk

Druklassen is een lasproces waarbij niet-scheidbare verbindingen worden gemaakt door het metaal te verhitten en onder druk te zetten, zodat het een plastische toestand bereikt, plastische vervorming en herkristallisatie veroorzaakt en uiteindelijk de atomen van de twee afzonderlijke oppervlakken dicht bij de roosterafstand brengt. De belangrijkste types zijn weerstandlassen en wrijvingslassen.

1. Weerstandslassen

Weerstandslassen is een vorm van druklassen waarbij de weerstandswarmte die wordt opgewekt door de stroom die door het contactoppervlak van de lasnaad loopt, wordt gebruikt als warmtebron. Afhankelijk van de vorm van de elektroden en de verbindingen, kan weerstandlassen worden onderverdeeld in puntlassennaadlassen en stomplassen.

(1) Puntlassen

Puntlassen is een soort weerstandlassen waarbij de werkstukken worden samengevoegd tot overlapverbindingen en tussen twee cilindrische elektroden worden geperst. De weerstandswarmte smelt plaatselijk het basismetaal om een lasklomp te vormen. De sterkte van de puntlas hangt af van de diameter van het lasklompje, meestal d=2t+3mm (t is de dikte van de plaat). De kwaliteit van het lasklompje hangt af van de lasstroom, de lastijd, de elektrodruk en de zuiverheid van het werkstukoppervlak.

Puntlassen wordt voornamelijk gebruikt voor het lassen van dunne gestempelde onderdelen en stalen staven, zoals het verbinden en assembleren van dunne plaatomhulsels van auto's en vliegtuigen en de productie van industriële producten zoals elektronische instrumenten en meters. Het toepassingsgebied voor puntlassen is 0,05 ~ 6 mm, en de toepasselijke materialen zijn roestvrij staal, koperlegeringen, titaniumlegeringen en aluminium-magnesiumlegeringen.

(2) Naadlassen

Naadlassen is een continu puntlasproces waarbij continu roterende schijfelektroden in plaats van cilindrische elektroden worden gebruikt om puntlassen uit te voeren met zeer korte tussenpozen, wat resulteert in een continue lasnaad met overlappende lasklompjes.

Aangezien de lasklompjes in de naadlas elkaar meer dan 50% overlappen, zijn de afdichtingsprestaties goed. Echter, naadlassen heeft een ernstig rangeerverschijnsel en de lasstroom die nodig is voor het lassen van werkstukken van dezelfde dikte is ongeveer 1,5 tot 2 keer die van puntlassen. Daarom is naadlassen alleen geschikt voor dunwandige constructies met een dikte van minder dan 3 mm die afgedicht moeten worden, zoals brandstoftanks, kleine containers en pijpleidingen.

(3) Stuiklassen

Stuiklassen is een soort weerstandlassen waarbij de werkstukken worden samengevoegd tot stuikverbindingen. Stuiklassen vereist dat de eindvlakken van de werkstukken dezelfde of vergelijkbare vorm en grootte hebben om de kwaliteit van de gelaste onderdelen te garanderen. Stuiklassen wordt voornamelijk gebruikt voor het vervaardigen van gesloten onderdelen, het verlengen van gewalste materialen en het vervaardigen van onderdelen van ongelijksoortige materialen, zoals fietsvelgen, rails en gereedschappen.

2. Wrijvingslassen

Wrijvingslassen is een soort druklassen waarbij de warmte die wordt opgewekt door de wrijving tussen de oppervlakken van de werkstukken wordt gebruikt om de eindvlakken in een thermoplastische toestand te brengen, waarna ze snel worden gesmeed om het lassen te voltooien.

De kenmerken van wrijvingslassen zijn:

- Tijdens het wrijvingsproces worden de oxidelaag en onzuiverheden op de contactoppervlakken van de werkstukken verwijderd, waardoor de verbinding moeilijk defecten zoals poriën en slakinsluitsels kan produceren. De structuur is dicht en de kwaliteit van de verbinding is goed.

- Het bereik van lasbare materialen is breed en het is geschikt voor stomplassen van ongelijksoortige materialen, zoals non-ferro staal en roestvrij staal, aluminium en koper, aluminium en keramiek, enz.

- De apparatuur is eenvoudig, verbruikt minder stroom, is eenvoudig te bedienen, vereist geen lasmateriaal, is eenvoudig te automatiseren en heeft een hoge productiviteit.

III. Solderen

Hardsolderen is een lasmethode waarbij een toevoegmetaal wordt gebruikt met een smeltpunt dat lager ligt dan dat van de werkstukken. Het toevoegmetaal wordt verwarmd om te smelten, en het vloeibare toevoegmetaal wordt nat in het basismateriaal, waardoor de verbindingsspleet wordt opgevuld en diffundeert met het basismateriaal om een permanente verbinding tot stand te brengen. Afhankelijk van het smeltpunt van het gebruikte toevoegmetaal kan hardsolderen worden onderverdeeld in twee categorieën: hard hardsolderen en zacht hardsolderen.

De kenmerken van hardsolderen zijn:

- Hardsolderen heeft een lagere verwarmingstemperatuur, gladde en vlakke verbindingen en precieze afmetingen van de werkstukken.

- Hij kan ongelijksoortige metalen en werkstukken met aanzienlijke dikteverschillen lassen.

- Wanneer het volledige werkstuk wordt verwarmd, kan het gelijktijdig complexe componenten hardsolderen die uit meerdere verbindingen bestaan, wat resulteert in een hoge productiviteit.

- De soldeerapparatuur is eenvoudig en de investeringskosten voor de productie zijn laag.

De verbindingssterkte van hardsolderen is echter relatief laag, de hittebestendigheid is slecht, de toelaatbare werktemperatuur is niet hoog en voor het lassen is strikte reiniging vereist. De kosten van het toevoegmetaal zijn relatief hoog. Daarom wordt hardsolderen voornamelijk gebruikt voor het lassen van precisie-instrumenten, elektrische componenten, ongelijksoortige metalen componenten en sommige complexe dunwandige componenten (zoals sandwichstructuren en autoradiatoren). Het wordt ook vaak gebruikt voor het lassen van verschillende draden en gereedschappen van harde legeringen.

IV. Elektrodebooglassen

Elektrode booglassen is een vroeg ontwikkelde lasmethode en is vandaag de dag nog steeds de meest gebruikte lasmethode. De kenmerken zijn eenvoudige apparatuur, lage kosten, flexibel proces en een groot aanpassingsvermogen (geschikt voor verschillende materialen, lange afstanden en onregelmatige lassen); het heeft echter een hoge arbeidsintensiteit en een lage efficiëntie (handmatige bediening en niet in staat om continu te lassen).

1. Gereedschap voor booglassen

(1) Lastang

Hun functie is om de elektrode vast te houden en stroom te geleiden.

(2) Boogmaskers en handschoenen

Het zijn beschermende middelen om te voorkomen dat het gezicht en de huid beschadigd raken door booglicht en andere gevaren. Boogmaskers zijn er in hand- en helmtypes.

(3) Ander gereedschap

Zoals slakverwijderingshamers en draadborstels voor het reinigen van het oppervlak en de slakkenschaal van de las.

2. Belangrijkste apparatuur voor booglassen met elektrode

De belangrijkste apparatuur voor elektrodebooglassen is de boog lasmachine. Booglasmachines kunnen worden onderverdeeld in AC-booglasmachines en DC-booglasmachines op basis van het type lasstroom dat ze leveren.

(1) AC-booglasmachine

De AC-booglasmachine levert wisselstroom voor lassen. Het is een speciale step-down transformator met de voordelen van eenvoudige structuur, lage prijs, betrouwbaar gebruik, laag geluidsniveau en eenvoudig onderhoud. Daarom worden AC-booglasmachines vaak gebruikt bij het lassen. Hun belangrijkste nadeel is dat de boog niet stabiel is tijdens het lassen.

(2) DC-booglasmachine

De DC-booglasmachine levert gelijkstroom voor het lassen. Het heeft de voordelen van een stabiele boog, gemakkelijke booginitiatie en een betere laskwaliteit. De structuur van de DC-booglasgenerator is echter complex, lawaaierig, duur en moeilijk te onderhouden.

3. Lasstaaf

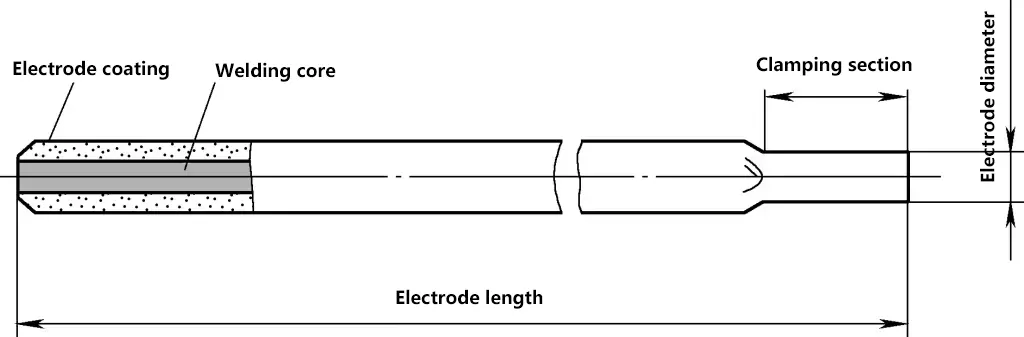

De samenstelling van de lasstaaf wordt getoond in Figuur 1.

De lasdraad die wordt gebruikt voor booglassen, bekleed met flux, bestaat uit twee delen: de kerndraad en de fluxbekleding.

De kerndraad is een metaaldraad van een bepaalde lengte en diameter (koolstofstaal, gelegeerd staal, roestvrij staal, gietijzer, koper en koperlegeringen, aluminium en aluminiumlegeringen, enz.) De kerndraad heeft twee functies: de ene is stroom geleiden en een boog genereren, en de andere is zichzelf smelten en een las vormen met het basismateriaal. De diameter van de kerndraad is meestal 2,5 mm, 3,2 mm of 4,0 mm.

De fluxcoating is samengesteld uit verschillende materialen, waaronder boogstabilisatoren (hoofdzakelijk met behulp van gemakkelijk ioniseerbare verbindingen van kalium, natrium en calcium), slakvormers (die slak vormen om het oppervlak van het smeltbad te bedekken, atmosferische indringing voorkomen en een metallurgische rol spelen) en gasvormers (die ontleden om gassen zoals CO en H te produceren die de boog en het smeltbad omringen, de atmosfeer isoleren en de gesmolten druppels en het smeltbad beschermen).

De belangrijkste functies van de fluxcoating zijn zorgen voor een gemakkelijke ontsteking van de boog, een stabiele boogverbranding en het isoleren van de lucht. De fluxcoating kan zuur of basisch zijn.

Lasstaven kunnen op basis van hun gebruik worden ingedeeld in lasstaven voor constructiestaal, hittebestendige lasstaven voor staal en lasstaven voor roestvrij staal, lassen van gietijzer lasdraad, lasdraad van koper en koperlegeringen, lasdraad van aluminium en aluminiumlegeringen, enz. Het lasstaafmodel dat in deze training wordt gebruikt is E4303, dat behoort tot de lasstaven van koolstofstaal met een zure, titanium-calcium type vloeimiddelcoating en een diameter van 2,5 mm.

4. Lasprincipe van booglassen met lasdraden

Het lascircuit bestaat uit een booglasmachine, laskabels, lasklemmen, lasstaven, werkstukken en de boog (Afbeelding 2). De boog wordt ontstoken met behulp van de contact-kortsluitmethode. Onder hoge temperatuur worden de lasstaaf en het werkstuk gedeeltelijk gesmolten tot een smeltbad. Terwijl de boog continu beweegt, koelt het smeltbad geleidelijk af en kristalliseert het om een las te vormen.

1-Lassen

2-Molten zwembad

3-Beschermend gas

4-boog

5-Molten druppel

6-Lasstang

7-Lasklem

8-Lasmachine

9-kabel

10-Werkstuk

5. Lasparameters van booglassen met lasdraden

De lasparameters van booglassen met lasdraad omvatten het type en de polariteit van de lasstroombron, de diameter van de lasdraad, de lasstroom, de boogspanning, de lassnelheid, het aantal laslagen, enz.

V. Gaslassen en -snijden

1. Kenmerken en toepassingen van autogeen lassen

Gaslassen is een lasmethode waarbij een gasvlam als warmtebron wordt gebruikt om het basismateriaal en het toevoegmetaal te smelten. Acetyleen kan bij verbranding met zuivere zuurstof de vlamtemperatuur aanzienlijk verhogen (tot meer dan 3000°C) in vergelijking met verbranding in lucht.

2. Uitrusting en gereedschap voor autogeen lassen, hulpgereedschap en beschermende kleding

(1) Zuurstofcilinder

De zuurstofcilinder is een houder voor het opslaan en vervoeren van zuurstof onder hoge druk. Het volume is 40 liter en de maximale opslagdruk is 15MPa. Volgens de voorschriften is de buitenkant van de zuurstoffles hemelsblauw geschilderd en gemarkeerd met het woord "Zuurstof" in zwarte verf.

(2) Drukregelaar

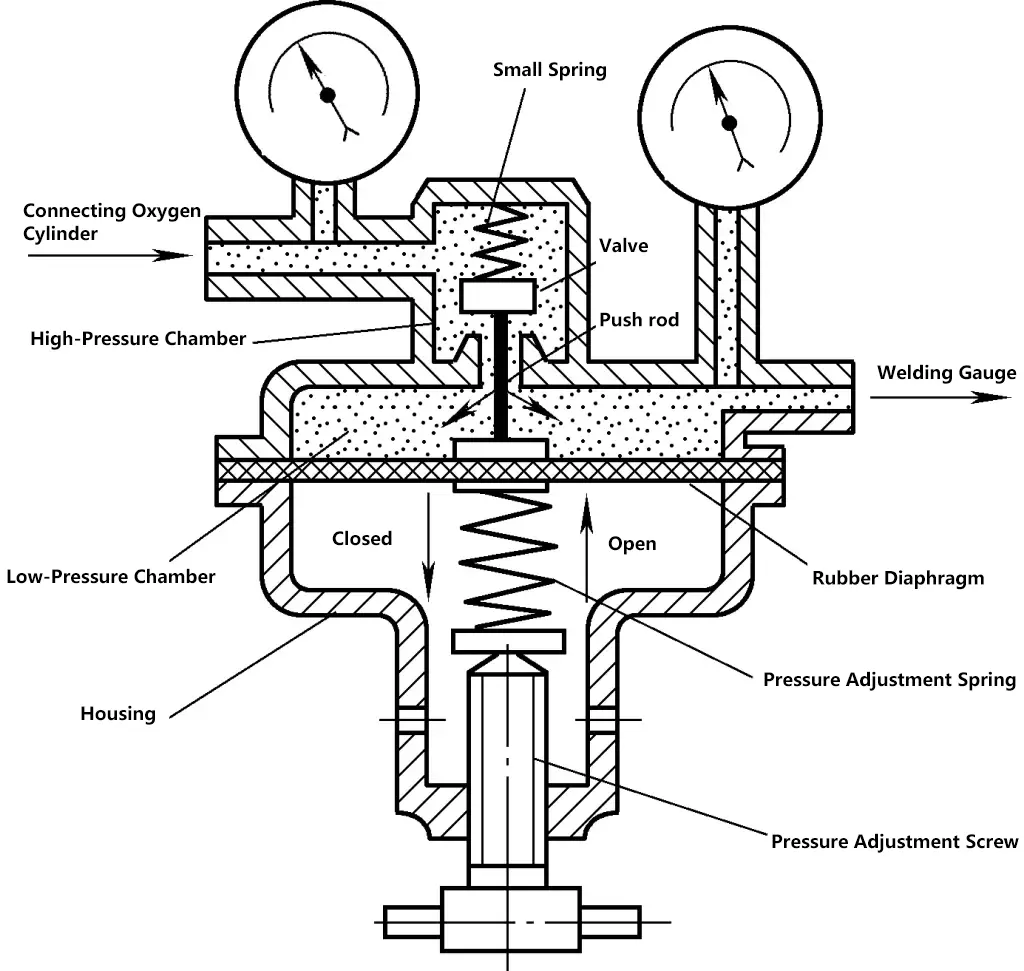

De functie van de drukregelaar (Figuur 3) is om de zuurstof onder hoge druk uit de hogedrukzuurstofcilinder te reduceren tot de werkdruk die de lastoorts vereist (0,1 - 0,3MPa) voor het lassen.

(3) Acetyleencilinder

De acetyleencilinder is een houder voor het opslaan en vervoeren van acetyleen. De vorm lijkt op die van een zuurstofcilinder, maar het oppervlak is wit geschilderd en gemarkeerd met het woord "Acetylene" in rode verf. De acetyleencilinder is gevuld met poreuze vulstof gedrenkt in aceton.

(4) lastoorts

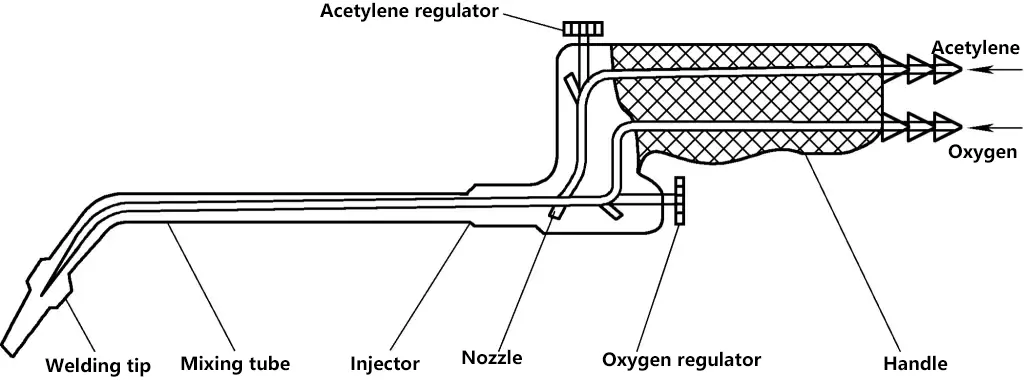

De lastoorts (Afbeelding 4) is een gereedschap dat acetyleen en zuurstof in een bepaalde verhouding mengt en een stabiele gaslasvlam verkrijgt.

De lastoorts van het injectortype omvat een acetyleenverbinding, zuurstofverbinding, handvat, acetyleenklep, zuurstofklep, injectorbuis, mengbuis, mondstuk, enz.

(5) Hulpwerktuigen en beschermingsmiddelen

Hulpgereedschap omvat reinigingsnaalden, rubberslangen, ontstekers, draadborstels, slakkenhamers, vijlen enz. Beschermingsmiddelen zijn onder andere gaslasbrillen, werkkleding, handschoenen, werkschoenen, beenbeschermers, enz.

3. Gaslasvlam (autogeen-acetyleenvlam)

De vlam die gevormd wordt door de verbranding van zuurstof en acetyleen wordt een oxy-acetyleenvlam genoemd. Door de zuurstofklep en acetyleenklep te verstellen, kan de mengverhouding van zuurstof en acetyleen worden veranderd om drie verschillende vlammen te verkrijgen: neutrale vlam, oxiderende vlam en carburerende vlam, zoals weergegeven in figuur 5.

(1) Neutrale vlam (Figuur 5a)

Wanneer de volumeverhouding tussen zuurstof en acetyleen 1~1,2 is, wordt de resulterende vlam een neutrale vlam genoemd, ook bekend als een normale vlam. De neutrale vlam wordt vaak gebruikt bij het lassen en wordt gebruikt voor het lassen van staal met een laag koolstofgehalte, staal met een gemiddeld koolstofgehalte, gelegeerd staal, zuiver koper, aluminiumlegeringen en andere materialen.

(2) Carboneervlam (figuur 5b)

Wanneer de volumeverhouding tussen zuurstof en acetyleen minder dan 1 is, wordt een carbonerende vlam verkregen.

(3) Oxiderende vlam (Afbeelding 5c)

Wanneer de volumeverhouding tussen zuurstof en acetyleen groter is dan 1,2, wordt een oxiderende vlam gevormd.

4. Basistechnieken voor het lassen met gas

Tijdens het autogeen lassen wordt de lastoorts meestal in de rechterhand gehouden, met de duim op de acetyleenschakelaar en de wijsvinger op de zuurstofschakelaar, zodat de gasstroom op elk moment kan worden aangepast. De andere drie vingers houden het handvat van de lastoorts vast en de linkerhand houdt de lasdraad vast. De basisbewerkingen van autogeen lassen zijn ontsteken, de vlam aanpassen, lassen en de vlam doven.

(1) Ontsteking, afstelling van de vlam en doven van de vlam

Open bij het ontsteken eerst lichtjes de zuurstofklep, open dan de acetyleenklep en steek de vlam aan met een open vlam (zoals een elektronisch pistool of een elektrische vonk met laag voltage). De vlam is op dat moment een carbonerende vlam, open dan geleidelijk de zuurstofklep om de carbonerende vlam aan te passen tot een neutrale vlam. Als u de zuurstof blijft verhogen (of het acetyleen verlaagt), kunt u een oxiderende vlam krijgen.

Wanneer het lassen is voltooid en de vlam moet worden gedoofd, moet eerst de acetyleenklep worden gesloten en vervolgens de zuurstofklep om terugslag te voorkomen en rook te verminderen.

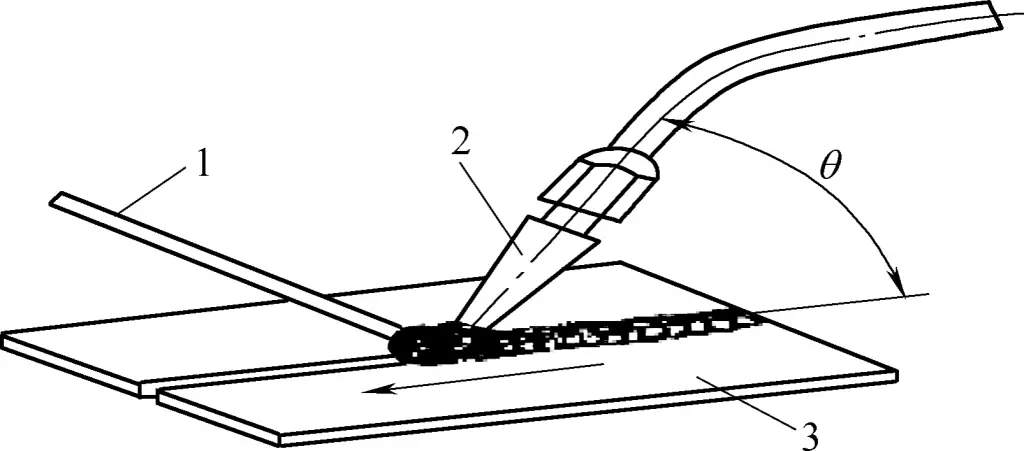

(2) Normaal lassen

Om hoogwaardige en esthetisch mooie lassen te verkrijgen en de hitte van het smeltbad onder controle te houden, moeten de lastoorts en de lasdraad op een uniforme en gecoördineerde manier bewegen, dat wil zeggen, langs de naad van het werkstuk bewegen, de lastoorts langs de lasnaad transversaal zwenken en de lasdraad verticaal op en neer bewegen, zoals in afbeelding 6 is te zien.

1-Lasstaaf

2-Lastoorts

3-Welding

(3) Lasnaadbeëindiging

Bij het lassen aan het einde van de lasnaad moet, vanwege de slechte warmteafvoer aan het einde, de hoek tussen de lastoorts en het lasstuk worden verkleind (20°~30°), terwijl de lassnelheid moet worden verhoogd en meer lasdraad moet worden toegevoegd om te voorkomen dat het smeltbad uitzet en doorbranding veroorzaakt.

5. Gas snijden

Snijden met gas is een methode waarbij de thermische energie van een gasvlam wordt gebruikt om het werkstuk voor te verwarmen tot een bepaalde temperatuur, waarna een snelle stroom snijzuurstof wordt gespoten om het te verbranden en warmte af te geven om het snijden te bereiken. Het verschilt fundamenteel van autogeen lassen, waarbij het metaal smelt, terwijl autogeen snijden het metaal verbrandt in pure zuurstof.

(1) Voorwaarden voor metaalzuurstofsnijden

Het ontstekingspunt van het metaalmateriaal moet lager liggen dan het smeltpunt. Het smeltpunt van de metaaloxiden die bij de verbranding ontstaan, moet lager liggen dan het smeltpunt van het metaal zelf. Er komt een grote hoeveelheid warmte vrij wanneer het metaal verbrandt en het metaal zelf moet een lage thermische geleidbaarheid hebben. Alleen metalen die aan deze voorwaarden voldoen kunnen met gas worden gesneden, zoals gietijzer. Hooggelegeerd staal, koper, aluminium, enz. zijn moeilijk te gassnijden.

(2) Gassnijproces

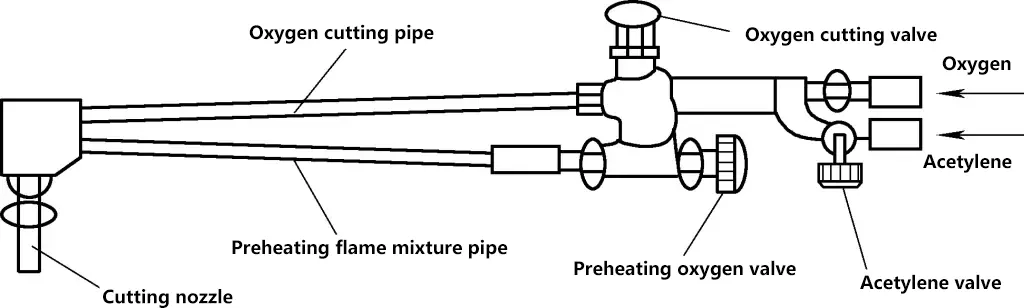

Bij autogeen snijden vervangt de snijbrander de lastoorts en is de overige uitrusting hetzelfde als bij autogeen lassen. De vorm en structuur van de snijbrander worden getoond in Figuur 7.

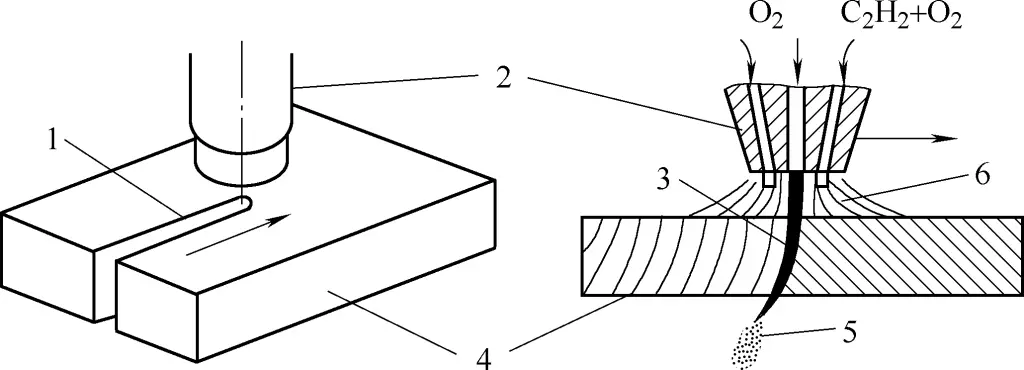

Tijdens het snijden met gas wordt het metaal in de buurt van de snede eerst voorverwarmd tot het ontstekingspunt (ongeveer 1300 °C, geelwit van kleur) met een zuurstof-acetyleenvlam, dan wordt de zuurstofklep op de snijbrander geopend en de hogedrukzuurstofstraal zorgt ervoor dat het metaal bij hoge temperatuur onmiddellijk verbrandt. De resulterende oxiden (d.w.z. ijzeroxide, in gesmolten toestand) worden tegelijkertijd weggeblazen door de zuurstofstroom, zoals getoond in Figuur 8.

1-snede

2-snijdend mondstuk

3-Zuurstofstroom

4-Werkstuk

5-Oxiden

6-Voorverwarmingsvlam

VI. Booglassen met gasbescherming

De booglasmethode die een extern gas als boogmedium gebruikt en de boog en het smeltbad beschermt, wordt gasbeschermd booglassen genoemd. De meest gebruikte beschermgassen zijn argon en CO2.

1. Argonbooglassen

Booglassen met gas als beschermgas argon wordt argonbooglassen genoemd.

(1) Basisprincipe van booglassen met argon

Het argongas wordt gelijkmatig uit het mondstuk van het argonbooglaspistool gespoten, waardoor een continue en gesloten luchtstroom rond de boog en het smeltbad wordt gevormd om lucht te verdrijven en de lasdraad en het smeltbad te beschermen tegen contact met lucht.

Aangezien argon een inert gas is, reageert het niet chemisch met vloeibaar metaal en lost het niet op in metaal. Tegelijkertijd heeft de argongasstroom een zeker koelend en drukkend effect op de boog, zodat de energie van de argonboog relatief geconcentreerd is en de verwarmingssnelheid snel is. Daarom is de laskwaliteit van argonbooglassen relatief hoog.

(2) Kenmerken van booglassen met argon

Het argon is een inert gas dat vloeibaar metaal effectief tegen oxydatie kan beschermen; de booghitte is geconcentreerd, de hitte-beïnvloede streek is klein, en de misvorming van het lasstuk is klein; de verrichting is zichtbaar en intuïtief, gemakkelijk; de boog is stabiel, met weinig spatten, dichte lasnaad, goede mechanische eigenschappen en corrosieweerstand, geen slakken op de oppervlakte, en de mooie verschijning van de lasnaad; gemakkelijk om mechanisering en automatisering te bereiken.

(3) Toepassingen van booglassen met argon

Booglassen met argon is een hoogwaardige lasmethode met veel voordelen en wordt veel gebruikt in industrieën zoals scheepsbouw, luchtvaart, ruimtevaart, chemische industrie, machinebouw en elektronica.

Argonboog lasapparatuur is complex en de laskosten zijn relatief hoog. Het wordt voornamelijk gebruikt voor het lassen van enkele waardevolle metalen, zoals hooggelegeerd staal, titaniumlegering, roestvrij staal, aluminium- en koperlegeringen en enkele zeldzame metalen.

(4) Apparatuur en proces voor booglassen met argon

In dit gedeelte moeten de bestaande apparatuur, het proces en de belangrijkste werkpunten worden geïntroduceerd op basis van de apparatuur op de trainingslocatie.

(5) Argonbooglassen

Typisch werkstuk: Argonbooglassen van roestvast staal.

2. CO2 Gasbeschermd lassen

Gasbeschermd lassen met CO2 als beschermgas wordt CO2 gasbeschermd lassen. Het kan over het algemeen worden onderverdeeld in semi-automatisch lassen en automatisch lassen.

(1) Basisprincipe van CO2 Gasbeschermd lassen

Het is een soort gasbeschermd lassen met toevoegelektrode waarbij een boog wordt opgewekt tussen de lasdraad en het werkstuk om het metaal te smelten. CO2 Het gas stroomt gelijkmatig door de ruimte rond de lasdraad en de gesmolten lasnaad en isoleert de zuurstof in de lucht van de lasnaad, waardoor de lasnaad wordt beschermd.

(2) Kenmerken van CO2 Gasbeschermd lassen

CO2 gas is goedkoop en in vergelijking met booglassen heeft het een hoge productie-efficiëntie (geen noodzaak om slak schoon te maken of elektroden te vervangen) en lagere laskosten; tijdens het lassen is de stroomdichtheid hoog, de benuttingsgraad van de boogwarmte is hoog, het is niet nodig om slak schoon te maken na het lassen en de productiviteit is hoog; de boogwarmte is geconcentreerd, het verwarmde gebied van het laswerk is klein, de vervorming is klein, de lasnaad heeft een goede scheurweerstand en de laskwaliteit is hoog, met open booglassen.