I. Te overwegen factoren bij het selecteren van lasparameters

Verschillende lasmethoden hebben verschillende parameters en zelfs dezelfde lasmethode kan verschillende parameters hebben vanwege verschillende werkomstandigheden, werkstukafmetingen, vormen, materialen en lasposities tijdens het lassen. Daarom volgt hier een korte inleiding in de principes van het selecteren van lasparameters voor veelgebruikte lasmethoden.

Bij het bepalen van de lasparameters wordt voornamelijk rekening gehouden met de volgende aspecten:

- Analyseer het materiaal en de structurele vorm van het product grondig en richt je op de gezamenlijke effecten van de chemische samenstelling van het materiaal en structurele factoren op de lasbaarheid.

- Gezien de thermische cyclus van het lassen op het basismateriaal en de las, is dit de garantie voor het verkrijgen van gekwalificeerde producten en de minimale lasspanning en vervorming van de lasverbinding.

- Zoek, afhankelijk van het materiaal van het product, de dikte van het laswerk, de vorm van de lasverbinding, de ruimtelijke positie van de las, de montagegat van de verbinding, enz. naar relevante normen en informatie over verschillende lasmethoden.

- Bepaal de invloed van de lasvolgorde, lasrichting en de volgorde van meerlaags lassen op de vorming van de lasverbinding door middel van experimenten.

- Bij het bepalen van de lasparameters mag de praktische ervaring van de lasser niet over het hoofd worden gezien.

II. Selectie van lasparameters

Zie de veelgebruikte lasmethoden beschreven.

III. De invloed van lasparameters op de lasvorm

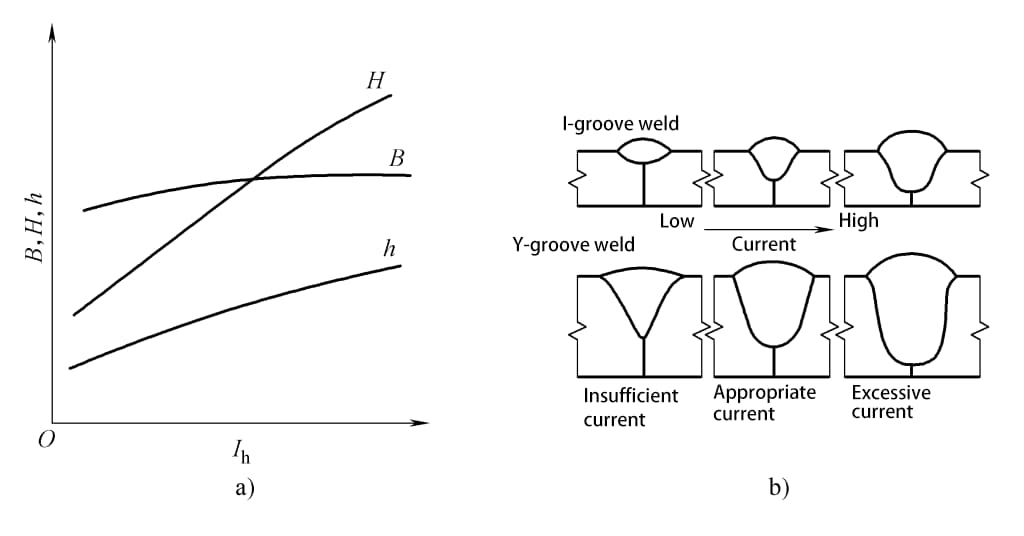

1. De invloed van lasstroom

Wanneer andere lasparameters ongewijzigd blijven, zal het verhogen van de lasstroom zowel de dikte als de wapening van de las verhogen, terwijl de breedte van de las vrijwel ongewijzigd blijft (of licht toeneemt), zoals getoond in Figuur 2-67. Als de lasstroom te hoog is, kunnen defecten ontstaan zoals doorbranden of overmatige wapening. Als de lasstroom te hoog is, kunnen er defecten optreden zoals doorbranden of overmatige wapening. Als de lasstroom wordt verlaagd, zal de dikte van de las afnemen en zal de laspenetratie verslechteren.

a) Invloed van regels b) Veranderingen in lasvorm

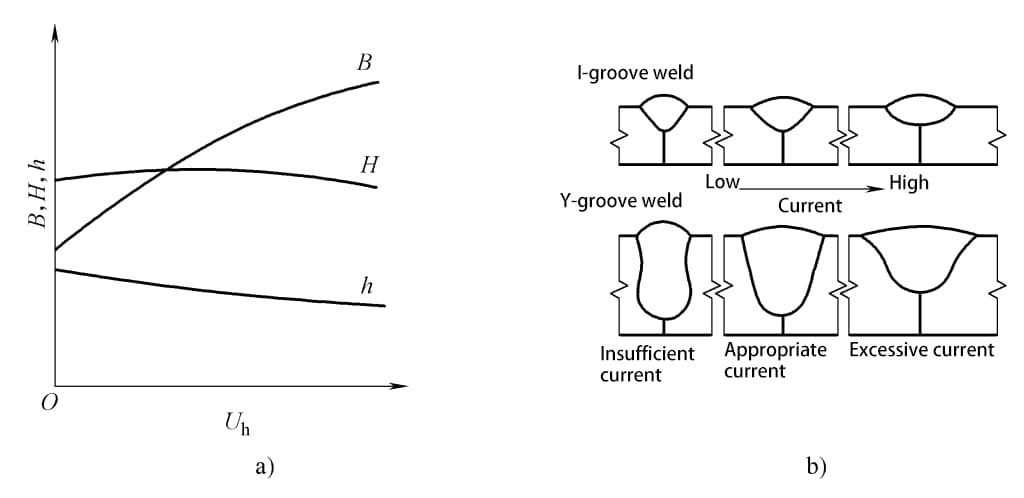

2. Het effect van boogspanning

Wanneer de andere lasparameters ongewijzigd blijven, verhoogt een verhoging van de boogspanning de lasbreedte aanzienlijk, terwijl de lasdikte en de wapening licht afnemen, zoals getoond in Figuur 2-68. Het is te zien dat de lasstroom de belangrijkste factor is die de lasdikte bepaalt, terwijl de boogspanning de belangrijkste factor is die de lasbreedte beïnvloedt.

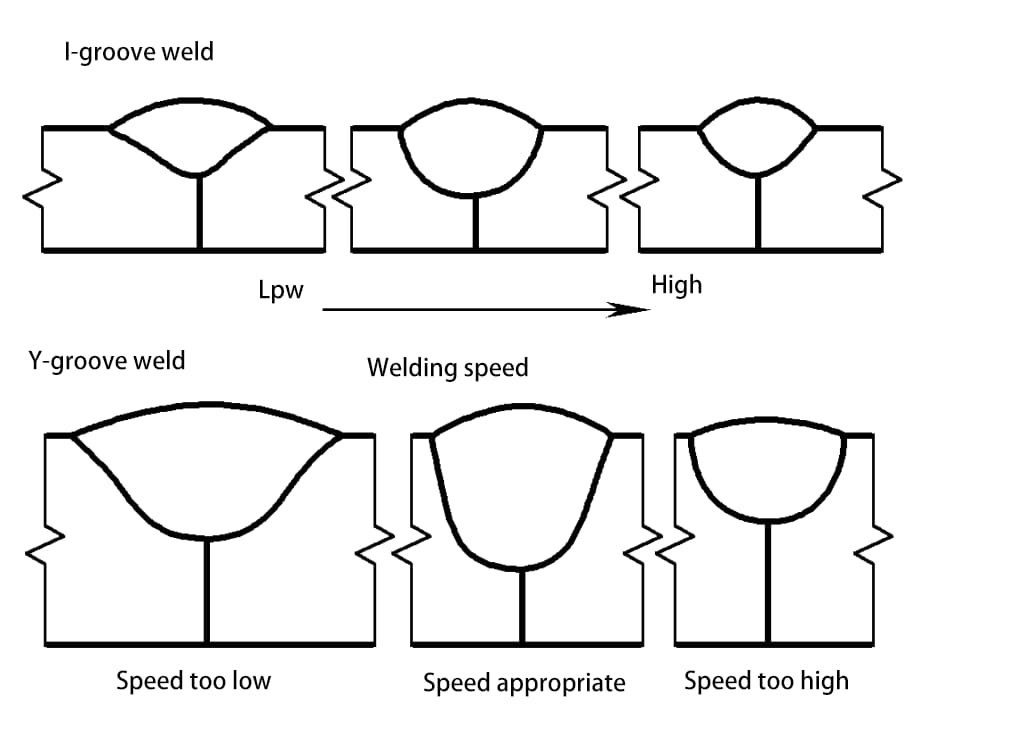

3. Het effect van lassnelheid

De lassnelheid heeft een aanzienlijke invloed op zowel de lasdikte als de lasbreedte, zoals in Afbeelding 2-69 is te zien. Wanneer de lassnelheid toeneemt, nemen zowel de lasdikte als de lasbreedte aanzienlijk af.

4. De invloed van andere lasparameters op de lasvorm

Naast de drie belangrijkste lasparameters die hierboven zijn genoemd, hebben enkele andere lasparameters ook een bepaalde invloed op de lasvorm.

(1) Diameter van de elektrode en lengte van de draadverlenging

Vermindering van de elektrodediameter zal de lasdikte en lasbreedte verminderen. Naarmate de draadlengte toeneemt, neemt de versterking toe. Hoe kleiner de draaddiameter of hoe hoger de materiaalweerstand, hoe sterker dit effect.

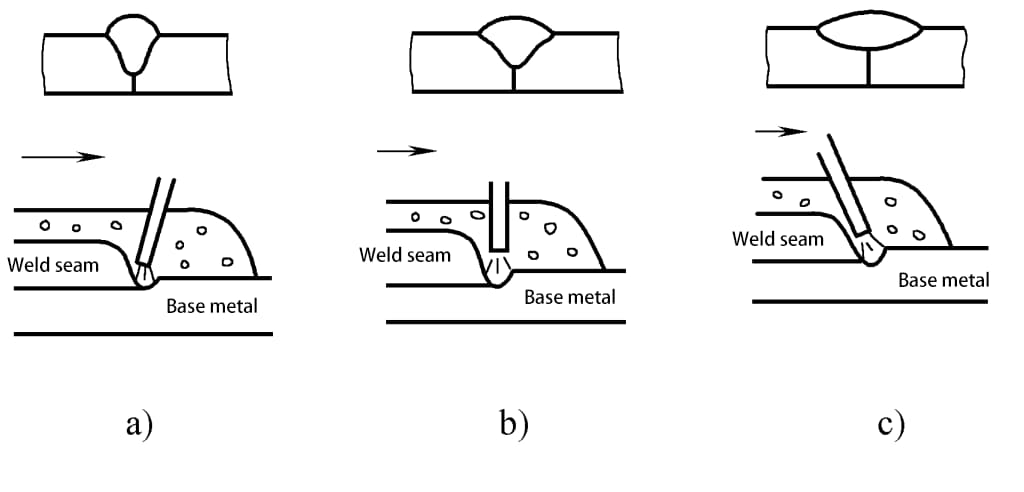

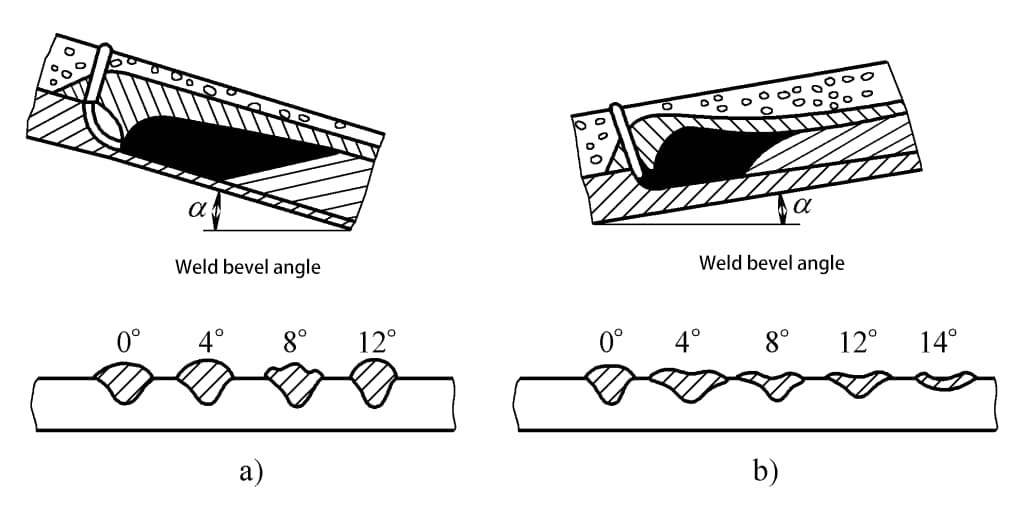

(2) Hellingshoek van de elektrode

Tijdens het lassen wordt de elektrode (of draad) gekanteld ten opzichte van het werkstuk zodat de boog altijd naar het te lassen deel wijst. Deze manier van lassen wordt voorhandlassen genoemd. Bij voorhandlassen neemt de lasvormingsfactor toe, is de inbranding ondiep, neemt de lasbreedte toe en neemt de wapening af. Hoe kleiner de voorhandhoek α, hoe meer uitgesproken dit effect is, zoals getoond in Figuur 2-70. Deze methode is geschikt voor het lassen van dunne platen. Wanneer de elektrode (draad) naar achteren wordt gekanteld, is de situatie omgekeerd.

a) Draad naar achteren gekanteld b) Draad verticaal c) Draad naar voren gekanteld

(3) Werkstukneiging

Bij bergop-lassen nemen de lasdikte en de wapening toe, terwijl de lasbreedte afneemt. Hoe groter de hellingshoek, hoe groter het effect. Wanneer de hellingshoek α > 6°, verslechtert de vorming. Daarom wordt bij automatisch booglassen het bergopwaarts lassen praktisch altijd vermeden.

De situatie bij bergafwaarts lassen is precies omgekeerd, d.w.z. de lasdikte en wapening nemen iets af, terwijl de lasbreedte iets toeneemt. Daarom kan bergafwaarts lassen met een hellingshoek α < 6° de oppervlakte lasvorming verbeteren. Bij het lassen van dunne platen met afgeschermd booglassen wordt vaak bergafwaarts gelast. Als de hellingshoek te groot is, kan dit leiden tot onvolledige inbranding en overvloeien van gesmolten metaal in het smeltbad, waardoor de lasvorming verslechtert, zoals in Afbeelding 2-71 is te zien.

a) Lassen bergopwaarts b) Lassen bergafwaarts

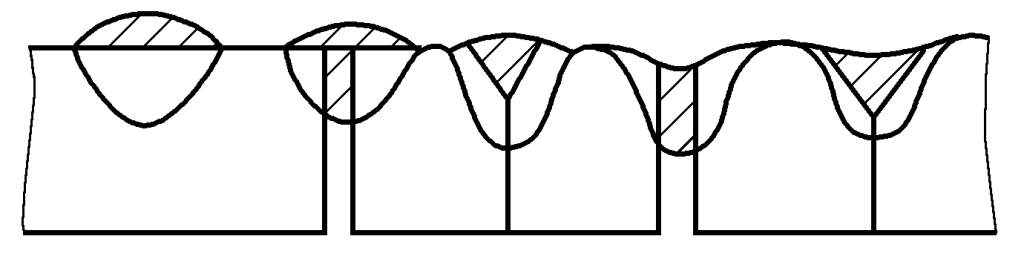

(4) Groefvorm

Wanneer de andere lasparameters ongewijzigd blijven, verhoogt het vergroten van de diepte en breedte van de groef de dikte van de las enigszins, vermindert de breedte van de las enigszins en vermindert de wapening aanzienlijk, zoals getoond in Figuur 2-72.

(Het gearceerde gebied in de afbeelding vertegenwoordigt het gebied dat wordt ingenomen door het metaal dat door de elektrode is neergeslagen)

(5) Flux

In booglassen onder poederdekDe samenstelling, dichtheid, korrelgrootte en stapelhoogte van de flux hebben allemaal een bepaalde invloed op de vorm van de las. Als de andere omstandigheden hetzelfde zijn, produceren fluxen met een slechte boogstabiliteit dikkere lassen, terwijl de breedte van de las kleiner is. Als de fluxdichtheid laag is, de korrelgrootte groot of de stapelhoogte kleiner, wordt het bereik van de boogzwaai groter, waardoor de las minder dik wordt, de las breder wordt en de wapening iets kleiner.

Bovendien resulteert een te hoge viscositeit van de slak in een slechte luchtdoorlaatbaarheid van de slak, waardoor gassen moeilijk kunnen ontsnappen tijdens het stollen van het smeltbad, wat leidt tot de vorming van veel putten op het oppervlak van de las en de vorming verslechtert.

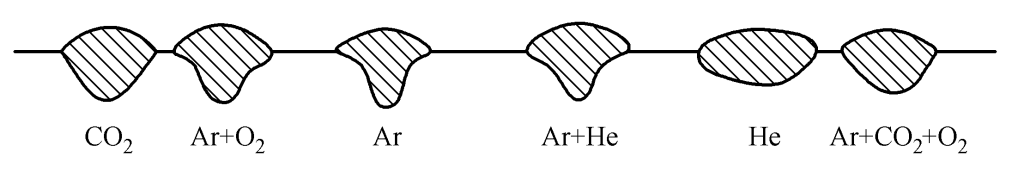

(6) Afschermgassamenstelling

Bij gasbeschermd lassen hebben de samenstelling van het beschermgas en de nauw verwante druppelovergangsvorm een aanzienlijke invloed op de vorm van de las. De veranderingen in lasvorm bij het gebruik van verschillende beschermgassen voor omgekeerd polariteits gasbeschermd booglassen worden getoond in afbeelding 2-73.

Booglassen met argon vormt altijd duidelijke paddenstoelvormige lassen. Het toevoegen van O, CO, of H aan argon kan de wortelvorming verbreden en de dikte van de las enigszins vergroten. Granulair en kortsluitend boogovergangslassen vormt een brede en ondiepe lasvorm.

(7) Chemische samenstelling van het basismateriaal

De chemische samenstelling van het basismateriaal varieert en onder dezelfde andere procesfactoren is de vorm van de las anders, wat vooral duidelijk is bij argonbooglassen. Bijvoorbeeld, drie verschillende herkomsten van 06H19N10 en 06H17N12Mo2 roestvast staal, wanneer gelast met de wolfraamelektrode argon booglasmethode met dezelfde lasparameters, de veranderingen in de verkregen lasvorm zijn weergegeven in Tabel 2-24.

Tabel 2-24 Invloed van de chemische samenstelling van het basismateriaal op de lasvorm

| Nee. | Chemische samenstelling van het basismateriaal (massafractie, %) | Lasdikte/mm | Lasbreedte/mm | Boogspanning/V | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

Opmerking: Wolfraamstaafeinde 45°, booglengte 2mm, stroom 150A, lassnelheid 300mm/min