I. Mechanische eigenschappen van materialen

De mechanische eigenschappen van materialen verwijzen naar een reeks mechanische eigenschappen die materialen vertonen onder invloed van krachten, die hun vermogen weergeven om vervorming of schade te weerstaan onder verschillende vormen van externe krachten.

1. Sterkte

Sterkte is het vermogen van een materiaal om weerstand te bieden aan plastische vervorming en breuk onder externe belastingen. In engineering worden meestal de vloeigrens en de treksterkte gebruikt, die kunnen worden gemeten door middel van trekproeven.

- Rekgrens: De vloeigrens wanneer metalen materialen gaan buigen, gemeten in MPa;

- Treksterkte: Het vermogen van een materiaal om trekkrachten te weerstaan, gemeten in MPa;

- Druksterkte: Het vermogen van een materiaal om drukkrachten te weerstaan, gemeten in MPa;

- Buigsterkte: Het vermogen van een materiaal om buigkrachten te weerstaan, gemeten in MPa;

- Schuifsterkte: Het vermogen van een materiaal om afschuifkrachten te weerstaan, gemeten in MPa.

2. Hardheid

Hardheid is de weerstand van een materiaal tegen plastische vervorming, krassen, slijtage of snijden en is het vermogen van een materiaal om weerstand te bieden tegen het indrukken van voorwerpen die onder bepaalde omstandigheden geen permanente vervorming veroorzaken.

Verschillende bewerkingsprocessen in de mechanica worden uitgevoerd door gereedschappen van verschillende hardheid te selecteren op basis van verschillende materiaaleigenschappen.

Hardheid omvat onder andere Rockwell hardheid (HR), Shore hardheid (HS), Vickers hardheid (HV) en Brinell hardheid (HBW).

3. Plasticiteit

Plasticiteit is het vermogen van een materiaal om plastische vervorming te ondergaan zonder te breken onder invloed van externe krachten.

Veel gebruikte plasticiteitsindicatoren in de techniek zijn rek en oppervlaktevermindering. Rek is de procentuele verhouding van de rek van het proefstuk na breuk tot de oorspronkelijke lengte, aangeduid met het symbool A.

Oppervlaktevermindering is de verhouding van de verkleinde dwarsdoorsnede na breuk tot de oorspronkelijke dwarsdoorsnede, aangeduid met Z. Hoe groter de rek en oppervlaktevermindering, hoe beter de plasticiteit; omgekeerd, hoe slechter de plasticiteit.

4. Slagvastheid

Het vermogen van een materiaal om weerstand te bieden aan impactbelastingen wordt impacttaaiheid genoemd, uitgedrukt als impacttaaiheid ak (eenheid: J/cm2 ) of schokabsorptie-energie Ak (eenheid: J).

5. Vermoeiingssterkte

Vermoeiingssterkte of vermoeiingsgrens is de maximale spanning waarbij een metalen materiaal niet bezwijkt onder een oneindig aantal wisselende belastingscycli. In de praktijk is het onmogelijk om oneindig veel wisselende belastingscycli uit te voeren op metalen materialen.

In het algemeen wordt bij het testen gespecificeerd dat: de maximale spanning waarbij staal niet breekt na 107 cycli en non-ferro metalen na 108 cycli van wisselende belastingen wordt vermoeiingssterkte genoemd. Wanneer de toegepaste wisselspanning een symmetrische cyclische spanning is, wordt de resulterende vermoeiingssterkte aangeduid met S.

II. Mechanische en technologische eigenschappen

Materiaaltesten geven informatie over de veranderingen in de eigenschappen van technische materialen onder externe krachten (zoals spanning, compressie, buiging, torsie, afschuiving, buiging). De sterkte-eigenschappen van materialen variëren naargelang de toegepaste belasting statisch is (lage vervormingssnelheid van het materiaal) of dynamisch (hoge vervormingssnelheid van het materiaal).

1. Test

Een plastisch proefstuk ondervindt spanning onder toenemende trekkracht. Het proefstuk rekt uit en wanneer de trekkracht toeneemt tot een bepaalde waarde, breekt het materiaal (statische belasting).

Als het materiaal wordt blootgesteld aan een plotselinge stootkracht die spanning veroorzaakt, breekt het alsof het door een mes is gesneden (dynamische belasting). Het doel van de test is om de sterkte, hardheid, bewerkbaarheid, dieptrek-eigenschappen en buig-, smeed- en laseigenschappen van het materiaal te bepalen.

2. Workshop materiaaltest

Het doel is niet om testgegevens te verkrijgen, maar alleen om gegevens te verkrijgen om de verwerkingseigenschappen van het materiaal te begrijpen.

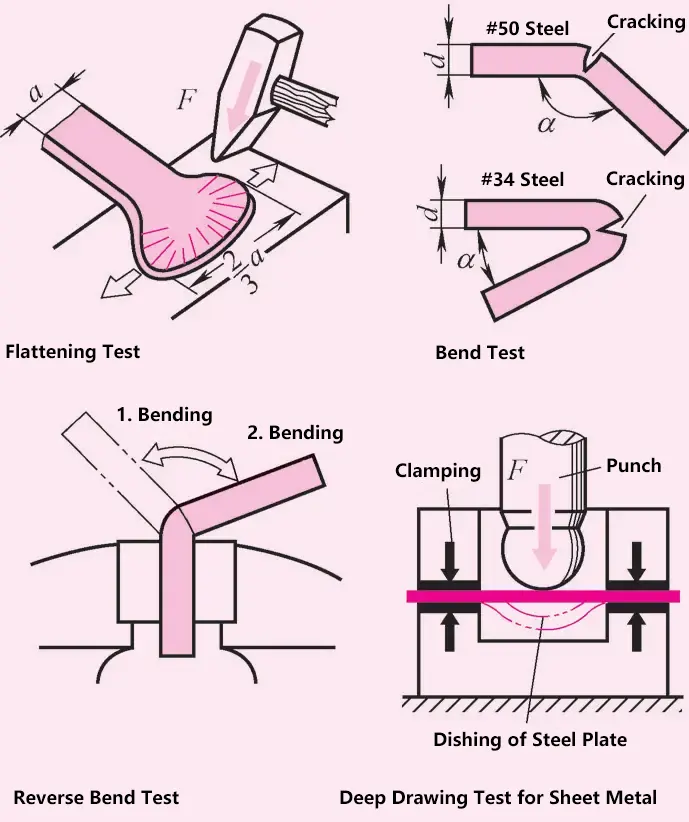

3. Vervormbaarheid

Verhit en smeed een platte stalen staaf tot er barsten verschijnen aan de randen. Na het smeden moet de breedte van het platte staal 1 tot 1,5 keer de oorspronkelijke breedte toenemen zonder dat het materiaal barst.

4. Koud vervormen

Koudvervormen verwijst naar verwerkingsmethoden zoals scherenHet buigen en strekken van materialen zonder ze te verwarmen. Koudvervormingsprocessen omvatten koud koppen, koud walsen en matrijssmeden.

5. Bestandstest

De vijltest laat zien dat staal met een hoge hardheid moeilijk te vijlen is.

6. Dieptrektest

Een vastgeklemde stalen plaat wordt onder invloed van een ronde pons geleidelijk en met toenemende druk ingedrukt totdat er scheuren in de stalen plaat ontstaan.

7. Vonktest

Door de vonkverschijnselen te observeren die ontstaan bij het slijpen van staal, kan bepaald worden om welk type staal het gaat.

8. Kraan test

Hang een stalen onderdeel (voornamelijk gietijzer) vrij op en tik er dan licht op om onderscheid te maken tussen gietstaal (helder geluid), grijs gietijzer (dof geluid) en gietstukken met scheuren en krimpholtes.

9. Visuele inspectie

Inspecteer de oppervlaktekwaliteit om externe defecten te identificeren (krimpholten, scheuren en inkepingen).

Testmethoden voor materialen

| Mechanische testmethoden | Metallografische testmethoden | Niet-destructieve testmethoden |

| De sterkte-eigenschappen van materialen bepalen onder externe krachten en bij gegenereerde spanning. | De structuur en soorten metaalmicrostructuren begrijpen | De samenstelling van het materiaal en de locaties van defecten (scheuren, holtes, insluitingen) bepalen |

| 1) Tests van technologische eigenschappen 2) Statische belastingstests 3) Dynamische belastingstesten 4) Kruiptests | Bestudeer gepolijste monsters onder een microscoop (teststuk) onder microgolfveranderingen structuur | 1) Spectrale analyse 2) Röntgeninspectie 3) Ultrasone inspectie 4) Inspectie met magnetische deeltjes |

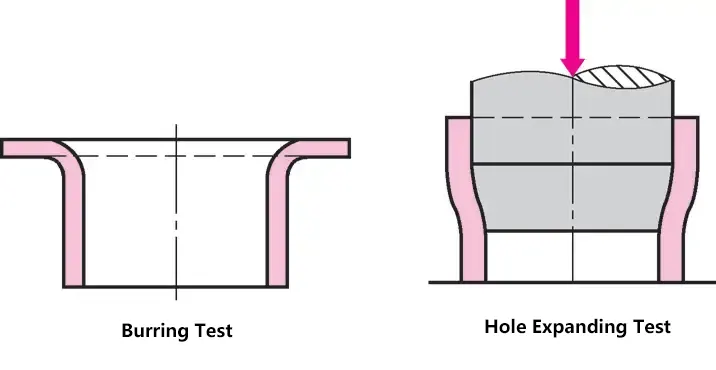

10. Buisuitzetting en uitwaaiertest

Bepaal of er aan beide uiteinden scheuren ontstaan bij het uitzetten van de buis. Voor de uitzetproef wordt de rand van de buis naar buiten gedraaid totdat er scheuren ontstaan.

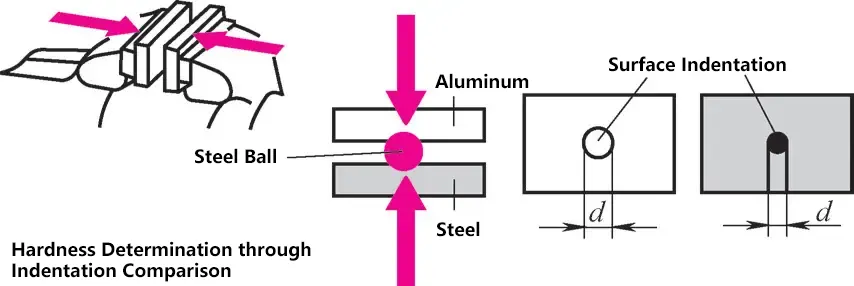

11. Materiaalhardheid bepalen door indrukkingen te vergelijken

Plaats een stalen kogel tussen twee metalen platen van verschillende hardheid (zoals staal en aluminium) en klem ze op elkaar in een bankschroef. De diameter van de oppervlakte-inkeping zal verschillen, waardoor de hardheid van de twee metalen platen vergeleken kan worden.

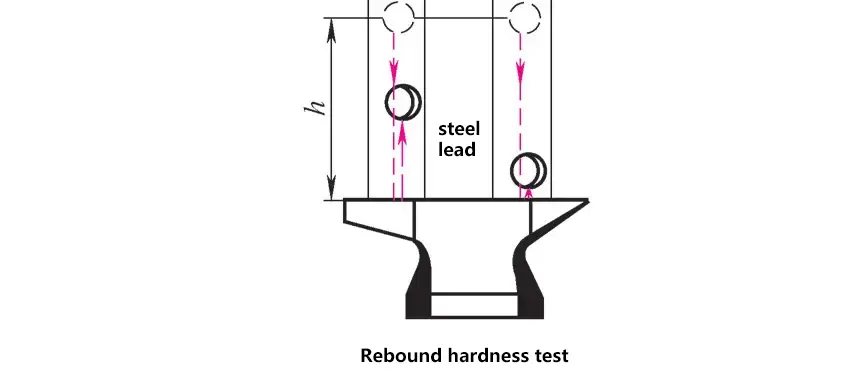

12. Hardheid bepalen met de terugslagmethode

Gebruik elastische vervorming. Een stalen kogel valt van een bepaalde hoogte; materialen met een hogere hardheid zullen een grotere terugkaatshoogte hebben, terwijl zachtere materialen een kleinere terugkaatshoogte zullen hebben.

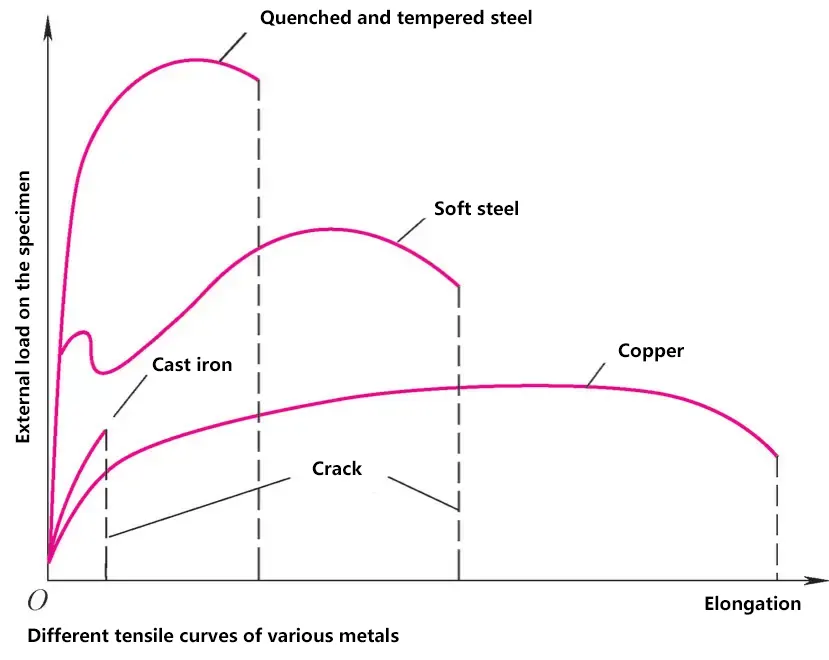

III. Trekproef

Voor trektesten worden standaard teststaven gebruikt. De belasting wordt geleidelijk verhoogd. Onder invloed van de externe kracht F wordt de doorsnede van de proefstaaf onderworpen aan trekspanning, het proefstuk wordt uitgerekt en breekt uiteindelijk in het midden. Uitwendige trekkracht F (N), rek Δl (mm).

Rek Δl = l - l0

- l - lengte na uitrekken (mm);

- l0 - oorspronkelijke lengte (mm).

1) Als de trekkracht F verdubbelt, verdubbelt ook de rek Δl en is de rek evenredig met de belasting. Als de belasting wordt weggenomen, keert de staaf terug naar de oorspronkelijke lengte l0 . Het atoomrooster blijft onveranderd onder spanning (proportionele limiet P).

2) Als de trekkracht wordt verhoogd, blijft het materiaal aanvankelijk elastisch en als de externe kracht wordt verwijderd, keert het terug naar zijn oorspronkelijke lengte. Dit proces gaat door tot de elasticiteitsgrens E.

De verhouding tussen de rek en de oorspronkelijke lengte wordt de verlengingssnelheid genoemd: A = (l - l0 ) : l0 of A = Δl : l0 .

Door de werking van trekspanning wordt interne spanning gegenereerd in het materiaal en de kracht die werkt op een oppervlakte-eenheid wordt spanning genoemd.

σ=F/A0

Waar

- F - toegepaste kracht (N);

- A0 - oorspronkelijke dwarsdoorsnede (mm2 );

- σ - spanning (MPa).

3) Als de spanning toeneemt, neemt de uitreksnelheid aanzienlijk toe totdat de belasting niet meer toeneemt maar het materiaal blijft uitrekken. Het atoomrooster begint te bewegen en bereikt de vloeigrens. Bij verdere belasting treedt nekvorming op in de proefstaaf.

De rek van het materiaal neemt sterk toe. Dit is de hoogste grens van de belasting, de trekgrens genoemd, uitgedrukt als treksterkte Rm wat de maximale belasting is op een 1mm2 doorsnede, zoals Rm = 800MPa.

4) Bij voortdurende belasting "vloeit" het materiaal totdat het breekt in punt Z.

5) In de technische praktijk is permanente vervorming van werkstukken of machineonderdelen niet toegestaan en zijn belastingen binnen het elastische vervormingsbereik toegestaan.

IV. Hardheidstest

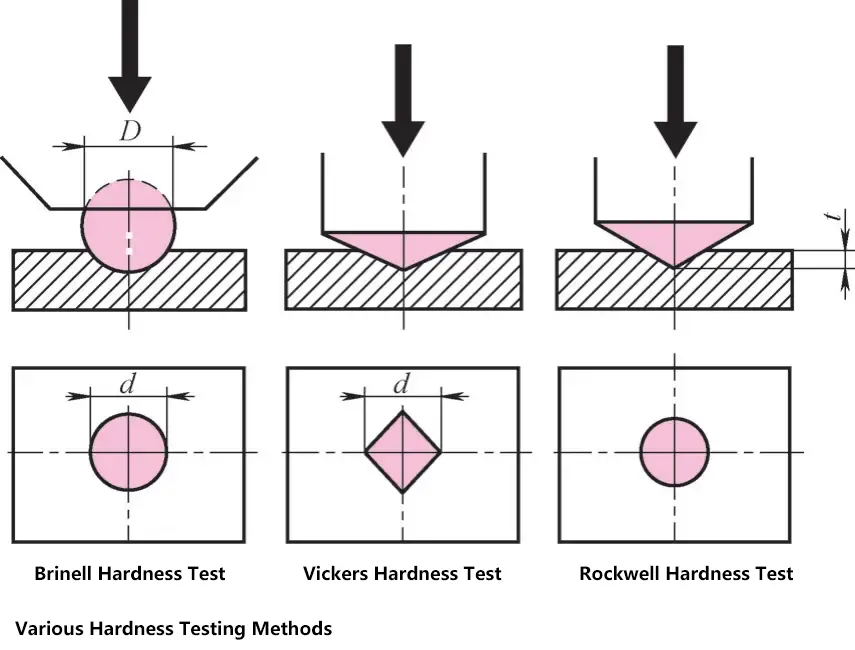

1. Brinell hardheidstest

Er wordt een externe kracht F uitgeoefend om een stalen kogel met diameter D in het testmateriaal te drukken. Na het verwijderen van de externe belasting wordt de diameter d van de indrukking gemeten. De Brinell hardheid is

HB = Op het proefstuk uitgeoefende externe kracht F (N) / Oppervlakte A 0 van de indrukking (mm) 2 )

Bij echte testen kan de Brinell hardheidswaarde direct worden afgelezen van de gemeten indrukkingdiameter d.

2. Vickers-hardheidstest

Geschikt voor zeer dunne of kleine preparaten. Meet de diagonale lengte van de indrukking die geproduceerd wordt door een diamantpiramide op het preparaat. Aangegeven als HV, bijv. 30HV geeft de Vickers hardheid aan bij een testbelasting van 300N.

3. Rockwell hardheidstest

Gebruikt een stalen kogel of diamantkegel als indringlichaam, waarbij de belangrijkste meting de indringdiepte is. Om meetfouten door onzuivere oppervlakken te compenseren, wordt eerst een voorspanning van 100N op het indringlichaam uitgeoefend, dan wordt de wijzer van de hardheidsmeter op nul gezet, gevolgd door een extra kracht van 1400N.

Als we de Rockwell hardheid C testmethode met een diamantkegel als voorbeeld nemen, als de penetratiediepte e = 0,2mm, dan is de Rockwell hardheidseenheid HRC = 0, en voor elke 0,002mm verschil van deze penetratiediepte, vertegenwoordigt het één graad van Rockwell hardheid.

Bijvoorbeeld: Als een kegel 0,14mm in het preparaat dringt, is het verschil met 0,2mm 0,06mm, dus de Rockwell hardheid is 0,06mm/0,002mm = 30HRC.

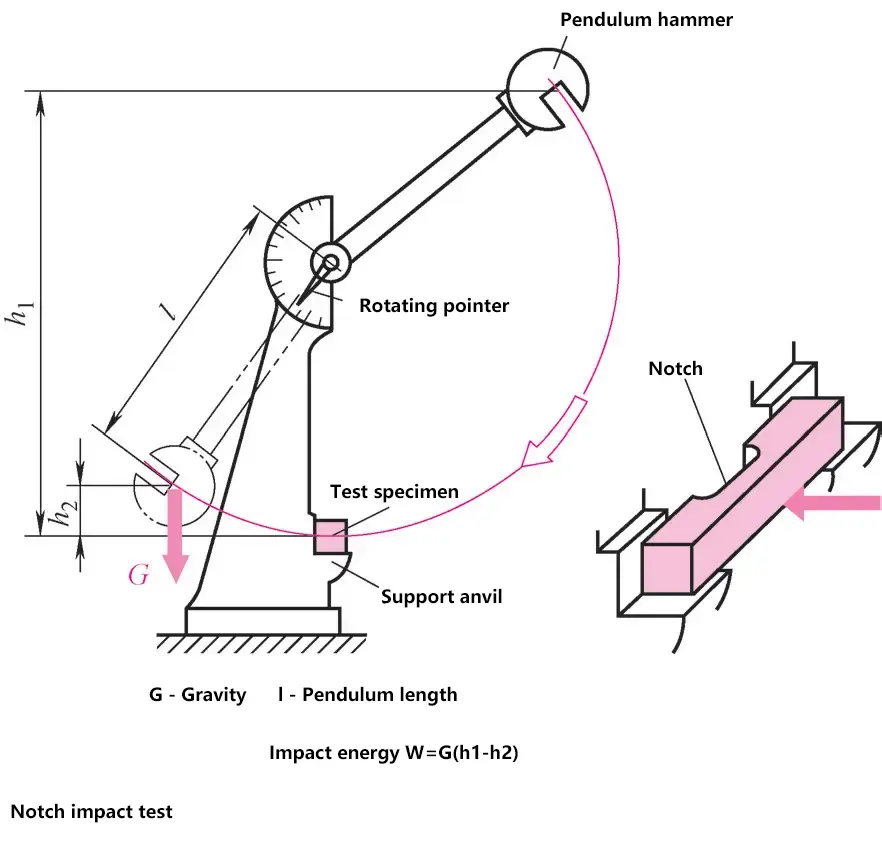

V. Kerfslagtest

Gebruik het dynamische proefstuk van de ladingsimpactinkeping. Deze methode verschilt van de dynamische belastingstrekproef en kan de kerfslagtaaiheid meten.

De kerfslagtest wordt uitgevoerd op een slingerimpacttestmachine. De slingerhamer slaat in het midden van de inkeping van het proefstuk dat aan beide uiteinden op de steunen is geplaatst. Nadat de kerf is gebroken, geeft de wijzerplaat de hoogte van de slinger aan.

De kerfslagtaaiheid is

ak=Ak/S0

In de formule

- S 0 - Breuk doorsnede (cm)2 );

- A k - Schokabsorptie-energie (J).