Materialen, energie en informatie worden beschouwd als de drie pijlers van de moderne industrie en de ontwikkeling van energie en informatie hangt tot op zekere hoogte af van de vooruitgang van materialen. Volgens de statistieken bestaat een auto uit ongeveer 30.000 onderdelen en zijn deze onderdelen gemaakt van meer dan 4.000 verschillende materialen.

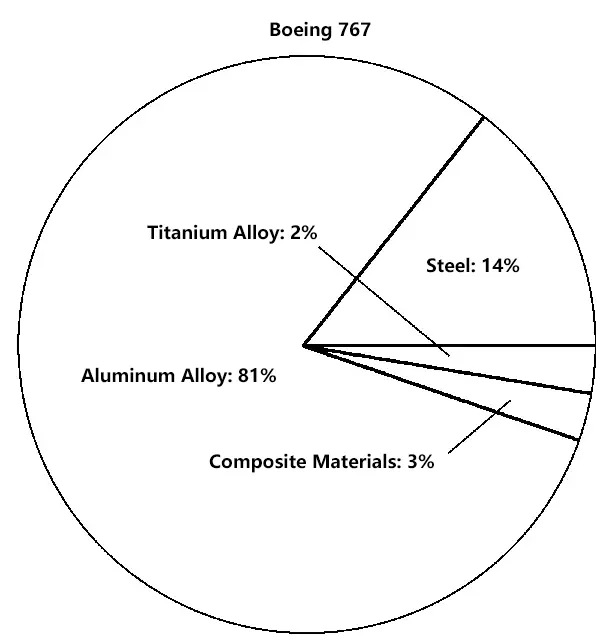

Van het ontwerp, de materiaalselectie en de productie van een auto tot het gebruik, het onderhoud en de verzorging, bij elk aspect zijn materialen betrokken. Als we de materialen van moderne auto's als voorbeeld nemen, dan neemt staal 55% tot 60% van het gewicht van de auto voor zijn rekening, gietijzer 5% tot 12%, non-ferrometalen 6% tot 10%, kunststoffen 8% tot 12%, rubber 4%, glas 3% en andere materialen (verf, verschillende vloeistoffen, enz.) 6% tot 12%. Figuur 1 toont het aandeel van verschillende materialen die worden gebruikt in het Boeing 767-vliegtuig.

Technische materialen zijn de materiële basis voor het bouwen van machines. De prestaties van machines zijn afhankelijk van de gebruikte materialen. Er worden duizenden materialen gebruikt bij de productie van machines en het is niet eenvoudig om uit zoveel materialen de juiste keuze te maken.

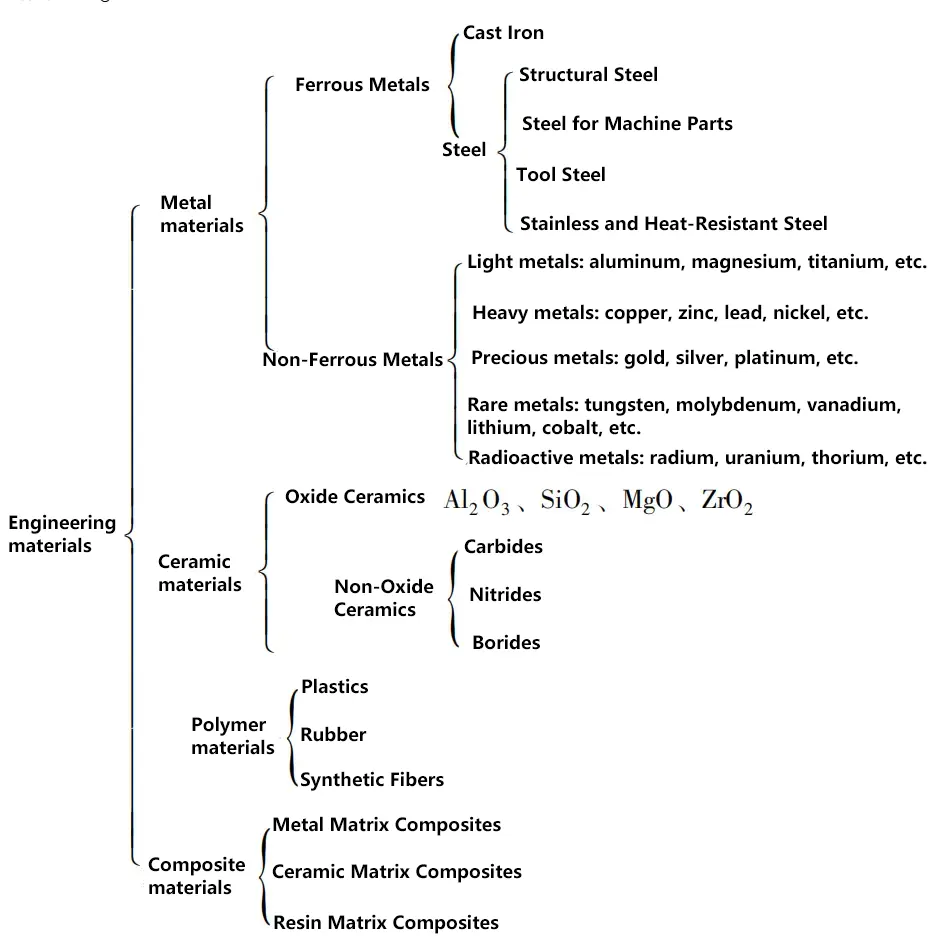

Engineering materialen zijn divers en worden veel gebruikt. Bij engineering worden materialen meestal ingedeeld volgens de chemische classificatiemethode, die kan worden onderverdeeld in metaalmaterialen, anorganische niet-metaalmaterialen (keramiek), organische polymeermaterialen en composietmaterialen, zoals weergegeven in figuur 2.

I. Metalen materialen

Metalen materialen zijn een algemene term voor metalen en hun legeringen, inclusief ferrometalen en non-ferrometalen, goed voor 80% van het totale gebruik. De eigenschappen van metalen worden bepaald door de aard van de metaalbindingen.

Metalen materialen hebben goede mechanische eigenschappen (hoge sterkte, stijfheid, plasticiteit, taaiheid) en bepaalde fysische en chemische eigenschappen (goed elektrisch en thermisch geleidingsvermogen, enz.) en een goede verwerkbaarheid. Ze zijn goedkoop of matig geprijsd, worden veel gebruikt als constructiematerialen en sommige worden gebruikt als functionele materialen, maar de middelen zijn beperkt. Metalen materialen kunnen niet werken bij extreem hoge temperaturen en speciale media.

Op basis van de samenstellende elementen kunnen metaalmaterialen worden onderverdeeld in ferrometalen en non-ferrometalen. Ferrometalen omvatten ijzer en legeringen op basis van ijzer, zoals zuiver ijzer, koolstofstaal, gelegeerd staal, gietijzer en ferrolegeringen, samen staalmaterialen genoemd. Non-ferrometalen omvatten andere metalen dan ijzer en hun legeringen, veel gebruikte zijn goud, zilver, aluminium en aluminiumlegeringen, koper en koperlegeringen, titanium en titaniumlegeringen, enz.

Op basis van de belangrijkste eigenschappen en toepassingen kunnen metaalmaterialen worden onderverdeeld in structurele metaalmaterialen en functionele metaalmaterialen. Volgens de verwerkingstechnologie kunnen metaalmaterialen worden onderverdeeld in gegoten metaalmaterialen, vervormde metaalmaterialen en poedermetallurgiematerialen. Op basis van dichtheid worden metaalmaterialen onderverdeeld in lichte metalen (dichtheid 4,5g/cm³).

1. Stalen materialen

Stalen materialen kunnen worden onderverdeeld in industrieel zuiver ijzer, staal en gietijzer. Industrieel zuiver ijzer is een ijzer-koolstoflegering met een koolstofgehalte van maximaal 0,02%. Hoewel industrieel zuiver ijzer een goede plasticiteit heeft, is de sterkte laag en wordt het zelden gebruikt als constructiemateriaal en uiterlijk materiaal.

Staal is een ijzer-koolstoflegering met een koolstofgehalte van 0,02% tot 2,11% en bevat ook kleine hoeveelheden onzuivere elementen zoals fosfor en zwavel. Er zijn vele soorten staal, die op basis van hun chemische samenstelling kunnen worden onderverdeeld in koolstofstaal en gelegeerd staal, en die veel worden gebruikt op verschillende gebieden. Gietijzer is een ijzer-koolstoflegering met een koolstofgehalte van 2,11% tot 4,0%.

Gietijzer is een belangrijk technisch materiaal met een lange gebruiksgeschiedenis. Het heeft een laag smeltpunt, goede gietprestaties, bewerkbaarheid, slijtvastheid en trillingsdemping, een eenvoudig productieproces en lage kosten. Het kan worden gebruikt om verschillende onderdelen met complexe structuren en vormen te maken. Gangbare gietijzermaterialen zijn grijs gietijzer, smeedbaar gietijzer en nodulair gietijzer.

Koolstofstaal kan volgens kwaliteit worden onderverdeeld in gewoon staal, hoogwaardig staal en hoogwaardig staal; volgens gebruik kan het worden onderverdeeld in constructiestaal, gereedschapsstaal en speciaal prestatiestaal; volgens koolstofgehalte kan het worden onderverdeeld in laag koolstofstaal (koolstofgehalte lager dan 0,25%), middelhoog koolstofstaal (koolstofgehalte 0,25% tot 0,6%) en hoog koolstofstaal (koolstofgehalte hoger dan 0,6%).

Laag koolstofstaal heeft een lage sterkte, hoge plasticiteit, hoge taaiheid, en goede verwerkbaarheid en lasbaarheid, geschikt voor het vervaardigen van onderdelen en componenten met complexe vormen en waarvoor lassen vereist is; medium koolstofstaal heeft een bepaalde sterkte, plasticiteit en matige taaiheid, met goede uitgebreide mechanische eigenschappen na warmtebehandeling, en wordt meestal gebruikt voor het vervaardigen van mechanische onderdelen waarvoor sterkte en taaiheid vereist zijn, zoals tandwielen en lagers; hoog koolstofstaal heeft een hoge sterkte en hardheid, goede slijtvastheid, lage plasticiteit en taaiheid, en wordt voornamelijk gebruikt voor het vervaardigen van gereedschappen, snijgereedschappen, veren en slijtvaste onderdelen.

Gelegeerd staal is staal op basis van koolstofstaal met toevoeging van een of meer gelegeerde elementen, met hogere uitgebreide mechanische eigenschappen en bepaalde speciale fysische en chemische eigenschappen. Gelegeerde elementen kunnen de prestaties en verwerkbaarheid van staal verbeteren. Veel gebruikte elementen zijn silicium, mangaan, chroom, nikkel, aluminium, wolfraam, titanium, boor, enz. Chroom kan bijvoorbeeld de slijtvastheid, hardheid en hoge temperatuursterkte van staal verhogen.

Gelegeerd staal kan worden onderverdeeld in laag gelegeerd staal (totale inhoud onder 5%), medium gelegeerd staal (totale inhoud 5% tot 10%), en hoog gelegeerd staal (totale inhoud boven 10%) volgens de totale inhoud van legeringselementen; volgens de soorten legeringselementen, kan het worden onderverdeeld in chroomstaal, nikkelstaal, mangaanstaal, siliciumstaal, chroom-nikkelstaal, mangaan-siliciumstaal, enz.Volgens het gebruik kan het worden onderverdeeld in gelegeerd constructiestaal, gelegeerd gereedschapsstaal en speciaal gelegeerd staal (zoals roestvrij staal, hittebestendig staal, slijtvast staal, enz.)

2. Non-ferrometalen

(1) Aluminium en aluminiumlegeringen zijn de meest gebruikte non-ferrometalen in de industrie en zijn veelgebruikte moderne materialen met de volgende eigenschappen.

- Zuiver aluminium heeft een lage dichtheid, ongeveer 2,7 g/cm³, wat ongeveer 1/3 is van koper, en behoort tot de lichte metalen.

- Smeltpunt is 660°C.

- Aluminium heeft een uitstekend elektrisch en thermisch geleidingsvermogen, na koper, met een elektrisch geleidingsvermogen van ongeveer 64% van koper.

- Aluminium heeft een hoge plasticiteit en kan verschillende plastic bewerkingen ondergaan.

- Zuiver aluminium is zilverwit en heeft een goede oxidatieweerstand in de atmosfeer, maar chloride-ionen en alkali-ionen kunnen de oxidelaag van aluminium vernietigen, waardoor het niet bestand is tegen zuur-, alkali- en zoutcorrosie.

Aluminiumlegering is een legering die bestaat uit aluminium als basis en waaraan andere legeringselementen (koper, silicium, magnesium, zink, mangaan, nikkel, enz.) worden toegevoegd. Een aluminiumlegering is licht, sterk, met een specifieke sterkte die die van staal benadert of overtreft, heeft een uitstekend elektrisch geleidingsvermogen, thermisch geleidingsvermogen en corrosiebestendigheid, is gemakkelijk te verwerken, slagvast en kan in verschillende kleuren worden geanodiseerd.

Aluminiumlegeringen worden meestal onderverdeeld in smeedaluminiumlegeringen en gegoten aluminiumlegeringen. Smeedbare aluminiumlegeringen, ook wel bekend als onder druk verwerkte aluminiumlegeringen, hebben een goede plasticiteit en kunnen worden verwerkt tot producten zoals platen, staven, buizen en profielen door walsen, extruderen, trekken, smeden en andere koude en warme verwerkingsmethoden. Het zijn uitstekende lichtgewicht materialen. Ze worden verder onderverdeeld in roestvrije aluminiumlegeringen, harde aluminiumlegeringen en superharde aluminiumlegeringen.

Gegoten aluminiumlegeringen hebben goede gietprestaties en bepaalde mechanische eigenschappen, maar een slechte plasticiteit en kunnen geen plastische bewerking ondergaan. Ze worden meestal geproduceerd met behulp van zandgieten, metaalgieten en verlorenwasgieten om gietstukken te produceren met complexe vormen, een laag gewicht en bepaalde eisen op het gebied van corrosie en hittebestendigheid. Ze worden verder onderverdeeld in aluminium-silicium-, aluminium-koper-, aluminium-magnesium- en aluminium-zinklegeringen op basis van de belangrijkste legeringselementen.

Veel voorkomende producten van aluminiumlegeringen zijn profielen van aluminiumlegeringen, decoratieve panelen van aluminiumlegeringen, aluminiumfolie, aluminium-kunststof composietfolies en vacuüm gealuminiseerde folies.

(2) Koper en koperlegeringen zijn de oudste non-ferrometalen die in de geschiedenis zijn gebruikt. Veel gebruikt in de industrie zijn roodkoper, messing, brons, witkoper, etc., en ze hebben de volgende eigenschappen.

- Zuiver koper heeft een roze kleur en na oppervlakteoxidatie wordt het paars, vandaar dat het ook wel rood koper wordt genoemd.

- Het smeltpunt van zuiver koper is 1083℃ en de dichtheid is 8,96g/cm³.

- Zuiver koper is zacht, heeft een uitstekende vervormbaarheid, goede verwerkbaarheid en lasbaarheid en kan gemakkelijk worden gevormd door koude en warme verwerking. Het kan tot zeer dunne koperfolie worden gerold en tot zeer fijne koperdraad worden getrokken.

- Zuiver koper heeft een uitstekend elektrisch en thermisch geleidingsvermogen, dat alleen zilver overtreft.

- Zuiver koper heeft sterke antimagnetische eigenschappen en wordt vaak gebruikt als elektrische geleider en in verschillende antimagnetische apparaten.

Koperlegeringen zijn legeringen samengesteld uit koper als basismateriaal met een bepaalde hoeveelheid andere legeringselementen (zink, tin, aluminium, silicium, nikkel, enz.). Ze worden op basis van hun chemische samenstelling ingedeeld in messing, brons en witkoper; en op basis van verwerkingsmethoden in smeedkoperlegeringen en gegoten koperlegeringen.

Messing (Cu-Zn legering) is een koperlegering met zink als belangrijkste legeringselement. Messing heeft een mooi uiterlijk met een edele gouden kleur, een sterk elektrisch en thermisch geleidingsvermogen, goede corrosiebestendigheid, mechanische eigenschappen en verwerkbaarheid. Het is gemakkelijk te snijden, te polijsten en te lassen en kan worden verwerkt tot platen, stroken, buizen, staven en profielen. Het wordt gebruikt als thermische en elektrische geleidende componenten, corrosiebestendige structurele onderdelen, elastische componenten, koude stempeldelendieptrekonderdelen, dagelijkse hardware en decoratieve materialen.

Brons is een algemene term voor andere legeringen op basis van koper, behalve messing en wit koper. Veel voorkomende legeringselementen zijn tin, aluminium, silicium, mangaan, chroom, etc. Brons wordt onderverdeeld in gewoon brons en speciaal brons.

Gewoon brons gebruikt tin als belangrijkste legeringselement, met een tingehalte van 5% tot 20%, ook bekend als tinbrons (Cu-Sn legering). Het heeft een blauwgrijze kleur en een sterke weerstand tegen corrosie. Het wordt verder onderverdeeld in gesmeed tinbrons en gegoten tinbrons.

Smeed tin brons heeft een tingehalte van minder dan 6% tot 7%, met goede mechanische eigenschappen en verwerkbaarheid, slijtvastheid, en kan worden verwerkt tot verschillende specificaties van vellen, stroken, buizen en staven.

Gegoten tinbrons heeft een tingehalte van 10% tot 14%, is relatief hard, heeft een goede gietbaarheid en kan worden gebruikt om gietstukken met complexe vormen en duidelijke contouren te produceren. Speciaalbrons verwijst in het algemeen naar brons dat geen tin bevat, zoals aluminiumbrons, berylliumbrons, mangaanbrons, etc. De meeste speciale bronzen hebben betere mechanische eigenschappen, slijtvastheid en corrosiebestendigheid dan gewoon brons.

Wit koper (Cu-Ni-legering) is een koperlegering met nikkel als belangrijkste legeringselement. Het heeft een witte kleur, is relatief zacht en heeft een goede corrosiebestendigheid. Naarmate het nikkelgehalte in koperlegeringen toeneemt, nemen ook de sterkte, hardheid, elasticiteit en corrosiebestendigheid van witkoper toe. Wit koper omvat gewoon wit koper en speciaal wit koper.

Gewoon wit koper is een legering die alleen bestaat uit koper en nikkel. Speciaal wit koper is een legering van koper en nikkel met toevoeging van andere legeringselementen zoals zink, aluminium, mangaan, etc., zoals zink wit koper, aluminium wit koper, mangaan wit koper, etc. Industrieel wordt wit koper onderverdeeld in structureel wit koper en elektrisch wit koper.

II. Keramische materialen

Keramiek is een anorganisch polymeer dat gemaakt wordt van natuurlijke of synthetische poedervormige verbindingen door ze te vormen en op hoge temperatuur te sinteren tot polykristallijne vaste materialen. Ze hebben uitstekende fysische en chemische eigenschappen (corrosiebestendigheid, optische, elektrische, thermische eigenschappen, isolatie-eigenschappen, enz. Ze worden voornamelijk gebruikt in speciale toepassingen (speciale keramiek) en dagelijks gebruik (traditionele keramiek). Ze zijn echter bros, moeilijk te verwerken en hebben een lage betrouwbaarheid.

Keramiek kan naar gebruik worden ingedeeld in gewone keramiek, speciale keramiek en metaalkeramiek.

1. Gewone keramiek

Gewone keramiek wordt gemaakt van klei, veldspaat en kwarts als grondstoffen en gesinterd. De voordelen zijn hardheid, niet-oxideren, niet-roesten, weerstand tegen hoge temperaturen, goede vervormbaarheid en lage kosten.

De nadelen zijn lage sterkte, en isolatie en weerstand tegen hoge temperaturen zijn niet zo goed als andere keramiek. Ze worden veel gebruikt in verschillende dagelijkse keramische producten, elektrische porseleinen isolatoren, zuur- en alkalibestendige containers, reactietorenpijpleidingen en geleidingsonderdelen voor textielmachines.

2. Speciale keramiek

Speciale keramiek omvat aluminiumoxide keramiek, siliciumcarbide keramiek, siliciumcarbide keramiek en boornitride keramiek.

(1) Aluminiumoxide keramiek

Aluminiumoxide keramiek (samenstelling: Al₂O₃ als belangrijkste kristalfase, met een kleine hoeveelheid SiO₂) heeft de voordelen van hoge hardheid, weerstand tegen hoge temperaturen (oxidatieweerstand, hoge kruipweerstand), corrosiebestendigheid en goede isolatie-eigenschappen; de nadelen zijn hoge brosheid en slechte weerstand tegen thermische schokken. Ze worden gebruikt om slijtvaste onderdelen te maken zoals lagers, bougies voor verbrandingsmotoren, neuskegels voor raketten en raketten, straalpijpen voor synthetische vezels en verschillende snijgereedschappen.

(2) Siliciumnitride keramiek

Siliciumnitride keramiek (hoofdbestanddeel: Si₃N₄) wordt op twee manieren bereid: sinteren door heet persen en sinteren door reactie. De prestatiekenmerken zijn hoge hardheid, lage wrijvingscoëfficiënt, uitstekende slijtvastheid, hoge kruipweerstand, lage thermische uitzettingscoëfficiënt en de beste thermische prestaties. Ze hebben een goede chemische stabiliteit (behalve voor fluorwaterstofzuur) en uitstekende isolatie-eigenschappen.

Ze kunnen worden gebruikt in slijtvaste, hittebestendige, corrosiebestendige en complex gevormde keramische producten met hoge precisie, zoals smeltkroezen, isolerende onderdelen, lagers voor hoge temperaturen, rotorbladen voor gasturbines, en kunnen ook worden gebruikt om thermokoppelbeschermingsbuizen, afdichtringen voor petrochemische pompen (dynamische afdichtingen) en snijgereedschappen te maken.

(3) Siliciumcarbide keramiek

Siliciumcarbide keramiek (hoofdbestanddeel: SiC) wordt bereid door reactie sinteren en heet persen sinteren. Ze hebben een hoge temperatuursterkte, een goed warmtegeleidingsvermogen, bestendigheid tegen straling van radioactieve elementen, een goede thermische stabiliteit, kruipweerstand en corrosiebestendigheid. Ze worden gebruikt in constructiematerialen voor hoge temperaturen, zoals straalpijpen voor raketstraalpijpen, lagers voor hoge temperaturen, warmtewisselaars en bekledingsmaterialen voor nucleaire brandstof.

(4) Boornitride keramiek

De kristalstructuur van boornitride keramiek (hoofdbestanddeel: BN) is zeshoekig, vergelijkbaar met grafiet, en wordt "wit grafiet" genoemd. Het heeft eigenschappen zoals hittebestendigheid, thermische geleidbaarheid, thermische stabiliteit en goede thermische schokbestendigheid en kan worden gebruikt in regelstaven die thermische neutronen absorberen in kernreactoren.

3. Cermet

De samenstelling van cermet is metaaloxide of carbide met een geschikte hoeveelheid metaalpoeder (Al2O3, ZnO, TiC, WC, etc. + Co, Ni, Cr, Fe, Mo, etc.). De bereidingsmethode is poedermetallurgie (proces: poeder maken → persen en vormen → sinteren → nabewerken, enz.)

Het heeft eigenschappen zoals hoge hardheid, hoge thermische hardheid, hoge slijtvastheid, hoge druksterkte, lage buigsterkte, hoge elasticiteitsmodulus, goede corrosiebestendigheid, lagere thermische uitzettingscoëfficiënt dan staal, hoge brosheid en goede thermische geleidbaarheid. Cermet kan worden onderverdeeld in drie categorieën: wolfraam-kobalt, wolfraam-kobalt-titanium en universele harde legering.

- De samenstelling van wolfraam-kobalt type is WC + Co, met typische kwaliteiten YG3, YG6, YG8. Het kan worden gebruikt om gereedschap te maken voor het snijden van brosse materialen, zoals gietijzer, sommige non-ferrometalen en bakeliet.

- De samenstelling van wolfraam-kobalt-titanium type is WC + Ti + Co, met typische kwaliteiten YT5, YT15, YT30. Het kan worden gebruikt om gereedschappen te maken voor het snijden van taaie materialen, zoals staal.

- De samenstelling van de universele harde legering is WC+TiC+TaC+Co, met typische kwaliteiten YW1, YW2. Het kan worden gebruikt om gereedschappen te maken die zowel brosse als taaie materialen kunnen snijden, met goede verwerkingsresultaten.

III. Polymeermaterialen

Polymeren, ook wel macromoleculen genoemd, zijn grote moleculen die bestaan uit duizenden tot miljoenen atomen die met elkaar verbonden zijn door covalente bindingen. Daarom worden ze ook macromoleculen of polymeren genoemd. De kenmerken van polymeren zijn een groot molecuulgewicht, tot 10^4 tot 10^6, en polydispersiteit van het molecuulgewicht. Hun relatieve molecuulmassa is over het algemeen tienduizenden tot miljoenen.

Polymeermaterialen kunnen worden onderverdeeld in natuurlijke organische polymeermaterialen (hout, natuurlijk rubber, asfalt, enz.) en synthetische organische polymeermaterialen (kunststoffen, rubber, chemische vezels) op basis van hun herkomst. Ze kunnen ook worden onderverdeeld in thermoplastische polymeren en thermohardende polymeren op basis van hun eigenschappen bij verhitting.

De voordelen van polymeermaterialen zijn lage dichtheid, hoge elasticiteit, slijtvastheid, isolatie, corrosiebestendigheid, licht gewicht, hoge specifieke sterkte (lichte en sterke materialen), lage thermische geleidbaarheid (goede thermische isolatie), goede verwerkbaarheid en overvloedige grondstoffen. De nadelen zijn slechte mechanische eigenschappen, vooral lage sterkte, niet bestand tegen hoge temperaturen (≤300°C), ontvlambaarheid en het vrijkomen van giftige gassen bij verbranding, en ze verouderen na verloop van tijd.

Polymere materialen kunnen worden onderverdeeld in drie categorieën: kunststoffen, rubber en vezels.

1. Kunststoffen

Kunststoffen zijn polymere materialen met plasticiteit die in glasachtige toestand worden gebruikt. Ze bestaan voornamelijk uit harsen, waaraan verschillende additieven zijn toegevoegd, en kunnen onder bepaalde temperaturen en druk worden verwerkt en gevormd. Kunststoffen kunnen worden onderverdeeld in thermoplasten en thermohardende kunststoffen.

(1) Thermoplasten

Thermoplasten zijn kunststoffen die herhaaldelijk zacht kunnen worden gemaakt door verhitting en hard kunnen worden gemaakt door afkoeling binnen een bepaald temperatuurbereik.

Veel voorkomende thermoplasten zijn polyethyleen (PE), polypropyleen (PP), polystyreen, polymethylmethacrylaat (PMMA) en polyvinylchloride (PVC). Daarvan heeft polyethyleen het grootste productievolume en de eenvoudigste structuur; polypropyleen is de lichtste kunststof; polyvinylchloride is de meest veelzijdige kunststof en is goedkoop; polymethylmethacrylaat is de meest transparante kunststof en staat bekend als onbreekbaar glas.

(2) Thermohardende kunststoffen

Thermohardende kunststoffen zijn kunststoffen die na verhitting (of zonder verhitting) permanent in vorm worden gefixeerd en na vorming niet opnieuw kunnen worden gesmolten en gevormd. Ze hebben een goede hittebestendigheid en kruipweerstand.

Veel voorkomende thermohardende kunststoffen zijn fenolhars, epoxyhars en polyesterhars. Fenolhars kan worden gebruikt als elektrisch isolatiemateriaal; epoxyhars kan worden gebruikt als composietmateriaal en lijm; polyesterhars kan worden gebruikt om glasvezel te maken.

Kunststoffen kunnen ook worden onderverdeeld in kunststoffen voor algemeen gebruik, technische kunststoffen en speciale kunststoffen op basis van hun gebruik.

(1) Kunststoffen voor algemeen gebruik

Kunststoffen voor algemeen gebruik zijn kunststoffen met grote productievolumes, brede toepassingen en lage prijzen. Ze omvatten voornamelijk polyethyleen, polyvinylchloride, polystyreen, polypropyleen, fenolkunststoffen, fenol- en ureumformaldehydekunststoffen, enz. Ze zijn goed voor meer dan 75% van de totale kunststofproductie en worden veel gebruikt in dagelijkse benodigdheden, verpakking, landbouw en andere sectoren.

(2) Technische kunststoffen

Technische kunststoffen zijn kunststoffen die bestand zijn tegen bepaalde externe krachten, sterk en stijf zijn en een goede maatvastheid hebben. Ze kunnen metalen vervangen om mechanische onderdelen en technische componenten te maken. Gangbare technische kunststoffen zijn polyamide (PA), polycarbonaat (PC), polyoxymethyleen (POM), polytetrafluorethyleen (PTFE), ABS, polymethylmethacrylaat en epoxyhars.

Daaronder is polyamide de meest geproduceerde en vroegst ontwikkelde technische kunststof; polycarbonaat is niet giftig, smaakloos, transparant en heeft de beste slagvastheid; polyoxymethyleen heeft zelfsmerende eigenschappen en een hoge dimensionale stabiliteit; polytetrafluorethyleen heeft de laagste wrijvingscoëfficiënt en staat bekend als de koning van de kunststoffen.

(3) Speciale kunststoffen

Speciale kunststoffen hebben speciale eigenschappen zoals hittebestendigheid en zelfsmering en kunnen worden gebruikt voor speciale vereisten, zoals geleidende kunststoffen, magnetische kunststoffen en lichtgevoelige kunststoffen. Veel voorkomende speciale kunststoffen zijn fluorkunststoffen, siliconenkunststoffen en polyimiden.

2. Rubber

Rubber is een polymeermateriaal met een hoge elasticiteit en omkeerbare vervorming. Het is elastisch bij kamertemperatuur en kan aanzienlijke vervorming ondergaan onder zeer kleine externe krachten, waarbij het terugkeert naar zijn oorspronkelijke staat zodra de externe kracht wordt verwijderd.

Rubber is een volledig amorf polymeer met een lage glasovergangstemperatuur en heeft vaak een zeer hoog moleculair gewicht, meer dan honderdduizend. Op basis van de grondstoffen wordt het ingedeeld in natuurrubber en synthetisch rubber, en op basis van de vorm in blokrubber, latex, vloeibaar rubber en rubber in poedervorm.

(1) Natuurlijk rubber

Natuurlijk rubber heeft een goede elasticiteit, hoge sterkte, goede buigweerstand en goede isolatie-eigenschappen. Deze eigenschappen worden niet geëvenaard door synthetisch rubber. Daarom blijft natuurrubber de belangrijkste rubbersoort. Het heeft ook een goede verwerkbaarheid, kleefkracht en mengbaarheid.

(2) Synthetisch rubber

Er zijn veel soorten synthetisch rubber, die op basis van hun eigenschappen en gebruik kunnen worden ingedeeld in synthetisch rubber voor algemene doeleinden, synthetisch rubber voor speciale doeleinden en andere synthetische rubbersoorten (zoals thermoplastische elastomeren, rubber in poedervorm, vloeibaar rubber, enz. Synthetisch rubber voor algemeen gebruik wordt meestal gebruikt ter vervanging van natuurlijk rubber bij de productie van banden en andere gangbare rubberproducten, zoals styreen-butadieenrubber, butadieenrubber, chloropreenrubber, butylrubber, polyisopreenrubber, ethyleenpropyleenrubber en nitrilrubber.

Synthetisch rubber voor speciale doeleinden heeft speciale eigenschappen zoals bestendigheid tegen koude, hitte en olie en wordt gebruikt om rubberproducten te maken voor specifieke omstandigheden, zoals gechloreerd polyethyleen, gechloreerd polyethyleen, siliconenrubber, fluorubber, acrylaat, epichloorhydrine en polysulfiderubber.

3. Vezels

Vezels zijn slanke polymeermaterialen met een hoge lengte-diameterverhouding en een zekere flexibiliteit. Vezels worden ingedeeld in organische synthetische vezels, anorganische vezels en natuurlijke vezels. Anorganische vezels omvatten metaalvezels, koolstofvezels, vezels op basis van silicium en minerale vezels. Natuurlijke vezels omvatten plantenvezels (zoals hennep en katoen) en dierlijke vezels (zoals wol en kamelenhaar).

De belangrijkste synthetische vezels zijn polyester, polyamide en polyacrylonitril. Polyamide vezels, ook bekend als nylon, waren oorspronkelijk een handelsmerk van DuPont. Ze worden gekenmerkt door sterkte, hoge elasticiteit en licht gewicht. Ongeveer de helft wordt gebruikt voor kleding en de andere helft voor industriële productie.

Polyestervezel, ook bekend als dacron, is de meest geproduceerde synthetische vezel, met ongeveer 90% gebruikt voor kleding en slechts ongeveer 6% voor industriële productie. Polyacrylonitril vezels omvatten homopolymeren en copolymeren van acrylonitril, met ongeveer 70% gebruikt voor kleding en slechts ongeveer 5% voor industriële productie.

IV. Samengestelde materialen

Composietmaterialen zijn materialen die bestaan uit twee of meer vaste-fasecomponenten in een microscopische of macroscopische vorm, die nieuwe eigenschappen hebben die verschillen van de samenstellende stoffen.

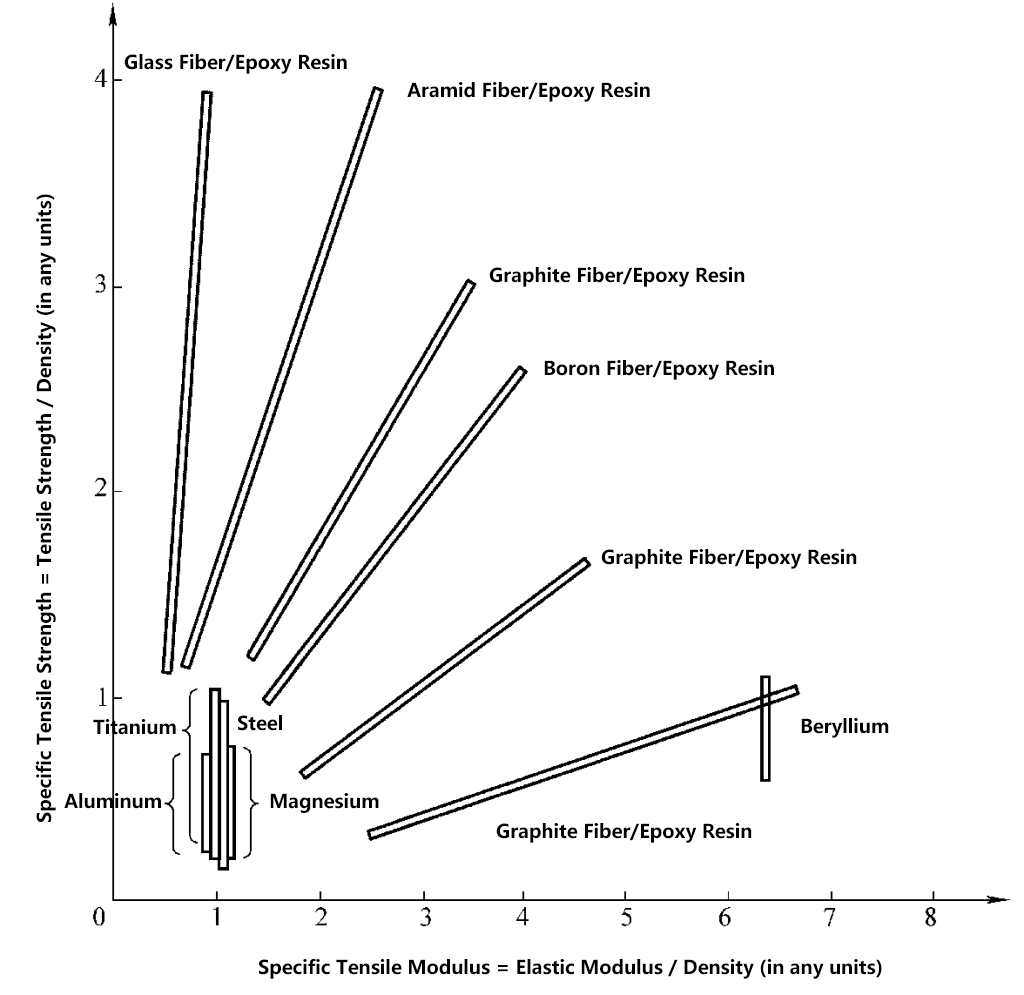

Ze hebben een hoge specifieke treksterkte en specifieke trekmodulus (zie afbeelding 3); hun eigenschappen kunnen worden ontworpen en ze zijn gemakkelijk te vormen tot structurele componenten; ze hebben anisotrope en niet-uniforme eigenschappen. Composietmaterialen worden geclassificeerd in structurele composietmaterialen en functionele composietmaterialen op basis van hun gebruik.

1. Structurele composietmaterialen

Structurele composietmaterialen worden voornamelijk gebruikt als dragende constructies, samengesteld uit versterkende componenten (zoals glas, keramiek, koolstof, polymeren, metalen, natuurlijke vezels, weefsels, whiskers, platen en deeltjes) die belastingen kunnen dragen, en matrixcomponenten (zoals harsen, metalen, keramiek, glas, koolstof en cement) die de versterkende componenten verbinden tot een integraal materiaal en ook krachten overbrengen.

Structurele composietmaterialen worden meestal geclassificeerd op basis van de matrix in polymeer matrix composieten, metaal matrix composieten, keramische matrix composieten, koolstof matrix composieten en cement matrix composieten.

2. Functionele composietmaterialen

Functionele composietmaterialen verwijzen naar composietmaterialen die naast mechanische eigenschappen ook andere fysische, chemische, biologische en andere eigenschappen hebben, waaronder piëzo-elektrische, geleidende, radarstealth, permanent magnetische, fotochrome, geluidsabsorberende, vlamvertragende en bio-opneembare materialen, met brede ontwikkelingsvooruitzichten.

In de toekomst zal het aandeel functionele composietmaterialen dat van structurele composietmaterialen overtreffen en de hoofdstroom worden in de ontwikkeling van composietmaterialen. Er zijn al veel functionele composietmaterialen ontwikkeld en sommige zijn al toegepast, zoals samengestelde piëzo-elektrische materialen, geleidende en supergeleidende materialen, magnetische materialen, dempingsmaterialen, wrijvings- en slijtagematerialen, geluidsabsorberende materialen, stealth- en golfabsorberende materialen en diverse gevoelige transducermaterialen.

De belangrijkste toepassingsgebieden van composietmaterialen zijn lucht- en ruimtevaart, energie-industrie, auto-industrie, chemische industrie, textiel- en machinebouw, medische apparatuur, sportuitrusting en bouwmaterialen.

In de lucht- en ruimtevaart kunnen composietmaterialen, dankzij de goede thermische stabiliteit, hoge specifieke sterkte en hoge specifieke stijfheid, worden gebruikt voor de productie van vliegtuigvleugels en voorbuizen, satellietantennes en hun ondersteuningsstructuren, zonnecelvleugels en -mantels, grote lanceervoertuigmantels, motormantels en structurele onderdelen van spaceshuttles.

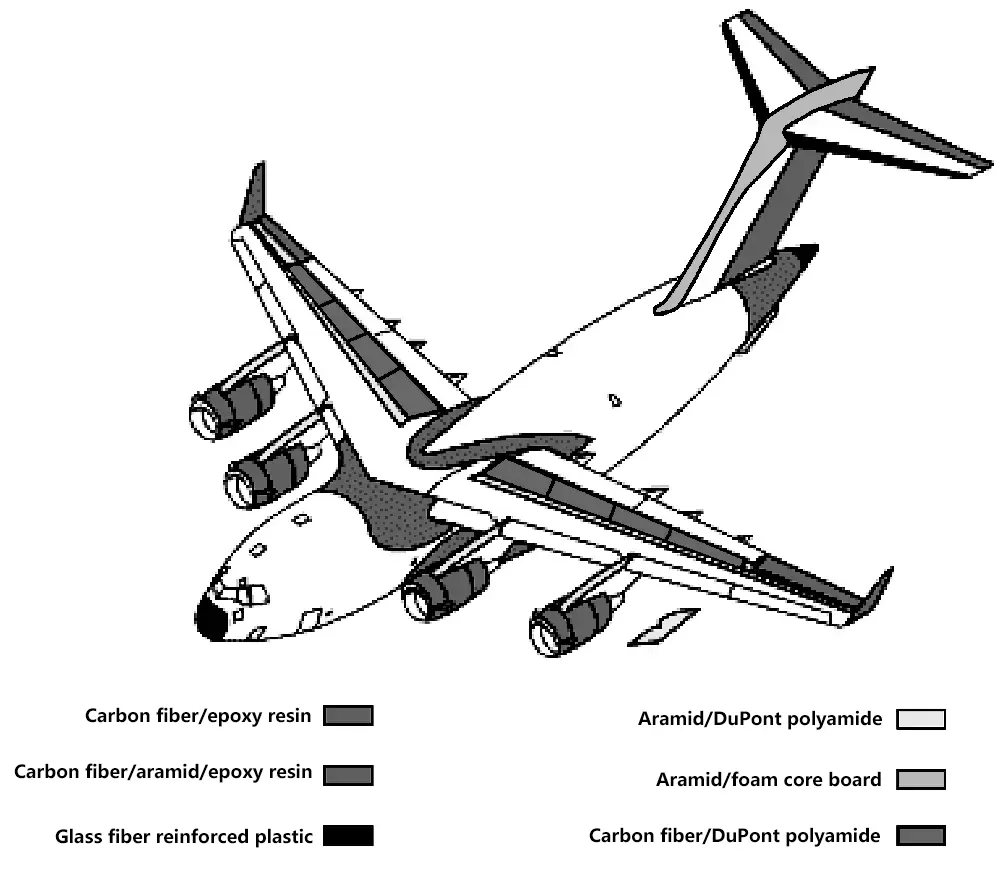

Op dit moment maken composietmaterialen slechts 50% uit van het totale gewicht van commerciële vliegtuigen (zie Figuur 4), terwijl sommige helikopters al 90% hebben bereikt. Nederland is van plan een nieuw type groen, milieuvriendelijk vliegtuig te ontwikkelen, dat qua vorm op een vliegende schotel zal lijken. De gebruikte composietmaterialen (zoals vezelversterkte kunststoffen) zullen een sterkte hebben die vergelijkbaar is met metalen, maar veel lichter in gewicht, waardoor brandstof wordt bespaard (zie Figuur 5).

In de auto-industrie kunnen composietmaterialen, dankzij hun speciale trillingsdempende eigenschappen, trillingen en geluid reduceren, hebben ze een goede weerstand tegen vermoeiing, zijn ze gemakkelijk te repareren na schade en zijn ze geschikt voor integraal gieten. Daarom kunnen ze worden gebruikt voor de productie van autocarrosserieën, dragende onderdelen, aandrijfassen, motorframes en interne onderdelen.

Op het gebied van chemie, textiel en machinebouw kunnen materialen met een goede corrosiebestendigheid, zoals koolstofvezelversterkte harsmatrixcomposieten, worden gebruikt voor de productie van chemische apparatuur, textielmachines, papiermachines, kopieerapparaten, hogesnelheidsmachines en precisie-instrumenten.

Op medisch gebied kunnen koolstofvezelcomposieten, dankzij de uitstekende mechanische eigenschappen en het feit dat ze geen röntgenstralen absorberen, worden gebruikt voor de productie van medische röntgenapparaten en orthopedische beugels. Koolstofvezelcomposieten hebben ook biocompatibiliteit en bloedcompatibiliteit en een goede stabiliteit in biologische omgevingen, waardoor ze geschikt zijn voor gebruik als biomedische materialen.

Daarnaast worden composietmaterialen gebruikt voor de productie van sportuitrusting en als bouwmateriaal. Voorbeelden van geavanceerde composietmaterialen in energietechnologische toepassingen staan in Tabel 1.

Tabel 1 Voorbeelden van de toepassing van geavanceerde composietmaterialen in energietechnologie

| Functie | Component | Geavanceerde composietmaterialen |

| Nieuwe energie | ||

| Zonne-energie opwekken | Ondersteuning zonnecelstructuur | Koolstofvezel/hars matrix |

| Zonne-energie opwekken | Absorberende laag van warmtewisselaar | Absorberende functie |

| Windturbine | Schoepen en torenbehuizing | Hybride koolstofvezel/hars matrix |

| Kernenergie | Rotor van nucleaire isotopenscheidingscentrifuge | Koolstofvezel/hars matrix |

| Kernenergie | Bekledingsbuis voor splijtstof | Koolstofvezel/koolstof |

| Energiebesparing | ||

| Auto | Roterende as, wielvelgzuiger | Koolstofvezel/hars matrix |

| Auto | Zuigerstang en -pen | Aluminiumvezels/aluminium |

| Gasturbinemotor | Turbineblad | Keramische matrix en hittebestendige metaalmatrix |

| Energieopslag | ||

| Loodzuurbatterij met hoog rendement | Elektrode | Koolstofvezel/lood |

| Lithiumbatterij met hoge energie | Vaste elektrolyt | Ionengeleidende functie |