1. Afschermingsgas

Bij het lassen met wolfraam inert gas wordt meestal argon, helium, argon-heliummenggas of argon-waterstofmenggas als beschermgas gebruikt.

(1) Keuze van het afschermingsgas

Het beschermgas dat geschikt is voor verschillende materialen staat in Tabel 5-70.

Tabel 5-70 Afschermgas geschikt voor verschillende materialen

| Materiaal | Toepasselijk afschermingsgas en eigenschappen |

| Aluminium en aluminiumlegeringen | Argon: AC-lassen zorgt voor een stabiele boog en een goede oppervlaktereiniging Helium: DC positieve verbinding, produceert een stabiele boog op chemisch gereinigde materialen en heeft een hogere lassnelheid Argon-helium gemengd gas: Heeft een goede reinigende werking, hogere lassnelheid en penetratie, maar de boogstabiliteit is niet zo goed als zuiver argon. |

| Messing | Argon: Stabiele boog met minimale verdamping. |

| Kobaltlegeringen | Argon: Stabiele boog die gemakkelijk te controleren is. |

| Koper-Nikkel Legeringen | Argon: De boog is stabiel en gemakkelijk te controleren, ook geschikt voor het lassen van koper-nikkellegeringen met staal |

| Zuurstofvrij koper | Argon: Gebruikt DC positieve verbinding, de boog is stabiel en gemakkelijk te controleren. Helium: Heeft een grotere warmte-inbreng, snelle lassnelheid en diepe inbranding Argon-helium gemengd gas: 75% helium, 25% argon. De boog is stabiel, geschikt voor het lassen van dunne onderdelen. |

| Inconel | Argon: De boog is stabiel en gemakkelijk te controleren Helium: Geschikt voor snel automatisch lassen |

| Laag Koolstofstaal | Argon: Geschikt voor handmatig lassen Ammoniak: Geschikt voor snel automatisch lassen, dieper smelten in vergelijking met argonbescherming |

| Magnesium legeringen | Argon: Gebruikt AC-lassen, heeft een goede boogstabiliteit en reinigende werking |

| Maragingstaal | Argon: Boog is stabiel en gemakkelijk te controleren |

| Molybdeen-0.5% Titaniumlegering | Argon en Helium zijn beide geschikt: Om lasmetaal met een goede plasticiteit te verkrijgen, naast een verbeterde bescherming, moet het stikstofgehalte in de lasatmosfeer onder 0,1% (volumefractie) worden gehouden en het zuurstofgehalte onder 0,05% (volumefractie). |

| Monel-legering | Argon: Boog is stabiel en gemakkelijk te controleren |

| Nikkel legeringen | Argon: Boog is stabiel en gemakkelijk te controleren Helium: Geschikt voor snel automatisch lassen |

| Silicium Brons | Argon: Kan de thermische brosheid van het basismateriaal en het lasmetaal verminderen |

| Siliciumstaal | Argon: Boog is stabiel en gemakkelijk te controleren |

| Roestvrij staal | Helium: Boog is stabiel en kan een grotere smeltdiepte bereiken dan argon Argon: De boog is stabiel en gemakkelijk te controleren |

| Ferrolegering | Argon: De boog is stabiel en gemakkelijk te controleren Helium: Geschikt voor snel automatisch lassen |

(2) Eisen voor beschermende gassen

1) Argon.

Eisen voor de zuiverheid van argon in gelaste onderdelen staan in Tabel 5-71. De samenstelling van in eigen land geproduceerd lasargon staat in tabel 5-72.

Tabel 5-71 Eisen voor de zuiverheid van argon in gelaste onderdelen

| Lasmateriaal | Type stroombron en polariteit | Zuiverheid van argon (volumepercentage, %) |

| Molybdeen, niobium, zirkonium, tantaal en hun legeringen | DC-elektrode Positief | 99. 98 |

| Hoge-temperatuurbestendige legeringen | DC-elektrode Positief | 99. 95 |

Tabel 5-72 Samenstelling van in eigen land geproduceerd lasargon (volumefractie, %)

| Zuiverheid argon | N2 | O2 | H2 | CnHm | H2 O |

| ≥99.99 | <0.01 | <0.0015 | <0.0005 | <0.001 | 30mg/m3 |

| ≥99.999 | ≤7 x10-5 | ≤10-5 | ≤5 x10-5 | 10 -5 | ≤2 x10-5 |

2) Helium.

De zuiverheid van lashelium vereist over het algemeen meer dan 99,8% (volumefractie). De samenstelling van in eigen land geproduceerd lashelium (volumefractie 99,999%) staat in Tabel 5-73.

Tabel 5-73 Samenstelling van binnenlands lashelium (99,999%) (Volumefractie, %)

| Onderdelen | Ne | H2 | O2 + Ar | N2 | CO | CO2 | H2 O |

| Concentratie (× 10)-5) | ≤4.0 | ≤1.0 | ≤1.0 | 2 | 0.5 | 0.5 | 3 |

3) Argon-helium gemengd gas.

Wanneer argon-helium gemengd gas wordt gebruikt, is het bijzonder geschikt voor gelegenheden waar de eisen aan de laskwaliteit zeer hoog zijn. De typische mengverhouding is (75%~80%) He + (15%~20%) Ar (volumefractie).

4) Menggas van argon en waterstof.

Argon-waterstofmenggas wordt voornamelijk gebruikt voor het lassen van nikkellegeringen, nikkel-koperlegeringen en roestvrij staal. Over het algemeen moet het waterstofgehalte in het gemengde gas onder 15% (volumefractie) worden gehouden.

2. Vulmetaal

Bij het lassen met wolfraam inert gas heeft het inerte gas alleen een beschermende functie en wordt de lassamenstelling voornamelijk aangepast door het toevoegmateriaal om de laskwaliteit te waarborgen. Het toevoegmetaal wordt geleverd door de lasdraad, daarom moet de inhoud van zwavel, fosfor, schadelijke gassen en onzuiverheden in de lasdraad strikt worden gecontroleerd.

Momenteel is er geen speciale TIG-lassen draad standaard in China, over het algemeen, lasdraden voor gas metaal booglassen of lassen staaldraden worden gebruikt. Bij het lassen van laag koolstofstaal en laag gelegeerd hoogsterkte staal, worden lassen staaldraden over het algemeen geselecteerd volgens het principe van gelijke sterkte, en bij het lassen van koper, aluminium, roestvrij staal, lassen draden voor gas metaal booglassen, gas lassen draden, of booglassen onder poederdek draden worden over het algemeen geselecteerd volgens het principe van gelijke samenstelling.

Bij het lassen van ongelijksoortig staal, als de structuren van de twee staalsoorten verschillend zijn, moet bij de keuze van de lasdraad rekening worden gehouden met scheurvastheid en koolstofdiffusie; als de structuren van de twee staalsoorten hetzelfde zijn maar hun mechanische eigenschappen verschillen, is het het beste om een lasdraad te kiezen met een samenstelling tussen de twee. Aanbevolen lasdraadkwaliteiten voor veel voorkomende staalsoorten staan in Tabel 5-74.

Tabel 5-74 Aanbevolen lasdraadkwaliteiten voor veel voorkomende staalsoorten

| Stalen materiaal | Geselecteerde lasdraadkwaliteit | |

| Categorie | Rang | |

| Koolstofstaal | Q235, Q235F, Q235g | H08Mn2Si |

| 10g, 15g, 20g, 22g, 25g | H05MnSiAlTiZr | |

| Laag gelegeerd staal | Q345 | H10Mn2 |

| Q345R | H08Mn2Si | |

| 15MnV, 16MnVCu | H08MnMoA | |

| 15MnVN, 19Mn5 | H08Mn2SiA | |

| 20MnMo | ||

| Laag gelegeerd hittebestendig staal | 18MnMoNb, 14MnMoV | H08Mn2SiMo |

| 12CrMo, 15CrMo | H08CrMoA, H08CrMo, Mn2Si | |

| 20CrMo, 30CrMoA | H05CrMoVTiRe | |

| 12H1MV, 15H1MV 20CrMoV | H08CrMoV H05CrMoVTiRe | |

| 15H1MV, 20H1MV | H08 CrMnSiMoV | |

| 12Cr2MoWVTiB | H10Cr2MnMoWVTB | |

| (G102) | H08H2MWNB | |

| Staal G106 | H10H5MVNB | |

| Roestvrij staal | 06H19N10, 12H18N9 | HOCr18N9 |

| 12H18N9T | H0H18N9T | |

| 022H17N12M2 | HOCr18N12M2Ti | |

| Lage temperatuur staal | 09Mn2V | H05Mn2Cu, H05Ni2,5 |

| 06AlCuNbN | H08Mn2WCu | |

| Lage temperatuur staal | 3,5Ni, 06MnNb 06AlCuNbN | H00Ni4,5Mo H05Ni4Ti |

| 9Ni | HOONi11Co H06H20N60Mn3Nb | |

| Verschillende soorten staal | G102 +12CrMoV G102 + 15CrMo | H08CrMoV |

| G102+Koolstofstaal | H08Mn2Si H08CrMoV H13CrMo | |

| G102 + 1H18NT G102 + G106 | Lasdraad op basis van nikkel | |

| 12Cr1MoV+Koolstofstaal | H08Mn2Si, H05MnSiAlTiZr | |

| 12CrMoV +15CrMo | H13CrMo, H08CrMoV | |

3. Elektrodematerialen

De rol van de niet-verbruikbare elektrode bij TIG-lassen is om elektriciteit te geleiden, de boog te ontsteken en een normale boogverbranding in stand te houden. De kwaliteit van de elektrode is van grote invloed op de stabiliteit van de boog en het lasproces en op de kwaliteit van de las. Over het algemeen moeten niet-verbruikbare elektroden voldoen aan de eisen van hoge toelaatbare stroom en laag verbruik.

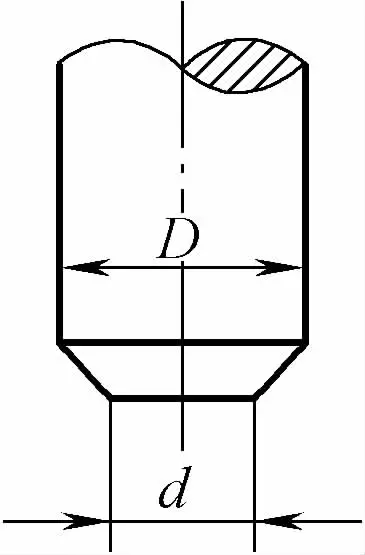

1) Momenteel zijn de gebruikelijke elektrodematerialen onder andere zuiver wolfraam, thorium wolfraam, ceriated wolfraam, zirconiated wolfraam en lanthanated wolfraam. Gemeenschappelijke wolfraam elektrode diameters zijn: 0,5 mm, 1,0 mm, 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm, 6,3 mm, 8,0 mm, 10,0 mm, in totaal 11 soorten, met lengtes variërend van 76 tot 610 mm. Het oppervlak van de wolfraamelektrode mag geen defecten vertonen zoals littekens, scheuren, krimpholtes, bramen of niet-metalen insluitingen.

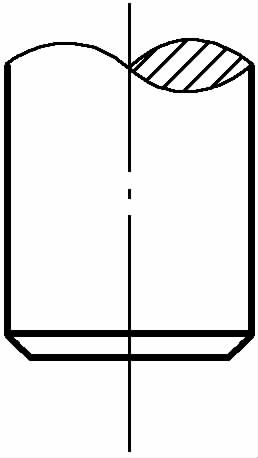

2) Binnenlandse wolfraamelektroden krijgen meestal een oppervlaktebehandeling door chemisch reinigen of mechanisch slijpen. Om de stabiliteit van de boog te verbeteren, moet het uiteinde van de wolfraamelektrode in een conische of halfronde vorm worden geslepen, afhankelijk van de stroomgrootte.

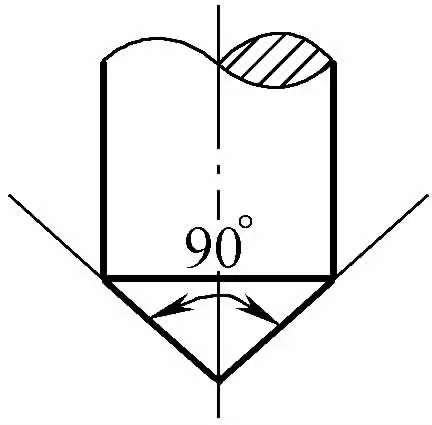

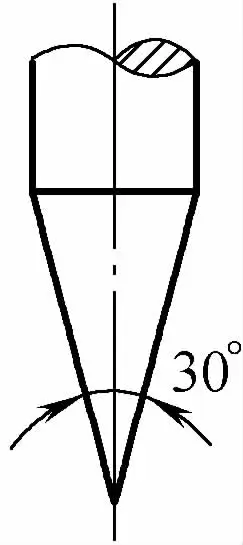

3) Als het wolfraamelektrodemateriaal hetzelfde is, hebben verschillende elektrodevormen een bepaalde invloed op de stabiliteit van de boog en de vorming van de las. De relatie tussen veel voorkomende vormen van wolfraamelektrodetippen en boogstabiliteit wordt getoond in Tabel 5-75.

Tabel 5-75 Gebruikelijke vormen van wolfraamelektrodepunten en hun relatie met boogstabiliteit

| Wolfraam elektrode tip vorm | Type wolfraamelektrode | Huidige polariteit | Toepassingsbereik | Boogstabiliteit |

| Ceriated of Thoriated wolfraam | Gelijkstroomelektrode Positief | Hoge stroom | Stabiel |

| Ceriated of Thoriated wolfraam | Gelijkstroomelektrode Positief | Lage stroom Geschikt voor lassen in smalle spleten en dunne platen | Stabiel |

| Zuivere wolfraamelektrode | Wisselstroom | Lassen van aluminium, magnesium en hun legeringen | Stabiel |

| Ceriated of Thoriated wolfraam | Gelijkstroomelektrode Positief | Continu lassen met wolfraamelektroden kleiner dan 1 mm in diameter | Goed |

4) Het stroomvoerend vermogen van wolfraamelektroden wordt weergegeven in Tabel 5-76.

Tabel 5-76 Stroombelastbaarheid wolfraamelektrode

| Diameter elektrode/mm | Gelijkstroom/A | AC-stroom/A | ||||

| Directe aansluiting (elektrode -) | Omgekeerde aansluiting (elektrode +) | |||||

| Zuiver wolfraam | Thoriated wolfraam, Ceriated wolfraam | Zuiver wolfraam | Thoriated wolfraam, Ceriated wolfraam | Zuiver wolfraam | Thoriated wolfraam, Ceriated wolfraam | |

| 0.5 | 2 ~20 | 2 ~20 | - | - | 2 ~15 | 2~15 |

| 1 | 10 ~ 75 | 10 ~75 | - | - | 15 ~55 | 15 ~ 70 |

| 1.6 | 40 ~130 | 60 ~150 | 10 ~20 | 10 ~30 | 45 ~ 90 | 60 ~125 |

| 2 | 75 ~ 180 | 100 ~200 | 15 ~25 | 15 ~25 | 65 ~125 | 85 ~160 |

| 2.5 | 130 ~ 230 | 160 ~250 | 17 ~30 | 17 ~30 | 80 ~140 | 120 ~ 210 |

| 3 | 140 ~ 280 | 200~300 | 20 ~40 | 20 ~ 40 | 100~160 | 140 ~ 230 |

| 3.2 | 160 ~310 | 225~330 | 20 ~35 | 20 ~35 | 130 ~190 | 150 ~250 |

| 4 | 275 ~ 450 | 350~480 | 35 ~50 | 35 ~50 | 180 ~260 | 240 ~350 |

| 5 | 400 ~625 | 500 ~ 645 | 50 ~70 | 50 ~70 | 240 ~ 350 | 330 ~ 460 |

| 6 | 500 ~625 | 620 ~ 650 | 60 ~80 | 60 ~80 | 260 ~390 | 430 ~560 |

| 6.3 | 550~675 | 650 ~850 | 65~100 | 65~100 | 300~420 | 430 ~ 575 |

| 8 | - | - | - | - | - | 650 ~830 |

5) De vereiste nullastspanning voor veelgebruikte elektrodematerialen wordt getoond in Tabel 577.

Tabel 5-77 Vereiste open-circuit spanning voor veelgebruikte elektrodematerialen

| Elektrodesoorten | Elektrode-aanduidingen | Vereist nullastspanning /V | ||

| Koper | Roestvrij staal | Siliciumstaal | ||

| Zuivere wolfraamelektrode | W | 95 | 95 | 95 |

| Thoriated wolfraam elektrode | WTh-10 WTh-15 | 40 ~65 35 | 50 ~70 40 | 70~75 40 |

| Ceriated wolfraamelektrode | WCe-20 | - | 30~35 | - |

6) De selectie van wolfraamelektroden wordt getoond in Tabel 5-78. Merk op dat sommige wolfraamstaven radioactief zijn (zoals thorium wolfraamelektroden), daarom moet de veiligheid worden gewaarborgd bij het slijpen van wolfraamstaven. Wanneer je een grote hoeveelheid wolfraamstaven opslaat, kun je ze het beste in een loden doos bewaren om te voorkomen dat straling het menselijk lichaam kan beschadigen.

Tabel 5-78 Selectie van wolfraamelektroden

| Soorten wolfraamelektroden | Rang | Kenmerken |

| Zuiver wolfraam | W1, W2 | Zowel het smeltpunt als het kookpunt zijn zeer hoog, maar het nadeel is dat de lasmachine een hogere open-circuit spanning moet hebben. Bij langdurig gebruik kan de wolfraamelektrode smelten. |

| Thoriated wolfraam | WTh7, WTh10, WTh15, WTh30 | Door een bepaalde hoeveelheid oxidenaalden toe te voegen, worden de nadelen van de bovenstaande zuivere wolfraamelektroden overwonnen, maar er is een spoor van radioactiviteit. |

| Ceriated wolfraam | WCe-20 | Aan zuiver wolfraam wordt een bepaalde hoeveelheid ceriumoxide toegevoegd. De voordelen zijn: lage booginitiatiestroom, betere compressie van de boogkolom, langere levensduur en extreem lage radioactiviteit. |