Scheren is een primaire verspaningsmethode die wordt gebruikt bij koudvervormen en wordt gekenmerkt door een hoge productie-efficiëntie, relatief gladde snijvlakken en de mogelijkheid om plaatmetaal en verschillende profielen te snijden.

1. Basiskennis van scheren

Er zijn veel methodes om scherend te bewerken, maar de essentie is om schuifkracht toe te passen op het materiaal door de bovenste en onderste bladen, waardoor het materiaal vervorming ondergaat en uiteindelijk breekt en scheidt. Om de schaarbewerkingstechnologie onder de knie te krijgen, is het daarom noodzakelijk om de vervormings- en spanningscondities van materialen bij schaarbewerking, de geometrische vormvereisten van de schoepen en de berekening van de schuifkracht te begrijpen.

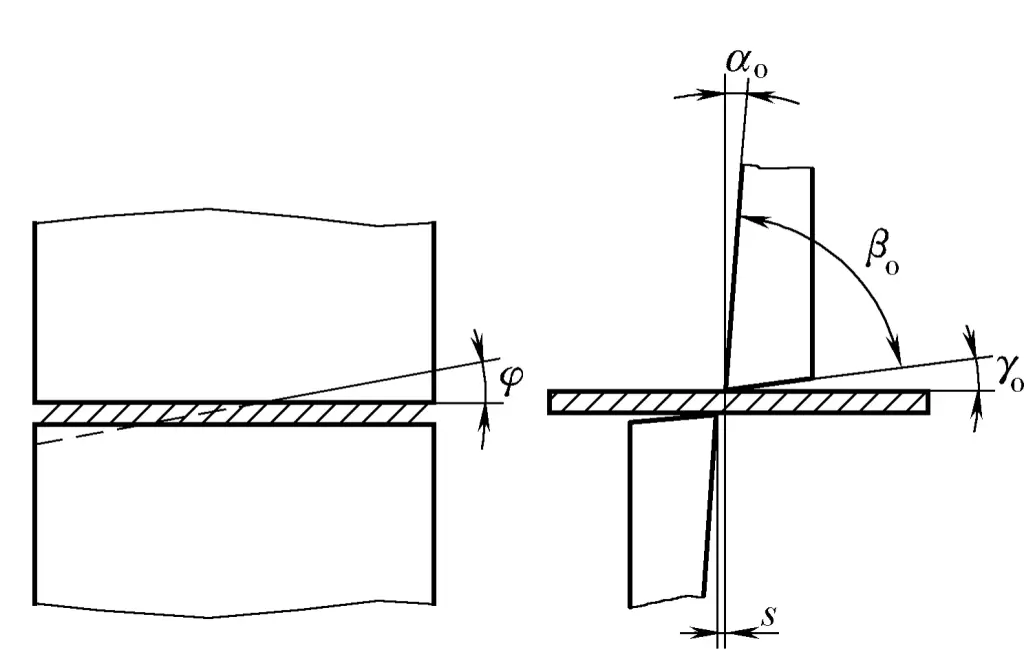

Bij koudvervormen wordt vaak de schuine knip gebruikt die in Figuur 3-42 wordt getoond. Hier wordt alleen de scheerproces, schuifkracht en bladgeometrische parameters van de schuine afschuiving worden geanalyseerd en de methode voor het berekenen van de schuifkracht wordt geïntroduceerd.

- γ o - Harkhoek

- α o - Vrijloophoek

- β o - Wighoek

- s - Bladspeling

- φ - Afschuining van het blad

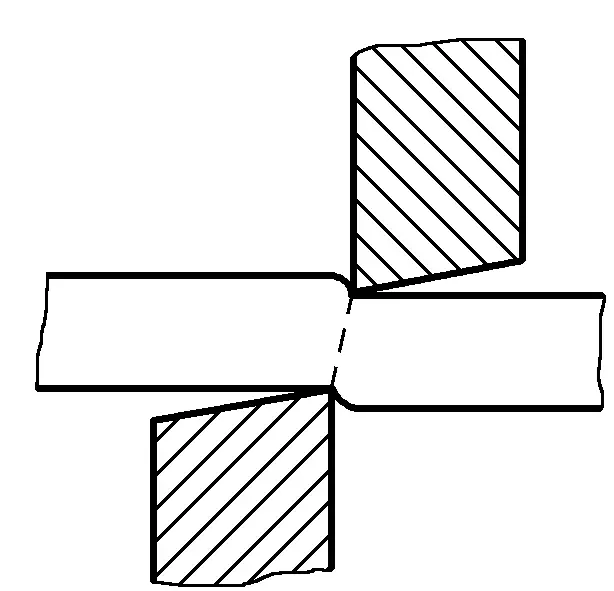

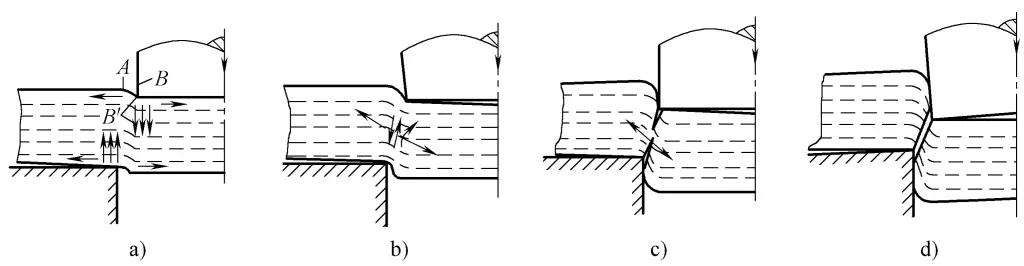

Tijdens het afschuiven wordt het materiaal tussen de bovenste en onderste schoepen geplaatst en het vervormings- en afschuifproces van het materiaal onder invloed van de afschuifkracht wordt getoond in Figuur 3-43.

Wanneer de rand van het blad in contact komt met het materiaal, bevindt het materiaal zich in de elastische vervormingsfase. Naarmate het bovenste blad verder daalt, neemt de druk van het blad op het materiaal toe, wat plaatselijke plastische buiging en trekvervorming van het materiaal veroorzaakt (vooral als de bladspleet groot is).

Tegelijkertijd begint de rand van de schaar ook in het materiaal te drukken, waardoor een ingestort hoekgebied en een heldere plastische scheerzone worden gevormd, waar de spanningstoestand en vervorming van het metaal in de buurt van het blad extreem ongelijkmatig zijn. Naarmate de drukdiepte van het blad toeneemt, vormt zich een grote concentratie van spanning en vervorming aan de rand.

Wanneer deze vervorming de vervormingsgrens van het materiaal bereikt, verschijnen er microscheurtjes in het materiaal. Terwijl het afschuiffenomeen zich uitbreidt, vallen de afschuifscheuren die door de bovenste en onderste bladrand worden geproduceerd samen, waardoor het materiaal uiteindelijk scheurt.

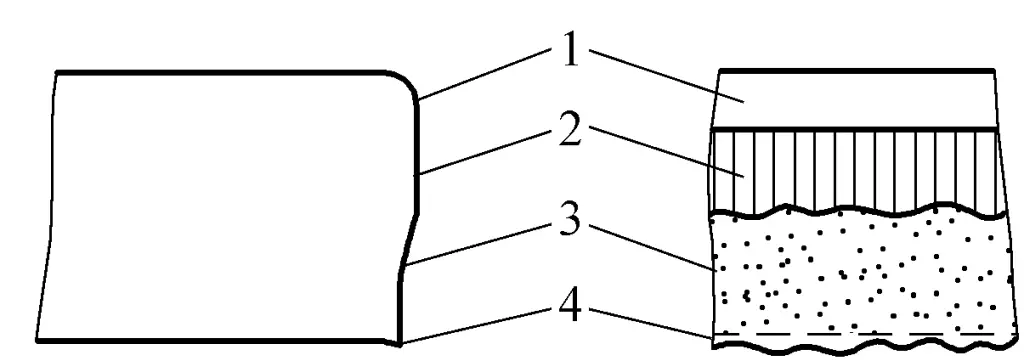

Figuur 3-44 toont het afgeschuinde oppervlak van het materiaal, dat duidelijke regionale kenmerken heeft, duidelijk verdeeld in ingezakte hoek, heldere band, afschuifband en bramen. De vorming van de ingezakte hoek 1 is het resultaat van het uitrekken en vervormen van het materiaal nabij de rand wanneer het blad in het materiaal drukt; de lichte band 2 wordt gevormd wanneer het blad in het materiaal drukt en snijdt, met een glad en vlak oppervlak; de afschuifband 3 wordt gevormd wanneer het materiaal afschuift en scheidt, met een ruw oppervlak, licht hellend, niet loodrecht op het plaatoppervlak; en de bramen 4 ontstaan wanneer microscheurtjes verschijnen.

1 - Ingevouwen hoek

2 - Heldere band

3 - Schuifzone

4 - Braam

De distributieverhouding van de ingezakte hoek, heldere band, afschuifzone en braam op het volledige afschuifoppervlak varieert met de materiaaleigenschappen, dikte, bladvorm, bladspleet en de methode van persen tijdens het afschuiven.

De rand van het blad is scherp, waardoor het gemakkelijk in het materiaal kan worden gedrukt en gesneden, wat gunstig is voor het vergroten van de heldere band, terwijl een grotere voorhoek r o van het blad kan de scherpte van de rand verhogen.

Als de bladspleet groot is, zal de trekspanning in het materiaal toenemen, waardoor het gemakkelijk wordt om afschuifscheuren te produceren en de plastische vervormingsfase eerder eindigt, waardoor de heldere band kleiner zal zijn, terwijl de afschuifzone, ingestorte hoek en braam allemaal groter zijn. Omgekeerd, wanneer de bladspleet klein is, neemt de trekspanning in het materiaal af en wordt de productie van scheuren onderdrukt, zodat de heldere band groter wordt, terwijl de ingezakte hoek, de afschuivingsband enz. afnemen.

Een te grote of te kleine spleet zorgt er echter voor dat de scheuren op het bovenste en onderste oppervlak niet op één lijn liggen. Als de spleet te klein is, verschijnen er latente scheuren en grotere bramen op het afschuifoppervlak; als de spleet te groot is, nemen de afschuifzone, de ingezakte hoek, de braam en de helling allemaal toe, waardoor het oppervlak extreem ruw wordt.

Als het materiaal strak op het ondermes wordt gedrukt, kan dit de trekspanning verminderen, waardoor de heldere band toeneemt. Daarnaast kan een goede plasticiteit en een kleinere dikte van het materiaal ook de heldere band vergroten.

Uit de bovenstaande analyse kan worden geconcludeerd dat de belangrijkste maatregelen om de heldere band te vergroten, de ingezakte hoek en de braam te verkleinen en daardoor de kwaliteit van het snijvlak te verbeteren, zijn: de scherpte van de mesrand vergroten, de minimale waarde van een redelijke mesafstand nemen en het materiaal stevig op het ondermes drukken, enz.

De bladspleet s is een geometrische parameter om botsingen tussen de bovenste en onderste bladen te vermijden, de schuifkracht te verminderen en de kwaliteit van het schuifoppervlak te verbeteren. De redelijke spleetwaarde is een groottebereik, waarbij de bovengrens de maximale spleet en de ondergrens de minimale spleet wordt genoemd. Het bepalen van een redelijke snijspleet hangt voornamelijk af van de eigenschappen en dikte van het te knippen materiaal, zoals weergegeven in Tabel 3-1. Verschillende schaarapparaten worden geleverd met zeer specifieke gegevensplaten voor het instellen van de spleet, die gebruikt kunnen worden als basis voor het instellen van de spleet tussen de bladen.

Tabel 3-1 Bereik van redelijke bladspleet

| Materiaal | Spleet (als percentage van de plaatdikte) | Materiaal | Spleet (als percentage van de plaatdikte) |

| Puur ijzer | 6~9 | Roestvrij staal | 7~ 11 |

| Zacht staal (Koolstofarm staal) | 6~9 | Koper (hard, zacht) | 6~ 10 |

| Hard staal (staal met gemiddelde koolstof) | 8 ~12 | Aluminium (Hard) | 6 ~10 |

| Siliciumstaal | 7 ~ 11 | Aluminium (Zacht) | 5~8 |

2. Schaaruitrusting

Er zijn veel soorten schaarmachines die vaak worden gebruikt bij koud werk, waaronder: portaaltype schuin scheermachine, dwarsinvoer schuine snijmachine, schijfschaarmachine, trilschaarmachine en gecombineerde pons- en snijmachine.

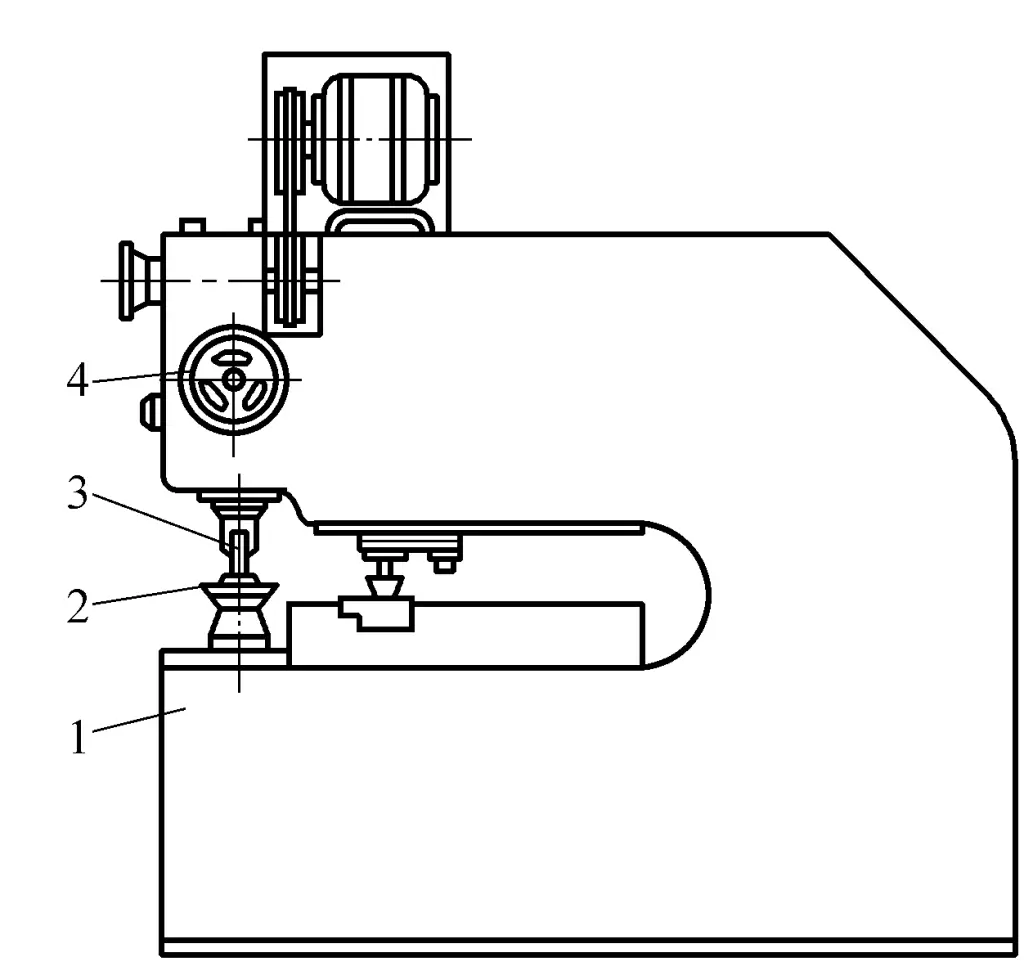

(1) Portaaltype Oblique scheermachine

De schuine snijmachine met portaal, zoals getoond in Figuur 3-45, wordt voornamelijk gebruikt voor het scheren van rechte sneden. De machine is eenvoudig te bedienen, gemakkelijk te voeden, heeft een hoge schaarsnelheid, minimale vervorming van het geschoren materiaal en een hoge precisie van het snijoppervlak, en wordt daarom het meest gebruikt voor het scheren van plaatmetaal.

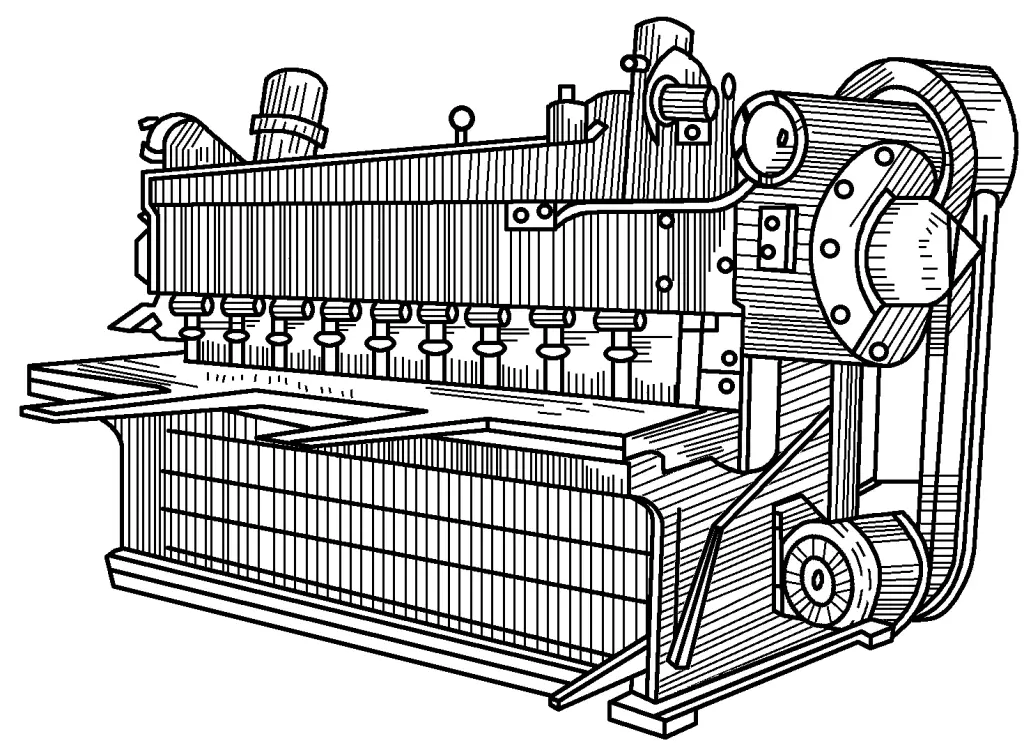

(2) Dwarsinvoer Oblique scheermachine

De schuine schaarmachine met dwarsinvoer, zoals getoond in Figuur 3-46, wordt voornamelijk gebruikt voor het scheren van rechte lijnen. Tijdens het scheren kan het te scheren materiaal vanaf de zijkant van de schaar binnenkomen en langs de richting van het scheren bewegen, waardoor het scheren in segmenten kan worden uitgevoerd, zonder beperking van de schaarlengte. Vergeleken met de schuine schaarmachine met portaal heeft deze een grotere schaarbladhoek φ, dus een grotere vervorming tijdens het scheren, en is lastiger te bedienen. Over het algemeen wordt deze machine beter gebruikt voor het scheren van dunne en brede platen.

(3) Schijfbed

Het schuifgedeelte van het schijfschaarbed bestaat uit roterende boven- en ondersnijders. Tijdens het scheren roteren de bovenste en onderste roterende messen in tegengestelde richtingen met dezelfde snelheid, en het materiaal wordt geschoren en getransporteerd tussen de twee roterende messen, zoals getoond in Figuur 3-47a. Bij koud bewerken wordt meestal gebruik gemaakt van het schuin aflopende schijfschaarbed, zoals getoond in Figuur 3-47b.

Het schijfschaarbed is door de zeer geringe overlap van de bovenste en onderste snijkanten en de extreem korte momentele schaarlengte, en de rotatie van het plaatmateriaal is in principe onbeperkt, geschikt voor het scheren van bochten en kan continu scheren. Maar als het te scheren materiaal een aanzienlijke kromming vertoont en de randen bramen hebben, kan het schijfschaarbed over het algemeen alleen dunnere platen scheren.

(4) Trillend schuifbed

Het vibrerende schaarbed, zoals getoond in Figuur 3-48, heeft zowel de bovenste als onderste schoepen met een grote snijhoek en het scherende deel is extreem kort. Tijdens het gebruik trilt de bovenste plaat duizenden keren per minuut.

1-Bed Lichaam

2-onderste blad

3-Bovenste blad

4-traps handgreep

Trilplaten kunnen verschillende rondingen en gaten in plaatmateriaal snijden, maar hun messen slijten snel, de snijvlakken vertonen bramen, de productiviteit is laag en ze kunnen alleen dunner plaatmateriaal snijden.

(5) Gecombineerde pons- en snijmachine

Gecombineerde pons- en knipmachines bestaan meestal uit een schuine knipmachine, een profielstaalknipmachine en een kleine ponsmachine. Ze kunnen staalplaten en verschillende profielstalen knippen en kunnen kleine onderdelen stempelen en ponsen.

3. Types en technische prestaties van scheermachines

Bedieners van schaarmachines moeten in staat zijn om een eenvoudige analyse uit te voeren van de gebruikte schaarmachine, wat helpt bij het beheersen en verbeteren van schaarmethoden en het correct onderhouden en gebruiken van de schaarmachine. Op basis van de structurele vorm kan men eerst het type schaarmachine beoordelen en vervolgens in detail de betekenis begrijpen die het model vertegenwoordigt.

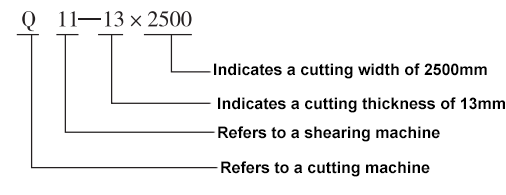

Het model van het schaarbed beschrijft het type, de kenmerken en de fundamentele bedrijfsparameters van het schaarbed. Bijvoorbeeld, de Q11-13×2500 type portaal schaarmachine, de betekenis vertegenwoordigd door het model

De nationale norm voor machinegereedschapsnummers is meerdere keren gewijzigd, dus voor verschillende schaarbedmodellen die door de betekenissen worden weergegeven, moet je de nationale normen raadplegen die betrekking hebben op het fabricagetijdperk van het schaarbed.

Voor verschillende soorten schaarapparatuur worden de technische prestatieparameters meestal vermeld op naamplaatjes die op de behuizing van de machine zijn aangebracht. De technische prestaties van de apparatuur worden ook gedetailleerd beschreven in de handleiding van de apparatuur. Door het typeplaatje of de handleiding van het schaarbed te raadplegen, kan men de technische prestaties begrijpen.

4. Technologische uitrusting van scheermachines

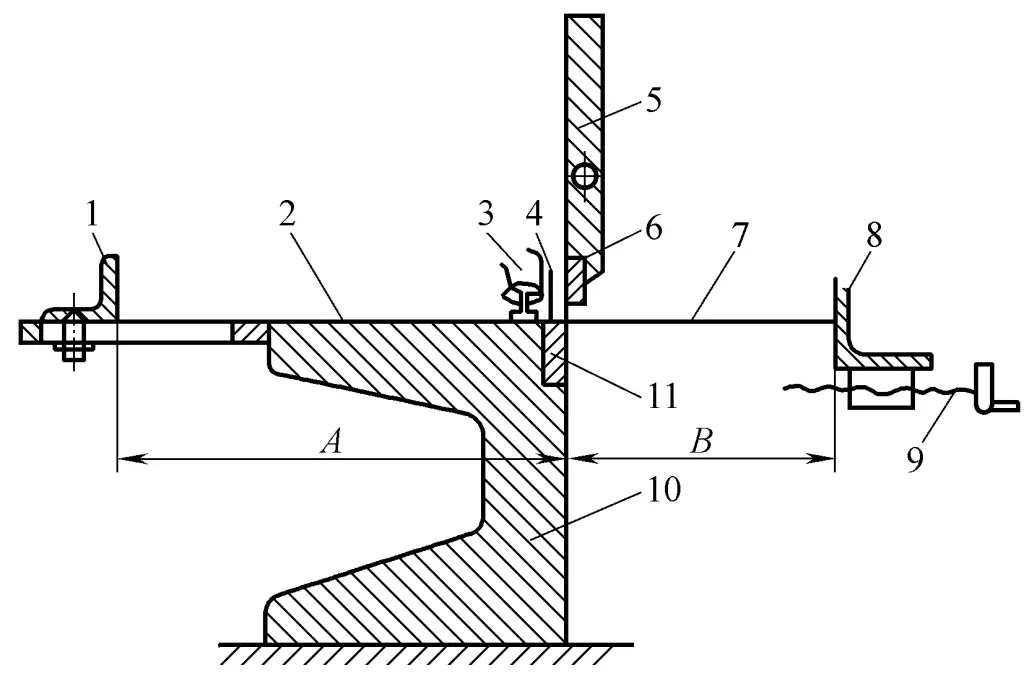

Om aan de behoeften van het schaarproces te voldoen, hebben schaarmachines meestal een aantal eenvoudige procesapparaten. Figuur 3-49 toont de procesapparatuur van een typische schuine schaarmachine van het portaaltype.

1 - Vooraanslag

2 - Bed

3 - Drukplaat

4 - Rooster

5 - Schuifbed

6 - Bovenste blad

7 - Plaatmateriaal

8 - Achteraanslag

9 - Schroef

10 - Bed

11 - Onderste blad

De borgplaat voorkomt het omkeren en bewegen van de plaat tijdens het scheren om de kwaliteit van het scheren te garanderen. De vasthoudplaat wordt aangedreven door de krukas en klemt de plaat vast voordat het bovenmes de plaat raakt, waardoor het automatisch klemmen voltooid is. Het kan ook klemmen met behulp van handmatige excentrische wielen, waardoor het een handmatig klemtype wordt. De klep is een veiligheidsvoorziening die voorkomt dat handen of andere voorwerpen in de schaarmond komen en ongelukken veroorzaken.

De voorste en achterste meetplaten spelen een positionerende rol tijdens het scheren. Bij het scheren van een groot aantal onderdelen met dezelfde afmetingen kan het gebruik van de meetplaten voor de positionering de productie-efficiëntie verbeteren en de productkwaliteit garanderen. De positioneerplaten kunnen ook op het bed worden geïnstalleerd.

Sommige fabrieken hebben hun scheermachines aangepast aan hun specifieke omstandigheden om de automatisering te verbeteren, zoals automatisch laden en lossen, automatische toevoer, positionering (voor de scheerlijn) en klemmen.

5. De invloed van knipbewerkingen op de staalkwaliteit

Scheren is een efficiënte methode om metaal te knippen en produceert relatief schone en gladde sneden, maar het heeft ook bepaalde nadelen. Het scheren van staal kan veranderingen veroorzaken in de mechanische eigenschappen en uiterlijke vorm, wat de prestaties van het staal beïnvloedt. Dit uit zich voornamelijk in de volgende twee aspecten:

1) Smalle en lange bandmaterialen zullen na het scheren een aanzienlijke buiging en verdraaiing vertonen en moeten daarna rechtgetrokken worden. Bovendien zal het geschoren deel ruw zijn en bramen vertonen als de snijspleet niet goed is.

2) Tijdens het afschuifproces, als gevolg van de afschuifkracht die werkt op het metaal in de buurt van de snede, treedt knijp- en buigvervorming op, waardoor de hardheid van het metaal en de vloeipunt toenemen, de plasticiteit afneemt en het materiaal bros wordt. Dit fenomeen wordt koudvervormen genoemd. De breedte van het geharde gebied is gerelateerd aan de volgende factoren:

1) Mechanische eigenschappen van staal. Hoe beter de plasticiteit van het staal, hoe groter het vervormingsgebied en hoe breder het verhardingsgebied; omgekeerd, hoe hoger de hardheid van het materiaal, hoe smaller het verhardingsgebied.

2) Dikte van de staalplaat. Hoe dikker de staalplaat, hoe groter de vervorming en hoe groter het uithardingsgebied; omgekeerd geldt dat hoe kleiner het is.

3) Schuifbladspleet s. Hoe groter de spleet, hoe sterker de buiging van het materiaal, dus hoe groter het uithardingsgebied.

4) De hoek φ van het scheerblad. Hoe groter de scheerbladhoek φ, wanneer het scheren van dezelfde dikte van staalplaat, als de het scheren kracht kleiner is, dan is het verhardende gebied ook kleiner.

5) Scherpte van het scheerblad. Hoe stomper het snijblad, hoe groter de schuifkracht en hoe groter het uithardingsgebied.

6) Positie en klemkracht van het kleminrichting. Als het kleminrichting dichter bij het scheerblad staat en de klemkracht groter is, zal het materiaal minder snel vervormen en wordt de breedte van het uithardingsgebied kleiner.

Samengevat is de breedte van het koudverhardingsgebied veroorzaakt door het afschuiven van staal gerelateerd aan verschillende factoren en het resultaat van een veelomvattend effect. Als de dikte van de afgeschuinde staalplaat minder dan 25 mm is, ligt de breedte van het verhardingsgebied meestal binnen het bereik van 1,5 ~ 2,5 mm.

Voor het fenomeen van koudverharding aan de rand van de plaat, bij de productie van belangrijke structuren of wanneer na het afschuiven nog koudvervormen nodig is, is het nodig om te frezen, schaven of een warmtebehandeling te ondergaan om het verhardingsfenomeen te elimineren.

II. Principes en uitrusting van ponsen

1. Principes van ponsen

De bewerkingsmethode waarbij een matrijs op een pers wordt gebruikt om een deel van de plaat van een ander deel te scheiden, wordt blanking genoemd. Blanking is ook een methode om staal te snijden en voor de serieproductie van onderdelen of gevormde producten kan het gebruik van blanking de productie-efficiëntie en productkwaliteit verbeteren.

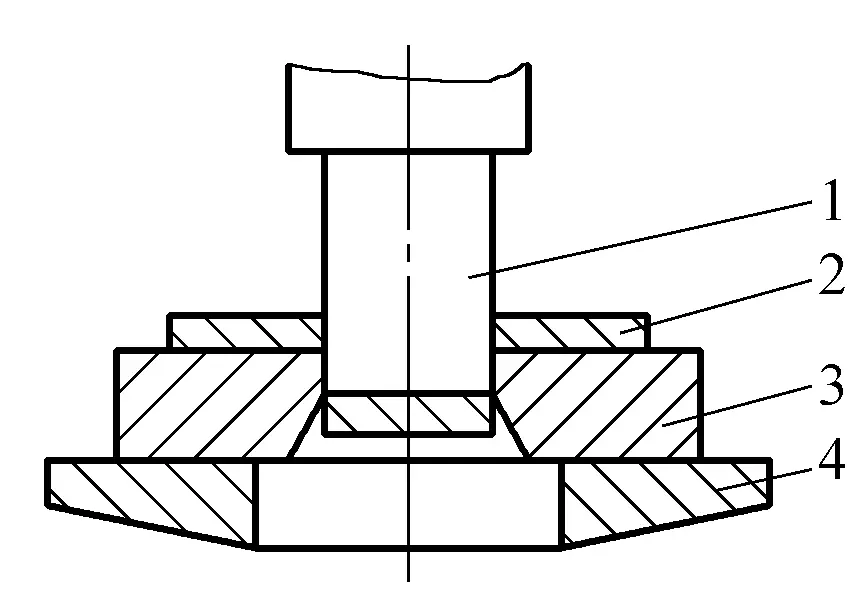

Tijdens het blankingproces wordt het materiaal tussen de stempel en de matrijs geplaatst, en onder invloed van externe krachten genereren de stempel en de matrijs een paar schuifkrachten (de schuiflijn is meestal gesloten), en het materiaal wordt gescheiden onder invloed van schuifkrachten, zoals getoond in Figuur 3-50.

1-stoot

2 vel materiaal

3-Die

4-Ponsmachine werktafel

Het basisprincipe van blanking is hetzelfde als scheren, behalve dat de rechte snijkant die bij scheren wordt gebruikt, wordt vervangen door een gesloten cirkelvormige of andere vorm van snijkant.

De vervorming van het materiaal en de toestand van de doorsnede tijdens het blankingproces zijn ongeveer hetzelfde als tijdens het afschuiven.

Het proces van de pons die in contact komt met het plaatmateriaal tot het scheiden van het plaatmateriaal wordt ogenblikkelijk voltooid. Wanneer de opening tussen stempel en matrijs normaal is, kan het blanking vervormingsproces over het algemeen worden onderverdeeld in de volgende drie fasen:

De eerste fase is de fase van elastische vervorming. Zoals te zien is in Figuur 3-51a, wanneer de pons in contact komt met de plaat en naar beneden drukt, begint de plaat onder druk van de pons en de matrijs complexe vervormingen te ondergaan zoals elastisch samendrukken, buigen en uitrekken (AB'>AB). Op dat moment drukt de stempel lichtjes in de plaat en drukt het onderste deel van de plaat ook lichtjes in het gat van de matrijs, waardoor een zeer kleine rand wordt gevormd op het contactpunt met de randen van de stempel en de matrijs.

a) Elastische vervormingsfase

b) Plastische vervormingsfase

c), d) Breukscheidingsfase

Ondertussen buigt de plaat lichtjes, hoe harder het materiaal, hoe groter de opening tussen de pons en de matrijs en hoe heviger de buiging. Als de pons naar beneden drukt, neemt de spanning op de plaat in de buurt van de snijkant geleidelijk toe tot deze de elastische grens bereikt, waardoor de elastische vervormingsfase eindigt.

Het tweede stadium is het plastische vervormingsstadium. Als de stempel blijft drukken, waardoor de spanning in het vervormde deel van de plaat de vloeipunt overschrijdt en plastische condities bereikt, komt het in de plastische vervormingsfase, zoals getoond in Figuur 3-51b.

Op dat moment neemt de diepte van de pons die in de plaat drukt en de plaat die in de matrijs drukt geleidelijk toe, waardoor plastische afschuifvervorming ontstaat en een helder afgeschuind oppervlak wordt gevormd. Naarmate de stempel daalt, neemt de mate van plastische vervorming toe, wordt het materiaal in het vervormde gebied harder, neemt de weerstand tegen vervorming voortdurend toe en wordt de ponskracht neemt ook dienovereenkomstig toe, totdat de spanning nabij de snijkant de treksterkte bereikt, waarmee de fase van plastische vervorming eindigt.

Hoe groter de tussenruimte, hoe groter de buig- en strekvervorming.

Het derde stadium is het breukscheidingsstadium. Wanneer de spanning in de plaat de treksterkte bereikt en de pons verder naar beneden drukt, ontstaan er microscheurtjes op de delen van de plaat die in contact komen met de pons- en matrijsranden, zoals getoond in Figuur 3-51c. Het beginpunt van de scheurtjes ligt meestal aan de kant dicht bij de snijrand, en ontstaat meestal eerst aan de kant bij de matrijsrand en daarna aan de kant bij de ponsrand.

Terwijl de stempel blijft drukken, zullen de reeds gevormde bovenste en onderste microscheurtjes zich blijven uitbreiden naar de binnenkant van de plaat langs de richting van de maximale schuifspanning. Wanneer de bovenste en onderste scheuren samenvallen, wordt de plaat afgeschuind en gescheiden, zoals getoond in Figuur 3-51d. Vervolgens duwt de pons het afgescheiden materiaal in de matrijsopening en eindigt het vervormingsproces door ponsen.

In de drie stadia van het ponsvervormingsproces zijn de externe kracht en de benodigde tijd voor elk stadium niet hetzelfde. In het algemeen hangt de ponstijd vaak af van de materiaaleigenschappen en is de duur korter wanneer het materiaal brosser is.

2. Ponsapparatuur

(1) Structuur van de pers

Ponsen wordt meestal uitgevoerd op een pers. Veel gebruikte persen zijn krukpersen en excenterpersen, die beide volgens hetzelfde principe werken, met als belangrijkste verschil de gebruikte hoofdspil.

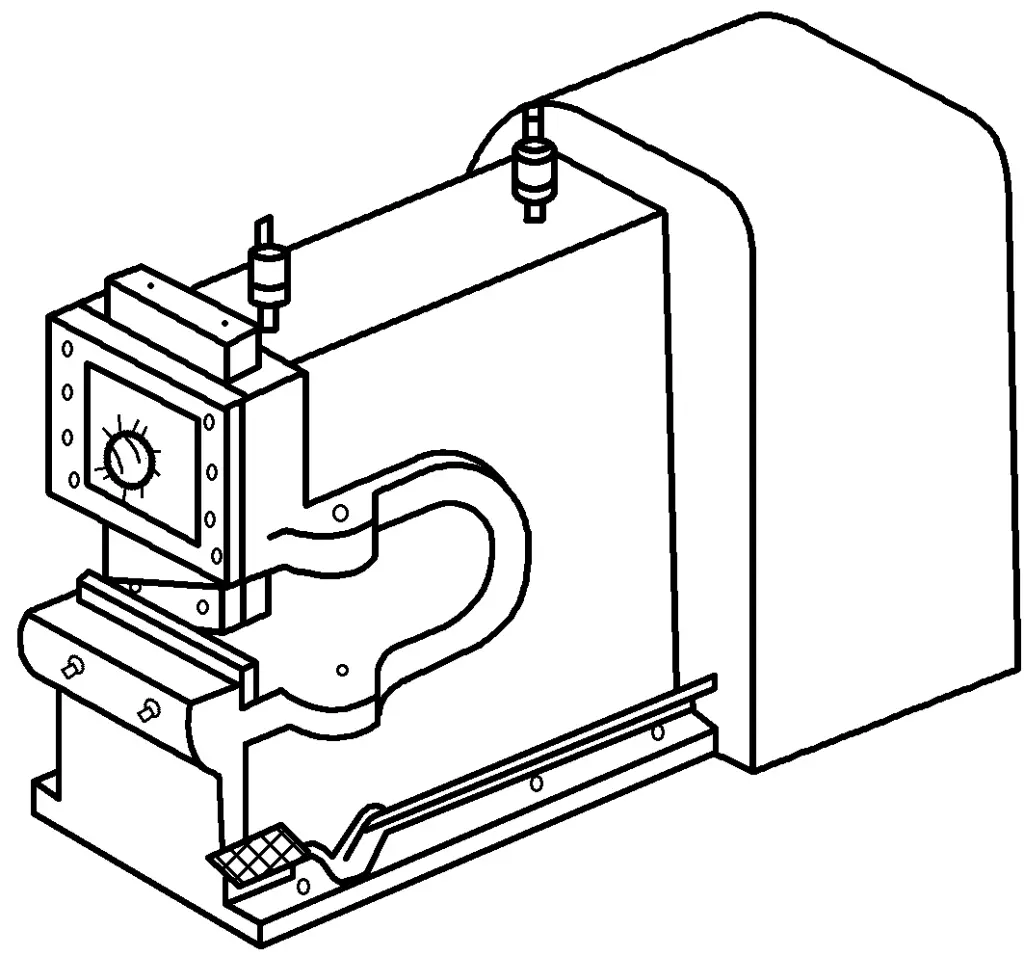

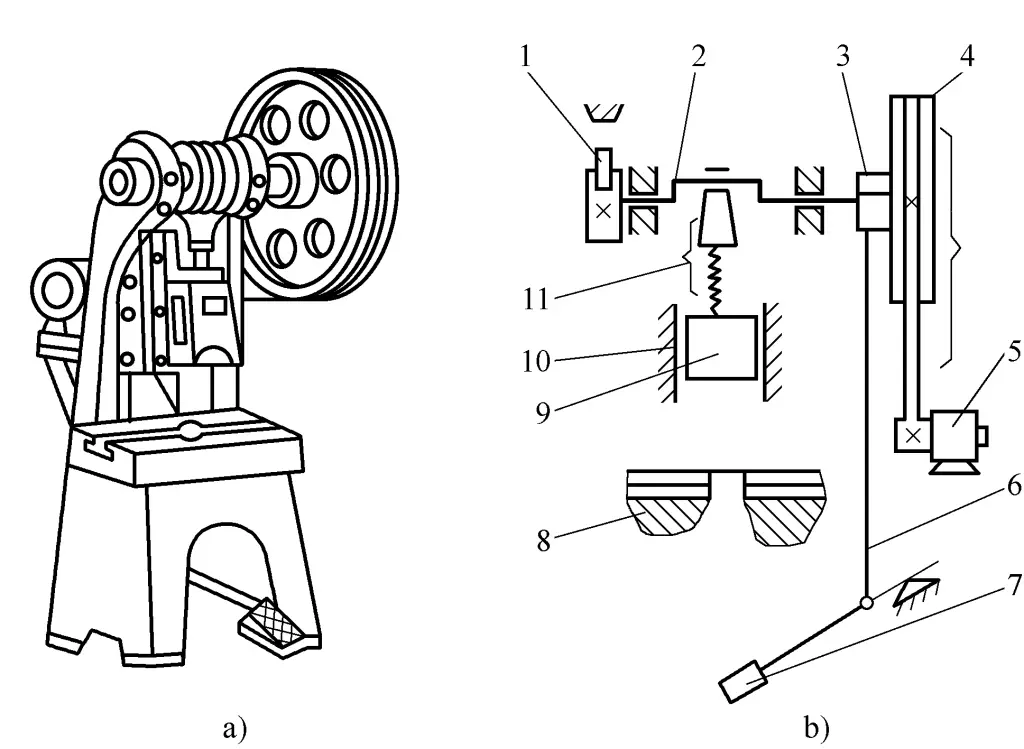

De basisstructuur van een slingerpers is weergegeven in Figuur 3-52a, en het werkingsprincipe in Figuur 3-52b. Het lichaam van de pers en de werktafel zijn geïntegreerd, met verticale geleiderails op het lichaam boven het werktafeloppervlak, waardoor de schuif op en neer kan bewegen. De bovenste en onderste ponsmatrijs zijn respectievelijk op de slede en het werktafeloppervlak gemonteerd.

a) Uiterlijk

b) Werkingsprincipeschema

1 - Rem

2-Krukas

3-koppeling

4-Grote katrol

5-Elektromotor

6-Drukstang

7-pedaal

8-Werkbank

9-schuifregelaar

10-Gids rail

11-Verbindingsstang

Wanneer de ponsmachine werkt, drijft de motor eerst de grote poelie stationair aan via de transmissieriem. Na het intrappen van het pedaal sluit de koppeling en laat de krukas draaien, die vervolgens de schuif op en neer beweegt langs de geleiderail door de verbindingsstang, waardoor er geponst wordt.

Als het pedaal onmiddellijk wordt losgelaten nadat het is ingetrapt, stopt de glijder op de hoogste positie na één ponsbeweging onder invloed van de rem; als het pedaal continu wordt ingetrapt, blijft de glijder op en neer bewegen om continu te ponsen.

(2) Technische prestatieparameters van de ponsmachine

De technische prestatieparameters van de ponsmachine hebben een grote invloed op het ponswerk. Bij het ponsen moet de ponsmachine geselecteerd worden op basis van de technische prestatieparameters.

1) Tonnage en nominaal vermogen van de ponsmachine.

De tonnage en het nominale vermogen van de ponsmachine zijn twee indicatoren die de werkcapaciteit van de ponsmachine aangeven. De vereiste ponskracht en het vereiste vermogen voor werkelijk geponste onderdelen moeten lager zijn dan deze twee indicatoren van de ponsmachine. Bij het ponsen van dunne platen is de vereiste ponskracht relatief klein en kan deze meestal verwaarloosd worden.

2) Gesloten hoogte van de ponsmachine.

De afstand van het onderste oppervlak van de schuif in de laagste positie tot het werktafeloppervlak. Wanneer het verstelsysteem de schuif in de bovenste eindstand zet, bereikt de gesloten hoogte zijn maximumwaarde, die de maximale gesloten hoogte wordt genoemd. De gesloten hoogte van de ponsmachine moet compatibel zijn met de gesloten hoogte van de mal.

3) Slag van de schuifregelaar.

De afstand die de schuif aflegt van de hoogste naar de laagste positie, ook wel de slag genoemd. De grootte van de sliderslag bepaalt de gesloten hoogte en open hoogte van de gebruikte ponsmachine, en moet zorgen voor een soepele toevoer en terugtrekking tijdens het ponsproces.

4) De tafelgrootte van de ponsmachine.

Bij het ponsen moet de grootte van de matrijs worden aangepast aan de grootte van de werktafel van de ponsmachine om ervoor te zorgen dat de matrijs stevig op de tafel kan worden geïnstalleerd.

Andere technische prestatieparameters hebben weinig invloed op het ponsproces en kunnen aangepast worden aan specifieke omstandigheden.

(3) Voorzorgsmaatregelen voor het gebruik van de ponsmachine

1) Inspecteer voor gebruik alle onderdelen van de ponsmachine en vul alle smeerpunten met smeerolie.

2) Controleer of de speling tussen de lagerschalen en de vastheid van de rem goed zijn.

3) Controleer of er vreemde voorwerpen vastzitten in de bewegende delen.

4) Controleer regelmatig de slijtage en speling van de glijder van de ponsmachine en de geleiderail. Een te grote speling beïnvloedt de geleidingsnauwkeurigheid, daarom moet de speling tussen de geleiderails regelmatig worden afgesteld. Als de slijtage te groot is, moet onderhoud worden uitgevoerd.

5) Lijn bij het installeren van de matrijs het drukcentrum van de matrijs uit met het drukcentrum van de ponsmachine en zorg ervoor dat de ruimte tussen de mannelijke en vrouwelijke matrijs gelijk is.

6) Laat de machine na het inschakelen van de schakelaar 3 tot 5 keer leeg draaien om te controleren of het besturingsapparaat en de bedrijfstoestand normaal zijn.

7) Concentreer je tijdens het ponsen, trap niet willekeurig op het pedaal en het is ten strengste verboden om de handen tussen de mallen uit te steken of het hoofd in contact te laten komen met de glijder om ongelukken te voorkomen.

8) Pons geen materialen die te hard of uitgehard zijn. De ponsmachine mag niet overbelast worden.

9) Let er bij langdurig ponsen op of de mal los zit en of de spleet uniform is.

10) Sluit na het stoppen met ponsen de stroomtoevoer af of vergrendel de veiligheidsschakelaar. De geponste onderdelen en het afvalmateriaal moeten tijdig worden verwijderd om het gebied rond de ponsmachine vrij te houden van obstakels.

III. Principes en methoden van het slijpen van slijpschijven

Slijpschijfsnijden gebruikt de hogesnelheidsrotatie van de slijpschijf om warmte op te wekken door wrijving met het werkstuk, waardoor het smelt en een snede vormt. Het slijpwielsnijden is ongecompliceerd, efficiënt, eenvoudig te bedienen en wordt veel gebruikt bij het snijden van hoekstaal, kanaalstaal, plat staal, stalen buizen en andere profielen, met name geschikt voor snijden van roestvrij staal, lagerstaal en verschillende gelegeerde staalsoorten.

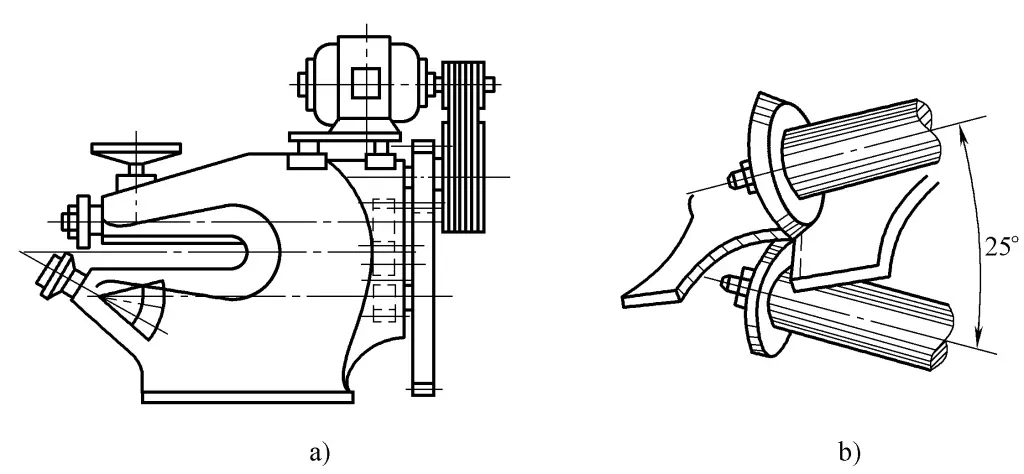

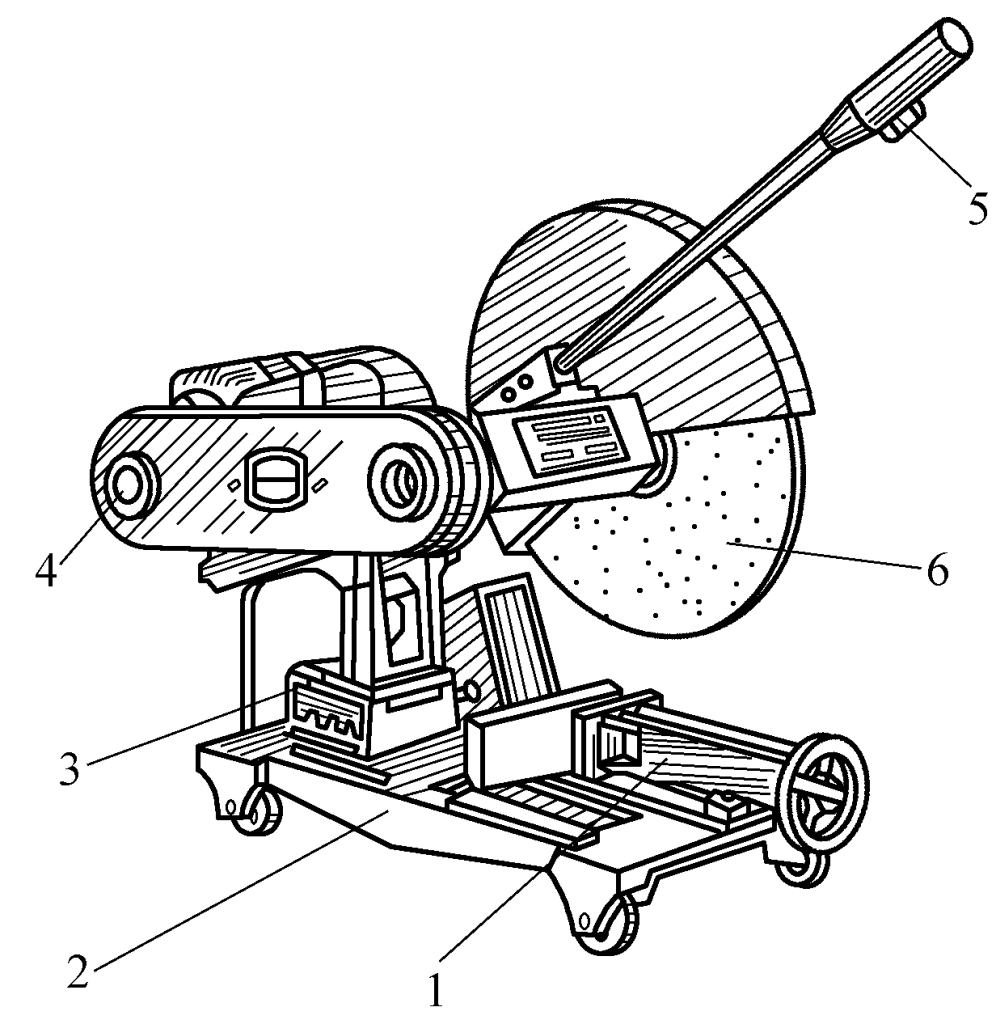

Figuur 3-53 toont een veelgebruikte draagbare slijpwielsnijmachine, die bestaat uit een snijkop 4, een draaibare klem 1, een centraal afstelmechanisme 3 en een basis 2.

1-Roteerbare Klem

2-Basis

3-Centraal aanpassingsmechanisme

4-snijdende Power Head

5-Schakelaar

6-opspandwiel

De algemeen gebruikte slijpschijf heeft een diameter van 300~400mm, een dikte van 3mm en een wielsnelheid van 2900r/min, met een snijsnelheid van 60m/s. Om te voorkomen dat de slijpschijf barst, wordt een vezelversterkte slijpschijf gebruikt. De gehele aandrijfkop en het centrum van het slijpwiel kunnen aangepast en gedraaid worden naargelang de snijbehoeften, wat mogelijk is via een handgreep die ook een schakelaar heeft om de werking van de motor te regelen.

De draaibare bankschroef kan de hoek met de slijpschijfas (0°~45°) naar wens aanpassen. Om aan te passen draai je gewoon de zeskantbout los, trek je de positioneerpen eruit en kunnen de bekken draaien naar de gewenste hoek rond de draaischroef. Er zijn vier rollen geïnstalleerd onder de basis, waardoor de hele slijpschijffrees beweegbaar is.

Tijdens het snijden wordt het profiel op de draaibare bankschroef gemonteerd en vastgeklemd, zet de schakelaar op het handvat aan om de motor aan te drijven, die via een riemtransmissie de slijpschijf op hoge snelheid laat draaien. Zodra de snelheid van de schijf gestabiliseerd is, kan de hendel bediend worden om te snijden.