De eigenschappen van metaalhoudende materialen omvatten gebruiksprestaties en procesprestaties. De gebruiksprestatie verwijst naar de eigenschappen tijdens het gebruik (zoals mechanische eigenschappen, fysische eigenschappen, chemische eigenschappen, enz.) Procesprestaties hebben betrekking op de eigenschappen die metaalhoudende materialen vertonen tijdens verschillende verwerkingsprocessen (zoals gietprestaties, smeedprestaties, lasprestaties, warmtebehandelingsprestaties, snijprestaties, enz.)

Over het algemeen is de selectie van metaalhoudende materialen voornamelijk gebaseerd op mechanische eigenschappen. De mechanische eigenschappen van metaalhoudende materialen verwijzen naar de eigenschappen gerelateerd aan of inclusief de spanning-rekrelatie die metaalhoudende materialen vertonen onder invloed van kracht, dat wil zeggen, de weerstand die metaalhoudende materialen vertonen onder invloed van kracht. Veel voorkomende mechanische eigenschappen zijn sterkte, plasticiteit, hardheid, taaiheid, vermoeiingssterkte, enz.

I. Sterkte en plasticiteit

1. Sterkte

Het vermogen van metalen om weerstand te bieden aan vervorming en breuk onder invloed van kracht wordt sterkte genoemd, die meestal wordt gemeten met de trektestmethode.

Vóór de test wordt van het te testen metaalmateriaal een trekproefstuk van een bepaalde vorm en grootte gemaakt volgens de norm GB/T 228.1-2010. Tijdens de test wordt het standaardmonster vastgeklemd op de trekbank en langzaam belast (statische belasting).

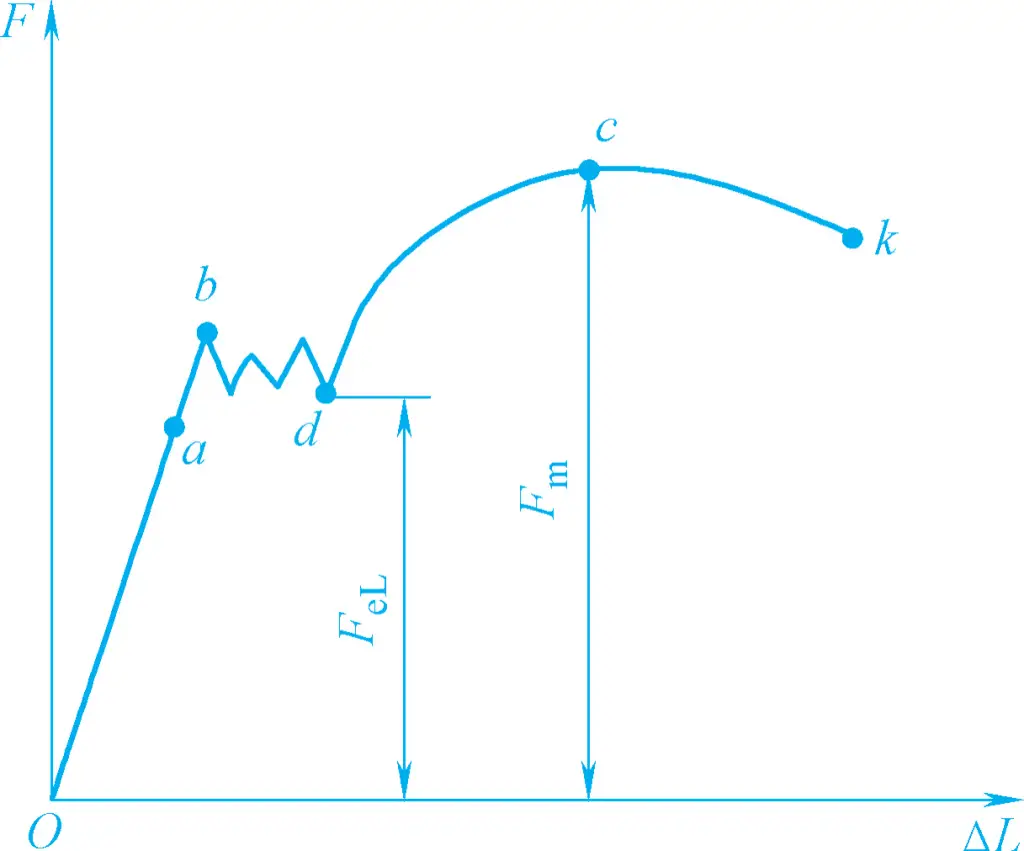

De verlenging van het specimen stijgt met de verhoging van kracht tot het specimen wordt gebroken. Het automatische registratieapparaat van de testmachine kan een kracht-rekcurve tekenen die de relatie weergeeft tussen de kracht en de bijbehorende rek tijdens het gehele trektestproces. Figuur 1 toont de kracht-rek curve van gegloeid koolstofstaal met een laag koolstofgehalte.

Zoals te zien is in Figuur 1, wanneer de kracht F nul is, is de rek ΔL nul. Wanneer de kracht geleidelijk toeneemt van nul tot punt a, neemt de rek van het proefstuk evenredig toe met de kracht. Op dit moment, als de kracht wordt verwijderd, kan het proefstuk volledig terugkeren naar zijn oorspronkelijke vorm en grootte, wat aangeeft dat het proefstuk zich in de fase van elastische vervorming bevindt.

Wanneer de kracht punt a overschrijdt, ondergaat het proefstuk niet alleen elastische vervorming maar ook plastische vervorming (of permanente vervorming), wat betekent dat nadat de kracht is verwijderd, het proefstuk niet volledig kan terugkeren naar zijn oorspronkelijke vorm en grootte. Wanneer de kracht wordt verhoogd tot punt b, verschijnt er een horizontaal (of zaagtandvormig) segment op de kromme, wat aangeeft dat de kracht niet toeneemt, maar dat het proefstuk blijft uitrekken. Dit fenomeen wordt "uitrekken" genoemd.

Wanneer de kracht punt d overschrijdt (overeenkomstige kracht FeL ), neemt de rek van het proefstuk toe met de toename van de kracht, wat aangeeft dat het proefstuk een grote hoeveelheid plastische vervorming heeft ondergaan. Wanneer de kracht blijft toenemen tot punt c (overeenkomstige kracht Fm ), vertoont het proefstuk een fenomeen van lokale diametervermindering, algemeen bekend als "halsvorming". Wanneer de kracht geleidelijk afneemt tot punt K, breekt het proefstuk op het nekpunt.

(1) Opbrengststerkte

De minimale spanning waarbij een metallisch materiaal vloeit, wordt de vloeigrens genoemd en wordt aangeduid met het symbool R eL (MPa), dat is

ReL=FeL/S0

Waar

- FeL --De minimale kracht (N) die het materiaal weerstaat tijdens het buigen;

- S0 --de oorspronkelijke dwarsdoorsnede van het monster (mm) 2 ).

Sommige metalen (zoals staal met een hoog koolstofgehalte, gietijzer, enz.) vertonen geen duidelijke rek tijdens de trekproef, waardoor het moeilijk is om de vloeigrens te meten.

In dergelijke gevallen wordt de gespecificeerde restreksterkte R in de techniek gebruikt om de weerstand van het materiaal tegen buigen weer te geven, wat de spanning is die overeenkomt met het gespecificeerde percentage van de lengtemaat nadat de trekkracht is verwijderd. Bijvoorbeeld, de spanning bij een gespecificeerde restrek van 0,2% wordt aangeduid met Rr0.2 .

Rr0.2=Fr0.2/S0

In de formule is F r0.2 verwijst naar de kracht (N) die het proefstuk weerstaat wanneer de restrek 0,2% is nadat de trekkracht is verwijderd.

De vloeigrens geeft het vermogen aan van metalen om lichte plastische vervorming te weerstaan. Wanneer de spanning op het materiaal lager is dan de vloeigrens, treedt slechts lichte plastische vervorming op; wanneer de spanning hoger is dan de vloeigrens, treedt aanzienlijke plastische vervorming op.

(2) Treksterkte

De maximale trekspanning die een proefstuk kan weerstaan voordat het breekt, wordt de treksterkte genoemd en wordt aangeduid met het symbool Rm (MPa).

Rm=Fm/S0

In de formule is Fm is de maximale kracht (N) die het proefstuk weerstaat voordat het breekt.

Treksterkte geeft het vermogen aan van metalen om de maximale gelijkmatige plastische vervorming of breuk te weerstaan. Sommige materialen met een slechte plasticiteit vertonen geen duidelijke rek tijdens de trekproef, maar de treksterkte is relatief gemakkelijk te meten. Daarom is treksterkte ook een belangrijke indicator voor het meten van materiaalsterkte.

2. Plasticiteit

Het vermogen van metalen om de maximale plastische vervorming te ondergaan voordat ze breken onder invloed van een kracht, wordt plasticiteit genoemd. Hoe groter de plastische vervorming voor breuk, hoe beter de plasticiteit. Gangbare plasticiteitsindicatoren zijn rek na breuk en oppervlaktevermindering, die ook worden gemeten door trekproeven op proefstukken.

(1) Rek na breuk

Het percentage van de restrek van de lengtemeter na breuk van het proefstuk tot de oorspronkelijke lengtemeter wordt rek na breuk genoemd, aangeduid met het symbool A.

A=(Lu-Lo)/Lo×100%

Waar

- Lu -Meetlengte na monsterbreuk (mm);

- Lo -Oorspronkelijke lengte van het monster (mm).

(2) Vermindering van oppervlakte

Het percentage van de maximale vermindering van de dwarsdoorsnede van het proefstuk na breuk ten opzichte van de oorspronkelijke dwarsdoorsnede van het proefstuk wordt de vermindering van de oppervlakte genoemd, aangeduid met het symbool Z.

Z=(So-Su)/So×100%

Waar

- Su - Minimum dwarsdoorsnede van het proefstuk na breuk (mm)2 );

- So - Oorspronkelijke dwarsdoorsnede van het monster (mm)2 ).

Zowel breukrek als oppervlaktevermindering zijn belangrijke prestatie-indicatoren van materialen. Hoe groter hun waarden, hoe beter de plasticiteit van het materiaal.

II. Hardheid

Hardheid verwijst naar het vermogen van een metaal om vervorming te weerstaan, vooral permanente vervorming zoals indrukkingen of krassen, d.w.z. het vermogen om lokale plastische vervorming en schade te weerstaan. Over het algemeen geldt: hoe hoger de hardheid, hoe beter de slijtvastheid en hoe hoger de sterkte.

In de huidige productie is de meest gebruikte methode om hardheid te meten de indrukkingstest. Hierbij wordt een indruklichaam met een bepaalde geometrische vorm gebruikt dat onder een bepaalde belasting in het oppervlak van het te testen metaalmateriaal wordt gedrukt. De hardheidswaarde wordt bepaald op basis van de mate van vervorming na indrukking.

Bij gebruik van hetzelfde indringlichaam en onder dezelfde belasting is de hardheid van het materiaal lager als de mate van vervorming na indrukking groter is; omgekeerd is de hardheid hoger. De Brinell hardheids- en Rockwell hardheidsmeting worden het meest gebruikt in de productie.

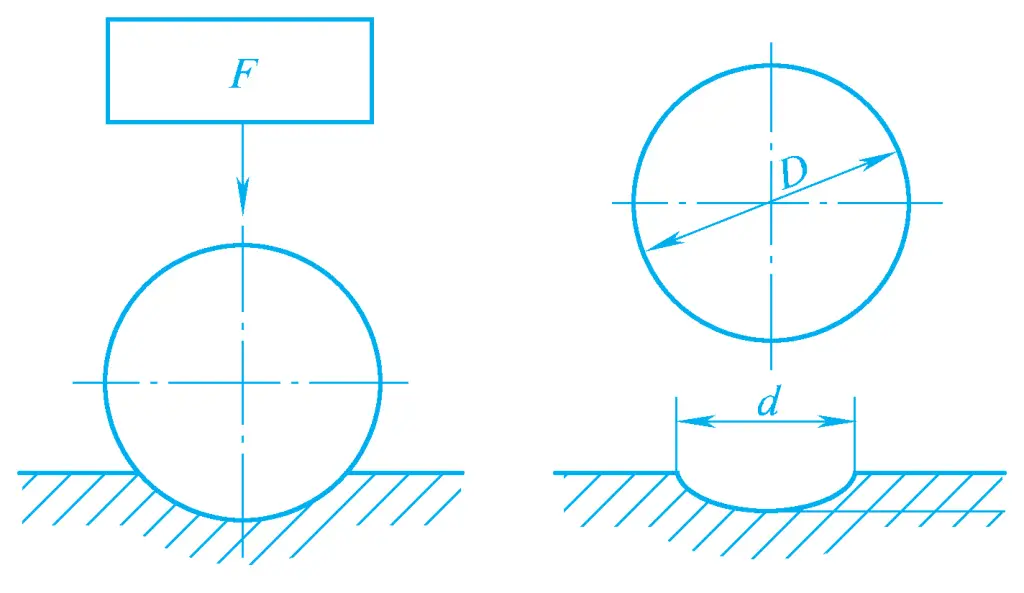

1. Brinellhardheid

Het principe van de Brinell hardheidsmeting is het gebruik van een kogel van een harde legering met een bepaalde diameter D als indringlichaam, die in het oppervlak van het te testen metaal wordt gedrukt onder een gespecificeerde testkracht F (zie figuur 2). Nadat de kracht gedurende een bepaalde tijd is gehandhaafd, wordt de testkracht verwijderd en wordt de diameter d van de indrukking op het oppervlak van het geteste metaal gemeten. De Brinell hardheidswaarde wordt berekend door de verhouding van de testkracht tot het bolvormige oppervlak van de indrukking te vermenigvuldigen met een constante (0,102), aangeduid met het symbool HBW. De bovengrens van het Brinell hardheidsbereik is 650HBW.

De Brinell hardheidswaarde wordt uitgedrukt door het hardheidsnummer, het hardheidssymbool en de testcondities (kogeldiameter, testkracht en wachttijd). Bijvoorbeeld, 350HBW5/750 geeft een Brinell hardheidswaarde van 350 aan, gemeten met een 5mm diameter harde legeringskogel onder een testkracht van 7,35kN gedurende 10~15s. Hoe groter de hardheidswaarde, hoe hoger de hardheid van het geteste materiaal.

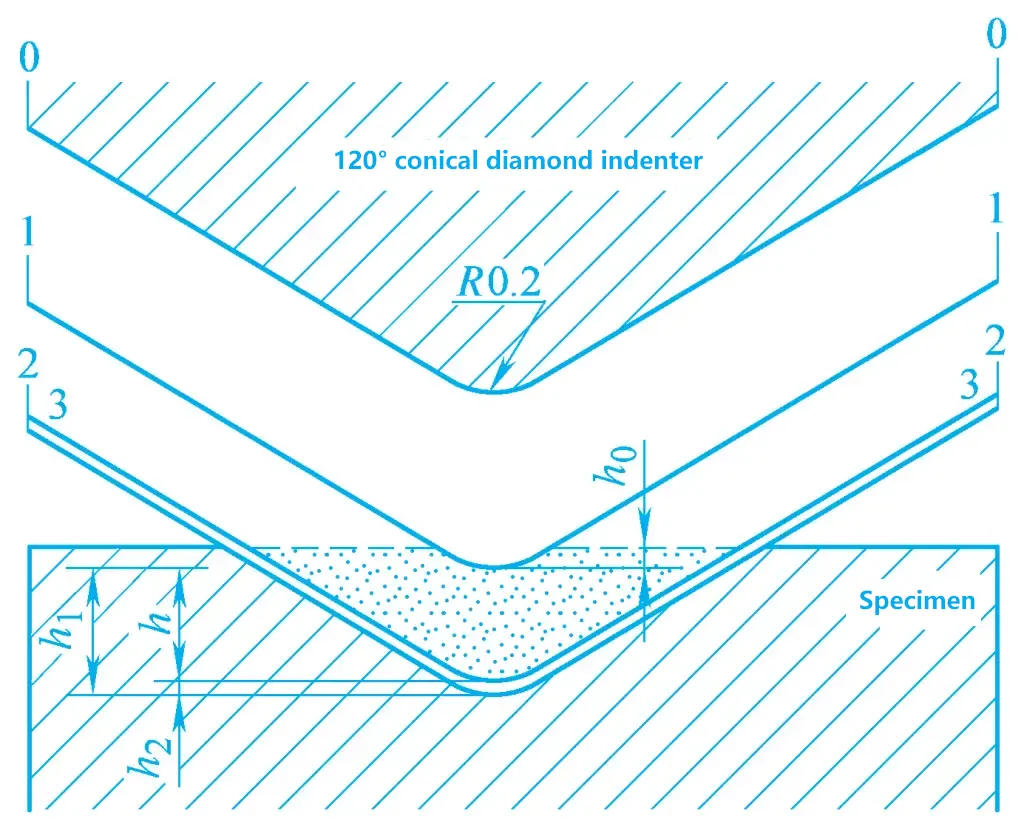

2. Rockwell hardheid

Het principe van het Rockwell hardheidsmeten is het gebruik van een diamant kegel indringlichaam met een apex hoek van 120° of een gehard stalen kogel indringlichaam met een diameter van 1,5875mm. Het indringlichaam wordt in het oppervlak van het te testen metaal gedrukt onder de initiële testkracht en de gecombineerde initiële en hoofdtestkracht (zie afbeelding 3). Na het handhaven van de kracht gedurende een bepaalde tijd, wordt de hoofdkracht verwijderd en de hardheid van het metaalmateriaal wordt bepaald op basis van de toename van de diepte van de residuele indrukking.

In figuur 3 is positie 0-0 de beginpositie van het kegelindringlichaam, d.w.z. de positie wanneer het indringlichaam niet in contact is met het oppervlak van het geteste metaal; positie 1-1 is de diepte ho van het indringlichaam onder de initiële testkracht van 98,07N (10kgf); positie 2-2 is de diepte h1 van het indringlichaam na het uitoefenen van de hoofdmeetkracht; na het wegnemen van de hoofdmeetkracht herstelt de elastische vervorming van het geteste metaal zich, waardoor het indringlichaam naar positie 3-3 stijgt door h2 .

Daarom kan de hardheid van het geteste metaal gemeten worden aan de hand van de diepte h (resterende indrukdiepte) van de plastische vervorming veroorzaakt door de belangrijkste testkracht. Hoe groter de indrukdiepte h, hoe lager de hardheid van het geteste metaal; omgekeerd, hoe hoger de hardheid.

Om aan te sluiten bij het concept dat hoe groter de waarde, hoe hoger de hardheid, wordt een constante N minus h/0,002 algemeen gebruikt als de Rockwell hardheidswaarde, aangeduid met het symbool HR. De Rockwell hardheidswaarde kan direct van de wijzerplaat van de hardheidsmeter worden afgelezen.

HR=N1-h/0,002

In de formule is N een constante. Bij gebruik van een diamant indringlichaam is N=100; bij gebruik van een gehard stalen kogel indringlichaam is N=130.

De Rockwell hardheid wordt uitgedrukt door de hardheidswaarde voor het symbool te schrijven, zoals 60HRC. De gebruikelijke testcondities en toepassingsbereiken van de Rockwell hardheid worden weergegeven in tabel 1.

Tabel 1 Gangbare testcondities en toepassingsbereiken van Rockwell-hardheid (overgenomen uit GB/T 230.1-2009)

| Hardheidssymbool | Type indringlichaam | Toepasselijk bereik | Initiële testkracht/N | Hoofdtest Kracht/N | Totale testkracht/N | Toepassingsvoorbeeld |

| HRA | Diamanten kegel | 20~88HRA | 98.07 | 490.3 | 588.4 | Hardmetaal, oppervlaktegeharde laag, gecarboneerde laag, enz. |

| HRB | Diameter 1,5875mm kogel | 20~100HRB | 98.07 | 882.6 | 980.7 | Non-ferrometalen, gegloeid staal, genormaliseerd staal, enz. |

| HRC | Diamant kegel | 20~70HRC | 98.07 | 1373 | 1471 | Gehard en getemperd staal, geblust staal, enz. |

III. Slagvastheid

Sterkte, plasticiteit en hardheid zijn mechanische prestatie-indicatoren die gemeten worden onder statische belasting. In feite werken veel machineonderdelen en gereedschappen vaak onder schokbelasting. Op dat moment moeten ze niet alleen voldoen aan de sterkte, plasticiteit en hardheid onder statische belasting, maar moeten ze ook voldoende bestand zijn tegen stootbelasting.

Het vermogen van metaal om schokbelasting te weerstaan zonder beschadigd te raken, wordt slagvastheid genoemd en de slagvastheid van metalen materialen kan worden bepaald door middel van slagproeven.

De slingerbotsingstest is momenteel de meest gebruikte methode in de engineeringtechnologie. Van het te testen metalen materiaal wordt een standaard botsspecimen gemaakt en het wordt getest op een speciale slingerproefbank.

Tijdens de test wordt het proefstuk op de steun van de testmachine geplaatst en wordt de slinger met een massa van m tot een hoogte h1 zodat het een bepaalde hoeveelheid energie krijgt en dan mag de slinger vrij vallen om het proefstuk te breken. Na het breken van het proefstuk blijft de slinger voorwaarts stijgen tot een hoogte h2 . Het potentiële energieverschil van de slinger tijdens dit proces is de energie die verbruikt wordt om het proefstuk te breken, dit is de schokabsorptie-energie, aangeduid met K, met de eenheid J (Joule).

Hoe groter de schokabsorptie-energie, hoe beter de slagtaaiheid van het materiaal; omgekeerd, hoe slechter de slagtaaiheid, dat wil zeggen, hoe groter de brosheid.

IV. Vermoeiingssterkte

Veel mechanische onderdelen zoals krukassen, drijfstangen, tandwielen, veren, enz. worden vaak blootgesteld aan belastingen die periodiek van grootte en richting veranderen. Dit type belasting wordt wisselbelasting genoemd.

Onder invloed van wisselende belasting, hoewel de maximale spanningswaarde die door het onderdeel wordt gedragen veel lager is dan de vloeigrens, zal het onderdeel na vele cycli breken zonder significante uitwendige vervorming. Dit type breuk wordt vermoeiingsbreuk genoemd. Breuk treedt vaak plotseling op, dus het is erg gevaarlijk en kan vaak ernstige ongelukken veroorzaken.

De maximale spanningswaarde die een metalen materiaal kan weerstaan zonder breuk te veroorzaken onder ontelbare wisselende belastingen wordt de vermoeiingssterkte van het materiaal genoemd.

Het is niet mogelijk om talloze spanningscycli uit te voeren in echte tests, dus is voor staal bepaald dat wanneer het aantal spanningscycli 107 keer, wordt de maximale spanning waarbij het onderdeel niet breekt beschouwd als de vermoeiingssterkte; voor non-ferrometalen en sommige ultrahogesterktestalen, wanneer het aantal spanningscycli 108 De maximale spanning waarbij het onderdeel niet breekt, wordt beschouwd als de vermoeiingssterkte.