I. Assen

De as wordt gebruikt om mechanische onderdelen zoals tandwielen, roterende wielen en riemschijven te installeren en te bevestigen, om roterende bewegingen of trillingen uit te voeren.

1. Classificatie van assen

(1) Classificatie naar type lading

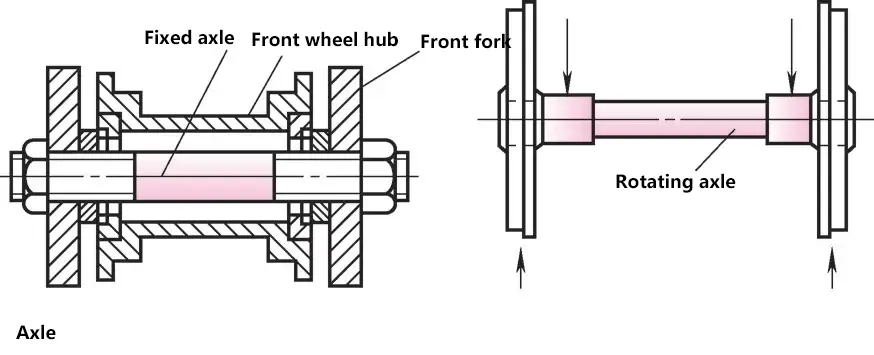

1) As. Een as die enkel buigbelastingen draagt tijdens het gebruik en geen koppel overbrengt. Assen worden onderverdeeld in vaste assen (zoals assen die katrollen ondersteunen, voorassen van fietsen) en roterende assen (zoals assen van spoorwegvoertuigen) op basis van het feit of ze al dan niet roteren.

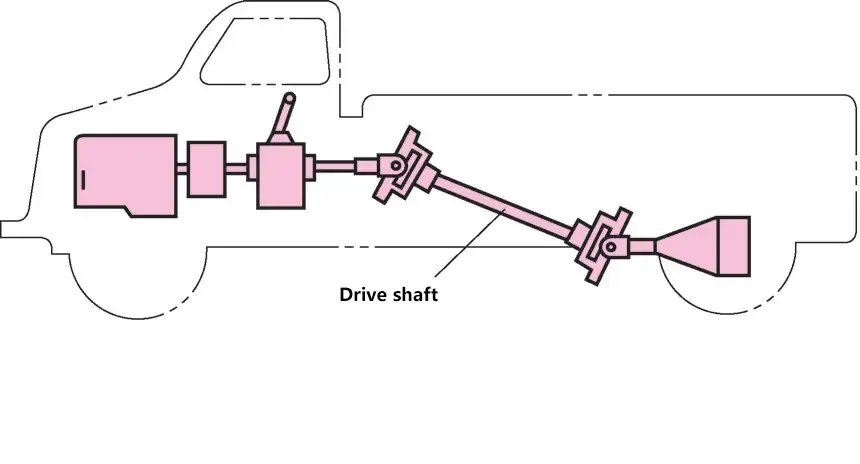

2) Aandrijfas. Een as die tijdens het gebruik een koppel overbrengt, maar niet of nauwelijks draagt. buigbelastingZoals de as tussen de versnellingsbak en de achteras van een auto.

3) Spindel. Een as die zowel buigbelastingen draagt als koppel overbrengt tijdens het gebruik.

(2) Classificatie naar asvorm

1) Rechte as. Onderverdeeld in gewone assen en getrapte assen. Gewone assen hebben dezelfde buitendiameter, eenvoudige vorm en zijn gemakkelijk te verwerken; getrapte assen hebben verschillende diameters in verschillende secties en worden veel gebruikt in machines.

2) Krukas. Gebruikt in transmissiemechanismen van verschillende verbrandingsmotoren, stoommachines, enz.

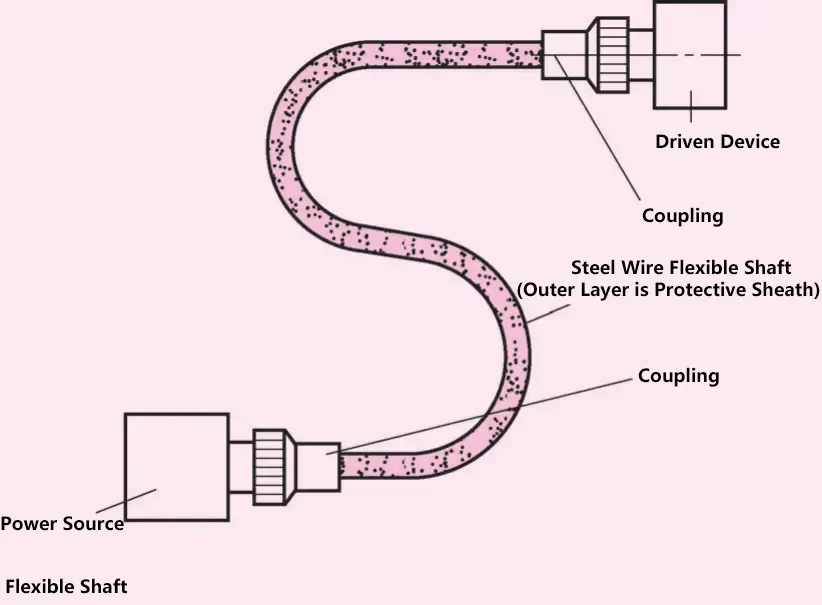

3) Flexibele as. Wordt gebruikt om twee assen met elkaar te verbinden die niet op dezelfde as zitten, niet in dezelfde richting lopen of relatieve beweging hebben, om roterende beweging en koppel over te brengen.

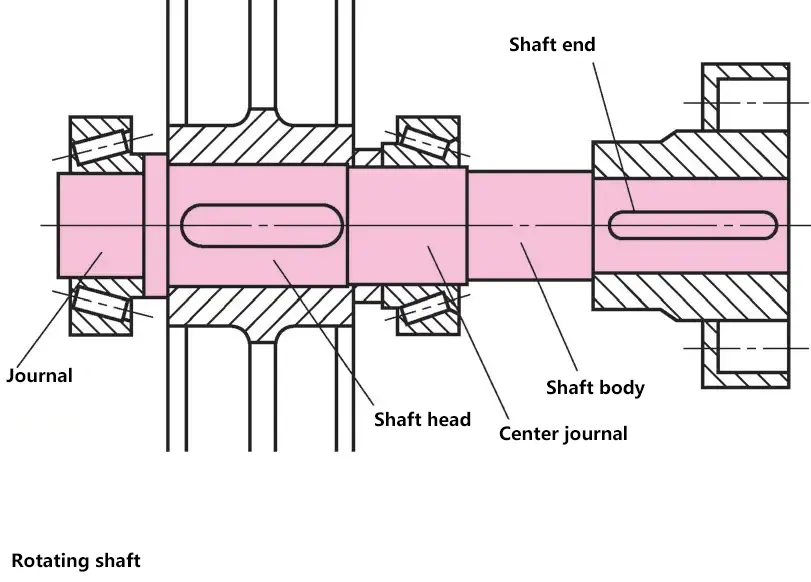

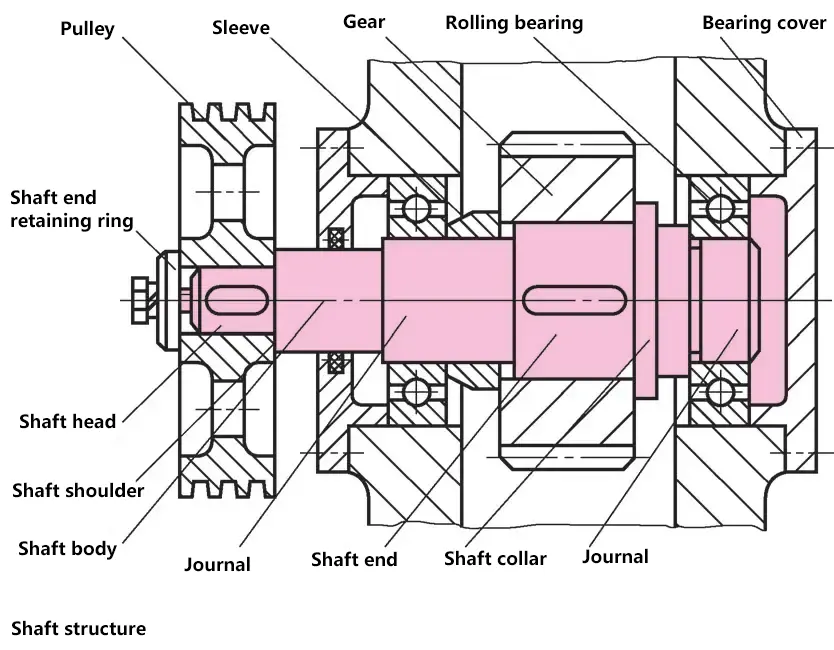

2. Asstructuur

(1) Tijdschrift

Het deel van de as dat in het lager past, de diameter moet voldoen aan de norm voor de binnendiameter van het lager.

(2) Asuiteinde

De diameter van het deel van de as waar de naaf wordt geïnstalleerd, moet overeenkomen met de binnendiameter van de naaf van het contrasterende deel en de standaarddiameters overnemen.

(3) Aslichaam

Het deel dat de astap met het aseinde verbindt.

(4) Asschouder, askraag

Het getrapte deel dat wordt gebruikt voor axiale bevestiging van onderdelen wordt een askraag genoemd en het ringvormige deel wordt een askraag genoemd.

Opmerking:

- Om de montage te vergemakkelijken, moeten de uiteinden van de tap en de as afgeschuind zijn.

- De diameter van onderdelen met schroefdraad of splines op de as moet voldoen aan de normen voor schroefdraad of splines.

- De lengte van elk deel van de as wordt bepaald door de breedte van de aansluitende onderdelen, de algemene structuur en het montage/demontageproces.

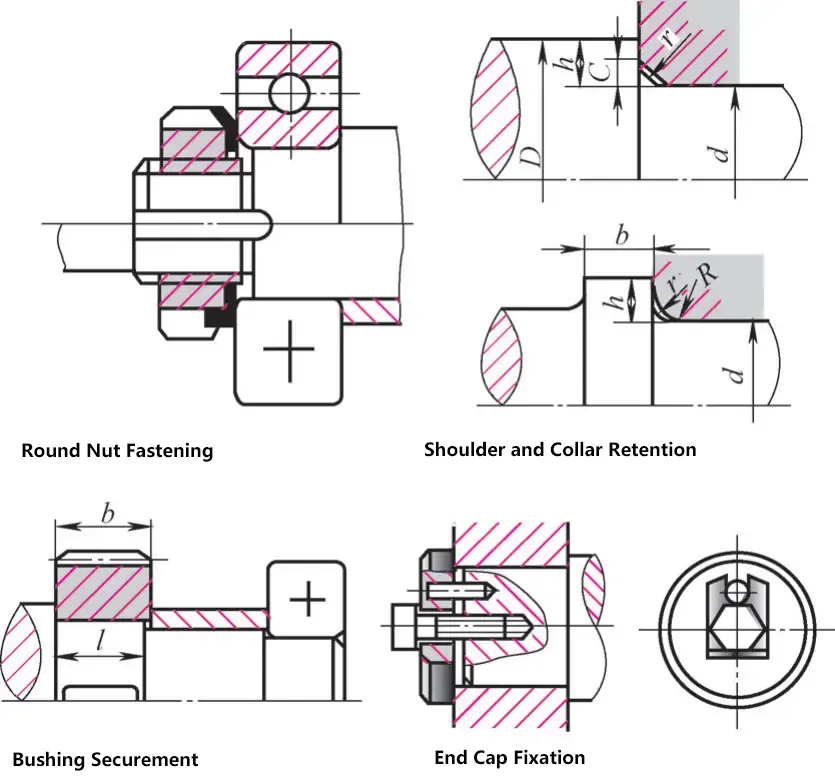

3. Bevestiging van onderdelen op assen

Gangbare methoden voor het positioneren en bevestigen van onderdelen op assen zijn ronde moeren, asschouders en -kragen, hulzen, borgringen voor aseinden, borgringen, aseindplaten, stelschroeven, conische spie verbindingenpenverbindingen en interferentiepassingen.

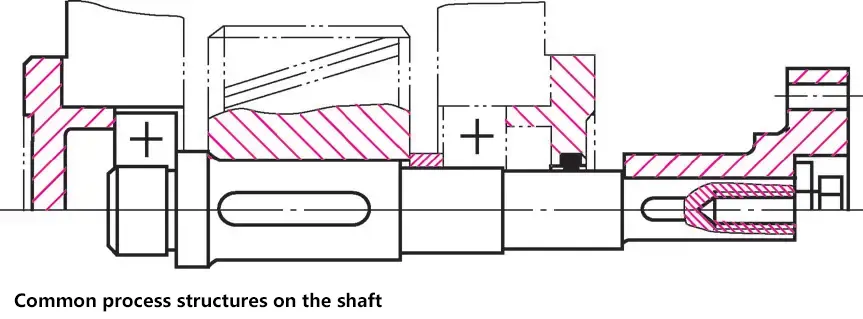

4. Gebruikelijke processtructuren op assen

De verwerkbaarheid van de asstructuur verwijst naar de structurele vorm van de as die gemakkelijk te verwerken moet zijn, gemakkelijk onderdelen op de as moet kunnen monteren en onderhouden, en de productiviteit moet kunnen verbeteren en de kosten verlagen. Over het algemeen geldt: hoe eenvoudiger de asstructuur, hoe beter de verwerkbaarheid. Om aan de gebruikseisen te voldoen, moet de structurele vorm van de as zoveel mogelijk vereenvoudigd worden.

1) De structuur en vorm van de as moeten geschikt zijn voor verwerking, montage en onderhoud.

2) De diameter van getrapte assen moet groter zijn in het midden en kleiner aan beide uiteinden om de montage en demontage van onderdelen op de as te vergemakkelijken.

3) De overgangsgebieden tussen het aseinde, de astap en de schouder (of kraag) moeten afschuiningen of afrondingsstralen hebben om de montage van onderdelen op de as te vergemakkelijken, krassen op tegengestelde oppervlakken te voorkomen en spanningsconcentratie te verminderen. De afschuiningen (of afrondingsstralen) moeten zoveel mogelijk consistent worden gemaakt om de verwerking te vergemakkelijken.

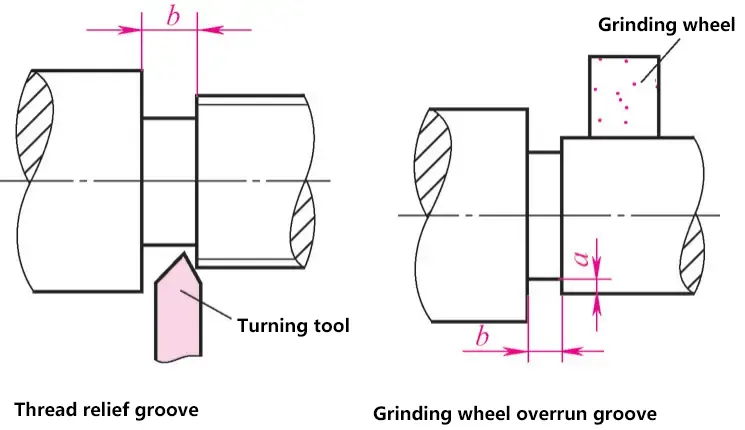

4) Wanneer draden moeten worden gesneden of slijpen moet worden uitgevoerd op de as, moeten er schroefdraadontlastingsgroeven en slijpschijfoverloopgroeven zijn.

5) Als er twee of meer spiebanen op de as zitten, moeten de groefbreedtes zo consistent mogelijk zijn en op dezelfde lijn liggen om de verwerking te vergemakkelijken.

II. Veren

Veren zijn onderdelen gemaakt van elastische materialen die vervormen onder externe kracht en terugkeren naar hun oorspronkelijke staat wanneer de kracht wordt weggenomen.

Veren kunnen worden ingedeeld naar draagkracht als trek-, druk-, torsie- en buigveren; naar vorm als schroef-, ring-, schijf- en vlakke veren.

(1) Trekveren

Kracht en koppel meten, zoals veren in veerweegschalen en dynamometers.

(2) Drukveren

Gebruikt in medische ademhalingsapparatuur, medische mobiele apparaten, handgereedschap, thuiszorgapparatuur, trillingsdemping, motorklepveren, enz.

(3) Torsieveren

De beweging van mechanismen of de positie van onderdelen regelen, zoals veren in koppelingen, remmen, nokkenmechanismen, kleppen en gouverneurs, en remveren in auto's en fietsen.

(4) Buigveren

Trillingen opvangen en absorberen, zoals ophanging van voertuigen en veren in verschillende schokdempers.

(5) schroefveren

Vaak gebruikt in het balanceren mechanismen in machines, op grote schaal toegepast in de automobielindustrie, werktuigmachines, elektrische apparaten en andere industriële productie.

(6) Ringveren

Toegepast in situaties waar de ruimte beperkt is en sterke buffering vereist is.

(7) Schijfveren

Sterke bufferende veren voor zware machines, vliegtuigen, enz., op grote schaal gebruikt in koppelingen, overdrukkleppen, afdichtringen en automatische bedieningsmechanismen.

(8) Vlakke veren

Energie opslaan als energiebron, zoals hoofdveren die worden gebruikt in mechanische klokken, instrumenten en speelgoed.

III. Afdichting van onderdelen

Verschillende assen gaan door de buitenwanden van machines, tandwielkasten, lagers of klephuizen. Om te voorkomen dat stof, vuil, water en schadelijke media het machinelichaam binnendringen en dat smeermiddelen of werkmedia uit het machinelichaam lekken, zijn afdichtingen nodig.

Roterende assen, assen en spindels voeren een roterende beweging uit, terwijl zuigers een heen-en-weergaande beweging uitvoeren. Afdichtingen mogen de roterende en heen en weer gaande bewegingen niet beïnvloeden terwijl ze de ruimten van elkaar isoleren.

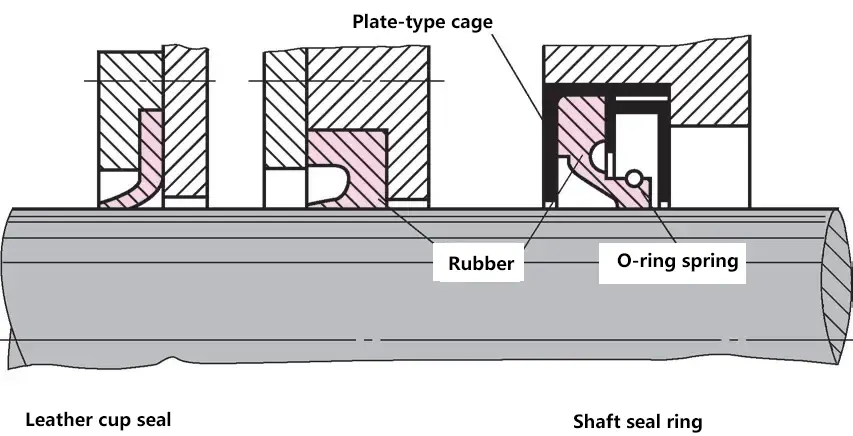

1. Contactafdichting

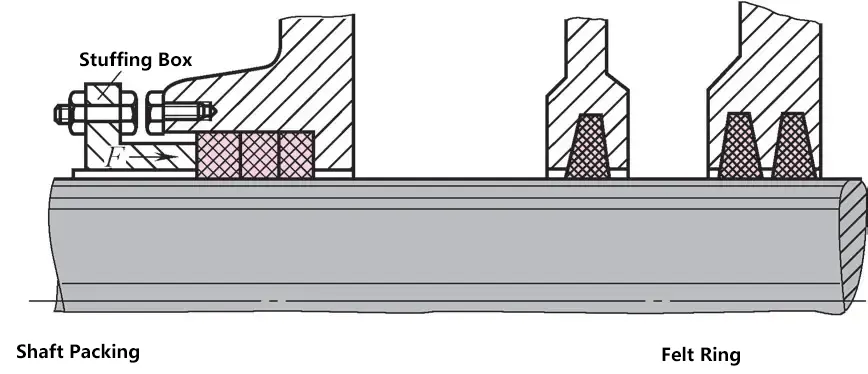

(1) Verpakkingsmaterialen

Voornamelijk gebruikt voor het afdichten van spindels en zuigerstangen met lage snelheid, over het algemeen met behulp van vezels, metalen vezels, zachte metalenof andere niet-vormende afdichtingsmaterialen.

(2) Ringen van vilt

Gebruikt om oliekamers van lagers af te dichten. Ze zijn eenvoudig te maken en niet duur.

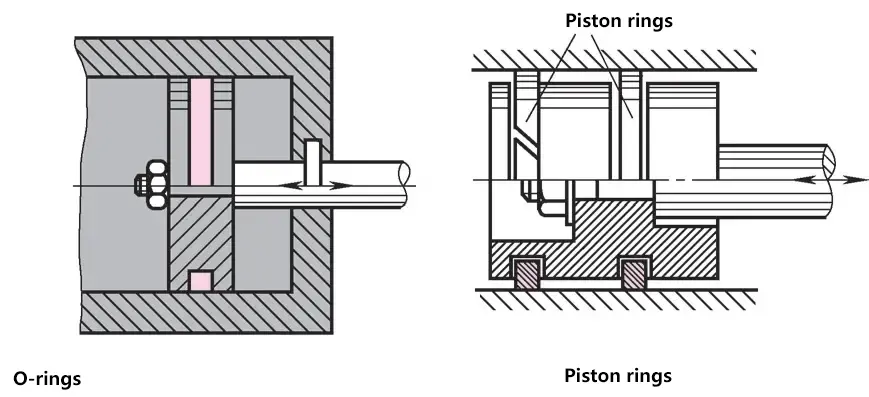

(3) O-ring afdichtingen

Gebruikt voor zuigers en zuigerstangen met lage werkdruk.

(4) Zuigerveren

Ze zijn gemaakt van grijs gietijzer of non-ferrometalen, kunnen hogedrukzuigers effectief afdichten en hebben een goede slijtvastheid.

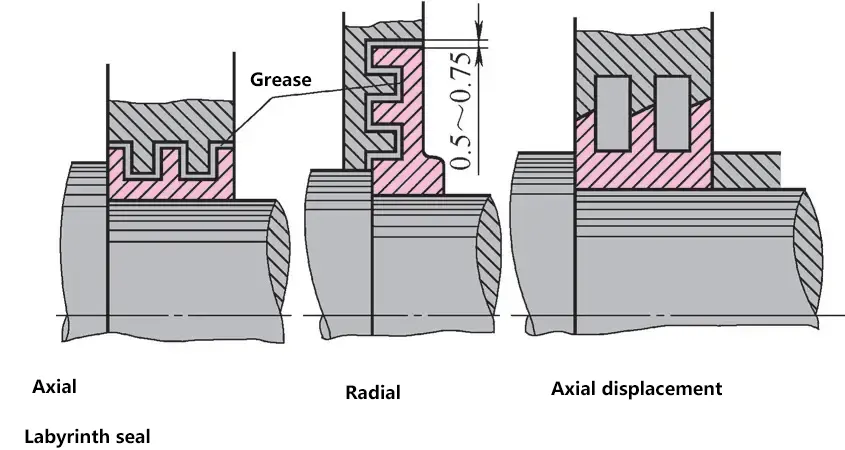

2. Contactloos afdichten

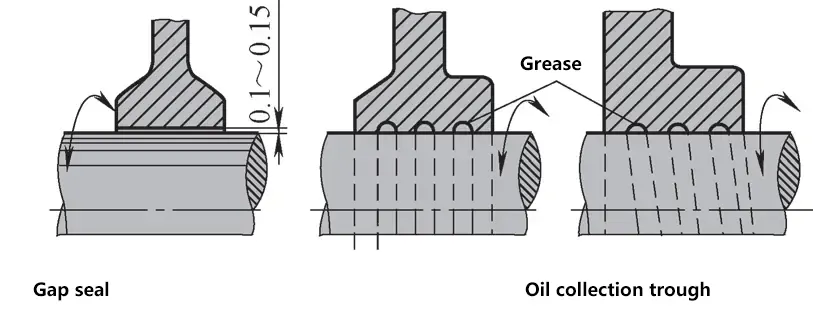

(1) Vrije ruimte afdichting

Gebruikt de kleine ruimte tussen bewegende delen voor afdichtende werking, waardoor stof en vuil tot op zekere hoogte kunnen binnendringen, maar de uitstroom van vloeistoffen en gassen niet kan worden voorkomen.

(2) Olie groef

Moet tijdens montage met vet worden gevuld. Wanneer de as op hoge snelheid draait, vormen zich wervelingen in de oliegroef, waardoor een effectieve afdichting ontstaat.

(3) Labyrintafdichting

Gevuld met vet is het een uitstekende afdichting om het binnendringen van stof en olielekkage te voorkomen. De speling is 0,5-0,75 mm.

(4) Labyrint

Axiaal labyrint wordt gebruikt voor gedeelde lagers, terwijl radiaal labyrint wordt gebruikt voor integrale lagers.

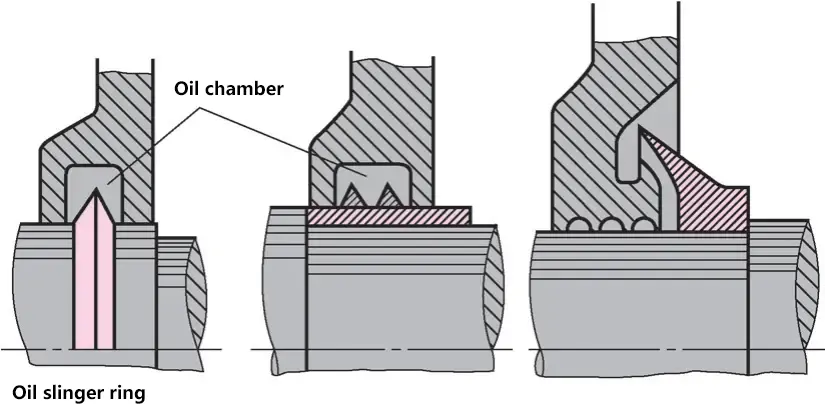

(5) Oliespatring

Olie die op de as stroomt, spat eruit bij de maximale omtrek (bij maximale omtreksnelheid). De wegspattende olie keert terug naar de behuizing door gaten in het onderste deel van de oliekamer.

IV. Lagers

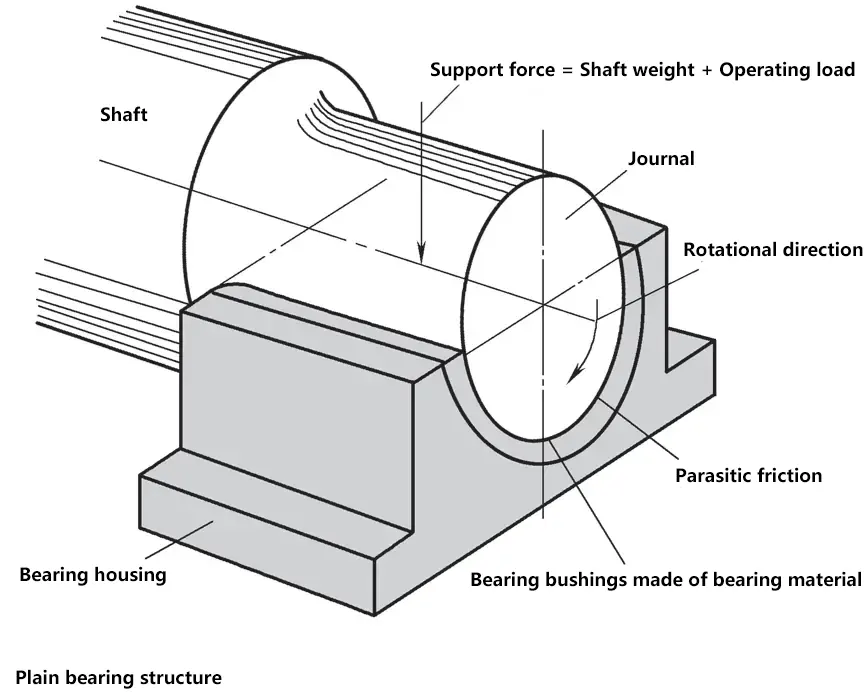

1. Glijlagers

De functie van lagers is om de as en onderdelen op de as te ondersteunen, zodat ze kunnen draaien en een bepaalde rotatieprecisie behouden, waardoor wrijving en slijtage tussen relatief draaiende onderdelen wordt verminderd.

(1) Wrijving en smering

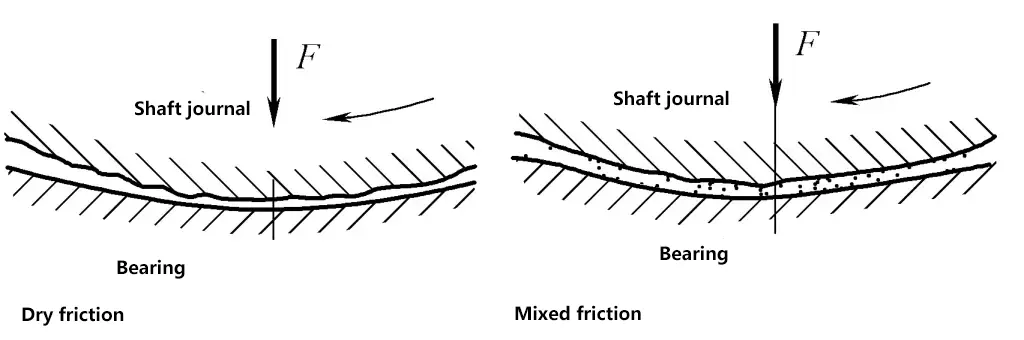

1) Droge wrijving

Hoewel het oppervlak van de astap is geslepen en het binnenoppervlak van het lager met precisie is bewerkt, is er toch een zekere ruwheid. Zonder smeermiddel zou er aanzienlijke glijwrijving zijn tussen deze oppervlakken, met hoge temperaturen en slijtage tot gevolg. Droge wrijving is in de praktijk niet toegestaan.

2) Gemengde wrijving

Nadat er smeermiddel aan de glijvlakken is toegevoegd, komen de uitsteeksels op de metalen oppervlakken nog steeds met elkaar in contact, wat lichte wrijving en slijtage veroorzaakt. Dit is niet aanvaardbaar voor assen die gedurende lange perioden werken.

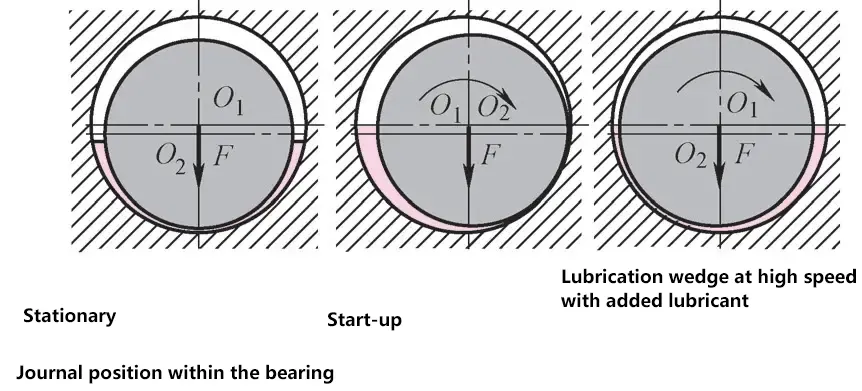

Gemengde wrijving treedt voornamelijk op wanneer de astap begint te draaien. Lagers die vaak wisselen tussen een stationaire en roterende toestand slijten sneller dan lagers die continu in bedrijf zijn.

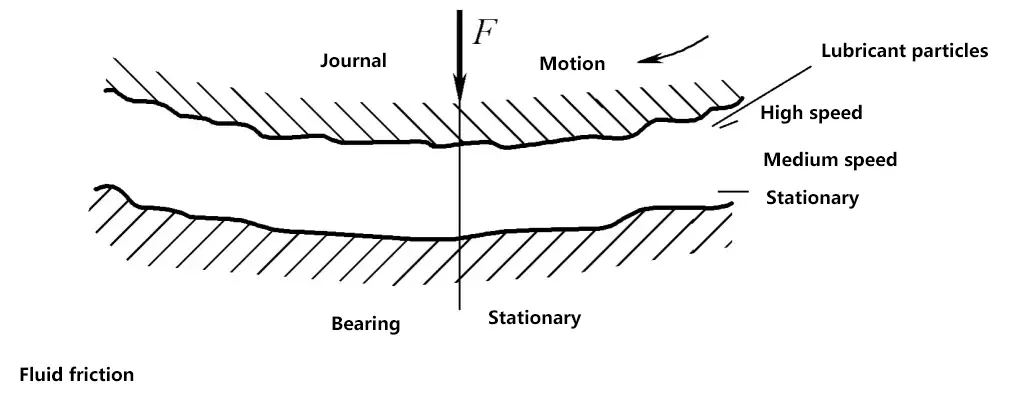

3) Wrijving door vloeistof

Als er voldoende smeerolie tussen de twee wrijvingsoppervlakken zit en er aan bepaalde voorwaarden wordt voldaan, kan er zich een oliefilm onder druk vormen met een dikte van enkele tientallen microns tussen de twee wrijvingsoppervlakken. Het kan de twee bewegende metalen oppervlakken van elkaar scheiden. In dit geval is er alleen wrijving tussen de vloeistoffen.

4) Positie van de tap in het lager

De wigvormige oliefilm die bij de maximale rotatiesnelheid wordt geproduceerd, mag niet worden onderbroken.

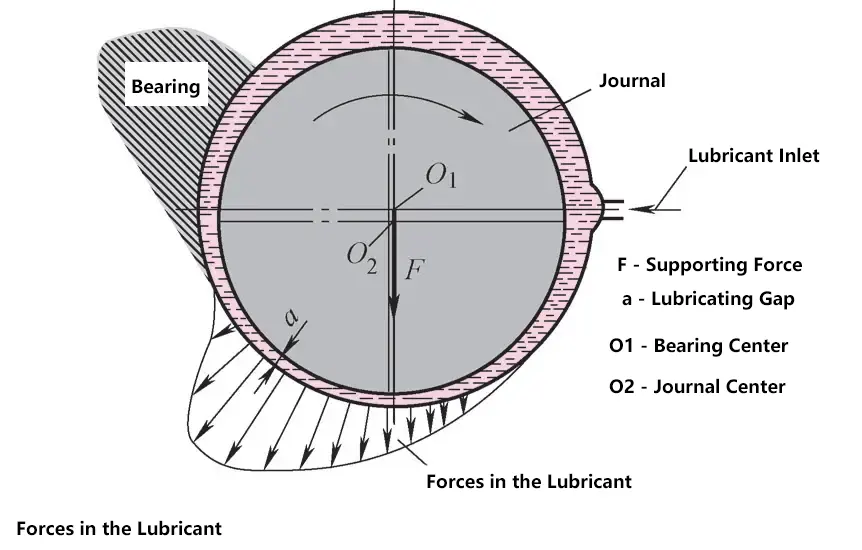

5) Krachten in het smeermiddel

F-steunkracht

a-Smeeropening

O₁-Lager midden

O₂-Journaal centrum

In het geval dat de tap en het lageroppervlak elkaar niet raken, moet het smeermiddel de volledige ondersteunende kracht van de tap naar het lager overbrengen. Het smeermiddel bevindt zich in een gespannen toestand

.

Het smeermiddel moet een bepaalde viscositeit hebben om ervoor te zorgen dat het niet uit de lagereinden wordt gedrukt. Smeermiddelen met een hoge viscositeit zijn geschikt voor lagers met een hoge ondersteuningskracht, lage snelheid en hoge temperatuur; smeermiddelen met een lage viscositeit zijn geschikt voor lagers met een lage ondersteuningskracht, hoge snelheid en lage temperatuur.

Viscositeit is de eigenschap van een vloeistof die tijdens het stromen interne wrijving tussen de moleculen veroorzaakt.

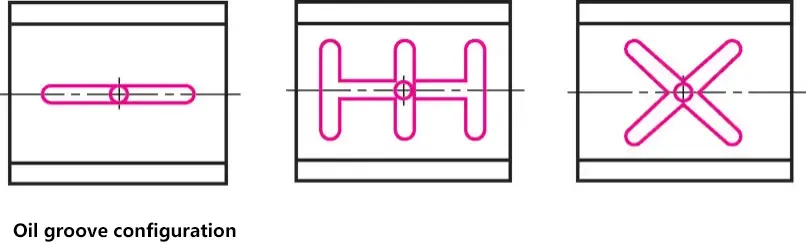

6) Oliegroeven op de lagerbus

Om smeerolie in het lager te brengen, worden er vaak olietoevoergaten en -groeven op gemaakt; olietoevoergaten en -groeven moeten in het niet-dragende gedeelte van de lagerbus worden geplaatst, anders verminderen ze de draagkracht van de oliefilm. Axiale oliegroeven mogen niet over de hele lengte van de lagerbus worden geopend om te voorkomen dat er smeerolie uit de uiteinden van de oliegroef lekt.

(2) Soorten lagers

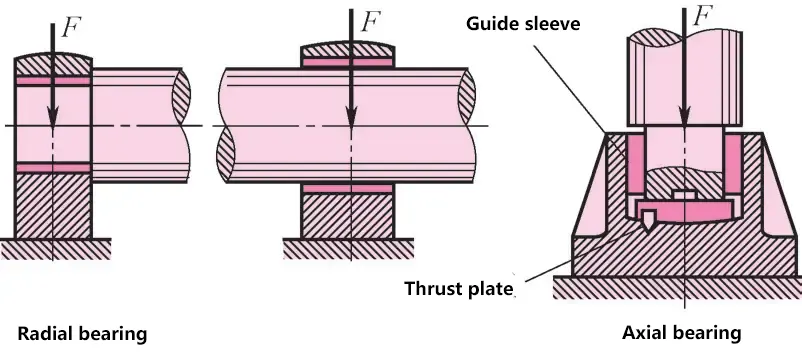

Glijlagers kunnen worden ingedeeld in radiaallagers en druklagers op basis van de richting van de kracht.

Radiale lagers dragen radiale krachten en ondersteunen posities in het midden of op het einde van de as; axiale lagers ondersteunen over het algemeen verticaal geplaatste assen en worden ook axiale lagers genoemd.

1) Kokerlagers

Een gegoten of gelaste huls met een lagerbus.

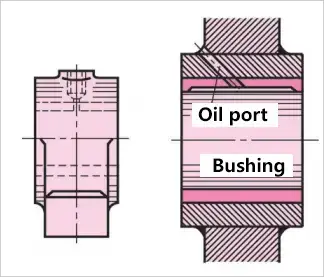

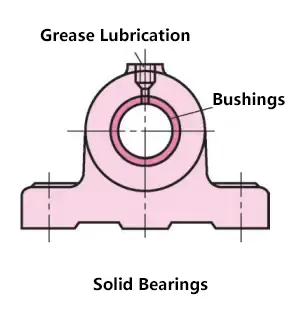

2) Integrale lagers

Over het algemeen gegoten van grijs gietijzer. De bus is gemaakt van lagermateriaal en heeft een perspassing.

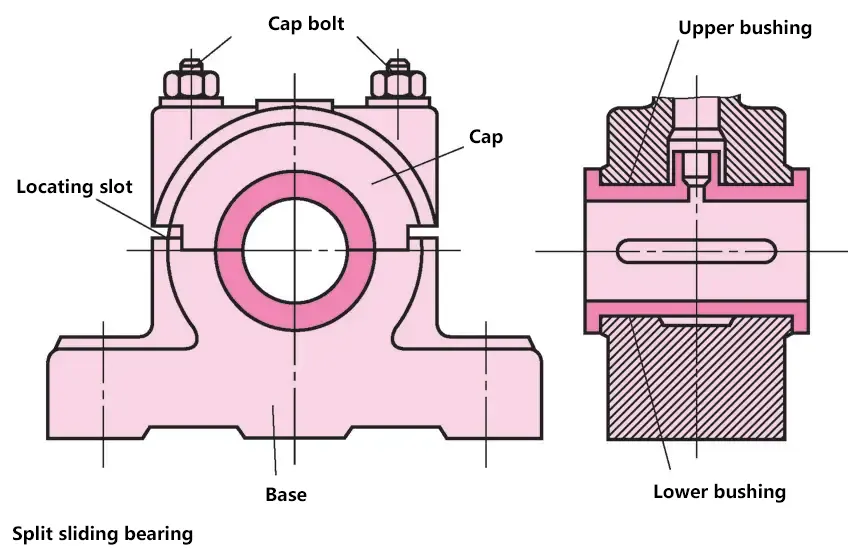

3) Gedeelde glijlagers

Samengesteld uit een basis, bovendeksel, lagerbus en boutassemblage. Dit type van lager kan met of zonder een dragende struik worden gemaakt. Zijn eigenschappen omvatten gemakkelijke installatie en verwijdering, en de radiale ontruiming van het lager kan na slijtage worden aangepast, makend tot het wijd gebruikt.

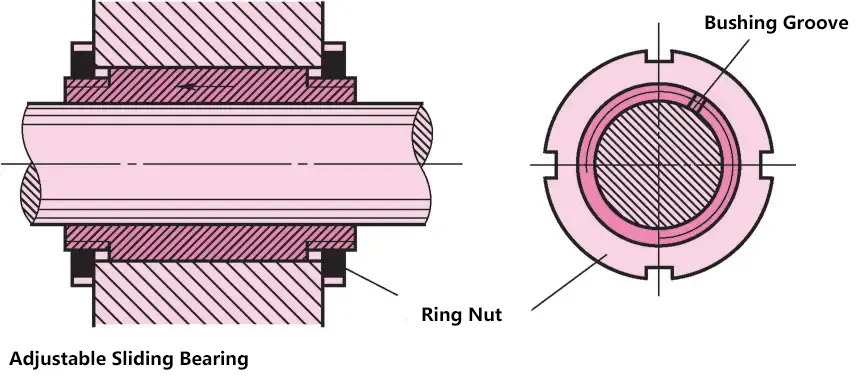

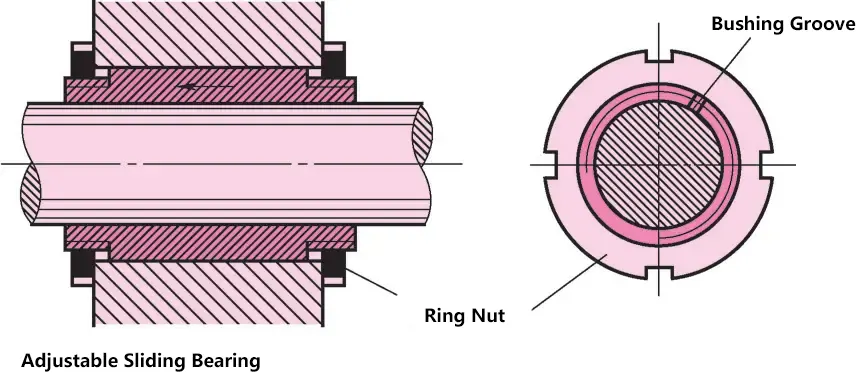

4) Verstelbare glijlagers

Sommige glijlagers, zoals spindellagers van draaibanken, moeten een stabiele lagerspeling hebben. Na langdurig gebruik, als de speling te groot wordt door slijtage, is afstelling nodig. De sleufbus wordt met een linkse moer vastgedraaid in het conische gat, waardoor de boordiameter van de bus kleiner wordt. Tijdens de installatie moet erop worden gelet dat de lagerspeling niet te klein wordt, waardoor oververhitting tijdens bedrijf kan ontstaan.

(3) Dragende materialen

Zelfs bij een goede smering is er nog steeds kort metaalcontact tussen het glijdende lageroppervlak en de astap. Om slijtage te verminderen en vastlopen van het lageroppervlak te voorkomen, worden er bepaalde eisen gesteld aan de materialen voor asvoeringen en lagerbussen. Ze moeten slijtvast, corrosiebestendig en drukbestendig zijn, een lage thermische uitzetting hebben en een goede warmtegeleiding bij verhitting.

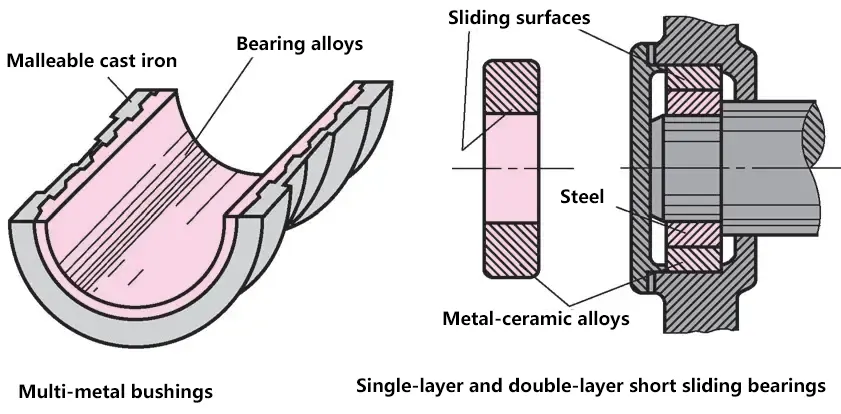

1) Lagerlegeringen

Lagerlegeringen zijn legeringen van tin, lood, antimoon en koper, met tin of lood als matrix, met daarin harde kristallen van antimoon-tin (Sb-Sn) of koper-tin (Cu-Sn). De harde kristallen zorgen voor slijtvastheid, terwijl de zachte matrix de plasticiteit van het materiaal verhoogt.

Lagerlegeringen hebben een zeer lage sterkte en kunnen niet alleen worden gebruikt om lagerbussen te maken; ze kunnen alleen worden geplakt op bronzen, stalen of gietijzeren lagerbussen als lagerbekleding. Lagerlegeringen zijn geschikt voor toepassingen met zware belasting, gemiddelde tot hoge snelheden en zijn relatief duur.

2) Koperlegeringen

Koperlegeringen hebben een relatief hoge sterkte, goede wrijvingsvermindering en slijtvastheid. Brons heeft een betere wrijvingsvermindering en slijtvastheid dan messing, waardoor het het meest gebruikte materiaal is. Er zijn verschillende soorten brons, waaronder tinbrons, loodbrons en aluminiumbrons.

Tinbrons heeft de beste wrijvingsreductie en slijtvastheid, wordt veel gebruikt en is geschikt voor toepassingen met zware belasting en gemiddelde snelheden. Loodbrons heeft een sterk antikleefvermogen en is geschikt voor lagers met hoge snelheden en zware belasting.

Aluminiumbrons heeft een hogere sterkte en hardheid, maar een slechter antikleefvermogen, waardoor het geschikt is voor lagers met lage snelheden en zware belasting.

3) Aluminium gebaseerde lagerlegeringen

Aluminium gebaseerde lagerlegeringen worden in veel landen op grote schaal gebruikt. Ze hebben een vrij goede corrosiebestendigheid, een relatief hoge vermoeiingssterkte en goede wrijvingsverminderende eigenschappen. Aluminium gebaseerde lagerlegeringen kunnen worden gemaakt in single-metal onderdelen (zoals bussen, lagers, enz.) of bi-metal onderdelen, waarbij de bi-metal lagerbus aluminium gebaseerde lagerlegering gebruikt als de dragende voering en staal als de backing.

4) Grijs gietijzer en slijtvast gietijzer

Gewoon grijs gietijzer of slijtvast grijs gietijzer met toegevoegde legeringselementen zoals nikkel, chroom en titanium, evenals nodulair gietijzer, kunnen allemaal worden gebruikt als lagermateriaal.

Het vlok- of sferoïdaal grafiet in deze materialen kan een smerende grafietlaag vormen op het materiaaloppervlak en zo zorgen voor enige wrijvingsvermindering en slijtvastheid. Gietijzer is bros en heeft slechte inloopeigenschappen, dus het is alleen geschikt voor toepassingen met lichte belasting, lage snelheden en situaties zonder schokbelastingen.

5) Niet-metalen materialen

Van de niet-metalen materialen worden verschillende kunststoffen het meest gebruikt, zoals fenolhars, nylon en polytetrafluorethyleen. De eigenschappen van polymeren zijn: ze reageren niet met veel chemische stoffen en hebben een goede corrosiebestendigheid.

(4) Toevoer van smeermiddel

De belangrijkste smeermiddelentoevoermethoden zijn oliekuipsmering, oliering smering en gecentraliseerde smering.

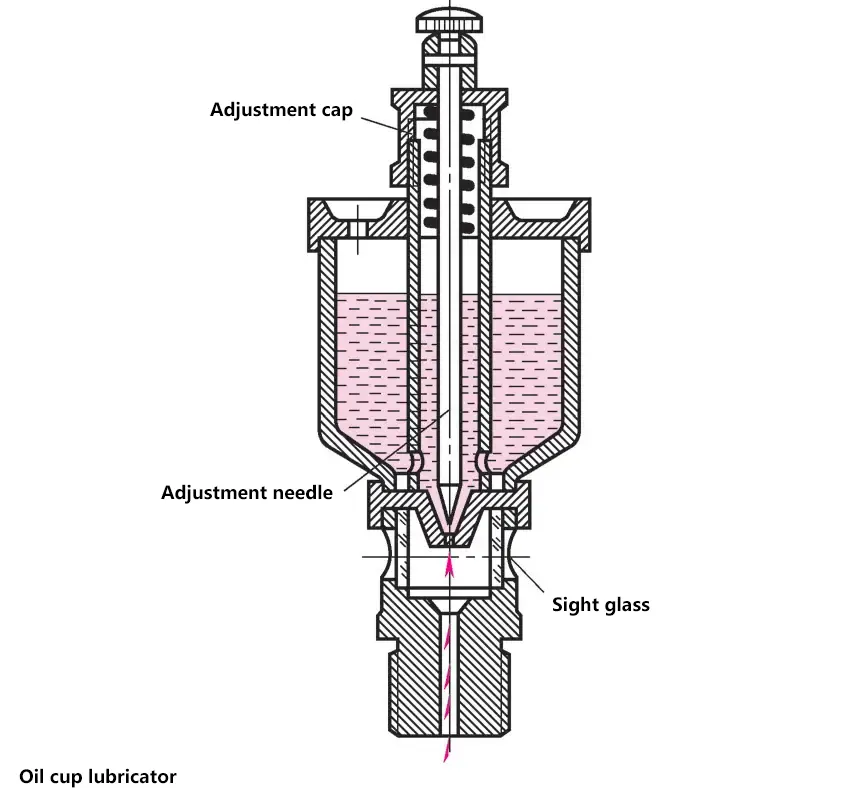

1) Oliecup druppelsmering

Als de hendel in een verticale positie wordt geplaatst, gaat de naaldklep omhoog en wordt het oliegat geopend voor olietoevoer; als de hendel horizontaal wordt geplaatst, keert de naaldklep terug naar zijn oorspronkelijke positie en stopt de olietoevoer. Door aan de stelmoer te draaien kan de hoeveelheid toegevoerde olie worden geregeld.

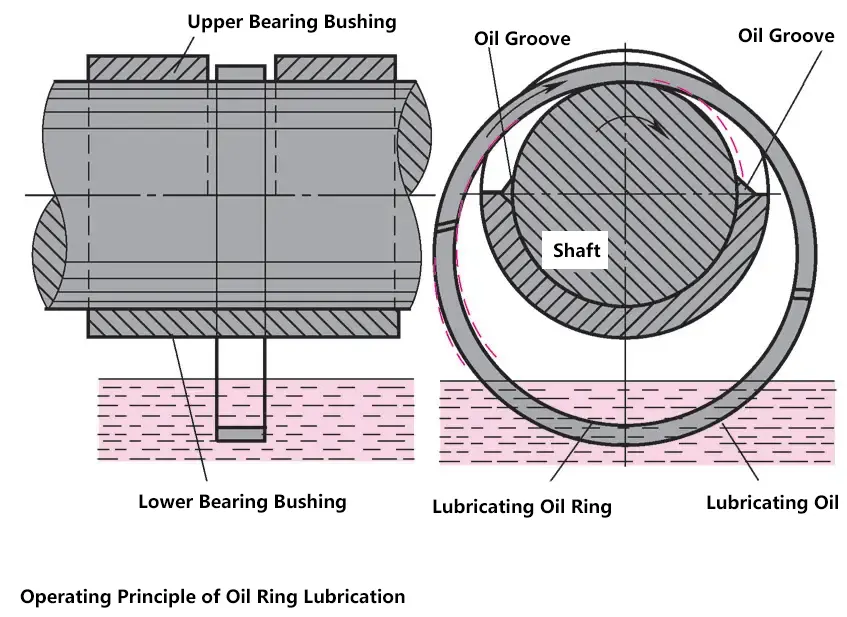

2) Smering van de oliering

De oliering wordt over de tap gemonteerd en hangt in het oliereservoir. Wanneer de as draait, wordt de oliering door wrijving aangedreven om te draaien, waardoor smeerolie naar de tap wordt gebracht voor smering. Deze smeringsmethode heeft een eenvoudige structuur, maar omdat het afhankelijk is van wrijving om de oliering aan te drijven om olie te spuiten, is voldoende olietoevoer alleen mogelijk als het toerental van de as geschikt is.

(5) Lagerinstallatie en onderhoud

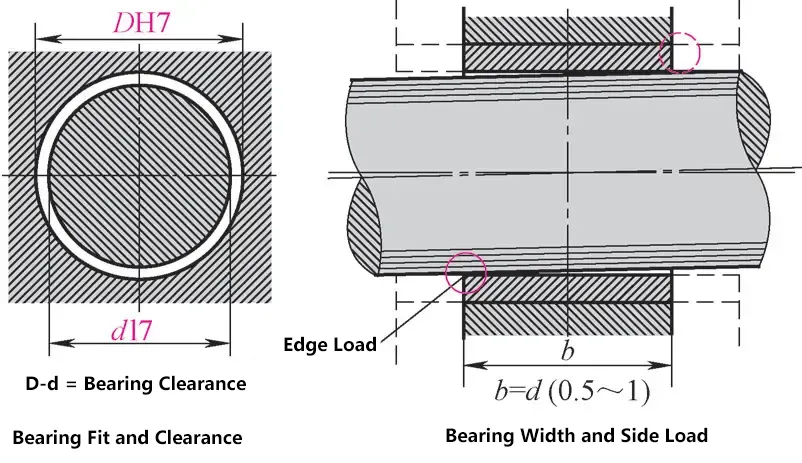

Voor de installatie moeten de afmetingen van de tap en het lagerboring worden gecontroleerd.

Lagers maken gebruik van verschillende spelingmaten, afhankelijk van de vereiste rotatieprecisie. De lagerbreedte is zeer belangrijk; in lagers die te breed zijn, kan zelfs een kleine asuitlijning zeer schadelijke zijdelingse druk produceren.

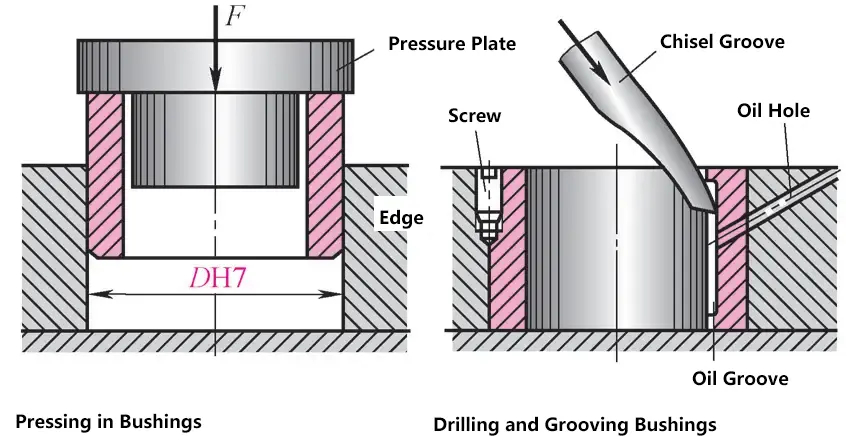

1) Installatie van bussen

Over het algemeen wordt een lichte perspassing gebruikt, maar als de installatieomstandigheden slecht zijn, kan een nauwe overgangspassing worden toegepast. Bij het installeren van de bus moet deze nauwkeurig loodrecht op het lagereindvlak staan. Controleer na de installatie de maat van de boring; een te nauwe passing zal de bus samendrukken en ruimen kan nodig zijn. Voor bussen met een overgangspassing kunnen gaten worden geboord en een schroef worden aangebracht om losraken of draaien te voorkomen.

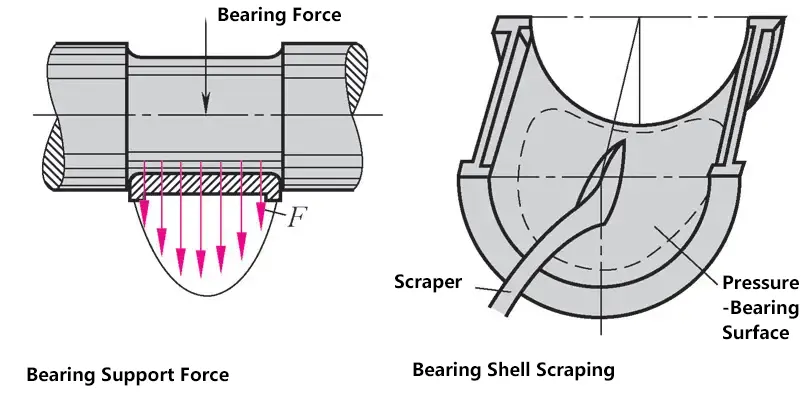

2) Montage lagerbus

Voor lagers met hoge precisie kan het nodig zijn om te schrapen. Breng kleur aan op de tap, monteer het lager en draai de bouten vast. Draai de tap een paar keer rond, eventueel onder enige belasting, open dan het lager en schraap de contactpunten totdat de lagerbus alleen in het midden contact maakt. Op deze manier draagt het middelste deel van de lagerbus het meeste gewicht.

3) Onderhoud van glijlagers

Als een lager verhit raakt, bestaat het risico op werking bij hoge temperaturen. Dit fenomeen kan worden veroorzaakt door: onjuist gebruik van smeermiddel, onderbroken olietoevoer, buigen van de as waardoor druk aan de zijkant ontstaat, slechte uitlijning van de lagermiddellijnen, te kleine lagerspeling, onjuist lagermateriaal of te grote ondersteuningskracht.

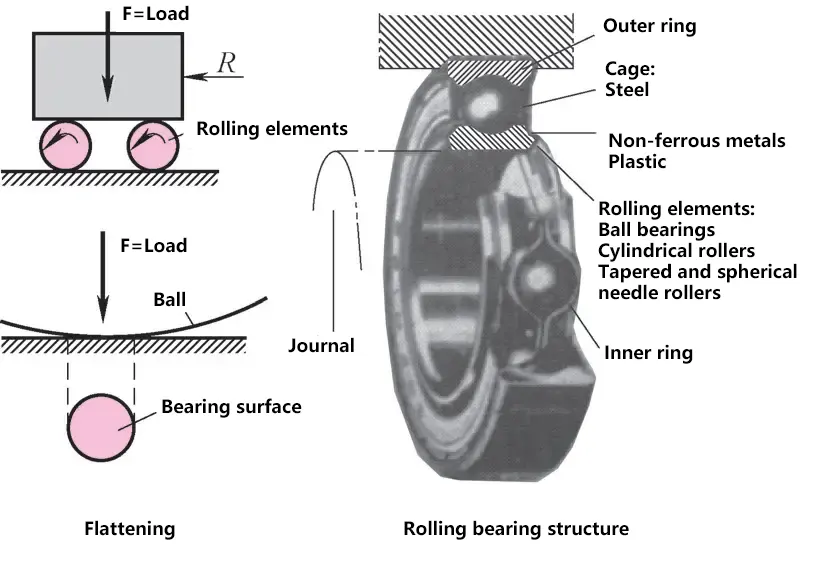

2. Rollagers

Door rollende elementen tussen bewegende voorwerpen en wrijvingsoppervlakken te plaatsen, wordt de wrijvingskracht verminderd en wordt de kracht die nodig is om de wrijving te overwinnen ook verminderd. Theoretisch zou het contact tussen bolvormige wentellichamen en wrijvingsoppervlakken alleen puntcontact moeten zijn.

In werkelijkheid, doordat de inwerkende kracht de bolvormige walselementen afplat en in de wrijvingsoppervlakken drukt, wordt het oppervlaktecontact, waardoor de wrijving toeneemt.

(1) Structuur van wentellagers

Rollagers vertrouwen op rolcontact tussen de hoofdcomponenten om roterende onderdelen te ondersteunen, wat betekent dat de wrijving van nature rolwrijving is.

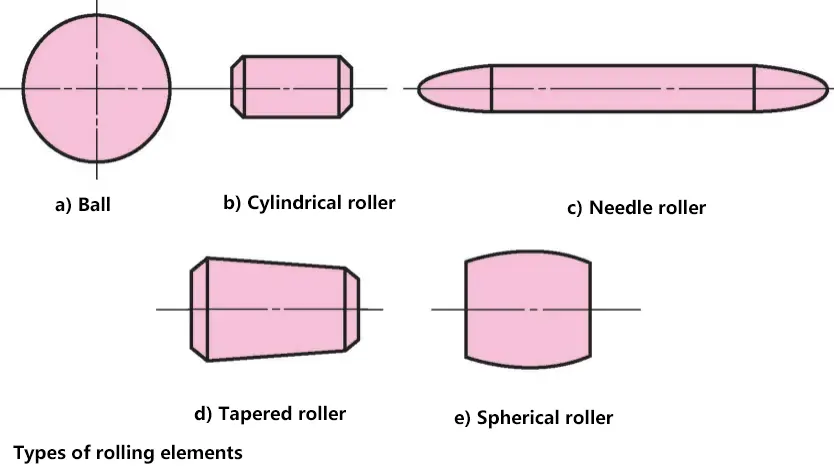

Het bestaat voornamelijk uit vier delen: binnenring, buitenring, wentellichamen en kooi. Alleen naaldlagers hebben geen binnenring. De buitenring is het verbindingsstuk tussen het lager en de lagerbehuizing, en ook het buitenste loopvlak voor de wentellichamen. De binnenring is het verbindingsstuk tussen het lager en de astap, en ook de binnenste loopbaan. Rollende elementen zijn kogels, cilindrische rollen, naaldrollen, conische rollen en sferische rollen, waarvan de posities worden gehandhaafd door de kooi.

Rollagers hebben voordelen zoals een lage wrijvingsweerstand, gemakkelijk opstarten, hoog rendement en kleine axiale afmetingen. Bovendien hebben ze dankzij de grootschalige gestandaardiseerde productie het voordeel van lage productiekosten, waardoor ze op grote schaal worden gebruikt in verschillende machines.

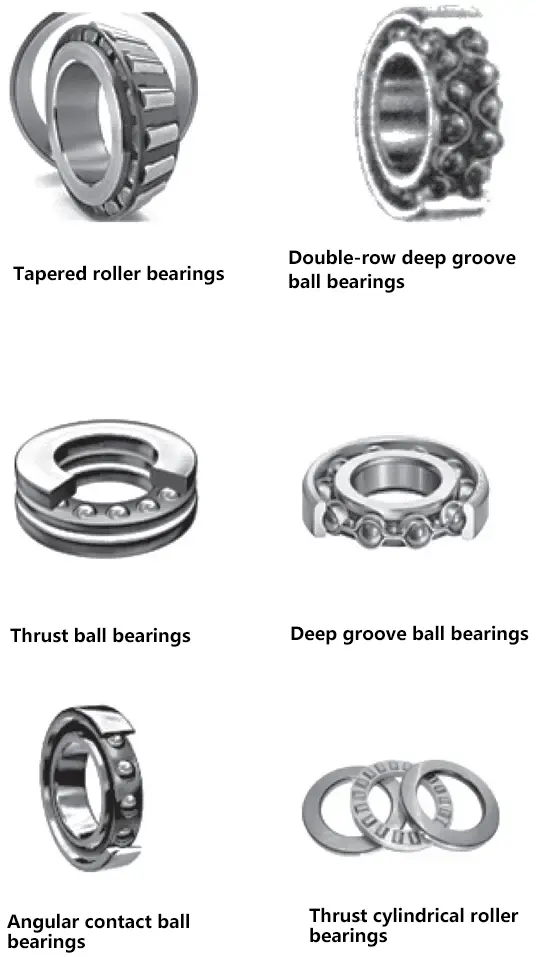

(2) Soorten wentellagers

Veel wentellagers brengen tegelijkertijd zowel radiale als axiale krachten over. De keuze van wentellagers is gebaseerd op de grootte en de richting van de kracht.

Wentellagers worden ingedeeld volgens de lastrichting en het type wentellichaam.

Soorten wentellagers

| Naam dragen | Basiskenmerken |

| Zelfinstellende kogellagers | Draagt voornamelijk radiale belastingen, kan ook kleine bidirectionele axiale belastingen dragen |

| Zelfinstellende rollagers | Voornamelijk gebruikt om radiale belastingen te dragen, kan ook kleine bidirectionele axiale belastingen dragen. Geschikt voor zware belasting en schokbelasting |

| Kegellagers | Kan tegelijkertijd grote radiale belastingen en axiale belastingen in één richting dragen. Binnenste en buitenste ringen kunnen worden gescheiden, meestal gebruikt in paren, symmetrisch geïnstalleerd |

| Diepe groefkogellagers met dubbele rij | Draagt voornamelijk radiale belastingen, kan ook bepaalde bidirectionele axiale belastingen dragen |

| Drukkogellagers | Kan alleen eenrichtings axiale belastingen dragen, geschikt voor situaties met grote axiale belastingen en lage snelheden |

| Diepe groefkogellagers | Kan hoofdzakelijk radiale ladingen dragen, kan ook gelijktijdig kleine bidirectionele asladingen dragen. Lage wrijvingsweerstand, hoge grenssnelheid, eenvoudige structuur, goedkoop, wijdst gebruikt |

| Hoekcontactkogellagers | Kan gelijktijdig radiale en axiale belastingen weerstaan, met nominale contacthoeken α van 15°, 25° en 40°. Hoe groter de contacthoek, hoe groter het vermogen om axiale belastingen te weerstaan, geschikt voor situaties met relatief hoge snelheden en gelijktijdige radiale en axiale belastingen. |

| Drukcilinderrollager | Kan zeer grote eenrichtings axiale belastingen weerstaan. De belastbaarheid is veel groter dan bij drukkogellagers, maar hoekige uitlijning is niet toegestaan. |

(3) Codes voor rollagers

De code voor wentellagers bestaat uit drie delen: prefixcode, basiscode en suffixcode.

Codes voor rollagers

| Voorvoegsel code | Basiscode | Toevoegingscode | ||||

| Vijf | Vier | Drie | Twee | Een | ||

| Lager component code | Type code | Code afmetingsreeks | Code boring | Aanvullende code voor lagerstructuur, vorm, afmetingen, toleranties en technische eisen | ||

| Breedte (hoogte) seriecode | Diameter seriecode | |||||

1) Basiscode

De basiscode is het fundamentele deel dat de belangrijkste kenmerken van het lager, met inbegrip van het dragende type, de afmetingsreeks, en droeg vertegenwoordigt.

① Type code.

De code van het lagertype wordt weergegeven door cijfers of letters.

Lager type code

| Type code | Type lager |

| 0 | Dubbelrijig hoekcontactkogellager |

| 1 | Zelfinstellend kogellager |

| 2 | Tonlager en axiaallager |

| 3 | Kegellager |

| 4 | Diepgroefkogellager met dubbele rij |

| 5 | Drukkogellager |

| 6 | Diepgroefkogellager |

| 7 | Hoekcontactkogellager |

| 8 | Drukcilinderrollager |

| N | Cilinderrollager (NN: tweerijig of meerrijig) |

| U | Gewrichtslager |

| QJ | Vierpuntscontactkogellager |

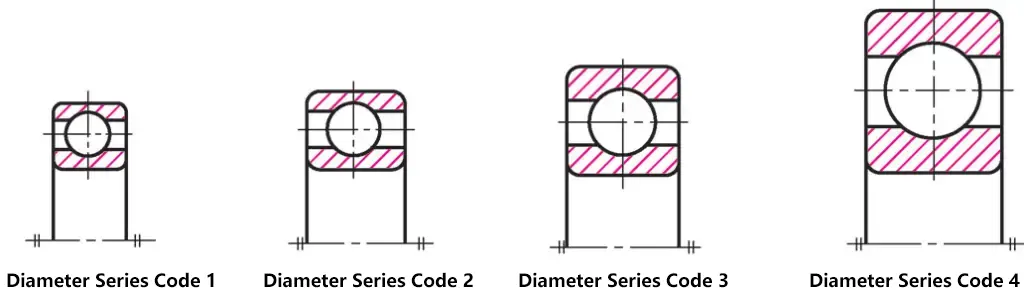

② Code afmetingsreeks.

De code van de afmetingsreeks is een combinatie van de code van de lagersdiameterreeks en de code van de breedte (hoogte) reeks, die door twee cijfers wordt vertegenwoordigd.

De breedte serie verwijst naar radiale lagers of druklagers met dezelfde structuur, droeg, en diameter, maar een reeks van verschillende breedtes (hoogtes). Voor radiale lagers neemt de breedtecode toe in de orde van 8, 0, 1, ..., 6, terwijl voor druklagers de hoogtecode de orde van 7, 9, 1, 2 volgt. Wanneer de breedtereeks 0 is, kan deze voor de meeste lagers uit de code worden weggelaten.

De diameterreeks vertegenwoordigt de variatiereeks in buitendiameter en breedte voor lagers van hetzelfde type en boring, aangegeven door het derde cijfer van rechts in de basiscode. De buitendiameter neemt toe in de volgorde 7, 8, 9, 0, 1, ..., 5.

③ Boringscode.

De droeg code gebruikt twee cijfers om de boring van het lager weer te geven: voor lagers met boring d=10~480mm, wordt de droeg weergave methode getoond in de tabel aan de rechterkant. Raadpleeg de relevante handleidingen en normen voor lagers met andere afmetingen.

Code boring

| Code boring | 00 | 01 | 02 | 03 | 04~96 (behalve 22, 28, 32) |

| Lagerboring/mm | 10 | 12 | 15 | 17 | Codenummer × 5 |

2) Voorvoegselcode, achtervoegselcode

Prefix- en suffixcodes zijn aanvullende codes die links en rechts van de basiscode worden toegevoegd wanneer er veranderingen zijn in de structuur, vorm, afmetingen, toleranties en technische vereisten van het lager.

De prefixcode wordt weergegeven door letters en wordt gebruikt om de kenmerken van complete lagersamenstellingen te beschrijven. Voor algemene lagers die deze beschrijving niet vereisen, kan de prefixcode worden weggelaten.

De suffixcode gebruikt combinaties van letters en letter-cijfercombinaties. Het kan direct na de basiscode worden geplaatst of worden gescheiden door "-" of "/" symbolen, afhankelijk van verschillende situaties. De betekenis kan worden gevonden in relevante normen.

(4) Keuze van wentellagers

Er zijn veel soorten wentellagers, dus de eerste stap bij het kiezen van een wentellager is het kiezen van het type. De keuze van het type moet gebaseerd zijn op de kenmerken van elk lagertype. Bij de keuze van wentellagers moet je ook rekening houden met de volgende factoren.

1) Toegepaste belasting

Voor zuiver radiale belastingen moeten radiale lagers worden gekozen. Voor zuiver axiale belastingen moeten axiaallagers worden gekozen. Voor lagers die tegelijkertijd radiaal- en axiaalbelastingen opvangen, moet je overwegen radiaalduwlagers te gebruiken of een combinatie van radiaal- en axiaallagers om radiaal- en axiaalbelastingen afzonderlijk op te vangen.

2) Rotatiesnelheid

Bij algemene snelheden heeft het snelheidsniveau geen invloed op de keuze van het type. Alleen als de snelheid relatief hoog is, heeft het een significante invloed. Voor toepassingen met hoge snelheden worden meestal kogellagers gekozen.

3) Zelfuitlijnende prestatie-eisen

Voor assen met een lage stijfheid als gevolg van grote ondersteuningsoverspanningen, of wanneer asdoorbuiging optreedt als gevolg van lage concentriciteit van lagerhuisboringen, moeten zelfinstellende lagers worden gekozen die een grotere relatieve uitlijnfout tussen binnen- en buitenring toestaan om asvervorming op te vangen.

4) Assemblagegemak en andere factoren

Bij de keuze van lagertypes moet ook rekening worden gehouden met factoren zoals montage- en demontagegemak, plaatsbeperkingen en economische overwegingen. Bijvoorbeeld, wanneer de radiale afmetingen beperkt zijn, zouden de lagers van hetzelfde type en droeg met kleinere midden en buitendiameters moeten worden geselecteerd, of de lagers van de naaldrol zouden moeten worden overwogen.

Kogellagers zijn goedkoper dan rollagers en moeten prioriteit krijgen als ze aan de eisen kunnen voldoen. Er is een aanzienlijk prijsverschil tussen lagers van hetzelfde model met verschillende tolerantieklassen, dus lagers met hoge precisie moeten zorgvuldig worden geselecteerd.

(5) Installatie en demontage van rollagers

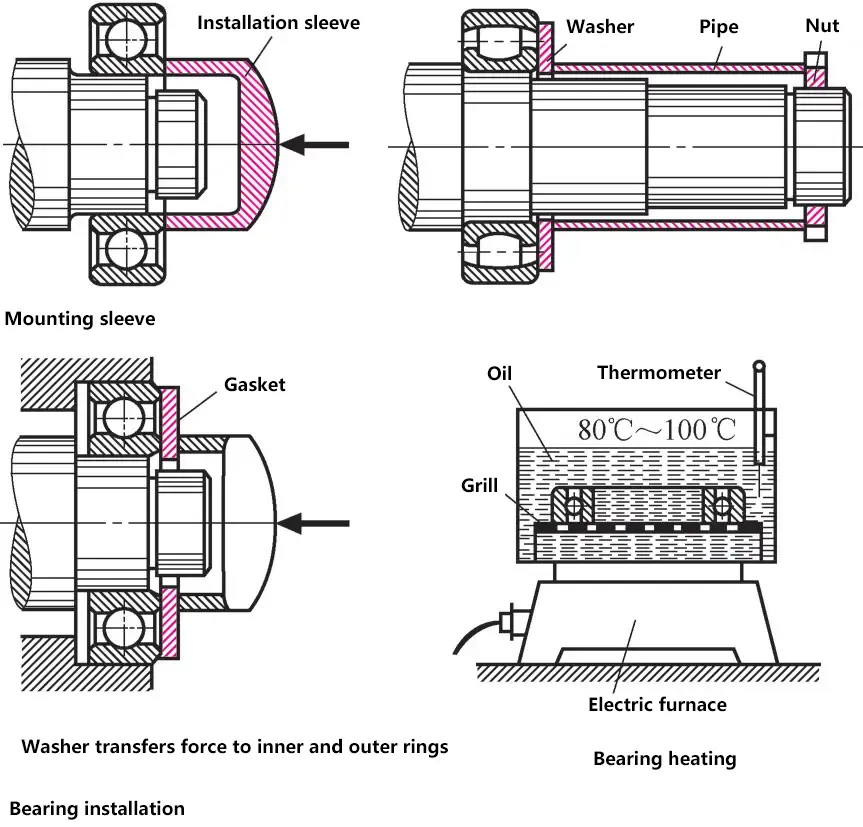

1) Installatie

Rollagers moeten in hun oorspronkelijke verpakking worden bewaard en mogen alleen worden gereinigd als ze worden geïnstalleerd. Bij het installeren van wentellagers moet ervoor worden gezorgd dat de kracht die wordt uitgeoefend op de buitenring niet via de wentellichamen wordt overgedragen op de binnenring en omgekeerd.

Anders is schade aan de wentellichamen en loopbanen onvermijdelijk. Wanneer fitting op een as, gebruik dan een montagehuls die alleen contact maakt met de binnenring. Als het lager zich ver van het aseinde bevindt, gebruik dan een huls die aan beide uiteinden vlak is.

Voor nauwe passingen verwarm je het lager in een oliebad of elektrische oven tot 100°C (regelmatig draaien). Hogere temperaturen kunnen structurele veranderingen veroorzaken in warmtebehandelde lageronderdelen.

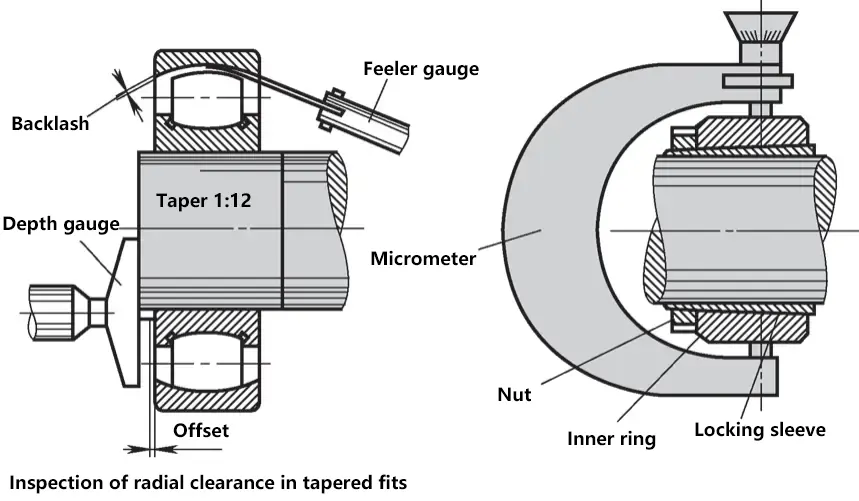

Bij het installeren van lagers met een nauwsluitende mof of in een conische passing moet de lagerspeling vaak worden gecontroleerd, omdat de uitzetting van de binnenring de lagerspeling verkleint. De speling van niet-scheidbare lagers wordt gecontroleerd met een voelermaat.

Bij deelbare lagers wordt een micrometer gebruikt om de uitzetting van de binnenring te meten. Empirische formule: De verhouding tussen de axiale verplaatsing en de vermindering van de lagerspeling is 15:1, wat betekent dat voor elke 1 mm axiale verplaatsing, de lagerspeling vermindert met 1 mm/15=0,06 mm.

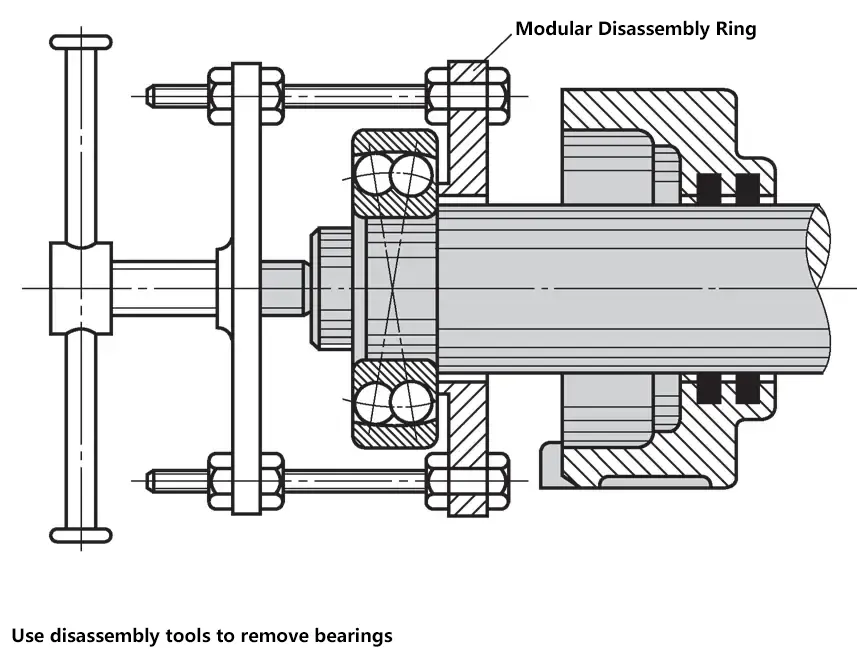

2) Demontage

Bij het demonteren moet erop worden gelet dat de losmakende kracht niet via de wentellichamen wordt overgebracht. Gebruik bij voorkeur demontagegereedschap. Bij het verwijderen van de binnenring van een groot, nauwsluitend lager kan de demontage worden vergemakkelijkt door de binnenring te omwikkelen met een in olie gedrenkte doek of te verwarmen met stoom. Gebruik geen brander of laspistool om te verwarmen.

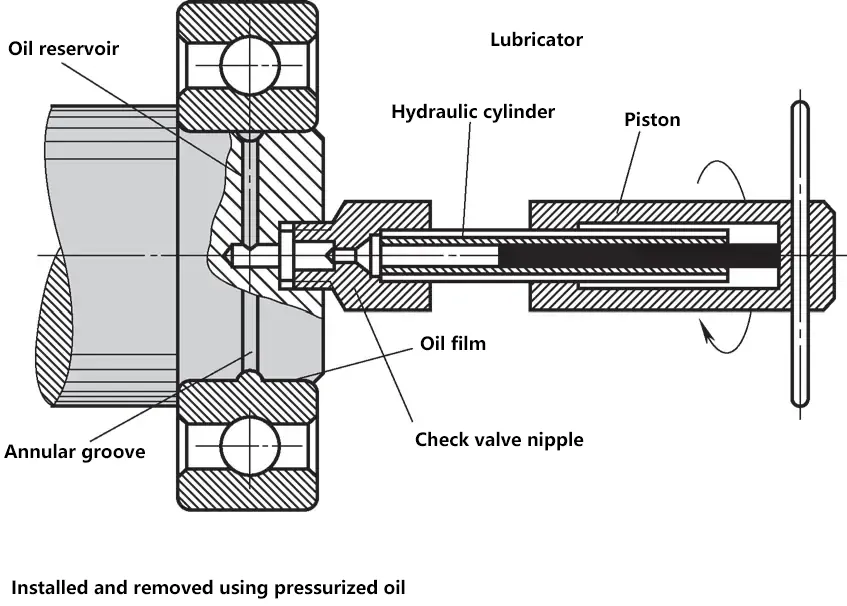

Installatie en verwijdering met behulp van hogedrukolie: Gebruik een kleine handmatige hydraulische pers of olie-injector om oliedruk te injecteren in de spleet tussen de lagerring en de as, waardoor een oliefilm wordt gevormd die de statische wrijving kan verminderen, waardoor de lagerring gemakkelijker te installeren of te verwijderen is.

3) Smering en onderhoud

Er mag alleen gespecificeerde smeerolie worden gebruikt en het smeermiddel moet worden geselecteerd op basis van lagergrootte, snelheid, belasting, bedrijfstemperatuur en afdichting. Het smeermiddel het vullen bedrag zou de helft van de lagerspeling moeten zijn. Het oliepeil moet tot de helft van de hoogte van de wentellichamen reiken. Demontage, reiniging en vervanging van het smeermiddel voor wentellagers worden over het algemeen uitgevoerd na één jaar gebruik.

V. Koppelingen en koppelingen

1. Koppelingen

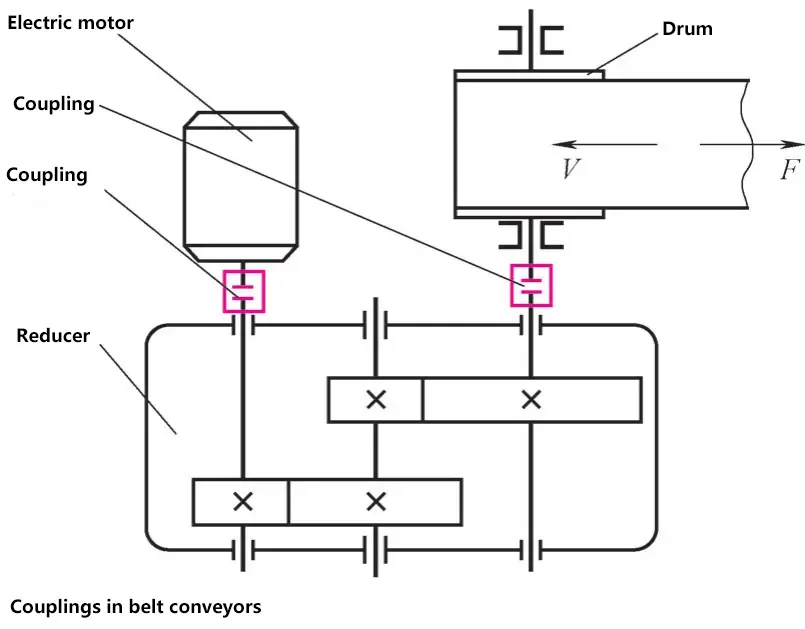

Koppelingen worden gebruikt om twee assen op verschillende mechanismen of onderdelen met elkaar te verbinden om beweging en koppel over te brengen en blijven tijdens het gebruik met elkaar verbonden. De twee assen die met elkaar verbonden zijn door een koppeling kunnen alleen gescheiden worden nadat de machine gestopt is met werken en gedemonteerd is.

(1) Starre koppelingen

Starre koppelingen bestaan uit stijve elementen voor krachtoverbrenging, hebben geen dempende eigenschappen, maar kunnen grotere koppels overbrengen. Ze worden verder onderverdeeld in vaste stijve koppelingen en beweegbare stijve koppelingen.

1) Vaste stijve koppelingen.

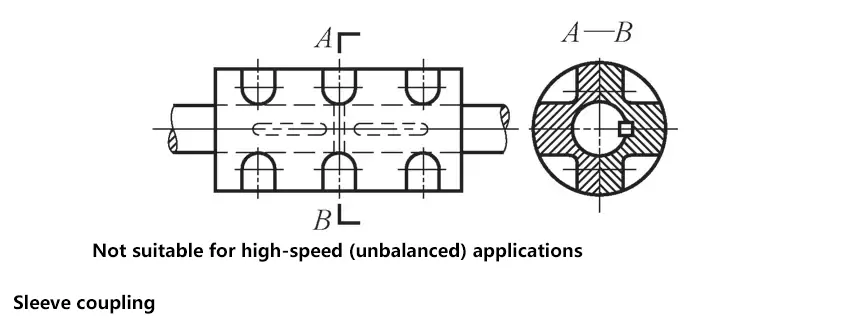

① Mofkoppeling.

De positie van de huls wordt vastgezet met een spie en wordt gebruikt voor situaties met een klein koppel en lage snelheden. Het voordeel is dat hij kan worden geïnstalleerd op assen die al op hun plaats zitten.

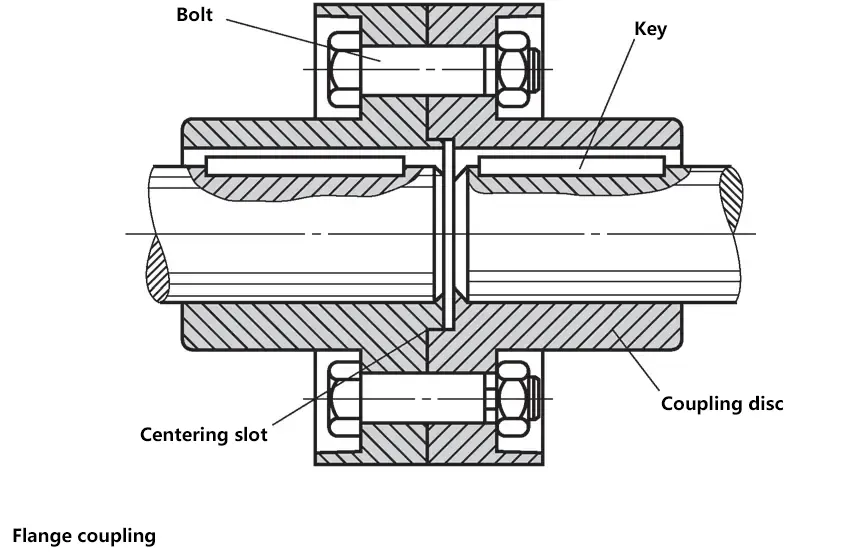

Flenskoppeling.

Geïnstalleerd met bouten, wordt het koppel overgebracht via sleutelverbindingen. Om onbalans te voorkomen, moeten de bouten symmetrisch worden aangedraaid. Tijdens de installatie moet een bepaalde afstand tussen de assen worden aangehouden. De structuur is eenvoudig, de werking betrouwbaar, de stijfheid goed, gemakkelijk te gebruiken en te onderhouden en kan grote koppels overbrengen, maar er worden hogere eisen gesteld aan de uitlijning van de assen.

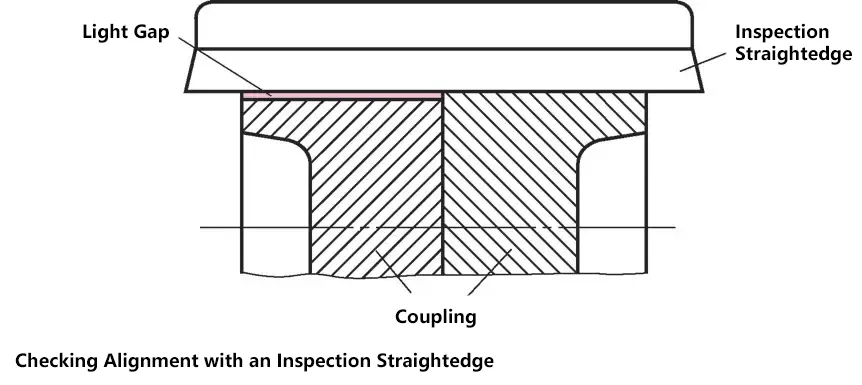

Installatie van stijve koppelingen: Voordat de koppeling wordt vastgezet, moeten de astappen worden uitgelijnd om aan de concentriciteitsvereisten van de asmiddens te voldoen. De montagenauwkeurigheid wordt gecontroleerd door de lichte spleet op de flensomtrek te onderzoeken met behulp van een controleliniaal.

2) Beweegbare stijve koppelingen.

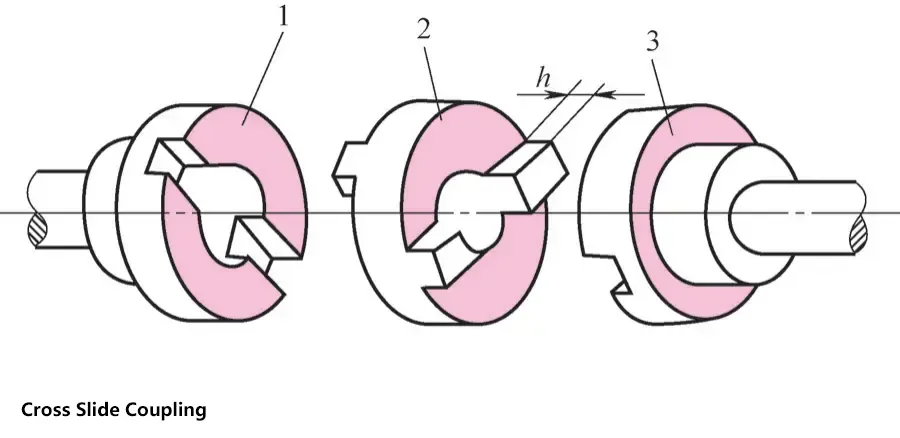

① Kruiskoppeling.

Eenvoudige structuur, eenvoudig te produceren, geschikt voor samengestelde offsets tussen twee assen. Geschikt voor diverse toepassingen zoals tachometers, encoders, gereedschapsmachines, enz.

Tandwielkoppeling.

Vergeleken met cardankoppelingen hebben tandwielkoppelingen hogere snelheden en omdat er meerdere tanden tegelijk worden ingeschakeld, zijn ze betrouwbaarder en hebben ze een groter draagvermogen, maar de productiekosten zijn hoger. Ze worden over het algemeen gebruikt in zware machines met frequente starts en frequente voorwaartse en achterwaartse rotaties.

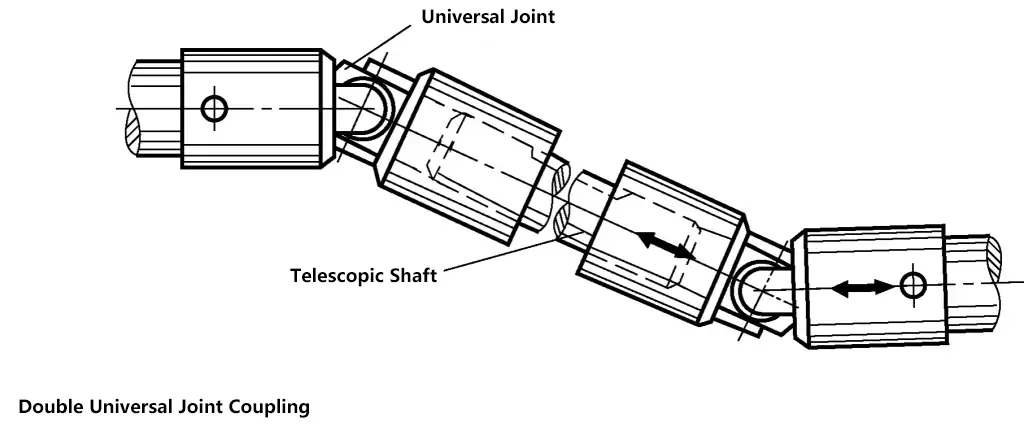

③ Universele koppeling.

Universele koppelingen hebben een compacte structuur, zijn gemakkelijk te onderhouden en worden veel gebruikt in auto's, boormachines met meerdere assen en andere machines.

(2) Flexibele koppelingen

Flexibele koppelingen bevatten elastische elementen die dempen en trillingen verminderen. De kleine vervorming van de elastische elementen kan de relatieve verplaatsing van de twee assen compenseren, waardoor ze beweeglijk worden. Veel voorkomende types zijn elastische hulskoppelingen, elastische penkoppelingen en bandkoppelingen.

1) Stiftkoppeling met elastische huls.

Net als flenskoppelingen gebruiken elastische hulskoppelingen pennen met niet-metalen (zoals rubber) elastische hulzen in plaats van bouten. Elastische hulskegelkoppelingen hebben een eenvoudige structuur, zijn gemakkelijk te monteren en demonteren en hebben een relatief lage kostprijs.

Ze vertrouwen op de elasticiteit van de elastische mof voor demping, trillingsreductie en compensatie van asafwijkingen. Ze worden vaak gebruikt voor het verbinden van assen met hoge en gemiddelde snelheid en relatief stabiele belastingen, waarbij voor- en achteruitdraaien of frequent starten vereist is, en die middelgrote tot kleine koppels overbrengen, zoals diverse roterende pompen.

2) Elastische penkoppeling.

Het elastische element is een pin van nylon materiaal. Vergeleken met elastische hulzenpinkoppelingen heeft deze een groter vermogen om torsie over te brengen, een eenvoudiger structuur, is eenvoudiger te fabriceren, handiger te vervangen en de pennen hebben een betere slijtvastheid.

Wijdverspreid gebruikt in situaties met gematigde snelheden, voorwaartse en achterwaartse rotaties of frequente starts, en lage dempingsvereisten, zoals in de papier-, metaal-, mijnbouw-, hef- en transport- en petrochemische industrie, enz.

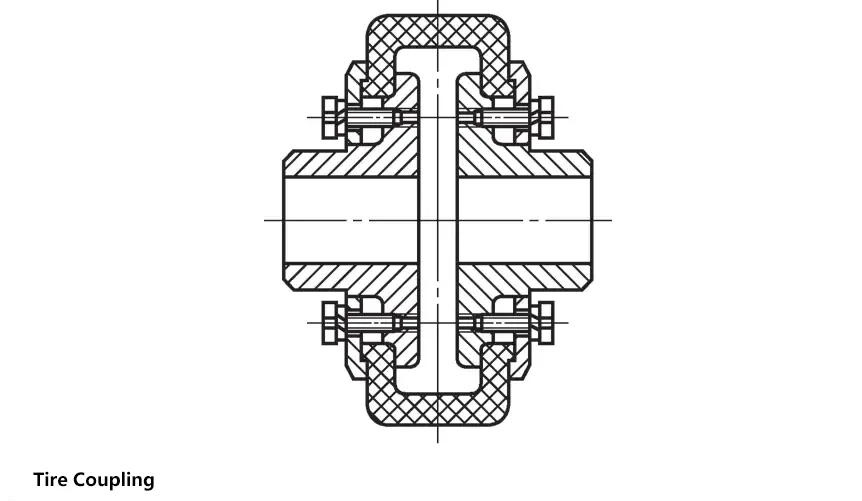

3) Bandenkoppeling.

Eenvoudige structuur, betrouwbare werking, goede alomvattende prestaties en het vermogen om verplaatsing te compenseren en trillingen te absorberen; de radiale afmetingen zijn relatief groot en wanneer het koppel groot is, kan overmatige torsievervorming extra axiale belastingen veroorzaken.

Geschikt voor situaties met veelvuldig starten, schokken en trillingen, evenals vochtige, stoffige omgevingen met grote relatieve verplaatsingen, zoals gewone elektromotoren, gewone reductoren, trilmachines, slagmachines en andere werkomstandigheden.

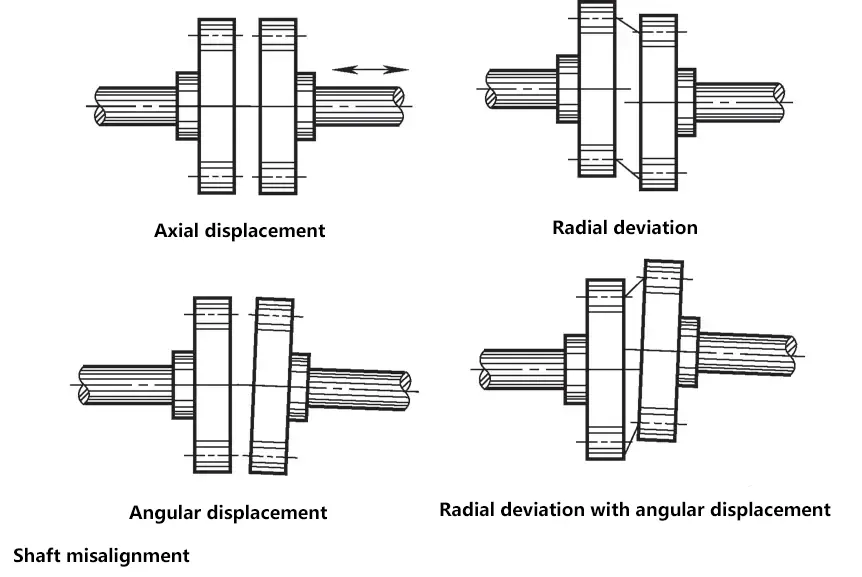

(3) Mobiliteit van koppelingen

Door fabricage- en installatiefouten, elastische vervorming van componenten onder belasting en thermische uitzettingsverschillen is een relatieve uitlijnfout tussen de twee assen die door een koppeling met elkaar verbonden zijn onvermijdelijk.

Het optreden van relatieve uitlijnfouten tussen de twee assen zal extra belastingen op de assen, lagers en koppelingen veroorzaken en kan zelfs resulteren in ernstige trillingen. Om trillingen in het mechanische transmissiesysteem te verminderen en piekbelastingen te verlagen, moeten koppelingen ook bepaalde dempende en trillingsdempende eigenschappen hebben.

(4) Keuze van koppelingen

Selecteer op basis van de werkomstandigheden en gebruiksvereisten van de machine-uitrusting eerst het type koppeling en bepaal vervolgens het model van de koppeling op basis van de diameter van het aseinde, de koppelomvang, de rotatiesnelheid, de ruimtelijke afmetingen en andere vereisten.

Starre en flexibele koppelingen

| Starre koppelingen | Flexibele koppelingen | |

| Eenvoudige structuur, grote koppeloverdracht, lange levensduur, gevoelig voor stootbelastingen | 1) Hebben dempende en trillingsdempende eigenschappen, geschikt voor veelvuldig starten en omkeren 2) Elastische elementen zijn relatief zwak, niet geschikt voor het overbrengen van grote koppels, kortere levensduur 3) Kan relatieve verplaatsing tussen twee assen compenseren | |

| Vast type | Roerende letters | |

| Vereist een hoge installatienauwkeurigheid en een hoge asstijfheid | Kan installatiefouten tussen twee assen in verschillende mate opvangen | |

2. Koppelingen

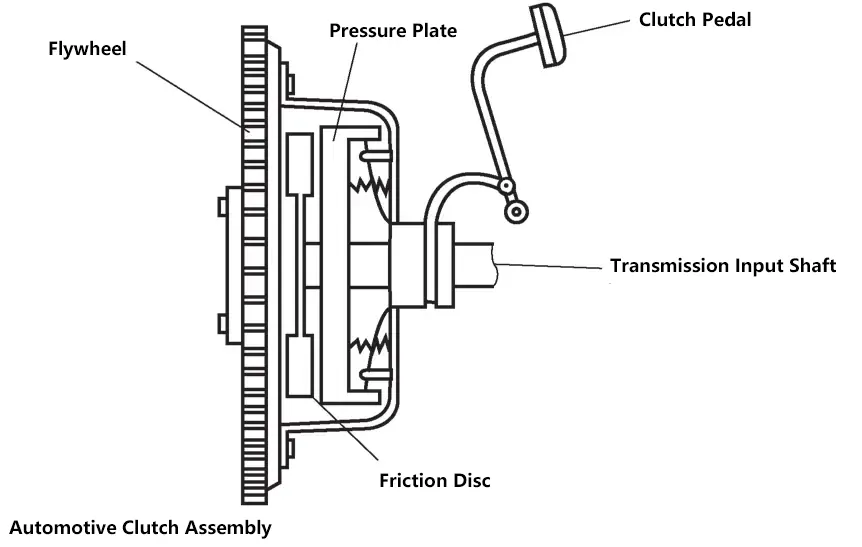

Koppelingen worden voornamelijk gebruikt in machines om twee assen op verschillende mechanismen of onderdelen met elkaar te verbinden om beweging en koppel over te brengen, en kunnen de twee assen op elk moment tijdens de werking scheiden of verbinden.

(1) Soorten koppelingen

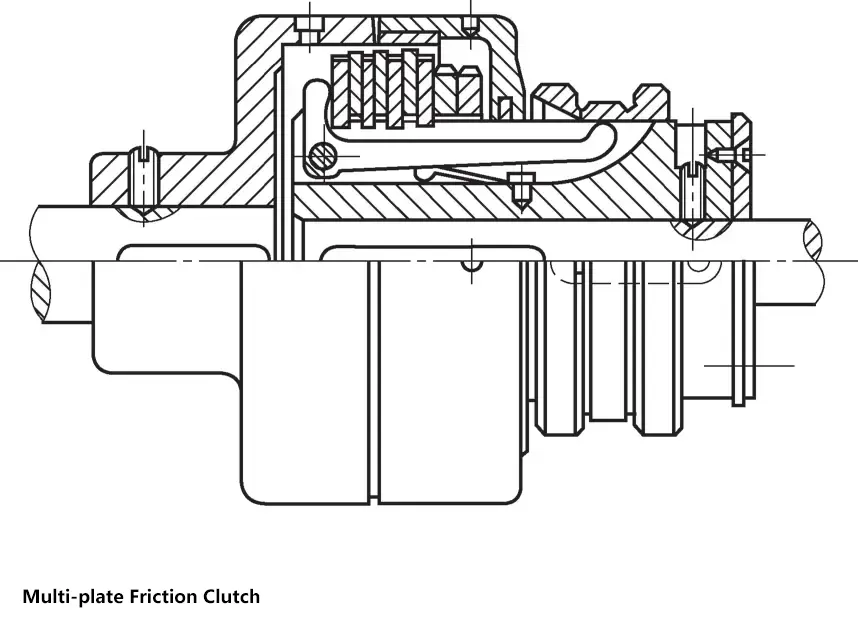

Op basis van verschillende werkingsprincipes hebben koppelingen types zoals tand- en wrijvingstypes, die respectievelijk tand- en wrijving tussen contactoppervlakken gebruiken om het koppel over te brengen.

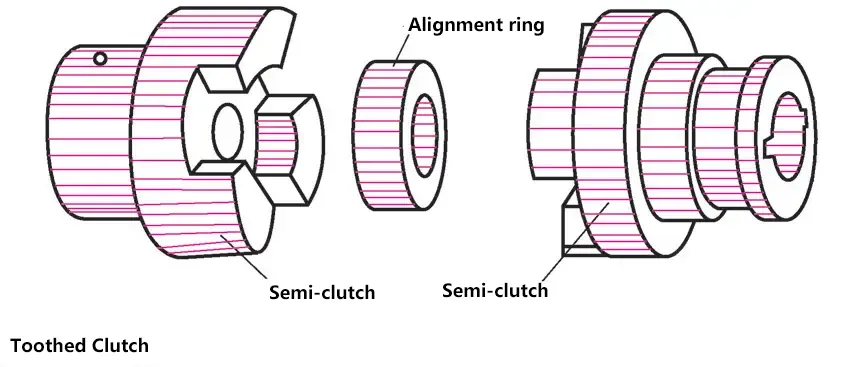

1) Tandkoppeling.

Eenvoudige en compacte structuur, kleine buitenafmetingen; geen relatief schuiven tussen de twee helften van de koppeling bij inschakeling, dus geen warmteontwikkeling. Geschikt voor precisiebewerkingsmachines die een strikte synchronisatie vereisen tussen aangedreven en aangedreven assen, maar kan alleen worden ingeschakeld bij lage snelheden of wanneer de machine stilstaat om te voorkomen dat de tanden breken door schokken.

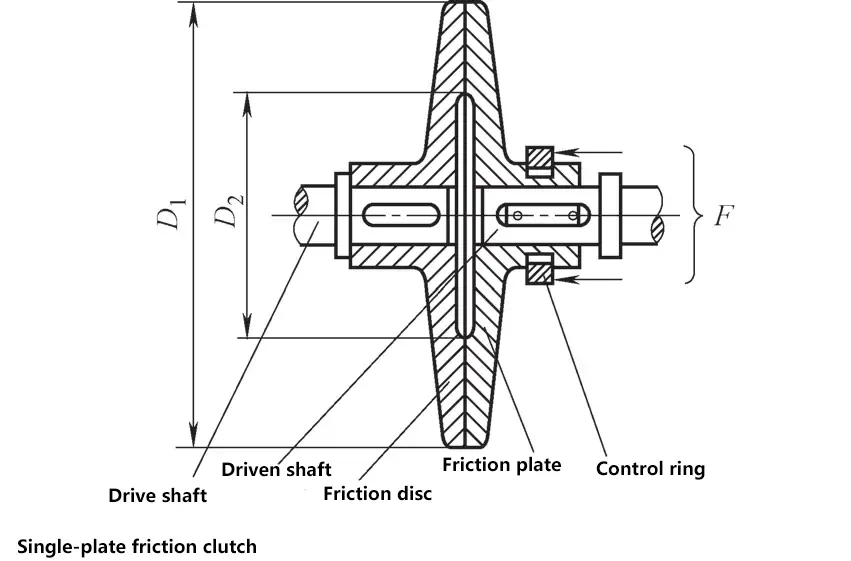

2) Wrijvingskoppeling met enkele plaat.

Maakt gebruik van het vast- of losdraaien van twee wrijvingsschijven om wrijvingskracht tussen de twee tegengestelde oppervlakken te creëren of te elimineren, waardoor de twee assen worden vast- of losgekoppeld. De structuur is eenvoudig, de ontkoppeling is volledig, maar de radiale afmetingen zijn relatief groot. Geschikt voor lichte machines die kleine koppels overbrengen.

3) Meerplaatsfrictiekoppeling.

Wrijvingskoppelingen met meerdere platen hebben meer wrijvingsoppervlakken, waardoor de koppeloverdracht aanzienlijk toeneemt en de radiale afmetingen relatief kleiner zijn, maar met een complexere structuur. Geschikt voor situaties waarin grotere koppels moeten worden overgebracht.

(2) Keuze van koppelingen

De meeste koppelingen zijn gestandaardiseerd of gespecificeerd, dus tijdens het ontwerp hoeft men alleen maar de relevante ontwerphandleidingen te raadplegen voor een vergelijkend ontwerp of selectie. Bij het selecteren van een koppeling zijn er verschillende vereisten:

- Bepaal het type koppeling op basis van de werkkenmerken en bedrijfsomstandigheden van de machine, in combinatie met de prestatiekenmerken van verschillende koppelingen.

- Zodra het type is bepaald, selecteert u een geschikt model uit de relevante ontwerphandleidingen op basis van de diameters van de twee assen die moeten worden aangesloten, het berekende koppel en de rotatiesnelheid.

- Voer indien nodig draagkrachtcontroles uit op de zwakke schakels.

VI. Tandwieloverbrenging

Twee of meer tandwielen die samenwerken, worden een transmissiemechanisme genoemd.

1. Soorten tandwielen

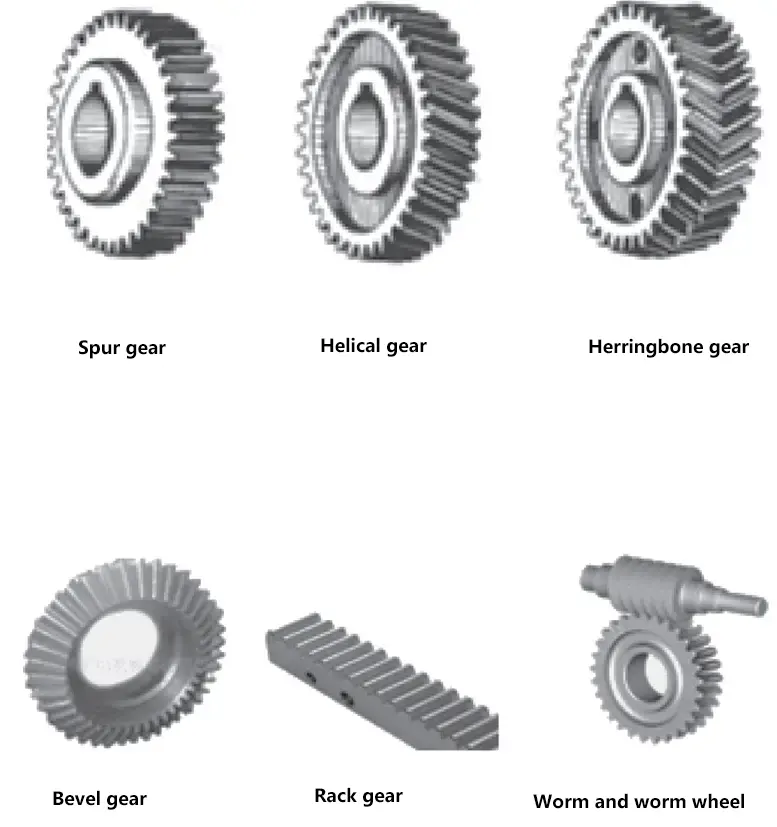

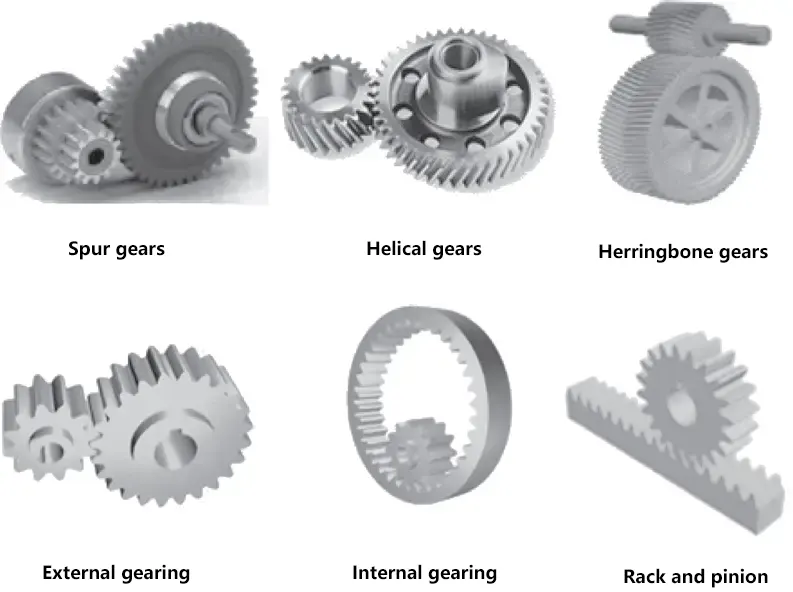

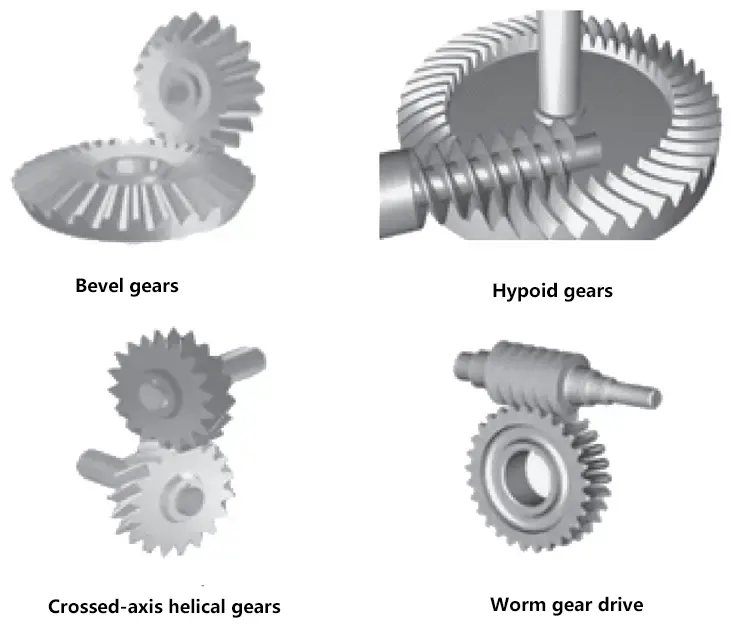

1) Tandwielen kunnen op basis van hun tandprofiel worden ingedeeld in omgekrulde tandwielen, cycloïdale tandwielen, cirkelbogen, enz. Spiraalvormige tandwielen zijn gemakkelijk te maken en worden veel gebruikt, terwijl cycloïdale tandwielen en cirkelvormige tandwielen minder vaak voorkomen.

2) Tandwielen worden op basis van hun vorm ingedeeld in cilindrische tandwielen, conische tandwielen, tandheugel en rondsel en wormwieloverbrengingen.

2. Afmetingen van rechte cilindrische tandwielen

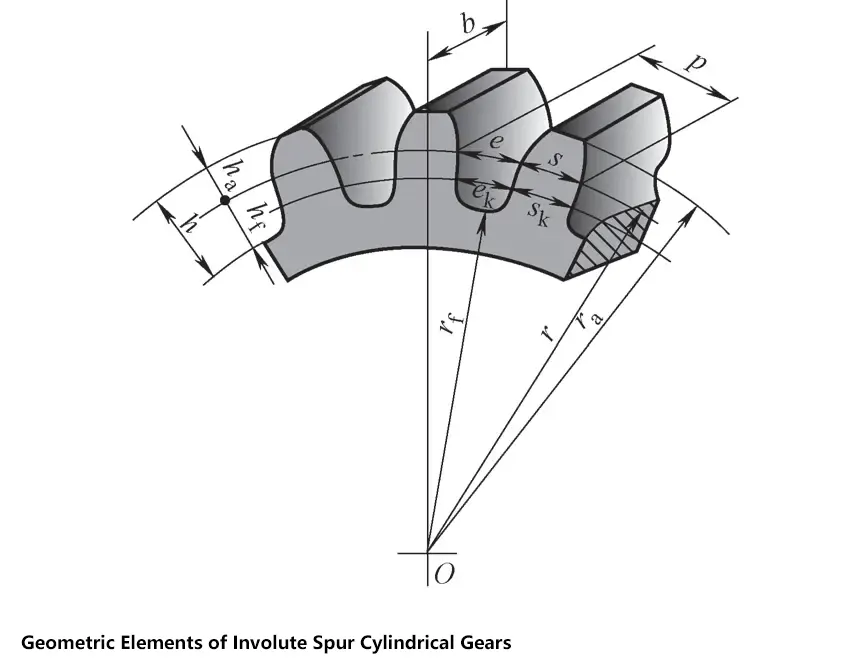

(1) Namen en geometrische afmetingen van verschillende onderdelen van rechte cilindrische tandwielen

Namen van verschillende onderdelen van standaard rechte cilindrische tandwielen

| Naam | Symbool | Definitie |

| Eindvlak | Het oppervlak loodrecht op de tandwielas op een cilindrisch tandwiel | |

| Addendum cirkelradius | ra | De snijlijn van het addendumcilinderoppervlak met het eindvlak |

| Dedendum cirkel radius | rf | De snijlijn van het deeddum cilinderoppervlak met het eindvlak |

| Spoedcirkelradius | r | De snijlijn van het steekcilinderoppervlak met het eindvlak |

| Tanddikte | s | De booglengte op de steekcirkel tussen de twee zijvlakken van een tand op het eindvlak |

| Ruimtebreedte | ext: e | De booglengte op de steekcirkel tussen de twee tandprofielen van een tandruimte op het eindvlak |

| Cirkelvormig veld | p | De booglengte op de steekcirkel tussen twee aangrenzende tandprofielen met hetzelfde kopvlak |

| Bijlage | ha | De radiale afstand tussen de toevoegingscirkel en de steekcirkel |

| Dedendum | hf | De radiale afstand tussen de deeddumcirkel en de steekcirkel |

| Gehele diepte | h | De radiale afstand tussen de addendumcirkel en de deeddumcirkel |

| Breedte gezicht | b | De breedte van het getande gedeelte van het tandwiel, gemeten langs de rechte generatrix van het steekcilinderoppervlak |

| Afstand tot het midden | a | De kortste afstand tussen de twee axiale lijnen van een paar scharnierende tandwielen |

(2) Belangrijkste parameters van rechte cilindrische tandwielen

1) Aantal tanden z.

Het totale aantal tanden op een tandwiel, aangeduid met z. Bij een vaste module geldt: hoe meer tanden, hoe groter de geometrische afmetingen van het tandwiel.

2) Module m.

Het quotiënt van de tandsteek p en pi wordt de module genoemd, aangeduid met m, d.w.z. m=p/π, met de eenheid mm. De module is de basisparameter van tandwielen. Bij hetzelfde aantal tanden geldt: hoe groter de module, hoe groter de tandwielmaat en hoe groter het draagvermogen. Voor tandwielen met gelijke steekcirkeldiameters geldt: hoe groter de module, hoe groter het draagvermogen.

Standaardmoduleserie (eenheid: mm)

| Eerste serie | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Tweede serie | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Opmerking: 1. De norm is van toepassing op omgekrulde cilindrische tandwielen. Voor rechte tandwielen verwijst de norm naar de normale module.

2. Bij het kiezen van een module moet prioriteit worden gegeven aan de eerste serie.

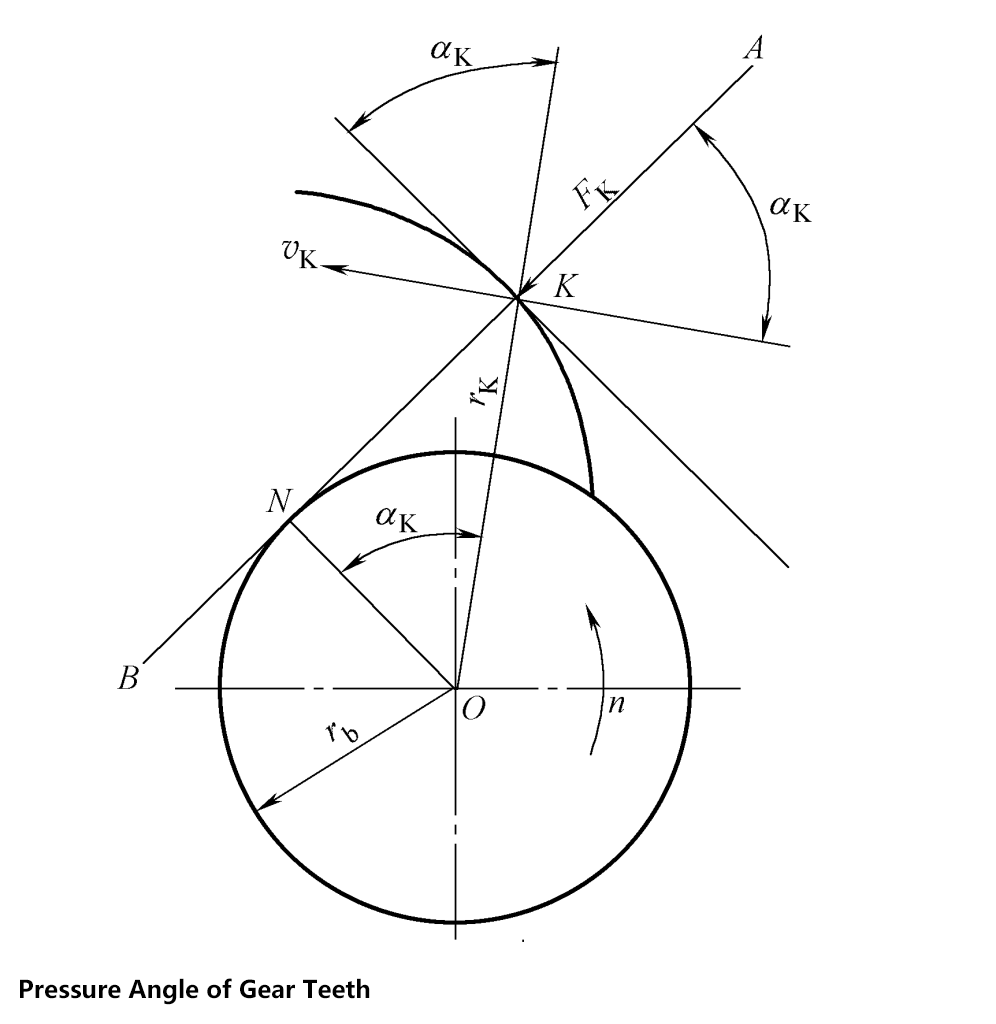

3) Drukhoek.

De drukhoek is de scherpe hoek tussen de radiale lijn door een willekeurig punt K op het tandwielprofiel en de raaklijn op dat punt op het tandwielprofiel in het eindvlak van het tandwiel. Het is ook de scherpe hoek tussen de snelheidsrichting op het snijpunt van de tandprofielcurve en de steekcirkel en de normaalrichting op dat punt (d.w.z. de richting van de krachtwerking) in de tandwieloverbrenging, de steekcirkeldrukhoek genoemd.

Drukhoek αk op de steekcirkel van omgekrulde cilindrische tandwielen

cosak = rb/ r

Waar

- ak - drukhoek (°);

- rb - basiscirkelstraal (mm);

- r - steekcirkelradius (mm).

Chinese normen schrijven voor dat de drukhoek α op de steekcirkel van omgekrulde cilindrische tandwielen 20° is.

4) Addendum coëfficiënt.

De verhouding tussen het addendum en de module wordt de addendumcoëfficiënt genoemd en wordt aangeduid met h a * d.w.z., h a = h a * m, standaard h a * = 1.

5) Doorgangscoëfficiënt.

Als een tandwielpaar in elkaar grijpt, moet het deeddum groter zijn dan het addendum om de top van de tand van het ene tandwiel te laten aansluiten op de onderkant van de tandruimte van het andere tandwiel, d.w.z. er moet een bepaalde radiale speling zijn, die topspeling wordt genoemd en die wordt aangeduid met c.

De verhouding tussen de bovenruimte en de module wordt de spelingcoëfficiënt genoemd, aangeduid met c * . De bovenste vrije ruimte c = c * m. De nationale normen geven aan: de standaardversnelling c * = 0.25.

(3) Berekening van geometrische afmetingen van standaard cilindrische tandwielen met rechte vertanding

Standaard cilindrische tandwielen met rechte vertanding gebruiken standaardmodule m, drukhoek α = 20°, addendumcoëfficiënt h a * = 1, vrijgavecoëfficiënt c * = 0.25.

Geometrische afmetingen van standaard rechte cilindrische tandwielen

| Naam | Symbool | Berekeningsformule | |

| Externe uitrusting | Interne versnelling | ||

| Drukhoek | α | 20° voor standaard tandwielen | |

| Aantal tanden | z | Bepaald door de transmissieverhouding te berekenen | |

| Module | m | Bepaald door berekening of constructief ontwerp | |

| Tanddikte | s | s = p/2 = πm/2 | |

| Breedte tandruimte | ext: e | e = p/2 = πm/2 | |

| Cirkelvormig veld | p | p = πm | |

| Basisplaats | Pb | p b = pcosα = πmcosα | |

| Bijlage | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1,25m | |

| Gehele diepte | h | h = ha + hf = 2.25m | |

| Steekcirkeldiameter | d | d = mz | |

| Addendum cirkeldiameter | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Dedendum cirkeldiameter | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Standaard hartafstand | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Diameter basiscirkel | db | db=dcosα | |

Opmerking: De berekeningsformules voor addendumcirkeldiameter, dedumcirkeldiameter en standaardmiddenafstand zijn verschillend voor interne en externe tandwielen.

3. Gebruik en verwerking van tandwielen

(1) Tandwielmaterialen

Gangbare materialen zijn gesmeed staal, gietstaal en gietijzer.

1) Gesmeed staal.

Verdeeld in twee hoofdcategorieën op basis van de hardheid van het tandoppervlak:

Zachte tandwielen met tandoppervlak: hardheid tandoppervlak ≤ 350HBW, gangbare materialen: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Kenmerken: Goede algemene prestaties, tandoppervlak heeft hoge sterkte en hardheid, tandkern heeft goede taaiheid. Na een warmtebehandeling kan de snijprecisie van de tanden graad 8 bereiken, eenvoudige en economische productie, hoge productiviteit, geen hoge precisievereisten.

Tandwielen met gehard tandoppervlak: tandoppervlakhardheid >350HBW, veelgebruikte materialen: 45, 40Cr, 40CrNi.

Kenmerken: Hoge hardheid van het tandoppervlak (48-55HRC), hoge contactsterkte, goede slijtvastheid. De tandkern behoudt de taaiheid na het afschrikken en ontlaten, goede slagvastheid, relatief hoge belastbaarheid. Hogere precisie, kan graad 7 precisie bereiken. Geschikt voor massaproductie, zoals auto's, werktuigmachines en andere versnellingsbakken met gemiddelde snelheid en gemiddelde belasting.

2) Laag koolstofstaal.

Gemeenschappelijke materialen: 20H, 20HMnTi, 20MnB, 20HMnT.

Kenmerken: Hoge tandoppervlakhardheid, sterke belastbaarheid. Goede kerntaaiheid, slagvast, geschikt voor high-speed, heavy-duty, overbelastingstransmissie, goede slagvastheid, geschikt voor high-speed, heavy-duty, overbelastingstransmissie luchtvaarttandwielen.

3) Gietstaal.

Wanneer de tandwieldiameter d>400mm, complexe structuur, en het smeden moeilijk is, kan het gietstaal worden gebruikt. Materiaalselectie ZG45, ZG55, genormaliseerde behandeling.

4) Gietijzer.

Sterke weerstand tegen hechten en putten, maar slechte slagvastheid en slijtvastheid. Geschikt voor stabiele werking, laag vermogen, lage snelheid of grotere afmetingen, complexe vorm. Kan werken onder olie-arme omstandigheden, geschikt voor open transmissie.

5) Niet-metalen materialen.

Selecteer materialen zoals stof, hout, plastic, nylon, geschikt voor lichte belasting met hoge snelheid.

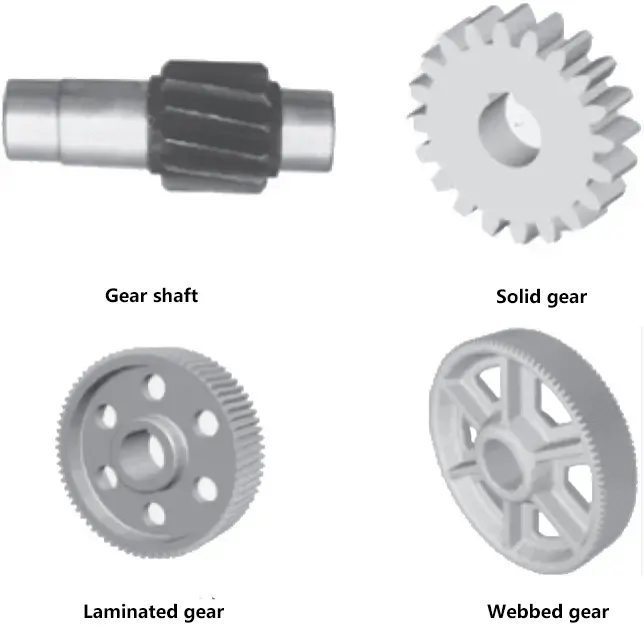

(2) Vistuigstructuur vormen

Hieronder vallen voornamelijk tandwielassen, stevige tandwielen, webtandwielen en spaakwielen.

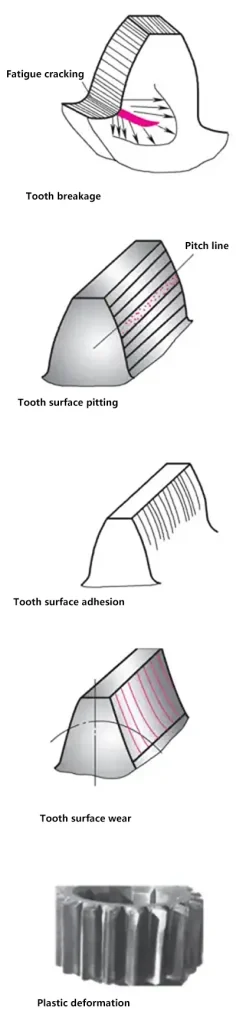

(3) Storingen aan het vistuig

1) Tandbreuk.

De tandwieltand is als een vrijdragende balk, waarbij de maximale buigspanning wordt geproduceerd bij de tandwortel onder belasting. Wanneer deze spanningswaarde de buigmoeheidslimiet van het materiaal overschrijdt, ontstaan er vermoeiingsscheuren bij de tandwortel die voortdurend uitzetten, waardoor de tand breekt. Plotselinge overbelasting, ernstige slijtage en installatie- of fabricagefouten kunnen ook tandbreuk veroorzaken.

Oplossingen: De afrondingsstraal van de tandwortel vergroten, gereedschapssporen elimineren om de spanningsconcentratie bij de tandwortel te verminderen; de stijfheid van de as en ondersteuning vergroten om de mate van plaatselijke overbelasting te verminderen; een oppervlaktebehandeling van de tandwieltanden uitvoeren om de oppervlaktehardheid te vergroten.

2) Putjes in het tandoppervlak.

Het fenomeen van pockmark-achtige afbladderende schade veroorzaakt door vermoeiing als gevolg van de inwerking van ongeveer pulserende variabele spanning op een vast punt op het werkvlak van de tandwieltanden. Pitting is een veel voorkomende storing in gesloten transmissies. Aanvankelijk vertonen tandwielen zelden putjes door slijtage. Putjes verschijnen het eerst in de buurt van de steeklijn.

Oplossingen: Verhoog de hardheid van het tandoppervlak, verminder oppervlakteruwheid waarde van het tandoppervlak, verhoog de viscositeit van de smeerolie en pas een geschikte profielverschuiving toe.

3) Hechting aan het tandoppervlak.

In zware transmissies met hoge snelheden kan de hoge druk tussen de tandoppervlakken en de hoge momentele temperaturen de smeeroliefilm afbreken, waardoor de tandoppervlakken aan elkaar kleven. Dit resulteert in strookvormige littekens op het tandoppervlak langs de glijrichting, bekend als adhesie.

Oplossingen: Verhoog de hardheid van het tandoppervlak, verlaag de waarde van de oppervlakteruwheid van het tandoppervlak, verhoog de viscositeit van de smeerolie, beperk de olietemperatuur.

4) Slijtage van het tandoppervlak.

Stof, zanddeeltjes, metaaldeeltjes enz. die tussen de tandwieltanden vallen, kunnen wrijving en slijtage tussen de tandoppervlakken veroorzaken. In ernstige gevallen kan dit leiden tot tandbreuk door overmatige verdunning van het tandoppervlak. Slijtage is de belangrijkste oorzaak van defecten bij open transmissies.

Oplossingen: Gebruik een gesloten transmissie, verhoog de hardheid van het tandoppervlak, verlaag de waarde van de oppervlakteruwheid van het tandoppervlak, gebruik schone smeerolie.

5) Plastische vervorming.

Onder zware belasting en hoge wrijving zal het oppervlak van zachtere tandwieltanden plastische vervorming ondergaan in de richting van de wrijving.

Oplossingen: Verhoog de hardheid van het tandoppervlak, verhoog de viscositeit van de smeerolie.

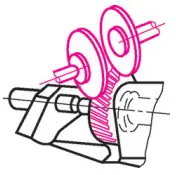

(4) Fabricagemethoden voor tandwielen

| Methode | Vorm snijden | Generatie snijden | |||

| Tandwielfrezen | Versnelling | Tandwieloverbrenging | Versnelling scheren | Tandwielslijpen | |

| Illustratie |  |  |  |  |  |

| Beschrijving | Tandwielen snijden op een gewone freesmachine met een frees waarvan de vorm van het axiale profiel identiek is aan de vorm van de tandgleuf van het te snijden tandwiel | Een bewerkingsmethode waarbij een snijbeweging tussen het werkstuk en het gereedschap wordt gegenereerd | |||

4. Soorten tandwieloverbrenging

Tandwieltransmissie is een soort mechanische transmissie die gebruikmaakt van tandwielparen om beweging en vermogen over te brengen. Er zijn vele soorten tandwieltransmissies. Op basis van de relatieve positie van de transmissieassen kunnen tandwieltransmissies worden onderverdeeld in twee categorieën: vlakke tandwieltransmissies en ruimtelijke tandwieltransmissies.

Soorten tandwieloverbrenging

| Planaire tandwieloverbrenging | Ingedeeld op tandwielvorm | Tandwiel |

| Schuine vertanding | ||

| Visgraat | ||

| Ingedeeld op maasvorm | Externe mazen | |

| Interne mazen | ||

| Tandheugel en rondsel | ||

| Ruimtelijke tandwieloverbrenging | Kegelwiel | |

| Hypoïde tandwiel | ||

| Schuine vertanding | ||

| Wormwieloverbrenging | ||

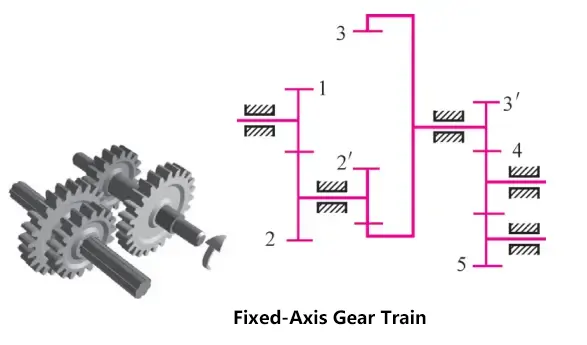

5. Tandwieltreinen

(1) Classificatie van tandwielkasten

De eenvoudigste vorm van tandwieltransmissie is een mechanisme dat bestaat uit een paar scharnierende tandwielen.

Om in machines echter een zeer grote overbrengingsverhouding te verkrijgen of om om verschillende redenen één snelheid van de ingaande as om te zetten in meerdere snelheden van de uitgaande as, is een reeks opeenvolgende, scharnierende tandwielmechanismen nodig voor de overbrenging. Een transmissiesysteem dat bestaat uit een reeks scharnierende tandwielen wordt een tandwieltrein genoemd.

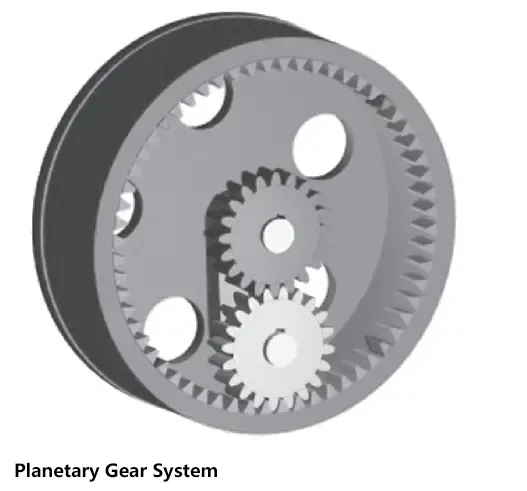

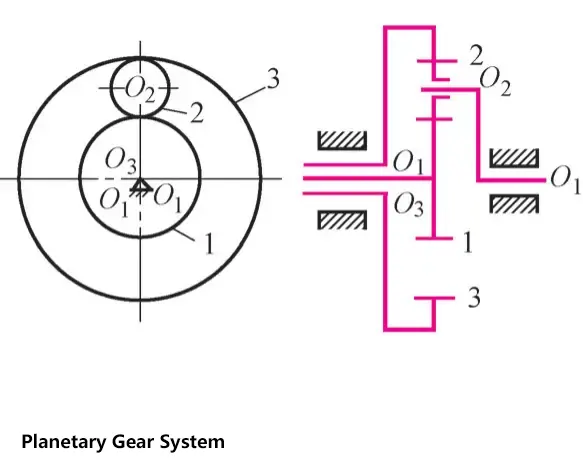

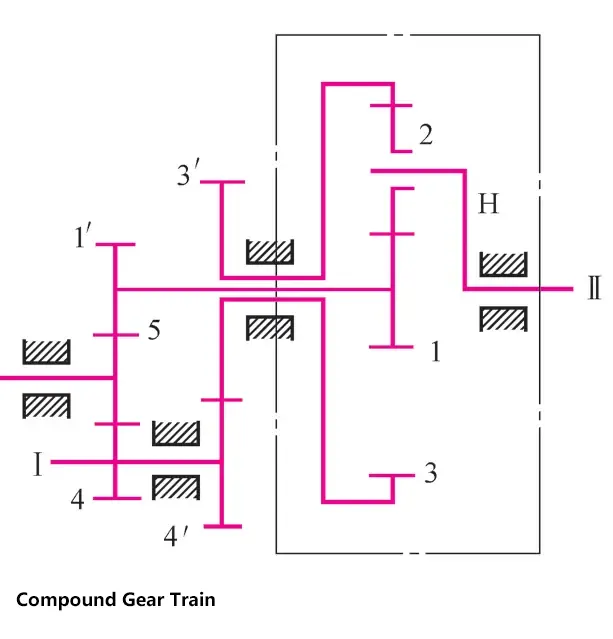

Op basis van het feit of de geometrische aslijnen van alle tandwielen in de tandwieltrein vast zijn in de ruimte tijdens de transmissie, kunnen tandwieltreinen worden onderverdeeld in drie hoofdcategorieën: tandwieltreinen met een vaste as, planetaire tandwieltreinen en samengestelde tandwieltreinen.

1) Tandwieltreinen met vaste as.

Een tandwieltrein waarbij de geometrische asposities van alle tandwielen vast zijn, wordt een tandwieltrein met vaste as genoemd.

2) Planetaire tandwieloverbrengingen.

Een tandwieltrein waarin de geometrische aspositie van ten minste één tandwiel niet vast is, maar rond de vaste as van een ander tandwiel draait, wordt een planetaire tandwieltrein genoemd.

3) Samengestelde tandwieltreinen.

Een transmissie die zowel tandwieltreinen met een vaste as als planetaire tandwieltreinen bevat, of meerdere planetaire tandwielsystemen, wordt een samengestelde tandwieltrein genoemd.

(2) Toepassingen van tandwielkasten

1) Het verkrijgen van grote overbrengingsverhoudingen. Bij het gebruik van een paar scharnierende tandwielen voor de transmissie wordt de transmissieverhouding beperkt door structurele beperkingen. Door tandwieltreinen te gebruiken kunnen zeer grote overbrengingsverhoudingen worden bereikt om aan de vereisten voor lage snelheden te voldoen.

2) Transmissie over lange afstanden mogelijk maken. Als de hartafstand tussen twee assen groot is, zou het gebruik van één paar tandwielen voor de transmissie resulteren in zeer grote tandwielmaten, waardoor niet alleen materiaal wordt verspild, maar het transmissiemechanisme ook omvangrijk wordt. Door tandwieltreinen te gebruiken kan een compacte structuur worden bereikt, waardoor transmissie over langere afstanden mogelijk wordt.

3) Transmissie met meerdere snelheden is mogelijk. Door het gebruik van glijdende tandwielen en andere snelheidsveranderingsmechanismen in het tandwielsysteem om de overbrengingsverhouding te wijzigen, kan een transmissie met meerdere snelheden worden gerealiseerd.

4) Kan de draairichting veranderen. Door het gebruik van conische tandwielen, vrijloopwielen en andere mechanismen in het tandwielsysteem kan de draairichting van de aangedreven as worden gewijzigd, waardoor de aangedreven as zowel vooruit als achteruit kan draaien.

5) Kan bewegingssynthese of -decompositie bereiken. Met behulp van differentiële tandwieltreinen kunnen twee onafhankelijke roterende bewegingen worden gecombineerd tot één roterende beweging of kan één roterende beweging worden ontleed in twee onafhankelijke roterende bewegingen.

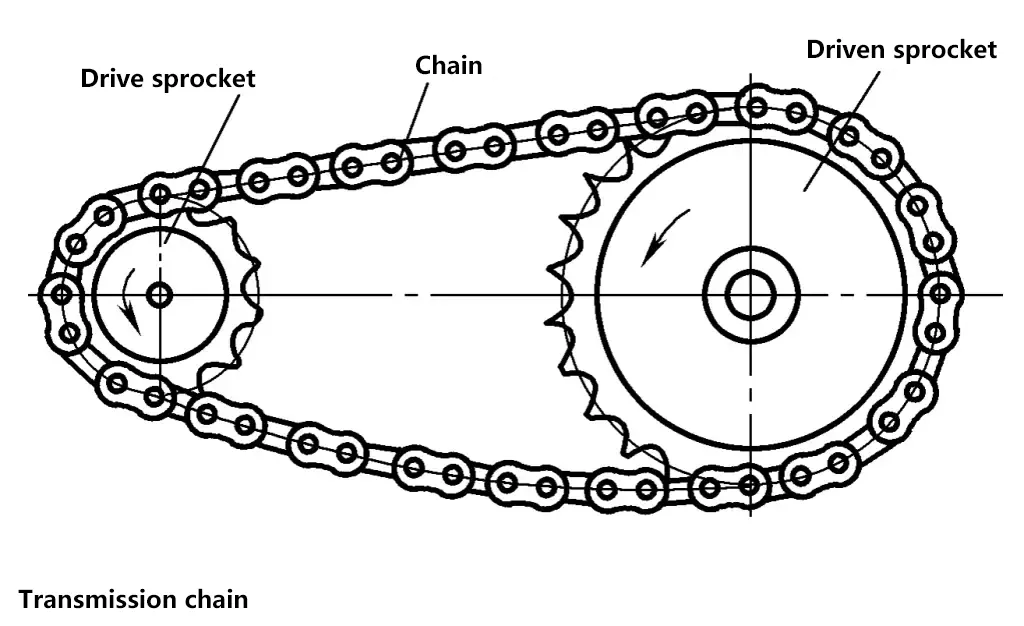

VII. Kettingaandrijving

1. Soorten kettingaandrijvingen

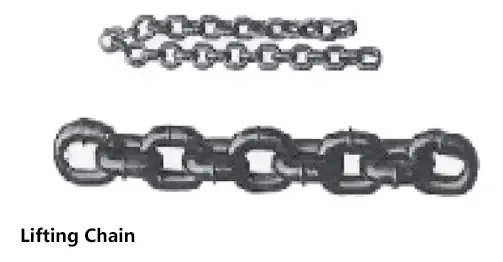

(1) Hijskettingen

Gebruikt voor het hijsen van zware voorwerpen in hijsmachines.

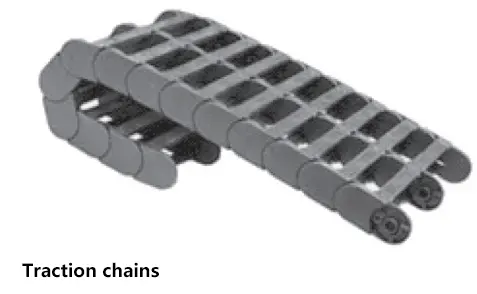

(2) Aandrijfkettingen

Voornamelijk gebruikt voor het verplaatsen van zware voorwerpen in kettingtransportbanden.

(3) Transmissiekettingen

Gebruikt voor het overbrengen van beweging en vermogen in algemene machines.

2. Kenmerken en toepassingen van kettingaandrijvingen

Geen glijden, nauwkeurige gemiddelde overbrengingsverhouding, lage spankracht, lage belasting op assen; hoge overbrengingsefficiëntie; compacter dan andere overbrengingsstructuren onder dezelfde omstandigheden en kan werken in ruwe omgevingen.

Lage fabricage- en installatieprecisie, grotere hartafstand, impact en geluid. Niet geschikt voor situaties met grote belastingsvariaties en snelle omkeringen. De belangrijkste kettingen voor krachtoverbrenging zijn rollenkettingen en geruisloze kettingen.

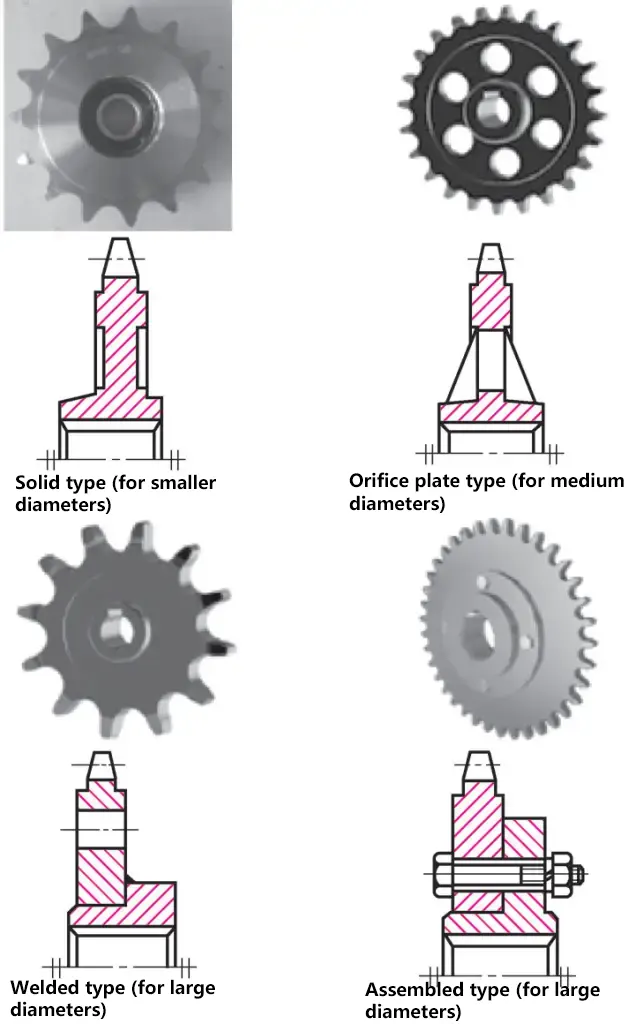

3. Structuur tandwiel

Afhankelijk van de diameter van het tandwiel worden ze ingedeeld in massieve, web-, gelaste en samengestelde types.

4. Materialen tandwielen

Materialen tandwielen

| Tandwielmateriaal | Warmtebehandeling | Hardheid tandoppervlak | Toepassingsbereik |

| 15, 20 | Carboneren, afschrikken, ontlaten | 50~60HRC | z≤25, tandwielen met stootbelastingen |

| 35 | Normaliseren | 160~200HBS | Tandwielen met z>25 |

| 45, 50, ZG310-570 | Afharden, temperen | 40~45HRC | Tandwielen zonder zware impact |

| 15Cr, 20Cr | Carboneren, afschrikken, ontlaten | 50~60HRC | Krachtige transmissietandwielen met z<25 |

| 40Cr, 35SiMn, 35CrMn | Afharden, temperen | 40~50HRC | Belangrijke tandwielen met kettingen van hoge kwaliteit |

| Q215/Q255 | Gloeien na het lassen | 140HBW | Middelhoge snelheid, middelhoog vermogen, grotere aangedreven tandwielen |

| Grijs gietijzer met treksterkte niet minder dan HT150 | Afharden, temperen | 260~280HBW | Tandwielen met z>50 |

| Fenolaminaat op stofbasis | - | - | P<6kW, hogere snelheid, waarvoor een soepele en geluidsarme transmissie nodig is |

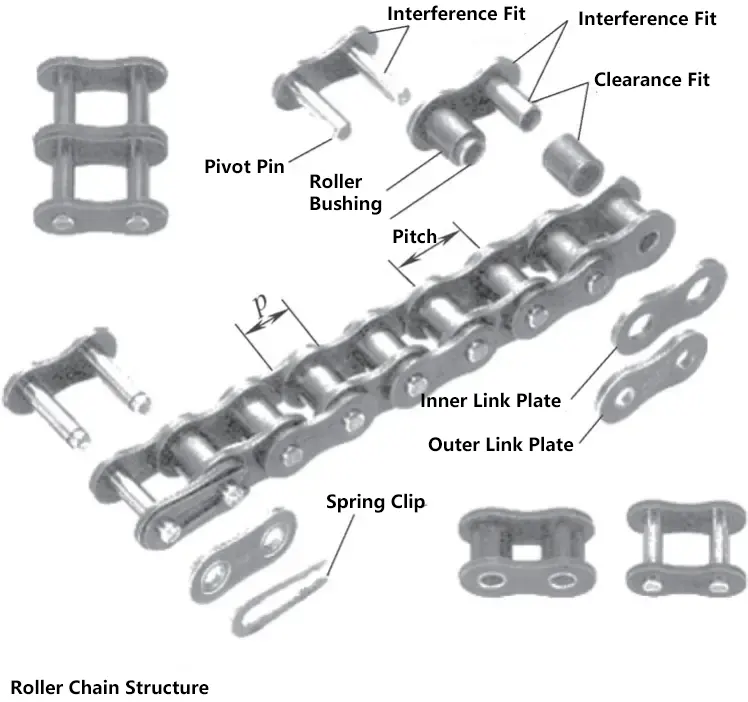

5. Rolkettingen

(1) Structuur van rollenkettingen

Rollenkettingen bestaan uit binnenplaten, buitenplaten, pennen, bussen en rollen. De buitenplaten zijn bevestigd aan de pennen, de binnenplaten zijn bevestigd aan de bussen en de rollen kunnen draaien ten opzichte van zowel de bussen als de pennen. De verbinding tussen de ketting en het tandwiel is dus voornamelijk rolwrijving.

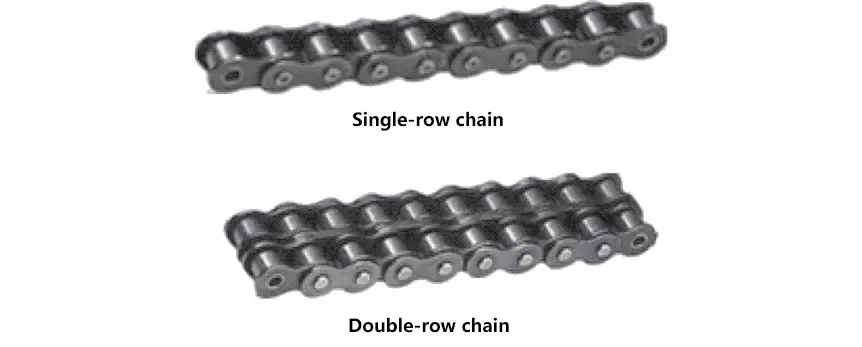

(2) Classificatie van rollenkettingen

Ingedeeld in enkelstrengs en meerstrengs kettingen. Rollenkettingen kunnen enkelstrengs of parallel met meerdere strengen worden gebruikt, waarbij parallel gebruik van meerdere strengen een groter vermogen kan overbrengen.

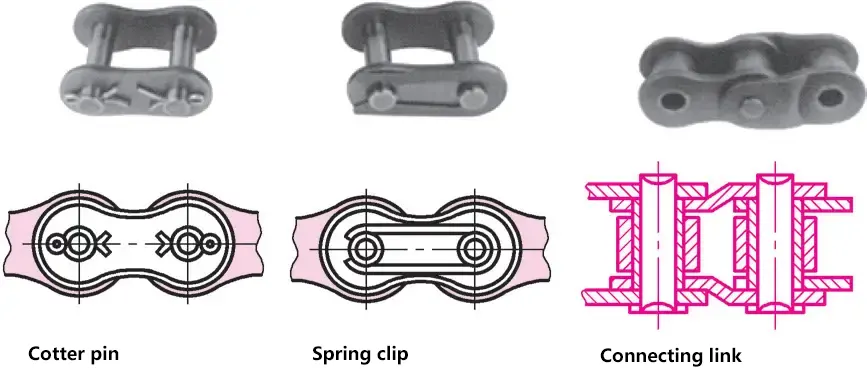

(3) Verbindingsmethoden voor rollenkettingen

De lengte van een ketting wordt uitgedrukt in het aantal schakels. Bij een even aantal schakels wisselen de binnenste en buitenste platen elkaar af, verbonden op de verbinding door een splitpen of veerklem. Bij een oneven aantal schakels is een overgangsschakel nodig voor de verbinding. Overgangsschakels zijn ingewikkeld om te maken en hebben een slechte spanningsconditie, dus ze moeten indien mogelijk worden vermeden in de productie en in praktische toepassingen moeten even genummerde schakels worden gebruikt.

6. Belangrijkste parameters van rollenkettingen

(1) Hoogte p

De theoretische afstand tussen de middelpunten van twee aangrenzende linkpinnen.

(2) Totaal aantal kettingschakels L p

Het totale aantal schakels in de hele keten, aangeduid met Lp . Meerstrengs ketens worden berekend als enkelstrengs ketens.

(3) Totale kettinglengte l

De totale kettinglengte l is het product van het aantal schakels Lp en de verticale hoek p, d.w.z. l=Lp p.

(4) Afstand tussen de strengen pt

De afstand tussen de middenvlakken van aangrenzende strengen in dubbelstrengs of meerstrengs ketens.

7. Modelnummers rollenketting

Rollenkettingen zijn gestandaardiseerd en onderverdeeld in A- en B-series, waarbij de A-serie bestemd is voor ontwerpdoeleinden en de B-serie voor onderhoudsdoeleinden. De A-serie wordt het meest gebruikt. Het modelnummer van een rollenketting wordt weergegeven door het kettingnummer + seriecode A of B.

Kettingnummer - Aantal strengen - Totaal aantal kettingschakels Standaardnummer

Bijvoorbeeld: 08B-2-80 GB/T 1243-2006 geeft een rollenketting aan met kettingnummer 08B, 2 strengen en 80 schakels. De parameters van rollenkettingen zijn te vinden in de relevante normen.

VIII. Aandrijving door wrijvingswielen

1. Werkingsprincipe van aandrijving door wrijvingswielen

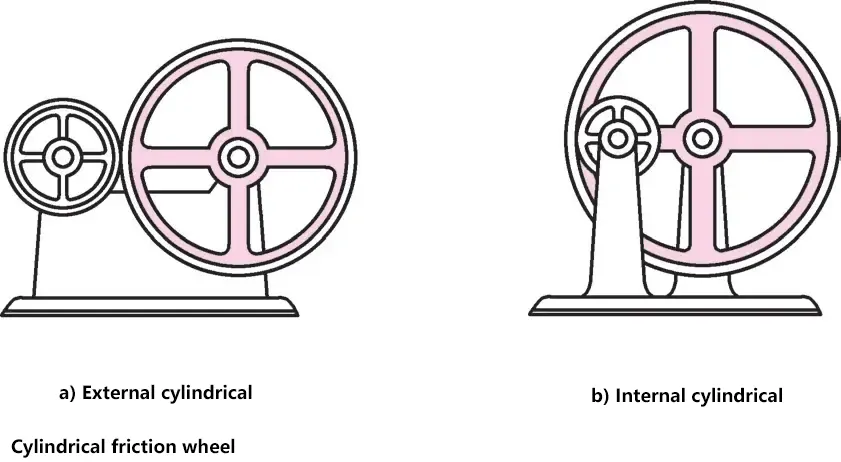

Frictiewielaandrijving bestaat uit twee tegen elkaar aangedrukte frictiewielen die gebruikmaken van de wrijvingskracht die wordt gegenereerd door het directe contact tussen de twee wielen om beweging en kracht over te brengen. Ze kunnen worden ingedeeld in externe cilindrische en interne cilindrische types.

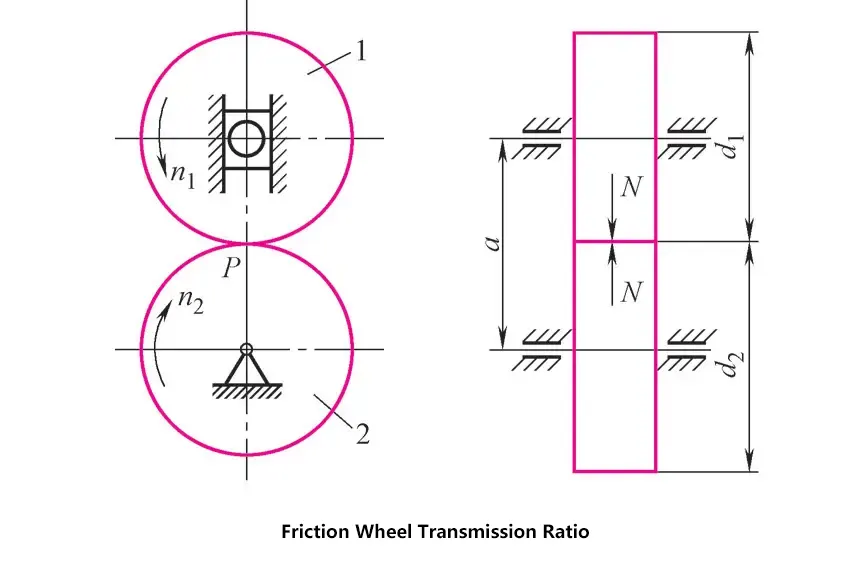

2. Overbrengingsverhouding van wrijvingswielaandrijving

Wanneer het aandrijfwiel 1 en het aangedreven wiel 2 tegen elkaar worden gedrukt, ontstaat er een drukkracht op het contactpunt P. Wanneer het aandrijfwiel 1 linksom draait, drijft de wrijvingskracht het aangedreven wiel 2 aan om rechtsom te draaien. Als er geen slip is, moeten de omtreksnelheden van de twee wielen op punt P gelijk zijn, d.w.z. v 1 =v 2 (m/s).

Omdat

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Daarom

i12=n1/n2=D2/D1

Waar

- i12 - Overbrengingsverhouding van de twee frictiewielen;

- n1 , n2 - Rotatiesnelheden van de aangedreven en de aangedreven wielen (omw/min);

- D1 , D2 - Diameters van de aangedreven en de aangedreven wielen (mm).

3. Soorten aandrijvingen met wrijvingswielen

Op basis van de relatieve positie van de twee wielassen kunnen frictiewielaandrijvingen worden ingedeeld in twee types: parallelle assen en kruisende assen.

(1) Parallelle assen

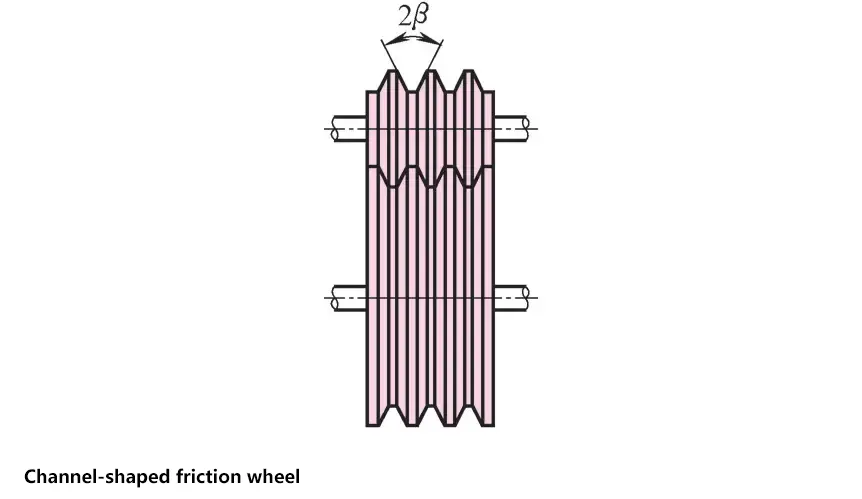

Inclusief cilindrische frictiewielen en gegroefde frictiewielen.

1) Cilindrische frictiewielen.

Eenvoudige structuur, gemakkelijk te vervaardigen, hoge perskracht, verdeeld in externe en interne types. Gebruikt voor overdracht met laag vermogen, zoals instelapparaten voor instrumenten.

2) Gegroefde frictiewielen.

Met een groefhoek van 2β hebben ze zijdelings contact, wat de tangentiële wrijvingskracht kan verhogen bij dezelfde drukkracht, waardoor het transmissievermogen verbetert. Ze zijn echter gevoelig voor verhitting en slijtage, hebben een lager overbrengingsrendement en vereisen een hogere fabricage- en installatienauwkeurigheid. Geschikt voor gebruik in mechanismen zoals draaibankaandrijvingen.

(2) Doorsnijdende assen

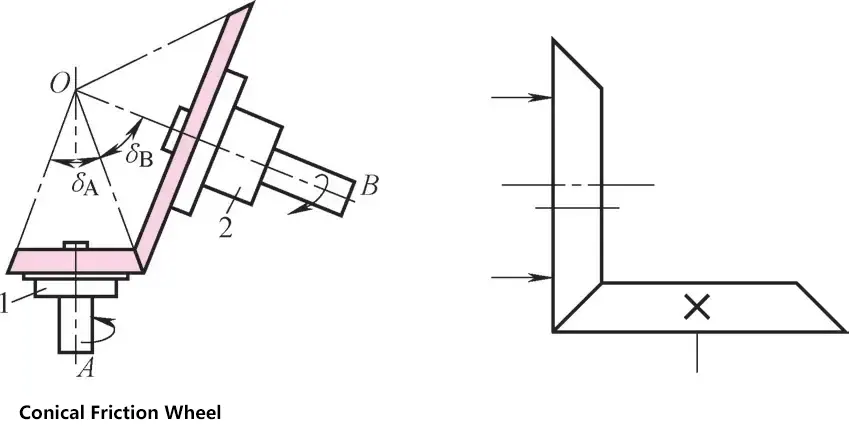

Inclusief conische frictiewielen en frictiewielen voor de voorzijde.

1) Conische frictiewielen.

Bij het ontwerpen en installeren moet de relatieve positie van de assen correct zijn en moeten de kegelpunten samenvallen. Ze kunnen loodrecht of niet loodrecht staan. Vaak gebruikt in krachtige frictiepersen.

2) Wrijvingswielen.

Eenvoudige structuur, eenvoudig te fabriceren, hoge perskracht; gevoelig voor verwarming en slijtage, laag rendement; hoge eisen aan verwerking en installatie. Onderverdeeld in cilindrische en conische wrijvingswielen. Gebruikt in wrijvingspersen en soortgelijke toepassingen.

4. Kenmerken van aandrijvingen met wrijvingswielen

- Eenvoudige structuur en gemakkelijk te produceren.

- Glijdt weg bij overbelasting, waardoor componenten worden beschermd.

- Gemakkelijk om continue en soepele traploze snelheidsvariatie te bereiken, met een breed scala aan toepassingen.

- Tijdens het gebruik treedt slip op, wat resulteert in een lage transmissie-efficiëntie en het onvermogen om nauwkeurige transmissieverhoudingen te handhaven.

- Grotere structurele afmetingen, hoge belastingen op assen en lagers, slecht bestand tegen overbelasting en schokken, dus alleen geschikt voor toepassingen met lage vermogensoverdracht.

IX. Riemaandrijving

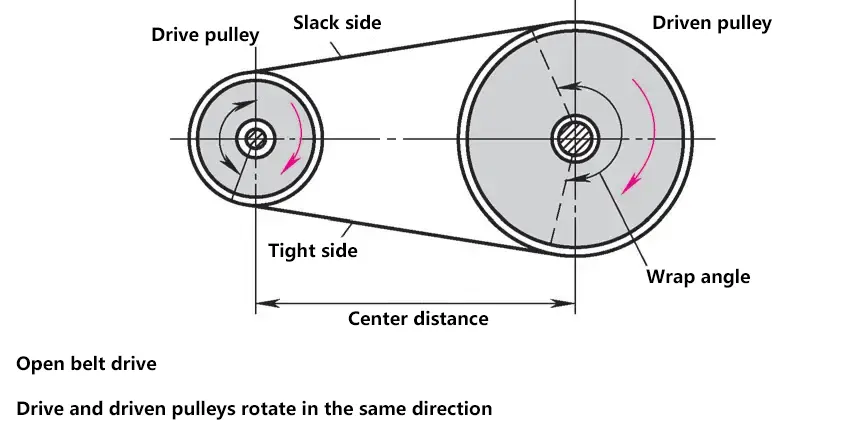

Riemaandrijvingen gebruiken wrijvingsverbindingen om koppel over te brengen tussen twee assen.

1. Soorten riemaandrijvingen

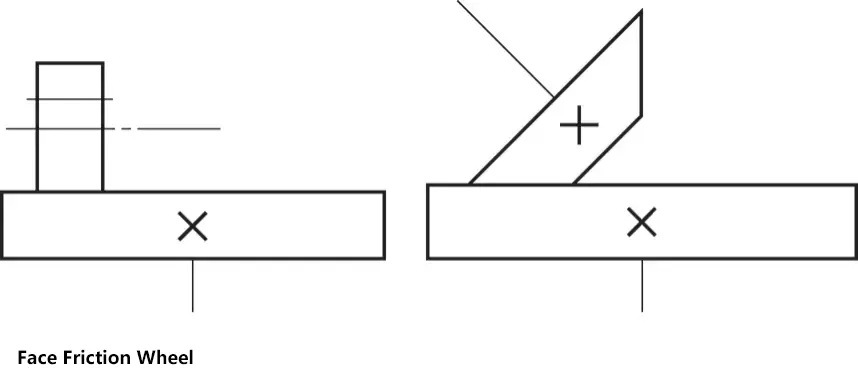

Riemaandrijvingen bestaan uit riemen en riemschijven en kunnen worden ingedeeld in wrijvingsaandrijvingen en vermaasde aandrijvingen.

De belangrijkste typen riemen voor wrijvingsaandrijvingen zijn platte riemen, V-riemen, ronde riemen en multiriemen; de riem voor tandriemaandrijvingen is de synchrone tandriem.

2. Aandrijving met platte riem

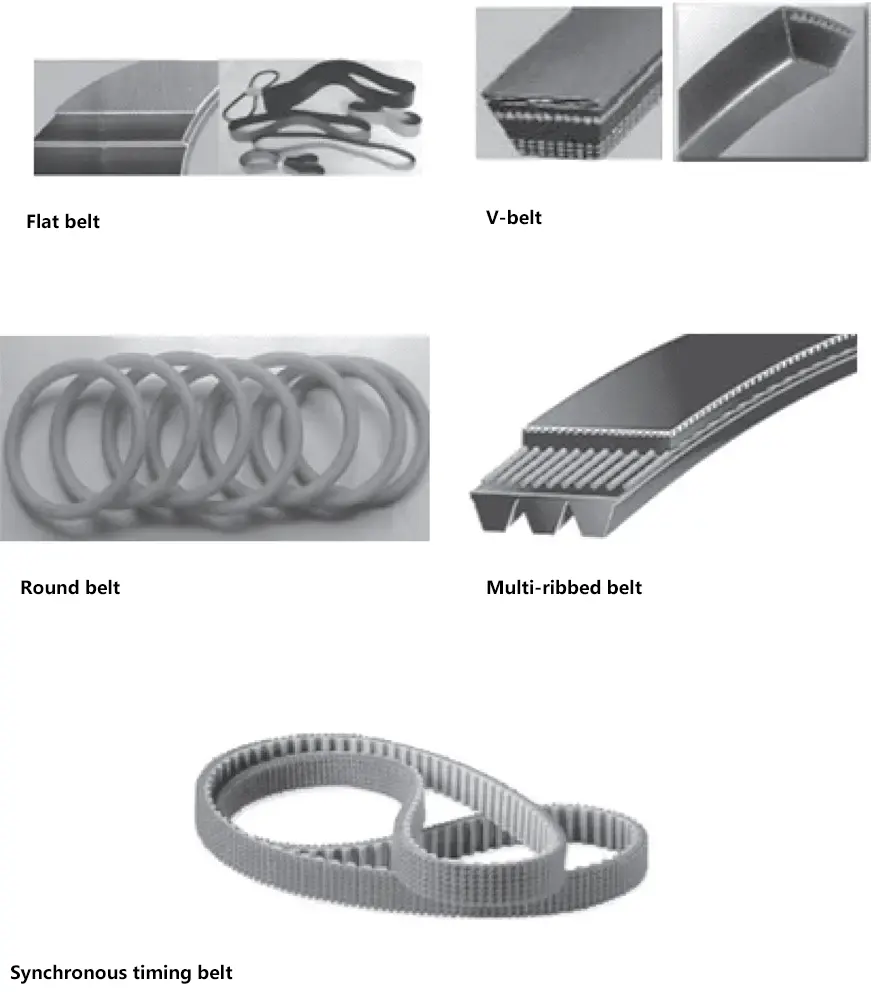

(1) Vormen van vlakke riemaandrijvingen

Er zijn open, gekruiste, halfgekruiste en haakse aandrijftypes.

- Open type. De assen van de twee wielen zijn evenwijdig, de symmetrische vlakken van de twee wielbreedtes vallen samen en ze draaien in dezelfde richting.

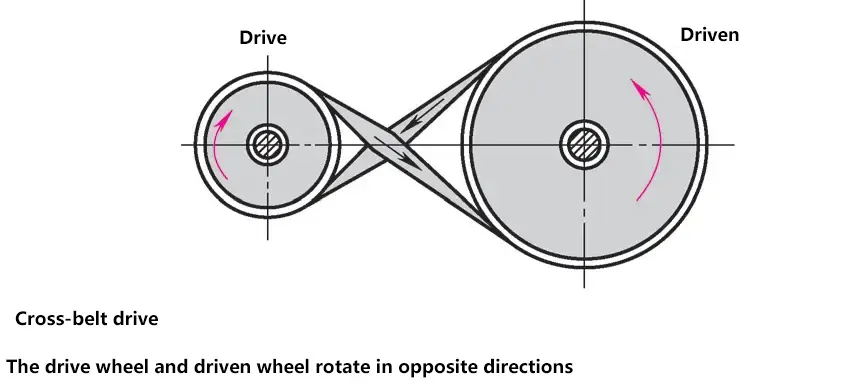

- Gekruist type. De assen van de twee wielen zijn evenwijdig, de symmetrische vlakken van de twee wielbreedtes vallen samen en ze draaien in tegengestelde richtingen.

- Halfgekruist type. De assen van de twee wielen staan scheef in de ruimte, waarbij de scheefstand meestal 90° is.

- Hoekaandrijving. De assen van de katrollen kruisen elkaar.

(2) Soorten vlakke riemen

De belangrijkste soorten platte riemen zijn canvas platte riemen, geweven platte riemen, nylon gelamineerde composiet platte riemen, enz.

1) Vlakke riemen met canvaskern.

Gemaakt door meerdere lagen canvas met rubbercoating aan elkaar te hechten, verkrijgbaar in open en omwikkelde stijlen. Hoge treksterkte, goede temperatuurbestendigheid en lage kosten; slechte hittebestendigheid en oliebestendigheid, stijl met open rand is flexibeler. Gebruikt voor transmissies met grotere hartafstanden.

2) Geweven platte riemen.

Hieronder vallen geweven, wollen en gestikte katoenen riemen, maar ook zijden, hennep en nylon geweven riemen voor hogesnelheidstransmissie. De oppervlakken van de riemen kunnen al dan niet met rubber bekleed zijn. Goede flexibiliteit, lage krachtoverbrenging en gevoelig voor losraken. Gebruikt voor middelgrote en kleine krachtoverbrengingen.

3) Nylon gelamineerde composiet vlakke riemen.

De dragende laag is gemaakt van nylon platen (enkelvoudige of meervoudige lagen), met chroomgelooid leer, canvas met rubbercoating of speciale stoffen die aan het werkoppervlak zijn bevestigd. Hoge sterkte, grote wrijvingsfactor, goede flexibiliteit en bestand tegen losraken. Gebruikt voor transmissies met hoog vermogen; dunne versies kunnen worden gebruikt voor transmissies met hoge snelheid.

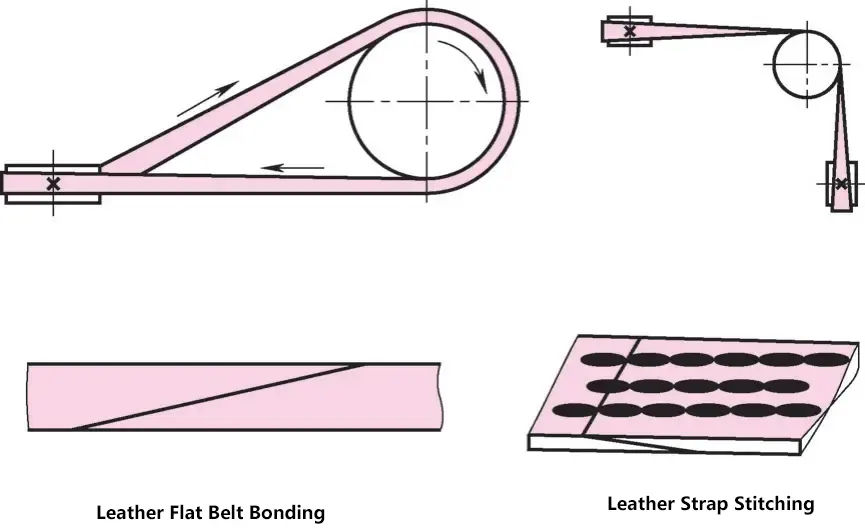

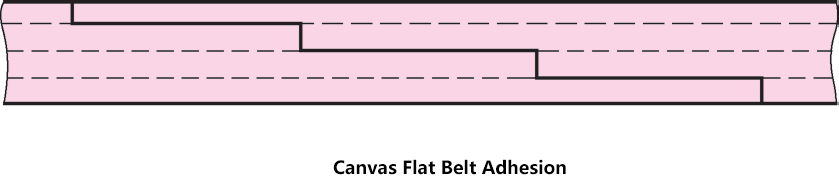

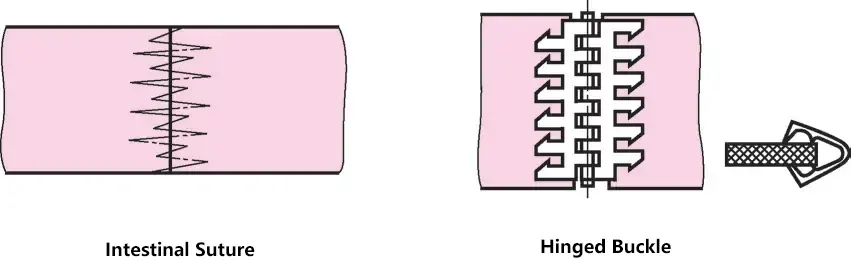

(3) Verbindingsmethoden voor vlakke riemen

Inclusief het vastlijmen van platte leren riemen, leren veterstiksels, het vastlijmen van platte canvas riemen, darmstiksels en scharnierriemsluitingen.

(4) Kenmerken en toepassingen van vlakke riemaandrijvingen

Lage impact tijdens de transmissie, kan werken bij hogere snelheden; bij een hoge transmissiesnelheid (v≥25m/s) kunnen lichte en dunne hogesnelheidsvlakke riemen worden gebruikt; voor een lagere krachtoverbrenging kunnen geweven vlakke riemen worden gebruikt; voor een hogere krachtoverbrenging worden naadloze samengestelde riemen gebruikt met nylon platen of polyester koorden als dragende laag en chroomgelooid leer of met rubber bekleed canvas op het werkoppervlak.

Scharnierriemen brengen meer kracht over, maar hebben een lagere transmissiesnelheid. Bij hoge snelheden kunnen ze sterke trillingen produceren.

(5) Parameters van vlakke riemtransmissie

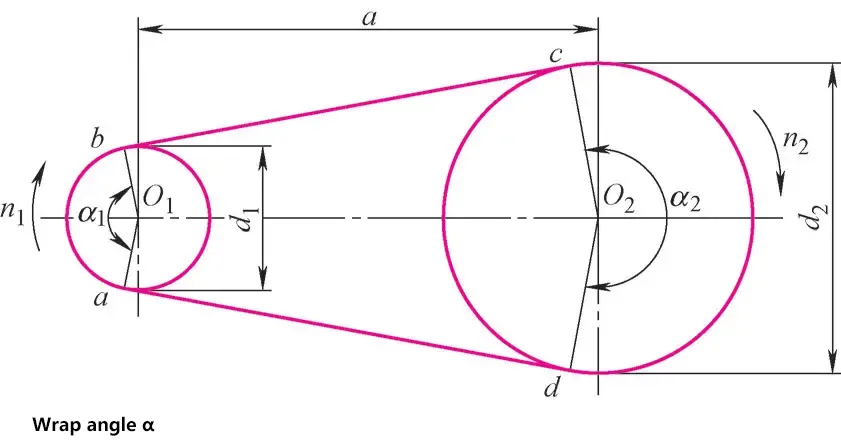

1) Omwikkelhoek α.

De centrale hoek die overeenkomt met de contactboog tussen de riem en de riemschijf. De grootte van de omwikkelhoek weerspiegelt de lengte van de contactboog tussen de riem en het randoppervlak van de riemschijf, wat verband houdt met de wrijving tussen de contactoppervlakken. Als de omwikkelhoek te klein is, treedt er slip op.

Berekening van de omwikkelhoek:

- Open transmissie: α 1 =180°-(d2 -d1 )/a×57.3°

- Kruistransmissie: α 1 =180°-(d2 +d1 )/a×57.3°

- Semi-kruistransmissie: α 1 =180°+d1/a×57.3°

- Voor vlakke riemtransmissie is de omslaghoek α meestal ≥150°.

Waar

- d 1 , d 2 - diameter van kleine en grote riemschijven (mm);

- a - hartafstand tussen twee riemschijven (mm).

2) Riemlengte L.

De lengte van de vlakke riem is de binnenomtrek van de vlakke riem. In praktische toepassingen moet bij de berekening van de riemlengte ook rekening worden gehouden met de spanning van de vlakke riem op de riemschijf, de mate van doorhangen en de scharnierlengte van de vlakke riem.

Berekening van riemlengte L:

- Open transmissie: L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Kruistransmissie: L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Semi-kruistransmissie: L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) Overbrengingsverhouding i.

Bij de berekening van de overbrengingsverhouding van de vlakke riem wordt geen rekening gehouden met de elastische slip in de overbrenging. Vanwege de beperkingen van de kleine omwikkelhoek van de riemschijf en de hartafstand van de riem is de overbrengingsverhouding van de vlakke riemoverbrenging meestal i≤5.

Berekening van transmissieverhouding i:

i12=n1/n2=d2/d1

Waar

- d1 , d2 - diameter van kleine en grote riemschijven (mm);

- n1 , n2 - rotatiesnelheid van kleine en grote riemschijven (omw/min).

4) Middenafstand a.

De afstand tussen de assen van twee riemschijven wanneer de riem gespannen is, wordt de middenafstand genoemd.

Berekening van de hartafstand a:

Werkelijke middenafstand voor open transmissie:

a=A+√(A2-B)

Waar

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. V-riem transmissie

(1) Structuur en normen van V-snaren

1) Structuur van V-snaren.

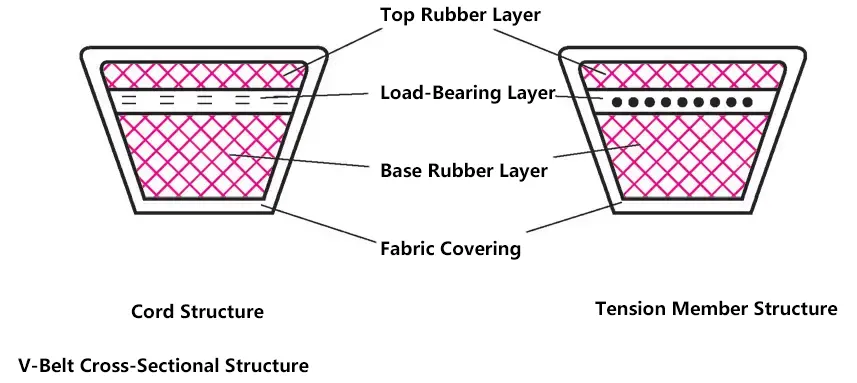

De doorsnedestructuur van veelgebruikte V-snaren is onderverdeeld in twee categorieën: canvasstructuur en koordstructuur, bestaande uit vier delen: bovenrubber, dragende laag, onderrubber en bekledingsstoflaag. Het materiaal van de bekledingsstof is canvas, dat de beschermlaag van de V-snaar is; de boven- en onderrubbers zijn van rubber, het bovenrubber kan worden uitgerekt en het onderrubber kan worden samengedrukt; de lastdragende laag draagt voornamelijk de trekkracht.

2) Normen voor V-snaren.

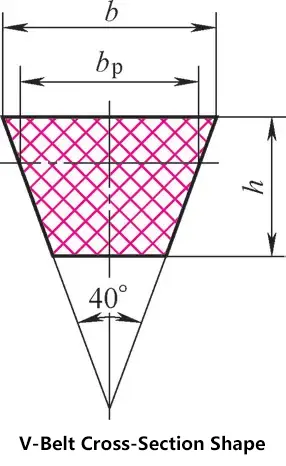

V-riemen zijn gestandaardiseerd. De meest gebruikte V-riemen zijn gewone V-riemen, smalle V-riemen, brede V-riemen en V-riemen met een halve breedte, allemaal met een wighoek α van 40°. Normale V-riemen worden het meest gebruikt.

GB/T11544-2012 specificeert zeven soorten gewone V-snaren: Y, Z, A, B, C, D en E. De koordstructuur heeft slechts vier types: Z, A, B en C.

Doorsnedeafmetingen van gewone V-riemen

| Type | Steekbreedte b p /mm | Bovenbreedte b/mm | Hoogte h/mm | Wighoek α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Referentielengte Ld van V-snaren.

Een V-riem is een naadloze lusriem. De vezellaag die onder een bepaalde spanning een constante lengte en breedte behoudt, wordt de neutrale laag genoemd. De lengte gemeten langs de neutrale laag wordt de steeklengte L genoemd. d ook bekend als de referentielengte of nominale lengte.

De markering van een V-riem bestaat uit drie delen: type, referentielengte en standaardnummer.

V-riemmarkering B1560GB/T11544-2012 geeft een V-riem van het B-type aan met een referentielengte van 1560 mm.

V-riemtypen en lengteseries (eenheid: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

(2) Structuur en materialen van V-snaarschijven

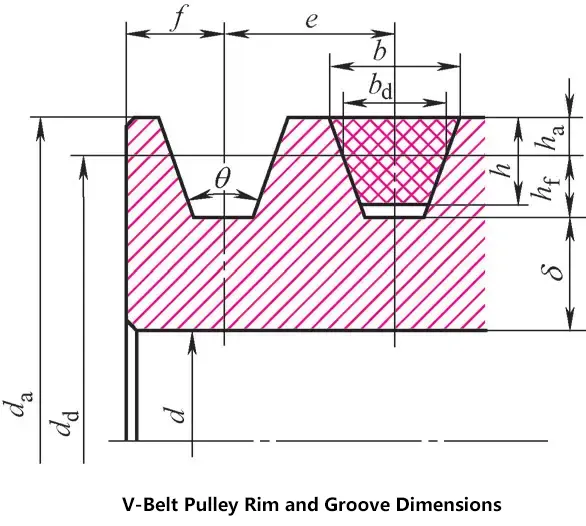

1) Structuur van V-snaarschijven.

De structuur van V-snaarschijven bestaat meestal uit een velg, naaf en spaken. De velg wordt gebruikt voor het installeren van de transmissieriem en er zijn groeven op de velg die overeenkomen met het riemtype en -nummer.

V-snaarschijven moeten eenvoudig te produceren zijn, licht van gewicht en gelijkmatig verdeeld, eenvoudig uit te lijnen tijdens de installatie en met minimale spanningen tijdens het gieten of lassen.

Afmetingen van V-riemschijfrand en groeven (eenheid: mm)

| Item | Symbool | Y | Z | A | B | C | D | |

| Referentiebreedte | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Groefdiepte boven referentielijn | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Groefdiepte onder referentielijn | hfmin | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Groefafstand | ext: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Afstand groefrand | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Minimale velgdikte | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Vijlstraal | r1 | 0.2~0.5 | ||||||

| Pulley breedte | B | B=(z-1)e+2f z-aantal groeven | ||||||

| Buitendiameter | da | da=dd+2ha | ||||||

| Groefhoek θ | 32° | Corresponderend referentie diameter dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| Grensafwijking | ±30′ | |||||||

Structuur van V-riemschijf

2) Materiaal van V-riemschijf.

Het materiaal van de V-riemschijf wordt gekozen op basis van de diameter of snelheid van de V-riemschijf.

Materiaal van V-riemschijf

| V-riemschijf materiaal | HT150, HT200 | HT200, stalen poelie | Gelast type staalplaat | Kunststof katrol | Poelie van aluminiumlegering |

| Gebruiksbereik | v≤30m/s | v>30m/s | d≥500mm | Transmissie met lage snelheid, transmissie met laag vermogen, v<15m/s | Transmissie met hoge snelheid |

(3) Kenmerken en toepassingen van V-riemoverbrenging

Voordelen: Soepele transmissie, laag geluidsniveau, kan trillingen bufferen en absorberen; eenvoudige structuur, lage installatieprecisie, eenvoudig onderhoud; in geval van overbelasting zal de riem over de riemschijf glijden, wat veiligheidsbescherming biedt. Nadelen: De riem heeft elasticiteit, elastisch glijden bestaat, transmissieverhouding is onnauwkeurig; grote totale afmetingen, lage transmissie-efficiëntie.

Toepassingsscenario's: Situaties die een soepele overdracht vereisen, waarbij geen precieze overbrengingsverhouding vereist is, of voor middelgrote tot kleine vermogens en grotere middenafstanden.

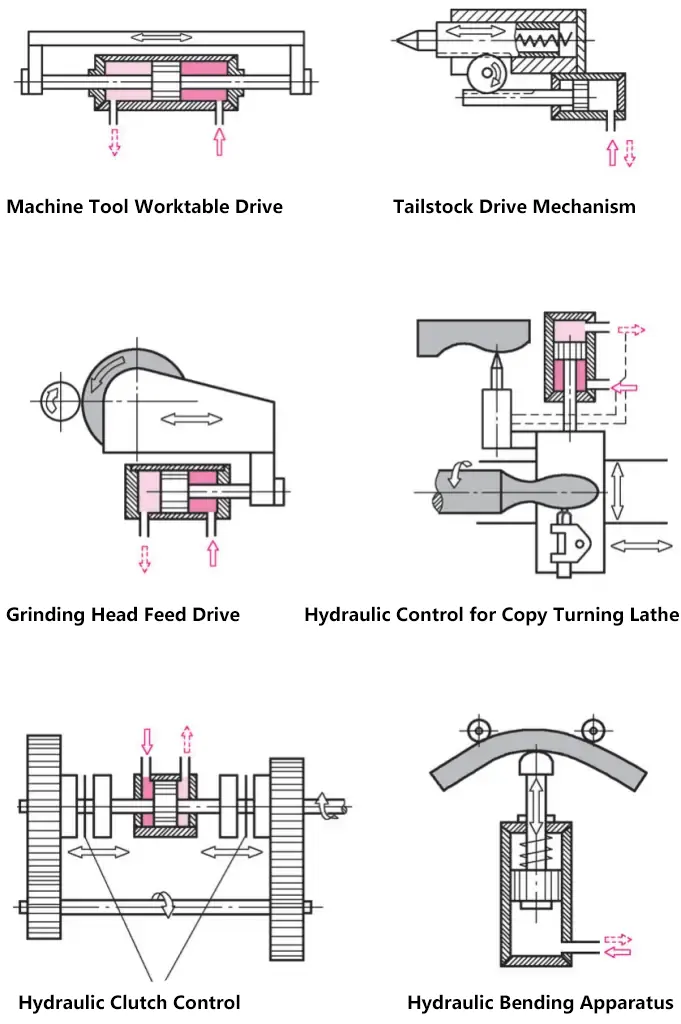

X. Hydraulische en pneumatische transmissie

1. Hydraulische transmissie

Hydraulische transmissie is een type transmissie dat vloeistof als werkmedium gebruikt, waarbij de drukenergie van de vloeistof wordt gebruikt om vermogen over te brengen en te regelen.

(1) Kenmerken en toepassingen van hydraulische transmissie

Voordelen: Vergeleken met mechanische en elektrische transmissies hebben hydraulische transmissiesystemen een compacte structuur, hoge transmissiekracht, nauwkeurige positionering, soepele beweging, eenvoudige automatisering, goede smering van onderdelen en een lange levensduur.

Nadelen: Relatief lage overbrengingsefficiëntie, niet geschikt voor langeafstandstransmissie, niet geschikt voor werken bij hoge of lage temperaturen, hoge precisievereisten voor hydraulische onderdelen, hoge kosten, enz.

Toepassingen: Mechanische industrie, metallurgische industrie, petroleumindustrie, machinebouw, scheepsbouw, militaire, luchtvaart, ruimtevaart en andere industriële sectoren.

(2) Werkingsprincipe van hydraulische transmissie en samenstelling van hydraulisch transmissiesysteem

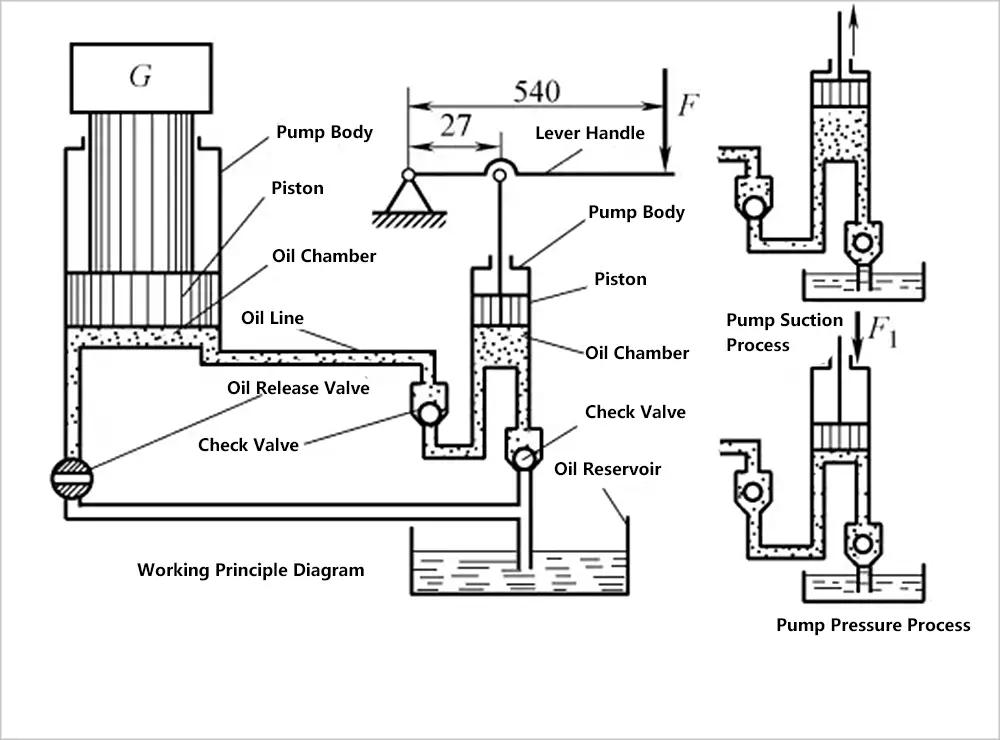

1) Werkingsprincipe van hydraulische transmissie

Het hydraulisch systeem gebruikt een hydraulische pomp om de mechanische energie van de hoofdaandrijving om te zetten in de drukenergie van de vloeistof. Door veranderingen in de drukenergie van de vloeistof wordt energie overgebracht. Na de overdracht via verschillende regelkleppen en pijpleidingen gebruikt het hydraulische cilinders of hydraulische motoren en andere hydraulische actuatoren om de drukenergie van de vloeistof om te zetten in mechanische energie, waardoor het werkmechanisme wordt aangedreven om lineaire heen-en-weergaande bewegingen en draaiende bewegingen te maken.

De gebruikte vloeistof wordt het werkmedium genoemd, meestal minerale olie, die op dezelfde manier werkt als transmissie-elementen zoals riemen, kettingen en tandwielen bij mechanische transmissie. Hydraulische pompen worden gebruikt om vloeistof toe te voeren en druk te genereren, hydraulische cilinders worden gebruikt om lineaire beweging te verkrijgen en hydraulische motoren worden gebruikt om roterende beweging te verkrijgen. Hieronder ziet u een schematisch diagram van een hydraulische krik.

2) Samenstelling van hydraulisch transmissiesysteem

Elk eenvoudig en compleet hydraulisch transmissiesysteem bestaat uit de volgende vier onderdelen:

- Krachtbron (hydraulische pomp). De pomp levert olie onder druk aan het hydraulisch systeem en dient als krachtbron van het systeem.

- Bedieningselement (hydraulische cilinder of motor). De functie ervan is het uitvoeren van externe werkzaamheden onder invloed van olie onder druk.

- Regelelementen. Zoals ontlastkleppen, smoorkleppen, richtkleppen, enz. Hun functie is het regelen van respectievelijk de druk, het debiet en de richting van het systeem, om te voldoen aan de vereisten van de aandrijfelementen voor kracht, snelheid en bewegingsrichting.

- Hulpelementen. Zoals olietanks, pijpen, pijpfittingen, filters, accumulatoren, enz.

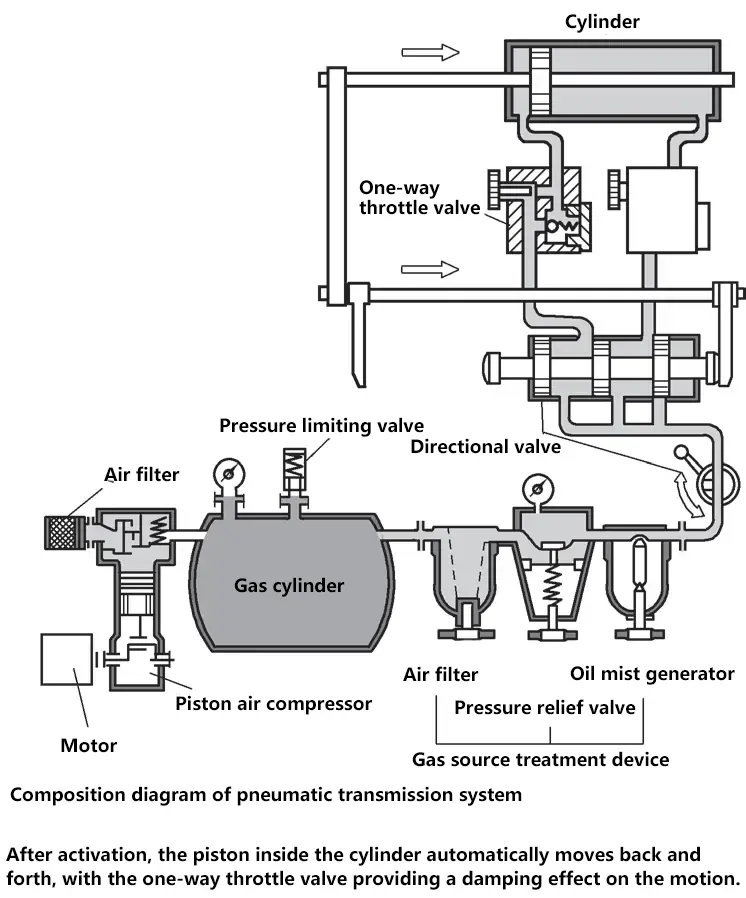

2. Pneumatische transmissie

Pneumatische transmissie is een vorm van transmissie die samengeperste lucht gebruikt als werkmedium, waarbij luchtdruk wordt gebruikt voor energieoverdracht. Het wordt veel gebruikt in de productie en het dagelijks leven, zoals het oppompen van fiets- en autobanden en het verven van auto's.

(1) Basissamenstelling van pneumatisch transmissiesysteem

Een pneumatisch transmissiesysteem bestaat uit vier onderdelen: luchtbronapparaat, aandrijfcomponenten, besturingscomponenten en hulpcomponenten.

Samenstelling van pneumatisch transmissiesysteem

| Naam | Functie | Voorbeeld |

| Luchtbronapparaat | Zet mechanische energie die wordt geleverd door de primaire aandrijving (elektromotor, motor) om in drukenergie van gas, waardoor energie wordt geleverd voor diverse pneumatische apparatuur | Luchtcompressor |

| Aandrijfcomponenten | Gasdrukenergie omzetten in mechanische energie en leveren aan werkende onderdelen | Diverse pneumatische cilinders |

| Besturingscomponenten | De druk, het debiet en de stroomrichting van perslucht regelen, evenals de actievolgorde van de aandrijfcomponenten, zodat de aandrijfcomponenten het vooraf bepaalde bewegingspatroon voltooien | Diverse kleppen, zoals drukkleppen, doorstroomkleppen, richtkleppen |