I. Handmatig booglassen

Handmatig booglassen is een booglasmethode waarbij de elektrode handmatig wordt bediend om te lassen. Het is de vroegst ontwikkelde en nog steeds de meest gebruikte lasmethode onder de verschillende booglasmethoden.

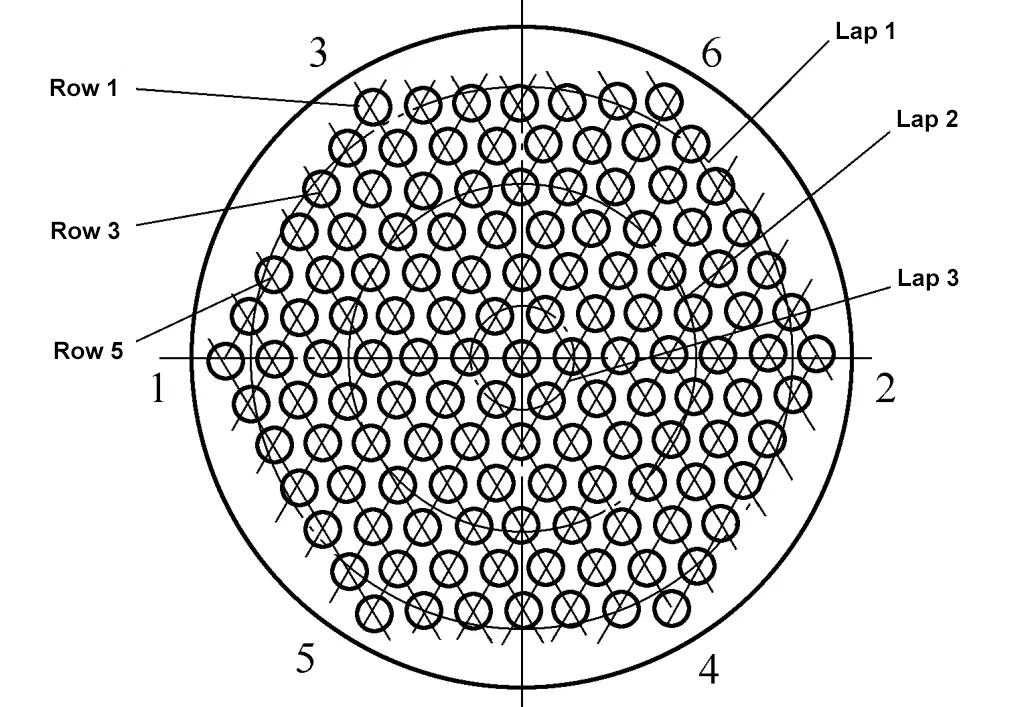

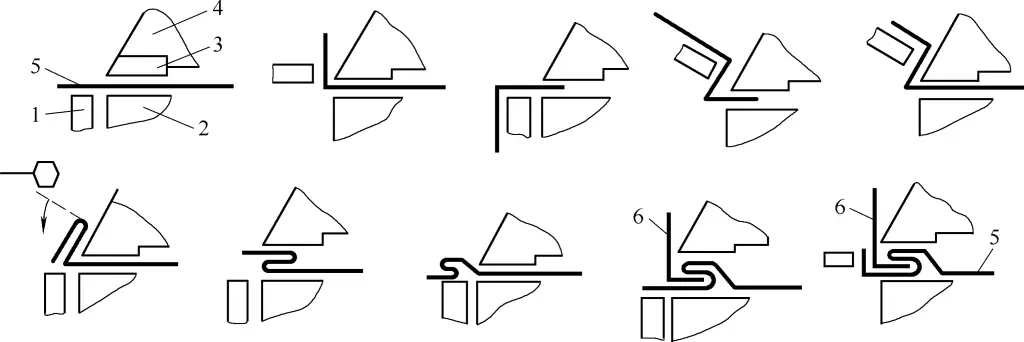

Handmatig booglassen wordt bereikt door het verhitten en smelten van het metaal met de boogwarmte die wordt opgewekt tussen de elektrode bekleed met externe flux en het werkstuk. Afbeelding 1 toont het lasproces van handmatig booglassen. Voor het lassen worden de elektrodehouder 3 en het werkstuk 1 verbonden met de twee polen van de uitgangsklem van de lasmachine 4 en wordt de elektrode 2 vastgeklemd met de elektrodehouder 3.

1-Werkstuk

2-Elektrode

3-elektrode houder

4-Lasmachine

5-Lasboog

6-Molten Zwembad

7-lasnaad

Tijdens het lassen wordt de lasboog 5 ontstoken tussen de elektrode en het werkstuk. De hoge temperatuur (6000 tot 7000°C) die door de boog wordt opgewekt, smelt het basismateriaal van de elektrode en het werkstuk op het gelaste deel (met een smeltpunt dat over het algemeen rond 1500°C ligt) om een smeltbad 6 te vormen. Terwijl de elektrode langs de lasrichting beweegt, vormen zich voortdurend nieuwe smeltbadjes, terwijl het vloeibare metaal van het vorige smeltbad afkoelt en stolt, waardoor een lasnaad 7 wordt gevormd en de werkstukken aan elkaar worden verbonden.

Het handmetaalbooglassen heeft kenmerken zoals hoge boogtemperatuur, geconcentreerde hitte, eenvoudige apparatuur, geschikte en flexibele verrichting, en aanpassingsvermogen aan lassen onder diverse voorwaarden. Het is een veelgebruikte methode in de productie van lassen en wordt op grote schaal toegepast op het lassen van verschillende diktes en posities van koolstofstaal, gelegeerd staal, roestvrij staal, hittebestendig staal, staal met hoge sterkte, gietijzer en andere metalen materialen. Het kan ook worden gebruikt voor het lassen van koperlegeringen en nikkellegeringen.

De nadelen van booglassen met de hand zijn de lage productie-efficiëntie, de hoge arbeidsintensiteit en de laskwaliteit is afhankelijk van het vaardigheidsniveau van de operator.

1. Verwerkingsapparatuur en gereedschappen

De verwerkingsapparatuur voor booglassen met de hand bestaat uit lasstroombronnen en lasgereedschap.

(1) Lasstroombron

De veelgebruikte lasstroombronnen voor booglassen met de hand (beter bekend als lasmachines) omvatten voornamelijk AC-booglastransformatoren en booglasgelijkrichters.

1) Booglasgelijkrichter

Een booglasgelijkrichter is een type gelijkstroomlasmachine. Wisselstroom wordt omgezet in gelijkstroom door transformatie en gelijkrichting. Er zijn drie soorten booglasgelijkrichters: siliciumbooglasgelijkrichters, thyristorbooglasgelijkrichters en transistorbooglasgelijkrichters.

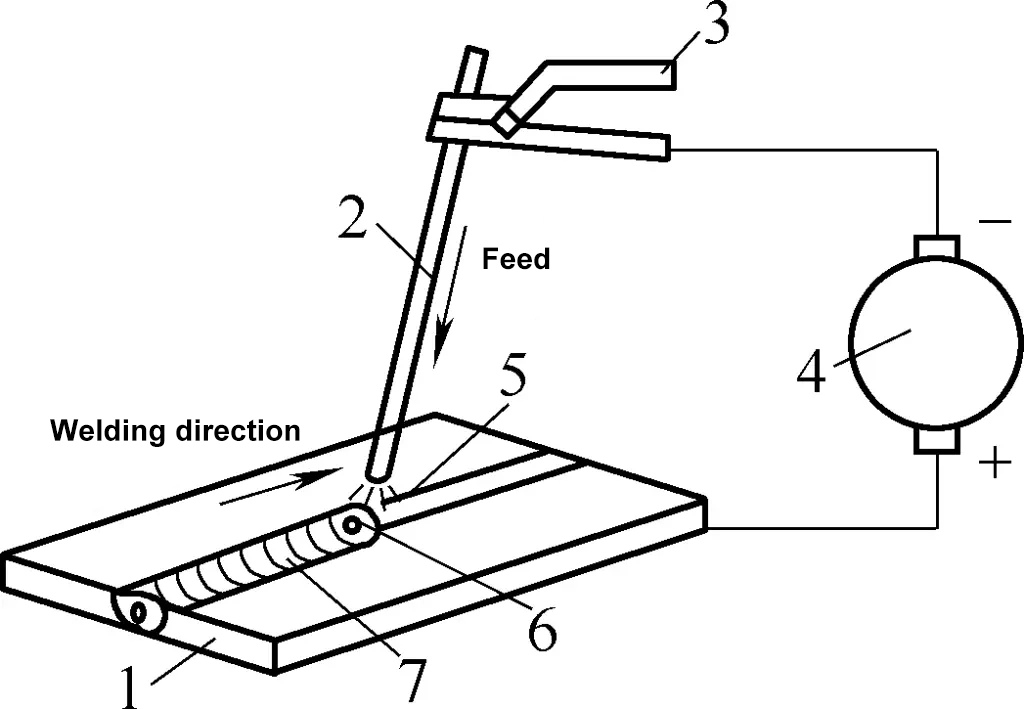

Vanwege de voordelen van thyristorbooglasgelijkrichters, zoals weinig ruis, weinig verlies bij nullast, kleine afmetingen, licht gewicht, lage kosten, hoge vermogensfactor, energiebesparing, goede regelprestaties en eenvoudige automatisering, worden ze steeds meer gebruikt. Afbeelding 2 toont het uiterlijk van de ZX5-400 type thyristor booglasgelijkrichter. De nominale lasstroom van deze gelijkrichter is 400 A.

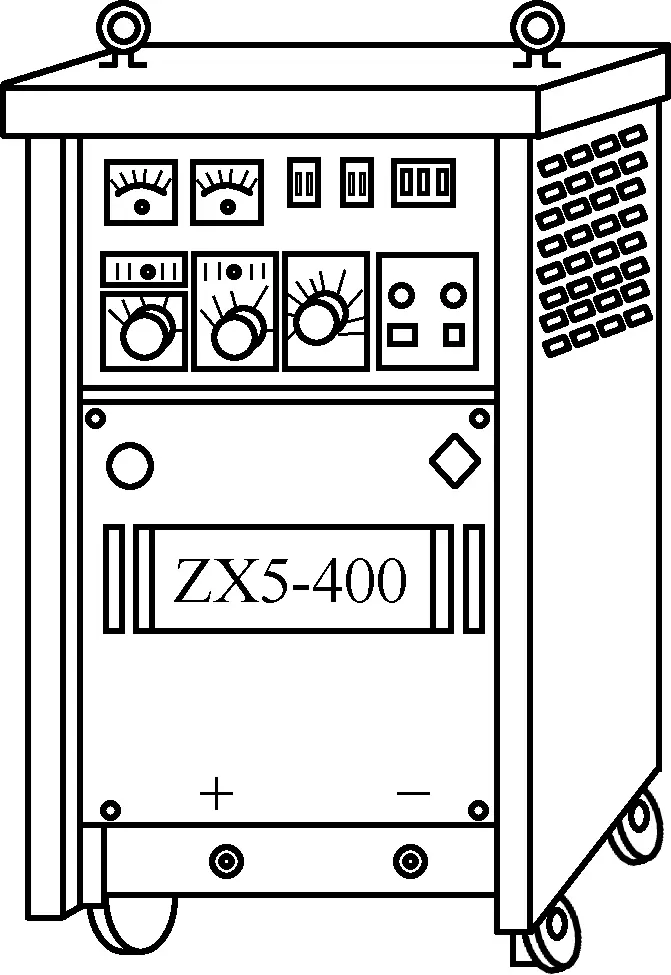

2) AC booglassen transformator

De lasstroom die door de AC booglassen transformator wordt uitgevoerd is AC. Het heeft voordelen zoals eenvoudige structuur, eenvoudige productie, lage kosten, betrouwbaar gebruik en eenvoudig onderhoud, waardoor het op grote schaal gebruikt. Het is de meest gebruikte lasapparatuur voor het lassen van werkstukken van laag koolstofstaal. Afbeelding 3 toont het uiterlijk van de AC-booglastransformator.

1-Laskabelverbindingsschroef

2-aansluitingen (grove stroomregeling)

3-Aanpassingshendel (fijnafstelling van stroom)

4-Grondschroef

(2) Lasgereedschap

Essentiële lasgereedschappen en accessoires voor booglassen met de hand zijn onder andere laskabels, elektrodehouders, maskers, lashandschoenen en geïsoleerde schoenen, schermpanelen, draadborstels, slakkenhamers, enz.

1) Laskabel

De laskabel wordt gebruikt om de elektrodehouder en het werkstuk te verbinden met de lasstroombron om lasstroom te geleiden. De kabel moet een goede isolatielaag hebben en blootliggende draden zijn niet toegestaan. Als de buitenmantel beschadigd is, moet deze omwikkeld worden met isolatietape om kortsluiting en elektrische schokken te voorkomen.

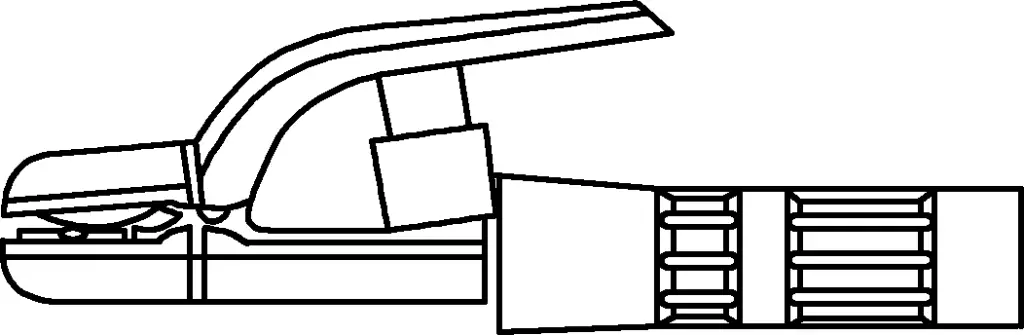

2) Elektrodehouder

De elektrodehouder is een gereedschap dat wordt gebruikt om de elektrode vast te houden en stroom te geleiden voor het lassen. Het uiterlijk wordt getoond in Afbeelding 4. De elektrodehouder moet een goed geleidingsvermogen, isolatie en hittebestendigheid hebben, en moet de elektrode snel en stevig kunnen vasthouden en losmaken, en moet licht en flexibel in gebruik zijn.

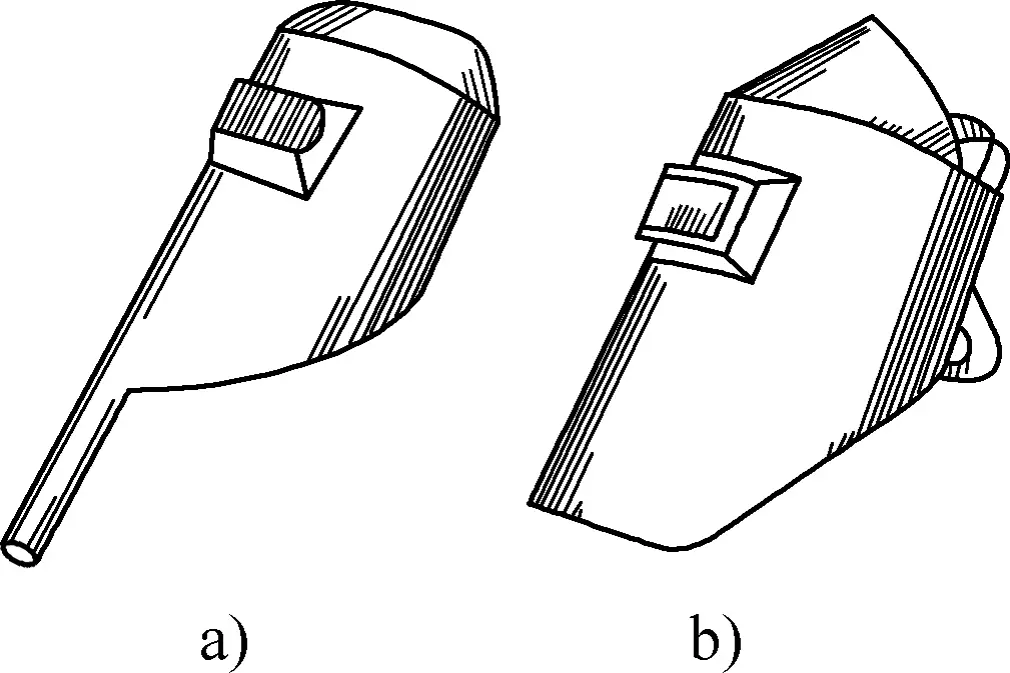

3) Masker

Er zijn twee soorten maskers: een helmtype en een handmaskertype, zoals getoond in Figuur 5.

a) Handheld type

b) Type helm

De functie van het masker is om het gezicht en de ogen van de operator te beschermen tegen het intense booglicht en om opspattende gesmolten slak tegen te houden. De gebruiker kan het lasproces observeren door de verwijderbare beschermende lens op het masker. De kleur van de beschermende lens varieert van donker tot licht en moet zo gekozen worden dat het lasbad goed zichtbaar is.

4) Lashandschoenen en geïsoleerde schoenen

Handschoenen en geïsoleerde schoenen zijn persoonlijke beschermingsmiddelen. De handschoenen hebben lange mouwen en de mouwlengte mag de elleboogbeweging niet belemmeren. Geïsoleerde schoenen hebben dikke zolen en een hoge bovenkant, die isolatie en hittebestendigheid bieden. De handschoenen en geïsoleerde schoenen die lassers gebruiken, moeten brandwonden en verwondingen door opspattend gesmolten slak effectief voorkomen, evenals elektrische schokken.

5) Schermpaneel

Het schermpaneel dient twee doelen: het ene is om het werkgebied te scheiden van de buitenwereld of andere operators, om te voorkomen dat booglicht en spatten anderen verwonden of brand veroorzaken; het andere is om te voorkomen dat wind booginstabiliteit veroorzaakt. Het schermpaneel kan in verschillende vormen worden gemaakt, afhankelijk van de plaatselijke omstandigheden.

6) Draadborstel

De staalborstel wordt gebruikt om roest, aanslag en vuil van het lasgebied te verwijderen.

7) Hamer, beitel, slakkenhamer

Dit zijn hulpgereedschappen voor het verwijderen van lasslakken. De hamerkop van de slakkenhamer wordt vaak geslepen in een conische vorm en een platte beitelvorm, afhankelijk van de werkelijke behoeften.

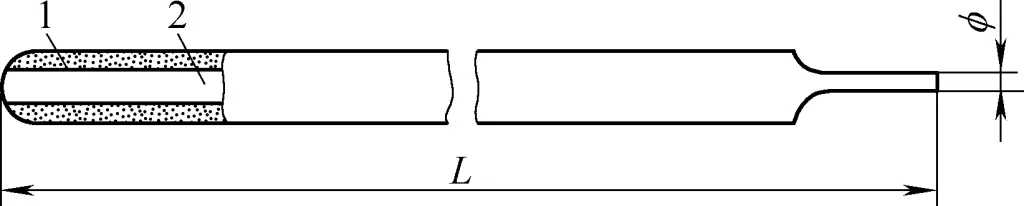

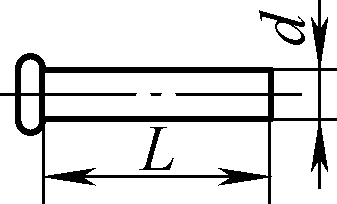

(3) Lasstaaf

A lasstaaf is een elektrode bekleed met flux die gebruikt wordt voor booglassen. Hij bestaat uit twee delen: de bekleding met flux en de kerndraad. De diameter en lengte van de lasdraad verwijzen naar de diameter en lengte van de kerndraad. Gangbare diameters d zijn 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm en 8,0 mm, met lengtes variërend van 200 tot 550 mm, zoals weergegeven in afbeelding 6.

1-Flux coating

2-aderige draad

De kerndraad is de metalen kern van de lasdraad die bedekt is met de fluxlaag. Afhankelijk van de toepassing kan de kerndraad gemaakt zijn van staaldraad, non-ferro metaaldraad of gegoten draad. De kerndraad dient twee doelen: als elektrode om stroom te geleiden en een boog te genereren, en als vulmateriaal dat versmelt met het basismetaal (lasmetaal) om een lasnaad te vormen.

De materialen voor stalen kerndraden omvatten koolstofstaal, gelegeerd constructiestaal en roestvrij staal. De kwaliteit van de kerndraad wordt aangegeven met het voorvoegsel "H", gevolgd door een aanduiding die lijkt op staalsoorten, zoals H08 (koolstofstalen kerndraad), H08Mn2Si (gelegeerd constructiestalen kerndraad) en H00Cr19Ni9 (roestvrijstalen kerndraad).

De effectieve componenten die op het oppervlak van de kerndraad worden gecoat, worden fluxcoating genoemd, ook wel coating genoemd. De vloeimiddelcoating van een lasdraad is een coatinglaag die op het oppervlak van de kerndraad wordt gedrukt, gemaakt van grondstoffen zoals mineraalpoeder, ferrolegeringspoeder, organische stoffen en chemische producten die in een bepaalde verhouding worden gemengd.

Er zijn vele soorten en kwaliteiten lasstaven. Op basis van de chemische eigenschappen van de slak die gevormd wordt na het smelten van de lasstaaf, kunnen lasstaven in twee categorieën worden verdeeld: zure lasstaven (gewone lasstaven) en basische lasstaven (laag-waterstof lasstaven). Wanneer de zure oxiden (zoals siliciumdioxide, titaandioxide, enz.) in de slak groter zijn dan de basische oxiden (zoals calciumoxide, enz.), wordt de lasstaaf een zure lasstaaf genoemd; anders wordt het een basische lasstaaf genoemd.

Voor stalen lasdraad worden die met vloeimiddelen zoals titaniumoxide, titanium-calcium, ilmeniet, ijzeroxide en cellulose geclassificeerd als zure lasdraad, terwijl die met vloeimiddelen zoals natrium met een laag waterstofgehalte of kalium met een laag waterstofgehalte geclassificeerd worden als basische lasdraad. Omdat het beschermende gas dat tijdens het lassen door de flux van deze lasstaven wordt geproduceerd zeer weinig waterstof bevat, worden ze ook wel waterstofarme lasstaven genoemd.

2. Selectie van lasparameters

De lasparameters voor booglassen hebben voornamelijk betrekking op de diameter en de kwaliteit van de lasdraad, de lasstroom, het type en de polariteit van de stroom, de boogspanning, de lassnelheid en het aantal lagen. Lasparameters hebben een grote invloed op de productiviteit en kwaliteit van het lassen, dus moeten ze correct worden gekozen.

Door verschillende specifieke omstandigheden (zoals het materiaal van de gelaste structuur, de kwaliteit van de werkstukmontage, de werkgewoonten van de lasser, enz. Daarom kan slechts een korte inleiding tot de principes van het selecteren van lasparameters worden gegeven.

(1) Keuze van de lasdraaddiameter

De keuze van de lasdraaddiameter hangt voornamelijk af van de dikte van het te lassen werkstuk. Daarnaast moet ook rekening worden gehouden met de vorm van de lasnaad, de laspositie en het lasniveau. Hoe dikker het werkstuk, hoe groter de vereiste las en hoe groter de diameter van de te kiezen lasdraad. De gegevens in tabel 1 kunnen als referentie worden gebruikt.

Tabel 1 Selectie van de lasdraaddiameter

| Dikte van te lassen werkstuk/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| De Diameter/mm van de lassenstaaf | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

Bij het meerlaags lassen van dikke platen mag de diameter van de lasdraad voor het lassen van de onderste laag over het algemeen niet groter zijn dan 4 mm en voor de volgende lagen kunnen lasdraad met een grotere diameter worden gekozen.

Voor hoek- en overlapverbindingen kunnen lasdraden met een grotere diameter worden gekozen dan voor stomplassen. Bij verticaal, horizontaal en boven het hoofd lassen mag de lasdraad over het algemeen niet groter zijn dan 4 mm om te voorkomen dat het smeltbad te groot wordt, waardoor het gesmolten metaal naar beneden stroomt en de lasvorming verslechtert.

(2) Selectie van lasstroom

De keuze van de lasstroom hangt voornamelijk af van de diameter van de lasstaaf. Als de lasstroom te groot is, zal de weerstandswarmte van de lasstaaf zelf ervoor zorgen dat de staaf rood wordt, de flux verslechtert en er zelfs automatisch grote stukken afvallen, waardoor de beschermende functie verloren gaat. De kerndraad zal te snel smelten, waardoor de laskwaliteit afneemt; als de lasstroom te klein is, zal de boog instabiel zijn.

Daarom is er voor een bepaalde diameter van de lasdraad een geschikt stroomverbruiksbereik. Tabel 2 geeft een overzicht van het geschikte stroomverbruiksbereik voor verschillende diameters van zure koolstofstalen lasdraden.

Tabel 2 Referentie voor huidig gebruik van zure koolstofstalen lasstaven

| De Diameter/mm van de lassenstaaf | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Lasstroom/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

Bij gebruik van basische lasdraad moet de geselecteerde lasstroom ongeveer 10% kleiner zijn dan die van zure lasdraad met dezelfde diameter.

Bij het gebruik van algemene constructiestaal lasdraad kan de relatie tussen de lasstroom I en de lasdraaddiameter d in eerste instantie worden geselecteerd met behulp van de volgende empirische formule en vervolgens worden aangepast op basis van de werkelijke lassituatie in de productie:

I=Kd

In de formule

- I - Lasstroom (A);

- d - lasdraaddiameter (mm);

- K - Coëfficiënt gerelateerd aan de lasdraaddiameter, zie Tabel 3.

Tabel 3 K-waarden voor verschillende lasdraaddiameters

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

Bovendien moet bij de keuze van de grootte van de lasstroom ook rekening worden gehouden met de dikte van het werkstuk, de vorm van de verbinding, de laspositie en de gebruiksomstandigheden ter plaatse. In het geval van grote werkstukdikte, hoeklassen, lage omgevingstemperatuur en snelle warmteafvoer, kan de bovengrens van de stroom worden geselecteerd; als de werkstukdikte niet groot is en in verticale, horizontale en bovenhoofd lasposities, moet de lasstroom passend worden verminderd.

In de praktijk is de keuze van de stroom gebaseerd op de ervaring van de lasser en kan de geschiktheid van de stroom beoordeeld worden aan de hand van de volgende aspecten:

1) Kijk naar de spatten.

Als de stroom te groot is, is de boogkracht sterk en ziet men grote deeltjes gesmolten metaal uit het smeltbad spatten, met luide kraakgeluiden tijdens het lassen; als de stroom te klein is, is de boogkracht zwak en worden het gesmolten metaal en de slak niet gemakkelijk gescheiden.

2) Observeer de lasvorming.

Als de stroom te groot is, is de las laag, met een diepe inbranding en is er kans op ondersnijding aan beide zijden; als de stroom te klein is, is de las smal en hoog en is de versmelting met het basismetaal aan beide zijden slecht.

3) Let op de toestand van de lasdraad.

Als de stroomsterkte te groot is, zal na het lassen van meer dan de helft van de staaf, de resterende staaf rood worden en zal de flux eraf vallen; als de stroomsterkte te klein is, is de boog onstabiel en zal de staaf waarschijnlijk aan het werkstuk blijven plakken; als de stroomsterkte geschikt is, is de resterende staaf na het lassen donkerrood.

Belangrijke lasconstructies, zoals ketels en drukvaten, moeten worden getest en gekwalificeerd door middel van lasprocedurekwalificatie voordat het te gebruiken lasproces en de bijbehorende procesparameters worden bepaald.

(3) Selectie van boogspanning en lassnelheid

Bij booglassen worden de boogspanning en lassnelheid over het algemeen flexibel geregeld door de lasser op basis van specifieke omstandigheden. Het principe is te zorgen voor inbranding en dat de las de vereiste vorm en grootte heeft.

De boogspanning wordt voornamelijk bepaald door de booglengte L, die over het algemeen tussen 1 en 4 mm wordt gehouden [deze kan worden bepaald met de empirische formule L = (0,5 tot 1)d, waarbij d de lasdraaddiameter in mm is], en de bijbehorende boogspanning ligt tussen 16 en 25V. Als de boog te lang is, is deze vatbaar voor slingeren, meer spatten en defecten zoals poreusheid, ondersnijding en gebrek aan versmelting.

Probeer tijdens het lasproces zoveel mogelijk gebruik te maken van kort booglassen. De booglengte moet korter zijn bij verticaal en boven het hoofd lassen dan bij vlak lassen. De booglengte voor basische elektroden moet korter zijn dan die voor zure elektroden om boogstabiliteit te bevorderen en poreusheid te voorkomen.

3. Groeftypen van lasverbindingen

Een gelaste verbinding is een verbinding verbonden door lasmethodenbestaande uit een las, een smeltzone en een warmte-beïnvloede zone. Verschillende lasverbindingen hebben verschillende groeftypes. Het groeftype van een lasverbinding bestaat voornamelijk uit drie elementen: spleet, groefhoek en stompe randhoogte. De keuze van lasgroef varieert met verschillende materiaaldiktes en verschillende lasvoegvormen.

(1) Vormen van lasverbindingen

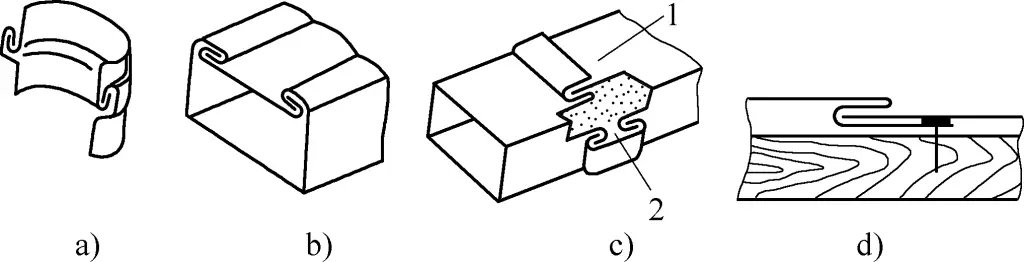

Bij het lassen van staalconstructies verschillen de lasvormen en groeftypes ook door verschillen in lasdikte, structurele vorm en gebruiksomstandigheden. Gelaste verbindingsvormen kunnen worden onderverdeeld in vier typen: stootvoegen, hoekvoegen, T-voegen en overlapvoegen.

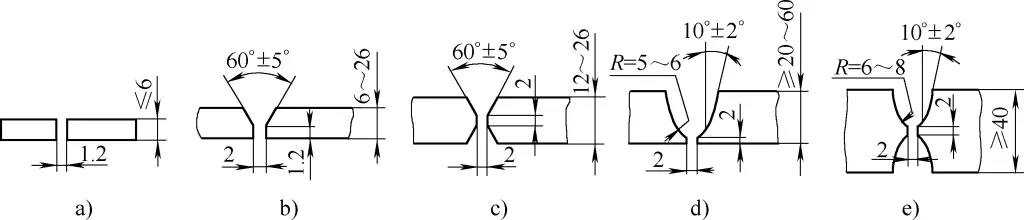

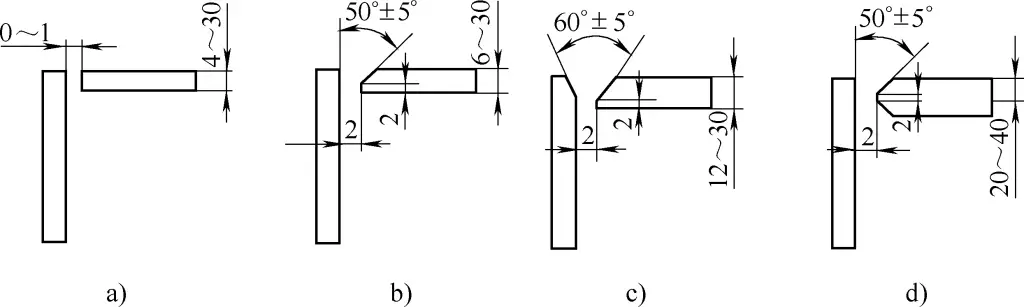

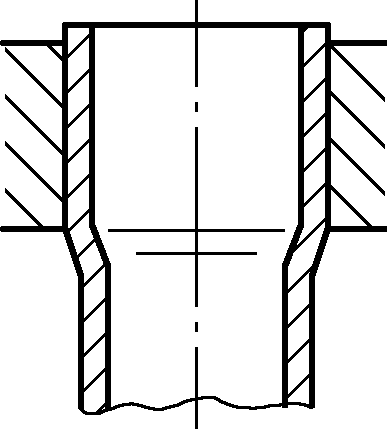

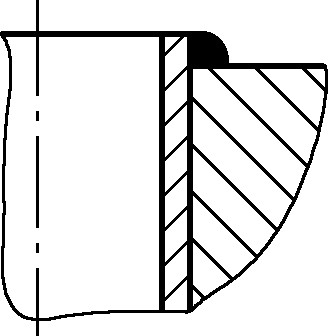

1) Stootvoeg

Een stuikverbinding is een verbinding die gevormd wordt door twee werkstukken op hetzelfde vlak aan elkaar te lassen. Het is de meest gebruikte verbindingsvorm in gelaste constructies. Afhankelijk van de dikte van het laswerk en de voorbereiding van de groef, kunnen stuikverbindingen over het algemeen worden verdeeld in vijf types: geen groef, V-groef, X-groef, enkele U-groef en dubbele U-groef, zoals getoond in Figuur 7.

a) Geen groef

b) V-groef

c) X-groef

d) Enkele U-groef

e) Dubbele U-groef

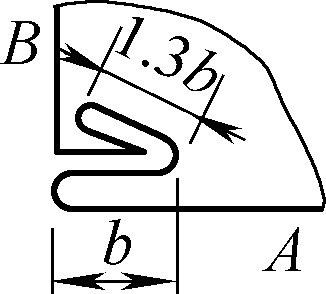

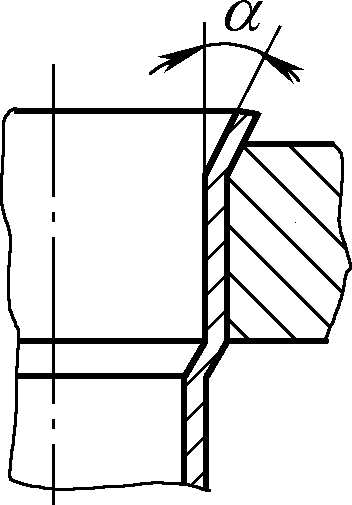

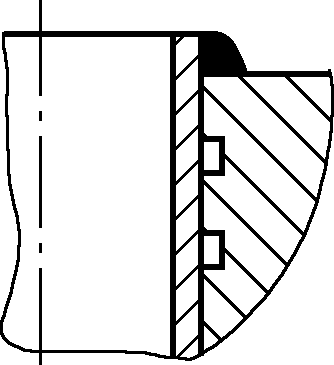

2) Hoekverbinding

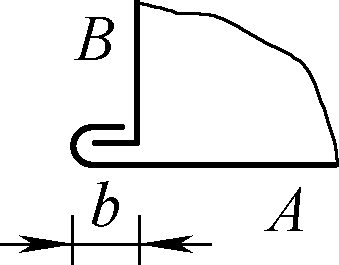

Een hoekverbinding is een verbinding waarbij de eindvlakken van twee werkstukken een hoek van meer dan 30° en minder dan 135° vormen. Afhankelijk van de dikte van het lasstuk en de voorbereiding van de groef, kunnen hoekverbindingen worden onderverdeeld in vier types: geen groef, enkelzijdige V-groef, V-groef en K-groef, zoals getoond in Figuur 8.

a) Geen groef

b) Enkelzijdige V-groef

c) V-groef

d) K-groef

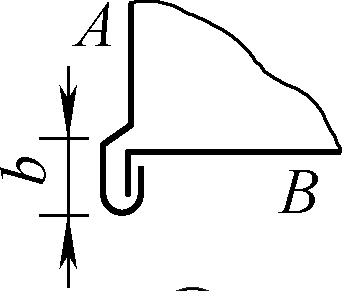

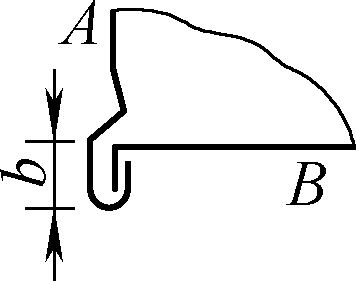

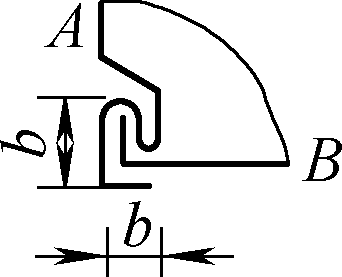

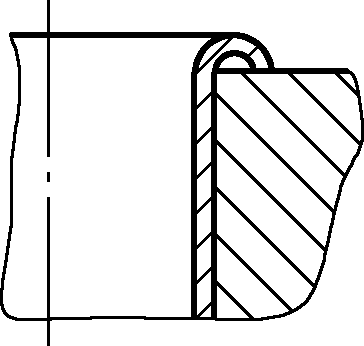

3) T-verbinding

T-verbindingen (inclusief schuine T-verbindingen, drievoudige verbindingen en kruisverbindingen) zijn verbindingen waarbij loodrechte of schuine werkstukken (twee of drie platen) met elkaar worden verbonden door middel van hoeklassen. Het is een typische booglasverbinding die krachten en momenten in verschillende richtingen kan weerstaan.

Deze verbindingsvorm wordt veel gebruikt: ongeveer 70% van de lassen in rompconstructies maakt gebruik van deze verbindingsvorm. Afhankelijk van de dikte van het laswerk en de voorbereiding van de groef, kunnen T-verbindingen worden verdeeld in vier types: geen groef, enkelzijdige V-groef, K-groef en dubbele U-groef, zoals getoond in Figuur 9.

a) Geen groef

b) Enkelzijdige V-groef

c) K-groef

d) Dubbele U-groef

Als een T-las wordt gebruikt als algemene verbindingslas en de dikte van de staalplaat 2-30 mm is, is er geen groef nodig. Als de T-voeg wordt belast, moet een geschikte groef worden gemaakt op basis van de dikte van de staalplaat en de sterktevereisten van de constructie om volledige inbranding en sterkte van de verbinding te garanderen.

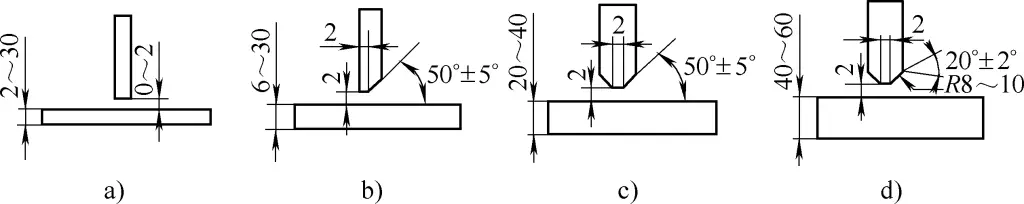

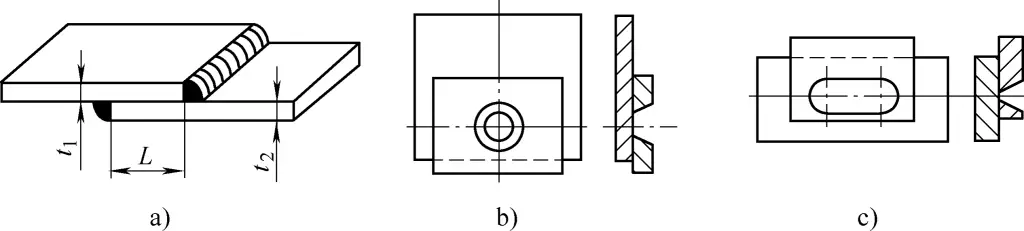

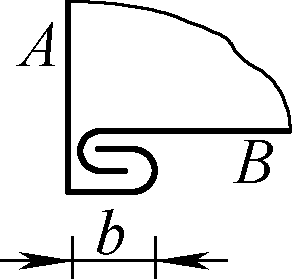

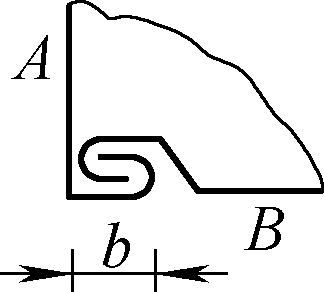

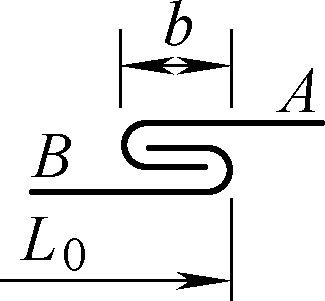

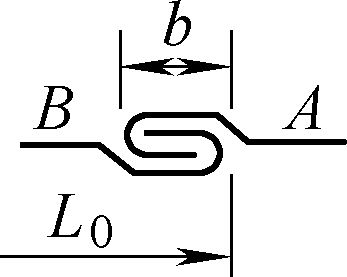

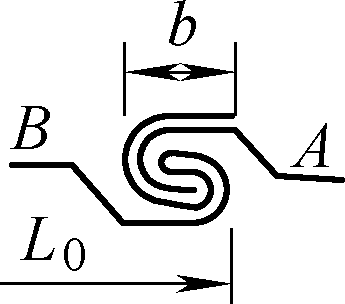

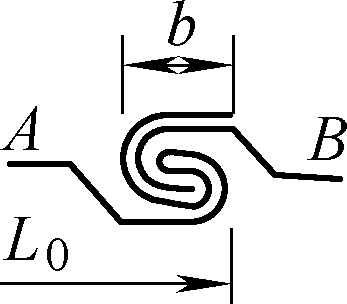

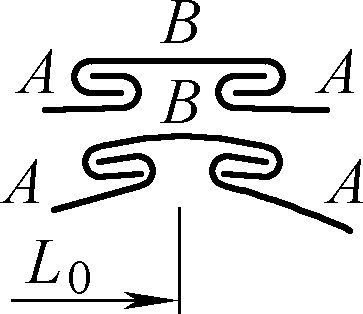

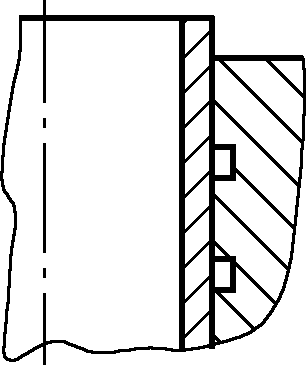

4) Schootverbinding

Een overlapverbinding is een verbinding waarbij twee werkstukken elkaar gedeeltelijk overlappen of een speciaal overlapstuk wordt toegevoegd en verbonden door middel van hoeklassen, pluglassen of sleuflassen. Afhankelijk van de structurele vorm en sterktevereisten kunnen overlapverbindingen worden onderverdeeld in drie types: geen groef, puntlas in rond gat en hoeklas in lang gat, zoals getoond in Figuur 10.

a) Geen groef

b) Stoplas in rond gat

c) Vullas in lang gat

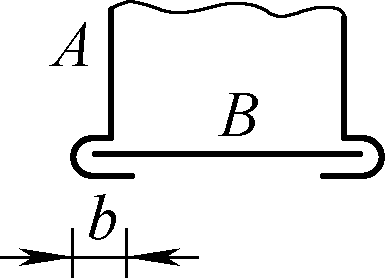

Overlapverbindingen zonder groeven worden meestal gebruikt voor stalen platen met een dikte van minder dan 12 mm, met een overlaplengte L≥2(t1+t2) en er wordt dubbelzijdig gelast. De montagevereisten voor deze verbinding zijn niet hoog en het draagvermogen van de verbinding is laag, dus wordt het alleen gebruikt in niet-kritieke constructies.

Wanneer het oppervlak van overlappende staalplaten groot is, kunnen pluglassen in ronde gaten en hoeklassen in lange gaten naar behoefte worden gekozen om de constructiesterkte te garanderen. Deze vorm is bijzonder geschikt voor smalle en ingesloten lasconstructies. De grootte en het aantal ronde en lange gaten moeten worden bepaald op basis van de plaatdikte en structurele sterktevereisten.

(2) Selectie van lasgroef

Het maken van een groef op het gelaste onderdeel zorgt ervoor dat de laswortel volledig wordt doorboord, vergemakkelijkt de slakverwijdering en zorgt voor een betere lasvorming. De groef helpt ook om de verhouding tussen het basismetaal en het toevoegmetaal aan te passen. De stompe rand voorkomt doorbranden en de grootte moet ervoor zorgen dat de eerste laslaag kan binnendringen. De spleet zorgt ook voor wortelpenetratie.

Bij het kiezen van een groeftype zijn de belangrijkste factoren om rekening mee te houden: laspenetratie garanderen, groefvorm gemakkelijk kunnen verwerken, productie-efficiëntie maximaliseren, lasdraad besparen en vervorming na het lassen minimaliseren.

Voor het lassen van staalplaten met een dikte van minder dan 6 mm worden over het algemeen geen groeven gemaakt, maar voor belangrijke structuren zijn groeven vereist als de dikte 3 mm is. Voor staalplaat met een dikte van 6 à 26 mm wordt een V-vormige groef gebruikt, die gemakkelijk te verwerken is, maar na het lassen tot vervorming kan leiden.

Voor staalplaatdiktes van 12 - 60 mm kan een X-vormige groef worden gebruikt. Vergeleken met de V-vormige groef, kan deze de hoeveelheid lasmetaal met ongeveer de helft verminderen voor dezelfde dikte, en de vervorming en interne spanning van het lasstuk zijn ook kleiner. Het wordt vooral gebruikt in constructies met een grote dikte en kleine vervormingseisen. Enkele U-vormige en dubbele U-vormige groeven hebben nog minder lasmetaal en minder vervorming na het lassen, maar de verwerking van de groef is moeilijk en wordt over het algemeen gebruikt voor belangrijkere lasconstructies.

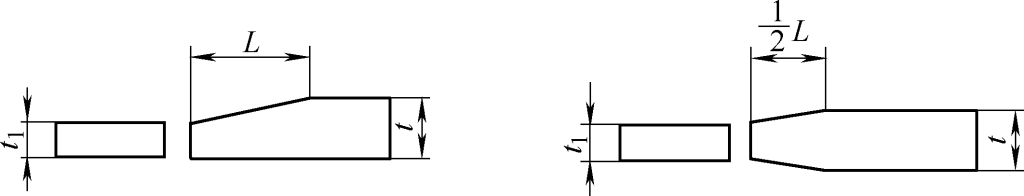

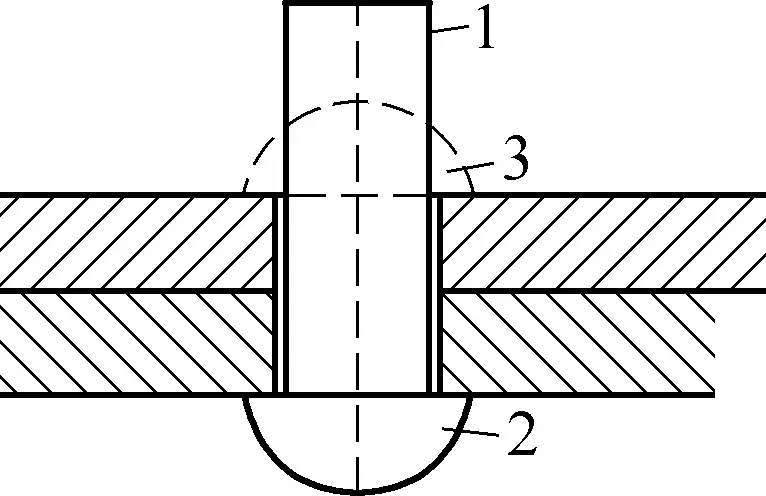

Voor stootvoegen van platen met verschillende diktes (zie figuur 11) geldt dat als het dikteverschil (t-t1) de specificaties in tabel 4 niet overschrijdt, moeten de basisvorm en grootte van de lasverbinding worden gekozen overeenkomstig de dikkere plaat; anders moet een enkele of dubbele afschuining worden gemaakt op de dikkere plaat, met een uitdunningslengte L≥3 (t-t1).

Tabel 4 Bereik dikteverschil (eenheid: mm)

| Dikte van de dunnere plaat | 2~5 | 6~8 | 9~11 | ≥12 |

| Toelaatbaar dikteverschil | 1 | 2 | 3 | 4 |

4. Technieken voor booglassen met de hand

Booglassen met de hand is een zeer technische handmatige bewerkingsmethode voor verbindingsprocessen. De techniek van de operator bepaalt grotendeels de kwaliteit van het lasproces, dus lasoperators moeten over goede operationele vaardigheden beschikken.

(1) Basisbewerkingen van booglassen met de hand

Bij handmatig booglassen zijn het slaan van de boog, het verplaatsen van de staaf en het afwerken de meest basale handelingen. Er zijn veel basisbewerkingsmethoden en elke lasser gebruikt iets andere methoden.

1) Boogslagmethode

Boogslaan is een basisvaardigheid bij booglassen met de hand en wordt vooral veel gebruikt bij hechtlassen.

① Krasmethode voor boogslag.

Bij de krasmethode wordt het uiteinde van de lasstaaf lichtjes over het oppervlak van het werkstuk gekrast om een boog te produceren, waarna de staaf snel naar de laspositie wordt bewogen en een bepaalde afstand tussen de staaf en het werkstuk wordt aangehouden om de boog stabiel te houden, zoals in Afbeelding 12 wordt getoond.

De krasmethode voor boogslag is relatief eenvoudig te beheersen, maar kan het oppervlak van het werkstuk beschadigen. Het is niet geschikt voor werkstukken met strikte oppervlaktevereisten.

Bij het monteren van constructieonderdelen voor hechtlassen is de methode: krab langs de lasnaad om de boog te raken, las een punt, til dan de staaf iets op (zorg ervoor dat de boog niet dooft) en krab snel langs de lasnaad voor een afstand om het tweede punt te lassen, ga door tot alle laspunten op de naad zijn voltooid, zoals getoond in Figuur 13.

Deze methode combineert het veelvuldig boogstrijken bij het hechtlassen en het krasboogstrijken, waardoor continu lassen en boogstrijken mogelijk is. Eenmaal onder de knie kan deze methode de efficiëntie van het werk en de uiterlijke kwaliteit van hechtlassen verbeteren.

② Directe vlamboogmethode.

Bij de direct-slagmethode wordt de elektrode loodrecht op de lasnaad geplaatst en met het uiteinde van de elektrode direct op de lasnaad geslagen om een boog te genereren. Nadat de boog is gegenereerd, moet de elektrode snel worden opgetild en gecontroleerd om een bepaalde afstand tot het werkstuk te bewaren, zodat de boog stabiel blijft, zoals getoond in Afbeelding 14.

De slagkracht, het landingspunt en de snelheid waarmee de elektrode wordt opgetild bij de direct-slagboogmethode zijn moeilijk te regelen, waardoor deze methode moeilijk onder de knie te krijgen is en de elektrode aan het werkstuk kan blijven plakken. Zwaai in dergelijke gevallen snel met de elektrodehouder om de elektrode los te maken van het werkstuk. Als de elektrode vast blijft zitten, laat dan de elektrodehouder los om de elektrode los te maken en schud hem af zodra hij is afgekoeld.

Bij de direct-slagboogmethode kan de coating aan het uiteinde van de elektrode gemakkelijk loslaten, waardoor de bescherming verloren gaat en er porositeit in de las ontstaat. Daarom is voorzichtigheid geboden bij het gebruik van deze methode.

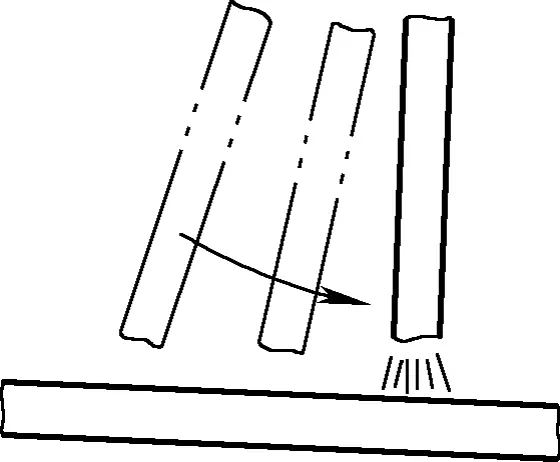

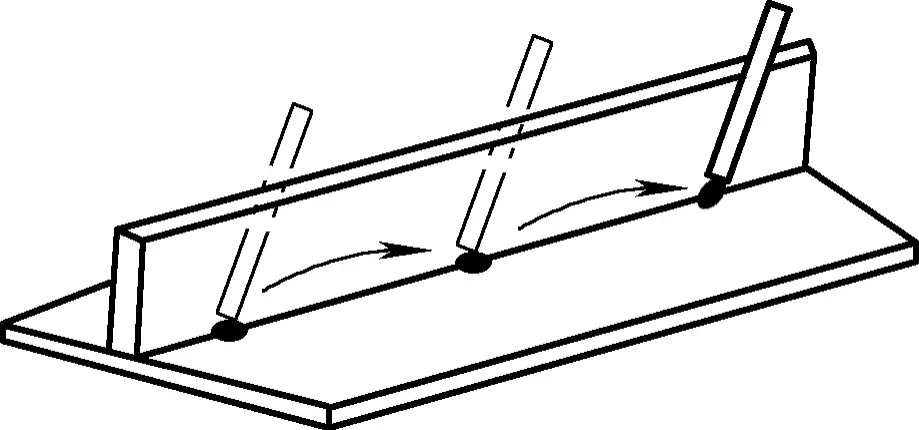

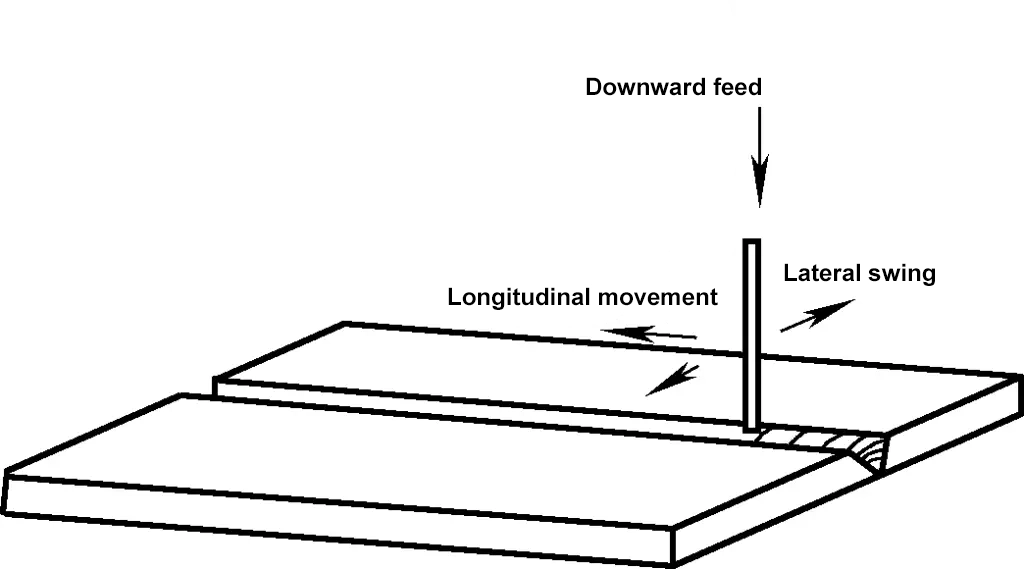

2) Manipulatiemethoden voor elektroden

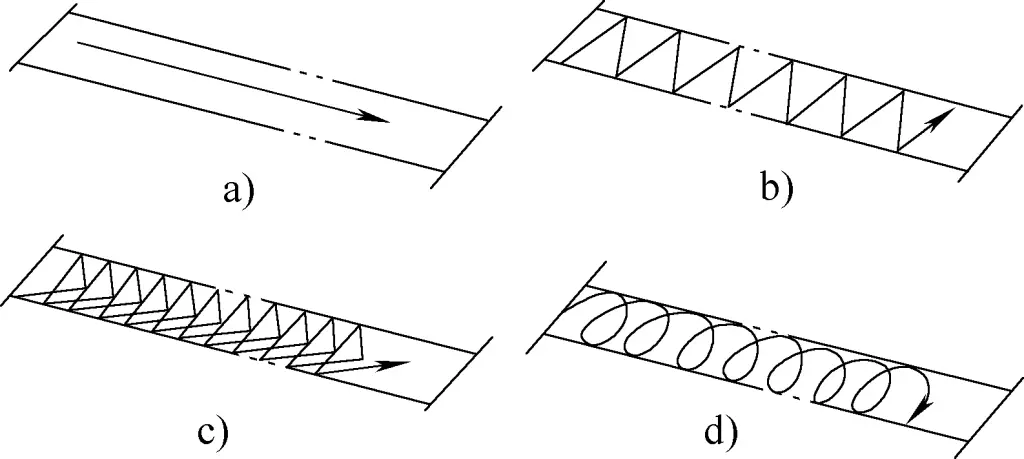

Tijdens het proces van elektrodebooglassen ondergaat de elektrode basisbewegingen in drie richtingen: neerwaartse toevoer, zijwaartse zwaaibeweging en longitudinale beweging langs de lasnaad, zoals weergegeven in Figuur 15.

Het doel van het neerwaarts voeden van de elektrode is om de lasnaad te vullen terwijl de elektrode smelt en om een continue boog te behouden. Bij neerwaartse voeding moet gelet worden op het effect van de booglengte op de laskwaliteit. Een te lange boog kan gaan schommelen, waardoor warmte verloren gaat en lucht kan binnendringen, wat poreusheid in de las veroorzaakt. Een geschikte booglengte is meestal gelijk aan of iets korter dan de elektrodediameter.

② Het zijdelings zwenken van de elektrode zorgt voor volledige versmelting van de randen van het werkstuk, verbreedt de lasnaad en vergemakkelijkt het ontsnappen van slak en gas uit het smeltbad, waardoor de laskwaliteit verbetert.

③ Longitudinale beweging langs de lasnaad is de belangrijkste beweging voor het vormen van de las. De snelheid van de beweging van de elektrode heeft een grote invloed op de lasvorming. Als de snelheid te hoog is, is de afsmelting onvoldoende; als de snelheid te laag is, wordt de las te diep en raakt het werkstuk oververhit, vooral bij het lassen van dunne platen, wat gemakkelijk doorbranden kan veroorzaken.

De combinatie van de basisbewegingen in de drie richtingen vormt de elektrodemanipulatie bij booglassen. Er zijn veel manipulatiemethoden, waaronder lineair, heen en weer bewegend lineair, zigzag, driehoekig en cirkelvormig, zoals weergegeven in Afbeelding 16.

a) Lineair

b) Zigzag

c) Driehoekig

d) Cirkelvormig

De keuze van de elektrodemanipulatiemethode wordt bepaald door verschillende factoren zoals de dikte van het werkstuk, de positie van de lasnaad, de vorm van de lasnaad en de lasstroom. Bij hechtlassen dat wordt gebruikt bij koudwerkbewerkingen, bestaat de manipulatie voornamelijk uit het naar beneden voeren en zijdelings zwenken van de elektrode, met een kortere longitudinale beweging langs de lasnaad, die minder invloed heeft. Daarom is de manipulatie van hechtlassen relatief eenvoudig onder de knie te krijgen.

3) Afwerkingsmethoden voor lasnaden

Het afwerken van de lasnaad bestaat in wezen uit boogslag en nabewerking. Als je de afwerkingsmethode goed beheerst, kun je de laskwaliteit garanderen. De belangrijkste afwerkingsmethoden zijn

Circulaire afwerkingsmethode.

De elektrode maakt een cirkelvormige beweging op het afwerkingspunt en verbreekt de boog zodra de krater gevuld is, zoals getoond in Figuur 17. Bij hechtlassen wordt na het ontsteken van de boog een cirkelvormige nabewerking direct op het laspunt uitgevoerd om een glad lasuiterlijk te verkrijgen.

② Achterwaartse afwerkmethode.

Bij het eindpunt blijft de elektrode stilstaan, verlaagt de boog en beweegt achteruit terwijl de elektrodehoek verandert, zoals getoond in Figuur 18. De elektrode beweegt van positie 1 naar positie 2 in de figuur. De elektrode beweegt van positie 1 naar positie 2 in de figuur en zodra de krater is gevuld, wordt de boog verbroken.

③ Afwerkingsmethode met herhaalde boogonderbreking.

Ontsteek en doof de boog tijdens het afwerken meerdere keren in korte tijd totdat de krater gevuld is. Deze methode wordt vaak gebruikt bij het lassen van dunne platen.

(2) Handelingen voor verschillende lasposities bij elektrodebooglassen

Gebaseerd op de ruimtelijke positie van de werkstukverbinding, worden lasposities onderverdeeld in vlak lassen, verticaal lassen, horizontaal lassen en boven het hoofd lassen, die kunnen worden onderscheiden door verschillende lasnaadhoeken en draaihoeken.

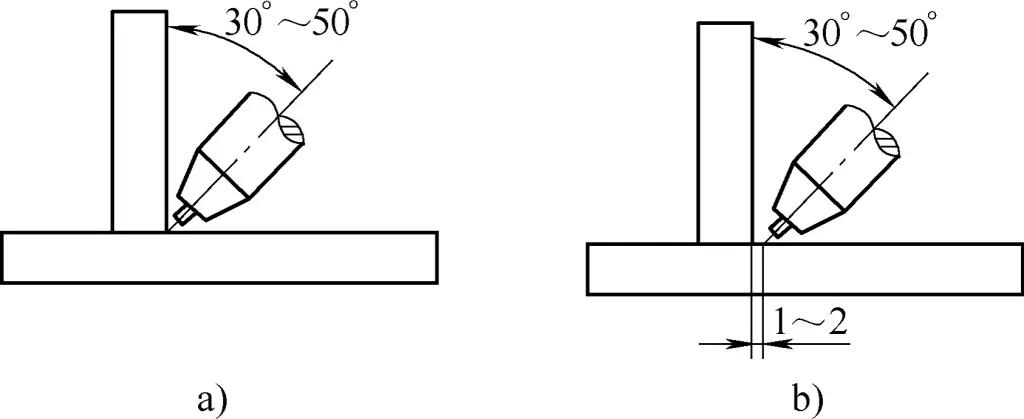

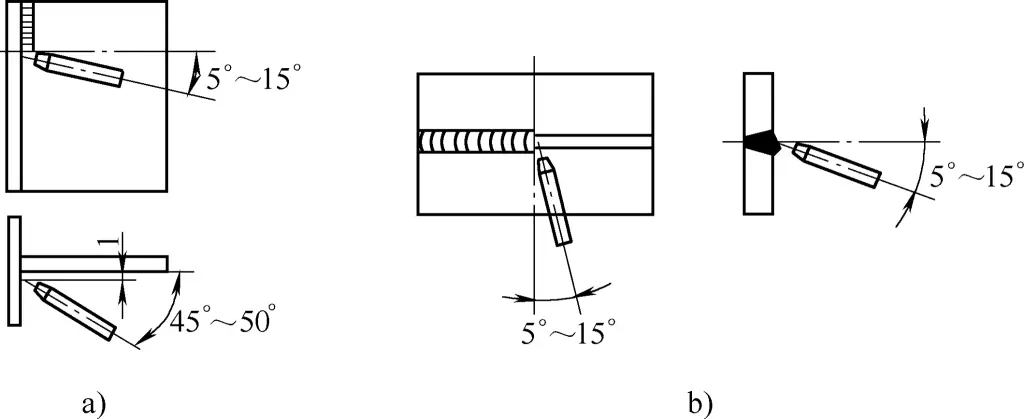

1) Vlak lassen

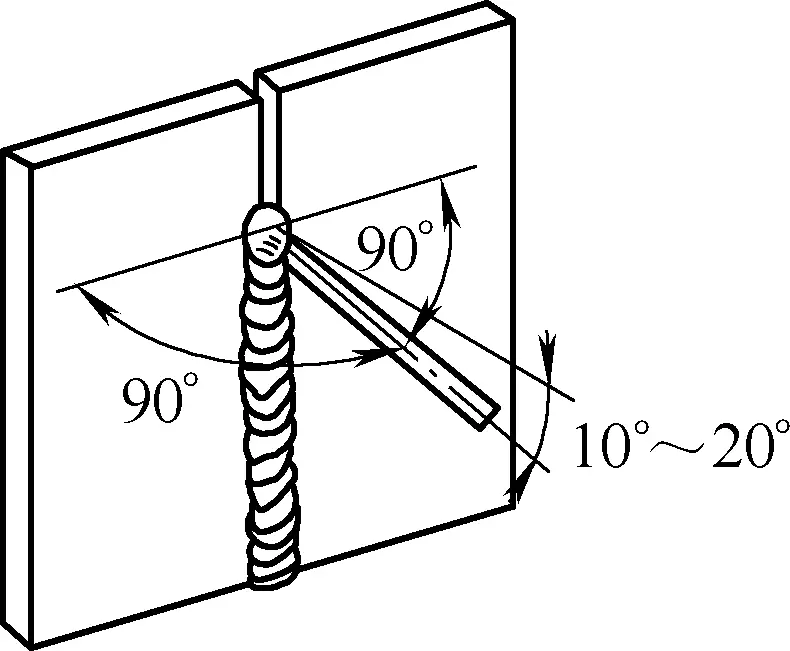

Bij vlaklassen kan de lasnaad van bovenaf worden bekeken, waardoor het gemakkelijker is om de boog en het smeltbad te observeren. De gesmolten elektrode druppelt door de zwaartekracht in het smeltbad, waardoor het lasproces gemakkelijker te controleren is. Plaats daarom, indien mogelijk, het werkstuk vlak om de lasnaad in een vlakke laspositie te plaatsen. Afbeelding 19 toont de elektrodehoek tijdens vlak lassen.

2) Verticaal lassen

Bij verticaal lassen bevindt het smeltbad zich op een verticaal oppervlak en hebben het gesmolten metaal en de slak de neiging naar beneden te stromen door de zwaartekracht, wat het lassen bemoeilijkt. Daarom moeten de elektrodespecificatie en de lasstroom voor verticaal lassen kleiner zijn om het volume van het smeltbad te verkleinen, het afkoelen te versnellen en te voorkomen dat het gesmolten metaal naar beneden stroomt. Afbeelding 20 toont de elektrodehoek tijdens verticaal lassen.

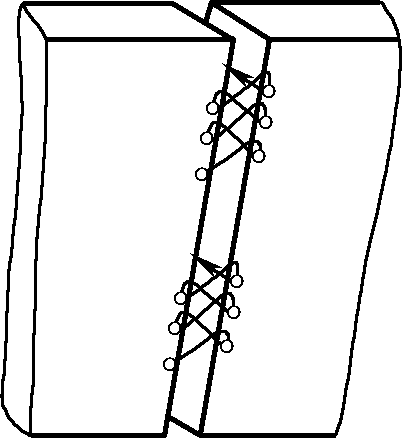

Bij verticaal lassen (inclusief hechtlassen) wordt meestal de boogslagmethode gebruikt. Hierbij wordt de boog aan één kant van de lasnaad geslagen en zodra de druppel loskomt van de elektrode, wordt de boog onmiddellijk naar de bovenste diagonaal van de lasnaad getild en vervolgens naar de andere kant van de lasnaad getrokken. Pauzeer even, wacht tot de druppel loskomt van de elektrode en breng de boog dan opnieuw naar de bovenste diagonaal. Herhaal dit proces om de lasnaad te vullen met druppels, zoals getoond in Figuur 21.

Zorg er tijdens het gebruik voor dat de druppels voldoende tijd hebben om te stollen en probeer de vlamboog niet te verbreken.

3) Horizontaal lassen

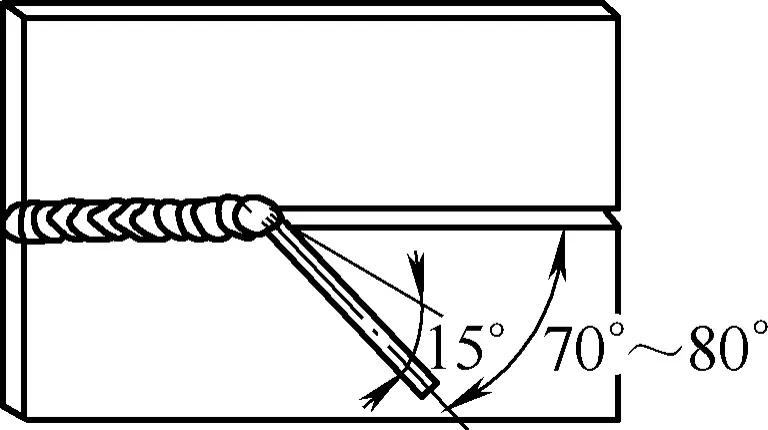

Horizontaal lassen is ook een uitdaging, omdat het gesmolten metaal en de slak de neiging hebben naar beneden te stromen onder invloed van de zwaartekracht, waardoor er ondersnijding ontstaat aan de bovenkant van de lasnaad en een lasrups aan de onderkant. De elektrodehoek tijdens horizontaal lassen wordt getoond in Afbeelding 22.

Bij horizontaal lassen staat de elektrode 15° schuin in verticale richting en vormt een hoek van 70° tot 80° met de lasnaad in horizontale richting, waarbij gebruik wordt gemaakt van een korte boog en heen en weer bewegende lineaire manipulatie langs de lasnaad. Het is belangrijk om iets kleinere elektrode-specificaties en lasstroom te kiezen.

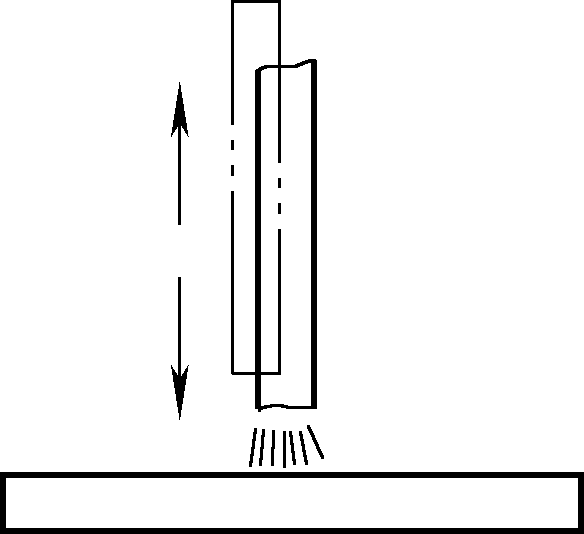

4) Boven het hoofd lassen

Boven het hoofd lassen is de moeilijkste bewerking onder de verschillende lasposities omdat het smeltbad onder de lasnaad hangt en de zwaartekracht de druppels aanzienlijk beïnvloedt, waardoor de lasvorming wordt bemoeilijkt.

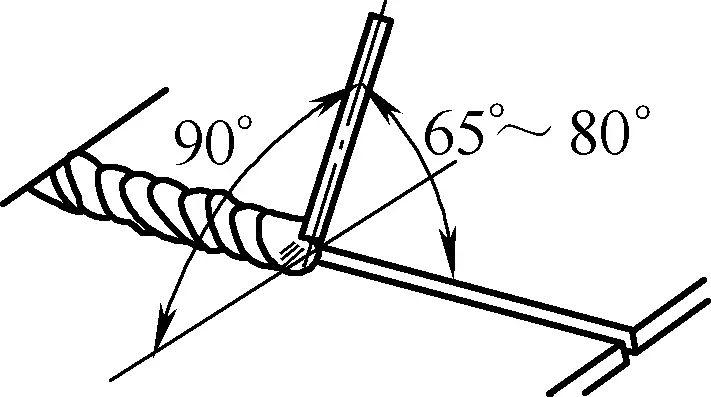

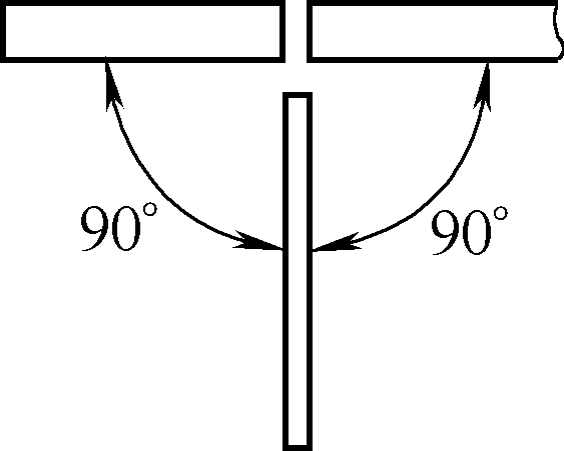

Bij het boven het hoofd lassen wordt een zo kort mogelijke boog gebruikt om ervoor te zorgen dat de druppels zich aan de lasnaad hechten. De elektrodediameter die gebruikt wordt bij het boven het hoofd lassen is over het algemeen ϕ3 tot ϕ4mm, en de lasstroom kan iets groter zijn om de boogkracht te vergroten. Tijdens het bovengronds lassen maakt de elektrode een hoek van 90° met beide zijden van het werkstuk, zoals getoond in Afbeelding 23.

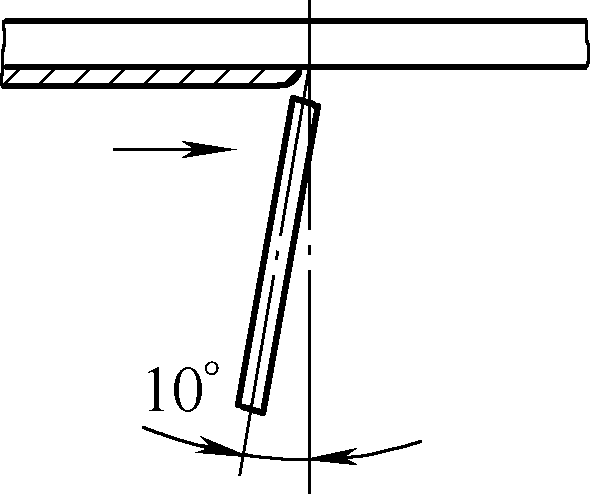

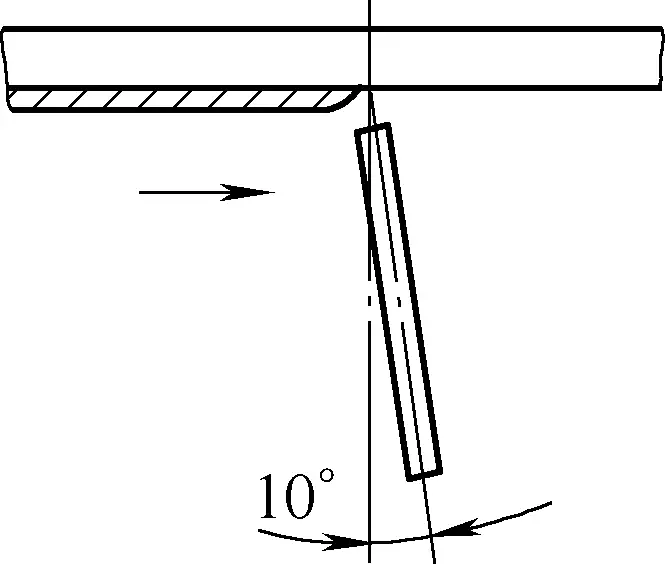

De hellingshoek van de elektrode ten opzichte van de lasrichting wordt bepaald door de inbranddiepte. Als ondiepe inbranding nodig is om doorbranden te voorkomen, wordt de elektrode ongeveer 10° gekanteld in de tegenovergestelde lasrichting, zoals getoond in Afbeelding 24.

Als een diepere inbranding nodig is, kantel de elektrode dan ongeveer 10° in de lasrichting, zoals getoond in Afbeelding 25. De elektrode kan in een rechte lijn of een heen en weer bewegende rechte lijn worden bewogen.

(3) Correct gebruik van elektroden

Het juiste gebruik van elektroden is een van de belangrijkste factoren om de laskwaliteit te waarborgen. De toepassing van veelgebruikte elektroden wordt weergegeven in tabel 5.

Tabel 5 Toepassing van veelgebruikte elektroden (elektroden voor constructiestaal)

| Model | Merk | Type coating | Huidig type | Voornaamste toepassing |

| E4313 | J421 | Kalium met hoog titaangehalte | AC/DC | Gebruikt voor neergaand verticaal lassen en intermitterend lassen van dunne koolstofstalen platen |

| F4303 | J422 | Type titaniumcalcium | AC/DC | Lassen van belangrijkere koolstofarme staalconstructies en laaggelegeerd staal van dezelfde sterkteklasse |

| E5016 | J506 | Kalium met laag waterstofgehalte | AC/DC | Lassen van middelzwaar koolstofstaal en enkele belangrijke constructies van laaggelegeerd staal, zoals Q345, enz. |

| E5015 | J507 | Natrium met laag waterstofgehalte | DC | Lassen van staal met een gemiddeld koolstofgehalte en belangrijke constructies van laaggelegeerd staal zoals Q345, enz. |

| E5015-G | J507R | Natrium met laag waterstofgehalte | DC | Gebruikt voor het lassen van drukvaten |

| E5015-G | J507RH | Natrium met laag waterstofgehalte | DC | Gebruikt voor het lassen van belangrijke laaggelegeerde staalconstructies, zoals schepen, hogedrukpijpleidingen en platforms |

Om de laskwaliteit te garanderen, moeten elektroden tijdens het lassen worden gedroogd en op de juiste manier worden opgeslagen. Basische bekledingen van elektroden gebruiken waterglas als bindmiddel, terwijl zure elektroden organische materialen als bindmiddel gebruiken en houtpoeder als gasvormend middel. Deze factoren bepalen dat de droogtemperatuur van elektroden niet te hoog mag zijn. De droogtemperaturen voor verschillende elektroden worden weergegeven in tabel 6.

Tabel 6 Droogtemperaturen van elektroden

| Type elektrode | Droogtemperatuur/℃ | Isolatietijd/uur | Maximale droogtijden | Isolatietemperatuur tijdens gebruik/℃ |

| Basiselektrode | 350~400 | 1 | 3 | 100 |

| Zure elektrode | 150 | 1 | 3 | 100 |

| Roestvrijstalen elektrode | 220~250 | 1 | 3 | 100 |

| Cellulose type elektrode | 100~120 | 1 | 3 | 80~100 |

Na het drogen moeten de elektroden in een elektrode-isolatiehouder worden geplaatst. Na het uitnemen van een elektrode moet de container onmiddellijk worden afgedekt om te voorkomen dat vocht in de lucht ervoor zorgt dat de gedroogde elektrode weer vochtig wordt.

5. Veiligheidsbescherming tijdens laswerkzaamheden

Tijdens booglassen met elektrode bestaat de veiligheidsbescherming voornamelijk uit het voorkomen van elektrische schokken, het voorkomen van boogstraling en het zorgen voor ventilatie en stofverwijdering.

(1) Elektrische schokken voorkomen

Er zijn twee soorten ongelukken met elektrische schokken bij laswerkzaamheden: directe elektrische schokken, waarbij er contact is met onderdelen die onder spanning staan, en indirecte elektrische schokken, waarbij er contact is met niet-levende onderdelen die onder spanning komen te staan door isolatieschade of defecte apparatuur.

De belangrijkste vormen van directe elektrische schokken tijdens het lassen zijn: contact met stroomvoerende onderdelen zoals lastangen en elektroden bij het vervangen van elektroden of werkstukken; slechte isolatie tussen de voeten of andere lichaamsdelen en de grond of metalen structuren, zoals lassen binnenin containers, pijpleidingen, op regenachtige, vochtige plaatsen of wanneer het lichaam hevig zweet, wat gemakkelijk kan leiden tot elektrische schokken; contact met blootliggende stroomvoerende aansluitingen, bindpalen, draden, enz. met elektrische schokken tot gevolg; lassen in de buurt van hoogspanningsnetten, wat doorslagontlading veroorzaakt door te grote nabijheid.

Indirecte elektrische schokken tijdens het lassen hebben voornamelijk te maken met lekkage van apparatuur, waaronder: lekkage van apparatuur door overbelasting, interne kortsluiting die leidt tot verminderde isolatieprestaties; lekkage door beschadiging van de spoelisolatie door regen of vocht; lekkage door beschadiging van het isolatiedeel van draden en kabels, enz.

Maatregelen om lekkage te voorkomen omvatten voornamelijk: het strikt volgen van de werkprocedures; het correct dragen van beschermende kleding tijdens het lassen; het betrouwbaar aarden van de behuizing van de lasapparatuur, zodat als de behuizing lekt, de aardingsweerstand zeer klein is (≤4Ω), waardoor een lus wordt gevormd tussen de behuizing van de apparatuur en de aardingsdraad, waardoor de meeste stroom door deze lus stroomt in plaats van door het menselijk lichaam, waardoor elektrische schokken worden voorkomen; het selecteren van gekwalificeerde draden en kabels en het versterken van de veiligheidsinspecties tijdens de productie.

(2) Boogstraling voorkomen

Om de gevaren van lasboogstraling en vonkbrandwonden te voorkomen, is het noodzakelijk om beschermende kleding op de juiste manier te dragen, een kleur te kiezen die geschikt is voor de werkomstandigheden en een boogbeschermingsruimte of scherm op te stellen op de laslocatie. Het scherm moet gemaakt zijn van brandvertragende materialen, met een zwart of grijs geverfd oppervlak en een hoogte van minimaal 1,8 m, met een opening van 25 cm aan de onderkant voor luchtcirculatie.

Lassers moeten werkkleding van katoenen canvas dragen en geen werkkleding van synthetische vezels. Het gebruikte gelaatsscherm moet het gezicht en de oren bedekken en mag geen licht lekken.

(3) Ventilatie en stofverwijdering

Ventilatie en stofverwijdering zijn belangrijke beschermende maatregelen om te voorkomen dat lasrook en schadelijke gassen schadelijk zijn voor het menselijk lichaam. Daarom moet uitgebreide en plaatselijke ventilatie goed worden geïmplementeerd.

Uitgebreide ventilatie wordt uitgevoerd via een mechanisch ventilatiesysteem met kanalen en ventilatoren voor de hele werkplaats. Hierbij moet de methode van geïnduceerde rookafzuiging of blaas-zuigventilatie worden gebruikt.

Plaatselijke ventilatie wordt bereikt door plaatselijke afzuiging, waarbij lasrook en schadelijke gassen effectief worden weggezogen door de afzuigkap. Voorzieningen voor plaatselijke ventilatie omvatten afzuigkappen, draagbare kleine ventilatoren, persluchtuitwerpers en rook- en stofverwijderingseenheden.

Bij gebruik van plaatselijke afzuiging moet de windsnelheid in de buurt van het laswerkgebied worden geregeld op 30 m/min om ervoor te zorgen dat de vlamboog niet wordt verstoord. Om aan de brandpreventie-eisen te voldoen, mag de afstand tussen brandbare en explosieve materialen en de lasontstekingsbron tijdens het lassen bovendien niet minder dan 10 m bedragen.

II. CO2 Gasbeschermd lassen

Gasbeschermd lassen, afgekort als "gas elektrisch lassen", is een booglasmethode waarbij gas als beschermend medium wordt gebruikt. CO2 Bij gasbeschermd lassen wordt CO2 als beschermgas. Het gebruikt lasdraad als elektrode en de boog die wordt gegenereerd tussen de lasdraad en het werkstuk smelt het metaal, waardoor automatisch of halfautomatisch lassen mogelijk is.

CO2 gasbeschermd lassen heeft voordelen zoals lage kosten, goede kwaliteit en hoge productiviteit. Het wordt veel gebruikt in industrieën zoals scheepsbouw, automobielindustrie, spoorwegvoertuigen en landbouwmachines, voornamelijk voor het lassen van laag koolstofstaal en laag gelegeerd constructiestaal.

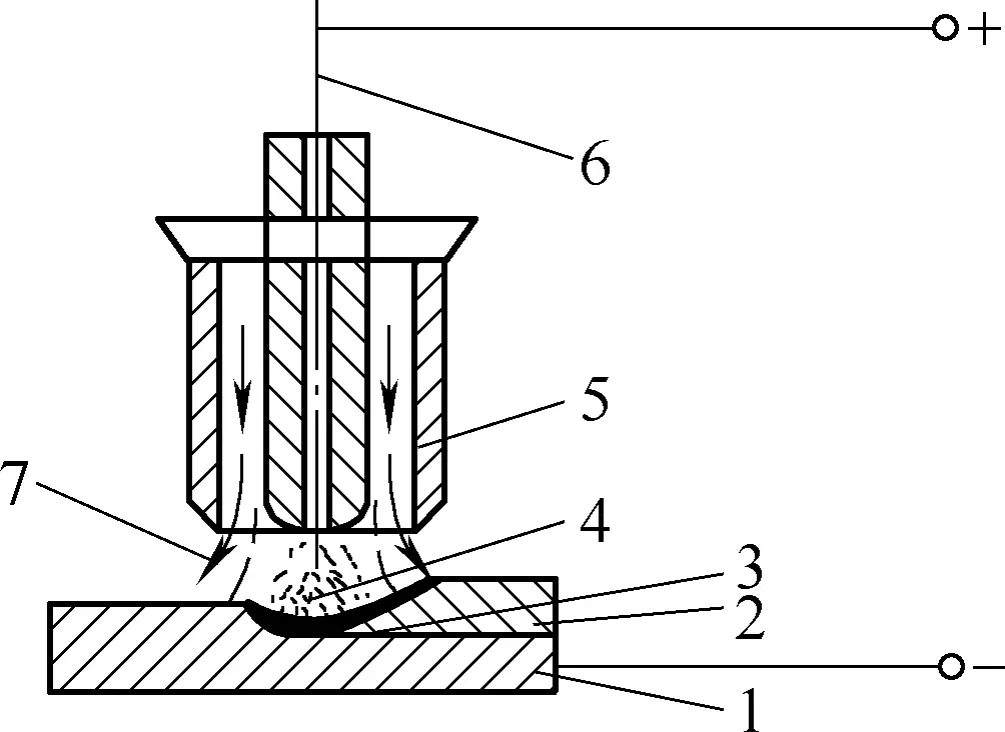

Figuur 26 toont het werkingsprincipe van CO2 gasbeschermd lassen. Tijdens het lassen wordt CO2 gas wordt via het mondstuk rond de lasdraad gesproeid, waardoor een lokaal gasmantel rond de boog wordt gevormd die de druppels en het smeltbad mechanisch isoleert van de lucht en zorgt voor een stabiel lasproces en lasnaden van hoge kwaliteit.

1-Werkstuk

2-lassen

3-Molten zwembad

4-boog

5-sproeier

6-Lasdraad

7-CO2 Beschermende gasstroom

Bij de productie en verwerking van plaatwerkonderdelen wordt tegenwoordig vaker halfautomatisch gelast, waarbij de lasdraad automatisch wordt toegevoerd door machines en de lasser de lastoorts vasthoudt voor de bediening.

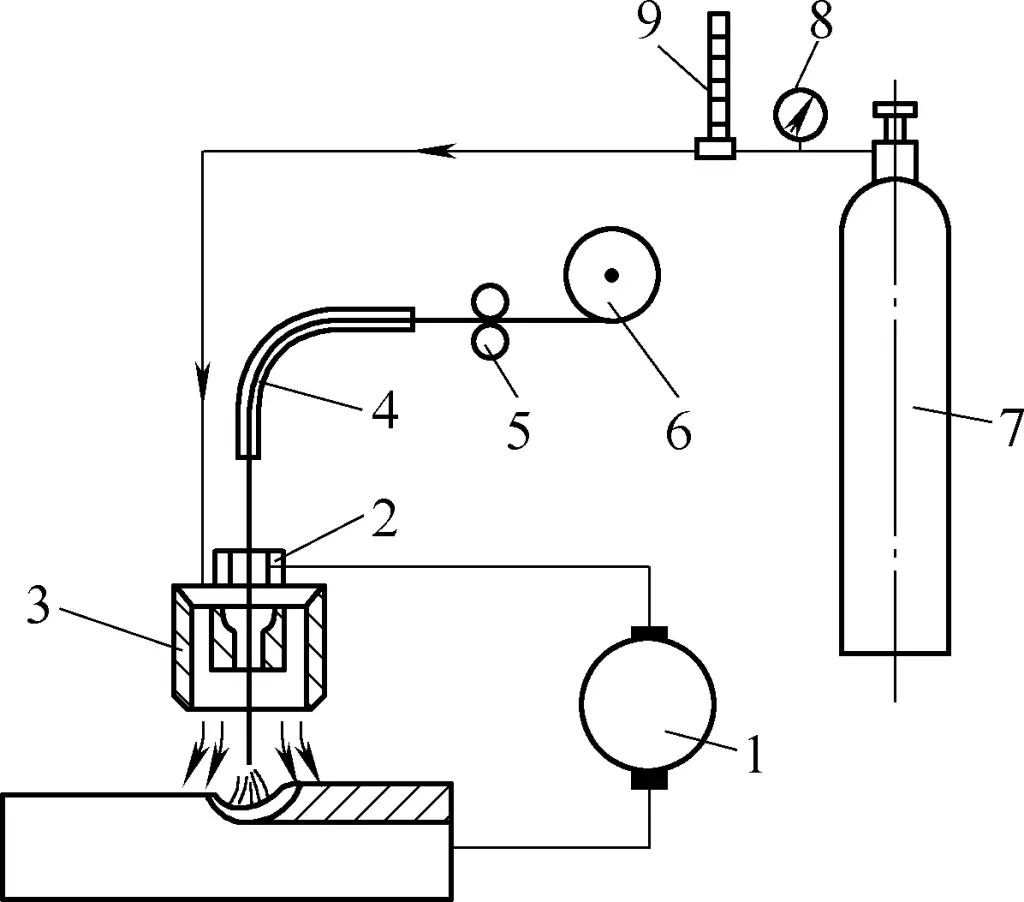

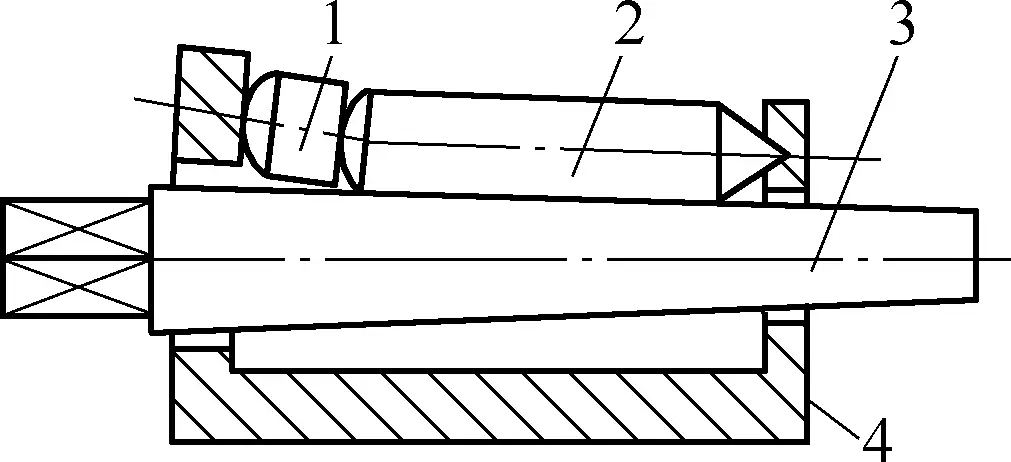

1. Verwerkingsapparatuur en gereedschappen

De belangrijkste componenten van CO2 gasafgeschermde lasapparatuur wordt getoond in Figuur 27. Tijdens het lassen wordt de lasdraad door het draadaanvoermechanisme 5 door de draadaanvoerslang 4 en de contacttip 2 gevoerd. CO2 gas wordt met een bepaalde stroomsnelheid uit het mondstuk gespoten. Zodra de boog wordt ontstoken, worden het uiteinde van de lasdraad, de boog en het smeltbad omgeven door CO2 gas om de schadelijke effecten van lucht op het metaal te voorkomen.

1-boogs lasstroombron

Tip met 2 contacten

3-Lastoortsmondstuk

4-draads toevoerslang

5-draads toevoermechanisme

6-Lasdraadrol

7-CO2 Gascilinder

8-Drukregelaar

9-Stroommeter

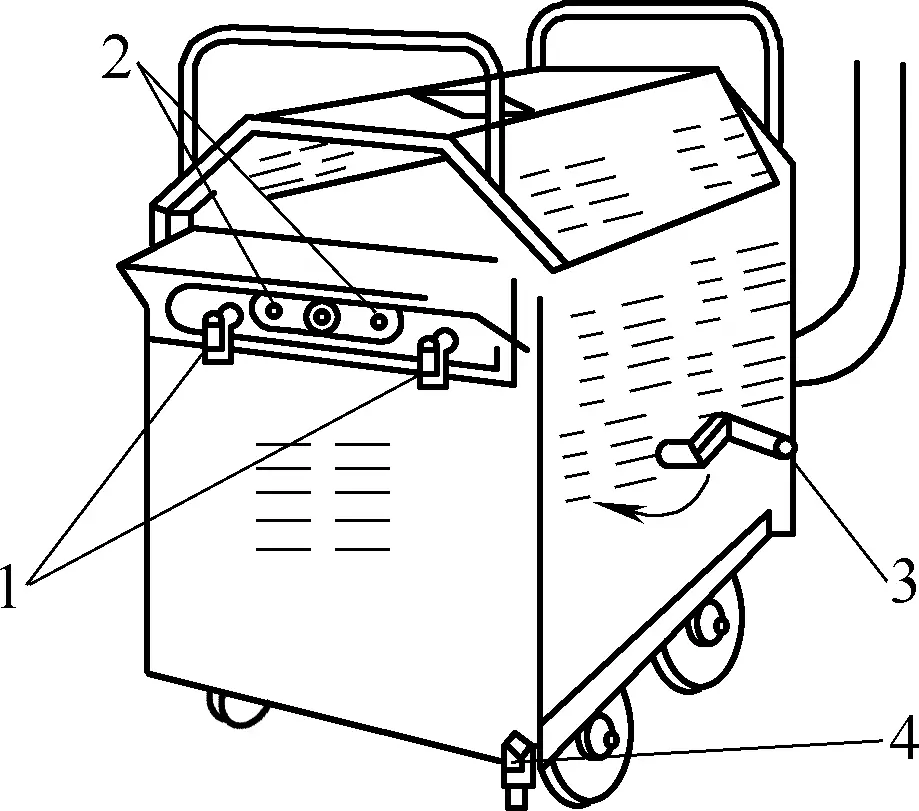

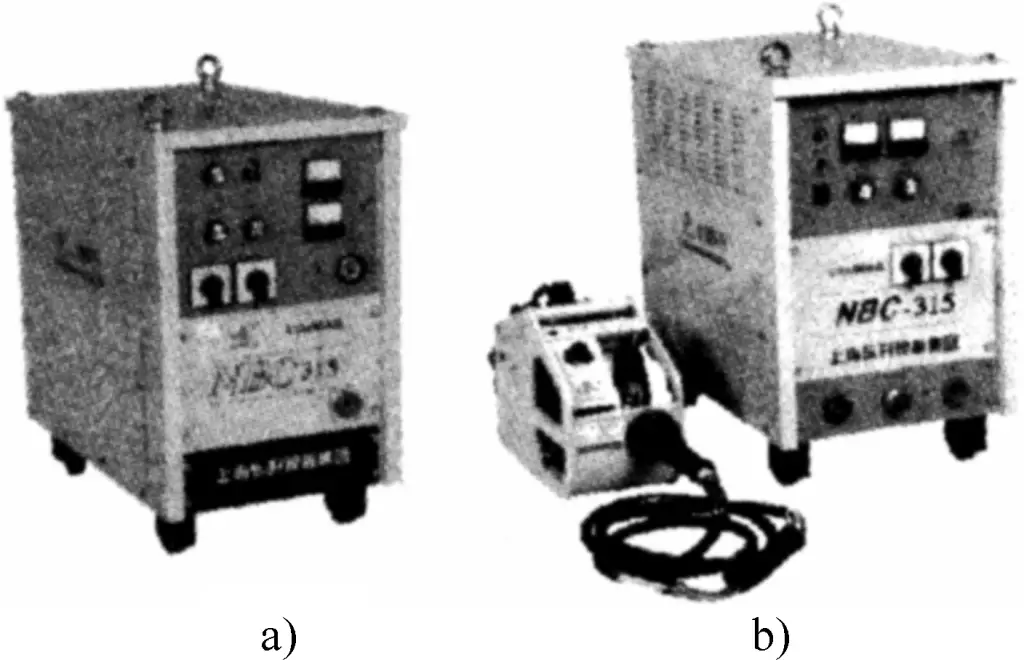

De modellen van CO2 gasbeschermde lasmachines zijn voornamelijk NBC-200, NBC-250, NBC-315, NBC-350, NBC-500, enz. Het typische uiterlijk van de NBC-serie CO2 gasafgeschermde lasmachines wordt getoond in Figuur 28, waarbij Figuur 28a een geïntegreerde lasmachine toont en Figuur 28b een gesplitste lasmachine.

Tijdens het lassen dient de lasdraad als toevoegmateriaal of tegelijkertijd als geleidende metaaldraad. Het is een lasmateriaal voor verschillende lasprocessen zoals gasbeschermd lassen, argonbooglassen en elektroslaklassen.

De classificatie van lasdraden is meestal als volgt: ① Per lasmethode kunnen ze worden onderverdeeld in CO2 gasbeschermde lasdraad, wolfraam inert gas lasdraad, smeltend inert gas lasdraad, booglassen onder poederdek draad, en elektroslak lasdraad, enz.; ② Door vorm en structuur, kunnen ze worden onderverdeeld in massieve draad, gevulde draad, en actieve draad, enz.; ③ Door toepasselijke metalen materialen, kunnen ze worden onderverdeeld in laag koolstofstaal draad, laag gelegeerd staaldraad, harde legering opduikende draad, aluminium draad, koperdraad, en gietijzerdraad, enz.

2. Selectie van lasparameters

Een juiste selectie van lasspecificaties is cruciaal voor CO2 gasbeschermd lassen. Het heeft niet alleen een directe invloed op de kwaliteit van de las, maar ook op de hoeveelheid metaalspatten.

(1) Polariteit CO2

Bij gasbeschermd lassen wordt, om een stabiele boogverbranding te garanderen, meestal gelijkstroom met omgekeerde polariteit gebruikt, waarbij het werkstuk wordt aangesloten op de negatieve elektrode en het laspistool op de positieve elektrode. Alleen bij surfacing of lasreparatie van gietstalen onderdelen wordt de positieve verbindingsmethode gebruikt.

(2) Boogspanning

Boogspanning is een belangrijke factor die invloed heeft op druppeloverdracht, metaalspatten, kortsluitfrequentie, boogbrandtijd en lasbreedte. Bij hoogstroomlassen is de boogspanning meestal 30-50V.

(3) Lasstroom

In het algemeen geldt dat naarmate de lasstroom toeneemt, de inbranddiepte aanzienlijk zal toenemen en dat de lasbreedte en -versteviging navenant zullen toenemen. De grootte van de lasstroom moet worden gekozen op basis van de dikte van het werkstuk, het lasdraadmateriaal, de lasdraaddiameter, de ruimtelijke positie van de las en de vereiste druppelvorm.

(4) Lassnelheid

Als de lassnelheid toeneemt (of afneemt), zullen de breedte, de versterking en de inbranding van de las dienovereenkomstig afnemen (of toenemen).

(5) Verlenglengte lasdraad

De lasdraadverlenglengte verwijst naar de lengte van de lasdraad die tijdens het lassen uit de contacttip steekt. Over het algemeen geldt voor dunne draad CO2 gasbeschermd lassen is de uitschuiflengte 8-14 mm; voor dikke CO2 gasbeschermd lassen, de uitschuiflengte is 10-20 mm.

(6) CO2 Gasstroom

De CO2 gasstroom moet worden geselecteerd op basis van de lasstroom, lassnelheid, draadverlenglengte en mondstukdiameter. Als de lasstroom groot is, de lassnelheid hoog en de draadlengte lang, moet de CO2 gasstroom moet overeenkomstig groter zijn. Over het algemeen wordt de CO2 Het gasstroombereik is 8 tot 25 l/min.

Van de bovenstaande specificatieparameters liggen sommige in principe vast, zoals polariteit, draadverlenglengte en gasstroom. Daarom moet de selectie van CO2 Specificaties voor gasbeschermd lassen hebben voornamelijk betrekking op het kiezen van parameters zoals draaddiameter, lasstroom, boogspanning en lassnelheid. De selectie van deze parameters moet uitgebreid worden overwogen op basis van de werkelijke omstandigheden zoals de dikte van het werkstuk, de vorm van de lasnaad en de laspositie. Tabel 7 toont de veelgebruikte halfautomatische CO2 specificatieparameters voor gasbeschermd lassen.

Tabel 7 Veelgebruikte halfautomatische CO2 specificatieparameters voor gasbeschermd lassen

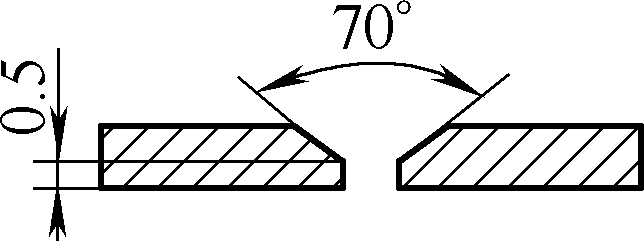

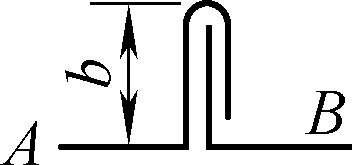

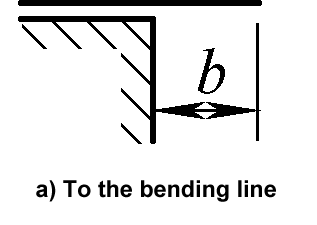

Dikte/mm | Gezamenlijke vorm | Montagegat b/mm | Draaddiameter/mm | Lasstroom/A | Boogspanning/V | Gasstroom/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. CO2 technieken voor gasbeschermd lassen

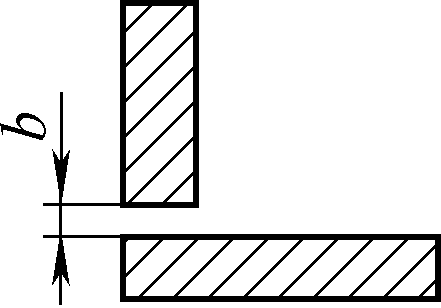

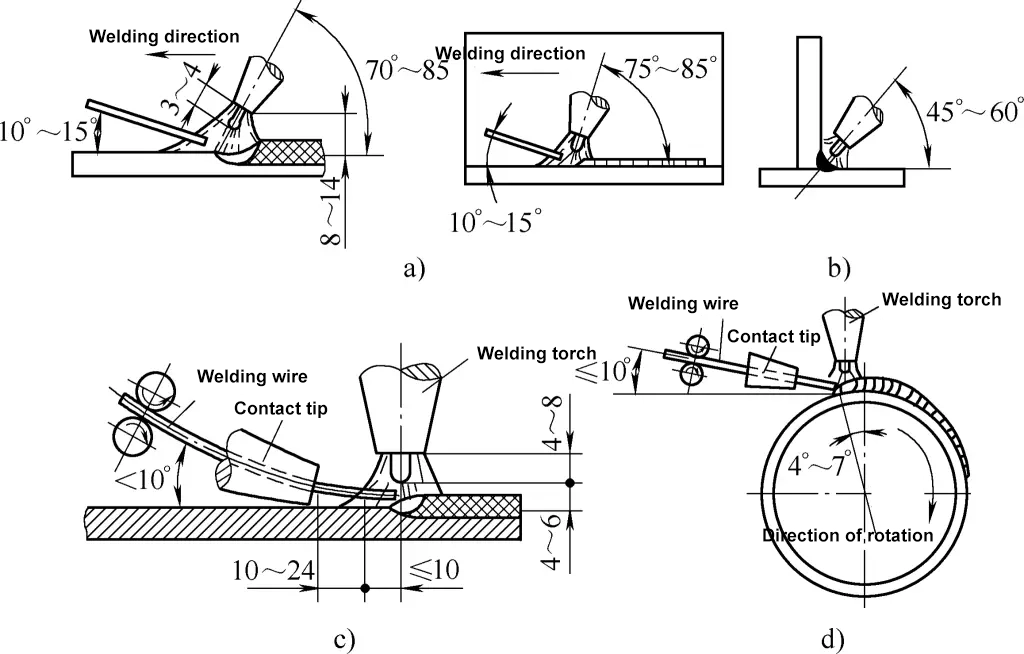

CO2 Op basis van de bewegingsrichting van de lastoorts (naar links of naar rechts) kunnen gasbeschermde lasmethoden worden onderverdeeld in linksom lassen (zie Afbeelding 29a) en rechtsom lassen (zie Afbeelding 29b).

Bij gebruik van de rechtse lasmethode zijn de zichtbaarheid van het smeltbad en het gasafschermende effect relatief goed, maar het is lastig om de naadspleet tijdens het lassen te observeren, wat gemakkelijk tot lasafwijkingen kan leiden. Omdat de lasdraad direct naar het smeltbad wijst, heeft de boog bovendien een schurend effect op het smeltbad. Als de boog niet op de juiste manier wordt gebruikt, kan dit een te hoge lasrups veroorzaken, wat de lasvorming beïnvloedt.

Bij de linksdraaiende lasmethode blokkeert het mondstuk het zicht van de lasser niet, waardoor de naad goed zichtbaar is en minder snel afwijkt. Het maakt ook een grotere smeltbreedte mogelijk, wat resulteert in een gladde en esthetisch mooie las. Daarom wordt over het algemeen de linkse lasmethode gebruikt. Ondertussen moet de lasser de hoek tussen de lastoorts en het werkstuk en de hoogte van het mondstuk correct regelen om een geschikte relatieve positie tussen de lastoorts en het werkstuk te handhaven.

(1) Basisbewerkingen van CO2 gasbeschermd lassen

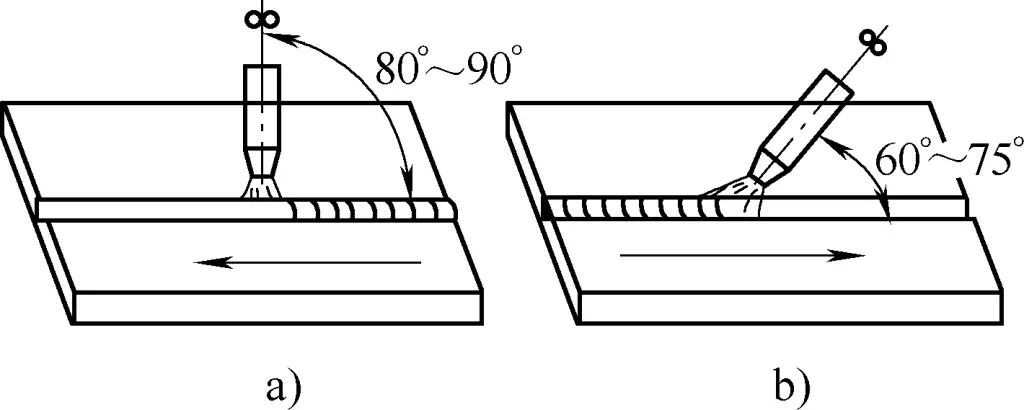

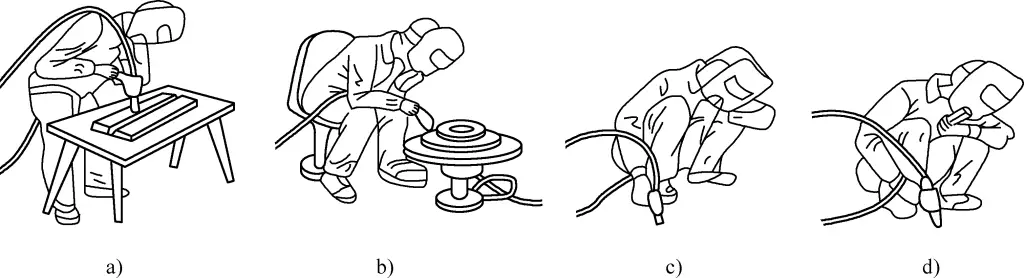

Tijdens de CO2 Zorg er bij gasbeschermd lassen voor dat de arm die de lastoorts vasthoudt in een natuurlijke staat is en dat de pols de lastoorts flexibel en vrij kan bewegen voor verschillende bewerkingen. De werkhoudingen voor verschillende lasposities bij CO2 gasbeschermd lassen worden getoond in Afbeelding 30.

a) Lassen in staande positie

b) Lassen in de zithouding

c) Lashouding naar links

d) Lashouding naar rechts

Net als bij booglassen met staafelektroden zijn booginitiatie, boogbeweging en boogbeëindiging de meest basale handelingen bij CO2 gasbeschermd lassen, maar de bewerkingstechnieken verschillen van die van booglassen met staafelektrode.

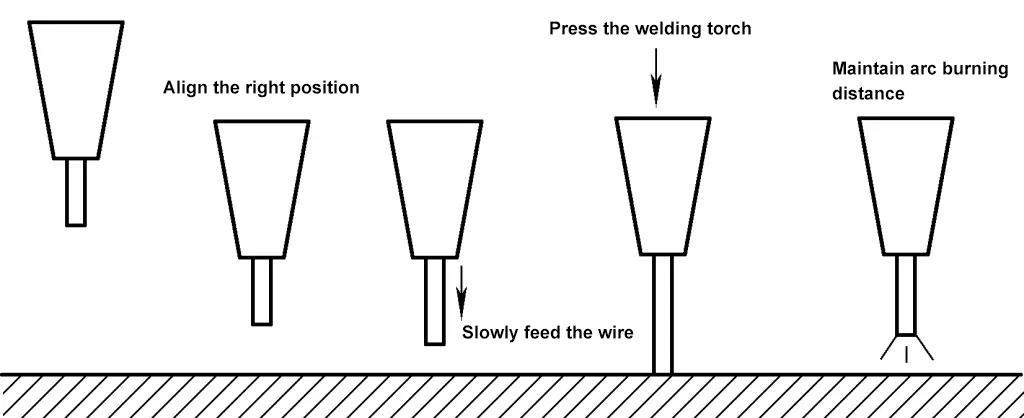

1) Boog initiatie

De specifieke stappen voor booginitiatie zijn: druk eerst op de jog-schakelaar op de afstandsbediening of de bedieningsschakelaar op de lastoorts om een deel van de lasdraad door te trekken, waarbij u ervoor zorgt dat de verlengde lengte kleiner is dan de afstand die moet worden aangehouden tussen het mondstuk en het werkstuk. Plaats vervolgens de lastoorts op het punt waar de boog geïnitieerd moet worden (met behoud van een geschikte hoek en mondstukhoogte), zorg ervoor dat het uiteinde van de lasdraad niet in contact komt met het werkstuk, en de mondstukhoogte wordt bepaald door de lasstroom.

Als je de bediening niet goed beheerst, kun je de lastoorts het beste met twee handen vasthouden. Druk ten slotte op de bedieningsschakelaar van de lastoorts en het lasapparaat zal automatisch gas voorvoeren en de stroomaansluiting vertragen. Handhaaf de hoge spanning en wanneer de lasdraad het werkstuk raakt en kortsluit, zal de boog automatisch ontsteken.

Tijdens kortsluiting heeft de lastoorts de neiging om automatisch omhoog te gaan. Oefen bij het starten van de boog lichte druk uit op de lastoorts om te voorkomen dat deze te hoog komt en de boog dooft door een te lange booglengte. Het hele proces van booginitiatie wordt getoond in Afbeelding 31.

2) Boogbeweging

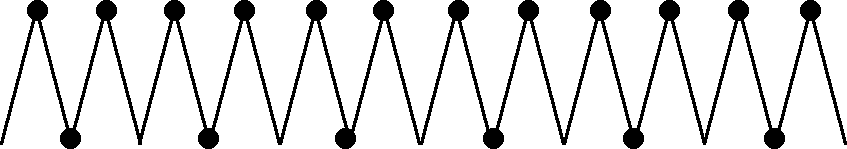

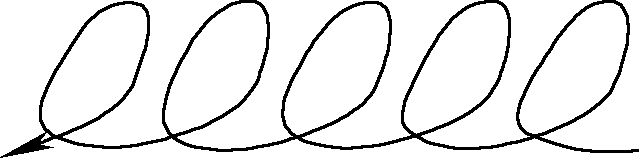

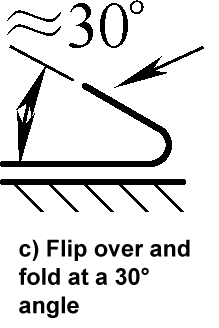

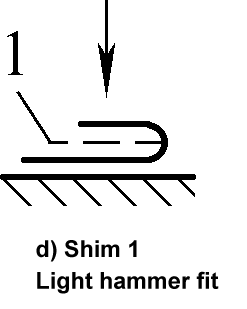

Om de breedte van de las te controleren en de kwaliteit van de las te garanderen, wordt CO2 Bij gasbeschermd lassen moet de lastoorts zijwaartse oscillaties maken, net als bij booglassen met een beklede elektrode. Om de warmte-inbreng en de warmte-beïnvloede zone te beperken en vervorming te minimaliseren, moeten over het algemeen geen grote laterale oscillaties worden gebruikt om een brede las te maken. In plaats daarvan moet bij dikke platen meerlaags meerlaags worden gelast. De belangrijkste oscillatievormen en toepassingsbereiken van de lastoorts zijn weergegeven in tabel 8.

Tabel 8 Belangrijkste oscillatievormen en toepassingsbereiken van de lastoorts

Toepassingsbereik en belangrijkste punten | Oscillatievorm |

Wortelpas voor dunne en middeldikke platen |  |

Wanneer er een spleet is bij de wortel van dunne platen of wanneer de groef een stalen steunplaat heeft |  |

Kleine groef of wortelpassage voor gemiddeld dikke platen, met een pauze van 0,5s aan beide kanten van de groef Links en rechts |  |

Laterale oscillatie na de tweede laag bij het lassen van dikke platen, met een pauze van 0,5s aan beide zijden van de groef |  |

Eerste laag in meerlagig lassen |  |

Wanneer de groef groot is, met een pauze van 0,5s aan beide zijden van de groef |  |

3) Beëindiging van de boog

CO2 gasbeschermde lasmachines hebben een kraterbesturingscircuit. Wanneer de lastoorts stopt met bewegen op het eindpunt van de boog, wordt dit circuit tegelijkertijd geactiveerd, waardoor de lasstroom en boogspanning automatisch afnemen en de stroom wordt uitgeschakeld zodra het smeltbad gevuld is.

Als de lasmachine geen kratercontrolecircuit heeft, of als het kratercontrolecircuit niet wordt gebruikt vanwege een lage lasstroom, stopt de lastoorts met bewegen op het beëindigingspunt van de boog en kan de boog herhaaldelijk verbroken worden voordat het smeltbad stolt. Het kan nodig zijn om de boog meerdere keren te starten totdat de krater gevuld is. Merk op dat de bewerking snel moet zijn; als het smeltbad gestold is voordat de boog wordt geïnitieerd, kan dit leiden tot gebrekkige samensmelting en porositeitsdefecten.

Als je de boog beëindigt, pauzeer dan even bij de krater en til de lastoorts dan langzaam op. Hierdoor kan het gesmolten metaal de krater vullen en wordt het gesmolten poolmetaal voor het stollen nog beschermd door gas. Als de boog te snel wordt beëindigd, zullen er waarschijnlijk scheuren en porositeit ontstaan bij de krater.

(2) CO2 afgeschermd lassen voor verschillende posities bij het plaatlassen

Plaatlasposities zijn onderverdeeld in vlak lassen, horizontaal lassen en verticaal lassen, enz. Voor de verschillende lasposities moet bij het uitvoeren van CO2 gasbeschermd lassen.

1) Vlak lassen

Voor het stomplassen van vlakke platen wordt meestal de linkse lasmethode gebruikt. Voor platstuiklassen van dunne platen beweegt de lastoorts in een rechte lijn. Als er een spleet is, kan de lastoorts passende zijwaartse trillingen maken, maar de amplitude mag niet te groot zijn om te voorkomen dat het gasafschermende effect op het smeltbad wordt beïnvloed. Bij het stuiklassen van V-groeven van gemiddelde en dikke platen moet de grondlaag in een rechte lijn bewegen en kan de toorts de juiste zijwaartse trillingen maken bij het lassen van de bovenste lagen.

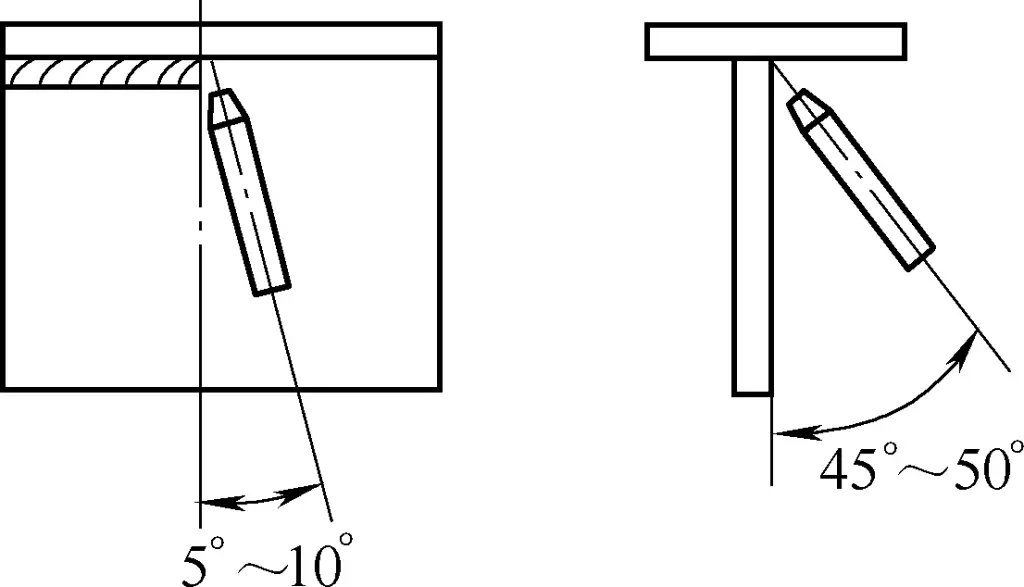

Voor hoeklassen en overlaplassen kan de linkse of rechtse lasmethode worden gebruikt, maar de rechtse lasmethode geeft een voller uiterlijk. Tijdens het lassen moet de hoek van de lastoorts geregeld worden op basis van de plaatdikte en de grootte van het lasbeen. Bij het T-naad hoeklassen van werkstukken van ongelijke dikte moet de boog naar de dikkere plaat worden gericht om ervoor te zorgen dat beide platen gelijkmatig worden verwarmd.

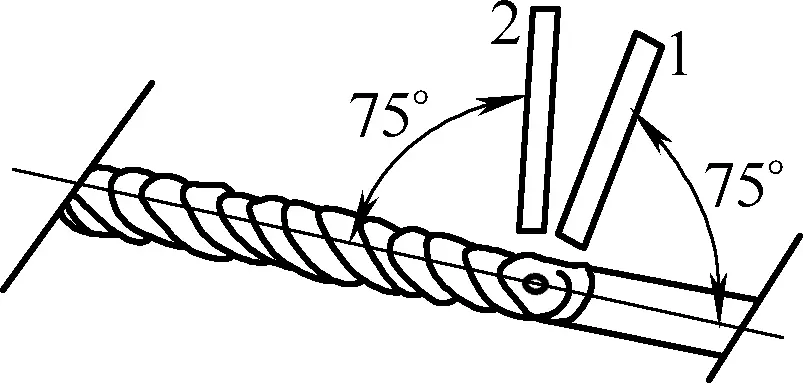

Bij het lassen van platen van gelijke dikte, als het lasbeen kleiner is dan 5mm, kan de lastoorts direct op de hoek gericht worden, zoals in afbeelding 32a. Als het lasbeen groter is dan 5 mm, moet de lastoorts horizontaal 1-2 mm worden verschoven, terwijl een hoek van 75°-80° met de lasrichting wordt aangehouden, zoals in afbeelding 32b.

2) Verticaal en horizontaal lassen

Er zijn twee methoden voor verticaal lassen: de ene is van onder naar boven lassen, wat een grotere laspenetratie oplevert. Door tijdens het lassen driehoekige oscillaties te maken, kan de smeltbreedte worden geregeld en de lasvorming worden verbeterd. Deze methode wordt over het algemeen gebruikt voor het fijndraads lassen van middelgrote en dikke platen. De andere methode is lassen van boven naar beneden, wat snel en handig is en resulteert in een gladde en esthetisch mooie las, maar met een ondiepe inbranding en een zwakkere verbindingssterkte.

Bij horizontaal lassen wordt meestal de linkse lasmethode gebruikt, waarbij de lastoorts lineaire bewegingen maakt of kleine heen en weer gaande oscillaties kan maken. De figuren 33a en 33b tonen de relatieve posities van de lastoorts en het werkstuk tijdens respectievelijk verticaal en horizontaal lassen.

3) Boven het hoofd lassen

Bij het boven het hoofd lassen moet een dunnere lasdraad, een kleinere lasstroom en een korte boog worden gebruikt om de stabiliteit van het lasproces te vergroten. De CO2 gasstroom moet ook iets groter zijn dan tijdens vlak en verticaal lassen.

Voor het boven elkaar lassen van dunne platen worden over het algemeen kleine pendelbewegingen gebruikt. Voor middellang en dik bovengronds plaatlassen moeten de juiste zijwaartse pendelbewegingen worden gemaakt en moet aan beide zijden van de naad of groef een korte pauze worden ingelast om te voorkomen dat de lasrups in het midden opbolt en het vloeibare metaal naar beneden stroomt. De ruimtelijke positie van de lastoorts tijdens het lassen boven het hoofd is weergegeven in Figuur 34.

(3) Correcte selectie van lasdraad

Aangezien CO2 is een oxiderend gas en kan bij hoge boogtemperaturen ontleden in CO en O, waardoor koolstof, mangaan, silicium en andere legeringselementen in het staal verloren gaan. Om de legeringselementen in de las te waarborgen, moeten lasdraden met een hoger mangaan- en siliciumgehalte van koolstofarm staal of draden van gelegeerd staal met overeenkomstige legeringselementen worden gebruikt. Bijvoorbeeld, H08MnSiA draad wordt vaak gebruikt voor het lassen van koolstofarm staal en H08Mn2SiA draad wordt vaak gebruikt voor het lassen van laaggelegeerd constructiestaal.

Tabel 9 geeft de aanbevolen lasdraden voor veelgebruikte metaalmaterialen bij gebruik van CO2 gasbeschermd lassen of argonbooglassen.

Tabel 9 Aanbevolen lasdraden voor veelgebruikte metaalmaterialen bij gebruik van CO2 gasbeschermd lassen of argonbooglassen

| Rang | CO2 gasbeschermd lassen | Booglassen met argon |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14H1M | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12H1MV, 12H1MVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06H18N10T, 12H18N9 | - | H0H21N10T |

| 06H17N12M2 | - | H0H19N12M2 |

| 06H17N12M2T | - | H00H19N12M2 |

| 06H19N13M3 | - | H0H20N14M3 |

| 022H19N10 | - | H00H21N10 |

| 06H19N10 | - | H0H21N10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. Veiligheidsbescherming voor CO2 gasbeschermd lassen

Net als bij booglassen met beklede elektroden wordt CO2 Bij gasbeschermd lassen zijn er drie gevaren: elektrische schok, boogstraling en schadelijke gassen en dampen. Daarom moeten, naast het naleven van de veiligheidsvoorschriften voor booglassen met staafelektroden, de volgende veiligheidsmaatregelen worden genomen in overeenstemming met de eigenschappen van CO2 gasbeschermd lassen.

(1) Gevaren door boogstraling voorkomen

De boogstraling geproduceerd door CO2 is gasbeschermd lassen veel sterker en schadelijker dan booglassen met een staafelektrode.

Het voorkomen van boogstraling bestaat voornamelijk uit het voorkomen van de gevaren van ultraviolet, infrarood en zichtbaar licht. Intense blootstelling aan ultraviolet licht kan dermatitis veroorzaken, wat leidt tot roodheid en kleine blaasjes. Blootstelling aan ultraviolet licht kan fotokeratitis veroorzaken, wat leidt tot rode ogen, tranen en prikken. Wanneer de ogen worden blootgesteld aan intense infrarode straling, kunnen ze ernstige brandwonden en pijn oplopen, en zelfs brandwonden aan het netvlies.

Het zichtbare licht van de lasboog is ongeveer tienduizend keer sterker dan de normale lichtintensiteit die het blote oog kan verdragen. Wanneer het menselijk oog van dichtbij wordt blootgesteld aan het zichtbare licht van de vlamboog, kan het de omringende objecten niet zien, wat algemeen bekend staat als "verblinding".

Om boogstralingsgevaren te voorkomen, moeten de volgende maatregelen worden genomen:

Lassers mogen hun huid niet blootstellen en moeten zorgvuldig controleren of er blootgestelde huid is voordat ze gaan lassen;

② Op werkplekken met veel lassers moeten lichtbarrières tussen hen worden geplaatst.

(2) Brandwonden en vuur voorkomen

De spatsituatie in CO2 gasbeschermd lassen ernstiger is dan bij booglassen met staafelektroden. Tijdens het lassen moet men zich beschermen tegen brandwonden en brand voorkomen. Om brandwonden en brand te voorkomen, moeten de volgende maatregelen worden genomen:

① Afhankelijk van de omstandigheden ter plaatse moeten lassers ervoor zorgen dat ze zich in de beste positie bevinden om verbranding door spatten te voorkomen;

② Controleer voor het lassen het lasgebied en de omgeving (waar spatten kunnen vallen) zorgvuldig op brandbare en explosieve materialen en las niet als de situatie onduidelijk is;

③ Controleer na het werk de werkplek en de omgeving zorgvuldig op achtergebleven vlammen en verlaat deze alleen als de veiligheid is bevestigd.

(3) Gevaren door schadelijke gassen en dampen voorkomen

Veel voorkomende schadelijke gassen tijdens CO2 gasbeschermd lassen omvatten CO2CO, NO2enz. Bij het gebruik van draden met fluxkern komen er meer dampen vrij en is de samenstelling complexer. Langdurige inademing kan leiden tot beroepsziekten zoals pneumoconiose en mangaanvergiftiging. Daarom moeten de volgende beschermende maatregelen worden genomen:

Lassers moeten bewuster omgaan met persoonlijke bescherming en stofmaskers dragen;

② Tijdens het werk moeten lassers zich in de "bovenwindse" positie bevinden om het binnendringen van schadelijke gassen te verminderen;

③ Versterk de maatregelen voor ventilatie en stofverwijdering.

(4) Veilig gebruik van CO2 gascilinders

Bij het uitvoeren van CO2 Bij gasbeschermd lassen moeten de relevante voorschriften voor het toezicht op de veiligheid van gasflessen worden opgevolgd, voornamelijk de volgende aspecten:

CO2 gascilinders moeten worden gekeurd en voorzien zijn van het stalen stempelmerk van de fabrikant van de gascilinder, en het stalen keuringsstempel op de hals van de cilinder moet aangeven dat de cilinder binnen de toegestane periode valt;

② Het is het beste om een frame te gebruiken bij het hijsen van CO2 gascilinders om te voorkomen dat ze van een hoogte vallen;

CO2 gascilinders moeten rechtop worden gebruikt en moeten zijn voorzien van positioneringsmaatregelen om te voorkomen dat ze vallen en letsel veroorzaken;

CO2 gascilinders moeten voorzien zijn van zonneschermen om blootstelling aan de zon te voorkomen;

⑤ Het gas in CO2 gascilinders mogen niet uitgeput raken en de resterende druk mag niet lager zijn dan 1MPa.

III. Booglassen met argon

Argon is een inert gas dat niet chemisch reageert met metalen noch oplost in vloeibare metalen, waardoor de schadelijke effecten van lucht op het smeltbad effectief worden voorkomen.

Bij argonbooglassen wordt argon als beschermgas gebruikt, waardoor het geschikt is voor het lassen van diverse staallegeringen, gemakkelijk geoxideerde non-ferrometalen en zeldzame metalen zoals zirkonium, tantaal en molybdeen. Omdat de boog in een samengeperste luchtstroom brandt, is de hitte geconcentreerd, het smeltbad klein, de lassnelheid snel, de warmte-beïnvloede zone smal en de vervorming van het werkstuk na het lassen klein.

Booglassen met argon kan worden gebruikt voor bijna alle metalen en legeringen. Momenteel wordt het voornamelijk gebruikt voor het lassen van aluminium, magnesium, titanium en hun legeringen, laaggelegeerd staal, hittebestendig staal, roestvrij staal, enz. Het is moeilijker om metalen met een laag smeltpunt en gemakkelijke verdamping (zoals lood, tin en zink) te lassen. Vanwege de hoge kosten van argon zijn de apparatuur en het regelsysteem voor argonbooglassen relatief complex en om te voorkomen dat de beschermende gasstroom wordt verstoord, kan argonbooglassen alleen binnenshuis worden uitgevoerd.

Argon voor het lassen wordt meestal vervoerd in stalen cilinders die aan de buitenkant grijs zijn geverfd met de woorden "Pure Argon" in donkergroen. De aanwezigheid van zuurstof, stikstof, kooldioxide of vocht in argon kan de beschermende werking verminderen en defecten veroorzaken zoals slakinsluitsels en gasporiën. Daarom mag bij het lassen van aluminium, magnesium en hun legeringen de zuiverheid van argon niet minder zijn dan 99,9% (massafractie); bij het lassen van roestvrij staal, hittebestendig staal, koper en hun legeringen mag de zuiverheid van argon niet minder zijn dan 99,7% (massafractie).

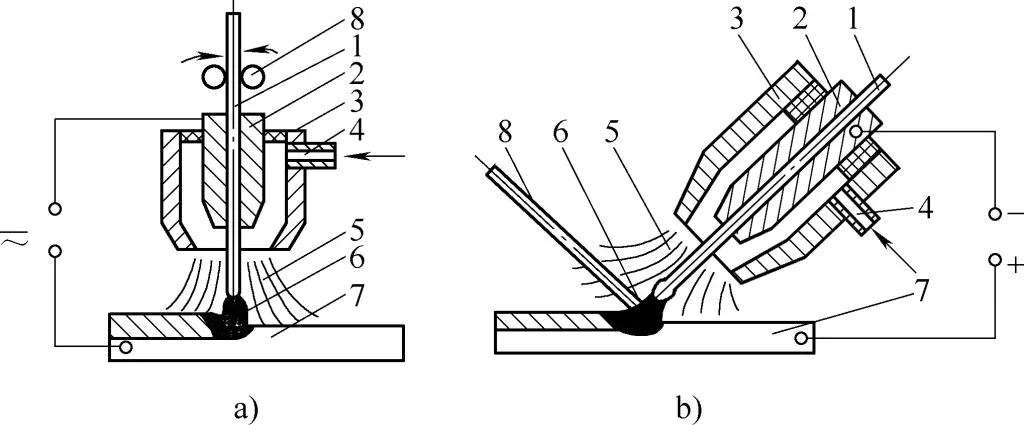

Booglassen met argon is onderverdeeld in twee typen: booglassen met toevoegbare elektrode en booglassen met wolfraamelektrode (zie Afbeelding 35).

a) Verbruikselektrode argonbooglassen

b) Wolfraamelektrode argonbooglassen

a) In de figuur:

1-Lasdraad

2-Contacttip

3 mondstukken

4-Inlaatpijp

5-Argon stroom

6-boog

7-Basismateriaal

8-draads invoerrol

b) In de figuur:

1-wolfraam elektrode

2-Contacttip

3 mondstukken

4-Inlaatpijp

5-Argon stroom

6-boog

7-Basismateriaal

8-vuldraad

Bij het argon booglassen met verbruikselektrode wordt een verbruikbare metaaldraad als elektrode gebruikt, die ook dienst doet als vulmateriaal tijdens het lassen. Het kan worden onderverdeeld in automatische en halfautomatische vormen. Bij halfautomatisch lassen bedient de lasser de toorts (laspistool) handmatig. Bij argonbooglassen met verbruikselektrode kunnen grotere stromen worden gebruikt en is het geschikt voor het lassen van dikkere werkstukken.

Bij wolfraamelektroden argonbooglassen wordt wolfraam of een wolfraamlegering als elektrode gebruikt. Tijdens het lassen wordt een boog opgewekt tussen de wolfraamelektrode en het werkstuk. Omdat de wolfraamelektrode niet smelt, wordt het ook wel niet-verbruikbare elektrode argonbooglassen genoemd. Bij het argon booglassen met wolfraamelektrode moet er extra toevoegdraad in het smeltbad worden gesmolten. Door het hoge smeltpunt van de wolfraamstaaf die als elektrode wordt gebruikt en het langzame verbruik van de wolfraamelektrode is het gemakkelijk te mechaniseren. Het stroomvoerend vermogen van de wolfraamelektrode is echter beperkt, dus het is alleen geschikt voor het lassen van dunne werkstukken.

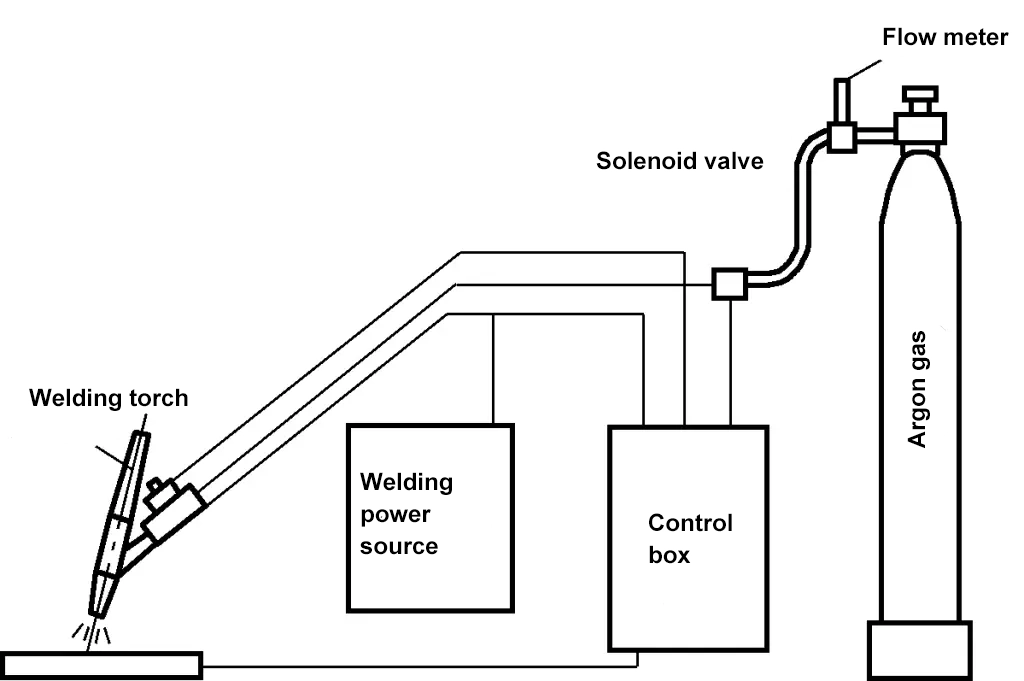

Wolfraam elektrode argon booglassen kan worden onderverdeeld in automatische en handmatige vormen. Afbeelding 36 toont een schematische weergave van de samenstelling van de apparatuur voor handmatig booglassen met wolfraamelektrode. De apparatuur kan worden onderverdeeld in het lasstroomsysteem, het regelsysteem, het gastoevoersysteem en de lastoorts.

Het diktebereik van de platen die met wolfraamelektrode argonbooglassen worden gelast, is vanuit productiviteitsperspectief bij voorkeur minder dan 3 mm. Voor bepaalde dikwandige belangrijke componenten (zoals drukvaten en pijpleidingen) wordt argonbooglassen vaak gebruikt voor de grondlaag om de kwaliteit van de grondlaag te waarborgen tijdens het lassen van de volledige positie en het lassen van smalle spleten.

Verschillende metaalmaterialen vereisen verschillende soorten en polariteiten van stroom bij het uitvoeren van wolfraam elektrode argon booglassen. Aluminium, magnesium en hun legeringen gebruiken over het algemeen wisselstroom, terwijl andere metalen worden gelast met gelijkstroom met positieve aansluiting.

Gelijkstroom argon booglassen met wolfraamelektrode maakt gebruik van gelijkstroom zonder polariteitsveranderingen, wat resulteert in een zeer stabiele boog. Het heeft echter positieve en negatieve polariteiten. Wanneer het werkstuk wordt aangesloten op de positieve klem van de voeding en de wolfraamelektrode op de negatieve klem, wordt dit de positieve aansluitmethode genoemd; het omgekeerde wordt de omgekeerde aansluitmethode genoemd.

Met de positieve gelijkstroomverbindingsmethode brandt de wolfraamelektrode zeer weinig en is de boog relatief stabiel, maar kan de oxidelaag op het metaaloppervlak niet worden verwijderd. Met uitzondering van aluminium- en magnesiumlegeringen hebben andere metaaloppervlakken geen last van oxidelaagjes met een hoog smeltpunt, dus deze verbindingsmethode wordt over het algemeen gebruikt voor het lassen van andere metalen. De gelijkstroommethode met omgekeerde verbinding wordt zelden gebruikt in de werkelijke productie.

Wisselstroom wolfraam elektrode argon booglassen huidige polariteit verandert periodiek, gelijk aan halve golf gelijkstroom positieve verbinding en halve golf gelijkstroom omgekeerde verbinding in elke cyclus. Tijdens de positieve verbindingshelft kan de wolfraamelektrode voldoende elektronen afgeven zonder oververhitting, wat gunstig is voor de boogstabiliteit; tijdens de omgekeerde verbindingshelft kan de oxidelaag op het werkstukoppervlak gemakkelijk worden verwijderd, wat resulteert in een heldere en esthetisch mooie las met goede vorming.

Op deze manier wordt tegelijkertijd rekening gehouden met het kathodische reinigingseffect en de voordelen van lage wolfraam elektrode burn-off en goede boogstabiliteit. Wisselstroom argonbooglassen wordt over het algemeen gekozen voor metalen met een hoge reactiviteit, zoals aluminium, magnesium en hun legeringen, evenals aluminiumbrons.

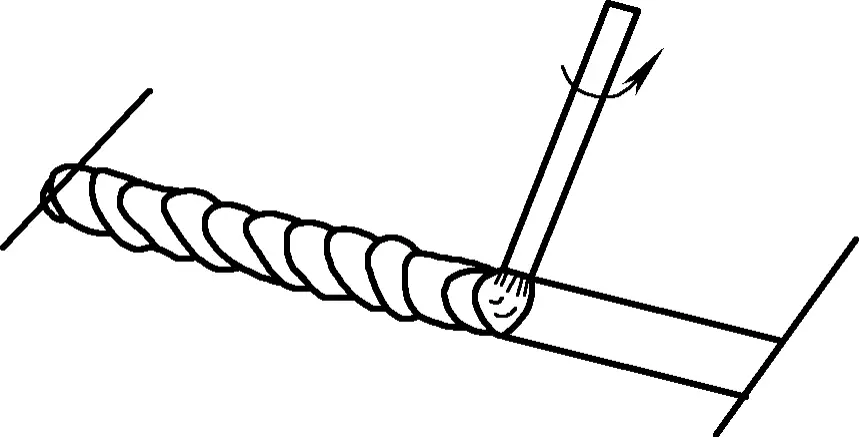

Bij het lassen met wolfraamelektrode argonbooglassen moet de juiste relatieve positie tussen toorts, lasdraad en werkstuk worden aangehouden (zie afbeelding 37). De afstand tussen het mondstukuiteinde van de toorts en het werkstuk moet tussen 8-14 mm liggen. Hoe groter de afstand, hoe slechter het gasafschermende effect, maar als de afstand te klein is, beïnvloedt dit het zicht van de lasser en kan de wolfraamelektrode gemakkelijk in contact komen met het smeltbad en kortsluiting veroorzaken, wat resulteert in wolfraaminsluitsels.

a) Booglassen met argon

b) Hoekig argonbooglassen

c) Platstomp automatisch argonbooglassen

d) Automatisch argonbooglassen van de omtreknaad

Recht naadlassen maakt meestal gebruik van de linkse lasmethode. De hoek tussen de lasdraad en het werkstuk mag niet te groot zijn, anders wordt de stabiliteit van de boog en de gasstroom verstoord. Bij handmatig argon booglassen met wolfraamelektrode kan de toevoegdraad met tussenpozen of continu worden toegevoerd, maar het is essentieel om te voorkomen dat de toevoegdraad in contact komt met de wolfraamelektrode met hoge temperatuur om vervuiling, afbranden en schade aan de boogstabiliteit te voorkomen.

Bovendien moet bij intermitterende draadaanvoer worden voorkomen dat het uiteinde van de lasdraad uit de gasbeschermingszone komt en geoxideerd raakt. Bij automatisch argonbooglassen met een omtreknaad moet de toorts in de tegenovergestelde draairichting ten opzichte van de middellijn van het werkstuk worden verplaatst om de draadaanvoer te vergemakkelijken en een goede lasvorming te garanderen.

De lasdraad voor argonbooglassen wordt meestal gekozen op basis van de chemische samenstelling van het basismateriaal en de mechanische eigenschappen van de las. Soms kunnen stroken van het basismateriaal worden gebruikt als lasdraad voor handmatig booglassen met wolfraamelektrode.

De aanbevolen lasdraad voor argonbooglassen voor veel gebruikte metaalmaterialen staat in Tabel 9.

IV. Selectie van lasmethoden voor veelgebruikte metaalmaterialen

Lasprocessen kunnen worden onderverdeeld in drie hoofdcategorieën op basis van hun technologische eigenschappen en de toestand van het basismetaal: smeltlassen, druklassen en hardsolderen.

Smeltlassen is een methode die gebruik maakt van plaatselijke verhitting om de verbinding van de werkstukken te verhitten tot een gesmolten toestand, waardoor ze samensmelten en na afkoeling hechten. Het omvat voornamelijk booglassen, autogeen lassen, plasmabooglassen, elektronenbundellassen, enz.

Bij druklassen wordt een bepaalde druk uitgeoefend op de verbindingsoppervlakken van twee werkstukken, al dan niet verwarmd, om atomaire hechting te bevorderen en een sterke verbinding tussen de werkstukken tot stand te brengen. Het omvat voornamelijk weerstandlassen, wrijvingslassenHoogfrequent lassen, enz.

Bij hardsolderen worden zowel het toevoegmetaal, dat een lager smeltpunt heeft dan de werkstukken, als de werkstukken zelf verhit, waardoor het toevoegmetaal smelt (terwijl de werkstukken dat niet doen). Het vloeibare toevoegmetaal maakt de werkstukken nat en vult de verbindingsspleet, waardoor na afkoeling een vaste verbinding ontstaat tussen de gelaste metalen. Het omvat voornamelijk solderen, kopersolderen, enz.

Volgens de huidige stand van de lastechnologie zijn de meeste metalen die in de industrie worden gebruikt lasbaar, hoewel het lasgemak varieert. De aanbevolen lasmethoden voor veelgebruikte metaalmaterialen kunnen worden geselecteerd aan de hand van Tabel 10.

Tabel 10 Aanbevolen lasmethoden voor veelgebruikte metaalmaterialen

Metalen en legeringen | Lasmethoden | |||||||||||||

| Elektrodebooglassen | Boog onder water Lassen | CO2 Gas Bescherming Lassen | Argonboog Lassen | Elektroslak Lassen | Gas Elektrisch Lassen | Autogeen Lassen | Druklassen | Puntlassen | Flashlassen | Thermiet lassen | Elektronenbundellassen | Solderen | ||

| Koolstofstaal | Laag Koolstofstaal | A | A | A | B | A | A | A | A | A | A | A | A | A |

| Middelgroot koolstofstaal | A | A | A | B | A | A | A | A | B | A | A | A | B | |

| Staal met hoog koolstofgehalte | A | B | C | B | B | B | B | A | D | A | A | A | B | |

| Gereedschapsstaal | B | B | D | B | C | C | A | A | D | B | B | A | B | |

| Koper Staal | A | A | C | B | A | A | A | A | A | A | B | A | B | |

| Gietstaal | Koolstof Gietstaal | A | A | A | B | A | A | A | B | B | A | A | A | B |

| Hoog mangaanstaal | B | B | B | B | A | A | B | D | B | B | B | A | B | |

| Gietijzer | Grijs gietijzer | B | D | D | B | B | B | A | D | D | D | B | C | C |

| Smeedbaar gietijzer | B | D | D | B | B | B | B | D | D | D | B | C | C | |

| Gelegeerd gietijzer | B | D | D | B | B | B | A | D | D | D | A | C | C | |

| Lage legering Goudstaal | Nikkel staal | A | A | C | B | D | D | A | A | A | A | B | A | B |

| Nikkel Koper Staal | A | A | C | Een | D | D | A | A | A | A | B | A | B | |

| Mangaan Molybdeen Staal | A | A | C | - | D | B | A | B | A | A | B | A | B | |

| Koolstof molybdeenstaal | A | A | C | - | D | B | A | B | - | A | B | A | B | |

| Nikkel Chroom Staal | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Chroom molybdeen staal | A | A | C | B | D | D | A | A | D | A | B | A | B | |

| Nikkel Chroom Molybdeen Staal | B | A | C | B | D | D | B | A | D | B | B | A | B | |

| Nikkelmolybdeenstaal | B | B | C | A | D | D | B | B | D | B | B | A | B | |

| Chroomstaal | A | B | C | - | D | D | A | A | D | A | B | A | B | |

| Chroom-vanadium-staal | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Mangaanstaal | A | A | C | B | B | B | A | B | D | A | B | A | B | |

| Roestvrij Staal | Chroomstalen paard Martensitisch type | A | A | B | A | C | B | B | B | C | B | D | A | C |

| Chroomstaal ijzer Ferritisch type | A | A | B | A | C | B | B | B | A | A | D | A | C | |

| Chroom-nikkel staal austenitisch Lichaamstype | A | A | B | A | C | B | A | A | A | A | D | A | B | |

| Hittebestendig Alloy | Hittebestendige superlegering | A | A | C | A | C | C | A | B | A | A | D | A | C |

| Hoge nikkellegering | A | A | C | A | C | C | A | B | A | A | D | A | B | |

| Licht metaal Categorie | Zuiver aluminium | B | D | D | A | D | D | A | C | A | A | D | A | B |

| Niet-warmtebehandelbaar Smeed aluminium legering | B | D | D | A | D | D | A | C | A | A | D | A | B | |

| Warmtebehandelbaar Aluminiumlegering | B | D | D | B | D | D | B | C | A | A | D | A | C | |

| Puur magnesium | D | D | D | A | D | D | B | C | A | A | D | B | B | |

| Magnesiumlegering | D | D | D | A | D | D | B | C | A | A | D | B | C | |

| Zuiver titanium | D | D | D | A | D | D | D | D | A | D | D | A | C | |

| Titaniumlegering | D | D | D | A | D | D | D | D | B | D | D | A | D | |

| Koperlegering | Zuiver koper | B | C | C | A | D | D | B | C | C | C | D | B | B |

| Messing | B | D | C | A | D | D | B | C | C | C | D | B | B | |

| Fosforbrons | B | C | C | A | D | D | C | C | C | C | D | B | B | |

| Aluminiumbrons | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| Nikkelbrons | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| Zirkonium, niobium | D | D | D | B | D | D | D | D | B | D | D | B | C | |

Opmerking: In de tabel is A meest geschikt, B geschikt, C enigszins geschikt, D niet geschikt.

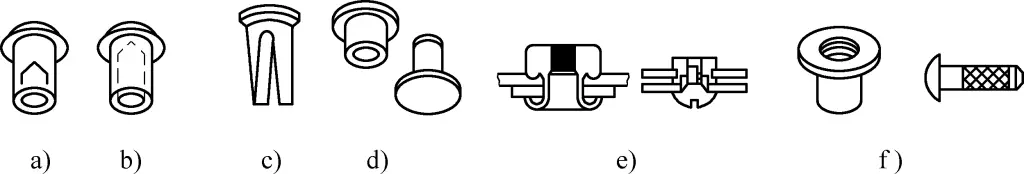

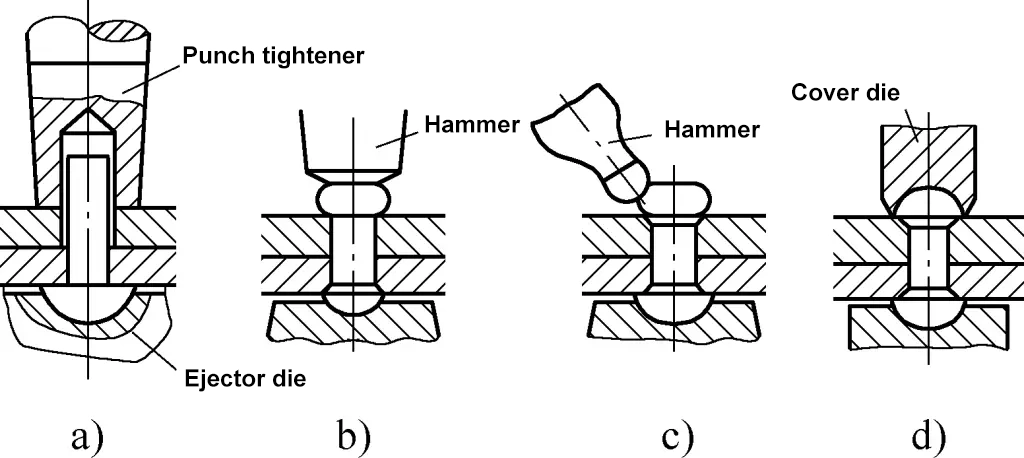

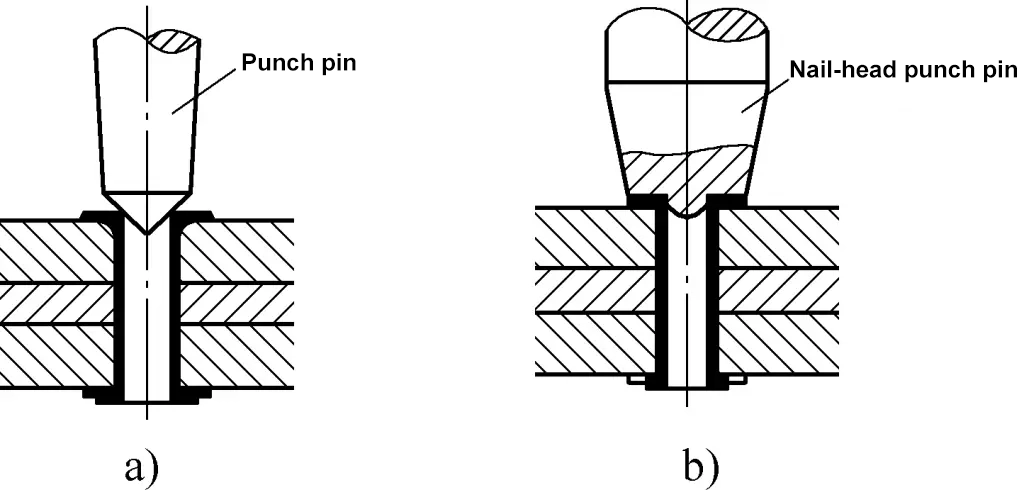

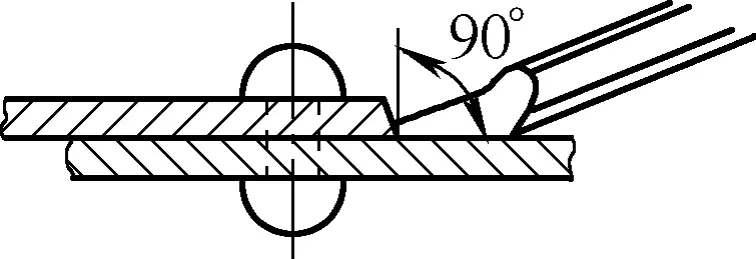

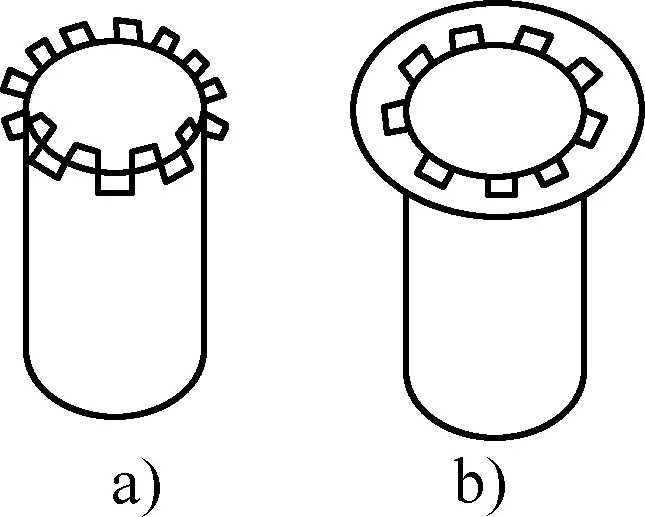

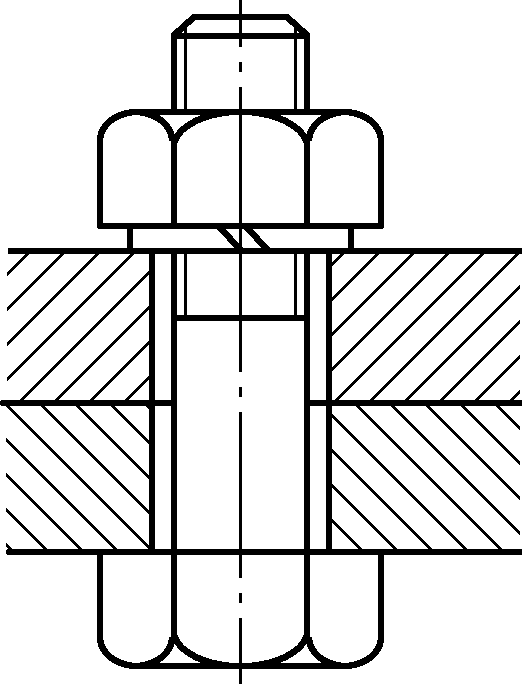

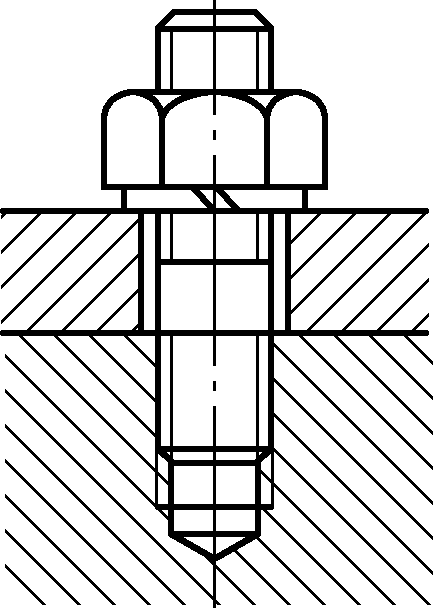

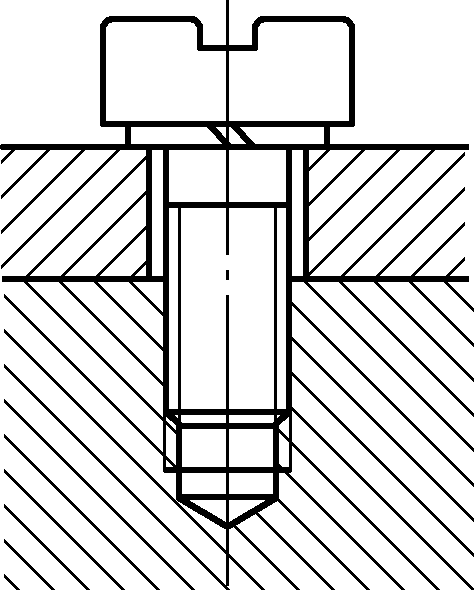

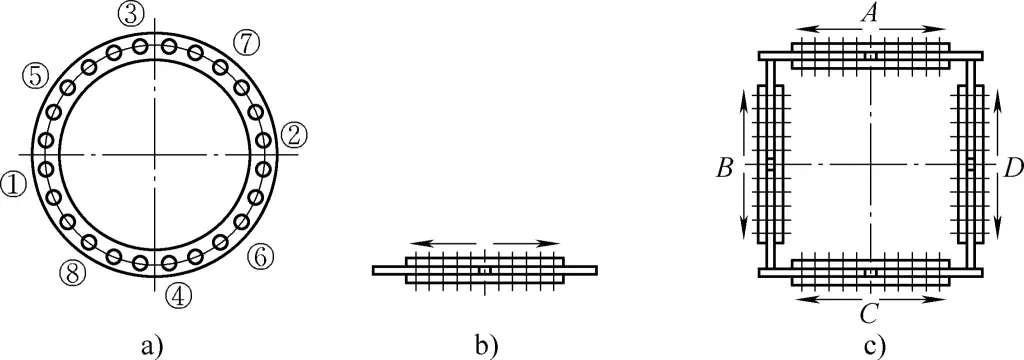

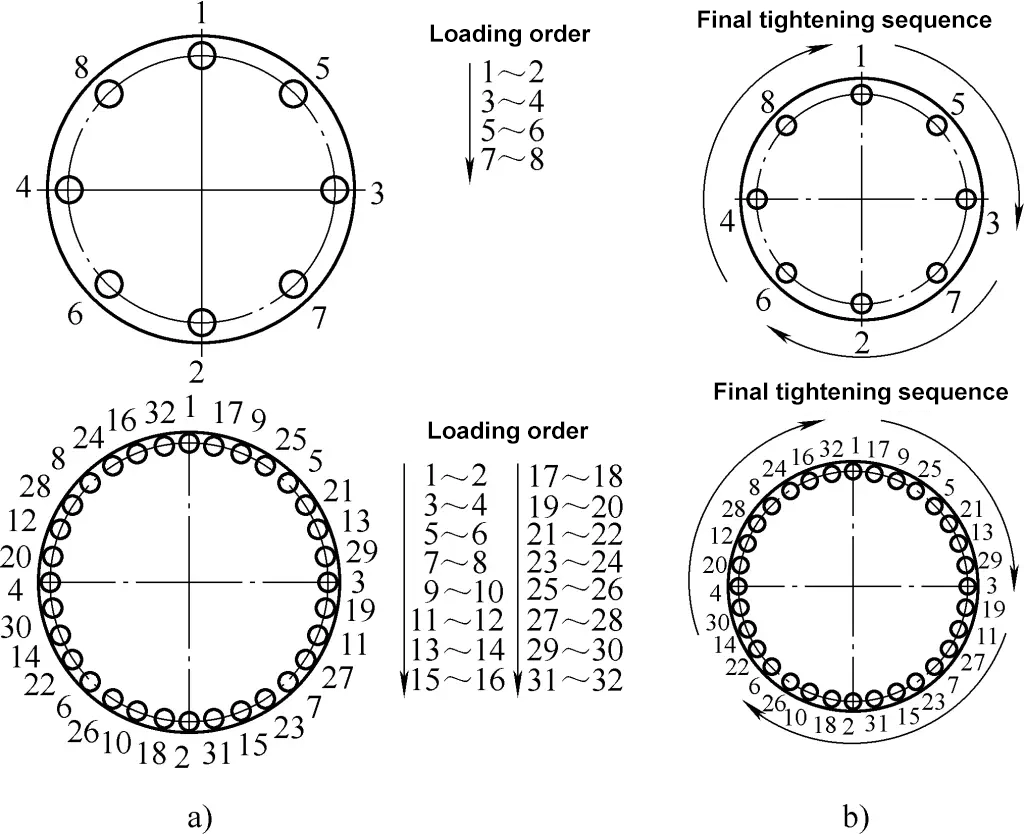

V. Klinken

Klinken is een bewerkingsmethode waarbij twee of meer onderdelen met behulp van klinknagels worden verbonden tot een niet-verwijderbaar geheel. Het klinkproces wordt getoond in Figuur 38. Tijdens het klinken wordt de klinknagel in de klinkgaten van de twee te verbinden werkstukken gestoken en wordt de klinknagelkop stevig tegen het oppervlak van het werkstuk gedrukt. Vervolgens wordt druk uitgeoefend om het deel van de klinknagel dat uit het oppervlak van het werkstuk steekt om te buigen tot een klinknagelkop, waardoor de twee werkstukken worden verbonden.

1-Rivet schacht

2-Oorspronkelijke klinknagelkop

3-Riveted klinknagel (klinknagelkop)

Hoewel het gebruik van geklonken constructies afneemt met de voortdurende vooruitgang van de lastechnologie, heeft klinken de voordelen van eenvoudige verwerkingstechnologie, betrouwbare verbinding, trillingsbestendigheid, slagvastheid en taaiheid en plasticiteit die groter zijn dan bij lassen. Daarom wordt klinken nog steeds veel gebruikt voor de verbinding van ongelijksoortige metalen en in sommige zware staalconstructies die vaak dynamische belastingen ondergaan.

1. Soorten klinknagels en het gebruik ervan

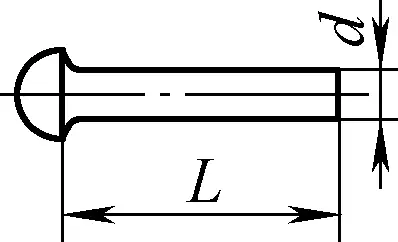

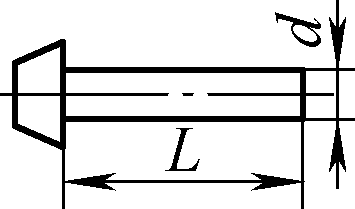

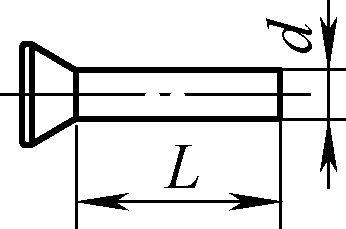

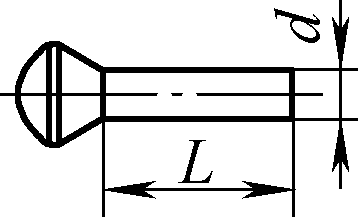

Klinknagels zijn de meest elementaire verbindingscomponenten in geklonken constructies. Ze bestaan uit een cilindrische klinknagelschacht, een klinknagelkop en een stootkop. Er zijn vele soorten klinknagels. In staalconstructieverbindingen zijn de meest voorkomende klinknagels ronde kop klinknagels, platte kegelkop klinknagels, verzonken kop klinknagels, half verzonken kop klinknagels, platte kop klinknagels, platte ronde kop klinknagels en platte kop klinknagels.

Onder hen worden ronde klinknagels, platte klinknagels met kegelvormige kop en platte klinknagels gebruikt voor sterk klinken; vlakke ronde klinknagels met verzonken kop worden gebruikt op plaatsen waar het oppervlak van het geklonken gedeelte lichte uitsteeksels heeft om uitglijden te voorkomen of voor de verbinding van niet-metalen materialen; klinknagels met verzonken kop worden gebruikt voor klinken waar een glad werkstukoppervlak vereist is.

Bij het kiezen van klinknagels moet het materiaal van de klinknagel hetzelfde zijn als dat van de geklonken onderdelen en moet het een goede plasticiteit hebben. Gangbare materialen voor stalen klinknagels zijn Q195, Q235, 10, 15, etc.; koperen klinknagels zijn T3, H62, etc.; aluminium klinknagels zijn 1050A, 2A01, 2A10, 5B05, etc. Gebruikelijke soorten en toepassingen van klinknagels worden weergegeven in Tabel 11.

Tabel 11 Gebruikelijke soorten en toepassingen van klinknagels

Naam | Diagram | Standaard | Klinknagelschacht | Algemeen gebruik | |

| d/mm | L/mm | ||||

Ronde klinknagel |  | GB863.1-1986 (Ruw) | 12~36 | 20~200 | Klinknaden die grote zijdelingse belastingen dragen in ketels, dakspanten, bruggen, voertuigen, enz. |

| GB/T 867-1986 | 0.6~16 | 1~100 | |||

Klinknagel met platte kegel |  | GB/T 864-1986 (Ruw) | 12~36 | 20~200 | Grote kop, corrosiebestendig, gebruikt in schepen, boilers |

| GB 868-1986 | 2~16 | 3~110 | |||

Klinknagel met verzonken kop |  | GB 865-1986 (Ruw) | 12~36 | 20~200 | Constructies die grote krachten dragen en waarbij klinknagels niet of niet volledig uit het werkstukoppervlak steken |

| GB/T 869-1986 | 1~16 | 2~100 | |||

Verzonken klinknagel |  | GB 866-1986 (Grof) | 12~36 | 20~200 | |

| GB/T 870-1986 | 11~6 | 2~100 | |||

Klinknagel met platte kop |  | GB/T 872-1986 | 2~10 | 1.5~50 | Verbinding van dunne platen en non-ferrometalen, geschikt voor koudklinken |

Klinknagel met platte ronde kop |  | GB/T 871-1986 | 1.2~10 | 1.5~50 | |

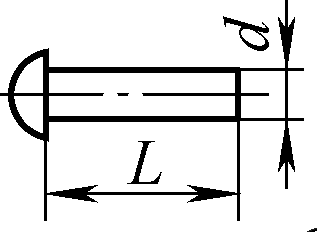

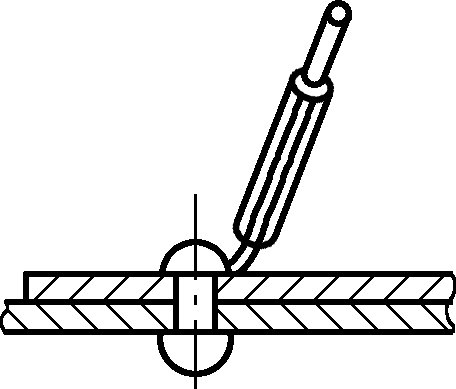

Daarnaast worden holle of open klinknagels uit Figuur 39 ook vaak gebruikt in kleine constructies.

a) Halfhol type

b) Hol type

c) Open type

d) Perspassing

e) Type met schroefdraad

f) Doorboord type

Als halfholle klinknagels op de juiste manier in elkaar worden gezet, worden het in wezen massieve componenten omdat de gatdiepte net genoeg is om de klinknagelkop te vormen. Ze worden dus vooral gebruikt voor verbindingen waarbij de druk van de klinknagelkop niet erg hoog is. Holle klinknagels worden gebruikt voor het klinken van vezels, plastic platen of andere zachte materialen.