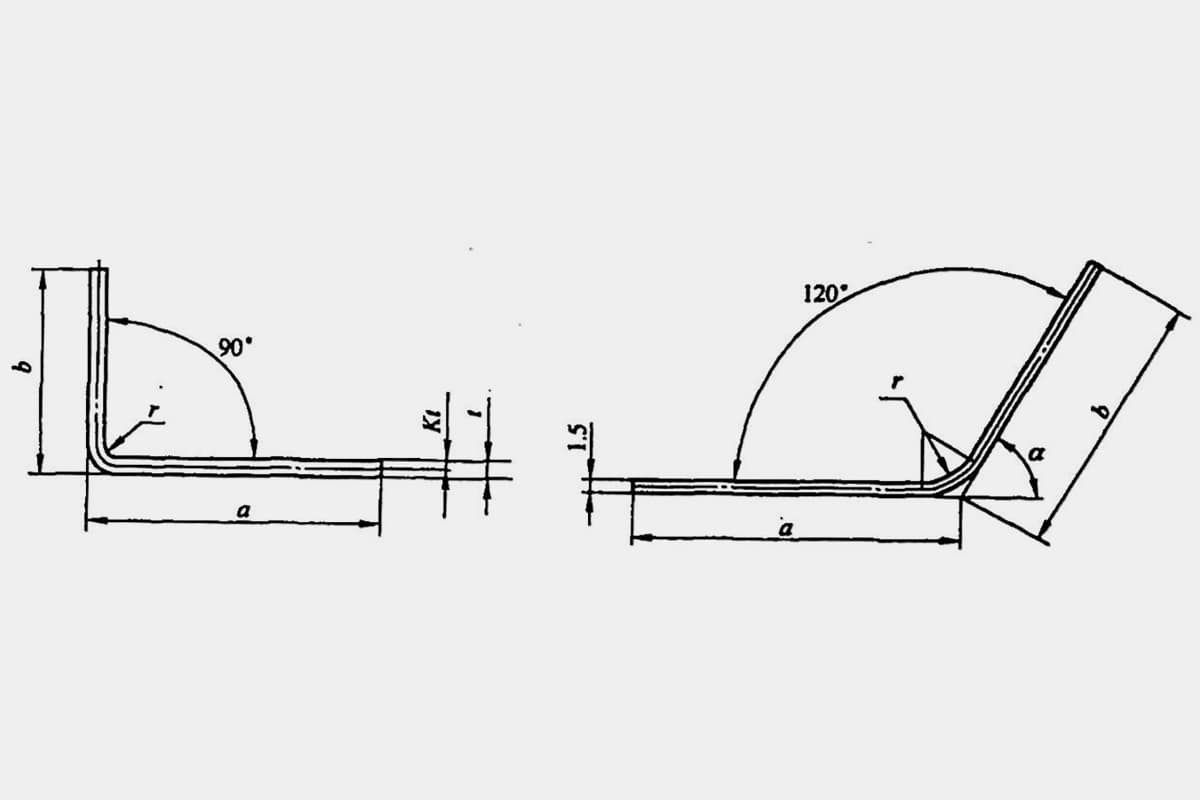

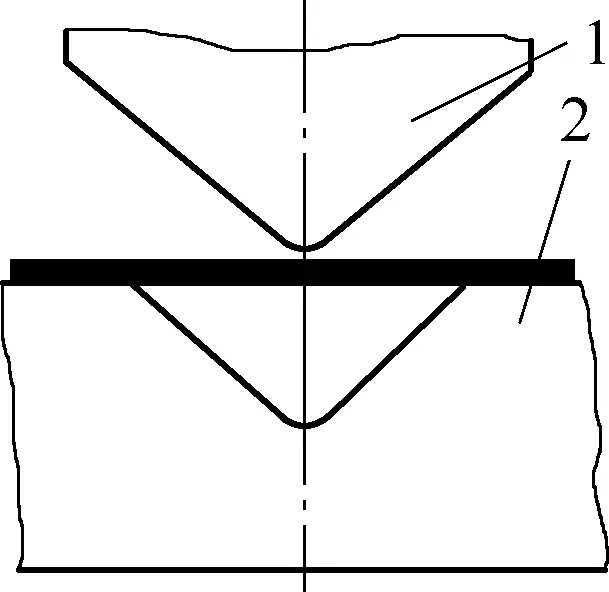

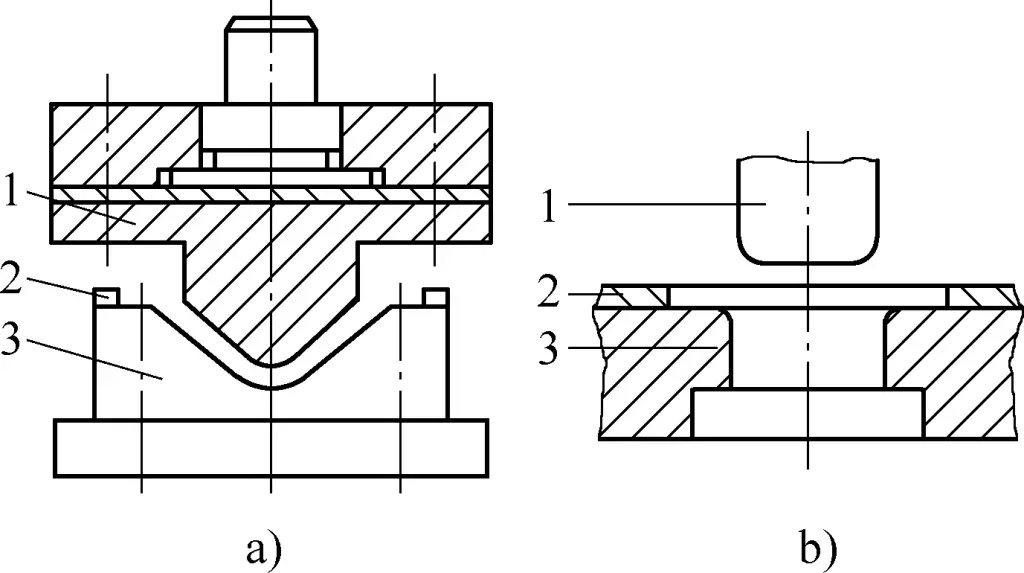

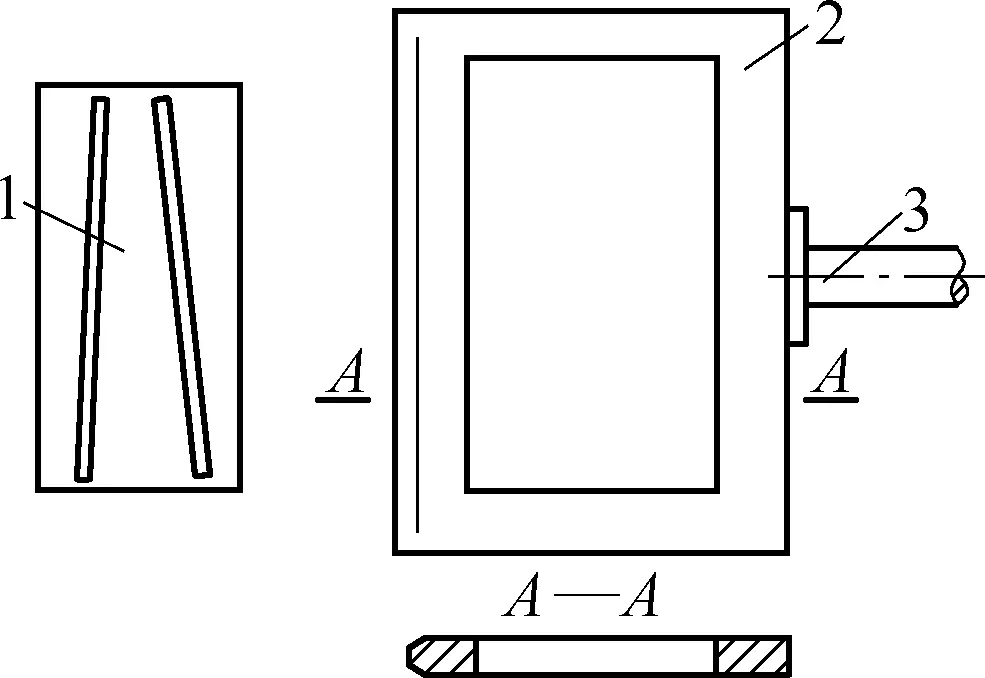

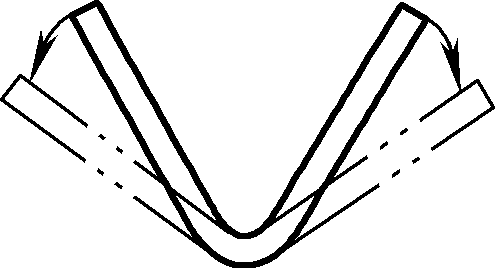

Buigen is een plaatvervormingsproces waarbij metalen materialen (plaat, profielen, buizen, enz.) in een buigmatrijs (of buigmatrijs) worden geplaatst. De materialen worden langs hun buiglijn in een bepaalde hoek en vorm gebogen met behulp van een pers of gespecialiseerde apparatuur. Buigen wordt vooral gebruikt voor het verwerken van onderdelen met een grote batchproductie, complexe vormen en hoge precisievereisten. Figuur 1 illustreert het basisprincipe van het buigen van V-vormige stukken met behulp van een V-vormige buigmatrijs.

1-stoot

2-die

De stempel en matrijs sluiten nauw aan bij de binnen- en buitencontouren van het buigwerkstuk. Tijdens het buigen, wanneer een externe kracht (zoals de beweging van een persslede) de pons naar beneden duwt, buigt deze de plaat die tussen de pons en matrijs geplaatst is tot het gewenste werkstuk.

I. Apparatuur en gereedschap voor buigen

Buigen zorgt ervoor dat materiaal plastische vervorming ondergaat, waardoor het in een bepaalde hoek wordt gevormd, waardoor het een van de plaatbewerkingsprocessen is. Volgens de basisprincipes van buigen wordt het proces meestal uitgevoerd met behulp van een buigmatrijs, geholpen door een pers. In de productie is de apparatuur die gebruikt wordt voor het buigen vaak gelijk aan de apparatuur die gebruikt wordt voor het ponsen, meestal met behulp van een slingerpers, waarbij de buigmatrijs het belangrijkste gereedschap is voor het voltooien van het buigproces.

Over het algemeen hebben verschillende gevormde onderdelen vaak verschillende buigmallen nodig om aan de verwerkingseisen te voldoen. Bovendien is de precisie van de buigmatrijs direct van invloed op de precisie van de gebogen onderdelen, en het is over het algemeen raadzaam om de maattolerantieklasse van gebogen onderdelen onder IT13 te houden.

1. Gebruikelijke structuren van buigvormen

De vormen van gebogen onderdelen zijn zeer gevarieerd en dus zijn ook de structuren van buigmallen divers. De meest gebruikte vorm voor plaatbuigmallen is de enkelvoudige matrijs, die één buigbewerking uitvoert in elke slag van de pers.

Buigmallen kunnen worden ingedeeld op basis van hun buigen vormen methodes: vrije buigmal en corrigerende buigmal. Op basis van of ze geleiding hebben tijdens het buigen van het vormen, kunnen ze worden onderverdeeld in open buigmallen, schimmelframe geleide buigmallen, enz.

(1) Vrije buigvorm

Figuren 2a en 2b tonen respectievelijk V- en U-vormige vrije buigvormen met een open structuur.

a) V-vormige open buigmal

b) U-vormige open buigmal

1-stoot

2-Positieplaat

3-Die

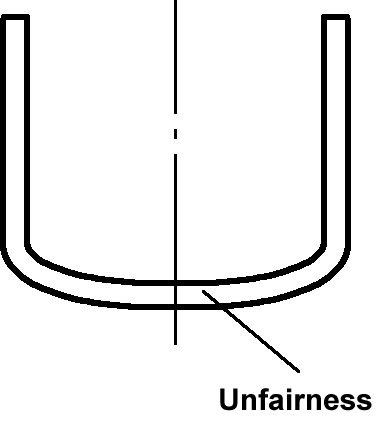

Deze matrijs is gemakkelijk te maken en zeer veelzijdig, maar als je deze matrijs gebruikt voor het buigen, kan de plaat gemakkelijk verschuiven, waardoor het moeilijk is om de randlengte van het gebogen onderdeel te controleren, wat resulteert in een lage precisie en een ongelijke bodem in U-vormige onderdelen.

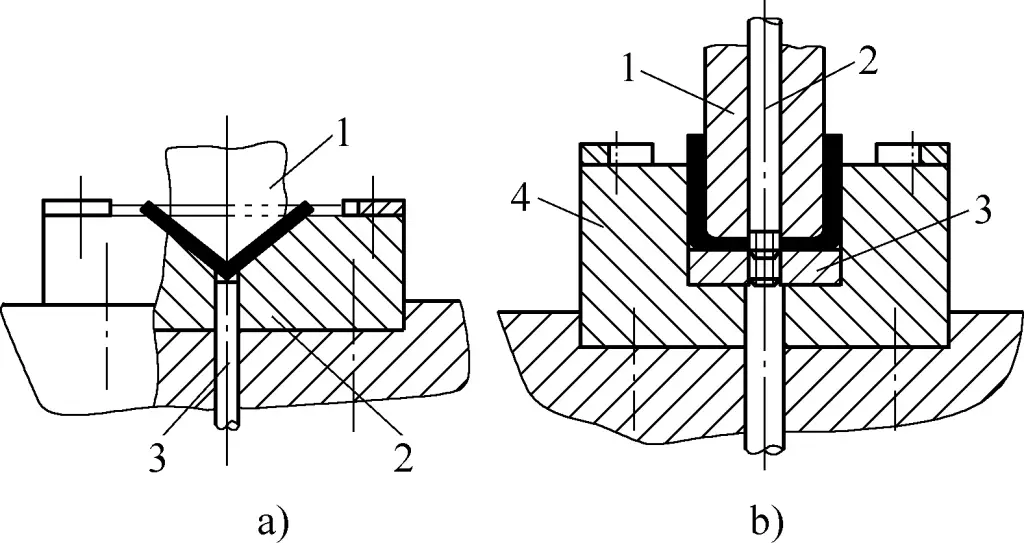

(2) Corrigerende buigmal

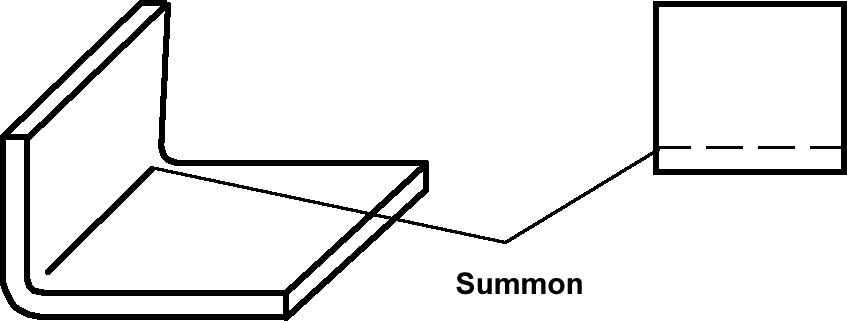

Om de buigprecisie van gevormde onderdelen te verbeteren en te voorkomen dat het materiaal blenk gaat schuiven, kan een corrigerende buigmal zoals getoond in Figuur 3 worden gebruikt. In de buigmal getoond in Figuur 3a, wordt een veerstaaf 3 gebruikt als drukmiddel om te voorkomen dat het materiaal tijdens het buigen verschuift.

In de buigmatrijs getoond in Figuur 3b, is een drukapparaat geïnstalleerd. Tijdens het stempelen wordt de blenk tussen de stempel 1 en de drukplaat 3 gedrukt, waarbij deze geleidelijk naar beneden gaat. Het materiaal dat niet aan de uiteinden is geperst, glijdt langs de matrijshoek en buigt, waarbij het in de opening tussen stempel en matrijs en het deel in een U-vorm vormen.

a) In het diagram:

1-stoot

2-die

3-Top staaf

b) In het diagram:

1-stoot

2-Drukstang

3-Drukplaat

4-die

Aangezien de plaat onder druk blijft tussen de pons 1 en drukplaat 3 tijdens het buigproces, is het mogelijk om de vlakheid van de U-vormige deelbodem beter te controleren en de buigprecisie te garanderen.

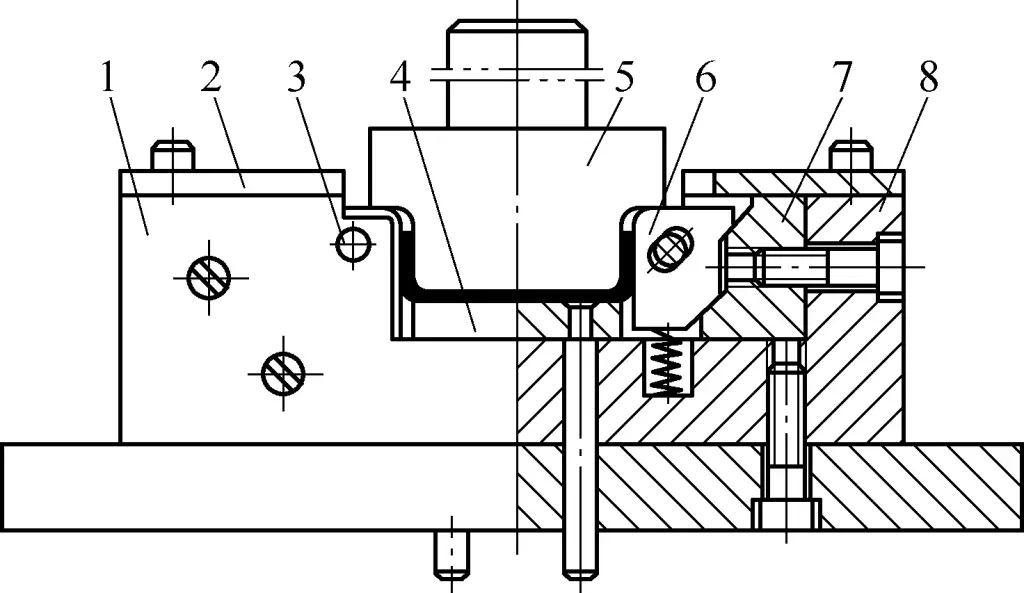

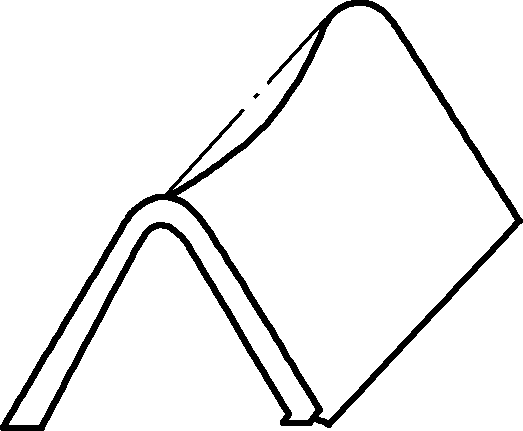

Figuur 4 toont een U-vormige correctieve buigmal met een beweegbaar zijdelings drukblok. Het beweegbare zijdelingse drukblok zorgt voor een corrigerende actie op het gebogen stuk, met een minimale terugvering. Tijdens de werking daalt de stempel, waarbij hij eerst contact maakt met de blenk en deze in een U-vorm buigt, waarna de schouder van de stempel het beweegbare zijdrukblok naar beneden drukt.

1 keerschot

2-Positieplaat

3-pins

4-uitwerper

5-Stoot

6-Bewegbaar drukblok aan matrijszijde

7-Die hellingkussen

8-matrijzenframe

Door de hellende werking glijdt het beweegbare drukblok aan de matrijszijde naar het midden en oefent druk uit op beide zijden van het gebogen onderdeel, waardoor een corrigerende werking ontstaat en de gebogen onderdelen voldoen aan de vormnauwkeurigheidseisen.

2. Structuursamenstelling van buigmatrijs

Zoals hierboven beschreven, is de structuur van een buigmatrijs vergelijkbaar met die van een ponsmatrijs en bestaat deze uit een pons, matrijs, positioneerapparaat en afstripper. De stempel en matrijs zijn de onderdelen die direct buigen veroorzaken op het materiaal en zijn de kernonderdelen van de buigmatrijs. Gewoonlijk wordt de pons op de bovenste mal bevestigd, terwijl de matrijs op de onderste mal wordt bevestigd.

II. De buigprocesparameters bepalen

De bepaling van de buigprocesparameters omvat voornamelijk de berekening van de lengte van de buigmal, de berekening van de buigkracht en de bepaling van de ruimte tussen de buigmallen.

1. Berekening van de lengte van de buigblenk

De berekening van de lengte van de buigblenk is dezelfde als de berekening van de streklengte tijdens handmatig buigen.

2. Berekening van buigkracht

Buigkracht verwijst naar de druk die door de pers wordt uitgeoefend om het vooraf bepaalde buigen van het werkstuk te voltooien. Buigkracht is een belangrijke basis voor het ontwerpen van buigmatrijzen en het selecteren van de perskracht. De buigkracht kan worden berekend met empirische formules op basis van het type buiging.

(1) Buigkracht tijdens vrije buiging Fgratis

Afhankelijk van de verschillende vormen van de gebogen werkstukken wordt de buigkracht Fgratis tijdens vrije buiging kan worden berekend met de volgende formule:

1) V-vormig deel Fgratis=0,6Kbt2σb/(r+t)

2) U-vormig deel Fgratis=0,7Kbt2σb/(r+t)

In de formule

- Fgratis - Buigkracht aan het einde van de stansslag (N);

- K- Veiligheidsfactor, meestal K=1,3;

- b- Breedte van het gebogen stuk (mm);

- t- Dikte van het buigmateriaal (mm);

- r- Binnen buigradius van het gebogen stuk (mm);

- σb- Sterktegrens van het materiaal (MPa).

(2) Buigkracht tijdens correctief buigen Fcorrect

Aangezien de corrigerende buigkracht veel groter is dan de perskracht en de twee krachten na elkaar werken, hoeft alleen de corrigerende buigkracht berekend te worden. De correctiekracht voor V-vormige en U-vormige delen wordt berekend met de volgende formule:

Fcorrect = Ap

In de formule

- Fcorrect - Corrigerende buigkracht tijdens corrigerende buiging (N);

- A - Verticaal projectiegebied van het corrigerende deel (mm)2);

- p - Corrigerende kracht per oppervlakte-eenheid (MPa), geselecteerd volgens tabel 1.

Tabel 1 Corrigerende kracht per oppervlakte-eenheid p (Eenheid: MPa)

| Materiaal | Materiaaldikte t/mm | |

| ≤3 | >3~10 | |

| Aluminium | 30~40 | 50~60 |

| Messing | 60~80 | 80~100 |

| 10~20 staal | 80~100 | 100~120 |

| 25~35 staal | 100~120 | 120~150 |

| Titaniumlegering TA2 | 160~180 | 180~210 |

| Titaniumlegering TA3 | 160~200 | 200~260 |

(3) Uitwerpkracht en uitwerpkracht FQ

Ongeacht het type buiging is er een uitwerpkracht en uitwerpkracht nodig tijdens het buigen met een pers. De uitwerpkracht en uitwerpkracht FQ kan bij benadering worden genomen als 30% tot 80% van de vrije buigkracht, dus,

FQ=(0.3~0.8)Fgratis

(4) Pers tonnage Fdruk op

Rekening houdend met de impact van de uitwerpkracht en de uitwerpkracht tijdens het buigproces, is de tonnage van de pers tijdens het vrijbuigen

Fdruk op ≥ Fgratis + FQ = (1.3 ~ 1.8) Fgratis

Tijdens het corrigerende buigen is de corrigerende kracht veel groter dan de uitwerp- en uitwerpkracht, dus de component van FQ onbeduidend wordt. Daarom is de tonnage van de pers

Fdruk op ≥ Fcorrect

3. Bepaling van de buigmatrijsspleet

De grootte van de spleet tussen de stempel en de matrijs, zoals de hoekradius, heeft een grote invloed op de vereiste buigkracht en de kwaliteit van de onderdelen.

Bij het buigen van V-vormige onderdelen wordt de opening tussen de stempel en de matrijs geregeld door de gesloten hoogte van de pers aan te passen. Het is niet nodig om de spleet in de matrijsstructuur te bepalen.

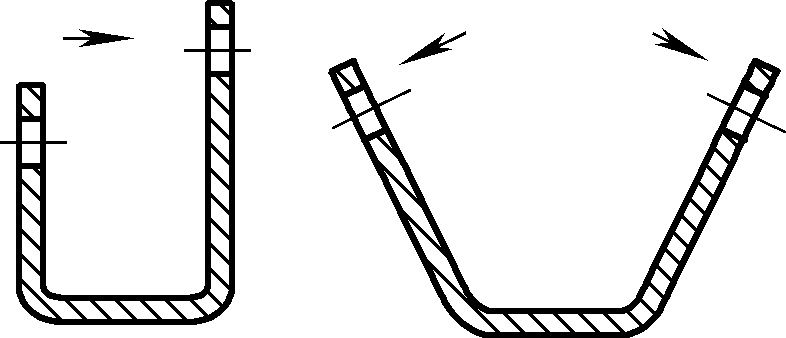

Bij het buigen van U-vormige onderdelen (in de productie vaak dubbelhoekig buigen genoemd) moet de juiste spleet worden gekozen. De grootte van de spleet is sterk gerelateerd aan de kwaliteit van het werkstuk en de buigkracht. Als de spleet te groot is, zal de terugvering aanzienlijk zijn, waardoor de nauwkeurigheid van het onderdeel afneemt. Als de spleet te klein is, neemt de vereiste buigkracht toe en wordt het geperste onderdeel dunner. Als de spleet te klein is, kunnen er krassen of breuken ontstaan, waardoor de levensduur van de matrijs afneemt en zelfs de matrijs beschadigd raakt.

Voor algemene buigonderdelenkan de kloof worden gevonden in tabel 2 of kan rechtstreeks worden berekend met de volgende benaderende formule:

- Non-ferro metalen (zuiver koper, messing) z = (1 ~ 1,1) t

- Staal z=(1,05~1,15)t

Als een hogere nauwkeurigheid van het werkstuk vereist is, moet de spleetwaarde passend worden verkleind, met z = t. In de productie, als er geen hoge eisen worden gesteld aan de materiaaldikte, kan om terugvering en andere problemen te verminderen ook een negatieve spleet worden gebruikt, d.w.z. z = (0,85 ~ 0,95) t.

Tabel 2 Afstand tussen stempel en matrijs (Eenheid: mm)

| Materiaaldikte t | Materiaal | |

| Aluminiumlegering | Staal | |

| Gat z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Berekening van de afmetingen van het werkende deel van de buigmatrijs

Het ontwerp van het werkende deel van de buigmatrijs bestaat voornamelijk uit het bepalen van de hoekradius van de stempel en matrijs, de afmetingen van de stempel en matrijs en de productietoleranties.

Over het algemeen is de afrondingsstraal van de pons iets kleiner dan de binnenste afrondingsstraal van het gebogen onderdeel. De V-straal van de inlaat van de matrijs mag niet te klein zijn, anders zal het materiaaloppervlak krassen. De diepte van de matrijs moet geschikt zijn. Als deze te klein is, zullen de vrije delen aan beide uiteinden van het werkstuk groot zijn, waardoor een aanzienlijke terugvering en oneffenheden ontstaan en de kwaliteit van het werkstuk wordt aangetast. Een te grote matrijsdiepte verbruikt meer matrijsstaal en vereist een langere persslag.

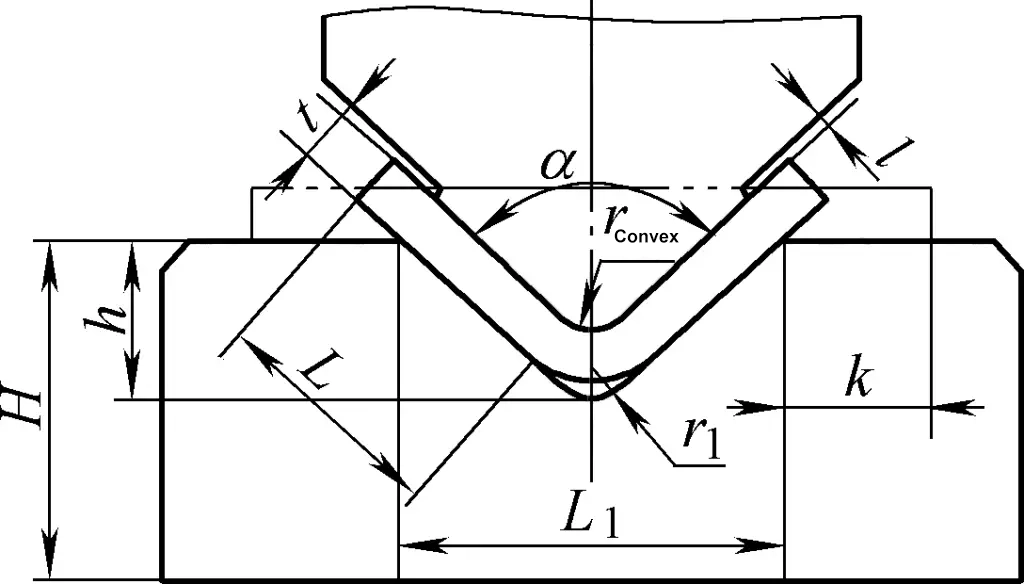

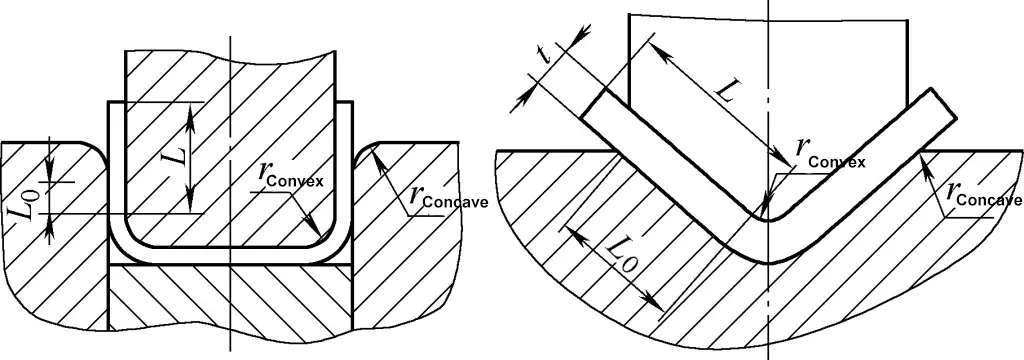

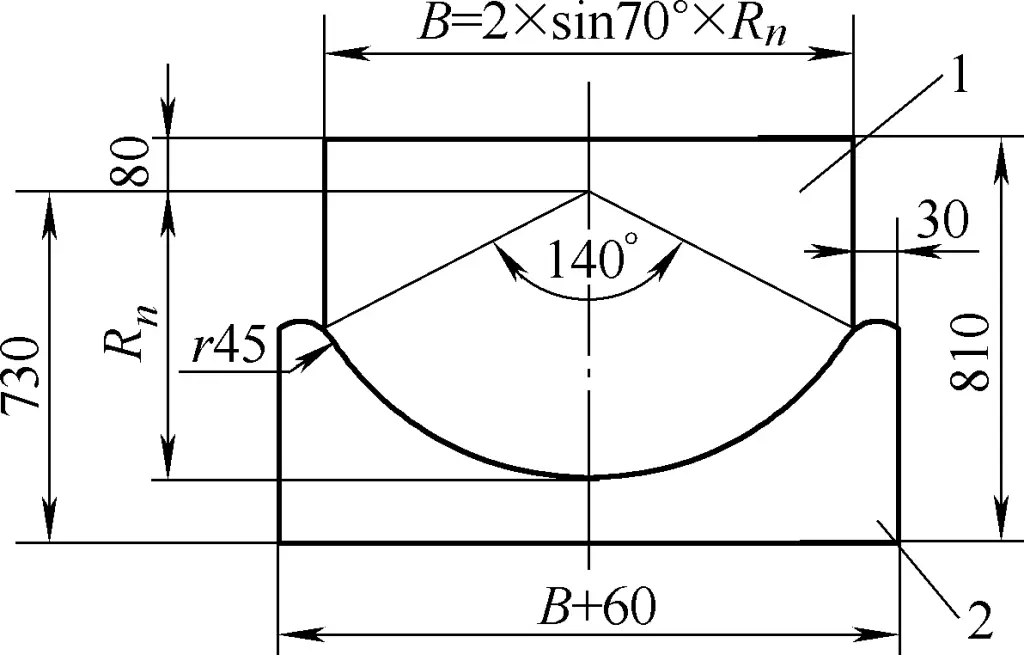

(1) V-vormige deel buigmatrijsstructuur

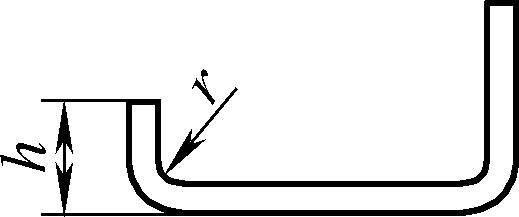

De structuur van de V-vormige buigmatrijs is weergegeven in figuur 5. De bepaling van de dikte H en groefdiepte h van de matrijs is weergegeven in tabel 3.

Tabel 3 Bepaling van de matrijsafmetingen H en h voor het buigen van V-vormige onderdelen (Eenheid: mm)

| Materiaaldikte | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Opmerking:

1. Wanneer de buighoek 85°~95° is en L1=8t, rConvex=r1=t.

2. Als k (kleine uiteinde) ≥2t is, wordt de waarde van h berekend met de formule h=L1/2-0.4t.

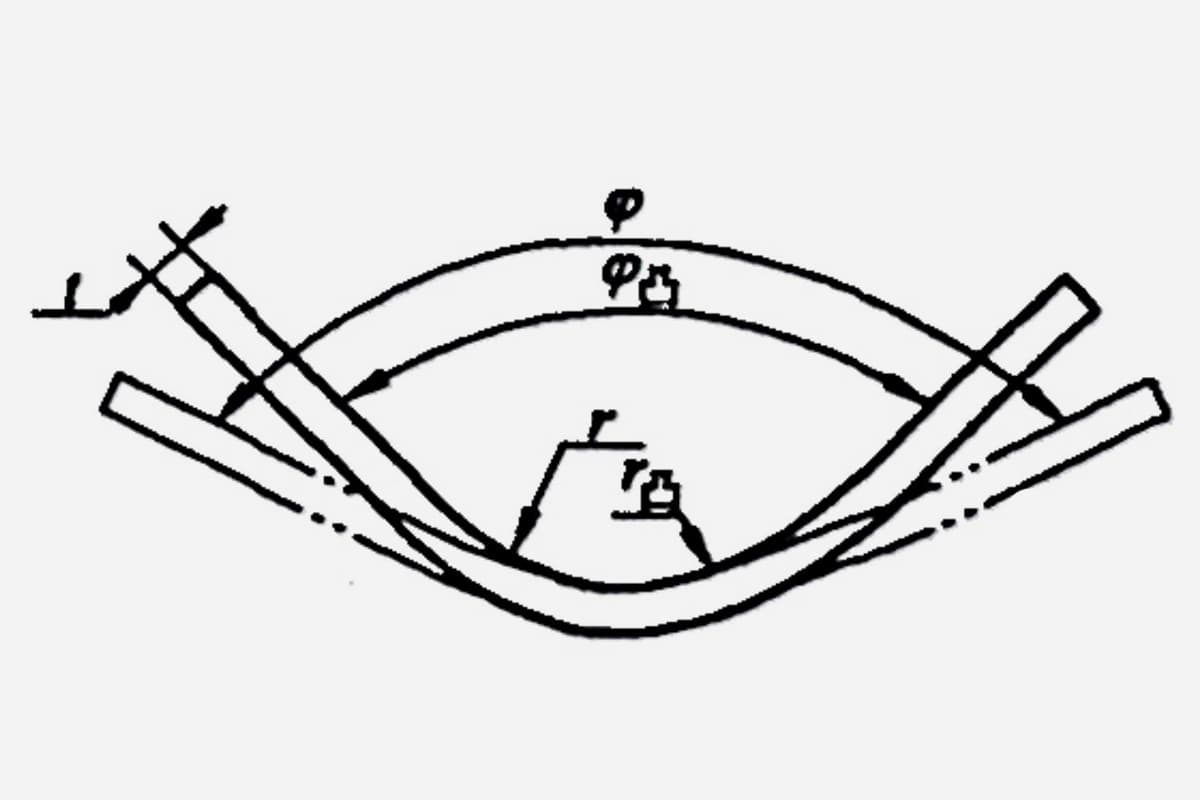

(2) Bepaling van de afrondingsstraal rConcaaf en diepte L0 voor V-vormige en U-vormige buiging

Voor het bepalen van de hoekradius rhol en diepte L0 van V-vormige en U-vormige bochten, raadpleeg Figuur 6 en Tabel 4.

Tabel 4 Vijlstraal rhol en diepte L0 van buigmal (eenheid: mm)

| Buigrandlengte L | Materiaaldikte t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rhol | L0 | rhol | L0 | rhol | L0 | rhol | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Berekening van de breedteafmetingen van buigstempel en matrijs

Algemeen principe: Als de buitenafmetingen van het werkstuk moeten worden verzekerd, wordt de stempel als referentie gebruikt (d.w.z. de stempel wordt op nominale maat gemaakt) en wordt de speling op de stempel genomen. Als de binnenafmetingen van het werkstuk gemarkeerd zijn, wordt de stempel als referentie gebruikt (d.w.z. de stempel wordt op nominale maat gemaakt) en wordt de speling op de stempel genomen.

Als de buitenafmetingen van het werkstuk gegarandeerd moeten worden, zijn de breedteafmetingen van de matrijs Lhol en de stempel Lconvex worden respectievelijk berekend volgens de volgende formules:

Lhol=(Lmax-0.75Δ)+δ hol0

Lconvex = (Lhol - 2z)0 - δconvex

Wanneer de binnenafmetingen van het werkstuk moeten worden verzekerd, zijn de breedteafmetingen van de pons Lconvex en de dobbelsteen Lhol worden respectievelijk berekend volgens de volgende formules:

Lconvex=(Lmin+0.75Δ)0-δ convex

Lhol = (Lconvex + 2z) + δconcave 0

In de formules

- Lmax - maximale breedteafmeting van de bocht (mm);

- Lmin - minimale breedteafmeting van de bocht (mm);

- Lconvex - ponsbreedte (mm);

- Lhol - matrijsbreedte (mm);

- z - eenzijdige speling tussen stempel en matrijs (mm);

- Δ - tolerantie van de afmeting van de bochtbreedte (mm);

- δconvex en δhol - Fabricageafwijkingen voor respectievelijk stempel en matrijs (mm), over het algemeen geselecteerd volgens IT9-niveau.

III. Installatie en afstelling van de buigmal

Het gebruik van de buigmatrijs op de pers om buigbewerkingen uit te voeren is de belangrijkste vorm van buigbewerkingen. Tijdens de verwerking moeten de stempelbewerkingsprocedures strikt worden gevolgd om fouten te voorkomen. Om onderdelen goed te kunnen buigen, moet de installatie en afstelling van de buigmatrijs eerst correct worden uitgevoerd.

1. Methode voor het installeren van de buigmal

Buigmallen worden onderverdeeld in mallen met en zonder geleiding. Hun installatiemethodes zijn fundamenteel dezelfde als die voor afkantmatrijzen. Net als bij de afkantmatrijzen moet niet alleen de afstand tussen de stempel en de matrijs en het uitwerpsysteem worden aangepast, maar moet ook de bovenste positionering van de buigmatrijs op de pers worden aangepast. Meestal wordt de volgende methode gebruikt:

Eerst wordt de bovenste buigmatrijs grof afgesteld op de persschuif. Vervolgens wordt een afstandsstuk dat iets dikker is dan de blenk (over het algemeen 1 tot 1,2 keer de blenkdikte) of een teststuk tussen de uitwerpplaat van de onderste matrijs en de onderkant van de bovenste pons geplaatst. Daarna, gebruikmakend van de methode om de lengte van de verbindingsstang aan te passen, draai je handmatig het vliegwiel (voor persen met een stijve koppeling) of jog je de motor (voor persen met een wrijvingskoppeling) totdat de schuif zonder obstructie door het onderste dode punt kan. Zodra dit is bereikt, kan de onderste matrijs worden vastgezet voor proefstempelen.

Voor het proefstempelen moet de afstandhouder in de matrijs worden verwijderd. Na het proefstempelen moeten alle bevestigingsonderdelen opnieuw worden vastgezet voor de formele productie.

2. Belangrijke punten voor het afstellen van de buigmal

Bij het verwerken met een buigmal moet de buigmal, om de kwaliteit van de gebogen onderdelen te garanderen, nauwkeurig worden afgesteld, waarbij aandacht moet worden besteed aan de volgende aspecten.

(1) Afstelling van de speling tussen stempel en matrijs

Over het algemeen wordt na het aanpassen van de positie van de bovenste mal op de pers volgens de hierboven genoemde installatiemethode, tegelijkertijd gezorgd voor speling tussen de bovenste en onderste mal.

Voor geleide buigmallen, aangezien de relatieve posities van de boven- en ondermallen op de pers volledig worden bepaald door de geleidingscomponenten, is de zijdelingse speling tussen de boven- en ondermallen tegelijkertijd verzekerd. Voor ongeleide buigmallen kan de zijdelingse speling tussen de boven- en ondermallen worden afgesteld met behulp van papieren afstandhouders of standaardmonsters. Pas nadat de speling is ingesteld, kan de onderste mal worden vastgezet voor proefstempelen.

(2) Afstelling van het positioneerapparaat

De positioneringsvormen van de positioneringsdelen van de buigmatrijs moeten overeenkomen met de blenk. Bij de afstelling moeten de betrouwbaarheid en stabiliteit van de positionering gewaarborgd zijn. Als na het proefstempelen met behulp van positioneerblokken en -pennen een onnauwkeurige positionering wordt gevonden, moet de positionering tijdig worden aangepast of moeten de positioneringsonderdelen worden vervangen.

(3) Afstelling van de uitwerp- en stripinrichting

Het uitwerpsysteem van de buigmatrijs moet ruim zijn; de veren of rubbers die gebruikt worden voor het uitwerpen moeten voldoende elasticiteit hebben. Het uitwerpsysteem en het afstripsysteem moeten soepel en soepel werken, zonder vast te lopen of vast te lopen. De uitwerpkracht op de gebogen onderdelen moet gelijkmatig worden aangepast om ervoor te zorgen dat de oppervlakken van de onderdelen vlak zijn en niet vervormen of kromtrekken na het uitwerpen.

(4) Voorzorgsmaatregelen voor het afstellen van de buigmal

Als bij het afstellen van de buigmatrijs de positie van de bovenste matrijs te laag is, of als er afstandhouders of andere rommel in de matrijs achterblijft, kunnen de bovenste en onderste matrijs tijdens het stempelen hard tegen elkaar botsen in het dode punt, waardoor de matrijs of de pers beschadigd kunnen raken.

Als er dus kant-en-klare gebogen onderdelen op de productielocatie zijn, kunnen deze direct in de werkpositie van de mal worden geplaatst voor installatie en afstelling van de mal, waardoor ongelukken worden voorkomen.

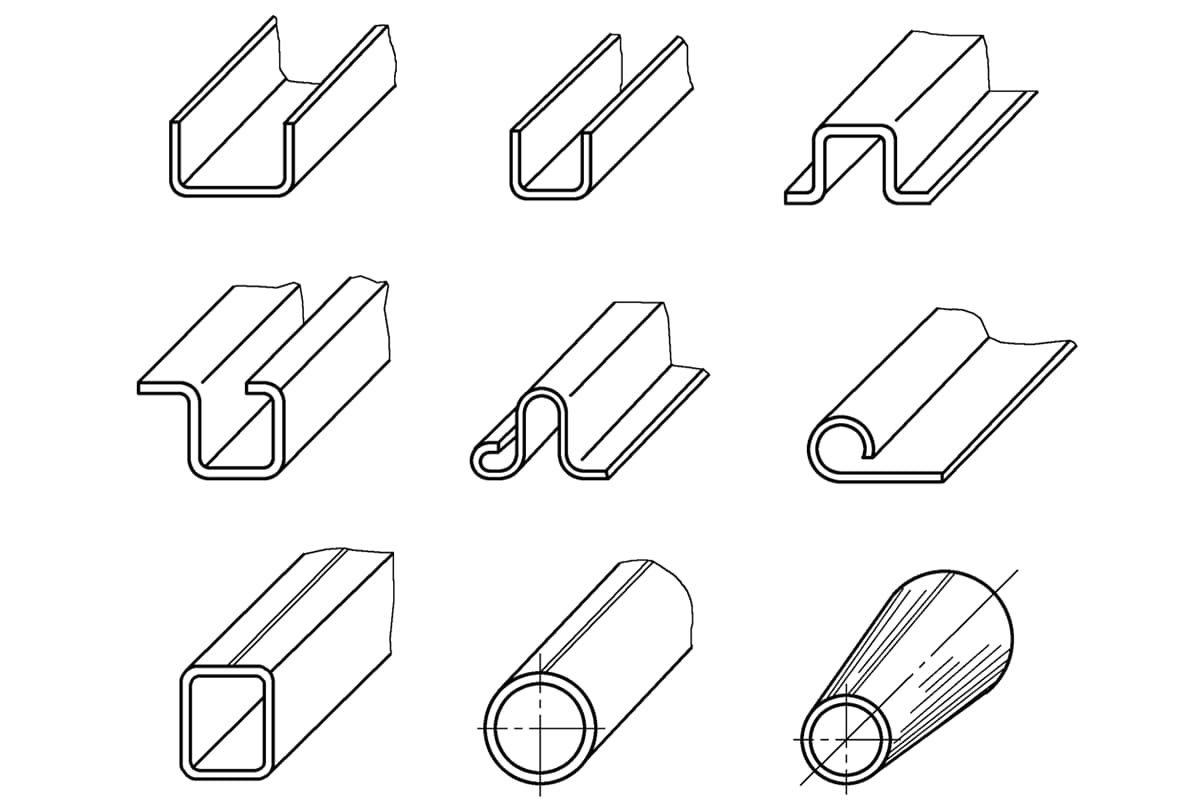

IV. Werking van typische plaatmetaal buigonderdelen

Bij het buigen van plaatmetalen componenten wordt, gezien de verlaging van de productiekosten en de invloed van verwerkingsapparatuur en productiemogelijkheden, meestal de persmethode met behulp van een matrijs gecombineerd met een pers toegepast, waardoor verschillende typische buigtechnieken voor plaatmetaal ontstaan. De belangrijkste aspecten zijn als volgt.

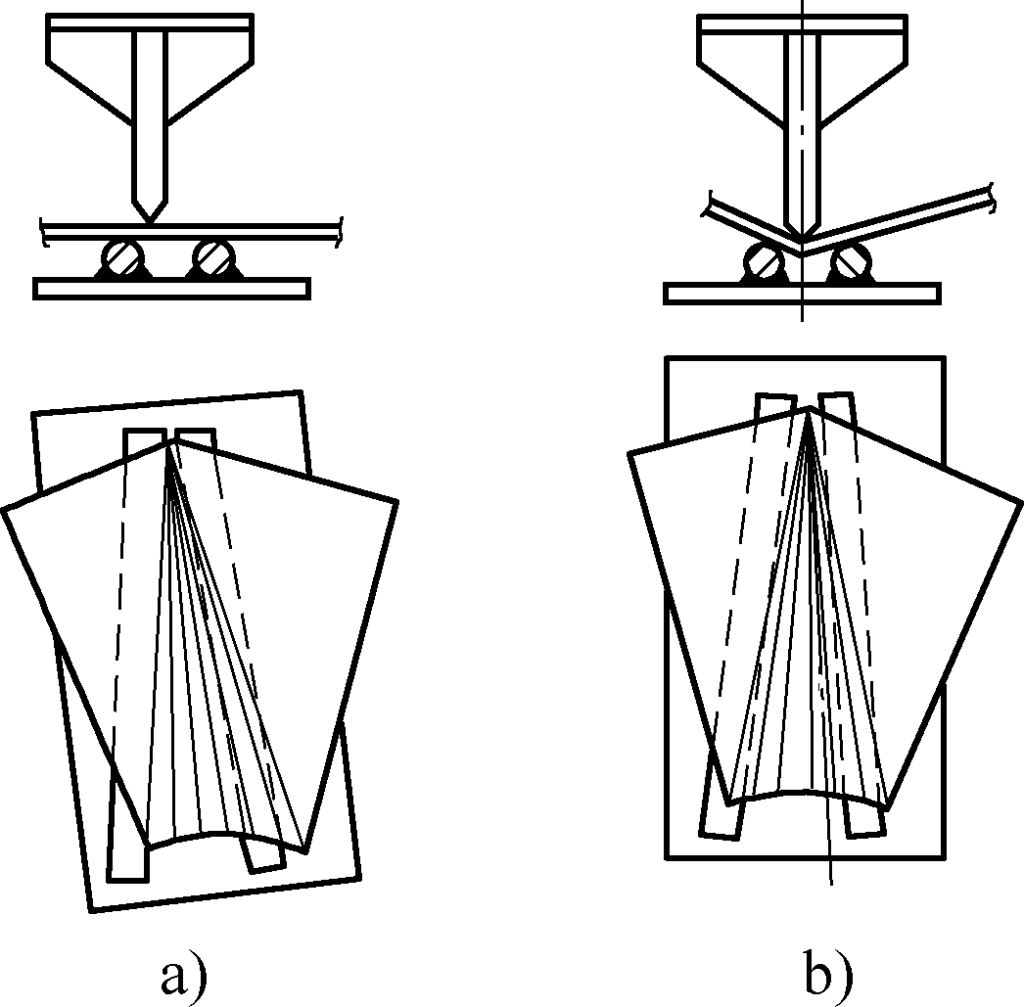

1. Onderdrukking van grote cirkelvormige kanalen

Grote en dikke ronde tot vierkante kanalen worden vaak gemaakt met behulp van radiale sjablonen voor handbuigen, maar voor grotere en dikkere materialen worden deze kanalen meestal geperst met behulp van radiale sjablonen met een persmachine.

Figuur 7 toont de persmethode voor rond-op-vierkant kanalen (1/4 geëxpandeerd materiaal) (het maken van de radiale mal is hetzelfde als bij handbuigen).

Verdeel eerst het ronde bovenuiteinde (ronde deel) van het werkstuk in verschillende gelijke delen en trek verschillende radiale lijnen vanaf het overeenkomstige vierkante deel (vierkante deel) van het onderuiteinde. Druk langs de lijnen. Figuur 7a toont de positierelatie tussen de pons en de matrijs rond staal wanneer de eerste slag wordt geperst. Plaats het vierkante uiteinde van het materiaal in het midden van het kleine uiteinde van de mal, en de eerste overgangslijn van het ronde uiteinde, de rand waar de boog en het vlak elkaar snijden, moet op de rand van het ronde staal worden geplaatst. De eerste slag moet op deze lijn vallen en druk dan de tweede slag zonder de sjabloon te bewegen.

Figuur 7b toont de persmethode voor elke slag langs de bijna-eindlijn. Op dit moment kan de positie van de matrijs op elk moment worden aangepast om ervoor te zorgen dat de pons voornamelijk in het midden van de matrijs valt. Begin met de twee uiteinden en dan het middelste deel, en controleer na het persen van elk klein deel een sjabloon om de mate van persen te meten.

Bij het controleren met de sjabloon moet de sjabloon niet verticaal ten opzichte van de plaat staan, maar schuin in de richting van het kleine uiteinde van het materiaal. Bij het persen moet het principe van onder- in plaats van overcorrigeren worden gevolgd, omdat het veel gemakkelijker is om onderbuiging te corrigeren dan overbuiging. Als het ondergebogen is, kunt u op gepaste wijze nog een paar overgangslijnen persen tot het op de mal past.

Natuurlijk is de bovenstaande bewerking ook van toepassing op het persen van kleine ronde tot vierkante kanalen.

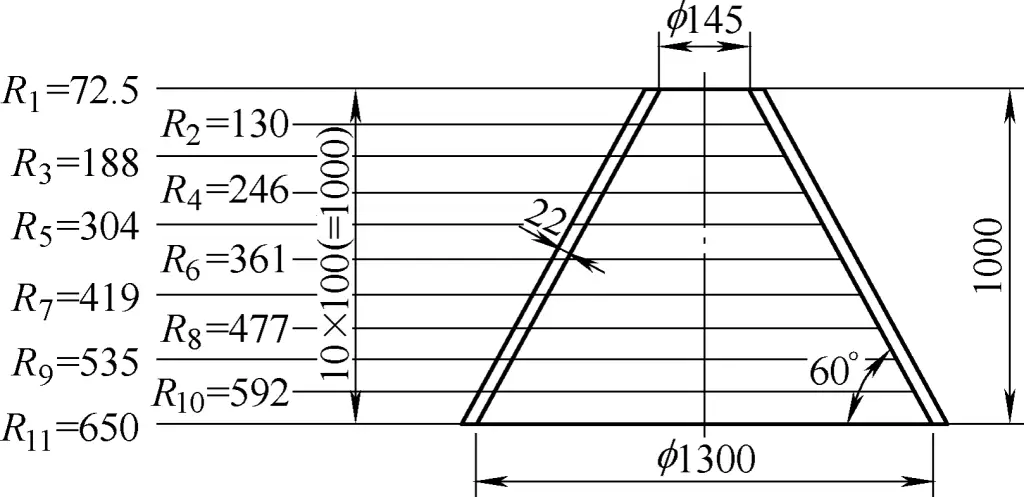

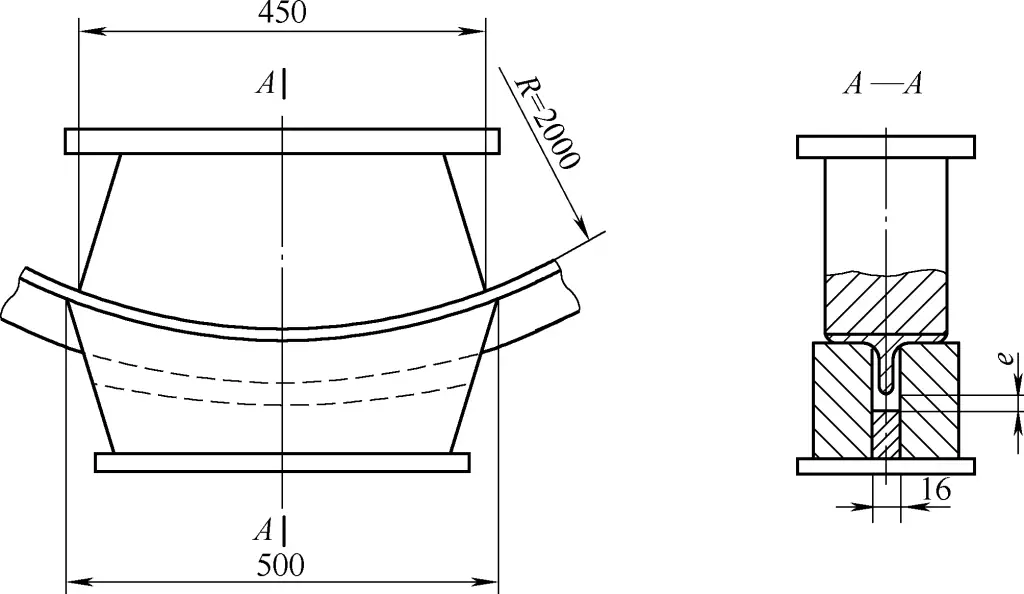

2. Persen van een rechthoekig frustum

Voor de productie van een rechte cirkelvormige frustum kan gebruik worden gemaakt van handbuigen of rolbuigen met een plaat walsmachine. Voor het rechter cirkelvormige frustum in Figuur 8 is de kleine poortdiameter echter te klein, waardoor het onhandig en ongeschikt is voor handmatige verwerking of walsen met een plaatwalsmachine. Het kan alleen worden gevormd door te persen met een sjabloon. Het ontwerp van de mal is essentieel voor het persen.

De sjabloon wordt over het algemeen gemaakt volgens de 1/n sectie van het sectormateriaal, waarbij het corresponderende 1/n materiaal in één keer wordt uitgeperst; het kan ook met een kleine hoek worden gemaakt, waarbij het materiaal sectie voor sectie wordt uitgeperst. Beide methodes kunnen het doel van het vormen bereiken.

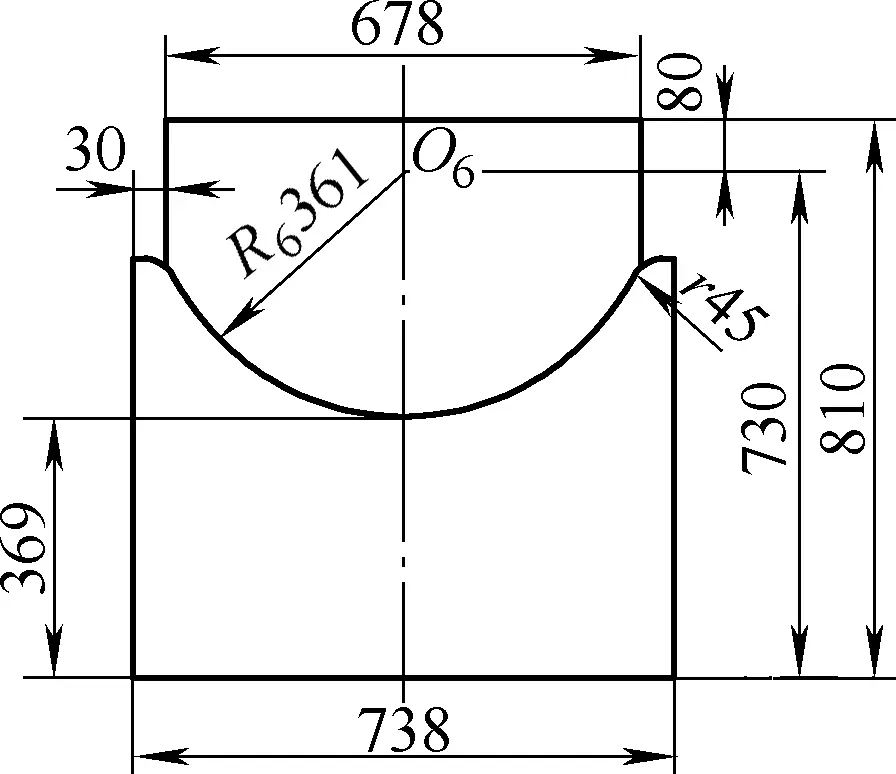

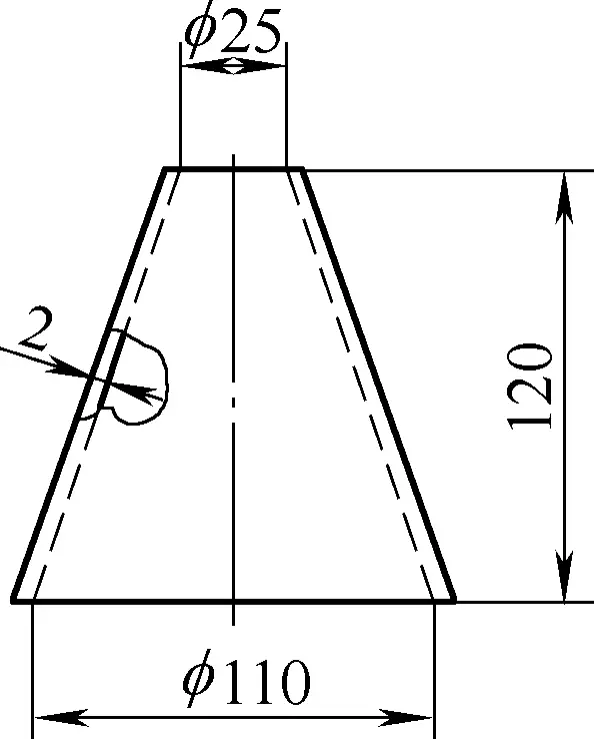

Figuur 9 toont de mal die gemaakt is op basis van 1/3 blanking en meer dan 1/3 van het materiaal. Figuur 9a toont de pons en Figuur 9b toont de matrijs. De hoekradius r van de matrijs is ontworpen als twee keer de plaatdikte, waarbij r 45 mm is.

(1) Berekening van elke verticale plaat Rn

Elke verticale plaat Rn wordt berekend met de volgende formule (zie figuren 8 en 9):

Rn = -R11 - nh/tanα

In de formule

- R11- Binnenstraal van het grote uiteinde van het frustum;

- h- Verdeelde hoogte van het frustum, waarbij elke verdeling in dit geval 100 mm is;

- α- Bodemhoek van het frustum gegeven door het ontwerp.

Bijvoorbeeld R6 =[650 - (5×100) / tan60°] mm = 361 mm.

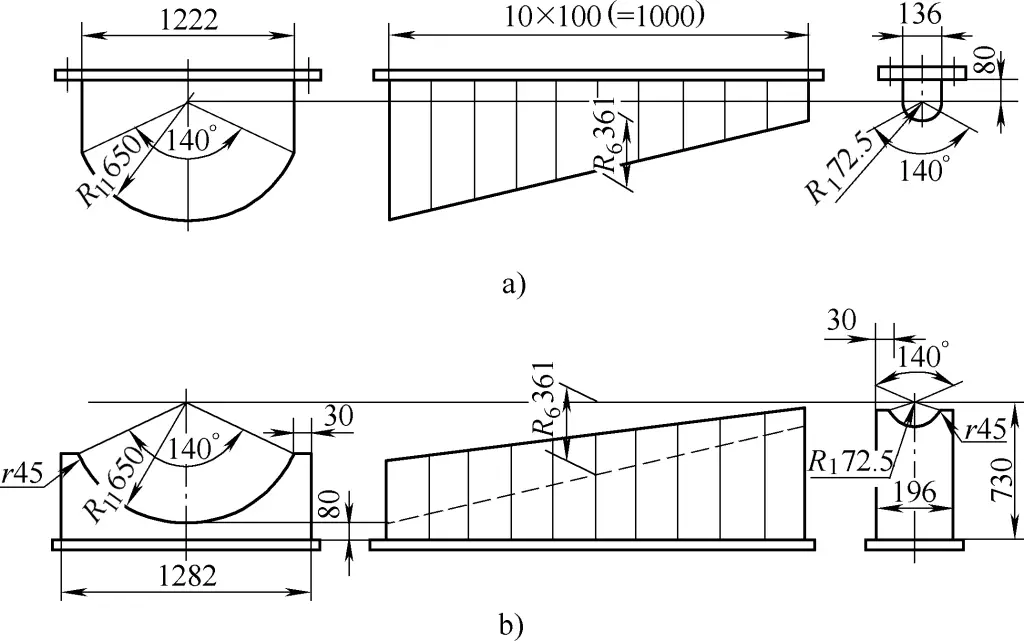

(2) Berekening van de breedte van pons en matrijs

De breedte van de stempel en matrijs wordt berekend met de volgende formules (zie figuren 10 en 11):

1-De n-de Stoot

2-De n-de matrijs

1) Ponsbreedte B=2Rnsin70°.

Bijv.6=(2×361×sin70°)mm=678mm.

2) Matrijs breedte B6′= (678+60)mm=738mm.

3) Laagste hoogte van de matrijs h6= (730-361)mm=369mm.

De afmeting 730 is de afstand van de as van het frustum tot het bovenste vlak van de bodemplaat.

(3) Productiemethode van Stempel en Matrijs

Om de productie van stempels en matrijzen nauwkeuriger uit te leggen, nemen we als voorbeeld de productiemethode van de zesde stempel en matrijs in Figuur 11.

Onder de vooronderstelling dat je 730 mm onder en 80 mm boven de as van het frustum zorgt, teken je een boog met O6 als het centrum en R6=361mm als straal. Het snijpunt met de breedte berekend voor de stempel en matrijs vormt de contour van de zesde stempel en matrijs.

Gebaseerd op praktische ervaring, wordt voor zowel warm als koud persen, vanwege de kleine stijghoogte van het 1/3 segment onder de sterke druk van de machine, geen rekening gehouden met krimp en terugslag, noch met de plaatdikte. Teken met behulp van de straal van de binnenste huid van het frustum (straal die de binnenvorm van het frustum aangeeft) een boog en snijd in één keer door. Dit geeft de werkelijke boog van de pons en matrijs voor de overeenkomstige positie, waardoor de ontworpen kromming na het persen wordt gegarandeerd.

3. Persen van een kleine frustum

Het vormen van kleine frustums gebeurt, vanwege hun kleine volume, meestal met dunne platen, hoewel er ook kleine frustums met dikke platen bestaan. Vormmethodes kunnen een grote hamer en een booggroefhamer op een radiaal sjabloon gebruiken, maar voor efficiëntie en arbeidsbesparing kan ook een kleine persmachine worden gebruikt. Voor het gemak worden materialen meestal in twee helften verdeeld, zelden als hele materialen (als de hoogte lager is, zijn hele materialen ook mogelijk).

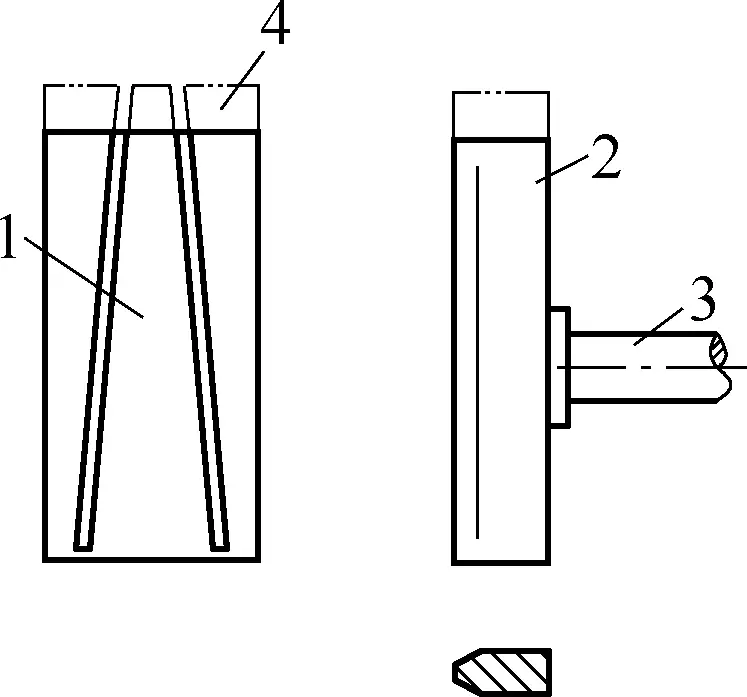

(1) Persen van halfsectormateriaal

Voor de kleine frustum getoond in Figuur 12, als het geëxpandeerde materiaal in een halve sectorvorm wordt gemaakt, kan een horizontaal perssjabloon zoals Figuur 13 worden gebruikt. Zonder de matrijs vast te zetten, voorbuigen, bogen persen en controleren met sjablonen tot de vorm is bereikt. De persmethode is in principe hetzelfde als handbuigen. Als het frustummateriaal hoger is, kun je de bovenste lengte verlengen, zoals te zien is in het dubbelgestippelde lijndeel 4 in Figuur 13.

1 matrijs

2-Stoot

3-vormig handvat

4-Willekeurig verlengbaar deel

(2) Persen van materiaal voor de hele sector

Wanneer geëxpandeerd materiaal als geheel materiaal wordt gebruikt, is het sjabloonontwerp zoals getoond in Figuur 14. De ruimte in de holte moet groter zijn dan de maximale afmetingen van het frustum (maximale afmetingen hebben betrekking op de hoogte van het frustum en de diameter van het grote uiteinde). De pons van het frametype is ontworpen om het gevormde frustum te bevatten. De persmethode is in principe dezelfde als bij het handbuigen.

1-Radiaal Sjabloon

2-Kader Type Pons

3-vormig handvat

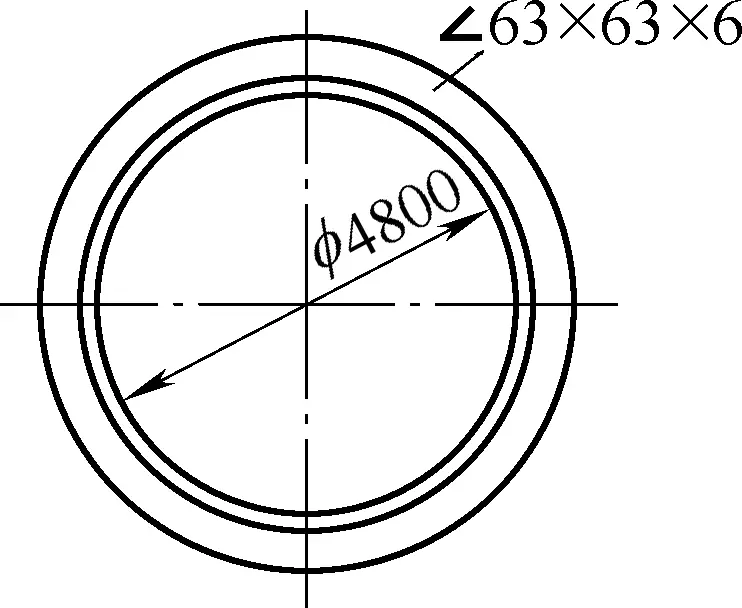

4. Persen van hoekstalen ringen

Er zijn veel vervormingsmethoden voor hoekstalen ringen. Ze kunnen worden gebogen op een profielbuigmachine, gewalst op een plaatrolmachine, handmatig gebogen of geperst op een pers met behulp van een mal. Welke specifieke methode wordt gebruikt, hangt vooral af van de uitrusting van het apparaat en de eisen die aan de hoekstalen ringen worden gesteld.

Figuur 15 toont een constructietekening van een buitenste gebogen stalen hoekring. Deze stalen hoekring is gemaakt van gelijkhoekig staal met een specificatie van 63×63×6 en heeft na het vormen een binnendiameter van ϕ4800mm. Het wordt geperst op een pers met behulp van een mal.

(1) Ontwerp van de mal

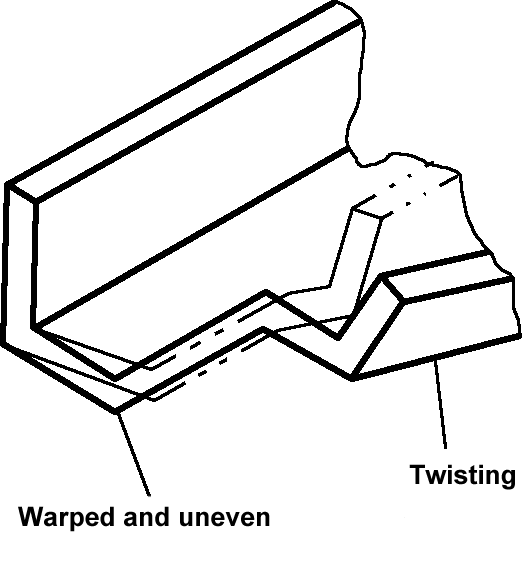

Figuur 16 toont de mal die ontworpen is voor het persen van de buitenste gebogen hoekstaal. Deze mal kan ook een enkel stuk persen, maar de vervorming is groter na het persen omdat de randen die in contact komen met de pons worden samengedrukt en het verticale oppervlak dat in de groef is ingebed wordt uitgerekt, waardoor een kromming ontstaat.

Een ander type vervorming treedt ook tegelijkertijd op, namelijk het vlak dat door de stempel en matrijs wordt geperst, wordt dunner en langwerpiger na het persen, en de wortel krimpt en rekt uit, waardoor een verticale buiging in de richting van de rand ontstaat. De overlapping van deze twee vervormingen resulteert in vervorming.

Om vervorming van hoekstaal te voorkomen of te verminderen, kan een methode worden toegepast waarbij na het lassen twee hoekstalen in relatieve positionering worden geperst. Dit komt omdat de twee vlakken die door de stempel en matrijs worden samengedrukt na het lassen tegengestelde verticale buigingen produceren, waardoor elkaars krachten worden opgeheven en vervorming wordt voorkomen.

(2) Matrijsafstand en radiusbehandeling

Voor het persen van dubbel hoekstaal moet de matrijsvorm ontworpen worden in de vorm van hoekstaal, met de groefspeling ongeveer 4-5mm dikker dan de totale dikte van twee platen. Hier is het ontworpen met een speling van 16 mm om de beweging van het dubbele hoekstaal te vergemakkelijken.

Het vormen door te drukken keurt de opschortingsmethode goed (die voldoende overtolligheid in de richting van het dringende vormen verstrekt om de aanpassing van druk en misvorming te vergemakkelijken). De straal van de stempel en matrijs kan kleiner zijn, gebaseerd op de druk om de ontwerpkromming te bereiken. In dit voorbeeld is de straal van het pons- en matrijspersgebied R=(2400-400)mm=2000mm, zodat er voldoende hoogte is voor de verticale rand van het hoekstaal.

(3) Werkingsmethode

Steek tijdens het persen vanaf één uiteinde in, niet te diep volgens het principe "beter minder dan meer". Afhankelijk van de kromming kan in één keer of in meerdere keren geperst worden, waarbij gestreefd wordt naar minimale of geen rimpels op het verticale oppervlak tot de licht overgekromde toestand bereikt is. Als er plaatselijke afwijkingen zijn, kunnen dunne platen worden opgevuld op de juiste posities van de stempel en matrijs voor aanpassing.

Na het persen moet de kromming iets groter zijn dan de vereiste kromming van het plaatwerkonderdeel, voornamelijk omdat:

① Het is gemakkelijker om met een overkromming om te gaan dan met een onderkromming;

② Na het snijden van het laspunt van het hoekstaal komt een deel van de kromming vrij;

③ Na het snijden van het laspunt van het hoekstaal treedt verschillende mate van vervorming op en tijdens het corrigeren van de vervorming komt een deel van de kromming vrij.

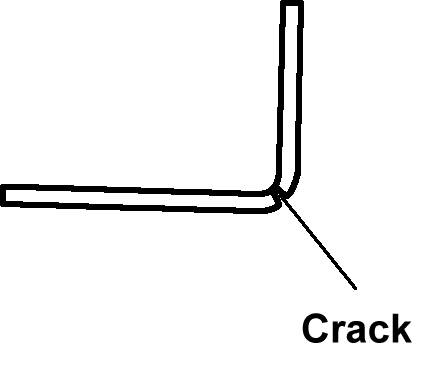

V. Veel voorkomende defecten in gebogen onderdelen en oplossingen

Veel voorkomende defecten in gebogen onderdelen zijn onder andere scheuren, ongelijke bodem, enz. De oorzaken kunnen te maken hebben met het buigmateriaal zelf, de afstelling van de buigmal of een fout van de operator. Oplossingen moeten worden gevonden op basis van een zorgvuldige analyse van de oorzaken van de defecten. Zie Tabel 5 voor veelvoorkomende defecten in gebogen onderdelen en oplossingen.

Tabel 5 Veel voorkomende defecten in gebogen onderdelen en oplossingen

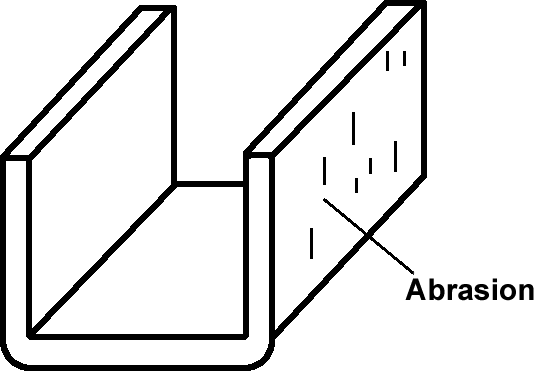

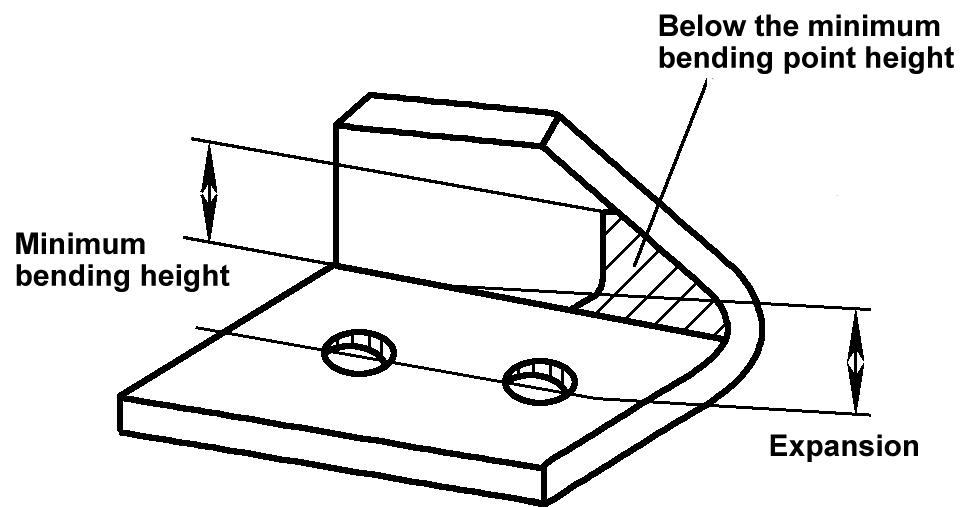

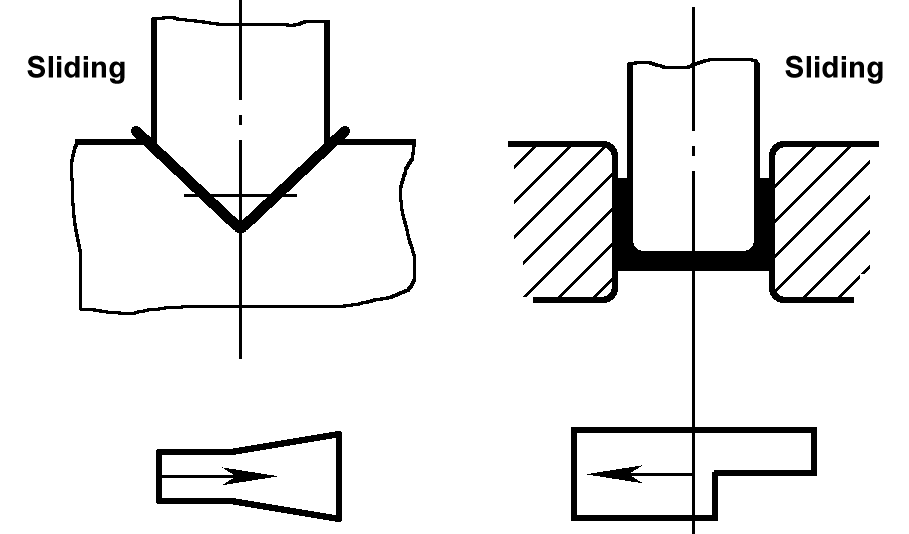

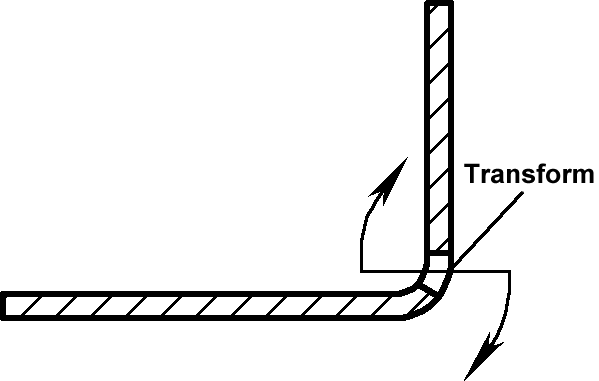

Kwaliteit Voorwaarde | Schets | Oorzaak | Oplossing |

Crack |  | 1) De buigradius van de pons is te klein 2) De braamrand bevindt zich aan de buitenkant van de bocht en het plaatmateriaal heeft een lage plasticiteit. Buigen buiten, lage plaatplasticiteit 3) De uithardingslaag van de blenk tijdens het stempelen is te groot Overmatige uitharding van de blenk tijdens het stempelen | 1) Vergroot de straal van de ponsvulling op de juiste manier 2) Plaats de stiftfrees aan de binnenkant van de bocht 3) Gebruik gegloeid of plastischer materiaal, loodrecht op of onder een hoek van 45° ten opzichte van de buiglijn. |

Ongelijke onderkant |  | Tijdens het buigen zijn de plaat en de onderkant van de pons niet stevig aan elkaar bevestigd. | Gebruik een mal met een elastische persplaat om voldoende druk uit te oefenen op de blenk aan het begin van het buigen, en corrigeer uiteindelijk het gebogen onderdeel |

Scheeftrekken |  | Veroorzaakt door de spanningstoestand in de vervormingszone, met drukspanning aan de buitenkant en trekspanning aan de binnenkant ten opzichte van de neutrale laag langs de richting van de buiglijn, wat leidt tot kromtrekken | 1) Gebruik een corrigerende buiging om de druk per eenheid te verhogen 2) Pas de stempel en matrijs aan op basis van de mate van kromtrekken |

Gat uit het midden |  | 1) De blenk verschoof tijdens het buigen, waardoor de middellijn van het gat verschoof Verschuiving tijdens het buigen, verschuiving van de middellijn van het gat 2) Terugvering na het buigen veroorzaakt kanteling van de middellijn van het gat Kanteling middellijn gat door terugvering | 1) Positioneer de blenk nauwkeurig om een consistente buighoogte aan beide zijden te garanderen 2) Gebruik positioneerpennen of persplaten om te voorkomen dat de blenk verschuift. 3) De terugvering van het werkstuk verminderen |

Instabiele rechte armhoogte |  | 1) De hoogte h is te klein 2) Asymmetrische matrijsvulling 3) Verplaatsing van de blenk tijdens het buigproces | 1) De hoogte h mag niet kleiner zijn dan de minimale buighoogte 2) Corrigeer de holle gietvorm 3) Gebruik een elastisch drukapparaat of procesgatpositionering |

Krassen op het oppervlak |  | 1) Metaaldeeltjes hechten zich aan het oppervlak van de mal op het werkende deel 2) De afrondingsstraal van de holle matrijs is te klein 3) De speling tussen de convexe en concave matrijzen is te klein | 1) Verwijder vuil van het oppervlak van het werkende deel van de matrijs, verminder de waarde van de oppervlakteruwheid van de convexe en concave matrijzen 2) Vergroot de afrondingsstraal van de holle matrijs op de juiste manier 3) Gebruik een redelijke speling tussen convexe en concave matrijzen. |

De buiglijn is niet parallel aan de middellijn van de twee gaten |  | De hoogte van de rechte rand van het gebogen onderdeel is kleiner dan de minimale buighoogte en er verschijnt een opening in het onderdeel onder de minimale buighoogte | Zorg er bij het ontwerp van het werkstuk voor dat de hoogte van de rechte rand van het gebogen onderdeel groter is dan of gelijk is aan de minimale buighoogte. Als de hoogte van de rechte rand kleiner is dan de minimale buighoogte, laat dan eerst voldoende hoogte over voor de rechte rand en verwijder het overschot na het buigen. |

Verplaatsing |  | Bij het buigen van asymmetrische werkstukken zijn de wrijvingskrachten aan beide zijden verschillend wanneer de blenk in de holle matrijs glijdt, wat leidt tot maatverplaatsing. | 1) Gebruik een mal met een elastische drukplaat 2) Zorg ervoor dat de blenk nauwkeurig in de mal ligt en buig indien mogelijk in paren voor het snijden. |

Gat vervorming |  | De rand van het gat ligt te dicht bij de buiglijn, wat leidt tot compressievervorming binnen de neutrale laag en trekvervorming daarbuiten, waardoor het gat vervormt | Zorg ervoor dat de afstand van de gatrand tot het middelpunt van de buigradius r groter is dan een bepaalde waarde, of stel procesgaten in op de buigpositie om de invloed van buigvervorming te verminderen. |

Verandering van buighoek |  | Tijdens het plastisch buigen treedt elastische vervorming op. Wanneer het gebogen werkstuk uit de mal wordt gehaald, treedt elastisch herstel op, waardoor de buighoek verandert | 1) Corrigeer de hoeken van de convexe en concave matrijzen met een vooraf bepaalde terugveerhoek om compensatie te bereiken. 2) Gebruik correctiebuigen in plaats van vrijbuigen |

Uitbolling aan het buigende uiteinde |  | Als gevolg van samendrukking in de lengterichting en verkorting van de binnenste metaallaag van de neutrale laag tijdens het buigen, en rek in de breedterichting, ontstaat er een bolling aan de rand in de breedterichting, die vooral merkbaar is bij dikke platen die onder een kleine hoek zijn gebogen. | Maak vooraf boogsneden aan beide uiteinden van het buigdeel, plaats de blenk aan de binnenkant van de bocht |

Twist |  | Door aanzienlijke verschillen in breedte en buighoogte aan beide zijden van de blenk, ontstaat een ongelijke weerstand tegen buigvervorming. De smallere zijde met een lagere buighoogte is gevoelig voor verdraaiing. Bovendien verergeren grote inkepingen aan beide uiteinden en het onvermogen van de uitwerper om het materiaal aan te drukken de verdraaiing aan de onderkant met inkepingen. | Voeg aan beide zijden overslagen toe en snijd de overslagen af na het buigen. Installeer geleideplaten aan de verdraaiende kant en inkepingen op locaties om verdraaiing tegen te gaan. |

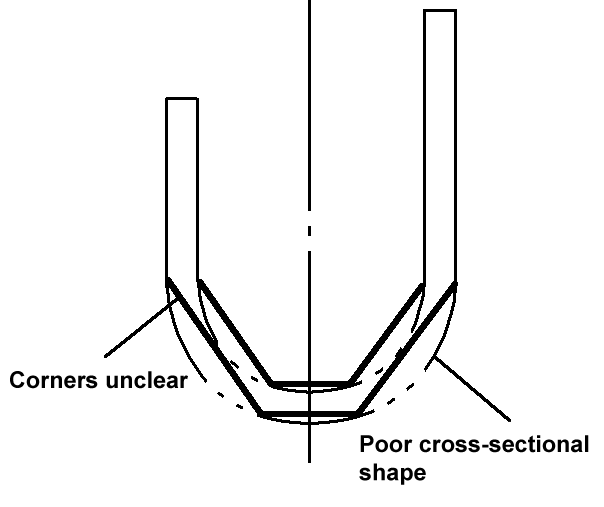

Slechte doorsnedevorm, onduidelijke randen |  | Door de conische vorm van de onderkant van de buigpons is er vrije ruimte tussen de pons en de holle matrijs en bovenplaat. De blenk kan niet strak aansluiten op het conische oppervlak van de stempel, wat resulteert in een onbevredigende dwarsdoorsnede en een grote hoekovergang bij de overgang tussen de bodem en de wand van het werkstuk. | Voeg een rubberen pad toe op de bovenplaat om de blenk tijdens het buigen geleidelijk strak om de pons te wikkelen, zodat de vorm van het werkstuk volledig wordt bepaald door de pons en er gekwalificeerde werkstukken worden geproduceerd. |

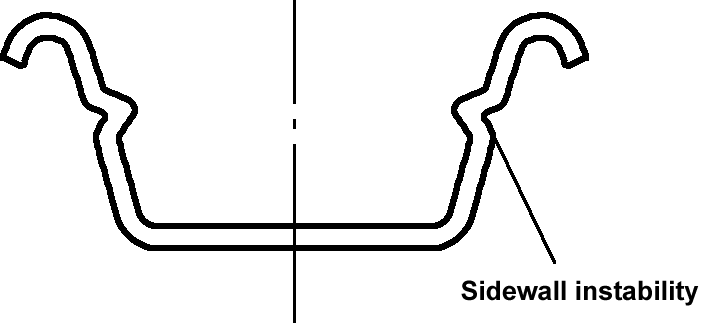

Zijwand instabiliteit |  | 1) De eerste buiging buigt slechts 1/4 boog van het halffabrikaat. Als gevolg van de slechte metaalstroom tijdens het walsen, resulteert hoge druk in instabiliteit van de zijwand. 2) De ruwheid van het R-oppervlak van de concave matrijs van de rolzoom is hoog, waardoor de wrijvingsweerstand tijdens het rollen toeneemt. | 1) Buig het halffabrikaat in een 1/2 boog 2) Verminder de oppervlakteruwheid bij de filet van de holle matrijs van de rolzoom 3) Vervang elastische onderdelen om de druk op de onderkant van het werkstuk te verhogen |