I. Kenmerken van vakmanschap

Montage verwijst naar het vak dat verschillende handgereedschappen en mechanische apparatuur gebruikt om de verwerking van bepaalde onderdelen, de assemblage en het debuggen van onderdelen en machines, evenals het onderhoud en de reparatie van verschillende mechanische apparatuur te voltooien. De kenmerken van montage zijn dat de bewegingsrichting van het gereedschap niet beperkt is en dat het gereedschap eenvoudig te gebruiken is, flexibel, divers en gemakkelijk te bedienen is en een groot aanpassingsvermogen heeft. Daarom kan het moeilijk uitvoerbare taken in mechanische bewerkingen uitvoeren.

Montage is een vak met relatief complexe technische processen, gedetailleerde verwerkingsprocedures en hoge vakmanschapseisen. Hoewel er tegenwoordig veel geavanceerde verwerkingsmethoden beschikbaar zijn, is er voor veel taken nog steeds paswerk nodig. Montage speelt een belangrijke rol bij het waarborgen van de productkwaliteit. De belangrijkste bewerkingsmethoden zijn markeren, beitelen, zagen, vijlen, schrapen, boren, ruimen, kotteren, tappen en draadsnijden.

II. Markering

De essentie van vlakmarkeren is een probleem van vlakke geometrie tekenen. Vlakmarkeren houdt in dat er markeergereedschap wordt gebruikt om het patroon op het onbewerkte werkstuk te tekenen op een schaal van 1:1 volgens de werkelijke grootte. De stappen voor vlakmarkeren zijn als volgt:

- Selecteer de markeerreferentie volgens de vereisten van de tekening.

- Bereid het werkstuk voor op het markeren (schoonmaken, inspecteren, kleuren, aanbrengen van centreerpluggen in de gaten van de onderdelen, enz.) Breng een dunne en gelijkmatige laag coating (d.w.z. kleuring) aan op het markeergebied op het werkstuk om de getekende lijnen duidelijk zichtbaar te maken. Verschillende werkstukken vereisen verschillende coatings. Over het algemeen wordt kalkwater toegepast op gegoten en gesmede vormstukken, kan krijt worden gebruikt op kleine vormstukken, wordt gentiaanviolet (ook bekend als "blauwe olie") of kopersulfaatoplossing toegepast op stalen halffabricaten, en wordt gentiaanviolet of inkt toegepast op aluminium, koper en andere non-ferrometalen halffabricaten.

- Teken de bewerkingsgrenslijnen (rechte lijnen, cirkels en verbindingsbogen).

- Perforeer proefgaten langs de getekende lijnen.

III. Zagen

De methode van het zagen van materialen met een handzaag of het zagen van groeven op een werkstuk wordt zagen genoemd.

1. Samenstelling van de handzaag

De handzaag bestaat uit een zaagbeugel en een zaagblad.

(1) Zaagboog

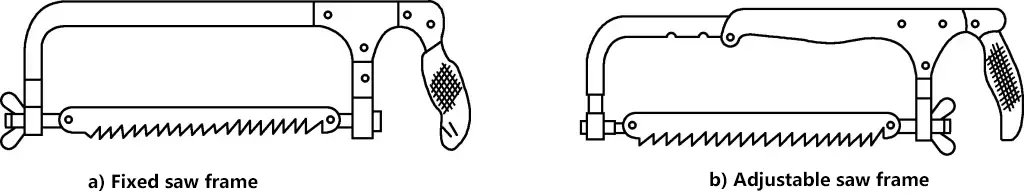

Er zijn twee soorten zaagbogen: vaste en verstelbare, zoals getoond in Figuur 1.

(2) Zaagblad

Zaagbladen worden meestal gemaakt van koolstof gereedschapsstaal en worden gehard bij lage temperaturen. Op basis van de steek van de zaagtanden kunnen zaagbladen worden onderverdeeld in zaagbladen met grove tanden, zaagbladen met middelmatige tanden en zaagbladen met fijne tanden. Zaagbladen met grove tanden zijn geschikt voor het zagen van zachte materialen en delen met een grote doorsnede, terwijl zaagbladen met fijne tanden geschikt zijn voor het zagen van harde materialen en dunwandige delen.

2. Zaagmethoden

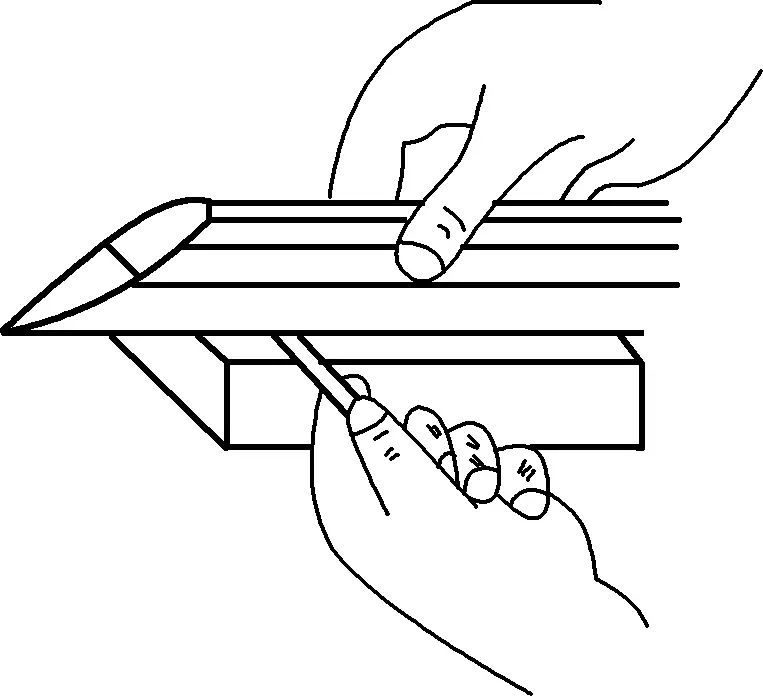

(1) Installatie van het zaagblad

Bij het zagen zaagt de zaag als hij naar voren wordt geduwd, dus de zaagtanden moeten naar voren wijzen bij het installeren van het zaagblad. Het zaagblad mag niet te strak of te los zitten; te strak kan het zaagblad breken en te los kan de zaagsnede scheef trekken. Over het algemeen moet de afstelmoer met de kracht van twee vingers worden vastgedraaid.

(2) Installatie van het werkstuk

Het werkstuk mag niet te ver uit de bekken van de bankschroef steken om trillingen tijdens het zagen te voorkomen. De zaaglijn moet evenwijdig zijn aan de rand van de bankschroefbekken en aan de linkerkant van de bankschroef worden vastgeklemd voor eenvoudige bediening. Het werkstuk moet goed vastgeklemd zijn, maar mag niet vervormd of beschadigd zijn op het bewerkte oppervlak.

(3) De handzaag vasthouden

Houd over het algemeen de zaagbeugel met de rechterhand vast en ondersteun de voorkant van de zaagbeugel lichtjes met de linkerhand.

(4) De zaag starten

Bij het starten van de zaag moet het zaagblad een lichte hoek α (10°-15°) maken ten opzichte van het werkstukoppervlak, niet te groot om tandbreuk te voorkomen. Om te voorkomen dat het zaagblad zijwaarts wegglijdt, kunt u de duim tegen één kant van het zaagblad drukken. Duw en trek de zaag snel heen en weer als u de zaag start. Zodra een kleine zaagsnede is gemaakt, haalt u de linkerhand van het zaagblad en drukt u licht op de voorkant van de zaagbeugel om verder te zagen.

(5) Zagen

Tijdens het zagen moet de zaagbeugel in een rechte lijn heen en weer bewegen zonder te slingeren om te voorkomen dat het zaagblad breekt. Wanneer u de zaag vooruit duwt, oefent u gelijkmatige druk uit met beide handen om te zagen; wanneer u terugkeert, laat u het zaagblad lichtjes over het bewerkte oppervlak glijden zonder druk uit te oefenen.

De heen-en-weerbeweging tijdens het zagen mag niet te snel zijn, ongeveer 30-40 keer per minuut. Zorg ervoor dat 2/3 van de zaagbladlengte bij het zaagwerk betrokken is om plaatselijke slijtage en schade te voorkomen. Tijdens het zagen moeten smeermiddelen worden toegevoegd voor smering en koeling, zoals machineolie voor stalen onderdelen en water voor aluminium onderdelen.

3. Belangrijkste punten van het zagen

(1) De zaag vasthouden en zagen

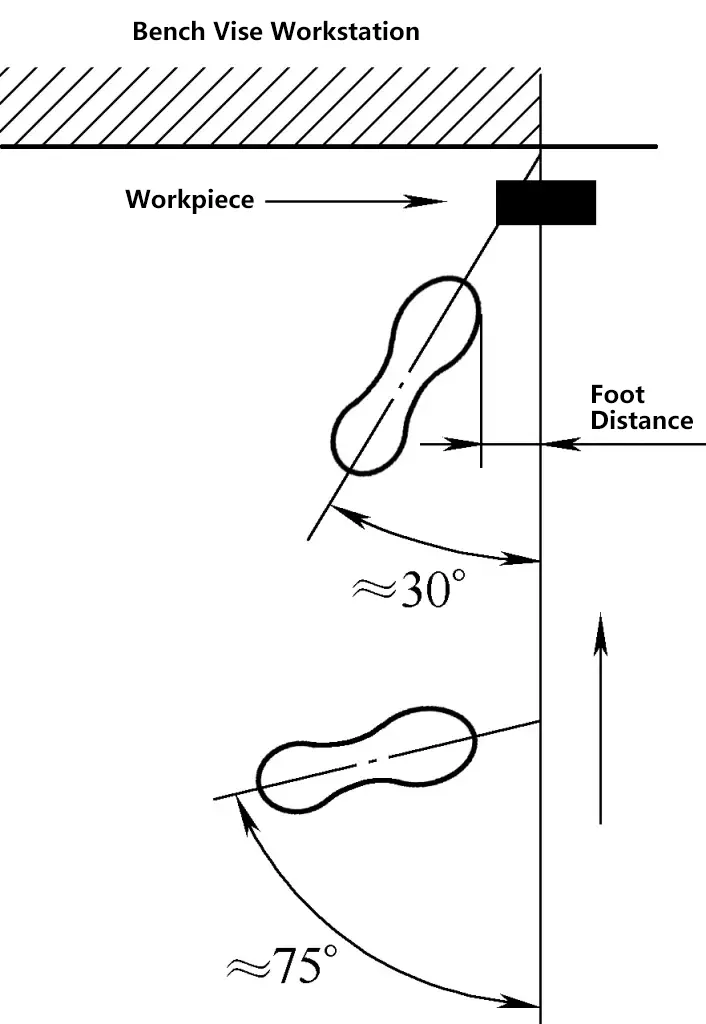

De algemene methode om de zaag vast te houden is om de zaagbeugel stevig vast te houden met de rechterhand en de voorkant van de zaagbeugel lichtjes te ondersteunen met de linkerhand. De staande positie tijdens het zagen wordt getoond in Figuur 2. De duw- en perskrachten tijdens het zagen worden gecontroleerd door de rechterhand, terwijl de linkerhand niet te veel druk mag uitoefenen en vooral de rechterhand moet helpen om de zaagbeugel recht te houden. Oefen druk uit wanneer u de zaag naar voren duwt en laat druk los wanneer u terugkeert, waarbij u het zaagblad lichtjes over het werkstuk laat glijden. De snelheid van de heen-en-weergaande beweging tijdens het zagen moet ongeveer 30 keer per minuut zijn.

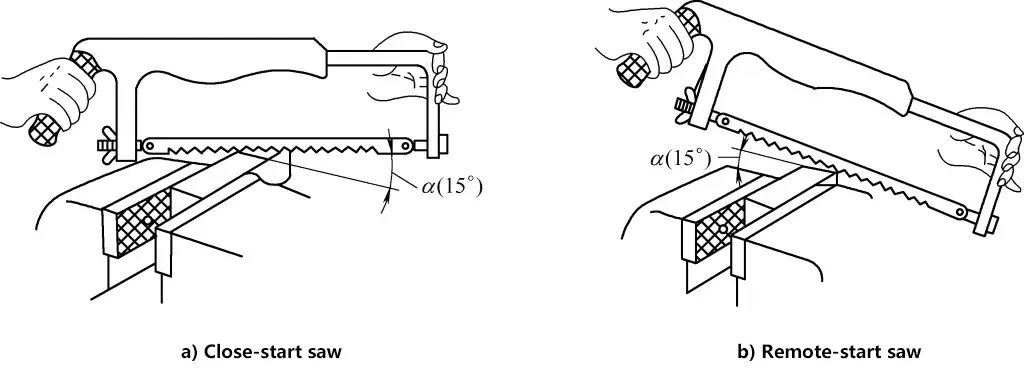

(2) De zaag starten: Het proces waarbij het zaagblad in het werkstuk begint te zagen, wordt het starten van de zaag genoemd.

Er zijn twee manieren om de zaag te starten: dichtbij starten (Figuur 3a) en ver weg starten (Figuur 3b). Gebruik bij het starten van de zaag de nagel van de linkerduim om het zaagblad te blokkeren, met een starthoek van ongeveer 15°. De zaagbeugel moet een korte slag en lichte druk hebben. Het zaagblad moet loodrecht op het werkstukoppervlak staan. Wanneer de startzaagsnede een diepte van 2-3 mm bereikt, kan het startproces worden beëindigd en moet de zaagbeugel geleidelijk worden aangepast naar een horizontale positie voor normaal zagen.

IV. Indiening

Het gebruik van een vijl om overtollig metaal van het oppervlak van een werkstuk te verwijderen om de vereiste afmetingen, vorm en oppervlakteruwheid volgens tekening te verkrijgen, wordt vijlen genoemd. Vijlen kan interne en externe oppervlakken, groeven, gebogen oppervlakken en diverse complexe oppervlakken van onderdelen bewerken. Het bereik van vijlen omvat vlakken, getrapte oppervlakken, schuine oppervlakken, gebogen oppervlakken, groeven en verschillende gevormde gaten.

1. Soorten bestanden

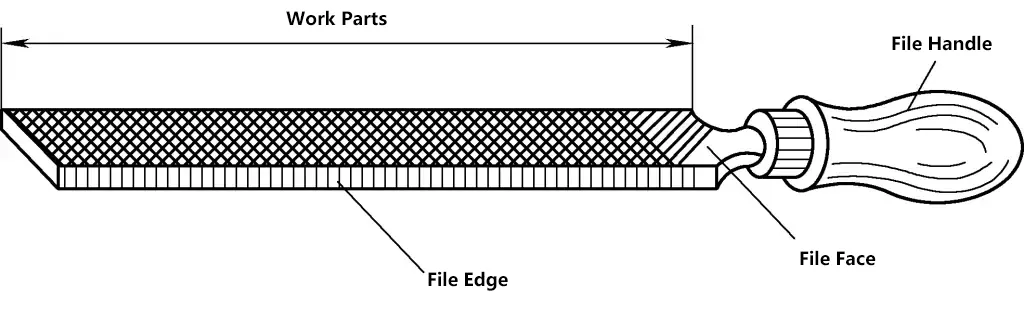

Een vijl bestaat uit een vijlvlak, een vijlrand en een vijlhandvat (met een handvat eraan vast), zoals te zien is in Figuur 4. De specificaties van een fittersvijl worden aangegeven door de lengte van het werkstuk en zijn onderverdeeld in zeven typen: 100mm, 150mm, 200mm, 250mm, 300mm, 350mm en 400mm. Afhankelijk van de grootte worden vijlen verder onderverdeeld in fittersvijlen en vormvijlen.

Vijlen voor metaalbewerkers bestaan uit platte vijlen, halfronde vijlen, vierkante vijlen, driehoekige vijlen en ronde vijlen, waarbij platte vijlen het meest gebruikt worden. Vormvijlen zijn kleiner van formaat en worden meestal geleverd in een set van 10 vijlen met verschillende vormen, die gebruikt worden voor het vijlen van kleine werkstukken en onderdelen die moeilijk te bewerken zijn. Vijlen worden gemaakt van koolstof gereedschapsstaal T12, T13, T12A en T13A, en worden gehard na warmtebehandelingmet een hardheid van 62~67HRC.

(1) Vijlen worden op basis van het tandpatroon ingedeeld in enkel gekapte vijlen en dubbel gekapte vijlen. Enkel gekapte vijlen hebben tanden in slechts één richting, die een hoek van 70° vormen met de middellijn van de vijl, en worden over het algemeen gebruikt voor het vijlen van zachte metalen zoals koper, tin en lood. Dubbel gekapte vijlen hebben tanden in twee kruisende richtingen; de eerste snede heet de onderste snede en de tweede snede heet de bovenste snede.

De onderste snede vormt een hoek van 45° met de middellijn van de vijl en heeft een bredere tandafstand; de bovenste snede vormt een hoek van 65° met de middellijn van de vijl en heeft een smallere tandafstand. Door de verschillende hoeken en tussenruimtes van de onder- en bovensnede overlappen de vijlmarkeringen elkaar niet, wat resulteert in een glad en vlak oppervlak.

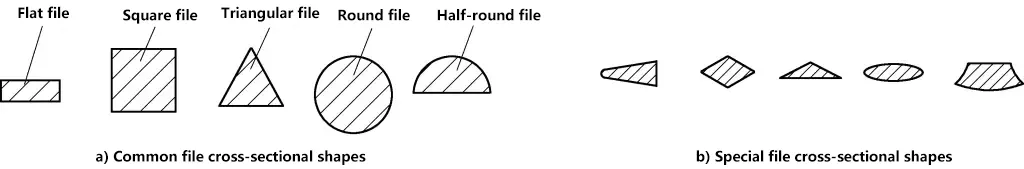

(2) Vijlen worden op basis van hun doorsnedevorm ingedeeld in vlakke vijlen (voor het vijlen van vlakken, externe cilindrische oppervlakken en convexe bogen), vierkante vijlen (voor het vijlen van vlakken en vierkante gaten), driehoekige vijlen (voor het vijlen van vlakken, vierkante gaten en hoeken groter dan 60°), ronde vijlen (voor het vijlen van ronde en interne boogoppervlakken) en halfronde vijlen (voor het vijlen van vlakken, interne boogoppervlakken en grote ronde gaten), zoals weergegeven in figuur 5a. Afbeelding 5b toont speciale vijlen die gebruikt worden voor het bewerken van speciale oppervlakken van diverse onderdelen.

(3) Vijlen worden geclassificeerd aan de hand van het aantal tanden per 10 mm lengte:

- Vijlen met grove tanden: 4 tot 12 tanden per 10 mm lengte, met grote tandafstand, niet snel verstopt, geschikt voor voorbewerking of het vijlen van non-ferrometalen zoals koper en aluminium.

- Vijlen met gemiddelde tanden: 13 tot 23 tanden per 10 mm lengte, met matige tandafstand, geschikt voor bewerking na ruw vijlen.

- Vijlen met fijne tanden: 30 tot 40 tanden per 10 mm lengte, geschikt voor het vijlen van gladde oppervlakken of harde metalen.

- Volkomen gladde vijlen: 50 tot 62 tanden per 10 mm lengte, geschikt voor fijne afwerking van gladde oppervlakken.

2. Indieningsstappen

(1) Bestandsbewaarmethode

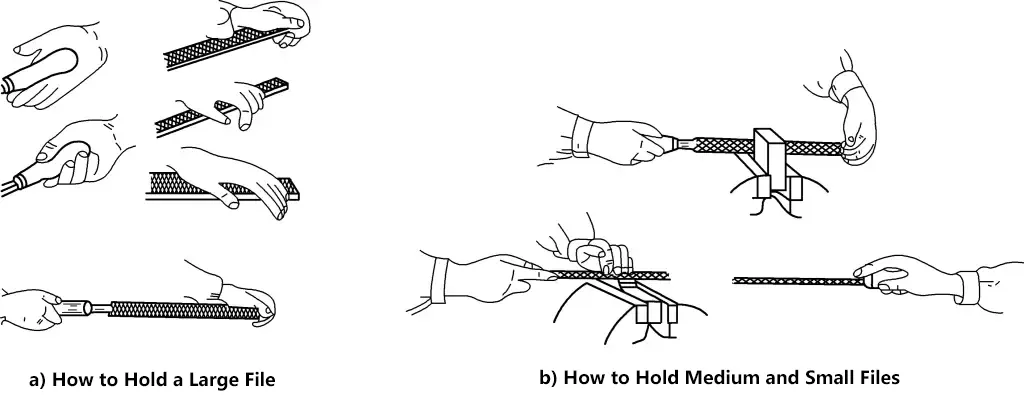

Als je een grote platte vijl gebruikt, houd dan het handvat van de vijl met je rechterhand vast en druk met je linkerhand op het andere uiteinde van de vijl, waarbij je de vijl horizontaal houdt; als je een middelgrote platte vijl gebruikt, knijp dan met de duim en wijsvinger van je linkerhand in het voorste uiteinde van de vijl om deze horizontaal te geleiden; als je kleine vijlen gebruikt, houd deze dan met je rechterhand vast.

(2) Kracht toepassen

Wanneer je de vijl in de beginpositie naar voren duwt, oefen dan meer druk uit met de linkerhand en minder met de rechterhand. Verander tijdens het vooruitduwen geleidelijk de druk zodat in het midden beide handen evenveel druk uitoefenen. Terwijl je naar voren blijft vijlen, verhoog je geleidelijk de druk met de rechterhand en verlaag je de druk met de linkerhand. Dit brengt het koppel tussen de handen in evenwicht, waardoor de vijl horizontaal blijft bewegen. Anders zal het handvat van de vijl aan het begin naar beneden kantelen en aan het einde zal de voorkant naar beneden kantelen, wat resulteert in een oppervlak dat aan beide uiteinden laag is en in het midden omhoog staat.

3. Methoden voor het indienen van vlakken

- Recht vijlen: Vijlen loodrecht op het werkstuk, gebruikt voor het vijlen van vlakke of gladde oppervlakken.

- Kruislings vijlen: Vijlen onder een hoek van 30°~45° ten opzichte van het werkstuk, afwisselende richtingen, meestal gebruikt voor voorbewerken.

- Schuivend vijlen: Gebruikt wanneer de materiaaltoeslag klein is of om glad te maken, vooral geschikt voor smalle oppervlakken of wanneer recht vijlen wordt belemmerd.

4. Methoden voor het vijlen van gebogen oppervlakken

Gebruik de rolmethode, waarbij de beweging van de vijl een gebogen traject volgt en langs de boog rolt om te vijlen.

5. Inspectie van de archiefkwaliteit

(1) Gebruik de lichttransmissiemethode om de rechtheid en loodlijn van het gevijlde oppervlak te controleren. Gebruik een stalen liniaal en een vierkante liniaal tegen het licht; een dunne, gelijkmatige lichtlijn duidt op een vlak en recht oppervlak.

(2) Gebruik een stalen liniaal of schuifmaat om de afmetingen van het werkstuk te controleren.

6. Belangrijkste punten van indiening

(1) Het bestand vasthouden

Er zijn veel soorten bestanden, met verschillende specificaties en afmetingen, en ze worden in verschillende situaties gebruikt. Daarom moet de manier waarop het bestand wordt vastgehouden ook veranderen. Afbeelding 6a toont de methode voor het vasthouden van een groot bestand; Afbeelding 6b toont de methode voor het vasthouden van middelgrote en kleine bestanden.

(2) Houding bij het indienen

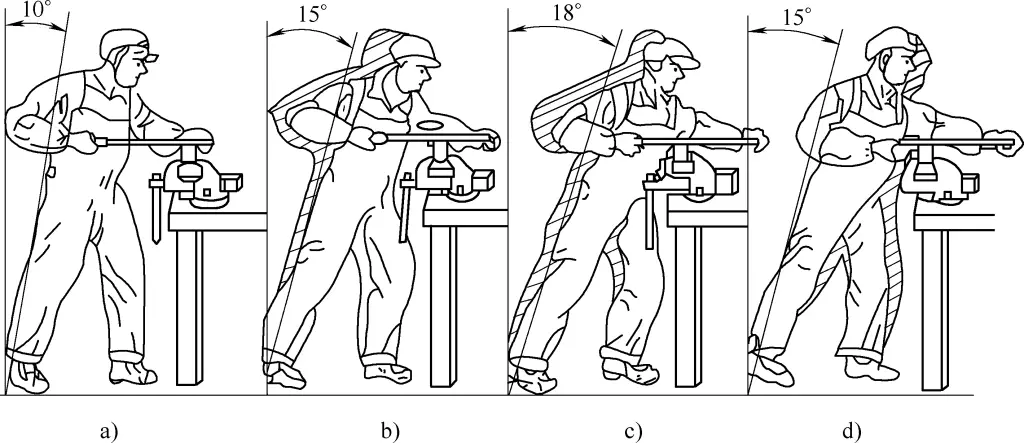

De vijlhouding wordt getoond in Figuur 7. Het lichaamsgewicht wordt op de linkervoet geplaatst, de rechterknie moet recht zijn en beide voeten moeten stabiel blijven zonder te bewegen, vertrouwend op het buigen en strekken van de linkerknie om een heen en weer gaande beweging te maken. In het begin leunt het lichaam ongeveer 10° naar voren en wordt de rechterelleboog zoveel mogelijk ingetrokken, zoals getoond in Figuur 7a.

In het eerste 1/3 van de slag buigt het lichaam geleidelijk naar voren tot ongeveer 15° en de linkerknie is licht gebogen, zoals getoond in Figuur 7b. In het volgende 1/3 van de slag duwt de rechter elleboog naar voren en buigt het lichaam geleidelijk naar voren tot ongeveer 18°, zoals getoond in Figuur 7c.

In het laatste 1/3 van de vijlslag duwt de rechterpols de vijl naar voren, en het lichaam trekt zich op natuurlijke wijze terug naar een positie van ongeveer 15° terwijl de vijl naar voren wordt geduwd, zoals te zien is in Figuur 7d. Nadat de vijlslag is voltooid, tilt u de vijl licht op en keert de lichaamshouding terug naar de beginpositie.

Tijdens het vijlen verandert de kracht die beide handen uitoefenen voortdurend. In het begin oefent de linkerhand meer druk en minder duwkracht uit, terwijl de rechterhand minder druk en meer duwkracht uitoefent. Naarmate het vijlproces vordert, neemt de druk van de linkerhand geleidelijk af en die van de rechterhand geleidelijk toe. Tijdens de teruggaande beweging mag geen druk worden uitgeoefend om slijtage van de vijltanden te voorkomen. De snelheid van de heen-en-weergaande beweging van de vijl is over het algemeen 30-40 keer/min, langzamer tijdens het duwen en sneller tijdens de teruggaande beweging.

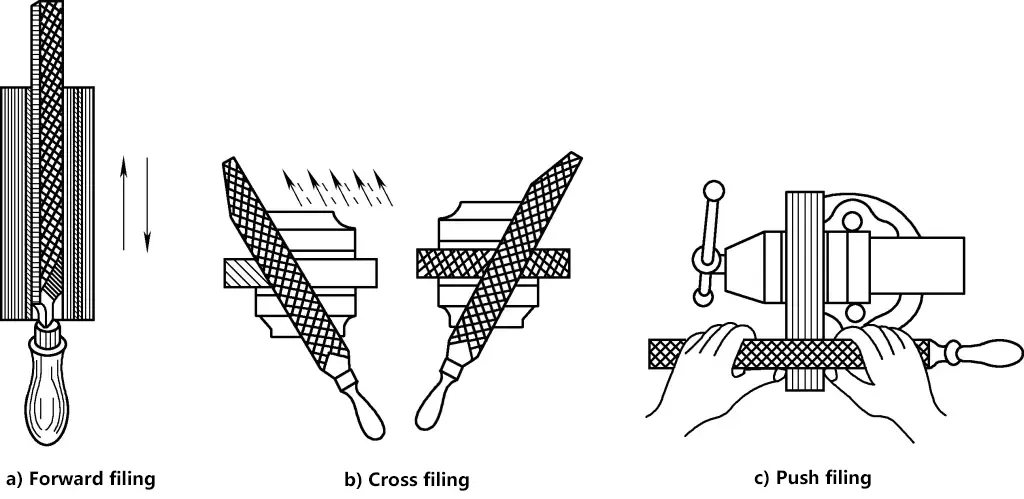

(3) Vlak vijlen

Er zijn drie methoden voor vlakvijlen: voorwaarts vijlen (Afbeelding 8a), kruislings vijlen (Afbeelding 8b) en duwend vijlen (Afbeelding 8c). Bij het vijlen van een vlak oppervlak moet de vijl in een bepaalde richting worden gebruikt en tijdens de teruggaande beweging licht worden bewogen om het gehele oppervlak geleidelijk vlak te vijlen.

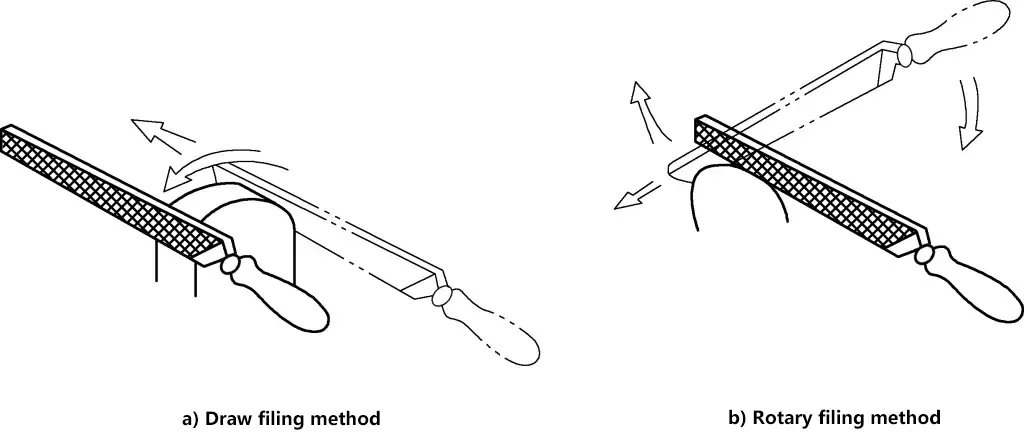

(4) Gebogen oppervlak vijlen

Voor extern gebogen oppervlakken wordt meestal een platte vijl gebruikt. De meest gebruikte vijlmethoden zijn voorwaarts vijlen en rollend vijlen. Voorwaarts vijlen, zoals getoond in Figuur 9a, is dwars op de boogrichting vijlen, waardoor het oppervlak in een veelhoekige vorm dicht bij de boog kan worden gevijld (geschikt voor ruwe bewerking van gebogen oppervlakken). Bij rollend vijlen, zoals getoond in Figuur 9b, wordt met de rechterhand ingedrukt en met de linkerhand opgetild tijdens het voorwaarts vijlen, waardoor de vijl roteert op de boog van het werkstuk.

V. Gaten bewerken

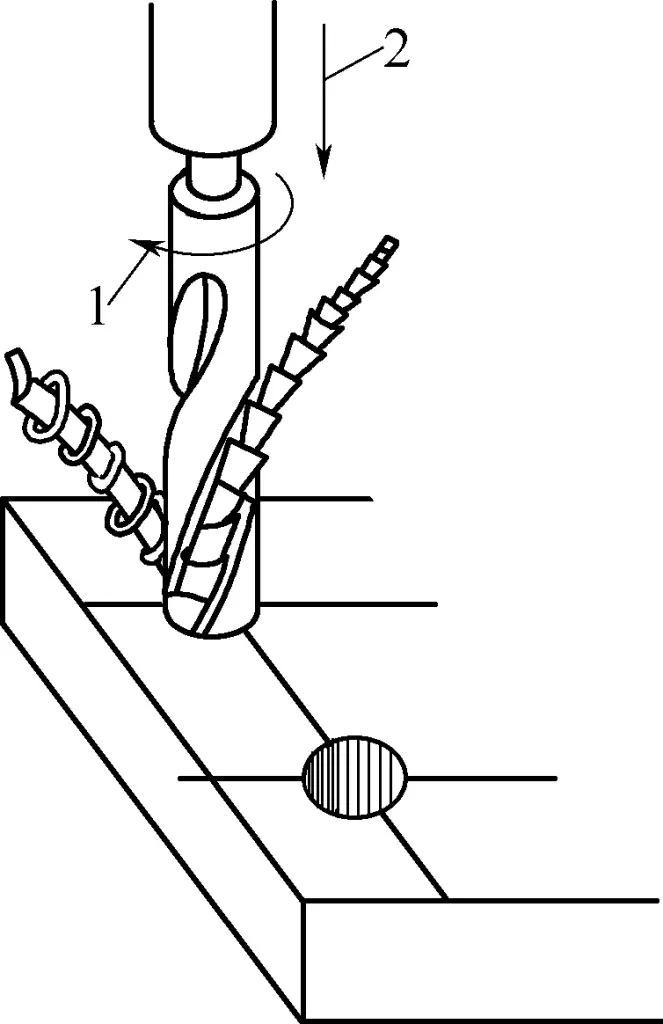

Gaten boren is boren, ruimen, verzinken en kotteren op een boormachine.

Hoofdpunten van gatbewerking: Over het algemeen moet het gereedschap voor gatbewerking twee bewegingen tegelijkertijd uitvoeren, zoals aangegeven in figuur 10. De hoofdbeweging is de rotatie van het gereedschap om zijn as (aangegeven met pijl 1); de aanvoerbeweging is de lineaire beweging van het gereedschap langs de as naar het werkstuk (aangegeven met pijl 2).

1-Hoofdbeweging

2-Voedingsbeweging

1. Boren

(1) Standaard draaiboor

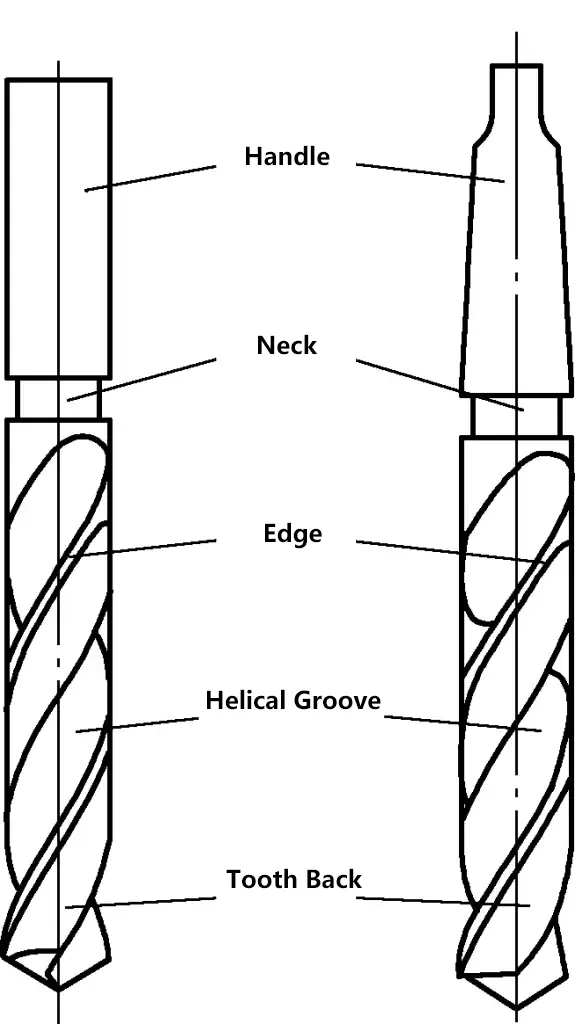

De standaarddraaiboor, zoals getoond in Figuur 11, is het belangrijkste gereedschap om te boren. De spiraalboor is gemaakt van hogesnelheidsgereedschapsstaal en het werkstuk is warmtebehandeld en gehard tot 62~65HRC. De spiraalboor bestaat uit een schacht, een hals en een werkstuk.

1) Boorschacht.

De boorschacht wordt gebruikt om te klemmen en kracht over te brengen. Er zijn twee soorten schachten: rechte schacht en conische schacht. De rechte schacht brengt minder draaimoment over en wordt gebruikt voor boren met een diameter van minder dan 13 mm. De conische schacht heeft een goede centrering en brengt meer koppel over en wordt gebruikt voor boren met een diameter van meer dan 13 mm.

2) Hals.

De hals is de reliëfgroef voor het slijpen van het werkstuk en het bewerken van de boorschacht. De diameter, het materiaal en het handelsmerk van de boor worden meestal in de hals gegraveerd.

3) Werkend deel.

Het is verdeeld in een geleidingsgedeelte en een snijgedeelte.

Zoals te zien is in Figuur 11, steunt het geleidende deel op twee smalle spiraalvormige ribbels (snijkanten) die 0,5~1mm hoger zijn dan de achterkant van de tanden om voor geleiding te zorgen. De diameter van het geleidende deel is groter aan de voorkant en kleiner aan de achterkant, met een lichte conus. De conus is 0,03 ~ 0,12 mm/100 mm, wat de wrijving tussen de boor en de boorwand kan verminderen. Het geleidende deel heeft twee symmetrische spiraalvormige groeven die zijn gevormd door frezen, slijpen of walsen en die worden gebruikt om spanen te verwijderen en te transporteren. snijvloeistof.

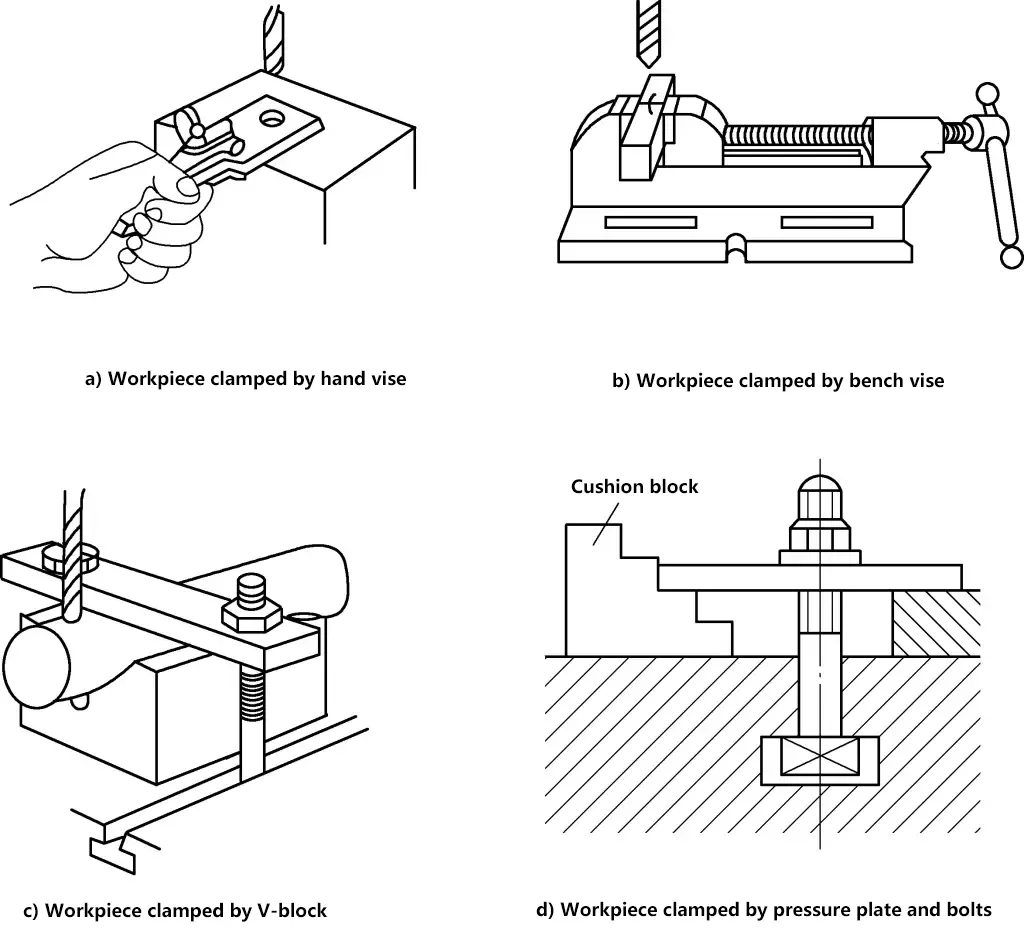

(2) Werkstukklemming

Zoals te zien is in Figuur 12, is de methode voor het opspannen van het werkstuk tijdens het boren gerelateerd aan de seriegrootte van het werkstuk en de bewerkingsvereisten van het gat.

Als de seriegrootte van de productie groot is of als er hoge eisen worden gesteld aan de nauwkeurigheid, wordt het werkstuk meestal opgespannen met behulp van een boormal; voor de productie van kleine series uit één stuk of voor lagere verwerkingseisen wordt het werkstuk meestal opgespannen op een algemene armatuur of werkbank nadat de middelste positie van het gat is gemarkeerd. Gangbare accessoires zijn onder andere handvizieren, V-blokken, platbektangen en drukplaten en bouten. De keuze van deze gereedschappen hangt samen met de vorm van het werkstuk en de grootte van de gatdiameter.

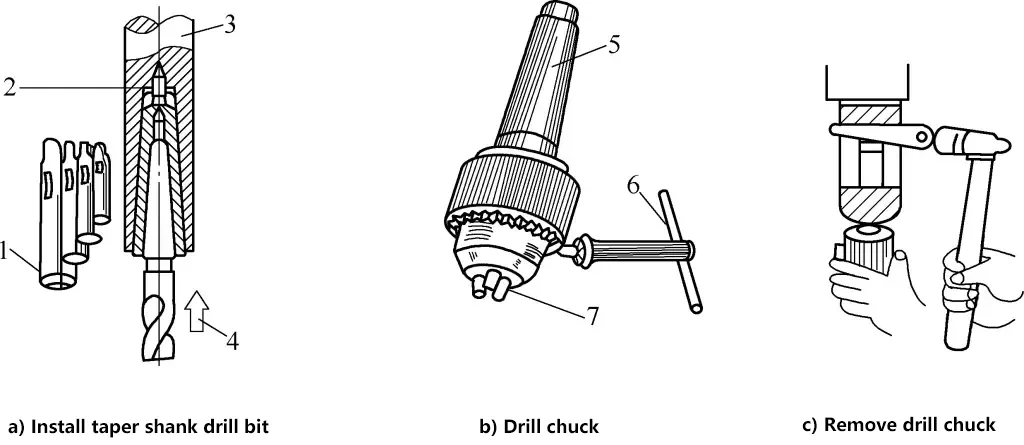

(3) Boorbeitelklemming

De methode om de boor te klemmen varieert naargelang de vorm van de schacht. Boren met een conische schacht kunnen rechtstreeks in het conische gat van de spindel van de boormachine worden geplaatst, terwijl kleinere boren kunnen worden geplaatst met behulp van een overgangshuls, zoals weergegeven in Figuur 13a. Rechte schachtboren worden geïnstalleerd met behulp van een boorhouder, zoals weergegeven in Figuur 13b.

1-Overgangshuls

2-taps gat

3-Boormachine Spindel

4-Druk de boor omhoog tijdens de installatie

5-conische schacht

6-Draaisleutel

7-Automatische centreerbekken

De methode om de boorhouder (of overgangshuls) te verwijderen is door een wigijzer in het platte gat aan de zijkant van de spindel van de boormachine te steken, de boorhouder met de linkerhand vast te houden en met een hamer met de rechterhand op het wigijzer te tikken om de boorhouder te verwijderen, zoals getoond in Figuur 13c.

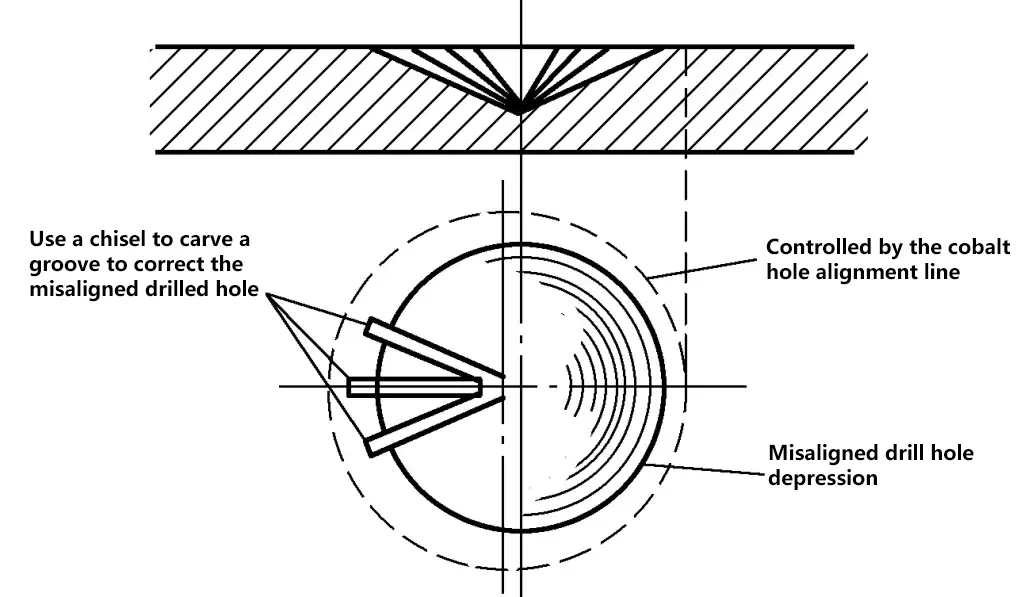

(4) Boormethode

Voordat u gaat boren, gebruikt u een centerpons om een centerponsmarkering te maken op de middellijn van het gat, lijnt u de boorpunt uit met de centerponsmarkering om een kleine put te maken en controleert u of de kleine put concentrisch is met de getekende cirkel van het gat (proefboren genoemd). Als er een kleine afwijking is, kan het werkstuk worden verplaatst om dit te corrigeren. Als de afwijking groot is, gebruik dan een beitel of centerpons om verschillende groeven te maken in de tegenovergestelde richting van de afwijking, zoals getoond in Figuur 14.

Voor gaten met een kleinere diameter kun je ook een vulring gebruiken om het werkstuk iets op te lichten in de richting van de afwijking voordat je gaat boren. Pas als het geboorde putje volledig is en concentrisch met de getekende cirkel van het gat, kan het formele boren beginnen.

Om te voorkomen dat de boor tijdens het boren uitgloeit, moet snijvloeistof worden toegevoegd. Gebruik machineolie of emulsie voor stalen onderdelen, water voor aluminium onderdelen en kerosine voor gietijzeren onderdelen. Wanneer het gat op het punt staat doorgeboord te worden, moet de kracht verminderd worden.

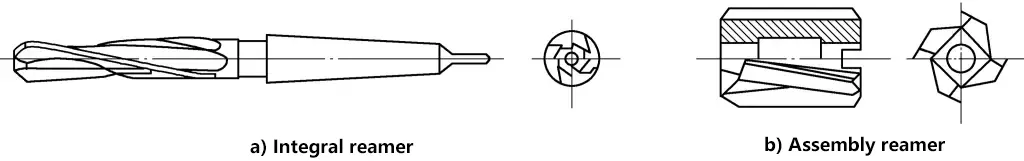

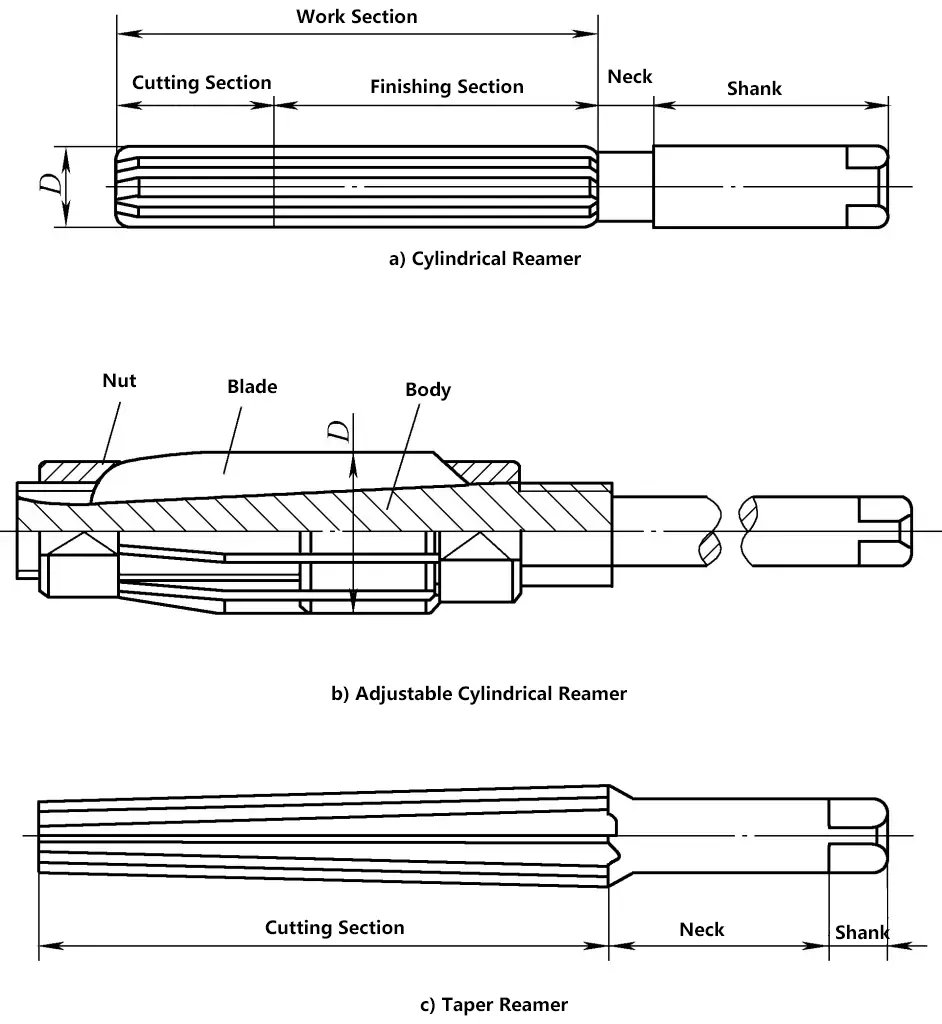

2. Ruimen

Ruimen is het proces waarbij een reeds geboord gat wordt vergroot met een ruimer. Speciale ruimers hebben over het algemeen 3~4 hoofdsnijkanten, geen dwarssnijkanten, ondiepere spiraalvormige groeven, kleinere axiale snijkracht en goede geleidingseigenschappen, zoals getoond in Figuur 15. Daarom is de ruimerkern dik, heeft hij een goede stijfheid en is hij niet gemakkelijk door te buigen. Daarom is de ruimerkern dik, heeft hij een goede stijfheid en is hij niet gemakkelijk door te buigen.

Ruimen kan een hogere maatnauwkeurigheid (de graad van de maattolerantie kan IT9~IT10 bereiken) en kleinere oppervlakteruwheidswaarden (Ra3,2~6,3 µm) bereiken. De nauwkeurigheid van ruimen is hoger dan die van boren.

3. Tegenboren

Tegenboren is het proces waarbij een tegenboring wordt gebruikt om een bepaalde vorm van gat of oppervlak op het oppervlak van een gat te maken. Tegenboren wordt onderverdeeld in cilindrische tegenboringen, conische tegenboringen en kopboringen.

4. Ruimen

Ruimen is een bewerkingsmethode waarbij een ruimer wordt gebruikt om een kleine hoeveelheid metaal van de wand van een gat te verwijderen om de maatnauwkeurigheid en oppervlaktekwaliteit van het gat te verbeteren. Ruimen is een nabewerking na ruimen en kan worden onderverdeeld in ruw ruimen en afruimen. Bij ruimen moet een bewerkingstoeslag worden aangehouden, meestal 0,1~0,2 mm voor ruimen opruwen en 0,05~0,15 mm voor ruimen opruwen.

Machinisten gebruiken vaak handruimers voor het ruimen van gaten. Het ruimen van gaten zorgt voor een hoge maatnauwkeurigheid (de tolerantiewaarde kan oplopen tot IT6~IT8) en een lage oppervlakteruwheid (Ra0,4~1,6μm). Bij het boren, vergroten en ruimen van gaten moet de juiste snijvloeistof worden gekozen op basis van de aard van het werk en het materiaal van het werkstuk om de snijtemperatuur te verlagen en de verwerkingskwaliteit te verbeteren. Gebruik bij het ruimen geëmulgeerde olie voor stalen onderdelen en kerosine voor gietijzeren onderdelen.

(1) Ruimer

Een ruimer is een afwerkingsgereedschap voor gaten. Ruimers hebben 6 tot 12 snijkanten en worden onderverdeeld in machinale ruimers en handruimers. Machineruimers hebben een conische schacht, terwijl handruimers een rechte schacht hebben. Figuur 16 toont een handruimer. Ruimers worden meestal gemaakt in sets van twee, waarbij de ene een ruwe ruimer is (met spiraalvormige spaangroeven op de rand) en de andere een ruimer voor de afwerking.

(2) Ruimmethode met de hand

Steek de handruimer in het gat, houd de ruimerhandgreep met beide handen vast, draai hem rechtsom en oefen lichte druk uit om de ruimer langzaam in het gat te voeren. Zorg ervoor dat de kracht die door beide handen wordt uitgeoefend in balans is, zodat de ruimer tijdens het ruimen loodrecht op het werkstuk blijft staan. Draai de ruimer bij het uittrekken ook met de klok mee.

VI. Tappen en draadsnijden

1. Tikken op

Tappen is het proces waarbij een tap wordt gebruikt om inwendige schroefdraad te maken.

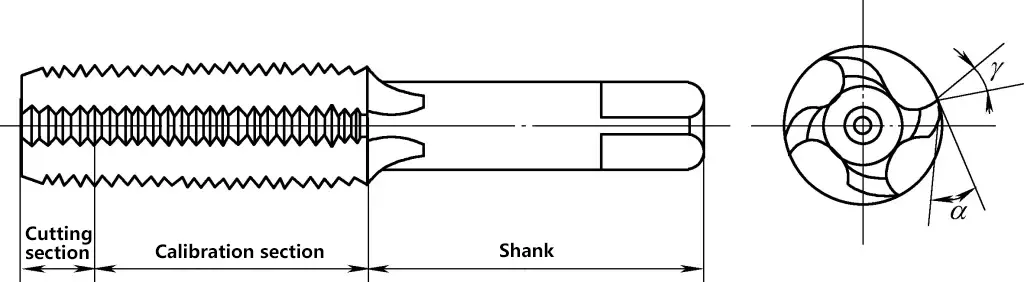

(1) Structuur van de kraan

Een tap is een vormgereedschap dat wordt gebruikt om binnendraad met een kleine diameter te maken, zoals te zien is in Figuur 17. Het bestaat uit een snijgedeelte, een kalibratiegedeelte en een schacht. Het bestaat uit een snijgedeelte, een ijkgedeelte en een schacht. Het snijgedeelte is geslepen met een conische hoek om de snijbelasting over meerdere tanden te verdelen. Het kalibratiedeel heeft een volledig tandprofiel om de gesneden schroefdraad te kalibreren en de tap in axiale richting te geleiden. De schacht heeft een vierkant uiteinde voor eenvoudige installatie en draaimomentoverbrenging.

De snij- en kalibratiedelen van de kraan hebben over het algemeen 3-4 spaangroeven langs de axiale richting om spanen op te vangen en snijkanten en hellingshoeken γ o . Het conische oppervlak van het snijgedeelte wordt geslepen met een reliëfhoek α o . Om wrijving en extrusie van het werkstukmateriaal door het kalibratiedeel van de kraan te verminderen, hebben zowel de buiten- als de middendiameter een conus aan de achterkant.

Kranen zijn over het algemeen verkrijgbaar in sets van twee, en voor diktes boven 2,5 mm in sets van drie.

Een set van twee tapkoppen bestaat uit een conische tap en een tweede tap. De conische tap heeft een langer snijgedeelte en een kleinere conische hoek, met ongeveer zes onvolledige tanden. De tweede tap heeft een korter snijgedeelte en een grotere conische hoek, met 2-3 onvolledige tanden. De eerste zaagsnede verwijdert ongeveer 60% van het materiaal en de tweede zaagsnede verwijdert ongeveer 40%, waardoor het minder waarschijnlijk is dat de tap in het werkstuk breekt en het risico op schrapen van het werkstuk wordt verkleind.

Een set van drie kranen bestaat uit een conische kraan die ongeveer 50% snijdt, een tweede kraan die 30% snijdt en een derde kraan die 20% snijdt, waardoor de kraan efficiënter is en minder snel breekt.

(2) De voorboring bepalen

Omdat de tap zelf geen gaten kan boren en alleen schroefdraad kan snijden, moet er een gat worden geboord met een boor voordat er wordt getapt. Dit gat wordt meestal het "voor-tapgat" genoemd. De diameter van het voorboorgat d (diameter van de boor) is iets groter dan de kleine diameter van de schroefdraad. Deze kan worden berekend met empirische formules.

Voor taaie materialen (staal, koper, enz.) d2 = d - P

Voor brosse materialen (gietijzer, brons, enz.) d2 = d - 1.1P

Waar

- D - Basismaat van de schroefdraad (mm);

- P - steek (mm).

Als het gat een blind gat is, omdat de kraan de bodem niet kan bereiken, moet de boordiepte groter zijn dan de schroefdraadlengte. De diepte kan worden berekend met de formule Gatdiepte = Schroefdraadlengte + 0,7D.

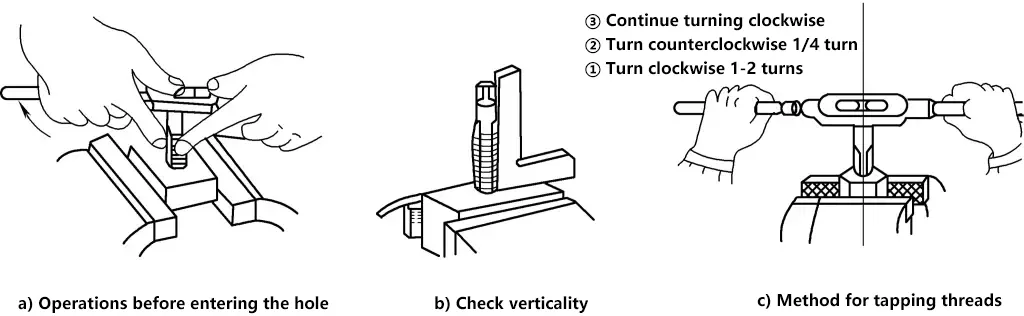

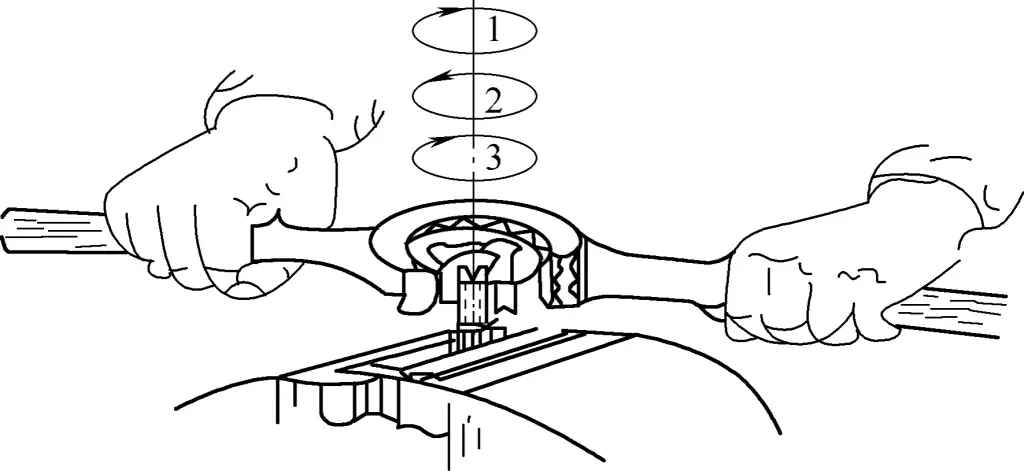

(3) Tapmethode

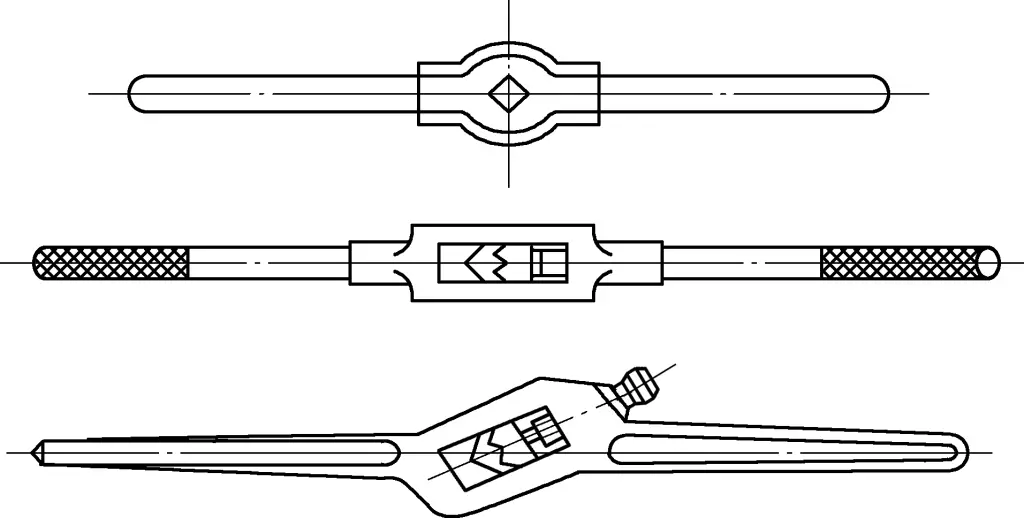

1) Steek de kraan in de handtapsleutel en plaats de kraan vervolgens in het voor-tapgat. Een handkraansleutel is een gereedschap om de kraan te draaien, zoals getoond in Figuur 18. Gebruikelijke kranensleutels zijn vaste en verstelbare types voor kranen van verschillende maten.

2) Draai de kraansleutel met beide handen, zoals getoond in Figuur 19, en oefen axiale druk uit. Wanneer de kraan 1-2 tanden in het werkstuk snijdt, controleer dan met een vierkant of de kraan niet gekanteld is. Als de kraan scheef staat, corrigeer dit dan voordat u verdergaat. Zodra de kraan loodrecht op het eindvlak van het voor-tapgat staat, stopt u met het toepassen van axiale druk.

Oefen gelijkmatige kracht uit met beide handen. Om te voorkomen dat de spanen verstopt raken, draait u de kraan regelmatig 1/2 tot 1/4 slag terug om de spanen te breken. Nadat de tap klaar is, schakelt u over naar de tweede tap en gebruikt u dezelfde methode om de vereiste binnenschroefdraad te maken. Breng tijdens het tappen smeermiddel aan om de oppervlakteruwheid en weerstand te verminderen. Gebruik machineolie voor staal, water voor aluminium en kerosine voor grijs gietijzer.

2. Inrijgen

Draadsnijden is het proces waarbij een matrijs wordt gebruikt om uitwendige draad te maken op een ronde staaf.

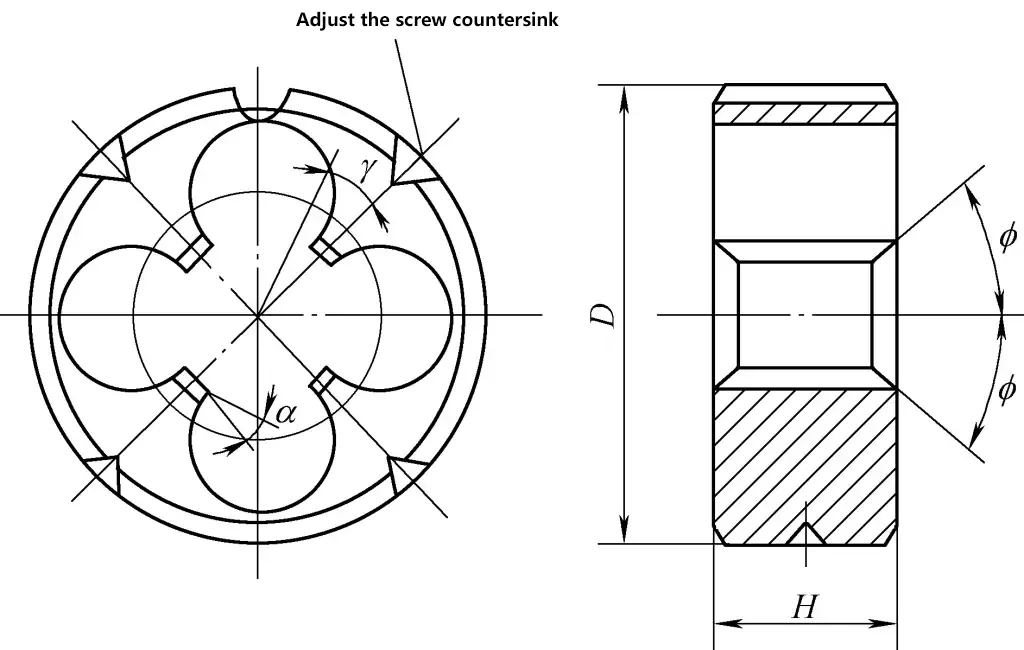

(1) Matrijs en matrijshouder

Een matrijs is een gereedschap om buitenschroefdraad te maken, zoals getoond in Figuur 20. Het lijkt op een ronde moer, maar er zijn verschillende spaangaten in geboord, die snijkanten vormen. De taps toelopende delen aan beide uiteinden van de matrijs zijn de snijkanten. Deze worden geslepen tot Archimedese spiraaloppervlakken met een bepaalde reliëfhoek. Het middelste gedeelte is het ijkgedeelte, dat ook dient als geleider tijdens het draadsnijden. Als het snijgedeelte aan één uiteinde versleten is, kan de matrijs worden omgekeerd voor gebruik.

De nauwkeurigheid van draadsnijden met een matrijs is relatief laag. Het kan gebruikt worden om schroefdraad te bewerken met een maattolerantie van 8h en een oppervlakteruwheid van Ra3.2 - 6.3μm. Matrijzen worden meestal gemaakt van gelegeerd gereedschapsstaal 9SiCr of hogesnelheidsgereedschapsstaal W18Cr4V.

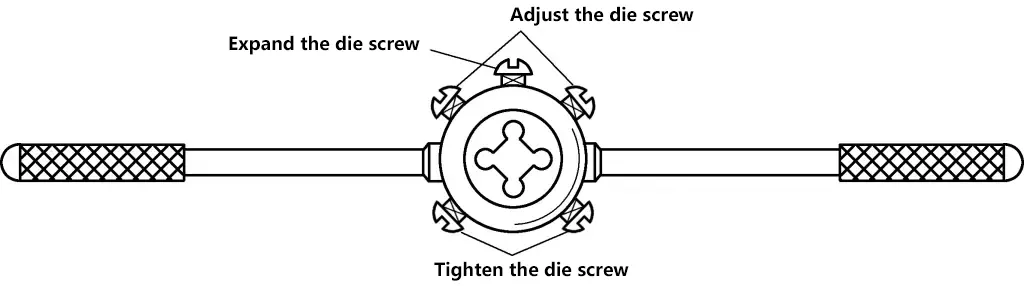

Voor handmatig draadsnijden is een matrijshouder nodig, zoals getoond in Afbeelding 21.

(2) Rijgmethode

1) Bepaal de diameter van de staaf voor het draadsnijden

De diameter van de schroefstang kan direct in een tabel worden opgezocht of worden berekend met de empirische formule d=D-0,13P. Voor schroefdraad met lage nauwkeurigheidseisen is de stangdiameter ongeveer gelijk aan de buitendiameter van de schroefdraad min 0,2P.

2) Schuin de stang af in een hoek van 60° op de schroefdraadpositie om het positioneren te vergemakkelijken.

3) Installeer de matrijs in de matrijshouder en draai de bevestigingsschroef vast.

4) Plaats de matrijs op het afgeschuinde uiteinde van de staaf, zoals getoond in Figuur 22, en houd de matrijs loodrecht op de staaf. Houd het middelste deel van de matrijshouder met uw rechterhand vast, oefen de juiste druk uit en draai het handvat van de matrijshouder met de klok mee met uw linkerhand. Wanneer de matrijs 2-3 draden in de stang snijdt, controleer dan of de matrijs scheef staat. Als de matrijs scheef zit, corrigeer dit dan voordat u verdergaat. Zodra de matrijs correct geplaatst is, is er geen extra druk nodig om verder te draadsnijden.

Net als bij schroefdraadtappen moet schroefdraad regelmatig worden omgekeerd om de spanen te breken. Tijdens het draadsnijden moet snijvloeistof worden gebruikt om de vereiste oppervlakteruwheid van de schroefdraad te garanderen.

3. Oorzaken van defecten bij tappen en draadsnijden

De oorzaken zijn onder andere een onjuiste keuze van de gatdiameter en stangdiameter, en het gereedschap dat niet loodrecht op het werkstuk staat, waardoor er scheve draden ontstaan.

VII. Inspectie-instrumenten en hun gebruik

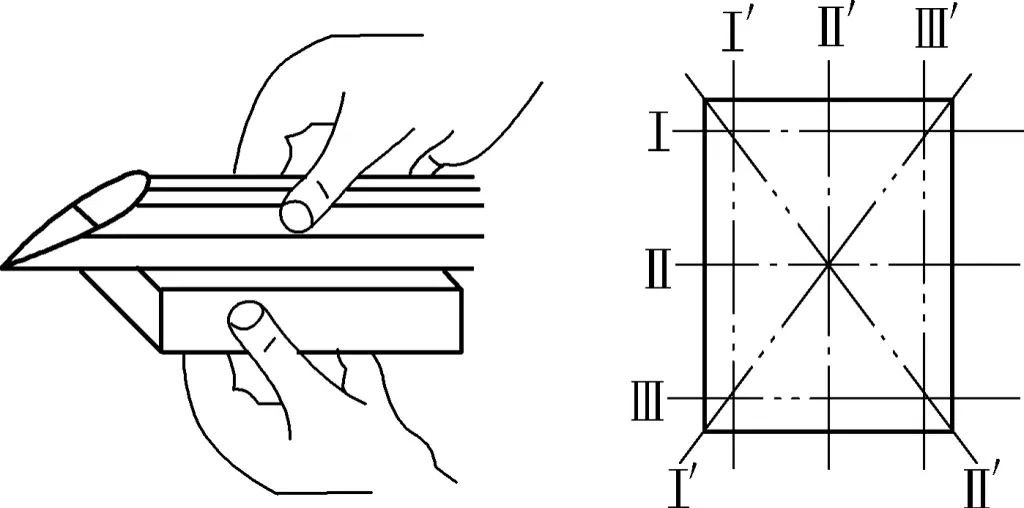

Inspectie-instrumenten zijn onder andere linialen, vierkanten en nonius gradenbogen. Met linialen en vierkanten kan de rechtheid, vlakheid en haaksheid van werkstukken worden geïnspecteerd. Hieronder wordt de methode geïntroduceerd voor het gebruik van een rechte liniaal om de vlakheid van een werkstuk te inspecteren.

1. Plaats de liniaal met meskant verticaal tegen het werkstukoppervlak en controleer achtereenvolgens in de lengte-, dwars- en diagonale richting, zoals getoond in Figuur 23.

2. Als tijdens de inspectie het licht dat tussen de liniaal en het werkstukoppervlak doorvalt zwak en gelijkmatig is, is de vlakheid van het werkstuk gekwalificeerd. Als het licht varieert in intensiteit, geeft dit aan dat het werkstukoppervlak ongelijkmatig is. Op de contactpunten tussen de liniaal en het werkstuk kan een voelermaat worden geplaatst om de vlakheidsfout te bepalen op basis van de dikte van de voelermaat, zoals getoond in Figuur 24.