1. Nieuwe technologie voor het vrij buigen van buizen

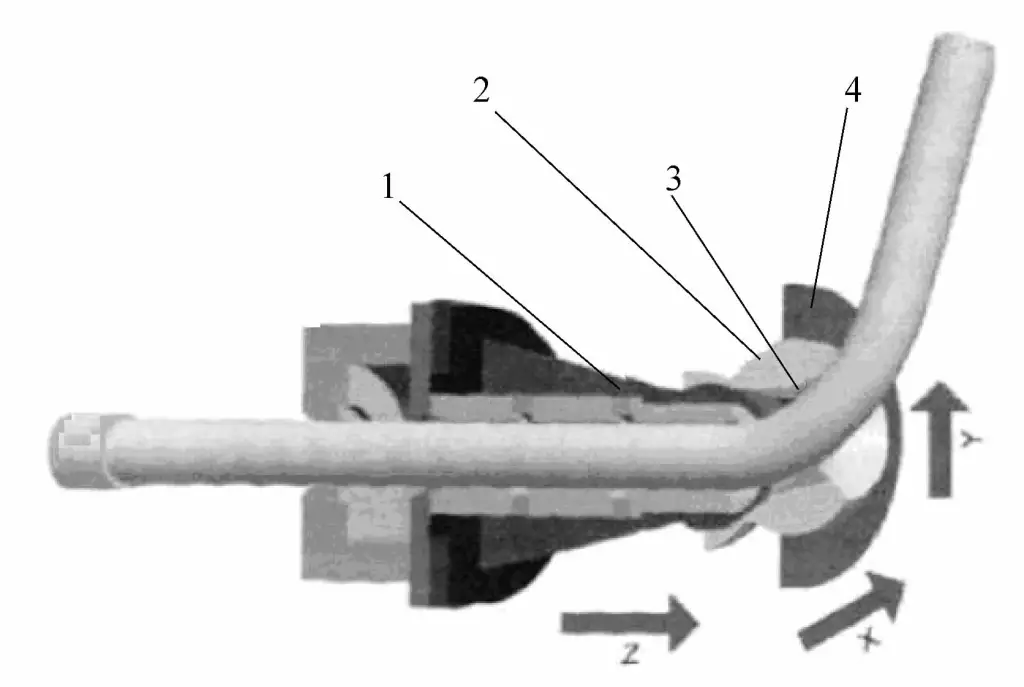

De nieuwe technologie voor het vrij buigen van buizen wordt voornamelijk gebruikt in de automobielindustrie. Het principe van het proces wordt getoond in Figuur 4-87. Het buigen wordt voornamelijk voltooid door de aanvoer in de Z-richting door de geleidingsmal en de buigmal, terwijl de buigmal verbonden is met de geleidingsmal door middel van een kogellager. Tijdens het buigen van de pijp is het alleen nodig om de X- en Y-richting van het kogellager te veranderen via een AC-servomotor.

1-gids schimmel

2-Buigvorm

3-Keramische of hardmetalen beitelplaatjes

4-kogellagers

Het vrije buigproces heeft veel voordelen, zoals een hoge buigsnelheid en de mogelijkheid om volledig te vormen volgens aangepaste buiggeometrieën zonder dat de buis opnieuw hoeft te worden geklemd, zelfs in het geval van meervoudige buigingen of spiraalbochten met slechts een kleine overgang. Bovendien is het speciaal geschikt voor het buigen van profielen en buizen, waardoor vrij buigen beter toepasbaar is bij de productie van auto's. buigonderdelen.

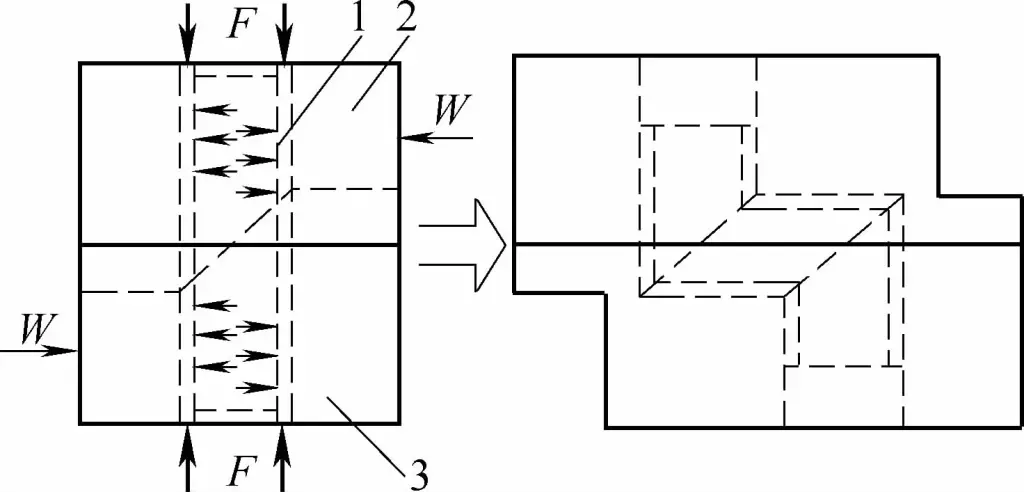

2. Buigproces met nulstraal

Bij de productie van warmtewisselaars voor airconditioningunits, warmwatertoestellen, enz. is het vanwege de beperkte ruimte in de leidingen wenselijk om een zo klein mogelijke warmtewisselaar te hebben. buigradius mogelijk. In de afgelopen jaren is met succes een buigproces met een buigradius van nul ontwikkeld door buigprocessen te combineren met hydraulica. Zoals getoond in Figuur 4-88 bestaat de matrijs uit een bovenmatrijs 2 en een ondermatrijs 3. Een stalen buis wordt in de boven- en ondermatrijs geplaatst. Een stalen buis wordt in de bovenste en onderste mal gebracht, inwendige druk P wordt toegepast in de buis en de bovenste en onderste mal bewegen ten opzichte van elkaar onder invloed van stuwkracht W, waardoor de stalen buis een buiging met nulstraal ondergaat.

1 lege buis

2-Bovenste schimmel

3-Onderste schimmel

Om lokale breuk tijdens buigvervorming te voorkomen, wordt druk F toegepast aan beide uiteinden van de stalen buis. Het kiezen van de juiste inwendige druk P, druk F en bewegende matrijskracht W is gunstig voor het verminderen van de kans op defecten tijdens het staalbuigen. buizen buigen vormproces, waardoor gebogen buizen van hoge kwaliteit worden verkregen.

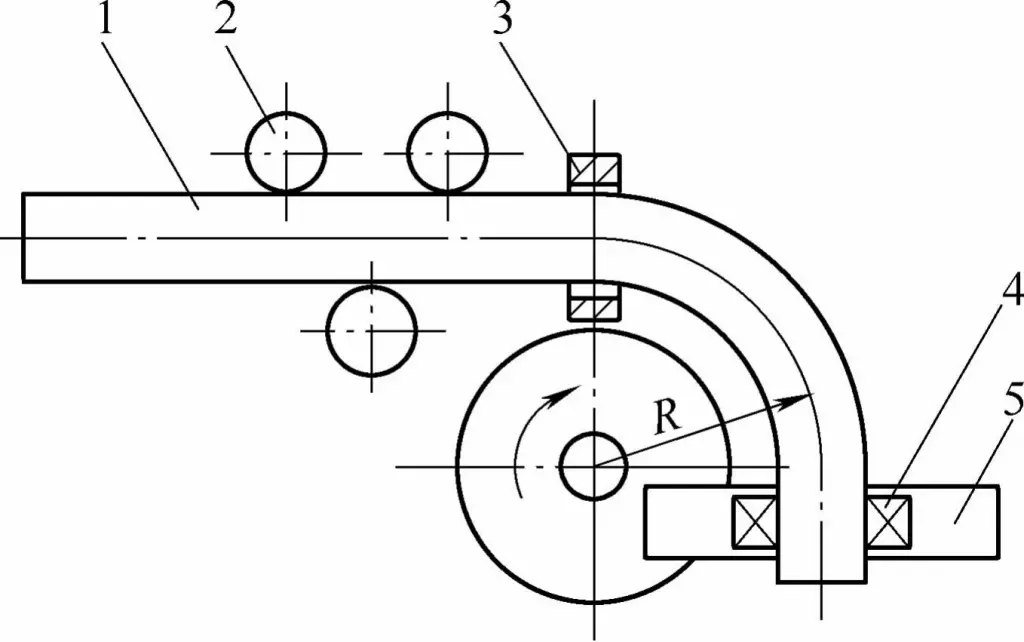

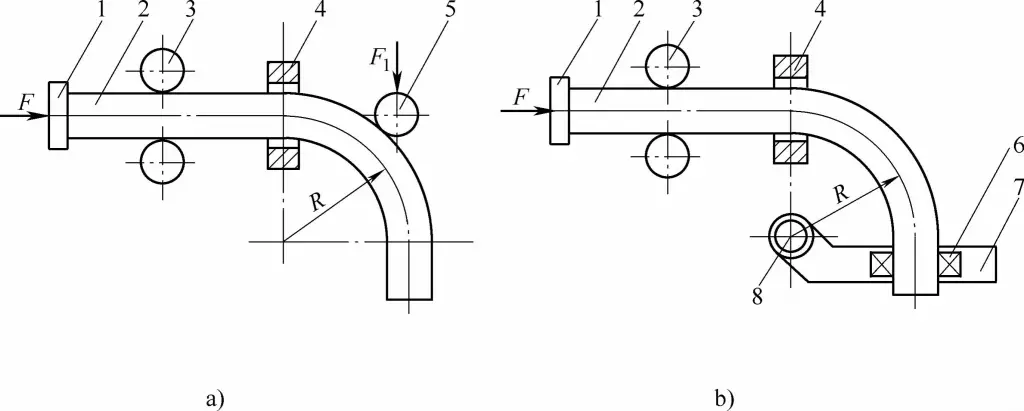

3. Medium frequentie inductie warm buigproces

Buigen met gemiddelde frequentie en vlambuigen zijn een continu proces van verwarmen, buigen en koelen, dat behoort tot het hete buigproces. Bij het buigen met gemiddelde frequentie wordt een inductiespoel met gemiddelde frequentie rond de pijp geplaatst, waarbij gebruik wordt gemaakt van inductiestroom met gemiddelde frequentie om de pijp plaatselijk te verhitten tot de vereiste hoge temperatuur, waarna het verhitte deel wordt gebogen en na het buigen onmiddellijk water wordt gespoten om af te koelen, waardoor de vereiste gebogen pijpfittingen worden verkregen.

Voor middenfrequent buigen is gespecialiseerde apparatuur nodig, zoals middenfrequent inductie elektrische buigmachines. Op basis van de verschillende methoden voor het toepassen van buigmoment door de buigmachine, wordt het onderverdeeld in trekbuigen en duwbuigen (zie figuren 4-89 en 4-90).

1-Pijp leeg

2-De steunrol

3-Inductiespoel

4-Klem

5-Schommelarm

1-Thrust baffle

2-Pijp blanco

3-steunrol

4-Inductiespoel

5-Top Roller

6-Chuck

7-schommelarm

8-schacht

4. Thermisch spanningsbuigproces

Het thermische spanningsbuigproces is een speciale vormmethode die gebruik maakt van de thermische spanning die wordt opgewekt door de ongelijke temperatuurverdeling in het werkstuk om de vervorming van het werkstuk aan te sturen. Het heeft de voordelen van geen externe kracht, geen mal en eenvoudige bediening op locatie. De gebruikelijke methodes om thermische spanning op te wekken zijn plaatselijke verwarming of koeling van het werkstuk. Verwarmingsmethoden zijn onder andere plaatselijk verwarmen met een vlam en algehele verwarming in een verwarmingsoven; koelmethoden zijn onder andere luchtkoeling, koeling met waterspray en dompelkoeling.

De specifieke methode moet worden gekozen op basis van de werkelijke verwerkingsomstandigheden en de kenmerken van het werkstuk. Het Beijing Institute of Electromechanical Technology heeft gerelateerd onderzoek gedaan naar het thermisch spanningsbuigen van pijpen en een schema ontworpen van algehele verhitting in de oven gevolgd door dompelkoeling, waarmee betere buigeffecten kunnen worden bereikt. Eerst wordt de pijp in zijn geheel verwarmd tot een bepaalde hoge temperatuur en vervolgens horizontaal ondergedompeld in water met een bepaalde snelheid. Nadat de pijp volledig is afgekoeld, buigt deze uiteindelijk naar de kant die het laatst in water is ondergedompeld.

5. Laser vormen Buigen

Laserbuigen is een nieuwe technologie die gebruik maakt van het interne niet-uniforme thermische spanningsveld dat gevormd wordt wanneer een laserstraal het oppervlak van een materiaal bestraalt om materiaal te vormen. De essentie van laser buigen vormen De technologie is gebaseerd op de thermische uitzettings- en krimpeigenschappen van materialen, door de verwarmingsparameters te veranderen om een redelijke temperatuurverdeling te verkrijgen, waarbij de grootte en de richting van de thermische spanning die in het materiaal wordt opgewekt wordt geregeld, waardoor de plastische vervorming van het materiaal zich in de vooraf bepaalde richting ontwikkelt en uiteindelijk de vereiste vervormingsgrootte van de vormmethode wordt geproduceerd.

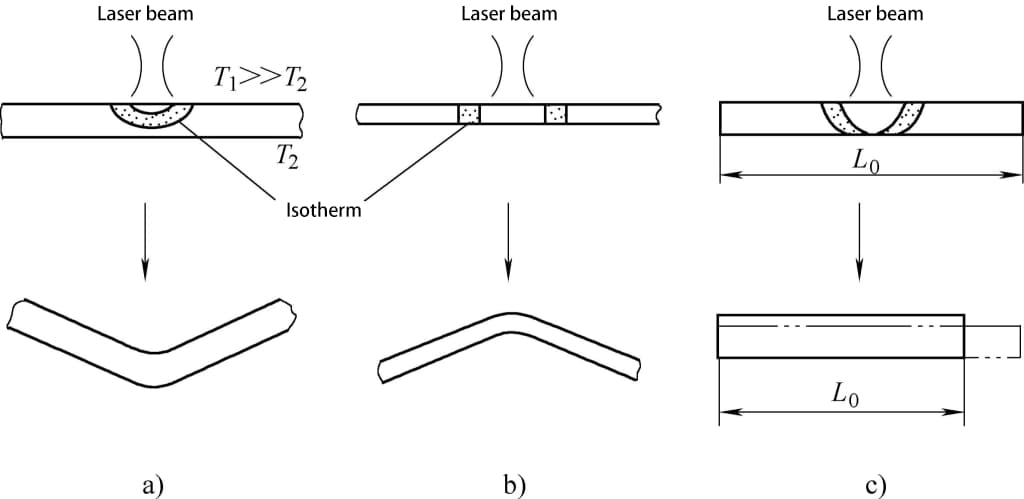

Het vervormingsmechanisme is zeer complex, vaak een mengeling van verschillende mechanismen. Op dit moment hebben veel wetenschappers in binnen- en buitenland veel onderzoek gedaan naar het specifieke mechanisme van thermisch laservormen, dat kan worden samengevat in drie belangrijke vervormingsmechanismen, namelijk het Temperatuurgradiëntmechanisme (TGM), het Knikmechanisme (BM) en het Verstoringsmechanisme (UM), zoals getoond in afbeelding 4-91.

a) Temperatuurgradiëntmechanisme

b) Knikmechanisme

c) Verstoringsmechanisme

Bij het vormen van gebogen buizen met lasers, door de laserbewerkingsparameters en het kiezen van de juiste scanbaan is het mogelijk om gebogen buizen van elke vorm te maken. De belangrijkste voordelen zijn

1) Vormloos vormen, korte productiecyclus, hoge flexibiliteit, vooral geschikt voor kleine batchproductie van grote onderdelen.

2) Contactloos vormen, het vervormde deel is niet onderhevig aan externe krachten, produceert geen stof terugslagvervorming en andere gerelateerde problemen.

3) Behoort tot het vormen in hete toestand, de totale vervorming wordt geaccumuleerd door meerdere scans, dus kan het materialen vormen die moeilijk te vervormen zijn bij kamertemperatuur.

Laserbewerking is een flexibele productiemethode waarbij er geen mechanisch contact is tussen het werkstuk en de laserstraal; het is een directe methode die materiaal direct van het werkstuk kan verwijderen om onderdelen te vormen, met behoud van hoge precisie en automatisering van het gehele bewerkingsproces; laserbewerking is geschikt voor het bewerken van moeilijk te bewerken materialen zoals harde legeringen, titaanlegeringen en nikkellegeringen; het kan micromechanisch bewerkt worden.

Vanwege de bovenstaande voordelen wordt laserbewerking nu op grote schaal gebruikt in lasersnijdenlaserlassen, lasermarkeren, lasermodificatiebehandeling, laserboren en andere aspecten. Met de voortdurende ontwikkeling van laserbewerkingstechnologie, hebben de hoge flexibiliteit, brede toepasbaarheid en sterke penetratie van laserbewerking grote interesse gewekt van veel wetenschappers, die concurreren om lasertechnologie te introduceren in sommige traditionele technologieën.