De belangrijkste parameters voor lasersnijden omvatten het vermogen en de snelheid van het lasersnijden, de brandpuntsafstand van de lens en de positie van het brandpunt, de vorm van de straalpijp en de afstand van de straalpijp tot het werkstukoppervlak, evenals het type en de druk van het hulpgas.

Lasersnijvermogen en -snelheid

Snijsnelheid is een cruciale parameter bij het snijden. Tijdens het snijden moet de snijsnelheid worden bepaald op basis van het laservermogen, de gasdruk en de dikte van het werkstuk. De snijsnelheid neemt toe naarmate het laservermogen en de gasdruk toenemen en neemt af naarmate de dikte van het werkstuk toeneemt. Bij het snijden van een koolstofstalen plaat van 6 mm is de snijsnelheid bijvoorbeeld 2,5 m/min, terwijl voor een koolstofstalen plaat van 12 mm de snijsnelheid 0,8 m/min is.

Brandpuntsafstand en brandpuntspositie van de lens (hoeveelheid onscherpte)

Een kleinere brandpuntsafstand van de lens resulteert in een hogere vermogensdichtheid maar een ondiepere focus, waardoor deze geschikt is voor het op hoge snelheid snijden van dunne materialen. Omgekeerd leidt een grotere brandpuntsafstand van de lens tot een lagere vermogensdichtheid maar een diepere focus, waardoor deze geschikt is voor het langzaam snijden van dikke materialen.

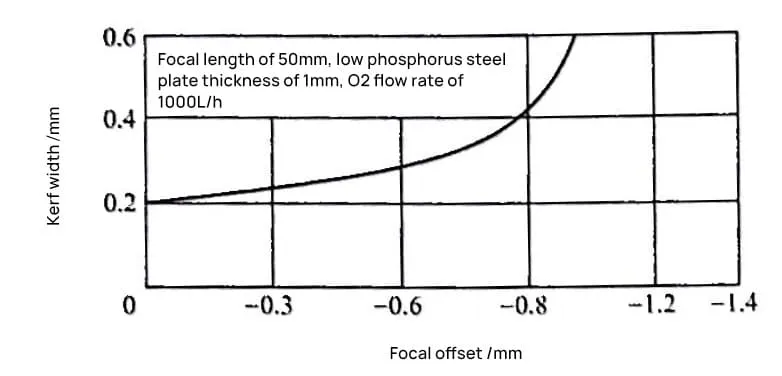

De invloed van de defocuswaarde op de breedte van de snede wordt getoond in afbeelding 5-3. Over het algemeen wordt het brandpunt zo gekozen dat het zich ongeveer 1/3 van de plaatdikte onder het werkstukoppervlak bevindt, waarbij de snijbreedte minimaal is.

Spuitmondvorm en afstand tussen spuitmond en werkstuk

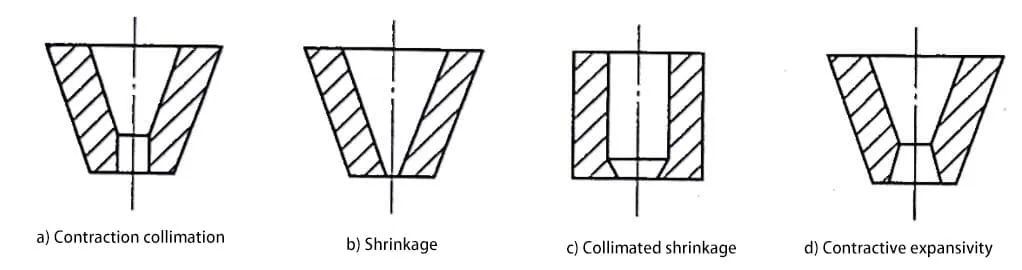

(1) Keuze van de spuitmondvorm

De vorm en grootte van de spuitmond zijn cruciale parameters die de kwaliteit en efficiëntie van lasersnijden. Verschillende snijmethoden vereisen verschillende vormen spuitmonden. Gebruikelijke vormen voor lasersnijkoppen voor zuurstof worden getoond in Figuur 5-4.

(2) Afstand tussen spuitmond en werkstuk

Als het mondstuk zich te dicht bij het werkstukoppervlak bevindt, heeft dit invloed op het vermogen om weggespatte gesmolten slak weg te blazen. Als de spuitmond echter te ver van het werkstukoppervlak is, kan dit leiden tot onnodig energieverlies. Om de snijstabiliteit te garanderen, wordt de afstand tussen het uiteinde van de spuitmond en het werkstukoppervlak over het algemeen binnen 0,5 tot 2 mm gehouden.

Soorten hulpgas en druk

Bij het gebruik van zuurstof als hulpgas voor het snijden van koolstofstaal genereren intense oxidatiereacties een grote hoeveelheid warmte, waardoor de snijsnelheid en -dikte toenemen en slakvrije sneden worden geproduceerd. Voor snijden van roestvrij staalVaak wordt een mengsel van zuurstof en stikstof gebruikt, wat resulteert in een betere snijkwaliteit dan wanneer alleen zuurstof wordt gebruikt.

Het verhogen van de gasdruk verbetert de slakverwijdering en kan leiden tot hogere snijsnelheden. Een te hoge druk kan echter resulteren in ruwe snijoppervlakken. Zie Tabel 5-1 voor de belangrijkste parameters en kenmerken van lasersnijden.

Tabel 5-1: Belangrijkste parameters en kenmerken van lasersnijden

| Werkstukmaterialen | Dikte werkstuk (mm) | Laservermogen (W) | Snijsnelheid (cm/min) | Snijgas | Kenmerken en toepassingen |

| 99% aluminiumoxide keramiek | 0.7 | 8 | 30 | — | Gecontroleerde breuk |

| Kristallijn kwarts | 0.81 | 3 | 60 | — | |

| Ferrietplaat | 0.2 | 2.5 | 114 | — | |

| Saffier | 1.2 | 12 | 7 | — | |

| Kwartsbuis | - | 500 | 400 stuks per uur | — | Materiaalbesparend en hoogwaardig snijden bij het snijden van kwartsbuizen, geschikt voor de productie van halogeenlampbuizen |

| Stof | - | 20~250 | 500~300 | Lucht | Materiaalbesparend, hoogwaardig snijden, hoog rendement, zelfklemmende randen bij het snijden van stoffen, geschikt voor de productie van typemachinelinten, parapluoppervlakken, kleding, enz. |

| Glazen buis | 12.7 | 20000 | 460 | Lucht | Hoogwaardig snijden van glazen buizen zonder gereedschapsslijtage |

| Eik | 16 | 300 | 28 | Lucht | Hoogwaardig zagen van hout, nette snijkanten, materiaalbesparend, geschikt voor meubelproductie |

| Pine | 50 | 200 | 12.5 | Lucht | |

| Boron epoxyhars bord | 8.1 | 15000 | 165 | Lucht | Zeer efficiënt bij het snijden van platen van boronexpoxyhars, geen gereedschapsslijtage, geschikt voor de productie van vliegtuigonderdelen |

| Laag koolstofstaal | 1.5 3 1.0 6.0 16.25 35 | 300 300 1000 1000 4000 4000 | 300 200 900 100 114 50 | Zuurstof | Hoogwaardig snijden, arbeids- en materiaalbesparend, kan frezen, ponsen, en scherengebruikt bij de productie van instrumentenpanelen, warmtewisselaars en auto-onderdelen |

| 30CrMnSi | 1.5 3.0 6.0 | 500 500 500 | 200 120 50 | Zuurstof | Kan frezen, ponsen en scheren vervangen, hoog snijrendement, hoogwaardig snijden, gebruikt bij de productie van vliegtuigonderdelen, geen snijvervorming, materiaal- en arbeidsbesparing, gebruikt bij de productie van vliegtuigonderdelen, helikopterrotors, enz. |

| Roestvrij staal | 0.5 2.0 3.175 1.0 1.57 6.0 4.8 6.3 12 | 250 250 500 1000 1000 1000 2000 2000 2000 | 450 25 180 800 456 80 400 150 40 | Zuurstof | Geen snijvervorming, materiaal- en arbeidsbesparend, gebruikt bij de productie van vliegtuigonderdelen, helikopterrotors, enz. |

| Titaniumlegering | 3.0 8.0 10.0 40.0 | 250 250 250 250 | 1300 300 280 50 | Zuurstof | Snelle snijsnelheid, hoogwaardig snijden, kan frezen, slijpen en chemisch etsen vervangen, arbeidsbesparend, hoog snijrendement, gebruikt bij de productie van vliegtuigonderdelen |

| Met titanium bekleed aluminium honingraatpaneel | 30 | 350 | 500 | Zuurstof | Geen snijvervorming, geen beschadiging van het werkstukoppervlak, hoge snijsnelheid, gebruikt bij de productie van ruimtevaartonderdelen |

| Dubbelzijdig gecoate staalplaat | 0.5~2.0 | 350 | 300 | Zuurstof | Arbeids- en materiaalbesparend, beschadigt de oppervlaktecoatings niet tijdens het snijden, gebruikt in airconditioningfabricage |