Fundamentele kennis van technisch tekenen

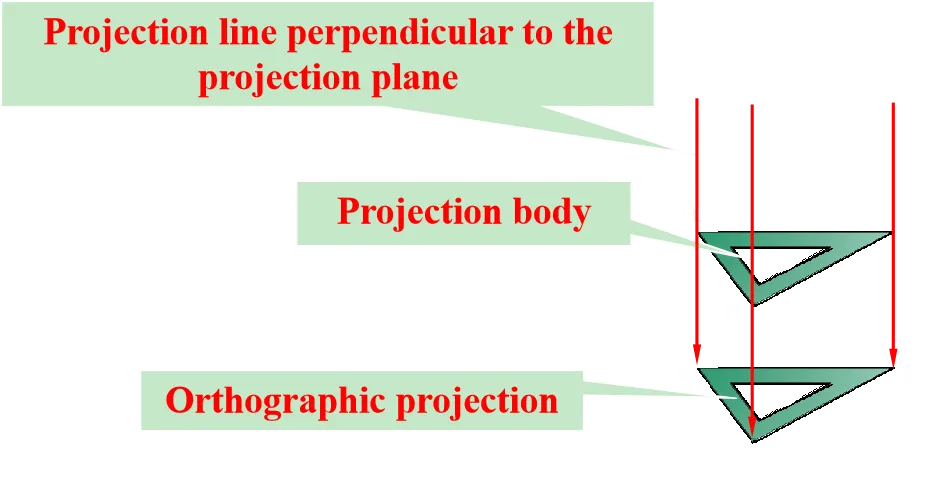

Orthografische projectie

De projectiemethode geeft de vorm en structuur van een vorm nauwkeurig en volledig weer en wordt veel gebruikt in technische tekeningen vanwege de eenvoud en goede meeteigenschappen.

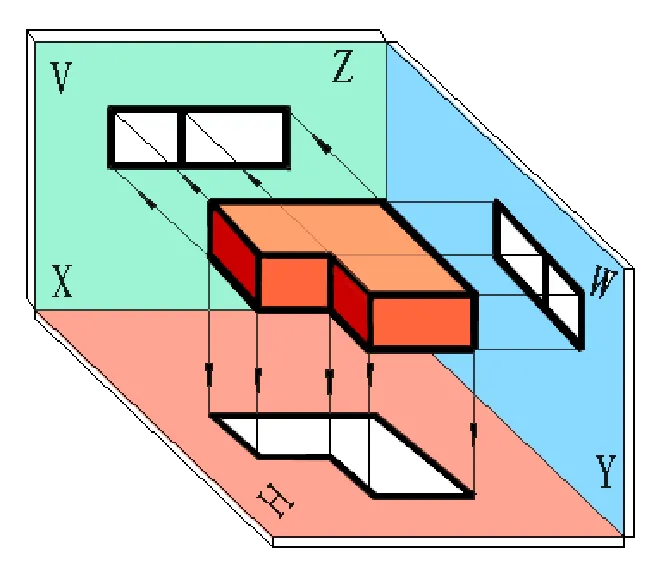

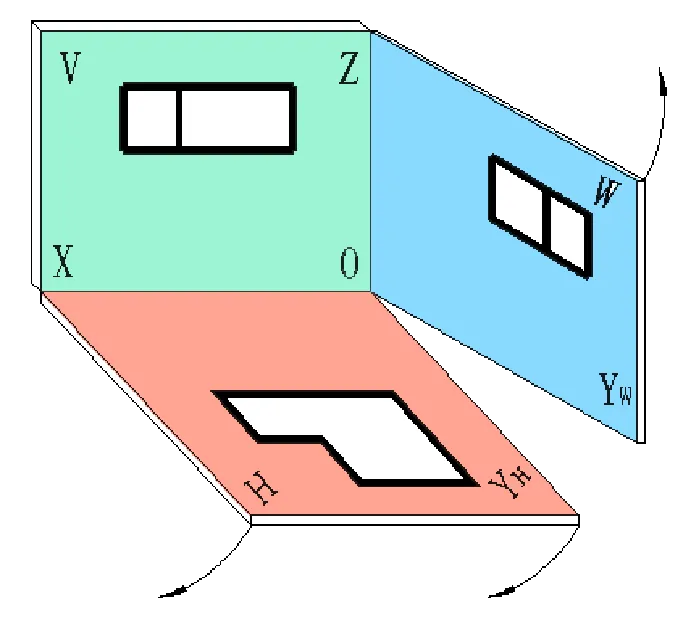

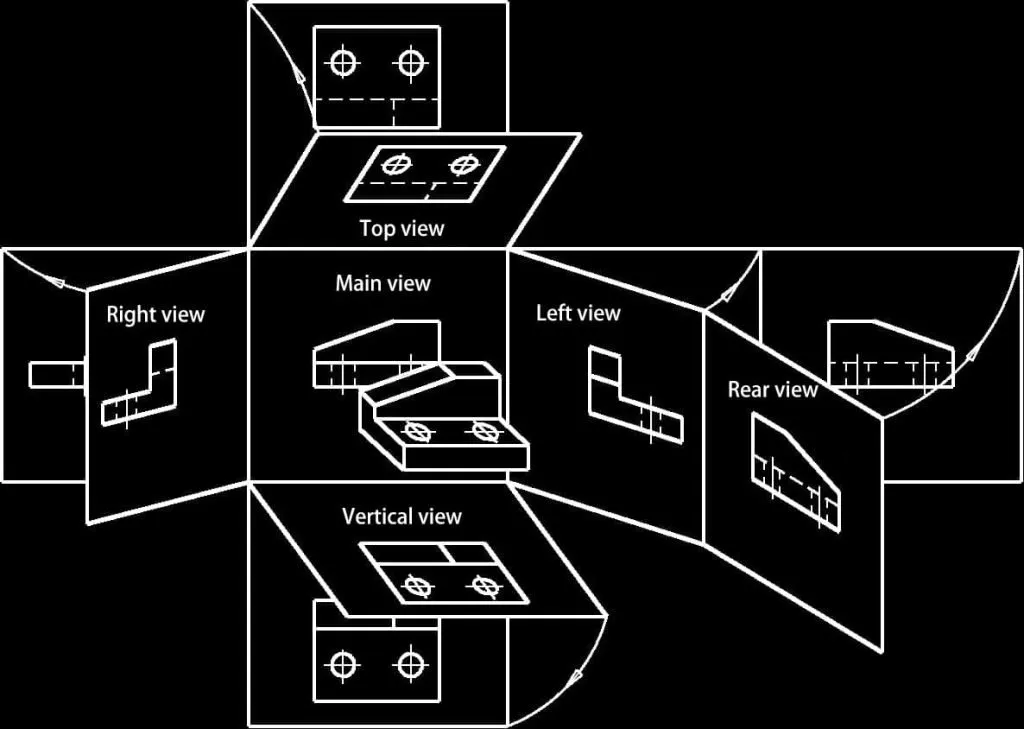

Tekening met drie aanzichten

De projectierelatie van de tekening met drie aanzichten: de lengte wordt weergegeven in het vooraanzicht, de hoogte in het bovenaanzicht en de breedte in het zijaanzicht.

Basisopvattingen

Naast de drie basisweergaven (vooraanzicht, bovenaanzicht, bovenaanzicht links) zijn er nog extra weergaven, zoals het rechteraanzicht, onderaanzicht en achteraanzicht.

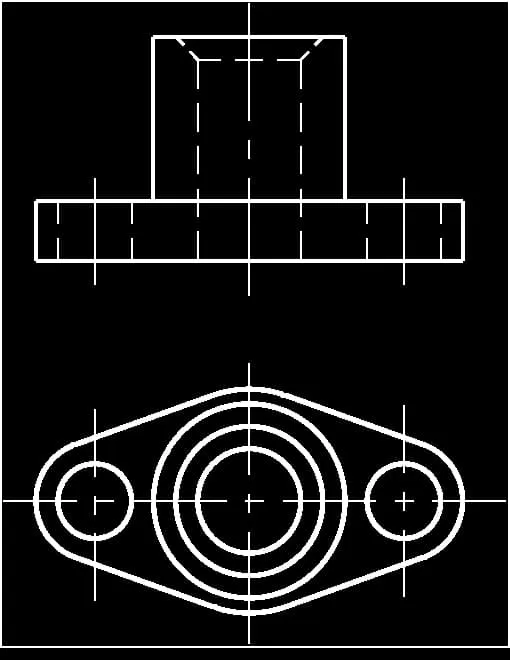

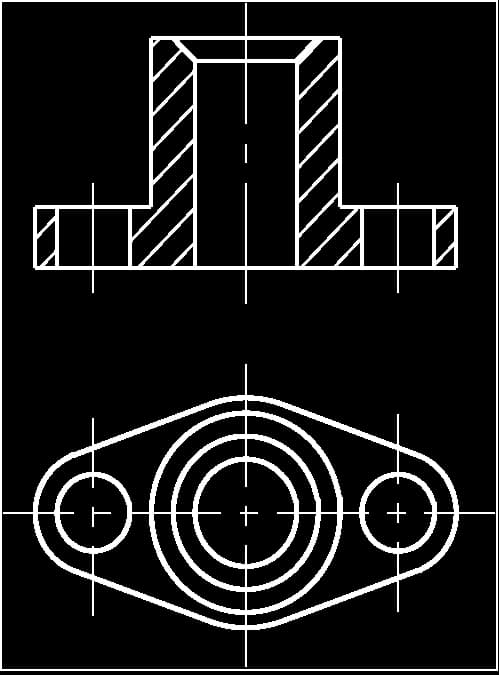

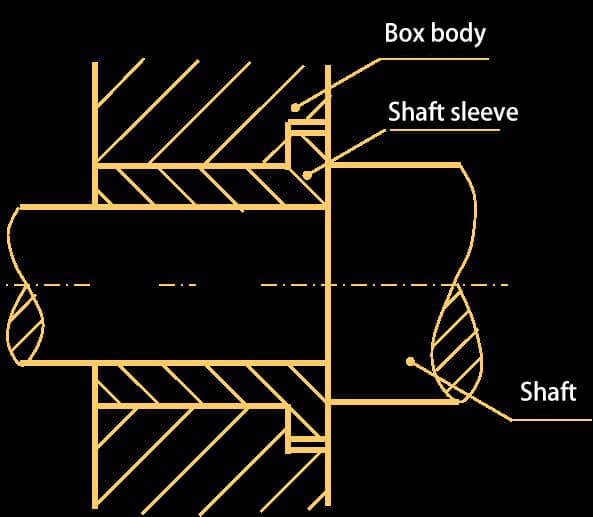

Doorsnede

Wanneer de interne structuur van een machineonderdeel wordt weergegeven met aanzichten, wordt de interne structuur weergegeven met stippellijnen. Hoe complexer de vorm van de interne structuur, hoe meer stippellijnen er in het aanzicht verschijnen. Dit kan de duidelijkheid van de tekening beïnvloeden en het bekijken en dimensioneren bemoeilijken.

Om het aantal stippellijnen in het aanzicht te verminderen en de duidelijkheid te garanderen, kan de methode van het doorsnedeaanzicht worden gebruikt om de interne structuur en vorm van het machineonderdeel weer te geven.

Oppervlakteruwheid en toleranties

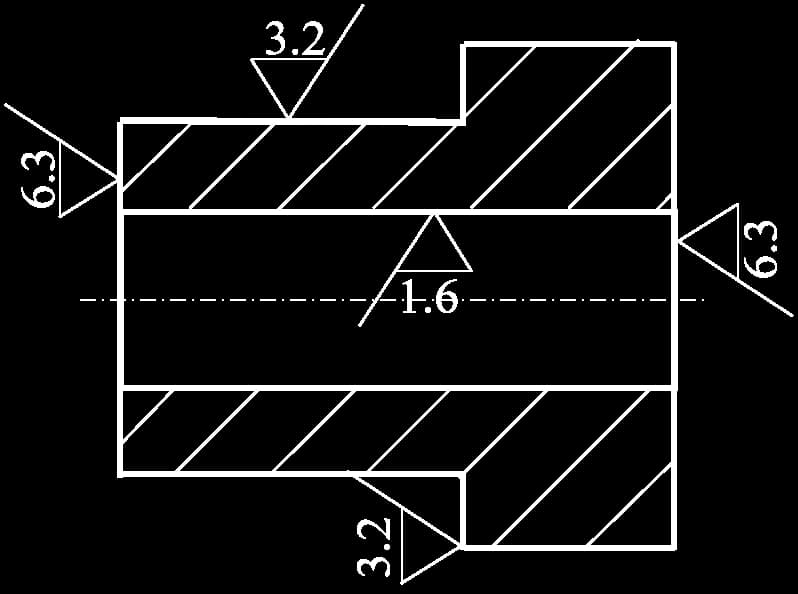

1. Oppervlakteruwheid

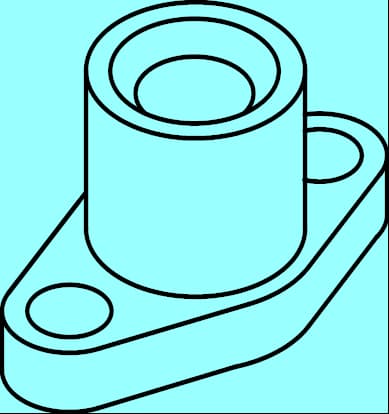

Oppervlakteruwheid verwijst naar de microgeometrische vormfouten gevormd door kleine afstanden en pieken en dalen op het bewerkte oppervlak van een onderdeel.

De primaire parameter voor het evalueren van oppervlakteruwheid is de rekenkundig gemiddelde afwijking van het profiel, Ra.

- Rekenkundig gemiddelde afwijking van profiel Ra

- Maximale profielpiek-dalhoogte-Rz

Symbool voor oppervlakteruwheid

| symbool | Betekenis en beschrijving: |

| Oppervlak verkregen door elke methode (alleen gebruikt, zonder betekenis) |

| Oppervlak verkregen door materiaalverwijderingsmethoden |

| Oppervlak verkregen door niet-materiële verwijderingsmethoden |

| Horizontale lijn die wordt gebruikt om relevante parameters en beschrijvingen aan te geven | |

| Geeft aan dat alle oppervlakken dezelfde vereiste oppervlakteruwheid hebben |

Voorbeeld van de notatie van oppervlakteruwheid:

Als de meeste oppervlakken van een onderdeel dezelfde ruwheidseis hebben, kan het symbool voor het meest gebruikte oppervlak uniform in de rechterbovenhoek van de tekening worden genoteerd, samen met de toevoeging "overige".

Bijvoorbeeld:

De eenheid van de parameter voor oppervlakteruwheid is μm.

2. Tolerantie Fit

Basisconcepten en nomenclatuur

- Basisafmeting: Dimensie bepaald tijdens het ontwerp.

- Werkelijke afmeting: Afmeting gemeten nadat het onderdeel is gefabriceerd.

- Grensafmeting: Twee grenswaarden die de werkelijke maatvariatie in het onderdeel toestaan.

- Maximale grensafmeting: Maximaal toegestane waarde voor de werkelijke afmeting.

- Minimale grensafmeting: Minimaal toegestane waarde voor de werkelijke afmeting.

Voorwaarde voor acceptatie van onderdelen: Maximale grensafmeting > werkelijke afmeting > minimale grensafmeting.

Voorbeeld:

- De diameter van een as is Φ50±0,008

- Basisafmeting: Φ50

- Maximale grensafmeting: Φ50.008

- Minimale grensafmeting: Φ49.992

Voorwaarde voor onderdeelacceptatie: Φ50.008 ≥ werkelijke afmeting ≥ Φ49.992.

Afwijking en tolerantie, diagram tolerantiezone

Bovenste afwijking = maximumlimietafmeting - basisafmeting

Onderste afwijking = minimale limietafmeting - basisafmeting

Maattolerantie (tolerantie genoemd): Toelaatbare variatie in werkelijke afmetingen.

Tolerantie = maximale grensafmeting - minimale grensafmeting = bovenste afwijking - onderste afwijking

Voorbeeld: Φ50±0.008

Bovenste afwijking = 50,008 - 50 = +0,008 (afwijking kan positief of negatief zijn)

Onderste afwijking = 49,992 - 50 = -0,008

Tolerantie = 0,008 - (-0,008) = 0,016 (tolerantie is altijd positief)

Past op

(1) Concept van passing: De relatie tussen de tolerantiezone van de gaten en assen met dezelfde basisafmetingen.

Speling of interferentie: δ = werkelijke grootte van het gat - werkelijke grootte van de as,δ ≥ 0 speling,δ ≤ 0 interferentie

(2) Soorten pasvormen: Ruimpasvorm, Interferentiepasvorm, Overgangspasvorm

(3) Grondslag van de pasvormen:

① Fundamenteel gatenstelsel: Het symbool voor de basisafwijking is "H".

② Fundamenteel assysteem: Het basisafwijkingssymbool voor de basisas is "h".

De fit-notatie is:

Basisafmeting Symbool basisafwijking voor gat, tolerantieklasse / Symbool basisafwijking voor as, tolerantieklasse

Bijvoorbeeld:

- Φ30 H8/f7 Fundamentele gaten systeem klaring fit

- Φ40 H7/n6 Fundamenteel gatenstelsel overgang pasvorm

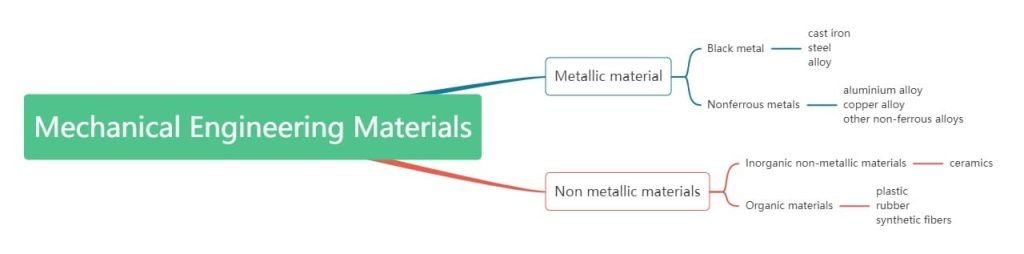

Gebruikelijke materialen en warmtebehandeling

Algemene materialen

Staalmaterialen (ferrometalen)

1. Niet-gelegeerd staal (koolstofstaal)

- IJzer-koolstoflegeringen met minder dan 2% koolstof, met minimale onzuiverheden.

- Ingedeeld op massafractie: koolstofstaal met laag koolstofgehalte, koolstofstaal met gemiddeld koolstofgehalte, koolstofstaal met hoog koolstofgehalte.

- Ingedeeld volgens kwaliteit: gewone kwaliteit, hoge kwaliteit en speciale kwaliteit.

- Ingedeeld naar gebruik: koolstof constructiestaal, koolstof gereedschapsstaal.

2. Gelegeerd staal

Kunstmatig toegevoegd met Cr, Mn, Ni, Ti, Mo, etc., met hoge sterkte, taaiheid, hardheid en bepaalde speciale eigenschappen (zoals corrosiebestendigheid, hoge temperatuursterkte, etc.).

3. Gietijzer

Goede gietprestaties, wrijvingsvermindering, trillingsabsorptie, bewerkbaarheid, lage kerfgevoeligheid, eenvoudig productieproces en lage kosten.

- Grijs gietijzer: C - in de vorm van vrij grafiet.

- nodulair gietijzer: C - in de vorm van sferoïdaal grafiet, met hogere sterkte, goede plasticiteit en taaiheid.

Warmtebehandeling staal

1. Definitie van warmtebehandeling:

Verwarmen, isoleren, koelen → de algemene of oppervlaktestructuur van metaal veranderen om de gewenste eigenschappen te verkrijgen.

2. Soorten warmtebehandeling:

- Gemeenschappelijke warmtebehandeling: gloeien, normaliseren, afschrikken, temperen

- Oppervlaktewarmtebehandeling en chemische warmtebehandeling: inductieverwarming, vlamverwarming, weerstandsverhitting, elektrolytische verwarming, carboneren, nitreren, carboneren en nitreren, enz.

3. Andere warmtebehandelingen

- Gloeien: verwarming, isolatie, ovenkoeling

Doel: hardheid verminderen, korrel verfijnen, interne spanning elimineren

- Normaliseren: verwarming, isolatie, luchtkoeling

Doel: vergelijkbaar met gloeien, maar met hogere mechanische prestaties

- Quenching: verwarming, isolatie, koeling met water, olie of pekel

Doel: de hardheid en slijtvastheid van onderdelen verhogen, materiaal sterker maken. Na het afschrikken ontstaat echter inwendige spanning, waardoor het materiaal bros wordt en ontlaten nodig is.

- Temperen: Na het afschrikken het onderdeel verwarmen tot onder de kritieke temperatuur, vasthouden en vervolgens afkoelen met een specifieke snelheid.

Doel: De door de ontwerptekeningen vereiste hardheid bereiken, interne spanning elimineren.

Soorten hardingsprocessen:

- Temperen bij lage temperatuur (150~250°C)

- Temperen op gemiddelde temperatuur (350~500°C)

- Aanmaken op hoge temperatuur (500~650°C)

- Verouderingsbehandeling: Afschrikken + temperen op hoge temperatuur

- Warmtebehandeling aan de oppervlakte: Een warmtebehandelingsproces dat alleen het oppervlak van het staal verwarmt en afkoelt zonder de samenstelling te veranderen.

Doel: De oppervlaktehardheid en slijtvastheid van het onderdeel verbeteren.

- Chemische warmtebehandeling: Het staal in een actief medium plaatsen bij een bepaalde temperatuur, het vasthouden, één of meer elementen in het oppervlak laten infiltreren, de chemische samenstelling en structuur veranderen en een verbeterde oppervlakteprestatie bereiken om aan de technische vereisten te voldoen.

Doel: De slijtvastheid van het oppervlak, de corrosiebestendigheid, de oxidatiebestendigheid en de vermoeiingssterkte van het stalen onderdeel verbeteren.

Plaatmetaal materialen

1. Elektrolytische plaat: (ook bekend als gegalvaniseerde plaat) SECC (N) (vingerafdrukbestendige plaat), SECC (P), DX1, DX2, SECD (rekplaat).

Materiaal hardheid: HRB50°±5°, uitrekkende plaat: HRB32°~37°.

2. Koudgewalste plaat: SPCC, SPCD (uitrekkende plaat), 08F, 20, 25, Q235-A, CRS. Materiaal hardheid: HRB50°±5°, uitrekkende plaat: HRB32°~37°.

3. Aluminium plaat: AL, AL (1035), AL (6063), AL (5052), enzovoort.

4. Warmgewalste plaat: Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295, enz.

5. Roestvrijstalen plaat: SUS, SUS3012H13, 1H18N9T, enz.

6. Andere veelgebruikte materialen zijn: puur koperen plaat (T1, T2), warmgewalste plaat, plaatstaal, aluminium verzinkte plaat, aluminium profielen, etc.

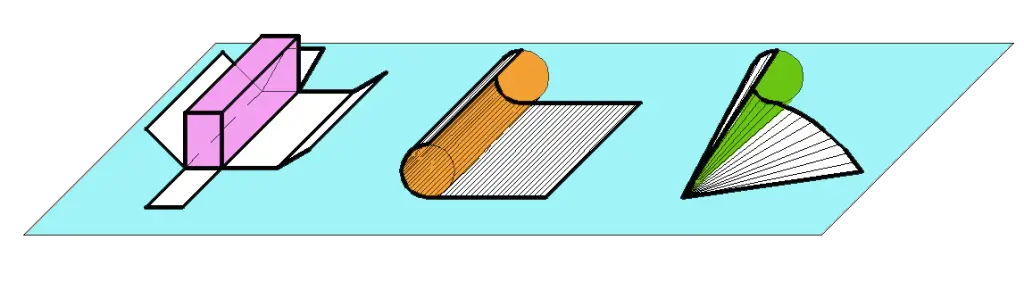

Diagram van het ontvouwen van het oppervlak

Het proces van het opeenvolgend en continu afvlakken van een driedimensionaal oppervlak op een vlak volgens de werkelijke vorm en grootte wordt de ontvouwen van een driedimensionaal oppervlak. Het diagram dat ontstaat na het ontvouwen wordt een surface unfolding diagram genoemd.

Het driedimensionale oppervlak wordt verdeeld in ontwikkelbare oppervlakken (de oppervlakken van vlakke vaste stoffen; cilindrische en conische oppervlakken in gekromde vaste stoffen) en niet-ontwikkelbare oppervlakken (zoals sferische en schroefvormige oppervlakken).

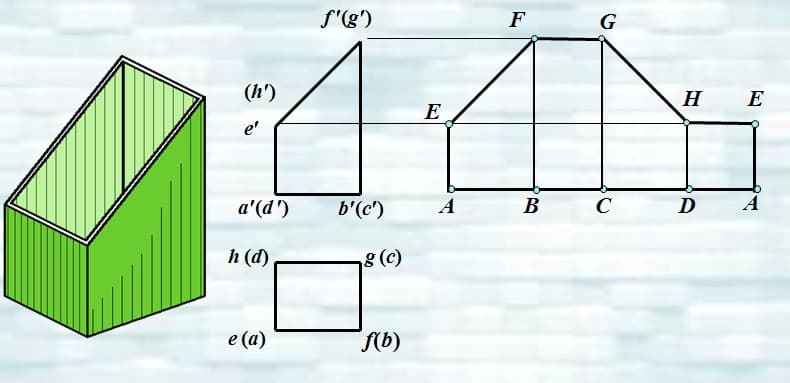

Ontvouwen van vlakke vaste stoffen

Voorbeeld: Het ontvouwen van het oppervlak van een prisma

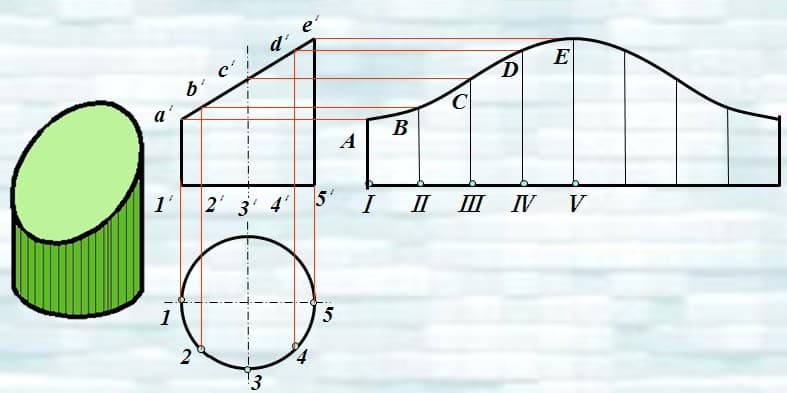

Ontvouwen van ontwikkelbare oppervlakken

Voorbeeld: Ontvouwen van een schuin cirkelvormig oppervlak

Lassymbolen

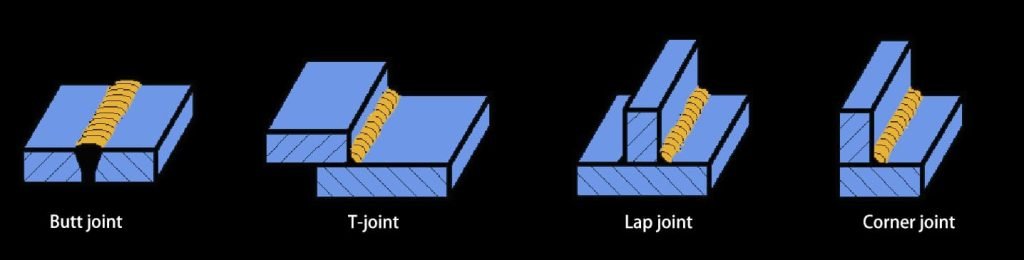

Veel voorkomende gelaste verbindingen:

Een lasschema is een patroon dat wordt gebruikt voor lasprocessen. Het moet niet alleen duidelijk de structuur van het gelaste werkstuk weergeven, maar ook de positie van de las, de vorm van de verbinding en de afmetingen.

De las op het patroon kan worden weergegeven met behulp van technische tekenmethoden. Om de las op het patroon te vereenvoudigen, worden lassymbolen en numerieke codes voor lasmethoden worden over het algemeen gebruikt voor representatie.

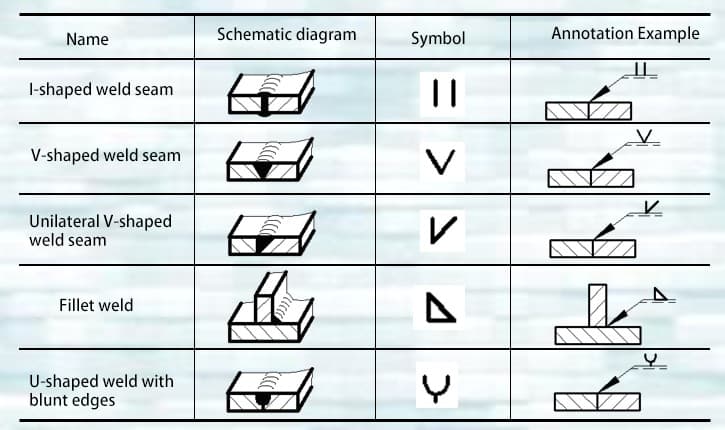

Lassymbolen (GB324-1988)

Basissymbolen: Symbolen die de dwarsdoorsnedevorm van de las weergeven.

Algemene basissymbolen voor lassen en voorbeelden van hun annotaties.

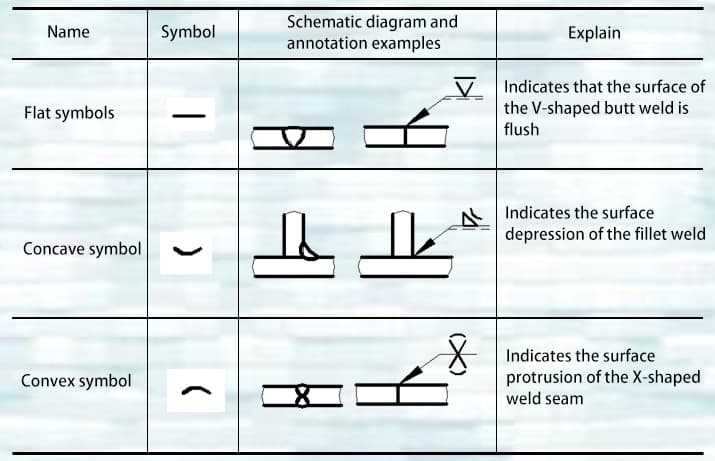

Aanvullende symbolen: Symbolen die de oppervlaktevormkenmerken van de las voorstellen.

Aanvullende symbolen en voorbeelden van hun annotaties.

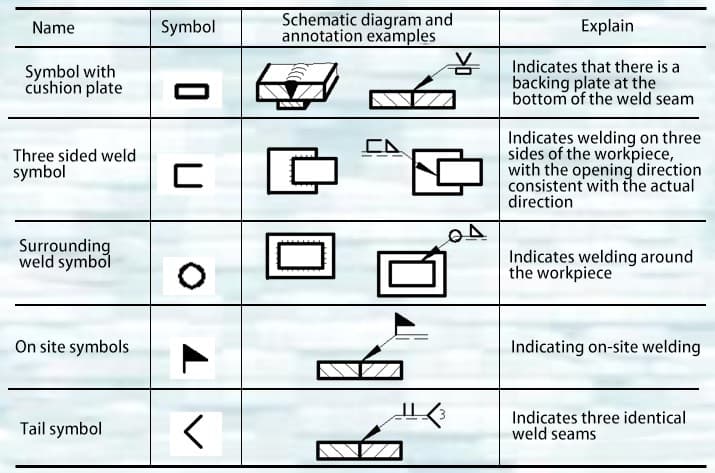

Aanvullende symbolen: Symbolen die worden gebruikt om de beschrijving van bepaalde eigenschappen van de las aan te vullen.

Aanvullende symbolen en voorbeelden van hun annotaties.

Typische lassymboolnotatie

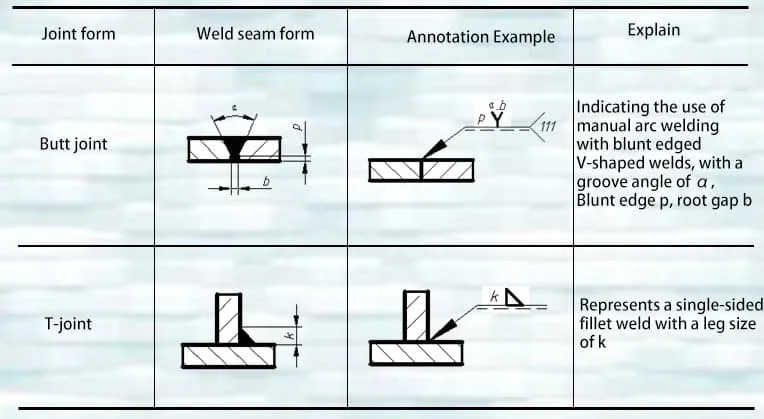

Voorbeeld van lassymboolnotatie (1)

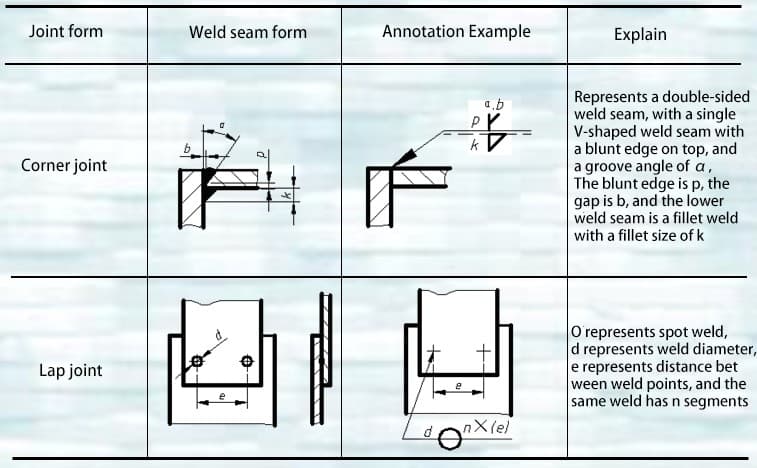

Voorbeeld van lassymboolnotatie (2)

Plaatbewerking in de machinebouw

Voordelen van mechanisch vormen

In vergelijking met handmatig vormen is het belangrijkste voordeel van mechanisch vormen van plaatmetaal de hoge verwerkingsnauwkeurigheid, hoge mate van automatisering en zeer hoge productie-efficiëntie.

Vormprocessen en algemene apparatuur

Materiaal snijden:

Bij het snijden van materiaal wordt het materiaal in de vereiste vormen gesneden op basis van ontvouwen. Er zijn verschillende methoden voor het snijden van materiaal, die kunnen worden gecategoriseerd in knippen, ponsen, en lasersnijden gebaseerd op het type werktuigmachine en werkingsprincipe.

1. Scheren: Bij deze methode worden de vereiste vormen uitgesneden met een scheermachine of schaar. De precisie kan 0,2 mm of meer bereiken en wordt voornamelijk gebruikt voor het snijden van strips of het reinigen van materialen.

2. Ponsen: Het snijden van materiaal wordt uitgevoerd met een ponsmachine met numerieke besturing (NC) of een conventionele ponsmachine. Beide methoden kunnen een precisie van 0,1 mm of meer bereiken. De eerste kan echter messporen achterlaten tijdens het snijden en heeft een relatief lagere efficiëntie, terwijl de laatste een hoge efficiëntie heeft maar hoge initiële kosten met zich meebrengt, geschikt voor grootschalige productie.

2.1 In CNC-ponsmachinesDe bovenste en onderste matrijs worden vastgezet en de werktafel beweegt om het plaatmetaal te ponsen en te snijden, waardoor de vereiste vorm van het werkstuk ontstaat.

2.2 In een conventionele ponsmachine ponst de beweging van de bovenste en onderste matrijs, met behulp van een stansmatrijs, de gewenste vorm uit het werkstuk. Over het algemeen moet een conventionele ponsmachine gebruikt worden in combinatie met een scheren machine om de gewenste vorm uit te ponsen. Dit betekent dat het bandmateriaal eerst wordt gesneden door de snijmachine en dat vervolgens de ponsmachine wordt gebruikt om de gewenste vorm van het werkstuk uit te ponsen.

3. Lasersnijden - Met behulp van lasersnijapparatuur wordt het plaatmetaal continu gesneden en wordt de vereiste vorm van het werkstuk verkregen. De kenmerken zijn onder andere hoge precisie en de mogelijkheid om werkstukken met zeer complexe vormen te bewerken, maar de verwerkingskosten zijn relatief hoog.

Vorming:

Machinevormen omvat voornamelijk buigen vormen en stempelen vormen.

1. Buigen vormen - De buigmachine fixeert de bovenste en onderste matrijs op de bovenste en onderste werktafel van de buigmachine en gebruikt een servomotor om de relatieve beweging van de werktafel aan te drijven. Gecombineerd met de vormen van de bovenste en onderste matrijzen, bereikt dit het buigen van het plaatmetaal. De vormnauwkeurigheid van het buigen kan 0,1 mm bereiken.

2. Stempelen vormen - De pers gebruikt de kracht die wordt opgewekt door het door een motor aangedreven vliegwiel om de bovenste matrijs aan te drijven. Door de relatieve vormen van de bovenste en onderste matrijs te combineren, vervormt het plaatmetaal, waardoor de verwerking en het vormen van het werkstuk wordt bereikt. De vormende nauwkeurigheid van het stempelen kan boven 0.1mm bereiken. De pers kan worden onderverdeeld in conventionele persen en hogesnelheidspersen.

Lassen van plaatmetaal

Laseigenschappen: Plaatmetaal bestaat voornamelijk uit stalen platen of profielen, en veelgebruikte lasmethoden zijn CO2 afgeschermd lassen en booglassen met de hand. Lassen heeft de voordelen van staalbesparing, eenvoudige bediening en goede afdichtingsprestaties.

Proces booglassen

Booglassen met de hand is een methode waarbij met de hand lasdraden worden gemanipuleerd en het werkstuk wordt gelast met behulp van een elektrische boog. Terwijl de boog beweegt, wordt voortdurend een nieuw smeltbad gegenereerd en het gesmolten metaal in het oorspronkelijke smeltbad koelt voortdurend af en stolt om een las te vormen, waardoor de twee delen van het werkstuk tot een geheel worden samengevoegd. De booglasmachine wordt getoond in Afbeelding 4-1.

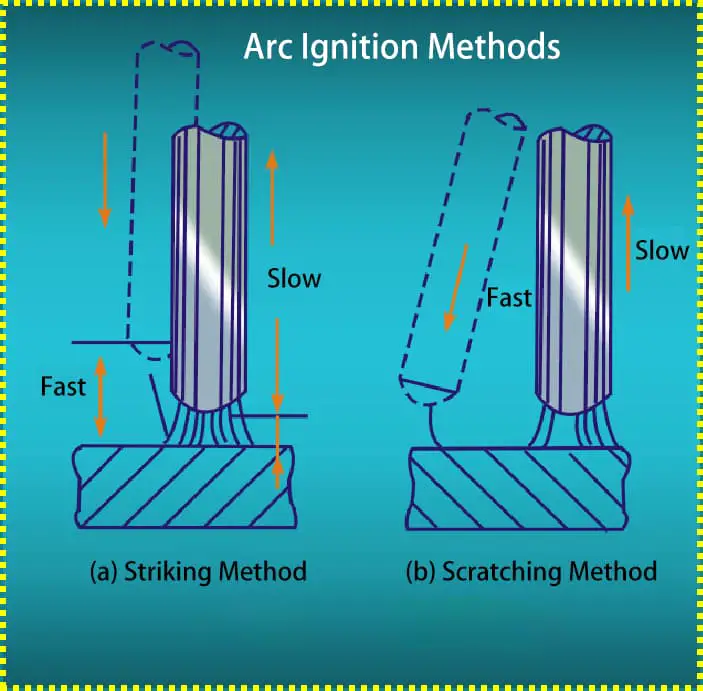

Methoden voor boogontsteking:

(1) Slagmethode:

De slagmethode bestaat uit het verticaal aanraken van de lasstaaf naar het werkstuk, dan de lasstaaf snel optillen en een afstand van ongeveer 3-4 mm tot het werkstuk aanhouden om een elektrische boog te genereren. Deze methode wordt meestal gebruikt in smalle of krasgevoelige gebieden van het werkstuk, zoals getoond in Figuur 4-2a.

(2) Krasmethode:

Kras de lasstaaf lichtjes op het werkstuk (ongeveer 20 mm lang) en houd dan een afstand van ongeveer 3-4 mm tot het werkstuk aan om een elektrische boog te genereren, zoals getoond in Figuur 4-2b.

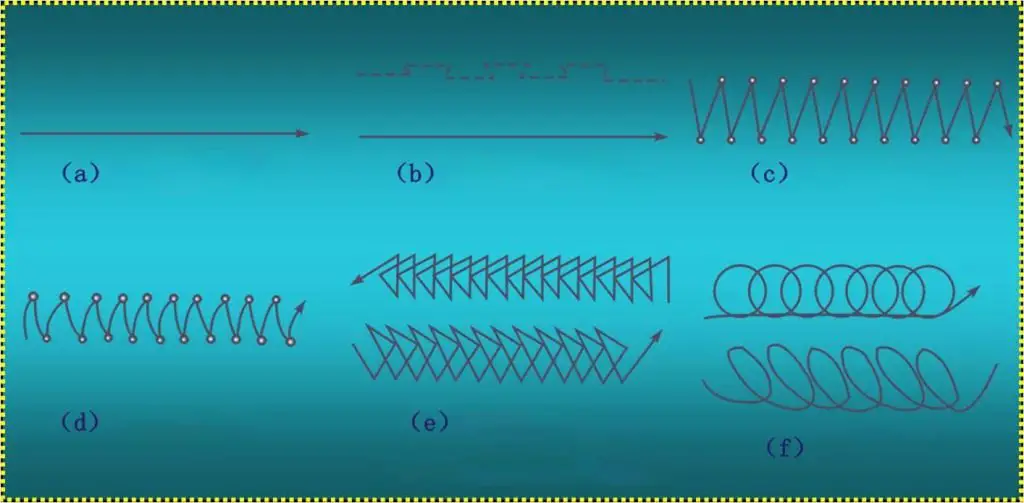

Richtingen voor de beweging van de lasstaaf:

(1) Rechtlijnige reismethode:

De rechtlijnige verplaatsingsmethode heeft geen laterale trilling en is geschikt voor stuiklassen zonder afschuining voor plaatdiktes van 3-5 mm, evenals de eerste laag van meerlagig lassen en meerlagig lassen, zoals getoond in Afbeelding 4-3a.

(2) Rechtlijnige heen-en-weerreismethode:

Bij de rechtlijnige heen-en-weerbeweging maakt het uiteinde van de lasdraad een lineaire heen-en-weerbeweging langs de lasnaad, zoals getoond in Figuur 4-3b.

(3) Zigzag Reismethode:

Bij de zigzagmethode maakt het uiteinde van de lasdraad een continue zigzagbeweging voorwaarts en pauzeert kort bij de draaipunten aan beide zijden, zoals in Afbeelding 4-3c.

(4) Halvemaanvormige reismethode:

Bij de sikkelvormige verplaatsingsmethode maakt het uiteinde van de lasdraad een ononderbroken sikkelvormige voorwaartse beweging van links naar rechts en pauzeert kort bij de draaipunten aan beide zijden, zoals getoond in Figuur 4-3d.

(5) Driehoekige reismethode:

De driehoeksmethode is onderverdeeld in de rechte driehoeksmethode en de schuine driehoeksmethode, zoals getoond in Figuur 4-3e.

(6) Cirkelvormige reismethode:

De cirkelvormige verplaatsingsmethode is onderverdeeld in de rechte cirkelvormige verplaatsingsmethode en de schuine cirkelvormige verplaatsingsmethode, zoals getoond in Figuur 4-3f.

Lasposities:

(1) Vlaklassen:

Vlaklassen kan worden onderverdeeld in vlak stomplassen en vlak hoeklassen.

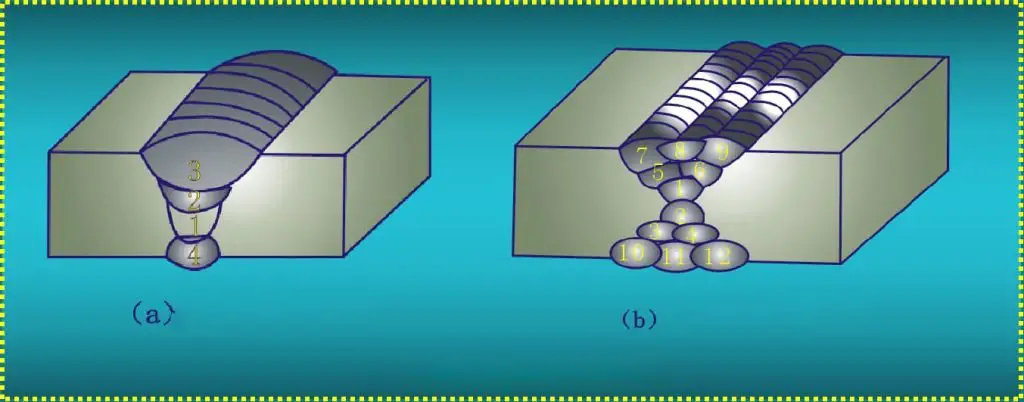

Als de dikte van het werkstuk minder dan 6 mm is, wordt meestal niet-groef plat stuiklassen gebruikt. Het is raadzaam om een diameter van $3~φ4mm lasdraad te gebruiken voor kort booglassen, ervoor te zorgen dat de diepte van het smeltbad 2/3 van de plaatdikte bereikt, de lasbreedte 5~8mm bereikt en de lasmethode in een rechte lijn beweegt.

Als de dikte van het werkstuk groter is dan 6 mm, moet groefstuiklassen worden toegepast, onderverdeeld in meerlagenlassen of meerlagenlassen, zoals getoond in Figuur 4-4.

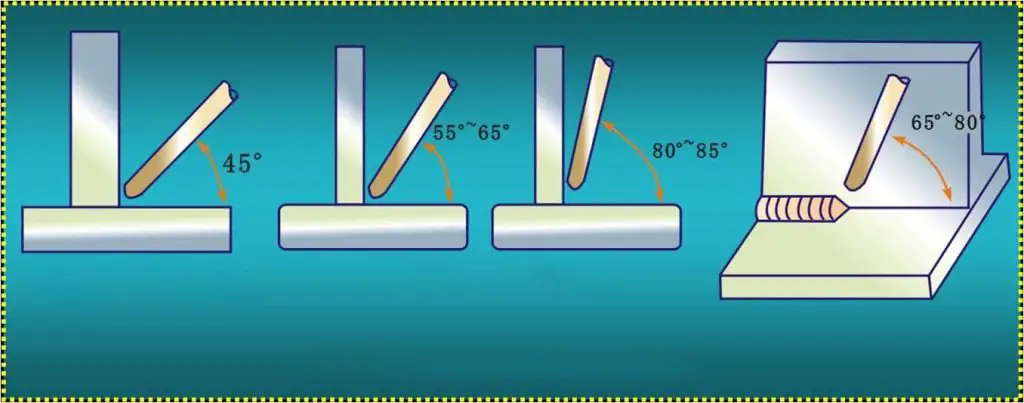

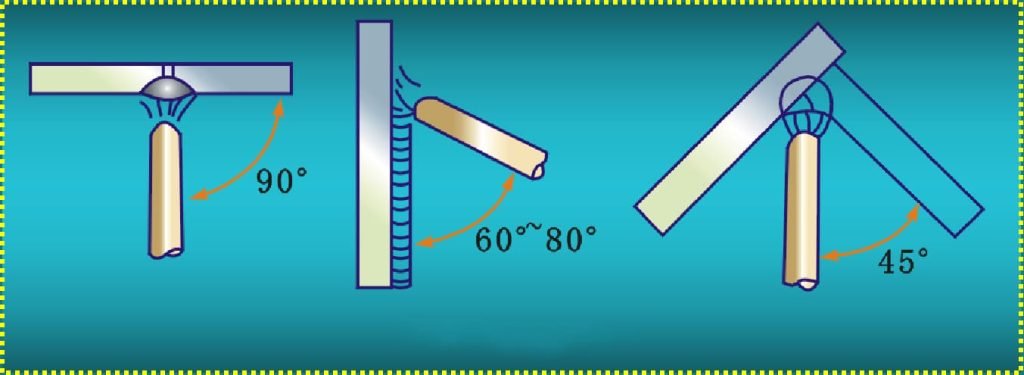

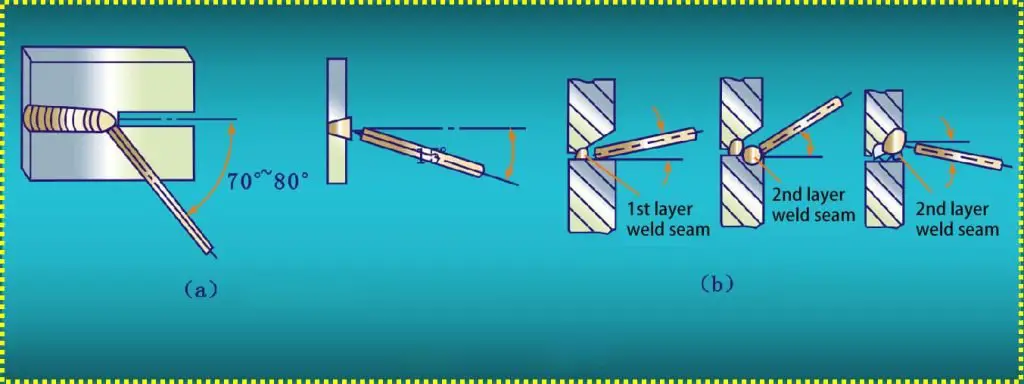

Vullassen verwijst voornamelijk naar het lassen van T-verbindingen en overlapverbindingen. Deze twee lasmethoden zijn vergelijkbaar. Bij hoeklassen worden doorgaans lasdraden van 3~5 mm gebruikt, waarbij de hoek van de lasdraad overeenkomt met Figuur 4-5.

(2) Verticaal lassen:

Het smeltbad bij verticaal lassen bevindt zich op een verticaal oppervlak en er zijn twee lasmethoden: de ene is lassen van onder naar boven en de andere is lassen van boven naar beneden. Over het algemeen wordt de eerste methode gebruikt. Bij verticaal lassen is de hoek van de lasdraad zoals aangegeven in Afbeelding 4-6.

Het is raadzaam om een kleinere diameter en een hogere stroomsterkte te gebruiken voor kort booglassen, waarbij vaak een rechtlijnige heen-en-weergaande beweging en een driehoekige beweging wordt gebruikt, waarbij de lasrups stap voor stap wordt opgebouwd.

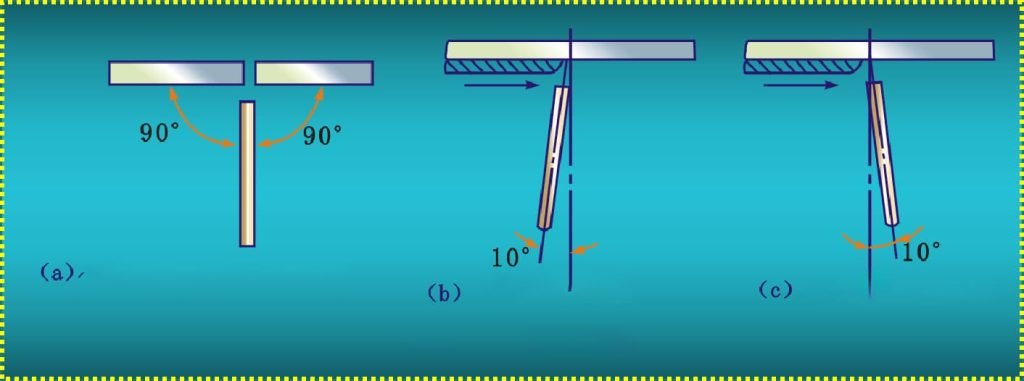

(3) Horizontaal lassen:

Bij horizontaal lassen is het raadzaam om lasdraden met een kleinere diameter en lagere lasstromen te gebruiken, gebruikmakend van de korte boogmethode en geschikte bewegingstechnieken. Wanneer de dikte van het werkstuk minder is dan 5 mm, is het mogelijk om zonder groef te lassen met lasdraden van 3,2 mm of 4 mm, zoals getoond in Figuur 4-7a.

Voor dikkere werkstukken moeten groeven worden gebruikt en in dit geval moet een lasmethode met meerdere lagen of meerdere laspassen worden toegepast, zoals getoond in Afbeelding 4-7b.

(4) Lassen in de vlakke positie:

Bij het lassen in de vlakke positie is het belangrijk om een zo kort mogelijke boog te gebruiken, zodat de gesmolten druppels onmiddellijk kunnen overgaan in het smeltbad en snel samensmelten met het gesmolten metaal in het smeltbad, waardoor een snelle stolling van de las wordt bevorderd. Een lasdraad met een kleinere diameter, meestal variërend van φ3 tot φ4 mm, moet worden gekozen en de hoek van de lasdraad moet overeenkomen met Figuur 4-8.

Veiligheidsprocedures voor booglassen met de hand:

(1) Wanneer plaatwerkers 's nachts laswerkzaamheden verrichten, moeten ze elektrische verlichting gebruiken. De veilige spanning voor elektrische verlichting is 36V. In vochtige omgevingen waar de weerstand van het menselijk lichaam afneemt, is de voorgeschreven spanning voor gebruik 12V. Bij het lassen in metalen containers of pijpleidingen moet een spanning van 12V worden gebruikt.

(2) Voorzorgsmaatregelen tijdens het lasproces: Draag voor het lassen een gelaatsscherm, leren handschoenen en geïsoleerde schoenen, en controleer of de lasapparatuur en gereedschap veilig zijn.

Draag bij het lassen in nauwe ruimten geïsoleerde schoenen en laat twee operators het werk afwisselen. Eén persoon moet de operator te allen tijde in de gaten houden en als er tekenen van gevaar zijn, onmiddellijk de stroom uitschakelen voor het hanteren.

Persoonlijke bescherming versterken. Raak geen hoogspanningslijnen aan tijdens werkzaamheden op grote hoogte en vermijd lassen in de buitenlucht bij regenachtig weer.

(3) Lashygiëne en beschermende maatregelen: Ventilatievoorzieningen zijn een effectieve maatregel om de gevaren van lasstof te elimineren en de werkomstandigheden te verbeteren. Hun rol is ervoor te zorgen dat de luchtomgeving in de werkruimte voldoet aan de hygiënenormen, dus het is belangrijk ervoor te zorgen dat de ventilatievoorzieningen goed werken.

Wanneer er in een werkplaats wordt gelast, moet ervoor worden gezorgd dat schadelijke stoffen die tijdens het lasproces ontstaan, onmiddellijk worden afgevoerd en in principe een zuiveringsbehandeling ondergaan.

Bij booglassen moet een gelaatsscherm met beschermend glas worden gebruikt. Verwissel het filterglas niet terloops, draag een wit werkpak om intens licht te reflecteren.

Gasmetaalbooglassen (GMAW) met kooldioxide (CO2) Afschermingsgas

De meest gebruikte methode is de halfautomatische CO2 booglasmachine, zoals getoond in Figuur 4-20. De machine voert automatisch de lasdraad aan en levert CO2 gas, terwijl het lassen langs de naad handmatig gebeurt.

Het kan lasdraden gebruiken met diameters van 0,6 mm tot 0,8 mm en 1,0 mm, geschikt voor het lassen van werkstukken met een dikte van 0,4 mm tot 0,8 mm (zoals laag koolstofstaal, laag gelegeerd staal, roestvrij staal, enz.) in verschillende posities, waaronder vlak, verticaal en boven het hoofd, voor hoeklassen, groeflassen en het kan ook worden gebruikt voor het repareren van gietijzer.

1. Lasprocesparameters voor CO2-lassen met gasafscherming: (Zie Tabel 4-1)

| Parameter Naam | Selectiecriteria | Methode selecteren |

| Draaddiameter | De draaddiameter kan gekozen worden op basis van de dikte van het werkstuk, de positie van de lasnaad en de productiviteitsvereisten. | Bij het lassen in vlakke positie op platen met een gemiddelde dikte is een draad met een diameter van ongeveer 1,6 mm geschikt. Voor het lassen op dunne of middel dikke platen in verticale, horizontale of bovengrondse positie wordt meestal draad gebruikt met een diameter van minder dan 1,6 mm. |

| Lasstroom | De lasstroom kan worden geselecteerd op basis van de dikte van het werkstuk, de draaddiameter, de positie van de lasnaad en de gewenste druppeloverdrachtsmodus. | Bij gebruik van draad met een diameter van 0,8 mm tot 1,8 mm voor het lassen van kortsluitovergangen, varieert de lasstroom van 50 A tot 230 A. |

| Boogspanning | De boogspanning moet goed worden afgestemd op de lasstroom. Een verhoging van de boogspanning leidt tot een overeenkomstige verhoging van de lasbreedte, wapeninghoogte en verlaging van de inbranddiepte. Omgekeerd leidt een verlaging van de boogspanning tot een verlaging van de lasbreedte. | Tijdens het lassen met een kortsluitovergang ligt de boogspanning tussen 16V en 25V. Bij gebruik van draad met een diameter van 1,2 mm tot 3,0 mm voor het lassen van grove druppelovergangen, kan de boogspanning worden ingesteld op 25 V tot 44 V. |

| Lassnelheid | Als de lassnelheid toeneemt, nemen de breedte van de lasnaad, de hoogte van de wapening en de inbranddiepte dienovereenkomstig af; omgekeerd leidt een afname van de lassnelheid tot een toename van deze parameters. | De lassnelheid voor halfautomatisch lassen varieert van 15m/u tot 30m/u, terwijl voor automatisch lassen de lassnelheid iets hoger kan zijn, over het algemeen niet hoger dan 40m/u. |

| Elektrodeverlenglengte | Elektrodeverlenglengte verwijst naar de lengte van de elektrode die uitsteekt vanaf de contacttip tijdens het lassen. | De lengte van het verlengstuk hangt af van de draaddiameter. Over het algemeen is een draadverlengstuk van ongeveer 10 keer de draaddiameter geschikt. |

| CO2-gasstroom | De CO2 Het gasdebiet moet gekozen worden op basis van de lasstroom, de lassnelheid, de lengte van de elektrodeverlenging en de diameter van het mondstuk. | Bij het lassen met fijne draad met CO2 gas, de CO2 gasstroom is ongeveer 5L/min tot 15L/min; bij het lassen met dikke draad met CO2 gas, de CO2 gasstroom is ongeveer 15L/min tot 25L/min. |

| Polariteit van stroombron | Vergeleken met een positieve gelijkstroomelektrode (DCEP) biedt een negatieve gelijkstroomelektrode (DCEN) de kenmerken van een stabiele boog, minder spatten en een grotere penetratiediepte. | Om de laskwaliteit van CO2 Bij gasbeschermd lassen is de meest gebruikte methode de gelijkstroom-omkeerverbinding, waarbij het werkstuk op de negatieve pool wordt aangesloten en het laspistool op de positieve pool. |

| Inductantie circuit | De inductantie in het lascircuit moet gekozen worden op basis van de draaddiameter, lasstroom en boogspanning. | Bij gebruik van Φ0,6mm tot Φ1,2mm fijn draad is de inductiewaarde ongeveer 0,01mH tot 0,16mH. Bij gebruik van Φ1,6mm tot Φ2mm dik draad is de inductiewaarde ongeveer 0,3mH tot 0,7mH. |

2. CO2 essentiële handelingen voor gasbeschermd lassen:

(1) Slaan van de boog. Door de lage nullastspanning van de booglasstroombron en de lichte lasdraad is het moeilijk om een stabiel brandpunt te bereiken bij het raken van de boog, wat vaak resulteert in het breken van de draad in segmenten.

(2) Uitdoving van de boog. Bij het beëindigen van de boog is het raadzaam om even te pauzeren bij de krater en dan het laspistool langzaam omhoog te brengen totdat de krater gevuld is, zodat het gesmolten metaal beschermd blijft door het gas tot het stolt.

(3) Lastechniek naar links. Bij de linkse lastechniek is de naad duidelijk zichtbaar, waardoor de kans op lasafwijkingen kleiner wordt en een grotere inbranding mogelijk is, wat resulteert in een gelijkmatigere en esthetisch mooiere lasrups.

(4) Lastechniek naar rechts. Bij gebruik van de rechtse lastechniek zijn de zichtbaarheid van het smeltbad en de effectiviteit van de gasbescherming verbeterd, hoewel het observeren van de naadspleet tijdens het lassen lastig is, waardoor het risico op lasafwijkingen toeneemt.

(5) Lasposities. CO2-lassen met gasafscherming omvat vier posities: vlak, horizontaal, verticaal en boven het hoofd, zoals geïllustreerd in Figuur 4-21.

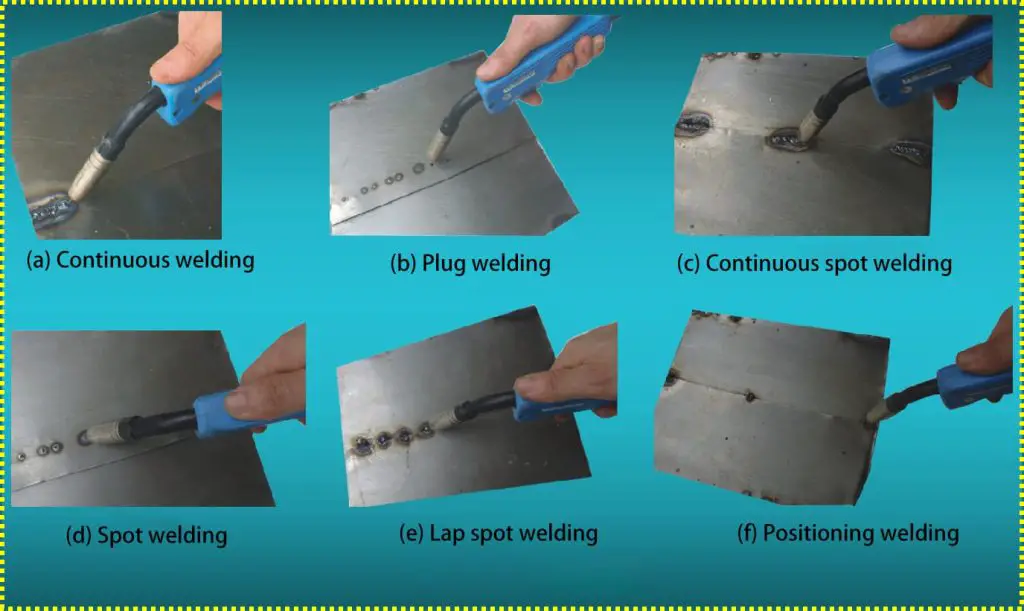

3. Lasvormen:

Er zijn zes vormen van CO2 gasbeschermd lassen, zoals getoond in Figuur 4-22.

(1) Puntlassen: In feite is het een tijdelijk puntlassen, dat een alternatieve maatregel is om de relatieve posities van twee gelaste delen vast te houden. Zoals getoond in Figuur 4-23.

(2) Continu lassen: Verwijst naar de lasvorm waarbij het laspistool continu en gelijkmatig langs de las beweegt om een continue lasnaad te vormen, zoals getoond in Figuur 4-24.

(3) Steklassen: Wanneer twee metalen platen op elkaar gestapeld zijn en een van de platen een doorgaand gat heeft, wordt de las die gevormd wordt door de boog door dit gat te laten gaan en het te vullen met gesmolten metaal, pluglassen genoemd, zoals getoond in Figuur 4-25.

(4) Puntlassen: Puntlassen is een vorm van lassen waarbij de boog in twee te lassen metalen platen wordt gebracht wanneer de draadaanvoertiming wordt geactiveerd, waardoor de las plaatselijk smelt.