Abstract

Op dit moment gebruikt ons bedrijf voornamelijk plaatwerkonderdelen als hoofdconstructie. We hebben de gebruikelijke verbindingsmethoden en specificaties samengevat voor plaatwerkonderdelen om ontwerpreferenties te vergemakkelijken en de efficiëntie te verbeteren. De belangrijkste verbindingsmethoden voor plaatwerkonderdelen zijn:

1.Schroefverbinding 2.Trekbout klinken 3.Trekbout klinken 4.Haak en groef verbinding 5.Puntlassen 6.Scharnierverbinding 7.TOX clinching

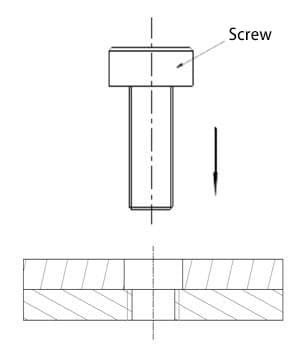

Schroefverbinding

Principe: In de twee verbonden delen heeft het ene deel een gat met schroefdraad en het andere deel een overeenkomstig doorgaand gat. Uiteindelijk worden ze verbonden met een schroef (zoals in Figuur 1); of beide delen hebben doorgaande gaten en worden verbonden met een bout en moer (zoals in Figuur 2).

Voordelen:

Kan meerdere keren worden gemonteerd en gedemonteerd en is relatief eenvoudig te monteren en demonteren.

Nadelen:

1. Er kunnen zich kwaliteitsproblemen voordoen, zoals schroeven van slechte kwaliteit, problemen bij het waarborgen van de kwaliteit van tap- en draadgaten, slippen van de schroefdraad waardoor onderdelen worden afgekeurd of schroeven losraken, en andere mogelijke problemen.

2. Het aantal schroeven is relatief hoog, waardoor meer mankracht nodig is, wat leidt tot hoge kosten en een lage efficiëntie.

Toepasselijk bereik:

Onderdelenverbindingen in machines die gedemonteerd moeten worden (zoals het gat met schroefdraad op de verstevigingsrib van de KCPLUS die aansluit op de antenne).

Gebruikelijke methoden:

1.Zelftappende schroeven

2.Tappen + schroefverbinding

3.Geklonken bout/moer + schroef

4.Schroef + moer

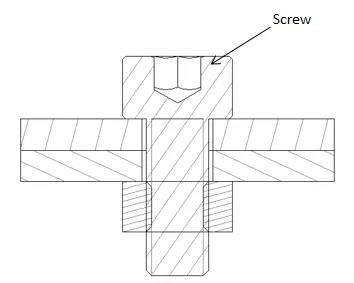

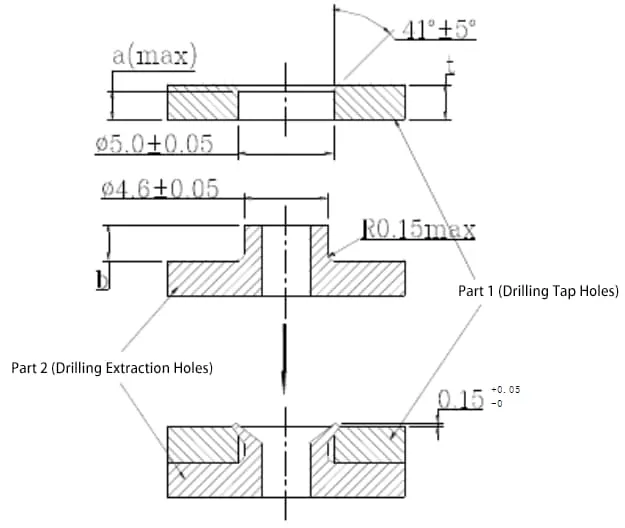

Ponsklinken

Principe:

Zoals getoond in Figuur 3, worden deel 1 (met een geponst gat) en deel 2 (met een getekend gat) aan elkaar gekoppeld. Er wordt een mal gebruikt om het getekende gat uit te zetten, waardoor het hoekgat van het geponste gat wordt opgevuld en de twee delen tot één geheel worden verbonden.

Voordelen:

1. Er hoeven geen onderdelen te worden toegevoegd, wat resulteert in een hoge klinksterkte.

2. Hoge productie-efficiëntie bij gebruik van een mal voor klinken.

Nadelen:

1. Moeilijk om kwaliteit te garanderen.

2.Het is een eenmalige verbinding en kan niet worden gedemonteerd.

Toepasselijk bereik:

1. Verbindingen van gestanste onderdelen die niet gedemonteerd hoeven te worden.

2. Verbindingen binnen het gestanste onderdeel zelf.

Specificaties:

De specificaties voor ponsklinken zijn gerelateerd aan de materiaaldikte van het onderdeel met het geponste gat (zoals onderdeel 1 in Afbeelding 3). Verschillende materiaaldiktes hebben verschillende specificaties. Hieronder staan de specificaties op basis van de materiaaldikte van het onderdeel met het geponste gat (0,9, 1,2, 1,5 mm), zoals weergegeven in tabel 1. Raadpleeg figuur 3 voor gedetailleerde specificatieafmetingen.

| Materiaaldikte (mm) Parameters (mm) | 0.9 | 1.2 | 1.5 |

| a (maximum) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

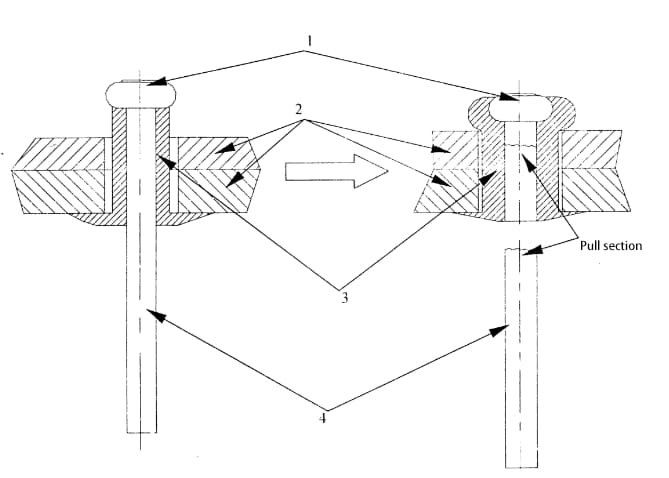

Klinkend

Principe:

Zoals getoond in Figuur 4, steek de klinknagel in de overeenkomstige gaten van de twee delen, gebruik een klinknagelpistool om aan de trekstang 4 te trekken (tot hij breekt), de kop 1 van de stang beweegt naar beneden, waardoor de buitenste klinknagelhuls 3 naar buiten uitzet, groter dan de diameter van het gat, waardoor het doel van het verbinden van de twee delen wordt bereikt.

Voordelen:

1. Hoeft alleen klinknagelgaten te maken op de onderdelen, eenvoudige structuur. 2. Goede verbindingskwaliteit. 3. (Omdat het klinken kan worden voltooid door de leverancier), lage arbeidskosten.

Nadelen:

1.Na het aansluiten heeft de kop een bepaalde hoogte en kan de achterkant van het aansluitoppervlak niet helemaal vlak zijn.

2. Demontage is lastig na aansluiting.

Toepassingsgebied:

Voornamelijk gebruikt voor het verbinden van gestanste onderdelen en niet-verwijderbare componentverbindingen.

Specificaties:

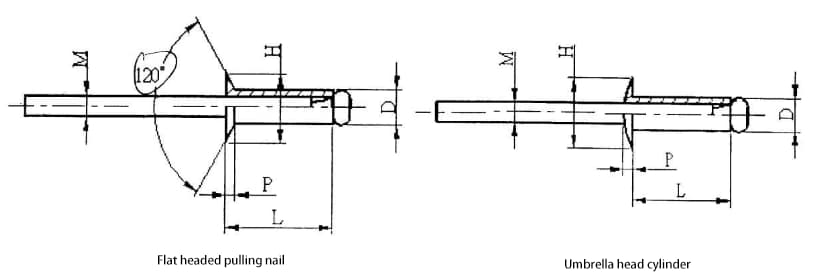

Klinknagels zijn onderverdeeld in twee soorten: vlakke kop klinknagels en verzonken kop klinknagels (zie figuur 5). Klinknagels met platte kop worden voornamelijk gebruikt voor oppervlakken met hoge eisen waar geen uitstekende verbindingen mogen zijn. De platte kop van de klinknagel wordt ingebed in een 120° verzonken gat op het gestanste onderdeel, waardoor de kop gelijk blijft met het oppervlak. Enkele van de specificatieparameters voor de klinknagel en het klinkgat staan in Tabel 2.

Tabel 2: Specificaties klinknagel en klinkgat

| Klinknagel typen | D | Diameter klinkgat | Klinknageldikte | L | H | P | M | Afschuifsterkte | Treksterkte | ||

| Verzonken kop | Platte kop | Verzonken kop | Platte kop | Uiteindelijke sterkte (N) | |||||||

| Aluminiumlegering staal kern pull klinknagel | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Opmerking:

1. Met uitzondering van de afdekpositie voor de grenssterkte, die in Newton (N) is. De overige afdekposities zijn in millimeters (mm).

2. De grootteposities in de tabel worden getoond in Figuur 5

Puntlassen

Principe:

Puntlassen wordt over het algemeen verdeeld in twee categorieën: dubbelzijdig puntlassen en enkelzijdig puntlassen. Bij dubbelzijdig puntlassen voeren de elektroden vanaf beide zijden van het werkstuk stroom naar het laspunt. De typische dubbelzijdige puntlasmethode wordt het meest gebruikt, waarbij er aan beide zijden van het werkstuk elektrode-indrukken zijn.

Door een geleidende plaat met een groot lasoppervlak als onderelektrode te gebruiken, kunnen de indrukken op het onderste werkstuk worden geëlimineerd of verminderd.

Voordelen:

1. Puntlassen zorgt voor een veilige bevestiging, wordt uitgevoerd door leveranciers en is snel en voordelig;

2. Onderdelen vereisen geen complexe structuren.

Nadelen:

Er worden bepaalde eisen gesteld aan de vorm van de onderdelen. Deze kwestie moet zorgvuldig overwogen worden tijdens de ontwerpfase en deze methode kan overwogen worden voor het verbinden van grotere onderdelen met voldoende ruimte.

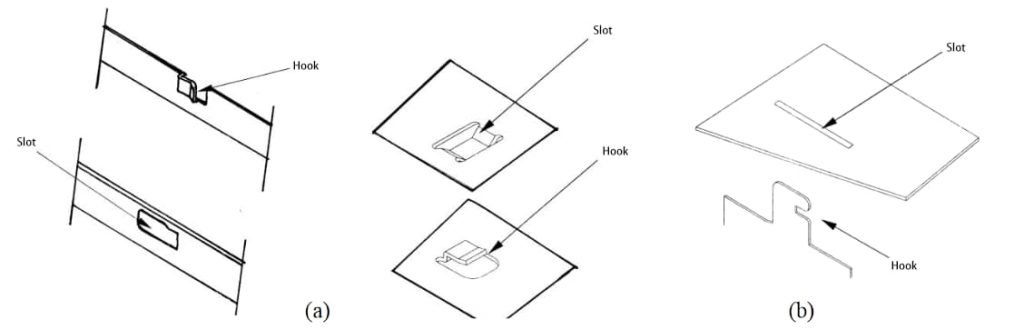

In elkaar grijpende haak en gleuf

Kenmerken:

De haak- en gleufmethode heeft over het algemeen een pre-positioneringsfunctie en kan onderdelen niet rechtstreeks bevestigen. Het wordt vaak gebruikt in combinatie met borgschroeven, klinknagels en andere bevestigingsmethoden.

Structurele beschrijving:

De structuur van de haak- en gleufverbinding bestaat uit haken en gleuven. Bij de haakvormen in Figuur 6 (a) en (b) hieronder komen de haken en sleuven niet één op één overeen. Ze kunnen naar behoefte afwisselend gekoppeld worden. De haakvorm in Afbeelding 6 (b) wordt gebruikt voor verbindingen die geen sterke bevestiging vereisen.

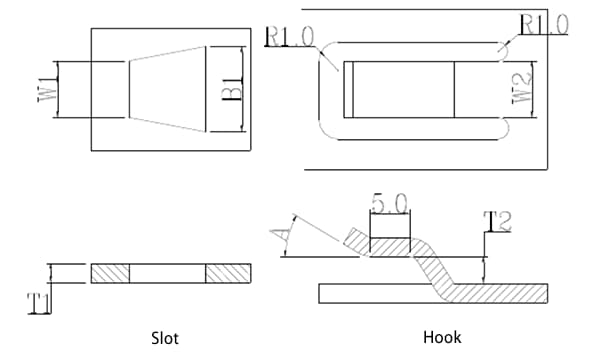

Specificaties: Door de relatief minder veilige positionering van de haak- en gleufmethode en het veelvoorkomende gebruik in combinatie met andere verbindingsmethoden, zijn de specifieke specificaties flexibel en aanpasbaar, met losse fitting vereisten. De specificaties in Afbeelding 7 kunnen worden gebruikt tijdens het ontwerp en zijn geschikt voor verschillende vormen van haak- en gleufverbindingen.

W2 = 6,0 mm of 10,0 mm (meestal 6,0 voor kleinere onderdelen, 10,0 voor grotere onderdelen), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = dikte die moet worden opgespannen, T2 = T1 + 0,1, A = 20

Opmerking: Lengte-eenheid is mm

Scharnierverbinding

Voordelen:

1. De aangesloten onderdelen kunnen om de as draaien, waardoor demontage en montage handig zijn;

2. Handig en snel aan te schaffen

Nadelen:

Meer onderdelen, hogere kosten.

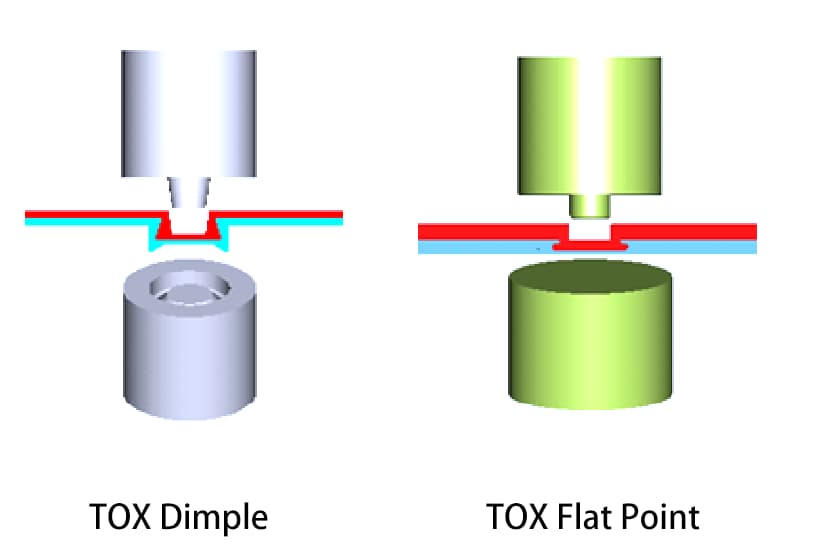

Tox Klinken

Principe:

Door sterke spanning en samendrukking ondergaat het materiaal plastische vervorming, waardoor het ene werkstukmateriaal in het andere werkstukmateriaal wordt ingebed en twee plaatdelen met elkaar worden verbonden met behulp van een stempelproceszoals getoond in Figuur 8.

Tabel: TOX Aansluitpunt Diameter Optimale Serie

| Aansluitpunt Diameter | 6 mm | 8 mm | 10 mm |

| Diktebereik enkelblad | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Afschuifsterkte (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Treksterkte (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Stempelkracht (kN) | 20-45 | 35-50 | 60-80 |

| Uitwerpkracht stansmatrijs (N) | 500-3500 | 1000-6000 | 2000-8000 |

Samenvatting

Voor niet-afneembare verbindingenwordt aanbevolen om de volgende verbindingsmethoden prioriteit te geven in de volgorde: ponsnagelen, puntlassen, TOX-nagelen, clinchen, schroefvergrendeling met tabslot en schroefvergrendeling. Rekening houdend met de kosten van onderdelen, verpakking, transport en opslag (waarvoor veel ruimte nodig is), wordt over het algemeen de voorkeur gegeven aan schroefvergrendeling met tab-slot bevestiging.

Voor afneembare verbindingenwordt aanbevolen om prioriteit te geven aan de volgende verbindingsmethoden in de volgorde: schroefvergrendeling met tab-sleufverbinding en schroefvergrendeling. Aangezien het gebruik van alleen schroeven zou leiden tot hoge arbeidskosten en operationele problemen, wordt over het algemeen de voorkeur gegeven aan de verbindingsmethode van schroefvergrendeling met tab-slot verbinding.