I. Assemblagemethoden

Volgens de gespecificeerde technische vereisten wordt het proces van het monteren en verbinden van onderdelen of componenten om er halffabricaten of eindproducten van te maken, assemblage genoemd. Assemblage is in wezen een proces van positioneren, klemmen en verbinden. Bij de assemblage van plaatdelen worden ondersteuning, positionering en klemmen de drie elementen van assemblage genoemd, die ook de drie basisvoorwaarden van assemblage zijn.

Inklemming is het proces waarbij onderdelen met een externe kracht in een bepaalde positie worden vastgezet, zodat de onderdelen die bij de assemblage betrokken zijn hun positie behouden tijdens de assemblage.

1. Selectie van montagereferentie

Ondersteuning wordt ook wel assemblagereferentie genoemd, afgekort als referentie. Het lost het probleem op van waar plaatmetalen componenten moeten worden gemonteerd door een referentieoppervlak te kiezen. Bij de assemblage van plaatwerkonderdelen moet het beste referentieoppervlak worden gekozen op basis van specifieke omstandigheden.

Bij het kiezen van het montage-referentievlak als steun voor de montage moet rekening worden gehouden met de volgende punten:

- Als een onderdeel zowel platte als gebogen oppervlakken heeft, moet het platte oppervlak worden gebruikt als het referentieoppervlak voor de assemblage.

- Als een onderdeel zowel grote als kleine platte vlakken heeft, moet het grotere platte vlak worden gekozen als het assemblage-referentievlak.

- Als een onderdeel zowel bewerkte als ruwe oppervlakken heeft, moet het bewerkte oppervlak worden geselecteerd als het assemblage-referentieoppervlak.

- Het gekozen montageoppervlak moet het meest geschikt zijn voor het ondersteunen, positioneren en klemmen van de onderdelen.

- Als referentieoppervlak moet een oppervlak worden gekozen dat niet gemakkelijk vervormt om positioneringsfouten door vervorming van het referentieoppervlak of de referentielijn te voorkomen.

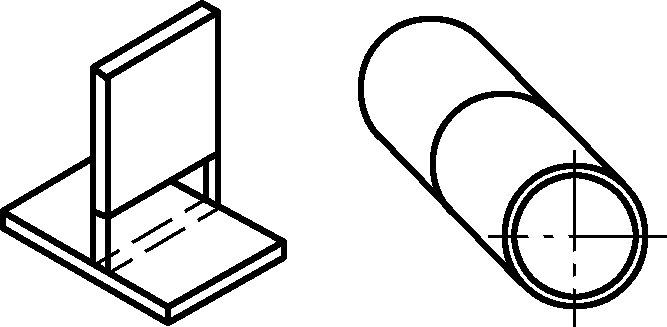

2. Methoden voor positionering

Het bepalen van de positie of relatieve positie van een onderdeel in de ruimte wordt positioneren genoemd. Positionering is een van de eerste problemen die moet worden opgelost tijdens assemblage. Het principe van positionering is gebaseerd op het "zespuntspositioneringsprincipe", dat stelt dat elk stijf lichaam in de ruimte 6 vrijheidsgraden heeft met betrekking tot drie onderling loodrechte coördinaten, namelijk axiale beweging langs deze drie onderling loodrechte assen en rotatie rond deze assen.

Om ervoor te zorgen dat het werkstuk een vaste en ongewijzigde positie behoudt tijdens de assemblage en om een nauwkeurige positionering te verkrijgen, moeten de 6 vrijheidsgraden van het werkstuk beperkt worden. Bij plaatmontage wordt de assemblagepositie meestal bepaald door assemblagelijnen te markeren of positioneringselementen zoals aanslagblokken en positioneerpennen te gebruiken om de assemblagepositie vast te zetten. Tabel 1 toont veelgebruikte positioneringsmethoden voor onderdelen.

Tabel 1 Gangbare positioneringsmethoden voor onderdelen

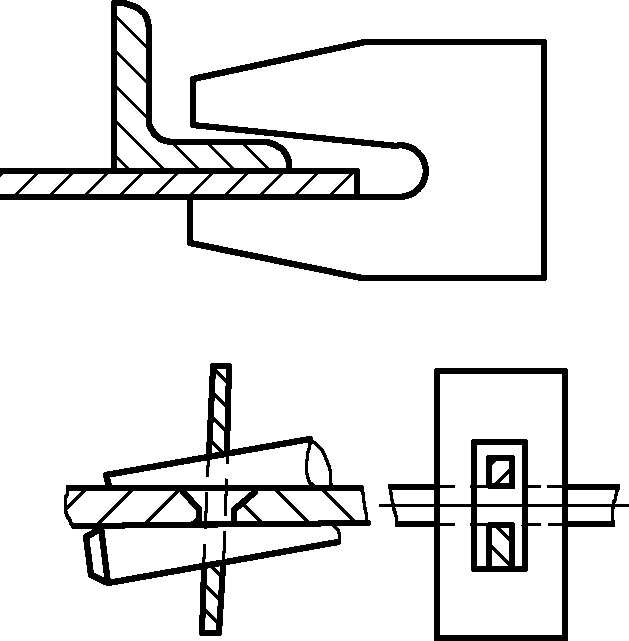

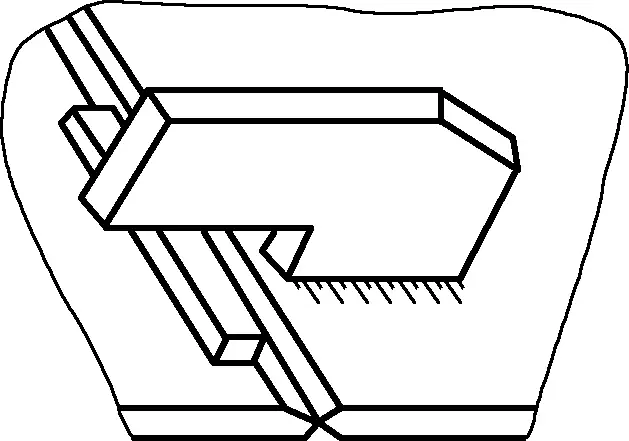

Type | Diagram |

Lijnpositionering |  |

Pinnen plaatsen |  |

Positie stopblok |  |

Sjabloon positionering |  |

Bovendien moet bij de assemblage van plaatwerkcomponenten de positioneringsreferentie worden bepaald op basis van specifieke omstandigheden. De keuze van de positioneerreferentie kan worden gebaseerd op de volgende punten:

1) Voor verschillende onderdelen op hetzelfde component die verbindingen of fitting relaties met andere componenten moet zoveel mogelijk dezelfde positioneringsreferentie worden gebruikt. Dit garandeert de juiste aansluiting of montage van het onderdeel met andere onderdelen tijdens de installatie.

2) Selecteer oppervlakken of randen met een hoge precisie en die niet gemakkelijk vervormen als positioneringsreferentie om positioneringsafwijkingen als gevolg van vervorming van het referentieoppervlak of de referentielijn te voorkomen.

3) De gekozen positioneringsreferentie moet de positioneringsmeting van elk onderdeel tijdens het assemblageproces vergemakkelijken. Metingen tijdens de assemblage omvatten het meten van de afmetingen van het product, evenals het meten en verzekeren van de nauwkeurigheid van de vorm en positie van het product, en het meten en selecteren van het basisoppervlak voor de assemblage.

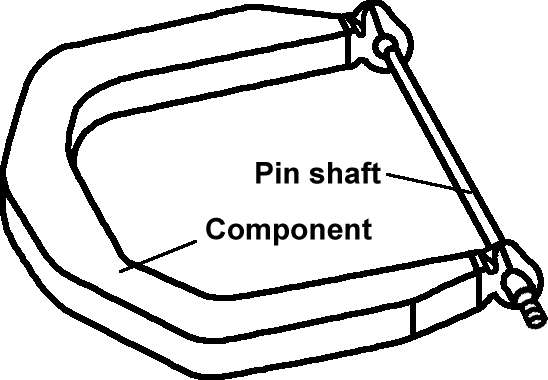

3. Inklemmethoden

De handeling waarbij een werkstuk na het positioneren wordt vastgezet om het tijdens het fabricageproces in een vaste positie te houden, wordt opspannen genoemd. Opspannen wordt ook opspannen genoemd.

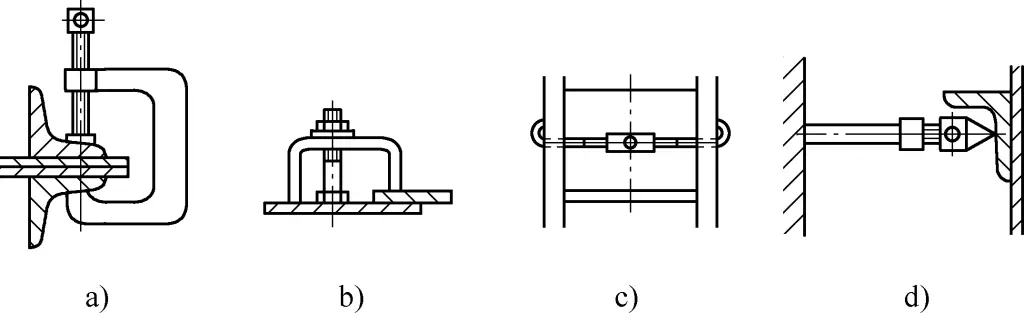

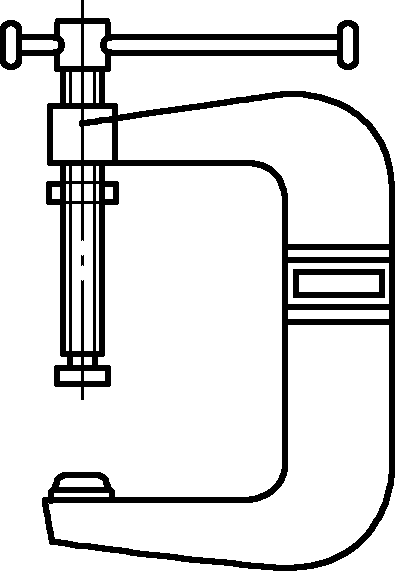

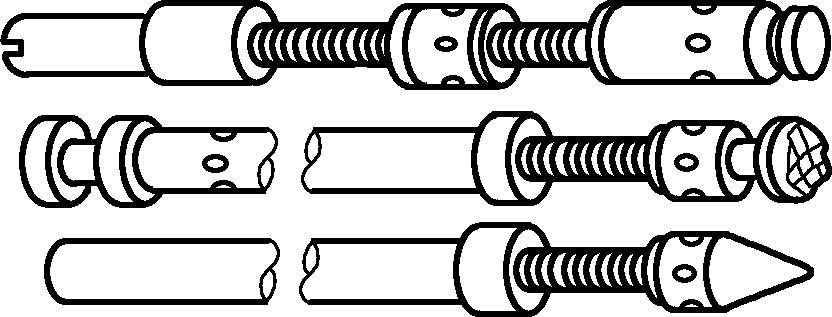

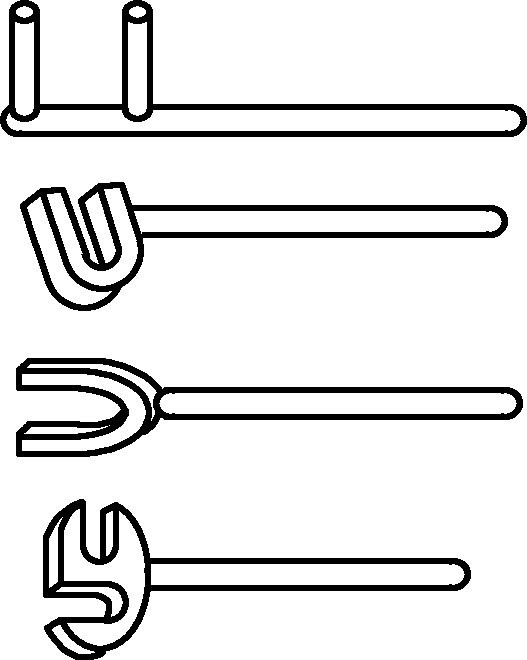

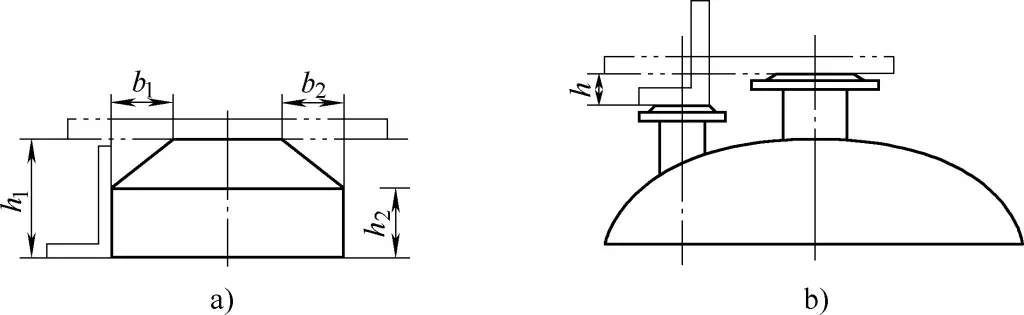

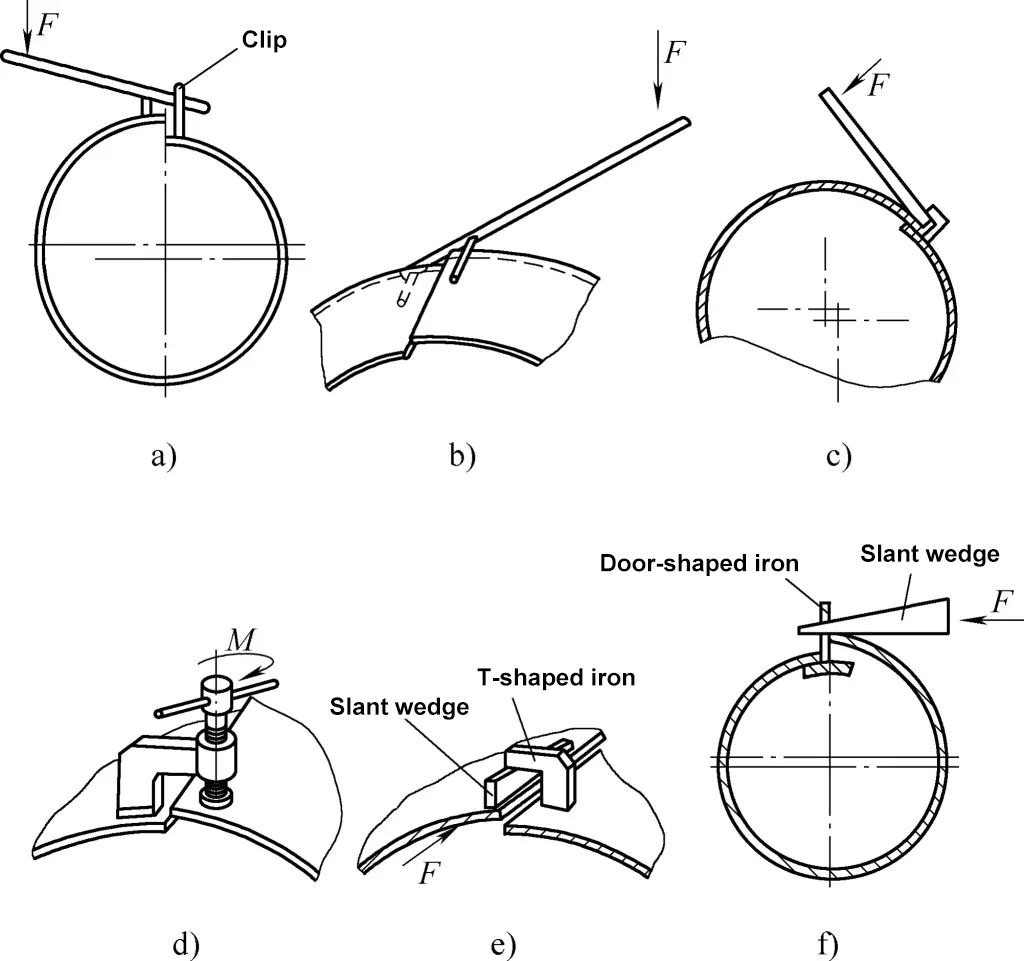

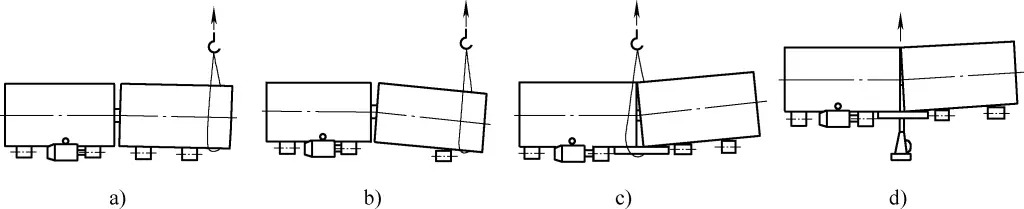

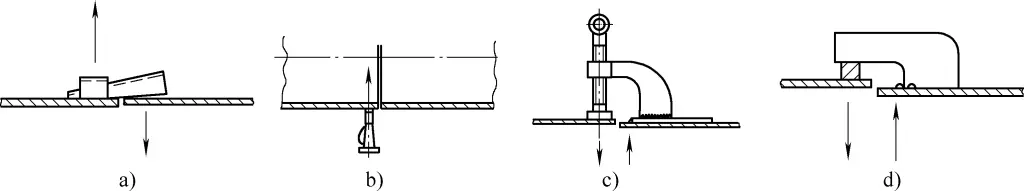

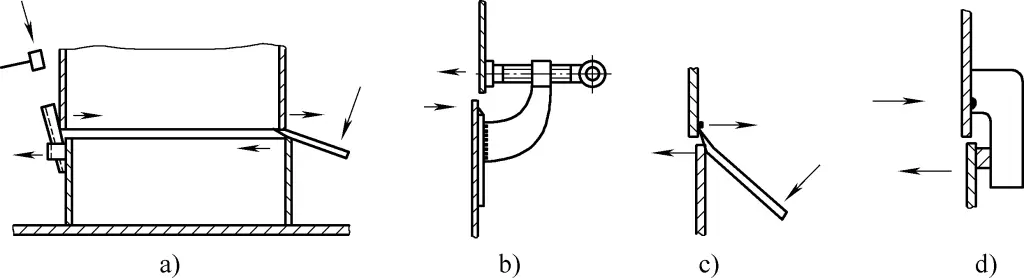

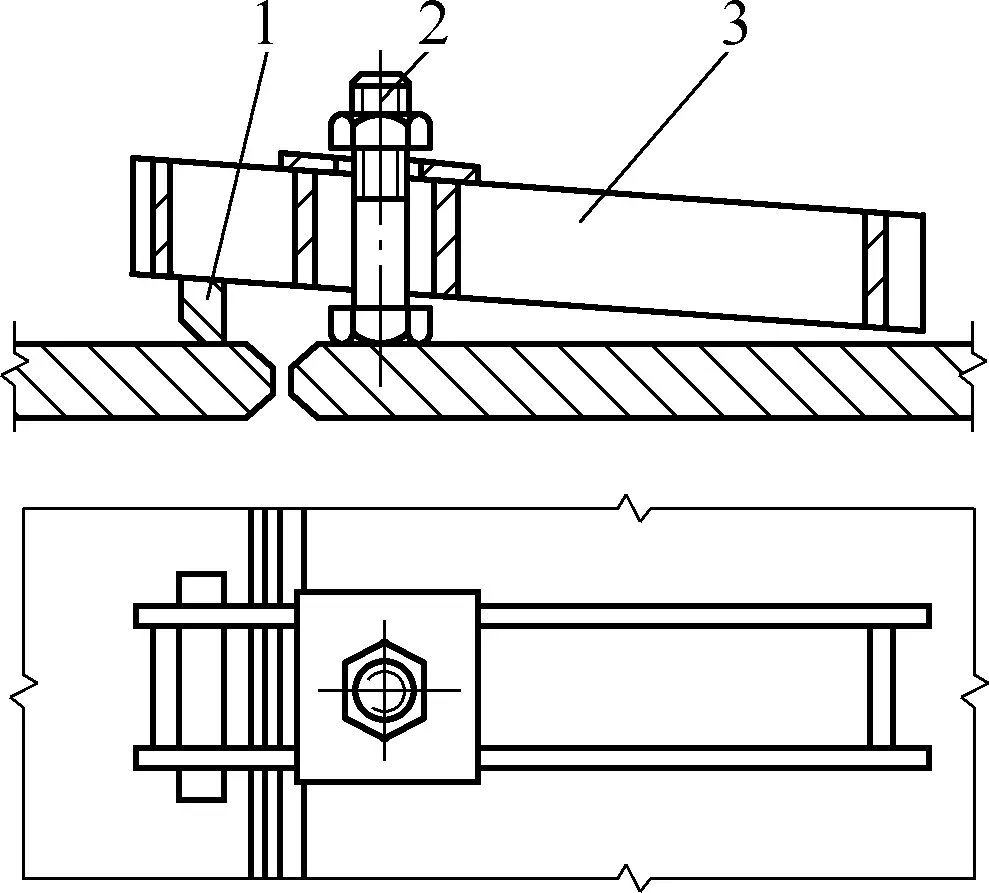

Er zijn vier methoden om werkstukken te bevestigen met montage armaturen: klemmen, drukken, trekken en opvijzelen (ondersteunen), zoals weergegeven in figuur 1. De gereedschappen in de figuur zijn gewone spiraalgereedschappen, gekenmerkt door verstelbaarheid en gebruiksgemak.

a) Klemmen (spiraalklem, nok)

b) Persen (Bout aandrukken)

c) Trekken (spiraaltrekker)

d) Jacking (spiraalduwer)

Gangbare assemblagestukken worden geclassificeerd op basis van de methode om kracht uit te oefenen, waaronder wigklemmen, hefboomklemmen, spiraalklemmen, knevelklemmen en excentrische klemmen. Verschillende hijsgereedschappen worden ook gebruikt bij plaatmontage voor bundelen en hanteren.

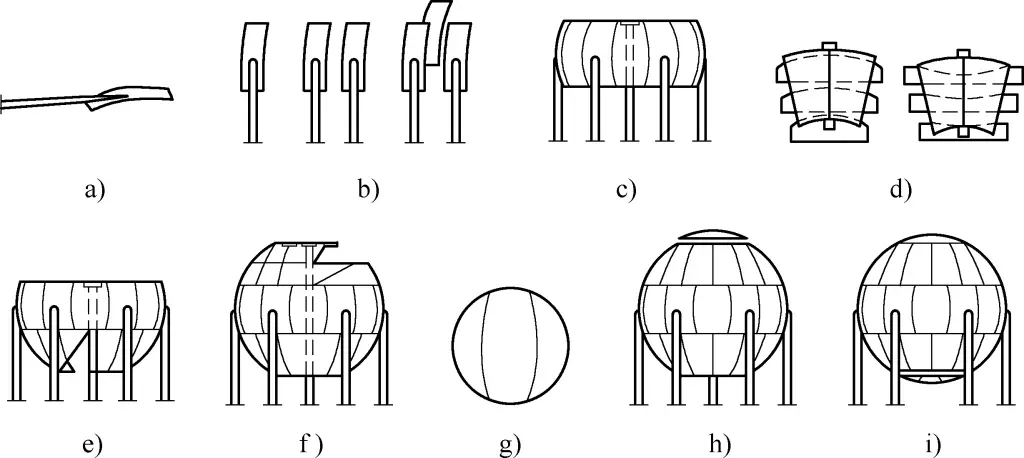

4. Belangrijkste assemblagemethoden

Afhankelijk van de structuur van de geassembleerde onderdelen, worden vaak verschillende methoden gekozen voor het assembleren van plaatwerkonderdelen. Op basis van verschillende positioneringsmethoden zijn de belangrijkste assemblagemethoden lijnmontage, kopieerassemblage en profilerende assemblage; op basis van verschillende assemblagerichtingen zijn de belangrijkste assemblagemethoden horizontale assemblage (vlakke assemblage), verticale assemblage (rechtopstaande assemblage) en omgekeerde assemblage. De belangrijkste assemblagemethoden en hun kenmerken zijn als volgt.

(1) Lijnassemblage

Bij lijnassemblage, ook wel bekend als assemblage met grondsjabloon, worden kruislijnen op een grondplaat (of grond) getekend als assemblagereferenties, waarna contourpositielijnen en verbindingslijnen van de componenten worden getekend met een werkelijke grootte van 1:1 en volgens de lijnen worden geassembleerd. Lijnmontage is vooral geschikt voor de assemblage van truss- en framedelen.

(2) Kopiëren

Hierbij wordt de volgende reeks producten of onderdelen geassembleerd op basis van een reeds geassembleerd product of onderdeel. Voor uitstekende knooppuntplaten aan het oppervlak kan de assemblage tijdelijk worden uitgesteld zonder de maatvastheid aan te tasten, en worden geassembleerd nadat andere onderdelen zijn voltooid.

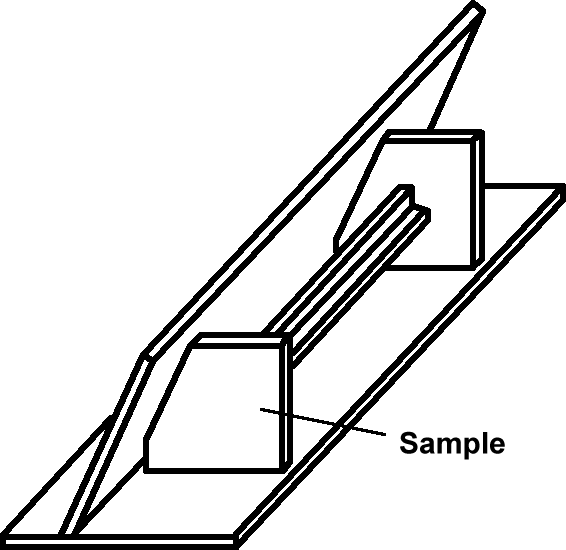

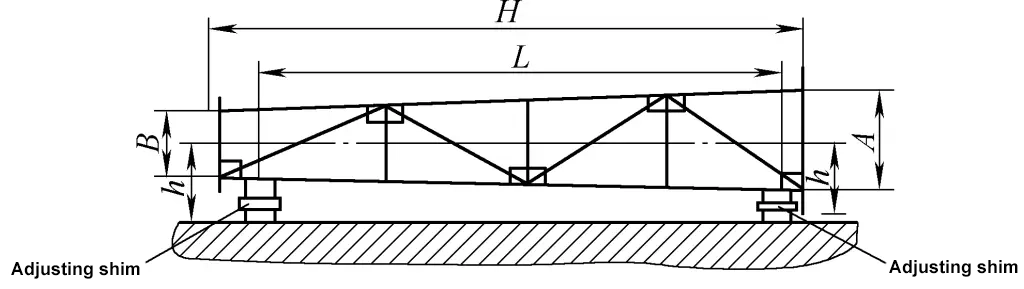

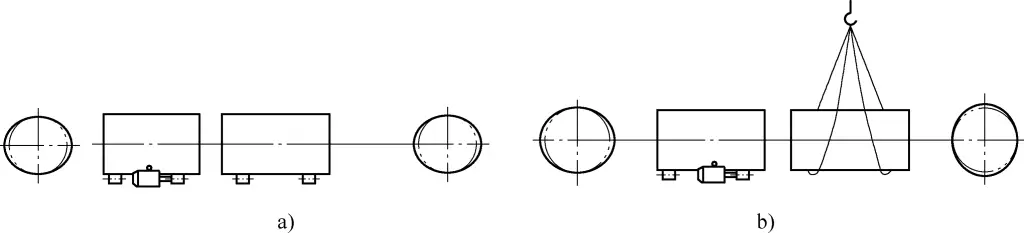

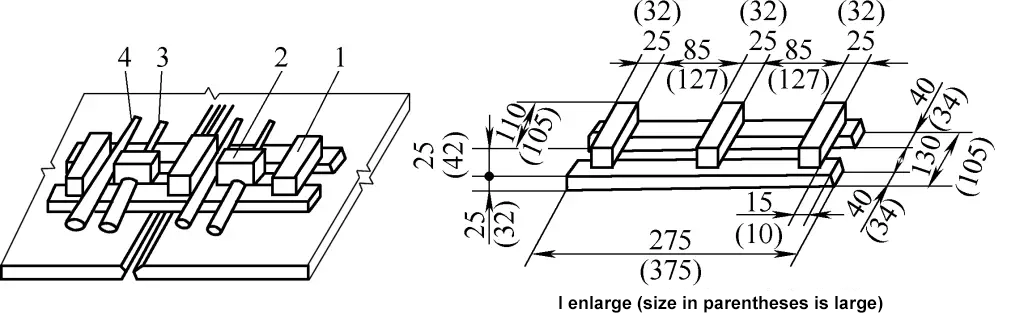

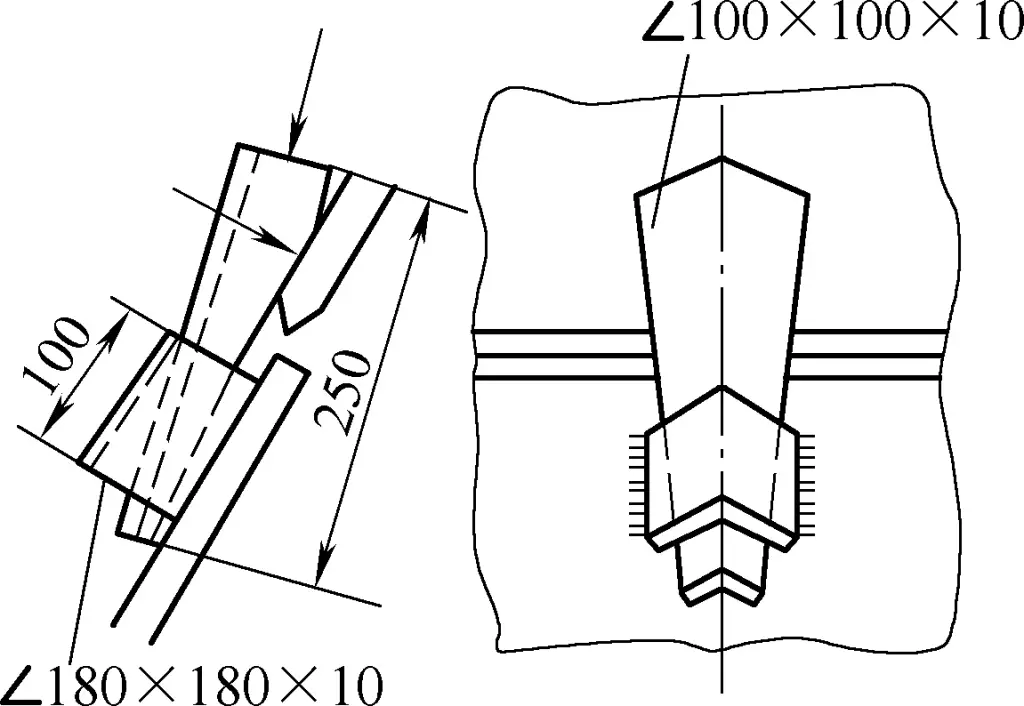

Kopieerassemblage is voornamelijk geschikt voor de assemblage van stalen constructiedelen met frame-eigenschappen uit één laag (plaat), zoals balken, kolommen en spanten, zoals weergegeven in afbeelding 2.

(3) Profileringsassemblage

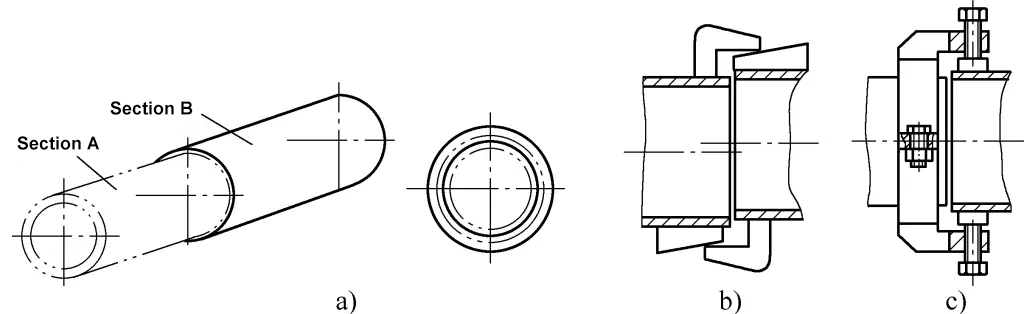

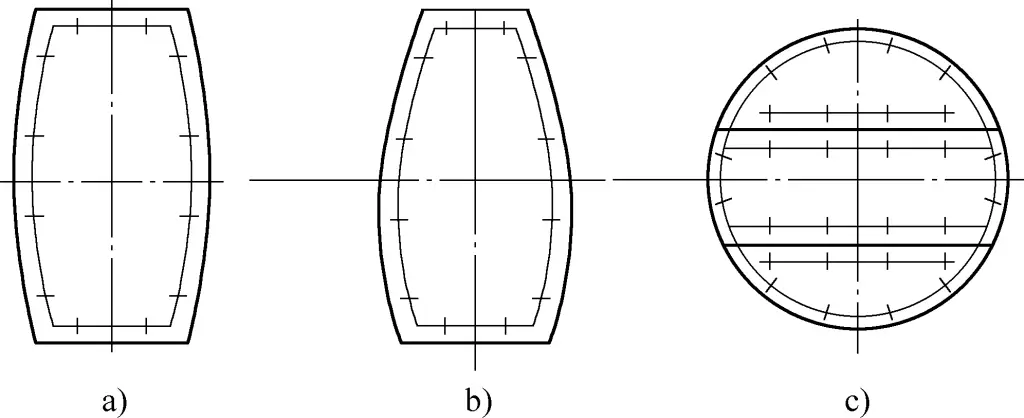

Bij profielmontage wordt de vorm van een symmetrische doorsnede gebruikt om eerst een enkelzijdige halve constructie in elkaar te zetten en deze vervolgens te gebruiken als mal om de andere zijde in elkaar te zetten. Profielmontage is geschikt voor constructieonderdelen met symmetrische doorsnedevormen, zoals getoond in afbeelding 3.

(4) Lijntrekassemblage

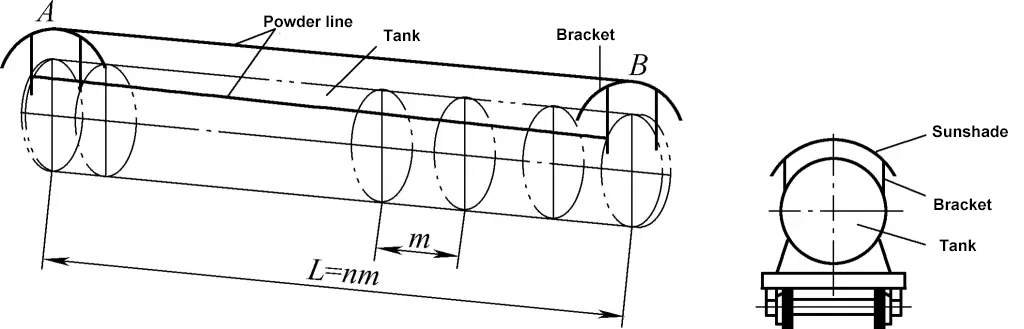

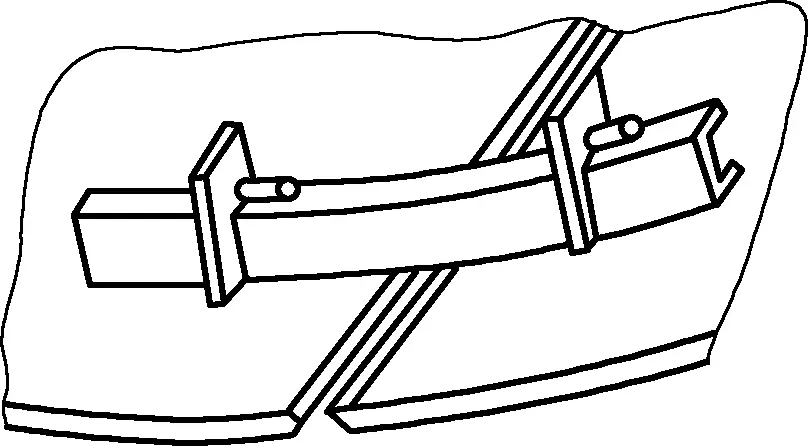

Assemblage met lijnen is geschikt voor het assembleren van arraystructuren. De montagevolgorde van de zonneschermsteunen voor een tankromp bestaat bijvoorbeeld uit het eerst uitlijnen en bevestigen van de steunen aan beide uiteinden (A en B), dan de eindsteunen verbinden met poederdraden of staaldraden en andere steunen monteren op basis van de poederdraden of staaldraden als referentie. Afhankelijk van de behoefte kunnen 2-3 of meer poederdraden of staaldraden worden getrokken (zie Afbeelding 4).

m-afstand tussen twee haakjes

n-aantal haakjes

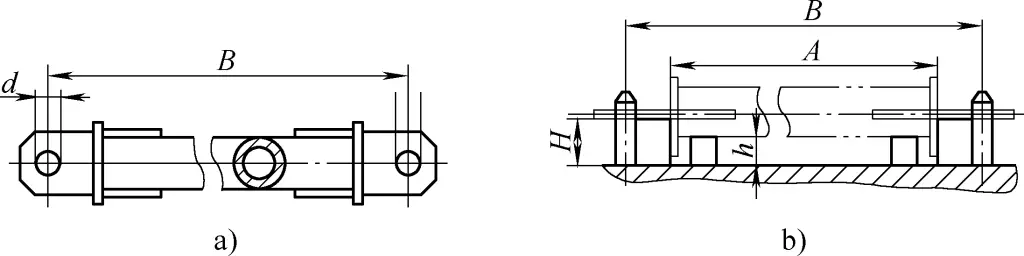

(5) Positioneerpen

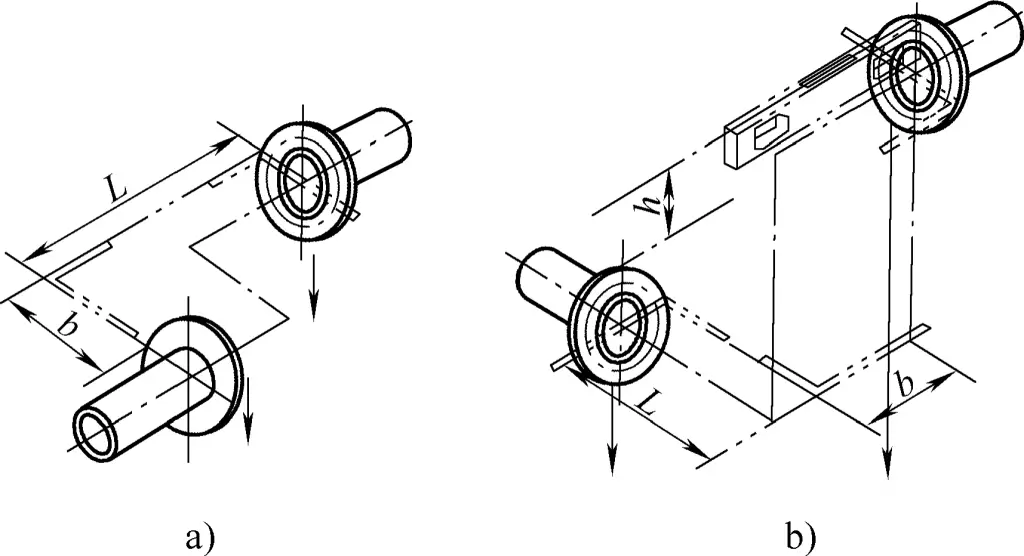

Het positioneren van de pen zorgt voor functies zoals gatafstand en concentriciteit. De diameter van de positioneerpen moet zodanig zijn dat deze in het gat past met een kleine speling, meestal niet meer dan 0,2 mm. Positioneerstiften worden voornamelijk gebruikt bij plaatmontage met de volgende eisen.

1) Zorg ervoor dat de afstand tussen de installatiegaten klopt.

Voor constructies met eisen aan de gatafstand kan pinpositioneringsassemblage worden gebruikt. Bijvoorbeeld, de gatafstand van boutgaten aan beide uiteinden van een schuine trekstang, zoals getoond in Figuur 5a, wordt verzekerd door middel van pinpositionering, zoals getoond in Figuur 5b.

2) Zorgen voor concentriciteit.

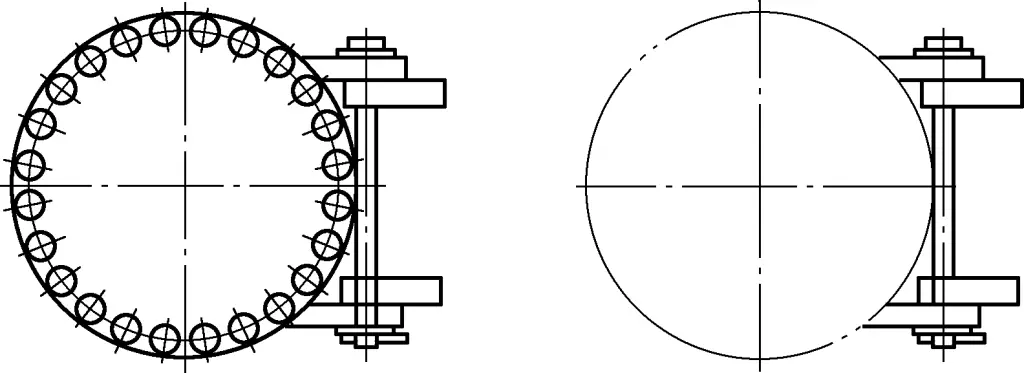

Voor plaatmetalen onderdelen die concentriciteit vereisen, wordt vaak een positioneringsmontage met pennen gebruikt. Bijvoorbeeld, het scharnier-type gatdeksel getoond in Figuur 6 vereist soepel draaien en openen/sluiten, dus het verzekeren van de concentriciteit van het scharnierdeel is de sleutel tot assemblage. Tijdens de assemblage kan de positie tussen de bovenste en onderste scharnieren worden bepaald met behulp van pinnen om de concentriciteit te garanderen, waardoor de onderlinge positionele relatie tussen het scharnier, het gatendeksel en de tankbehuizing wordt gegarandeerd.

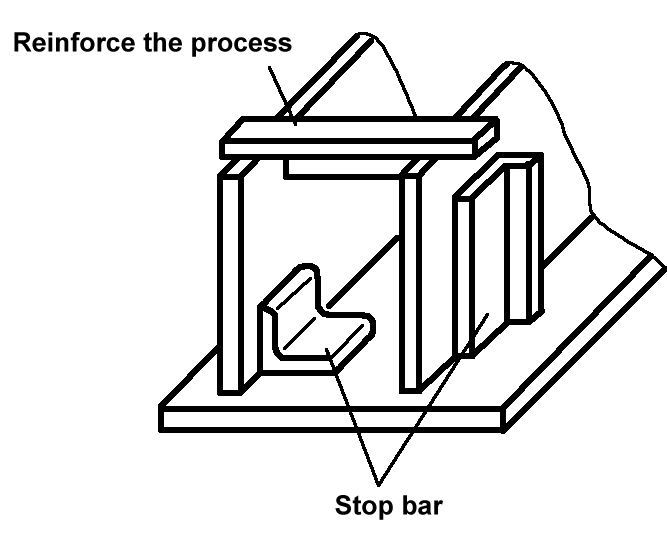

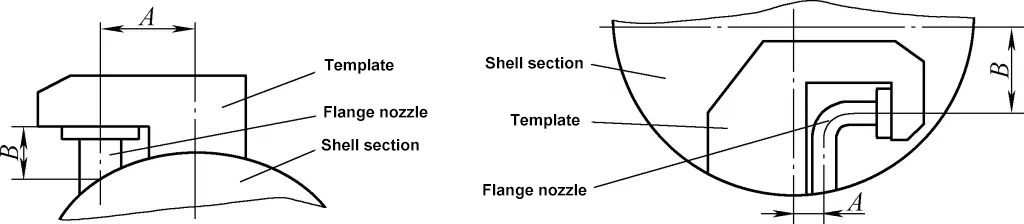

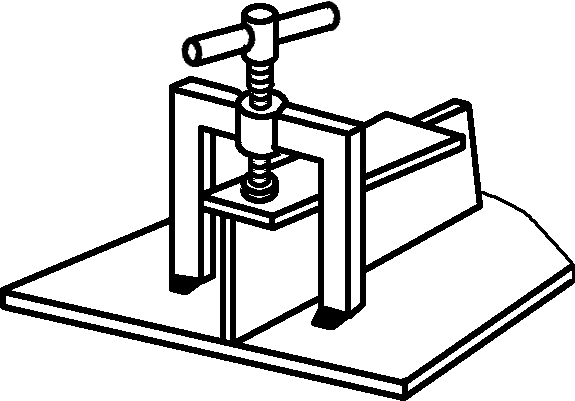

(6) Montage van sjabloonpositionering

Sjabloonpositionering is geschikt voor assemblage waarbij positionering of meting tussen onderdelen moeilijk is. Bijvoorbeeld in de flensmontage getoond in Figuur 7, vanwege de moeilijkheid om de montagematen van de cilindersectie en flenspijp te meten en de moeilijkheid om de stabiliteit van de montagestaat te garanderen, wordt sjabloonpositionering gebruikt.

(7) Vormassemblage

Bij assemblage worden de overeenkomstige assemblagedelen op een assemblagemal (ook wel combinatiemal genoemd, bestaande uit een malbasis en verschillende klem- en positioneringssteunen) geplaatst, gepositioneerd en geklemd en vervolgens geassembleerd. Deze methode wordt gekenmerkt door een hoge assemblagekwaliteit en efficiëntie, en is geschikt voor massaproductie. Als er een speciale mal wordt gebruikt, is deze geschikt voor productie op grote schaal.

(8) Horizontale assemblage (platte assemblage)

Bij horizontale assemblage worden componenten horizontaal geplaatst voor assemblage, geschikt voor de assemblage van componenten met kleine doorsneden maar relatief lange lengtes.

(9) Verticale assemblage (rechtopstaande assemblage)

Verticale assemblage houdt in dat componenten van boven naar beneden worden geassembleerd, geschikt voor componenten met kleine hoogtes of grote lagere basissen.

(10) Omgekeerde montage

Bij omgekeerde assemblage worden onderdelen geassembleerd door ze 180° om te keren ten opzichte van hun gebruikstoestand. Dit is geschikt voor constructies met grote bovenvolumes en doosvormige onderdelen waarbij rechtopstaande assemblage moeilijk te stabiliseren is of waarbij de bovenste afdekplaat niet kan worden gelast.

II. Gereedschap voor montage

Afhankelijk van de verschillende plaatstructuren worden verschillende assemblagemethoden gekozen en verschillende assemblagegereedschappen worden gebruikt. Tabel 2 toont de soorten gereedschappen en het gebruik ervan.

Tabel 2 Soorten en gebruik van gereedschappen

Naam | Diagram | Gebruik |

Wig Armatuur |  | Gebruikt een klem met een opening of gat en een wig om het werkstuk vast te klemmen. Wanneer de wig wordt ingedreven, genereert het hellende oppervlak van de wig klemkracht, waardoor het doel van het klemmen wordt bereikt. |

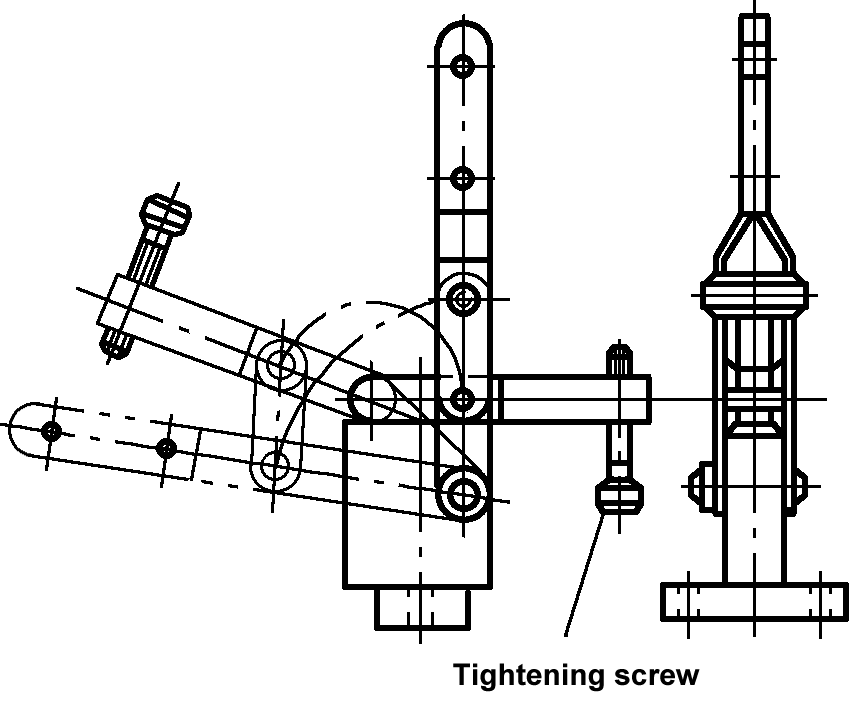

Spiraalvormige armatuur |  | Gebruikt de werking van een schroef om meerdere functies uit te voeren, zoals klemmen, trekken, opvijzelen en ondersteunen. De boogvormige spiraalbevestiging is een veelgebruikt type klem. |

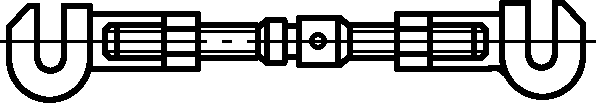

| Gebruikt II-vormig of L-vormig ijzer en schroeven om te persen. | |

| Gebruikt bouten met schroefdraad in tegengestelde richting aan beide uiteinden. Door de bout te draaien, wordt de afstand tussen de twee ellebogen veranderd, waardoor het doel van het trekken wordt bereikt. | |

| De duwstangschroef heeft schroefdraad in zowel voorwaartse als achterwaartse richting. Wanneer de schroef wordt gedraaid, kan hij opvijzelen of spreiden. | |

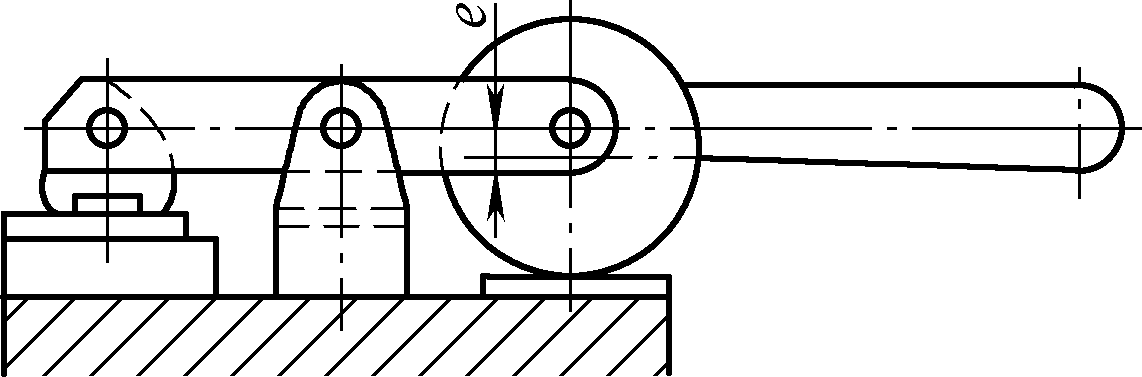

Schakelarmatuur |  | Gebruikt voor het verbinden van middelgrote en dunne platen, gekenmerkt door snel klemmen en een groot bereik voor het instellen van de klemdikte. |

Excentrische armatuur |  | Draai het excentrische wiel met een hendel om te klemmen door de excenterafstand te veranderen e. Het voordeel van de excenteropspanning is de snelle werking, maar het nadeel is de kleine klemkracht. |

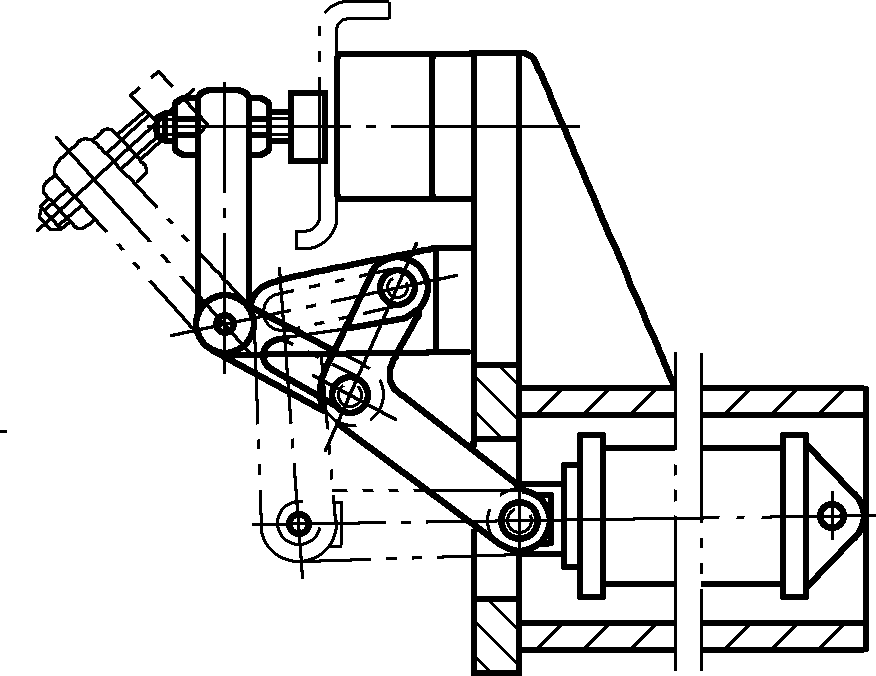

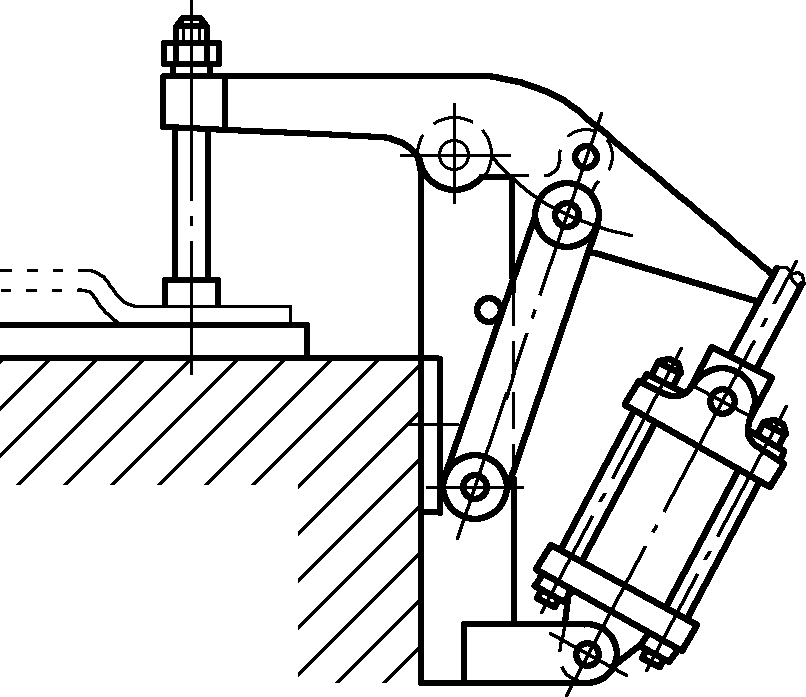

Pneumatische armatuur |  | Gebruikt de druk van perslucht om de zuigerstang heen en weer te duwen om te klemmen. Geschikt voor het klemmen van middelgrote en dunne plaatcomponenten. |

Hydraulische armatuur |  | Bestaat voornamelijk uit een hydraulische cilinder, zuiger en zuigerstang. De hydraulische cilinder zorgt ervoor dat de zuigerstang een lineaire beweging maakt, waarbij het werkstuk wordt vastgeklemd door op de hefboom te duwen. Het voordeel van de hydraulische bevestiging is de grote klemkracht en de betrouwbare werking; het nadeel is dat de vloeistof snel lekt en het onderhoud lastig is. |

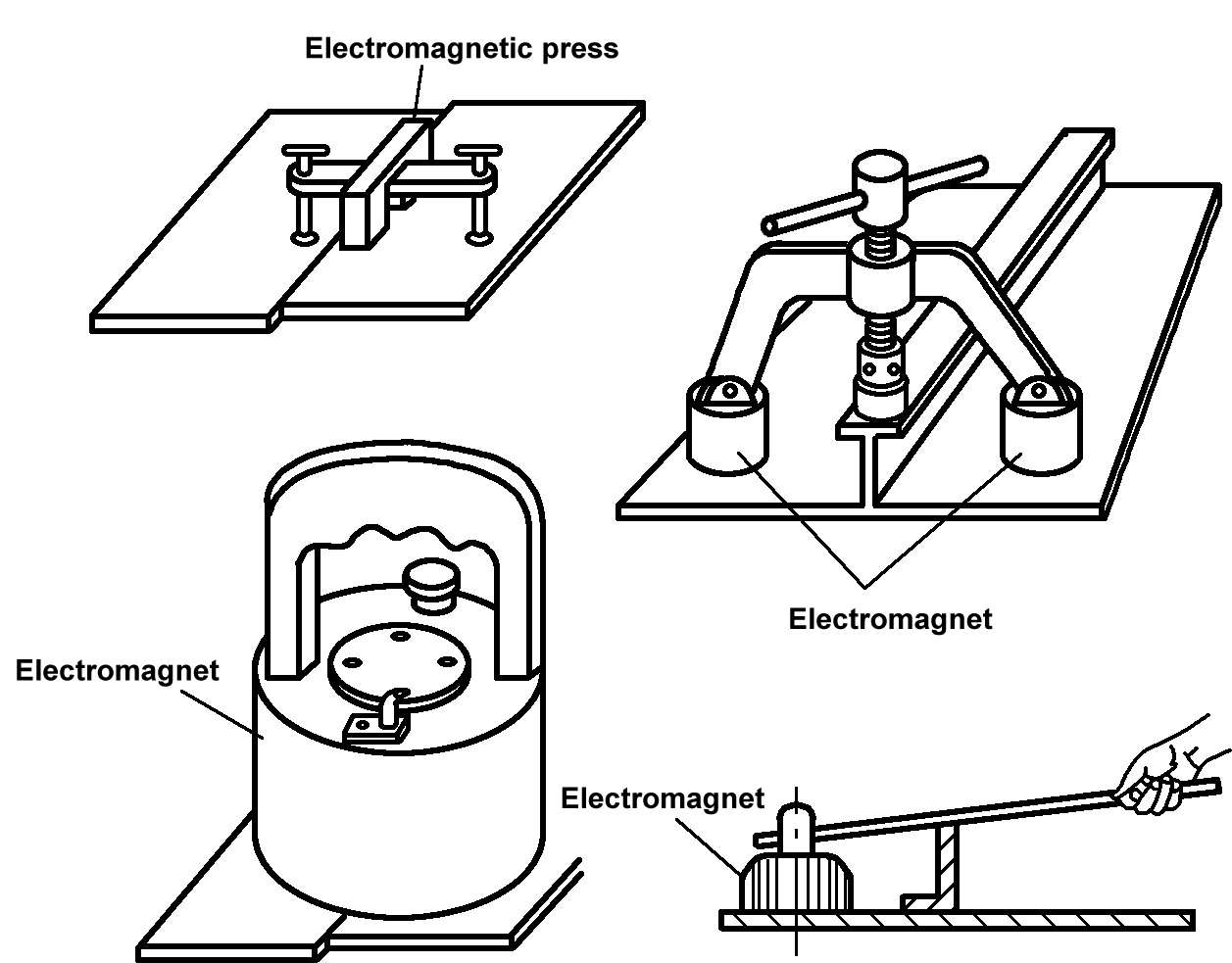

Magnetische armatuur |  | Er zijn twee types: permanente magneet en elektromagnetisch. Deze opspanning gebruikt een magneet om de stalen plaat vast te houden en vertrouwt op magnetische kracht of een schroef of hefboom op de roterende pers om het werkstuk vast te klemmen. |

Koperen hamer |  | Gebruikt voor het afstellen en monteren van onderdelen. |

Houten hamer |  | Gebruikt voor het hameren van dunne staalplaten, non-ferro metalen platen en plaatmetalen onderdelen met hoge oppervlaktekwaliteitseisen. |

Hendel |  | Wordt gebruikt voor het corrigeren en aanpassen van de vorm van plaatwerkonderdelen en kan ook het hefboomprincipe gebruiken om werkstukken vast te klemmen. |

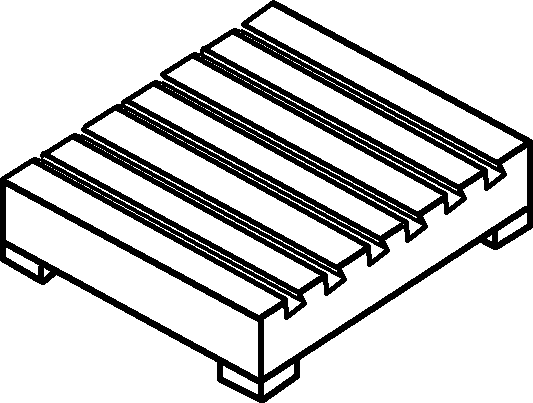

Platform met T-gleuven |  | Bouten kunnen in de T-gleuven worden gestoken om werkstukken te bevestigen, gebruikt voor het vormen of vervormen van werkstukken, assemblage en lassen. |

Daarnaast wordt tijdens de assemblage een groot aantal markeergereedschappen en assemblageplatforms gebruikt, evenals gereedschappen voor het ondersteunen, afstellen en optillen van plaatwerkonderdelen, die hier niet één voor één worden genoemd.

III. Meting van assemblage

Metingen tijdens assemblage zijn belangrijk om de kwaliteit van geassembleerde onderdelen te garanderen. Door de invloed van de verwerkingslocatie, de complexiteit van de geassembleerde componenten, enz. heeft een assemblagemeting een aantal methoden en middelen die verschillen van een meting van de verwerking van een enkel onderdeel.

1. Meetgereedschappen en -instrumenten

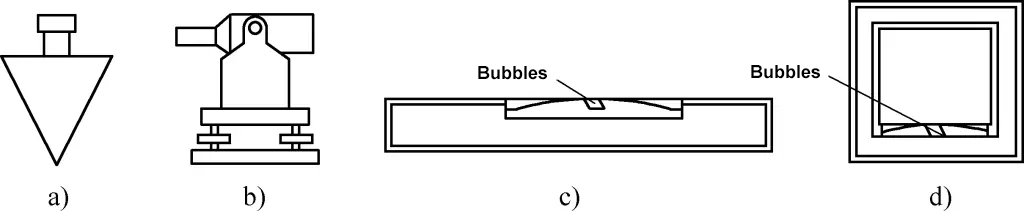

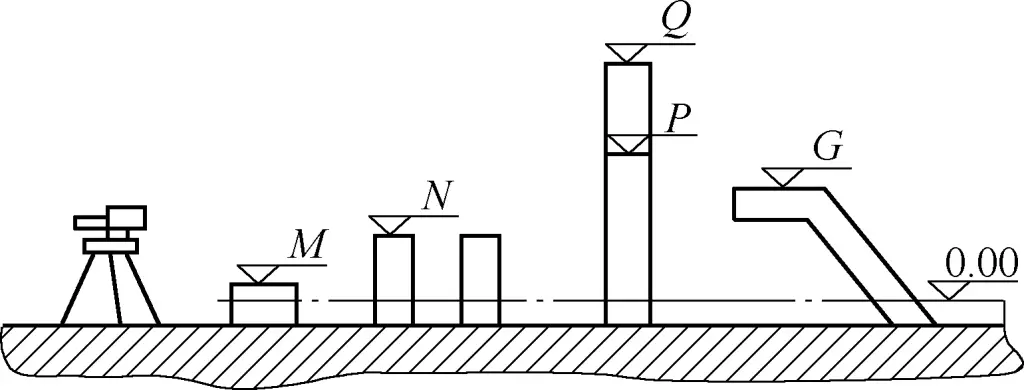

Naast de gereedschappen en instrumenten die gebruikt worden voor het bewerken van losse werkstukken, zijn er voor assemblagemetingen ook gereedschappen en instrumenten nodig voor het meten van vorm en positie, zoals waterpassen, schietlood, waterpasinstrumenten en verticale instrumenten, zoals getoond in Figuur 8.

a) schietlood

b) Waterpasinstrument

c) Gewoon niveau

d) Zeer nauwkeurig niveau

2. Meetmethoden

Veel voorkomende metingen zijn oppervlaktemetingen, groottemetingen en vorm- en positiemetingen. De redelijke bepaling van het gemeten oppervlak en de meetnauwkeurigheid vormen de basis voor de assemblagenauwkeurigheid.

(1) Vlakke meting

Nivellering kent twee methoden: poederlijnmethode en visuele inspectiemethode.

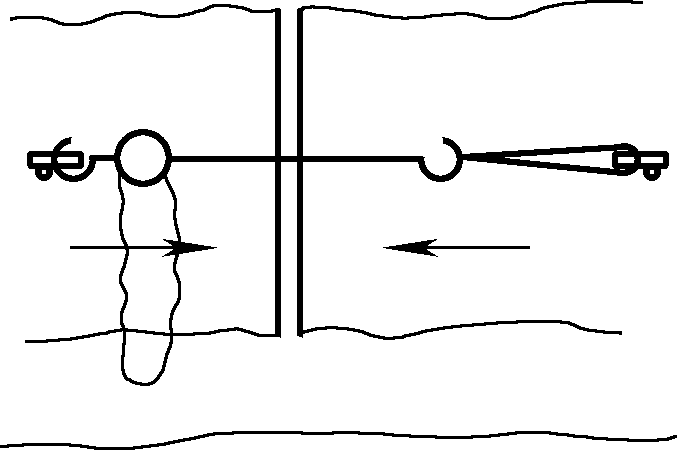

1) Poederlijnmethode.

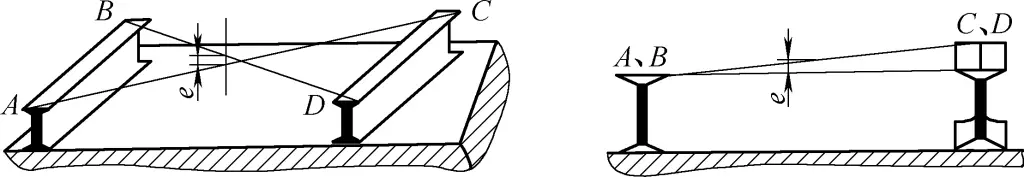

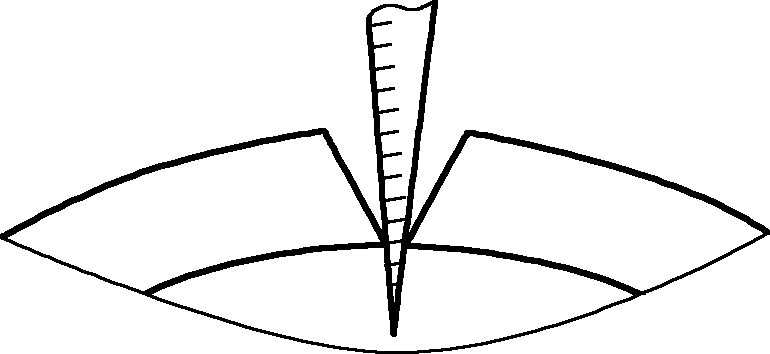

De poederlijnmethode maakt gebruik van poederlijnen of staaldraden voor afstelling zoals getoond in Figuur 9. De poederlijn of staaldraad mag niet dikker zijn dan 1 mm. Tijdens het nivelleren wordt de poederlijn strak getrokken en wordt de kracht op de twee poederlijnen constant gehouden. Het snijpunt van de twee poederlijnen wordt gebruikt om te bepalen of de vier eindpunten van de twee poederlijnen op hetzelfde vlak liggen.

Om te bepalen of de middelpunten van de twee poederlijnen elkaar raken, mag geen conclusie worden getrokken op basis van één enkele meting. De posities van de twee poederlijnen moeten meerdere keren worden veranderd. Ongeacht welke poederlijn zich boven of onder bevindt, de dichtheid na het contact moet hetzelfde zijn om uiteindelijk de vlakheid van het vlak dat genivelleerd wordt te bepalen.

2) Visuele inspectiemethode.

De visuele inspectiemethode is geschikt voor het waterpas stellen van staafvormige onderdelen of frameconstructies op basis van staafvormige onderdelen tijdens assemblage uit één stuk.

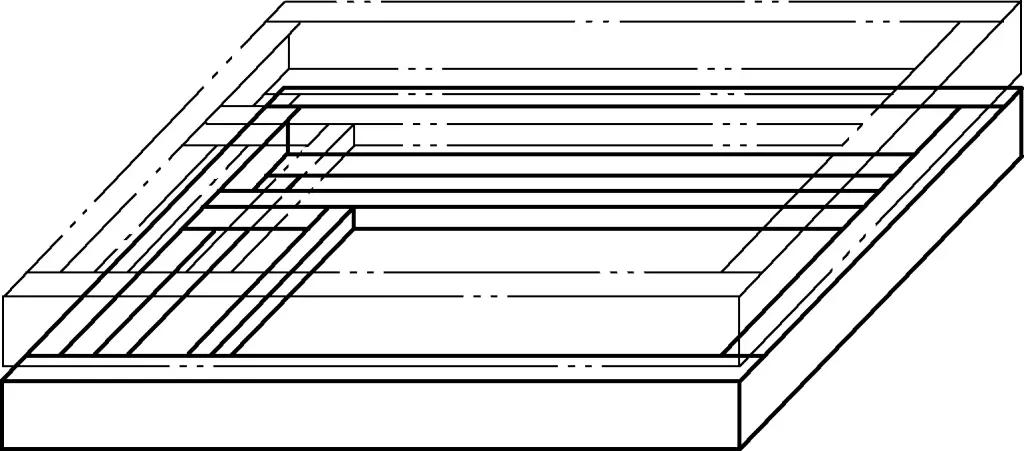

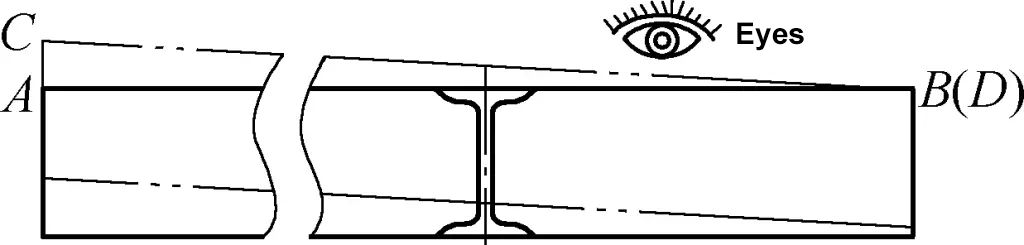

Figuur 10 toont de methode voor het meten van de vlakheid van een vlakke frameconstructie gelast uit twee I-profielen AB en CD met behulp van de visuele inspectiemethode. De I-profielen AB en CD worden gebruikt als waterpasreferenties (in de figuur is de I-profiel CD voor gemakkelijke identificatie getekend met dubbele stippellijnen). Waarnemingen worden gedaan vanaf de punten B en D van de I-profielbalk naar de punten A en C. Als AB, CD, AD en BC evenwijdig zijn en een goede rechtheid hebben, kan de vlakheid van de vlakke frameconstructie ruwweg als goed worden bepaald.

De meetnauwkeurigheid van de visuele inspectiemethode wordt sterk beïnvloed door de positie, het zicht, de omgeving en de ervaring van de waarnemer, maar is praktisch. Tijdens de meting mag het observatiepunt niet te dicht bij de I-profielbalk staan. Het is beter om verder weg te staan zolang observatie mogelijk is.

(2) Horizontale vlakke meting

Gangbare methoden voor het meten van horizontale vlakken zijn de slangenmethode en de waterpasmethode.

1) Slangmethode.

Bij de slangenmethode wordt een transparante slang die kan communiceren met water of andere vloeistoffen gevuld om het horizontale vlak te vinden. Het is een eenvoudige en effectieve methode om vlakken met horizontale kenmerken te vinden.

Voor gemakkelijke observatie kunnen twee vloeistoffen met contrasterende kleuren (het raakvlak van de twee vloeistoffen wordt gescheiden door een geschikte hoeveelheid motorolie) in de twee uiteinden van de slang worden gegoten, zoals geel en blauw, rood en groen. Als de temperatuur van de meetomgeving onder 0 °C ligt, kan het water in de slang worden vervangen door een andere vloeistof of kan antivries aan het water worden toegevoegd om bevriezing van de slang te voorkomen.

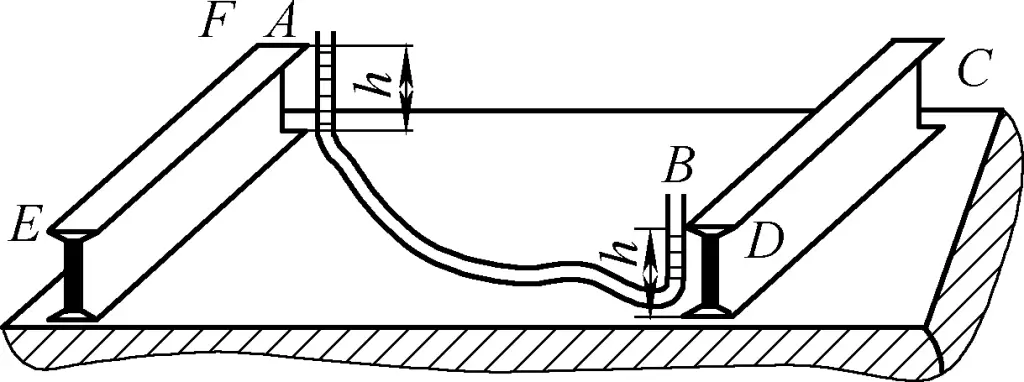

De aanpassing van de meting is gebaseerd op de hoogte van het vloeistofniveau in de slang als referentiehoogte (zie Afbeelding 11), waarbij alle onderdelen die niet overeenkomen met de hoogte van het vloeistofniveau worden aangepast totdat alle onderdelen die moeten worden aangepast aan de verwachte eisen voldoen. De slangmethode is vooral geschikt voor horizontaal nivelleren en hoogtebepaling in complexe omgevingen met beperkt zicht.

Tijdens de meting wordt één uiteinde van de slang vastgezet op een meetpunt en wordt de hoogte van het vloeistofniveau gemarkeerd. Vervolgens wordt het andere uiteinde van de slang bewogen en op basis van de vloeistofhoogte van het beweegbare uiteinde wordt de hoogte van het meetpunt aangepast en bepaald terwijl de hoogte van het vaste uiteinde ongewijzigd blijft. De hoogte van het vloeistofniveau kan worden aangepast door de lengte van de slang met vloeistof aan te passen.

Het is goed om te weten dat de vloeistof die in de slang wordt gegoten oppervlaktespanning heeft. Als de slangdiameter relatief klein is, is het vloeistofniveau geen vlak maar een gebogen oppervlak. Om de waarnemingsnauwkeurigheid tijdens de meting te handhaven, moet het referentieoppervlak voor de waarneming de hoogste positie van het vloeistofniveau of de laagste positie van het vloeistofniveau innemen.

Als de lengte van de slang met vloeistof in het vlakke deel toeneemt, neemt de gemeten hoogte van het vloeistofniveau af. De slang die gebruikt wordt voor het meten van het vloeistofniveau moet transparant zijn, waarbij een binnendiameter van ϕ6 tot ϕ10 mm geschikt is.

2) Niveau methode.

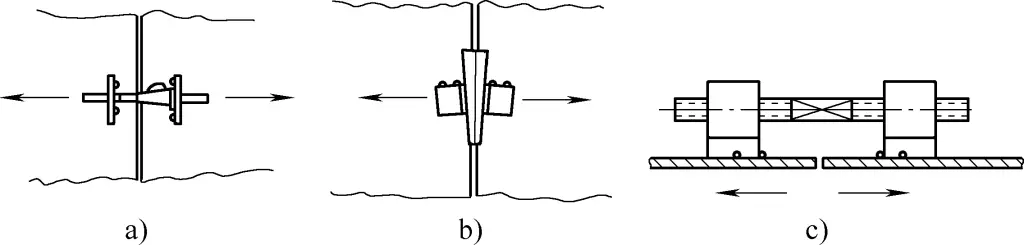

De waterpasmethode gebruikt een waterpas en een waterpasinstrument om het horizontale vlak te vinden. Afhankelijk van de functie en nauwkeurigheid van de waterpas kan deze worden gebruikt voor het waterpas stellen van horizontale, verticale en zelfs 45° hellende vlakken (zie Afbeelding 12).

De nauwkeurigheid van waterpassen met de waterpasmethode neemt toe met de nauwkeurigheid van de waterpas, waarbij de vierkante waterpas de hoogste nauwkeurigheid heeft. Voor het installeren van roterende pompen met hoge snelheid moet over het algemeen een vierkante waterpas met een meetnauwkeurigheid van niveau 2 worden gebruikt. Wanneer het te meten deel een vlak heeft, kan de waterpas direct op het vlak worden geplaatst voor meetafstelling.

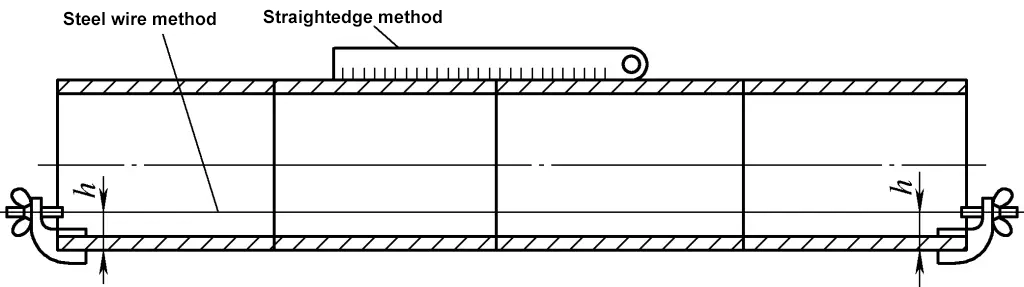

Bij het meten van een grote ruimtelijke lengte met een gewone waterpas kan een staaldraad met een diameter van niet meer dan 1 mm worden gebruikt om de uiteinden van het gemeten oppervlak te spannen en wordt de waterpas in het midden van de staaldraad geplaatst. Het horizontale niveau van de staaldraaduiteinden wordt bepaald door de hoogte van de staaldraaduiteinden aan te passen. Bij het gebruik van deze methode moet rekening worden gehouden met het doorbuigen van de staaldraad door zijn eigen gewicht, wat de meting beïnvloedt.

(3) Lengtemeting

Als de gemeten lengte tijdens de montage op verschillende hoogteniveaus of middellijnen ligt, waardoor de lengte-annotatie niet op één vlak of as wordt weergegeven, kan de lengtemeting worden uitgevoerd met een schietlood in combinatie met een waterpas, vierkant, enz. voor lengtemeting en -conversie (zie Afbeelding 13).

a) Meting van middellijnafstand

b) Meting van middellijnafstand op verschillende hoogten

(4) Hoogtemeting

Als er verschillende hoogten voorkomen in dezelfde component, worden ze meestal gemeten en omgerekend via de basishoogte of andere meethoogten (zie Figuur 14).

a) Meting van de hoogte van cilindrische en conische cilinders

b) Meting van verschillende hoogteverbindingen

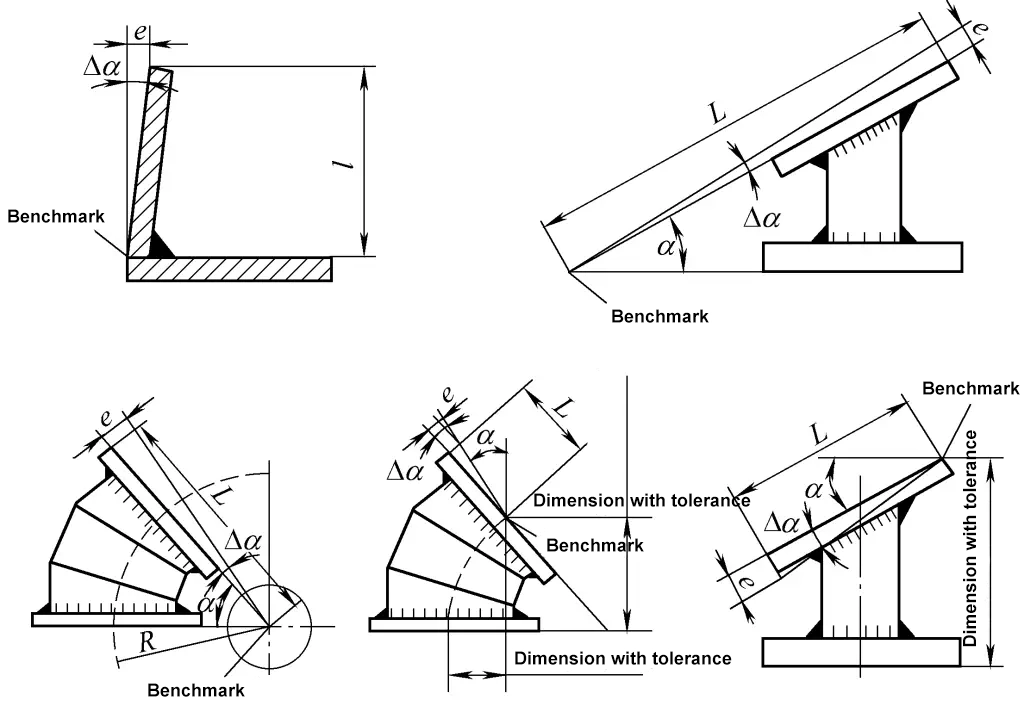

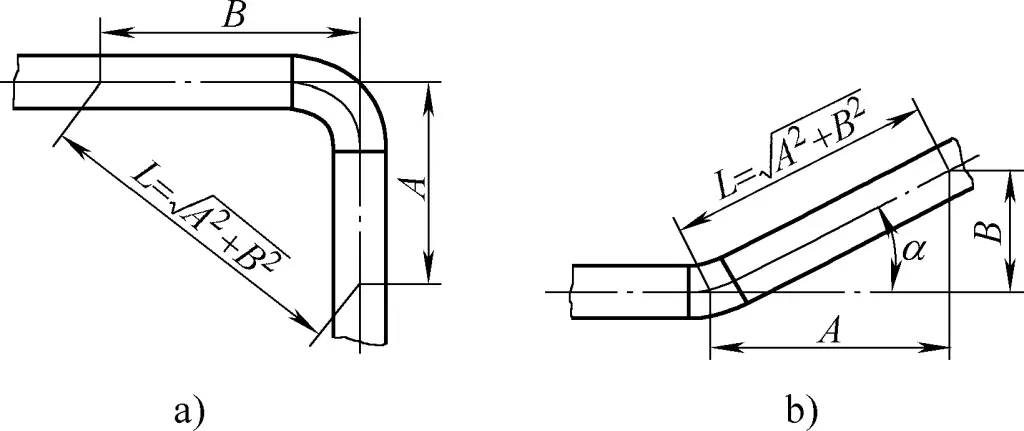

(5) Hoekmeting

Methoden voor het meten van hoeken zijn onder andere de methode voor het meten van de lengte van de hoekzijden en de sjabloonmethode. Als de zijde van de hoek lang is, kan het meten van de zijde effectief de nauwkeurigheid van de hoek garanderen. Voor het meten van de lengte van de hoekzijden kunnen de goniometrische functies van Pythagoras, tangens of cotangens direct worden gebruikt voor de berekening, zoals weergegeven in figuur 15. De meting van de hoeksjabloon wordt getoond in figuur 16.

a) Lengtemeting onder een rechte hoek

b) Scherpe hoek lengtemeting

a) Verticaal als referentie gebruiken

b) Horizontaal als referentie gebruiken

(6) Hiaatmeting

Vaak gebruikt voor het meten van lasnaden, meestal met een speciale lasnaadkaliber, zoals getoond in Figuur 17.

(7) Verticaliteitsmeting

Verticaliteitsmeting omvat verticale en hellingsmetingen. Gangbare gereedschappen voor het meten van verticaliteit en helling zijn schietlood, waterpas en verticale instrumenten. Verticale instrumenten zijn geschikt voor het bepalen van verticale nauwkeurigheid op grotere hoogten.

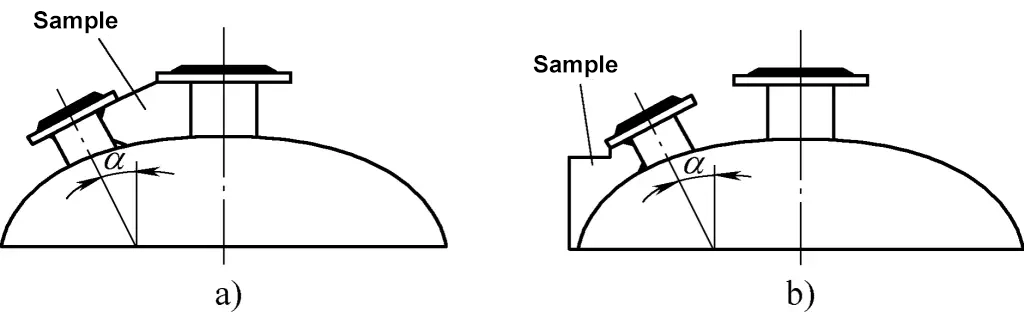

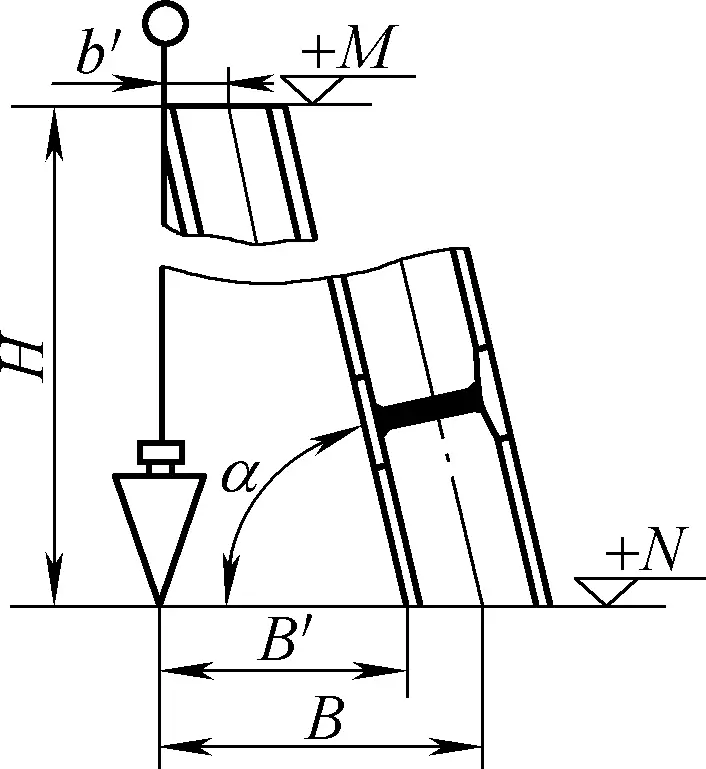

Voor de vlakke montage van piramidevormige framestructuren wordt de hellingmeting getoond in Figuur 18. Tijdens de montage kan de helling worden aangepast om de meting uit te voeren.

Hellingsmetingen kunnen ook worden uitgevoerd met een schietlood, zoals getoond in Figuur 19. De hellingshoek α gemeten door het schietlood kan worden berekend met α=arctanH/B′.

(8) Vlakheidsmeting

Raadpleeg de meting van vlakken voor het meten van de vlakheid.

(9) Meting van rechtheid

Voor het meten van de rechtheid van gelaste onderdelen kan een stalen lineaal of de draadmethode worden gebruikt (zie Figuur 20). De draadmethode is vooral geschikt voor het meten van de niet-rechtheid van cilindrische secties en staafvormige onderdelen met een grote lengte-diameterverhouding.

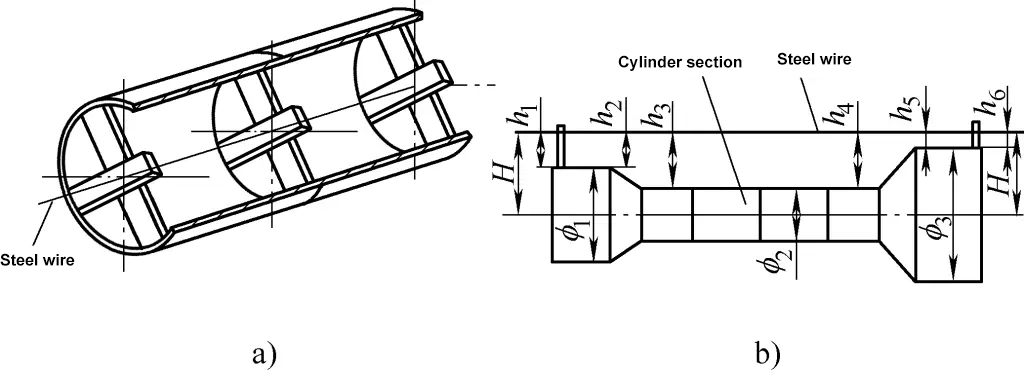

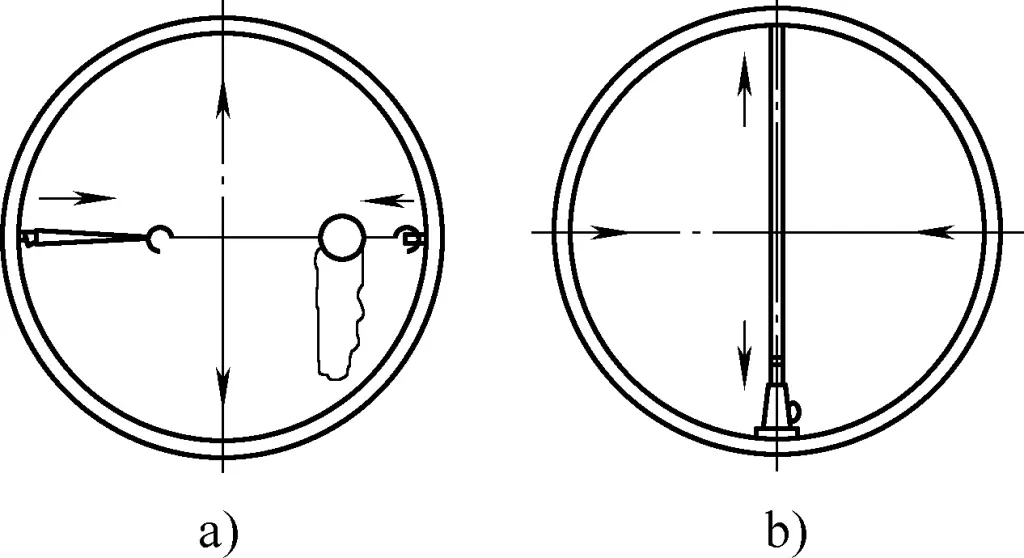

(10) Meting van concentriciteit

Concentriciteitsmeting omvat het meten van concentriciteit met gelijke diameter en concentriciteit met ongelijke diameter. Voor het meten van concentriciteit met verschillende diameters moet de methode van doorsnede-assemblage met interne draadmeting gebruikt worden, zoals getoond in Figuur 21a.

Cilindrische lichamen met verschillende diameters zoals in figuur 21b moeten in drie delen worden verdeeld: het rechte cilindrische gedeelte in het midden, de rechte cilindrische gedeelten aan beide uiteinden en het conische lichaam. De rechtheid en concentriciteit van elk deel moeten afzonderlijk worden gemeten. Zodra de concentriciteit van elk deel voldoet aan de relevante voorschriften, kunnen ze samengevoegd en gemeten worden.

a) Methode met inwendige draad voor het meten van concentriciteit

b) Methode met externe draad voor het meten van concentriciteit

(11) Meting van diagonale afwijking

Het meten van de diagonale afwijking is een onmisbare methode en procedure bij assemblagemetingen. Vooral bij het monteren van een frame op een waterpas, maar niet horizontaal vlak, wordt de algemene vorm en positie volledig gegarandeerd door het meten en controleren van de diagonale afwijking.

Bovendien is voor rechte hoeken op een rechthoekig vlak het effect van de diagonale meetmethode onvergelijkbaar met horizontale of verticale meetmethoden. Bovendien is de diagonale meting tijdens de algemene montage van een rechthoekige framestructuur een uiterst effectieve methode om de algemene vorm- en positieafwijking te garanderen.

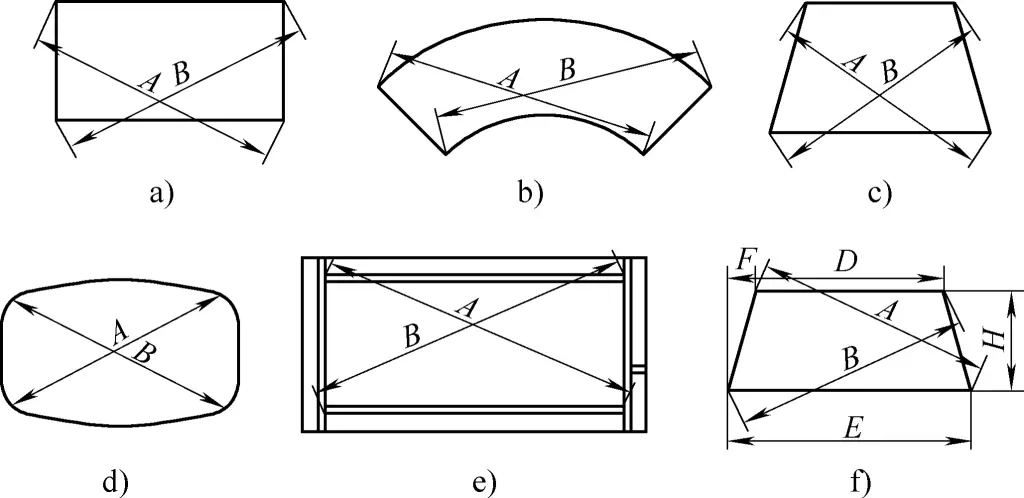

Diagonaalmeting kan gebruikt worden om de vorm en positieafwijking van verschillende vormstukken te controleren. Afhankelijk van de specifieke situatie wordt het verdeeld in twee soorten: gelijke diagonalen (zie Figuur 22a-e) en ongelijke diagonalen (zie Figuur 22f).

a) Rechthoek

b) Sector

c) Gelijkbenig trapezium

d) Segment van een bolvormige tank

e) Frame van hoekstaal

f) Gewoon trapezium

Voor axiaal symmetrische vormstukken moeten de twee diagonalen gelijk zijn en hun ongelijke afwijking moet voldoen aan de relevante technische vereisten. Bij asymmetrische gewone trapeziums (zie figuur 22f) zijn de diagonalen ongelijk van lengte. De lengtes van de twee ongelijke diagonalen kunnen berekend worden met de volgende formule:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Bewerkingen van typische plaatwerksamenstellingen

De meeste plaatwerksamenstellingen bestaan uit één stuk of kleine series, waarbij veel vakmensen betrokken zijn. Het assemblageproces omvat vaak veel laswerk of andere verbindingsbewerkingen, wat gemakkelijk vervorming na het lassen kan veroorzaken. Daarom moeten er vóór de assemblage metingen worden uitgevoerd en na de assemblage correcties en vormbewerkingen. Tijdens de assemblage moeten ook de afmetingen en posities van de geassembleerde onderdelen worden aangepast.

Tijdens de montage moet een stevige en stabiele montageplaats worden gekozen. De vlakheid van het gietijzeren of gietstalen plateau dat wordt gebruikt voor lasmontage moet ≤1mm/m zijn.2De vlakheid van het hele platform moet ≤1,5 mm/m zijn.2en de vlakheid van een platform dat is samengesteld uit meer dan twee platforms moet ≤2mm/m2.

Tijdens de assemblage moeten de gebruikte meet-, hulp- en hijsgereedschappen zorgen voor veiligheid, nauwkeurigheid en redelijk gebruik. Hieronder worden de bedieningstechnieken beschreven aan de hand van een aantal typische plaatwerksamenstellingen.

1. Bewerkingstechnieken voor het assembleren van grote cilindrische onderdelen

Grote cilindrische lichamen worden meestal gelast uit meerdere cilindrische secties. Daarom omvat hun assemblage in feite het lassen van individuele cilindrische secties (voornamelijk langsnaadlassen) en de assemblage van cilindrische secties (voornamelijk omtreknaadlassen).

(1) Montage van langsnaden

Cilindrische profielen worden meestal als één geheel vervaardigd en verzonden, dus de montage van langsnaden wordt meestal voltooid tijdens het vervormingsproces.

Nadat het cilindervormige lichaam is gewalst en gebogen, kan de lengtenaad niet perfect correct zijn. Wanneer de cilinderwand relatief dun is en de diameter groot, kan deze ellipsvormig worden door het gewicht van het cilinderlichaam. Bovendien zijn er problemen zoals verkeerde uitlijning, ongelijke randen en ongelijke tussenruimten.

Daarom moeten voor het lassen van de langsnaad verschillende gebreken worden gecorrigeerd of aangepast. Na het lassen moeten significante rondheidsverschillen worden gecorrigeerd. Raadpleeg voor specifieke bewerkingsmethoden de relevante inhoud van de "bewerkingstechnieken voor cilindrisch walsen".

Figuur 23 toont verschillende methoden voor het uitlijnen van de randen van cilindrische lichamen. Figuren 24a en 24b tonen veelgebruikte productiemethoden voor het aanpassen van de lengtenaad van een cilinder met behulp van een spiraalspanner en het wegwerken van de ovale vorm van een dunwandige cilinder met behulp van een ringvormige drukker.

a), b), c) Een hefboom gebruiken

d) Een spiraalpers gebruiken

e) Een wigpers gebruiken

f) Een portaalijzer gebruiken

(2) Montage van omtreknaden

Wanneer het cilinderlichaam relatief lang is en uit meerdere met elkaar verbonden cilindrische secties bestaat of aan beide uiteinden eindkappen heeft, zullen er omtreklassen op de verbindingen zijn. Om ervoor te zorgen dat de verbonden cilinders zich op dezelfde middellijn bevinden en dat de omtreklassen van de eindkappen aan de technische eisen van de tekeningen voldoen, moeten doeltreffende assemblagewerkzaamheden aan de omtreknaden worden uitgevoerd. De montage van omtreknaden van cilindrische lichamen is verdeeld in horizontale en verticale methoden.

Verticale montage is handiger dan horizontale montage en vereist geen grote bouwplaats, maar er worden wel bepaalde eisen gesteld aan de hijshoogte. De specifieke te gebruiken methode hangt af van de maximale hijshoogte en de maximale hijstonnage van de kraan. Als de omstandigheden het toelaten, moet verticale montage zo veel mogelijk worden gebruikt.

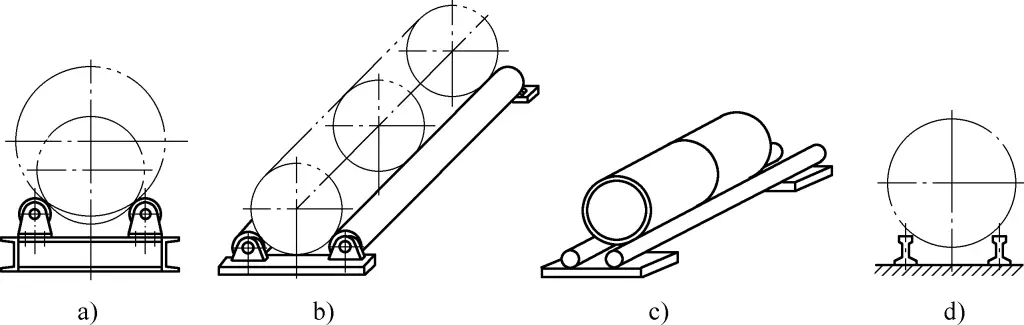

1) Horizontale montage

De vormen van cilindrische lichamen in horizontale assemblage zijn divers, waaronder grote en kleine diameters, dikke en dunne platen en samenstellingen met twee of meer secties. Ongeacht de vorm van de assemblage van de omtreknaad, wordt de assemblage vaak uitgevoerd op een rollenbank om ervoor te zorgen dat de deelnemende cilinders concentrisch zijn en de rotatie van het cilindrische lichaam vergemakkelijken.

Figuur 25a toont een handmatige rollenstandaard. Om de concentriciteit van de geassembleerde cilinders te garanderen, moet de diameter van elke rol op de rollenbank gelijk zijn en moeten de zijdelingse afstand en hoogtepositie van elk rollenpaar dezelfde zijn. Dit zorgt ervoor dat elke rol zich op een horizontaal vlak bevindt.

Door het grote gewicht van het cilindervormige lichaam zelf is er geen externe kracht nodig om het tijdens de montage vast te klemmen. Het draaien van het cilindervormige lichaam kan handmatig of met behulp van een hefboom gebeuren. Voor grotere of langere cilindrische lichamen kan, om de arbeidsintensiviteit van het handmatig draaien van het cilindrische lichaam tijdens de assemblage te verminderen, ook een motoraangedreven rollenbok worden gebruikt.

Als de diameter van twee cilindrische secties niet groot is maar de lengte wel, zijn er meer steunrollen nodig om te voorkomen dat de cilindrische secties doorbuigen door hun eigen gewicht. Hoe meer rollen er echter zijn, hoe moeilijker het is om ervoor te zorgen dat ze op hetzelfde horizontale vlak liggen. Daarom kan bij het verbinden van slanke cilindrische secties een rollenstandaard bestaande uit twee stijve ronde stalen buizen, zoals getoond in Figuur 25b, worden gebruikt voor montage (de rollen zelf kunnen draaien).

Als er weinig rotatie is tijdens de montage, kan in plaats van rollen een mal worden gebruikt die bestaat uit twee ronde stalen buizen (zie Afbeelding 25c) of twee rechte stalen profielen (zie Afbeelding 25d).

Voor de assemblage van meerdelige cilindrische lichamen met een grote diameter worden vaak gemotoriseerde rollenbanken gebruikt in combinatie met handmatige rollenbanken.

Door de bovenstaande rollenbokken te gebruiken voor assemblage kan worden voorkomen dat het hele cilindrische lichaam buigt. Wanneer er echter diameterafwijkingen of plaatselijke defecten rond het cilinderlichaam zijn, kan niet worden gegarandeerd dat het hele cilinderlichaam concentrisch is en dat de interfaces volledig overeenkomen. In dergelijke gevallen moeten er tijdens de assemblage aanpassingen worden gemaakt. Als er een diameterafwijking is tussen twee cilindrische delen, moet het deel met de kleinste diameter tijdens de assemblage worden verhoogd om een uniforme wanddikteafwijking te garanderen en concentriciteit te bereiken.

① Principes van horizontale assemblage.

Tijdens de horizontale assemblage van het cilindervormige lichaam moet de assemblage van elk onderdeel gebaseerd zijn op het principe van het uitlijnen van de elliptische vormen die door het cilindervormige lichaam worden gevormd, waarbij ervoor wordt gezorgd dat de lange as uitgelijnd is met de lange as en de korte as uitgelijnd is met de korte as. Op deze manier heeft zelfs een grote ellipticiteit geen invloed op de assemblage; omgekeerd is een kleine ellipticiteit niet bevorderlijk voor de assemblage.

Figuur 26a toont de juiste montagemethode, waarbij twee kleine cilindrische secties respectievelijk op een motoraangedreven rollenstandaard en een handmatige rollenstandaard worden geplaatst. Aangezien elke roterende standaard kan zorgen voor gelijke hoogte en gelijke overspanning, en de krachtrichting hetzelfde is, waardoor een ellips in één richting wordt gevormd, is de uitlijnfout klein, waardoor aan de montagevereisten wordt voldaan.

Figuur 26b toont de onjuiste montagemethode, waarbij het ene cilindrische deel op een door een motor aangedreven rollenbank wordt geplaatst en het andere door een kraan wordt opgehangen. De verschillende krachtrichtingen vormen ellipsen in twee richtingen, waarbij de eerste een ellips vormt met de lange as in horizontale richting en de tweede een ellips vormt met de lange as in verticale richting. De uitlijnfout is groot, waardoor de assemblage moeilijk is en de kwaliteit van de assemblage dus moeilijk te garanderen is.

Lay-out en ontwerp van assemblagemallen.

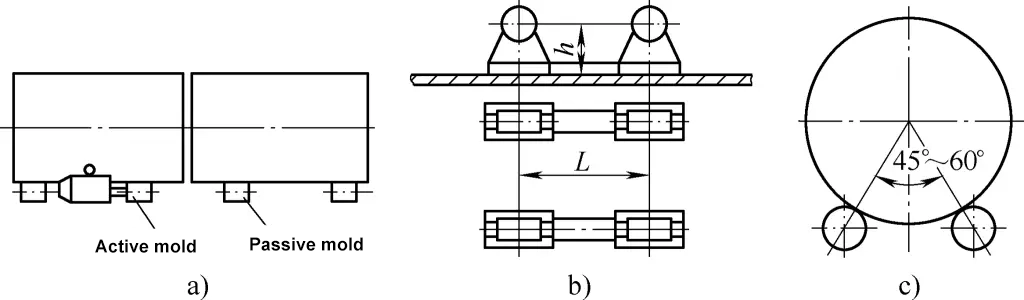

Op basis van praktijkervaring moet de actieve mal in het midden worden geplaatst (zie Afbeelding 27a) en niet aan het uiteinde, omdat het gewicht aan het uiteinde te klein is, wat resulteert in onvoldoende druk en te weinig wrijving, waardoor het cilindrische lichaam moeilijk kan draaien.

Het ontwerp van de mal omvat voornamelijk het ontwerp van de hoogte en de spanwijdte. Om ervoor te zorgen dat elke roterende standaard even hoog is, moet de spanwijdte ook gelijk zijn. Dit zorgt ervoor dat de ellipticiteit die aan beide uiteinden gevormd wordt in principe gelijk is. De overspanning bedraagt 45° tot 60° (zie figuren 27b en 27c). De inspectiemethode kan een combinatie van liniaalmetingen en lijntekeningen gebruiken om ervoor te zorgen dat elke mal even hoog, even spanwijdig en evenwijdig is.

De belangrijkste hijsmethoden voor cilindrische lichamen worden getoond in Figuur 28, waarbij Figuur 28a het hijsen met dubbele hijskabel toont, Figuur 28b het hijsen met enkele hijskabel en Figuur 28c het hijsen met hijsogen en kettingblokken. De te gebruiken methode moet worden bepaald op basis van de specifieke situatie.

③ Aanpassingen in horizontale montage.

Tijdens het assemblageproces van het cilindrische lichaam zijn vaak aanpassingen nodig vanwege defecten zoals ellipticiteit, verkeerde uitlijning en ongelijke tussenruimten. De belangrijkste afstelmethoden zijn als volgt.

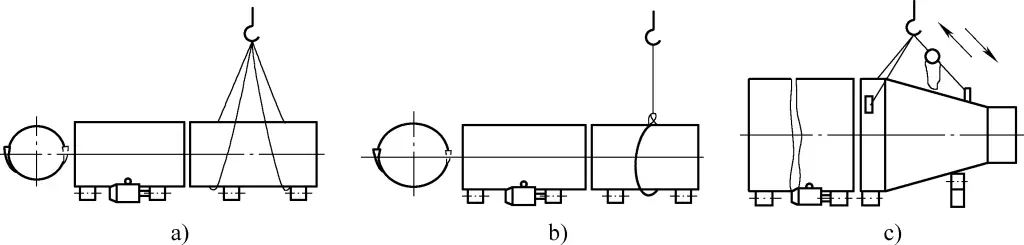

Methode om de ovaliteit aan te passen. Figuur 29 toont gangbare methoden om de ovaalheid af te stellen. Figuur 29a toont de kettingblokmethode, waarbij twee hijsogen in de richting van de maximale hoofdas worden gelast. Door kracht uit te oefenen via kabels, wordt de hoofdas korter en de korte as langer, waardoor de ovaliteit wordt aangepast. Figuur 29b toont de vijzelmethode, waarbij een vijzel en een duwstang op de maximale korte as worden geplaatst. Na het uitoefenen van kracht zet de korte as uit en wordt de lange as korter, waardoor de ovaliteit wordt aangepast.

Methoden voor het omgaan met ongelijke tussenruimten. Figuur 30 toont veelgebruikte methoden voor het werken met ongelijke spleten. Wanneer de spleet in de onderste of horizontale positie geschikt is, maar de bovenste spleet groot is, kan een puntlas worden geplaatst op de geschikte spleet, waarna de hijskracht van de kraan kan worden gebruikt om de bovenste spleet te verkleinen, zoals getoond in afbeelding 30a en 30b. Als de middelste spleet geschikt is, maar de onderste spleet groot, kan een puntlas op de geschikte spleet worden geplaatst, waarna een krik of kraan kan worden gebruikt om de onderste spleet te verkleinen, zodat de bovenste spleet op natuurlijke wijze kan uitzetten, zoals te zien is in figuren 30c en 30d.

Methoden voor grote gaten in het middengebied. Voor defecten met grote gaten in het middengebied kan de kettingblokmethode worden gebruikt, zoals getoond in Figuur 31.

Methodes voor het hanteren van kleine spelingen in het middenbereik. Voor kleine spelingen in het middenbereik kunnen eerst positioneringslassen worden gebruikt en daarna gereedschappen zoals vijzels en wiggen om de spleet te vergroten. Afbeelding 32a toont de vijzelmethode, Afbeelding 32b toont de wigmethode en Afbeelding 32c toont de voorwaartse en achterwaartse schroefstangmethode (in de afbeelding staat de schroefdraad aan beide uiteinden in tegengestelde richting).

Methoden om scheefstand aan te passen. Naast het draaien van de cilinder en het aanpassen van de hijskracht en positie van de kraan om scheefstand aan te passen, kunnen ook de methoden in Figuur 33 worden gebruikt. Figuur 33a toont de wigmethode, Figuur 33b toont de vijzelmethode, Figuur 33c toont de spiraalperspaardmethode en Figuur 33d toont de wig plus perspaardmethode.

Methoden om de offset te garanderen. Door verschillen in processen zoals snijden, walsen en lassen is het mogelijk dat de omtrek van de eindvlakken van de cilinderringnaden niet gelijk zijn, wat resulteert in een offset.

Daarom moeten, voordat de cilinder wordt gemonteerd, de omtrekken aan beide zijden van elke ringlasnaad van de cilinder worden gemeten om hun respectieve open lengteafwijkingen te bepalen, die vervolgens worden omgezet in diameterafwijkingen om het bereik van de offsetbedragen te vinden. Door de verschuiving aan te passen, kunnen deze afwijkingen gelijkmatig over de omtrek worden verdeeld (zie figuur 34a). De methoden voor het aanpassen van de offset worden getoond in Figuur 34b en Figuur 34c. Figuur 34b toont de wigafstelmethode en Figuur 34c toont de boutafstelmethode.

2) Verticale montage

Verticale montage heeft niet alleen het voordeel dat het oppervlak van de locatie klein is, maar maakt het ook mogelijk om defecten rond de cilinder gemakkelijk te observeren en vergemakkelijkt het hanteren. Bij verticale montage van de cilinder is meestal hefapparatuur nodig om te helpen bij de montage, en er zijn ook enkele eenvoudige en lichte hulpgereedschappen nodig voor de coördinatie.

① Methoden voor uitlijning.

Er zijn ruwweg drie methoden voor verticaal uitlijnen: één is de schuine wiguitlijnmethode, de tweede is de vierpuntsfixatiemethode en de derde is de uitgebreide behandelingsmethode. De keuze van de methode hangt af van de diameter en plaatdikte van de cilinder.

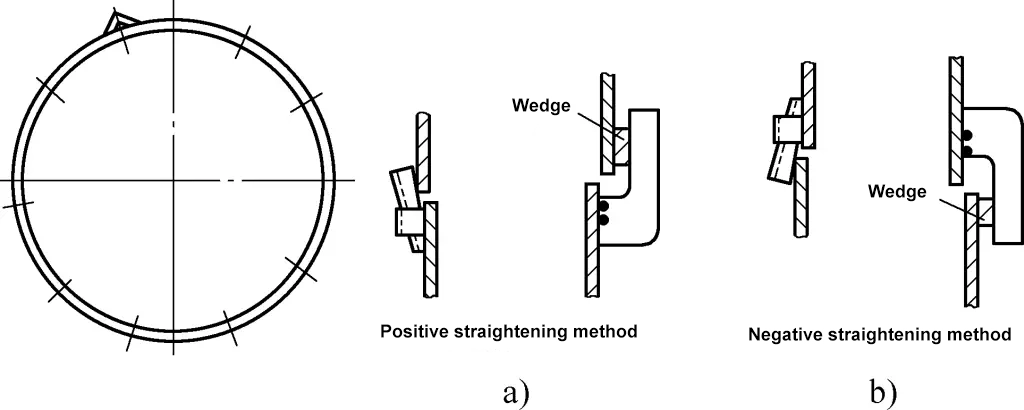

Schuine wiguitlijnmethode. Figuur 35 toont een schematische weergave van de schuine wiguitlijnmethode. Deze methode is over het algemeen geschikt voor cilinders met kleinere diameters en dunnere platen. Het is meestal niet nodig om de omtrek van beide uiteinden te meten of de scheefstand te berekenen. Zolang de uitlijnfout en de spleet in één keer gelijk zijn, kan het positioneringslassen worden uitgevoerd om de fout te herstellen.

De positieve correctiemethode (zie Figuur 35a) wordt over het algemeen gebruikt omdat het handig is om met hameren kracht uit te oefenen voor correctie. Alleen in afzonderlijke doodlopende gebieden wordt de omgekeerde correctiemethode (zie Afbeelding 35b) gebruikt, omdat de omgekeerde correctiemethode niet geschikt is om kracht uit te oefenen met hameren. Er moet worden opgemerkt dat men niet de positieve correctiemethode moet gebruiken alleen omdat de bovenkant hoog is, of de omgekeerde correctiemethode omdat de onderkant hoog is, omdat het corrigeren van de bovenkant onvermijdelijk de onderkant op dat punt zal verkleinen.

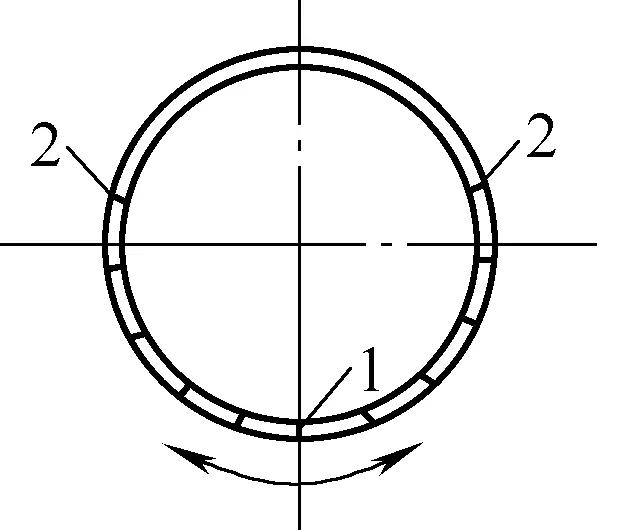

Vierpuntsbevestigingsmethode. Bij de vierpuntsbevestigingsmethode wordt de buitenomtrek van het boven- en onderuiteinde gemeten en in vier gelijke delen verdeeld, wordt de graad van elke verdeling gemarkeerd en wordt er vervolgens handmatig gewrongen om de corresponderende gradenlijnen uit te lijnen. Na het positioneringslassen om de vier gradenlijnen vast te zetten, wordt het positioneringslassen in elke sectie uitgevoerd volgens de vooraf bepaalde hoeveelheid uitlijnfouten (zie Afbeelding 36). Deze methode wordt meestal gebruikt voor dunwandige cilinders met een lage stijfheid, omdat ze gemakkelijk te wrikken en te verschuiven zijn.

Uitgebreide behandelingsmethode. De uitgebreide behandelingsmethode begint bij het eerste punt van de positioneringslas en verloopt opeenvolgend langs één zijde of afwisselend langs beide zijden (afhankelijk van de pasvorm) volgens de vooraf bepaalde mate van scheefstand voor positioneringslassen.

Gebruik een liniaalmethode, visuele inspectie of voelmethode om de uitlijnfout te bepalen. Wanneer het positioneringslassen 1/2 of 2/3 van de omtrek bereikt, wordt de resterende omtrek uitlijnfout opnieuw bepaald en gaat het positioneringslassen verder volgens deze uitlijnfout of wordt het uitlijnen uitgevoerd met behulp van de schuine wig uitlijnmethode, zoals getoond in Afbeelding 37.

1-Begin fixatiepunt

2-Eindpunt van de eerste positioneringslas

② Verticale assemblage afstellen.

Dezelfde cilinder moet vaak worden afgesteld voor defecten zoals verkeerde uitlijning, te grote of te kleine tussenruimten tijdens het verticaal uitlijnen van ringnaden. De belangrijkste afstelmethoden zijn als volgt.

Methoden voor het behandelen van verschillende defecten met behulp van een kraan. Door de positie en hefkracht van de kraan aan te passen, kunnen alle uitlijnfouten worden gecorrigeerd. De op- en neerwaartse beweging van de haak kan de spleetgrootte aanpassen, en de linker-, rechter-, voor- en achterwaartse beweging van de haak kan de uitlijnfout aanpassen. Het effect is beter in combinatie met flexibel gebruik van opspanmiddelen, zoals getoond in Figuur 38.

Methoden voor uitlijnfouten. Scheefstand kan worden verholpen met de methoden in Figuur 39. Figuur 39a toont het gebruik van een wigijzer om druk uit te oefenen, of het gebruik van een wigijzer om te wrikken, of beide. Figuur 39b toont de hefdrukmethode met een spiraalperspaard, die eenvoudig en gemakkelijk uit te voeren is, omdat alleen de voorkant van de bodemplaat hoeft te worden vastgelast om de basis te fixeren.

Figuur 39c toont het gebruik van een klein breekijzer met platte neus voor het opheffen van de druk, voornamelijk geschikt voor het hanteren van dunwandige cilinders en cilinders met een kleine uitlijnfout. Afbeelding 39d toont de wig plus perspaardmethode, die eenvoudig te bedienen is en goede behandelingseffecten heeft.

Methoden om te zorgen voor uniforme en consistente spelingen. Bij horizontale of verticale uitlijning moet de omtrekspleet eerst uniform zijn om rechtheid te garanderen. Daarom moet de gebruikte lasmethode zorgen voor de noodzakelijke spleet.

Bij het booglassen met een elektrode moet er bijvoorbeeld een opening van 3-5 mm overblijven voor de penetratie. Voor het positioneringslassen moet een elektrode van 3,2 mm worden gebruikt als voelermaat en het positioneringslassen kan pas worden uitgevoerd nadat de inspectie is geslaagd. Bij gebruik van booglassen onder poederdekDankzij het hoge penetratievermogen is er geen opening nodig. Als er ongelijke spleten ontstaan, moet de hijskracht van de kraan worden gebruikt om aan het begin van het positioneringslassen bij te stellen. Als de aanpassing wordt uitgevoerd nadat het positioneringslassen de helft van de omtrek heeft bereikt, zal het effect niet significant zijn.

Daarom moet vanaf het begin van het positioneringslassen aandacht worden besteed aan de uniformiteit van de spleet. Als er inconsistentie in de spleet optreedt nadat het positioneringslassen de helft van de omtrek heeft bereikt, en het aanpassen van de hijskracht van de kraan niet effectief is, kunnen de volgende methoden worden gebruikt: de kettingblokspleetreductiemethode, de krikmethode, de wigmethode en de voorwaartse en achterwaartse schroefstangmethode.

Tot slot, wanneer kleine spelingen of uitlijnfouten niet aan de eisen voldoen, is de enige remedie om veel laspunten open te slijpen of te snijden, zodat meer omtrek kan deelnemen aan de verdeling van de uitlijnfout totdat de uitlijnfout binnen de tolerantie valt. Voltooi vervolgens het positioneringslassen volgens de nieuw bepaalde uitlijnfout en spleet.

2. Assemblage van bolvormige kap in cilindrische delen

Volgens de vormgevings- en verwerkingsprincipes van cilindrische lichamen ondergaan cilindrische lichamen, ongeacht hun grootte of dikte, een aanzienlijke vervorming na het walsen en lassen. Zelfs na ronde correctie zijn hun dwarsdoorsneden mogelijk geen perfecte cirkels. De verwerkingsnauwkeurigheid van diverse plaatwerkonderdelen is niet hoog en de meeste assemblages vereisen aanpassingen om te kunnen worden voltooid.

Er zijn over het algemeen twee methoden om bolvormige kappen tot cilindrische lichamen te assembleren: de ene is de afdekmethode, waarbij de kop op het netmateriaal wordt afgesneden (4 mm kleiner dan de ontwerpdiameter). Voorwaarde voor deze methode is dat de afstand tot de uitlijnringnaad bij voorkeur groter is dan 1000 mm. Voor het plaatsen moet de ovaalheid van de cilinder gecorrigeerd worden tot binnen de tolerantie. De tweede methode houdt geen rekening met de rondheid van de cilinder en snijdt hem in een perfecte cirkel die 4 mm kleiner is dan de ontwerpdiameter, waarbij overeenkomstige maatregelen worden genomen tijdens de daaropvolgende montage en het lassen.

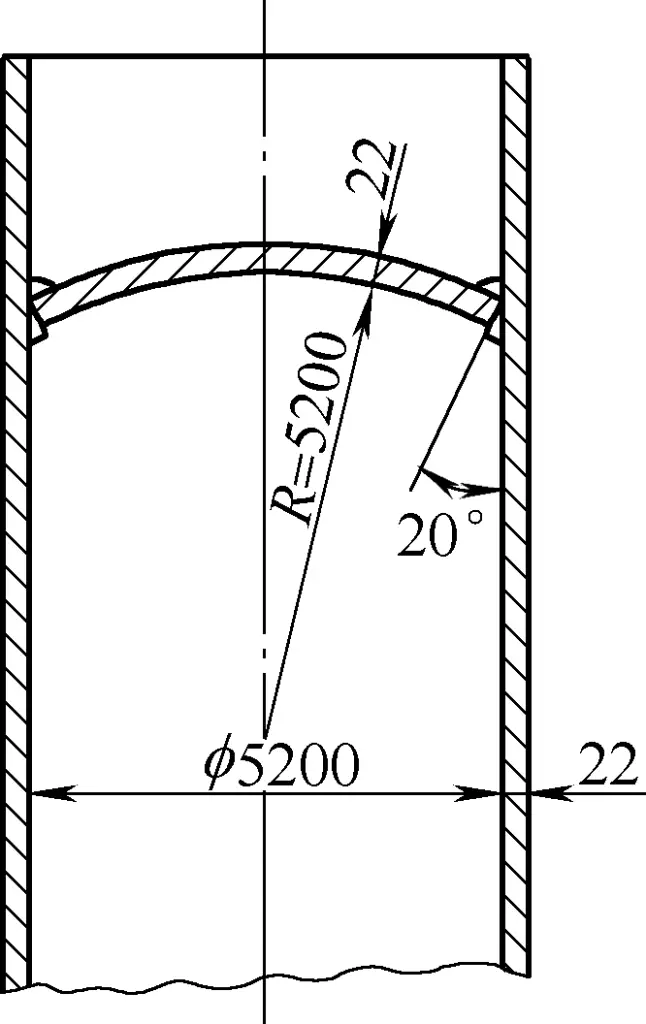

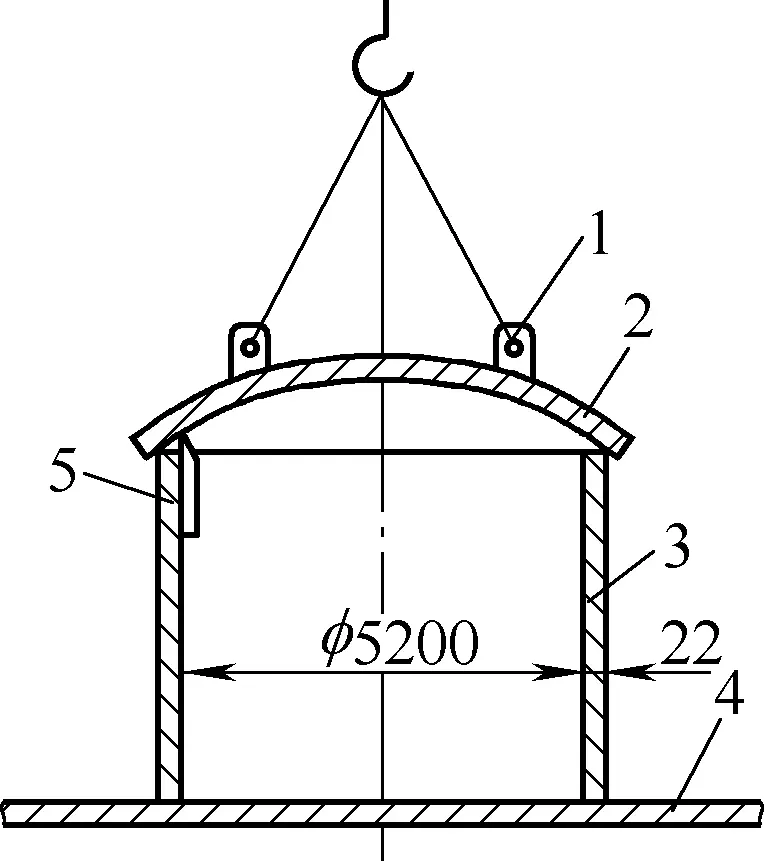

Figuur 40 toont de constructietekening van de bolvormige kap in de cilinder. Hieronder worden de assemblagetechnieken geïntroduceerd aan de hand van dit voorbeeld.

(1) Bedekkingsmethode voor maaikopnetmateriaal

Alle koppen met gebogen oppervlakken moeten voldoende ruimte overlaten voor het snijden omdat ze na het snijden moeten worden gelast, uitgelijnd en geperst. Als er fouten optreden tijdens het verbinden, zullen de fouten groter zijn tijdens het persen, zoals te diep of te ondiep, met een te grote of te kleine kromming, in verschillende mate uitgerekt of samengedrukt, enz. Bovendien zullen verschillen in materiaal en verhittingstemperatuur de snijnauwkeurigheid beïnvloeden, dus er moet voldoende ruimte overblijven voor secundair snijden na het persen en vormen.

1) Markeermethode.

Figuur 41 toont de manier van snijden volgens de bedekkingsmethode. Bij het rangschikken van de ringnaden moet de afstand tussen de hoofdringnaad en de cilinderringnaad zo groot mogelijk zijn, meestal meer dan 1 m. Als de afstand te klein is, zal de stijfheid te groot zijn, wat de uitlijning van de cilinderringnaad zal beïnvloeden. Als de afstand te klein is, is de stijfheid te groot, wat de uitlijning van de cilinderringnaad beïnvloedt.

1-Hijslip

2-Sferische kap

3-Cilinder

4-Platform

5-Lange stenen pen

Nadat de afgeronde kop op de in te brengen cilinder is gehesen, markeert u met een platte lange stenen stift voorzichtig langs de binnenwand van de cilinder (het is beter om aan de binnenkant van de lijn te snijden). Na het markeren moeten overeenkomstige positiemarkeringen voor beide worden gemaakt en na het optillen moet de cilinder volgens de overeenkomstige markeringen worden geplaatst, waarbij een verkeerde uitlijning tot een minimum moet worden beperkt.

2) Opstelling van de hijsogen.

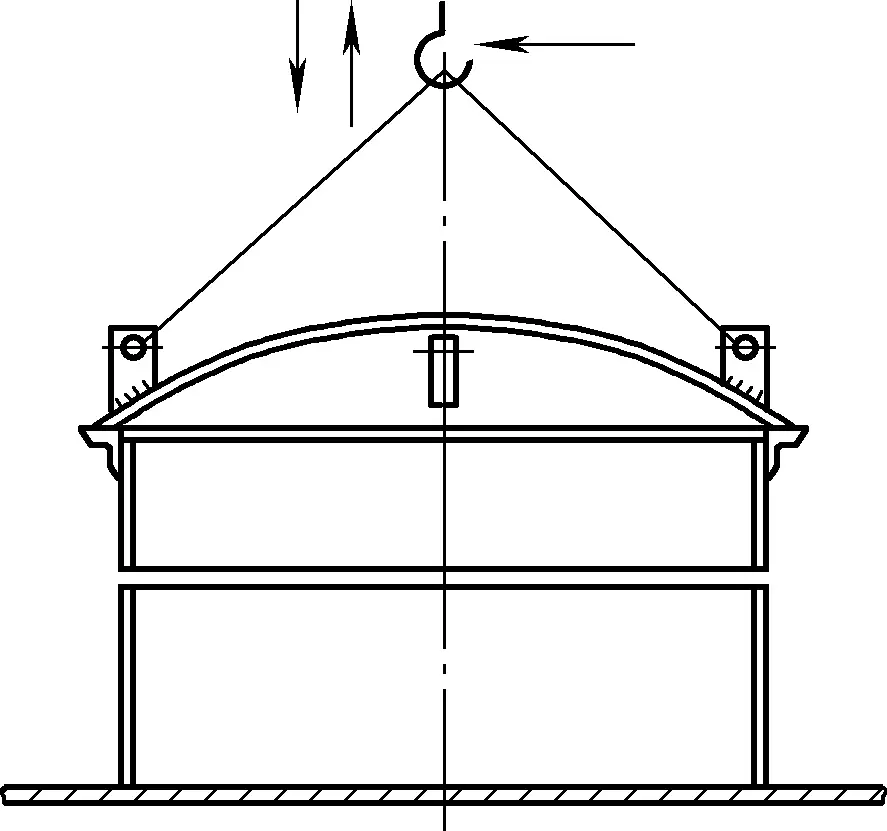

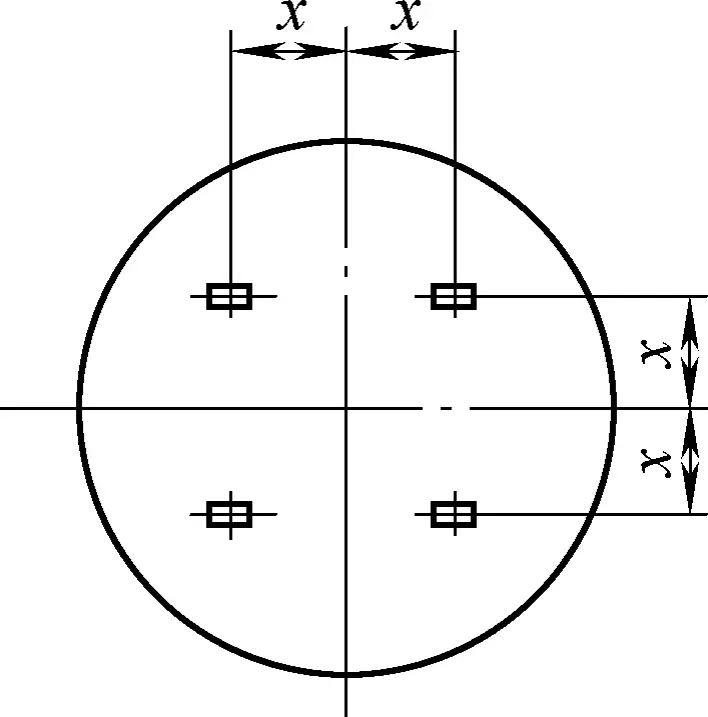

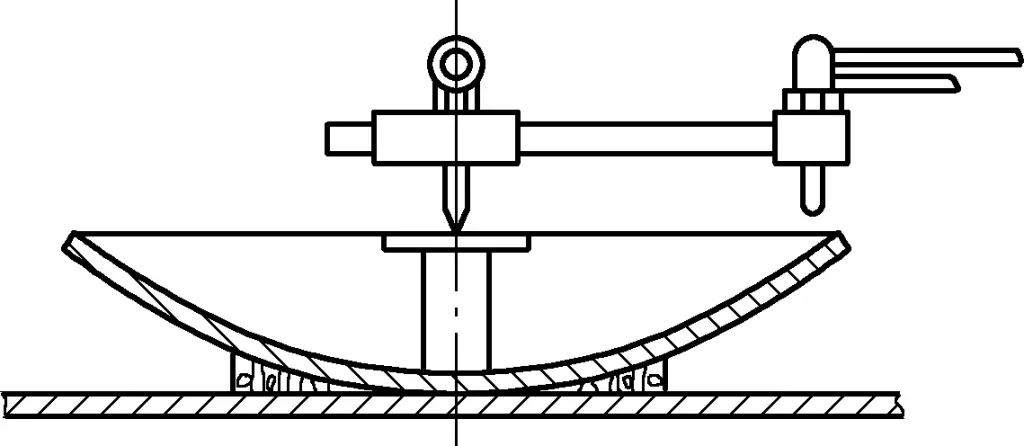

Omdat de kop cirkelvormig is, moeten de horizontale en verticale coördinaten van de vier hijsogen gelijk zijn. Het doel van het instellen van vier hijsogen is om de kop tijdens het hijsen in balans te houden en onafhankelijke fijnafstelling van elke positie mogelijk te maken. De opstelling van de hijsogen wordt getoond in Figuur 42.

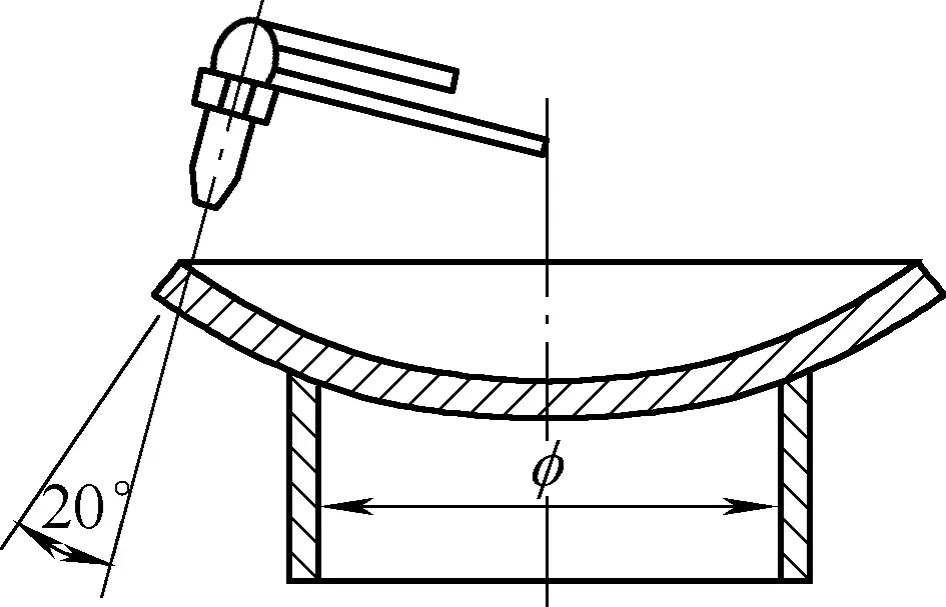

3) Snijmethode.

Figuur 43 toont een schema van de handmatige snijmethode. Plaats de kop met de gemarkeerde snijlijn naar boven op een cilinder om de stabiliteit te vergroten en het ongeveer waterpas te maken. Tijdens het snijden kantel je het mondstuk naar binnen in een hoek (ongeveer 20°) om aan de vereisten van de ontwerpafschuining te voldoen.

(2) Direct snijden in een perfecte cirkelmethode

Rechtstreeks in een perfecte cirkel snijden betekent dat er geen rekening wordt gehouden met de rondheid van de cilinder en dat er een perfecte cirkel wordt gesneden met een afmeting van minder dan 4 mm van de diameter van het ontwerp. De diameter is 4 mm kleiner dan de diameter van het ontwerp, waardoor er aan elke kant een opening van 2 mm overblijft. Hoewel deze tussenruimte vooraf is bepaald, is het mogelijk dat de cilinder niet past vanwege een te grote ovaalheid, omdat het geen perfecte cirkel is. In dit geval kan een kettingblok worden gebruikt om de lange as te verkleinen en de korte as te vergroten, zodat de cilinder past.

Na het monteren kan het zijn dat er op sommige plekken geen spleet is, terwijl er op andere plekken een spleet is die te groot is om te lassen. In dit geval kan, naast het blijven gebruiken van een kettingblok om de spleet af te stellen, ook een wigijzer worden gebruikt om de spleet af te stellen, zodat de grootste spleet lasbaar is.

De methode om een perfecte cirkel te snijden met een cirkelsnijder wordt getoond in Figuur 44. Na het markeren van de lijn op de grond, kan luchtgutsen worden gebruikt voor het snijden, waarbij de snijmond naar buiten kantelt om de schuine hoek in één keer te snijden, of de frees kan worden gebruikt voor verticaal snijden gevolgd door extra afschuining.

(3) Methoden voor montageafstelling

Markeer volgens de ontwerpvereisten de positielijn van de kop op de binnenwand van de cilinder, waarna de gesneden kop in de cilinder kan worden gehesen voor montage. Tijdens de montage kan de bolle kant naar boven of naar beneden wijzen, maar het is beter om de bolle kant naar beneden te hebben. Dit is omdat het dan gemakkelijker is om uit te lijnen met de positielijn, defecten aan te passen en hechtlassen uit te voeren.

Tijdens het lassen kan eerst een hechtlas worden gemaakt op de lijnpositie, waarna verder kan worden gelast. Tijdens de assemblage kunnen verschillende defecten worden behandeld met de volgende methoden.

1) Wanneer begonnen wordt met monteren en lassen, kan het zijn dat het niet soepel past door een te grote ovaliteit, dus de ovaliteit moet worden aangepast voordat het wordt gemonteerd. Figuur 45a toont de methode om een kettingblok te gebruiken om grote spleten en ovaliteit aan te passen, d.w.z. dichter trekken in de richting van de lange as om de grote spleet te verkleinen.

Bovendien is het mogelijk dat het door plaatselijke overmatige ovaalheid nog steeds niet soepel past. Figuur 45b toont de methode van het gebruik van een wigijzer om ingangsdefecten aan te passen, d.w.z. het verkleinen van het gebied met een grote bedekking door de werking van een wigijzer om het passend te maken.

2) Als de koppositie iets te hoog is, kan deze worden bijgesteld door er met een voorhamer op te slaan; als de positie aanzienlijk te hoog is, kan deze naar beneden worden gedrukt met de wigijzer-methode getoond in Figuur 45c of worden bijgesteld met de kettingblok-methode getoond in Figuur 45d.

1-Grote kieren aanpassen

2-Aanpassen ovaalheid voor montage

3) Als de koppositie te laag is, kan deze worden opgetild met behulp van de excentrische hefmethode om uit te lijnen met de gemarkeerde lijn voordat deze wordt vastgezet met hechtlassen, zoals getoond in Figuur 45e.

4) Als de montageopening te klein en moeilijk te verplaatsen is, kan gas snijden worden gebruikt voor microsnijden.

5) Als de plaatselijke spleet na assemblage te groot is, waardoor lassen onmogelijk wordt, kan de kettingblokmethode worden gebruikt om de diameter met de grote spleet dichterbij te trekken, waardoor de spleet kleiner wordt, terwijl het gebied met de kleine spleet ook groter wordt.

3. Montage van wenteltrappen voor opslagtanks

De wenteltrap is een accessoire op de opslagtank met een cilindrische spiraalstructuur. De productie van de wenteltrap bestaat voornamelijk uit drie aspecten: ten eerste de berekening van de uitgebreide afmeting van de wenteltrap, ten tweede het lassen van de montage en ten derde de installatie.

De juiste berekening van de uitzetmaat van de wenteltrap is de voorwaarde om de kwaliteit van de constructie te waarborgen, en montagelassen zijn de belangrijkste factor om de installatie te garanderen. Daarom moeten, voordat de wenteltrap wordt gesneden, de afmetingen van de tekening zorgvuldig worden gecontroleerd en moet de nauwkeurige uitgevouwen maat worden berekend door middel van lay-out, terwijl de juiste montagemethode wordt beheerst om de montagekwaliteit te waarborgen.

(1) Uitgebreid snijden

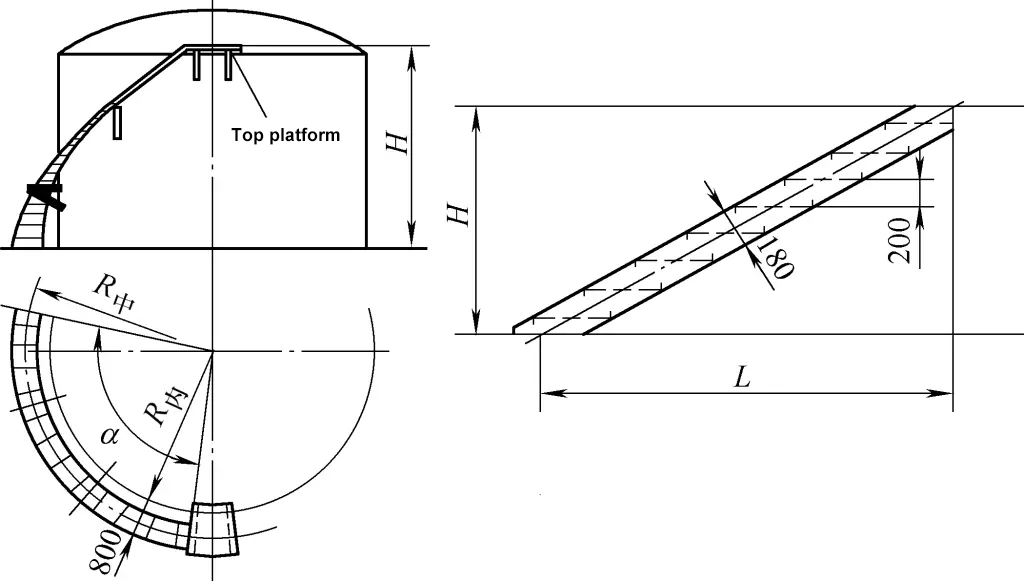

In termen van de structuur van de wenteltrap kunnen de middellijnen van de twee zijplaten en de middellijn van de tredeplaat voorgesteld worden als een rechte spiraalvormig oppervlak. De middellijn van de tredeplaat is de generatrix van het schroefvormige oppervlak. De uitbreiding van het rechte schroefvormige oppervlak is een cirkelvormig ringoppervlak dat groter is dan de straal van de opslagtank.

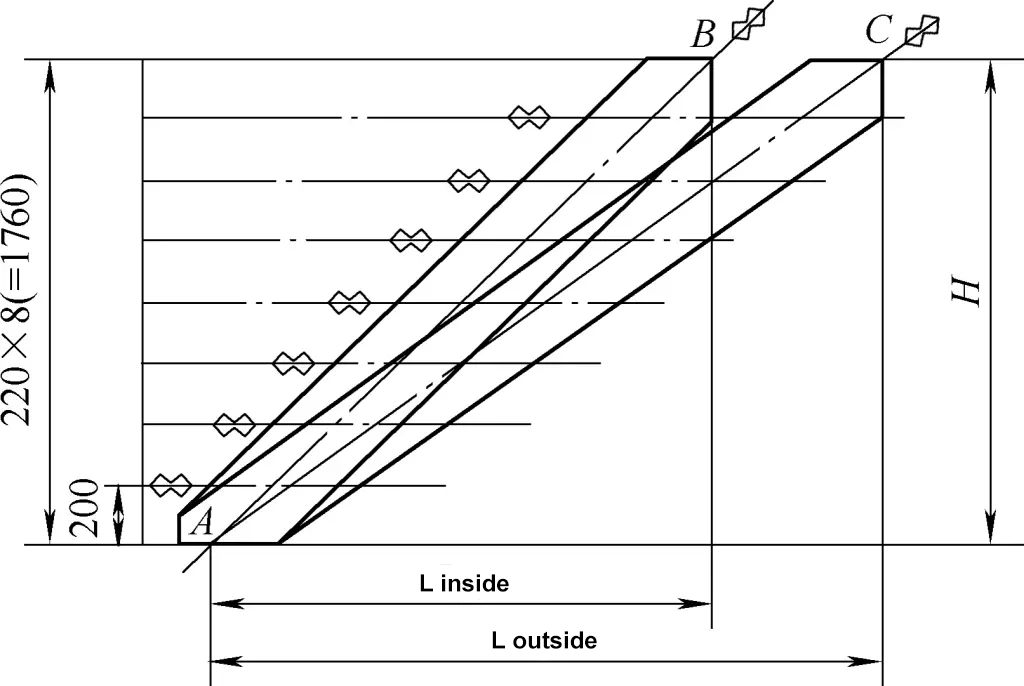

De wenteltrap van de opslagtank is afgebeeld in figuur 46. In bovenaanzicht wordt de hoek α in de wenteltrap de omslaghoek van de wenteltrap genoemd, H is de hoogte van de wenteltrap en L is de booglengte in het bereik van hoek α op de middellijn van de wenteltrap. Omdat de stijgingshoek van de middellijn van de wenteltrap constant is, moet de middellijn worden uitgebreid tot een rechte lijn.

De middellijn van de trapplaat moet aan twee voorwaarden voldoen: ten eerste moet elke middellijn in het bovenaanzicht op de radiale lijn liggen die door het midden van de tank loopt, en ten tweede moeten de twee uiteinden van de middellijn van de trapplaat op de middellijn van de binnenste en buitenste zijplaten liggen en op hetzelfde horizontale vlak. Daarom zijn de drie middellijnen van de zijplaten en de tredeplaat de belangrijkste gegevens voor het uitzetten en monteren van de wenteltrap. De uitzetting en markering van de zijplaten van de wenteltrap worden getoond in Figuur 47.

Onder hen is Lbinnen en Lbuitenste zijn de booglengtes van de middellijnen van de binnenste en buitenste zijplaten binnen het omslaghoekbereik, H is de hoogte van de wenteltrap en AB en AC zijn de streklengten van de middellijnen van de binnenste en buitenste zijplaten. De berekeningsformules voor parameters zoals Lbinnen, Lbuitenste, H en α kunnen worden gevonden in de rolbuigtechnieken van spiraalonderdelen.

Markeer aan de hand van de gewenste breedte van de zijplaten op de tekening (meestal ongeveer 180 mm) de randlijnen van de zijplaten aan weerszijden van de middellijn en markeer de voegsjabloon van de binnenste en buitenste zijplaten.

Verdeel de hoogte H van de wenteltrap gelijkmatig volgens de hoogte tussen elke twee tredeplaten (meestal 200-240 mm) en trek horizontale lijnen. De lijnsegmenten die je op de zijplaten verkrijgt, zijn de hartlijnen van de trapplaat en de binnenste en buitenste zijplaten. De hoogte van de bovenste en onderste uiteinden moet worden aangepast aan de verbinding met het platform, waar vooral op moet worden gelet tijdens de lay-out en de fabricage van de wenteltrap.

(2) Montage lassen

Nadat de tredeplaat van de wenteltrap geperst en gevormd is, kan ze gemonteerd worden. Vóór de montage moeten de twee zijplaten recht gemaakt worden, omdat niet rechte zijplaten de nauwkeurigheid van de markering en montage beïnvloeden. Als de omstandigheden het toelaten, kunnen de zijplaten na het vormen op een walsbed in verticale richting worden gewalst.

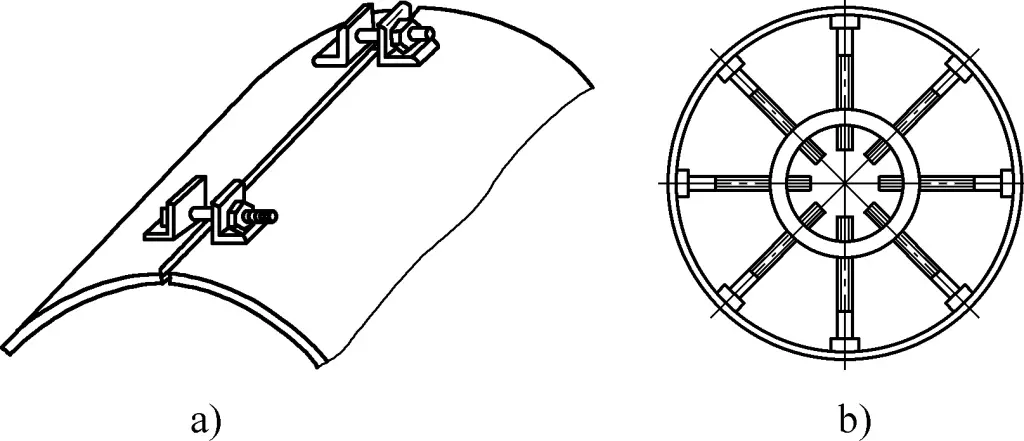

Markeer de montagelijnen van de loopvlakplaat op de binnenste en buitenste zijplaten volgens de lay-outmaten, zoals getoond in Figuur 48a. Over het algemeen is het minder arbeidsintensief om eerst de buitenste zijplaat te monteren dan eerst de binnenste zijplaat. Gebruik na het plaatsen en lassen van de middelste plaat op de buitenste zijplaat volgens de lijn een buigliniaal om ervoor te zorgen dat de loopvlakplaat en de zijplaat verticaal zijn en bevestig alle loopvlakplaten met hechtlassen vanuit het midden naar beide zijden.

Zet vervolgens de zijplaten rechtop en bevestig de loopvlakplaten met hechtlassen vanuit het midden naar beide zijden volgens de lijn. Gebruik tijdens het hechtlassen klemmen om de zijplaten in een cirkel op de vormende booglijn vast te zetten en zorg ervoor dat de middellijn van de loopvlakplaat op de radiale lijn van de boogstraal ligt, zoals getoond in Figuur 48b.

1, 5-Middenlijn van de loopvlakplaat

2, 6-profielplaat

3, 7-Zijplaat

4-Middenlijn van de zijplaat

8-Fixeerklem

De assemblagemal kan de vorm aannemen die wordt getoond in Figuur 49 of andere vormen.

Na de volledige vormgeving kan de diagonaal van de wenteltrap worden opgevuld om de wenteltrap een zekere draai te geven, waarna er kan worden gelast. De achterkant wordt op dezelfde manier gelast. Om ervoor te zorgen dat de wenteltrap gemakkelijk te vormen is en nauwkeurig is tijdens de installatie, wordt de leuning van de wenteltrap meestal geïnstalleerd nadat de wenteltrap op zijn plaats zit.

(3) Installatie

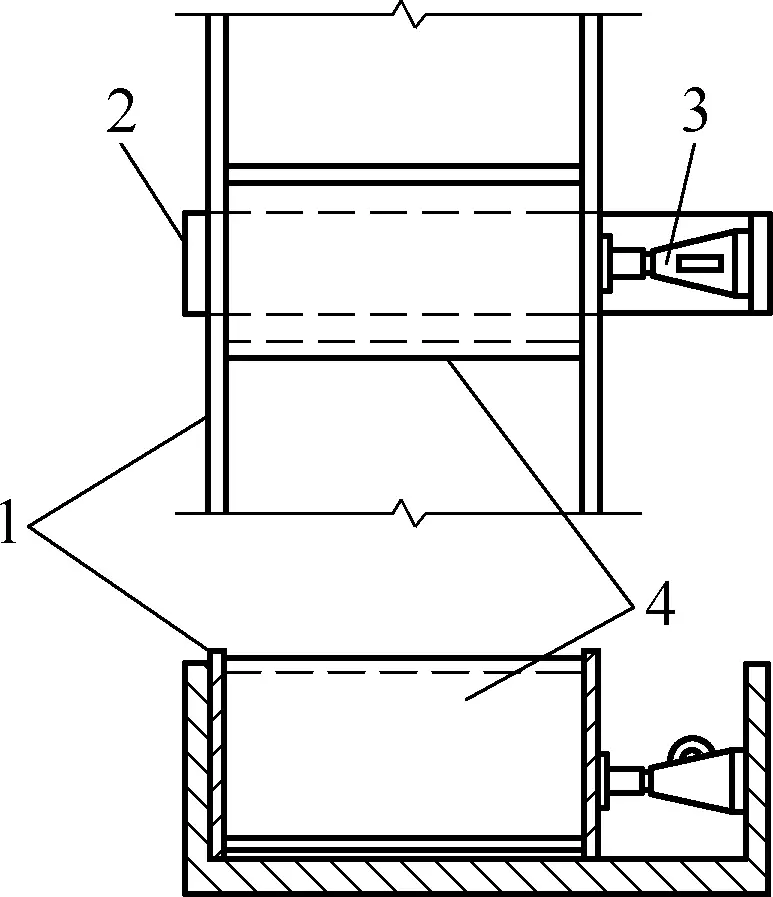

Bij de installatie van de wenteltrap wordt het bovenste deel meestal bevestigd met een stalen staalkabel en het afstellen van het onderste deel met een kettingblok, zoals getoond in Figuur 50.

Monteer tijdens het hijsen eerst de twee zijplaten bovenaan met bouten. Tijdens de montage kan de samenwerking van een kraan en een kettingblok worden gebruikt om de bouten aan de bovenkant in te brengen en vervolgens het kettingblok te gebruiken om de wenteltrap geleidelijk te positioneren. Zolang de zaagmaat en montage correct zijn, kan de wenteltrap nadat de bovenkant op zijn plaats zit op natuurlijke wijze in vorm en positie draaien als gevolg van de spanning die door het lassen wordt gevormd wanneer het kettingblok geleidelijk daalt.

4. Montage van bolvormige tanks

De verdeling van het uiterlijk van sferische tanks is hetzelfde als die van een wereldbol, die kan worden onderverdeeld in equatoriale banden, twee gematigde zones en poolgebieden. Voor een complete bolvormige tank moeten vaak meerdere bolsegmenten worden verbonden en aan elkaar worden gelast.

Verschillende maten en toepassingen van bolvormige tanks hebben verschillende ondersteuningsmethoden, waaronder steunkolommen op de equatoriale positie en steunen op de bodem van de bolvormige tank. Vanwege de grote diameter van sferische tanks is het draaien, hijsen en transporteren tijdens de installatie erg moeilijk, dus wordt voor de installatie meestal de bulkmethode gebruikt.

Hoewel de montageprocedures voor bolvormige tanks met verschillende diameters en ondersteuningsmethoden variëren, is het montageproces over het algemeen consistent. De algemene montage van bolvormige tanks verloopt als volgt: montage van de fundering → montage van de steiger → montage van de steunkolommen (of steunen) → montage van de bolvormige tank → inspectie → warmtebehandeling → montage van diverse accessoires van de bolvormige tank (zoals wenteltrappen, relingen enz.) → testen.

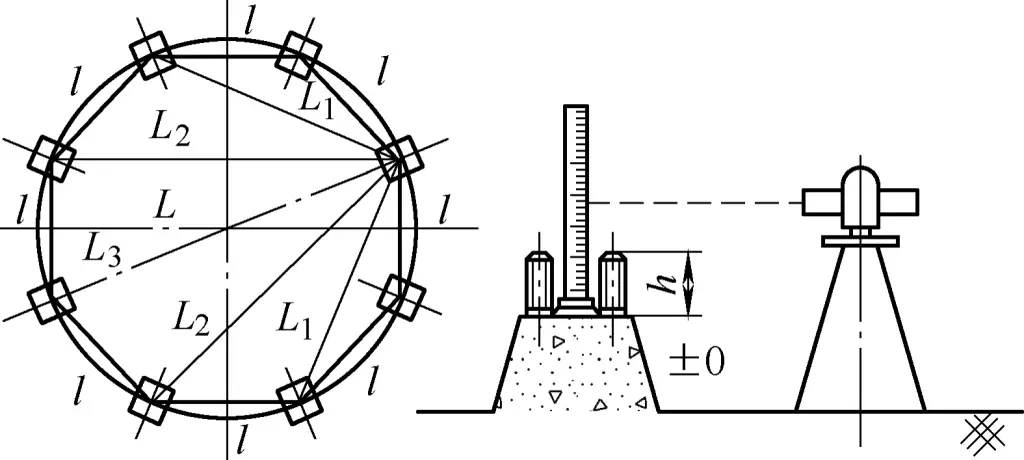

Figuur 51 toont de inspectiepunten en -methoden voor de fundering van een bepaalde bolvormige tank. Voor de fundering van een bolvormige tank met steunkolommen op de equatoriale positie moeten de geometrische afmetingen, de hoogte, de ankerbouten enz. van elk deel van de fundering van de bolvormige tank worden gecontroleerd volgens de ontwerpvereisten voordat de steunkolommen worden gehesen. Pas als de inspectie geslaagd is, kan het hijsen doorgaan.

Tabel 3 toont de inspectiepunten en toleranties voor de fundering van een bolvormige tank. Op dezelfde manier moet de fundering die door de bodempositie van de bolvormige tank wordt ondersteund ook worden geïnspecteerd voordat met het volgende proces wordt doorgegaan.

Tabel 3 Inspectiepunten en toleranties voor de fundering van een bolvormige tank (eenheid: mm)

| Inspectie-items | Toleranties | Opmerkingen |

| Afstand tussen ankerbouten | ±2 | - |

| Koordlengte tussen steunkolommen | ±1 | l |

| Radiale koordlengte tussen steunkolommen | ±2 | L1~4 |

| Diameter lengte tussen steunkolommen | ±3 | L |

| Vlakheid van het funderingsoppervlak van de steunkolom | ±2 | - |

| Effectieve lengte van bouten | 0~+2 | h |

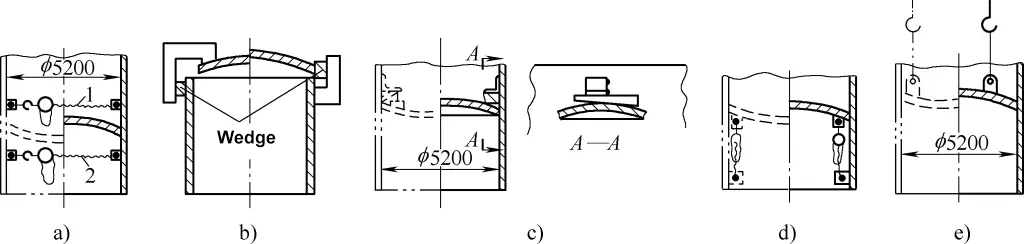

(1) Methoden voor het samenstellen van bolvormige tanks

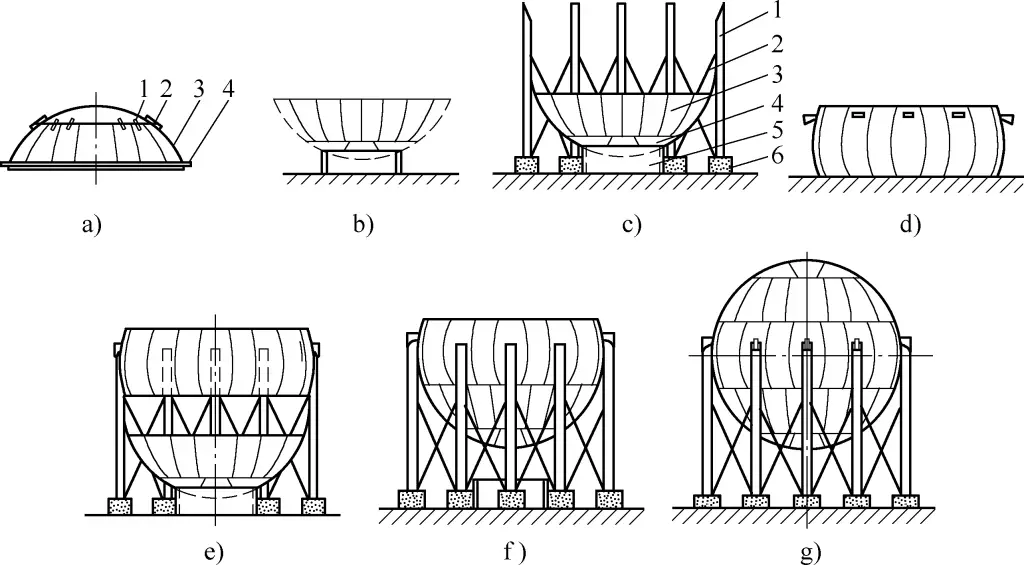

Hoewel bolvormige tanks worden geïnstalleerd met de bulkmethode, variëren de montagemethoden afhankelijk van de diameter van de bolvormige tank. Over het algemeen zijn er drie methoden: bandmontagemethode, hemisfeermontagemethode en segmentmontagemethode.

1) Bandmontagemethode

Gesplitste bandassemblage, ook wel ringband of gesegmenteerde assemblage genoemd. Hierbij wordt de hele bol in vijf delen verdeeld: equatoriale band, bovenste gematigde zone, onderste gematigde zone, bovenste poolkap en onderste poolkap. Eerst worden de bloemblaadjes van de bol op het grondplatform in deze vijf delen gelast, vervolgens worden de bovenste en onderste gematigde zone en de poolkappen op het platform op de locatie in elkaar gezet, tijdelijk ondersteund, en worden de pijlers en banden van de boltank gelast.

Deze methode is geschikt voor de algemene montage van kleine en middelgrote boltanks met een diameter van minder dan 12 m. Het proces van gesplitste bandassemblage wordt getoond in Figuur 52, en de procesvoorschriften voor gesegmenteerde assemblage van boltanks worden getoond in Tabel 4.

a) Assemblage van het onderste gedeelte

b) Onderste deel geplaatst in het midden van de fundering

c) Deel van de kolomvoet bevestigd aan de fundering

d) Middengedeelte van de equatoriale band

e) Kolomvoet en equatoriale assemblage

f) Onderste sectie en equatoriale assemblage

g) Bovenste sectie en equatoriale assemblage

a) In de figuur:

1-Polaire kap

2-Versterkingsplaat

3-Temperate zone

4-Wapeningsring

c) In de figuur:

1-kolom voet

2-Trekstang

3-Lage gematigde zone

4-Lagere poolkap

5-rings platenframe

6-Grondlegging

Tabel 4 Procesvoorschriften voor gesegmenteerde assemblage van boltanks

| Serienummer | Procesinhoud | Uitrusting |

| 1 | Segment voormontage: ① Voormontage van equatoriale band; ② Voormontage van de bovenste en onderste gematigde zones; ③ Voormontage van bovenste en onderste poolkappen en vastzetten met verstevigingsplaten, positioneringslassen | Assemblageplatform, 50t autolaadkraan, AX-320 lasmachine |

| 2 | Boven- en ondersectie samengevoegd: ① Assemblage van de bovenste poolkap en de bovenste gematigde zone; ② Assemblage van lagere poolkap en lagere gematigde zone | Assemblageplatform, 50t autolaadkraan, AX-320 lasmachine |

| 3 | Lassen: ① Langsnaad- en omtreklassen van bovenste en onderste secties; ② Langsnaadlassen van equatoriale band | CO2 lasmachine |

| 4 | Installatie van de onderste sectie: Hijs het onderste gedeelte naar het installatiecentrum, klap het om en plaats het op de onderlegger, waarbij u ervoor zorgt dat de voorkant van de interface horizontaal is. | 127t vrachtwagenkraan, waterpas meetinstrument |

| 5 | Kolomvoet installeren: Installeer eerst 5 kolomvoeten op intervallen, pas de verticaliteit aan en draai de ankerbouten vast. | 120t vrachtwagenkraan, waterpas meetinstrument |

| 6 | Equatoriale band en kolomvoetassemblage: ① Hijs de equatoriale band langzaam in evenwicht, las met de opgerichte kolomvoeten, handhaaf het niveau van de bovenste en onderste poorten; ② Installeer vervolgens de resterende 5 kolomvoeten, stel de verticaliteit in en positioneer de las met de equatoriale band | 120t autolaadkraan, waterpasmeetinstrument, AX-320 lasmachine |

| 7 | Onderste sectie en equatoriale bandsluiting: Hijs de onderste sectie om te sluiten met de onderste poort van de equatoriale band, nadat de omtreknaad aan de eisen voldoet, gebruik een klem om aan te sluiten en vast te zetten, en voer positioneringslassen uit. | 120t autolaadkraan, waterpasmeetinstrument, AX-320 lasmachine |

| 8 | Bovenste sectie en sluiting van de equatoriale band: Hijs de bovenste sectie om te sluiten met de bovenste poort van de equatoriale band, nadat de omtreknaad voldoet aan de eisen, het positioneringslassen uitvoeren. | 120t autolaadkraan, waterpasmeetinstrument, AX-320 lasmachine |

| 9 | Lassen: Bovenste en onderste omtreknaden van de equatoriale band, binnenste en buitenste naden | CO2 lasmachine |

| 10 | Lasinspectie: Radiografische inspectie, inspectie voor foutdetectie en inspectie van oppervlaktelassen | Ultrasone foutdetector, röntgenapparaat |

| 11 | Hydrostatische test | Waterpomp truck |

2) Hemisfeer assemblagemethode

Bij de hemisfeermontagemethode worden twee hemisferen geprefabriceerd en vervolgens op locatie tot een complete bol gehesen. Deze methode is geschikt voor de montage van kleine en middelgrote boltanks met een diameter van minder dan 10 m.

3) Methode voor bloembladassemblage

Op locatie worden de bloemblaadjes of voorgemonteerde multi-bloemblaadjes direct in een complete bol gehesen. Deze methode is geschikt voor grote boltanks en kan grote hijsapparatuur besparen. Het proces wordt getoond in Figuur 53 en de fabricageregels voor bolvormige bloembladen worden getoond in Tabel 5. Wanneer de boltank volledig is gelast, moeten de lassen een 100% inspectie voor foutdetectie ondergaan.

a) Kolomvoet

b) Het enkelvoudig hijsen van de evenaarsband

c) Nadat de montage van de enkele kroonbladen van de evenaarsband is voltooid, zet je de centrale kolom rechtop.

d) Dubbele assemblage van bloemblaadjes uit de gematigde zone

e) Hijsen van de lagere gematigde zone

f) Hijsen van de bovenste gematigde zone

g) Poolkap

h) Hijsen van de bovenste poolkap

i) Hijsen van de onderste poolkap

Tabel 5 Productieprocesvoorschriften voor bolvormige bloemblaadjes

| Serienummer | Procesinhoud | Uitrusting |

| 1 | Lay-out: ① Maak een initiële snijplaat en een boogsjabloon voor bolvormige bloemblaadjes; ② Maak een afdeksjabloon (driedimensionale sjabloon); ③ Gebruik de initiële snijsjabloon op de stalen plaat. Markeer 2-3 lege plekken | |

| 2 | Snijden: Maak een sjabloonbaan volgens de lege booglijn om te snijden | Halfautomatische snijmachine |

| 3 | Testen van persen en vormen: Koud persen | 6000kN hydraulische pers |

| 4 | Snijsjabloon: ① Gebruik een driedimensionale sjabloon om de gevormde onderdelen te markeren en te corrigeren; ② Maak een tweede snijsjabloon op basis van het correctiebedrag | Zuigsnijtoorts |

| 5 | Snijden: Gebruik de formele snijsjabloon om te markeren en te snijden volgens de hoeveelheid, en corrigeer de sjabloonbaan | Halfautomatische snijmachine |

| 6 | Persen: Persen volgens de bedrijfsparameters tijdens het proefpersen | 6000kN hydraulische pers |

| 7 | Krommingsinspectie van bolvormige bloemblaadjes: Plaats op een boogvormige mal en meet met een boogsjabloon | |

| 8 | Correctie: Corrigeer krommingsafwijkingen om aan de normen te voldoen | 6000kN hydraulische pers |

(2) Operationele technieken voor boltankassemblage

Hoewel de afmetingen en specificaties van boltanks variëren en verschillende afmetingen en specificaties van boltanks verschillende assemblagemethoden gebruiken, zijn sommige operationele technieken in het assemblageproces hetzelfde, voornamelijk in de volgende aspecten.

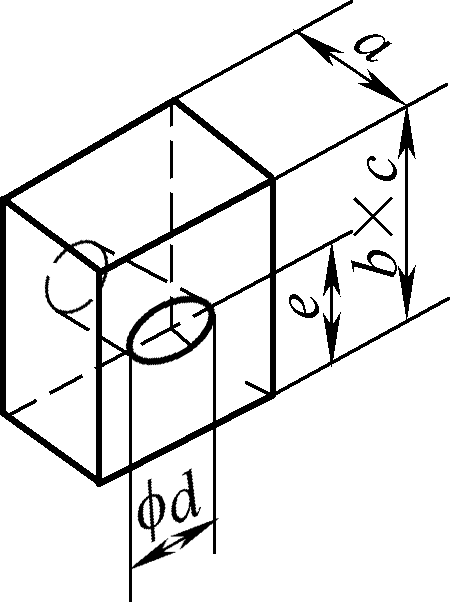

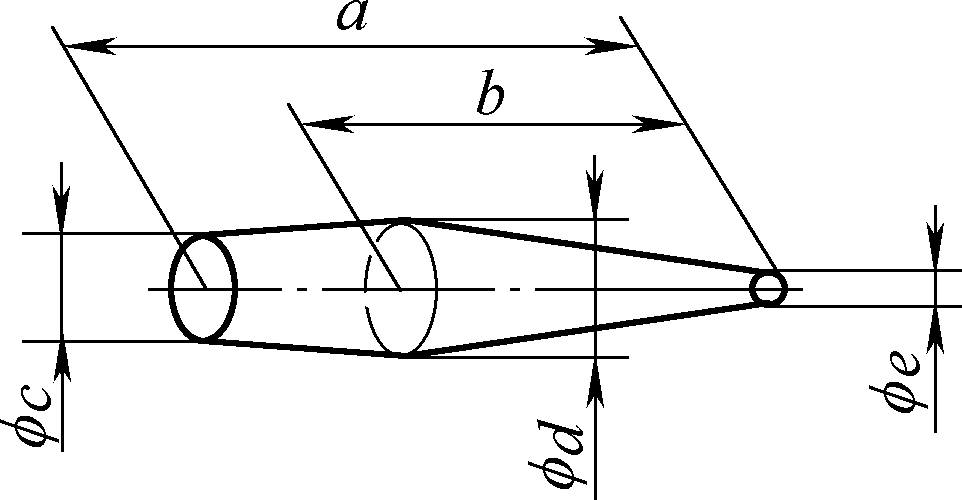

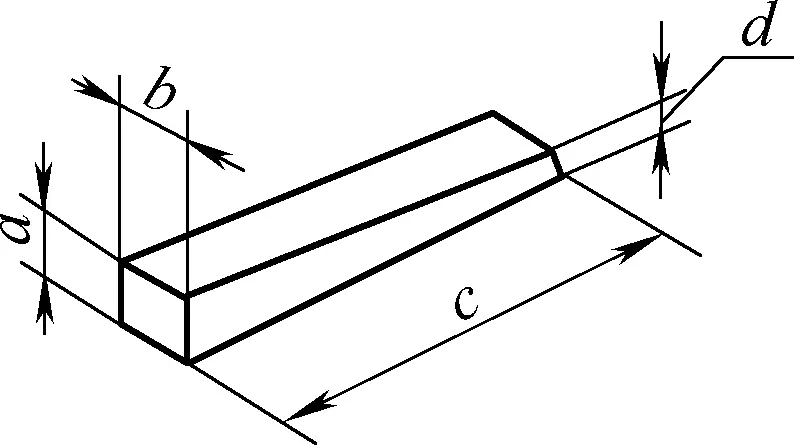

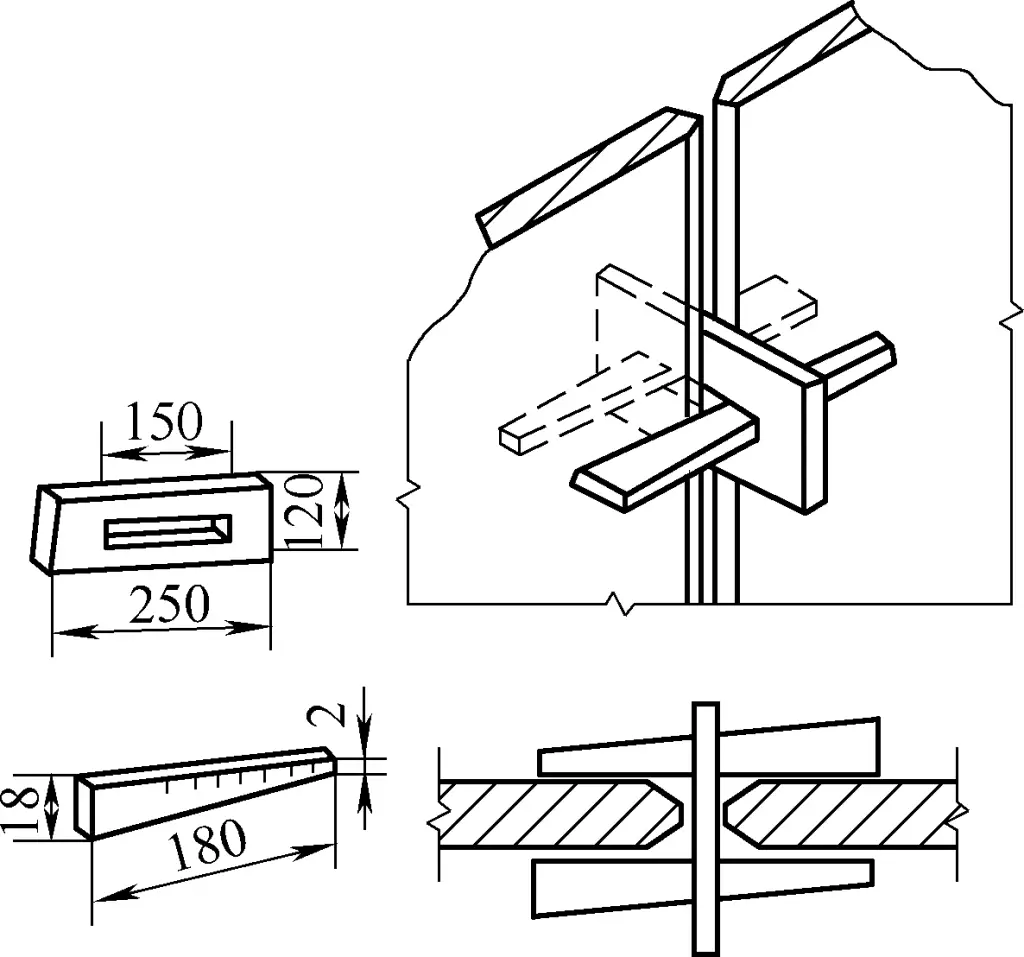

1) Montage lassen van bol shell plaat vierkante kappen

De plaat van de bol moet voor het hijsen worden gelast met vierkante doppen (de vierkante doppen voor het hijsen gebruiken vierzijdig lassen). Vierkante doppen zijn belangrijke hulpmiddelen voor het assembleren van boltanks (zie Tabel 6 voor hun structuur en selectie), naast hun hijsfunctie kunnen ze ook worden gebruikt met H-vormige klemmen om de schaalplaat vast te zetten en gaten, uitlijnfouten en andere aspecten aan te passen (de klemmen gebruiken driezijdig lassen voor vierkante doppen).

Tabel 6 Selectie van specificaties voor vierkante doppen, conische pennen en wiggen (eenheid: mm)

Schematisch diagram | Specificaties boltank | Afmetingen | |||||

Binnendiameter | Wanddikte | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

De positie van de vierkante kap wordt meestal gelast volgens de montagebehoeften. In principe worden er vier gelast voor verticale naden en twee voor omtreknaden. De figuren 54a, 54b en 54c tonen de plaatsing van vierkante doppen voor respectievelijk de equatoriale band, de gematigde zone en de poolzone, waarbij de lasvereisten dezelfde zijn als bij formeel lassen.

Vierkante doppen moeten meestal worden gebruikt met conische pennen, wigijzers en H-vormige klemmen om de schaalplaat te kunnen aanpassen. Tabel 6 geeft de selectie van specificaties voor vierkante doppen, conische pennen en wigijzers voor verschillende maten boltanks.

2) Klemmen voor boltankassemblage

Bij het monteren en afstellen van boltanks zijn naast de klemmen in tabel 2 vaak de volgende klemmen nodig op basis van hun kenmerken.

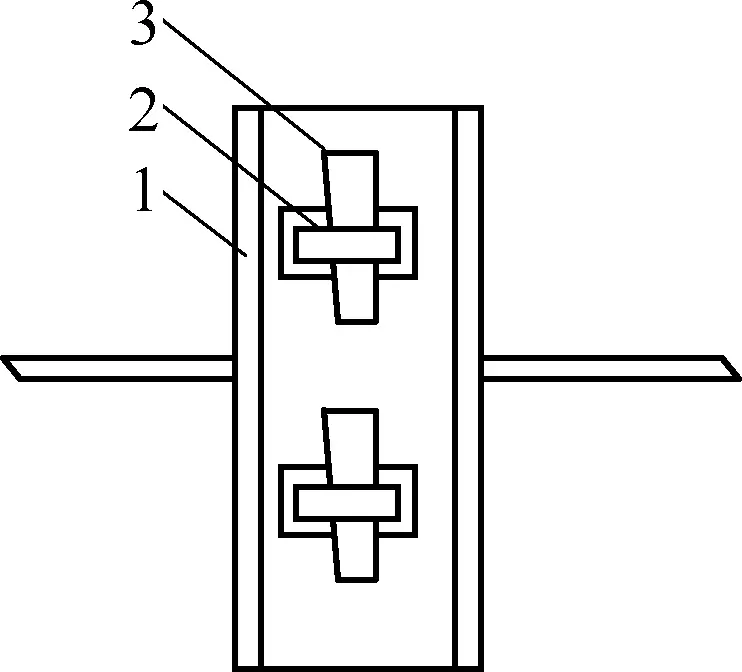

H-vormige klem.

Figuur 55 toont de structuur van de H-vormige klem, bestaande uit een H-vormig frame 1, vierkante klemkap 2 en conische pennen 3, 4. De belangrijkste functie is het aanpassen van scheefstand, randafwijkingen en spleten, en het verbinden van aangrenzende platen. De belangrijkste functie is het aanpassen van uitlijnfouten, randafwijkingen en tussenruimtes en het verbinden van aangrenzende platen. Over het algemeen wordt om de 1,3 m een set geïnstalleerd.

1-Hoekig frame

2-Vierkante Kap

3, 4-kegelvormige pin

Wandbar.

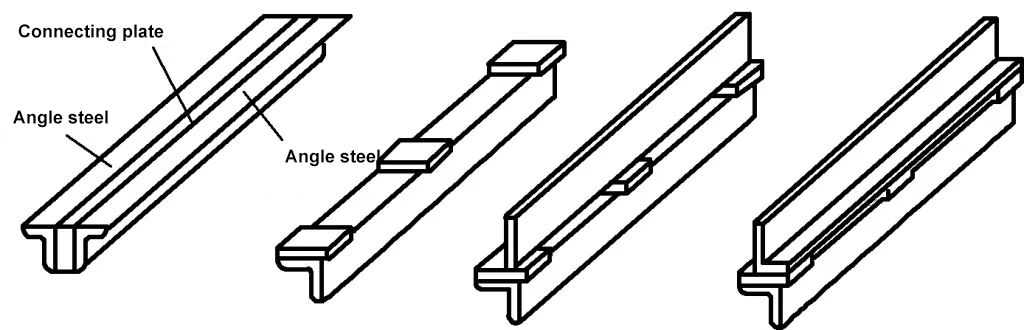

Zoals te zien is in Figuur 56, wordt bij de wandbalkconstructie een stijve I-balk of stalen kanaal in een voorgelaste gatenplaat op de huidplaat gestoken en vervolgens vastgeklemd met wigijzer om de uitlijning en verschuiving aan te passen.

③ Channel Steel Bar.

Zoals te zien is in Figuur 57, wordt bij de constructie van de stalen kanaalstaven de huidplaat opgetild en in het stalen kanaal geplaatst dat vooraf op de onderste huidplaat is gepositioneerd. Steek na het positioneren de conische pen door het vierkante kapgat in het kanaalstaal en klem deze stevig vast om te dienen als positionering en uitlijnfoutcorrectie.

Perspaard.

Zoals te zien is in Figuur 58, wordt de persijzerconstructie gebruikt wanneer plaatselijke uitlijnfouten of verschuivingen moeilijk aan te passen zijn. Een ingekeept opstaand ijzer wordt stevig vastgelast aan de onderkant en een wigijzer wordt gebruikt om aan de bovenkant vast te draaien, waardoor het naar beneden beweegt om een verkeerde uitlijning of offset te corrigeren.

Bout drukbalk.

Zoals te zien is in Figuur 59, wordt bij de bout-drukstangconstructie een bout aan de onderkant vastgelast, de drukstang erin gestoken, een pad aan de bovenkant geplaatst en de bout vastgedraaid, waardoor de bovenkant op natuurlijke wijze naar beneden beweegt en uitlijnfouten of offset gecorrigeerd worden.

1-Pad

2-bouts

3-Pers Bar

⑥ Gehoekt staal.

Zoals te zien is in Figuur 60, zorgt de gehoekte staalconstructie voor goede afstellingseffecten. Als plaatselijke uitlijnfouten of verschuivingen niet kunnen worden gecorrigeerd met bovenstaande methoden, kan hoekstaal worden gebruikt voor aanpassing.

⑦ Gap Piece.

Zoals getoond in Figuur 61, zorgt de structuur van het spleetstuk voor een voegspleet en kan het ook kleine offsets aanpassen.

V. Montage-inspectie

Na assemblage moeten de geometrische toleranties van plaatmetalen componenten wederzijdse en speciale inspecties ondergaan na de zelfinspectie door de operator. De geometrische tolerantievereisten variëren afhankelijk van de locatie van het onderdeel en de industrie van het product. De inspectie van afmetingen en geometrische toleranties van plaatmetalen componenten kan direct gebruikmaken van algemene meetinstrumenten en sjablonen, speciale meetinstrumenten zoals meetlatten, of worden gecombineerd met waterpassen, schietlood, waterpas en verticale instrumenten.

Daarnaast zijn voor plaatwerkonderdelen zoals boilers, drukvaten, gasflessen en drukpijpleidingen sterkte- en lekinspecties vereist volgens de relevante nationale normen.

Tabel 7 geeft de selectienormen voor dimensionale en geometrische tolerantieklassen voor gelaste constructies, met bijbehorende dimensionale afwijkingen en geometrische toleranties waarnaar wordt verwezen in Tabel 8.

Tabel 7 Dimensionale en geometrische tolerantieselectie

| Tolerantiegraad | Toepassingsgebied | |

| Lengteafmetingen, hoeken | Geometrische tolerantie | |

| A | E | Gelaste onderdelen met hoge maatnauwkeurigheidseisen, belangrijk |

| B | F | Relatief belangrijke structuren, kleine thermische vervorming door lassen en strekken, massaproductie |

| C | G | Algemene structuren (zoals doosstructuren) met grote thermische vervorming door lassen en strekken |

| D | H | Constructies met grote toelaatbare afwijkingen |

Tabel 8 Maatafwijking en geometrische tolerantie (eenheid: μm)

| Tolerantiegraad | Nominale grootte/mm | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| Maatafwijking | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| Geometrische tolerantie | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

Voor gelaste constructiedelen wordt de ongemarkeerde hoekgrensafwijking bepaald volgens de hoekafwijking in tabel 9. De nominale maat in de tabel is gebaseerd op de korte zijde als referentiezijde, en de lengte wordt berekend vanaf het referentiepunt dat op de tekening is gemarkeerd, zoals getoond in Figuur 62. Als de hoek niet op de tekening is aangegeven, maar alleen de lengtemaat, moet de toelaatbare afwijking worden gemeten in mm/m. Over het algemeen is het voor het selecteren van tolerantieklasse B niet nodig om te markeren, terwijl het selecteren van andere tolerantieklassen moet worden uitgevoerd volgens de technische vereisten die in tabel 9 op de tekening staan.

Tabel 9 Hoekafwijking

| Tolerantiegraad | Nominale maat (lengte korte zijde) /mm | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |

| Hoekafwijking | Lengteafwijking/mm | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±15′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1 | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15 | ±1° | ±26 | ±22 | ±18 |