Plasmasnijden

Plasmasnijden is een zeer nauwkeurig thermisch snijproces dat gebruik maakt van een plasmastroom met hoge energiedichtheid, een vernauwde boog en een hoge snelheid om metaal te smelten en uit te drijven, waardoor een zuivere, ononderbroken snede ontstaat. Deze geavanceerde techniek ioniseert gas om plasma te vormen, dat vervolgens door een koperen mondstuk met fijne boring wordt geleid om de energie te concentreren.

Het plasmaboogsnijproces biedt verschillende voordelen ten opzichte van traditionele methoden:

- Snelheid: Het bereikt snijsnelheden die aanzienlijk hoger liggen dan die van autogeen snijden, vooral voor materialen met een dikte van minder dan 25 mm.

- Minimale warmte-beïnvloede zone: Door de geconcentreerde energie en snelle snijwerking introduceert plasmasnijden minder warmte in het werkstuk, wat resulteert in minder thermische vervorming en een betere snijkwaliteit.

- Veelzijdigheid: Geschikt voor het snijden van een breed scala aan geleidende metalenwaaronder staal, aluminium, roestvrij staal en andere legeringen.

- Precisie: In staat om smalle kerfbreedtes te produceren en strakke toleranties te handhaven, vooral met CNC-integratie (Computer Numerical Control).

Maar plasmasnijden brengt wel een aantal uitdagingen met zich mee:

- Zorg voor het milieu: Het proces genereert veel lawaai, dampen en deeltjes, waardoor een goede ventilatie en bescherming van de operator noodzakelijk zijn.

- Beperkingen in dikte: Hoewel plasmasnijden zeer efficiënt is voor dunnere materialen, wordt het minder rendabel dan autogeensnijden voor koolstofstalen platen met een dikte van meer dan 25 mm.

- Initiële kosten: Plasmasnijsystemen vereisen over het algemeen een hogere initiële investering dan autogeenapparatuur.

Het is vermeldenswaard dat plasmatechnologie verder gaat dan snijtoepassingen. De veelzijdigheid van plasmaboogsystemen maakt lassen, spuiten, hardfacen en gutsen mogelijk, waardoor het een waardevol multifunctioneel gereedschap is bij metaalbewerking.

Om de prestaties van plasmasnijden te optimaliseren en de nadelen te beperken, kunt u overwegen om watertafels te implementeren voor geluidsreductie en rookgasbeheersing en om te investeren in high-definition plasmasystemen voor een betere snijkwaliteit en minder impact op het milieu.

Kenmerken en classificatie van plasmaboogsnijden

1.1 Kenmerken van plasma snijden

Plasmaboogsnijden maakt gebruik van een sterk gecomprimeerde boog bij hoge temperatuur tussen een kathode (meestal een wolfraamelektrode) en een anode. Dit proces creëert een plasmastraal die gekenmerkt wordt door een hoge ionisatie, energiedichtheid en stroomsnelheid.

Bij het snijmechanisme worden de vlamboog en het inerte gas door een mondstuk met een kleine diameter geperst, waardoor een extreem hete straal met hoge snelheid wordt geproduceerd. Deze geconcentreerde vlamboogenergie smelt het materiaal van het werkstuk, terwijl de op hoge temperatuur geëxpandeerde gasstraal het gesmolten metaal door de kerf uitdrijft.

Bij het snijden van ijzerhoudende materialen zoals koolstofstaal of gietijzer kan zuurstof aan de gasstroom worden toegevoegd om extra exotherme energie te leveren, waardoor het snijproces wordt verbeterd.

De belangrijkste voordelen van plasmaboogsnijden zijn onder andere:

- Veelzijdigheid: Kan een breed scala aan metalen en sommige niet-metalen materialen snijden die een uitdaging vormen voor conventionele methoden.

- Snelheid: aanzienlijk sneller dan snijden met autogeen, vooral voor dunne materialen (tot 5-6 keer sneller voor dun koolstofstaal).

- Kwaliteit: Produceert heldere, zuivere sneden met minimale thermische vervorming, ideaal voor precisieonderdelen.

- Flexibiliteit: Geschikt voor het zagen van complexe vormen en profielen.

Maar plasmasnijden heeft ook enkele beperkingen:

- De kerfbreedte en afschuininghoek zijn meestal groter dan bij andere methoden, hoewel speciale spuitmonden en technieken dit kunnen verminderen bij dunne materialen.

- Het snijden van dikke platen is inferieur aan autogeen snijden.

- Hogere materiaalkosten en stroomverbruik in vergelijking met autogeensystemen.

- Mogelijke veiligheidsproblemen door hoogspanning, boogstraling, rook en lawaai.

Apparatuur voor plasmaboogsnijden vereist meestal:

- Vermogen: 25-200 kW, met snijstromen van 30-1000 A en hoge nullastspanning.

- Gastoevoer: Argon of stikstof-waterstofmengsels, afhankelijk van de toepassing.

- Watergekoelde toorts voor warmtebeheer.

Er zijn zowel handmatige als geautomatiseerde plasmasnijsystemen beschikbaar. Handmatig snijden vereist dezelfde vaardigheden als autogeensnijden, maar met extra parametercontrole. Geautomatiseerde systemen bieden een hogere precisie en productiviteit en bevatten vaak watertafels of mantels om lawaai en rook te beperken.

Concluderend, plasmasnijden biedt aanzienlijke voordelen op het gebied van snelheid, veelzijdigheid en snijkwaliteit voor een breed scala aan materialen en diktes. Bij het kiezen van een snijproces moeten echter de kosten van de apparatuur, de veiligheidseisen en de beperkingen van zeer dikke materialen tegen deze voordelen worden afgewogen.

1.2 Werkingsprincipe van plasmavlamboogsnijden

Plasmaboogsnijden maakt gebruik van een plasmaboog met een extreem hoge temperatuur, meestal tussen 10.000°C en 14.000°C, die het smeltpunt van alle bekende metalen en niet-metalen aanzienlijk overschrijdt. Deze extreme hitte maakt het snijden van een grote verscheidenheid aan materialen mogelijk, waaronder de meeste metalen en niet-metalen stoffen.

Het plasmaboogsnijden werd ontwikkeld in de jaren 1950 en werd aanvankelijk gebruikt om metalen te snijden die moeilijk te snijden waren met de traditionele zuurstof-acetyleenvlam, zoals aluminiumlegeringen en roestvrij staal. Naarmate de technologie zich verder ontwikkelde, breidde de toepassing zich uit naar koolstofstaal en laaggelegeerd staal, waardoor het een veelzijdige snijmethode is geworden in de moderne productie.

Het fundamentele ontwerp van een plasmaboogsnijtoorts lijkt sterk op dat van een plasmabooglastoorts. Het belangrijkste verschil ligt echter in de kenmerken van de gasstroom:

- Lastoepassing: Maakt gebruik van een geïoniseerde gasstroom met lage snelheid om het basismetaal te smelten, waardoor een lasverbinding ontstaat.

- Snijtoepassing: Maakt gebruik van een geïoniseerde gasstroom met hoge snelheid om het basismetaal te smelten en het gesmolten materiaal krachtig uit te drijven, waardoor een kerf ontstaat.

De effectiviteit van de plasmaboog bij het snijden wordt bepaald door verschillende factoren:

- Type geïoniseerd gas

- Gasdruk

- Huidige intensiteit

- Geometrie spuitkanaal (hoogte-breedteverhouding)

- Afstand tussen het mondstuk en het werkstuk

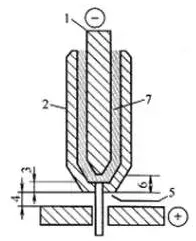

Figuur 4.1 toont de basisstructuur van een plasmaboogsnijtoorts.

Bij plasmaboogsnijden is de voeding uitsluitend geconfigureerd voor DC positieve polariteit, waarbij het werkstuk is aangesloten op de positieve elektrode. Deze opstelling zorgt voor optimale energieoverdracht en snijprestaties.

Bij het snijden van metaal wordt een vlamboog gebruikt. De manier waarop deze boog wordt geïnitieerd, hangt af van het specifieke ontwerp van de snijbrander. Plasmaboogsnijtoortsen kunnen worden onderverdeeld in twee hoofdtypen:

- Vlamboog (onderhoudsboog) snijbrander

- Snijbrander zonder vlamboog (niet-onderhoudsboog)

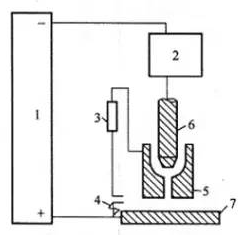

Figuur 4.2 toont het bedradingsschema voor een vlamboogsnijtoorts. Het circuit van de snijbrander zonder vlamboog is vergelijkbaar, maar mist de weerstandstak die aanwezig is in de configuratie met vlamboog. Dit verschil in ontwerp beïnvloedt de booginitiatie en stabiliteitskarakteristieken van elk toortstype.

Inzicht in deze principes en apparatuurconfiguraties is cruciaal voor het optimaliseren van plasmaboogsnijprocessen in industriële toepassingen en zorgt voor efficiënte en hoogwaardige sneden in een breed scala aan materialen.

Fig. 1 basisstructuur van plasmaboogsnijpistool

- 1. Elektrode;

- 2. Compressie mondstuk;

- 3. Druk de lengte van het sproeikanaal samen;

- 4. Afstand van mondstuk tot werkstuk;

- 5. Druk de spuitopening samen;

- 6. Elektrode-retractieafstand;

- 7. Lonisch gas.

Fig. 2 basiscircuit van onderhoudsboogpistool

- 1. Stroomvoorziening;

- 2. Hoogfrequente boogstarter;

- 3. Weerstand;

- 4. Contact van de schakelaar;

- 5. Compressiespray;

- 6. Elektrode;

- 7. Werkstuk.

De functie van de weerstand in Fig. 2 is om de boogonderhoudsstroom te beperken tot de laagste waarde die de overdrachtsboog soepel kan ontsteken.

Hoogfrequente boogstarter wordt gebruikt om de onderhoudsboog te ontsteken.

Wanneer de vlamboog wordt geraakt, wordt het contact van de contactor gesloten en genereert de hoogfrequente boogstarter een hoge frequentie en hoogspanning om de onderhoudsboog te ontsteken.

Nadat de onderhoudsboog is ontstoken, wanneer het snijpistool het werkstuk nadert, komt de snelle plasmavlam uit het mondstuk in contact met het werkstuk om een pad te vormen tussen de elektrode en het werkstuk, zodat de boog wordt overgedragen tussen de elektrode en het werkstuk.

Zodra de overdrachtsboog tot stand is gekomen, wordt de onderhoudsboog automatisch gedoofd en wordt het contact van de contactor na een bepaalde tijd automatisch uitgeschakeld.

Lasersnijden

Lasersnijden is een geavanceerde en veelgebruikte snijtechnologie voor materiaalbewerking.

Het is een bewerkingsmethode waarbij een laserstraal met hoge energiedichtheid als "snijgereedschap" wordt gebruikt om materialen thermisch te snijden.

Lasersnijtechnologie kan worden gebruikt om verschillende soorten metalen, niet-metalen platen, composietmaterialen en harde materialen zoals wolfraamcarbide en titaniumcarbide te snijden en wordt veel gebruikt in de nationale defensiebouw, ruimtevaart, machinebouw en andere gebieden.

Lasersnijprincipe, classificatie en kenmerken

2.1 Principe en classificatie van lasersnijden

(1) Principe van lasersnijden

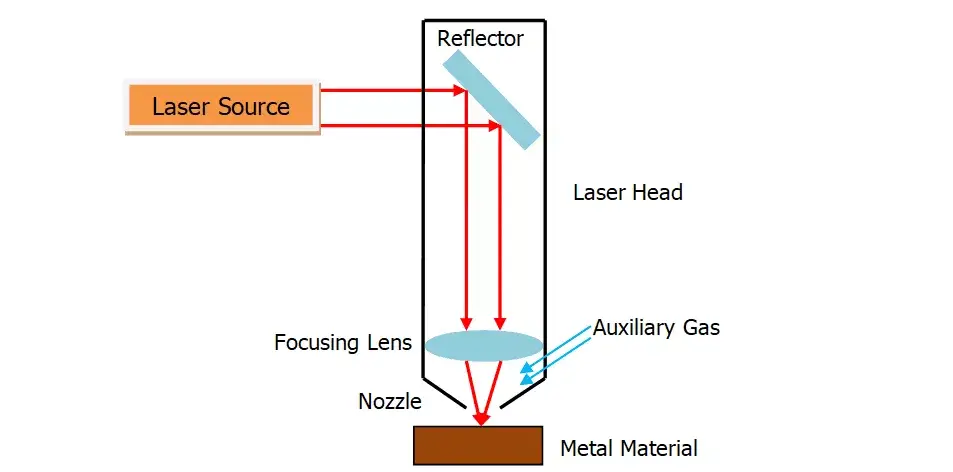

Lasersnijden is een thermische snijmethode die gebruik maakt van een gefocuste laserstraal met een hoog vermogen om materialen te bewerken. Wanneer de laserstraal het werkstuk bestraalt, wordt het materiaal snel verhit tot het smeltpunt, de verdampingstemperatuur of het ontstekingspunt, afhankelijk van de materiaaleigenschappen en het gewenste resultaat. Tegelijkertijd wordt een gasstroom met hoge snelheid, meestal stikstof of zuurstof, coaxiaal met de laserstraal gericht om het gesmolten materiaal uit de kerf te drijven, wat resulteert in een zuivere, precieze snede.

Het proces omvat verschillende sleutelmechanismen:

- Absorptie: Het materiaal absorbeert de laserenergie en zet deze om in warmte.

- Smelten: Door de plaatselijke hitte smelt het materiaal in een beperkt gebied.

- Verdamping: Sommige materialen kunnen gedeeltelijk verdampen, vooral bij hogere vermogensdichtheden.

- Chemische reactie: Bij zuurstofondersteund snijden kan een exotherme reactie optreden die het snijproces bevordert.

- Uitwerpen van smelt: De coaxiale gasstraal verwijdert het gesmolten materiaal, waardoor de snede ontstaat.

Lasersnijden biedt verschillende voordelen, waaronder hoge precisie, minimale warmte-beïnvloede zone, de mogelijkheid om complexe geometrieën te snijden en geschiktheid voor een breed scala aan materialen, van metalen tot niet-metalen.

Zie Fig. 3 voor een schematische weergave van het lasersnijprincipe.

Fig. 3 principe van lasersnijden

(2) Classificatie van lasersnijden

Lasersnijden kan worden onderverdeeld in vier hoofdtypen: laserdampen, lasersmelten, zuurstofsnijden en lasersnijden met gecontroleerde breuk.

1) Snijden met laserverdamping

In dit proces verhit een laserstraal met hoge energiedichtheid het werkstuk snel, waardoor de temperatuur van het materiaal snel het kookpunt bereikt. Dit resulteert in verdamping van het materiaal, waardoor een snelle dampstraal wordt gevormd. Terwijl de damp wordt uitgeworpen, ontstaat er tegelijkertijd een kerf in het materiaal.

Door de typisch hoge verdampingswarmte van materialen vereist lasersnijden met verdamping een aanzienlijk vermogen en een hoge vermogensdichtheid. Deze methode wordt voornamelijk gebruikt voor het snijden van extreem dunne metalen platen en niet-metalen materialen zoals papier, textiel, hout, kunststof en rubber.

2) Lasersmelten snijden

Bij lasersmeltsnijden wordt laserwarmte gebruikt om het metaalmateriaal te smelten. Een niet-oxiderend gas (zoals Ar, He of N2) wordt dan door een mondstuk geblazen dat coaxiaal met de straal staat. De gasstroom onder hoge druk drijft het gesmolten metaal uit, waardoor een kerf ontstaat.

Deze techniek vereist slechts ongeveer 1/10 van de energie die nodig is voor vaporisatiesnijden, omdat het materiaal niet volledig hoeft te verdampen. Lasersmeltsnijden is bijzonder effectief voor het snijden van materialen die bestand zijn tegen oxidatie of actieve metalen, zoals roestvrij staal, titanium, aluminium en hun legeringen.

De efficiëntie en precisie van lasersmelten maken het snijden tot een voorkeursmethode in veel industriële toepassingen, vooral waar schone sneden en minimale warmte-beïnvloede zones cruciaal zijn.

3) Laser zuurstof snijden

Laserzuurstofsnijden combineert de precisie van lasertechnologie met de exotherme reactie van zuurstofsnijden. Dit proces maakt gebruik van een laserstraal als voorverwarmingsbron en zuurstof als snijgas, waardoor een synergetisch effect ontstaat dat de snijefficiëntie en -kwaliteit verbetert.

Het mechanisme werkt op twee primaire fronten:

- Oxidatiereactie: De zuurstofstroom onder hoge druk interageert met het verhitte metaaloppervlak, waardoor een exotherme oxidatiereactie op gang komt. Bij deze reactie komt een aanzienlijke hoeveelheid extra warmte vrij, waardoor het snijproces nog intensiever wordt.

- Materiaalverwijdering: De combinatie van laserverwarming en oxidatie produceert gesmolten metaal en oxiden. De zuurstofstraal met hoge snelheid verdrijft vervolgens dit gesmolten materiaal uit de kerf, waardoor een schone, smalle snede ontstaat.

Door de significante warmtebijdrage van de oxidatiereactie heeft laserzuurstofsnijden slechts ongeveer 50% nodig van de laserenergie die nodig is voor zuiver fusiesnijden. Deze energie-efficiëntie vertaalt zich in aanzienlijk hogere snijsnelheden in vergelijking met lasersnijden door verdamping of fusie.

Zuurstof lasersnijden is bijzonder effectief voor materialen met een hoge affiniteit voor zuurstof, zoals:

- Koolstofstaal

- Laaggelegeerd staal

- Bepaalde soorten warmtebehandeld staal

Het is echter minder geschikt voor materialen die vuurvaste oxiden vormen of een lage oxidatie neiging hebben, zoals roestvrij staal, titanium, aluminium en hun legeringen. Voor deze materialen zijn andere lasersnijtechnieken zoals fusiesnijden met inert gas meer geschikt.

4) Lasergraveren en gecontroleerd breken

Lasergraveren is een precisietechniek voor materiaalbewerking waarbij lasers met hoge energiedensiteit worden gebruikt om gecontroleerde, ondiepe groeven te maken op het oppervlak van brosse materialen. Dit proces omvat de volgende stappen:

- Een gefocuste laserstraal, meestal van een Q-switched of CO2 laser, scant het materiaaloppervlak.

- De intense plaatselijke verhitting veroorzaakt snelle verdamping, waardoor een smalle, ondiepe groef ontstaat.

- Na het graveren wordt er gecontroleerde druk op het materiaal uitgeoefend.

- Het broze materiaal breekt langs de afgetekende lijn, wat resulteert in een zuivere, precieze breuk.

Gecontroleerde breuk, een verwante techniek, maakt gebruik van de steile temperatuurgradiënten die worden gegenereerd tijdens het lasergraveren om lokale thermische spanningen in brosse materialen te induceren. Deze methode:

- Creëert een sterk gelokaliseerde warmte-beïnvloede zone langs de gekerfde lijn.

- Genereert thermische spanningen door snelle opwarm- en afkoelcycli.

- Gebruikt deze spanningen om een scheur langs het gewenste pad te laten groeien.

- Resulteert in een gecontroleerde breuk met minimaal materiaalverlies en een hoge randkwaliteit.

Zowel lasergraveren als gecontroleerd breken zijn bijzonder waardevol voor het bewerken van brosse materialen zoals glas, keramiek en bepaalde halfgeleiders. Ze bieden voordelen in precisie, snelheid en minder materiaalafval vergeleken met traditionele snijmethoden.

2.2 Ckenmerken van lasersnijden

Vergeleken met andere thermische snijmethoden, wordt lasersnijden gekenmerkt door snelle snijsnelheid en hoge kwaliteit.

Het kan als volgt worden samengevat.

(1) Superieure snijkwaliteit

Lasersnijden bereikt een uitzonderlijke snijkwaliteit dankzij het kleine brandpunt, de hoge energiedichtheid en de hoge snijsnelheden. Deze geavanceerde techniek biedt verschillende belangrijke voordelen:

Precisie kerf: De lasergesneden kerf is uitzonderlijk dun en smal, met parallelle zijden loodrecht op het materiaaloppervlak. Deze precisie zorgt voor maatnauwkeurigheden van gesneden onderdelen tot ±0,05 mm (±0,002 inch), wat veel traditionele snijmethoden overtreft.

Vlekkeloze oppervlakteafwerking: Het snijoppervlak ziet er schoon en esthetisch aantrekkelijk uit. De oppervlakteruwheid wordt geminimaliseerd tot slechts enkele tientallen microns (meestal 10-50 μm Ra), waardoor secundaire nabewerkingen vaak overbodig zijn. In veel gevallen kunnen lasergesneden onderdelen direct worden gebruikt zonder extra mechanische bewerking, waardoor de productieworkflows worden gestroomlijnd.

Minimale warmte beïnvloede zone (HAZ): Het lasersnijproces genereert een extreem smalle warmte beïnvloede zone. Deze gelokaliseerde warmte-inbreng resulteert in:

- Verwaarloosbare verandering van materiaaleigenschappen naast de snijrand

- Minimale vervorming van het werkstuk, met behoud van een hoge algehele nauwkeurigheid

- Uitstekende kerfgeometrie, gekenmerkt door een consistente, rechthoekige dwarsdoorsnede langs het snijpad

De combinatie van deze factoren - precisie, oppervlaktekwaliteit en minimale thermische impact - maakt lasersnijden een ideale keuze voor toepassingen die zeer nauwkeurige componenten vereisen, vooral in industrieën zoals lucht- en ruimtevaart, productie van medische apparatuur en precisietechniek.

Zie tabel 1 voor de vergelijking van lasersnijden, autogeensnijden en plasmasnijden.

Het snijmateriaal is 6,2 mm dik koolstofstaal.

Tabel 1 vergelijking van lasersnijden, autogeensnijden en plasmasnijden

| Snijmethode | Sleufbreedte / mm | Breedte van de warmte beïnvloede zone / mm | Gleufvorm | Snijsnelheid | uitrustingskosten |

| Lasersnijden | 0.2~0.3 | 0.04~0.06 | parallel | Snel | Hoog |

| Autogeen snijden | 0.9~1.2 | 0.6~1.2 | Relatief parallel | langzaam | Laag |

| Plasmasnijden | 3.0~4.0 | 0.5~1.0 | Gevormd en hellend | Snel | Midden |

(2) Hoog snijrendement

Lasersnijmachines blinken uit in productiviteit dankzij hun unieke transmissiekenmerken en geavanceerde besturingssystemen. Deze systemen bevatten meestal meerdere CNC (Computer Numerical Control) werktafels, waardoor volledig geautomatiseerde en nauwkeurig gecontroleerde snijprocessen mogelijk zijn.

De snijbewerking is opmerkelijk veelzijdig en efficiënt. Door simpelweg het CNC-programma aan te passen, kunnen operators snel wisselen tussen het snijden van onderdelen met verschillende geometrieën. Deze flexibiliteit strekt zich uit tot zowel 2D als 3D snijtoepassingen en komt tegemoet aan een breed scala aan productievereisten.

De belangrijkste voordelen van efficiënt lasersnijden zijn

- Snelle insteltijden: Minimale gereedschapswissels tussen jobs

- Snijden met hoge snelheid: Laserstralen bewegen met snelheden tot 20-30 m/min voor dunne materialen

- Meerassig: 5-assige systemen maken complexe 3D-snedes in één enkele opstelling mogelijk

- Automatisch nesten: Software optimaliseert materiaalgebruik en vermindert afval

- Continue werking: Sommige systemen zijn voorzien van automatisch laden/lossen van materiaal voor langere runtime

Deze eigenschappen zorgen er samen voor dat de cyclustijden aanzienlijk korter worden, de doorvoer toeneemt en de algehele productieproductiviteit toeneemt in vergelijking met traditionele snijmethoden.

(3) Snelle snijsnelheid

Een lasersysteem met hoog vermogen, meestal met een 1200 W bron, kan opmerkelijk hoge snijsnelheden bereiken voor verschillende materialen. Bij het bewerken van 2 mm dikke koolstofstalen platen zijn snijsnelheden tot 15.000 mm/min (590 in/min) haalbaar, wat de efficiëntie van lasertechnologie bij metaalbewerking aantoont.

De veelzijdigheid van lasersnijden strekt zich ook uit tot niet-metalen materialen. Bij het snijden van 5 mm dikke platen van polypropyleenhars bijvoorbeeld, kunnen de snelheden ook 15.000 mm/min bereiken, wat het aanpassingsvermogen van het systeem voor verschillende materiaalsoorten en -diktes aantoont.

Een van de belangrijkste voordelen van lasersnijden is het contactloze karakter, waardoor mechanische klemming of opspannen van werkstukken niet nodig is. Deze eigenschap verlaagt niet alleen de gereedschapskosten en vereenvoudigt het instellen, maar vermindert ook aanzienlijk de hulptijd voor het laden en ontladen van materiaal. De afwezigheid van fysiek contact minimaliseert ook het risico op vervorming van het werkstuk, wat vooral gunstig is voor dunne of kwetsbare materialen.

Bovendien dragen de precisie en snelheid van het lasersnijden bij aan minder materiaalverspilling en een betere onderdeelconsistentie, waardoor de algehele productie-efficiëntie toeneemt. Het vermogen van de technologie om complexe snedes uit te voeren met minimale warmte-beïnvloede zones maakt het ideaal voor zowel prototyping als productie in grote aantallen in industrieën variërend van de auto-industrie tot de productie van elektronica.

(4) Contactloos snijden

Lasersnijden werkt zonder fysiek contact tussen het snijmechanisme en het werkstuk, waardoor het gereedschap niet slijt en de apparatuur langer meegaat. Dit contactloze karakter zorgt voor precieze sneden met minimale thermische vervorming, wat vooral gunstig is voor warmtegevoelige materialen.

De veelzijdigheid van lasersnijden is ongeëvenaard; voor het verwerken van verschillende onderdeelgeometrieën zijn alleen aanpassingen nodig aan laserparameters zoals vermogen, frequentie en brandpuntsafstand. Deze flexibiliteit verkort de insteltijd aanzienlijk en verhoogt de productie-efficiëntie in vergelijking met traditionele snijmethoden waarbij gereedschap moet worden gewisseld.

Bovendien biedt lasersnijden verschillende milieu- en ergonomische voordelen:

- Lage geluidsemissie, meestal onder 70 dB, voor meer comfort op de werkplek

- Minimale trillingen, voor hoge precisie en minder vermoeidheid bij de operator

- Bijna-nul vervuiling, omdat het proces geen spaanders en minimale dampen produceert wanneer het goed geventileerd wordt

Deze eigenschappen maken lasersnijden een ideale keuze voor cleanroomomgevingen en industrieën met strenge kwaliteits- en milieunormen, zoals de productie van medische apparatuur en ruimtevaarttoepassingen.