De stanskracht omvat blankingkrachtStrippenkracht, duwkracht en hefkracht. Het berekenen van de ponskracht is fundamenteel voor het selecteren van de juiste pers, zoals getoond in Figuur 1.

Blankingkracht

waar:

- F - de sluitkracht (N);

- L - de omtreklengte van de blenk (mm);

- t - de materiaaldikte (mm);

- r - de schuifsterkte van het materiaal (MPa).

Strippende kracht, duwende kracht, heffende kracht

a) De afbraakkracht is de kracht die nodig is om het materiaal dat op de stempel geklemd zit te verwijderen, gegeven door

FHet lossen van = kHet lossen van * F

b) De duwkracht is de kracht die nodig is om de blenk in de richting van de blenk uit de matrijsholte te duwen, gegeven door

Fduwen = n*kduwen*F

c) De uitwerpkracht is de kracht die nodig is om de blenk tegen de uitwerprichting in uit de matrijsholte te tillen, gegeven door

Fuitwerpen = kuitwerpen * F

waar:

- kHet lossen van - de strippingskrachtcoëfficiënt;

- kduwen - de duwkrachtcoëfficiënt;

- kuitwerpen - de uitwerpkrachtcoëfficiënt;

- n - het aantal stukken in de matrijs, n = h/t (h is de rechte wandhoogte van de matrijsrand, t is de dikte van het werkstuk);

- F - de sluitkracht (N).

De coëfficiënten voor ontlaadkracht, duwkracht en uitwerpkracht staan in tabel 1.

Tabel 1: Verhoudingen tussen ontlaadkracht, toevoerkracht, afbraakkracht en ponskracht

| Materiaal Dikte/mm | KHet lossen van | Kponsen | Kuitwerpen | |

| Staal | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| Aluminium en aluminiumlegeringen | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| Zuiver koper & messing | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. Berekening van de stanskracht

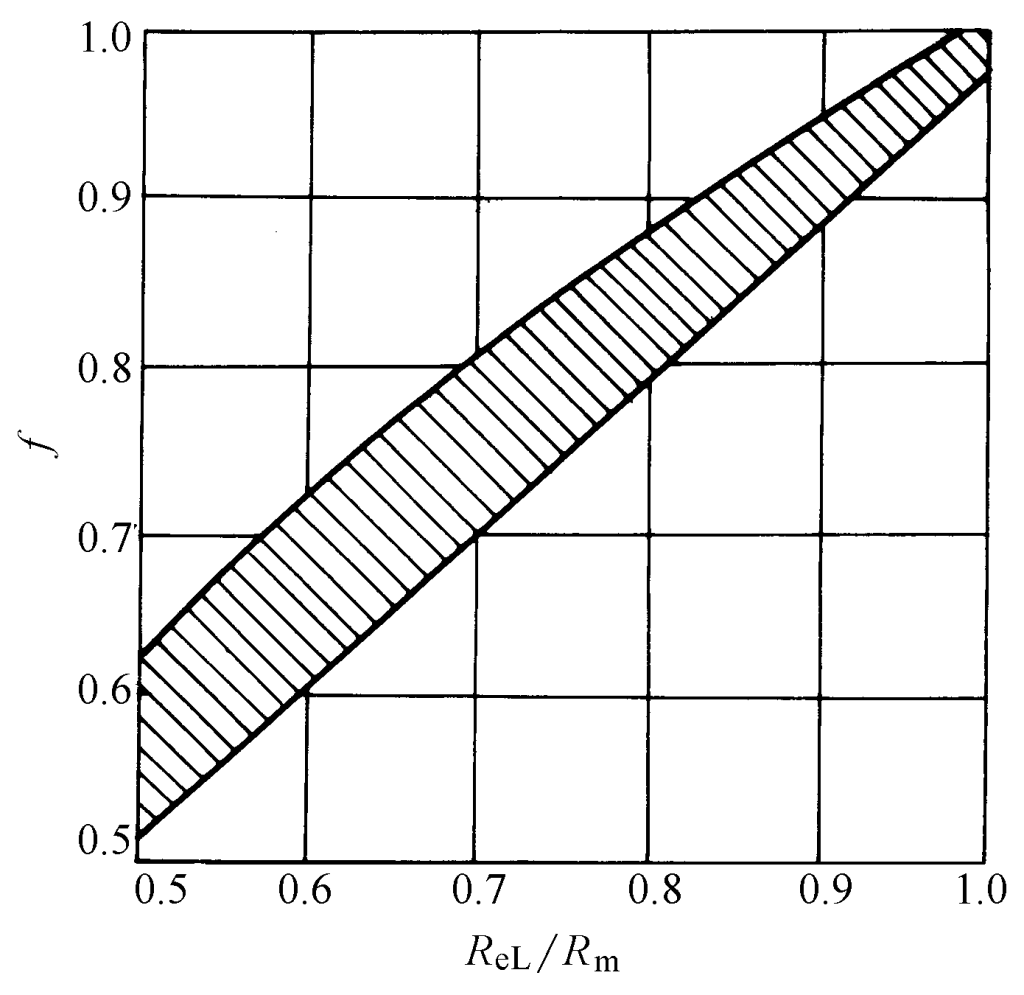

De grootte van de ponskracht P hangt af van de totale lengte van de binnen- en buitenomtrek van de pons, de dikte van het materiaal en de treksterkte, en is gerelateerd aan de vloeigrensverhouding van het materiaal, die kan worden berekend met de volgende formule

P = fLtRm

- f-factor, hangt af van de vloeigrensverhouding van het materiaal, kan worden verkregen uit afbeelding 2-2-35, over het algemeen is f 0,6~0,7;

- L-Totale lengte van de binnen- en buitenomtrek van de pons (mm);

- t-Materiaaldikte (mm);

- R m -Materiaal treksterkte (MPa).

De bovenstaande berekeningsmethode werd voorgesteld door Timmerbeil. f=1-t'/t, waarbij t' de diepte is waarop de pons in het materiaal drukt wanneer de maximale ponskracht optreedt (d.w.z. de ponskracht P in de bovenstaande formule), en deze is gerelateerd aan de vloeigrensverhouding van het materiaal.

De ponskracht berekend met de bovenstaande formule komt goed overeen met de werkelijkheid en is opgenomen in de Duitse normen. Bovendien omvatten de mechanische eigenschappen van de grondstoffen de treksterkte van het materiaal R m en een lagere vloeigrens R eL en hun verhouding wordt gebruikt om f uit Figuur 2-2-35 te verkrijgen en zo de ponskracht te berekenen, wat handig is voor gebruik.

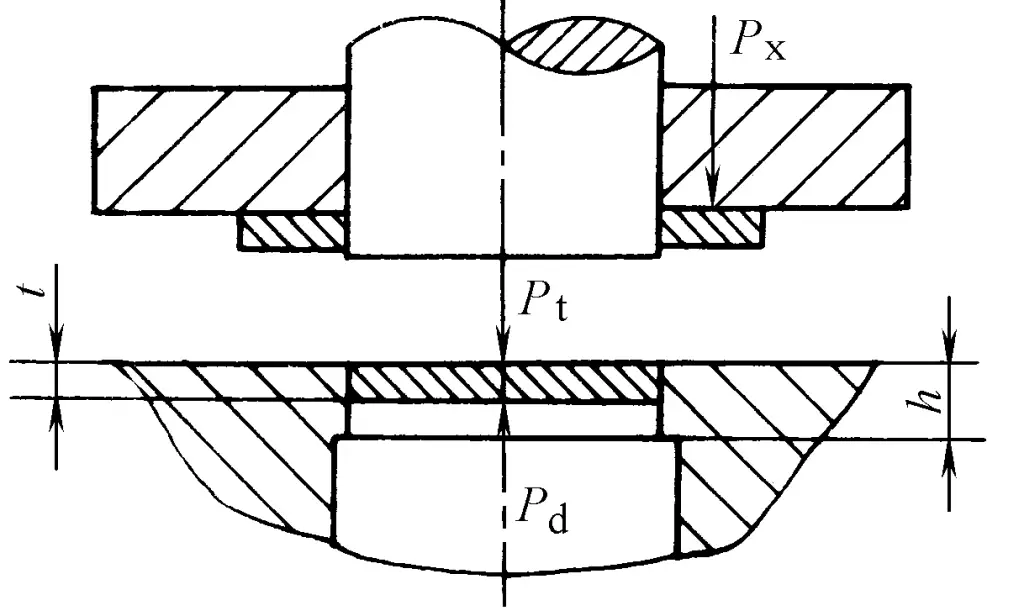

II. Loskracht, duwkracht en uitwerpkracht

Nadat de ponsbewerking is voltooid, ondergaat het geponste werkstuk (of schroot) radiale elastische vervorming en zet het uit, terwijl het gat op het schroot (of werkstuk) radiale elastische inkrimping ondergaat. Tegelijkertijd proberen zowel het werkstuk als het schroot hun elastische kromming terug te krijgen. Het resultaat van deze twee elastische herstellingen zorgt ervoor dat het werkstuk (of schroot) vast komt te zitten in de matrijsholte en dat het schroot (of werkstuk) stevig vastklemt op de stempel.

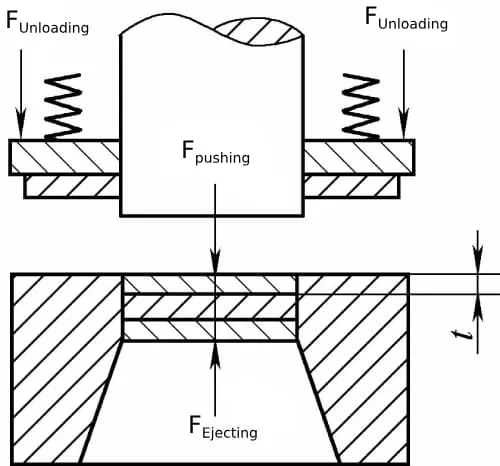

De kracht die gebruikt wordt om het werkstuk (of schroot) van de pons te ontladen, wordt de ontlaadkracht genoemd. De kracht die wordt gebruikt om het werkstuk (of schroot) in de ponsrichting uit de matrijsholte te duwen, wordt de duwkracht genoemd. De kracht die wordt gebruikt om het werkstuk (of schroot) uit de ingang van de matrijsholte te werpen in de tegenovergestelde richting van het ponsen, wordt de uitwerpkracht genoemd (zie Afbeelding 2-2-36). Het is duidelijk dat met deze krachten rekening moet worden gehouden bij het kiezen van de perskracht en het ontwerpen van de matrijs.

Veel factoren hebben invloed op deze krachten, waaronder voornamelijk: de mechanische eigenschappen en dikte van het materiaal, de vorm en grootte van het werkstuk, de ruimte tussen de mallen, de grootte van de overlap in de lay-out en de smeringsomstandigheden, enzovoort. Door de complexe invloed van deze factoren is het moeilijk om nauwkeurig te berekenen. In de productie worden meestal de volgende empirische formules gebruikt voor de berekening

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - Loskracht, duwkracht en uitwerpkracht (N);

- K x , K t , K d - De waarden van de coëfficiënten voor de ontlaadkracht, duwkracht en uitwerpkracht staan in Tabel 2-2-9;

- P - Stanskracht (N);

- n - Aantal werkstukken dat tegelijkertijd in de matrijsholte vastzit, n = h/t;

- h - Hoogte van de rechte wandopening van de matrijsholte (mm);

- t - materiaaldikte (mm).

Tabel 2-2-9 Waarden van coëfficiënten K x , K t , K d

| Materiaal en dikte / mm | Kx | Kt | Kd | |

| Staal | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminium, aluminiumlegering | 0.025~0.08 | 0.03~0.07 | ||

| Zuiver koper, messing | 0.02~0.06 | 0.03~0.09 | ||

Opmerking: K x moet de bovengrenswaarde nemen bij het ponsen van meerdere gaten, grote flenzen en complexe contouren.

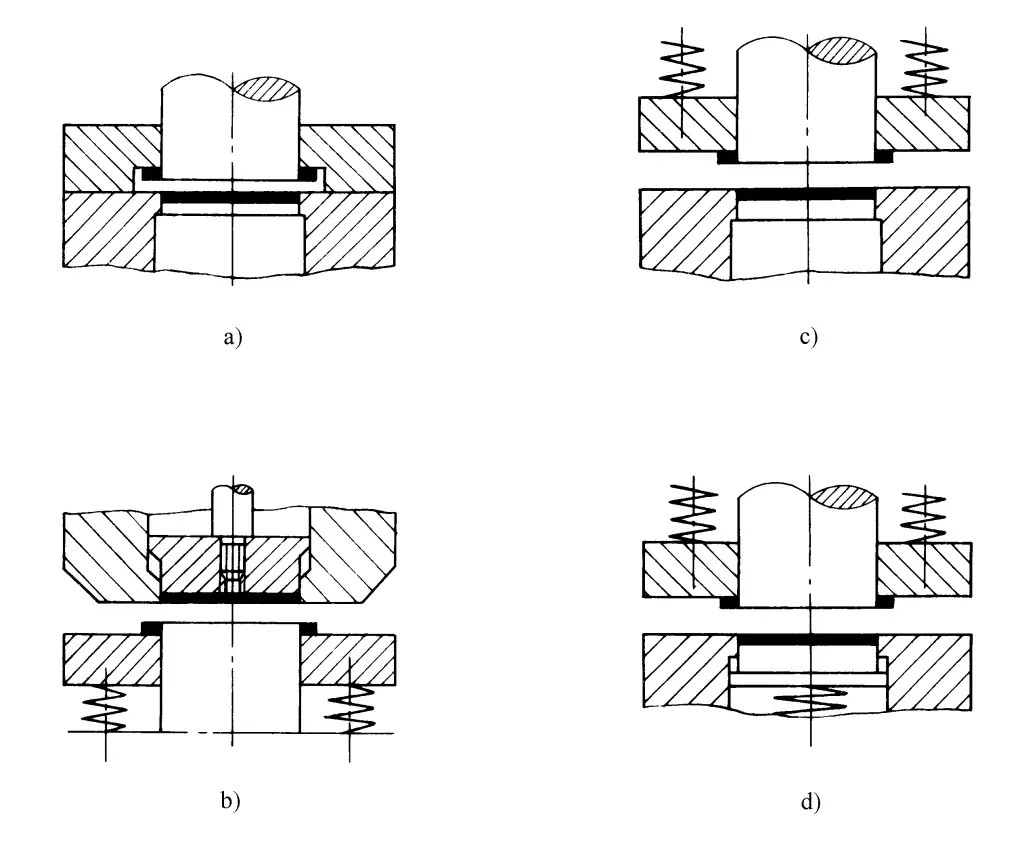

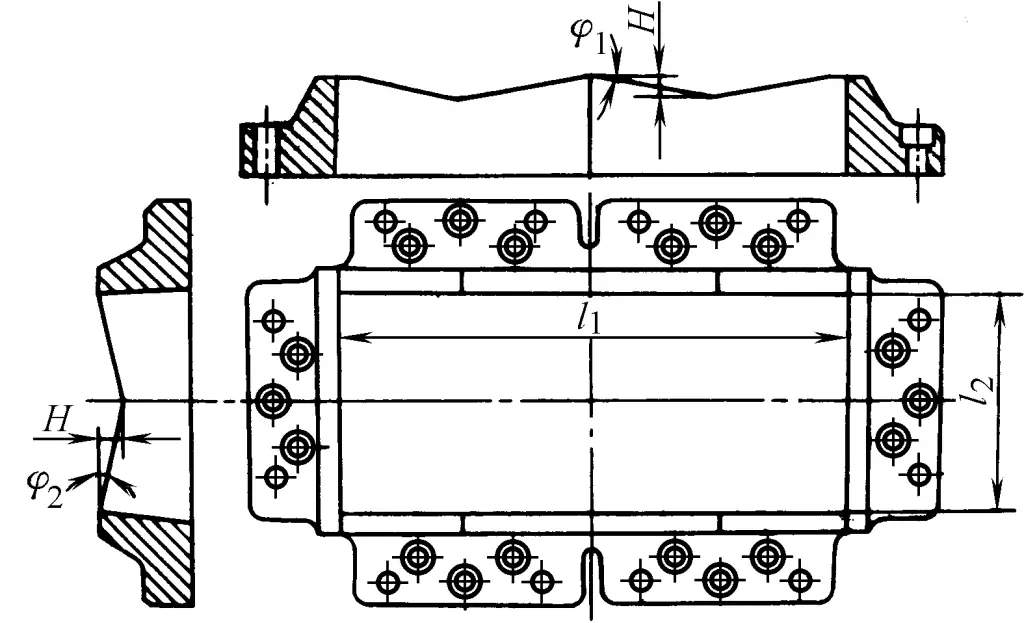

Bij het kiezen van de tonnage van de pers hangt het van de verschillende matrijsstructuren af of deze krachten worden meegerekend in de totale ponskracht (zie Figuur 2-2-37).

1) De totale ponskracht bij gebruik van een stijve stripplaat (zie Afbeelding 2-2-37a) is

Pz=P+Pt

2) De totale ponskracht bij gebruik van een starre uitwerper, elastische stripper omgekeerde vorm (zie figuur 2-2-37b) is

P z = P + P x

3) De totale stanskracht bij gebruik van een elastische ontlastplaat (zie figuur 2-2-37c) is

P z = P + P t + P x

4) De totale ponskracht bij gebruik van elastische bovendelen en elastische lossen (zie figuur 2-2-37d) is

P z = P + P d + P x

III. Klemkracht

Klemkracht P y is de verplichte spankracht op het plaatmetaal, een effectieve methode om de kwaliteit van de doorsnede van het werkstuk te verbeteren en uitpuilen te verminderen. De klemkracht op het matrijsoppervlak wordt geleverd door een elastische beweegbare klemplaat. De klemkracht op het stansuiteinde wordt geleverd door een beweegbare tegendrukplaat. De grootte van de klemkracht kan bij benadering worden berekend met de volgende formule:

P y = (0,10 tot 0,20)P

- P y - Klemkracht (N);

- P - Stanskracht (N).

De coëfficiëntwaarde hangt af van de materiaaleigenschappen, met hogere waarden voor harde materialen of materialen met een hoge werkhardingscoëfficiënt en lagere waarden voor zachte materialen.

Vergelijken van P x , P d en P y , P y het grootst is. Ontwerp daarom bij het ontwerpen van mallen, als opspannen nodig is, het elastische opspanapparaat volgens P y waarmee niet alleen kan worden vastgeklemd, maar ook een betrouwbare, voldoende lossende kracht en kracht op het bovenstuk kan worden geleverd. Als het klemmen niet nodig is, ontwerp dan de bijbehorende losinrichting en bovendeelinrichting volgens P x en P d respectievelijk.

IV. Laterale kracht

Laterale kracht P c veroorzaakt enerzijds slijtage aan de convexe en concave zijkanten van de matrijs, en anderzijds, wanneer de ponslijn niet gesloten is (zoals enkelzijdig ponsen of ponsen met zijbladen), maakt het de convexe matrijs vatbaar voor ongewenste buigvervorming onder laterale kracht, en zelfs breuk. In dergelijke gevallen is het noodzakelijk om een achtersteun te ontwerpen die een laterale reactiekracht levert die in grootte en richting tegengesteld is aan P c om de basisbalans van de laterale kracht op de convexe mal te handhaven. Over het algemeen is de laterale kracht P c kan bij benadering worden berekend met de volgende formule

P c = (0,30 tot 0,38)P

- P c - Zijdelingse kracht (N);

- P - Stanskracht (N).

V. Methoden om de ponskracht te verminderen

Als bij het ponsen van materialen met een hoge sterkte of dikke werkstukken van grote afmetingen de vereiste ponskracht de tonnage van de bestaande persen in de werkplaats overschrijdt, moeten er maatregelen worden genomen om de ponskracht te verminderen. Over het algemeen worden de volgende methoden gebruikt:

1. Verwarmd ponsen

De afschuifsterkte van het materiaal neemt aanzienlijk af bij verhitting, waardoor de ponskracht effectief afneemt. Het nadeel van deze methode is dat het materiaal na verhitting een oxidehuid vormt en dat de werkomstandigheden slecht zijn door de verhitting. Daarom is het over het algemeen alleen geschikt voor dikke platen of werkstukken waarbij oppervlaktekwaliteit en maatnauwkeurigheid niet erg belangrijk zijn.

Tabel 2-2-10 geeft een overzicht van de afschuifsterkte van staal bij verhitting. Bij het berekenen van de verwarmde ponskracht, τ b moet worden genomen op basis van de werkelijke stempeltemperatuur. Door warmteafvoer ligt de stanstemperatuur meestal 150-200°C lager dan de verwarmingstemperatuur. Bovendien moet rekening worden gehouden met de effecten van thermische uitzetting en inkrimping op de afmetingen van het werkstuk en de verweking van het materiaal tijdens het warmstempelen.

Tabel 2-2-10 Schuifsterkte van staal bij verwarming

| Materiaalsoort | τ bij de volgende temperatuur b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

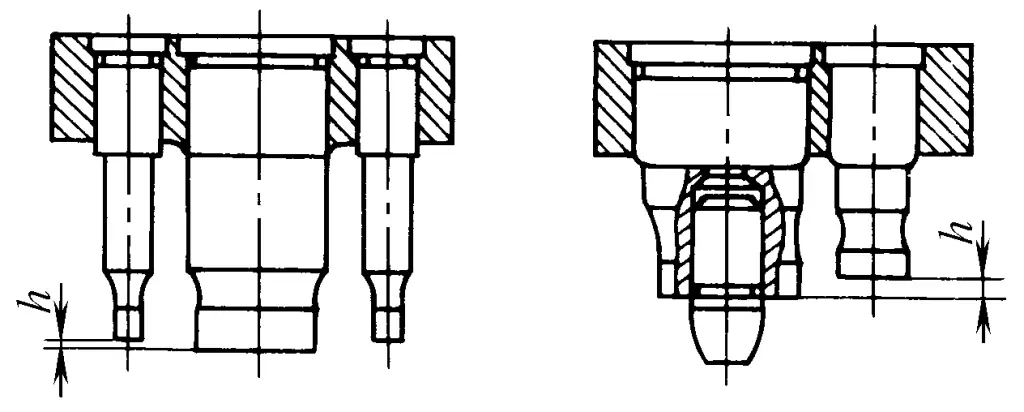

2. Stapindeling van stempels

Bij het stansen met meerdere ponsen worden de ponsen op verschillende hoogtes gemaakt in een trapsgewijze opstelling, waardoor de ponsen het materiaal op verschillende tijdstippen raken en het gelijktijdig optreden van maximale ponsen wordt vermeden. blankingkracht op elke pons, waardoor de afwerpkracht afneemt.

De berekening van de afwerpkracht voor getrapte ponsen moet worden bepaald door de som van de maximale afwerpkrachten van ponsen op dezelfde hoogte.

De volgende principes moeten in acht worden genomen bij het gebruik van stansstappen:

1) Het verschil in stempelhoogte h is gerelateerd aan de treksterkte van het materiaal (zie Tabel 2-2-11).

Tabel 2-2-11 Relatie tussen ponshoogteverschil h en materiaaltreksterkte

| Materiaal treksterkte R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

Opmerking: t is de materiaaldikte.

2) Bij de verdeling van elke stapper moet gelet worden op symmetrie en de nabijheid van het drukcentrum.

3) De eerste pons die begint te werken moet degene zijn met een geleidepen aan het uiteinde (zie Figuur 2-2-38), of maak de grotere pons langer en de kleinere pons korter, wat kan voorkomen dat de kleinere pons breekt of kantelt door de druk van de materiaalstroom. Bovendien verbetert het korter maken van de kleinere pons de stijfheid, voorkomt het instabiliteit in de lengterichting en verlengt het de levensduur.

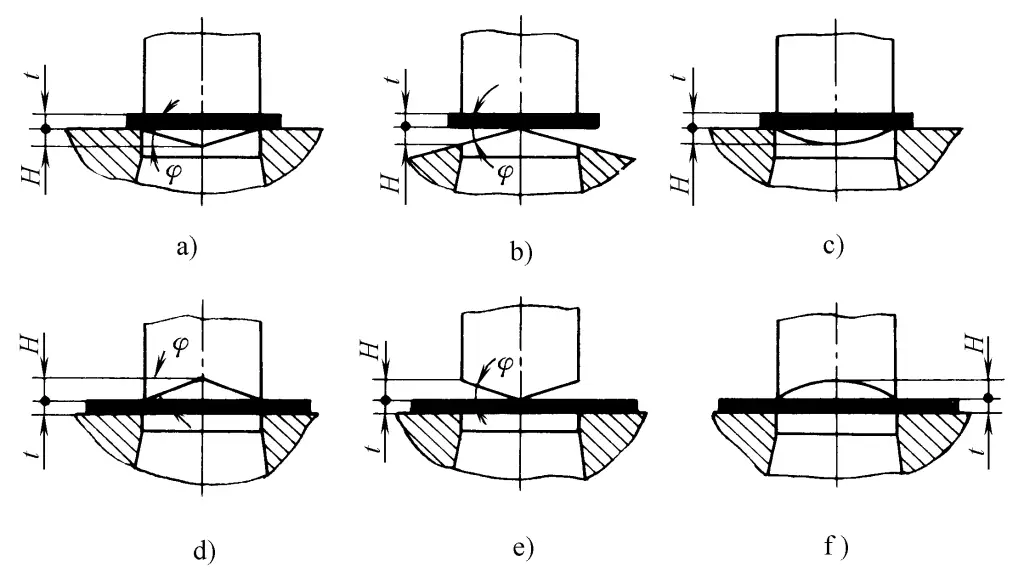

3. Schuine rand stansen

Bij het ponsen met een matrijs met vlakke rand, scheren De ponskracht is dus vaak erg groot bij het ponsen van grote en dikke werkstukken.

Bij het gebruik van een schuine randmatrijs voor ponsen, vergelijkbaar met schuin afsnijden, raakt de volledige rand niet tegelijkertijd de omtrek van het werkstuk, maar wordt het materiaal geleidelijk geponst, waardoor de ponskracht aanzienlijk wordt verminderd en trillingen en geluid tijdens het ponsen worden gereduceerd.

Bij het gebruik van een afgeschuinde rand voor ponsen, om een vlak werkstuk te verkrijgen, moet de pons een vlakke rand hebben en moet de afschuining op de matrijs zitten, zodat het geponste werkstuk vlak is en het schroot gebogen (zie figuren 2-2-39a, b, c). Bij het ponsen van gaten moet de matrijs een vlakke rand hebben en moet de afschuining op de pons liggen, zodat de geponste gaten vlak zijn en het schroot gebogen is (zie figuren 2-2-39d, e, f). Bij het ontwerp van de afschuining moet deze symmetrisch zijn om te voorkomen dat de matrijs (of pons) tijdens het ponsen eenzijdige zijdelingse druk ondervindt, waardoor de rand verkeerd wordt uitgelijnd en beschadigd.

De mate van krachtvermindering bij schuin ponsen hangt af van de schuine hoek φ (zie Tabel 2-2-12).

Tabel 2-2-12 Afschuiningsparameters

| Materiaal Dikte/mm | Afschuinbladhoogte H/mm | Afschuiningshoek φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

De ponskracht van elk schuin blad wordt berekend met de volgende formule

Ps=KP

- P s - Ponskracht schuin blad (N);

- K - Reductiecoëfficiënt (zie Tabel 2-2-12);

- P - ponskracht van het platte mes (N).

Voor grote ponsmatrijzen moet bij het maken van een afschuining de afschuining in een symmetrisch gerangschikte golvende vorm worden gemaakt (zie Afbeelding 2-2-40).

Hoewel de afgeschuinde matrijs de ponskracht vermindert, verhoogt het de moeilijkheid van het maken en slijpen van mallen, en de rand van het blad is ook gevoelig voor slijtage, dus wordt het over het algemeen alleen gebruikt voor grote werkstukken en het ponsen van dikke platen.

VI. Stootkracht

1. Plat ponsvermogen

De ponskracht van een matrijs met vlakke bladen kan worden berekend met de volgende formule

W =(xPt)/1000

- W - Ponskracht met vlak blad (J);

- P - Stanskracht (N);

- t - materiaaldikte (mm);

- x - De verhouding tussen de gemiddelde ponskracht en de maximale ponskracht, x=P P /P wordt bepaald door het type en de dikte van het materiaal, zie Tabel 2-2-13 voor de waarde.

Tabel 2-2-13 Waarden van coëfficiënt x

| Materialen | Materiaaldikte / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| Zacht staal (τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Medium hardheidsstaal (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| Hard staal (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| Aluminium, Koper (gegloeid) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. Schuin blad stootkracht

De ponskracht van de schuinmesmatrijs kan worden berekend met de volgende formule

W s = x 1 P s (t+ H)/1000

Waar

- W s - Schuin mes ponskracht (J):

- P s - Schuin mes ponskracht (N);

- H - Hoogte schuin blad (mm);

- t - materiaaldikte (mm);

- x 1 - Coëfficiënt, voor zacht staal kan deze benaderd worden als: wanneer H=t, x 1 ≈0,5~0,6; als H=2t, x 1 ≈0.7~0.8.

VII. Selectie van stempelapparatuur

Wanneer de stempelproces De totale stempelkracht F wordt als volgt berekend: Totale stempelende kracht Ftotaal = F + FHet lossen van + Fduwen + Fuitwerpen.

In dit geval moet de tonnage van de geselecteerde pers ongeveer 30% groter zijn dan Ftotaal om voor de nodige marge te zorgen.

Wanneer F, FHet lossen van, Fduwenen Fuitwerpen niet tegelijkertijd voorkomen, Ftotaal wordt berekend door alleen de krachten op te tellen die op hetzelfde moment aanwezig zijn.

In de productie worden meestal gedetailleerde berekeningen uitgevoerd voor alleen de ponskracht, terwijl de ontlaadkracht wordt geschat op basis van een vast deel van de ponskracht, plus de marge die nodig is voor het ponsen, in totaal 50%.

De formule voor het berekenen van de tonnage van de pers is dus:

Fdruk op = F × 150% = 1,5F