Profielen worden veel gebruikt in auto's, vliegtuigen, chemische machines en diverse metalen structuren, voornamelijk gevormd door buigmethoden. Op dit moment zijn in de productie de gebruikelijke profielbuigmethoden onder andere persen, walsen, wikkelen en tekenen.

I. Persen Buigen Vormen

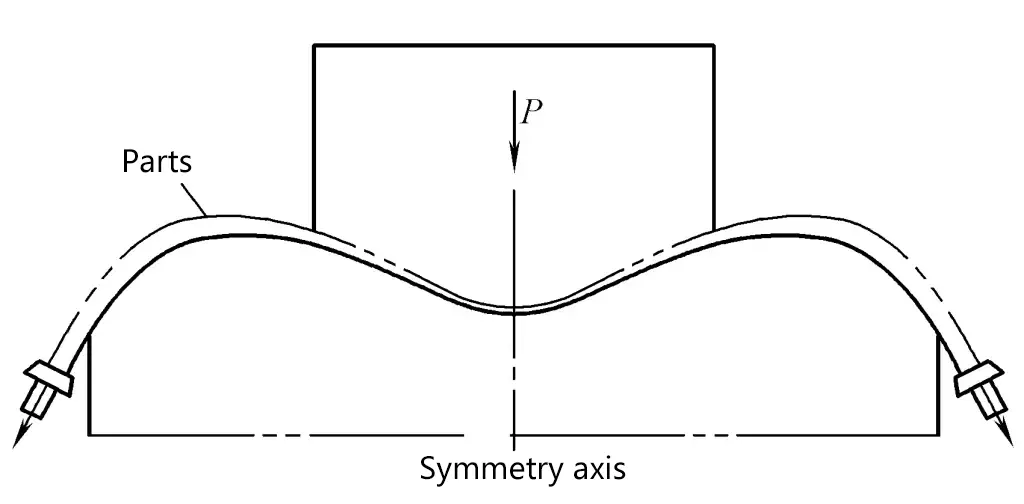

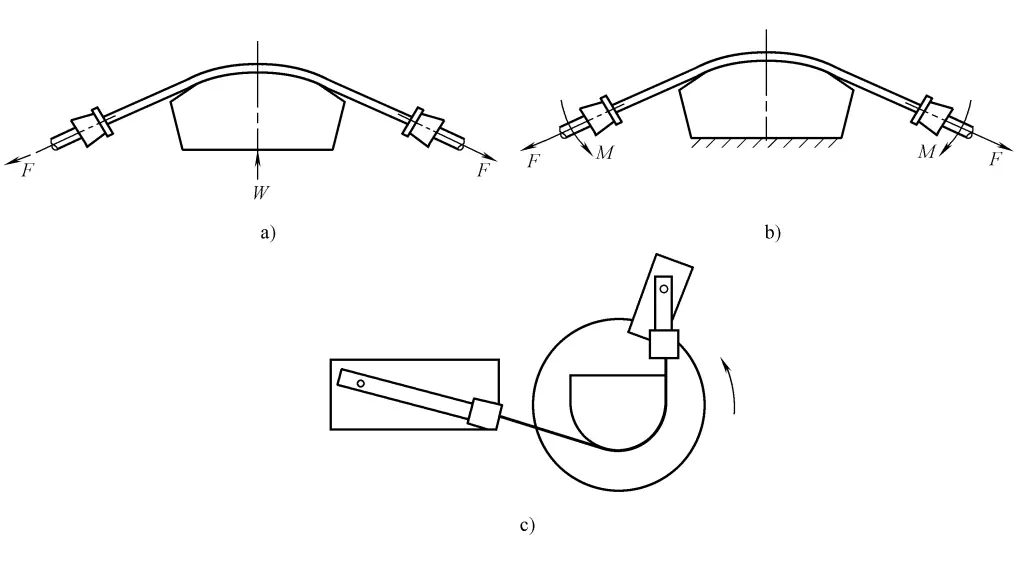

Het proces van het buigen van profielen met behulp van buigmatrijzen op drukbewerkingsmachines zoals persen en hydraulische persen wordt persbuigen genoemd, zoals getoond in Figuur 1. Om de kwaliteit van de gebogen delen te verbeteren, worden vaak concave matrijzen met zwenkmechanismen gebruikt in persbuigmallen.

Het grootste voordeel van het persbuigproces is de eenvoud en het bedieningsgemak, er is geen speciale vormapparatuur nodig, de investering in apparatuur en mallen is lager en de productie-efficiëntie is hoog. De nauwkeurigheid van persgebogen onderdelen is echter over het algemeen slecht, er treedt vaak ernstige instorting op bij het buigonderdelenen terugvering is niet gemakkelijk te controleren. Deze methode wordt over het algemeen gebruikt voor eenvoudige vormen, korte onderdelen en vlak buigen van profielen met dikkere wanden, de buighoek mag niet te groot zijn, meestal niet groter dan 120°.

II. Rollen buigen

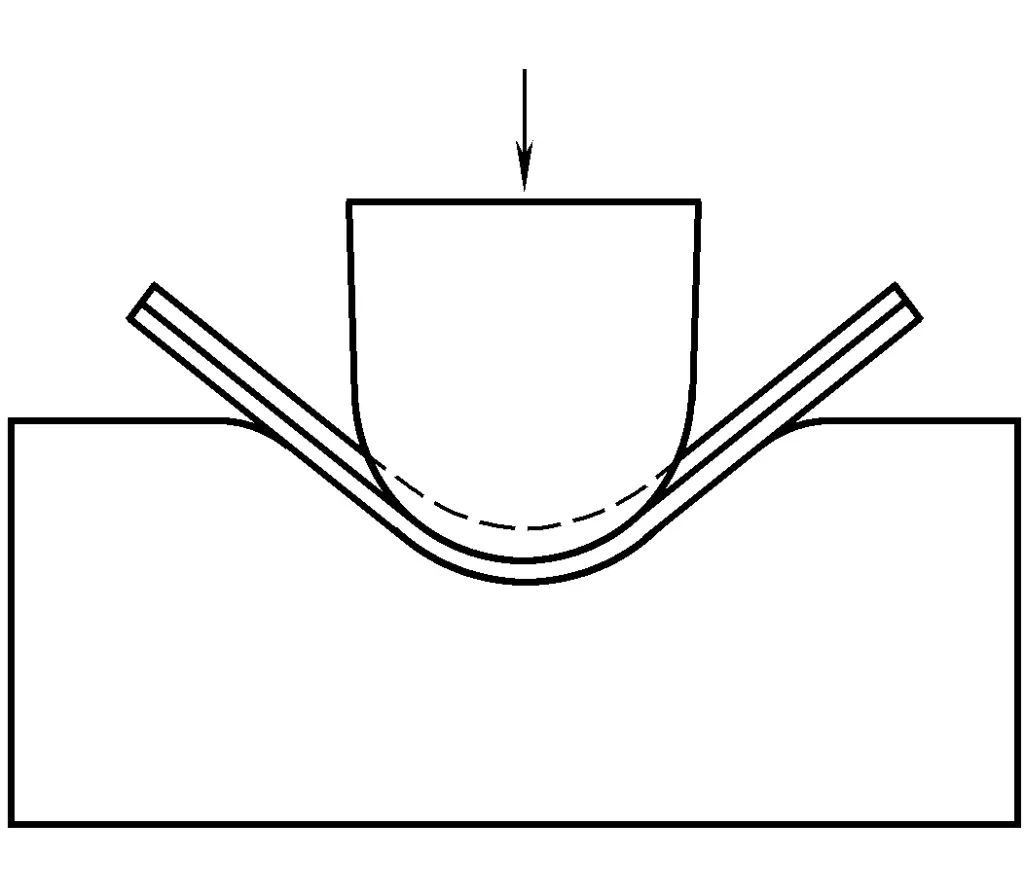

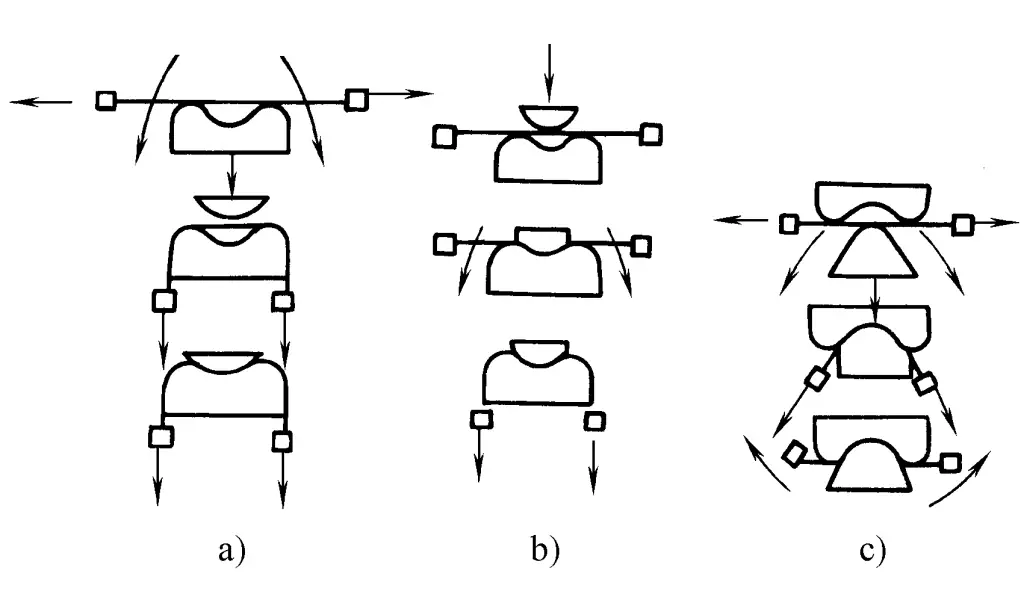

Het vervormingsproces waarbij profielen naar voren worden geduwd en buigvervorming ondergaan onder de druk en wrijving van rollen of rolassen wordt rolbuigen genoemd. Rolbuigen wordt onderverdeeld in drie-rolbuigen, vier-rolbuigen en meervoudig rolbuigen op basis van het aantal en de opstelling van de rollen, zoals weergegeven in Figuur 2.

Als we het buigen met drie rollen als voorbeeld nemen, wordt het profiel tussen de buigrollen geplaatst, duwt de aandrijfrol het profiel naar voren en kan het buigmoment variëren met de afstand tussen de rollen. De krommingsstraal van het profiel hangt voornamelijk af van de verticale hartafstand tussen de bovenste rol en de twee onderste rollen en de horizontale afstand tussen de twee onderste rollen.

Rolbuigen is veelzijdig en de mate van terugvering kan worden gecompenseerd door de positie van de buigrollen achtereenvolgens aan te passen. Het buigen met vier rollen kan de nauwkeurigheid van de dwarsdoorsnede van het profiel verbeteren omdat het onderste deel van het profiel ondersteund kan worden.

Rolbuigen is geschikt voor het vormen van profieldelen met een grotere kromtestraal en eenvoudige dwarsdoorsnedevormen, vooral voor het vormen van profielen met gelijke kromte en symmetrische dwarsdoorsneden. Het voordeel van rolbuigen is de eenvoud van de apparatuur. Het nadeel is dat de uiteinden van het profiel niet gebogen kunnen worden en bovendien heeft het werkstuk geen betrouwbare ondersteuning tijdens het vormen, is de binnenwand gevoelig voor rimpelen en instabiliteit en is de dwarsdoorsnede gevoelig voor vervorming; bij het buigen van profielen met een asymmetrische dwarsdoorsnede is het gemakkelijk om te draaien en te vervormen in het buigvlak.

III. Wikkelvorming

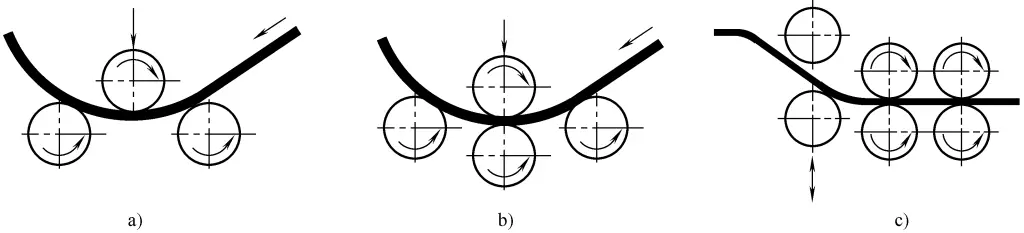

Wikkelbuigen verwijst naar het proces waarbij het profiel met een zijperswiel of -blok wordt samengedrukt en geleidelijk rond de buigmatrijs wordt gebogen zoals getoond in Figuur 3. Het profiel wordt vastgeklemd door de klemschuif op de draaibare matrijs. Het profiel wordt vastgeklemd door de klemschuif op de draaibare buigmatrijs en het buigen van het profiel gebeurt door de gezamenlijke actie van de matrijsrotatie en het bewegende zijpersblok.

Bij het buigen op deze manier kan een trekkracht worden uitgeoefend op de staart van het profiel, waardoor het profiel buigt onder invloed van trekkracht. Het beheersen van de axiale trekkracht kan het rimpelen op de binnenwand effectief voorkomen en de terugvering na het vormen verminderen, waardoor het volgende wordt bereikt buigen vormen van profielen met een kleinere krommingsstraal. Bij het toepassen van geleiding omhoog en omlaag in de richting van het verticale buigvlak, kan er ook driedimensionaal gebogen worden.

Een andere methode van het wikkelbuigproces is dat het profiel op de stationaire buigvorm wordt geklemd door een klemvorm of klemschuif, en het profiel wordt gebogen door de draaivorm of het bewegende persblok rond de buigvorm te draaien. Deze methode heeft een hoge productie-efficiëntie en de buighoek kan ongeveer 180° bereiken. De buigradius mag niet te klein zijn, anders kunnen er rimpels ontstaan aan de binnenkant van het gebogen deel.

IV. Strekken Buigen Vormen

1. Kenmerken en toepassingsgebied van rekbuigen vormen

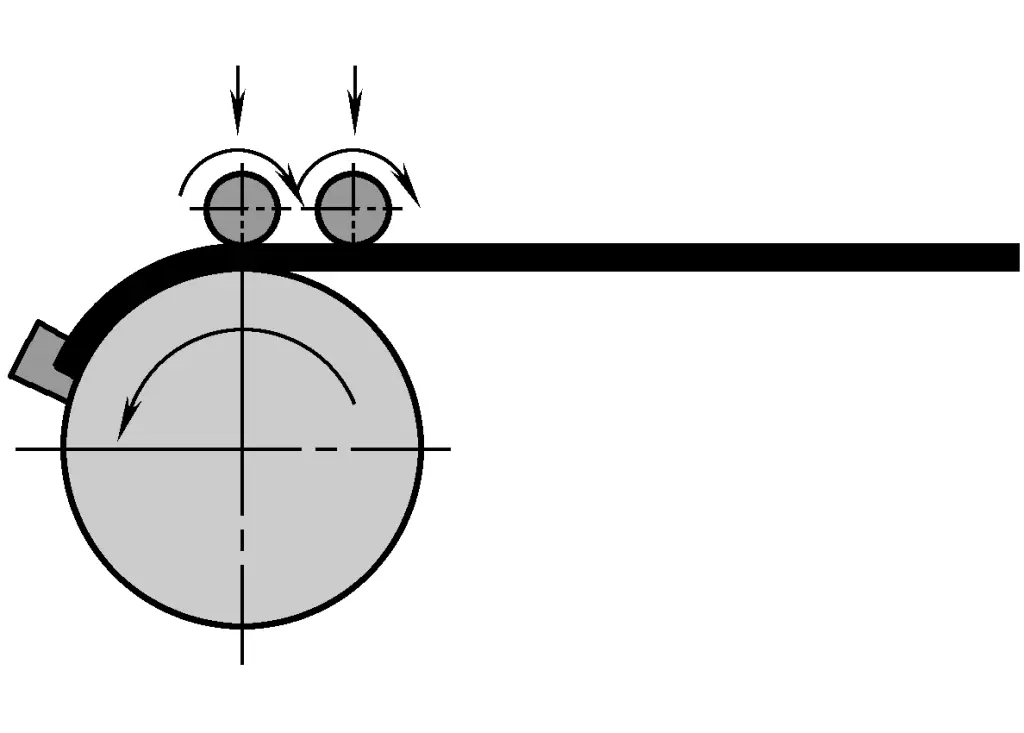

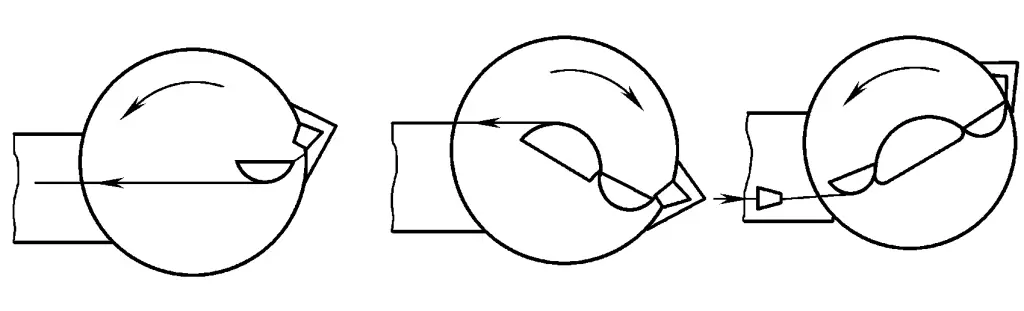

Rekbuigen is een verwerkingsmethode die beide uiteinden van het profiel in een houder (klem) klemt en het rond de mal buigt terwijl trekkracht wordt uitgeoefend. Vanuit het perspectief van de gebruikte apparatuur, kan rekbuigen meestal in drie types verdeeld worden: recht-door-tafel rekbuigen, zwenkarm rekbuigen, en draaitafel rekbuigen, zoals getoond in Figuur 4.

a) Recht door tafel strekken buigen

b) Zwaaiarm strekken buigen

c) Draaitafel buigen

De voordelen van buigvormen zijn kleine terugkoppeling van onderdelen, lage restspanning en hoge productie-efficiëntie. Het wordt het meest gebruikt bij het buigen van lange profielen. Het buigproces wordt meestal gebruikt voor het buigen van profielen met een open doorsnede, maar kan ook worden gebruikt voor het buigen van profielen met een gesloten doorsnede. Het kan gebogen delen met gelijke kromming produceren en gebogen delen met variabele kromming verwerken. De maximale buighoek van het buigvormen is over het algemeen minder dan 180°.

2. Selectie van buigmethoden en parameters

Er zijn verschillende buigmethodes volgens verschillende belastingsmethodes en opeenvolgingen.

(1) Eerst strekken, dan buigen (d.w.z. de P-M-methode)

Breng eerst axiale voorspanning aan op beide uiteinden van het profiel en breng dan een buigmoment onder spanning aan tot het profiel zich naar de mal vormt.

(2) Eerst buigen, dan strekken (d.w.z. de M-P methode)

Pas eerst een buigmoment toe op het profiel om het te laten buigen tot het zich voegt naar de mal en pas dan een axiale extra spanning toe.

(3) Eerst strekken, dan buigen en dan weer strekken (PM-P methode)

Deze methode wordt het meest gebruikt. Breng eerst axiale voorspanning aan op beide uiteinden van het profiel, breng dan een buigmoment onder spanning aan tot het profiel zich naar de mal voegt en breng ten slotte axiale aanvullende spanning aan.

Het doel van voorspannen is om de initiële torsievervorming van het profiel in de aanvoertoestand te elimineren en een zekere initiële trekvervorming te produceren die de instabiliteit en het rimpelen van de binnenste baan van het profiel tijdens het buigen kan voorkomen. Het doel van het bijkomend aanspannen is de terugvering verder te verminderen en de vormnauwkeurigheid te verbeteren.

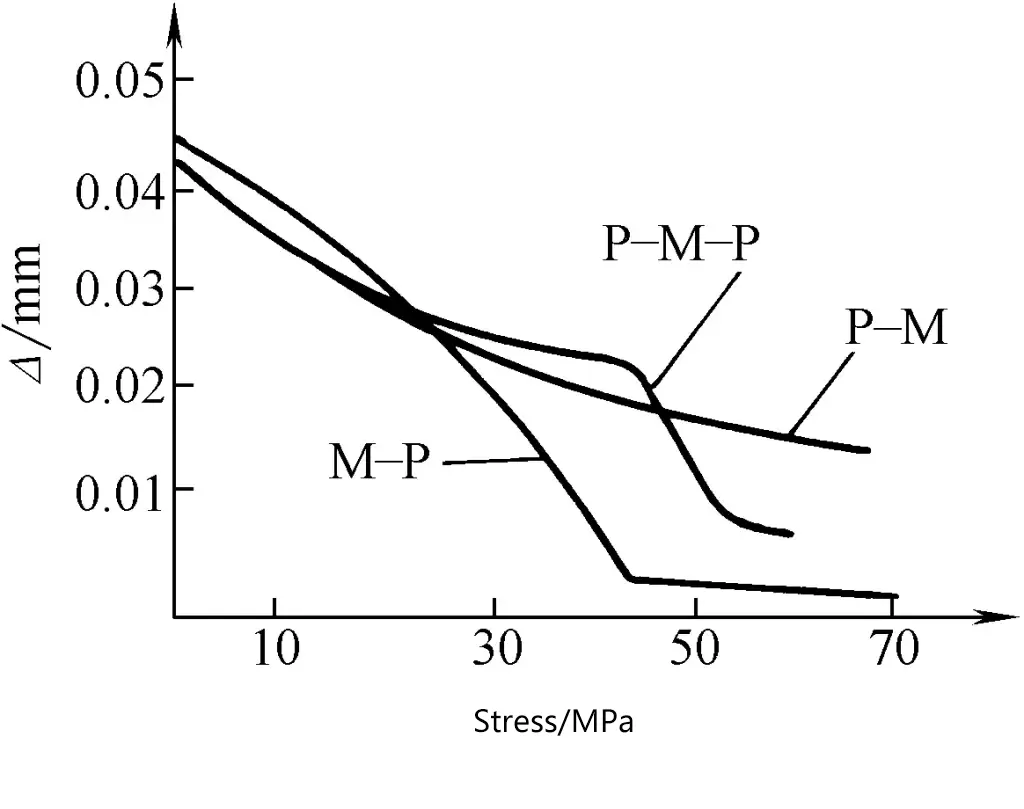

De vergelijking van terugvering na ontlasting voor drie buigtypen is weergegeven in Figuur 5, waarbij

Δ =1 - R/R'

waarbij

- Δ- Terugveerverhouding;

- R- Krommingsstraal vóór ontlasting (mm);

- R'- Krommingsstraal na lossen (mm).

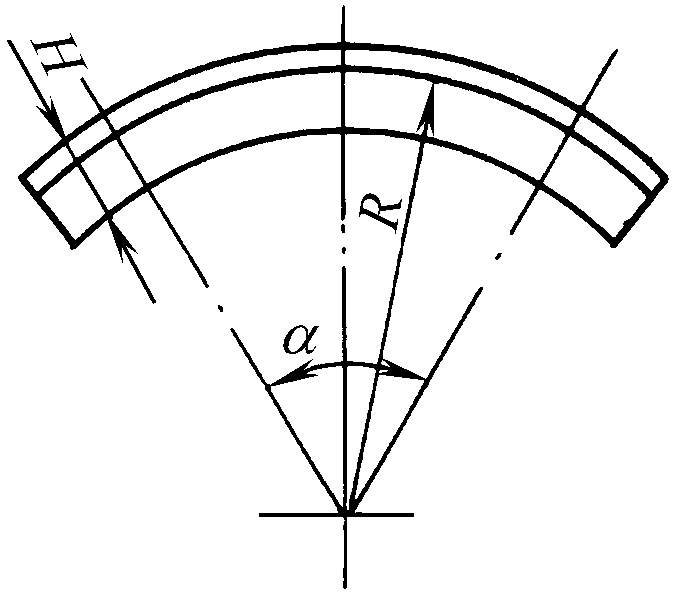

Om aan de precisie van het rekbuigen te voldoen, moet de hoeveelheid rek van het profiel zo klein mogelijk zijn. Bepaal op basis van de relatieve buigradius en de grootte van de buighoek van de profieldelen het aantal rekbuigbewerkingen en de hoeveelheid rek voor elke bewerking.

Buigen met één rek

Enkel rekbuigen is geschikt voor het rekbuigen van middelgrote en kleine profielonderdelen met kleine vervorming. De minimale relatieve buigradius voor typische profielen van aluminiumlegeringen bij enkel rekbuigen is weergegeven in Tabel 1. De extra streksnelheid voor enkel rekbuigen is weergegeven in Tabel 2.

Tabel 1 Minimale relatieve buigradius voor initiële buiging van 2024O, 7075O

| Buigingshoek α/(°) | 30 | 60 | 90 | 120 | 150 | 180~220 |  |

| Relatieve buigstraal R/H | 10 | 15 | 23 | 27 | 34 | 38 |

Tabel 2 Initiële buigrekverhouding A (%)

| R/ H | Materiaal | ≥100 | 75 | 50 | 40 | 35 | 30 | 24 |

| α (90°) | 2024 | 3 | 3.2 | 3.8 | 4.2 | 4.5 | 4.9 | 5.6 |

| 7075 | 1.5 | 2.6 | 2.8 | 3 | 3.1 | 3.3 | 4.4 | |

| α (120°) | 2024 | 3.5 | 3.9 | 4.4 | 4.8 | 5.2 | 5.6 | |

| 7075 | 3 | 3.2 | 3.4 | 3.6 | 3.7 | 3.9 | ||

| α (150°) | 2024 | 4.1 | 4.4 | 5 | 5.5 | 5.8 | ||

| 7075 | 3.6 | 3.7 | 4 | 4.2 | 4.4 | |||

| α/(boven 180°) | 2024 | 4.7 | 5 | 5.7 | 6.1 | |||

| 7075 | 4.2 | 4.3 | 4.6 | 4.8 |

Secundair buigen

Voor profielen van aluminiumlegeringen, als de relatieve buigradius van het onderdeel klein is, of als er hogere eisen worden gesteld aan de precisie en oppervlaktekwaliteit van het onderdeel, of als de stijfheid van het profieldeel groot is, is een redelijke productiemethode om dezelfde matrijs twee keer te buigen. De eerste buiging maakt gebruik van uitgegloeide profielgrondstoffen, geladen op een "rek dan buig" manier, voorgerekt met ongeveer 1% en dan gebogen. De grondstof wordt onmiddellijk na het buigen verwijderd. fitting de mal en vervolgens verzonden om te blussen.

In de pas uitgebluste toestand wordt de tweede buiging gevormd door een "buig dan strek"-belastingsmethode. Op dit moment wordt het voorgevormde deel eerst gebogen en na het aanbrengen van de mal wordt er spanning uitgeoefend. Aan het einde van de tweede buiging kan de rek van het materiaal in de buurt van de klem gecontroleerd worden binnen een bereik van 1,5% tot 3%. Na twee buigingen is bij de meeste onderdelen de mate van terugvering aanzienlijk verminderd en kunnen ze voor inspectie worden afgeleverd na minimale of zelfs geen handmatige correctie.

Secundair buigen heeft de voordelen van hoge nauwkeurigheid, minimale handmatige rectificatie en lagere restspanning. Het tweede buigen na het afschrikken moet worden voltooid binnen de nieuwe incubatietijd van het materiaal. Om de incubatieperiode na het afschrikken te verlengen, moeten de pas afgeschrikte onderdelen in koelapparatuur worden geplaatst. De rekverhouding na afschrikken wordt weergegeven in tabel 3.

Tabel 3 Rek A (%) na afschrikken van 2024, 7075

| R/ H | 30 – 15 | 10 | 8 | 6 | 5 |

| α (90°) | 1.3 | 1.7 | 1.8 | 2 | 2.4 |

| α (120°) | 1.4 | 1.8 | 2 | 2.2 | 2.5 |

| α (150°) | 1.5 | 1.9 | 2.1 | 2.3 | 2.6 |

| α / (180°) | 1.6 | 2 | 2.2 | 2.4 | 2.8 |

3. De grondstoflengte van gebogen onderdelen

De grondstoflengte van gebogen onderdelen kan worden berekend met de volgende formule

LM =0,99(L+2A)+2B

Waar in de formule

- L M - Lengte grondstof;

- L - De uitgevouwen lengte van het onderdeel;

- A - De lengte van het overgangsgedeelte vanaf de snijlijn tot het eindvlak van de klauwplaat, die 40 - 60 mm bedraagt;

- B - De lengte van het klemuiteinde, die 30 - 50 mm kan zijn;

- 0,99 - De coëfficiënt houdt rekening met de rek van het ruwe materiaal tijdens het buigproces.

4. Buigen van verschillende speciaal gevormde onderdelen

(1) Buigen van onderdelen met positieve en negatieve krommingen

Kan worden geïmplementeerd op een cantilever buigmachine of een draaitafel buigmachine. Wanneer het wordt uitgevoerd op een cantilever buigmachine, wordt het meestal onderverdeeld in twee situaties: buigen zonder een zijwaartse drukvoorziening en buigen met een zijwaartse drukvoorziening, zoals respectievelijk getoond in Figuur 6 en Figuur 7.

De typische processtroom voor buigen zonder een apparaat voor zijdelingse druk is om eerst de eerste kromming uit te trekken, dan de omgekeerde buigmal te installeren, om te keren om de tweede kromming te vormen en ten slotte opnieuw te trekken. Er zijn drie typische methodes voor het buigen met een zijdrukapparaat:

1) Eerst trekken en dan buigen, gevolgd door buigen met de zijdelingse drukcilinder die tegen de bolle mal drukt, en ten slotte opnieuw trekken, zoals getoond in Figuur 7a. Deze methode kan alleen worden gebruikt voor onderdelen met een kleine middeninkeping.

2) Trek eerst voor, buig met de zijdelingse drukcilinder die tegen de bolle hulpvorm drukt, buig dan opnieuw met de buigvorm en trek ten slotte opnieuw, zoals getoond in Figuur 7b.

3) Eerst trekken en dan buigen, de holle vorm wordt ingedrukt door de zijdelingse drukcilinder om het materiaal vast te houden, dan buigen volgens de holle vorm (de cantilever omkeren of het onderdeel omkeren) en ten slotte opnieuw trekken, zoals getoond in afbeelding 7c.

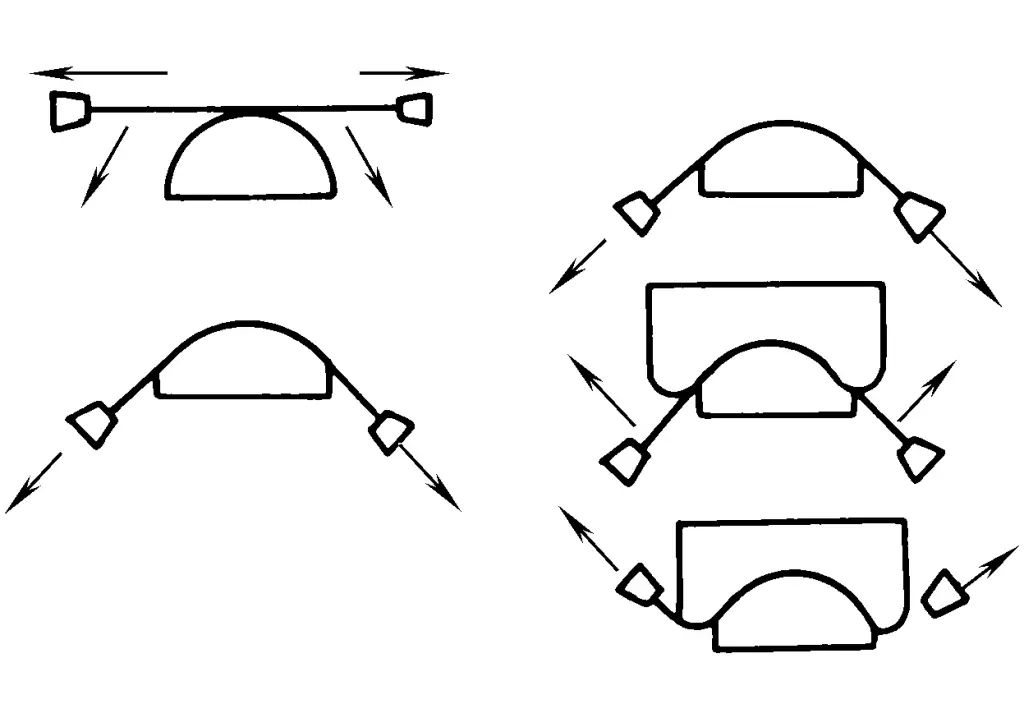

Het typische procesverloop op een draaitafelbuigmachine is het buigen van onderdelen met een omgekeerde kromming in afzonderlijke stappen door de voorwaartse en achterwaartse rotatie van de werktafel, zoals getoond in Figuur 8.

(2) Buigen van onderdelen met variabele hoek

Voor onderdelen met een veranderende profielhoek kunnen de volgende maatregelen worden genomen, afhankelijk van de grootte van de hoekverandering:

1) Als de hoekverandering minder dan 3° is, kan deze direct tijdens het buigen worden uitgetrokken. Om ervoor te zorgen dat de hoek uiteindelijk aan de technische eisen voldoet, kan na het buigen een zekere handmatige correctie worden uitgevoerd.

2) Als de hoekverandering groter is dan 3°, om de kwaliteit van het buigen te waarborgen en de hoeveelheid handmatige hoekcorrectie te verminderen, kan een zwaaihaak voor het buigen worden geprefabriceerd op basis van de verschillende hoekveranderingen; aangezien de hoek tijdens het buigproces binnen een bepaald bereik zal veranderen, moet de geprefabriceerde zwaaihaak worden geselecteerd volgens Tabel 4 voor verschillende soorten onderdelen. Om de hoek van het onderdeel te laten overeenkomen met de buigmal, kan het onderdeel worden aangepast door op de mal te tikken voordat het aan het einde van het buigproces wordt uitgeladen.

Tabel 4 Selectie van geprefabriceerde afschuiningen voor het buigen

| Buigvorm | Rand in | Rand uit | ||

| Deel afgeschuinde vorm | Open zwaaihaak | Gesloten schuine kant | Open zwaaihaak | Gesloten schuine kant |

| Geprefabriceerde hoekafwijkingsrichting | Te klein | Te groot | Te groot | Te klein |

3) Op een revolverbuigmachine is het mogelijk om tijdens het buigen deelafschuiningen te maken met een nauwkeurigheid tot ±30'.

(3) Buigen van profielen met variabele doorsnede

Algemeen profiel buigen wordt uitgevoerd bij een constante doorsnede en dikte, maar voor de volgende types profielen met variabele dikte kan het buigen ook worden uitgevoerd door de nodige maatregelen te nemen:

1) Een profiel met een gelijkmatig toenemende doorsnede van klein naar groot kan gebogen worden op een draaischijfbuigmachine. Begin met buigen vanaf het uiteinde met de kleinste doorsnede, gebruik aanvankelijk een kleinere trekkracht en verhoog geleidelijk de trekkracht naarmate de doorsnede groter wordt totdat de uiteindelijke vorm is gevormd.

2) Gelijkmatig verdikte S-vormige delen. De gepaarde combinatie buigmethode kan worden gebruikt, en het uiteinde met de kleinste doorsnede wordt gebruikt als het combinatie uiteinde, zoals getoond in Figuur 9.