Op het gebied van lasprocessen zijn booglassen, puntlassen en laserlasrobots momenteel de meest gebruikte lasrobots. Puntlasrobot verwijst naar een industriële robot die wordt gebruikt voor geautomatiseerde puntlaswerkzaamheden, of kan worden geïnterpreteerd als een type industriële robot die is uitgerust met een puntlastang.

Technische specificaties puntlasrobot

Technische specificaties robot hoofdgedeelte

Als we het voorbeeld nemen van de 6-assige Yaskawa puntlasrobot met een nuttige last van 165 kg, dan ziet de robot er aan de buitenkant uit zoals in Figuur 2-1 (zie de begeleidende CD-video - (1) Robotproductieproces).

Aangezien de robot in de praktijk bijna volledig wordt gebruikt voor het uitvoeren van puntlassen operaties met intervallen van 30-50 mm, bereikt hij zelden zijn maximale snelheid tijdens de beweging. Daarom is het verbeteren van de prestaties van frequente korte koppelstarts en -stops in de kortst mogelijke tijd een belangrijk aandachtspunt voor de robot.

Om de acceleratie en vertraging te verhogen, is het gewicht van de arm in het ontwerp verlaagd en is het uitgaande koppel van het aandrijfsysteem verhoogd. Om tegelijkertijd de vertragingstijd te verminderen en een hoge statische positioneernauwkeurigheid te bereiken, gebruikt dit model reductoren met een lage massatraagheid en hoge stijfheid en borstelloze servomotoren met een hoog vermogen.

Door maatregelen zoals feedforward compensatie en statuswaarnemers toe te passen in het regelcircuit, zijn de regelprestaties sterk verbeterd en is de positioneringstijd voor een korte afstandsbeweging van 50 mm teruggebracht tot 0,4 seconden. De technische specificaties van het algemeen gebruikte hoofdlichaam van de MOTOMAN ES165D knikpuntlasrobot staan vermeld in Tabel 2-1.

De besturing van de puntlasrobot bestaat uit een hoofdbesturingsdeel en een lasbesturingsdeel. Het hoofdbesturingsdeel bestaat voornamelijk uit een onderwijshanger, een besturingskast en een robotarm.

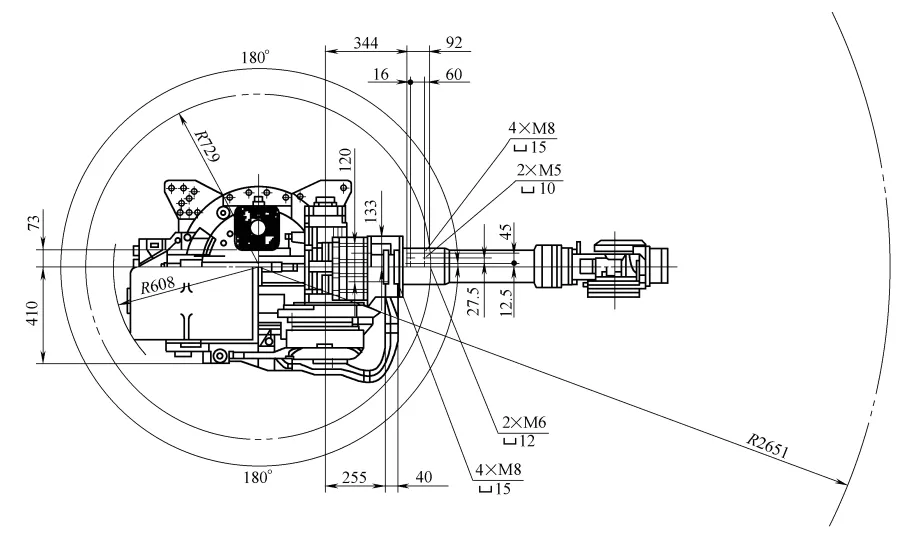

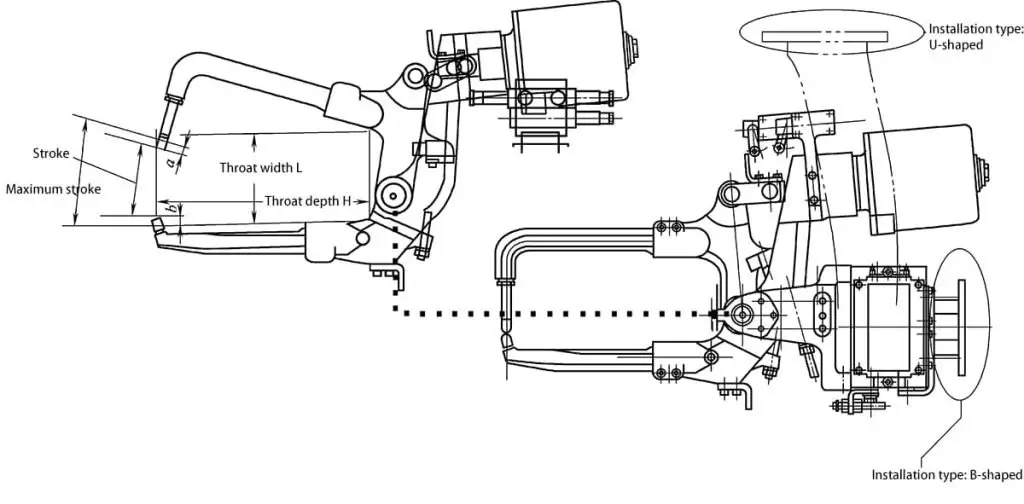

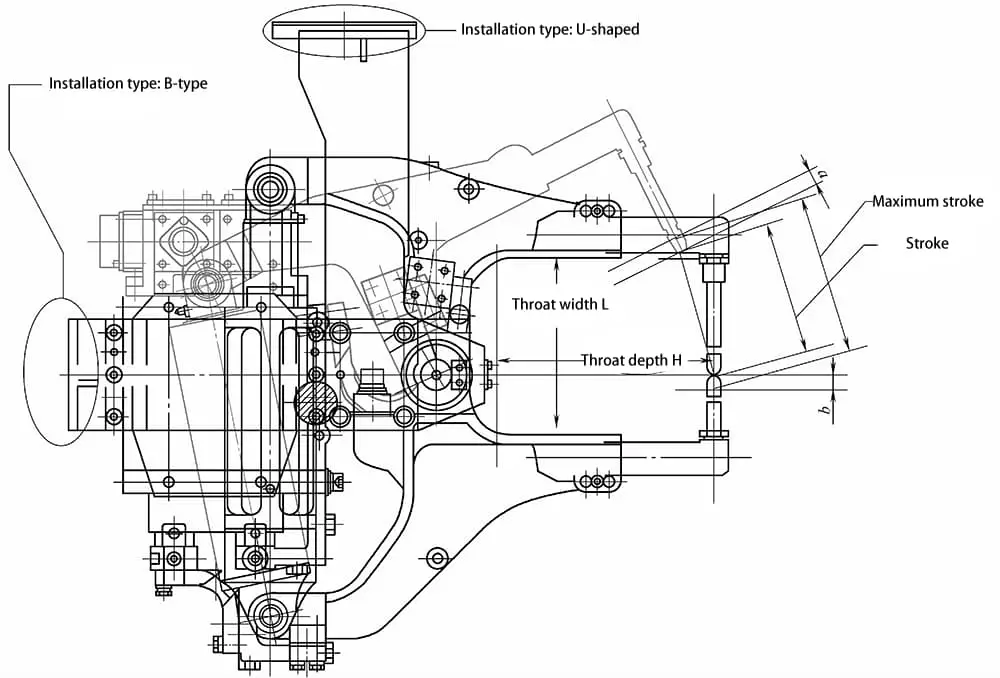

Naast de lasklemtijd en de programmaschakeling regelt het lasregelgedeelte de lasstroom door de geleidingshoek van de thyristor van het hoofdcircuit te wijzigen. Het bewegingsbereik van de arm van de YRES0165DA00 robot wordt getoond in het bovenaanzicht in Figuur 2-2.

Tabel 2-1: Technische specificaties van de MOTOMAN-ES165D puntlasrobot

| Naam | MOTOMAN ES165D | |

| Type | YR-ES0165DA00 | |

| Structuur | Verticaal type met meerdere gewrichten (6 vrijheidsgraden) | |

| Lading | 165kg (151,5kg) * 3 | |

| Herhaalbaarheid *1 | ±0,2 mm | |

| Bewegingsbereik | S-as (rotatie) | -180°~+180° |

| L-as (onderarm) | -60°~+76° | |

| U-as (bovenarm) | -142.5°~+230° | |

| R-as (polsrotatie) | -360°~+360°(-205°~+205°)*3 | |

| B-as (polszwaai) | -130°~+130°(-120°~+120°)*3 | |

| T-as (polsdraaiing) | -360°~+360°(-180°~+180°)*3 | |

| Maximale snelheid | S-as (rotatie) | 1,92rad/s,110°/s |

| L-as (onderarm) | 1,92rad/s,110°/s | |

| U-as (bovenarm) | 1,92rad/s,110°/s | |

| R-as (polsrotatie) | 3,05rad/s,175°/s | |

| B-as (polszwaai) | 2,62rad/s,150°/s | |

| T-as (polsdraaiing) | 4,19 rad/s,240°/s | |

| Toelaatbaar traagheidsmoment (GD²/4) | R-as (polsrotatie) | 921N m(868N m)*3 |

| B-as (polszwaai) | 921N m( 868N m)*3 | |

| T-as (polsdraaiing) | 490N m | |

| Toelaatbaar traagheidsmoment | R-as (polsrotatie) | 85kg - m² (83kg - m²) *3 |

| B-as (polszwaai) | 85kg m² (83kg m²)*3 | |

| T-as (polsdraaiing) | 45kg - m2 | |

| Gewicht van de robot | 1100KG | |

| Installatieomgeving | Temperatuur | 0° tot +45° |

| Vochtigheid | 20% tot 80% RH (niet-condenserend) | |

| Trilling | Onder 4,9 m/s2 | |

| Anderen | 1.Blijf uit de buurt van corrosieve gassen of vloeistoffen, brandbare gassen 2.Houd de omgeving weg van water, olie en stof 3.Blijf uit de buurt van elektrische geluidsbronnen | |

| Vermogen *2 | 5,0 kV A | |

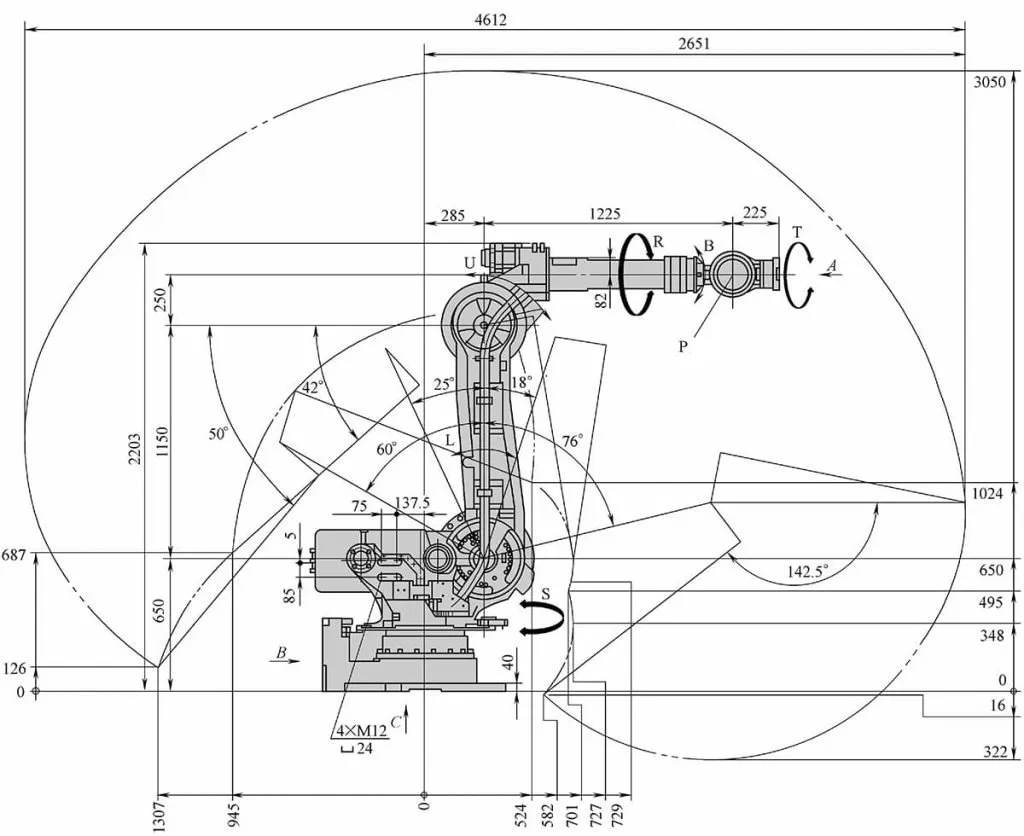

Het zijaanzicht van het bewegingsbereik van de arm van het robotlichaam YRES0165DA00 wordt getoond in Figuur 2-3.

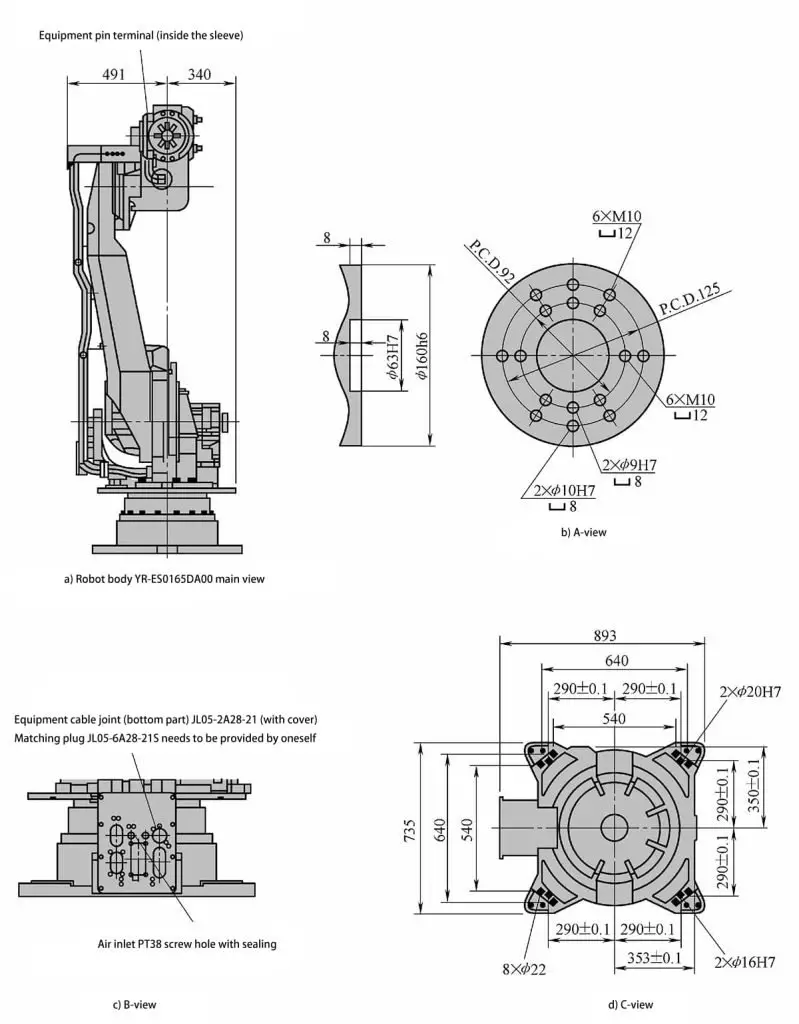

Het vooraanzicht van het robotlichaam YRES0165DA00 en de deelaanzichten van de A-, B- en C-richtingen worden getoond in Figuur 2-4.

Het robotbesturingssysteem

Robot besturingskast

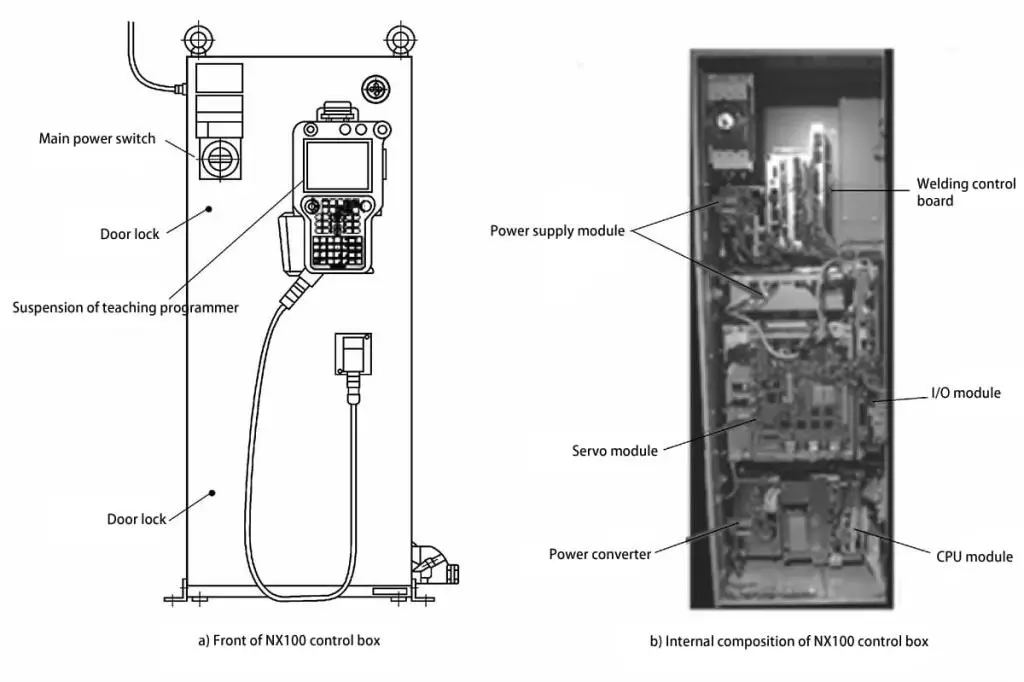

De voor- en interne structuur van de NX100 robotregelkast worden getoond in Afbeelding 2-5.

In Afbeelding 2-5 omvat de voedingsmodule de hoofdvoedingseenheid; de lascommandokaart omvat de lasdatabase en programmaopslag van de I/F-eenheid; de servomodule omvat het servoversterkingsaandrijvingscircuit; de stroomomvormer levert stroom aan de eenheden van de schakelkast; de I/O-module bevat ingangs-/uitgangscircuits en interfaces; de CPU-module omvat de besturingskaart, de backplane, de timingcontrolekaart en de stuurstroomvoorziening.

Bij het openen van de deur van de schakelkast moet de schakelaarhendel op OFF staan. Gebruik vervolgens een sleufschroevendraaier om het deurslot te draaien (er zitten twee sloten op de deur - rechtsom om te ontgrendelen, linksom om te vergrendelen). Terwijl u de deur opent, houdt u de deur vast en gebruikt u de sleufschroevendraaier om het deurslot te draaien. Als je na het sluiten van de deur een "klik" hoort, is de deur goed vergrendeld.

Robot Besturingssignaal Overdracht

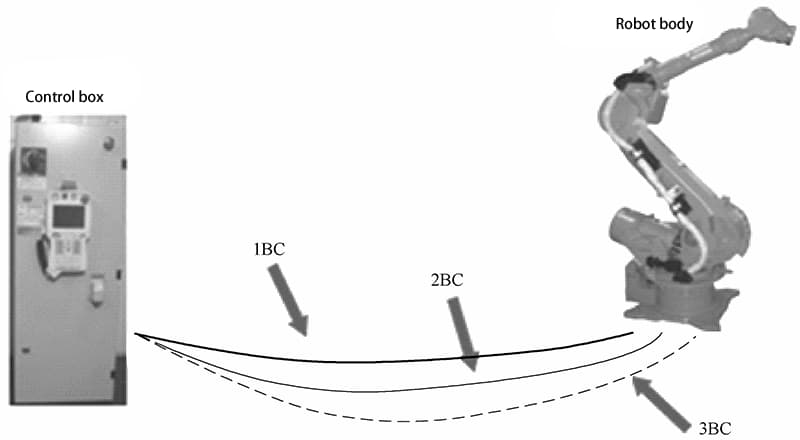

De behuizing van de lasrobot is verbonden met de regelkast via 1BC, 2BC en 3BC kabels voor het verzenden van encoderterugkoppelingssignalen en aandrijfsignalen van de robotservomotor, zoals getoond in Afbeelding 2-6.

Basisfuncties van puntlasrobots

Soepele beweging en hoge positioneringsnauwkeurigheid

In vergelijking met booglasrobots stelt puntlassen minder hoge eisen aan de gebruikte robot. Dit komt omdat puntlassen alleen punt-tot-puntbesturing vereist en er geen strenge eisen worden gesteld aan het bewegingstraject van de lastang tussen de punten.

Dit is ook de reden waarom robots aanvankelijk alleen werden gebruikt voor puntlassen. Puntlasrobots hebben niet alleen voldoende draagvermogen nodig, maar moeten ook snel en soepel tussen punten kunnen bewegen, met een nauwkeurige positionering, om de verplaatsingstijd te verkorten en de efficiëntie van het werk te verbeteren.

Snelle bewegingssnelheid, sterke belastbaarheid en groot bewegingsbereik

De vereiste belasting voor puntlasrobots hangt af van het type lastang dat wordt gebruikt. Voor lastangen die worden gebruikt voor het scheiden van transformatoren is een belasting van 30,5 kg voldoende. Deze tangen zijn echter beperkt door de lengte van de secundaire hoofdkabel, wat leidt tot energieverlies en het voor de robot moeilijk maakt om de tangen uit te schuiven voor het inwendig lassen van werkstukken.

Bovendien schommelt de kabel constant mee met de beweging van de robot, wat leidt tot snelle beschadiging van de kabel. Daarom gebruiken moderne toepassingen vaak geïntegreerde lastangen, waarbij het gewicht van deze tangen meestal rond de 10 kg ligt.

Aangezien de robot voldoende draagvermogen nodig heeft om de lastangen snel naar ruimtelijke posities te verplaatsen voor het lassen, wordt over het algemeen gekozen voor robots voor zwaar gebruik met een draagvermogen van 100 tot 165 kg.

Om te voldoen aan de eis van een snelle verplaatsing van de lastang over korte afstanden tijdens continu puntlassen, zijn nieuwe robots voor zwaar gebruik uitgerust met de mogelijkheid om een verplaatsing van 50 mm binnen 0,3 seconde uit te voeren. Dit stelt hogere eisen aan de motorprestaties, de verwerkingssnelheid van de microcomputer en de algoritmen.

Daarom moeten puntlasrobots stabiele prestaties, een groot bewegingsbereik, een hoge bewegingssnelheid en een groot draagvermogen hebben. De laskwaliteit moet aanzienlijk beter zijn, wat bijdraagt aan een hogere productiviteit bij het puntlassen.

Interfaces voor communicatie met externe apparaten

Puntlasrobots zijn uitgerust met interfaces voor communicatie met externe apparaten, waardoor ze besturingscommando's kunnen ontvangen van hogere besturingen en managementcomputers. Daarom kunnen meerdere puntlasrobots onder besturing van de hoofdcomputer worden geconfigureerd tot een flexibel puntlasproductiesysteem.

Puntlas tang

Classificatie en structuur van puntlastangen

Overzicht van puntlastangen

Als uitvoerend gereedschap van de robot legt de puntlastang aanzienlijke beperkingen op aan het gebruik van de robot. Als de selectie niet redelijk is, zal dit de operationele efficiëntie en toegankelijkheid van de robot direct beïnvloeden en een aanzienlijke bedreiging vormen voor de veiligheid van robotwerkzaamheden.

Het ontwerp van een puntlasrobottang moet voldoen aan productie- en operationele eisen op basis van productiebehoeften en operationele kenmerken. Door de vele verschillen tussen robothandelingen en traditionele handmatige handelingen, zijn er aanzienlijke contrasten tussen de twee, zoals weergegeven in Tabel 2-2.

Tabel 2-2: Vergelijking van kenmerken tussen het handbediende puntlaspistool en het robot-puntlaspistool

| Handmatige bediening puntlaspistool | Robot puntlaspistool |

| Niet erg streng voor het gewicht van het puntlaspistool | Het puntlaspistool is gemonteerd op de robot en elke robot heeft een nominale belasting, dus strenge eisen voor het gewicht van het puntlaspistool. |

| Vertrouwt sterk op menselijke intelligentie om verschillende problemen op te lossen | Werkt strikt volgens het programma, met de mogelijkheid om problemen zoals verschillende posities van werkstukken en monsters te behandelen, daarom moet het laspistool een automatische compensatiefunctie hebben om automatisch volgen van het werk te bereiken |

| Er hoeft geen rekening te worden gehouden met de relatieve positie tussen het laspistool en de operator | Tijdens de beweging, rotatie, positionering en terugkeer van de robot moet het puntlaspistool zich tijdens de beweging in een vaste positie bevinden om botsingen met werkstukken of andere apparaten te voorkomen. |

| De acties van het puntlaspistool worden bestuurd door een persoon en vereisen geen overweging van het signaal | Het gerobotiseerde puntlaspistool werkt volgens het programma en aan het einde van elke actie moet een commando worden gegeven, daarom moet het puntlaspistool worden aangestuurd door signalen |

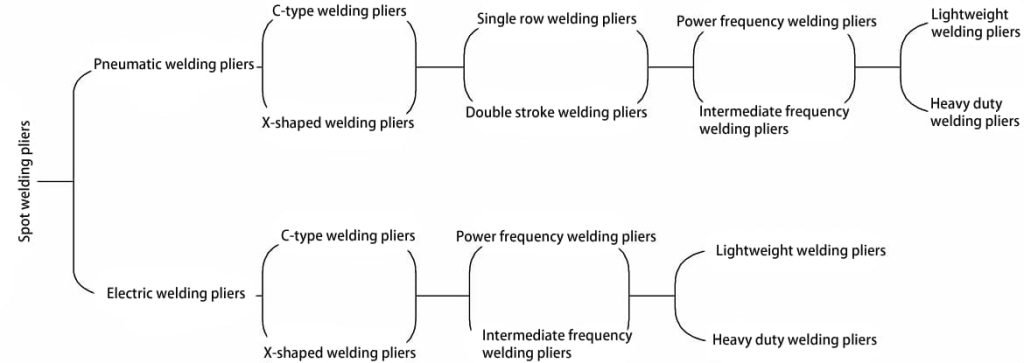

Classificatie van puntlaspistolen

(1) Volgens de structurele vorm kunnen puntlaspistolen worden onderverdeeld in C-type laspistolen en X-type laspistolen.

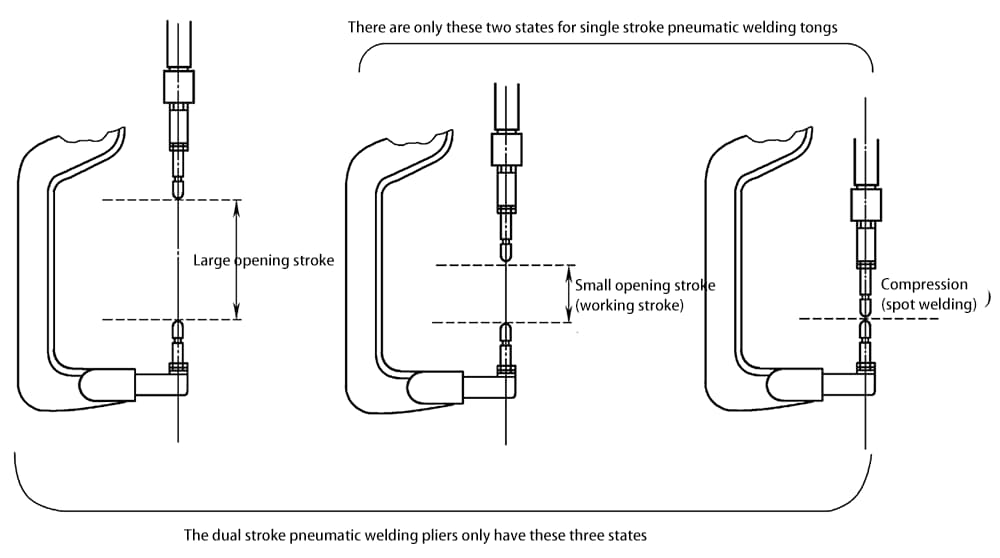

(2) Volgens de slag van het puntlaspistool kan het worden gecategoriseerd als enkelslag en dubbelslag.

(3) Op basis van de drukaanjaagmethode kunnen puntlaspistolen worden ingedeeld in pneumatische laspistolen en elektrische laspistolen.

(4) Volgens het type transformator van het puntlaspistool kunnen ze worden onderverdeeld in pistolen voor industrieel frequentielassen en pistolen voor middelmatig frequentielassen.

(5) Volgens de grootte van de drukkracht van het puntlaspistool, kan het worden onderverdeeld in pistolen voor licht laswerk en pistolen voor zwaar laswerk. In het algemeen worden puntlaspistolen met een elektrodedruk van meer dan 450 kg aangeduid als pistolen voor zwaar laswerk, terwijl pistolen met een druk van minder dan 450 kg worden aangeduid als pistolen voor licht laswerk.

Samengevat wordt de classificatie van puntlaspistolen weergegeven in Figuur 2-7.

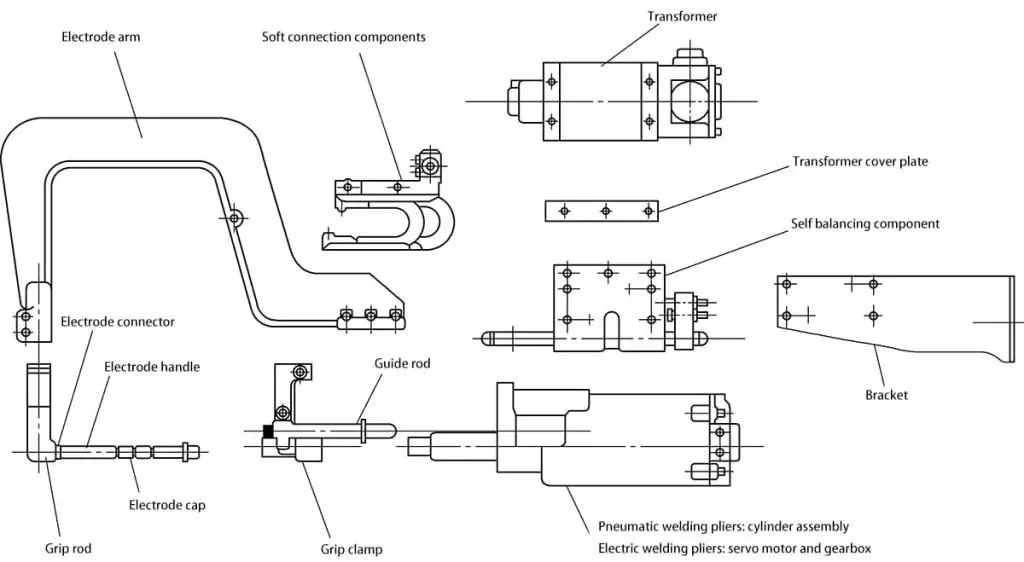

Structuur en onderdeelnamen van puntlaselektroden

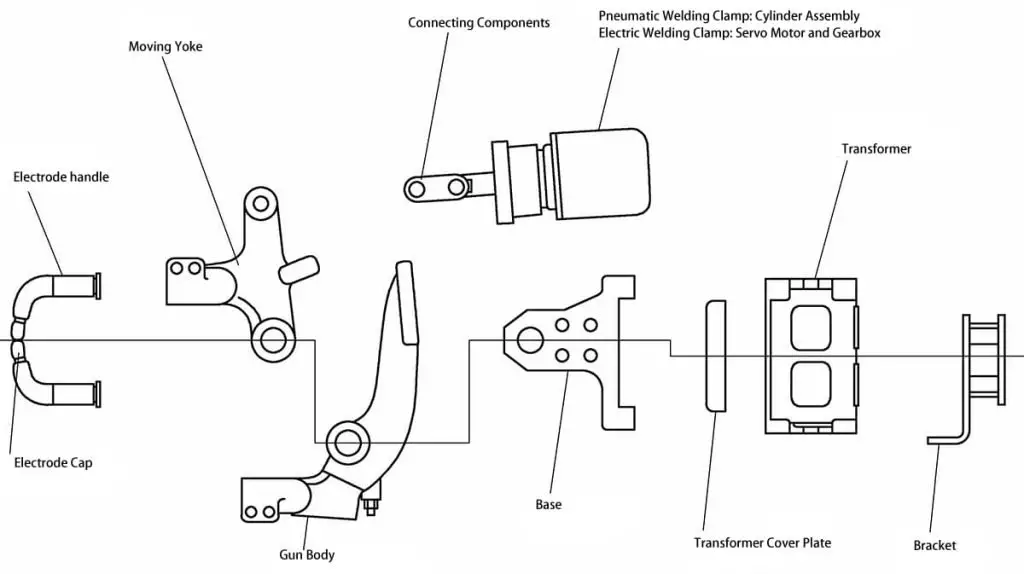

1) C-type laselektrode

Afhankelijk van de laspositie wordt de C-type laselektrode voornamelijk gebruikt voor puntlassen in verticale en bijna verticale schuine posities. De structuur en de namen van de onderdelen van de C-type laselektrode zijn weergegeven in Afbeelding 2-8.

(2) X-type laselektrode

De X-type laselektrode wordt voornamelijk gebruikt voor puntlassen in horizontale en bijna horizontale schuine posities. De structuur en de namen van de onderdelen van de X-type laselektrode zijn weergegeven in Afbeelding 2-9.

De algemene structurele vorm van puntlaselektroden vereist een speciaal ontwerp van het elektrodehuis op basis van de specifieke kenmerken van de puntlasposities in praktische toepassingen. Alleen op deze manier kan de laselektrode de positie van het laspunt bereiken.

Afbeelding 2-9 Structuur en onderdeelnamen van de X-type laselektrode

Technische specificaties van puntlaselektroden

Technische parameters van C-type pneumatische laselektrode

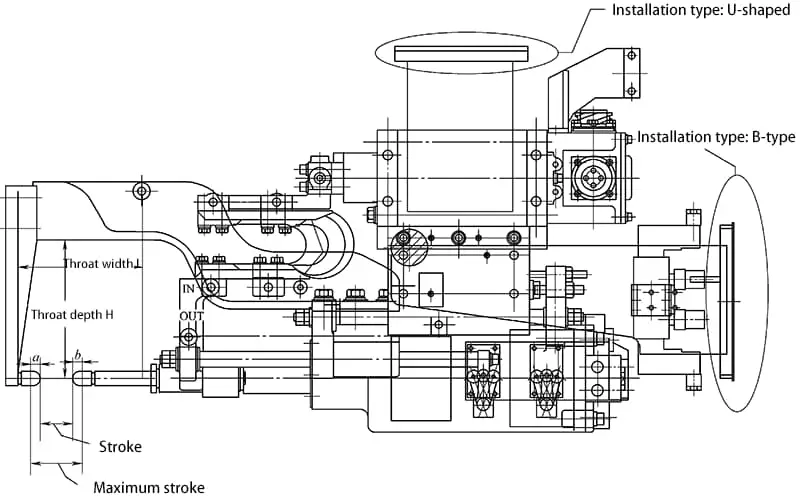

1) Het schematische diagram van de structuur van de pneumatische C-type laselektrode is afgebeeld in Afbeelding 2-10.

2) De selectieparameters voor de pneumatische C-type laselektrode staan in Tabel 2-3.

Opmerking: a en b vertegenwoordigen de slagvereisten veroorzaakt door de elektroden. De maximale slag omvat niet alleen a + b, maar ook de grotere vraag die wordt veroorzaakt door de doorbuiging van het elektrodenhandvat.

Tabel 2-3: Selectieparameters van de pneumatische laselektrode van het C-type

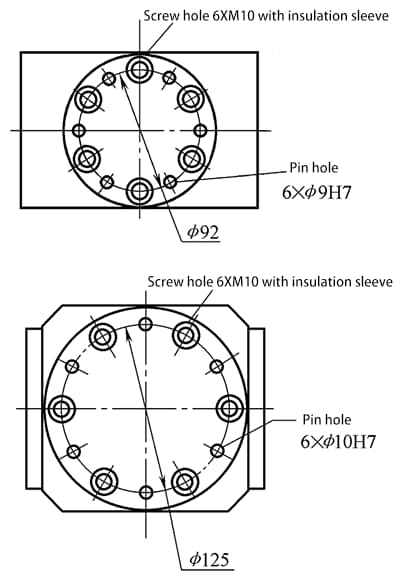

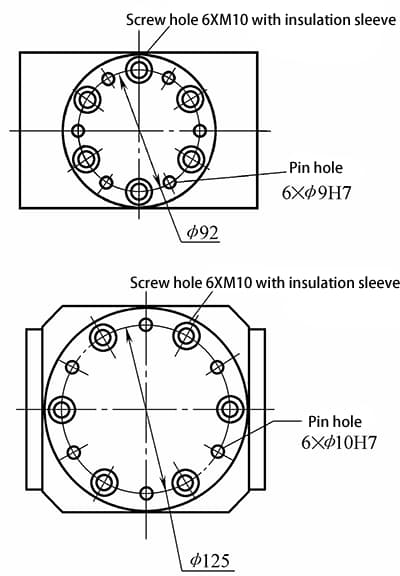

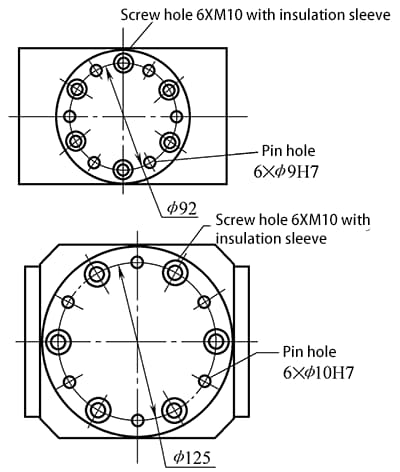

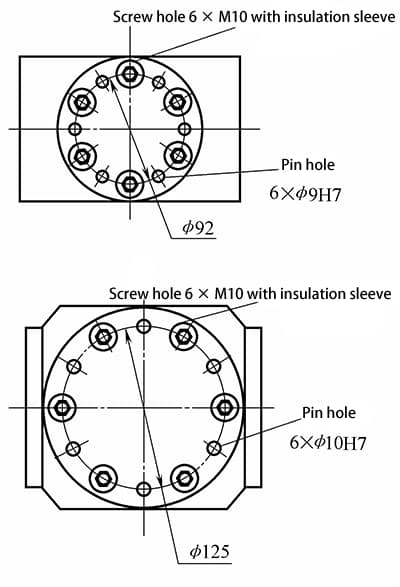

| Technische basisspecificaties | Inhoud | De robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD en MOTOMAN-ES200RD zijn compatibel met twee soorten lasklemflenzen: | |

| Type lasklem | Pneumatische C-type lasklem | ||

| Lasklem Lichaam | Sleufdiepte H/mm | ||

| Keelbreedte H/mm | |||

| Slag /mm | |||

| Maximale slag /mm | |||

| Maximale klemkracht /kgf | |||

| Transformator | Type (lijnfrequentie of middenfrequentie) | ||

| Capaciteit/kVA | |||

| Maximale stroom | |||

| Type klemslag | Enkele slag | ||

| Dubbele slag | |||

| *Noot: Bij gebruik van een lasklem met dubbele slag, kleine openingsslag /mm | |||

| Montageconfiguratie van de lasklem op de robot | |||

Technische specificaties van C-type elektrische lasklem

1) Het schematische diagram van de C-type elektrische lasklem is afgebeeld in Figuur 2-11.

2) Raadpleeg Tabel 2-4 voor de selectieparameters van de C-type elektrische lasklem.

Opmerking: a en b vertegenwoordigen de slagvereisten veroorzaakt door de elektrode, de maximale slag omvat de toename van de vraag veroorzaakt door de buiging van de elektrodehouder naast a+b.

Tabel 2-4 Selectieparameters voor C-type elektrische lasklem

| Technische basisspecificaties | Inhoud | De robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD en MOTOMAN-ES200RD zijn compatibel met twee soorten lasklemflenzen: | |

| Type lasklem | C-type Servo lasklem | ||

| Lasklem Lichaam | Sleufdiepte H/mm | ||

| Keelbreedte H/mm | |||

| Slag /mm | |||

| Maximale slag /mm | |||

| Maximale klemkracht /kgf | |||

| Transformator | Type (lijnfrequentie of middenfrequentie) | ||

| Capaciteit/kVA | |||

| Maximale stroom | |||

| Servomotor Modelnummer | |||

| Montageconfiguratie van de lasklem op de robot | |||

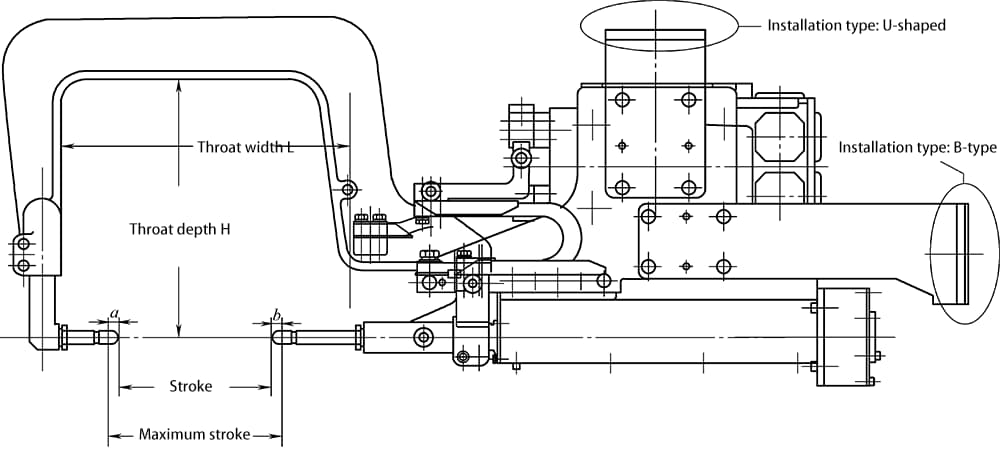

De technische specificaties van de pneumatische lasklem van het X-type zijn als volgt:

1) Het schematische diagram van de pneumatische lasklem van het X-type wordt getoond in Figuur 2-12.

2) De selectieparameters voor de pneumatische lasklem van het X-type staan in Tabel 2-5.

Opmerking: "a" en "b" vertegenwoordigen de slagvereisten veroorzaakt door de elektroden, en de maximale slag omvat de vraag veroorzaakt door de doorbuiging van de elektrodehouder naast "a" en "b".

Tabel 2-5: Selectieparameters voor de pneumatische lasklem van het X-type

| Technische basisspecificaties | Inhoud | De robotlichamen MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD en MOTOMAN-ES200RD zijn compatibel met twee typen lastoortsflenzen. | |

| Type lasklem | X-type pneumatische lasklem | ||

| Lasklem Lichaam | Sleufdiepte H/mm | ||

| Keelbreedte H/mm | |||

| Slag /mm | |||

| Maximale slag /mm | |||

| Maximale klemkracht /kgf | |||

| Transformator | Type (lijnfrequentie of middenfrequentie) | ||

| Capaciteit/kVA | |||

| Maximale stroom | |||

| Type klemslag | |||

| *Noot: Bij gebruik van een lasklem met dubbele slag, kleine openingsslag /mm | |||

| Montageconfiguratie van de lasklem op de robot | |||

De technische specificaties van de X-type elektrische lasklem zijn als volgt:

1) Het schematische diagram van de X-type elektrische lasklem wordt getoond in Figuur 2-13.

2) De selectieparameters voor de X-type elektrische lasklem staan in Tabel 2-6.

Opmerking: "a" en "b" vertegenwoordigen de slagvereisten veroorzaakt door de elektroden, en de maximale slag omvat de vraag veroorzaakt door de doorbuiging van de elektrodehouder naast "a" en "b".

Tabel 2-6: Selectieparameters voor de X-type elektrische lasklem

| Technische basisspecificaties | Inhoud | De robotlichamen MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD en MOTOMAN-ES200RD zijn compatibel met twee typen lastoortsflenzen. | |

| Type lasklem | X-type servolasklem | ||

| Lasklem Lichaam | Sleufdiepte H/mm | ||

| Keelbreedte H/mm | |||

| Slag /mm | |||

| Maximale slag /mm | |||

| Maximale klemkracht /kgf | |||

| Transformator | Type (lijnfrequentie of middenfrequentie) | ||

| Capaciteit/kVA | |||

| Maximale stroom | |||

| Servomotor Modelnummer | |||

| Montageconfiguratie van de lasklem op de robot | |||

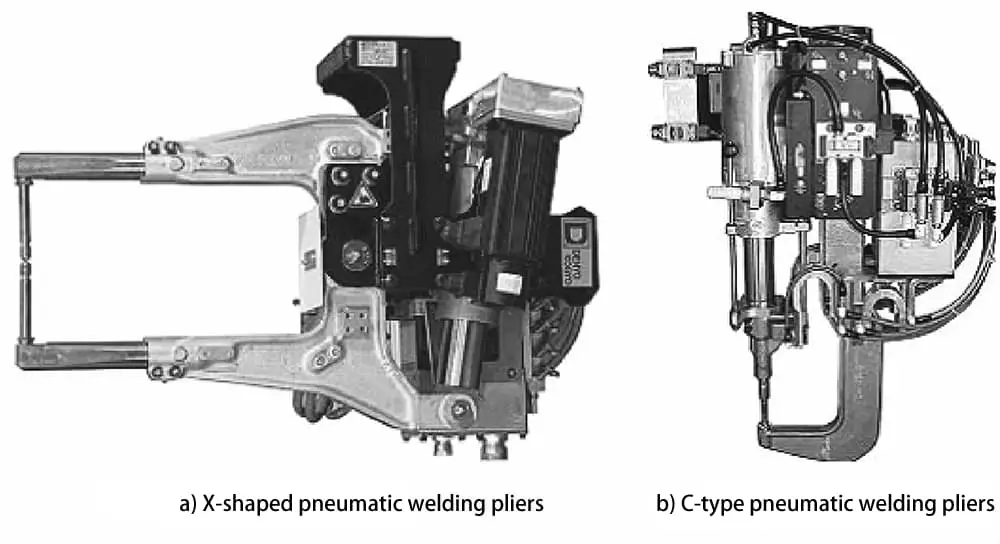

De fysieke illustraties van de pneumatische lasklem van het X-type en de pneumatische lasklem van het C-type worden getoond in Figuur 2-14 hierboven.

Selectie van puntlasklemmen

Of het nu gaat om een handbediende ophangbare puntlasklem of een gerobotiseerde puntlasklem, er zijn specifieke vereisten in het bestelproces. Hij moet voldoen aan de lasspecificaties die het werkstuk vereist. De basisprincipes zijn als volgt:

1) Bepaal de maximale kortsluitstroom en maximale druk van de lasklemelektroden op basis van het werkstuk en de materiaaldikte.

2) Bepaal op basis van de vorm van het werkstuk en de positie van de laspunten op het werkstuk de diepte van de keel, de breedte van de keel, de elektrodehouder, de maximale slag, de werkslag, enz. van de lasklem.

3) Bepaal op basis van de verdeling van alle laspunten op het werkstuk het type lasklem. Er zijn doorgaans vier gangbare typen lasklemmen: enkelwerkende C-type lasklem, dubbelwerkende C-type lasklem, enkelwerkende X-type lasklem en dubbelwerkende X-type lasklem.

Onder bovenstaande omstandigheden is het belangrijk om het gewicht van de lasklem zo laag mogelijk te houden. Bij pendelend puntlassen kan dit de arbeidsintensiteit van de operators verminderen. Bij gerobotiseerd puntlassen is het mogelijk om een laagbelaste robot te kiezen, waardoor de productie-efficiëntie wordt verbeterd. Selecteer, afhankelijk van de grootte en laspositie van het werkstuk, lasklemmen met grote spleet en lasklemmen met kleine spleet, zoals in Afbeelding 2-15 wordt getoond.

Kies enkelwerkende pneumatische lasklemmen en dubbelwerkende pneumatische lasklemmen op basis van de procesvereisten, zoals getoond in Figuur 2-16.

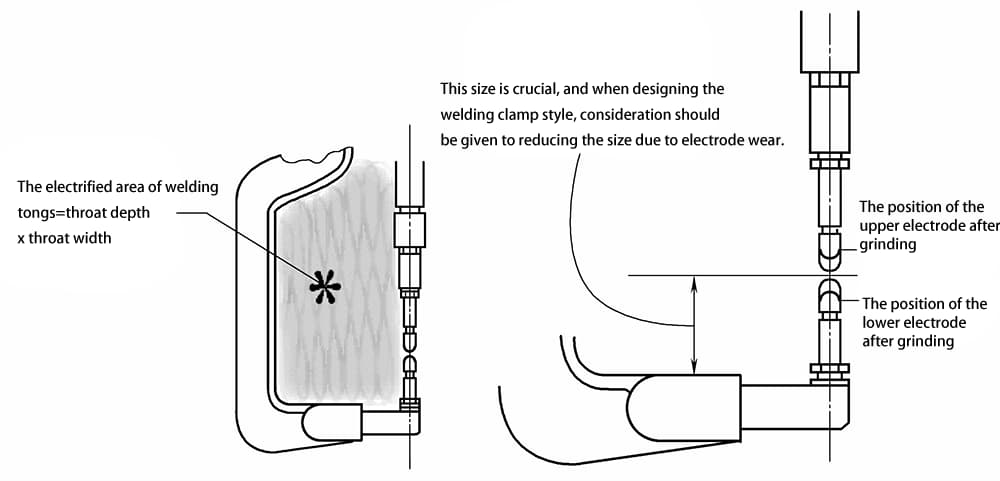

Het bekrachtigde gebied van de lasklem = diepte van de keel × breedte van de keel. Hoe groter dit gebied, hoe sterker de inductie die tijdens het lassen wordt opgewekt, waardoor de stroomuitvoer moeilijker wordt. In dergelijke gevallen is het gebruikelijk om een hogere stroomtransformator te gebruiken of een invertertransformator te gebruiken voor de stroomafgifte. Selecteer de grootte van de lasklem op basis van de slijtage van de elektrode, zoals getoond in Afbeelding 2-17.

a) Pneumatische lastang van het X-type

b) Pneumatische lastang van het C-type

Puntlasrobotsysteem

Samenstelling van puntlasrobotsysteem

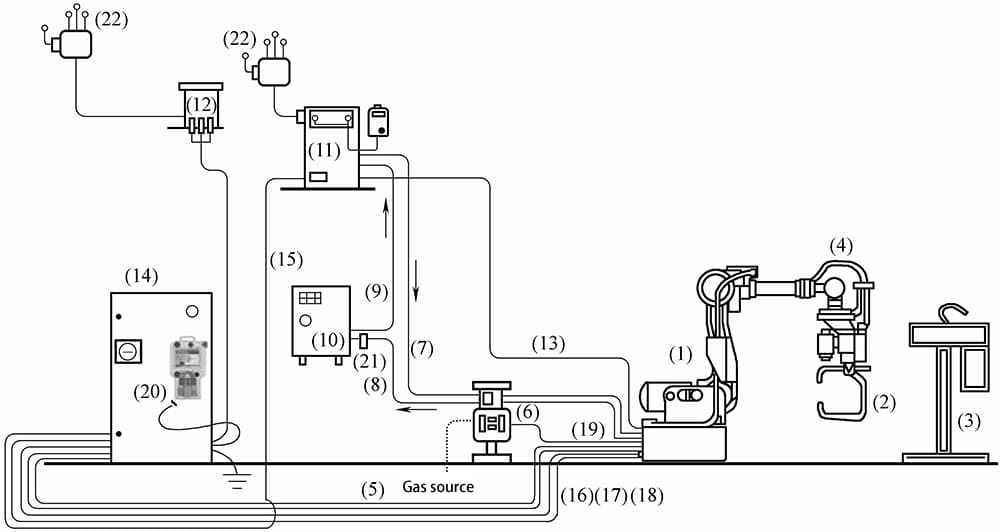

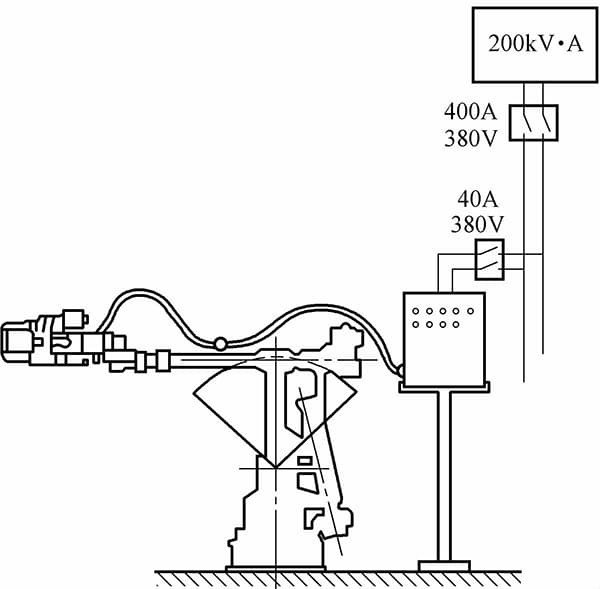

Puntlasrobots bestaan gewoonlijk uit het robotlichaam, het robotbesturingsapparaat, de teach pendant, de puntlastang en het lassysteem, zoals getoond in Figuur 2-18. De namen van de componenten in Figuur 2-18 staan vermeld in Tabel 2-7.

Tabel 2-7 Namen van diverse onderdelen in het puntlasrobotsysteem

| Aantal | Naam | Aantal | Naam |

| 1 | Robothuis (ES165D/ES200D)★ | 12 | Robot Transformer★ |

| 2 | Servo/pneumatische puntlastangen | 13 | Tang Voedingskabel☆ |

| 3 | Elektrodeslijpmachine | 14 | Robotbesturingskast (DX100)★ |

| 4 | Kabel polsunit (GISO) | 15 | Puntlas instructiekabel (I/F)◇ |

| 5 | Tang (pneumatisch/servo) Bedieningskabel SI | 16 | Robot Voedingskabel 2BC★ |

| 6 | Lucht/waterpijp assemblage☆ | 17 | Robot Voedingskabel 3BC★ |

| 7 | Tong Koelwaterpijp◇ | 18 | Robotbesturingskabel 1BC★ |

| 8 | Tong Retourleiding◇ | 19 | Tong Luchtinlaatpijp☆ |

| 9 | Puntlas Besturingskast Koelwaterpijp | 20 | Robot Teach Pendant (PP)★ |

| 10 | Chiller☆ | 21 | Koelwaterstroomschakelaar☆ |

| 11 | Puntlasbesturingskast◇ | 22 | Voeding |

De functies van elk onderdeel van het puntlasrobotsysteem worden weergegeven in Tabel 2-8.

Tabel 2-8: Classificatie van functies voor elke component van het puntlasrobotsysteem

| Categorie | Apparatuurcodes (Zie Afbeelding 2-18) | Functiebeschrijving |

| Robot-gerelateerd | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Maakt de verbinding tussen de robot en andere apparatuur, geïntroduceerd door Yaskawa uit Japan |

| Puntlassen | (2), (3), (11) | Past puntlasomstandigheden toe die worden geleverd door de puntlasser. fabrikant van lasapparatuur |

| Systeem voor gastoevoer | (6), (19) | Alleen gebruikt bij gebruik van een pneumatische lastang, de drukcilinder van de lastang vult de puntlasdruk aan, geleverd door de ontwerper van het systeem. |

| Watervoorziening | (7), (8), (9), (10), (21) | Gebruikt voor koelapparatuur (2) en (11), geleverd door de ontwerper van het systeem |

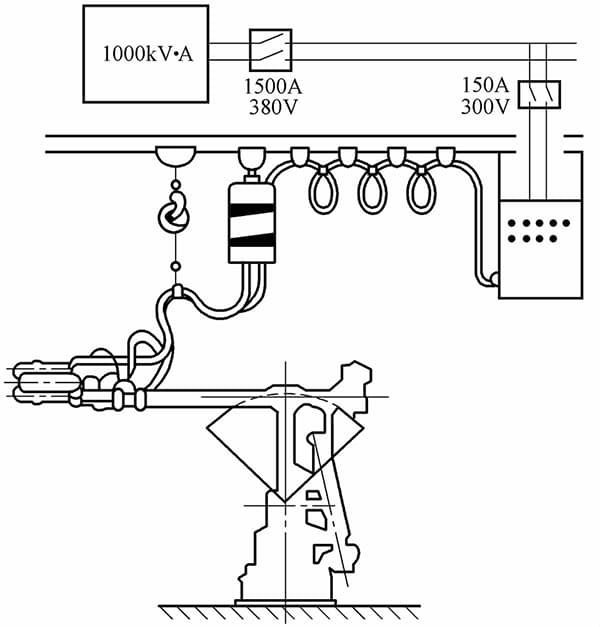

| Stroomvoorziening | (12), (22) | Systeemvermogen |

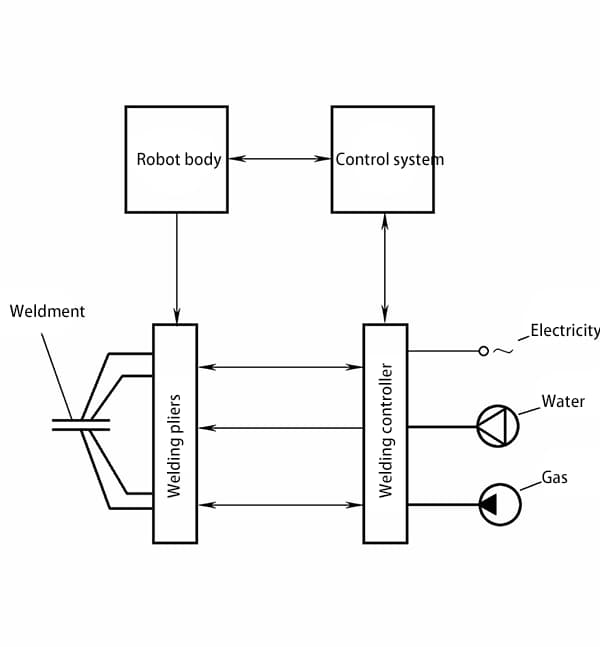

Lassysteem

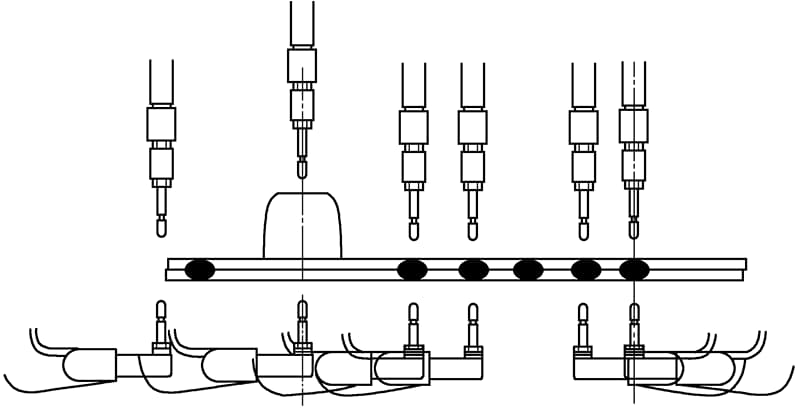

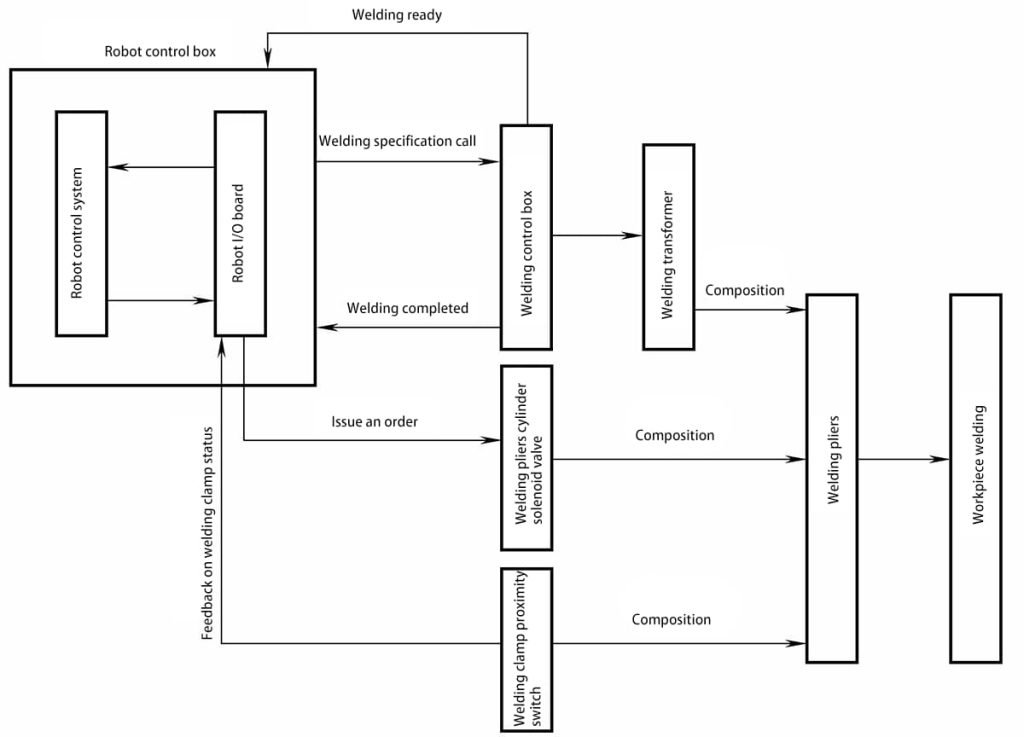

Het lassysteem bestaat voornamelijk uit de lasbesturing (timer), lastangen (inclusief de weerstand lastransformator) en hulponderdelen zoals water, elektriciteit en gas. De samenstelling en principes van het systeem worden getoond in Figuur 2-19.

Lastangen

Op basis van de structurele relatie tussen de weerstand lastransformator en de lastang, kan de lastang worden onderverdeeld in drie vormen: los, ingebed en integraal.

(1) Losse lastang

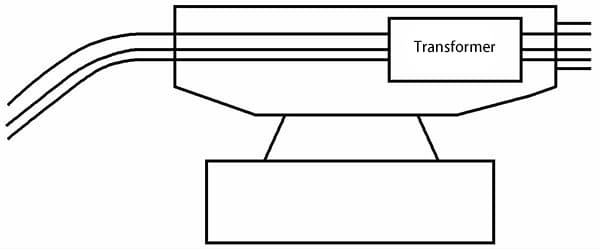

Het kenmerk van deze tang is dat de weerstand lastransformator los staat van het tanglichaam. Het tanglichaam is gemonteerd op de robotarm, terwijl de lastransformator boven de robot hangt en op een rails kan bewegen in de richting van de robotpols. De twee zijn verbonden door een secundaire kabel. De voordelen zijn onder andere minder belasting van de robot, hoge bewegingssnelheid en lagere kosten, zoals getoond in Figuur 2-20.

Het grootste nadeel van aparte lastangen is de noodzaak van een lastransformator met een grote capaciteit, wat resulteert in een hoger stroomverbruik en een lagere energie-efficiëntie. Bovendien veroorzaakt de grote secundaire kabel trek- en torsiekrachten op de robotarm, waardoor de selectie van werkgebieden en posities voor puntlassen wordt beperkt. Losse lastangen kunnen gewone hangende lastangen en weerstandlastransformatoren gebruiken.

De secundaire kabel vereist echter een speciale fabricage, meestal bestaande uit twee geleiders gescheiden door een isolerende laag, waarbij elke geleider hol is voor waterkoeling. Bovendien moet de kabel een zekere flexibiliteit hebben.

(2) Ingebedde lastangen

In deze structuur wordt de transformator voor weerstandslassen in de robotarm geplaatst, zo dicht mogelijk bij het lichaam van de tang. De secundaire kabel van de transformator kan intern bewegen. Wanneer deze vorm van lastangen wordt gebruikt, moet deze worden ontworpen in combinatie met het robotlichaam. Bovendien kan deze structuur ook worden gebruikt voor pool- of sferisch gecoördineerde puntlasrobots.

Het voordeel is dat de secundaire kabel korter is en de capaciteit van de transformator kan worden verminderd, maar het compliceert het ontwerp van het robotlichaam. Ingebouwde lastang-puntlasrobots worden getoond in Figuur 2-21.

(3) Geïntegreerde lastangen

Bij de zogenaamde integrale lastangen worden de weerstandlastransformator en het tanglichaam samen gemonteerd en vervolgens samen bevestigd op de flens aan het uiteinde van de robotarm. De belangrijkste voordelen zijn het wegvallen van de omvangrijke secundaire kabel en het werkframe voor de hangende transformator. Het uitgangsuiteinde van de lastransformator is rechtstreeks verbonden met de bovenste en onderste armen van de lastang, waardoor energie wordt bespaard.

Bijvoorbeeld, met een uitgangsstroom van 12000A heeft een aparte lastang een transformator van 75 kVA nodig, terwijl een integrale lastang slechts 25 kVA nodig heeft. Het grootste nadeel van een integrale lastang is de aanzienlijke toename in gewicht en omvang, waardoor het robotlichaam een belasting van meer dan 60 kg moet kunnen dragen.

Bovendien kan de traagheidskracht die wordt gegenereerd door het gewicht van de lastang op de actieve pols van de robot overbelasting veroorzaken, waardoor het zwaartepunt van de lastang tijdens het ontwerp zo dicht mogelijk bij de as van de robotarm moet liggen. Het ontwerp van de weerstand lastransformator is de belangrijkste kwestie voor integrale lastangen.

Omdat de transformator beperkt is tot de kleine ruimte van de lastang, moeten de afmetingen en het gewicht kleiner zijn dan normaal en moet de secundaire spoel ook met water worden gekoeld.

Momenteel worden kleine geïntegreerde weerstandstransformatoren gebruikt die zijn vervaardigd met behulp van vacuümepoxy gietprocessen. Een transformator van 30 kVA heeft bijvoorbeeld afmetingen van 325×135×125 mm³ en weegt slechts 18 kg. Puntlasrobots met geïntegreerde lastang worden getoond in Figuur 2-22.

Lasregelaar

Het werkingsprincipe van de lasregelaar (puntlassen) is het detecteren van de secundaire stroom en spanning die op het te lassen werkstuk wordt gezet, evenals de bijbehorende waarde voor de impedantieverandering die wordt verkregen uit de smelttoestand van het werkstuk.

Deze informatie wordt vervolgens teruggekoppeld naar de robotbesturing voor berekening, waarbij de meest geschikte lasstroom wordt uitgevoerd en de lasstroom voor elk punt wordt opgeslagen als referentie voor het instellen van de lasparameters voor volgende punten. Dit type besturing voor weerstandlassen kan de laskwaliteit garanderen door het spatten tijdens het lasproces te controleren en kan ook automatisch de voorste grootte van de elektrode beheren.

Volgens het vooraf bepaalde lasbewakingsprogramma voltooit de controller de invoer van lasparameters tijdens het puntlassen, regelt het puntlasprogramma, regelt de lasstroom, diagnosticeert lassysteemfouten en brengt communicatie tot stand met de hoofdcomputer en de teach pendant. De meest gebruikte puntlascontrollers hebben voornamelijk de volgende drie structurele vormen.

(1) Type gecentraliseerde structuur

Bij dit type is het lasbesturingsdeel als module ondergebracht in dezelfde besturingskast als het hoofdbesturingsdeel van de robot en wordt het collectief beheerd door de hoofdcomputer, die gegevens levert aan de lasmodule, waarbij de lasmodule het lasproces aanstuurt. Het voordeel van deze structuur is de hoge mate van integratie en het gemak van verenigd beheer.

(2) Gedecentraliseerd structuurtype

Het gedecentraliseerde structuurtype scheidt de lasregelaar van de hoofdbesturingskast van de robot en de twee communiceren door middel van een respons-type communicatie. Nadat de hoofdcomputer het lassignaal heeft gegeven, wordt de lasbesturing onafhankelijk bestuurd door de lasbesturing en nadat het lassen is voltooid, wordt er een eindsignaal naar de hoofdcomputer gestuurd om de beweging van de robot te besturen.

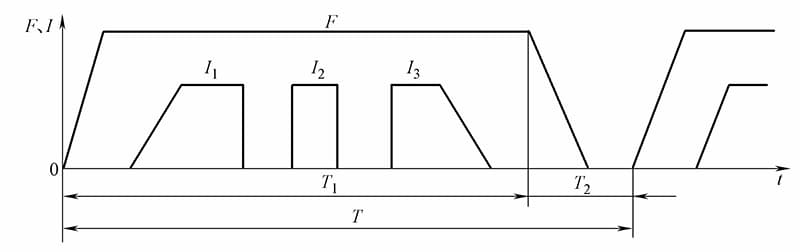

Het voordeel van deze structuur is de flexibele foutopsporing en het lassysteem kan onafhankelijk worden gebruikt, maar het vereist communicatie over een bepaalde afstand en de integratie is niet zo hoog als bij het gecentraliseerde structuurtype. De lascyclus van het gedecentraliseerde structuurtype wordt getoond in Figuur 2-23.

(3) Groepsbesturingssysteem

Het groepsbesturingssysteem verbindt meerdere puntlasrobots (of conventionele lasmachines) met een groepsbesturingscomputer om meerdere apparaten aan te sturen die gelijktijdig van stroom worden voorzien, zodat de lasstroom van meerdere puntlasrobots in de tijd wordt gedeeld, de momentane belasting van het elektriciteitsnet wordt beperkt en de netspanning wordt gestabiliseerd om de laskwaliteit te garanderen.

Het groepsbesturingssysteem kan de capaciteit van de stroomvoorzieningstransformator van de werkplaats aanzienlijk verminderen. Bovendien, wanneer een robot (of puntlasmachine) een storing ondervindt, start het groepsbesturingssysteem een reserve-puntlasrobot of wijst het werk toe aan de resterende robots om een normale lasproductie te garanderen.

Om aan de behoeften van groepsbesturing te voldoen, moet het systeem voor het lassen van de puntlasrobot signalen voor "lasverzoek" en "lastoestemming" toevoegen en verbinding maken met de computer voor groepsbesturing.

Opmerking: T1 bestuurt de lasregelaar; T2 wordt geregeld door de hoofdcomputer van de robot; T vertegenwoordigt de lascyclus; F vertegenwoordigt de elektrodruk; I vertegenwoordigt de lasstroom.

Eisen voor puntlasrobots in lassystemen

1) Er moet een speciale lastang met een drijvende drukvoorziening worden gebruikt, en gewone lastangen kunnen ook worden aangepast. De lastang moet licht zijn en twee soorten slagen hebben, lang en kort, om snel lassen, bekleden, elektrodevervanging en het overwinnen van obstakels te vergemakkelijken.

2) Het zwaartepunt van de lastang moet op de as van de vaste flens liggen.

3) Het lascontrolesysteem moet in staat zijn tot zelfdiagnose en zelfbescherming tegen storingen zoals oververhitting van de weerstand lastransformator, oververhitting van de thyristor die kortsluiting of open circuit veroorzaakt, verlies van luchtnetspanning, te hoge netspanning en het vastplakken van de elektrode. Naast de melding dat de host moet stoppen, moet ook het type fout worden weergegeven.

4) Het besturingssysteem van het verspreide structuurtype moet een communicatie-interface hebben om verschillende signalen van het robotlichaam en de lerende hanger te herkennen en dienovereenkomstig te reageren.

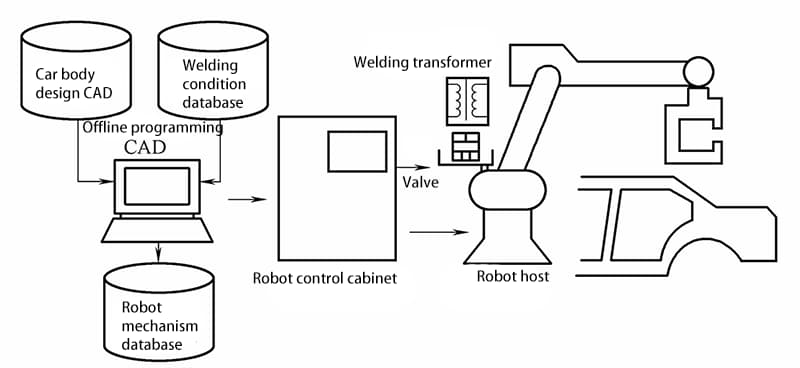

Puntlasrobotsysteem met CAD-systeem

Als de puntlasrobot kan communiceren met een CAD-systeem, kan er offline onderricht worden gegeven. De basisconfiguratie van het offline leersysteem voor puntlasrobots met CAD- en lasdatabasesystemen wordt getoond in Afbeelding 2-24.

Besturingssysteem puntlasrobot

Principe van puntlasrobotbesturing

Wanneer de puntlasrobot operationeel is, bevestigt het hoofdregelsysteem de ingeleerde positie van de robot. Vervolgens geeft het systeem de opdracht om de lastang te sluiten via de OUTPUT-poort op het I/O-besturingspaneel van de robot. De spoel van het magneetventiel voor de cilinder wordt bekrachtigd met 24V DC, waardoor er actie wordt ondernomen. Er wordt perslucht in de cilinder gebracht, waardoor de zuigerstang in beweging komt.

De informatie over de cilinderverplaatsing wordt voornamelijk geleverd door een nabijheidsschakelaar voor effectieve feedback. Deze informatie wordt teruggekoppeld naar het hoofdbesturingssysteem van de robot, die vervolgens een lasopdracht stuurt naar de lasregelkast via het I/O bord van de robot. De lasregelkast stuurt een lasklaar signaal terug naar het I/O bord van de robot, dat vervolgens wordt teruggestuurd naar het hoofdregelsysteem.

Het hoofdbesturingssysteem geeft een commando voor het oproepen van een standaardnummer met de code 8421, die overeenkomt met 16 standaarden. De lasregelkast activeert de vooraf opgeslagen standaardcode en geeft de vereiste lastijd en stroom voor het lasproces. Na voltooiing van het lasproces stuurt de lasbesturingskast een signaal om het einde van het lasproces aan te geven.

Nadat het hoofdbesturingssysteem van de robot dit signaal heeft bevestigd, stuurt het een commando om de lastang te openen via de OUTPUT poort van het I/O bord. Het magneetventiel van de cilinder wordt spanningsloos gemaakt, de kern van het ventiel wordt gereset, de cilinder zuigt omgekeerd lucht aan en de open positie van de lastang wordt vergrendeld door een naderingsschakelaar op de cilinder.

Deze informatie wordt teruggekoppeld naar het hoofdbesturingssysteem van de robot, dat vervolgens bewegingsinformatie stuurt naar het bewegingssysteem van de robot, zoals getoond in Figuur 2-25.

Puntlasregelaar

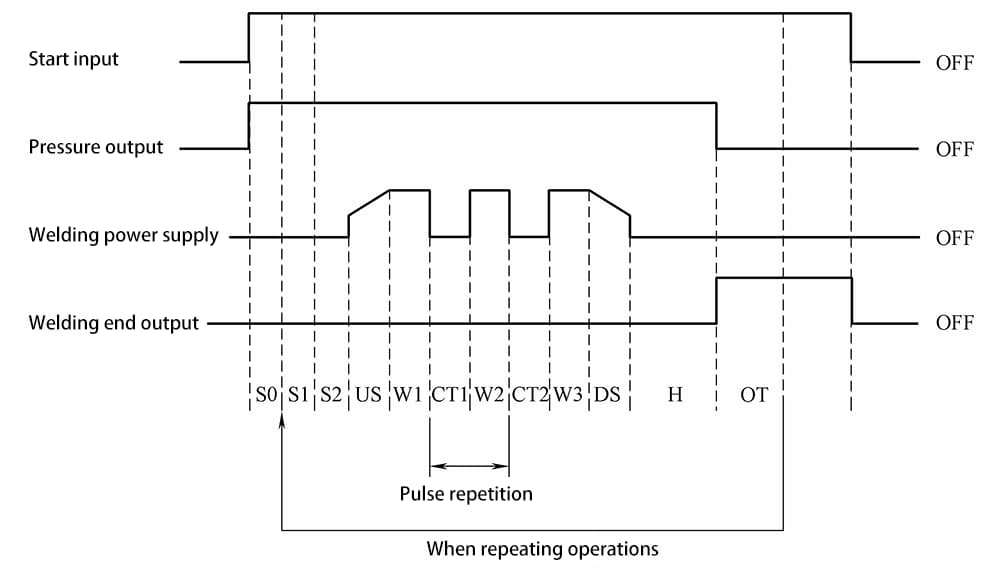

De lastangtransformator levert stroom aan de lastangelektroden voor het puntlasproces, terwijl de puntlasregelaar (ook bekend als "timer") een apparaat is dat de duur van elke fase van het puntlasproces regelt, meestal ingesteld op frequentie.

De PH5-7003 puntlasregelaar heeft bijvoorbeeld thyristorsynchrone faseregeling en biedt constante stroomregeling op basis van lasstroomterugkoppeling, stroomopvoerfunctie en diverse bewakings- en alarmfuncties.

Het kan de invoer van lasparameters, regeling van het puntlasprogramma, regeling van de lasstroom en zelfdiagnose van lassysteemfouten volgens een vooraf bepaald lasbewakingsprogramma voltooien.

De belangrijkste signalen die de lasbesturing verbinden met het lichaam en de teachbox bevatten informatie over het verhogen/verlagen van de lasstroom, het aanpassen van de lastijd, het starten en beëindigen van het lassen en lassysteemfouten. Het tijdschema van de besturing wordt geïllustreerd in Afbeelding 2-26.

Hulpapparatuur

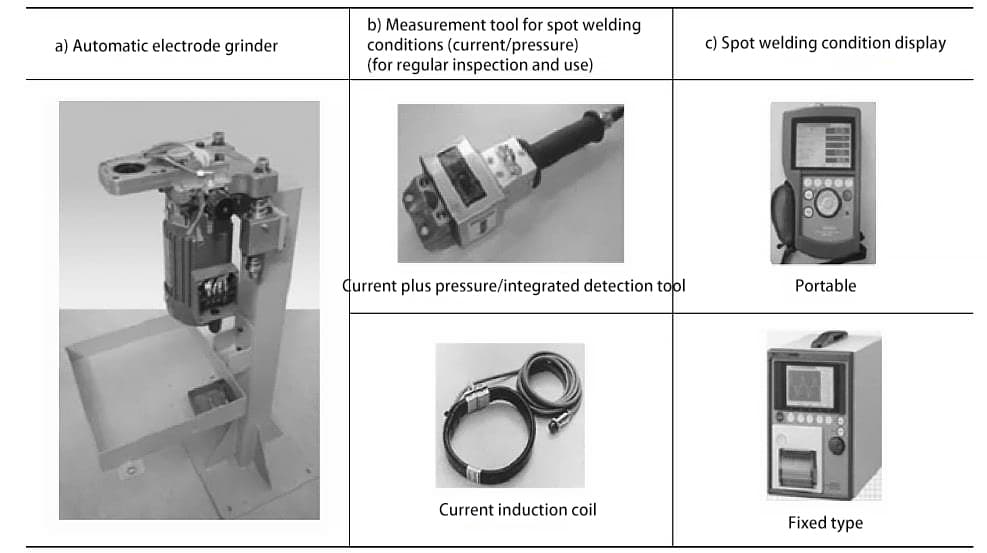

Elektrode-dresser

De elektrode-dresser, ook wel elektrode-slijpmachine genoemd, is essentieel bij puntlassen. Door de hoge stroomdichtheid die door de elektroden gaat en de grote druk die wordt uitgeoefend, vervormen de elektroden vaak en verliezen ze hun oorspronkelijke vorm. Deze vervorming heeft een negatieve invloed op de controle over de grootte van de lasklomp.

Bovendien kunnen de hoge temperaturen tijdens het lassen legerings- en oxidatiereacties veroorzaken tussen de elektroden en de carrosseriepanelen, waardoor de geleidbaarheid van de elektroden wordt aangetast. Om een constante laskwaliteit te garanderen, is het van cruciaal belang om de elektroden regelmatig te dresseren met behulp van een elektrode-dresser. Er zijn twee soorten elektrodeaanvulapparaten: handmatige en automatische. De volgende procedure kan als leidraad dienen voor het manueel bekleden van de elektroden:

(1) Elektroden moeten onder de volgende omstandigheden worden aangekleed:

a) Als de randen van de elektrode gerafeld zijn of de diameter van het uiteinde groter is dan 8 mm.

b) Als de diameter van het contactuiteinde van de elektrode kleiner is dan 6 mm.

c) Als het oppervlak van de elektrode ongelijk is, duidelijke putjes vertoont of te puntig is.

d) Als de bovenste en onderste elektroden niet goed uitgelijnd zijn en het verband niet het gewenste effect geeft, pas de elektroden dan dienovereenkomstig aan.

(2) Handmatige elektrodeverbandmethode:

Zet de las-/stelschakelaar op afstellen. Bekleed eerst de zijkanten van de elektrode en daarna het uiteinde. Voer na het bekleden een proeflas uit op een proefplaat om de laskwaliteit en de toestand van de beklede elektroden te inspecteren.

(3) Overwegingen voor het verbinden en vervangen van elektrodekappen:

a) Zorg voor symmetrie tussen het bovenste en onderste contactoppervlak, met een afwijking van maximaal 0,5 mm.

b) Het bovenste en onderste contactoppervlak moeten vlak zijn zonder spleten.

c) De contactvlakken van de elektroden mogen niet te klein of te groot zijn; zorg voor een contactvlakdiameter tussen 6 mm en 8 mm, met een conus van minimaal 45°, en pas deze aan de situatie aan.

d) Bij vervanging door een nieuwe elektrodekap moet het oppervlak glad zijn, zonder uitsteeksels of putjes.

Bij het robot-puntlassen worden vaak automatische bekledingsmachines gebruikt. Het principe van robotelektroden bekleden is als volgt: wanneer de robot een ingesteld aantal lassen bereikt, start hij automatisch het bekledingsprogramma. Bij het lassen van gewone koolstofstalen materialen bijvoorbeeld, moeten de elektrodekappen na elke 800 tot 1000 lassen worden bekleed om een goede laskwaliteit te garanderen.

De laspistoolelektroden worden naar beide kanten van de slijpschijf van de dresser bewogen, waarbij de bovenste en onderste elektroden worden vastgeklemd zodat ze gelijktijdig contact maken met de tweezijdige messen van de dresser. Nadat het slijpwiel een ingesteld aantal omwentelingen heeft gemaakt, worden de bovenste en onderste elektrodetips afgesneden zodat ze overeenkomen met de vorm van het mes. Elektrode-dressors en slijpschijven worden op basis van hun rotatietype ingedeeld in rotatie in één richting en rotatie in twee richtingen.

Slijpschijven worden op basis van het aantal snijkanten verder ingedeeld in enkelvoudige en meervoudige snijkanten. Het uiterlijk van de automatische elektrodeslijper wordt getoond in Tabel 2-9a.

Druk Tester

De druktester is een instrument dat gebruikt wordt om de drukomstandigheden van laspistolen te controleren. Het wordt meestal gebruikt om periodiek de druk te testen die wordt uitgeoefend door de laspistolen, zoals weergegeven in Tabel 2-9b.

Huidige Detector

De stroomdetector is een instrument dat gebruikt wordt om de kwaliteit van puntlassen te controleren. Het kan gebruikt worden om periodiek de stroomoutput van de puntlasregelaar te controleren, maar ook om de stroom van elk laspunt tijdens de productie in realtime te controleren. Het geeft ook een uitlezing van de stroom tijdens het puntlassen, zoals getoond in Tabel 2-9c. Opmerking: De elektrische stroom tijdens het puntlassen en de toegepaste druk van de lastang zijn kritieke elementen.

Aan het begin van de systeemkalibratie moeten operators de stroom- en drukomstandigheden van de lasapparatuur grondig testen om een soepel verloop van de daaropvolgende bewerkingen te garanderen.